Разработка технологического процесса обработки детали 'Звездочка' на станках с ЧПУ

Минобрнауки России

Юго-Западный государственный

университет

Кафедра машиностроительных технологий

и оборудования

КУРСОВОЙ ПРОЕКТ

по дисциплине: «Технология

автоматизированного машиностроения»

на тему: «Разработка технологического процесса обработки детали «Звездочка» на станках с ЧПУ»

Содержание

Введение

1. Особенности обработки на

станках с программным управлением

.1 Отличительные особенности

станков с ЧПУ

.2 Основные преимущества

станков с ЧПУ

.3 Особенность технологической

подготовки производства

. Общетехническая часть

.1 Служебное назначение

изготавливаемой детали

.2 Анализ материала детали

.3 Анализ технологичности

конструкции

.4 Анализ исходной заготовки

. Технологическая часть

.1 Разработка проектного

варианта технологического процесса механической обработки детали

.1.1 Выбор CAD/CAM - системы

.1.2 Этапы создания 3D - модели

детали

.2 Станки, используемые для

изготовления детали

.2.1 Выбор технологического

оборудования

.2.2 Наладка станка с ЧПУ

. Разработка управляющей

программы

.1 Структура управляющих

программ

ЗАКЛЮЧЕНИЕ

СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ

ВВЕДЕНИЕ

Машиностроение является основной отраслью, обеспечивающей развитие

экономики любого государства. В настоящее время в России очень важной задачей

является создание и освоение новых технологий в области машиностроения,

обеспечивающих рост производительности труда, улучшение качества продукции,

снижение материалоемкости и себестоимости выпускаемой продукции, экологическую

безопасность производства. Изделия машиностроения, как отрасли, обеспечивающей

развитие всех остальных отраслей промышленности, должны выйти на мировой рынок

и успешно конкурировать с продукцией других стран.

Главными направления на пути решения этих задач являются: механизация и

автоматизация производства, использование систем автоматизированного

проектирования на всех этапах жизненного цикла изделия (от конструкторской

разработки до внедрения в производство и эксплуатации изделия), оборудования со

встроенными средствами микропроцессорной техники, станков с ЧПУ.

В данной курсовой работе произведен анализ технологического процесса

получения детали ПИЛТ.711372.002 «Втулка» при изготовлении на станках с ЧПУ.

В аналитической части проекта приведено описание материала детали, анализ

конструкции технологичности детали, определены показатели технологичности,

проводится анализ действующего технологического процесса получения детали

«Втулка», а также определен тип производства и дана его характеристика.

В технологической части проводится анализ действующего технологического процесса

получения детали «Втулка», разрабатывается расчетно-технологическая карта и

управляющая программа на станок с ЧПУ, приведены данные по применяемому

оборудованию, технологической оснастке.

1.

ОСОБЕННОСТИ ОБРАБОТКИ НА СТАНКАХ С ПРОГРАММНЫМ УПРАВЛЕНИЕМ

1.1 Отличительные особенности станков с ЧПУ

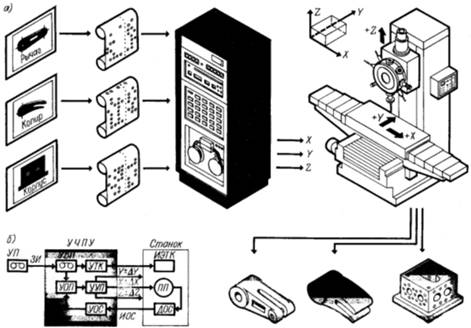

Основная особенность станков с ЧПУ (рис. 1) состоит в том, что программа,

т. е. данные о величине, скорости и направлении перемещений рабочих органов,

задается в виде символов, нанесенных на специальный программоноситель. Процесс

подготовки программ для станков с ЧПУ отделен от процесса обработки детали во

времени и пространстве.

Рис.1. Станок с ЧПУ: а) схема изготовления детали; б) функциональная

схема системы ЧПУ станком

На станке с ЧПУ для того, чтобы обработать деталь новой конфигурации,

часто достаточно установить в УЧПУ (рис. 1, б) новую УП, которая содержит

определенную задающую информацию (ЗИ). Устройством ввода программы (УВП)

программа считывается, т. е. преобразуется в электрические сигналы, и

направляется в устройство отработки программы (УОП), которое через устройство

управления приводом (УУП) воздействует на объект регулирования - привод подач

(ПП) станка. Заданное перемещение (например, по осям X, Y, Z)подвижных узлов станка, связанных с

приводом подач, контролируют датчики обратной связи (ДОС). Информация обратной

связи (ИОС) с датчика через устройства обратной связи (УОС) поступает в УОП,

где происходит сравнение фактического перемещения узла подачи с заданным по

программе для внесения корректив (±Δ) в произведенные перемещения. Для

исполнения дополнительных функций электрические сигналы поступают с УВП в

устройство технологических команд (УТК), которое воздействует на исполнительные

элементы технологических команд (ИЭТК). Происходит включение (выключение)

различных двигателей, электромагнитных муфт, электромагнитов и др.

1.2 Основные преимущества станков с ЧПУ

Сегодня станки с числовым программным управлением распространены весьма

широко. Действительно весьма трудно найти ту область машиностроения, где еще не

используются уникальные возможности этого оборудования. Поэтому каждый

специалист в области машиностроения должен хорошо представлять то, что дает

производству применение этого весьма интеллектуального оборудования.

Так конструктор должен обладать знаниями о ЧПУ с целью применения более

эффективной техники образмеривания или назначения допусков при проектировании

деталей, которые будут обрабатываться на станках с ЧПУ. Технолог должен

понимать сущность ЧПУ для оптимального проектирования оснастки и режущего

инструмента. Инженеры, контролирующие качество изготовления, обязаны знать

станки с ЧПУ в своей компании, для того чтобы правильно планировать будущий

процесс проведения контроля качества. Управляющий персонал должен быть знаком с

технологией ЧПУ для разработки реалистичного плана загрузки оборудования.

Администраторы, диспетчеры и руководители групп должны понимать сущность

технологии ЧПУ для того, чтобы разговаривать с операторами станков с ЧПУ "на

одном языке".

Первое преимущество от использования станков с ЧПУ заключается в более

высоком уровне автоматизации. Случаи вмешательства станочника или оператора в

процесс изготовления детали могут быть исключены или сведены к минимуму.

Большинство станков с ЧПУ могут работать абсолютно автономно в течение всего

процесса обработки детали, поэтому оператор-станочник может выполнять другие

задачи. Поэтому предприятия, применяющие ЧПУ, получают дополнительные

преимущества - уменьшение числа ошибок оператора-станочника, а также

предсказуемость времени обработки и более полную загрузку оборудования.

Поскольку станок будет управляться при помощи программного управления, уровень

специального образования оператора станка с ЧПУ может быть уменьшен по

сравнению с образованием станочника, работающего на универсальном оборудовании.

Второе преимущество применения технологии ЧПУ заключается в более точном

изготовлении детали. Сегодня производители станков с ЧПУ говорят о высочайшей

точности и надежности оборудования. Это означает, что однажды отлаженная

управляющая программа, может быть использована на станке с ЧПУ для производства

двух, десяти или тысячи абсолютно идентичных деталей, причем при полном

соблюдении требований к точности и взаимозаменяемости.

Третьим преимуществом от применения любого оборудования с ЧПУ является

гибкость. Программное управление означает, что изготовление разных деталей

сводится к простой замене управляющей программы. Ранее проверенная управляющая

программа может быть использована любое число раз и через любые промежутки

времени. В свою очередь это также является еще одним преимуществом, а именно

возможностью быстрой переналадки оборудования.

1.3 Особенность технологической подготовки производства

Виды и характер работ по технологической подготовке производства с

использованием станков с ЧПУ, в том числе и специализированных, существенно

отличаются от работ, производимых с помощью обычного универсального

оборудования. Значительно возрастают сложность задач и трудоемкость

проектирования технологического процесса. Специальные знания (в том числе и

математические), необходимые для составления программы, резко повышают

требуемый уровень квалификации технологов, а применение технических средств для

расчета и составления программ обусловливает появление в системе подготовки

производства новых специальностей (программистов, математиков, электронщиков) и

требует решения ряда организационных вопросов. Технологические работы, общие по

названию с работами, выполняемыми для оборудования с ручным управлением, имеют

иное содержание при применении станков с ЧПУ и требуют иного подхода. К таким

работам относятся, например, проработка рабочих чертежей на технологичность,

выбор инструмента и оснастки, выработка требований к заготовке[2].

В общем случае составление программ для станков с ЧПУ начинается с

разработки технологического процесса на деталь и выделения операций

программируемой обработки. В выбранных операциях после уточнения оборудования

выявляют необходимые траектории движения инструментов, скорости рабочих и

холостых ходов и др. Направления и величины перемещений устанавливают исходя из

конфигурации обрабатываемых поверхностей детали, скорости рабочих ходов,

скорости холостых ходов. Установленная последовательность обработки кодируется

и записывается на программоноситель. Полученная в итоге УП представляет собой

сумму указаний рабочим органам станка на выполнение в определенной

последовательности действий, из которых складывается весь процесс обработки

детали. Получением УП завершается первый этап процесса изготовления детали на

станках с ЧПУ, начатый с предварительной подготовки данных, необходимых для

программирования.

На втором этапе в соответствии с программой, записанной на

программоносителе, деталь обрабатывается на станке.

Из всех работ в процессе программирования решающими являются сбор,

упорядочение и обработка информации, перед тем как она будет нанесена на

программоноситель. Подготовленная информация должна быть представлена в форме

чисел, т. е. в форме, пригодной для записи программы данному станку. Однако не

всякие числа могут выражать информацию для управления станками с ЧПУ.

2.

ОБЩЕТЕХНИЧЕСКАЯ ЧАСТЬ

2.1 Служебное назначение изготавливаемой детали

Технологичность конструкции изделия оценивается

качественно, посредством системы показателей, охватывающих технологическую

рациональность конструктивных решений и преемственность конструкций или

пригодность к использованию в составе других изделий. При проведении обработки

конструкции на технологичность учитываются базовые показатели конструкции - представители

группы изделий, обладающих общими конструктивными признаками.

Разработку конструкции изделия на технологичность

проводят на всех стадиях конструкторской документации. Начинают разработку

документации от эскизного проекта и до разработки рабочей документации (для

серийного или массового производства). Исполнителями обработки конструкции на

технологичность являются разработки конструкторской и технологической

документации. Они также осуществляют технологический контроль и подготовку

внесения изменений в технологическую документацию. Они также осуществляют

технологический контроль и подготовку внесения изменений в технологическую

документацию.

Технологический процесс изготовления зубчатого колеса

должен обеспечивать получение детали, соответствующей условиям эксплуатации и

требованиям точности при наименьших затратах. Основными факторами, влияющими на

выбор технологического процесса втулки, являются: - вид заготовки; - материал;

- требования производства.

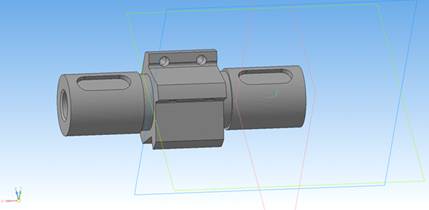

Деталь класса «звездочка» имеет центральное сквозное

отверстие, цилиндрическую окружность. В большинстве случаях центральная

окружность является основной базой.

Отверстие может быть гладким, ступенчатым, а также

может иметь поверхность фасонную. Частично поверхность может быть конусная и

гладкая. Может иметь внутреннюю поверхность сложной конфигурации.

Рис. 2 Разновидности деталей типа «звездочка»

Соответственно этому служебному назначению исполнительными поверхностями

у втулок являются либо основное отверстие и соосная ему наружная цилиндрическая

поверхность, либо зубчатая поверхность (шпоночный паз). В данной детали

исполнительной поверхностью является основное отверстие Æ5,3 Н12.

Основной конструкторской базой у деталей класса «втулки» является ось

основного отверстия, если деталь садится на вал. Или наружной цилиндрической

поверхности, если деталь вставляется в отверстие в корпусе.

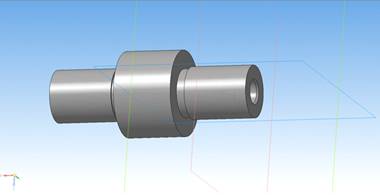

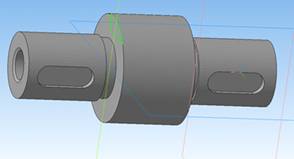

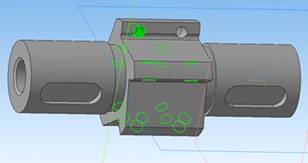

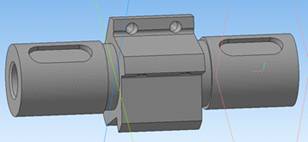

Рис. 3.3 D-модель детали

звездочка

2.2 Анализ материала детали

Круг калиброванный ГОСТ 7417-75 находит применение практически во всех

отраслях машиностроения, автомобилестроения, станкостроения, судостроения,

транспорте, строительстве, нефтегазодобывающей промышленности и многих других

отраслях.

Изготавливается из горячекатаного стального круга посредством холодного

волочения, в результате чего увеличиваются механические, физические и

пластические свойства стали, улучшаются поверхностные характеристики проката.

Этот вид проката бывает холоднокатаным и холоднотянутым, различные марки сталей

позволяют получить круг для широкого назначения и областей применения.

Калиброванный стальной круглый прокат производится диаметром от 3 до 100

мм.

Круг калиброванный диаметром до 5 мм выпускается в мотках, а диаметром от

5 мм и выше в прутках. Однако по требованию потребителя круг может выпускаться

в мотках диаметром до 25 мм включительно и даже выше.

В зависимости от марок используемых сталей длина прутков составляет:

- 6,5 метра для прутков из качественной углеродистой, низколегированной,

легированной и автоматной сталей;

,5 - 6,5 метра для прутков из высоколегированной стали.

В зависимости от своего назначения прутки выпускаются мерной, немерной и

кратной мерной длин. Все остальные параметры необходимые к соблюдению при

производстве круга калиброванного, такие как: предельное отклонение диаметра,

кривизна и предельное отклонение длины прутков, и другие регламентированы

требованиями вышеприведенного ГОСТа и ГОСТ 1051-73.

На изготовление круга калиброванного идут стали следующих марок:

Углеродистая качественная сталь (10, 15, 20, 25, 30, 35, 40, 45, 50 и

т.д.);

Конструкционная повышенной обрабатываемости (автоматная) (А12, АС14,

АС35Г2, А30, АС40, АС40Х и т.д.);

Инструментальная нелегированная (У8А, У10А и т.д.);

Конструкционная низколегированная (14Г, 19Г, 09Г2, 09Г2С, 12ГС, 16ГС,

17ГС, 18Г2, 09г2 и т.д.);

Коррозионно-стойкая и жаропрочная сталь (нержавеющая) (08Х18Н10Т,

23Х23Н18, 10Х17Н13МДТ, 20Х13, 40Х13, 95Х18 и 15Х25 и т.д.).

Качественная сталь круглого сечения из инструментальной нелегированной

стали У8А, диаметром 0,2 - 50 мм, со специальной обработкой поверхности

(серебрянка) производится согласно требованиям ГОСТ 14955-77. Специальная

обработка производится посредством удаления поверхностного слоя.

Рис. 4. Круг, калиброванный ГОСТ 7417-75

3.

ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

3.1 Разработка проектного варианта технологического процесса

механической обработки детали

.1.1 Выбор CAD/CAM - системы

Сложность формы детали повышает технические требования и требования к

качеству конечного изделия. В связи с этим появляется необходимость

использования CAD/CAM - систем для автоматизации работы конструкторов и

технологов.

В качестве CAD/CAM-

системы в работе

используется программа PTCCreoParametric- международная компания-разработчик программного обеспечения

для двухмерного и трехмерного проектирования (CAD\САПР), управления жизненным

циклом изделий (PLM), управления обслуживанием (SLM) и управления жизненным

циклом приложений (ALM). К основным линейкам продуктов компании относятся PTC

Creo (CAD), PTC Windchill (PLM), PTC Mathcad (инженерные расчеты), PTC Integrity

(ALM), PTC Servigistics (SLM) и PTC Arbortext (работа с технической

документацией).

Рис.7. Программа PTCCreoParametric

станок программный обработка деталь

Система PTCCreoParametric предназначена для разработки управляющих

программ при изготовлении деталей высокой сложности на всех типах станков с

ЧПУ.

PTCCreoParametric состоит из нескольких модулей, обеспечивающих в совокупности

полный сервис для работы технолога-программиста или оператора станка с ЧПУ.

Возможности CAD-системыPTC

CreoParametric:

прямая работа с геометрическими данными SolidWorks без ручной конвертации

в промежуточные форматы;

доработка геометрии в соответствии с конкретным инструментом,

применяющимся на оборудовании с ЧПУ;

подготовка управляющих программ с использованием любых видов

геометрических данных, плоских эскизов, чертежей и поверхностей;

задание контурной или поверхностной заготовки произвольной формы и

сравнение результата обработки с математической моделью для оценки точности

изготовления;

параметрическое задание технологических данных как в переходах, так и

между переходами;

использование станочных циклов с их настройкой на любые системы ЧПУ;

подготовка технологических эскизов и технологических карт;

визуализация обработки и возможность редактирования управляющих программ.

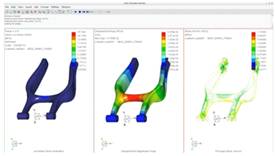

а)

б)

в)

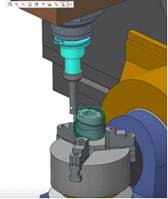

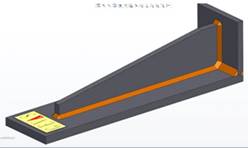

Рис. 9.Операции с деталями: а) симуляция нагрузки; б) обработка на

станках; в) 3D - моделирование;

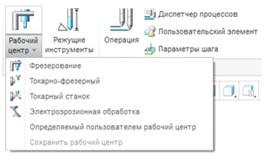

Система PTCCreoParametricобеспечивает работу с различными

видами станков ЧПУ:

Фрезерными (2D, 3D, 4D, 3+2D, 5D);

Шлифовальными;

Гравировальными;

Токарными;

Токарно-фрезерными;

- Вальцовочными;

- Эрозионными;

Лазерной, плазменной и водоабразивнымирезками.

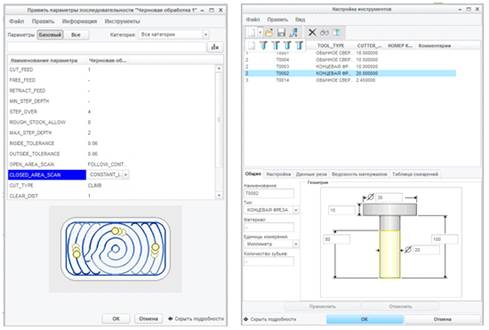

Рис. 10. Использование системы PTCCreoParametric (примеры рабочих окон CAM-модуля)

3.1.2

Этапы создания 3D - модели детали

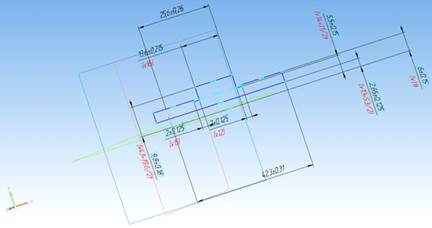

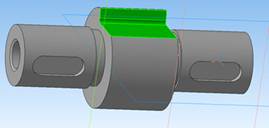

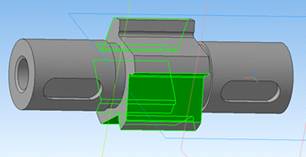

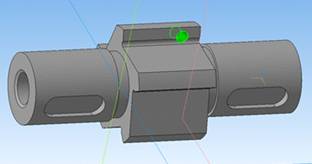

Рис. 11 Создаем профиль вращения детали

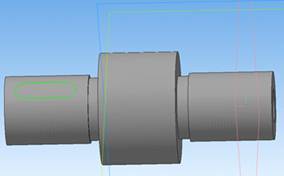

Рис. 12 Результат операции вращения

Рис. 13 Создаем эскизы шпоночных пазов

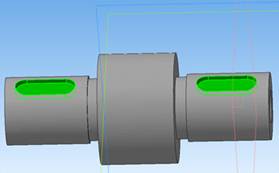

Рис. 14 Результат операции вырезания пазов

Рис. 15 Вытягиваем эскиз лопасти

Рис. 16 Результат операции вытягивания

Рис. 17

Создаем круговой массив

Рис. 18 Строим отверстия согласно размеру чертежа

Рис. 19 Создаем зеркальное отражение отверстия и делаем круговой массив

Рис. 20 3D-модель детали

3.2 Разработка операционного технологического процесса обработки

детали

3.2.1 Выбор технологического оборудования

Выбор модели станка, прежде всего, определяется его возможностью

обеспечить точность размеров и формы, а также качество поверхности

изготовляемой детали. Если эти требования можно обеспечить обработкой на

различных станках, определенную модель выбирают из следующих соображений:

соответствие основных размеров станка габаритам обрабатываемых деталей,

устанавливаемых по принятой схеме обработки;

соответствие станка по производительности заданному масштабу

производства;

возможность работы на оптимальных режимах резания;

соответствие станка по мощности;

возможность механизации и автоматизации выполняемой обработки;

наименьшая себестоимость обработки;

реальная возможность приобретения станка;

необходимость использования имеющихся станков.

Выбор станочного оборудования является одним из важнейших задач при

разработке технологического процесса механической обработки заготовки, от

правильного его выбора зависит производительность изготовления детали,

экономическое использование производственных площадей, электроэнергии и в итоге

себестоимости изделия.

Тип производства для рассматриваемой детали - среднесерийный.

Следовательно, используемые для обработки станки должны быть преимущественно

универсальными, допускать быструю переналадку на обработку других деталей,

позволять производить обработку деталей различной формы, размеров, массы и т.д.

Станки должны обеспечивать получение требуемой точности, шероховатости и

взаимного расположения поверхностей. Кроме того, станки должны иметь, по

возможности, небольшую стоимость.

Исходя из всего выше сказанного, в разработанном технологическом процессе

механической обработки будем применять следующее оборудование:

Для автоматно-токарная - оборудование токарный станок с ЧПУ модель LT-52

Таблица 8 - Технические характеристики станка LT-52

Рис. 21 Внешний токарного станка ЧПУ LT-52

Таблица 9 - Технические характеристики станка 1К46

Рис. 22 - Вертикально-фрезерного ОЦ MVC2418

3.2.2 Наладка станка с ЧПУ

Наладка станка и отработка управляющей программы состоят из следующих

этапов:

1. Предпусковой

Перед запуском станка необходимо проверить уровень масла и охлаждающей

жидкости. Убедиться, что рабочая зона свободна от каких-либо инструментов или

оснастки. Обеспечить необходимое давление воздуха.

2. Запуск и возврат осей в исходное положение.

Включите питание и стойку управления. Закрыть двери и переместить оси

станка в исходное положение.

3. Загрузка инструмента.

Загрузка инструмента в инструментальный магазин или закрепление в

револьверной головке в порядке, указанном в карте наладки.

4. Измерение инструмента.

Выполнить измерение длины и диаметра инструмента непосредственно на

станке.

5. Установка смещения системы координат по осям X, Y и Z.

После того, как зажимная оснастка и заготовка установлены в правильном

положении, необходимо установить точку начала координат с помощью зондовой

измерительной системы.

6. Загрузка программы.

Скачать программу обработки с компьютера на стойку управления с помощью

USB флэш-карты.

7. Запуск программы.

Запустить программу, соблюдая особую осторожность, пока не станет

очевидно, что она выполняется без ошибок.

8. Выключение станка.

Удалить инструменты из шпинделя, очистить рабочую зону, и правильно

выключить машину.

4. Разработка управляющей программы

Технологический процесс обработки на станке с ЧПУ, детализированный до

элементарных перемещений и технологических команд, служит исходной информацией

для кодирования и записи УП. Методы и средства кодирования, записи, контроля и

редактирования УП во многом зависят от функциональных возможностей УЧПУ и

уровня автоматизации процесса подготовки УП. Структуру УП, ее формат и методы

кодирования управляющей информации, вводимой с перфолент, определяет ГОСТ

20999-78, соответствующий рекомендациям СЭВ и ИСО.

4.1 Структура управляющих программ

Управляющая программа (УП) - совокупность команд на языке

программирования (ГОСТ 19781-90), соответствующая заданному алгоритму

функционирования станка по обработке конкретной заготовки. Управляющая

программа состоит из кадров УП.

Кадр управляющей программы - часть УП, содержащая информацию для

выполнения одной операции при обработке детали, а также для перемещения

рабочего органа из одной точки в другую при позиционировании. Кадр УП состоит

из слов, соответствующих различным командам.

Слово управляющей программы - составная часть кадра УП, содержащая

конкретную информацию по выполнению команды управления. Слово УП состоит из

адреса и данных.

Адрес в ЧПУ - часть слова УП, определяющая назначение следующих за ним в

этом слове данных. Адрес представляет собой символ. Первый символ слова

является буквой, обозначающей адрес, а остальные символы образуют число со

знаком или целочисленный код. Обозначение адресов приведено в табл. 11.

Таблица 11 - Адреса управляющей программы их значения

|

Символы адресов

|

Значения символов адресов

|

|

A, Bи С

|

Угловые перемещения соответственно вокруг осей X, Y и Z

|

|

D

|

Угловое перемещение вокруг специальной оси или третья

функция подачи, или функция коррекции инструмента

|

|

E

|

Угловое перемещение вокруг специальной оси или вторая

функция подачи

|

|

F

|

Функция подачи

|

|

G

|

Подготовительная функция

|

|

Н

|

Не определен

|

|

I, Jи К

|

Параметры интерполяции или шаги резьбы соответственно вдоль

осей X, Y и Z

|

|

L

|

Не определен

|

|

M

|

Вспомогательная функция

|

|

N

|

Номер кадра

|

|

P и Q

|

Третьи функции перемещений, параллельных соответственно

осям X и Y, или параметры коррекции

инструмента

|

|

R

|

Перемещение на быстром ходу по оси Z или третья функция перемещения, параллельного оси Z, или параметр коррекции

инструмента

|

|

S

|

Скорость главного движения

|

|

T

|

Функция инструмента

|

|

U, V и W

|

Вторые функции перемещений, параллельных соответственно

осям X, Y и Z

|

|

X, Y и Z

|

Перемещения соответственно по осям X, Y и Z

|

Кадр УП содержит слово «Номер кадра» и одно или несколько информационных

слов. К информационным относятся слова «Подготовительная функция», «Размерное

перемещение», «Функция подачи», «Скорость главного движения», «Функция инструмента»

и «Вспомогательная функция». В кадре эти слова имеют ту же последовательность.

Слово «Номер кадра» служит для обозначения элементарного участка УП и

является вспомогательной информацией. Номер кадра задается адресом N и целым

десятичным числом.

Слово «Подготовительная функция» определяет режим работы УЧПУ. Эти слова

задаются адресом G и двухзначным

десятичным числом.

Слово «Размерное перемещение» предназначено для задания геометрической

информации. Числа слов «Размерные перемещения» означают либо координаты опорных

точек траектории инструмента - абсолютные размеры, либо приращения координат

этих точек - размеры в приращениях. Слово «Функция подачи» может определять,

как результирующую скорость подачи, так и составляющие этой скорости, разложенной

по координатным осям. В кадре результирующая скорость подачи записывается под

адресом F после всех слов «Размерные

перемещения».

Слово «Функция инструмента» используется для указания инструмента и

корректора. В этом слове с адресом Т записывается кодовое число с одной или

двумя группами цифр. В первом случае слово «Функция инструмента» задает только

номер инструмента или его позицию, а корректор для этого инструмента

определяется другим словом с адресом D.

Учитывая все представленные выше обозначения и метод разработки

управляющих программ, запиши управляющие программы для обработки детали

«Втулка» на станке с ЧПУ. Управляющая программа и её расшифровка представлена в

таблице 12.

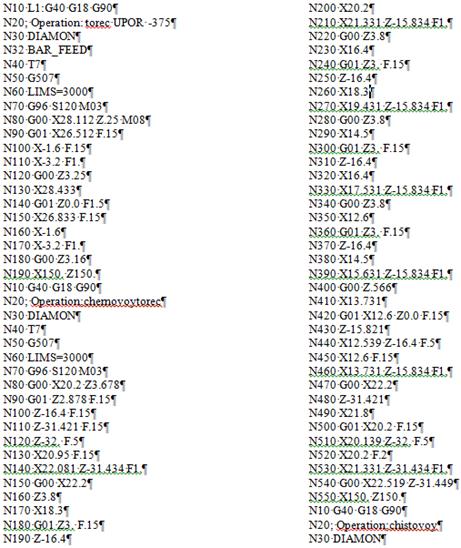

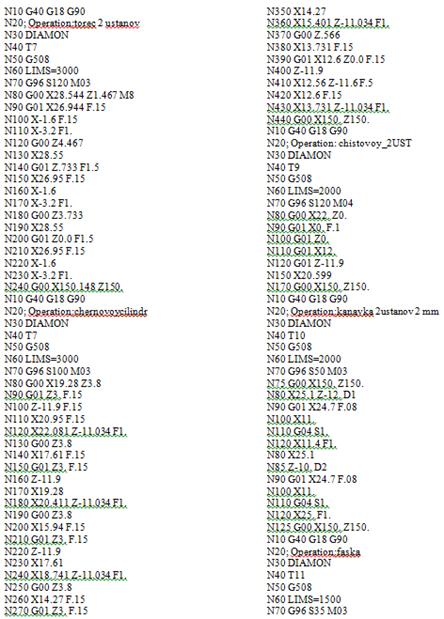

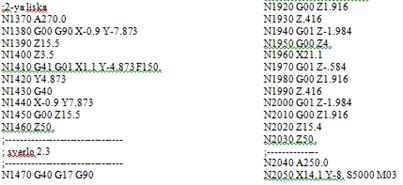

.2 Управляющие программы для обработки детали «Звездочка»

Токарная 1установ

Токарная 2

установ

Фрезерная 1

установ

Фрезерная 2 установ

ЗАКЛЮЧЕНИЕ

При выполнении курсовой работы применялся программный комплекс PTCCreoParametric 3.0для разработки математической

модели детали, а также для разработки управляющих программ для станков с ЧПУ.

Были подобраны модели

станков, необходимых для изготовления детали«Звездочка», режимы резания и разработан маршрут обработки детали.

Разработаны управляющая программа для станков с ЧПУ и

технологический процесс по производству детали.

СПИСОК

ИСПОЛЬЗОВАННЫХИСТОЧНИКОВ

1. Технология машиностроения (специальная часть): Учебник для

машиностроительных специальностей вузов / А. А. Гусев, Е. Р. Ковальчук, И. М.

Колесов и др. - М.: Машиностроение, 1986. - 480 с.: ил.

. Программирование обработки на станках с ЧПУ: Справочник /

Р.И. Гжиров, П.П. Серебреницкий - Л.: Машиностроение, 1990. - 588 с.: ил.

. Справочник технолога-машиностроителя. В 2-х т. Т.1 /Под

ред. А.Г. Косиловой и Р.К. Мещерякова. - 5-е изд., перераб. И доп. - М.:

Машиностроение-1, 2003. - 912 c.: ил.

. Токарный станок ЧПУ LT-52. Руководство по эксплуатации.

<http://bpk-spb.ru/catalog/tokarnye-stanki/tokarno-frezernye/challenger-lt52/5>.

. Вертикально-фрезерный ОЦ MCV

2418. Руководство по эксплуатации.

<http://bpk-spb.ru/catalog/frezernyj-obrabatyvajushhij-centr/chpu-korobchatie-napravlyaushie/challenger-mcv-2418/>

6.

SandvikCoromant[Офиц. сайт]. URL: http://www.sandvik.coromant.com/

. Metal Cutting

TechnologyTraining Handbook / SandvikCoromant Academy- Sandvik AB, 2015 - 364 с.: ил.