Модернизация выталкивателя заготовок нагревательной печи стана

Содержание

ВВЕДЕНИЕ

1. ЛИТЕРАТУРНЫЙ ОБЗОР ПО ОСОБЕННОСТЯМ КОНСТРУКЦИИ И

ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА СОРТОПРОКАТНОГО ПРОИЗВОДСТВА (СТАН 150)

2. КОНСТРУКТОРСКАЯ ЧАСТЬ

.1 Разработка гидропривода перемещения выталкивателя

2.2 Модернизация привода выталкивателя заготовок

.2.1 Расчет и выбор исполнительного гидродвигателя

.2.2 Составление принципиальной схемы привода

.2.3 Расчет и выбор насосной установки

.2.4 Расчет и выбор гидроаппаратуры и трубопроводов

.2.4.1 Выбор гидроаппаратуры

.2.4.2 Расчет и выбор трубопроводов

.2.4.3 Расчет напорно-сливных линий

.2.4.4 Расчет сливных линий

.2.4.5 Определение потерь давления в гидроаппаратах

.3 Разработка циклограммы работы оборудования

нагревательной печи

3. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

3.1 Разработка технологии изготовления детали «Червяк»

.1.1 Описание конструкции и назначения детали

.1.2 Технологический контроль чертежа детали

.1.3 Анализ технологичности конструкции детали

.1.4 Выбор способа изготовления заготовки

3.1.5 Расчет припуска на обработку

3.1.6 Выбор типового оборудования и типовых универсальных

приспособлений

.1.7 Выбор типа и формы организации производства,

предварительное нормирование операций

.1.8 Выбор состава технологических переходов

.1.9 Выбор режущих инструментов

.1.10 Выбор режимов резания и уточненное нормирование времени

операций

.1.11 Фрагмент управляющей программы для станка 16К20Ф3С5

4. ОРГАНИЗАЦИОННО-ЭКОНОМИЧЕСКАЯ ЧАСТЬ

.1 Модернизация выталкивателя заготовок

.2 Затраты на модернизацию выталкивателя заготовок из печи

стана 150

.3 Оценка затрат на производство заготовок

4.4 Экономические результаты модернизации выталкивателя

заготовок из печи стана

5. БЕЗОПАСНОСТЬ И ЭКОЛОГИЧНОСТЬ ПРОЕКТА

5.1 Анализ опасных и вредных производственных факторов при

эксплуатации печи стана 150

.2 Меры по обеспечению безопасности и здоровых условий

труда при эксплуатации стана 150

5.3 Расчет освещенности участка

5.4 Меры по обеспечению устойчивости работы участка в

условиях чрезвычайной ситуации

5.5 Меры по охране окружающей среды на производстве

ЗАКЛЮЧЕНИЕ

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

Введение

Катанка всегда считалась, и всегда будет считаться одним из основных

изделий в металлопрокатной промышленности, так как ценится в строительстве как

сама по себе, так и в качестве основы для изготовления арматуры, скоб, гвоздей

и прочего. Вряд ли можно сказать, что большинство из современных строек

обходятся без катанки, которую могут использовать в качестве тонкой арматуры

для укрепления любых конструкций. Например, она используется для производства

кабелей и гвоздей, из не делают и сварочную проволоку, расширяя, таким образом,

её использование как в железнобетонном строительстве (арматура, сварная

проволока), так и в возведении деревянных конструкций (гвозди, различные скобы

для скрепления деревянных деталей)

Катанка - это изготовленная на специальных проволочных станах очень

крепкая проволока с круглым сечением, из которой затем изготавливаются

различные изделия (гвозди, скобы, арматура, электроды, сварочная проволока).

Обычно бывает диаметром от 1 мм до 10 мм (редко больше 10), может быть как

идеально ровной, так и без ориентации на точность окружности своего сечения,

например, с овальным сечением. В цветном металлопрокате может быть диаметром и

менее 1 мм.

Название «катанка» происходит от слова «прокат», поэтому и может

связываться как с круглой или овальной проволокой, так и с шестиугольниками или

квадратами.

Основным ГОСТ (госстандартом) при производстве катанки является ГОСТ

380-94: «Сталь углеродистая, обыкновенного качества. Марки», который допускает

использование любых марок стали, что и обусловлено тем, что такая проволока

является заготовкой для совершенно различных по качеству и назначению изделий

[16].

Процесс производства вполне стандартен для проволочного металлопроката:

металлический брусок-заготовку, которая имеет в среде металлургов наименование

«блюм», прокатывают через специфическую систему валов - при этом блюм

постепенно вытягивается, доходя до необходимого диаметра готовой катанки. Из

килограмма стали, например, который имеет совсем небольшой объём, таким нехитрым

образом может получиться несколько метров прочной проволоки, вполне пригодной

для последующего производства гвоздей, к примеру.

После того, как катанка покидает проволочный вал, её собирают в большие

мотки (или бухты), после чего транспортируют или к конечному потребителю, или в

другие цеха для того, чтобы из этой заготовки произвести конечный продукт[28].

1. Литературный обзор по особенностям

конструкции и технологического процесса сортопрокатного производства (стан 150)

Стан предназначен для прокатки катанки (проволоки) диаметром 5-10 мм из

литой и катаной заготовки сечением 200х200х7000 мм, массой 2 т. Скорость

прокатки до 60 м/с, производительность стана 40-60 т/ч, или до 400 тыс. т в

год.

Стан состоит из 42 рабочих клетей, установленных в 5 группах:

) обжимной - из пяти клетей с горизонтальными (1г, 2г, 3г) и

вертикальными (2в, 4в) валками диаметром 530-680 мм, длиной бочки 800 мм;

привод валков от электродвигателей мощностью 600 кВт;

) черновой - из девяти клетей дуо 450х800 с приводом от электродвигателей

мощностью 600 кВт;

) двух промежуточных с четырьмя и двумя клетями дуо 320х500 мм с приводом

от электродвигателей мощностью 800 кВт;

) двух однониточных чистовых блоков с десятью парами валков каждом;

диаметр валков 150 мм.

Скорости прокатки: в обжимной группе 0,3 - 0,8 м/с, в черновой

0,15 - 2,5 м/с, в промежуточных 2,5 - 8,5 м/с, в чистовых блоках 10 - 50 м/с.

При получении катанки диаметром 5 мм из высокоуглеродистой стали металл

прокатывается в 30 парах валков; при скорости выхода катанки из чистового блока

50 м/с валки последней пары блока вращаются с угловой скоростью 330 м/с (3200

об/мин); длина катанки в бунте 14300 м.

При получении катанки диаметром 10 мм металл прокатывается в 22 парах

валков; скорость выхода катанки из второй пары валков чистового блока 16 м/с;

длина катанки в бунте 3500 м [17].

Исходная заготовка сечением 200х200 мм нагревается до 1250°С в печи с

шагающим подом, зачищается в машине плазменной зачистки и прокатывается в

клетях непрерывной обжимной группы (при необходимости подвергается

дополнительной зачистке в термофрезерной машине). Обжатая заготовка сечением

100х100 мм подогревается до 1200°С в двухрядной проходной роликовой печи,

утолщенный передний конец обрезается на летучих ножницах и заготовка в две

нитки прокатывается в черновой и первой промежуточной группой клетей.

Полученный профиль сечением 190 мм2 прокатывается далее в одну нитку

в двух клетях второй промежуточной группы и сечением 120 мм2 при

температуре 950°С в чистовом блоке. Каждая нитка охлаждается до 530°С водой,

подаваемой под давлением 2 МПа, на отводящем участке и в виде распущенных

витков укладывается на транспортёр участка вторичного охлаждения воздухом до

300°С; на накопителе витки катанки укладываются и сжимаются в плотный бунт

массой до 2 т, который взвешивается, обвязывается проволокой, маркируется

(навешивается жестяная бирка) и по транспортеру подается на склад готовой

продукции.

Чистовой блок (блок чистовых клетей) состоит из жесткого стального

корпуса, внутри которого в направляющих установлены и закреплены 10 одинаковых

небольших блоков с двумя консольными валками в каждом; валки (шайбы)

смонтированы на концах приводных валков при помощи гидропрессовой посадки с

натягом (без шпонки). Продольные двухопорные валы установлены на прецизионных

подшипниках качения в эксцентриковых втулках внутри блока; путем поворота

эксцентриковых втулок осуществляется радиальное перемещение валков с калибрами

(в пределах 2-3 мм); также предусмотрена возможность осевого перемещения

приводных валов для совпадения калибров.

Для избегания кантовки профиля (путем скручивания на 90° в геликоидальных

проводках) при перемещении калибровки валков по системе «овал-круг» блоки

установлены в корпусе под углом 45° к горизонтали поочерёдно слева и справа от

вертикальной оси прокатки, т.е. валки соседних блоков расположены под углом

90°. Каждая пара валков по ширине бочки

60-70 мм имеет два соответствующих калибра. Для повышения износостойкости

калибров валки (шайбы) изготавливают из твердых сплавов (карбида вольфрама);

калибры обрабатывают с большой точностью (до 8 - 9-го класса зеркальной чистоты

поверхности) на специальных станках алмазного или алмазно-электролитического

шлифования. При износе одного калибра прокатка продолжается в калибрах

соседнего ряда.

Валы с валками (шайбами) всех 10 блоков приводиться от одного

электродвигателя постоянного тока мощностью 2000 кВт через конические и

цилиндрические шестерни.

Большая жесткость блоков с валками, малый диаметр валков (150-160 мм),

небольшие усилия (давление) на валки при прокате, высокая твердость и

износостойкость твердосплавных калибров позволяет получить готовый профиль

катанки из легированных сталей с минимальными допусками (до 0,1 мм) по

диаметру.

Масса механического оборудования стана 3000 т [28].

Непрерывный проволочный четырехниточный стан 150 поставки фирмы СКЕТ

(ГДР) введен в эксплуатацию в 1966 году как стан 250 для производства 600 тысяч

тонн в год катанки диаметром 5-10 мм из углеродистой и низколегированной сталей

для армирования железобетонных конструкций

№ 6-№10 из заготовки сечением 80x80 мм

с максимальной скоростью прокатки 32 м/с. Минимальный диаметр катанки (примерно

45% общего производства) 6,5 мм.

В 1982 году стан реконструирован: установлены четыре чистовых проволочных

восьми клетевых блока клетей 150, разделены две вторые промежуточные четырёх

клетевые линии на четыре отдельные двухклетевые нитки, организовано

двухстадийное охлаждение катанки после каждой чистовой линии клетей,

смонтировано новое отделочное оборудование, увеличено сечение исходной

заготовки до 100 х 100.

Основное оборудование стана расположено в одном продольном пролете

шириной 30 м, длиной 435 м, причём хвостовая часть стана (участки охлаждения,

отделки и хранения бунтов на длине 267 м расположены в трех параллельных

пролетах шириной по 30 м. Склад заготовок и участок загрузки нагревательной

печи стана выходит на адъюстаж непрерывно - заготовочного стана во все четыре

пролета.

Сортамент стана сталь диаметром 5,5; 6,5; 7; 8; 9; 10; 12 мм (ГОСТ

2590-88, ГОСТ 14085-79); катанка стальная диаметром 5,5; 6,5; 6; 7; 8; 9; 10 мм

(ОСТ 14-37-78); сталь для армирования железобетонных конструкций № 5,5; №6; №8

(ГОСТ 5781-82). Прокат поставляется нормальной, повышенной и высокой точности

[8].

Прокатываемые стали: обыкновенного качества (ГОСТ 380-88; ГОСТ 4231-70;

ГОСТ 5781-82; ГОСТ 19281-89); качественные и высококачественные (ГОСТ 1050-88;

ГОСТ 4543-71; ГОСТ 10702-78; ГОСТ 801-78; ТУ 14-1-1881-76) [8].

С момента реконструкции стана прошло почти 20 лет. За это время

значительно возросла роль экспорта, изменились требования внутреннего рынка. В

связи с этим возникла необходимость в совершенствовании качества продукции, а

следовательно и в совершенствовании имеющегося оборудования.

Основными направлениями развития современных мелкосортных и проволочных

станов являются увеличение размеров и массы исходной заготовки, конечной

скорости прокатки, переход на непрерывно литую заготовку и совмещении процесса

ее отливки с прокаткой, расширение сортамента продукции и т.д.

2. Конструкторская часть

.1 Разработка гидропривода перемещения

выталкивателя

Выталкиватель предназначен для выдачи нагретых заготовок из

нагревательной печи. Управляет выталкивателем нагревальщик.

Фрикционный выталкиватель имеет водоохлаждаемую штангу, которая

перемещается между двумя вращающимися роликами. Один ролик приводной, второй

прижимают к штанге винтом через пружину. Толкающее усилие ограничено силами

трения между штангой и роликами, что гарантирует выталкиватель от перегрузки.

На рисунке 1 изображена принципиальная схема выталкивателя заготовок из

печи непрерывного проволочного стана 150. Выталкиватель состоит из двух роликов

1 и 2, водоохлаждаемой штанги 3, привода 4 для продольного перемещения штанги,

гидропривода 5 поперечного перемещения тележки, направляющих роликов 6.

Рисунок 1 - Схема выталкивателя заготовок

Продольное перемещение штанги 3 осуществляется роликами, из которых 1 -

приводной, 2 - холостой. В нерабочем состоянии штанга выталкивателя выведена из

нагревательной печи, при этом ее передний конец зажат между роликами 1 и 2. При

включении механизма продольного перемещения штанги она перемещается в

направлении прокатки и выталкивает очередную заготовку из печи.

Затем двигатель 4 реверсируется и штанга возвращается в исходное

положение. Крайние положения штанги фиксируются специальными упорами.

В настоящее время на стане 150 сортопрокатного производства ПАО

«Северсталь» применяется фрикционный выталкиватель заготовок роликового типа с

квадратной водоохлаждаемой штангой, однако он имеет ряд недостатков: во-первых,

для поперечного перемещения штанги применяется электромеханический привод,

который не обеспечивает точность центровки штанги относительно заготовки из-за

применения кривошипа и резкости в его работе, что приводит к смещению заготовки

относительно оси окна выдачи, вследствие чего заготовка царапается об углы

распределительного устройства и выход годной продукции уменьшается; во-вторых,

применяется водоохлаждаемая штанга из труб квадратного сечения, которые

закупаются за границей, что не является экономически выгодным.

Поэтому целью данного дипломного проекта является реконструкция

выталкивателя заготовок для увеличения межремонтного периода, выхода годной

продукции и снижения затрат на ремонт.

Исходя из заданной цели необходимо решить следующие задачи:

) провести реконструкцию выталкивателя заготовок с целью установки

водоохлаждаемой штанги из труб круглого сечения, которые изготавливаются на ПАО

«Северсталь»;

) разработать гидропривод продольного перемещения для более плавной

работы и точной центровки выталкивающей штанги относительно заготовки;

) разработать общую компоновку выталкивателя.

Широкое использование гидроприводов в станкостроении определяется рядом

их существенных преимуществ перед другими типами приводов и прежде всего

возможностью получения больших усилий и мощностей при ограниченных размерах

гидродвигателей. Гидроприводы обеспечивают широкий диапазон бесступенчатого

регулирования скорости, возможность работы в динамических режимах с требуемым

качеством переходных процессов.

Применение гидроприводов позволяет упростить кинематику механизма,

снизить металлоёмкость, повысить точность, надежность и уровень автоматизации.

При правильном конструировании, изготовлении и эксплуатации гидроприводов

их недостатки могут быть сведены к минимуму. Для этого нужно хорошо знать

унифицированные узлы гидропривода, централизованно изготовляемые

специализированными заводами.

2.2 Модернизация привода выталкивателя заготовок

гидропривод выталкиватель заготовка печь

При выполнении модернизации выполним ряд расчетов, связанных с

приобретением и установкой нового оборудования.

2.2.1 Расчет и выбор исполнительного

гидродвигателя

В нашем случае характер движения рабочего органа и выходного звена

совпадают, то в этом случае нагрузочные и скоростные параметры привода и ГД

тоже совпадают.

На основании технического задания для гидропривода определяются

максимальная скорость и максимальное осевое усилие.

Максимальное осевое усилие:

кг =

кг =  , Н,

, Н,

где

R-максимальное осевое усилие

где

V-скорость.

В

качестве исполнительного гидродвигателя выбираем гидроцилиндр двухстороннего

действия с односторонним штоком. Основными параметрами гидроцилиндра являются

диаметры поршня и рабочее давление.

Диаметр

поршня гидроцилиндра определяется по формуле:

, мм, (1)

, мм, (1)

где

р1 и р2 - давление соответственно в напорной и

сливной полостях

гидроцилиндра,

Па;

ψ1 и ψ 2 -

коэффициенты, которые принимаются с учетомвыбранной конструкции ГЦ.

Согласно стандартных давлений в гидравлике по ГОСТ 12445-80 задаемся

рабочим давлением гидросистемы равным р = 6,3 МПа.

Для предварительного учета потерь давления примем:

р1 = 2/3 р = 2/3 · 6,3 = 4,2, МПа.

Принимаем:

р2 = 0,3…0,9 МПа;

коэффициенты ψ1 и ψ2 принимаются с учетом выбранной конструкции ГЦ с

односторонним штоком:

;

;

По полученному значению D из справочника [23] выбирается ближайший

стандартный диаметр поршня D1ст > D гидроцилиндра:1ст

= 90 мм.

Диаметр штока :

мм.

мм.

По справочнику [23] принимаем

стандартное значение, ближайшее к расчетному:2 = 63 мм.

Выбираем из справочника [23]

стандартный гидроцилиндр с односторонним штоком 712-90х63х280 УХЛ4 ОСТ2 Г25-1 -

86

- тип конструкции; 1 - без

торможения; 2 - уплотнение поршневыми кольцами; 90 - диаметр поршня в мм; 63 -

диаметр штока в мм; 280 - ход штока в мм; УХЛ4 - климатическое исполнение.

Рабочее давление 6,3 МПа.

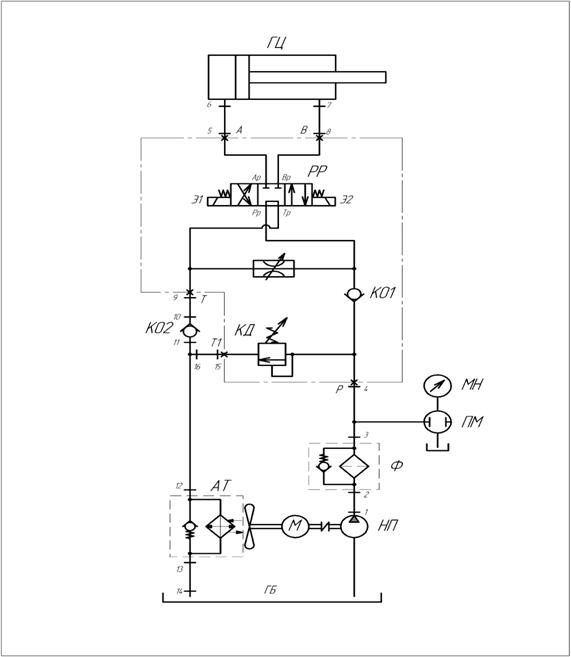

2.2.2 Составление принципиальной схемы привода

Составление принципиальной схемы гидропривода начинаем «от двигателя»,

т.е. наносим на схему ГЦ, а затем на его рабочих гидролиниях - регулирующие и

направляющие аппараты в соответствии с циклограммой работы привода, способами

регулирования скорости и управлением торможения. После этого объединяются

напорная, сливная и дренажная линии отдельных участков схемы. Последним этапом

является изображение гидросхемы насосной установки, размещением фильтров,

теплообменников, гидроклапана давления. В напорной линии устанавливают обратный

клапан для предотвращения слива жидкости в бак, при выключенном насосе, а также

в дренажной линии, который служит для предотвращения попадания жидкости в

распределитель во время работы гидроклапана давления. Предусмотрена разгрузка

насоса в положении «стоп», что достигается выбором реверсивного распределителя.

Схема гидропривода показана на рисунке 2.

Рисунок 2 - Принципиальная схема гидропривода

Схема работы при рабочем ходе изображена на рисунке 3. Поток рабочей

жидкости от насоса НП направляется в фильтр Ф, затем в обратный клапан КО1.

Далее поток жидкости через реверсивный распределитель РР поступает в поршневую

полость гидроцилиндра, выходное звено ГЦ будет перемещаться влево. Жидкость из

штоковой полости ГЦ поступит в распределитель РР, затем через обратный клапан

КО2 и теплообменник АТ поступит в бак. Дроссель Д регулирует скорость. Клапан

давления КД предохраняет систему от перегрузки.

НП - Ф - КО1 - Р(РР)А - ПП(ГЦ)/(ГЦ)ШП - В(РР)Т - КО2 -

АТ - БАК

|

| |

|

| - - - - - - - - - - - Д - - -

- - - - - - - |

|

|

- - - - - - - - - - - - - - КД - - - - - - - - - - - - - -

Рисунок 3 - Схема работы при рабочем ходе

Схема работы при обратном ходе изображена на рисунке 4. Поток рабочей

жидкости от насоса НП направляется в фильтр Ф, затем в обратный клапан КО1.

Далее поток жидкости через реверсивный распределитель РР поступает в штоковую

полость гидроцилиндра, выходное звено ГЦ будет перемещаться вправо. Жидкость из

поршневой полости ГЦ поступит в распределитель РР, затем через обратный клапан

КО2 и теплообменник АТ поступит в бак. Дроссель Д регулирует скорость. Клапан

давления КД предохраняет систему от перегрузки.

НП - Ф - КО1 - Р(РР)В - ШП(ГЦ)/(ГЦ)ПП - А(РР)Т - КО2 -

АТ - БАК

|

| |

|

| - - - - - - - - - - - Д - - -

- - - - - - - |

| |

- - - - - - - - - - - - - - КД - - - - - - - - - - - - - -

Рисунок 4 - Схема работы при обратном ходе

Схема работы в нейтральном положении изображена на рисунке 5. В нейтральном

положении разгрузка насоса происходит через гидрораспределитель РР.

НП - Ф - КО1 - Р(РР)Т - АТ - БАК

| | | |

| - - Д - - - |

| |

- - - - - КД

- - - - -

Рисунок 5 - Схема работы в нейтральном положении

2.2.3 Расчет и выбор насосной установки

Требуемого давление насоса, с учетом предварительных потерь давления:

Максимальные расходы жидкости, необходимые для питания гидроцилиндра:

, м3/с;

(2)

, м3/с;

(2)

, м3/с,

(3)

, м3/с,

(3)

где

F1ст, F2ст - эффективные площади стандартного

гидроцилиндра соответственно в напорной и сливной полостях, м2;

VДmaxП, VДmaxО -

максимальные скорости соответственно при прямом и обратном ходе, м/с, VДmaxП= VДmaxО=0,1,

м/c (по условию).

, м2

, (4)

, м2

, (4)

, м2.

, м2.

, м2,

(5)

, м2,

(5)

, м2

.

, м2

.

, м3/с

(38,2 л/мин),

, м3/с

(38,2 л/мин),

, м3/с

(26,4 л/мин).

, м3/с

(26,4 л/мин).

По полученным данных выбираем насос типа Г12-24АМ ТУ2.024-0224533-025-89

с подачей

,л/мин

(0,000847 м3/с), и рн = 6,3 ,МПа (рmax = 7 МПа).

,л/мин

(0,000847 м3/с), и рн = 6,3 ,МПа (рmax = 7 МПа).

Подбираем

насосную установку:

,8

- 2,2 Г 48 - 1Д - УХЛ 4 ТУ2-053-1806-86:

,8

- подача насоса л/мин;

,2

- мощность электродвигателя 2,2 кВт;

Г48

- тип насосной установки;

-

однопоточный насос;

Д

- оснащена приборами диагностики;

УХЛ4

- климатическое исполнение.

2.2.4 Расчет и выбор гидроаппаратуры и трубопроводов

.2.4.1 Выбор гидроаппаратуры

Фильтр напорный Ф (Рисунок 2) типа 63-125-1 ГОСТ 21329-75: расход масла Qном равен 63 л/мин или 0,00105 м3/с,

номинальное давление равно 32 МПа, условный проход Dу = 16 мм,

номинальный перепад давления фильтра равен 0,08 МПа.

Клапан предохранительный КД типа МКПВ-10/3М УХЛ4 ТУ2-053-1758-85: диаметр

условного прохода равен 10 мм, номинальное давление настройки равно 32 МПа,

исполнение по способу монтажа - модульный, расход масла Qном равен 63 л/мин или 0,00105 м3/с,

потери давления ΔP равны 0,25МПа. Перепад давления открытия и настройки ΔP0 равен 0,15 МПа.

Клапан обратный КО1типа КОМ-10/3Р УХЛ4 ТУ2-053-1829-87: обратный клапан

установлен в линии Р, диаметр условного прохода равен 10 мм, номинальное

давление равно 32 МПа, исполнение по способу монтажа - модульный расход масла Qном равен 63 л/мин или 0,00105 м3/с.

Потери давления ΔP равны 0,25МПа. Перепад давления открытия и настройки ΔP0 равен 0,15 МПа.

Клапан обратный КО2 типа КОМ-10/3Т УХЛ4 ТУ2-053-1829-87: обратный клапан

установлен в линии Т.,диаметр условного прохода равен 10 мм. Номинальное

давление равно 32 МПа. Исполнение по способу монтажа - модульный. Расход масла Qном равен 63 л/мин или 0,00105 м3/с.

Потери давления ΔP равны 0,25МПа. Перепад давления открытия и настройки ΔP0 равен 0,15 МПа.

Дроссель Др типа ДКМ-10/3В УХЛ4 ТУ2-053-1799-86: дроссель установлен в

линии В. Диаметр условного прохода равен 10 мм. Номинальное давление равно 32

МПа. Исполнение по способу монтажа - модульный. Расход масла Qном равен 63 л/мин или 0,00105 м3/с.

Потери давления ΔP равны 0,25МПа.

Теплообменник АТ типа Г44-24 ТУ2-053-0221244-050-89: Рассеиваемая

мощность 3,25 кВт. Мощность электродвигателя 12 кВт. Диаметр условного прохода

равен 20 мм. Расход масла Qном = 70 л/мин (0,00117 м3/с).

Номинальное давление Рном = 32 МПа. Потери давления Δрном= 0,3 МПа.

Вспомогательная аппаратура: выбираем переключатель манометра ПМ - 320 ТУ

2 - 053 - 1707 - 84, выбираем манометр показывающий МТ - 1 ТУ 25 - 02.72 - 75.

2.2.4.2 Расчет и выбор трубопороводов

Внутренний диаметр трубопровода:

(6)

(6)

где

Q - максимальный расход жидкости в трубопроводе,м3/с;

-

рекомендуемая скорость течения жидкости в трубопроводе, м/с;

-

рекомендуемая скорость течения жидкости в трубопроводе, м/с;

Максимально

допускаемая толщина стенки трубопровода:

, мм, (7)

, мм, (7)

где р - максимальное давление жидкости в трубопроводе;

- предел

прочности на растяжение материала трубопровода,

- предел

прочности на растяжение материала трубопровода,

= 340 ,МПа;

= 340 ,МПа;

Кб

- коэффициент безопасности, Кб = 2…6.

2.2.4.3 Расчет напорно-сливных линий

Напорно-сливная линия 5-6:

7, МПа,

7, МПа,

38,2,

л/мин (6,36 × 10-4 м3/с).

38,2,

л/мин (6,36 × 10-4 м3/с).

По

рекомендациям  = 2, м/с,

= 2, м/с,

, м (20

мм).

, м (20

мм).

По

ГОСТ 8734-75 принимаем трубу 22х1, у которой внутренний диаметр:

, мм.

, мм.

Проверяем

условие  :

:

, мм.

, мм.

мм

> 0,82 мм, условие выполняется.

Напорно-сливная

линии 7-8:

7, МПа,

7, МПа,

26,4,

л/мин (4,4 × 10-4 м3/с).

26,4,

л/мин (4,4 × 10-4 м3/с).

По

рекомендациям  = 2 ,м/с,

= 2 ,м/с,

,

м (16,7 мм).

По

ГОСТ 8734-75 принимаем трубу 22х1, у которой внутренний диаметр:

, мм.

, мм.

Проверяем

условие  :

:

, мм

, мм

мм

> 0,82 мм, условие выполняется.

2.2.4.4 Расчет сливных линий

Сливная линия 9-10, 11-16

0,9,

МПа,

0,9,

МПа,

38,2

,л/мин (6,36 × 10-4, м3/с).

38,2

,л/мин (6,36 × 10-4, м3/с).

По

рекомендациям  = 2, м/с,

= 2, м/с,

, м (20

мм).

, м (20

мм).

По

ГОСТ 8734-75 принимаем трубу 22х1, у которой внутренний диаметр:

, мм.

, мм.

Проверяем

условие  :

:

, мм

, мм

мм

> 0,1 мм, условие выполняется.

Сливная

линия 16-12, 13-14

0,9,

МПа,

0,9,

МПа,

62,6,

л/мин (1,04 × 10-3 м3/с).

62,6,

л/мин (1,04 × 10-3 м3/с).

По

рекомендациям  = 2, м/с

= 2, м/с

, м

(25,7, мм).

, м

(25,7, мм).

По

ГОСТ 8734-75 принимаем трубу 28х1, у которой внутренний диаметр:

, мм.

, мм.

Проверяем

условие  :

:

, мм

, мм

мм

> 0,13 мм, условие выполняется.

Сливная

линия 16-16

0,9,

МПа,

0,9,

МПа,

50,8,

л/мин (8,47 × 10-4 м3/с).

50,8,

л/мин (8,47 × 10-4 м3/с).

По

рекомендациям  = 2, м/с

= 2, м/с

, м

(23,2, мм).

, м

(23,2, мм).

По

ГОСТ 8734-75 принимаем трубу 28х1, у которой внутренний диаметр:

, мм.

, мм.

Проверяем

условие  :

:

, мм

, мм

мм

> 0,13 мм, условие выполняется.

Для монтажа трубопроводов используем соединения с развальцовкой по ГОСТ2

Г93-4-78, ГОСТ Г93-8-78 [24].

2.2.4.5 Определение потерь давления в

гидроаппаратах

∆РГА = ∆Р0 + А ∙ Q + B ∙ Q2

, Па, (8)

где

- давление открывания или настройки гидроаппарата;

- давление открывания или настройки гидроаппарата;

А и В - коэффициенты аппроксимации экспериментальной зависимости потерь

давления в гидроаппарате от расхода жидкости через него;- расход жидкости через

гидроаппарат.

(9)

(9)

где ∆Рном - потери давления в аппарате при номинальном

расходе;

∆Р0 - давление открывания или настройки аппарата, ∆Р0

=0;

Qном

- номинальный

расход гидроаппарата, м3/с.

(10)

(10)

где ∆Рном - потери давления в аппарате при номинальном

расходе;

∆Р0 - давление открывания или настройки аппарата, ∆Р0

=0;

Qном

- номинальный

расход гидроаппарата, м3/с.

Определяем потери давления в фильтре Ф при быстром подводе.

= 63,

л/мин (0,00105 м3/с);

= 63,

л/мин (0,00105 м3/с);

= 0

,МПа;

= 0

,МПа;  =0,08, МПа.

=0,08, МПа.

Коэффициенты аппроксимации:

, МПа ·

с/м3,

, МПа ·

с/м3,

, МПа · с2/м6.

, МПа · с2/м6.

Потери давления в напорной линии:

Qmax = 50,8 ,л/мин (0,000847 м3/с),

МПа.

МПа.

Определяем потери давления в обратных клапанах КО1, КО2.

= 63,

л/мин (0,00105 м3/с),

= 63,

л/мин (0,00105 м3/с),

= 0,15,

МПа;

= 0,15,

МПа;  = 0,25, МПа.

= 0,25, МПа.

Коэффициенты аппроксимации:

, МПа ·

с/м3,

, МПа ·

с/м3,

, МПа · с2/м6.

, МПа · с2/м6.

Потери давления для КО1 в напорной линииmax = 50,8, л/мин

(0,000847, м3/с),

, МПа.

, МПа.

Потери давления для КО2 в сливной линии:max = 26,4, л/мин

(0,00044, м3/с),

, МПа.

, МПа.

Определяем потери давления в гидрораспределителе РР

= 40,

л/мин (0,00067, м3/с),

= 40,

л/мин (0,00067, м3/с),

= 0,

МПа;

= 0,

МПа;  = 0,21, МПа.

= 0,21, МПа.

Коэффициенты аппроксимации:

, МПа ·

с/м3,

, МПа ·

с/м3,

, МПа · с2/м6.

, МПа · с2/м6.

Потери давления в напорной линииmax = 38,2, л/мин (0,000636, м3/с),

, МПа.

, МПа.

Потери давления в сливной линииmax = 26,4, л/мин (0,00044 ,м3/с),

, МПа.

, МПа.

Определяем

потери давления в теплообменнике АТ

= 70,

л/мин (0,00117, м3/с),

= 70,

л/мин (0,00117, м3/с),

= 0,

МПа;

= 0,

МПа;  =0,3, МПа.

=0,3, МПа.

Коэффициенты аппроксимации:

, МПа ·

с/м3,

, МПа ·

с/м3,

, МПа ·

с2 / м6.

, МПа ·

с2 / м6.

Потери давления в сливной линии:max = 39, л/мин (0,00065, м3/с),

, МПа.

, МПа.

Расчет

потерь давления для сводим в таблицу 1.

Таблица

1 - Потери давления в аппаратах

|

Линия

|

Наименование гидроаппарата

|

Δp0, МПа

|

A, МПа · с/м3

|

B, МПа · с2 / м6

|

Qmax, м3/с

|

ΔpГА, Мпа

|

|

Быстрый подвод БП

|

|

Напорная

|

Фильтр Ф

|

|

38,1

|

36281,2

|

0,000847

|

0,0583

|

|

Клапан обратный КО1

|

0,15

|

47,6

|

45351,5

|

0,000847

|

0,2229

|

|

Распределитель РР

|

|

157,5

|

236250,0

|

0,000636

|

0,1957

|

|

Сливная

|

Распределитель РР

|

|

157,5

|

236250,0

|

0,000440

|

0,1150

|

|

Клапан обратный КО2

|

0,15

|

47,6

|

45351,5

|

0,000440

|

0,1797

|

|

Теплообменник АТ

|

|

128,2

|

109577,0

|

0,000650

|

0,1296

|

|

ИТОГО: 0,9013

|

Таким образом, общие потери в гидроаппаратах составят:

Быстрый

подвод БП: напорная линия  РГД = 0,4769, МПа; сливная линия

РГД = 0,4769, МПа; сливная линия  РГД = 0,4244, МПа.

РГД = 0,4244, МПа.

2.2.4.6 Определение потерь давления в трубопроводах

Потери

давления по длине. Для нахождения потерь давления по длине трубопроводов вычислим

числа Рейнольдса [9]:

, м/с,

(11)

, м/с,

(11)

где u - фактическая скорость течения жидкости в трубопроводе, м/с;

-

кинематический коэффициент вязкости жидкости, м2/с.

-

кинематический коэффициент вязкости жидкости, м2/с.

Потери

давления на вязкое трение определяются по формуле [9]:

, МПа,

(12)

, МПа,

(12)

где

r - плотность рабочей жидкости, кг/м3;

Qmax - максимальный расход жидкости в линии, м3/с;

li -

коэффициент гидравлического трения на i - том участке;i

- длина i - го участка трубопровода, м;ст - внутренний диаметр i -

го участка трубопровода, м;cn - площадь внутреннего сечения i - го

участка, м2.

Используемое масло имеет следующие характеристики: вязкость при 500С,

мм2/с - 40,индекс вязкости ИВ - 95, кислотное число КОН,

мг/1 г - 2,5, температура вспышки tвсп, 0С - 210,

температура застывания tз, 0С - -15 плотность  , кг/м3 - 895.

, кг/м3 - 895.

Площадь внутреннего сечения трубопровода определим по формуле:

, м2,

(13)

, м2,

(13)

, м2.

, м2.

Фактическая скорость движения рабочей жидкости в трубопроводе:

, м/с ,

(14)

, м/с ,

(14)

, м/с,

, м/с,

Число

Рейнольдса:

- поток

ламинарный.

- поток

ламинарный.

,

,

, Па,≈

0,0008, МПа.

, Па,≈

0,0008, МПа.

Для рассчитанного участка, а также для оставшихся участков расчеты сводим

в таблицу 2.

Таблица 2 - Потери в трубопроводах по длине

|

Линия

|

Участок

|

Qmax,

м3/c

|

dст i м

|

Li, м

|

, м/с , м/с

|

Re

|

l

|

рli МПа

|

|

Быстрый подвод БП

|

|

Напор

|

1-2

|

0,000847

|

0,02

|

0,10

|

2,70

|

1348,0

|

0,0475

|

0,0008

|

|

3-4

|

0,000847

|

0,02

|

0,10

|

2,70

|

1348,0

|

0,0475

|

0,0008

|

|

5-6

|

0,000636

|

0,02

|

3,20

|

2,02

|

1012,2

|

0,0632

|

0,0186

|

|

Слив

|

7-8

|

0,00044

|

0,02

|

3,40

|

1,40

|

700,3

|

0,0914

|

0,0136

|

|

9-10

|

0,00044

|

0,02

|

0,10

|

1,40

|

700,3

|

0,0914

|

0,0004

|

|

11-16

|

0,00044

|

0,02

|

0,10

|

1,40

|

700,3

|

0,0914

|

0,0004

|

|

16-12

|

0,00065

|

0,026

|

0,15

|

1,22

|

795,8

|

0,0804

|

0,0003

|

|

13-14

|

0,00065

|

0,026

|

0,10

|

1,22

|

795,8

|

0,0804

|

0,0002

|

|

ИТОГО: 0,0351

|

Таким образом, общие потери по длине трубопроводов составят:

Быстрый

подвод БП: напорная линия  Рl = 0,0201 МПа; сливная линия

Рl = 0,0201 МПа; сливная линия

Рl

= 0,0150 МПа.

Рl

= 0,0150 МПа.

Местные

потери складываются из потерь в различных местных сопротивлениях и определяются

по формуле:

, МПа,

(15)

, МПа,

(15)

где

- коэффициент j - того местного сопротивления;

- коэффициент j - того местного сопротивления;

nМ - число местных сопротивлений;ст j - площадь

внутреннего сечения трубопровода перед j - тым сечением.

Расчет местных потерь произведем на участке 1-2 для одного из местных

сопротивлений:

местное сопротивление - резкое сужение, вход в фильтр Ф16/Ф12;

диаметр трубопровода для расчета - 0,012 м;

максимальный расход жидкости Qmax = 0,000595 ,м3/с;

коэффициент местного сопротивления при d0/d

= 0,75 ζ = 0,28 ,мм

[4];

количество местных сопротивлений n = 1.

, Па

(0,0034, МПа).

, Па

(0,0034, МПа).

Рассчитанные значения местных потерь сведем в таблицу 3.

Таблица 3 - Местные потери давления

|

Линия

|

Уча-сток

|

Qmax, м3/с

|

fст j, м2

|

Вид местного сопр.

|

Параметр

|

Кол- во

|

|

МПа МПа

|

|

Быстрый подвод БП

|

|

Напор

|

1-2

|

0,0008470

|

0,000201

|

Резкое сужение Ф20/Ф16 (Ф)

|

d0/d = 0,8

|

1

|

0,24

|

0,0019

|

|

3-4

|

0,0008470

|

0,000201

|

Резкое расширение Ф16/Ф20

(Ф)

|

d0/d = 0,8

|

1

|

0,6

|

0,0048

|

|

3-4

|

0,0008470

|

0,000314

|

Тройник Ф20

|

|

1

|

0,1

|

0,0003

|

|

3-4

|

0,0008470

|

0,000079

|

Резкое сужение Ф20/Ф10

(Вход в плиту)

|

d0/d = 0,5

|

1

|

0,49

|

0,0255

|

|

4-5

|

0,0008470

|

0,000079

|

Тройник Ф10

|

|

2

|

0,3

|

0,0312

|

|

4-5

|

0,0006360

|

0,000079

|

Колено Ф10

|

90 град.

|

4

|

1,2

|

0,1409

|

|

5-6

|

0,0006360

|

0,000079

|

Резкое расширение Ф10/Ф20

(Выход из плиты)

|

d0/d = 0,5

|

1

|

1,44

|

0,0423

|

|

5-6

|

0,0006360

|

0,000314

|

Вход в емкость Ф20

|

|

1

|

2

|

0,0037

|

|

Слив

|

7-8

|

0,0004400

|

0,000079

|

Резкое сужение Ф20/Ф10

(Вход в плиту)

|

d0/d = 0,5

|

1

|

0,49

|

0,0069

|

|

|

8-9

|

0,0004400

|

0,000079

|

Колено Ф10

|

90 град.

|

4

|

1,2

|

0,0674

|

|

|

8-9

|

0,0004400

|

0,000079

|

Тройник Ф10

|

|

1

|

0,5

|

0,0070

|

|

|

9-10

|

0,0004400

|

0,000079

|

Резкое расширение Ф10/Ф20

(Выход из плиты)

|

d0/d = 0,5

|

1

|

1,44

|

0,0202

|

|

|

9-10

|

0,0004400

|

0,000079

|

Резкое сужение Ф20/Ф10

(КО2)

|

d0/d = 0,5

|

1

|

0,49

|

0,0069

|

|

|

11-16

|

0,0004400

|

0,000079

|

Резкое расширение Ф10/Ф20

(КО2)

|

d0/d = 0,5

|

1

|

1,44

|

0,0202

|

|

|

11-16

|

0,0004400

|

0,000079

|

Тройник Ф10

|

|

1

|

0,5

|

0,0070

|

|

|

16-12

|

0,0006500

|

0,000314

|

Резкое сужение Ф26/Ф20 (АТ)

|

d0/d = 0,77

|

1

|

0,27

|

0,0005

|

|

|

13-14

|

0,0006500

|

0,000314

|

Резкое расширение Ф20/Ф26

(АТ)

|

d0/d = 0,77

|

1

|

0,68

|

0,0013

|

|

|

ИТОГО: 0,3880

|

|

|

|

|

|

|

|

|

|

|

|

|

Таким образом, общие местные потери составят:

Быстрый

подвод БП: напорная линия  РМ = 0,2505, МПа; сливная линия

РМ = 0,2505, МПа; сливная линия

РМ

= 0,1375, МПа.

РМ

= 0,1375, МПа.

Данные

по расчету потерь давления в напорной и сливной линиях сводим в таблицу 4.

Таблица 4 - Суммарные потери давления

|

Этап цикла

|

Линия

|

рга МПа

|

рl МПа

|

рм МПа

|

рHΣ МПа

|

|

БП

|

Напор

|

0,4769

|

0,0201

|

0,2505

|

0,7475

|

|

Слив

|

0,4244

|

0,0150

|

0,1375

|

0,5769

|

|

ИТОГО: 1,3244

|

По результатам расчета уточняется расчет и выбор насосной установки по

давлению (должно выполняться условие)

Pн.треб ≤

РН, (16)

Pн.треб ≤

РН, (16)

Рн.треб

= Р1 + ∆Рн∑, МПа, (17)

где

Рн.треб - требуемое давление в системе,

МПа,

Рн.треб - требуемое давление в системе,

МПа,

Р1 - рабочее давление в системе, МПа,

∆Рн∑

- суммарные максимальные потери давления в напорной линии, МПа.

∆Рн∑

- суммарные максимальные потери давления в напорной линии, МПа.

Максимальные

потери давления в напорной линии при быстром подводе  ∆Рн∑ = 0,7475.

∆Рн∑ = 0,7475.

Рн.треб

= 4,2 + 0,7475 = 4,9475 МПа < Pн = 6,3,

МПа.

Условие

выполнено.

2.3 Разработка циклограммы работы оборудования

нагревательной печи

Построение начинается с выбора масштаба на временной оси t. С этой целью

выбирается самое «позднее» время завершения работы оборудования. Время

округляется в большую сторону так, чтобы было удобно его дифференцировать на

интервалы временной оси.

На линиях станков откладываются прямоугольники, символизирующие моменты

начала и завершения технологических операций. От начала прямоугольников ниже

линии станка откладывается время отработки циклов смены заготовок в рабочей

зоне.

Исходная заготовка сечением 200х200 мм нагревается до 1250°С в печи с

шагающим подом, зачищается в машине плазменной зачистки и прокатывается в

клетях непрерывной обжимной группы (при необходимости подвергается

дополнительной зачистке в термофрезерной машине). Обжатая заготовка сечением

100х100 мм подогревается до 1200°С в двухрядной проходной роликовой печи,

утолщенный передний конец обрезается на летучих ножницах и заготовка в две

нитки прокатывается в черновой и первой промежуточной группой клетей.

Полученный профиль сечением 190 мм2 прокатывается далее в одну нитку

в двух клетях второй промежуточной группы и сечением 120мм2 при

температуре 950 °С в чистовом блоке. Каждая нитка охлаждается до 530°С водой,

подаваемой под давлением 2 МПа, на отводящем участке и в виде распущенных

витков укладывается на транспортёр участка вторичного охлаждения воздухом до

300 °С; на накопителе витки катанки укладываются и сжимаются в плотный бунт

массой до 2 т, который взвешивается, обвязывается проволокой, маркируется

(навешивается жестяная бирка) и по транспортеру подается на склад готовой

продукции.

3. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

3.1 Разработка технологии изготовления детали «Червяк»

.1.1 Описание конструкции и назначения детали

Деталь - четырехзаходный архимедов червяк, является ведущим (приводным)

элементом конструкции. Червяк вращается на двух подшипниковых опорах, в первой

установлены два конических подшипника (она является фиксирующей), а во второй

(плавающей) установлен радиальный шарикоподшипник. Данная деталь принадлежит к

классу ступенчатых валов с центровыми отверстиями.

На выходном участке устанавливается зубчатая муфта МЗ-4, посредством

которой осуществляется привод вращения. На данном участке выполнен шпоночный

паз, а также (для фиксирования конических подшипников) резьба М80х2.

На задний конец червяка устанавливается радиальный шарикоподшипник. От

осевого перемещения, который фиксируется шайбой.

Также на этом участке с торца вала выполнены два отверстия.

Наиболее сложные для обработки, точные и ответственные поверхности -

витки (имеют степень точности 7-Х; шероховатость поверхности Ra=1,25 мкм; биение 0,020 относительно

АБ), посадочные места под подшипники (имеют Ø 85 k6 - шестой квалитет точности;

шероховатость Ra=1,25 мкм с приводной стороны и Ø

75 k6 шестой квалитет точности;

шероховатость Ra=1,25 мкм с холостой стороны), а также

шпоночный паз (8 квалитет точности, шероховатость Ra=6,3 мкм).

Деталь изготовляется из стали 40х ГОСТ 1577-78 и проходит термическую

обработку. Точность и шероховатость, указанные на чертеже, а также материал

соответствуют назначению детали.

3.1.2 Технологический контроль чертежа детали

Чертеж червяка выполнен согласно ЕСКД. Правильность изображения детали,

обозначение посадок, предельных отклонений размеров, отклонений формы и

взаимного расположения поверхностей детали, шероховатости поверхности, элементов

конструкции детали позволяют получить все данные для разработки техпроцесса

изготовления.

3.1.3 Анализ технологичности конструкции детали

Червяки - массовые детали в машиностроении, поэтому вопросы

технологичности приобретают для них особенно важное значение.

Замена материала на менее дорогой не рекомендуется. Сталь 40х - недорогой

и недефицитный материал, обеспечивающий весь комплекс свойств, необходимых для

изготовления червяка.

Деталь не имеет труднодоступных мест для обработки и контрольных измерений.

Данную деталь можно обрабатывать на типовом стандартном оборудовании,

стандартным режущим инструментом, используя универсальные типовые

приспособления. После изготовления детали не требуется её дальнейшая слесарная

обработка.

3.1.4 Выбор способа изготовления заготовки

Для изготовления заготовки будем рассматривать следующие способы :

Поковку методом свободной ковки; Прокат; Штамповка на ГКМ (высадка).

Метод выполнения заготовки определяется назначением и конструкцией

заданной детали, материалом, техническими требованиями, а также, что

немаловажно, экономичностью изготовления [18]. Выбрать заготовку - значит

установить способ ее получения, наметить припуски на обработку и рассчитать

размеры.

Метод свободной ковки отличается повышенной металлоемкостью, но не

требует больших затрат на изготовление. Метод изготовления заготовки

прокатыванием позволяет получить заготовку одного диаметра по всей длине, что

требует больших затрат на механическую обработку, но не требует повышенных

затрат при подготовке производства. Штамповка на ГКМ позволяет получить более

точную заготовку, но требует повышенных затрат при подготовке производства.

В результате технико-экономических расчетов путем сопоставления вариантов

себестоимости готовой детали из трех видов заготовок пришли к выводу, что для

получения данной детали выгоднее использовать заготовки из проката.

3.1.5 Расчет припуска на обработку

Определим припуск на обработку поверхности Ø140h7 (диаметр вершин витков)

шероховатость данной поверхности, согласно конструкторскому чертежу должна быть

не грубее чем Ra=2,5. По таблицам экономической

точности обработки на металлорежущих станках для получения заданной точности

обработки и шероховатости обработанной поверхности необходимо предусмотреть

следующий состав технологических операций: обтачивание предварительное,

обтачивание чистовое.

При такой последовательности операций достигается требуемая точность

обработки, шероховатость поверхности Ra= 2 мкм.

Размеры и предельные отклонения по другим поверхностям заготовки

определяем по ГОСТ 7829-70.

Результаты вычислений заносим в таблицу 5.

Таблица 5 - Расчет припусков и предельных размеров по технологическим

переходам

|

Технологические переходы

обработки поверхности

|

Элементы припуска

|

Расчетный припуск 2zmin i, мкм

|

Расчетный размер dр, мм

|

Допуск δ, мкм

|

Предельный размер, мм

|

Предельные значения

припусков, мкм

|

|

Rz

|

T

|

ρ

|

|

|

|

dmin

|

dmax

|

2z 2z 2z

|

|

|

Заготовка - прокат

|

200

|

300

|

250

|

|

150,000

|

1000

|

149,000

|

150,000

|

|

|

|

Обтачивание:

предварительное

|

50

|

50

|

14

|

2·750

|

142,251

|

100

|

142,300

|

142,400

|

6600

|

7700

|

|

окончательное

|

30

|

30

|

10

|

2·114

|

140,000

|

40

|

139,960

|

140,000

|

2300

|

2440

|

|

|

|

|

|

|

|

|

8900

|

10140

|

3.1.6 Выбор типового оборудования и типовых

универсальных приспособлений

Выбор оборудования осуществим на основании следующих данных: метода

обработки, точности обработки, шероховатости, размеров обрабатываемой детали,

возможности осуществления требуемых рабочих движений с заданными скоростями и

т.п. [18].

Результаты сводим в таблицу 6.

Таблица 6 - Выбор оборудования и технологической оснастки

|

Операция

|

Модель станка

|

Характеристика

|

|

Токарная

|

Токарно-винторезный станок

с ЧПУ 16К20Ф3С5 Оснастка: поводковый патрон; вращающийся центр

|

Наибольший диаметр

обрабатываемой детали - 400 мм; наибольшая длина продольного перемещения -

900 мм; наибольшее перемещение поперечного суппорта - 250 мм; мощность

электродвигателя главного движения - 10 кВт.

|

|

Фрезерная

|

Фрезерный станок 6Д91

(шпоночно-фрезерный) Оснастка: приспособление на станке (тиски)

|

Ширина фрезеруемого паза -

6…32мм; наибольшая длина фрезеруемого паза - 600 мм; мощность

электродвигателя главного движения 2,2 кВт; привода подач - 1,5 кВт.

|

|

Кругло-шлифовальная

|

Кругло-шлифовальный станок

3М151 Оснастка: поводковый патрон; вращающийся центр

|

Наибольшие размеры

обрабатываемой заготовки: диаметр - 200 мм; длина - 700 мм; наибольшие

размеры шлифовального круга - 600х100х305; мощность электродвигателя главного

движения - 10 кВт

|

|

Сверлильная

|

Радиально-сверлильный

станок 2К52 Оснастка: тиски.

|

Наибольший диаметр

сверления 25 мм; расстояние от торца шпинделя до плиты - 0…1000 мм; мощность

электродвигателя - 1,5 кВт

|

|

|

|

|

.1.7 Выбор типа и формы организации производства, предварительное

нормирование операций

Тип производства - согласно ГОСТ 3.1108-78 [7]:характеризуется

коэффициентом закрепления операций за одним рабочим местом или единицей

оборудования.

Коэффициент закрепления операций определяется по формуле:

, (18)

, (18)

где

Q - число различных операций;

РМ - число рабочих мест на которых выполняются данные

операции.

Определяем количество станков, необходимых для каждой операции по

формуле:

, шт.,

(19)

, шт.,

(19)

где

N - годовая программа выпуска, шт. (примем 500 штук в

год);

Fd - действительный годовой объем времени, час (примем 3904 час);

η - нормативный коэффициент загрузки

оборудования (примем 0,8).

Токарная

операция:

, шт.

, шт.

Принимаем

1 станок, m = 1.

Фрезерная

операция:

, шт.

, шт.

Принимаем

1 станок, m = 1.

Кругло -

шлифовальная операция:

, шт,

, шт,

Принимаем

1 станок, m = 1.

Сверлильная

операция:

, шт.

, шт.

Принимаем

1 станок, m = 1.

Определяем

коэффициент загрузки оборудования:

,

,

,

,

,

,

.

.

Коэффициент

закрепления операций:

.

.

Полученный

коэффициент закрепления операций соответствует мелкосерийному производству.

Определяем

количество деталей в партии

, шт.,

(20)

, шт.,

(20)

где

а - периодичность запуска в днях; F - число дней в году.

, шт.

, шт.

3.1.8 Выбор состава технологических переходов

Технологический переход - это законченная часть технологической операции,

характеризуемая постоянством применяемого инструмента, поверхностей, образуемых обработкой или режимами работы станка.

Изменение только одного из перечисленных элементов определяет новый переход. Следовательно, исходя из определения,

разобьем операции на переходы.

Операция - Токарная

Точить по контуру:

- Ø90 на длину 145 мм;

- Ø77 на длину 35 мм;

Точить начисто (с припуском под предварительное и окончательное

шлифование):

– Ø75 на длину 35 мм;

Переустановить и точить по контуру:

- Ø142 на длину 500 мм;

- Ø100 на длину 285 мм;

- Ø67 на длину 100 мм;

- Ø77 на длину 50 мм;

- Ø82 на длину 50 мм;

- Ø87 на длину 70 мм;

- Ø90 на длину 55 мм;

Точить по контуру начисто:

- Ø80 на длину 50 мм;

- Ø140 на длину 160 мм;

Точить начисто (с припуском под предварительное и окончательное

шлифование):

- Ø65 на длину 100 мм;

- Ø75 на длину 50 мм;

- Ø85 на длину 70 мм;

Точить канавку под выход резьбового резца.

- Нарезать резьбу М80х2 на длину 50 мм;

- Нарезать витки червяка на длину 160 мм.

Фрезерная операция

- Фрезеровать шпоночный паз на длину 90 мм;

Сверлильная:

– сверлить два отверстия Ø10,3 на глубину 30 мм с торца червяка под

резьбу М 12.

– нарезать внутреннюю резьбу М 12.

Кругло-шлифовальная операция

Предварительное шлифование

Предварительно шлифовать следующие участки за два установа с припуском

для окончательного шлифования:

- Ø75 на длину 35 мм;

- Ø65 на длину 100 мм;

- Ø75 на длину 50 мм;

- Ø85 на длину 70 мм.

Окончательное шлифование:

Шлифовать окончательно в размер за два установа:

- Ø75 k6 на длину 35 мм;

- Ø65 n6 на длину 100 мм;

- Ø75 h6 на длину 50 мм;

- Ø85 k6 на длину 70 мм.

3.1.9 Выбор режущих инструментов

Информация о выбранных режущих инструментах представлена

в таблице 7.

Таблица 7 - Выбор режущего инструмента

|

Операция и переходы

|

Режущие инструменты

|

Материал режущей части

|

ГОСТ инструмента

|

|

1

|

2

|

3

|

4

|

|

Токарная установ 1

|

Резец токарный проходной

|

Т5К10

|

ГОСТ 18877-73

|

|

Токарная установ 2

|

Резец токарный проходной

|

Т5К10

|

ГОСТ 18877-73

|

|

Резец токарный проходной

|

Т15К6

|

ГОСТ 18879-73

|

|

Резец канавочный наружный

|

Р6М5

|

ТУ2-035-558-77

|

|

Резец резьбовой

|

Т5К10

|

ГОСТ 18885-73

|

|

Резец токарный фасонный

|

Т5К10

|

ГОСТ 18877-73

|

|

Фрезерная

|

Фреза концевая с

цилиндрическим хвостовиком

|

Р6М5

|

ГОСТ 9140-78

|

|

Сверлильная

|

Сверло

спиальное Метчик М12

|

Р6М5 Р6М5

|

ГОСТ 10903-77 ГОСТ 9522-60

|

|

Шлифовальная

|

Абразивный круг 63С40СМ26К5

|

Карбид Si

|

ГОСТ 16175-90

|

3.1.10 Выбор режимов резания и уточненное нормирование времени

операций

Определяем режимы резания и основное время при точении наружной

поверхности Æ150/Æ90:

Скорость резания:

,

м/мин., (21)

,

м/мин., (21)

где

D - наибольший обрабатываемый диаметр, мм;

n - число

оборотов станка, об/мин.

, м/мин.

, м/мин.

Основное

время:

, мин.,

(22)

, мин.,

(22)

где L - длина обработки, мм;

n -

число оборотов станка, об/мин;

S -

подача станка, мм/об;

k -

число проходов.

, мин.

, мин.

Штучно-калькуляционное время для 1 установка токарной операции:

, (23)

, (23)

где Тп-з - подготовительно-заключительное время, мин (60

мин.);

n -

количество деталей в настроечной партии, шт.;

ТШТ - штучное время, мин.

, мин.,

(24)

, мин.,

(24)

где То - основное время, мин;

Тв - вспомогательное время, мин.

Вспомогательное время состоит из затрат времени на отдельные приемы:

Тв = Ту.с.+Тз.о.+Туп+Тиз,

мин., (25)

где Ту.с - время на установку и снятие детали, мин;

Тз.о - время на закрепление и открепление детали, мин;

Туп - время на приемы управления, мин;

Тиз - время на измерение детали, мин.

Тв = 0,23 + 0,128 + 0,1 + 0,3 = 0,758, мин.

Тоб - время на обслуживание рабочего места, мин. (3% от Т0

= 0,135);

Тот - время перерывов на отдых и личные надобности, мин. (6%

от Т0 = 0,27).

, мин.,

, мин.,

, мин.

, мин.

Результаты

остальных расчетов приведены в таблице 8.

Таблица 8 - Режимы резания и уточненное нормирование времени операций

|

Технологические переходы

|

Элементы режима резания

|

Т0, мин

|

ТШ.К.,мин

|

|

t, мм

|

V, м/ мин.

|

S, мм/об

|

|

|

|

1

|

2

|

3

|

4

|

5

|

6

|

|

Токарная, 1 установ. Точить

наружную поверхность Ø

90 мм. по контуру на длину 145 мм.

|

5

|

188,4

|

0,5

|

4,5

|

9,2

|

|

Точить наружную поверхность

Ø

77 мм. по контуру на длину 35 мм.

|

3

|

113,0

|

0,5

|

0,35

|

|

|

Точить наружную поверхность

Ø

75 мм. окончательно на длину 35 мм.

|

1

|

96,7

|

0,35

|

0,25

|

|

|

Токарная , 2 установ.

Точить наружную поверхность Ø 142 мм.

по контуру на длину 495 мм.

|

4

|

188,4

|

0,5

|

2,48

|

51,7

|

|

Точить наружную поверхность

Ø

100 мм по контуру на длину 355 мм.

|

7

|

178,4

|

0,5

|

5,32

|

|

|

Точить наружную поверхность

Ø

68 мм. по контуру на длину 145 мм.

|

4

|

125,6

|

0,5

|

2,00

|

|

|

Точить наружную поверхность

Ø

80 мм. по контуру на длину 50 мм.

|

5

|

125,6

|

0,5

|

0,50

|

|

|

Точить наружную поверхность

Ø

82 мм. по контуру на длину 50 мм.

|

3

|

125,6

|

0,5

|

0,75

|

|

|

Точить наружную поверхность

Ø

88 мм. по контуру на длину 70 мм.

|

6

|

125,6

|

0,5

|

0,35

|

|

|

Точить наружную поверхность

Ø

65n6 окончательно на длину 100 мм.

|

1,5

|

106,8

|

0,35

|

0,57

|

|

|

Точить наружную поверхность

Ø

75n6 окончательно на длину 50 мм.

|

2,5

|

125,6

|

0,35

|

0,29

|

|

|

Точить наружную поверхность

Ø

80 окончательно на длину 50 мм.

|

1

|

128,7

|

0,35

|

0,29

|

|

|

Точить наружную поверхность

Ø

85k6 окончательно на длину 70 мм.

|

1,5

|

138,2

|

0,35

|

0,4

|

|

|

Точить наружную поверхность

Ø

140-0,032 окончательно на длину 160 мм.

|

1

|

178,4

|

0,35

|

1,14

|

|

|

Точить канавку под выход

резьбового резца Ø

77 мм на длину 4,5 мм.

|

1,5

|

25,1

|

0,35

|

0,13

|

|

|

Точить наружную поверхность

Ø

90 мм окончательно на длину 55 мм.

|

5

|

31,4

|

0,5

|

0,55

|

|

|

|

Нарезать резьбу М80х2 на

длину 50 мм.

|

3

|

6,28

|

2

|

4,00

|

|

|

|

Нарезать витки червяка на

длину 160 мм.

|

-

|

50

|

-

|

28,8

|

|

|

|

Фрезерная операция

Фрезеровать шпоночный паз h=7 мм, b=18 мм. на длину 78 мм.

|

7

|

17,8

|

0,31

|

0,91

|

2,31

|

|

|

Сверлильная операция Сверлить

два отверстия Ø

10,3 мм. на глубину 30 мм

|

30

|

12,9

|

0,15

|

0,5

|

1,94

|

|

|

Нарезать резьбу М12 в

отверстиях на глубину 30 мм.

|

30

|

2,38

|

2

|

0,24

|

|

|

Режимы резания, основное и штучно-калькуляционное время при шлифовании

приведены в таблице 9.

Таблица 9 - Режимы резания при шлифовании

|

Технологические переходы

|

Элементы режима резания

|

Т0, мин

|

ТШ.К., мин

|

|

t, мм

|

V, м/с.

|

S, мм/об

|

|

|

|

1

|

2

|

3

|

4

|

5

|

6

|

|

1 Установ. Предварительно

шлифовать Ø

65,3 мм на длину 100 мм.

|

0,1

|

26

|

1,2

|

0,08

|

0,53

|

|

Предварительно шлифовать Ø 75,3 мм на длину 50 мм.

|

0,1

|

26

|

1,2

|

0,04

|

|

|

Предварительно шлифовать Ø 85,3 мм на длину 70 мм.

|

0,1

|

26

|

1,2

|

0,06

|

|

|

Окончательно шлифовать Æ 65,1 на длину 100 мм.

|

0,1

|

26

|

1,0

|

0,10

|

|

|

Окончательно шлифовать Æ 85,1 на длину 70 мм.

|

0,1

|

26

|

1,0

|

0,07

|

|

|

2 Установ. Предварительно

шлифовать Ø

65,3 мм на длину 100 мм.

|

0,1

|

26

|

1,2

|

0,03

|

0,21

|

|

Окончательно шлифовать Æ 85,1 на длину 70 мм.

|

0,1

|

26

|

1,0

|

0,04

|

|

3.1.11 Фрагмент управляющей программы для станка 16К20Ф3С5

%001 G 27 S 027 M 104 T 101002 G 58 Z+000000 F 70000003

X+000000004 G 26005 G 01 F 10200 L 31006 Z -49500 F 10200007 X+00600 008 Z+49500

…

N 045 M 105

N 046 G 25 Z+999999

N 047 M 002.

4. Организационно - экономическая часть

.1 Модернизация выталкивателя заготовок

На участке нагревательной печи стана 150 сортопрокатного производства ПАО

«Северсталь» установлен выталкиватель заготовок с выталкивающей штангой,

изготовленной из труб квадратного сечения производства Германии, и приводом

поперечного перемещения механического типа.

В настоящее время на предприятии осуществляется модернизация

выталкивателя заготовок для возможности его работы с выталкивающей штангой из

трубы круглого сечения, которая по себестоимости значительно ниже штанги из

трубы квадратного сечения.

Целью модернизации выталкивателя заготовок стана 150 СПП ПАО «Северсталь»

является необходимость увеличения выхода годной продукции, снижения затрат

ремонтного фонда цеха и, как итог решения задачи - получение максимального

дохода, что жизненно важно для предприятия.

Целью технико-экономического анализа модернизации выталкивателя заготовок

стана 150 СПП ПАО «Северсталь» являются качественные, количественные

доказательства экономической целесообразности разработки, а так же определение

организационно-экономических условий и ее эффективного функционирования.

Процесс технико-экономического анализа характеризуется следующими

показателями: затраты на организацию функционирования разработки; текущие

затраты, в том числе эксплуатационные; эффективность разработки; экономические

результаты функционирования разработки.

Этапы, входящие в разработку проекта: планирование проекта; разработка

проектно-сметной документации; проведение тендера и заключение контрактов;

строительно-монтажные работы; выполнение пусконаладочных работ; сдача проекта;

эксплуатация проекта, выпуск продукции.

4.2 Затраты на модернизацию выталкивателя

заготовок из печи стана 150

Капиталовложения, связанные с приобретением и установкой нового

оборудования, являются затратами потребителя. Они складываются из стоимости

(цены) приобретения оборудования, транспортных расходов по доставке

оборудования к месту установки, стоимости произведенных строительно-монтажных

работ на месте эксплуатации. Эти показатели составляют первоначальную

(балансовую) стоимость основных фондов.

Для обеспечения работы модернизированного выталкивателя заготовок

необходимо установить новое оборудование, список которого представлен в таблице

10. Затраты на приобретение рассчитаны, исходя из цен фирмы-поставщика

оборудования.

Все строительно-монтажные работы производятся собственными силами. Оплата

труда рабочих рассчитывается как прямая коллективная сдельная форма оплаты

труда.

Таблица 10 - Затраты на приобретение оборудования

|

Марка, тип

|

Единицы измерения

|

Количество согласно

технической документации

|

Цена, руб.

|

Сумма, руб.

|

|

Калиброванные ролики

|

шт.

|

2

|

2500

|

5000

|

|

Круглая штанга

|

шт

|

1

|

21800

|

21800

|

|

Насосная установка

|

шт

|

1

|

60525

|

60525

|

|

Гидроцилиндр

|

шт

|

1

|

7250

|

7250

|

|

Дроссель

|

шт

|

1

|

2880

|

2880

|

|

Распределитель

трехпозиционный

|

шт

|

1

|

3190

|

3190

|

|

Плита под распределитель и

дроссель

|

шт

|

1

|

2060

|

2060

|

|

Трубы для соединения

элементов гидропривода

|

м

|

20

|

1450

|

29000

|

|

Итого: 131705

|

Стоимость транспортировки нового оборудования от поставщика по договору 4

% от стоимости его приобретения Ртр, руб.:

, руб.,

(26)

, руб.,

(26)

где Цоб - стоимость приобретения оборудования, руб.

Согласно смете № 17-12508/РС3075 управления закупок и услуг коммерческой

дирекции ПАО «Северсталь» составлена смета на проведение монтажных работ,

которая приведена в таблице 11. Затраты на проведение модернизации

выталкивателя заготовок приведены в таблице 12.

Таблица 11 - Смета на проведение монтажных работ

|

№

|

Наименование работ

|

Единица измерения

|

Кол-во

|

Опытно-статистические

трудозатраты, чел./ч.

|

Стоимость услуг с разрядом

работ, руб.

|

|

|

|

|

на ед. изм.

|

всего

|

на чел./ч.

|

всего

|

|

1

|

Демонтаж привода

поперечного перемещения

|

т

|

4,2

|

4,81

|

20,19

|

49,5

|

999,41

|

|

2

|

Демонтаж роликов

|

шт.

|

2

|

9,75

|

19,5

|

48,76

|

951,25

|

|

3

|

Демонтаж штанги

|

т

|

1,2

|

11,1

|

13,32

|

48,68

|

648,16

|

|

4

|

Монтаж калиброванных

роликов

|

шт.

|

2

|

18,77

|

37,54

|

49,22

|

1847,54

|

|

5

|

Монтаж круглой штанги

|

т

|

1,2

|

26,1

|

31,32

|

48,74

|

1526,49

|

|

6

|

Монтаж насосной установки

|

т

|

1,5

|

113,4

|

170,11

|

48,19

|

8197,64

|

|

7

|

Монтаж трубопроводов

|

п/м

|

20

|

1,37

|

27,36

|

53,41

|

1461,3

|

|

8

|

Монтаж гидроцилиндра

|

шт.

|

1

|

25,6

|

25,6

|

49,50

|

1269,71

|

|

9

|

Монтаж плиты с дросселем и

гидрораспределителем

|

т

|

0,05

|

347,4

|

17,37

|

49,50

|

849,78

|

|

10

|

Итого

|

|

|

|

362,31

|

|

17799,79

|

Взносы в ПФР = З/пл. · 0,22, руб. (28)

Взносы в ПФР=22249,74 · 0,22 = 4894,94, руб.

Взносы в ФСС = З/пл. · 0,029, руб. (29)

Взносы в ФСС = 22249,74 · 0,029 =645,24, руб.

Взносы в ФФОМС = З/пл. · 0,051, руб. (30)

Взносы в ФФОМС = 22249,74 · 0,051 = 1134,74, руб.

Таблица 12 - Затраты на проведение модернизации выталкивателя заготовок

|

Затраты на проведение

модернизации

|

Руб.

|

|

Затраты на приобретение

оборудования

|

131705

|

|

Транспортировка нового

оборудования

|

5268

|

|

Фонд оплаты труда на

проведение монтажных работ

|

22249,74

|

|

Взносы в фонды

|

6674,92

|

|

Итого:

|

165897,66

|

4.3 Оценка затрат на производство заготовок

По данным бухгалтерского учета проведем расчет затрат на производство

выталкивателя заготовок стана 150 СПП ПАО «Северсталь» до модернизации и сведем

в таблицу 13.

Таблица 13 - Затраты на производство заготовок до модернизации

|

Наименование затрат

|

Сумма, руб./год

|

|

Материальные затраты:

Эл.энергия Инструмент Ремонт (з/части)

|

4 641 000 47 800 237 000

|

|

Оплата труда

|

580 000

|

|

Амортизация

|

26 600

|

|

Прочие (страховые взносы,

коммунальные услуги, налог на имущество)

|

240 500

|

|

Итого

|

5 772 900

|

В таблице 14 по данным производственного отдела СПП ПАО «Северсталь»

приведен средний анализ простоев стана 150 за 2014 год.

Таблица 14 - Средний анализ простоев стана 150 СПП ПАО «Северсталь» за

2014 год

|

Наименование простоя

|

Часов в год

|

|

Профилактика

|

96,45

|

|

Перевалка клетей

|

147,24

|

|

Смена сорта

|

312

|

|

Простой без металла

|

152,15

|

|

Аварийный простой

|

42,6

|

|

Настройка стана

|

9,25

|

|

ППР

|

192

|

|

Капитальный ремонт

|

144

|

|

Итого

|

1095,69

|

Объем выхода годной продукции определяется количеством отходов, зависит

от качества металла, технологии нагрева и прокатки. Эффективным способом его

увеличения являются сокращения образования окалины, уменьшения количества

обрези и брака по прокату[16], анализ приведен в таблице 15.

Таблица 15 - Отходы по стану 150 СПП ПАО «Северсталь» за 2014 год

|

Отходы

|

Количество на 1 тонну/тонн

|

|

Угар

|

0,0109

|

|

Окалина

|

0,0109

|

|

Брак по прокатке:

|

|

при выходе из печи

|

0,000103

|

|

при выходе из черновой

группы

|

0,00001

|

|

при выходе из I

средней группы

|

0,00001

|

|

при выходе из II

средней группы

|

0,00001

|

|

при выходе из чистовых

блоков

|

0,00001

|

|

Обрезь

|

0,0239

|

|

Итого

|

0,045843

|

В таблице 16 по данным бухгалтерии ПАО «Северсталь» приведены

экономические показатели работы выталкивателя стана 150 за 2014 год.

Таблица 16 - Экономические показатели за 2014 год

|

Наименование показателей

|

Ед.изм.

|

Величина показателя

|

|

Выручка от реализации

заготовок

|

руб./год

|

6 979 859 775

|

|

Операционная прибыль

|

руб./год

|

6 974 086 875

|

|

Налог на прибыль

|

руб./год

|

1 394 816 665

|

|

Чистая прибыль

|

руб./год

|

5 579 270 210

|

|

Доход в распоряжении

предприятия

|

руб./год

|

5 576 296 810

|

Из таблицы 16 видно, что работа выталкивателя стана 150 приносит доход

предприятию, но с модернизацией выталкивателя уменьшится количество брака

продукции, сократятся простои, увеличится выход годной продукции.

4.4 Экономические результаты модернизации

выталкивателя заготовок из печи стана

Затраты на реконструкцию и модернизацию базовых

производственно-технологических систем идут на увеличение стоимости

материальных активов. В результате ежегодно до окупаемости проекта в

операционные затраты включаются амортизационные отчисления на годовое

приращение стоимости материальных активов за счёт инвестиций (капитальных

вложений) и налог на имущество юридических лиц [2].

Стоимостная оценка результатов заключается в расчете амортизационных

отчислений, налогов и прибыли, и снижения материальных затрат.

Расчет амортизационных отчислений произведем линейным способом. Согласно

классификатору срок службы машин и оборудования составляет от 5 до 20 лет.

Предполагаемый срок службы - оценочный период, в течение которого владельцу