Микрокристаллические сплавы

Введение

Микрокристаллические сплавы (АМС) - это новый

класс материалов с особыми свойствами, обусловленными их структурой. Аморфная

структура представляет собой жидкоподобное состояние вещества, реализованное в

твердом состоянии. Основной особенностью структуры является хаотическое

расположение атомов, обеспечивающее высокую прочность, коррозионную стойкость,

магнитную анизотропию, высшую радиационную стойкость, полную структурную и

химическую гомогенность АМС.

Микрокристаллические материалы - основа электроники

наступающего ХХI века. Уникальные свойства этих материалов уже в настоящее

время привели к созданию на их основе функциональных тонкопленочных структур,

используемых в солнечной энергетике, микроэлектронике и оптоэлектронике.

Возможность формирования пленок и тонкопленочных структур большой площади

открывает широкие перспективы для применения аморфного и микрокристаллического

кремния в приборах регистрации и отображения информации. Фундаментальные

исследования этих материалов связаны с проблемами физики неупорядоченных

конденсированных сред и стимулируются перспективами их практических применений.

Широкий спектр требований, предъявляемых в связи

с этим к качеству микрокристаллических материалов, требует совершенствования

технологических процессов, разработки, опробования и внедрения новых технологий

и использования прогрессивных процессов в области производства рельсов.

1. Общая характеристика микрокристаллических

материалов

Микрокристаллические материалы - это материалы с

ультрамелким зерном металла. Такие материалы обладают свойством

сверхпластичности. Данный класс материалов относят к группе прецизионных сталей

и сплавов.

Сверхпластичность - это способность материала к

значительной пластической деформации (e = 100 - 1000%) в

определённых условиях при одновременно малом сопротивлении деформированию (10 -

100МПа). Существует две разновидности сверхпластичности: структурная, которая

проявляется при Т>0,5Tпл. в металлах и сплавах с диаметром зерна 0,5 - 10мкм

и небольших скоростях деформации (10-5 - 10-1с); субкритическая

(сверхпластичность превращения), наблюдаемая вблизи температур фазовых

переходов 1-го рода, например, при превращении феррита в аустенит. Наиболее

перспективен процесс структурной сверхпластичности.

В сверхпластичном состоянии деформация металла

идёт в основном по механизму зернограничного скольжения, а не перемещения

дислокаций внутри зёрен. Сверхпластичное состояние определяется соответствующей

подготовкой структуры металла.

Сверхпластичность позволяет в процессе штамповки

изделий за одну операцию получить детали сложной формы. При этом коэффициент

использования металла возрастает, а трудоёмкость изготовления и себестоимость

штампованных изделий снижается. Недостатком является необходимость нагрева

штампов до высокой температуры обработки и малая скорость пластической

деформации.

Известно много микрокристаллических

сверхпластичных сплавов на основе Fe, Mg, Al, Cu, Ti и др., деформирование

которых возможно в режимах сверхпластичности, т.е. сверхпластичность

определяется состоянием и соответствующей подготовкой структуры сплава.

Традиционный способ получения ультрамелкого

равноосного зерна - это применение двухфазных сплавов с объёмных соотношением

фаз 1:1. В этом случае имеет место максимальное развитие межфазной поверхности,

что тормозит рост зёрен фаз. Также для получения ультрамелкого равноосного

зерна используют дисперсные выделения - барьеры для перемещения границ зёрен.

В ходе исследований было

установлено, что именно процесс кристаллизации при затвердевании жидких

металлических расплавов оказывает решающее влияние на возникновение дефектов

строения. Их наличие значительно снижает прочность изделий по сравнению с

теоретической прочностью металла: для железа  ,

,  . В процессе кристаллизации также

происходит рост зёрен, а чем крупнее зерно, тем ниже уровень характеристик

механических свойств металла.

. В процессе кристаллизации также

происходит рост зёрен, а чем крупнее зерно, тем ниже уровень характеристик

механических свойств металла.

Основной критерий процесса

затвердевания расплава - это скорость кристаллизации, которая определяется

интенсивностью отвода теплоты от затвердевающего расплава. Этот параметр

определяет дефектность структуры металла и размер кристаллитов. Поэтому

эффективный путь улучшения качества металла - это повышение скорости охлаждения

при кристаллизации. В практике массового промышленного литья скорость

охлаждения поверхности затвердевающего слитка составляет около 1К/с.

Сверхвысокие скорости охлаждения порядка 104 - 106К/с улучшают свойства

металлических материалов, но только эти скорости достижимы не при охлаждении

слитков в обычном понимании этого слова, а на микрослитках с весьма малыми

размерами: 0,005 - 0,5мм. Эти микрослитки представляют собой гранулы. Структура

гранул показала разительное изменение строения материала: для структуры слитка,

полученного при скорости охлаждения 4К/с характерны крупные зёрна и большие

межзёренные прослойки, являющиехся в толстых сечениях металлического теля

ослабленным местом. Структура гранул, полученных при скорости охлаждения

104К/с, отличается высокой дисперсностью - зерна кристаллитов несравненно

меньше, а межзёренные прослойки весьма тонкие. Такая структура благоприятна для

получения высокого уровня физических свойств изделия.

Результаты этих экспериментов были

положены в основу создания технологии высокоскоростной кристаллизации металлов

(ВКМ).

Её реализация даёт возможность

значительно уменьшить разрыв между теоретической и практической прочностью

металла.

. Основные свойства и требования к

качеству микрокристаллических сплавов

Интерес к микрокристаллическим

материалам объясняется удачным комплексом технологических характеристик, таких

как ресурс деформационной способности в десятки раз выше нежели у обычных

материалов, а сопротивление деформации в несколько раз меньше аналогичных

характеритик тех же материалов в пластическом состоянии.

Чрезвычайно большой ресурс

деформационной способности, особенно наглядно проявляющийся в возможности

деформировать сверхпластичные материалы при растяжении равномерно, без заметной

локализации, до нескольких сотен и даже тысяч процентов.

Классическим примеров

микроскопических материалов могут служить магниевые сплавы, полученные

специальным путем.

Магниевые сплавы - самые легкие из

конструкционных металлических материалов - имеют весьма высокую удельную

прочность. Однако низкая пластичность промышленных магниевых сплавов является

препятствием к их широкому практическому использованию.

Эффективным методом повышения

деформируемости сплавов является создание мелкозернистых структур,

способствующих проявлению эффекта сверхпластичности. Так, магниевые сплавы МА8,

МА15 и МА21 со специально подготовленной структурой с размером зерна 20-25 мкм

обнаруживают удлинения до разрушения 280-300% при температурах 450-475 °С и

скоростях деформации порядка 1×10-3 с-1.

Однако при температурах выше 450 °С

начинается быстрое окисление магния и деформирование в воздушной среде

становится невозможным. В связи с этим возникает задача определения условий

низкотемпературной сверхпластичности магниевых сплавов.

Известно, что состояние

сверхпластичности при низких температурах может быть достигнуто путем создания

в материале микро- и субмикрокристаллической структуры. Наиболее эффективным

методом получения таких структур в объемных металлических заготовках является

равноканальное угловое прессование (РКУП).

Отметим, что низкотемпературная

сверхпластичность была ранее продемонстрирована на некоторых

микрокристаллических магниевых сплавах, полученных по технологии РКУП.

Однако в этих случаях

сверхпластичность при температурах 200-350 °С проявлялась исключительно при

низких скоростях деформации (10-4-10-5 с-1), в то время как практически важно

обеспечить более высокую (~10-3-10-2 с-1) скорость сверхпластической деформации

высокопрочных магниевых сплавов в интервале температур от комнатной до 300 °С.

Для достижения этой цели необходимо

решить две задачи. Во-первых, необходимо оптимизировать процесс РКУП для

получения ультрамелкозернистой структуры с неравновесными границами зерен.

Решение этой задачи выполнено на основе методов, изложенных в работах.

Во-вторых, требуется определить и оптимизировать температурно-скоростные режимы

низкотемпературной сверхпластической деформации микрокристаллических магниевых

сплавов. В настоящей работе для определения оптимальных режимов

сверхпластичности микрокристаллических магниевых сплавов использован метод

зернограничного внутреннего трения.

Одним из перспективных методов в

данном случае выступает метод пневмоформования магниевых сплавов позволяющий

получать детали с необходимыми физико-механическими характеристиками, сложным

рельефом и с постоянной или переменной толщиной стенок.

микрокристаллический

сплав материал затвердевание

3. Технология производства

микрокристаллических материалов

Промышленное производство

микрокристаллических материалов было впервые организовано в начале II-ой

мировой войны. Подавляющее большинство материалов являются сплавами на основе

металлов подгруппы железа: железа (Fe), кобальта (Co) и никеля (Ni). Но с

ростом требований к изделиям, обладающим высоким уровнем различных свойств,

получили развитие микрокристаллические материалы на основе марганца (Mn), хрома

(Cr), титана (Ti), ниобия (Nb) и ванадия (V), а также ряда других переходных и

редкоземельных металлов.

За частую технология получения

микрокристаллических материалов. За частую многие способы схожи с технологией

получения порошковых материалов.

В промышленных условиях специальные

порошки получают также осаждением, науглероживанием, термической диссоциацией

летучих соединений (карбонильный метод) и другими способами.

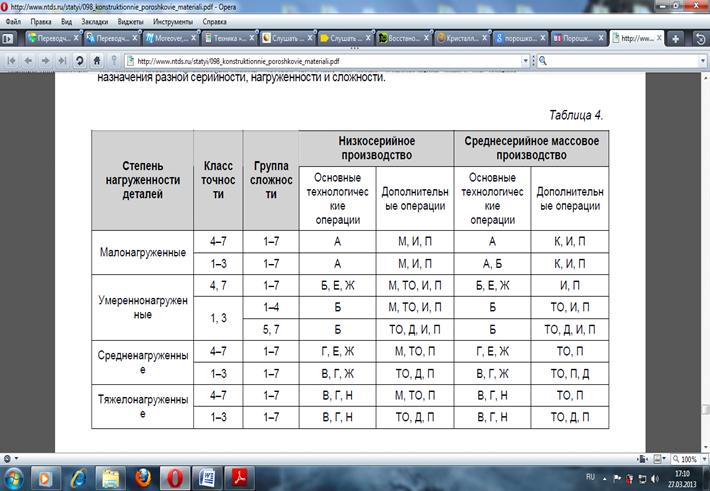

Основные способы производства

порошковых материалов представлены в таблице 1.

Таблица 1 - Основные способы получения

порошковых материалов

Примечание: А - холодное прессование + спекание.

Б - двойное прессование + спекание. В - холодное прессование + спекание +

холодная штамповка + отжиг. Г - холодное прессование + спекание + горячая

штамповка + отжиг. Д - шлифовка или доводка. Е - холодное прессование +

пропитка легким металлом. Ж - спекание порошка в форме + пропитка легким

металлом. И - пропитка кремнийорганической жидкостью и полимеризация. К -

калибровка. М - механическая обработка. Н - холодное прессование + спекание + горячая

штамповка с истечением металла + отжиг. П - нанесение покрытий. ТО -

термическая обработка

Порошки, используемые в порошковой металлургии,

состоят из частиц размером 0,01-500 мкм. Получают порошки металлов (или их

соединений) механическими и физико-химическими методами. К механическим методам

относят измельчение твердых металлов или их соед. и диспергирование жидких

металлов или сплавов. Твердые тела измельчают в мельницах с мелющими телами

(барабанные вращающиеся, вибрационные, планетарные мельницы), ударного действия

(вихревые, струйные, центробежные) и с вращающимися частями (аттриторы,

дисковые, кавитационные, молотковые, роторные). При измельчении в мельницах

хрупких материалов частицы порошка имеют осколочную форму, при измельчении

пластичных материалов-чешуйчатую. Измельченные порошки характеризуются наклепом

(изменением структуры и свойств, вызванным пластической деформацией) и, как

правило, подвергаются отжигу.

Одним из распространенных способов получения

микрокристаллических материалов является распыление расплавов (жидких металлов)

сжатым воздухом или в среде инертных газов. Метод появился в 60-х годах. Его

достоинства - возможность эффективной очистки расплава от многих примесей,

высокая производительность и экономичность процесса.

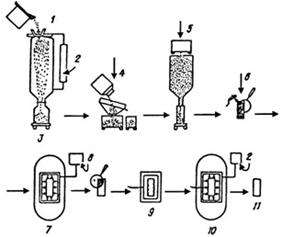

Получение микрокристаллических материалов

осуществляется методами газового и водного распыления. Основные технологические

операции получения порошковых заготовок инструмента методом газового распыления

производятся в следующей последовательности (процесс ASEA-Stora):

) распыление расплава азотом;

) загрузка в контейнер;

) вакуумирование, заполнение азотом и заварка

контейнера;

) холодное изостатическое прессование (ХИП)

контейнера;

) нагрев контейнера;

) горячее изостатическое прессование (ГИП)

контейнера;

) пластическое деформирование заготовки;

) изготовление окончательного сорта;

) передача прутков на изготовление инструмента.

Схема процесса приведена на рисунке 1.

- заливка расплава; 2 - подача газа; 3 -

распыление; 4 - рассев; 5 - заполнение контейнера порошком; 6 - заварка внешней

крышки контейнера и контроль герметичности; 7 - ХИП; 8 - контроль

герметичности; 9 - предварительный нагрев; 10 - ГИП; 11 - прессование заготовки

Рисунок 1 - Схема способа «ASEA - Stora»

Метод порошковой металлургии позволяет получать

микрокристаллические материалы с высокими физико-механическими и

эксплуатационными свойствами.

Порошковая металлургия обеспечивает снижение

потерь материала, уменьшение энергозатрат, а также необходимое изменение

химического состава. За счет измельчения структуры и более равномерного

распределения карбидов износостойкость порошковой быстрорежущей стали выше, чем

обычной, в 1,5 - 3 раза.

Технология ГИП используется во многих странах,

однако необходимость применения сложной аппаратуры снижает ее экономичность.

Более экономичной считается горячая экструзия, при которой порошковые заготовки

после спекания пористостью менее 10 % подвергают обжатию высокой степени (свыше

90 %). Как правило, при производстве микрокристаллических материалов

ис-пользуются порошки с размером частиц менее 600 мкм. Температура спекания

зависит от содержания углерода. Для стали с содержанием углерода 1 % она

составляет 1240оС, при увеличении содержания углерода до 1,6 % - 1200°С.

Порошковая металлургия обеспечивает мелкозернистую структуру изделий, повышает

их прочность и вязкость, а также износостойкость.

Еще одним из методов получения

микрокристаллических материалов является метод диспергирования, или распыления,

жидких металлов и сплавов струей жидкости или газа. При распылении водой под

высоким давлением используют форсунки разных форм. Свойства распыленных

порошков зависят от поверхностного натяжения расплава, скорости распыления,

геометрии форсунок и других факторов. Распыление водой часто проводят в среде

азота или аргона. Распылением водой получают порошки железа, нержавеющих

сталей, чугунов, никелевых и др. сплавов. При распылении струи расплава газом

высокого давления на размер частиц влияют давление газа, диаметр струи металла,

конструкция форсунки, природа сплава. В качестве распыляющего газа используют

воздух. азот, аргон, водяной пар. Распыление металла осуществляют также

плазменным методом или путем разбрызгивания струи металла в воду. Такими

способами получают порошки бронз, латуней, олова, серебра, алюминия и др.

металлов и сплавов. Путем восстановления оксидов металлов производят порошки

Fe, Co, Ni, W, Mo, Cu, Nb и других металлов. Частицы порошков имеют развитую

поверхность. Разложением карбонилов металлов получают порошки Ni, Fe, W, Mo со

сферической формой частиц. Электролиз водных растворов солей металлов применяют

для приготовления порошков Fe, Cu, Ni, а электролиз расплавов солей - для

получения порошков Ti, Zr, Nb, Та, Fe, U. В обоих случаях частицы порошков

имеют дендритную форму.

Широкий спектр требований, предъявляемых в связи

с этим к качеству микрокристаллических материалов, требует совершенствования

технологических процессов, разработки, опробования и внедрения новых технологий

и использования прогрессивных процессов в области производства рельсов.

Заключение

В настоящее время насчитывается свыше двадцати

различных областей, в которых с помощью микрокристаллических материалов

разрешаются важнейшие вопросы эксплуатации машин и механизмов, контроля

производственных процессов, получения электрической энергии, усиления

высокочастотных колебаний и генерирования радиоволн, создания с помощью

электрического тока тепла или холода, и для осуществления многих других

процессов.

Уникальные свойства этих материалов уже в

настоящее время привели к созданию на их основе функциональных тонкопленочных

структур, используемых в солнечной энергетике, микроэлектронике и

оптоэлектронике. Возможность формирования пленок и тонкопленочных структур

большой площади открывает широкие перспективы для применения аморфного и

микрокристаллического кремния в приборах регистрации и отображения информации.

Фундаментальные исследования этих материалов связаны с проблемами физики

неупорядоченных конденсированных сред и стимулируются перспективами их

практических применений.

Список использованных источников

Гольдштейн,

М.И. Специальные стали: учебник для вузов [Текст] / М.И. Гольдштейн, Грачев

С.В., Векслер Ю.Г. - М.: Металлургия, 1985. - 408 с.

Симонян,

Л.М. Металлургия спецсталей. Теория и технология спецэлектрометаллургии: Курс

лекций [Текст]. / Л.М. Симонян, А.Е. Семин, А.И. Кочетов. - М.: МИСиС, 2007. -

180 с.

Кудрин,

В.А. Технология получения качественной стали [Текст] // В.А. Кудрин, В.М.

Парма. - М: Металлургия, 1984. 320 с.

Поволоцкий,

Д. Я.Электрометаллургия стали и ферросплавов [Текст] / Д.Я. Поволоцкий, В.

Е.Рощин, М. А. Рысс и др. - М.: Металлургия, 1984. - 568с.

Кудрин,

В.А. Теория и технология производства стали: Учебник для вузов. - М.: «Мир»,

ООО «Издательство ACT», 2003.- 528 с.

Падерин,

С.Н. Теория и расчеты металлургических систем и процессов [Текст]. / С.Н.

Падерин, В.В. Филиппов. - М.: МИСиС, 2002. - 334 с.

Братковский,

Е.В., Электрометаллургия стали и спецэлектро-металлургия [Текст] / Е.В.

Братковский, А.В. Заводяный.- Новотроицк: НФ МИСиС, 2008.

Кудрин,

В.А. Теория и технология производства стали: учебник для вузов [Текст] / Ю.В.

Кряковский, А.Г. Шалимов. - М.: «Мир», ООО «Издательство АСТ», 2003. - 528 с.

Воскобойников,

В.Г. Общая металлургия: учебник для вузов [Текст] / В.Г. Кудрин, А.М. Якушев. -

М.: ИКЦ «Академкнига», 2002. - 768 с.

Альперович,

М.Е. Вакуумный дуговой переплав и его экономическая эффективность/ М.Е.

Альперович. - М.: Металлургия, 1979. - 235 с.

Донской,

А.В. Электроплазменные процессы и установки в машиностроении [Текст] / А.В.

Донской, В.С. Клубникин. - Л.: «Машиностроение», ЛО, 1979. - 221 с.