Шлифование колец подшипников

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

.

ЛИТЕРАТУРНЫЙ ОБЗОР

.1

Виды шлифования

.1.1

Круглое шлифование

.1.2

Внутреннее шлифование

.1.3

Бесцентровое шлифование

.1.4

Плоское шлифование

.1.5

Профильное шлифование

.1.6

Резьбошлифование

.1.7

Зубошлифование

.2

Шлифовальное оборудование

.2.1

Круглошлифовальные станки

.2.2

Бесцентрошлифовальные станки

.2.3

Внутришлифовальные станки

.

КОНСТРУКТОРСКАЯ ЧАСТЬ

.1

Разработка планировки

.1.1

Проектирование сборочного цеха

.1.2

Планировка участка сборочного цеха

.2

Конструирование устройства

.2.1

Описание работы линии

.2.2

Состав линии

.2.3

Устройство и принцип работы линии

.3

Расчет напряженно-деформированного состояния детали «Клин» с помощью системы

SolidWorks 5

.

ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

.1

Разработка технологического процесса шлифования

.1.1

Технические характеристики подшипника 305

.1.2

Технология сборки подшипника 305

.2

Разработка технологического процесса изготовления детали «Клин» 5

.2.1

Назначение, конструкция и анализ технологичности детали «Клин» 5

.2.2

Технологический контроль чертежа

.2.3

Анализ технологичности конструкции

.2.4

Выбор метода изготовления и формы заготовки

.2.5

Выбор плана обработки детали

.2.6

Выбор и расчет припусков на обработку

.2.7

Расчет режимов резания

.2.8

Техническое нормирование времени операции

.2.9

Выбор оборудования

.2.10

Выбор режущего инструмента

.2.11

Выбор измерительного инструмента

.2.12

Программирование станка с ЧПУ для сверлильной операции 5

.3

Разработка технологии сборки узла

ЗАКЛЮЧЕНИЕ

СПИСОК

ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

ВВЕДЕНИЕ

Предприятие ООО «ГПЗ» было создано в 2011 году.

Предприятие специализируется на выпуске подшипников серий 205, 206, 306, 307.

Предприятие расположено в городе Вологда на территории 2, 1 га, и имеет все

необходимое для производства подшипников.

Одним из этапов изготовления подшипника является

шлифование колец подшипников. Шлифование придаёт окончательные формы и размеры

обрабатываемым кольцам и обеспечивает требуемую шероховатость поверхности.

Шлифовальные операции производятся на технологических линиях, состоящих из нескольких

видов шлифовальных станков, измерительных комплексов и моечных машин, связанных

между собой технологическим транспортом.

Эффективность производства, его технический

прогресс, качество выпускаемой продукции во многом зависят от опережающего

развития производства нового оборудования, машин, станков и аппаратов.

Технологическая подготовка при производстве сборочных единиц и деталей является

одним из основных этапов создания готового изделия.

1 ЛИТЕРАТУРНЫЙ ОБЗОР

.1 Виды шлифования

Шлифование - это абразивная обработка, где

инструмент совершает исключительно вращательное движение, которое в свою

очередь считается основным движением резания, а заготовка выполняет любые

перемещения.

Шлифование считается одним из современных и

универсальных способов окончательной обработки, разных поверхностей, к которым

предъявляются очень высокие требования: качество обработки, точность размеров,

геометрия формы.

1.1.1 Круглое шлифование

Круглое шлифование выполняется торцом круга либо

периферией и предназначено для обработки различных деталей типа тела вращения.

Круглое шлифование считается основным способом, которое обеспечивает высокую

точность обрабатываемой детали. Оно может выполняться с установкой детали в не

вращающихся центрах, в цанговом или кулачковом патроне вращающегося шпинделя.

Диаметр круга никак не зависит от диаметра

детали и определяется прочностью круга, параметрами станка и технологическими

факторами обработки.

Круглое шлифование осуществляется как торцом,

так и периферией круга, при этом в качестве режущей части, часто используют

торцовую или наружную поверхность шлифовального круга.

Круглое шлифование бывает:

) с продольной подачей;

Вращаясь, обрабатываемая деталь, со скоростью

продольного хода, равной минутной подаче круга, совершает продольное перемещение

вдоль своей оси. В конце каждого или двойного хода шлифовальный круг ставят в

направлении, перпендикулярном к оси детали, на величину снимаемого припуска,

равного поперечной подаче. Применяется для обдирочного и чистового шлифования

большой длинны (валы, оси, цапфы, сверла, протяжки). Преимуществом является

высокая точность. Недостатком же является неосуществимость обработки по всей

длине детали, так как часть её зажата в патроне. При шлифовании тонких и

длинных деталей нужно использовать дополнительную опору. Схема приведена на

рисунке 1.

Рисунок 1 - Схема круглого шлифования с

продольной подачей

2) глубинное;

Глубинное шлифование одно из разновидностей

шлифования с продольной подачей круга. Обработку детали при таком шлифовании

проводят с глубиной резания 0, 5...5 мм и более. Круг при шлифовании

устанавливают на величину снимаемого припуска. Подачу детали производят только

в одну сторону. Резание осуществляет коническая часть круга с углом 1030`-

1045`, а обработанную поверхность зачищает цилиндрическая часть

круга. Применяется для получистового и обдирочного шлифования жестких коротких

деталей (валы, цапфы, пальцы, оси), шлифование пазов и деталей сложного

профиля. Превосходством данного метода считается: совмещение обдирочного и

чистового шлифования, стабильность размеров прошлифованных деталей, высокая

производительность обработки, достижение параметров шероховатости и заданной

точности, малый нагрев и благоприятные условия резания детали. Схема приведена на

рисунке 2.

Рисунок 2 - Схема глубинного круглого шлифования

3) врезное;

Поперечную подачу шлифовального круга на глубину

припуска выполняют периодически или непрерывно. Шлифующая деталь не имеет

продольной подачи. Снижение шероховатости и повышение точности кругу сообщают

дополнительное осевое колебательное движение влево или вправо. Применяется для

чистового и обдирочного шлифования цилиндрических иконических поверхностей

(цапфы, шейки валов, кулачки, бурты).Повышенная производительность, возможность

обработки сразу нескольких поверхностей, тремя либодвумя установленными

кругами, в последствии большой ширины зоны контакта круга с деталью интенсивное

выделение теплоты, что требует обильного СОЖ. Схема приведена на рисунке 3.

Рисунок 3 - Схема врезного круглого шлифования

шлифование кольцо

подшипник станок

4) уступами;

Этот метод сочетает в себе шлифование с

продольной подачей и врезное. Изначально шлифуется один участок, затем соседний

с ним с перекрытием участок на 5-10 мм. Образующуюся ступенчатость участков

двумя-тремя продольными ходами. Применяется для обдирочного и чистового

шлифования длинных

деталей (ступицы зубчатых колес, ступенчатые

валы, конические и цилиндрические хвостовики). Преимуществом данного метода

является повышенная производительность при обработке длинных деталей и

параметра шероховатости поверхности и возможность достижения заданной точности.

Схема приведена на рисунке 4.

Рисунок 4 - Схема круглого шлифования уступами

5) с подачей под углом;

Шлифование по диаметру и торцу детали кругом

одновременно, приводит к тому, что ось шпинделя размещена под углом к оси

детали. Шлифование выполняется кругом с подачей перпендикулярно к оси его вращения.

По заданной схеме может проходить шлифование нескольких торцов и шеек валов

сразу. Используется для чистового и обдирочного шлифования сопряженных

поверхностей (конус - торец, цилиндр - торец) относительно малой длины. Высокая

производительность с обеспечением заданных точности, качества обработки. Схема

приведена на рисунке 5.

Рисунок 5 - Схема круглого шлифования с подачей

под углом

6) многопроходные и однопроходные.

Шлифование выполняют кругом, ось которого размещена

перпендикулярно к обрабатываемой поверхности детали с подачей на глубину

резания. Припуск снимается за один проход или несколько. Используется для

чистовой обработки цилиндрических деталей больших длин и диаметров (шпинделей,

станков и колонн радиально-сверлильных станков, алмазное шлифование валков

прокатных станков). Превосходством этого способа является достижение меньшего

параметра шероховатости, повышение производительности и возможность достижения

высокой точности. Схема приведена на рисунке 6.

Рисунок 6 - Схема круглого шлифования много- и

однопроходные

1.1.2 Внутренне шлифование

Методом внутреннего шлифования обрабатывают

профильные, конические и цилиндрические отверстия.

При внутреннем бесцентровом шлифовании и

шлифовании в патроне подача выполняется путем вращения детали. Так же при

шлифовании крупногабаритных деталей деталь неподвижна, а шпиндель шлифовального

круга совершает вращение вокруг оси обрабатываемого отверстия. Диаметр круга

при таком шлифовании выбирают наибольшим допустимым обрабатываемого отверстия.

Внутренне шлифование бывает:

) с продольной подачей;

Шлифовальный круг, вращаясь, перемещается влево

или вправо. Подача выполняется за каждый двойной проход на величину снимаемого

припуска. Вращение детали происходит в противоположную сторону. Используется

для чистового и обдирочного шлифования отверстий в деталях большой длинны

(цилиндры, долбяки, гильзы, ступицы колес, фрезы). При увеличении скорости,

подачи и точности, возникает вероятность высокой производительности.

Недостатком данного метода является большой вылет шпинделя при высокой частоте

вращения, а так же интенсивный износ круга и большой нагрев заготовок это

вызывает большая обрабатываемая поверхность детали. Схема представлена на рисунке

7.

Рисунок 7 - Схема внутреннего шлифования с

продольной подачей

2) врезное;

Врезное шлифование происходит так же, как и

шлифование с продольной подачей, шлифуемая деталь вращаются так же, как и

шлифовальный круг. Этот метод применяется для чистового и обдирочного

шлифования коротких глухих и сквозных отверстий, в деталях повышенной жесткости

(шкивов, кольца, бандажи, ступицы зубчатых колес). Частая правка кругов

происходит при шлифовании глухих отверстий. Схема приведена на рисунке 8.

Рисунок 8 - Схема врезного внутреннего

шлифования

3) уступами;

Шлифование врезное происходит так же, как и

шлифование с продольной подачей, шлифуемая деталь вращаются так же, как и

шлифовальный круг. Поперечная подача шлифовального круга выполняется на

величину снимаемого припуска. Смежные участки шлифуют последовательно с

перекрытием на 3-10 мм. Применяется для чистового и обдирочного шлифования

отверстий, так же и ступенчатых, и в деталях повышенной жесткости. Схема

приведена на рисунке 9.

Рисунок 9 - Схема внутреннего шлифования

уступами

4) глубинное;

Шлифуемая деталь и шлифовальный круг вращаются

так же, как шлифование с продольной подачей на полную глубину снимаемого

припуска. Применяется для обдирочного шлифования в глухих отверстиях и сквозных

(втулки, ступицы, толстостенные цилиндры). Превосходством данного метода

является устранение отклонений формы размеров, недостатком является то, что

вследствие большого вылета и малой жесткости шпинделя станка высокая точность

не достигается. Схема приведена на рисунке 10.

Рисунок 10 - Схема внутреннего глубинного

шлифования

1.1.3 Бесцентровое шлифование

Отличие бесцентрового шлифования в том, что

деталь не закрепляют в центрах или патроне, а базируют по ранее обработанной

поверхности или обрабатываемой.

Деталь вращается от ведущего круга, окружная

скорость которого в 60-100 раз меньше, чем скорость шлифовального круга.

Бесцентровое шлифование бывает:

) с продольной подачей;

Шлифовальный и ведущий круги вращаются

однонаправленно. Деталь, установленная на опорный нож, вращается в

противоположном направлении. Перемещение детали с продольной подачей происходит

вследствие угла наклона ведущего круга и возникновения сил трения на нее.

Служит для чистового и обдирочного шлифования гладких цилиндрических

поверхностей (пальцы, кольца подшипников, крупные валы, штыри, тонкостенные

цилиндры). Производительность данного метода превышает в несколько раз

производительность шлифования в центрах. Режимы шлифования повышены благодаря

ведущему кругу и надежной опоре детали на нож. Сложность наладки при высоких

требованиях к отклонению от цилиндричности детали. Так же вызывают сложность

шлифования детали, выступы и лыски по длине. Схема приведена на рисунке 11.

Рисунок 11 - Схема бесцентрового шлифования с

продольной подачей

2) врезное;

Шлифовальный и ведущие круги вращаются

однонаправленно. Ведущий круг выполняет поперечную подачу на всю величину

припуска. Деталь вращается в противоположную сторону, опираясь на ведущий круг

и на нож. Служит для чистового и обдирочного шлифования ступенчатых, фасонных и

цилиндрических поверхностей (крестовины, цапфы, сферические пальцы, стержни

клапанов). Схема приведена на рисунке 12.

Рисунок 12 - Схема бесцентрового врезного

шлифования

3) до упора;

Деталь сначала шлифуется, как при шлифовании с

продольной подачей, а при касании её торца ведущий круг отходит назад, и деталь

освобождается. Подача осуществляется при радиальном перемещении ведущего круга

на деталь. Одновременно осуществляется подача до упора при осевом перемещении

детали вследствие угла наклона оси ведущего круга. Чистовое шлифование

цилиндрических и конических поверхностей деталей относительно небольших

размеров (хвостовики концевого режущего инструмента, стержни клапанов).

Преимуществом является большая стабильность размеров партии обработанных

деталей. Недостаток - сложность настройки, частая правка кругов. Схема

приведена на рисунке 13.

Рисунок 13 - Схема бесцентрового шлифования до

упора

1.1.4 Плоское шлифование

Плоское шлифование периферией круга выполняется

шлифовальными кругами типа ПП (ГОСТ 2424-83) диаметром 100-500 мм и шириной

8-75 мм.

Шлифуемые детали в зависимости от материала,

формы и размеров крепят на электромагнитной плите или на поверхности основного

стола.

При шлифовании торцевых поверхностей применяют

широкие круги типов ПВ и ПВД.

Чтобы сохранить рабочую скорость круга

постоянной, часто применяют станки, работающие торцом круга типа К, ЧК, ЧЦ, ПН,

а также сегменты, закрепленные в специальной сегментной головке.

В зависимости от длины обрабатываемой детали

шлифование периферией круга может осуществляться двумя способами: врезанием

(способом непрерывной поперечной подачи) или с продольной подачей (на проход).

Плоское шлифование бывает:

) врезное;

Шлифовальный круг вращаясь, выполняет

вертикальную подачу на глубину резания. Деталь в это время выполняет

возвратно-поступательное движение. Припуск в данном случае снимается за

несколько двойных проходов. Служит для чистового и обдирочного шлифования

деталей малой ширины (измерительные плитки, шпонки, линейки, плоские и

призматические направляющие). Высокая точность шлифования маложестких и тонких

деталей. Необходимость частой правки круга приводит к низкой

производительности. Схема приведена на рисунке 14.

Рисунок 14 - Схема плоского врезного шлифования

2) с большой глубиной резания;

Шлифовальный круг, вращаясь, устанавливается на

большую глубину резания. Применяется для чистового и обдирочного шлифования

деталей того же типа, что и в предыдущей операции. Схема приведена на рисунке

15.

Рисунок 15 - Схема плоского шлифования с большой

глубиной резания

3) с продольной и поперечной подачей;

Шлифовальный круг, вращаясь, устанавливается на

небольшую глубину резания. Деталь выполняет большую поперечную подачу, съем припуска

происходит за несколько двойных ходов. Служит для чистового и обдирочного

шлифования деталей достаточной жесткости и большой ширины (плиты, корпусные

детали, столы, поковки, отливки). Этот способ получил высокое распространение в

производстве. Схема приведена на рисунке 16.

Рисунок 16 - Схема плоского шлифования с

продольной и поперечной подачей

4) большой поперечной подачей и с продольной

подачей;

Шлифовальный круг, вращаясь, устанавливается на

глубину резания. При этом деталь выполняет поперечное перемещение с малой

подачей. Чтобы уменьшить износ торцовой рабочей поверхности круг правят на

конус. Служит для чистового и обдирочного шлифования деталей большой ширины.

Детали того же типа, что и в предыдущей операции. Схема приведена на рисунке

17.

Рисунок 17 - Схема плоского шлифования с

продольной подачей и большой поперечной подачей

) скруглым вращением стола станка;

Шлифовальный круг, совершает

возвратно-поступательное движение и подачу на глубину резания. Применяется для

чистового шлифования деталей небольших размеров (втулок, плоскостей разъема

корпусных деталей, торцы колец, шатунов). Схема приведена на рисунке 18.

Рисунок 18 - Схема плоского шлифования с

круговым вращением стола станка

6) с круговым вращением стола (шлифование торцом

круга);

Шлифовальный круг, вращаясь, совершает

поперечную подачу на глубину резания. Служит для чистового шлифования

(крестовин, плоскостей разъема корпусных деталей, колец). В последствии

большого контакта круга с деталью может произойти образование трещин, прижогов

и иных дефектов на обрабатываемой поверхности. Схема приведена на рисунке 19.

Рисунок 19 - Схема плоского шлифования с

круговым вращением стола

(шлифование торцом круга)

) с прямолинейной продольной и поперечной

подачей.

Вращаясь, шлифовальный круг, выполняет

поперечную подачу на величину припуска. Деталь в это время совершает

возвратно-поступательную подачу. Шпиндель круга располагают с наклоном на 1-30

(предварительное шлифование) к обрабатываемой поверхности или перпендикулярно к

ней (чистовое шлифование). Чистовое и предварительное шлифование плоских

поверхностей деталей с шириной меньше диаметра круга (суппортов столов,

направляющие станки, заточка режущего инструмента, пластин). Малая точность при

угле наклона шпинделя (образование поперечной вогнутости). Не большой нагрев

детали и хороший отвод теплоты, что исключает её коробление при угле наклона

шпинделя. Точность повышается благодаря отсутствию угла наклона шпинделя круга.

Схема приведена на рисунке 20.

Рисунок 20 - Схема плоского шлифования с

прямолинейной продольной и поперечной подачей

1.1.5 Профильное шлифование

Шлифование поверхностей деталей, образующая

которых является кривой или ломанной линией. Используется для шлифования резьб

всех типов: одно- и многозаходных, цилиндрических, конических и кольцевых с

различными профилями.

Профильное шлифование бывает:

) профилированными кругами (копирование);

Профиль шлифовального круга соответствует

профилю обрабатываемой поверхности детали. Шлифовальный круг осуществляет

вертикальную подачу врезанием, а обрабатываемая деталь имеет

возвратно-поступательное движение с подачей. Метод используется для чистового

шлифования различных деталей, имеющих относительно небольшую ширину и глубину

профиля (пуансоны, матрицы, копиры, кулачки, профильные шаблоны и калибры,

профильные поверхности измерительного и режущего инструмента). Схема приведена

на рисунке 21.

Рисунок 21 - Схема профильного шлифования

профилированными кругами

2) обкаткой (огибанием).

Сложный профиль детали образуется в результате

обкатки шлифовального круга, вращающегося и совершающего поступательную подачу.

Чистовое шлифование небольших сложных профилей, как у плоских, так и у круглых

деталей (кулачки, матрицы, копиры). Обеспечивает высокую производительность и

точность. Схема приведена на рисунке 22.

Рисунок 22 - Схема профильного шлифования

обкаткой

1.1.6 Резьбошлифование&

Резьбошлифование& - это шлифование впадин

профиляи боковых сторон резьбы. Образование винтовой поверхности

резьбообразующего инструмента осуществляется профильным инструментом.

Резьбошлифование бывает:

) наружное;

Шлифовальный круг устанавливают под углом равным

углу подъема резьбы, он возвращается в направлении противоположном вращению

детали, при шлифовании наружных резьб. Схема приведена на рисунке 23.

Рисунок 23 - Схема наружного резьбошлифования

2) внутреннее.

Подача выполняется при поступательном движении

детали вдоль шлифуемой резьбы относительно шлифовального круга. Поперечная

подача на глубину выполняется за каждый ход стола. Схема приведена на рисунке

24.

Рисунок 24 - Схема внутреннего резьбошлифования

1.1.7 Зубошлифованиеs

Применение зубошлифования в машиностроении

получили зубчатые колеса из закаленных сталей с твердостью рабочих поверхностей

HRC48-60, которое

выполняют по 4-7 квалитету точности в зависимости от условий работы. Шлифование

зубьев происходит методами обкатки или копирования. Схема приведена на рисунке

25. [1]

Рисунок 25 - Схема зубошлифования

.2 Шлифовальное оборудование

Подшипниковое производство может быть

укомплектовано различным оборудованием. Ниже рассмотрены варианты

комплектования, участка шлифовального производства ООО «ГПЗ».

1.2.1 Круглошлифовальные станки

) Специализированные шлифовальные центры с ЧПУ

EWAMATIC Line, обладающие кинематикой и шестью шпинделями, а также высокоточным

устройством правки кругов. Круглошлифовальный центр S33, изображенный на

рисунке 26. S33 предназначен для единичной и мелкосерийной обработки

шлифованием в инструментальном производстве и точной механике.

Центр S33 комплектуется в зависимости от

потребностей клиента:

- шлифовальной шпиндельной бабкой для

наружного шлифования 0° или 30° в упор, револьверной шлифовальной шпиндельной

бабкой для наружного и внутреннего шлифования;

- частотным преобразователем для

постоянной скорости резания при наружном шлифовании;

- осью с шпиндельной бабки детали для

шлифования резьб;

- поворотным столом станка для

шлифования конусов;

- станиной станка из минерального

литья;

- стандартизованным подключением

устройств и крепления деталей.

Краткая техническая характеристика S33 приведена

в таблице1.[2]

Таблица 1 - Технические характеристики станка

S33

|

Характеристика

|

Значение

|

|

Расстояние

между центрами, мм

|

650/1000

|

|

Высота

центров, мм

|

175/175

|

|

Вес

детали, кг

|

80/120

|

|

Диапазон

поворота шлифовальной шпиндельной бабки, Град

|

-15…+195

|

|

Размеры

шлифовального круга, мм

|

500

x 63 (80)

|

|

Мощность

привода кВт

|

7,

5

|

Рисунок 26 - Круглошлифовальный станок S-33

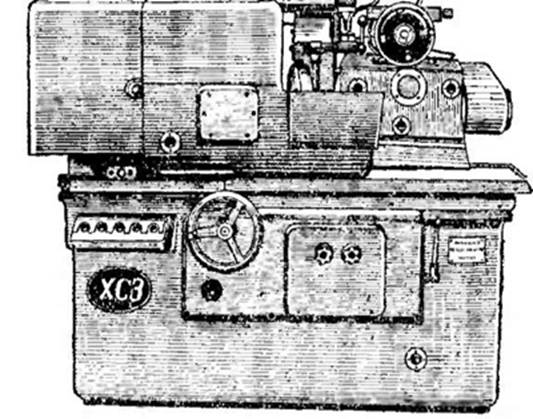

3) Станок 3486.На рисунке 27 изображён станок

3486, предназначенный для шлифования беговой дорожки внутренних колец

конических и цилиндрических роликовых подшипников.

Рисунок 27 - Круглошлифовальный станок 3486

Технические характеристики станка 3486 приведены

в таблице 2.

Таблица 2 - Технические характеристики станка

3486

|

Характеристика

|

Значение

|

|

Высота

центров, мм

|

170

|

|

Наибольший

диаметр шлифования, мм

|

150

|

|

Наименьший

диаметр шлифовании, мм

|

2

|

|

Наибольшая

длина шлифования, мм

|

16

|

|

Наибольший

угол поворота бабки изделия, град

|

20

|

|

Наименьшее

продольное перемещение стола, мм

|

400

|

|

Диаметр

шлифовального круга, мм

|

450-600

|

|

Ширина

шлифовального круга, мм

|

20-63

|

|

Производительность

станка за смену, шт

|

800-1000

|

Станок изготовляется на базе врезного

круглошлифовального станка 3152 и в основном отличается от него наличием

специального правильного прибора для автоматической правки шлифовального круга

и конструкцией передней бабки, рассчитанной на более повышенные требования к

точности шлифования колец подшипников. Правильный прибор укреплён на кожухе

шлифовального круга. [3]

1.2.2 Бесцентрошлифовальные станки

) Бесцентрошлифовальный станок 3Е183. Полуавтомат

круглошлифовальный бесцентровой модели 3Е183АМ предназначен для шлифования

гладких, ступенчатых, конических и фасонных поверхностей типа тел вращения

методом врезного или сквозного шлифования, изображен на рисунке 28. Шлифуются

изделия из чугуна, стали, цветных металлов и их сплавов до и после термической

обработки, а также изделия из различных неметаллических материалов при

соответствующем выборе абразивного инструмента и материала опорного ножа.

Полуавтомат оснащен механизмами автоматической правки шлифовального круга и

подналадки шлифовальной бабки. Основные технические характеристики представлены

в таблице 3. [4]

Таблица 3 - Технические характеристики станка

3Е183АМ

|

Характеристика

|

Значение

|

|

Размеры

обрабатываемой заготовки:

|

|

|

диаметр,

мм

|

2,

2…40

|

|

длина

(при врезном шлифовании), мм

|

до

155

|

|

длина

(шлифование «на проход») без специальных приспособлений, мм

|

до

170

|

|

Круг

шлифовальный:

|

|

|

наружный

диаметр, мм

|

400

|

|

внутренний

диаметр, мм

|

203

|

|

ширина,

мм

|

160

|

|

окружная

скорость, м/с

|

35

|

|

мощность

привода, кВт

|

11

|

|

Круг

ведущий:

|

|

|

наружный

диаметр, мм

|

300

|

|

внутренний

диаметр, мм

|

127

|

|

ширина,

мм

|

160

|

|

Характеристика

|

Значение

|

|

макс/мин

число оборотов при шлифовании мин-1

|

15/150

|

|

число

оборотов при правке мин-1

|

300

|

|

мощность

привода, кВт

|

1,

1

|

|

Суммарная

потребляемая мощность, кВт:

|

17,

6

|

|

Габаритные

размеры, мм

|

2940х2145х2100

|

|

Масса,

кг

|

4580

|

Рисунок 28 - Станок 3Е183

2) Станок МЕ397

Бесцентрошлифовальный станок предназначен для

обработки методом сквозного бесцентрового шлифования (на проход) деталей

гладкоцилиндрической формы, представлен на рисунке 29.

Рисунок 29 - Станок МЕ397

Основные технические характеристики представлены

в таблице 4. [5]

Таблица 4 - Технические характеристики станка

МЕ397

|

Характеристика

|

Значение

|

|

Размеры

обрабатываемых изделий, мм

|

D

10-200 L 100-7000

|

|

Размеры

шлифовальных кругов, мм

|

ПН600х305х500

|

|

Частота

вращения шлифовальных кругов, об/мин

|

1460

|

|

Скорость

подачи изделия, м/мин

|

до

6

|

|

Суммарная

мощность эл. двигателей, кВт

|

65

|

|

Габариты

автомата, мм

|

3050х2540х2230

|

|

Масса

автомата, кг

|

9640

|

.2.3 Внутришлифовальные станки

) Станок внутришлифовальный 3К229А

Внутришлифовальный станок 3К229, 3К228служит для

шлифования конических и цилиндрических глухих сквозных отверстий (с углом при

вершине до 60°): для станка ЗК228А модели диаметр составляет 50-300 мм и длина

доходит до 320 мм, для станка ЗК229Амодели диаметр доходит от 100 до 500 мм, а

длина до 500 мм.

Эти станки обеспечены торцешлифовальными

приспособлениями, которые позволяют шлифовать наружный торец изделия за один

установ с шлифовкой отверстия. Станки предназначены для экспортных и внутренних

поставок.

Область применения таких станков -

машиностроительные заводы с мелкосерийным и серийным производством, а также

инструментальные и ремонтные цехи этих заводов.

Станок внутришлифовальный 3К229А, представлен на

рисунке 30.

Рисунок 30 - Станок 3К229А

Основные технические характеристики 3К229А

приведены в таблице 5. [6]

Таблица 5 - Технические характеристики станка

3К229А

|

Характеристика

|

Значение

|

|

Максимальный

диаметр шлифуемого отверстия, мм

|

500

|

|

Максимальная

длина шлифования, мм

|

500

|

|

Наибольший

угол шлифуемого конуса, град.

|

60

|

|

Мощность

привода главного движения, кВт

|

7,

5

|

|

Суммарная

мощность электродвигателей, кВт

|

14,

63

|

|

Габариты

станка, мм

|

4165х1780х2000

|

|

Масса,

кг

|

7300

|

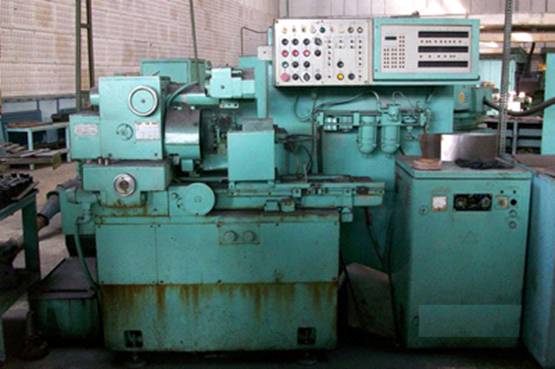

) Внутришлифовальный универсальный станок с

числовым программным управлением 3М225ВФ2, на рисунке 31. Завод изготовитель -

Саратовский станкостроительный завод. Назначение и область применения - для

шлифования цилиндрических и конических глухих и сквозных отверстий, наружных и

внутренних торцов.

Рисунок 31 - Станок 3М225ВФ2

Основные технические характеристики 3М225ВФ2

приведены в таблице 6. [7]

Таблица 6 - Технические характеристики станка

3М225ВФ2

|

Характеристика

|

Значение

|

|

Наибольший

диаметр шлифуемого отверстия, мм

|

80

|

|

Наибольшая

длина шлифуемого отверстия, мм

|

80

|

|

Частота

вращения шлифовального круга, мин-1

|

12000-150000

|

|

Частота

вращения шпинделя, мин-1

|

125-2000

|

|

Мощность

электродвигателя главного движения, кВт

|

2,

2

|

|

Габаритные

размеры, мм

|

2760х2370х1850

|

|

Масса,

кг

|

2. КОНСТРУКТОРСКАЯ ЧАСТЬ

.1 Разработка планировки

.1.1 Проектирование сборочного цеха

Основная цель - проектирование участка

шлифовального цеха. Шлифовальные цехи машиностроительных заводов имеют

различный характер в зависимости от вида изготовляемых изделий, их конструкции,

веса, вида (типа) производства, особенностей технологического процесса и

оборудования.

В данной работе проектируется шлифовальный цех

для изготовления деталей - шариковых подшипников серии 305.

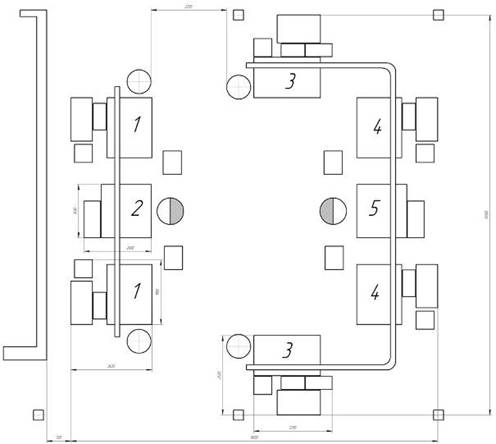

.1.2 Планировка участка сборочного цеха

Данный цех занимает площадь 1512м2.

Свободная площадь 288м2, 144м2из свободных выделена под

новую линиюшлифования шариковых подшипников серии 305.

Выбираем ширину цехового проезда, равную 2, 2 м.

План цеха, представленный в приложении, выполнен

в масштабе 1:25.

На плане цифрами указаны (см. рисунок 32):

) Станок 3МК147В - шлифование дорожки

качения кольца 305.01;

) Станок 3MZ329G - супершлифование

дорожки качения кольца 305.01;

) Станок 3МК136В - шлифование дорожки

качения кольца 305.02;

) Станок 3М205В - шлифование отверстия

кольца подшипника 305.02;

) Станок 3МК315G - супершлифование

дорожки качения кольца 305.02.

Рисунок 32- Участок шлифовального цеха

.2 Конструирование устройства

.2.1 Описание работы линии

Производственная линия для шлифования шариковых

подшипников 305 представляет собой комплекс оборудования, имеющий в своем

составе компоненты, последовательно выполняющие все действия по шлифованию

подшипников серии 305.

Загрузка всех комплектующих (кольца внутренние,

наружные), производится персоналом вручную, требуемые параметры шлифования

задаются настройками оборудования, в соответствии с технологией производства

подшипников.

Все перемещения колец между операциями

производится автоматически с заданной скоростью, при помощи ленточных

транспортеров.

Результатом работы линии являются кольца 305.01

и 305.02, готовые к сборке.

Все оборудование линии спроектировано и

изготовлено в соответствии с самыми современными требованиями производителей

подшипников.

.2.2 Состав линии

Линия состоит из следующих станков:

) Станок 3МК147В - шлифование дорожки качения

кольца 305.01;

) Станок 3MZ329G - супершлифование дорожки

качения кольца 305.01;

) Станок 3МК136В - шлифование дорожки качения

кольца 305.02;

) Станок 3М205В - шлифование отверстия кольца

подшипника 305.02;

) Станок 3МК315G - супершлифование дорожки

качения кольца 305.02.

.2.3 Устройство и принцип работы линии

Станки соединены в две параллельно работающие

линии для обработки колец 305.01 и 305.02.

) Линия шлифования колец 305.01.

В проектируемой линии обработка кольца 305.01

начинается с шлифования наружной цилиндрической поверхности на станке 3МК147В.

Станок 3МК147В - шлифование дорожки качения

внешнего кольца подшипника. Станок ЗМК147В предназначен для шлифования дорожки

качения внешнего кольца подшипника. Подходит для автоматизированного массового

производства малошумных шарикоподшипников. Возможность работы отдельно и в

автоматизированной линии производства. Отличительными чертами от других станков

данного класса являются:

- На станке применяются однополюсные

электромагнитные бесцентровые зажимы;

- В качестве рамки для шлифования и

рамки заготовки применяются сверхточные крестовые роликовые рельсы, с малым

сопротивлением трения, высокой точностью, длинным сроком службы и хорошей

жесткостью;

- На данном станке применяются триммер

дуга с гидравлическим приводом, обеспечивает надежную работу и высокую

точность;

- На данном станке применяются шпиндели

двигателей с высокой точностью, высокой мощностью и высокой жесткостью.Может

достичь 60 м/с высокоскоростного шлифования. Обеспечивает большую скорость

подачи, высокую эффективность и хорошую шероховатость поверхности;

- На данном станке применяются

серводвигатели и шариковые винты, при этом обеспечивает точность и стабильность

подачи;

- На данном станке установлены

коррекции счета, коррекции точного шлифования и коррекции после грубого

шлифования. После коррекции нового шлифовального круга может ввестив цикл

шлифования;

- Тяговый способ применяется для

загрузки и отгрузки манипулятора, обеспечивает надежность действия и высокую

эффективность;

- Полный герметический корпус, рабочее

пространство защищено герметической структурой. С четырех сторон возможно

открывать корпус, в следствии чего обеспечена легкая регулировка станка;

- Простота в эксплуатации, высокая

степень автоматизации, позволяет снизить аварии из-за человеческих ошибок к

минимуму.

Основные технические характеристики представлены

в таблице 7.

Таблица 7 - Характеристики станка ЗМК147В

|

№

|

Характеристика

|

Значение

|

|

1

|

Максимальный

внешний диаметр изделия

|

Ø72мм

|

|

2

|

Максимальная

ширина изделия

|

19мм

|

|

3

|

Максимальный

вертикальный ход рамки для шлифования

|

110мм

|

|

4

|

Радиус

кривизны желоба

|

0-5мм

|

|

5

|

Угол

поворота триммера

|

±700

|

|

6

|

Максимальная

величина передвижения по горизонтали

|

50мм

|

|

7

|

Емкость

охлаждающей емкости

|

250л

|

|

8

|

Мощность

станка

|

12кВт

|

|

9

|

Габаритные

размеры

|

|

|

Длина

|

1800мм

|

|

Ширина

|

1120мм

|

|

Высота

|

1620мм

|

|

10

|

Вес

|

3000кг

|

|

11

|

Температура

рабочей окружающей среды

|

10-450С

|

|

12

|

Влажность

окружающей среды

|

85%

|

|

13

|

Напряжения

питания

|

50

Hz 380V

|

Окончательную обработку кольца 305.01 проходят

на станке суперфиниширования 3MZ329G. Станок 3MZ329G - супершлифование дорожки

качения внешнего кольца подшипника. Станок 3MZ329G используется для обработки

колец внутренним диаметром 26-90мм. Основные характеристики станка:

- Высокая точность работы, хорошая

стабильность;

- Простота изменения параметров работы

станка;

- Электрическая и пневматическая

системы ЖК-монитора.

Автоматический цикл обработки оснащен функцией

автоматической диагностики, при помощи которой легко можно обнаружить дефект.

Основные технические характеристики представлены

в таблице 8.

Таблица 8 - Характеристики станка ЗМК147В

|

№

|

Характеристика

|

Значение

|

|

1

|

Максимальный

внешний диаметр изделия

|

Ø26-90мм

|

|

2

|

Максимальная

ширина изделия

|

8-40мм

|

|

3

|

Максимальный

вертикальный ход рамки для шлифования

|

2

|

|

4

|

Частота

вращения шпинделя

|

6000

об/мин

|

|

5

|

Частота

колебания заточного камня

|

55-550

об/мин

|

|

6

|

Угол

колебания

|

0±200

|

|

7

|

Средство

увеличения давления точильного камня

|

Пневмо

|

|

8

|

Время

обработки

|

0-30

сек

|

|

9

|

Габаритные

размеры

|

|

|

Длина

|

1900мм

|

|

Ширина

|

1700мм

|

|

Высота

|

1860мм

|

|

10

|

Вес

|

2500кг

|

) Линия шлифования колец 305.02.

В проектируемой линии обработка кольца 305.02 начинается

с шлифования наружной цилиндрической поверхности на станке 3МК136В. Станок

3MK136B предназначен для шлифования желоба внутреннего кольца подшипника,

подходит для автоматизированного массового производства малошумных

шарикоподшипников.

Возможность работы отдельно и в

автоматизированной линии производства. Отличительными чертами от других станков

данного класса являются:

- На станках применяются однополюсные

электромагнитные бесцентровые зажимы;

- В качестве кареток изделий и

коррекции применяются сверхточные крестовые роликовые рельсы, с малым

сопротивлением трения, высокой точностью, длинным сроком службы и хорошей

жесткостью;

- В качестве механизма подачи кареток

изделий и коррекции применяются серводвигатели и шариковые винты;

- Двурукие загрузочные и отгрузочные

системы обеспечивают надежность и скорость работы;

- Шлифовальный шпиндель представляет

собой гидродинамический подшипник и трехслойную структуру. Пользуется высокой

жесткостью и стабильностью;

- Полный герметический корпус, рабочее

пространство защищено герметической структурой. С четырех сторон возможно

открывать корпус, в следствии чего обеспечена легкая регулировка станка;

- Простота в эксплуатации, высокая

степень автоматизации.

Основные технические характеристики представлены

в таблице 9.

Таблица 9 - Характеристики станка ЗМК147В

|

1

|

Максимальный

внешний диаметр изделия

|

Ø82мм

|

|

2

|

Максимальная

ширина изделия

|

40мм

|

|

3

|

Максимальный

вертикальный ход рамки для шлифования

|

130мм

|

|

4

|

Радиус

кривизны желоба

|

0-15мм

|

|

5

|

Угол

поворота триммера

|

±700

|

|

6

|

Максимальная

величина передвижения по горизонтали

|

110мм

|

|

7

|

Емкость

охлаждающей емкости

|

270л

|

|

8

|

Мощность

станка

|

15кВт

|

|

9

|

Габаритные

размеры

|

|

|

Длина

|

1750мм

|

|

Ширина

|

1200мм

|

|

Высота

|

1550мм

|

|

10

|

Вес

|

4200кг

|

|

11

|

Температура

рабочей окружающей среды

|

10-450С

|

|

12

|

Влажность

окружающей среды

|

85%

|

|

13

|

Напряжения

питания

|

50

Hz

380V

|

После обработки желоба внутреннего кольца

подшипника, который будет являться базой для следующих операций, подшипник по

транспорту переходит в станок 3М205В для шлифования отверстия кольца

подшипника. Станок 3MK205B предназначен для шлифования отверстия внутреннего

кольца подшипника, подходит для автоматизированного массового производства

малошумных шарикоподшипников. Возможность работы отдельно и в

автоматизированной линии производства. Отличительными чертами от других станков

данного класса являются:

- На станках применяются однополюсные

электромагнитные бесцентровые зажимы;

- В качестве рамки для шлифования и

рамки заготовки применяются сверхточные крестовые роликовые рельсы, с малым

сопротивлением трения, высокой точностью, длинным сроком службы и хорошей

жесткостью;

- На данном станке применяются

индуктивный инструмент с двойными контактами для управления размерами;

- Приводит в движение шлифовальную

рамку двигатель туда и обратно, без всякого препятствия, обеспечивает высокую

точность и управление скоростью двигателя частотой; амплитуды и частоты могут

быть скорректированы, высокая частота: 450 раз/мин, амплитуда 0-4мм;

- На данном станке применяются

шпиндели двигателей с высокой точностью, высокой мощностью и высокой

жесткостью; обеспечивает большую скорость подачи, высокую эффективность и

хорошую шероховатость поверхности;

- На данном станке применяются

серводвигатели и шариковые винты, при этом обеспечивает точность и стабильность

подачи;

- На данном станке установлена

коррекция счета, коррекции точного шлифования и коррекция после грубого

шлифования, после коррекции нового шлифовального круга может ввести в цикл

шлифования;

- Тяговый способ применяется для

загрузки и отгрузки, обеспечивает надежность действия;

- Полный герметический корпус, рабочее

пространство защищено герметической структурой. С четырех сторон возможно

открывать корпус, в следствии чего обеспечена легкая регулировка станка;

- Пульт управления станка - сенсорный

экран и ручки, и стремиться к достижению удобной и простоты в эксплуатации,

высокая степень автоматизации, позволяет снизить аварии из-за человеческих

ошибок к минимуму.

Основные технические характеристики представлены

в таблице 10.

Таблица 10 - Характеристики станка ЗМК147В

|

1Максимальный

внешний диаметр изделияØ82мм

|

|

|

|

2

|

Максимальная

ширина изделия

|

40мм

|

|

3

|

Максимальный

вертикальный ход рамки для шлифования

|

130мм

|

|

4

|

Радиус

кривизны желоба

|

0-15мм

|

|

5

|

Угол

поворота триммера

|

±700

|

|

6

|

Максимальная

величина передвижения по горизонтали

|

110мм

|

|

7

|

Емкость

охлаждающей емкости

|

270л

|

|

8

|

Мощность

станка

|

15кВт

|

|

9

|

Габаритные

размеры

|

|

|

Длина

|

1750мм

|

|

Ширина

|

1200мм

|

|

Высота

|

1550мм

|

|

10

|

Вес

|

4200кг

|

|

11

|

Температура

рабочей окружающей среды

|

10-450С

|

|

12

|

Влажность

окружающей среды

|

85%

|

|

13

|

Напряжения

питания

|

50

Hz

380V

|

Последняя операция обработки кольца 305.02

-суперфиниширование на станке 3MZ315G. Станок 3МК315G - супершлифование дорожки

качения кольца 305.02.Станок 3MZ329G - супершлифование дорожки качения внешнего

кольца подшипника. Станок 3MZ329G используется для обработки колец внутренним

диаметром 10 - 15мм. Основные характеристики станка:

- Высокая точность работы, хорошая

стабильность;

- Простота изменения параметров работы

станка;

- Электрическая и пневматическая

системы ЖК-монитора.

Автоматический цикл обработки оснащен функцией

автоматической диагностики, при помощи которой легко можно обнаружить дефект.

Основные технические характеристики представлены

в таблице 11. [8]

Таблица 11 - Характеристики станка ЗМК147В

|

1

|

Максимальный

внешний диаметр изделия

|

Ø26-90мм

|

|

2

|

Максимальная

ширина изделия

|

8-40мм

|

|

3

|

Максимальный

вертикальный ход рамки для шлифования

|

2

|

|

4

|

Частота

вращения шпинделя

|

6000

об/мин

|

|

5

|

Частота

колебания заточного камня

|

55-550

об/мин

|

|

6

|

Угол

колебания

|

0±200

|

|

7

|

Средство

увеличения давления точильного камня

|

Пневмо

|

|

8

|

Время

обработки

|

0-30

сек

|

|

9

|

Габаритные

размеры

|

|

|

Длина

|

1900мм

|

|

Ширина

|

1700мм

|

|

Высота

|

1860мм

|

|

10

|

Вес

|

2500кг

|

.3 Расчет НДС(напряженно-деформированного

состояния) детали «Клин» с помощью системы SolidWorks

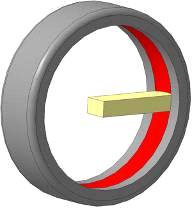

Для расчета мы берем деталь «Клин», которая

является одной из основных деталей конструкции станка сборки подшипников.

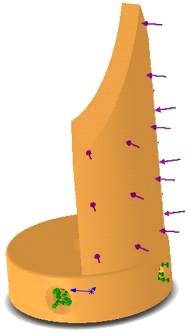

Открываем в SolidWorks файл с моделью детали Клин.m3d

- рисунок 33.

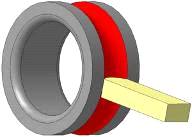

Рисунок 33 - Модель детали «Клин»

Разбиваем деталь на конечные элементы с помощью

функции Mesh - Createв системе SolidWorks- Рисунок 34.

Рисунок 34 - Разбиение детали по методу конечных

элементов

Задаем материал детали - латунь. Фиксируем

деталь в точках опоры. Задаем нагрузки, действующие на деталь - Рисунок 35.

Рисунок 35 - Приложение нагрузок

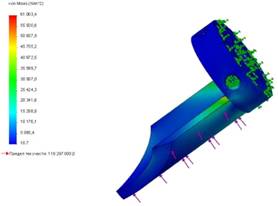

Затем в строке меню выбираем команду выполнить,

обозначающую первый вариант расчета напряжений запускаем расчет с помощью

функции расчет.

Проанализируем полученные результаты.

) Статическое напряжение.

Изменение цветов поверхности детали показывает

изменение напряжения на различных ее участках - Рисунок 36.

Рисунок 36 - Статическое напряжение

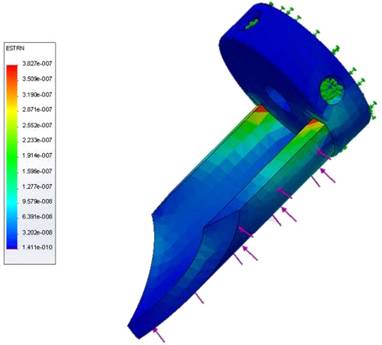

) Деформация детали изображена на рисунке 37.

Рисунок 37 - Статическая деформация детали

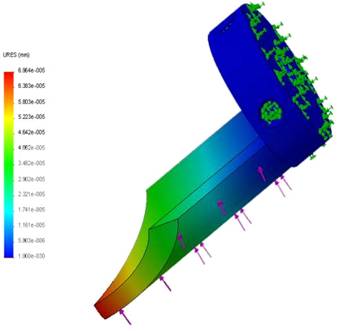

3) Проверка проектирования. Распределение запаса

прочности показано на рисунке 38.

Рисунок 38 - Коэффициент запаса прочности

Результаты расчета подтверждают, что «Клин»

спроектирован верно, задана оптимальная толщина стенок - максимальное

напряжение не превышает допустимого, а деформация невелика. Это значит, что

деталь спроектирована верно и имеет большой срок эксплуатации при нагрузках, не

превышающих расчетные.

3. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

3.1 Разработка технологического процесса

шлифования

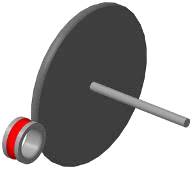

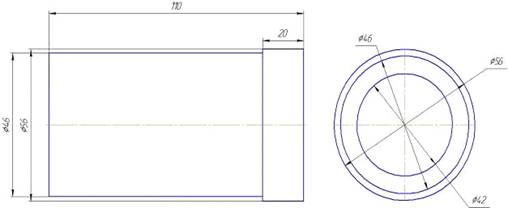

.1.1 Технические характеристики подшипника 305

Технические характеристики подшипника серии 305

представлены в таблице 12 и на рисунке 39.

Таблица 12- Технические характеристики

|

Характеристика

|

Значение

|

|

Наружный

диаметр:

|

62

мм

|

|

Внутренний

диаметр:

|

25

мм

|

|

Ширина:

|

17

мм

|

|

Радиус

фаски:

|

1.1

|

|

Ном.

частота вращения при пластической смазке:

|

11000

об/мин

|

|

Ном.

частота вращения при жидкой смазке:

|

14000

об/мин

|

|

Количество

шариков:

|

7

шт

|

|

Диаметр

шарика:

|

11.5090

мм

|

|

Масса:

|

0.23

гр

|

|

Грузоподъемность

статическая:

|

11.4

кН

|

|

Грузоподъемность

динамическая:

|

22.5кН

|

|

SKF:

|

6305

|

|

ГОСТ:

|

305

|

|

Внутренний

диаметр наружного кольца:

|

50.4

мм

Рисунок 39- Шарикоподшипник радиальный

однорядный серии 305

.1.2 Технология сборки подшипника 305

Кольца 305.01 и 305.02 для подшипника 305

шлифуются одновременно на двух параллельных линиях.

) Кольцо 305.01

.1) Шлифование торцов кольца подшипника 305.01

Оба торца шлифуются одновременно за 2 прохода на

станке 3344АЕ ЛШ054. Схема шлифования представлена на рисунке 40.

Рисунок 40 - Схема шлифования кольца подшипника

305.01

На рисунке 41 представлены технологические

наладки шлифования торцов кольца подшипника 305.01.

Рисунок 41 - Технологические наладки шлифования

торцов

.2) Шлифование наружного диаметра кольца

подшипника 305.01

Наружный диаметр шлифуется за 3 прохода на

бесцентрошлифовальном станке 2В182. Схема шлифования представлена на рисунке

42.

Рисунок 42 - Схема шлифования кольца подшипника

305.01

На рисунке 43 представлены технологические

наладки шлифования наружного диаметра кольца подшипника 305.01.

Рисунок 43 - Технологические наладки шлифования

наружного диаметра

1.3) Шлифование дорожки качения кольца

подшипника 305.01

Дорожка качения шлифуется за 1 прохода на станке

3МК147В. Схема шлифования представлена на рисунке 44.

Рисунок 44 - Схема шлифования кольца подшипника

305.01

На рисунке 45 представлены технологические

наладки шлифования дорожки качения кольца подшипника 305.01.

Рисунок 45 - Технологические наладки шлифования

дорожки качения

.4) Суперфиниш дорожки качения кольца подшипника

305.01

Суперфиниш выполняется за 1 прохода на станке 3МZ329G.

Схема шлифования представлена на рисунке 46.

Рисунок 46 - Схема шлифования кольца подшипника

305.01

На рисунке 47 представлены технологические

наладки суперфиниша дорожки качения кольца подшипника 305.01.

Рисунок 47 - Технологические наладки суперфиниша

) Кольцо 305.02

.1) Шлифование торцов кольца подшипника 305.01

Оба торца шлифуются одновременно за 2 прохода на

станке 3344АЕ ЛШ054. Схема шлифования представлена на рисунке 48.

Рисунок 48 - Схема шлифования кольца подшипника

305.02

На рисунке 49 представлены технологические

наладки шлифования торцов кольца подшипника 305.02.

Рисунок 49- Технологические наладки шлифования

торцов

.2) Шлифование дорожки качения кольца подшипника

305.02

Дорожка качения шлифуется за 1 прохода на станке

3МК136В. Схема шлифования представлена на рисунке 50.

Рисунок 50 - Схема шлифования кольца подшипника

305.02

На рисунке 51 представлены технологические

наладки шлифования дорожки качения кольца подшипника 305.02.

Рисунок 51 - Технологические наладки шлифования

дорожки качения

.3) Шлифование отверстия кольца подшипника

305.02

Отверстие шлифуется за 1 прохода на станке

3М205В. Схема шлифования представлена на рисунке 52.

Рисунок 52 - Схема шлифования кольца подшипника

305.02

На рисунке 53 представлены технологические

наладки шлифования отверстия кольца подшипника 305.02.

Рисунок 53 - Технологические наладки шлифования

отверстия

2.4) Суперфиниш дорожки качения кольца

подшипника 305.02

Суперфиниш выполняется за 1 прохода на станке

3МК315G. Схема шлифования

представлена на рисунке 54.

Рисунок 54 - Схема шлифования кольца подшипника

305.02

На рисунке 55 представлены технологические

наладки суперфиниша дорожки качения кольца подшипника 305.02.

Рисунок 55- Технологические наладки шлифования

торцов

3.2 Разработка технологического процесса

изготовления детали «Клин»

.2.1 Назначение, конструкция и анализ

технологичности детали «Клин»

Клин - одна из основных деталей конструкции

станка сборки подшипников, которая заданным образом ориентирует тела качения в

подшипнике.

Деталь состоит из цилиндрической

поверхностидиаметром 51, 1 мм, со сквозным отверстием в центре диаметром 12 мм

и 4 отверстиями с резьбой М6 с торцов для крепления детали к станку. Рабочая

поверхность представляет собой сегмент 1450 с внешним диаметром 49, 1 мм и 41,

1 мм внутренним с заострением в вершине 600. Химический состав в % материала

Л68 ГОСТ 15527 - 2004.

Материал используемый для

изготовления данной детали Л68 ГОСТ 15527

<#"897753.files/image056.jpg">

Рисунок 56 - Конструкторский чертеж детали

«Клин»

.2.3 Анализ технологичности конструкции

Технологичность конструкции детали на стадии

эскизного проектирования не может оцениваться чисто экономическими

показателями.

Технологичность конструкции определена по

соотношению положительных и отрицательных элементов.

Элементы технологичности конструкции детали:

) Деталь изготовлена из технологичного материала

- Латунь 68, которая хорошо обрабатывается лезвийными и абразивными

инструментами;

) Рациональность и простота конструкции;

) Не высокая материалоемкость и трудоемкость изготовления

детали;

) Высокая жесткость детали;

) Возможность использования типовых методов

обработки (токарная, сверлильная, фрезерная, шлифовальная);

) Возможность применения типового

технологического оборудования;

) Возможность применения типовых стандартных

инструментов.

В целом конструкция детали является

технологичной.

.2.4 Выбор метода изготовления и формы

заготовки

Метод создания заготовки определяется

назначением и конструкцией детали, материалом, техническими требованиями,

масштабом и серийностью выпуска, а также экономичностью изготовления.

Исходные данные необходимые для выбора вида

заготовки и способа ее получения:

- Материал заготовки-ЛатуньЛ68 ГОСТ 15527

<#"897753.files/image057.jpg">

Рисунок 57 - заготовка из проката

Стоимость заготовок из проката определяем по

формуле (1):

, руб., (1) , руб., (1)

где   - затраты на материал заготовки,

руб.; - затраты на материал заготовки,

руб.;

- технологическая себестоимость

операций правки, калибрования прутков, разрезки их на штучные заготовки вычисляем

по формуле (2): - технологическая себестоимость

операций правки, калибрования прутков, разрезки их на штучные заготовки вычисляем

по формуле (2):

, руб., (2) , руб., (2)

где   - приведенные затраты на рабочем

месте, коп./ч; - приведенные затраты на рабочем

месте, коп./ч;

- штучное или штучно калькуляционное

время выполнения заготовительной операции (правки, калибрования, разгрузки и

др.). - штучное или штучно калькуляционное

время выполнения заготовительной операции (правки, калибрования, разгрузки и

др.).

По данным приведенные затраты,

приходящиеся на 1 ч работы оборудования, имеют следующие значения: резка

заготовок на отрезном станке модели РРS-270THP, работающих

ленточным ножовочным полотном 2360х19х0, 9, руб./час 280, 2, правка на

автоматах, руб./ч 1000.

Затраты на материал определяются по

массе проката, требующегося на изготовление детали, и массе сдаваемой стружки.

При этом необходимо учитывать стандартную длину прутков и отходы, в результате

не кратности длине находим по формуле (3):

, руб., (3) , руб., (3)

где   - масса заготовки, кг; - масса заготовки, кг;

- цена 1 кг материала заготовки,

руб.; - цена 1 кг материала заготовки,

руб.;

- масса готовой детали, кг; - масса готовой детали, кг;

- цена 1 т отходов, руб. - цена 1 т отходов, руб.

Данную формулу (4)преобразуем в

следующий вид:

руб., (4) руб., (4)

где   - масса металла на изготовление

партии деталей, кг; - масса металла на изготовление

партии деталей, кг;

- масса партии деталей, кг. - масса партии деталей, кг.

В качестве заготовки используем сортовой

фасонный прокат: круг горячекатаный по квалитету h14,

ГОСТ 2590-88. Диаметр проката назначаем 55 мм. Стандартный прокат поставляется

длиной l = 6 м.

Определим стоимость материала, необходимого на

изготовление партии заготовок.

Заготовка нарезается штучно из стандартного

проката длиной l = 108 мм

(предусмотрен припуск на чистовую подрезку и шлифовку торцов по 2, 0 мм на

сторону). Толщина пропила Lп

= 0, 9 мм.

Определим число заготовок из одного прутка

длиной l = 6 м:

n = 6000 / (108+0,

9) = 55, 096, принимаем n

= 56 шт.

Для изготовления партии необходимо следующее

количество прутков, определяется по формуле (5):

, шт, (5) , шт, (5)

= 600/56 = 10, 7шт, = 600/56 = 10, 7шт,

Для изготовления партии деталей

необходимо Z = 11

прутков.

Общая масса металла, требуемая для

изготовления партии деталей, устанавливается по формуле (6):

кг, (6) кг, (6)

где  -диаметр проката, м; -диаметр проката, м;

- общая длина проката, м; - общая длина проката, м;

- плотность металла. - плотность металла.

Получаем:

Определим общую массу партии

деталей.

Массу деталей партии рассчитываем по

формуле (7):

(7) (7)

Масса отходов (концевые, стружка)

устанавливается по формуле(8):

(8) (8)

Стоимость тонны материала (Латунь

Л68 ГОСТ 15527

<#"897753.files/image082.gif"> руб., (9) руб., (9)

Стоимость материала на одну деталь:

Стоимость получения заготовки

(технологическая себестоимость) включает в себя стоимость отрезки на

ленточнопильном станке, которую определяем по формуле (10):

(10) (10)

, ,

Стоимость заготовки из проката

составляет:

, ,

2) Стоимость заготовки из отливок

Эскиз заготовки представлен на рисунке 58.

Рисунок 58 - заготовка из отливки

Стоимость заготовок, получаемых методом отливок

можно с достаточной точностью определить по формуле (11):

, руб., (11) , руб., (11)

где   - базовая стоимость тонны заготовки,

руб./т; - базовая стоимость тонны заготовки,

руб./т;

kt, kc, kb, km, kn -

коэффициенты зависящие от класса точности, группы сложности, массы, марки

материала и объема производства заготовок.

Стоимость кованых заготовок

(полученных на молотах, прессах) определяется следующим образом. За базу

принимаем стоимость 1 тоны поковок С = 590000 руб. Коэффициенты: kt = 1

зависящий от точности;kc = 0, 75; kb = 2;km = 1, 4

коэффициент материала;kn = 1.

Масса заготовки Qзаг= 0, 765 кг.

Стоимость заготовки получаемой на

ГКМ определим исходя из себестоимости:

., .,

Sков = 413, 4

руб.,

Получаем, что стоимость одной

заготовки получаемой отливкой, дешевле, чем заготовка из проката, примерно в 1,

43 раз.

3.2.5 Выбор плана обработки детали

При исследовании технологического процесса

следует руководствоваться следующими принципами:

- При обработке у заготовок всех

поверхностей в качестве технологических баз для первой операции целесообразно

использовать поверхности с наименьшими припусками;

- в первую очередь следует

обрабатывать те поверхности, которые являются базовыми в дальнейшей обработке;

- далее выполняют обработку тех

поверхностей, при снятии стружки с которых в меньшей степени уменьшается

жесткость детали;

- в начале технологического процесса

следует осуществлять те операции, в которых велика вероятность получения брака

из-за дефекта.

- Технологический процесс записывается

пооперационно, с перечислением всех переходов.

Виды обработки детали: токарная, сверлильная,

фрезерная, шлифовальная, слесарная.

Маршрут изготовления детали включает следующие

операции:

- токарная;

- сверлильная с ЧПУ;

- вертикально-фрезерная;

- шлифовальная;

- слесарная;

- контрольная.

Маршрут обработки детали приведен в таблице 15.

Таблица 15 - Маршрут обработки детали

|

Операция

|

Состав

переходов

|

Оборудование

|

|

1.

Токарная

|

1.

Подрезать торец 2. Точить диаметр 51, 1 мм. 3. Сверлить диаметр 12 мм.

|

Универсальный

токарно-винторезный станок 1К62

|

|

Переустановить

заготовку

|

|

1.

Точить диаметр 49, 1 мм. 2. Расточить отверстие диаметром 41, 1

|

Универсальный

токарно-винторезный станок 1К62

|

|

Операция

|

Состав

переходов

|

Оборудование

|

|

2.

Сверлильная с ЧПУ

|

1.

Сверлить отверстия 4 шт. диаметром 5 мм. 2. Зенкеровать 4 отверстия диаметром

10 мм 2×45◦

3.

Нарезать резьбу М6 в 4 отверстиях.

|

Координатно-сверлильный

с ЧПУ 2Р135РФ2

|

|

Переустановить

заготовку

|

|

3.

Вертикально-фрезерная

|

1.

Фрезеровать обод 2. Фрезеровать клин

|

Вертикально-фрезерный

6Р80Г

|

|

4.Шлифовальная

|

1.

Шлифовать внешний диаметр 51, 1. 2. Шлифовать диаметр 41, 1 3. Шлифовать клин.

|

Кругло-

шлифовальный 3М151 Плоско- шлифовальный 3Г71М

|

|

5.

Слесарная

|

Острые

кромки притупить, маркировать.

|

|

|

6.Контрольная

|

1.

Проверка габаритных размеров. 2. Проверка резьбовых отверстий.

|

|

|

|

|

|

|

Маршрут обработки детали

- токарная;

-сверлильная;

- вертикально - фрезерная;

- шлифовальная;

- слесарная;

- контрольная.

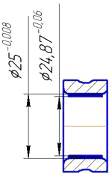

.2.6 Выбор и расчет припусков на обработку

Определим припуск на обработку внешней

цилиндрической поверхности Æ 51, 1h9.

Шероховатость данной поверхности должна быть не грубее чем Ra

6, 3. Детали - тела вращения, в самоцентрирующихся патронах по наружному

диаметру с прижимом к торцевой поверхности.

Технологический маршрут изготовления данной

детали записываем в таблице 16. В таблицу также записываем соответствующие

заготовки и каждому технологическому переходу значения элементов припуска.

Суммарное пространственное отклонение

определяется геометрическим сложением.

Суммарное пространственное отклонение определяем

по формуле (12):

мкм, (12) мкм, (12)

где  =100 мм- длина вылета деталь из

патрона; =100 мм- длина вылета деталь из

патрона;

=0, 7 мкм- удельная кривизна

заготовок из отливки диаметрами от 25 до 50 мм после правки. =0, 7 мкм- удельная кривизна

заготовок из отливки диаметрами от 25 до 50 мм после правки.

, ,

Остаточное пространственное

отклонение:

- После предварительного точения:

- После окончательного точения:

Расчет минимальных значений припусков

производим, пользуясь основной формулой (13):

мкм, (13) мкм, (13)

Минимальный припуск:

- Под предварительное растачивание:

- Под чистовое растачивание:

- Под шлифование:

Расчетный размер (dp)

заполняется, начиная с конечного (в данном случае чертежного) размера,

последовательным прибавлением расчетного минимального припуска, каждого

технологического перехода.

Таким образом, имея расчетный (чертежный)

размер, после последнего перехода 51, 1 для остальных переходов получаем:

Записав в соответствующей графе расчетной

таблицы значения допусков на каждый технологический переход и заготовку, в

графе «Наибольший предельный размер» определим их значения для каждого

технологического перехода, округляя расчетные размеры увеличением их значений.

Округление производим до того же знака десятичной дроби, с каким дан допуск на

размер для каждого перехода. Наибольшие предельные размеры вычисляем

прибавлением допуска к округленному наименьшему предельному размеру:

Предельные значения припусков   определяем, как разность наибольших

предельных размеров, а определяем, как разность наибольших

предельных размеров, а   - как разность наименьших

предельных размеров предшествующего и выполняемого переходов. - как разность наименьших

предельных размеров предшествующего и выполняемого переходов.

Общие припуски   и и   рассчитываем так же, как и в

предыдущем примере, суммируя промежуточные припуски и записывая их значения

внизу соответствующих граф. рассчитываем так же, как и в

предыдущем примере, суммируя промежуточные припуски и записывая их значения

внизу соответствующих граф.

Таблица 16 - Расчет припусков и

предельных размеров по технологическим переходам на обработку поверхности Æ 51, 1h9

|

Технологические

переходы обработки поверхности Æ 51, 1h9

|

Элементы

припуска, мкм

|

Расч.

припуск 2Zmin

|

Расч.

размер dр, мм

|

Допуск

, мкмПредельный размер,

ммПредельные значения припусков, мкм , мкмПредельный размер,

ммПредельные значения припусков, мкм

|

|

|

|

Rz

|

T

|

|

|

|

|

dmin

|

dmax

|

|

|

|

Заготовка

(h10)

|

100

|

100

|

1050

|

|

51,

457

|

120

|

51,

457

|

51,

577

|

|

|

|

Точение

черновое (h8)

|

50

|

50

|

63

|

2·100,

63

|

51,

257

|

46

|

51,

257

|

51,

303

|

200

|

274

|

|

Точение

чистовое (h6)

|

30

|

30

|

42

|

2·60,

63

|

51,

137

|

19

|

51,

137

|

51,

156

|

120

|

147

|

|

Шлифование

|

5

|

15

|

|

2·20,

63

|

51,

097

|

8

|

51,

097

|

51,

1

|

45

|

56

|

|

Итого:

|

|

365

|

477

|

.2.7 Расчет режимов резания

Режим резания устанавливаем, исходя из

особенностей обрабатываемой детали и характеристики режущего инструмента и станка.

Приведём расчет на примере технологического перехода - черновое точение.

) Длина рабочего хода формуле (14):

(14) (14)

где   - длина резания, мм; - длина резания, мм;

- подвод, врезание, перебег

инструмента, мм; - подвод, врезание, перебег

инструмента, мм;

- дополнительная длина хода,

вызванная в отдельных случаях особенностями наладки и конфигурации детали, мм. - дополнительная длина хода,

вызванная в отдельных случаях особенностями наладки и конфигурации детали, мм.

2) Глубина резания устанавливается по

формуле (15):

(15) (15)

где   - наибольший диаметр заготовки, мм; - наибольший диаметр заготовки, мм;

- наименьший диаметр заготовки, мм. - наименьший диаметр заготовки, мм.

Так как для черновой обработки

глубину резания принимают t = 3- 5 мм, то черновую на этом участке выполним 1

раз.

3) Назначаем подачу:

Для черновой обработки принимают S= 0, 3…1, 5  , для чистовой - 0, 1…0, 4 мм/об. , для чистовой - 0, 1…0, 4 мм/об.

, ,

Ориентировочные значения скорости резания для

наружного точения по стали приведены в таблице17.

Таблица 17 - Скорости резания для наружного

точения, м/мин

|

Материал

резца

|

Обрабатываемый

металл

|

Вид

обработки

|

|

|

Черновая

|

Чистовая

|

|

Твердый

сплав Т15К6

|

Л68

|

100-140

|

150-200

|

Определяем частоту вращения по формуле (16):

где  - скорость резания, - скорость резания,   ; ;

- наибольший диаметр заготовки, мм. - наибольший диаметр заготовки, мм.

Принимаем:   = 500 = 500

4) Расчет действительной скорости резания

устанавливаем по формуле (17):

где   - наибольший диаметр заготовки, мм; - наибольший диаметр заготовки, мм;

- частота вращения, - частота вращения,

5) Минутная подачу принимаем по формуле

(18):

(18) (18)

Режимы резания представлены в

таблица 18.

Таблица 18 - Режимы резания

|

Технологические

переходы

|

Элементы

режимов резания

|

|

L, мм

|

t, мм

|

S, мм/об

|

V, м/мин

|

n, об/мин

|

S, мм/мин

|

|

1

|

2

|

3

|

4

|

5

|

7

|

|

Подрезать

торец

|

58

|

3

|

1,

5

|

91, 06

|

500

|

800

|

|

Черновое

точение

|

26

|

1,

5

|

1

|

104

|

1300

|

1300

|

|

Чистовое

точение

|

26

|

0,

5

|

0,

2

|

104

|

1300

|

260

|

|

Сверлить

отверстие

|

17

|

12

|

0,

08

|

101,

5

|

1900

|

152

|

|

Точить

|

106

|

2

|

1,

5

|

133,

13

|

400

|

600

|

|

Расточить

отверстие

|

84

|

1,

5

|

0,

5

|

105,

5

|

400

|

200

|

|

Сверлить

4 отверстия

|

25

|

5

|

0,

08

|

102,

05

|

1300

|

100

|

|

Зенкеровать

4 отверстия

|

18

|

5

|

0,

4

|

96,

08

|

1700

|

100

|

|

Нарезать

резьбу

|

4

|

1

|

0,

06

|

99,

2

|

7900

|

3000

|

|

Фрезеровать

обод

|

84

|

3

|

1,

5

|

105,

5

|

400

|

600

|

|

Фрезеровать

клин

|

45

|

2

|

1,

5

|

98,

91

|

700

|

1000

|

.2.8 Техническое нормирование времени операций

В производстве определяем норму

штучно-калькуляционного времени для всех операций, кроме шлифовальных по

формуле (19):

Для шлифовальных операций устанавливаем по

формуле (20):

где   - подготовительно-заключительное

время - 30 мин; - подготовительно-заключительное

время - 30 мин;

- количество деталей в партии - 600

шт; - количество деталей в партии - 600

шт;

- основное время, мин; - основное время, мин;

- время на установку и снятие

детали, мин; - время на установку и снятие

детали, мин;

- время на закрепление и открепление

детали, мин; - время на закрепление и открепление

детали, мин;

- время на приемы управления, мин; - время на приемы управления, мин;

- время на измерение детали, мин; - время на измерение детали, мин;

=1- коэффициент мелкосерийного

производства; =1- коэффициент мелкосерийного

производства;

- время на техническое обслуживание

рабочего места; - время на техническое обслуживание

рабочего места;

- время на организационное

обслуживание, мин; - время на организационное

обслуживание, мин;

- время перерывов на отдых и личные

надобности, мин; - время перерывов на отдых и личные

надобности, мин;

- время на обслуживание рабочего

места, отдых и естественные. - время на обслуживание рабочего

места, отдых и естественные.

Результаты определения   записываем в таблицу 19. записываем в таблицу 19.

Таблица 19- Сводная таблица

технических норм времени по операциям, мин

|

Наименование

операции

|

|

|

|

|

|

|

|

|

|

|

Токарная

|

1,

388

|

0,

5

|

0,

42

|

0,

12

|

-

|

2,

6

|

1,

985

|

30

|

3,

14

|

|

Вертикально-фрезерная

|

1,

55

|

0,

7

|

0,

59

|

0,

14

|

-

|

2,

8

|

2,

324

|

27

|

4,

6

|

|