Проект модернизации механизма подачи четырехстрогального станка С26-2

Содержание

Введение

.

Обзор отечественных и зарубежных

.1

Зарубежные продольно-фрезерные станки

.2

Отечественные продольно-фрезерные станки

.3

Инструмент

.

Технико-экономическое обоснование проекта

.1

Назначение и область применения

.2

Описание работы станка

.3

Техническое задание на модернизацию четырехстороннего продольно-фрезерного

станка С26-2

.

Расчет режимов резания

.1

Скорость резания, м/с

.2

Скорость подачи, м/мин

.3

Подача на зуб

.

Силовой и мощностной расчет станка

.

Инструкция по эксплуатации

.1

Система смазки

.

Распаковка

.

Транспортировка

.1

Подготовка к первоначальному пуску и первоначальный пуск

.2

Настройка, наладка и режим работы

.3

Регулировки

.4

Особенности разборки и сборки при ремонте

.5

Уход за режущим инструментом

.6

Требования безопасности

Заключение

Список

использованных источников

Введение

фрезерный станок резания мощностной

Древесина - это материал. С давних времен

человек стал пользоваться данным материалом и использовал его не только при

строительстве различных построек, сооружений и домов, но в быту и искусстве.

В настоящее время из древесины изготавливают до

тысячи наименований продукции. Это стало возможным за счет эффективного

использования древесины и сочетания ее с новыми материалами, что позволило улучшить

ее свойства.

Одним из наиболее перспективных сегментов спроса

сегодня является обширная и очень диверсифицированная сфера использования

продукции деревообработки в домостроении. В XXI веке приоритеты отдаются

возведению домов из возобновляемого и вторичного сырья. В большей степени к

этому относится малоэтажное деревянное домостроение. Поэтому во всем мире стали

активно обсуждаться темы строительства жилых домов из древесины. Стали широко

проводиться исследования в данной области. Большие усилия прилагались по

реализации результатов исследований на практике. Перспектива деревянного

строительства обуславливается также высоким значением экологических, социальных

и экономических факторов, а также тем, что древесина - единственный

возобновляемый экологически чистый природный материал. Для России древесина

является к тому же традиционным строительным материалом, что еще более

увеличивает возможность ее использования в деревянном домостроении

индустриального масштаба. На ее территории сосредоточено более трети мировых

запасов (81,6 млрд. куб. метров) леса, основную массу которых (78%) составляют

хвойные породы, которые наиболее пригодны для строительства.

Глубокая переработка древесины на территории

России и Программа малоэтажного строительства - вот те направления, заданные

российским правительством, которые сейчас являются «двигателем» отечественной

деревообработки. Так, сегодня, в связи с колоссальным увеличением потребности в

экологически чистом жилье, резко возросла популярность такого вида строительных

материалов, как клееный и цельный брус, различного вида погонажные изделия.

Такие задачи возлагаются во всем мире на четырехсторонние продольно-фрезерные

станки.

. Обзор отечественных и зарубежных

четырёхсторонних продольно-фрезерных станков

.1 Зарубежные продольно-фрезерные станки

Четырехсторонние продольно-фрезерные станки

фирмы Вайнинг (Германия).

Четырехсторонние продольно-фрезерные станки

предназначены для плоской и профильной обработки пиломатериалов с четырех

сторон за один проход.

На рисунке 1.1 представлен общий вид станка

«Profimat 26 Super».

Рисунок 1.1 - Общий вид станка «Profimat 26

Super»

На рисунке 1.2 представлен общий вид станка

«Hydromat 23 С».

Рисунок 1.2 - Общий вид станка «Hydromat 23 С»

В таблице 1 представлены технические

характеристики станков.

Таблица 1 - Технические характеристики

|

Параметры

|

Модель

|

|

|

Profimat-26S

|

Hydromat

23

|

|

Размер

обрабатываемой заготовки, мм: ширина

|

20...230

8…120

|

20...230

|

|

толщина

|

8...160

|

|

Количество

фрезерных головок, шт.

|

4...6

|

5...10

|

|

Частота

вращения фрезерных головок, об/мин

|

6000

|

6000

|

|

Скорость

подачи, м/мин

|

5...24

|

6…80

|

|

Мощность,

кВт

|

29,0

|

|

|

Габарит,

мм -длина

|

3319

|

6200

|

|

-ширина

|

1592

|

1850

|

|

-

высота

|

1550

|

1600

|

Станки Beaver

Особенности станков: скорость вращения шпинделей

от 6000 об/мин и выше, высокопрочная мощная станина, которая гасит вибрации,

надежная подача заготовки с пневмоприжимами, смазка стола и центральная система

смазки, повышенной мощности двигатели, которые позволяют выполнить профильную

обработку с большим съемом, поворотный универсальный шпиндель. Компактное

размещение всех узлов и агрегатов и длинная база станка делают возможным его

использование в любых технологических цепочках, где требуется четырехсторонняя

обработка.

Станки комплектуются подшипниками, которые

отвечают повышенному классу точности известного шведского производителя SKF, в

станках тяжелой серии используются высокоточные гидрозажимные многоножевые

фрезы. На рисунке 1.3 представлен общий вид станка.

Рисунок 1.3 - Общий вид станка

В таблице 2 представлены технические

характеристики станков.

Таблица 2 - Технические характеристики

|

Наименование

показателей

|

Beaver

423

|

Beaver

523

|

Beaver

723U СЕ

|

|

Характеристика

обрабатываемого материала: -ширина, мм -толщина, мм

|

20-230

8-160

|

18-230

8-160

|

18-230

8-160

|

|

Диаметры

шпинделей, мм

|

60

|

60

|

40

|

|

Минимальная

длина заготовки, мм

|

250

|

250

|

250

|

|

Частота

вращения шпинделей, об./мин

|

6000

|

6000

|

6000

|

|

Скорость

подачи материала, м/мин

|

6-32

|

6-45

|

6-24

|

|

Диаметр

обрабатывающего инструмента, мм (мин/макс)

|

110/200

|

108/200

|

108/200

|

|

Общая

установленная мощность, кВт

|

37,6

|

46,6

|

67,28

|

|

Габаритные

размеры, мм: длина ширина высота

|

3550

1176 1700

|

3760

1700 1730

|

5670

1890 1750

|

|

Масса,

кг

|

3000

|

4000

|

5900

|

|

|

|

|

|

На рисунке 1.4 изображены элементы станка.

а) б)

Рисунок 1.4 - Элементы станка:

а) механизм подачи заготовок; б) настройка

направляющей линейки

.2 Отечественные продольно-фрезерные станки

Четырехсторонние продольно-фрезерные станки

С16-1, С16 2, С16Ф-1

Станки предназначены для плоской и профильной

обработки досок и брусьев и используются на мебельных, строительных и других

деревообрабатывающих предприятиях. Они могут использоваться как индивидуально,

так и в составе автоматических линий.

На рисунке 1.5 изображен общий вид С16-1.

Рисунок 1.5 - Общий вид С16-1

В таблице 3 приведены технические характеристики

станков.

Таблица 3 - Техническая характеристика

|

Параметры

|

|

Модель

|

|

|

С10-2

|

С16-1

|

С16-2

|

С16Ф-1

|

|

Размеры

обрабатываемого материала, мм: - ширина

|

15

100

|

32...160

|

32...160

|

32...160

|

|

-толщина

|

6...50

|

10...80

|

10...80

|

10...80

|

|

Скорость

подачи, м/мин

|

3...30

|

8...40

|

8...40

|

8...40

|

|

Суммарная

мощность двигателей, кВт

|

16,6

|

21,5

|

30,0

|

31,0

|

|

Габарит

станка, мм длина

|

3100

|

3200

|

3950

|

5000

|

|

ширина

|

1250

|

1650

|

2050

|

2050

|

|

высота

|

1500

|

1550

|

1550

|

1550

|

|

Вес

станка, кг

|

3800

|

3300

|

3800

|

4600

|

Четырехсторонние продольно-фрезерные станки

модели С16-42, С16- 43М, С16-51, С25-4АМ, С25-5А.09, С26-2Н (ООО «Боровичский

завод деревообрабатывающих станков»)

Станки предназначены для профильного и плоского

фрезерования брусков, планок, досок, выпуска половой доски, вагонки, плинтуса,

наличника и другого фасонного погонажа из обрезного бруса или обрезной доски, в

том числе для изготовления, профилированного домостроительного бруса. Заготовка

обрабатывается одновременно с четырёх сторон при постоянной механической

подаче.

Область применения - это производство изделий

столярно-строительных, мебельного и деревообрабатывающего производства,

домостроение.

Станки имеют четыре суппорта: нижний, правый,

левый, верхний, и некоторые модели оснащены калевочным суппортом. Профильные

работы могут быть выполнены верхней, калевочными и боковыми фрезами. Могут быть

установлены пилы для деления обрабатываемого материала по ширине на шпиндель

калевочного суппорта. Калевочный суппорт необходим для работы в нижнем

положении.

Для того, чтобы устранить вибрацию при работе

станка, важно, чтобы все механизмы станка были установлены на массивной

чугунной литой станине.

Механизм подачи станка рассредоточенного типа с

верхними и нижними приводными подающими роликами. Верхние подающие ролики с

рифлением «волчий зуб» дают возможность обрабатывать заготовки любой влажности.

Передние и задние секционные прижимы полностью удаляют «вырывы» на входе и выходе

заготовки из зоны резания и оснащены направляющим элементом, который

обеспечивает точное их базирование и лёгкость настройки. Конструкция станка

обеспечивает быструю переналадку фрез на заданный размер. Когтевая защита

исключает возможность обратного выброса заготовки. Все фрезы имеют защитные

кожухи, которые одновременно являются стружкоприёмниками с патрубками для

подсоединения к пылеулавливающим агрегатам.

Станки изготавливаются в климатическом

исполнении УХЛ 4 по ГОСТ 15150.

Передний стол станков - длинный в базовой

комплектации. Для установки суппортов на размер обработки с точностью 0,1 мм в

базовой комплектации устанавливаются цифровые отсчетные устройства.

На рисунках 1.6, 1.7, 1.8 представлен общий вид

станков.

Рисунок 1.6 - Общий вид С16-51

Рисунок 1.7 - Общий вид С25-4АМ

Рисунок 1.8 - Общий вид С26-2Н

В таблице 4 представлены технические

характеристики станков.

Таблица 4 - Технические характеристики

|

Параметры

|

С16-42

|

С16-43М

|

С16-51

|

С25-4АМ

|

С25-5А.09

|

|

Размер

обрабатываемой

|

|

|

|

|

|

|

заготовки,

мм

|

|

|

|

|

|

|

-

ширина

|

32-160

|

32-160

|

32-160

|

50-250

|

55-260

|

|

-толщина

|

10-100

|

10-125

|

10-125

|

12-160

|

20-230

|

|

Количество

фрезерных головок, шт.

|

4

|

4

|

5

|

5

|

5

|

|

Частота

вращения фрезерных головок, об/мин

|

6000

|

6000

|

5600

|

5600

|

5600

|

|

Скорость

подачи, м/мин

|

7-13

|

10,15,20

|

7-35

|

7-35

|

7-35

|

|

Мощность,

кВт

|

17,5

|

20,5

|

42,6

|

49,6

|

60.1

|

|

Габарит,

мм:

|

|

|

|

|

|

|

-длина

|

|

2315

|

4950

|

4770

|

4770

|

|

-

ширина

|

|

1475

|

1370

|

1560

|

1560

|

|

-

высота

|

|

1435

|

1840

|

1870

|

1870

|

|

Масса,

кг

|

|

1500

|

4950

|

5200

|

5200

|

.3 Инструмент

На четырехсторонних продольно-фрезерных станках

осуществляется плоская и профильная обработка прямолинейных заготовок с четырёх

сторон в размер за один проход. Станки данной группы в зависимости от ширины

фрезерования на лёгкие - для обработки профильных мебельных и столярных деталей

шириной до 160 мм, средние - для обработки столярных плоских и профильных

деталей шириной до 250 мм и тяжелые- для обработки погонажных изделий и

пиломатериалов массового выпуска шириной до 650 мм.

На четырехсторонних продольно-фрезерных станках

применяются насадные цельные, составные и сборные фрезы.

Цельные фрезы (рисунок 1.9) изготавливают из

одной заготовки легированной стали (например, Х6ВФ, HRСэ=56-60). Так в них

можно выделить высокую точность и хорошую уравновешенность, что дает

возможность эксплуатировать его при высокой частоте вращения шпинделя. Важно

применять такие фрезы для массовой обработки нормализованных профилей деталей.

Цельные фрезы бывают затылованными (с кривой задней поверхностью зубьев) и

незатылованными (с прямой задней гранью). Зубья цельных фрез могут оснащаться

пластинками из твердого сплава, закаленных инструментальных сталей и алмаза.

Рисунок 1.9 - Цельная фреза

Составные фрезы (рисунок 1.10) состоят из двух и

более цельных для обработки сложных (двухсторонних) профилей.

Рисунок. 1.10 - Составные фрезы

Сборные фрезы (рисунок 1.11) - имеют корпус,

который изготавливается из конструкционной стали, и вставные (сменные) ножи из

ценной легированной стали. Для того, чтобы обработать детали сложного профиля

за один проход без последующего шлифования применяют профильные ножевые головки

и строгальные гидрозажимные головки со сменными режущими элементами. Сменные

ножи сборных фрез могут быть оснащены высокопрочными материалами: быстрорежущая

сталь, твердый сплав или алмаз.

Рисунок 1.11 - Сборные фрезы

Ножи для фрезерования служат сменными режущими

инструментами ножевых головок. Крепление ножей - центробежно-клиновое: нож

удерживается клиновой планкой, поджимаемой болтом; во время вращения вала

центробежные силы, действующие на клин, приводят к возрастанию удерживающих нож

сил трения по поверхностям корпуса и клина. Материал ножей - сталь 8ХНФТ или

Х6ВФ, HRC=57 - 61. Материал корпуса ножей - сталь 10.

Качество продукции, получаемой на

четырехстороннем станке, определяется несколькими параметрами: качеством

инструмента и его заточкой; возможностью регулировки столов станка по отношению

к режущему инструменту (зазор между максимальным радиусом резания и столом

должен быть не более 2-3 мм - такой зазор исключает подрезание заготовки при

входе и выходе из зоны резания); количеством ударов ножа на миллиметр

поверхности; точностью изготовления станка и т.д.

Точность станка определяется несколькими

основными параметрами:

Точность изготовления станины.

Станки имеют цельнолитую чугунную станину,

усиленную ребрами жесткости. Станины обязательно проходят цикл искусственного

старения чугуна для снятия внутренних напряжений после литья.

Дальнейшая обработка станины, литых площадок под

установку моторов, литых узлов для установки шпиндельных групп производится на

высокопрецизионном центре с ЧПУ. Острые грани, образующиеся после обработки,

обязательно шабрятся.

Столы и линейки изготовлены методом стального

литья, также обрабатываются на центре с ЧПУ. Их рабочие поверхности имеют

покрытие из хрома (твердость HRC 70) толщиной 0,3 мм, нанесенное гальваническим

способом, что гарантирует износостойкость рабочих поверхностей и, как

следствие, высокую точность обработки пиломатериалов на весь срок эксплуатации

станков.

. Статическая и динамическая балансировка всех

вращающихся элементов. Такие детали, как приводные шкивы, зажимная гайка,

основной рабочий шпиндель, электродвигатель, шкив электродвигателя, должны быть

динамически сбалансированы как по отдельности, так и в сборе. О произведённой

балансировке говорит наличие балансировочных отверстий. Есть ещё один способ

проверки: положить руку на работающий станок- вибрацию от несбалансированных

деталей вы почувствуете сразу.

. Точность выставления шпинделей. Она

характеризуется точностью исполнения ходовых винтов, исключающих люфты.

Точность выставления не должна превышать 0,005 мм.

. Надежная система фиксации обрабатываемой

заготовки в станке. Она исключает биение детали влево - вправо и вверх- вниз по

ходу заготовки. Данная функция обеспечивается надлежащим количеством подающих

роликов и прижимных башмаков (например, на шестишпиндельном станке должно быть

не менее 9 рядов подающих роликов), а также достаточным количеством боковых

подающих подпружиненных роликов и жестких упоров, и наличием нижних подающих

роликов, которые облегчают скольжение заготовки по столу. Межцентровое

расстояние между верхними подающими роликами не должно превышать 200-250 мм, от

этого зависит минимальная длина обрабатываемой заготовки. Также нужно обратить

внимание на то, что при близком расположении нижних подающих роликов к верхним

горизонтальным шпинделям ухудшается точность обработки, так как при попадании

на ролик заготовка неизбежно приподнимается и уходит от базы, что приводит к

искажению её размеров.

Плавная регулировка скорости подачи дает

возможность выбрать наилучший режим обработки, а карданный привод вращения

роликов более предпочтителен перед цепным из соображений надежности. Кроме

того, усилие прижима должно регулироваться с пульта оператора в зависимости от

породы древесины и режимов обработки. Желательно чтобы это была раздельная

регулировка для 2-3 подающих каскадов, тогда величину прижима можно идеально

установить на каждой последовательной операции фрезерования.

Боковые прижимы необходимы для более точного

базирования заготовок во время прохождения всех этапов обработки в

четырехстороннем станке. Также в качестве опции может предлагаться

автоподатчик, но это оправдано только при очень большой производительности.

. Легкость скольжения заготовки по столу. Её

обеспечивают нижние приводные подающие ролики и автоматическая или

полуавтоматическая система смазки стола, которая обеспечивает плавность

скольжения детали и препятствует налипанию смолы на подающий стол при обработке

хвойных пород древесины.

. Биение шпинделя современного станка должно

быть в пределах 0,001 мм, что обеспечивается правильным исполнением конструкции

шпинделя. Точность можно измерить при помощи индикаторной стойки.

Станок также должен быть удобен в обслуживании и

настройке. Все узлы станка должны быть легкодоступны, а для смазки движущихся

узлов желательно иметь узел централизованной смазки - это минимизирует время на

переналадку и обслуживание станка. Наличие реверса подачи позволяет освободить

заготовку из зоны резания при заклинивании.

К готовой продукции предъявляются серьезные

требования по качеству продукции (шероховатость поверхности, точность

геометрических размеров). Существует несколько технических путей решения этой

задачи. К примеру, компания Weinig одна из первых применила в четырехсторонних

стенках гидрозажим инструмента, когда зазор при посадке выбирается мягкой полой

втулкой, заполняемой смазкой под давлением 300 атм., а также джойнсер -

заточной камень, подтачивающий лезвия в процессе вращения фрезы. Он и выводит

их на одну рабочую траекторию. Как один из вариантов повышения жесткости

инструментального вала, на него устанавливается контропора, которая

поддерживает его консольную часть при вращении.

. Технико-экономическое обоснование проекта

Важно знать, что лесопильные и

деревообрабатывающие предприятия работают в условиях постоянно изменяющегося

рынка, что способствует постоянному развитию и усовершенствованию парка

технологического оборудования. Систематическое обслуживание оборудования, его

модернизация и доукомплектация есть основные мероприятия, которые направлены на

сохранение конкурентоспособности. Изменение сырьевого рынка, рост ассортимента

продукции, ужесточение требований к качеству, а также изменения

законодательства направляют к необходимости проведения модернизации

оборудования.

Модернизация дает возможность повысит

эффективность работы предприятий и способна существенно увеличить объемы

производства. Также замена или обновление некоторых агрегатов или

технологических линий продлевает срок работы всего завода. Для этого любое

предприятие применяет свой индивидуальный подход к каждому этапу проекта

модернизации каждого лесопильного потока или завода в целом и обновляет

частично или полностью определенную технологическую цепочку, или линию.

Модернизация также может касаться как отдельно

взятого узла, так и части производственной линии. Зачастую имеет место

ситуация, когда технологическая линия или агрегат уже несколько устарели

морально и износились физически, однако не всегда целесообразно менять их

полностью, а достаточно лишь провести локальную модернизацию.

Экономически наиболее оправдана модернизация

производства, обеспечивающая не только сиюминутное простое функционирование

предприятия, но и четко спланированное перспективное развитие в условиях

изменяющегося рынка.

2.1 Назначение и область применения

Станки предназначены для плоского и профильного

фрезерования досок, планок, брусков, выпуска вагонки, половой доски, наличника,

плинтуса и другого фасонного погонажа из обрезной доски или бруса, в том числе

для изготовления, профилированного домостроительного бруса. Заготовка

обрабатывается одновременно с четырёх сторон при постоянной механической

подаче.

Область применения - производство

столярно-строительных изделий, мебельные и деревообрабатывающие производства,

домостроение.

.2 Описание работы станка

Станки имеют четыре суппорта: нижний, правый,

левый, верхний, и некоторые модели оснащены калевочным суппортом. Профильные

работы могут выполняться боковыми, верхней и калевочными фрезами. Для деления

обрабатываемого материала по ширине на шпиндель калевочного суппорта могут быть

установлены пилы. Калевочный суппорт предназначен для работы в нижнем

положении.

Все механизмы станка установлены на массивной

чугунной литой станине, устраняющей вибрацию при работе станка.

Механизм подачи станка рассредоточенного типа с

верхними и нижними приводными подающими роликами. Верхние подающие ролики с

рифлением «волчий зуб» обеспечивают обработку заготовок любой влажности.

Секционные передние и задние прижимы полностью устраняют «вырывы» на входе и

выходе заготовки из зоны резания и оснащены направляющим элементом,

обеспечивающим точное их базирование и простоту настройки. Конструкция станка

обеспечивает быструю переналадку фрез на заданный размер. Когтевая защита

исключает возможность обратного выброса заготовки. Все фрезы имеют защитные

кожухи, которые одновременно являются стружкоприёмниками с патрубками для

подсоединения к пылеулавливающим агрегатам.

.3 Техническое задание на модернизацию

четырехстороннего продольно-фрезерного станка С26-2

Основание для разработки

Разработать проект модернизации механизма подачи

четырехстрогального станка С26-2.

Приказ № 08.00/2114

Назначение изделия

Станок предназначен для плоского и профильного

фрезерования досок, планок, брусков; выпуска вагонки, половой доски, наличника,

плинтуса и другого фасонного погонажа из обрезной доски или бруса; в том числе

для изготовления, профилированного домостроительного бруса.

Область применения

Предприятия и цеха по производству

столярно-строительных изделий, клееного бруса и щита, производству профильных

погонажных изделий, производству мебели, стандартного домостроения и другие

деревообрабатывающие производства.

Завод-изготовитель Боровичский Завод

Деревообрабатывающих станков (БЗДС)

Источники информации рекомендуемые для

разработки:

Техническая документация Боровичского ЗДС ГКБД;

Промышленный образец станка С26-2 Боровичского

ЗДС.

В таблице 5 представлена техническая характеристика

модернизируемого станка С26-2.

Таблица 5 - Техническая характеристика

модернизируемого станка С26-2

|

Параметры

|

С26-2

|

|

Размер

обрабатываемой заготовки, мм

|

|

|

-

ширина

|

50-260

|

|

-толщина

|

10-125

|

|

Наибольшая

толщина снимаемого слоя, мм.

|

10

|

|

Количество

фрезерных головок, шт.

|

4

|

|

Частота

вращения фрезерных головок, об/мин

|

5000

|

|

Размеры

инструмента (Биар, х dnoc), мм.

|

180x60

|

|

Скорость

подачи, м/мин

|

10-40

|

|

Мощность,

кВт

|

31.5

|

|

Габарит,

мм:

|

|

|

-длина

|

2900

|

|

-ширина

|

1400

|

|

-

высота

|

1500

|

|

Масса,

кг

|

3265

|

Норма обслуживания 2 оператора

.4 Выбор инструмента

На станке применяется насадные цилиндрические

профилипые сборные дереворежущие фрезы с креплением на двух цангах по ГОСТ

14956-79.

Фреза насадная цилиндрическая профильная сборная

предназначена для обработки древесины и древесных материалов на фрезерных и

четырёхсторонних продольно-фрезерных станках. Фреза ИМЕЕТ корпус, изготовленный

из конструкционной стали, и вставные (сменные) ножи из ценной легированной

стали. Диаметр фрезы - 180 мм.

Крепление ножей - центробежно-клиновое: нож

удерживается клиновой планкой, поджимаемой болтом; во время вращения вала

центробежные силы, действующие на клин, приводят к возрастанию удерживающих нож

сил трения по поверхностям корпуса и клина.

Материал ножей - сталь 8ХНФТ или Х6ВФ, HRC=57 -

61. Материал корпуса фрезы - сталь 45ХН.

3. Расчет режимов резания

Для определения режимов резания задаются все

исходные данные, относящиеся к обрабатываемым заготовкам, включая толщину

сострагиваемого слоя древесины, модель станка, время работы режущего

инструмента между переточками и коэффициент загрузки станков в течение рабочего

времени ш. При выполнении расчетов необходимо ориентироваться на применение

стального инструмента с углом резания δ=60...70°.

Схема процесса фрезерования приведена на рисунке

3.1.

Рисунок 3.1 - Схема продольного цилиндрического

фрезерования древесины

.1 Скорость резания, м/с

, (3.1)

, (3.1)

где диаметр окружности резания, мм

=Dв+3мм = 180 + 3 = 183мм (3.2)

где DB - диаметр ножевого вала, мм,частота

вращения фрезерного инструмента, мин'1;

3.2 Скорость

подачи, м/мин

3.2 Скорость

подачи, м/мин

, (3.3)

, (3.3)

где Uz подача на зуб, мм;- число резцов фрезы;-

частота вращения фрезы, мин

.3 Подача на зуб

ограниченная шероховатостью фрезерной

поверхности определяется по формуле

=  =

=

=

3мм, (3.4)

=

3мм, (3.4)

где  -

длина волны формируемой одним резцом

-

длина волны формируемой одним резцом

Подача на зуб ограниченная мощностью

электродвигателя, механизм резания Т, определяется по формуле

, (3.5)

, (3.5)

где h-высота сострагиваемого слоя-коэф.

учитывающий затупление резцов

, (3.6)

, (3.6)

где  -приращение

радиуса затупление резцов за время работы, мкм.

-приращение

радиуса затупление резцов за время работы, мкм.

, (3.7)

, (3.7)

где А -приращение радиуса затупления резцов за

1м пути резания, мкм, для мягких пород А =0,0008- время работы резцов,

мин’-коэф. загрузки станков в течение рабочего времени, m’ =0,8

-радиус закругления

режущих кромок резцов после заточки, мкм для фрез и ножей

-радиус закругления

режущих кромок резцов после заточки, мкм для фрез и ножей  =5

=5

Р-фиктивная касательная сила резания по задней

грани резца, м/мин Р=1,6+0,036 Qc -ширина строгания, мм-кинематический угол встречи

на ширине длины срезаемой стружки

, (3.8)

, (3.8)

где  -давление

стружки по передней грани резца, МПа для сосны и ели

-давление

стружки по передней грани резца, МПа для сосны и ели

=(0,2 + 0,004 •

=(0,2 + 0,004 • )•

)• + (0,07 + 0,0015

+ (0,07 + 0,0015 )v-(5,5 + 0,15

)v-(5,5 + 0,15 ), (3.8)

), (3.8)

где v-скорость резания, м/с при v<50 м/с

необходимо вместо v подставить выражение 90-v

Тогда

=arcsin

=arcsin =6°, (3.9)

=6°, (3.9)

=0.104, (3.10)

=0.104, (3.10)

= (0,2 + 0,004• 6)

• 60 + (0,07 10,0015 - 6)•(90 - 47,8)-(5,5+0,15•6) = 10,38Мпа

= (0,2 + 0,004• 6)

• 60 + (0,07 10,0015 - 6)•(90 - 47,8)-(5,5+0,15•6) = 10,38Мпа

=1,36 + 0,036 • Qc =1,8 МПа, (3.11)

В

таблице 6 приведена подача на зуб.

В

таблице 6 приведена подача на зуб.

Таблица 6 - Подача на зуб

|

Скорость

подачи, м/мин

|

Значения

|

|

|

23,6

|

|

|

28,9

|

|

|

5-42

|

- рассчитано по

мощности двигателя

- рассчитано по

мощности двигателя

- по шероховатости

- по шероховатости

- по паспорту

- по паспорту

Принимаем  =23,6м/мин

=23,6м/мин

. Силовой и мощностной расчет станка

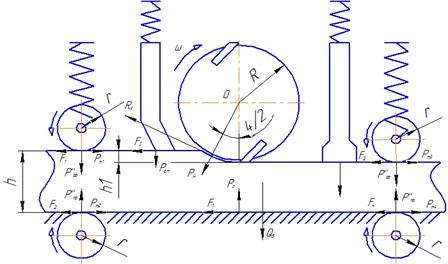

На рисунке 4.1 представлена расчетная схема.

Рисунок 4.1- Расчетная схема

Исходные данные

Диаметр ножевого вала D=180 мм

Число ножей z=4 шт.

Число оборотов ножевого вала n=5000 мин^-1

Скорость подачи U=23.6 м/мин

Толщина снимаемого слоя h=2-3 мм

Ширина строгания B=260 мм

Продолжительность непрерывной работы T=4 часа

Диаметр подающих вальцов d=40 мм

Вес заготовки G=39 кг

Расчет механизма подачи

Первая головка

(4.1)

(4.1)

где  -сумма

сопротивлений подачи;

-сумма

сопротивлений подачи;

- коэффициент

запаса;

- коэффициент

запаса;

(4.2)

(4.2)

где  -

сопротивления подачи ножевой головки;

-

сопротивления подачи ножевой головки;

- сопротивления

стружкаломателя;

- сопротивления

стружкаломателя;

- сопротивление

прижима;

- сопротивление

прижима;

- сопротивления

стола;

- сопротивления

стола;

- сопротивление

валиков;

- сопротивление

валиков;

(4.3)

(4.3)

где  -

касательная сила;

-

касательная сила;

- угол контакта

резца с древесиной, град;

- угол контакта

резца с древесиной, град;

(4.4)

(4.4)

где  -

табличное значение удельного сопротивления резания;

-

табличное значение удельного сопротивления резания;

- поправочный

коэффициент учитывающий породу;

- поправочный

коэффициент учитывающий породу;

- поправочный

коэффициент на влажность;

- поправочный

коэффициент на влажность;

- поправочный

коэффициент на время;

- поправочный

коэффициент на время;

, (4.5)

, (4.5)

, (4.6)

, (4.6)

, (4.7)

, (4.7)

(4.8)

(4.8)

- сила нажима

стружкаломателя;трения при скольжении древесины по столу;

- сила нажима

стружкаломателя;трения при скольжении древесины по столу;

где  -

коэффициент запаса тягового усилия;

-

коэффициент запаса тягового усилия;

- касательная сила;

- касательная сила;

,

,

где  -

сила давления прижима;

-

сила давления прижима;

=0,25∙69,9=17,5

=0,25∙69,9=17,5

=17,5∙0,4=6,9

=17,5∙0,4=6,9

,

,

=

=

Где  -

коэффициент трения при качении падающих валиков по дереву;радиус падающих

валиков, мм;

-

коэффициент трения при качении падающих валиков по дереву;радиус падающих

валиков, мм;

( 4.10)

( 4.10)

(4.11)

(4.11)

(4.12)

(4.12)

Вторая головка

(4.13)

(4.13)

(4.14)

(4.14)

(4.15)

(4.15)

, (4.16)

, (4.16)

=0,25∙14,09=3,5H

=0,25∙14,09=3,5H

=3,5∙0,4=1,4H

=3,5∙0,4=1,4H

, (4.17)

, (4.17)

(4.18)

(4.18)

Третья головка

Четвертая головка

(4.20)

(4.20)

(4.21)

(4.21)

(4.22)

(4.22)

, (4.23)

, (4.23)

=0,25∙68,8=17,2H

=0,25∙68,8=17,2H

=17,2∙0,4=6,8H

=17,2∙0,4=6,8H

,

,

(4.25)

(4.25)

Пятая головка

Суммарная мощность

По техническим характеристикам станка модели

C-26 мощность электродвигателя механизма подачи

Доработка механизма подачи

Продольно-фрезерный четырехсторонний станок С-26

не имеет возможности выводить последнюю обрабатываемую заготовку из станка. Это

несколько усложняет окончание работы на данном станке, т.к. последнюю заготовку

необходимо извлекать вручную. Это требует дополнительного внимания персонала. К

тому же, если заготовки будут поступать не равномерно, возможно незначительное

ухудшение качества продукции.

Это возможно решить при помощи достаточно

простого дублирующего устройства подачи расположенного со стороны выхода

продукции. Это устройство состоящее из двух валиков, один из которых закреплен

без смещения в вертикальном положении, а второй перемещается в вертикальном

направлении и подпружинен. Также механизм регулируется под определенную толщину

обрабатываемой заготовки за счет ослабления четырех болтов крепления и смещения

вверх или вниз. Валики имеют обрезиненную поверхность во избежание повреждения

продукции. Верхний валик приводится в движение за счет цепной передачи от

основного механизма подачи. Для этого на валу механизма подачи устанавливается

звездочка. Такая же и на дублирующем механизме.

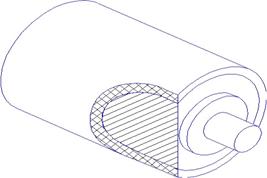

На рисунке 4.2 представлены прижимные валики

дублирующего механизма подачи.

Рисунок 4.2 - Прижимные валики дублирующего

механизма подачи

5. Инструкции по эксплуатации

Для первоначального пуска станка и

регламентированного обслуживания необходимо проводить работы по смазке

агрегатов станка.

.1 Система смазки

Смазка станка обеспечивается:

разбрызгиванием, что обеспечивается наличием

смазки в корпусе редуктора привода подачи, а уровень масла контролируется по

маслоуказателю (редуктор);

периодической системой густой смазки,

осуществляемой с помощью пресс-масленок, заполняемых ручным шприцем

(направляющие, подшипники);

Указания по эксплуатации системы смазки.

Перед пуском станка необходимо:

залить в редуктор привода подачи

профильтрованное через сетку с отверстиями не более 0,1 мм масло

«Индустриальное 20» ГОСТ 20799-75 до верхнего уровня маслоуказателя;

прошприцевать пресс-масленки смазкой ВНИИН-228

ГОСТ 12330-66 до появления ее между трущимися поверхностями, излишнюю смазку

удалить мягкой ветошью;

все неокрашенные поверхности смазать тонким

слоем масла «Индустриальное 20» с помощью смоченной в масле салфетки.

Применение смазочных материалов, не

предусмотренных данным руководством, запрещается. Смену смазки производить:

в редукторе механизма привода после первых 200

часов работы, в дальнейшем один раз в 6 месяцев, при замене масла корпус

редуктора промыть бензином или обезвоженным фильтрованным керосином;

смазку неокрашенных поверхностей станка

производить ежесменно, предварительно протерев их чистой мягкой ветошью.

Осмотр смазочной системы производить один раз в

3 месяца.

6. Распаковка

Станок отправляется потребителю в собранном

виде, упакованным в ящик согласно ведомости комплектации. При обнаружении

повреждений ящика до распаковки необходимо составить акт с участием

представителя транспортной организации.

К месту установки станок рекомендуется

транспортировать в упакованном виде. При транспортировке краном соблюдать

указания, о местах захватов, нанесенные на ящике.

Транспортировку на катках производить при

диаметре последних не более 70 мм. Кантовать и подвергать ящик ударам

запрещается. По наклонной плоскости перемещать ящик разрешается только в

направлении полозьев под углом не более 15°.

При распаковке сначала снимается верхний щит, а

затем-боковые. Необходимо следить за тем, чтобы не повредить станок распаковочным

инструментом. После распаковки составляется акт соответствия комплектности

станка упаковочной, ведомости и результатов осмотра.

. Транспортировка

При транспортировании распакованного станка

краном во избежание повреждения станка под канаты подложить деревянные

подкладки. Подвергать станок сильным толчкам запрещается.

Перед установкой необходимо удалить

консервационные антикоррозионные покрытия, пользуясь для этого сначала

деревянной лопаточкой, а затем хлопчатобумажными салфетками, смоченными бон

«ином или обезвоженным керосином. Во избежание повреждения окраски пользоваться

ацетоном, дихлорэтаном и другими органическими растворителями запрещается.

После удаления антикоррозийных покрытий

неокрашенные поверхности смазать тонким слоем масла «Индустриальное 20» ГОСТ

20799 - 75.

Станок устанавливается на фундаменте с глубиной

заложения, выбираемой в зависимости от грунта, но не менее 600 мм и крепится к

нему пятью фундаментными болтами диаметром. 20 мм и длиной 400 мм.

При выборе места установки станка и электрошкафа

необходимо предусмотреть возможность свободного доступа ко всем механизмам для

их обслуживания и ремонта.

Точность работы станка зависит от правильности

его установки. После установки на фундамент производится выверка станка на

горизонтальность с помощью уровня. Отклонение от горизонтальности столов

станины в продольном и поперечном направлениях не должно быть больше 0,1/1000.

Выверенный станок подливается на фундаменте цементным раствором М300, после

затвердевания, которого гайки фундаментных болтов затягиваются.

.1 Подготовка к первоначальному пуску и

первоначальный пуск

Если первоначальный пуск станка производится

более чем через два месяца после отгрузки с завода-изготовителя, или в случае

хранения станка при повышенной влажности, необходимо проверить сопротивление

изоляции электрооборудования.

При сопротивлении меньше 0,5 мОм произвести

сушку электрооборудования.

Заземлить станок и электрошкаф подключением к

общей цеховой системе заземления.

Подключить станок к электросети, проверив

соответствие напряжения сети и электрооборудования станка.

Ознакомившись с назначением органов управления,

проверить от руки работу всех механизмов станка.

Выбор скорости подачи производить только на

ходу.

Выполнить указания, изложенные в разделах

«Система смазки» и «Электрооборудование», относящиеся к пуску.

При отсутствии смазки работа на станке не

допустима.

После подключения станка к электросети

опробовать электродвигатели вхолостую, обратив особое внимание на правильность

направления вращения шпинделей и вальцов. Если смотреть с конца шпинделя, то

нижняя и левая фрезы должны вращаться по часовой стрелке, а верхняя и

правая-против часовой стрелки. Направление вращения вальцов должно обеспечивать

движение материала к фрезам.

Произвести обкатку станка на холостом ходу в

течение 2-х часов. Установившаяся избыточная температура подшипников двигателей

фрез не должна быть выше 55°С, а подшипников механизма и привода подачи - 30°С.

Появление вибрации свидетельствует о

неисправности станка. Вибрация должна немедленно устраняться регулировкой

механизмов, вызывающих вибрацию.

Кожухи ограждений фрез подключить к

аспирационной системе. Надежное удаление стружки из зоны резания обеспечивается

при минимальной скорости воздуха в отводящих патрубках 17-19 м/с и расходе воздуха

1000 м3/ч в кожухах горизонтальных и 970 м3/ч в кожухах вертикальных фрез.

.2 Настройка, наладка и режим работы

Все работы по настройке и наладке станка

производить при отключенном напряжении в электрошкафу.

Цилиндрические сборные фрезы с цангами насаживаются

на шпиндели и затягиваются гайками. Фасонные фрезы насаживаются на шпиндели

вместе с цанговыми оправками. При установке фасонных фрез на коротких цанговых

оправках последние могут быть установлены в любом месте по оси шпинделя. На

длинных цанговых оправках могут быть установлены как отдельные фрезы, так и

набор фрез, осевая установка которых производится с помощью проставных колец.

Долговечность работы режущего инструмента и

качество обработки изделий зависят от правильности его установки. Радиальное

биение режущих кромок и торцевое биение фрез не должно превышать 0,05 мм. При

установке режущего инструмента следует обращать особое внимание на правильную

установку ножей, на состояние цанговых оправок и проставных колец, не допуская

применения их при повышенном биении.

Биение режущего инструмента значительно

сокращает срок службы подшипников двигателей.

Скорость резания постоянна и настройки не

требует, так как зависит от числа оборотов шпинделей (5000 об/мин.) и диаметра

фрез.

Настройка станка на размер обрабатываемой

детали. Настройка станка производится установкой прижимов, когтевой защиты,

подающих вальцов и суппортов по шкалам с ценой деления 1 мм.

Для получения размеров детали с допусками не

менее 1 мм, винты горизонтального и вертикального перемещений боковых и

верхнего суппортов снабжены лимбами с ценой деления 0,2 мм.

Настройка производится в порядке расположения

регулируемых механизмов и приспособлений в направлении подачи заготовок:

передний боковой прижим устанавливается на

ширину заготовки; -ограничитель толщины с ловителями (когтями) устанавливается

на толщину заготовки;

нижние вальцы и поворотный столик

устанавливаются на величину снимаемого с нижней пласти заготовки припуска;

фреза нижнего горизонтального суппорта по

лезвиям ножей выставляется заподлицо со столом станины;

верхние подающие вальцы устанавливаются на

толщину заготовки;

передняя и средняя траверсы устанавливаются на

толщину заготовки;

боковой прижим устанавливается на ширину

заготовки;

правый вертикальный суппорт при работе

цилиндрической фрезой устанавливается на толщину снимаемого припуска, при этом

лезвия ножен должны быть заподлицо со следующей за фрезой направляющей

линейкой. При работе фасонной фрезой величина горизонтального перемещения

правого суппорта определяется из условия получения полного профиля,

вертикальное перемещение при этом производится таким образом, чтобы профиль

обработки правой стороны заготовки соответствовал заданному по отношению к

нижней пласти;

левый вертикальный суппорт при работе

цилиндрической фрезой устанавливается на заданную ширину обработки. При работе

фасонной фрезой настраивается так же, как и правый суппорт;

верхний суппорт при работе цилиндрической фрезой

устанавливается на толщину обработки. При работе фасонной фрезой настраивается

так же, как и вертикальные суппорты.

При работе фасонными фрезами насадки боковых

линеек могут быть передвинуты от оси фрез.

Во избежание поломки падающего механизма

установка переднего бокового прижима и когтей на величину, большую размеров

заготовки, а верхних падающих вальцов, на величину, меньшую толщины заготовки,

запрещается.

После выполнения указанных операций на малой

подаче производится пробная обработка нескольких заготовок, после которой

проверяется соответствие размеров обработанной детали заданным, а в случае

необходимости производится дополнительная подстройка соответствующих суппортов.

Операция пробной обработки и подстройки, в

зависимости от требований точности, может производиться несколько раз.

После достижения заданных размеров обрабатываемой

детали все настраиваемые механизмы и приспособления тщательно закрепляются

соответствующими зажимными устройствами и установочными болтами или гайками.

.3 Регулировки

Регулировка механизма подачи

В процессе эксплуатации станка для

восстановления его первоначальных параметров может потребоваться регулирование

отдельных его механизмов.

Регулирование натяжения ремня вариатора

производится регулировкой натяжения пружины на валу двигателя подачи с помощью

гаек. При значительной вытяжке ремня его натяжение может регулироваться

поворотом подмоторной плиты с помощью упорного винта.

При ослаблении пружин прижима верхних ведущих

вальцов натяжение производится с помощью гаек. После затягивания гаек проверить

остаточный ход пружин следующим образом:

маховичком поднять верхние вальцы;

положить на нижние вальцы строганный деревянный

брусок определенной толщины;

маховичком опустить вальцы по указателю на

толщину бруска, маховичком прижать верхние вальцы до упора, при этом разница в

показаниях указателя толщины должна быть не менее 15 мм. Регулировка пружин

боковых прижимов и прижимов перед ней и средней траверсы производится вращением

регулировочных винтов. При этом, также как при регулировке пружин верхних

вальцов, запас хода установленных на заданный размер прижимов должен быть не

менее 15 мм.

Регулировка положения нижних подающих вальцов и

стола

Регулировка производится в следующем порядке:

на стол станка установить контрольную линейку

таким образом, чтобы ее конец свешивался над нижними вальцами;

ослабив контргайки винтов, отрегулировать

положение верхней кромки столика и вальцов так, чтобы они лежали на одной линии

со столом. Допустимое отклонение ±0,2 мм, определяется с помощью щупа;

затянуть контргайки и вновь определить положение

столика и вальцов, в случае отклонения их положения от нормального произвести

повторную регулировку.

.4 Особенности разборки и сборки при ремонте

При выполнении ремонтных работ накладные столы и

направляющие линейки без особой необходимости не снимать. Если по каким-либо

причинам столы или линейки были сняты, то при их установке руководствоваться

нормами точности.

При ремонте подающего механизма обеспечить

предварительную затяжку пружин таким образом, чтобы при установке верхних

вальцов по шкале на величину «50» расстояние между верхними и нижними вальцами

было равно 45 мм.

Предварительную затяжку пружин прижимов верхних

вальцов произвести до начального усилия 100 кгс.

Так как штифтовка двигателей к плитам при сборке

станка на заводе производится индивидуально, рекомендуется каждый снимаемый

двигатель устанавливать на прежнее место.

.5 Уход за режущим инструментом

Станок комплектуется фрезами насадными

профильными цилиндрическими дереворежущими сборными по ГОСТу 14956-69, на

которых установлены ножи профильные с фигурной режущей кромкой для фрезерования

древесины по ГОСТу 6567-75.

Для профильной обработки деталей на шпиндели

боковых суппортов устанавливаются соответствующие профильные фрезы.

Качество обработки деталей, а также безаварийная

работа станка в значительной степени зависят от состояния и правильной

установки режущего инструмента.

Ножи сборных фрез должны соответствовать

требованиям ГОСТа 6567 - 75 и устанавливаться так, чтобы режущие кромки ножей

лежали на одной окружности. Допускаемое отклонение 50 мкм.

Каждая фреза комплектуется ножами, отвечающими

следующим требованиям:

отклонения от номинальных размеров не должны

превышать: по длине ±1 мм, ширине ±0,5 мм, по толщине ±0,2 мм;

разница в массе ножей, устанавливаемых на одной

фрезе, должна быть не больше 0,3 г.

Установка ножей, имеющих раковины, трещины,

глубокие царапины, заусенцы, а также ножей, покрытых ржавчиной, погнутых и

коробленых, и имеющих другие дефекты, не допускается.

Заточку ножей производить на заточном станке с

применением точильных камней соответствующей твердости и зернистости. При

заточке снимать минимальный слой металла, не допуская перегрева ножа. После

заточки отклонение от прямолинейности лезвия ножа не должно превышать 70 мкм на

длине 300 мм, наличие на фаске ножа заусенцев, окалины, шлифовочных поверхностных

трещин недопустимо. Степень остроты лезвий должна доходить до 2 - 4 мкм.

Практически необходимую остроту лезвия можно определить следующим образом: если

смотреть вдоль лезвия, освещенного ярким электрическим или дневным светом, то

на нем не должно просматриваться блестящих точек.

Особое внимание следует обращать на

неуравновешенность режущего инструмента, которая не должна превышать: для

горизонтальных фрез - 9 Г/см, для вертикальных - 5 Г/см.

.6 Требования безопасности

Общие правила техники безопасности

Необходимо соблюдать все общие правила техники

безопасности при работе на деревообрабатывающих станках. К обслуживанию станка,

допускаются лица, сдавшие техминимум и изучившие настоящую инструкцию.

Запрещается:

допускать к обслуживанию станка лиц без специального

разрешения мастера или лица его заменяющего;

держать на станке какие-либо предметы или

инструмент;

производить чистку и смазку станка на ходу во

время его работы;

использовать для чистки и уборки сжатый воздух;

работать тупым режущим инструментом;

обрабатывать обледеневший материал или материал

с гвоздями, проволокой и т.п.;

тормозить фрезы бруском или иным предметом;

открывать ограждения станка до полной его

остановки;

оставлять включенный станок без надзора;

работать с поднятыми или неисправными «когтями»;

работать в неисправной спецодежде и без

индивидуальных средств защиты органов слуха от шума.

Перед началом работы необходимо:

проверить установку ножей и их крепление;

подтянуть ослабленные болты и гайки;

проверить освещение станка;

убрать со станка посторонние предметы;

проверить наличие и надежность заземления;

проверить на холостом ходу торможения

электродвигателей фрез, которое не должно превышать 40-45 секунд. Увеличение

времени торможения выше указанной величины свидетельствует о неисправности

системы торможения.

Периодически необходимо проверять работу

блокировки ограждений фрез. Неисправность блокировки может быть причиной

несчастного случая.

Работа при неисправной системе торможения и

блокировки запрещается.

Все работы по наладке и регулировке станка

производить только при отключенном напряжении в электрошкафу.

По окончании работы отключить станок от

электросети, убрать станок и рабочее место. При обнаружении неисправностей

станка, а также при аварии немедленно отключить станок от электросети и вызвать

наладчика или мастера.

Техника безопасности при работе с фрезой

. Перед тем, как устанавливать или снимать фрезу

необходимо обесточить её;

. Во время работы фреза должна быть защищена

кожухом;

. Нельзя класть руки на рабочий стол и снимать

заготовку со стола до полной остановки фрезы;

. Нельзя держать и подавать заготовку на фрезу

руками;

. Нельзя обрабатывать заготовку, превышающую

предельно допустимые размеры или не соответствующую настройкам станка;

. Нужно правильно выбирать фрезу и всегда

поддерживать её режущие кромки остро заточенными;

. При фрезеровании нужно следить, чтобы руки и

одежда были как можно дальше от рабочего стола;

. Каждую новую фрезу необходимо испытывать не

менее 5 минут на допустимой скорости вращения. Во время тестирования нужно

держаться подальше от фрезы. Использовать фрезу можно только после проверки;

. На станке необходимо работать в защитных очках

и наушниках;

. Нельзя превышать предельно допустимое число

оборотов фрезы;

. Перед пуском всегда необходимо убедиться, что

фреза затянута, а защитный кожух тщательно закрыт;

. Каждый раз после установки фрезы нужно

убедиться, что направление вращения шпинделя соответствует рабочему положению

ножей;

. Хранить фрезы нужно вдали от источников тепла

и влаги.

Требования к персоналу

. К работе на станке и обслуживанию допускаются

только лица, хорошо знающие устройство станка, назначение органов управления,

приёмы работы на станке, изучившие инструкцию по эксплуатации и правили техники

безопасности, прошедшие инструктаж по технике безопасности;

. К работе на станке не допускаются лица,

находящиеся в состоянии усталости, алкогольного или наркотического опьянения;

. Работа на станке допускается только в

спецодежде, перчатках, защитных очках, наушниках и головном уборе;

. Должно быть предусмотрено общее или местное

освящение рабочего места;

. Обязательное правило - соблюдение чистоты и

порядка в рабочей зоне станка;

. Всегда нужно убирать инструменты и посторонние

предметы после наладки, ремонта и проведения любых работ с оборудованием;

. Запрещается обслуживать станок (смазывать,

чистить, проводить размерную настройку) при включенном станке;

. Нельзя удалять опилки и прочие предметы из

рабочей зоны во время работы станка;

. При проведении ремонтных и наладочных работ

необходимо повесить на станке табличку с надписью «Не включать - работают

люди!».

Средства защиты

. Все вращающиеся части станка - шкивы, фрезы

должны быть закрыты ограждениями;

. Металлические части электрооборудования и

станка, которые могут оказаться под напряжением вследствие нарушения изоляции

должны быть заземлены;

. Исполнение электрооборудования соответствует

требованиям ПУ и имеет следующие системы защиты: пульт управления

электроаппаратура, установленная вне пульта - IP5-4, электродвигатели - IP-44;

. Станок должен быть оснащен блокирующими и

защитными устройствами, исключающими возможность его пуска при открытых

ограждениях;

. У всех кнопок управления станком имеются

указания об их назначении.

Заключение

В данной выпускной квалификационной работе был

проведен обзор отечественных и зарубежных четырёхсторонних продольно-фрезерных

станков. Из российских станков более тщательно был изучен станок С26-2. По

результатам анализа станка С26-2 сделаны выводы, что данный станок несколько

уступает в показателях аналогичному отечественному и зарубежному оборудованию.

Поэтому была проведена модернизация станка С26-2 - в частности, был

модернизирован механизм подачи, а именно - разработан узел механизма подачи.

Данная модернизация позволила расширить технологические возможности, то есть

теперь в станке не остается последняя заготовка. Это снижает количество брака

и, следовательно, их стоимость увеличивается, а также, что очень важно

обслуживающий персонал станка сократился до одного человека, то есть линия

обработки получается более автоматизированная. Поэтому, исходя из этого, можно

считать мою модернизацию целесообразной.

Список использованных источников

1. Амалицкий,

В. В. Оборудование отрасли / В. В. Амалицкий. - Москва: ГОУ ВПО МГУЛ, 2005. -

584 с.

. Анурьев,

В. И. Справочник конструктора машиностроителя: в 3-х т. Т. 1 / В. И. Анурьев. -

5-е изд. перераб. и доп. - Москва: Машиностроение, 1980. - 728 с.

. Анурьев,

В. И. Справочник конструктора машиностроителя: в 3-х т. Т. 2 / В. И. Анурьев. -

5-е изд. перераб. и доп. - Москва: Машиностроение, 1980. - 559 с.

. Анурьев,

В. И. Справочник конструктора машиностроителя: в 3-х т. Т. З / В. И. Анурьев. -

5-е изд. перераб. и доп. - Москва: Машиностроение, 1980. - 557 с.

. Бершадский,

А. Л. Расчет режимов резания древесины / А. Л. Бершадский. - Москва: Лесная

промышленность, 1967. - 175 с.

. ГОСТ

14956-79. Фрезы дереворежущие насадные цилиндрические сборные. Типы, основные

параметры и размеры [Электронный ресурс]. - Введ. 01.01.1981 // Техэксперт:

инф.-справ. система / Консорциум «Кодекс».

. Грубе,

А. Э. Основы теории и расчета деревообрабатывающих станков, машин и

автоматических линий: учебник / А. Э. Грубе, В. И. Санев. - Москва: Лесная

промышленность, 1973. - 384 с.

. Долин,

П. А. Справочник по технике безопасности / П. А. Долин. - Москва:

Энергоатомиздат, 1984. - 824 с.

. Дунаев,

П. Ф. Детали машин: курсовое проектирование: учебное пособие для сред. проф.

образования / П. Ф. Дунаев, О. П. Леликов. - Изд. 5-е, доп. - Москва:

Машиностроение, 2004. - 560 с.

. Любченко,

В. И. Резание древесины и древесных материалов: учебник для вузов / В. И.

Любченко. - 3-е изд., стер. - Москва: МГУЛ, 2004. - 310 с.

. Мастрюков,

Б. С. Безопасность в чрезвычайных ситуациях / Б. С. Мастрюков. - Москва:

Академия, 2003. - 336 с.

. Охрана

труда в электроустановках / под ред. Б. А. Князевского. - Москва:

Энергоатомиздат, 1983. - 336 с.

. Расчёт

режимов работы деревообрабатывающих станков: методические указания к выполнению

контрольных заданий, курсовых и дипломных проектов / [сост.: В. И. Веселков, С.

М. Щекин]. - Вологда: ВоГТУ, 2006. - 51 с.

. Рыкунин,

С. Н. Технология лесопильно-деревообрабатывающих производств / С. Н. Рыкунин,

Ю. П. Тюкина, В. С. Шалаев. - Москва: МГУЛ, 2003. - 224 с.