|

Наименование свойств

|

Амилоза

|

Амилопектин

|

|

Молекулярная масса

|

1,0·105 - 4·105

|

1,0·106 - 5·108

|

|

Растворимость при обработке зерен крахмала водой при температуре

ниже 100˚С

|

Растворима

|

Нерастворим

|

|

Стабильность раствора при хранении

|

Легко ретроградирует

|

Остается стабильным

|

|

Окраска йодного комплекса

|

Синяя

|

Фиолетовая

|

|

Способность связывать йод, %

|

18 - 20

|

0 -0,13

|

|

Число нередуцирующих концевых групп на молекулу

|

1

|

Несколько сотен

|

|

Отношение раствора к высшим спиртам

|

Выпадает в осадок в виде комплексного соединения

|

Остается в растворе

|

|

Действие β-амилазы

|

Расщепляется полностью

|

Расщепляется примерно на 50%

|

|

Пленкообразующая способность фракций

|

Эластичные пленки

|

Хрупкие пленки

|

В амилозе

a-D-глюкопиранозные фрагменты связаны между собой a-1,4-О-гликозидными связями,

причем полисахаридная цепь не содержит разветвленных участков (точек ветвления).

Амилопектин имеет

разветвленное строение. Его молекула состоит из большого числа коротких

цепочек, содержащих около 20 - 30 моносахаридных фрагментов. В пределах

короткой цепочки остатки глюкозы соединены α-1,4-О-гликозидными связями.

В отличие от других

широко представленных полисахаридов растений крахмал в растениях не выполняет

никаких структурных функций. Напротив, в хлебе, крахмал является

структурообразующим компонентом, поскольку при гидротермической обработке

начинает проявляться способность крахмала набухать с последующим формированием

структуры геля.

В присутствии воды

водородные взаимодействия «крахмал-крахмал» заменяются па взаимодействия

«крахмал-вода» (рисунок 3). Это приводит к разделению организованных цепей в

зоне кристалличности и набуханию крахмала. Повышение температуры облегчает

разрушение водородных связей между цепями крахмала и образование новых

водородных связей между молекулами воды и гидроксильными группами крахмала. В

конечном итоге происходит диспергирование крахмальных полимеров в растворе с

переходом в вязкоколлоидное состояние, другими словами, происходит

клейстеризация крахмала. Для пшеничной муки температура клейстеризации

составляет 58-64˚С.

Рисунок 3 - Схема

набухания крахмала

При клейстеризации

происходит разделение амилозы и амилопектина. Амилоза легко диффундирует из

зерен крахмала. При охлаждении в результате стабилизирующих водородных

взаимодействий молекулы амилозы самообъединяются в упорядоченные параллельные

образования. Явление образования таких ассоциатов амилозных цепочек называется

ретроградацией, или регрессом. Предполагается, что ретроградация крахмала

является главной причиной черствения хлеба.

Из других

полисахаридов в зерне пшеницы представлены пентозаны и целлюлоза. Клетчатка и

гемицеллюлозы - главные составные части пшеничных диетических отрубей - пищевых

волокон.

Пентозаны относятся

к гемицеллюлозам, содержащимся в оболочечных частях зерна. При гидролизе

пентозаны образуют только пентозы, обычно арабинозу и ксилозу. Пентозаны

оказывают большое влияние на качество муки и теста вследствие их способности к

гелеобразованию и повышенной способности к гидратации.

Целлюлоза

(клетчатка) - это линейный полимер, состоящий из β-D-глюкопиранозных остатков, соединенных между собой β-1,4-О-гликозидными связями.

Фрагменты β-D-глюкозы

в молекуле целлюлозы повернуты относительно друг друга на 180°, что

способствует образованию водородных связей между пиранозным кислородом одного

фрагмента и гидроксильной группой при СЗ соседней β-D-глюкозы.

Такие водородные

взаимодействия стабилизируют линейную структуру молекулы целлюлозы, препятствуя

вращению расположенных рядом остатков глюкозы вокруг связывающей их

О-гликозидной связи. В результате формируется жесткая линейная структура,

определяющая высокую механическую прочность, устойчивость к химическому и

ферментативному гидролизу нативной целлюлозы.

От

углеводно-амилазного комплекса связано второе важнейшее свойство муки -

газообразующая способность.

Газообразующая

способность характеризуется количеством диоксида углерода, выделившегося за 5 ч

брожения при температуре 30˚С теста, приготовленного из 100 г муки, 60 мл

воды, 10 г прессованных дрожжей. Двуокись углерода образуется вследствие

спиртового брожения сахаров хлебопекарными дрожжами.

В начале брожения

важную роль играют сбраживаемые сахара муки: глюкоза, фруктоза, сахароза,

мальтоза. В связи с чем по мере брожения возрастает значение сбраживаемых

сахаров, образующихся в результате действия амилолитических ферментов муки на

крахмал. Следует отметить, что у хлебопекарных дрожжей в числе экзоферментов,

выделяемых ими в процессе жизнедеятельности, амилазы отсутствуют. Активность

дрожжей и интенсивность газовыделения зависят исключительно от состояния

углеводно-амилазного комплекса муки.

В нормальном не

проросшем зерне пшеницы содержится в достаточном количестве только β-амилаза, которая

катализирует гидролиз крахмала по α-1,4-О-гликозидным связям, последовательно отщепляя от нередуцирующего

конца β-мальтозу. Однако

нередуцирующих участков, доступных для воздействия присутствующей в муке β-амилазы, явно

недостаточно, чтобы обеспечить мальтозой дрожжевые клетки при приготовлении

теста. В связи с чем важнейшей характеристикой качества муки, кроме содержания

клейковины, является амилолитическая активность муки, которая связана с

содержанием в муке α-амилазы.

α-Амилаза - водорастворимый глобулярный белок, металлопротеин,

содержащий в качестве кофактора ионы кальция. Все α-амилазы устойчивы к

действию протеолитических ферментов. α-Амилаза - эндофермент, действующий на внутренние

а-1,4-О-гликозидные связи в любой части молекулы крахмала без какого-либо

определенного порядка. В результате образуются декстрины, а количество

нередуцирующих концов - мест атаки β-амилазы, существенно возрастает. Схема действия α- и β-амилаз на крахмал

представлена на рисунке 4.

Рисунок 4 - Схема

действия α-амилазы

(1) и β-амилазы (2) на крахмал

Каталитический

центр амилаз образован остатками гистидина, аспарагиновой или глутаминовой кислоты.

Предполагается, что субстратный центр не перекрывается с каталитическим и

образован несколькими фрагментами тирозина, который за счет водородных связей с

пиранозным кислородом полисахарида фиксирует субстрат таким образом, что в

каталитическом центре оказывается внутренняя О-гликозидная связь (рисунок 5,

а).

Одновременное

согласованное образование и расщепление связей в каталитическом центре амилазы

показано на рисунке 5, б. После завершения этого процесса один из образующихся

декстринов покидает каталитический центр, а структурно измененный

каталитический центр занимает второй реагент - вода (рисунок 5, в).

Имидазольный

фрагмент гистидина, обладая основными свойствами, формирует связь с водородом

воды, при этом вода нуклеофильно активируется и конкурирует за образование

связи с атомом углерода С1 глюкозного фрагмента.

Схема

взаимодействия каталитического центра с водой представлена на рисунке 5, г. По

окончании гидролитического процесса строение каталитического центра

восстанавливается, а второй декстрин покидает каталитический центр.

Рисунок 5 - Схема

действия α-амилазы

Как видно из схемы,

представленной на рисунке 5, особую роль в осуществлении гидролиза гликозидных

связей играют имидазольные фрагменты гистидина. Именно при их участии

осуществляется перенос протона в каталитическом центре амилазы. Аналогичное

строение и механизм действия имеют другие амилазы.

2.3 Брожение теста

Начиная с замеса,

происходит спиртовое брожение - процесс сбраживания углеводов в отсутствии

кислорода с образованием этанола и углекислого газа, вызываемый дрожжами.

Спиртовое брожение осуществляется через целый ряд промежуточных продуктов с

участием многочисленных ферментов.

Дрожжи, применяемые

в хлебопекарном производстве, относятся к виду Saccharomyces cerevisiae. Дрожжи

сбраживают глюкозу непосредственно, фруктозу - после её изомеризации в глюкозу

фруктоизомеразой дрожжей. Сахароза предварительно превращается в глюкозу и

фруктозу под действием β-фруктофуранозидазы дрожжей. При наличии мальтозы в среде дрожжевая

клетка продуцирует мальтопермеазу, которая осуществляет транспорт мальтозы

внутрь клетки, где она расщепляется ферментом α-глюкозидазой (мальтазой) на две молекулы глюкозы. Мальтопермеаза,

фрктоизомераза и мальтаза являются адаптивными, тогда как ферменты,

сбраживающие глюкозу и сахарозу, являются конститутивными.

Сбраживание глюкозы

происходит по реакциям анаэробного гликолиза.

Первой стадией

является фосфорилирование глюкозы с участием АТФ, катализируемое гексокиназой:

Глюкозо-6-фосфат

изомеризуется под действием глюкозофосфатизомеразы во фруктозо-6-фосфат:

Образование

фруктозо-1,6-дифосфата с участием фермента фосфофруктокиназы и АТФ:

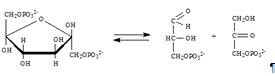

Фруктозо-1,6-дифосфат

распадается на две молекулы: глицеральдегид-3-фосфат и дигидроацетон-3-фосфат под

действием фермента альдолазы:

Образовавшиеся

дигидроксиацетонфосфат изомеризуется в глицеральдегид-3-фосфат с участием

триозофосфатизомеразы:

Триозы находятся в

равновесии, причем в равновесной смеси в большем количестве содержится

дигидроксиацетонфосфат. Но поскольку в дальнейшие превращения включается только

глицеральдегид-3-фосфат, равновесие постоянно смещается вправо, и весь

дигидроксиацетонфосфат постепенно превращается в глицеральдегид-3-фосфат.

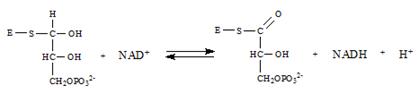

Окислительное

фосфорилирование под действием глицеральдегид-3-фосфатдегидрогеназы проходит в

3 стадии:

. Фермент

через фрагмент цистеина образует фермент-субстратный комплекс, который на

второй стадии окисляется с участием НАДН:

. Тиополуацеталь

окисляется, перенося гидрид-ион на окисленную форму НАД+, при этом образуется

тиоэфир:

. Образовавшийся

промежуточный фермент-субстратный комплекс присоединяет фрагмент фосфорной

кислоты. Образуется 1,3-дифосфоглицерат:

Суммарная реакция:

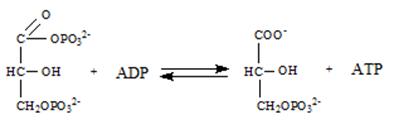

,3-Дифосфоглицерат является

макроэргическим соединением, в связи с чем гидролиз макроэргической связи в

1,3-дифосфоглицерате сопряжен с фосфорилирофанием АДФ и образованием АТФ:

-фосфоглицерат

изомеризуется в 2-фосфоглицерат (фермент - фосфоглицератмутаза):

Обратимая реакция енолизации, в

процессе которой от 2-фосфоглицерата отщепляется вода с образованием

макроэргического фосфоенолпирувата. Реакция катализируется енолазой:

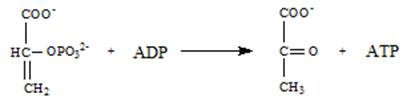

Перенос фосфатной группы от

фосфоенолпирувата на АДФ с образованием пирувата и АТФ:

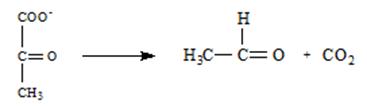

Пируват

декарбоксилируется дрожжевой декарбоксилазой:

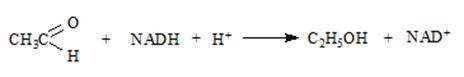

Восстановление ацетальделида под

действием фермента алкогольделидрогеназы:

Суммарная реакция

сбраживания глюкозы:

С6Н12О6 2С2Н5ОН +

2СО2 + 117,36 кДж

Также помимо

спиртового брожения в пшеничном тесте протекают и другие виды брожения:

· молочнокислое;

· пропионовокислое;

· бутиленгликолевое;

· маслянокислое;

· ацетонобутиловое;

· ацетоноэтиловое.

Многие виды

бактерий присутствуют в исходном сырье - муке, дрожжах - и их жизнедеятельность

нередко оказывает влияние на свойства теста и хлеба. Вызываемые ими различные

типы брожения обуславливают накопление в тесте различных побочных продуктов, которые

могут как положительно, так и отрицательно влиять на качество продукта.

.4 Состав и

свойства обогащающей добавки

Для обогащения

йодом продукта была выбрана йодсодержащая добавка «Йодхитозан». В составе

добавки йод находится в органически связанной форме и стабилизирован в

биосовместимой и биодеградируемой органической субстанции - хитозане, который в

совокупности с НМ-В геллановой камедью при указанных количественных

соотношениях образует порошок, отличающийся хорошей растворимостью в жидких средах.

Ингредиенты заявляемой БАД наделены широким спектром биологических эффектов, в

совокупности обеспечивающих оптимизацию йодного обмена: так, хитозан проявляет

способность к селективному связыванию тяжелых металлов и органических

соединений, блокирующих механизмы усвоения йода, пролонгирует эффекты

лекарственных препаратов и биологически активных веществ, обладает

иммуностимулирующей, антиоксидантной, бактериостатической активностью и

образует термоустойчивые механически прочные гели. Ингредиенты БАД относятся к

полисахаридам природного генеза, не оказывают побочных эффектов и

сенсибилизирующего воздействия на организм при неограниченно длительном

применении.

Состав добавки.

Биологически

активная добавка к пище «Йодхитозан» для профилактики йодной недостаточности

содержит:

йод

кристаллический,

йодистый калий,

НМ-В геллановая

камедь,

хитозан

низкомолекулярный пищевой водорастворимый.

Хитозан - частично

N-дезацетилированное производное хитина, линейный полисахарид,

2-амино-2-дезокси-β-D-глюкан. Его макромолекулы состоят из случайно-связанных β-(1-4)-D-глюкозаминовых

звеньев и N-ацетил-D-глюкозамина.

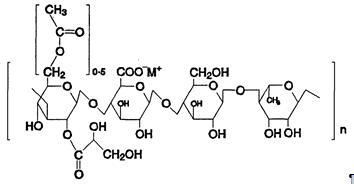

Физические и

химические свойства хитозана определяются строением его молекул, имеющих

реакционноспособные амино- и гидроксильные группы:

Технологические

свойства хитозана:

· растворимость;

· липкость;

· вязкость;

· эмульгирующая

способность;

· комплексообразующая

способность.

Медико-биологические

свойства хитозана:

· биодеградируемость;

· биосовместимость;

· минимальная

токсичность;

· липотропный

и детоксицирующие эффекты;

· противовирусный,

противогрибковый и противомикробный эффекты;

· антисклеротический

эффект;

· антиокислительные

свойства;

· способность

регулировать углеводный обмен.

Хитозан может

разлагаться под действием ферментов желудочного сока, поджелудочной железы и

кишечника до низкомолекулярных компонентов, которые включаются в метаболические

процессы организма. Биодеградация хитозана может происходить частично и под

действием лизоцима, находящегося в слюне.

Хитозан как

физиологическое вещество нетоксичен. Для человека относительный LD50 составил

1,33 г/день/кг веса человека, что для среднего человека с массой в 70 кг

составит более 90 г/день.

По результатам

комплексного анализа применения хитозана в лечебной практике врачей Японии была

получена следующая информация. Хитозан способен понижать уровень липопротеидов

низкой плотности и повышать уровень липопротеидов высокой плотности. Он

обладает противовирусным, противогрибковым, противомикробным эффектами,

поддерживает в норме уровень сахара в крови, способен очищать кровь от

токсинов, устраняет побочные эффекты фармпрепаратов, увеличивает выносливость

организма. По мнению японских врачей, хитозан оказывает корректировку

центральной и автономной нервных систем. Продукты расщепления хитозана -

ацетилглюкозамин и глюкозамин, всасываясь в кишечнике, достигают центра голода

в гипоталамусе, активируют его, вызывая ощущение голода. Таким образом, прием

хитозана способен повышать аппетит. Дополнительное назначение хитозана при лечении

печени способствовало восстановлению функций клеток печени, при этом

нормализовались показатели печеночных проб, улучшались показатели липидного

состава крови, в том числе холестерина. Известно эффективное применение

хитозана при гипертонической болезни, воспалительных заболеваниях

желудочно-кишечного тракта. В онкологии хитозан может быть применен как

вещество, способное концентрироваться вокруг раковых клеток и тормозить их

действие, и как препарат, регулирующий иммунологическую активность организма.

Кроме того, с использованием хитозана осуществляется доставка противоопухолевых

препаратов в живой объект.

Установлены

антисклеротический эффект хитозана, его антиокислительные свойства, способность

регулировать углеводный обмен.

Как сказано выше,

хитозан обладает способностью к комплексообразованию, что позволяет

использовать его для получения БАД и пищевых продуктов, при создании новых

технологий целевой доставки лекарств или функционального ингредиента в

организм. Находясь в контакте с другими полимерами и являясь поликатионом,

хитозан способен образовывать коллоидные полиэлектронные комплексы (ПЭК) с

полианионами, например геллановой камедью. Комплексы образуются за счет

взаимодействия аминогрупп хитозана и отрицательно заряженных групп сополимера

за счет солевых связей.

С учетом

способности взаимодействовать в условиях физиологических параметров (активная

кислотность и температура) и образовывать продукты реакции с новыми свойствами

хитозан рассматривается как перспективное соединение для решения важных

фундаментальных и практических задач для получения полиэлектролитных

комплексов, востребованных в биомедицине, получении БАД и пищевых продуктах при

создании новых технологий целевой доставки лекарственного препарата или

функционального ингредиента в организм. Высокий потенциал ПЭК на основе

хитозана делает его привлекательным для решения насущных практических задач в

пищевой технологии.

Хитозан,

присутствуя в составе пищевых продуктов, положительно влияет на их

биологическую ценность. Он относится к диетическим волокнам. Поступающий

перорально как лечебно-профилактический препарат или компонент пищи, хитозан

проявляет свойства энтеросорбента, иммуномодулятора, антисклеротического и

антиартрозного фактора, регулятора кислотности желудочного сока, ингибитора

пепсина.

Также хитозан имеет

высокую терапевтическую и профилактическую активность при лечении и

профилактике желудочно-кишечных заболеваний при полном отсутствии токсичности и

других побочных действий. При его использовании наблюдалось улучшение клинического

состояния, исчезали признаки диареи, улучшались биохимические показатели крови,

и в 80 - 90% случаев наступало полное выздоровление.

В хлебобулочных

изделиях хитозан применяют в коллоидном и твердофазном состояниях, при этом он

оказывает влияние на свойства безопарного теста и хлебобулочных изделий,

замедляет черствление хлеба, а изделия приобретают золотистую окраску, приятный

вкус и аромат, мелкую равномерную пористость.

В состав

«Йодхитозана» йод входит в комплексно-связанной форме, так как неорганические

формы йода при длительном употреблении могут устранить лишь легкие формы

йоддефицитных заболеваний. Органические формы йода отличаются лучшей

усвояемостью, стабильностью, как на технологических этапах производства, так и

при хранении продукта. Включение йода в комплекс позволяет уменьшить его

токсичность, сохранив присущую ему биоактивность. Также йод, иммобилизованный

на смешанной полимерной матрице (хитозан - геллановая камедь) прочно

удерживается ею.

Геллановая камедь -

Е418 - загуститель пищевого продукта, получаемый микробиологическим синтезом с

помощью микроорганизмов Sphingomonas elodea на сахаросодержащих субстратах,

содержащий основного вещества не менее 85,0%, представляющий собой

желтовато-белый сыпучий порошок.

Геллановая камедь

представляет собой гетерополисахарид линейного строения, состоящий из остатков β-D-глюкозы, β-D-глюкуроновой кислоты и α-L-рамнозы:

В пищевых системах

кроме свойств загустителя проявляет себя как структурообразователь, стабилизатор,

гелеобразователь.

НМ-В геллановая

камедь, включенная в состав используемой добавки, обеспечивает длительное

суспендирование эссенциальных микроэлементов за счет создания сложносплетенной

сети текучего геля из крупных молекул в низкой концентрации. НМ-В геллановая

камедь совместима с традиционным технологическим оборудованием, применяемым в

молочной промышленности, диспергируется без образования комков, легко

гидратируется и является термостабильной.

Способ

приготовления «Йодхитозана» осуществляется следующим образом.

В раствор йода,

который получен растворением 60 мг кристаллического йода в водном растворе 120

мг йодистого калия, вносят 2,5 г НМ-В геллановой камеди, тщательно перемешивают

до получения гелеобразной массы. В полученную массу добавляют 2,5 грамма

хитозана низкомолекулярного пищевого водорастворимого и перемешивают до

получения гомогенной пластичной массы, которую высушивают при температуре 20-80˚C,

а затем измельчают в гомогенизаторе до частиц размерами не более 0,5 мм.

Готовый продукт упаковывают в герметичную стеклянную или пластмассовую тару.

Приведенный способ

производства «Йодхитозана» запатентован (патент РФ № 2380984), также утверждены

ТУ и ТИ на хлеб и хлебобулочные изделия с ним.

Авторами работы

были исследованы некоторые закономерности комплексообразования системы

хитозан-йод-йодид калия. Комплексы хитозан-йод-йодид калия синтезировали двумя

способами. В первом случае навеску хитозана предварительно растворяли в азотной

кислоте при постоянном перемешивании и нагревании. Отдельно готовили раствор

йода с добавлением йодида калия. Соотношение мольных концентраций йода и йодида

калия [I2]/[KI] было постоянным и составляло 1:10. Далее смешивали растворы

хитозана и йода/йодида калия. Молярные отношения [ХТЗ]/[I2] варьировали от 20/1

до 2/1. Концентрации ХТЗ в растворе составляла 0.005 моль/л. Синтез комплексов

хитозана с йодом проводили при температуре −5˚С методом

замораживания в течение суток. Об образовании аддукт судили по характерному

фиолетовому окрашиванию. В данном случае комплекс образовывался только после

выделения фазы хитозана из раствора. Во втором случае мелкоизмельченный порошок

ХТЗ всыпали в предварительно подготовленный раствор йода с добавлением йодида

калия в азотной кислоте и тщательно перемешивали до полного растворения с

помощью магнитной мешалки. Выделенные продукты реакции были проанализированы

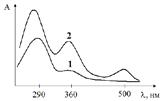

спектрофотометрическими методами исследования. Электронные спектры растворов

смесей «йод-йодид калия» и «хитозан-йод-йодид калия» приведены на рисунке 6.

Рисунок 6 - УФ

спектр системы I2/KI (1) и комплекса хитозан-йод (2)

Исходя из данных УФ

спектров видно, что при смешении хитозана с йодом в присутствии калия йодида

формируется комплекс фиолетового цвета, разрушающийся при нагревании свыше 50˚С.

Согласно данным работы, комплекс хитозан-йод формирует агрегат с двухслойной

цилиндрической структурой, составленной из внутренней полийодидной цепи,

окруженной ансамблем кристаллоподобных протяженных хитозановых цепочек,

соединенных сетью межмолекулярных водородных связей.

При температуре

выше 50˚С цилиндрическая структура начинает разрушаться и преобразуется в

сферическую структуру из свободных хитозановых цепей, что по-видимому, связано

с меньшей стабильностью комплекса при повышенной температуре.

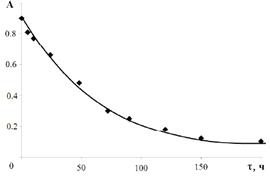

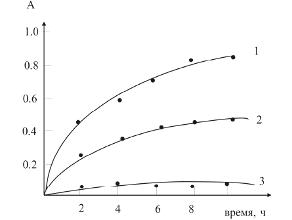

При комнатной

температуре полное разложение комплекса происходит в течение 10 суток (рисунок

7).

Рисунок 7 -

Кинетика разложения комплекса хитозан-йод в азотной кислоте при комнатной

температуре (λ = 513 нм)

Согласно данным

ИК-спектроскопии, основными центрами в хитозане, удерживающими полийодидную

цепочку внутри хитозановой спирали, являются как гидроксильные, так и

аминогруппы полисахарида.

Были изучены

механизмы комплексообразования неорганических форм йода с биополимерами, было

показано, что модификация хитозана йодом проводит к существенному снижению

размеров диспергированных частиц биополимера.

Результаты

измерений размеров хитозана и йодхитозана в сравнительном аспекте представлены

в виде распределения, которое показывает долю частиц с данным диаметром.

Как показали

результаты лазерного наноструктурного анализа, наиболее крупные частицы имеет

хитозан - диаметром порядка 141,2 мкм. Модификация хитозана йодом приводит к

существенному снижению размеров частиц, образуемой им дисперсии в воде, где

диаметр частиц равен 4,5 мкм. Были изучены некоторые закономерности

комплексообразования йода с природным полисахаридом хитозаном, а также было

показано, что добавление второго полимера - полисахарида геллановой камеди - способствует

стабилизации комплексного соединения и обеспечивает прочное удерживание йода

хитозановой матрицей.

Методом

ИК-спектрометрии установлено, что главными активными центрами

комплексообразования в органоминеральном комплексе «хитозан-геллановая камедь-йод-иодид

калия» («Йодхитозан») являются гидроксильные или аминогруппы хитозана, а также

карбонильная группа геллановой камеди, способствующие стабилизации комплекса.

На основании данных

метода молярных отношений был проведен расчет константы устойчивости полученных

комплексных соединений. Константы устойчивости комплексных соединений составили

4,4·104 л/моль в комплексе «йод-гелановая камедь» и 8,1·104 л/моль в

органоминеральном соединении «йод-хитозан». Константа устойчивости системы

«хитозан-геллановая камедь-йод-йодид калия» составила 1,2·105 л/моль.

Исследование разбавленных растворов данных полимеров в присутствии системы

I2/KI позволяет утверждать, что устойчивость смешанного комплекса ХТ-ГК-I2/KI

выше, чем комплексов ХТ-I2/KI и ГК-I2/KI.

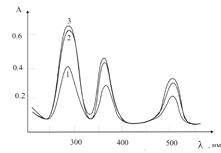

Рисунок 8 - УФ

спектры тонкой пленки фиолетового комплекса: 1 - ХТ-I2/KI и 2, 3 - ХТ-ГК-I2/KI,

анализируемые после выдержки на воздухе в течение одних суток (1, 2) и 10 суток

(3).

УФ спектры тонких

пленок (рисунок 8), полученных из комплекса ХТ-ГК-I2/KI, свидетельствуют о

повышении интенсивности как трийодидных, так и полийодидных полос поглощения с

течением времени, что также говорит в пользу стабилизации смешанного комплекса

по сравнению с йодидными комплексами индивидуальных полимеров.

Рисунок 9 -

Кинетика выхода ионов йода I3- при длине волны 290 нм для комплексов: 1 -

ГК-I2/KI, 2 - ХТ-I2/KI и 3 - смешанного комплекса

Кинетика выхода

йода из пленочных материалов (рисунок 9) позволяет говорить о том, что именно в

смешанном комплексе происходит прочное удерживание йода полимерной матрицей.

Сравнительная

характеристика «Йодхитозана» и других йодсодержащих добавок

Известны следующие

БАД для профилактики йоддефицита:

«Йодказеин» - содержит

казеин (не менее 92%) и йод (не менее 7 - 9%). "Йодказеин"

изготавливают на основе молочного белка. Для йодирования используют

элементарный йод. «Йодказеин» используют для обогащения хлеба, при выработке

молочных продуктов. Недостатком этой биологически активной добавки является

наличие в составе ингредиентов, исключающих возможность применения данного вида

БАД у той части населения, которая имеет аллергию к белкам коровьего молока, а

также то, что длительное применение белков животного происхождения, в частности

казеина, способствует сенсибилизации соответствующих систем организма.

«Фитойод» -

содержит кристаллический йод (3,03 - 9,52%), йодистый калий (6,06 - 19,04%),

пектин (30,30 - 47,62%) и дистиллированную воду (23,81 - 60,61%), может

добавляться в сырье и полуфабрикаты на технологических стадиях производства

хлебобулочных, мясных, колбасных, молочных, овощных и других сложных продуктов

питания.

Биологически

активная добавка «Фитойод» так имеет ряд недостатков:

· отсутствие

ингредиентов, обеспечивающих суспендирование минеральных включений в объеме

жидкого продукта;

· относительно

узкий спектр биологических эффектов пектина, относящегося к полисахаридам

растительного генеза.

Йодистый калий по

ГОСТ 4232-74 применяется при недостатке йода в организме, для профилактики

радиационного заражения, при лечении увеличения щитовидной железы, связанного с

дефицитом йода. В пищевой промышленности используется для получения

йодированной соли и при производстве йодированного хлеба и других продуктов

питания. Недостатком йодистого калия является то, что он содержит йод в

неорганической форме, которая крайне неустойчива в окружающей среде и

способствует развитию зобных трансформаций.

Влияние на

витаминный состав хлеба.

Приведены данные

исследования содержания витаминов в пшеничном хлебе из муки первого сорта,

обогащенном различными формами йода, в частности неорганическим (йодид калия) и

органически связанным («Йодхитозан», «Йодказеин» и «Фитойод») (таблица 3).

Таблица 3 -

Содержание витаминов в хлебе, обогащенном неорганическими и органически

связанными формами йода

|

Наименование

|

Контроль

|

«Йодхитозан»

|

«Йодказеин»

|

«Фитойод»

|

Йодид калия

|

|

Содержание витаминов, мг/100 г

|

|

Ниацин (РР)

|

1,45±0,028

|

1,44±0,046

|

1,45±0,070

|

1,43±0,034

|

1,44±0,025

|

|

Рибофлавин (В2)

|

0,07±0,05

|

0,06±0,003

|

0,06±0,002

|

0,05±0,002

|

0,04±0,001

|

|

Тиамин (В1)

|

0,18±0,011

|

0,17±0,009

|

0,16±0,004

|

0,14±0,0037

|

0,15±0,0028

|

|

Различие с контролем, %

|

|

Ниацин (РР)

|

100%

|

-0,7

|

+2,8

|

-1,4

|

-0,9

|

|

Рибофлавин (В2)

|

100%

|

-14,2

|

-14,2

|

-28,6

|

-42,8

|

|

Тиамин (В1)

|

100%

|

-5,5

|

-11,1

|

-22,2

|

-16,6

|

Как видно из данных

таблицы 3, йодид калия и «Фитойод» наиболее сильно снижают содержание витаминов

РР, В1 и В2. «Йодхитозан» меньше индуцирует трансформацию витаминов по

сравнению с йодированным белком.

Таким образом, эти

данные позволяют выявить технологическое преимущество исследуемой добавки по

сравнению с аналогами.

Влияние на

трансформацию аминокислот.

Данные по

содержанию аминокислот в хлебе, обогащенном различными формами йода, приведены

в таблице 4.

Таблица 4 -

Содержание аминокислот в йодированных сортах хлеба, мг %

|

Наименование

|

Контроль

|

«Йодхитозан»

|

«Йодказеин»

|

«Фитойод»

|

Йодид калия

|

|

Незаменимые аминокислоты, мг%, в том числе:

|

Σ 2407

|

Σ 2379

|

Σ 2335

|

Σ 2324

|

|

Валин

|

251

|

249

|

250

|

245

|

244

|

|

Изолейцин

|

401

|

397

|

398

|

396

|

395

|

|

Метионин+Цистеин

|

365

|

361

|

360

|

355

|

353

|

|

Треонин

|

295

|

290

|

291

|

285

|

284

|

|

Триптофан

|

71

|

68

|

69

|

63

|

62

|

|

Фенилаланин+ Тирозин

|

348

|

345

|

344

|

337

|

334

|

|

Лизин

|

191

|

188

|

186

|

181

|

180

|

|

Лейцин

|

485

|

481

|

482

|

473

|

470

|

|

Заменимые аминокислоты, мг%, в том числе:

|

Σ 4822

|

Σ 4788

|

Σ 4790

|

Σ 4746

|

Σ 4729

|

|

Аланин

|

245

|

240

|

241

|

235

|

233

|

|

Аргинин

|

270

|

265

|

267

|

261

|

259

|

|

Аспарагиновая кислота

|

300

|

297

|

295

|

290

|

291

|

|

Гистидин

|

171

|

168

|

167

|

160

|

155

|

|

Глутаминовая кислота

|

2305

|

2300

|

2301

|

2295

|

2291

|

|

Глицин

|

271

|

268

|

267

|

263

|

264

|

|

Пролин

|

1025

|

1020

|

1021

|

1015

|

1011

|

|

Серин

|

235

|

230

|

231

|

227

|

225

|

|

Общее количество аминокислот, мг%

|

Σ 7229

|

Σ 7167

|

Σ 7170

|

Σ 7081

|

Σ 7053

|

В хлебе,

обогащенном «Йодхитозаном», сумма незаменимым аминокислот составила 2379 мг%,

что на 1,1 ниже относительно аналогичных значений контроля. Это же значение

хлеба, обогащенного «Йодказеином» отличается от такого для «Йодхитозана» на

сотые доли единицы. Относительно низкий уровень незаменимых аминокислот

отмечается в хлебобулочных изделиях, обогащенных «Фитойодом» и неорганической

формой йода (йодид калия): содержание НАК составило соответственно 2335 и 2324

мг% - снижение на 3,0 и 3,4%.

Результаты расчета

аминокислотного скора (АКС) и биологической ценности хлеба приведены в таблице

5.

Таблица 5 -

Аминокислотный скор разных сортов йодобогащенного хлеба

|

Идеальный Белок ФАО /ВОЗ

|

Контроль/ скор, %

|

«Йодхитозан»/скор, %

|

«Йодказеин»/скор, %

|

«Фитойод» /скор, %

|

Йодид калия/ скор, %

|

|

Валин

|

50

|

38,6/77,2

|

38,3/76,6

|

38,5/76,9

|

37,6/75,3

|

37,5/75,0

|

|

Изолейцин

|

40

|

61,7/154,2

|

61,0/152,7

|

61,2/153,0

|

60,9/152,3

|

60,7/151,9

|

|

Метионин+ Цистеин

|

35

|

56,1/160,4

|

55,5/158,6

|

55,3/158,2

|

54,6/156,0

|

54,3/155,1

|

|

Треонин

|

40

|

45,3/113,4

|

44,6/111,5

|

44,7/111,9

|

43,8/109,6

|

43,6/109,2

|

|

Триптофан

|

10

|

10,9/109,0

|

10,4/104,0

|

10,6/106,0

|

9,7/97,0

|

9,5/95,0

|

|

Фенилаланин+ Тирозин

|

60

|

53,5/89,1

|

53,0/88,0

|

52,9/88,0

|

51,8/86,0

|

51,3/85,0

|

|

Лизин

|

55

|

29,3/53,0

|

28,9/52,0

|

28,6/52,0

|

27,8/50,6

|

27,7/50,3

|

|

Лейцин

|

70

|

74,6/106,6

|

74,0/105,7

|

74,1/105,9

|

72,7/103,9

|

72,3/103,2

|

Из данных,

представленных в таблице 5, видно, что во всех исследованных образцах

лимитирующей аминокислотой является лизин, что характерно для хлебобулочных

изделий.

При этом в хлебе,

обогащенном «Йодхитозан» и «Йодказеин», содержание его ниже на 1,0%

относительно контроля, а в хлебопродуктах, обогащенных «Фитойодом» и йодидом

калия на 2,4 и 2,7% соответственно.

Таким образом,

приведенные выше данные также позволяют выявить технологические преимущества

органически связанных форм йода, в частности «Йодхитозана».

Влияние на

органолептические свойства хлеба

Органолептические и

физико-химические показатели качества готовой продукции приведены в таблице 6.

Таблица 6 -

Органолептические и физико-химические показатели качества готовой продукции

|

Показатели качества хлеба

|

Ближайший аналог

|

«Йодхитозан»

|

|

Внешний вид

|

Форма

|

Правильная, соответствует форме в которой производилась выпечка

|

|

Поверхность

|

Без трещин и подрывов

|

|

Цвет

|

Светло-желтый

|

|

Состояние мякиша

|

Пропеченность

|

Пропеченный, не влажный на ощупь

|

|

Пористость

|

Мелкая, равномерная, развитая

|

Мелкая, равномерная, сильноразвитая

|

|

Вкус

|

Хлебный, свойственный данному виду изделий, без постороннего

привкуса

|

|

Запах

|

Хлебный, свойственный данному виду изделий, без постороннего

привкуса

|

|

Пористость, %

|

73

|

77

|

|

Кислотность, град

|

2,7

|

2,3

|

|

Удельный объем, см3/100г

|

270

|

300

|

|

Содержание йода, мкг/100г

|

13,3

|

11

|

Пшеничный хлеб с

использованием «Йодхитозана» за счет антимикробного действия хитозана имеют

замедленную скорость черствения и повышенный срок хранения. Внесение добавки в

хлеб улучшает их традиционные показатели качества, придают функциональные

свойства, повышают пищевую ценность.

Гигиенические

характеристики добавки.

Гигиенические

характеристики йодхитозана представлены в таблице 7.

Таблица 7 -

Гигиенические характеристики

|

Биологически активные вещества, %, не менее:

|

|

|

йод

|

2 - 2,5

|

|

хитозан

|

59,5

|

|

Токсичные элементы, мг/кг, не более:

|

|

|

свинец

|

1,0

|

|

кадмий

|

0,1

|

|

мышьяк

|

0,2

|

|

ртуть

|

0,03

|

|

Пестициды, мг/кг, не более:

|

|

|

ГХЦГ (сумма изомеров)

|

0,5

|

|

ДДТ и его метаболиты

|

0,02

|

|

гептахлор

|

не допускается

|

|

алдрин

|

не допускается

|

|

Микробиологические показатели:

|

|

|

КМАФАнМ, КОЕ/г, не более

|

50 000

|

|

БКГП (колиформы) в 0,1 г

|

не допускается

|

|

E. coli в 0,1г

|

не допускается

|

|

патогенные микроорганизмы, в том числе сальмонеллы, в 25,0 г

|

не допускается

|

|

дрожжи плесени, КОЕ/г, не более

|

100

|

.5 Йод в организме

человека

Йод - химический

элемент VII группы периодической системы Д.И.Менделеева, относящийся к

галогенам.

Йод относится к

группе веществ, которые постоянно содержатся в живых организмах, включаются в

обмен веществ, входят в состав биологически активных соединений и являются

незаменимыми.

Особое значение

йода заключается в том, что он является неотъемлемым компонентом гормонов

щитовидной железы - одной из важнейших желез эндокринной системы.

Основным источником

поступления йода в организм являются пища и вода, которые потребляются

человеком. Также поступление йода происходит и через легкие, что особенно важно

в прибрежных морских районах. Малые количества йода попадают через кожу.

Как было сказано

выше, йод поступает в организм через пищеварительный тракт. Неорганические

соединения йода (йодиды) всасываются практически по всей длине

желудочно-кишечного тракта, но наиболее интенсивно в тонком кишечнике. Процесс

всасывания идет быстро, в течение получаса. Йодиды непрерывно покидают организм

в основном через почки с мочой (до 90%). Небольшое количество выделяется с калом

и совсем незначительное количество может выделяться с потом, слюной, желчью и

через дыхательные пути.

Органически

связанный йод, поступая через пищеварительный тракт в печень, под действием

ферментов отщепляется и используется для синтеза гормонов щитовидной железы. В

отличие от йодид-ионов механизм регулирования органического йода, поступающего

извне, контролируется через систему гомеостаза, и его расщепление идет строго

индивидуально: организм получает столько йода, сколько ему нужно. Излишний

органический йод естественным образом выводится из организма, поэтому не

наблюдается накопления йода и соответствующих негативных последствий.

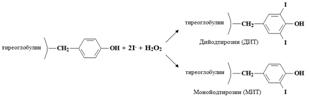

Образование

тиреоидных гормонов.

К тиреоидным

гормонам относятся тетрайодтиронин или тироксин и трийодтиронин, которые продуцируются

щитовидной железой:

Тироксин Т4

Трийодтиронин Т3

Щитовидная железа

является самой крупной эндокринной железой человеческого организма, имеющей

только внутрисекреторную функцию. Ее масса у взрослого человека составляет

около 15 - 20 г. Щитовидная железа состоит из двух долей и перешейка,

располагающихся на передней поверхности трахеи и по ее бокам. Иногда от

перешейка отходит дополнительная пирамидальная доля. ЩЖ развивается из

выпячивания середины дна первичной глотки. Ее закладка происходит на 15 неделе

внутриутробного развития, к 18-20 неделе она начинает продуцировать тиреоидные

гормоны.

Щитовидная железа

состоит из клеток двух разных видов: фолликулярных и парафолликулярных

(С-клетки). Фолликулярные клетки, продуцирующие тироксин (Т4) и трийодтиронин

(ТЗ), формируют в железе многочисленные фолликулы, каждый из которых состоит из

центральной полости, заполненной коллоидом, главной составляющей которого

является белок тиреоглобулин, окруженной одним слоем кубовидных эпителиальных

клеток. Парафолликулярные клетки продуцируют белковый гормон кальцитонин.

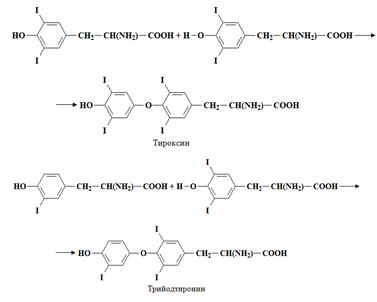

Особенностью

тиреоидных гормонов является то, что для их биосинтеза необходим йод. Схема

биосинтеза тироксина и трийодтиронина представлена на рисунке 10.

Йод, практически

полностью всасываясь в кишечнике, в ионизированной форме поступает в плазму

крови, откуда по механизму активного транспорта через I--насос поступает в

клетки щитовидной железы. Перенос йода внутрь тироцита энергозависим и его

активность напрямую связана с активностью Na+,K+-АТФ-азой.

Еще одним

необходимым компонентом для биосинтеза Т4 и Т3 является белок тиреоглобулин.

Рисунок 10 -

Механизм синтеза тироксина и трийодтиронина

Тиреоглобулин

синтезируется на рибосомах шероховатой ЭПС после чего идет в аппарат Гольджи,

где гликозидируется. Затем по принципу экзоцитоза он секретируется в

фолликулярное пространство. Туда же переносятся I- посредством диффузии и

пероксид водорода, который образуется в клетке при восстановлении кислорода:

О2 + НАДФН + Н+

Н2О2 + НАДФ+

Затем в

фолликулярном пространстве под действием тиреопероксидазы ион йода окисляется,

после чего подвергается органификации, присоединяясь к остаткам тирозина тиреоглобулина:

Далее тиреоглобулин

изменяет свою модификацию таким образом, что тирозильные остатки сближаются

друг с другом, облегчая реакцию конденсации ДИТ и МИТ с образованием фрагмента

трийодтиронина (Т3) или конденсацию ДИТ и ДИТ с образованием тироксина (Т4). В

настоящее время конденсирующий фермент не установлен, но предполагается, что

реакция конденсации осуществляется под действием тиреопероксидазы:

Далее йодированный

глобулин по принципу эндоцитоза транспортируется через апикальную мембрану в

фолликулярную клетку, после чего эндосома сливается с лизосомами клетки во

вторичную лизосому и под действием гидролитических ферментов от белка

отделяется Т3 и Т4, которые выделяются в кровь. Оставшиеся в клетке ДИТ и МИТ

под действием дейодиназ дейодизируются, а белок расщепляется до аминокислот.

Попав в кровь, Т3 и

Т4 разносятся по организму в основном в связанном виде (только 0,03% Т4 и 0,3%

Т3 находятся в свободном состоянии) с белками плазмы - тироксинсвязывающим

глобулином и преальбумином (транстиретином). Период полужизни для Т4 равно 7 -

9 дней, а для Т3 - 2 дня.

Свободные

йодтиронины относительно легко проникают сквозь мембрану клеток и только они

обладают гормональной активностью. Внутриклеточные эффекты тиреоидных гормонов

тесно связанны с процессами их метаболизма. Самым важным является превращение

Т4 в Т3, так как с рецепторами тиреоидных гормонов непосредственно

взаимодействует преимущественно Т3. Лишь 5 - 10% циркулирующего в крови трийодтиронина

синтезируется щитовидной железой, его большая часть образуется в результате

дейодирования тироксина в периферических тканях. Конверсия Т4 в Т3

катализируется различными дейодиназами, обладающими тканевой специфичностью.

Главными

физиологическими эффектами тиреоидных гормонов является регуляция и поддержание

основного обмена:

. Тиреоидные

гормоны участвуют в росте, развитии и дифференцировке клеток. Они воздействуют

на специфические ядерные рецепторы, вызывая усиление синтеза нуклеиновых кислот

и соответственно белков. Эта роль особенно важна в раннем возрасте, так как

известно, что рост и развитие клеток центральной нервной системы и клеток мозга

продолжается до 1 - 1,5 лет. В этом возрасте дефицит тиреоидных гормонов

приводит к значительным неврологическим нарушениям, следствием которых может

быть умственная отсталость вплоть до кретинизма.

2. Тиреоидные

гормоны участвуют в регуляции энергетического обмена. Они обеспечивают

равновесие между количествами синтезируемого и расходуемого АТФ. Клинически это

проявляется в хорошем снабжении всех тканей кислородом и в нормальной

температуре тела.

Тиреоидные гормоны

оказывают влияние на фермент Na+,K+-АТФ-азу. Его работа заключается в

поддерживании необходимого значения трансмембранного потенциала и возвращении

клеток в состояние покоя. При функционировании Na+,K+-АТФ-азы образуется

большое количество АДФ, который является активатором цепи переноса электронов,

и только при наличии АДФ запускается АТФ-синтаза. Тиреоидные гормоны через

увеличение количества АДФ усиливают биосинтез АТФ. Так как для функционирования

цепи переноса электронов требуется кислород и восстановительные эквиваленты,

поэтому тиреоидные гормоны усиливают снабжение клеток кислородом и стимулируют

все обменные процессы.

Йоддефицитные

заболевания

К йоддефицитным

заболеваниям относятся все патологические состояния, развивающиеся вследствие

йодного дефицита, которые могут быть предотвращены при нормализации потребления

йода (таблица 8). Таким образом, заболевания щитовидной железы - это не единственное

и не самое тяжелое следствие дефицита йода.

Таблица 8 -

Йоддефицитные патологии

|

Внутриутробный период

|

Аборты Мертворождение Врожденные аномалии Повышение

перинатальной смертности Повышение детской смертности Неврологический

кретинизм: · умственная отсталость;

· глухонемота; · косоглазие. Микседематозный кретинизм (гипотиреоз,

карликовость): · умственная

отсталость; · низкорослость; · гипотиреоз. Психомоторные нарушения

|

|

Новорожденные

|

Неонатальный гипотиреоз

|

|

Дети и подростки

|

Нарушения умственного и физического развития

|

|

Взрослые

|

Зоб и его осложнения Йодиндуцированный тиреотоксикоз

|

|

Все возрасты

|

Зоб Гипотиреоз Нарушения когнитивной функции Повышение

поглощения радиоактивного йода при ядерных катастрофах

|

Диффузный

эутиреоидный зоб.

Зоб, выявляемый в

регионах йодного дефицита, обозначают как эндемический зоб. Также образование

эндемического зоба может быть связано с действием других зобогенных факторов

(флавоноиды, тиоцианаты), но достаточно редко.

При снижении

содержания йода в клетках щитовидной железы в них снижается содержание йода в

клетках щитовидной железы, в них снижается содержание йодированных липидов,

таких как йодлактоны. Эти соединения оказывают блокирующее влияние на продукцию

местных тканевых факторов роста. В результате при йодном дефиците происходит

интенсификация продукции этих веществ тироцитами, следствием которой является

их гиперплазия. Дополнительное влияние оказывает стимуляция ТТГ, которая

возрастает при тенденции к снижению уровня тиреоидных гормонов крови.

Клинические проявления, как правило, отсутствуют за исключением редких случаев

значительного увеличения щитовидной железы с компрессионным синдромом. Однако

недостаток тиреоидных гормонов проявляется в замедлении обмена веществ,

следствием которого является полнота, пониженная температура тела, нетерпимость

холода, слизистый отек.

Лечение

эндемического зоба показано молодым пациентам, для лиц же пожилого возраста это

не всегда требует терапии. В регионах эндемичных по дефициту йода принято

назначать препараты йода в физиологических дозах. Обычно в пределах полугода

объем щитовидной железы и выработка гормонов приходит в норму.

Йодиндуцированный

тиреотоксикоз.

Йодиндуцированный

тиреотоксикоз является расстройством, проявляющимся при увеличении потребления

йода людьми (главным образом пожилыми), испытывающими резкую нехватку йода,

даже если увеличенный объем потребления не выходит за рамки физиологической

дозы.

Йодиндуцированный

тиреотоксикоз возникает только на фоне патологически измененной щитовидной

железы, например, у людей, живущих в йоддефицитных районах, особенно у пожилых

людей и лиц с узловыми образованиями в щитовидной железе увеличение среднего

потребления йода может вызвать развитие тиреотоксикоза. В данном случае

источником йодиндуцированного тиреотоксикоза являются автономные узлы,

начинающие продуцировать большее количество тиреоидных гормонов в ответ на

увеличивающееся поглощение йода. Лица, не имеющие патологии щитовидной железы в

анамнезе, как правило, сохраняют толерантность к приему больших доз йода.

Диагностика и

лечение йодиндуцированного тиреотоксикоза существенно не отличается от общих

принципов диагностики и лечения тиреотоксикоза. Вместе с тем, его лечение может

представлять определенные трудности. Часто прием тиреостатических препаратов

оказывается малоэффективным и после отмены препаратов быстро развиваются

рецидивы тиреотоксикоза. В целом, для лечения йодиндуцированного тиреотоксикоза

более предпочтительны радикальные методы лечения: хирургический и с

использованием радиоактивного йода. Терапия йодиндуцированного тиреотоксикоза

радиоактивным йодом у пожилых больных является более предпочтительным методом

лечения, но в нашей стране этот вид лечения малодоступен. Кроме того,

повышенное потребление йода снижает поглощение терапевтических доз радиоактивного

йода щитовидной железой. В связи с этим, на практике, больным йодиндуцированным

тиреотоксикозом рекомендуется хирургическое лечение.

Вместе с тем,

количество случаев йодиндуцированного тиреотоксикоза можно снизить благодаря

эффективному мониторингу программ йодной профилактики. Если йодная профилактика

осуществляется посредством всеобщего йодирования соли необходимо контролировать

качество йодирования соли и среднее потребление соли на душу населения. Для

выявления йодиндуцированного тиреотоксикоза необходимо следить за регистрацией

всех случаев тиреотоксикоза в амбулаторных и стационарных учреждениях. Кроме

того, необходимо повышать уровень знаний врачей и медицинских работников. Меры,

направленные на раннее выявление и профилактику йодиндуцированного тиреотоксикоза,

представлены в рекомендациях экспертов ВОЗ и ЮНИСЕФ.

.6 Характеристика

сырья

Для производства

пшеничного хлеба с добавкой йодхитозана используют следующее сырье:

· мука

пшеничная хлебопекарная первый сорт;

· вода

питьевая;

· соль

поваренная пищевая;

· дрожжи

хлебопекарные прессованные.

Мука.

Для производства

изделия используют муку пшеничную первого сорта по ГОСТ Р 52189-2003.

По

органолептическим и физико-химическим показателям пшеничная мука должна

соответствовать общим техническим требованиям, указанным в таблице 9

Таблица 9 -

Показатели качества пшеничной муки

|

Наименование показателя

|

Характеристика и норма для пшеничной муки

|

|

Вкус

|

Свойственный пшеничной муке, без посторонних привкусов, не

кислый, не горький

|

|

Цвет

|

Белый или белый с желтоватым оттенком

|

|

Белизна, условных единиц прибора РЗ-БПЛ, не менее

|

36,0

|

|

Запах

|

Свойственный пшеничной муке, без посторонних запахов, не

затхлый, не плесневый

|

|

Клейковина сырая: количество, %, не менее качество

|

30,0 Не ниже второй группы

|

|

Массовая доля влаги, %, не более 15,0

|

15,0

|

|

Массовая доля золы в пересчете на сухое вещество, %, не более

|

0,75

|

|

Наличие минеральной примеси

|

При разжевывании муки не должно ощущаться хруста

|

|

Металпомагнитная примесь, мг в 1 кг 3,0 муки; размером отдельных

частиц в наибольшем линейном измерении 0,3 мм и (или) массой не более 0,4 мг,

не более

|

3,0

|

|

Зараженность вредителями

|

Не допускается

|

|

Загрязненность вредителям

|

Не допускается

|

Вода.

При производстве

готового продукта используется вода питьевая, качество которой соответствует

СанПин 2.1.4. 1074-01.

Питьевая вода

должна быть безопасна в эпидемическом и радиационном отношении, безвредна по

химическому составу и иметь благоприятные органолептические свойства.

Безопасность

питьевой воды в эпидемическом отношении определяется ее соответствием

нормативам по микробиологическим и паразитологическим показателям,

представленным в таблице 10.

Таблица 10 -

Нормативы по микробиологическим и паразитологическим показателям питьевой воды

|

Показатели

|

Единицы измерения

|

Нормативы

|

|

Термотолерантные колиформные бактерии

|

Число бактерий в 100 мл

|

|

Общие колиформные бактерии

|

Число бактерий в 100 мл

|

Отсутствие

|

|

Общее микробное число

|

Число образующих колонии бактерий в 1 мл

|

Не более 50

|

|

Колифаги

|

Число бляшкообразующих единиц (БОЕ) в 100 мл

|

Отсутствие

|

|

Споры сульфитредуцирующих клостридий

|

Число спор в 20 мл

|

Отсутствие

|

|

Цисты лямблий

|

Число цист в 50 л

|

Отсутствие

|

По химическому

составу питьевая вода должна соответствовать нормативам, представленным в

таблицах 11 и 12.

Таблица 11 -

Качество воды по обобщенным показателям и содержанию вредных химических веществ

|

Показатели

|

Единицы измерения

|

Нормативы (предельно допустимые концентрации) (ПДК), не более

|

Показатель вредности

|

Класс опасности

|

|

Обобщенные показатели

|

|

Водородный показатель

|

единицы рН

|

в пределах 6-9

|

-

|

-

|

|

Общая минерализация (сухой остаток)

|

мг/л

|

1000 (1500)

|

-

|

-

|

|

Жесткость общая

|

мг-экв./л

|

7,0 (10)

|

-

|

-

|

|

Окисляемость перманганатная

|

мг/л

|

5,0

|

-

|

-

|

|

Нефтепродукты, суммарно

|

мг/л

|

0,1

|

-

|

-

|

|

Поверхностно-активные вещества (ПАВ), анионоактивные

|

мг/л

|

0,5

|

-

|

-

|

|

Фенольный индекс

|

мг/л

|

0,25

|

-

|

-

|

|

Неорганические вещества

|

|

|

|

|

|

Алюминий (Al3+)

|

мг/л

|

0,5

|

с.-т.

|

2

|

|

Барий (Ва2+)

|

-//-

|

0,1

|

-//-

|

2

|

|

Бериллий (Ве2+)

|

-//-

|

0,0002

|

-//-

|

1

|

|

Бор (В, суммарно)

|

-//-

|

0,5

|

-//-

|

2

|

|

Железо (Fe, суммарно)

|

-//-

|

0,3 (1,0)

|

орг.

|

3

|

|

Кадмий (Cd, суммарно)

|

-//-

|

0,001

|

с.-т.

|

2

|

|

Марганец (Мn, суммарно)

|

-//-

|

0,1 (0,5)

|

орг.

|

3

|

|

Медь (Сu, суммарно)

|

-//-

|

1,0

|

-"-

|

3

|

|

Молибден (Мо, суммарно)

|

-//-

|

0,25

|

с.-т.

|

2

|

|

Мышьяк (As, суммарно)

|

-//-

|

0,05

|

с.-т.

|

2

|

|

Никель (Ni, суммарно)

|

мг/л

|

0,1

|

с.-т.

|

3

|

|

Нитраты (по NО3-)

|

-//-

|

45

|

с.-т.

|

3

|

|

Ртуть (Hg, суммарно)

|

-//-

|

0,0005

|

с.-т.

|

1

|

|

Свинец (Рb, суммарно)

|

-//-

|

0,03

|

-//-

|

2

|

|

Селен (Se, суммарно)

|

-//-

|

0,01

|

-//-

|

2

|

|

Стронций (Sr2+)

|

-//-

|

7,0

|

-//-

|

2

|

|

Сульфаты (SO ) )

|

-//-

|

500

|

орг.

|

4

|

|

Фториды (F-)

|

-//-

|

-

|

-

|

-

|

|

Для климатических районов

|

|

- I и II

|

-//-

|

1,5

|

с.-т.

|

2

|

|

- III

|

-//-

|

1,2

|

-//-

|

2

|

|

Хлориды (Сl-)

|

-//-

|

350

|

орг.

|

4

|

|

Хром (Cr6+)

|

-//-

|

0,05

|

с.-т.

|

3

|

|

Цианиды (CN-)

|

-//-

|

0,035

|

-//-

|

2

|

|

Цинк (Zn2+)

|

-//-

|

5,0

|

орг.

|

3

|

|

Органические вещества

|

|

g-ГХЦГ(линдан)

|

-//-

|

0,0023)

|

с.-т.

|

1

|

|

ДДТ (сумма изомеров)

|

-//-

|

0,0023)

|

11

|

2

|

|

2,4-Д

|

-//-

|

0,033)

|

11

|

2

|

|

|

|

|

|

|

|

Таблица 12 -

Качество воды по содержанию вредных химических веществ, поступающих и

образующихся в воде в процессе ее обработки

|

Показатели

|

Единицы измерения

|

Нормативы (предельно допустимые концентрации) (ПДК), не более

|

Показатель вредности

|

Класс опасности

|

|

Хлор

|

|

|

|

|

|

остаточный свободный

|

мг/л

|

в пределах 0,3 - 0,5

|

орг.

|

3

|

|

остаточный связанный

|

-//-

|

в пределах 0,8 - 1,2

|

-//-

|

3

|

|

Хлороформ (при хлорировании воды)

|

-//-

|

0,2

|

с.-т.

|

2

|

|

Озон остаточный

|

-//-

|

0,3

|

орг.

|

|

|

Формальдегид (при озонировании воды)

|

-//-

|

0,05

|

с.-т.

|

2

|

|

Полиакриламид

|

-//-

|

2,0

|

-//-

|

2

|

|

Активированная кремнекислота (по Si)

|

-//-

|

10

|

-//-

|

2

|

|

Полифосфаты (по РО ) )

|

-//-

|

3,5

|

орг.

|

3

|

Органолептические

свойства воды должны соответствовать нормативам, указанным в таблице 13. Также

не допускается присутствие в питьевой воде различных невооруженным глазом

видных организмов и поверхностной пленки.

Таблица 13 -

Органолептические показатели качества воды

|

Показатели

|

Единицы измерения

|

Нормативы, не более

|

|

Запах

|

Баллы

|

2

|

|

Привкус

|

-//-

|

2

|

|

Цветность

|

Градусы

|

20

|

|

Мутность

|

ЕМФ (единицы мутности по формазину) или мг/л (по каолину)

|

2,6 1,5

|

Радиационная

безопасность питьевой воды определяется ее соответствием нормативам по

показателям общей a- и b- активности, представленным в таблице 14.

Таблица 14 -

Показатели радиационной активности питьевой воды

|

Показатели

|

Единицы измерения

|

Нормативы

|

Показатель вредности

|

|

Общая a-радиоактивность

|

Бк/л

|

0,1

|

радиац.

|

|

Общая b-радиоактивность

|

Бк/л

|

1,0

|

-

|

Соль.

Пищевую поваренную

соль по качеству делят на экстра, высшего, первого и второго сортов. В

хлебопекарном производстве обычно применяют молотую соль первого сорта.

Органолептические

показатели пищевой поваренной соли должны соответствовать требованиям,

указанным в таблице 15.

Таблица 15 -

Органолептические показатели качества соли первого сорта

|

Показатель

|

Характеристика

|

|

Внешний вид

|

Кристаллический сыпучий продукт. Не допускается наличие

посторонних механических примесей, не связанных с происхождением и способом

производства соли

|

|

Вкус

|

Соленый, без постороннего привкуса

|

|

Цвет

|

Белый или серый с оттенками в зависимости от происхождения и

способа производства соли

|

|

Запах

|

Без посторонних запахов

|

В соли первого

сорта допускается наличие темных частиц в пределах содержания нерастворимого в

воде остатка и оксида железа.

Физико-химические

показатели пищевой поваренной соли первого сорта должны соответствовать нормам,

указанным в таблице 16.

Таблица 16 -

Физико-химические показатели пищевой поваренной соли

|

Наименование показателя

|

Норма в пересчете на сухое вещество

|

|

Массовая доля хлористого натрия, %, не менее

|

97,7

|

|

Массовая доля кальций-иона, %, не более

|

0,50

|

|

Массовая доля магний-иона, %, не более

|

0,10

|

|

Массовая доля сульфат-иона, %, не более

|

1,20

|

|

Массовая доля оксида железа (III), %, не более

|

0,10

|

|

Массовая доля не растворимого в воде остатка, %, не более

|

0,45

|

Содержание

токсичных элементов и радионуклидов в пищевой поваренной соли не должно

превышать допустимые уровни, установленные гигиеническими требованиями к

качеству и безопасности продовольственного сырья и пищевых продуктов.

Дрожжи.

При производстве

готового изделия используются дрожжи хлебопекарные прессованные по ГОСТ Р

54731-2011.

По

органолептическим показателям хлебопекарные прессованные дрожжи должны

соответствовать требованиям, указанным в таблице 17.

Таблица 17 -

Органолептическим показателям прессованных дрожжей

|

Наименование показателя

|

Характеристика

|

|

Цвет

|

Равномерный, без пятен, светлый, допускается сероватый или

кремоватый оттенок

|

|

Консистенция

|

Плотная, дрожжи должны легко ломаться и не мазаться

|

|

Запах

|

Свойственный дрожжам, не допускается запах плесени и другие

посторонние запахи

|

|

Вкус

|

Свойственный дрожжам, без постороннего привкуса

|

По

физико-химическим показателям дрожжи хлебопекарные прессованные должны

соответствовать требованиям, указанным в таблице 18.

Таблица 18 -

Физико-химические показатели дрожжей

|

Наименование показателя

|

Норма

|

|

Влажность в день выработки, %, не более

|

75

|

|

Подъемная сила (подъем теста до 70 мм), мин, не более

|

70

|

|

Кислотность 100 г дрожжей в пересчете на уксусную кислоту в день

выработки, мг, не более

|

120

|

|

Кислотность 100 г дрожжей в пересчете на уксусную кислоту на

12-е сутки хранения при температуре от 0 до 4˚С, мг, не более

|

300

|

|

Стойкость, ч, не менее: Для дрожжей, вырабатываемых

специализированными заводами Для дрожжей, вырабатываемых спиртовыми заводами

|

60 48

|

.7 Характеристика

готового продукта

Пшеничный хлеб с добавкой

йодхитозана изготавливают в соответствии с ТУ 9110-003-82045908-10.

Корка готового

изделия выпуклой формы, гладкая, равномерно окрашенная, светло-коричневого

цвета. Ее толщина составляет 2,5 мм. Поры тонкостенные, мелкие, распределены

равномерно. Масса готового изделия составляет 0,3 кг (20).

Характеристика

готового изделия представлена в таблице 19.

Таблица 19 -

Органолептические и физико-химические показатели готового изделия

|

Показатель

|

Характеристика

|

|

Внешний вид:

|

|

|

форма

|

соответствующая хлебной форме, в которой производилась выпечка,

без боковых выплывов

|

|

цвет

|

от светло-желтого до коричневого

|

|

поверхность

|

гладкая, без крупных трещин и подрывов, допускается наличие шва

от делителя-укладчика

|

|

Состояние мякиша:

|

|

|

пропеченность

|

пропеченный, не влажный на ощупь; эластичный, после легкого

надавливания пальцами мякиш должен принимать первоначальную форму

|

без комочков и следов непромеса

|

|

пористость

|

развитая, без пустот и уплотнений; не допускается отслоение

корки от мякиша

|

|

Вкус

|

свойственный данному виду изделия, без постороннего привкуса

|

|

Запах

|

свойственный данному виду изделия, без постороннего запаха

|

|

Влажность мякиша, %, не более

|

45,0

|

|

Кислотность мякиша, град, не более

|

3,0

|

|

Пористость мякиша, %, не менее

|

70,0

|

3. Технологическая часть

.1 Выбор способа производства

Основными способами приготовления

пшеничного теста являются опарный и безопарный. Опарный способ предусматривает

приготовление теста в две фазы: первая - приготовление опары и вторая -

приготовление теста. Для приготовления опары обычно используют около половины

общего количества муки, до двух третей воды и все количество дрожжей,

предназначенное для приготовления теста. По консистенции опара жиже теста. Ее

начальная температура от 28 до 32˚С; длительность брожения колеблется от 3

до 4,5 часов. Затем на готовой опаре замешивают тесто. При замесе теста в опару

вносят остальную часть муки и воды и соль. Пшеничное тесто также готовят на

жидкой, густой и большой густой опарах. Безопарный способ - однофазный, он

предусматривает внесение при замесе теста всего количества муки, воды, соли и

дрожжей, предназначенного для приготовления данной порции теста. Начальная

температура безопарного теста может быть в пределах 28 - 30˚С.

Длительность брожения в зависимости от количества дрожжей может колебаться от 2

до 4 часов. Безопарный способ рекомендуется при производстве изделий из

пшеничной муки первого и высшего сортов. Тесто для булочных и сдобных изделий

безопарным способом готовят как непрерывно, так и порционно. Непрерывный способ

рекомендуется использовать при выработке булочных изделий, периодический - при

выработке булочных и сдобных изделий.

Плюсы опарного способа:

· большая

технологическая гибкость;

· расход дрожжей в 2

-3 раза ниже, чем в безопарном способе;

· лучшие

структурно-механические свойства теста;

· более высокое

качество готовых изделий.

Плюсы безопарного способа:

· сокращается цикл

приготовления и брожения теста (на 80 - 90%);

· меньшая потребность

в производственных площадях и оборудовании;

· сокращается расход

муки и увеличивается выход изделий (на 2 - 2,5%);

· повышается

производительность труда;

· облегчается

комплексная механизация процесса;

· улучшаются условия

труда.

В конечном итоге, для приготовления

йодированного пшеничного хлеба выбирается периодический безопарный способ

производства.

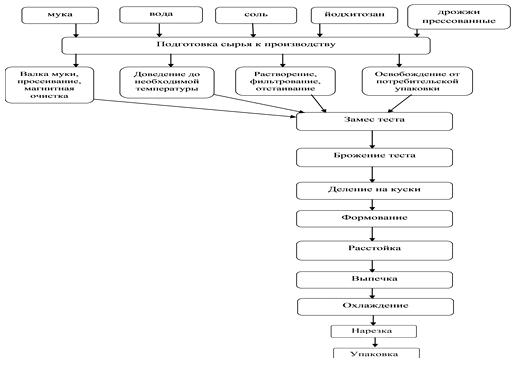

.2 Рецептура и технологическая схема

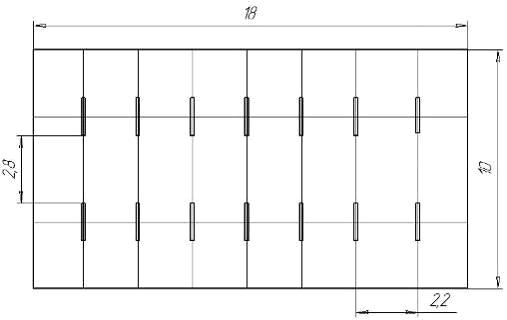

производства

Рецептура пшеничного хлеба с

добавкой йодхитозана представлена в таблице 20. Технологическая схема

производства представлена на рис 11.

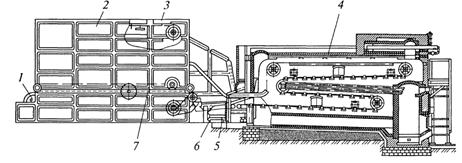

Рисунок 11 - Технологическая схема

производства пшеничного хлеба

Таблица 20 - Рецептура пшеничного

хлеба с добавкой йодхитозана

|

Наименование сырья

|

Рецептура на 100 кг муки

|

|

Мука пш. 1с, кг

|

100,0

|

|

Вода, л

|

50 - 53

|

|

Дрожжи прессованные, кг

|

1,7

|

|

Солевой р-р пл.1,20, л

|

5,77

|

|

Йодхитозан, кг

|

0,05

|

.3 Машинно-аппаратурная схема

производства

Машино-аппаратурная схема

производства пшеничного хлеба с добавкой йодхитозана.

В тестомесильную машину подаются все

необходимые ингредиенты для замеса теста. Мука подается на автоматические весы,

с помощью которых отвешивается необходимое количество для замеса теста.

Взвешенная мука поступает в тестомесильную машину. Затем из дежи отмеряется

необходимое количество воды по рецептуре. В деже находится солевой раствор с

растворенным в нем йодхитозаном. В тестомесильную машину одновременно

добавляется все сырье по рецептуре и осуществляется замешивание теста. Далее

тесто из дежи с помощью дежеопрокидывателя поступает в приемник

тестоделительной машины, где происходит разделка теста на куски определенной

массы.

Разделанные куски помещаются в формы

на расстойку в расстойно-печной агрегат. После расстойки происходит выпекание

тестовых заготовок. Далее выпеченные изделия отправляются с помощью конвейера

на нарезку и упаковку.

После остывания изделия режутся

пополам на хлеборезательной машине, упаковываются на упаковочной машине и

укладываются на вагонетку.

3.4 Технологические стадии

производства

Подготовка сырья

Подготовка муки для использования в

производстве заключается в просеивании, удалении металлопримесей и взвешивании.

Просеивание муки проводят с целью удаления посторонних предметов. Также, при

просеивании мука разрыхляется, согревается и насыщается воздухом. Для

просеивания мука проходит через металлические плетеные сита определенных номеров.

Для сортовой муки применяют сито № 1,6. Номера сит установлены с учетом

крупности помола муки. Магнитная очистка муки обеспечивается магнитными

заграждениями, которые устанавливают в выходных каналах просеивателей.

Соль добавляют в тесто в виде раствора.

Насыщенный раствор готовят растворением соли, затем его фильтруют, отстаивают.

Перед использованием плотность солевого раствора проверяется. Изменение

принятой на производстве плотности солевого раствора (1,20 г/см3) нарушает

дозировку соли и требует перерасчета количества этого раствора, подаваемого на

замес теста.

Хлебопекарные прессованные дрожжи

хранят при температуре 0 - 4˚С. Гарантийный срок их хранения и таких

условиях 12 суток.

Приготовление раствора йодхитозана

осуществляются в следующей последовательности: в 100 мл солевого раствора,

нагретого до температуры 30-40˚С растворяют 5,0 г йодхитозана,

периодически перемешивая до полного растворения добавки, поддерживая в течение

этого времени температуру раствора на уровне 30-40˚С

Замес теста.

При замесе из муки, воды, соли и

дрожжей образуется тесто, однородное по всей массе с определенной структурой и

физическими свойствами. Замес теста обеспечивает ему оптимальные свойства для

протекания операций деления, формования, расстойки и выпечки и получения хлеба

возможно лучшего качества.

С самого начала замеса мука приходит

в соприкосновение с водой, дрожжами и солью и в массе образующегося при этом

теста начинает происходить ряд процессов. Во время замеса теста наибольшее

значение имеют процессы: физико-механические, коллоидные и биохимические. Они

происходят при замесе теста одновременно и взаимно влияют друг на друга. Их

влияние на реологические свойства теста различно.

Микробиологические процессы,

связанные с жизнедеятельностью дрожжей и кислотообразующих бактерий муки, в

процессе замеса теста еще не успевают достичь интенсивности, при которой они

могли бы играть практически ощутимую роль.

При замесе теста частицы муки

адсорбируют воду, сольватируются, в результате чего происходит их набухание.

Набухшие частицы муки при механическом воздействии формируют сплошную массу.

Нерастворимые в воде проламины и глютелины, образующие клейковину, при замесе

связывают воду в 2-2,5 раза больше своей массы.

Набухшие белки в результате

механических воздействий отделяются от содержащих их частиц муки в виде

эластичных пленок или жгутиков, которые, в свою очередь, «сшиваются»

невалентными взаимодействиями и ковалентными связями в трехмерную