Расчетно-экспериментальное исследование эффективности жидкой теплоизоляции при повышении теплозащитных характеристик объектов строительства

Содержание

Введение

. Проработка актуальности диссертационного исследования

.1 Актуальность использования теплоизоляционных материалов в

строительстве

.2 Анализ существующих видов теплоизоляционных материалов

.2.1 Основные характеристики теплоизоляционных материалов

.2.2 Органические и неорганические теплоизоляционные

материалы

.3 Анализ теплоизоляционной краски

.3.1 История создания и применения термокраски

.3.2 Состав и сфера применения теплоизоляционных красок

.3.3 Обзор основных производителей теплоизоляционных красок

.4 Анализ источников интеллектуальной собственности в области

жидкой теплоизоляции

.4.1 Патент РФ №2220988 - Теплоизоляционная композиция

.4.2 Патент РФ №2251563 - Антикоррозионное и

теплоизоляционное покрытие на основе полых микросфер

.4.3 Патент РФ № 2544854 - теплоизоляционная краска -

покрытие

.5 Основные выводы и определение направления дальнейших

исследований

. Расчетно-экспериментальное исследование эффективности

теплоизоляционной краски

.1 Постановка цели и задач для проведения эксперимента

.2 Расчетно-экспериментальный метод определения

теплотехнических характеристик теплоизоляционной краски

.2.1 Определение коэффициента теплопроводности образцов

жидкой теплоизоляции

.2.2 Исследование влияния теплоизоляционной краски на

теплотехнические характеристики материалов

.2.3 Исследование эффективности термокраски на примере

расчета толщины утеплителя для плоской многослойной стенки

.3 Основные выводы по исследованию

. Разработка нового эффективного состава теплоизоляционной

краски для повышения теплотехнических качеств объектов строительства

.1 Предпосылки поиска нового решения

.2 Анализ разработанного состава

.3 Определения коэффициента теплопроводности полученного

состава

.4 Исследование эффективности нового теплоизоляционного

состава на примере расчета толщины утеплителя для плоской многослойной стенки

.5 Основные выводы по исследованию

. Расчет экономической эффективности при утеплении

ограждающих конструкции зданий теплоизоляционными красками

.1 Расчет экономической эффективности использования

теплоизоляционной краски для утепления наружных стен зданий

.1.1 Исходные данные для расчета экономической эффективности

.1.2 Расчет экономической эффективности использования

теплоизоляционной краскок для утепления наружных стен зданий

. Безопасность жизнедеятельности при выполнении окрасочных

работ

.1 Общие требования

.2 Требования перед началом окрасочных работ

.3 Требования во время малярных работ

.3.1 Требования к безопасности приготовления и хранения

лакокрасочных материалов

.3.2 Требования безопасности при очистке и подготовке

поверхностей

.3.3 Требования охраны труда при окончании окрасочных работах

.4 Требования для выполнения малярных работ

. Влияние красок на экологию окружающей среды

.1 Экологические аспекты применения лакокрасочных материалов

Заключение

Список использованных источников

Введение

теплоизоляционный краска теплопроводность

Целью данной диссертационной работы является расчетно-экспериментальное

исследование эффективности теплоизоляционной краски при повышении теплотехнических

характеристик объектов строительства.

Для проведения исследования были поставлены задачи:

) Провести исследование теплотехнических характеристик

теплоизоляционных красок. На примере двух производителей жидких

теплоизоляторов.

) Исследовать эффективность влияние теплоизоляционных красок на

теплотехнические свойства строительных материалов.

Научная новизна данного исследования состоит:

Определение расчетно-экспериментальной зависимости коэффициента

теплопроводности композиции (строительный материал + жидкий теплоизоляции) от

изменения количества слоев теплоизолятора.

Новый способ изготовления термокраски на основе дешевых компонентов

(эмалевая краска + стеклянные микросферы + пенополистероловая крошка)

Практическая значимость исследования:

Разработка методики расчета теплотехнических характеристик теплоизоляции.

Внедрение новых эффективных теплоизоляционных материалов для повышения

энергоэффективности зданий.

1.

Проработка актуальности диссертационного исследования

.1 Актуальность использования теплоизоляционных материалов в

строительстве

На сегодняшний день одна из важнейших задач государства является

энергосбережение. Причина этого дефицит основных энергоресурсов, растущая цена

на их добычу, а также мировые экологические проблемы окружающей среды. Применение

новых решений в области эффективного использования энергоресурсов, которые

могут использоваться практически, подтверждены с экономической точки зрения,

приняты с экологической и социальной стороны и не изменяют установленного

образа жизни человека, называется энергосбережением.

Первый толчок в сторону развития государственной политики энергосбережения и

энергоэффективности был дан Указом Президента Российской Федерации от 4 июня

2008 г. «О некоторых мерах по повышению энергетической и экологической эффективности

российской экономики»[1]. При реализации данной стратегии потребовалась

разработка и принятие базовых документов, направленных на определение

государственной политики в области энергосбережения и повышения энергетической

эффективности.

Так 11 ноября 2009 г. государственной думой был принят федеральный закон

"Об энергосбережении и о повышении энергетической эффективности и о

внесении изменений в отдельные законодательные акты Российской Федерации"

[2].

Настоящий Федеральный закон регулирует отношения по энергосбережению и

повышению энергетической эффективности.

. Целью настоящего Федерального закона является создание правовых,

экономических и организационных основ стимулирования энергосбережения и

повышения энергетической эффективности.

Правовое регулирование в области энергосбережения и повышения

энергетической эффективности основывается на следующих принципах, которые

поясняют актуальность исследования:

) эффективное и рациональное использование энергетических ресурсов;

) поддержка и стимулирование энергосбережения и повышения энергетической

эффективности;

) системность и комплексность проведения мероприятий по энергосбережению

и повышению энергетической эффективности;

) планирование энергосбережения и повышения энергетической эффективности;

) использование энергетических ресурсов с учетом ресурсных,

производственно-технологических, экологических и социальных условий.

Исходя из этого, исследование теплотехнических показателей новых видов

теплоизоляционных материалов в различных условиях эксплуатации является

неотъемлемой частью работ при разработке энергосберегающих мероприятий,

направленных на снижение общего уровня тепловых потерь ограждающих конструкция

зданий. В основном потери тепловой энергии зависят от такой характеристики, как

теплопроводность, которая будет влиять на выбор теплоизоляционного материала.

Теплопроводность - физическая величина, характеризующая процесс передачи

тепловой энергии от частиц, обладающих большей энергией, к частицам с меньшей

энергией вследствие непосредственного соприкосновения этих частиц (молекул,

атомов, электронов) [3].

Одними из первых ученых, заинтересовавшихся в исследованиях

теплопроводности твердых тел, были Иоанн Ингенгоус в 1789 г. и граф Румфорд

(Бенжамен Томсон) в 1791 г., сделавший прибор для сравнения теплопроводности

теплоизоляторов, но руководствуясь довольно смутным представлением об этой

величине. Более ясную теорию удалось создать великому физику и математику Фурье

в 1822 г. Впервые было дано четкое определение нового свойства материалов - теплопроводности.

В начале ХХ столетия в связи с интенсивным использованием тепловой энергии в

технике таких выдающихся исследователей-физиков, как Био, Максвелл, Кельвин,

Кольрауш, сменили исследователи-теплотехники Гребер, Нуссельт, Якоб, Гриффитс и

др. Экспериментальное измерение тепловых свойств веществ признается одной из

труднейших задач технической физики. В связи с этим с двадцатых годов ХХ века

измерение теплопроводности вошло в практику государственных метрологических

институтов наиболее развитых стран: Великобритании, США, Франции.

В России с учетом потребностей промышленности технические тепловые

измерения стали развиваться в тридцатые годы, когда М.П. Стаценко в

физико-технической лаборатории, руководимой А.Ф. Иоффе и М.В. Кирпичевым, был

построен прибор для измерения теплопроводности теплоизоляторов, отвечавший

современным требованиям науки. Систематические исследования были начаты Г.М.

Кондратьевым, организовавшим кафедру тепловых измерений в Ленинградском

институте точной механики и оптики и создавшим научную школу в области

теплофизических измерений (Г.Н. Дульнев, Б.Н. Олейник, О.А. Сергеев, Е.С.

Платунов, Н.А. Ярышев и др.). Теоретические основы современных методов

измерений теплопроводности заложены в работах Г. Карслоу и Д. Егера, а также

А.В. Лыкова и А.Г. Шашкова . ВНИИМ им. Д.И. Менделеева начал свою работу в этом

направлении с середины ХХ столетия. С целью создания стандартного образца

теплопроводности Б.Н. Олейником был исследован полиметилметакрилат. В

шестидесятых годах под руководством О.А. Сергеева создан государственный

первичный эталон единицы теплопроводности. В настоящее время он охватывает

температурный диапазон от 90 до 1100 К. В связи с этим, теплопроводность

является паспортной характеристикой теплоизоляционных материалов, а нахождения

коэффициента теплопроводности будет актуальным в области энергосбережения.

1.2 Анализ существующих видов теплоизоляционных материалов

Сегодня на рынке появились десятки новых теплоизоляционных материалов,

благодаря чему произошел значительный прорыв, в первую очередь, в сфере

энергосбережения. С развитием новых технологий на сегодняшнем рынке появился

большой выбор эффективных, экологически безопасных теплоизоляционных

материалов, отвечающих конкретным техническим заданиям строительства, классификация

которых представлена на (рисунок 1). Их использование способствует

строительству высотных зданий, уменьшению толщины ограждающих конструкций,

массы зданий, расходов строительных материалов, а также экономии

топливно-энергетических ресурсов при обеспечении нормального микроклимата в

помещениях.

Рисунок 1-Классификация теплоизоляционных материалов

Для проведения качественной классификации теплоизоляционных материалов

следует исследовать их особенности изготовления и свойства.

1.2.1 Основные характеристики теплоизоляционных материалов

Коэффициент теплопроводности - это количество теплоты, которое за 1 ч

пройдет сквозь 1 м материала площадью 1 м2 при разнице температур

внутри и снаружи строения в 10 °С. Этот показатель характеризует

теплопроводность и измеряется в Вт/ (м·°С) или в Вт/ (м·К). Показатель зависит

от уровня влажности материала, так как вода проводит тепло лучше воздуха.

Другими словами, мокрый и даже сырой материал не будет выполнять свою основную

функцию по теплоизоляции.

Пористость - это доля пара в общем объеме теплоизоляционного

материала, в котором присутствуют мелкие, крупные, закрытые и открытые поры.

Важен их тип и равномерность распределения в материале.

Плотность - это физическая величина, указывающая на соотношение

массы материала и занимаемого им объема. Измеряется в кг/м3 .

Паропроницаемость - это величина, указывающая на количество

пара, которое проходит через 1 м2 материала толщиной в 1 м за 1 ч.

Водяной пар измеряется при этом в мг, а температура воздуха по разные стороны

материала принимается за одинаковую.

Влажность - это объем влаги в материале. Одна из составляющих

характеристик является сорбционная влажность. Под ней понимается равновесная

гигроскопическая влажность в условиях различных температур и относительной

влажности воздуха.

Водопоглощение - это количество воды, которое может впитывать

материал и удержать в порах при прямом контакте с влагой. Для улучшения этого

показателя, к некоторым теплоизоляционным материалам (например, минеральной

вате) добавляют специальные вещества, отталкивающие влагу. Этот процесс

называется гидрофобизация.

Биостойкость

- это способность теплоизоляционных материалов противостоять воздействию

грибков, а также размножению микроорганизмов и насекомых при повышенной

влажности.

Огнестойкость

- это показатель пожарной безопасности: дымообразующая способность,

горючесть, воспламеняемость и токсичность продуктов горения. Чем дольше

материал может выдерживать воздействие высоких температур, тем выше его

огнестойкость.

Прочность - это показатель, помогающий выяснить, определить

разрушаемость материал при его транспортировке, складирование и монтаже. Предел

прочности колеблется от 0,2 до 2,5 МПа.

Температуростойкость - это способность материала выдерживать

температурное воздействие. Показатель отражения температуры, после

взаимодействия с которой материал изменит свои свойства, структуру и потеряет

прочность.

Удельная

теплоемкость - это физическая величина, численно равная количеству

теплоты, которое необходимо передать единичной массе данного вещества для того,

чтобы его температура изменилась на единицу. Измеряется в кДж/ (кг·°С)

Морозостойкость

- это способность материала выдерживать изменения температуры,

замораживаться и оттаивать без нарушения основных свойств.

1.2.2 Органические и неорганические теплоизоляционные

материалы

Основной признак распределения теплоизоляционных материалов является вид

сырья, из которого их изготавливаю, в дальнейшем утеплители можно подразделить

на два основных вида - это органические и неорганические.

Неорганические теплоизоляционные материалы.

На рынке данный вид теплоизоляции представлен в широком ассортименте. Для

их производства применяется всевозможное минеральное сырье: горные породы,

шлак, стекло, асбест. К утеплителям этого типа относится: минеральная и

стеклянная вата, некоторые легкие бетоны на вспученном перлите, вермикулите и

других пористых заполнителях, ячеистые теплоизоляционные бетоны, асбестовые,

асбестосодержащие, керамические материалы, пеностекло, а также жидкие теплоизоляторы.

Минеральная вата - это волокнистые утеплители, которые получают из

минерального сырья. Она относится к высокопористым материалам, что определяет

ее высокие теплоизоляционные свойства. По популярности она занимает одно из

первых мест по объемам производства на современном теплоизоляционном рынке.

Наиболее популярна вата таких производителей, как Isover, Isoroc, Rockwool. Эти

материалы малогигроскопичные, огнестойкие, не поддаются загниванию. Их

используют как для утепления строительных конструкций, так и для изоляции

горячих поверхностей промышленного оборудования и трубопроводов.

Основные достоинства:

· легка в работе и имеет низкую стоимость (технология

производства проста, а сырье доступно);

· отвечает всем требованиям пожарной безопасности (не горит);

· вата негигроскопична (при контакте с водой тут же

отталкивает ее и обеспечивает хорошую вентиляцию);

· обеспечивает шумоизоляцию и обладает высокой

морозостойкостью;

· имеет длительный срок эксплуатации.

При всех достоинствах минеральная вата обладает несколькими недостатками:

· теряет теплоизолирующие свойства при контакте с водой;

· требует дополнительных слоев пароизоляционной и

гидроизоляционной пленки при монтаже;

· обладает меньшей прочностью по сравнению с другими

материалами (например, пеностеклом).

Стекловата - это материал, произведенный из того же сырья, что и

обычное стекло - это сода, известь, кварцевый песок. Приобрести стекловату

можно как в рулонах, так и в форме плиты или цилиндра. Последний вариант

используется для изоляции труб.

Стекловата обладает теми же достоинствами, что и минеральная. Но она

прочнее и обладает большей шумоизоляцией. В то же время температуростойкость

стекловаты ниже, чем у базальтовой минеральной плиты, и не превышает 450 °С. Но

это важно только в том случае, если материал применяется для технической

изоляции.

Базальтовые минеральные плиты можно отнести к разновидности стекловаты.

Он изготавливается из базальтовой группы горных пород. Плиты используются для

теплоизоляции фасадов, панелей, фундаментов и кровель многоэтажных строений.

Достоинства:

· низкое влагопоглощение и высокая прочность;

· высокая огнестойкость (материал может выдержать температуры

до 1000°С);

· устойчивость к деформации и долговечность.

Недостатки:

· наличие стыков между плитами;

· способность к паропропусканию;

· монтаж с использование средств защиты.

Пеностекло - это материал, производимый посредством спекания

стеклянного порошка и газообразователей. Пористость пеностекла высока - до 95

%.

Достоинства:

· водостойкость, прочность и легкость обработки;

· морозостойкость и несгораемость;

· длительный срок эксплуатации;

· химическая нейтральность и биологическая стойкость.

Недостатки:

· обладает высокой стоимостью и поэтому в основном применяется

на промышленных объектах;

· не пропускает воздух.

Эковата - это целлюлозная вата с неоднородным состав. Большую

часть занимает древесное волокно - 80 %, меньшую - антипирен (борная кислота) -

12 %, антисептик (тетраборат натрия) - 7 %. Материал обладает мелкозернистой

структурой. Поддается мокрому и сухому методу укладки. Для мокрого способа

требуется специальное оборудование, так как вату выдувают. Сухой способ

выглядит проще: материал засыпают и трамбуют до необходимой плотности.

Достоинств:

· небольшая стоимость и безопасность производства и монтажа;

· однородная укладка и высокая теплоизоляция;

· изоляция зазоров и углублений и влагообмен без снижения

теплоизолирующих свойств.

Недостатки:

· горючесть и трудоемкость укладки;

· низкую прочность на сжатие (делает невозможным использование

материала для «плавающих» полов).

Органические теплоизоляционные материалы.

Данный вид теплоизоляции изготавливается из натурального сырья: отходов

деревообработки и сельского хозяйства, торфа, а также различных пластмасс,

цемента. Это достаточно большая группа материалов, представленная на рынке в

обширном ассортименте. Практически всем органическим теплоизоляторам

свойственна низкая огне-, водо- и биостойкость. Как правило, применяют

органические теплоизоляторы на участках, где температура поверхности и

окружающей среды не поднимается выше 150 градусов, а также в качестве среднего

слоя многослойных конструкций - в штукатурных фасадах, при облицовке стен, в

тройных панелях и т. п.

ДСП - это древесностружечная плита, которая получается в результате

горячего плоского прессования древесных частиц - опилок и стружек. Их смешивают

со связующим веществом, в качестве которого используются, в основном,

синтетические формальдегидные смолы.

Достоинтсва:

• Водостойкость

• Прочность

• Легкий монтаж ( Конструкции из ДСП прекрасно «держат» шурупы и

гвозди, скрепляющие ее. Этот материал хорошо поддается механической обработке -

сверлению, строганию, фрезерованию, пилению, его легко можно покрасить и

склеить ).

• Низкая цена

Недостатки:

· Экологичность (ДСП выделяет определенное количество

формальдегида, который считается вредным продуктом).

Камышитовые плиты - плитный материал, изготовляемый из стеблей

камыша (тростинка обыкновенного) путем прессования и скрепления в спрессованном

состоянии стальной оцинкованной проволокой. Применяется для утепления стен

перегородок, перекрытий и покрытий малоэтажных зданий, а также в

комбинированных ограждающих конструкциях в сочетании с кирпичом, бетоном и

другими материалами. Для предотвращения гниения камышитовые плиты пропитывают

5%-ным раствором железного купороса.

Достоинства:

• Экологическая чистота.

• Низкая стоимость.

• Отличные теплоизолирующие свойства.

Недостатки:

• Подверженость гниение при воздействии влаги

• Боязнь грызунов

• Низкая огнестойкость

Чтобы недостатки снизить или вообще устранить, в исходный материал

добавляют антисептики, а от огня защищают штукатуркой..

Пробковый утеплитель - это один из наиболее эффективных

экологичных современных теплоизоляторов. Материал представляет собой плиты или

рулоны из измельченной коры пробкового дуба, которая связана с помощью

органических добавок.

Достоинства:

• не поддается усадке и гниению;

• малый вес;

• прочный;

• долговечный и химически инертный;

• не поддается сгоранию (при воздействии открытого огня на

теплоизоляцию, пробка будет только тлеть, не выделяя вредных веществ).

Недостатки:

• ограничение в использовании пробкового утеплителя (нельзя

устанавливать в помещениях производственного назначения, где происходит

металлообработка)

• малая шумоизоляция

• высокая стоимость

Для теплоизоляции используются плиты толщиной до 50 мм, а температура

применения составляет не более 120 °С.

Пенопластовые материалы - это термопластичная теплоизоляция,

которая размягчается при повторном нагревании (пенополивинилхлориды,

пенополистиролы), и термонепластичную, которая не размягчается, отвердевает в

первом цикле нагревания (материалы на основе фенолформальдегидных, эпоксидных и

кремний органических смол, пенополиуретаны).

Наибольшее распространение получили полистирольные пенопласты. Они

производятся беспрессовым или прессовым методом. Внешне материал напоминает

скрепленные между собой маленькие шарики.

Достоинства:

• высокая теплоизоляция и прочность;

• низкое влагопоглощение и морозостойкость;

• легкость монтажа и низкая стоимость.

Недостатки:

• горючесть

• не пропускает воздух;

• если материал длительное время подвергался воздействию воды, при

замораживании его структура будет разрушена.

Пенополиуретан - это утеплитель, имеющий в своем составе микрокапсулы,

заполненные воздухом, получаемые в процессе реакции изоционата и полиола.

Достоинства:

• быстро монтируется и подходит для утепления неровных

поверхностей;

• не имеет стыков и эластичен;

• выдерживает воздействие температур от -250 °С до +180 °С;

• устойчив к биологическому воздействию.

Недостатки:

• для монтажа требует специальной аппаратуры для задувки;

• при горении выделяет вредные вещества и не пропускает воздух.

Экструдированный пенополистирол - материал, производимый методом

экструзии (продавливание материала через экструдер). Обладает прочной микроструктурой,

которая представляет собой наполненные газом закрытые ячейки. Ячейки не имеют

микропор и поэтому непроницаемы для воды и газа.

Достоинствами:

• прочность;

• долговечность;

• низкая теплопроводность;

Недостатки:

• Горючесть;

• Низкая паропроницаемость;

Для выбора качественной теплоизоляции, которая будет отвечать всем вашим

требованиям, мало ознакомиться с их основными достоинствами и недостатками.

Поэтому нужно исследовать теплотехнические характеристики используемой

теплоизоляции. Основной показатель энергоэффективности теплоизоляционных

материалов является коэффициент теплопроводности. В таблице 1 представлены

значения коэффициентов теплопроводности некоторых современных теплоизоляторов

(таблица 1).

Таблица 1 - Теплотехнические характеристики теплоизоляционных материалов

|

Теплоизоляционный материал

|

Коэффициент теплопроводности Вт/м·К

|

|

1.Минеральная вата

|

от 0,038 до 0,047

|

|

2.Стекловата

|

от 0,035 до 0,05

|

|

3.Базальовые плиты

|

от 0,038 до 0,047

|

|

4.Пеностекло

|

от 0,05 до 0,07

|

|

5.Эковата

|

от 0,037 до 0,041

|

|

6.ДСП

|

от 0,15 до 0,2

|

|

7.Камышит

|

от 0,05 до0,07

|

|

8.Пробковый утеплитель

|

от 0,039 до 0,045

|

|

9.Пенопласт

|

от 0,038 до 0,045

|

|

10.Пенополиуретан

|

от 0,019 до 0,028

|

|

11.Экструдированный пенолистерол

|

от 0,03 до 0,032

|

|

12.Жидкая теплоизоляция

|

от 0,001 до 0,005

|

Таким образом, из всего разнообразия теплоизоляционных материалов, можно

выделить жидкую теплоизоляцию, которые имеют наименьший коэффициент

теплопроводности.

1.3 Анализ теплоизоляционной краски

.3.1 История создания и применения термокраски

На сегодняшний день современная теплоизоляция отличаются своими

теплотехническими характеристиками и по разнообразию производимых материалов. В

частности, привлекают свойства активно внедряющихся в строительную практику

энергоэффективных теплоизоляционных материалов малой толщины нанесения, а

именно - жидких теплоизоляционных красок.

Как уже известно, краски использовались ещё пещерными людьми при создании

наскальных рисунков. Однако массовое производство красок было начато менее двух

веков назад. Раньше все краски изготовляли вручную: растирали в порошок

минералы, смешивали их со связующими веществами. Такие краски не хранились

долго. Уже спустя сутки они становились непригодными для использования.

На заре развития лакокрасочной промышленности в продаже были и готовые к

непосредственному использованию краски, и сырьё для их ручного изготовления,

так как многие люди придерживались консервативных взглядов и делали краски

«по-старинке». Но с развитием промышленности и новых технологий готовые краски

постепенно вытеснили ручное производство.

С развитием лакокрасочной промышленности краски становились всё лучше и

безопаснее для использования. С развитием новых технологий появилась

возможность добавлять в состав краски неорганические вещества придающие краске

устойчивость к разрушению, а также придающие антикоррозийные и

теплоизоляционные свойства.

Первые исследования по разработке жидкой теплоизоляции проводились более

30 лет назад учеными СССР, Японии, Германии и США. В США над разработкой

подобного материала работали инженеры НАСА. Исследования проводились по

созданию нового, более энергоэффективного материала для тепловой изоляции

космических шаттлов, вместо используемых на тот момент керамических пластин. В

ходе работы инженеров была предложена идея о создании жидкой теплоизоляции.

Вследствие экспериментальных исследований был создан уникальный материал,

давший толчок по развитию новой нетрадиционной тепловой изоляции. Данный

продукт имел свойства присущие традиционным теплоизоляционным материалам и

больше походили на краску, в составе, которой были керамические твердые

компоненты.

Исследования показали, что одним из минусов нового материала была низкая

жаростойкость. Созданная краска не могла выдерживать температуры более +120С, а

при температуре выше +180С - отслаивалась от поверхности. Полученный результат

оказался непригоден для использования в космической отрасли, однако к

теплоизоляционной краске проявили заинтересованность представители

промышленности.

На данный момент ученые занимаются усовершенствование этого материала в

целях повышения их теплотехнических характеристик. Исследования в сфере жидких

теплоизоляционных материалов представлены в работах И.А. Альперовича [12], И.Я,

Гузмана [13], В.И Верещагина [14] и др. На сегодняшний день активно проводятся

исследования по модернизации данного материала с целью улучшения его

теплотехнических характеристик [15-20].

Использование жидкой теплоизоляции все больше находит свое применение в

сфере строительства и теплоснабжения. Утверждают, что такой материал, в скором

времени, благодаря своим качествам, может занять лидирующее положение на рынке

теплоизоляционных материалов. Для того, что бы убедиться в этом, нужно

рассмотреть все достоинства и недостатки жидкой теплоизоляции.

1.3.2 Состав и сфера применения теплоизоляционных красок

Теплоизоляционное покрытие представляет собой жидкую композицию на водной

основе. Такой материал состоит из микроскопических стеклянных вакуумированных

сфер и связующего материала (акриловый полимер), соотношение которых составляет

(20/80) %. Входящие в его состав микросферы имеют размеры от 0,015 до 0,5 мм.

По консистенции теплокраски напоминают густую пасту, которая имеет белый или

серый цвет.

Теплоизоляционные краски имеют широкий ряд функциональных особенностей:

• Защитная функция - защита объектов от теплопотерь, защита от

проникновения холода, предотвращение появления коррозии, влаги, плесени и

грибка.

• Укрепление окрашиваемых изделий - краска не только защищает

покрытие от различных факторов, а также продлевает эксплуатационный срок

окрашиваемого изделия.

• Теплосбережение - основная функция теплоизоляционной краски.

Экономия электроенергии позволит сэкономить деньги.

• Экологичность - теплокраски не выделяют вредных веществ и

являются безвредными для здоровья.

Преимущество в использовании теплоизоляционной краски - равномерное

распределение по всей поверхности. Благодаря этому утеплить рельефные и

слабодоступные объекты становиться легче, чем с использованием традиционных

утеплителей. Также производители утверждают, что основными достоинствами

жидкого теплоизолятора является эффективный коэффициент теплопроводности, не

превышающий 0,001 Вт/(м·К), а слой такой краски толщиной 1 мм по

теплоизолирующим свойствам соответствует слою минеральной ваты толщиной 50 мм.

Поэтому качество теплозащиты зависит от того, насколько толстый слой краски

нанесен на поверхность. Эксплуатационный срок теплокраски составляет от 12 до

40 лет.

Недостатками использования окрасочной теплоизоляции являются его высокая

цена, также большой расход на 1кв.м. и дополнительные экономические затраты,

так как покрытие достигает лучшей эффективности с использованием других

утеплителей.

Область применения теплоизоляционных красок довольно широка:

• утепление фасадов домов;

• защита труб от замерзания;

• утепление газопровода, паропровода, водопровода и систем

кондиционирования;

• теплоизоляция внутренних и внешних стен, крыш, потолков;

• утепление автомобилей;

• защита котлов от теплопотерь;

• утепление подвальных помещений;

• защита металлических сооружений от теплопотерь;

• сельскохозяйственное производство;

• утепление резервуаров, цистерн и других емкостей;

• утепление промышленного оборудования.

Вследствие, широкой сферы применения на рынке появились много

производитель данной краски, способных конкурировать с традиционными теплоизоляционными

материалами.

1.3.3 Обзор основных производителей теплоизоляционных красок

Жидкая теплоизоляция известна современному потребителю продуктами

российского производителя, таких как «Магнитерм», «Корунд», «Актерм». Однако на

полках магазинов можно встретить и теплоизоляционную краску компании

«Thermo-Shield», «Thermal - Coat™». Характеристики продуктов (заявленные

производителем) жидкой теплоизоляции указаны в (таблице 2).

Таблица 2 - Классификация производителей жидкой термокраски

|

Производители жидкой теплоизоляции

|

Российские производители

|

Зарубежные производители

|

|

«Корунд»

|

«Магнитерм»

|

«Актерм»

|

«Thermal -Coat™»

|

«Thermo-Shield»

|

|

|

|

|

|

|

|

Состав

|

Керамические микросферы, акрил, силикон и стойкие к

ультрафиолету добавки

|

Силиконовые частицы диаметром 50-80 мкм, а натрий бор

силикатных - 10-30 мкм

|

Полые керамические и силиконовые шарики с вакуумом внутри,

находящиеся в полимерной системе

|

Вакуумизированные керамические и силиконовые шарики,

которые находятся во взвешенном состоянии в жидкой композиции

|

Специальное вяжущее вещество на водной основе вместе с

вакуумными стекло- керамическими шариками образуют адаптивную мембрану.

|

|

Коэффициент теплопроводности, Вт/м*К

|

0,001

|

0,0012

|

0,0012

|

0,005

|

0,002

|

|

Расход (слой 1мм) л/м2

|

От 0,52 до 1

|

От 0,8 до 1

|

От 0,5 до 1

|

От 0,9 до 1

|

От 0,8 до 0,9

|

|

Цена за литр, руб

|

от 315 до 350

|

От 260 до 370

|

От 320 до 410

|

От 660 до 770

|

От 630 до 1026

|

Проанализировав всю информацию, можно выделить главное достоинство

жидкого теплоизолятора, как заявляют производители, эффективный и низкий

коэффициент теплопроводности от 0,001 Вт/м*К до 0,005 Вт/м*К по сравнению с

традиционными видами утеплителя. По утверждениям, такой вид утеплителя толщиной

в 1 мм может приравниваться к теплотехническим свойствам минеральной ваты

толщиной в 50 мм. Такие характеристики вызывают некоторое сомнение со стороны

как специалистов, так и потребителей, и вызывает бурное обсуждение этой темы, а

также способствуют развитию исследований в этой области.

1.4 Анализ источников интеллектуальной собственности в

области жидкой теплоизоляции

В результате обзора всех возможных источников информации были изучены

материалы исследований по теплоизоляционной краски, включая патентный поиск,

были найдены аналоги термокраски, далее рассмотрены некоторые из них.

1.4.1

Патент РФ №2220988 - Теплоизоляционная композиция

Изобретение относится к производству пастообразных теплоизоляционных

композиций для нанесения на различные поверхности любой формы для повышения

теплотехнических качеств. Теплоизоляционная композиция содержит жесткий

полимер, полимерную добавку, кислотный отвердитель и стеклянные микросферы. В

качестве жесткого полимера используется карбамидоформальдегидная смола КФЖ(М),

а в качестве полимерной добавки используется синтетический латекс СКС-65 ГП.

Полученный результат имеет низкий коэффициент теплопроводности (таблица 3),

подтверждающий хороший теплозащитные свойства изобретения.

В предлагаемой композиции взаимодействие латексного связующего с жестким

полимером обеспечивает образование взаимопроникающих полимерных матриц

карбамидоформальдегидной смолы и полимера латекса, уменьшая выделение токсичных

веществ в атмосферу, увеличивает величину относительного удлинения и

предотвращает хрупкость материала, а также обеспечивает хорошую адгезию

материала к различным поверхностям. А введение наполнителя в виде замкнутых

газонаполненных микросфер увеличивает прочность материала композиции и его

теплозащитные характеристики.

Заявленное количественное содержание латекса является оптимальным, так

как увеличение его содержания приведет к повышению текучести композиции и

удлинению процесса полимеризации, а также снижению прочности, так как прочность

латексной матрицы значительно ниже прочности смоляной матрицы. Уменьшение

количества латекса в композиции приведет к увеличению жесткости и хрупкости

материала.

Уменьшение количества микросферического наполнителя в заявляемой

композиции приведет к снижению его прочностных и теплотехнических качеств и

повышенному расходу полимерных материалов. Увеличение же количественного

содержания наполнителя свыше заявленного нерационально, хотя и может привести к

увеличению его прочности: при высокой степени наполнения проявляется

недостаточность полимерного связующего - его становится меньше свободного

объема между микросферами. В результате не все микросферы обволакиваются

пленкой связующего, и монолитность системы разрушается, что приводит к

возникновению дефектных мест - пустот, рассматривающихся как проявление

открытой пористости, вследствие чего снижаются эксплуатационные качества

материала.

1.4.2

Патент РФ №2251563 - Антикоррозионное и теплоизоляционное покрытие на основе

полых микросфер

В настоящем изобретении предлагается способ производства

антикоррозионного покрытия, обладающего одновременно и высокими теплозащитными

свойствами. В качестве одного из главных компонентов данного типа покрытия

являются полые стеклянные, керамические, техногенные (зольные) и полимерные

микросферы, заполненные разряженным и атмосферным воздухом. Вторым основным

компонентом такого покрытия, в отличие от всех приведенных выше патентных

аналогов, являются водные дисперсии полимерных смол, которые отвердевают и

полимеризуются после испарения воды в дисперсии. Тщательно перемешанные с

жидкими полимерными смолами микросферы являются отличным антикоррозионным и

теплозащитным покрытием, обладающим высокими адгезионными свойствами. Работа

адгезии этого покрытия к различным поверхностям, а также степень

паропроницаемости покрытия определяется типом используемого полимерного

связующего. Полученный результат данного изобретения способствует повышенной

антикоррозионной устойчивости и теплоизоляционной защиты покрываемой

поверхности, за счет низкого значения коэффициента теплопроводности (таблица

3).

Для этого типа изолирующих покрытий применяются акрилатные,

стиролакрилатные, полиуретановые, бутадиенстирольные, бутадиеновые,

полистирольные, винилацетатные, поливинилхлоридные и другие водные эмульсии

(латексы) полимерных смол, в которые погружаются и перемешиваются микросферы.

Содержание микросфер в готовой композиции может быть различным и меняться от 5

до 95 %. Латексы могут браться как в чистом виде, так и смешиваться друг с

другом в различных пропорциях для достижения различной степени

паропроницаемости получаемого покрытия и работы адгезии покрытия к наносимым

поверхностям. Например, при использовании смесей бутадиенстирольного и

акрилатного латексов (основы, в которую помещаются микросферы) можно получить

покрытия с различной степенью паропроницаемости - от высокопроницаемых до

высокобарьерных по отношению к водяному пару. Смесь с большим содержанием

бутадиенстирольного латекса обладает высокими барьерными свойствами по

отношению к водяному пару, а содержащая большое количество акрилатного латекса

смесь имеет свойства хорошей паропроникающей способности.

1.4.3 Патент РФ № 2544854 - теплоизоляционная краска -

покрытие

Сущность изобретения заключается в том, что теплоизоляционная краска-покрытие

содержит, пленкообразующую водную эмульсию сополимера стирола и акриловых

мономеров «Акрэмос-101». В качестве загустителя водный раствор акрилового

сополимера «Акрэмос-401», диспергирующей добавки - полифосфат натрия, антифриза

- диэтиленгликоль, коалесцирующей добавки - уайт-спирит, воду и дополнительно

стеклянные микросферы на основе натрий борсиликатного стекла, а в качестве

минеральных наполнителей диатомит и белую сажу. Полученный результат обладает

низким коэффициентом теплопроводности (таблица 3) и малой плотностью при

достаточных адгезионных свойствах.

По сравнению с известным решением предлагаемый состав краски-покрытия

обладает более высокими теплоизоляционными характеристиками при обеспечении

достаточной адгезионной прочности покрытия. По уровню прочих характеристик

предлагаемая краска-покрытие не уступает, а по ряду показателей превосходит

известные решения.

Таблица 3 - Коэффициенты теплопроводности патентов теплоизоляционной

краски

|

№ Патента

|

№2220988

|

№2251563

|

№2544854

|

|

Коэффициент теплопроводности, Вт/м*К

|

0,034-0,038

|

0,028-0,042

|

0,031-0,068

|

Обзор, существующих аналогов теплоизоляционной краски показал, что их

коэффициенты теплопроводности в разы больше, чем заявляют многие производители

термокрасок, их значение λ = 0,001 Вт/(м·К). Это утверждение

способствует началу расчетно-экспериментальных исследований по поиску значения

коэффициентов теплопроводности теплоизоляционных покрытий.

Одно из таких исследований описано в статье преподаватель института

технической теплофизики НАН Украины «О реальных физических свойствах и

возможностях теплоизолирующих красок» [26].

Цель данной работы состояла в экспериментальной проверке свойств

указанных красок и выявлении возможных областей их эффективного применения.

Действие покрытий и тонких теплоизоляционных изделий базируется на

использовании комплекса свойств - терморадиационных и кондуктивных. Поэтому для

таких материалов не всегда корректно использование известных средств измерения

коэффициента теплопроводности или поглощательной способности. В связи с этим в

ИТТФ разработано специальное устройство для контроля теплозащитных свойств

тонких материалов, в котором реализуются условия теплообмена, характерные для

объекта, на котором применяются эти материалы.

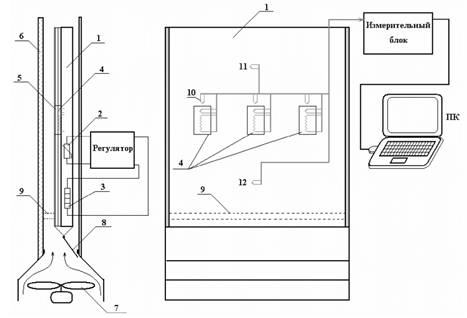

Функционально - конструктивная схема устройства показана на (рисунке 2).

Рисунок 2-Функционально-конструктивная схема устройства для контроля

теплозащитных свойств покрытий и красок: 1 - плита, 2 - термометр

сопротивления, 3 - нагреватель, 4 - преобразователи теплового потока с

вмонтированными преобразователями температуры, 5 - контролируемое покрытие, 6 -

экран, 7 - вентилятор, 8 - заслонка, 9 - турбулизирующие решетки, 10, 11, 12 -

термоэлектрические преобразователи температуры, ПК - персональный компьютер

Основой конструкции устройства является плита 1 из дюралюминия, в которую

встроены термометр сопротивления 2 и нагреватель 3. Вместе с регулятором они

образуют систему регулирования заданной температуры плиты. При проведении

опытов эта температура устанавливается равной температуре объекта, для которого

предназначены покрытия. В качестве первичных пре; образователей при измерениях

использованы би; металлические гальванические преобразователи теплового потока

(ПТП) [1] и ленточные (толщи; ной до 0,05 мм) термоэлектрические

преобразователи температуры. На рабочей поверхности плиты 1 установлены три ПТП

с вмонтированными преобразователями температуры (термопарами) 4. При опытах на

поверхность одного из ПТП наносят контролируемое покрытие 5. Второй ПТП оставляют

свободным для контроля теплообмена на незащищенной поверхности, а третий ПТП

зарезервирован для нанесения покрытия с известными свойствами для сравнения с

контролируемым. Напротив рабочей поверхности плиты установлен экран 6, причем

для имитации различных условий теплообмена можно устанавливать экраны с разной

поглощательной способностью - от 0,1 у алюминиевой фольги до 0,9 у оргстекла.

При исследованиях были определены интегральные коэффициент поглощения и

степень черноты покрытия при различных температурах излучателя, а также при

воздействии прямого солнечного излучения, т.е. при различном спектральном

распределении теплового излучения. Определен также коэффициент теплопроводности

слоя покрытия при температурах, близких к комнатным условиям. Установлено, что

коэффициент поглощения испытанных красок для солнечного излучения действительно

достаточно мал. Так, для двухмиллиметрового слоя краски ”Superthermo”

коэффициент поглощения солнечного излучения составляет 0,04...0,05. Однако для

температур излучателя от комнатных до нескольких сотен градусов интегральный

полусферический коэффициент поглощения составляет 0,8...0,9, т.е. покрытие

поглощает большую часть длинноволнового инфракрасного спектра. Соответственно,

покрытие имеет такие же значения степени черноты и, следовательно, тепловым

излучением отдается до 80...90 % энергии, излучаемой абсолютно черным телом при

такой же температуре. Измеренные значения коэффициента теплопроводности для

исследованных красок и покрытий лежат в диапазоне 0,05...0,09 Вт/(м·К), т.е.

соответствуют теплопроводности обычных теплоизоляционных материалов и не

противоречат расчетным данным для пористой акриловой смолы. Таким образом,

предложенные краски могут защитить лишь от теплового солнечного излучения и

эффективны для нанесения на оборудование, которое нужно защитить от перегрева:

космические аппараты, газгольдеры, крыши зданий в южных регионах и т.д. В этом

смысле краски действительно являются «энергоэффективными», так как позволяют

экономить энергию на охлаждении и кондиционировании этих объектов. Вследствие

того, что краски имеют низкую тепловую активность (тепловую восприимчивость),

они могут быть использованы для защиты персонала от ожогов при кратко;

временных прикосновениях к нагретым элементам оборудования, которые нельзя

покрыть слоем обычной теплоизоляции (например, элементы управления задвижек и

вентилей на трубопроводах). В то же время рассмотренные покрытия совершенно не

способны заменить тепловую изоляцию тех объектов, где нужно защититься от

потерь теплоты - теплотрасс, фасадов зданий, технологического оборудования,

имеющего температуру поверхности до нескольких сотен градусов. В этих случаях

необходимо применять сертифицированные по теплопроводности изоляционные

материалы, толщина которых рассчитывается по известным методикам и, как

правило, значительно превышает толщину слоя краски. При необходимости уменьшить

радиационную составляющую теплообмена, нужно покрывать изоляцию оборудования

слоем материала с низкой степенью черноты в длинноволновой области инфракрасного

спектра, например, алюминиевой фольгой.

Выводы коэффициент теплопроводности термокрасок лежит в диапазоне

0,05...0,09 Вт/(м·К), коэффициент поглощения солнечного излучения - в диапазоне

0,04...0,05, а степень черноты при температурах, от комнатных до 400 С0

- в диапазоне 0,8...0,9. Краски могут применяться для защиты от солнечного

излучения или предохранения персонала от ожогов при кратковременных

прикосновениях к горячему оборудованию. Однако по сравнению с традиционной

теплоизоляцией краски не эффективны при использовании для защиты от теплопотерь

эксплуатирующихся при средних температурах объектов - зданий, трубопроводов,

энергетического и технологического оборудования.

1.5 Основные выводы и определение направления дальнейших

исследований

Таким образом, в ходе поиска информации о свойствах термокраски, были

найдены её теплотехнические характеристики. Как заявляет производитель в

отличие от большинства теплоизоляционных материалов, жидкое теплоизоляционное

покрытие обладает низким коэффициентом теплопроводности λ

= 0,001 Вт/(м·К), а

также способствует низкой теплоотдаче с поверхности строительных конструкций.

Наиболее простым способом изучить специфичность принципа действия термокраски

является экспериментальное исследование.

На базе Вологодского государственного университета уже более 8 лет

функционирует научно-образовательный центр, связанный с изучением вопросов

энергосберегающей эффективности теплоизоляционных и строительных материалов.

Изучаются новые способы исследования, проводятся эксперименты с существующими и

новыми материалами. По заказам предприятий и частных лиц ведутся работы по

изучению свойств современных теплоизоляторов.

При имеющихся условиях для проведения эксперимента перед нами были

поставлены следующие задачи:

1. Экспериментальным путем найти коэффициент теплопроводности

теплоизоляционной краски

. Исследовать влияния теплоизоляционной краски на теплотехнические

свойства строительного материала.

2. Расчетно-экспериментальное исследование эффективности

теплоизоляционной краски

.1 Постановка цели и задач для проведения эксперимента

Производитель заявляет, что, в отличие от большинства теплоизоляционных

материалов, жидкое теплоизоляционное покрытие обладает низким коэффициентом

теплопроводности λ = 0,001 Вт/(м·К), а также способствует низкой

теплоотдаче с поверхности строительных конструкций. Таким образом, перед нами

стоит цель, изучить специфичность принципа действия теплоизоляционной краски,

проведя расчетно - экспериментальное исследование. Для проведения такого

эксперимента были поставлены следующие задачи:

1. Изготовление требуемых образцов жидкой теплоизоляции по п.6 ГОСТ

7076-99 [36], для дальнейшего проведения измерений по нахождению коэффициента

теплопроводности в соответствие с руководством по эксплуатации прибора

«Измеритель теплопроводности ИТС-1» [35].

. Нанесение теплоизоляционной краски на керамические образцы с разным

количеством слоев с целью исследования влияния толщины нанесения на

теплотехнические свойства строительного материала.

2.2 Расчетно-экспериментальный метод определения теплотехнических характеристик

теплоизоляционной краски

Для проведения эксперимента нам потребовался лабораторный прибор

«Измеритель теплопроводности ИТС-1», представляющий с собой единый корпус,

состоящий из измерительного блока (теплозащитный кожух, нагреватель и

холодильник), а также из электронного блока. На лицевой панели устройства

расположена клавиатура и графический индикатор. На задней торцевой стенке

расположены выключатель, предохранитель, выход шнура сетевого питания и разъём

для подключения нагревателя измерительной ячейки. Основные технические

характеристики «ИТС-1» приведены в таблице 4.

Таблица 4 - Основные технические характеристики ИТС-1

|

Диапазон измерения теплопроводности, Вт / (м · К)

|

0,02…1,5

|

|

Диапазон измерения теплового сопротивления , м *К/Вт

|

0,01…1,5

|

|

Пределы допускаемой относительной погрешности измерения

теплопроводности и теплового сопротивления, %

|

±5,0

|

|

Потребляемая мощность, Вт

|

120

|

|

Время измерения, ч

|

0,5…2,5

|

|

Толщина измеряемого образца, мм

|

5…25

|

~220±22

|

|

Габаритные размеры, мм

|

290х190х135

|

|

Масса прибора, кг

|

6,5

|

Устройство «ИТС-1» (Рисунок 3) предназначено для нахождения коэффициента

теплопроводности и теплового сопротивления строительных и теплоизоляционных

материалов методом стационарного теплового потока в соответствии с ГОСТ 7076-99

[36].

Рисунок 3 - Внешний вид измерителя теплопроводности ИТС-1.

Прибор может применяться при контроле качества выпускаемой продукции на

предприятиях, производящих строительные и теплоизоляционные материалы, а также

при обследовании зданий, сооружений и конструкций.

Условия использования прибора, при которых обеспечиваются нормированные

метрологические характеристики:

температура окружающего воздуха 10÷35°С;

относительная влажность воздуха от 30 до 80%.

Принцип действия прибора основан на создании проходящего через

исследуемый плоский образец стационарного теплового потока. По величине этого

теплового потока, температуре противоположных граней образца и его толщине

вычисляется теплопроводность образца λ по формуле:

, (1)

, (1)

где d - толщина образца;- плотность теплового потока, проходящего

через образец;

∆ T- разность температур между противоположными гранями образца.

Тепловое сопротивление R образца вычисляется по формуле:

, (2)

, (2)

Исследуемый образец должен иметь форму прямоугольного параллелепипеда,

лицевые грани, которого - квадрат с размерами 150×150 мм. Толщина образца должна находиться

в пределах от 5 до 25 мм.

2.2.1 Определение коэффициента теплопроводности образцов жидкой

теплоизоляции

В соответствии с требованиями к габаритным размерам исследуемого образца

для прибора ИТС-1, специалистами были изготовлены 2 некие пластины путем

особого заливания жидкой теплоизоляции в формы в виде прямоугольных

параллелепипедов требуемых размеров 150×150 мм и толщиной 5 мм (Рисунок 4),

которые в течение 2-х недель подвергались сушке при нормальных условиях.

Рисунок 4 - Пример одной из пластин из жидкой теплоизоляции

Подлежащие испытаниям образцы последовательно помещались в измерительную

ячейку прибора ИТС-1, и через программатор вводилась фактическая толщина

образца. Далее испытание проводилось в автоматическом режиме. В течение

определенного периода времени согласно ГОСТ 7076-99 [36] прибор определял

коэффициент теплопроводности исследуемого материала. Данный эксперимент был

проведен 5 раз для каждого исследуемого образца в идентичных условиях для

исключения случайной погрешности. По результатам нахождения коэффициента теплопроводности

λ

для каждого образца

определяется среднее арифметическое из n измерений по формуле (3).

,(3)

,(3)

где n - количество измерений.

x - полученные значения в ходе

эксперимента.

Значения λ полученные в ходе измерения

приведены в (таблице 5).

В ходе проведенного опыта получены коэффициенты теплопроводности двух

образцов теплоизоляционной краски (λ1=0,1269 Вт/м·К и λ2=0,0781 Вт/м·К), которые значительно превысили

значение, заявленное производителем (λ3 = 0,001 Вт/(м·К)).

Таблица 5 - Значения измерений коэффициента теплопроводности.

|

№ эксперимента

|

Коэффициент теплопроводности Образца №1

|

Коэффициент теплопроводности Образца №2

|

|

1

|

0,1223 Вт/м*К

|

0,0793 Вт/м*К

|

|

2

|

0,1254 Вт/м*К

|

0,0753 Вт/м*К

|

|

3

|

0,1279 Вт/м*К

|

0,0786 Вт/м*К

|

|

4

|

0,1290 Вт/м*К

|

0,0777 Вт/м*К

|

|

5

|

0,1302 Вт/м*К

|

0,0796 Вт/м*К

|

|

Ср. Значение

|

0,1269 Вт/м*К

|

0,0781 Вт/м*К

|

2.2.2 Исследование влияния теплоизоляционной краски на

теплотехнические характеристики материалов

Для проведения эксперимента потребовалось изучить перечень строительных

материалов с коэффициентом теплопроводности, входящим в рабочий диапазон

прибора ИТС-1: от 0,02 до 1,5 Вт/м·К. При анализе всего разнообразие

строительных материалов была выбрана керамическая плитка, с заявленным

коэффициентом теплопроводности от 0,14 до 0,3 Вт/м*К. В дальнейшем, опытным

путем был определен коэффициент теплопроводности равный 0,2317 Вт/м*К. Таким

образом, найденный строительный материал соответствовал рабочему диапазону

прибора ИТС-1, что способствовало дальнейшему проведению эксперимента.

В соответствии с руководством по эксплуатации прибора «Измеритель

теплопроводности ИТС-1» [10], для измерений были изготовлены образцы

керамической плитки, наибольшие грани которых имеют форму квадрата с размерами

150×150

мм и толщиной 7 мм.

Грани образца, контактирующие с рабочими поверхностями плит прибора,

шлифовались с целью устранения разнотолщиности и отклонение от плоскости граней

(Рисунок 5).

Рисунок 5 - Образец чистой керамической плитки (слева) и с нанесенной

термокраской (справа)

|

Образцы № опыта

|

Керамическая плитка, с нанесенной термокраской №1

|

Керамическая плитка, с нанесенной термокраской №2

|

|

|

0сл

|

2сл

|

3сл

|

4сл

|

5сл

|

0сл

|

2сл

|

3сл

|

4сл

|

5сл

|

|

|

Теплопроводность Вт/м*К

|

Теплопроводность Вт/м*К

|

|

1

|

0,2311

|

0,2221

|

0,2038

|

0,1968

|

0,1842

|

0,2311

|

0,2181

|

0,2091

|

0,2031

|

0,1886

|

|

2

|

0,231

|

0,223

|

0,2044

|

0,197

|

0,1833

|

0,231

|

0,2194

|

0,2116

|

0,2058

|

0,1887

|

|

3

|

0,233

|

0,2239

|

0,2047

|

0,1977

|

0,1832

|

0,233

|

0,22

|

0,2098

|

0,2059

|

0,1877

|

|

4

|

0,232

|

0,2245

|

0,2063

|

0,198

|

0,1844

|

0,232

|

0,219

|

0,2104

|

0,2068

|

0,1883

|

|

5

|

0,2316

|

0,2249

|

0,2062

|

0,1993

|

0,1839

|

0,2316

|

0,2213

|

0,213

|

0,2067

|

0,1889

|

|

Среднее значение

|

0,2317

|

0,2236

|

0,2051

|

0,1977

|

0,1838

|

0,2317

|

0,2195

|

0,2107

|

0,2056

|

0,1884

|

Перед нанесением теплоизоляционной краски образцы керамики были очищены

от пыли и обезжирены, после чего на керамическую плитку при помощи малярной

кисти нанесены образцы термокраски (№1 и №2) в 3 слоя (по заявленным

рекомендациям производителя), а также в 2, 4 и 5 слоев. Получившиеся образцы

просушены не менее 24 часов при нормальных условиях. Теплопроводность полностью

высушенных образцов определена не менее пяти раз для каждого образца с помощью

измерительного прибора ИТС-1.

Полученные результаты рассчитываются по формуле (3) для нахождения

среднего арифметического значения коэффициента теплопроводности, которые

приведены в (таблице 5).

Таблица 5 - Результаты эксперимента

|

Образцы № опыта

|

Керамическая плитка, с нанесенной термокраской №1

|

Керамическая плитка, с нанесенной термокраской №2

|

|

|

0сл

|

2сл

|

3сл

|

4сл

|

5сл

|

0сл

|

2сл

|

3сл

|

4сл

|

5сл

|

|

|

Теплопроводность Вт/м*К

|

Теплопроводность Вт/м*К

|

|

1

|

0,2311

|

0,2221

|

0,2038

|

0,1968

|

0,1842

|

0,2311

|

0,2181

|

0,2091

|

0,2031

|

0,1886

|

|

2

|

0,231

|

0,223

|

0,2044

|

0,197

|

0,1833

|

0,231

|

0,2194

|

0,2116

|

0,2058

|

0,1887

|

|

3

|

0,233

|

0,2239

|

0,2047

|

0,1977

|

0,1832

|

0,233

|

0,22

|

0,2098

|

0,2059

|

0,1877

|

|

4

|

0,232

|

0,2245

|

0,2063

|

0,198

|

0,1844

|

0,232

|

0,219

|

0,2104

|

0,2068

|

0,1883

|

|

5

|

0,2316

|

0,2249

|

0,2062

|

0,1993

|

0,1839

|

0,2316

|

0,2213

|

0,213

|

0,2067

|

0,1889

|

|

Среднее значение

|

0,2317

|

0,2236

|

0,2051

|

0,1977

|

0,1838

|

0,2317

|

0,2195

|

0,2107

|

0,2056

|

0,1884

|

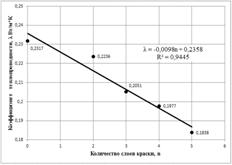

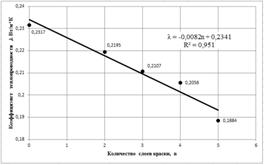

По данным, полученным в ходе измерения, были построены графики

зависимости коэффициента теплопроводности исследуемого материала от количества

нанесенных на его поверхность слоев термокраски. (Рисунок 6).

Рисунок 6 - График зависимости коэффициента теплопроводности исследуемого

материала от количества нанесенных на его поверхность слоев термокраски для

образцов №1 (слева) и №2 (справа)

.

При этом получено, что данная зависимость может быть описана по линейному

закону, при этом коэффициент корреляции R не выше 0,9445.

Исходя из соотношения, отражающего зависимость коэффициента

теплопроводности многослойной стенки от толщины и теплопроводности составных

слоев, можно расчетно-аналитическим способом определить среднюю толщину

нанесенного слоя на исследуемый образец.

В соответствии с п. 2.7 СНиП 2-3-79 «Строительная теплотехника» [40]

термическое сопротивление Rк, м2*°С/Вт, ограждающей

конструкции с последовательно расположенными однородными слоями следует

определять как сумму термических сопротивлений отдельных слоев:

Rк = R1 + R2

+ ... + Rn ,(4)

где R1, R2, ..., Rn

- термические сопротивления отдельных слоев ограждающей конструкции, м2*°С/Вт,

определяемые по формуле (5).

R= ,(5)

,(5)

где δ - толщина слоя, м;

λ - расчетный коэффициент

теплопроводности материала слоя, Вт/(м*°С).

Из формулы (4) следует, что термическое сопротивление керамического

образца с нанесенной на его поверхность теплоизоляционной краски равно сумме

сопротивлений чистого керамического образца и сопротивлению термокраски и имеет

вид:

Rобщ=Rобразца+Rкраски ,(6)

По формуле (5) она принимает вид:

,(7)

,(7)

Таким образом, зная толщину керамического образца (δ1) и коэффициенты теплопроводности краски (λ2), исследуемого материала (λ1) и общей композиции (λобщ), из формулы (7) выражаем толщину

нанесенного слоя (δ2).

,(8)

,(8)

По формуле (8) была определена толщина слоя нанесенного на керамический

образец, соответственно для 2,3,4,5 слойнного покрытия. Далее было найдено их

среднее арифметическое по формуле (3), что является средней толщиной

нанесенного слоя. Для образца №1 эта величина 4,2·10-4 м,

следовательно для образца №2 - 1,3·10-4 м.

Таким образом, наглядно показано, что жидкая теплоизоляция, не смотря на

то, что величина теплопроводности значительно занижена, все же повышает

энергоэффективные свойства строительного материала и повышает термическое

сопротивление при увеличении толщины её нанесения.

2.2.3 Исследование эффективности термокраски на примере

расчета толщины утеплителя для плоской многослойной стенки

Проведя исследование теплотехнических качеств образцов теплоизоляционной

краски, встал вопрос об её эффективности по сравнению с другими видами

утеплителя. Многие производители утверждают, что слой такой теплоизоляции

толщиной в 1 мм способен уменьшить толщину минеральной ваты на несколько

сантиметров, чтобы способствовало использованию утеплителя меньшей толщиной и

приводило к экономической выгоде.

Чтобы в этом убедиться, нужно исследовать влияние термокраски слоем в 1мм

на толщину минеральной ваты на примере расчета толщины утепления для плоской

многослойной стенки.

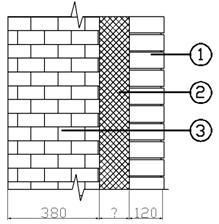

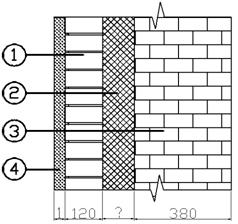

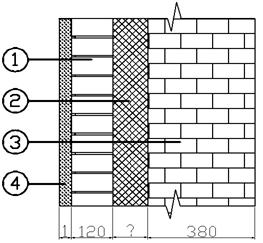

Рисунок 7 - Пример утепления плоской многослойной стенки минеральной

ватой. 1-силикатный кирпич, 2 - минеральная вата, 3-красный глиняный кирпич.

Для расчета возьмем классическую конструкции трехслойной стенки,

состоящую из наружного облицовочного слоя силикатного кирпича толщиной 120 мм и

традиционным материалом для внутренней части стены является красный глиняный

кирпич толщиной 380 мм. Третий слой утепления - минеральная вата

(рисунок7).Требуемую толщину утеплителя определяют расчетным путем в

соответствии с нормами СНиП 23-02-2003 "Тепловая защита зданий"[35] и

СНиП 23-01-99 "Строительная климатология" [38] по методике СП

23-101-2004 "Проектирование тепловой защиты зданий" [39] , а так же

ведомственными, отраслевыми, территориальными нормами, государственными

стандартами, стандартами организаций и иными нормативными документами.

Определение исходных данных:

• Площадка строительства г. Вологда;

• Тип здания: Жилое;

• Тип конструкции: Стены;

• Условия эксплуатации: Б;

• Расчетную среднюю температуру внутреннего воздуха здания

принимаем tint = 20°С ;

• Относительную влажность внутреннего воздуха φ не более 55 %;

• Среднюю температуру наружного воздуха принимаем tht

= -4°С ;

• Продолжительность отопительного периода zht =228

сут.

Расчет требуемой толщины теплоизоляции:

Сначала определяем Dd

- градусо-сутки отопительного периода (°С-сут) по формуле (9).

Dd = ( tint - tht)∙ zht

, (9)

Получается:

Dd =5472 °С-сут

Требуемое термическое сопротивление Rтреб для величин Dd , отличающихся от табличных, следует определять по формуле

(10).

, (10)

, (10)

где Dd -

градусо-сутки отопительного периода, °С-сут, для конкретного пункта;

а, b

- коэффициенты, значения которых следует принимать по данным таблицы для

соответствующих групп зданий. Для жилых зданий a = 0,00035 и

b =

1,4.

Получается:

Rтреб

= 3,31 м2  °С/Вт

°С/Вт

В соответствии с п. 2.6 СНиП 2-3-79 «Строительная теплотехника» [39]

термическое сопротивление Rо, м2*°С/Вт, ограждающей конструкции

следует определять по формуле (9) :

,(11)

,(11)

где - коэффициент теплоотдачи внутренней

поверхности ограждающих конструкций равный 8,7 м²°С/Вт.

- коэффициент теплоотдачи внутренней

поверхности ограждающих конструкций равный 8,7 м²°С/Вт.

- термическое сопротивление ограждающей конструкции, м2*°С/Вт,

определяемое по формуле (4)

- термическое сопротивление ограждающей конструкции, м2*°С/Вт,

определяемое по формуле (4)

- коэффициент теплоотдачи (для зимних условий) наружной

поверхности ограждающей конструкции равный 23 м²*°С/Вт.

- коэффициент теплоотдачи (для зимних условий) наружной

поверхности ограждающей конструкции равный 23 м²*°С/Вт.

По формуле (5) следует:

,(12)

,(12)

где δi - толщина слоя ограждающей конструкции, м;

λi - расчетный коэффициент теплопроводности слоя

ограждающей конструкции, Вт/(м*К).

Зная характеристики каждого слоя, приведённых в (таблице 6), производим

расчет толщины утепления, с коэффициентом теплопроводности λвата = 0,043 Вт/м*К, ограждающих

конструкций.

Таблица 6 - Характеристики слоев исследуемых многослойных стенок.

|

Характеристики Материал

|

Коэффициент теплопроводности λ, Вт/м*К

|

Толщина слоя материала δ, м

|

|

Силикатный кирпич

|

0,66

|

0,12

|

|

Красный глиняный кирпич

|

0,56

|

0,38

|

|

Теплоизоляционная краска №1

|

0,1269

|

0,001

|

|

Теплоизоляционная краска №2

|

0,0781

|

0,001

|

Из формулы (12) получим Rв- термическое сопротивление плоской

многослойной стенки утепленной минеральной ватой,  :

:

,(13)

,(13)

где Rтреб - требуемое термическое сопротивление,

δ с.к - толщина слоя из силикатного

кирпича, м

λ с.к - коэффициент теплопроводности силикатного

кирпича, Вт/м К

К

δ к.к - толщина слоя из красного глиняного

кирпича, м

λ к.к - коэффициент теплопроводности

красного глиняного кирпича, Вт/м*К

δ м.в - толщина слоя минеральной ваты, м

λ м.в - коэффициент теплопроводности

минеральной ваты, Вт/м К

К

Следовательно из полученной формулы (13) выражаем значение толщины

утеплителя δ м.в , м.

,(14)

,(14)

Проведя расчет, используя

соответствующие значения, получили:

0,098745 м

0,098745 м

Но на данный расчет не учитываеют коэффициент тепловой неоднородности

стены. А любое теплопроводное включение (в том числе связи между несущей стеной

и отделочным слоем) увеличивает расчетную толщину изоляции.

Современные российские нормы СП 23-101-2004 «Проектирование тепловой

защиты зданий» [35] устанавливают методику расчета коэффициента

теплотехнической однородности для трехслойных стен. Согласно этим нормам для

фактической конструкции среднее значение коэффициента для слоистой кладки

составляет около 0,87.

Следует поделить полученную выше расчетную толщину теплоизоляции на

коэффициент неоднородности r

=0.87.

0,098745 / r =

0,1135 м ≈ 0,120 м

0,098745 / r =

0,1135 м ≈ 0,120 м

Следовательно, требуемый слой утеплителя для плоской многослойной стенки

должен быть толщиной не менее чем 120 мм.

Чтобы исследовать эффективное влияние 2 образцов теплоизоляционной краски

на толщину минеральной ваты, потребовалось провести аналогичный расчет толщины

утепления плоской многослойной стенки с дополнительным слоем теплоизоляции в

виде термокраски (рисунок 8). Характеристики двух образцов представлены в

(таблице 6).

Рисунок 8 - Пример утепления плоской многослойной стенки теплоизоляционной

краской: 1-силикатный кирпич, 2 - минеральная вата, 3-красный глиняный кирпич,

4- термокраска №1 и №2.

Проводим соответствующий расчет по формуле (14).

а)Для теплоизоляционной краски №1:

, (15)

, (15)

0,098406/ r =

0,1311 м≈ 0,120 м

0,098406/ r =

0,1311 м≈ 0,120 м

б)Для теплоизоляционной краски №2:

, (16)

, (16)

0,098194/ r =

0,1128 м≈ 0,120 м

0,098194/ r =

0,1128 м≈ 0,120 м

Таким образом, расчетная проверка эффективности теплоизоляционной краски

показала, что данный образцы жидкой теплоизоляции толщиной в 1мм оказали

влияние на толщину минеральной ваты, уменьшив его на незначительные значения

0,00042 м и 0,00068 м, соответственно образцом №1 и образцом №2, что не

способствует уменьшению требуемуемой толщины минеральной ваты равной 0,12 м.

2.3 Основные выводы по исследованию

В результате проведенного исследования можно сделать следующие выводы:

) Экспериментальная проверка коэффициентов теплопроводности двух образцов

теплоизоляционной краски показала, что значения не соответствуют заявленным

производителем характеристикам: отклонение составило 98,7 % и 99,2 %

соответственно.

) В ходе исследования получено, что теплоизоляционная краска, нанесенная

на исследуемый строительный материал, повышает его энергоэффективные свойства.

) Теплоизоляционный слой краски толщиной в 1 мм оказывает влияние на

толщину минеральной ваты, уменьшая его на незначительные значения 0,00044 м и

0,00074 м, соответственно образцом №1 и образцом №2.

3. Разработка нового эффективного состава теплоизоляционной

краски для повышения теплотехнических качеств объектов строительства

.1 Предпосылки поиска нового решения

Расчетно-экспериментальное исследование показало, что исследуемые образцы

теплоизоляционной краски малоэффективны при утеплении ограждающих конструкций,

так как обладают высоким коэффициентом теплопроводности по сравнению

традиционными утеплителями и не создают требуемого термического сопротивления.

При всех недостатках теплоизоляционной краски, можно выделить, что

использование с другими утеплителями благоприятно сказываются, на повышение

теплотехнических характеристик ограждающей конструкции, без демонтажа

используемого теплоизолятора. Но из-за высокого показателя теплопроводности и

высокой стоимости теплоизоляционных красок, их использование экономически

нецелесообразно.

Поэтому перед нами стоит задача по нахождению нового решения, которое

будет экономически выгодно и более эффективно при утеплении ограждающих

конструкций.

3.2 Анализ разработанного состава

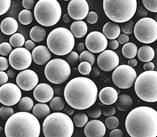

При обзоре источников интеллектуальной собственности в области жидкой

теплоизоляции, мною были рассмотрены некоторые существующие патенты на

теплоизоляционную краску. В качестве одного из главных компонентов данных

термокрасок являются полые стеклянные, керамические, техногенные (зольные) и

полимерные микросферы, заполненные разряженным и атмосферным воздухом (рисунок

9). Микросферы - это мельчайшие полые шарики из природных минералов

(кварц, полевой шпат), из различных видов специального стекла и покрытые тонким

слоем кремниевого покрытия. Их производят на специализированных предприятиях.

В России таких предприятий всего три. Производство микросфер трудоёмкое и

энергоёмкое. Минералы предварительно очищаются от примесей, перерабатываются и

при высокой температуре особым образом распыляются, что позволяет получить

идеальную сферическую форму микросфер, причем внутри они получаются полые. За

счёт свойства сохранения тепла они используются как наполнитель в

теплоизоляционных строительных видов смеси.

Рисунок 9-Полые стеклянные микросферы при увеличении.

Вследствие, чего было принято решение по использованию данных микросфер в

составе дешевого лакокрасочного материала. Теплоизоляционный эффект был

достигнут за счет смешивания этих двух компонентов, и добавлению дополнительных

пенопластовой крошки в процентном соотношении 80% краски, 20% микросферы и 10 %

крошки. В дальнейшем полученный состав краски, толщиной 2 мм, нанесен на

образцы керамической плитки (рисунок 8).

Рисунок 8 - Образец керамической плитки с нанесенным слоем полученной

краски.

3.3 Определения коэффициента теплопроводности полученного

состава

В соответствии с руководством по эксплуатации прибора «Измеритель

теплопроводности ИТС-1» [10], для измерений были изготовлены образцы

керамической плитки, наибольшие грани которых имеют форму квадрата с размерами

150×150

мм и толщиной 7 мм.

Грани образца, контактирующие с рабочими поверхностями плит прибора,

шлифовались с целью устранения разнотолщиности и отклонение от плоскости

граней.

Перед нанесением теплоизоляционной краски образцы керамики были очищены

от пыли и обезжирены, после чего на керамическую плитку при помощи малярной

кисти нанесен новый образец краски толщиной в 2мм, который достигнут путем

последовательного нанесения нескольких слоев краски. Сушка каждого слоя не

менее 24 часов при нормальных условиях. Теплопроводность полностью высушенных

образцов определена не менее пяти раз для каждого образца с помощью

измерительного прибора ИТС-1 в соответствии с п. 2.2.1.

Полученные результаты эксперимента рассчитываются по формуле (3) для

нахождения среднего арифметического значения коэффициента теплопроводности

исследуемого образца. Данные эксперимента приведены в (таблице 7).

Таблица 7 - Коэффициенты теплопроводности полученные при измерении.

|

№ эксперимента

|

Коэффициент теплопроводности керамической плитки

|

Коэффициент теплопроводности исследуемого образца

|

0,2311 Вт/м*К

|

0,0208 Вт/м*К

|

|

2

|

0,231 Вт/м*К

|

0,021 Вт/м*К

|

|

3

|

0,233 Вт/м*К

|

0,0212 Вт/м*К

|

|

4

|

0,232 Вт/м*К

|

0,0215 Вт/м*К

|

|

5

|

0,2316 Вт/м*К

|

0,0215 Вт/м*К

|

|

Среднее Значение

|

0,2317 Вт/м*К

|

0,0212 Вт/м*К

|

Результаты полученные в ходе измерение показывают эффективное влияние

полученной краски на коэффициент теплопроводности материала, уменьшая его

значение в 11 раз. Следовательно будет целесообразно проводить дальнейшое

исследование его теплотехнических качеств.

Чтобы найти коэффициент теплопроводности полученного образца краски

воспользуемся формулой (5).

,(17)

,(17)

Таким образом, зная толщину керамического образца