|

Метод

|

1999 г.

|

2008 г.

|

2013 г.

|

|

Прямой синтез из хлора и водорода

|

11,6

|

6,8

|

3,6

|

|

Из абгазов

|

77,6

|

87,2

|

91,8

|

|

Сульфатный

|

10,8

|

6,0

|

4,6

|

Абсорбция хлористого водорода водой - сильно экзотермический

процесс. Поэтому при получении соляной кислоты необходимо отводить значительное

количество тепла. По способам отвода тепла методы абсорбции делятся на

изотермический, адиабатический и комбирированный.

При изотермической абсорбции процесс осуществляется с отводом

тепла, и температура кислоты поддерживается постоянной за счет

непосредственного охлаждения абсорбера либо благодаря охлаждению циркулирующей

кислоты в выносном холодильнике. При этом теоретически можно получить соляную

кислоту любой концентрации, так как с понижением температуры уменьшается и

парциальное давление HCl над соляной кислотой.

Изотермическую абсорбцию следует применять для получения

концентрированной кислоты (35 % - 38 %) и для переработки хлористого водорода

низкой концентрации. Однако в последнем случае при содержании в реакционных

газах свыше 40 % примесей азота, водорода, метана и других проведение абсорбции

в изотермических условиях нецелесообразно ввиду ухудшения теплопередачи и

уменьшения полноты абсорбции

.

.

При адиабатической абсорбции процесс осуществляется без отвода

тепла. Соляная кислота нагревается до кипения за счет тепла растворения

хлористого водорода. При этом увеличивается давление паров соляной кислоты и

начинается интенсивное испарение воды. Последнее вызывает снижение температуры

кипящей кислоты и возрастание концентраций соляной кислоты, что является

функцией температуры. Таким образом, кипящая в адиабатических условиях соляная

кислота будет концентрироваться. Температура абсорбции определяется точкой

кипения кислоты соответствующей концентрации

.

.

2.1 Получение

соляной кислоты сульфатным методом

Сульфатный метод - это самый старый метод получения соляной

кислоты. Его используют, когда есть потребность в

.

.

Сульфатный метод протекает по следующим реакциям:

Сырьем для получения хлористого водорода и сульфата натрия служат

поваренная соль (обычно измельченная каменная соль - бузун) и купоросное масло

- 92 % - 93 % - я серная кислота. Менее концентрированную серную кислоту не

применяют, так как в этом случае хлористый водород был бы чрезмерно разбавлен

парами воды, что затруднило бы получение концентрированной соляной кислоты.

Применение крупнозернистой выварочной соли предпочтительнее вследствие ее

пористости - она легко пропитывается кислотой с образованием однородной массы.

Однако выварочная соль содержит переменное количество влаги, что затрудняет

дозировку сырья и регулирование температурного режима печей. Каменная соль

характеризуется постоянной влажностью, но она более загрязнена примесями.

Реакция между хлористым натрием и серной кислотой -

эндотермическая.

Взаимодействие хлористого натрия с серной кислотой начинается даже

при 0

с выделением в газовую фазу почти безводного HCl, но быстро

прекращается; жидкая фаза представляет собой раствор образовавшегося сульфата

натрия в серной кислоте. При нагревании реакция возобновляется - одновременно с

хлористым водородом удаляется водяной пар, вследствие дегидратации серной кислоты.

Обезвоживание жидкой фазы облегчается тем, что растворение образующегося

сульфата натрия в серной кислоте повышает равновесное давление водяного пара

с выделением в газовую фазу почти безводного HCl, но быстро

прекращается; жидкая фаза представляет собой раствор образовавшегося сульфата

натрия в серной кислоте. При нагревании реакция возобновляется - одновременно с

хлористым водородом удаляется водяной пар, вследствие дегидратации серной кислоты.

Обезвоживание жидкой фазы облегчается тем, что растворение образующегося

сульфата натрия в серной кислоте повышает равновесное давление водяного пара

.

.

Реакция между поваренной солью и серной кислотой осуществляется в

механических или во вращающихся печах.

На рисунке 1 показана механическая сульфатная печь. Она

предназначена для получения хлороводорода, представляет собой муфель, под

(чаша) 12 и свод 11 которого сложены из фасонных огнеупорных и кислотостойких

шамотных плит. Под муфелем и над ним расположены дымоходы. Толщина плит пода

120 мм; свод муфеля для облегчения передачи тепла к реакционной массе делают

более тонким - 30 мм. Внутреннюю кладку печи и топки выполняют из шамотного, а

наружную - из простого кирпича. Под печью расположен привод мешалки. Поваренная

соль через загрузочную воронку непрерывно поступает в центр муфеля с помощью

шнекового питателя 8. Туда же по трубе подается купоросное масло. Оно поступает

в укрепленный на головке вала и вращающийся вместе с ним распределитель 13

кислоты, имеющий форму чайника, через носик которого сливается в муфель.

- шахтная топка; 2 - загрузочная коробка для топлива; 3 -

колосниковая решетка; 4 - зольник; 5 - топочный порог; 6 - канал для вторичного

воздуха; 7 - загрузочная воронка для соли; 8 - загрузочный шнек для соли; 9 -

солевая труба; 10 - кислотная труба; 11 - свод муфеля; 12 - под муфеля; 13 -

питатель - распределитель кислоты; 14 - головка мешалки; 15 - вал мешалки; 16 -

коронная шестерня привода мешалки; 17 - люк для выхода сульфата натрия; 18 -

холодильно - размольный барабан для сульфата; 19 - труба для отвода хлористого

водорода.

Рисунок 1 - Механическая сульфатная печь (вертикальный разрез)

Перемешивание поваренной соли и кислоты и передвижение реакционной

массы по поду муфеля от центра к периферии производится укрепленной на чугунном

валу 15 мешалкой с четырьмя плечами, расположенными крестообразно, на каждом из

которых имеется по два (всего восемь) термосилидовых или чугунных гребков с

керамическими или корборундовыми наконечниками. Вращение вала (0,75 - 1,25

об/мин) производится через зубчатую передачу электромотором мощностью 4,5 квт

при диаметре муфеля 4,25 м и 6,8 квт при диаметре муфеля 5,5 м.

Обогрев муфеля, температуру в котором поддерживают в пределах 500

- 550

- 550

, производят дымовыми газами, имеющими температуру 950

, производят дымовыми газами, имеющими температуру 950

- 1100

- 1100

. Газы поступают из топки 1, примыкающей к муфельной печи. Дымовые

газы уходят из под чаши муфеля с температурой

. Газы поступают из топки 1, примыкающей к муфельной печи. Дымовые

газы уходят из под чаши муфеля с температурой

через два борова. Образовавшийся в муфеле сульфат натрия попадает

через люк 17 в холодильно - размольный барабан 18 или в трубчатую шаровую

мельницу с водяной рубашкой. Уходящий из муфеля хлористоводородный газ имеет

температуру 375

через два борова. Образовавшийся в муфеле сульфат натрия попадает

через люк 17 в холодильно - размольный барабан 18 или в трубчатую шаровую

мельницу с водяной рубашкой. Уходящий из муфеля хлористоводородный газ имеет

температуру 375

- 400

- 400

. Теоретический состав этого газа при использовании для разложения

поваренной соли 93 % - ной серной кислоты - 83 % HCl и 17 % водяного пара; в

сухом же газе должно содержаться 100 % HCl. Однако вследствие того, что внутри

муфеля поддерживают вакуум 1 - 2 мм водяного столба (во избежание проникновения

газа в атмосферу цеха), происходит подсос в муфель воздуха и дымовых газов и

фактическая концентрация HCl в сухом газе колеблется на уровне 30 % - 40 %. При

хорошем уплотнении муфеля концентрация HCl в газе может быть повышена до 50 % и

выше.

. Теоретический состав этого газа при использовании для разложения

поваренной соли 93 % - ной серной кислоты - 83 % HCl и 17 % водяного пара; в

сухом же газе должно содержаться 100 % HCl. Однако вследствие того, что внутри

муфеля поддерживают вакуум 1 - 2 мм водяного столба (во избежание проникновения

газа в атмосферу цеха), происходит подсос в муфель воздуха и дымовых газов и

фактическая концентрация HCl в сухом газе колеблется на уровне 30 % - 40 %. При

хорошем уплотнении муфеля концентрация HCl в газе может быть повышена до 50 % и

выше.

Полученный хлористый водород отправляется на абсорбцию. В

соответствии с этим абсорбционные установки сооружены таким образом, чтобы

обеспечить наиболее полный отвод тепла гидратации HCl. Обычно газ вначале

охлаждают в длинных газопроводах и керамических холодильниках. Охлаждение

совмещают с осушкой газа, что дает возможность получать более концентрированную

соляную кислоту до 37 %

.

.

2.2 Абгазный

способ получения соляной кислоты

Более 90 % соляной кислоты в настоящее время получают из абгазного

хлороводорода.

Основным недостатком данного способа является загрязненность

хлористого водорода примесями.

Большинство примесей, сопутствующих абгазному хлористому

водороду, можно разделить на 4 группы:

) Инертные вещества (трудносорбируемые газы - азот,

водород и др.);

2) Органические соединения, малорастворимые в воде

(хлорбензол, хлорметан) и растворимые в воде (хлораль, уксусная кислота и др.);

3) Соединения кислотного характера (

) Вода.

Выбор метода очистки абгазного хлороводорода зависит от

природы примесей и особенностей технологического процесса, в котором

используется хлористый водород.

Процессы очистки абгазного HCl основаны на следующих методах:

абсорбция или адсорбция хлористого водорода из газовой смеси с последующей

десорбцией (селективное выделение); отгонка, экстракция, конденсация или

химическая обработка примесей с переводом в легкоотделяемые от HCl соединения;

ректификация хлористого водорода из его смеси с примесями

.

.

Абгазный HCl образуется в значительных количествах при

осуществлении следующих процессов.

1) Хлорирование ароматических соединений. В этих

реакциях, проходящих как по ионному, так и по радикальному механизму,

образование основного продукта всегда сопровождаются выделением хлористого

водорода

) Дегидрохлорирование, например получение винилхлорида

из дихлорэтана, трихлорэтена из тетрахлорэтана

) Конденсация по Фриделю - Крафтсу

) Сжигание хлорорганических отходов

) Высокотемпературный гидролиз хлоридов металлов

Разнообразие состава абгазов, различные требования к чистоте

хлористого водорода и соляной кислоты не позволяют разработать универсальный

метод их очистки от всех видов примесей [2 с 46].

2.3

Синтетический метод получения соляной кислоты

Производство соляной кислоты из синтез - газа, получаемого из

хлора сжиганием избытка водорода, является широко распространенным

технологическим процессом. Высокая концентрация хлористого водорода в синтез -

газе позволяет вести абсорбцию хлористого водорода водой с высокой

эффективностью. Данный процесс проводят как в изотермических, так и в

адиабатических условиях.

Для получения концентрированной (34 % - 40% масс) соляной

кислоты применяют изотермическую абсорбцию с отводом тепла от абсорбционного

раствора.

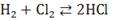

В основе прямого синтеза соляной кислоты лежит цепная реакция

горения

Синтез в камерах сжигания ведут с избытком в 5 % - 10 %

. Камеры выполнены из стали, графита, кварца, огнеупорного

кирпича. Наиболее современным материалом, предотвращающий загрязнение продукта

является графит, импрегнированный фенолоформальдегидными смолами. Для

предотвращения взрывного характера горения реагенты смешивают непосредственно в

факеле пламени горелки. В верхней зоне камер сжигания устанавливают

теплообменники для охлаждения реакционных газов до 150

. Камеры выполнены из стали, графита, кварца, огнеупорного

кирпича. Наиболее современным материалом, предотвращающий загрязнение продукта

является графит, импрегнированный фенолоформальдегидными смолами. Для

предотвращения взрывного характера горения реагенты смешивают непосредственно в

факеле пламени горелки. В верхней зоне камер сжигания устанавливают

теплообменники для охлаждения реакционных газов до 150

- 160

- 160

. Мощность современных графитовых печей достигает 65 т/сут (в

пересчете на соляную кислоту содержащую 35 % HCl). В случае дефицита водорода

применяют различные модификации процесса. Например, пропускают смесь

. Мощность современных графитовых печей достигает 65 т/сут (в

пересчете на соляную кислоту содержащую 35 % HCl). В случае дефицита водорода

применяют различные модификации процесса. Например, пропускают смесь

с водяным паром через слой пористого раскаленного угля

с водяным паром через слой пористого раскаленного угля

.

.

На рисунке 2 представлена схема получения синтетической соляной

кислоты.

- огнепреградитель; 2 - печь синтеза HCl; 3 - холодильник; 4 -

изотермические абсорберы; 5 - емкость соляной кислоты; 6 - хвостовая колонна; 7

- насос.

Рисунок 2 - Схема получения синтетической соляной кислоты

Электролитический хлор под давлением не ниже 1,6

Па (регистрируется прибором) поступает по трубопроводу к печи

синтеза 2. Водород предварительно компримируется и под давлением 3

Па (регистрируется прибором) поступает по трубопроводу к печи

синтеза 2. Водород предварительно компримируется и под давлением 3

Па последовательно проходит водоотделитель и конденсатор для

удаления воды и через огнепреградитель 1 также поступает в печь синтеза 2. На

перемычке, соединяющей коллектор нагнетания и коллектор всасывающей линии

водорода, установлен регулирующий клапан, который сбрасывает избыток водорода с

линии нагнетания на линию всасывания компрессора, тем самым поддерживая

постоянное давление водорода на линии подачи. Из печи синтеза 2 выходит

хлористый водород при температуре 450

Па последовательно проходит водоотделитель и конденсатор для

удаления воды и через огнепреградитель 1 также поступает в печь синтеза 2. На

перемычке, соединяющей коллектор нагнетания и коллектор всасывающей линии

водорода, установлен регулирующий клапан, который сбрасывает избыток водорода с

линии нагнетания на линию всасывания компрессора, тем самым поддерживая

постоянное давление водорода на линии подачи. Из печи синтеза 2 выходит

хлористый водород при температуре 450

, охлаждается в трубопроводе за счет естественной теплопередачи в

окружающую среду и направляется в игуритовый холодильник 3, установленный по

одному на печь. В холодильнике 3 газ охлаждается до температуры 30

, охлаждается в трубопроводе за счет естественной теплопередачи в

окружающую среду и направляется в игуритовый холодильник 3, установленный по

одному на печь. В холодильнике 3 газ охлаждается до температуры 30

- 45

- 45

промышленной водой и далее по трубопроводу направляется в

изотермические абсорберы

промышленной водой и далее по трубопроводу направляется в

изотермические абсорберы

(по два на каждую печь).

(по два на каждую печь).

Через один из штуцеров в изотермический абсорбер

подается обессоленная вода, через другой - вода на охлаждение

абсорбера. Из изотермического абсорбера

подается обессоленная вода, через другой - вода на охлаждение

абсорбера. Из изотермического абсорбера

газ и соляная кислота при температуре 20

газ и соляная кислота при температуре 20

- 40

- 40

и при концентрации не ниже 31 % поступают в фазоразделитель, из

которого кислота далее направляется в общий кислотный коллектор и в емкости

хранилища 5, а газ направляется в абсорбер

и при концентрации не ниже 31 % поступают в фазоразделитель, из

которого кислота далее направляется в общий кислотный коллектор и в емкости

хранилища 5, а газ направляется в абсорбер

, где образуется разбавленная соляная кислота. Эта кислота идет на

орошение абсорбера

, где образуется разбавленная соляная кислота. Эта кислота идет на

орошение абсорбера

, а газ - в хвостовую колонну 6, где происходит окончательная

отмывка газа от хлористого водорода

, а газ - в хвостовую колонну 6, где происходит окончательная

отмывка газа от хлористого водорода

.

.

2.4

Физико-химические основы процесса получения синтетической соляной кислоты

2.4.1

Получение хлористого водорода

Синтез хлороводорода из

и

и

- это экзотермический обратимый гомогенный процесс.

- это экзотермический обратимый гомогенный процесс.

При нагревании смеси хлора и водорода или под действием яркого

света происходит взрыв вследствие цепной реакции:

,

,

,

,

На состояние равновесия системы заметно влияет температура, выше

1500 ˚С происходит сдвиг вправо

.

.

При сильном нагревании наступает термическая ионизация, при этом

молекулы газа разлагаются на составляющие их атомы, которые затем превращаются

в ионы. Таким образом, образуется высокотемпературная плазма, представляющая

собой частично или полностью ионизированный газ, содержащий заряженные частицы

(свободные электроны и газовые ионы)

.

.

На рисунке 3 показана зависимость концентрации

в эквимолекулярной смеси с

в эквимолекулярной смеси с

от Т.

от Т.

Рисунок 3 - Влияние температуры на степень диссоциации хлористого

водорода

Однако в промышленности для достижения высокой скорости синтеза хлористого

водорода температуру в реакторе поддерживают в пределах 2300 ˚С, что

позволяет получить хлористый водород с высокой концентрацией. Избыток водорода

влияет на сдвиг равновесия вправо, также способствует низкому содержанию хлора

или полному его отсутствию в отходящих газах, общую экологическую чистоту

технологии, безопасную работу со смесью "хлор-водород" и ликвидирует

взрыв

.

.

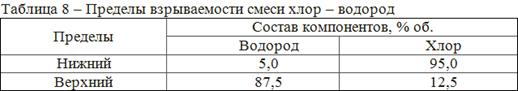

В таблице 8 приведены пределы взрываемости смеси

-

-

2.4.2

Абсорбция хлороводорода водой - это экзотермический гетерогенный процесс, в

результате которого образуются гидраты хлороводорода

Теплота, выделяющаяся в процессе растворения HCl, зависит от

коэффициента n, то есть от содержания хлористого водорода (об. %) в

образующейся кислоте и составляет при бесконечном разбавлении 75,1 кДж/моль.

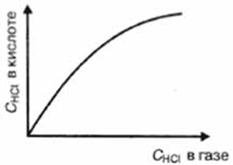

Концентрация хлороводорода в абсорбируемом газе влияет на

состояние равновесия системы. На рисунке 4 показана зависимость концентрации

соляной кислоты от концентрации хлористого водорода.

Рисунок 4 - Влияние содержания хлористого водорода в газе на

концентрацию соляной кислоты

Концентрация соляной кислоты, полученной в процессе абсорбции

и степень абсорбции возрастает с увеличением концентрации НС1 в газе. Поэтому

на абсорбцию подают газ с содержанием НС1не менее 90 % об.

Нельзя получить соляную кислоту с содержанием НСl выше

азеотропа (20,2 %), если не отводить теплоту из системы в процессе абсорбции.

То есть, чтобы получить кислоту с высокой концентрацией, необходимо осуществлять

отвод избыточной теплоты, что может быть достигнуто с помощью изотермической

абсорбции; адиабатической абсорбции, когда теплота идет на испарение воды и

повышение содержания хлороводорода в кислоте.

На рисунке 5 показана диаграмма кипения системы HCl - H2O.

Рисунок 5 - Диаграмма кипения системы "HCl - H2O"

Первый способ сложен в организации, так как требует

теплообменного оборудования с большой поверхностью охлаждения, контактирующей с

коррозионно-активной жидкостью. Однако концентрация соляной кислоты достигает

39 % - 40 %, но этот метод применяется в ограниченных масштабах.

Поэтому, метод адиабатической абсорбции наиболее востребован

.

.

3.

Технологическая часть

3.1 Описание

технологической схемы получения синтетической соляной кислоты

Производство соляной кислоты осуществляется в две стадии:

подготовка сырья - хлора и водорода и синтез хлористого водорода и его

абсорбция.

3.1.1 Подготовка

хлора и водорода

Технологическая схема процесса подготовки хлора и водорода

представлена на рисунке 6.

Рисунок 6 - Технологическая схема процесса подготовки хлора и

водорода

Образовавшийся в электролизере хлор отправляется вначале в

систему охлаждения хлора, которая состоит их двух теплообменных аппаратов,

ёмкости обедненного хлорированного рассола и фильтра-влагоуловителя.

Влажный Cl2 с установки дехлорирования рассола насыщен

водой при Р = 0,02 МПа и Т

86

86

- 88 ˚С.

- 88 ˚С.

Температура хлора после первого теплообменника 1.1 понижается до

40 ˚С. После второго теплообменника 1.2, температура влажного хлора

понижается до 16 ˚С, и отправляется на фильтр 2.1.

В теплообменных аппаратах Cl2 охлаждается, и происходит

частичная конденсация влаги, это уменьшает затраты серной кислоты на следующей

стадии осушки хлора.

Влага после конденсации из теплообменников 1.1 и 1.2 и фильтра

осушки хлора скапливается в емкости слабого хлорированного рассола 11, а после

поступает в линию дехлорирования рассола. Из линии дехлорирования Cl2 направляется

в коллектор влажного хлора в первоначальную стадию охлаждения хлора.

Захоложенный Cl2 из теплообменного аппарата 1.2 проходит

через фильтр влажного хлора 2.1 Перед входом на фильтр 2.1 на линии влажного

хлора установлены распределительные насадки для предотвращения излишнего

солеобразования, благодаря достаточной промывке фильтрующего элемента водой.

Температура захоложенного хлора должна быть выше 15 ˚С, это

фиксируется с помощью контролера, чтобы не образовывались солевые гидраты хлора

и не скапливались в системе трубопровода.

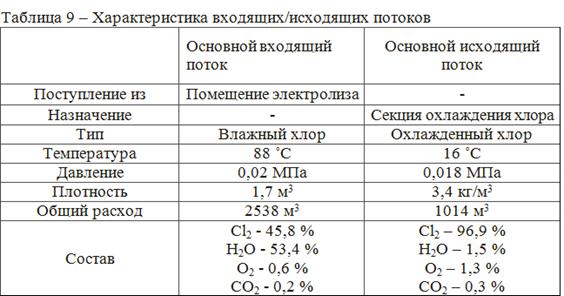

В таблице 9 приведена характеристика основных потоков процесса

охлаждения хлора [1 c 14].

После охлаждения хлор поступает на осушение в колонну осушки хлора

4.

Осушка хлора осуществляется в колонне осушки хлора, в качестве

осушителя применяют концентрированную соляную кислоту.

Колонна состоит из двух секций осушки. В первой секции

газообразный хлор осушают посредством разбавленной серной кислоты, которая

циркулирует через насадку колонны. Окончательную осушку осуществляют с помощью

концентрированной серной кислоты в верхней части колонны, состоящей из

туннельных тарелок [1 c 15].

Характеристика теплообменников 1.1, 1.2 и фильтра-влагоуловителя

2.1 приведена в таблице 10.

Из емкости 9, где хранится концентрированная серная кислота,

кислота поступает с помощью насоса 3.1 в верхнюю часть колонны.

Перед тем как серная кислота поступает в колонну,

проходит через теплообменный аппарат 1.5, где охлаждается до

температуры 15

проходит через теплообменный аппарат 1.5, где охлаждается до

температуры 15

.

.

Кислота стекает через тарелки, а именно в верхней части тарелки и

на насадку внизу колонны и тем самым хлор осушается.

Разбавленную серную кислоту поддерживают минимально в пределах

концентрации 78 % - 80 %.

Линия циркуляции разбавленной

содержит холодильник соляной кислоты 1.6 и циркуляционный насос

3.2.

содержит холодильник соляной кислоты 1.6 и циркуляционный насос

3.2.

Холодильник (1.6) охлаждается захоложенной водой и понижает тепло,

выделившееся в процессе разбавления серной кислоты и конденсации паров воды.

Через гидрозатвор разбавленная серная кислота поступает из

основной колонны осушки в емкость кислоты 10, которая загрязнена хлором.

В насадочную колонну 5 непрерывно поступает разбавленная

, где хлор, растворенный в серной кислоте, извлекается воздухом.

, где хлор, растворенный в серной кислоте, извлекается воздухом.

В колонну 4 разбавленную серную кислоту возвращают через насос 3.2

Воздух, в составе которого имеется хлор, направляется в линию

"Нейтрализации хлора".

Дехлорированная разбавленная кислота периодически нагнетается из

ёмкости 10 в ёмкость разбавленной серной кислоты 6, а оттуда нагнетается

насосом 3.3 на установку концентрирования. Из установки концентрирования серная

кислота подаётся в ёмкость хранения концентрированной серной кислоты 9 [1 c

15].

Характеристика основных входящих и исходящих потоков стадии осушки

хлора приведена в таблице 11.

В таблице 12 приведена характеристика входящего и исходящего

потока серной кислоты в колонне осушки хлора.

Стадия компримирования хлора. Установка компримирования состоит из

жидкостно-кольцевых компрессоров (7), снабженных электродвигателями,

газо-жидкостного сепаратора и теплообменника 1.7.

Жидкостно-кольцевой компрессор состоит из корпуса заполненного

жидкостью и ротора с лопатками, установленного в корпусе компрессора

эксцентрично.

Компримирование хлора. Сухой хлор поступает на всасывание

жидкостно-кольцевого компрессора, в котором в качестве рабочей жидкости

используется серная кислота. Сжатый хлор фильтруется в каплеуловителе для

отделения аэрозоля серной кислоты.

Кислота - рабочая жидкость кольца компрессора, циркулирует по

замкнутому контуру: она проходит через компрессор и выходит оттуда вместе со

сжатым газом, после чего отделяется от газа в сепараторе. Затем она поступает в

холодильник, где охлаждается до требуемой температуры, и возвращается в

компрессор. Время от времени, когда концентрация H2SO4,

циркулирующей в контуре компрессора хлора, становится слишком низкой или когда

уровень кислоты в каплеуловителе слишком высокий, кислота сливается в секцию

осушки хлора.

Во время движения ротор с лопатками приводит в движение жидкость,

которая под действием центробежных сил прижимается к стенкам статора, за счет

чего образуется кольцо [1 c 16].

На рисунке 7 показан механизм работы жидкостно-кольцевого

компрессора.

Рисунок 7 - Жидкостно-кольцевой компрессор

Так как статор имеет овальную форму, то и жидкостное кольцо

принимает положение эксцентрично относительно ротору. Это приводит к

образованию рабочих объемов, которые при вращении ротора уменьшаются. При

уменьшении рабочих объёмов повышается и давление.

Сжатый хлор подаётся на сжижение и установку получения соляной

кислоты.

Обработка водорода. Водород, выходящий из ячеек

электролизёра, охлаждается оборотной охлаждающей водой в холодильнике водорода

1.3 и далее захоложенной водой в холодильнике водорода 1.4 Затем водород

поступает в фильтр-влагоуловитель влажного водорода 2.2 для отделения тумана и

аэрозоля щелочи, после чего водород направляется на установку получения HCl

(или утилизацию).

В случае отсутствия потребления водорода его избыток

автоматически сбрасывается в атмосферу через свечу водорода снабжённую

огнепреградителем.

В случае повышения давления в электролизёре водород также

сбрасывается через свечу водорода [1 c 18].

3.1.2 Синтез

HCl и его абсорбция водой

Технологическая схема стадии синтеза HCl и его абсорбции

представлена на рисунке 8.

Рисунок 8 - Технологическая схема стадии синтеза HCl и его

абсорбции водой

Синтез и абсорбция HCl водой осуществляется в совмещенном

аппарате печи-абсорбере.

Данная установка синтеза соляной кислоты состоит из горелки

12, встроенной в абсорбер 13 с падающей пленкой и скруббера 14. Установка

оборудована огнепреградителем, во избежание взрыва при сжигании смеси газов

хлора и водорода. Хлор и водород подаются в горелку, которая состоит из двух

концентрических труб.

Хлор проходит через внутреннюю трубу, а водород - сквозь

кольцо между внутренней и наружной трубами горелки. Газы смешиваются в горелке

и экзотермически реагируют с получением газообразного HCl. Водород подается в

постоянном избытке 5,0 % - 15,0 % по отношению к стехиометрическому балансу

(автоматический контроль соотношения Cl2/H2) для

обеспечения того, чтобы получаемый продукт и отводимый газ не содержали

свободного хлора.

В случае аварии подающие линии перекрываются с помощью

автоматических устройств безопасности и продуваются азотом.

Газообразный HCl, полученный в горелке, после охлаждения в

камере сгорания абсорбируется в пленочном абсорбере 13 водой в виде слабой

кислоты, выходящей из хвостового скруббера 14. Газ с остаточным содержанием HCl

из абсорбера поступает в низ хвостового скруббера. Он проходит через скруббер в

противоток воде, которая подаётся в верхнюю часть скруббера [1 c 19].

Полученная соляная кислота выходит из абсорбера с падающей

плёнкой и с помощью насосов 3.5 подается в хранилище 35 % - ной соляной кислоты

15, затем насосами 3.6 соляная кислота отгружается в железнодорожные цистерны.

Для удобства транспортировки соляной кислоты и долговременной

эксплуатации емкостей хранения необходимо решение проблемы коррозийной

активности HCl.

Существует несколько способов решения данной проблемы:

рациональное конструирование и эксплуатация металлических

сооружений;

переход в ряде конструкций от металлических к химически

стойким материалам (пластические высокополимерные материалы, стекло, керамика и

др.);

электрохимическая защита металлов;

изоляция поверхности металла от агрессивной среды.

3.1.3

Новшество, вводимое в производство синтетической соляной кислоты из отходящих

газов в производстве каустика

В данном дипломном проекте для решения проблемы соляно-кислотной

коррозии предлагается внедрение в технологическую схему получения соляной

кислоты узла ингибирования.

Суть ингибирования заключается в ведении в раствор соляной

кислоты ингибитора кислотной коррозии (ИКК). Различают множество ингибиторов

соляно-кислотной коррозии. Одним из наиболее экономически выгодным является

Инвол - 2.

С использованием данного ингибитора, средняя скорость растворения

стали в ингибированной кислоте не превышает 0,15 г / (

, что соответствует уменьшению толщины стенок резервуара всего на

0,16 мм в год.

, что соответствует уменьшению толщины стенок резервуара всего на

0,16 мм в год.

Ингибированная соляная кислота применяется для:

травления черных металлов и изделий из них;

химической очистки котлов и аппаратов от неорганических отложений;

кислотной обработки и подавления сульфатоостанавливающих бактерий

призабойной зоны нефтяных скважин [7 c 18].

Внедряя в технологическую схему получения соляной кислоты узла

ингибирования, можно решить проблему соляно-кислотной коррозии и тем самым для

предприятия АО Каустик появляется возможность - приобрести новые пути сбыта

продукции.

На территории РК существует большое количество промышленных

предприятий, деятельность которых неотъемлемо связана с использованием

ингибированной соляной кислоты, к ним относятся: предприятия черной металлургии

- Соколовско-Сарыбайский, Лискаовский, Кашарский ГОК, Атасуйское

рудоуправление, Донской ГОК, Карагандинский металлургичекий комбинат, Аксуский

и Актобинский ферросплавные заводы, ПО Казвторчермет; нефтеперерабатывающие

заводы - Карашаганакская нефтяная компания, "Тенгиз-шевройл", АО

"МангыстауМунайГаз", Атырауский НПЗ и т.д.

3.2

Устройство и принцип работы основного и вспомогательного оборудования

3.2.1

Устройство и принцип работы печи - абсорбера

К основному оборудованию относится печь - абсорбер, которая

предназначена для сжигания смеси газов

, с получением хлористого водорода и последующей его абсорбцией с

целью получения соляной кислоты (рисунок 9). Аппарат представляет собой

совмещенный пленочный абсорбер со встроенной горелкой, с восходящим потоком

горения, который сконструирован из пропитанных графитных материалов,

заключенных в охлаждаемую водой стальную оболочку. Печь изготовлена из неимпрегнированного

графита и состоит из корпуса, дна, крышки и трубки с отверстием для выпуска

хлористого водорода. В этой камере применяется наружное охлаждение.

, с получением хлористого водорода и последующей его абсорбцией с

целью получения соляной кислоты (рисунок 9). Аппарат представляет собой

совмещенный пленочный абсорбер со встроенной горелкой, с восходящим потоком

горения, который сконструирован из пропитанных графитных материалов,

заключенных в охлаждаемую водой стальную оболочку. Печь изготовлена из неимпрегнированного

графита и состоит из корпуса, дна, крышки и трубки с отверстием для выпуска

хлористого водорода. В этой камере применяется наружное охлаждение.

Кожух изготовлен из углеродистой стали. Теплоизоляция направлена

только на защиту от замерзания, толщина изоляции 100 мм из минеральной ваты.

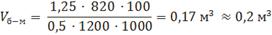

Объем пространства, занимаемой HCl составляет 3400 л, объем пространства

охлаждающей воды

820 л, наружный диаметр печи равен 1000 мм, общая высота 12832

мм. Рабочая температура горелки

820 л, наружный диаметр печи равен 1000 мм, общая высота 12832

мм. Рабочая температура горелки

2300

2300

, рабочая температура колонны

, рабочая температура колонны

160

160

.

.

1 - вход

; 2 - вход

; 2 - вход

; 3 - выход конденсата; 4 - вход охлаждающей воды; 5 - слив; 6 -

смотровое стекло; 7 - штуцер зажигания; 8a - датчик контроля пламени; 8b -

датчик контроля пламени; 9 - выход охлаждающей воды; 10 - вход охлаждающей

воды; 11 - выход кислоты; 12 - выход остаточного газа; 13 - выход охлаждающей

воды; 14 - вход абсорбционной жидкости; 15 - сброс; 16 - предохранительная

мембрана.

; 3 - выход конденсата; 4 - вход охлаждающей воды; 5 - слив; 6 -

смотровое стекло; 7 - штуцер зажигания; 8a - датчик контроля пламени; 8b -

датчик контроля пламени; 9 - выход охлаждающей воды; 10 - вход охлаждающей

воды; 11 - выход кислоты; 12 - выход остаточного газа; 13 - выход охлаждающей

воды; 14 - вход абсорбционной жидкости; 15 - сброс; 16 - предохранительная

мембрана.

Рисунок 9 - Печь - абсорбер

Достоинством аппарата является то, что он выполняет несколько

функций:

синтез хлористого водорода;

охлаждение газа;

абсорбция газа;

охлаждение соляной кислоты.

Смотровые окна предназначены для наблюдения за цветом пламени, а

запальные - для розжига печи, который осуществляется специальной горелкой,

присоединенной к водородному коллектору.

Добавление абсорбирующей воды к газу HCl производится сверху. Газы

и абсорбирующая вода распределяются в многоярусных графитовых блоках для

охлаждения в вертикальных каналах при противоположном потоке охлаждающей

жидкости.

Печь - синтеза работает при давлении близком к атмосферному, при

этом она защищена от чрезмерного давления разрывным диском, который

располагается на дне и продувается дренажному колодцу под установкой синтеза. В

случае чрезмерного давления диск разрывается, выпуская давление вниз к

коллектору. Количество жидкости и пара, высвобождаемого после разрыва диска,

относительно мало, и выполняет функцию остановки установки во время работы.

На рисунке 10 представлена горелка, встроенная в абсорбер.

, 2 - внутренняя и наружная графитовые трубки; 3 - кварц; 4 -

выпускные отверстия.

Рисунок 10 - Горелка, используемая для синтеза HCl

Горелка, предназначенная для сжигания смеси газов хлора и водорода

с получением HCl, состоит из двух графитовых трубок: наружной и внутренней.

Хлор поднимается по внутренней 1, а водород - по наружной трубке 2 со скоростью

10 м/с - 20 м/с.

3.2.2

Вспомогательное оборудование процесса получения HCl

К вспомогательному оборудованию относятся: скруббер,

огнепреградитель, насос центробежный, роторно - кольцевой компрессор, емкости

хранения соляной кислоты, серной кислоты.

На рисунке 11 представлен скруббер, - вертикальный

цилиндрический аппарат, предназначенный для промывки газов, идущих со дна

абсорбера. Компоненты газа в основном инертные с несожженным водородом и

небольшим количеством неабсорбированного HCl.

Тепло, выделившееся при абсорбции HCl непрерывно отводится

охлаждающей водой в кожухе аппарата. Из - за неполного поглощения HCl последовательно

за абсорбером устанавливают скруббер, называемый хвостовой колонной. Эта

колонна в сущности, является небольшим адиабатическим абсорбером, рассчитанным

на абсорбцию 30 % HCl, содержащегося в исходном газе. Образующаяся разбавленная

кислота является подходящим абсорбентом для абсорбера с падающей пленкой.

Абсорбирующая вода поступает сверху башни через

распределитель и течет вниз на уплотнение (обычно углеродные кольца Рашига), а

газы идут вверх для выброса в атмосферу. Во время этой операции, оставшийся HCl

абсорбируется.

Объем скруббера составляет 0,37

; диаметр колонны

; диаметр колонны

400 мм; общая высота равна 5756 мм, высота насадки около 3804 мм.

Детали скруббера изготовлены из углеродистой стали, насадка выполнена из

полипропилена. Рабочая температура

400 мм; общая высота равна 5756 мм, высота насадки около 3804 мм.

Детали скруббера изготовлены из углеродистой стали, насадка выполнена из

полипропилена. Рабочая температура

, рабочее давление

, рабочее давление

0,05 бар.

0,05 бар.

1 - выход абсорбционной жидкости; 2 - вход загрязненного газа; 3 -

вход абсорбционной воды; 4 - выход очищенного газа; 5 - сброс.

Рисунок 11 - Скруббер

3.3 Общая

характеристика процесса ингибирования

Ингибиторами коррозии называют вещества, введение которых в

агрессивную среду тормозит процесс коррозионного разрушения и изменения

механических свойств металлов и сплавов.

Механизм защитного действия ингибиторов заключается либо в

образовании на поверхности металлов защитных плёнок, либо в подавлении

электродных реакций, протекающих в процессе электрохимической коррозии.

К ингибиторам предъявляются следующие требования:

Высокая эффективность защиты;

Не токсичность;

Взрыво - и пожаробезопасность;

Небольшая стоимость;

Отсутствие отрицательного влияния на основной технологический

процесс и др.

Эффект от применения ингибиторов характеризует параметр

называемый степенью защиты, численно равный отношению уменьшения

скорости коррозии к её первоначальной величине.

Различают однократную и регулярную обработки промысловых

объектов ингибиторами. При регулярной обработке ингибиторы вводятся в

коррозионно-активную среду с помощью дозирующих устройств: в газе -

распыливаются форсунками, в жидкость - вводятся в виде растворов. При этом ингибиторы

бывают водорастворимые и углеводородорастворимые - действующие только

соответственно в воде и в жидком углеводороде.

Применение ингибиторов - один из универсальных,

технологически и экономически целесообразных методов защиты металлов от

коррозии.

При небольших капитальных затратах замедляется коррозионное

разрушение конструкций, даже если они длительное время находились в

эксплуатации.

Положительной отличительной чертой применения ингибиторов

является также то, что их введение в любой точке технологического процесса

оказывает защитное действие и на оборудование технологических этапов.

Процесс коррозии металлов является по своей природе

электрохимическим.

Защита оборудования от коррозии ингибиторами основана на

свойстве некоторых индивидуальных химических соединений или их примесей,

вводимых в незначительных концентрациях в коррозионно-активную среду, уменьшать

скорость коррозионного процесса или полностью его подавлять.

Скорость электрохимического процесса зависит от скорости двух

сопряженных реакций, протекающих на поверхности металла: анодной, заключающейся

в переходе ион-атомов металла из кристаллической решетки в раствор и

сопровождающейся освобождением электронов, и катодной, заключающейся в

ассимиляции освобождающихся при анодной реакции электронов деполяризатором:

Существует два механизма действия ингибиторов -

адсорбционный, объясняющий действие ингибиторов экранирующим эффектом

адсорбционных органических пленок, и энергетический, по которому действие

ингибиторов сводится к влиянию адсорбционных слоев на кинетику

электрохимических реакций [8 c 168].

Скорость коррозии

, г/

, г/

, поверхности металла вычисляется по формуле

, поверхности металла вычисляется по формуле

(1)

(1)

где

- усредненная удельная потеря массы поверхности металла,

- усредненная удельная потеря массы поверхности металла,

;

;

- продолжительность травления, ч.

- продолжительность травления, ч.

Степень защиты ингибитора в процентах вычисляют по формуле

(2)

(2)

где

- скорость коррозии без ингибитора, г/

- скорость коррозии без ингибитора, г/

;

;

- скорость коррозии с ингибитором, г/

- скорость коррозии с ингибитором, г/

.

.

При этом, если Z = 100 % - отсутствие коррозии

; Z = 0 - отсутствие защиты

; Z = 0 - отсутствие защиты

; Z

; Z

- стимулирование коррозии

- стимулирование коррозии

; Z

; Z

- замедление коррозии

- замедление коррозии

.

.

В таблице 13 приведена шкала защитной способности ингибиторов.

|

Степень защиты ингибитором

|

Оценка защитной способности ингибитора

|

|

Баллы

|

Характеристика

|

|

99,5

|

5

|

Отличная

|

|

От 97,5 до 99,5

|

4

|

Хорошая

|

|

87,5 - 97,5

|

3

|

Удовлетворительная

|

|

37,5 - 87,5

|

2

|

Посредственная

|

|

Ниже 37,5

|

1

|

Плохая

|

Наиболее эффективными ингибиторами коррозии в солянокислой

среде являются ИКУ - 1, ВНПП - 2В, Инвол - 2, НАПОР - КБ. В качестве

ингибиторов коррозии для стали марки Ст. в соляной кислоте применяются

производные пропаргилового спирта, например, аминопроизводные тиоэфиров

пропаргилового спирта, различные пропаргиловые эфиры замещенных фенолов.

Ингибированная соляная кислота растворяет сталь в десятки и в сотни раз

медленнее, чем неингибированная [7 c 14].

Инвол - 2 проявляет высокие защитные свойства в технической и

абгазной соляных кислотах. Высокое защитное действие сохраняется и при

температурах до 100

.

.

В таблице 14 представлена характеристика ингибитора Инвол - 2.

Таблица 14 - Характеристика ингибитора

|

Наименование показателя

|

Норма

|

|

1. Внешний вид

|

Прозрачная коричневая жидкость. На дне

допускается муть

|

|

2. Плотность при 20   , кг/м3, в пределах960 - 1200 , кг/м3, в пределах960 - 1200

|

|

|

3. Температура застывания   , не вышеминус 35 , не вышеминус 35

|

|

|

4. Удельная скорость коррозии стали 08КП по

ГОСТ 1050 или Ст 3 по ГОСТ 380 в соляной кислоте по ГОСТ 3118, разбавленной

до 22-30 %, при температуре 20  за 24 часа при дозировке ИНВОЛ-2 4-5 г/дм3,

определяемая в г/м2ч, не более0, 20 за 24 часа при дозировке ИНВОЛ-2 4-5 г/дм3,

определяемая в г/м2ч, не более0, 20

|

|

В таблице 15 представлены технические характеристики

ингибированной соляной кислоты (согласно ТУ 2122 - 205 - 00203312 - 2000).

Таблица 15 - Технические характеристики ингибированной

соляной кислоты

|

Показатель

|

Значение

|

|

Внешний вид

|

Жидкость от светло - желтого до коричневого

цвета

|

|

Массовая доля хлористого водорода, % в пределах

|

27 - 30

|

|

Массовая доля железа, % не более

|

0,03

|

|

Скорость растворения стали Ст.3 кп или 08 кп

при 20   , г / , г /   . 0, 20 . 0, 20

|

|

3.2.1

Описание технологического узла ингибирования соляной кислоты

Установка ингибирования соляной кислоты состоит из емкости

хранения ингибитора, насоса циркуляции соляной кислоты, насоса дозирования

ингибитора, насоса закачки ингибитора.

На рисунке 12 представлена принципиальная схема ингибирования

соляной кислоты.

- емкость для разбавления HCl; 2 - емкость приготовления

ингибированной соляной кислоты.

Рисунок 12 - Принципиальная схема ингибирования соляной

кислоты

Соляная кислота из установки синтеза соляной кислоты при

помощи насосов, либо из емкостей хранения подается в емкость 1 для разбавления

до заданной концентрации расчетным количеством оборотной водой, подаваемой в

емкость из внутрицеховой сети. Затем, разбавленная соляная кислота поступает в

емкость приготовления ингибированной соляной кислоты 2, где происходит

дозирование расчетного количества ингибитора. Ингибитор кислотной коррозии

поступает на производство в металлических бочках, которые после опорожнения

используются как тара для отправки ингибированной соляной кислоты потребителю.

3.4 Нормы

технологического режима

3.4.1 Стадия

охлаждения хлора

Во время нормального режима работы газообразный хлор проходит

через холодильники без каких-либо преграждений или регулирования. Основной

параметр, характеризующий условия протекания процесса в секции, это работа

холодильников хлора 1.1 и 1.2 Высокая температура после холодильника 1.2 не

должна допускаться, для того, чтобы уменьшить потребление серной кислоты и

осуществить осушку хлора. В тоже время слишком низкая температура может

привести к образованию гидратов хлора [1 c 17].

Для гарантирования безопасного ведения процесса охлаждения

хлора, должны поддерживаться определенные параметры, которые приведены в

таблице 16.

3.4.2 Стадия

осушки хлора

Для нормального режима работы процесса осушки хлора должны

выполняться определенные действия:

контроль концентрации кислоты, выходящей из колонны 4. Как

результат этого контроля расход свежей подпиточной кислоты должен быть

отрегулирован, для того чтобы поддерживать концентрацию серной кислоты в

колонне 4 выше значения 78 - 80 % по массе.

температура входящей серной кислоты в колонну осушки должна

поддерживаться в диапазоне 15 - 17 ˚С, для того чтобы увеличить

эффективность осушки хлора.

Основные параметры, которые необходимо держать под контролем,

приведены в таблице 17.

3.4.3 Система

обращения водорода

При нормальном режиме работы главным параметром, который

должен находиться под контролем, является давление в коллекторе водорода: это

давление должно быть постоянным насколько это возможно. Фактически перепад

давления между анодным и катодным пространствами используется, чтобы

фиксировать мембрану и минимизировать дрожание и вибрацию, которые могут вызвать

износ или гибкостную усталость мембраны [1 c 18].

Параметры, контролируемые в процессе обращения водорода, приведены

в таблице 18.

3.4.4

Получение соляной кислоты

При нормальном режиме работы главным параметром, который

должен находиться под контролем, является концентрация соляной кислоты на

выходе из печи-абсорбера. Эта концентрация должна быть постоянной насколько это

возможно и не ниже 34 % по массе HCl [1 c 95].

В таблице 19 приведены параметры, контролируемые в процессе

получения соляной кислоты.

Таблица 19 - Параметры, контролируемые в процессе получения

соляной кислоты

3.5 Нормы

расхода сырья и энергоресурсов

Нормы расхода материалов и энергоресурсов на производство

одной тонны соляной кислоты приведены в таблице 20.

4. Расчетная

часть

4.1 Исходные

данные

1) Суточная производительность соляной кислоты равна 136

т/сут;

2) Концентрация ингибитора 0,5 %;

3) Плотность ингибитора равна 1200 кг/

;

;

) Запас вместимости баков - мерников ИКК равен 25 %;

) Производительность печи на 100 % - ный хлороводород равна

1979 кг/ч;

) Состав технического хлор-газа, % масс.:

- 98,4;

- 98,4;

- 1,3;

- 1,3;

- 0,3;

- 0,3;

) Состав технического водорода % масс.:

- 98,1;

- 98,1;

- 1,9;

- 1,9;

) Избыток водорода по данным действующего завода равен 10

%;

) Плотность хлора равна 3,1 кг/

;

;

) Плотность водорода равна 0,11 кг/

;

;

) Теплоемкость хлора равна 0,4810 кДж/ (кг

);

);

) Теплоемкость углекислого газа равна 0,6459 кДж/ (кг

);

);

) Теплоемкость кислорода равна 0,6563 кДж/ (кг

);

);

) Теплоемкость водорода равна 10,1354 кДж/ (кг

);

);

) Теплоемкость водяного пара равна 1,4034 кДж/ (кг

);

);

) Температура отходящих газов равна 45

;

;

) Концентрация соляной кислоты равна 35 %;

) Температура пламени на выходе из горелки равна 900

;

;

) Вязкость соляной кислоты при температуре 900

равна 4,83

равна 4,83

; в

; в

) Внутренний диаметр печи составляет около 5,3 диаметров

горелки;

) Внешний диаметр составляет около 1,25 внутреннего

диаметра;

) Скорость движения газа в скруббере равна 2 м/с;

) Температура газов, поступающих в печь-абсорбер с хлором

равна 17

;

;

) Температура газов, поступающих в печь-абсорбер с

водородом равна 20

;

;

) Температура соляной кислоты на выходе из печи-абсорбера

равна 40

;

;

) Теплоемкость соляной кислоты равна 2,48 кДж/кг

К;

К;

) Состав газа, выходящего из печи абсорбера равен:

;

;

28) Масса воды, подаваемая на орошение печи-абсорбера

равна 3676 кг/ч;

29) Масса воды в составе газа, выходящего из

печи-абсорбера равна 39,6 кг/ч.

4.2 Расчет

суточной потребности ингибитора

В таблице 21 приведены нормы расхода сырья.

Таблица 21 - Нормы расхода сырья

|

Наименование сырья

|

Единица измерения

|

Норма расхода

|

|

На производство 1 тонны ингибированной соляной

кислоты

|

|

Кислота соляная техническая, 35 % по ГОСТ

857-88

|

кг / т

|

714,0

|

|

Вода хозяйственно-питьевая

|

кг / т

|

280,0

|

|

Ингибитор кислотной коррозии

|

кг / т

|

6,0

|

Рассчитываем суточную потребность ингибитора по формуле

(3)

(3)

где

- масса ингибитора, т;

- масса ингибитора, т;

- масса, производимой соляной кислоты в час, т;

- масса, производимой соляной кислоты в час, т;

- масса ингибитора на производство 1 тонны соляной кислоты, т;

- масса ингибитора на производство 1 тонны соляной кислоты, т;

- количество часов в 1 сутках, ч.

Масса соляной кислоты, производимой за час, рассчитывается по

формуле

(4)

(4)

где

- масса соляной кислоты в сутки, т.

- масса соляной кислоты в сутки, т.

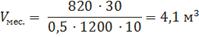

Вместимость баков - мерников рассчитывается по формуле

(5)

(5)

где

- объем бака - мерника,

- объем бака - мерника,

;

;

- суточная потребность ингибитора, кг/сут;

- суточная потребность ингибитора, кг/сут;

- плотность ингибитора, кг/

- плотность ингибитора, кг/

, (пункт 3);

, (пункт 3);

- концентрация ингибитора, % об., (пункт 2).

- концентрация ингибитора, % об., (пункт 2).

Вместимость цистерн хранения ингибитора из расчета месячного

запаса рассчитывается по формуле

(6)

(6)

где

- объем цистерн хранения из расчета месячного запаса,

- объем цистерн хранения из расчета месячного запаса,

;

;

- количество дней в месяце в среднем расчете.

4.3

Материальный баланс печи-абсорбера

Материальный расчет печи-абсорбера.

Расход сырья

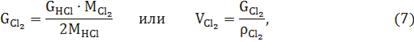

) Расход 100% -ного хлора определяют из уравнению

где

- 100% -ный хлор, кг/ч;

- 100% -ный хлор, кг/ч;

- молекулярная масса хлора, кг/моль;

- молекулярная масса хлора, кг/моль;

- молекулярная

масса хлористого водорода, кг/моль;

- молекулярная

масса хлористого водорода, кг/моль;

- объем хлора, м3/ч;

- объем хлора, м3/ч;

- плотность хлора, кг/ м3 (пункт 9).

- плотность хлора, кг/ м3 (пункт 9).

,

,

) Расход технического хлора находят из уравнения

где

- объем технического хлора, кг/ч;

- объем технического хлора, кг/ч;

- массовая доля хлора, % масс., (пункт 6).

- массовая доля хлора, % масс., (пункт 6).

Примеси, содержащиеся в техническом хлоре рассчитываются по

формуле

где

- массовая доля примесей хлора, % масс., (пункт 6);

- массовая доля примесей хлора, % масс., (пункт 6);

- содержание примесей, кг/ч.

- содержание примесей, кг/ч.

Кислорода

углекислого газа

) Расход 100 % -ного водорода на синтез хлористого водорода

определяют из уравнения

где

- водород 100 % -ный, кг/ч;

- водород 100 % -ный, кг/ч;

- молекулярная масса водорода, кг/моль;

- молекулярная масса водорода, кг/моль;

- объем водорода, м3/ч;

- объем водорода, м3/ч;

- плотность водорода, кг/

- плотность водорода, кг/

, (пункт 10).

, (пункт 10).

,

,

) Расход 100 % -ого водорода с учетом 10 % -ного избытка находят

из равенства (пункт 8)

В водороде с 10 % избытком содержится следующее количество воды

где

- массовая доля воды, %.

- массовая доля воды, %.

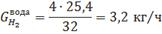

) Расход водорода на связывание с водой. Количество кислорода,

поступающего с техническим хлором

= 25,4 кг/ч.

= 25,4 кг/ч.

Расход водорода на образование воды по уравнению

где 4 - молекулярная масса водорода, кг/моль;

- молекулярная масса кислорода, кг/моль.

) Количество образующейся воды будет равно

где 36 - молекулярная масса воды, кг/моль.

) Остаток водорода будет равен

Результаты расчетов сводим в таблицу 22.

4.4 Тепловой

баланс печи-абсорбера

Приход тепла.

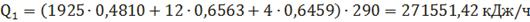

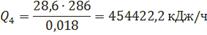

) Количество тепла, поступающее с техническим хлором Q1,

определяют из уравнения

где G - расход газов, кг/ч;

с - теплоёмкость газов, кДж/ (

), (пункт 11, 12, 13);- температура газов, поступающих в

печь-абсорбер с хлором,

), (пункт 11, 12, 13);- температура газов, поступающих в

печь-абсорбер с хлором,

, (пункт 23).

, (пункт 23).

) Количество тепла, поступающее с техническим водородом Q2,

определяют из уравнения

где G´ - расход

газов, кг/ч;

с´ -

теплоёмкость газов, кДж (

), (пункт 14, 15);´ - температура газов, поступающих в печь-абсорбер с

водородом,

), (пункт 14, 15);´ - температура газов, поступающих в печь-абсорбер с

водородом,

, (пункт 24).

, (пункт 24).

) Количество тепла реакции образования хлористого водорода Q3

определяют из уравнения

где

- количество тепла, выделяющееся при синтезе HCl, кДж/моль;

- количество тепла, выделяющееся при синтезе HCl, кДж/моль;

М - молекулярная масса HCl, кг.

) Количество тепла реакции образование воды определяют из

уравнения

где

- масса образовавшейся воды, кг/ч;

- масса образовавшейся воды, кг/ч;

- количество тепла, выделяющегося при образовании воды, кДж/моль;

- количество тепла, выделяющегося при образовании воды, кДж/моль;

- молекулярная масса воды, кг/моль.

- молекулярная масса воды, кг/моль.

) Количество тепла реакции, выделяющееся при растворении HCl в воде,

определяют по формуле

где g - теплота, выделяющаяся при растворении одного моля HCl

(69,9 кДж/моль)

Общий приход тепла

рассчитывается по формуле

рассчитывается по формуле

Расход тепла. Состав полученной газовой смеси представлен в таблице

23.

Из таблицы 23 видно, что содержание HCl и Cl2 мало и

потому их влияние на теплоёмкость смеси невелико, поэтому при расчетах эти

вещества не будем использовать.

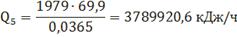

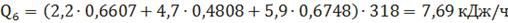

) Физическое тепло отходящих газов Q6 находят из уравнения

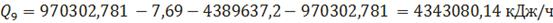

) Количество теплоты, отводимое вместе с 35 % раствором соляной

кислоты.

Количество тепла, уносимое вместе с раствором соляной кислоты,

вычисляется по формуле

где

- масса образовавшейся воды, т/ч (5655);

- масса образовавшейся воды, т/ч (5655);

- теплоёмкость 35 % соляной кислоты, (пункт 26);

- теплоёмкость 35 % соляной кислоты, (пункт 26);

- температура раствора соляной кислоты, (пункт 25).

- температура раствора соляной кислоты, (пункт 25).

) Потери тепла в окружающую среду Q8 определяется по

формуле

где

- общий приход тепла.

- общий приход тепла.

) Количество тепла, поступающего в водяную рубашку, находим по

разности

Расход тепла Qрасх

4.5

Конструктивный расчёт печи-абсорбера

Расчет размеров печи и горелки

) Диаметр горелки. Диаметр горелки определяется критерием

Рейнольдса Re. Этот критерий должен быть больше, чем Re, определяющий переход в

турбулентную область, т.е. должно наблюдаться неравенство

где

- скорость газовой смеси, м/с;

- скорость газовой смеси, м/с;

- диаметр, м;

- диаметр, м;

- плотность газовой смеси, кг/

- плотность газовой смеси, кг/

;

;

- вязкость газовой смеси.

- вязкость газовой смеси.

Если это условие не соблюдается, то возможно поступление жидкости

в горелку. Для расчетов принято принимать левую часть неравенства 25000, тогда

допускаем равенство

Тогда, обозначая секундный объем газов, проходящих через горелку,

через vсек, имеем

где

- секундный объем газа.

- секундный объем газа.

Подставляя полученное значение

в выражение для Re, получаем

в выражение для Re, получаем

(29)

(29)

Однако учитывая, что

есть масса

продуктов, проходящих через горелку в секунду, т.е.

есть масса

продуктов, проходящих через горелку в секунду, т.е.

, производим в предыдущем уравнении соответствующую замену и

получаем

, производим в предыдущем уравнении соответствующую замену и

получаем

где

- секундная масса.

- секундная масса.

Отсюда диаметр горелки зависит от величины

определяемой из материального расчета горелки, и от вязкости

газовой смеси, для расчета которой необходимо знать объемный состав и

температуру газов

определяемой из материального расчета горелки, и от вязкости

газовой смеси, для расчета которой необходимо знать объемный состав и

температуру газов

Исходя из материального баланса, делаем расчет состава газовой

смеси

При таком составе газовой смеси вязкость можно принять равной

вязкости хлористого водорода.

Таким образом, диаметр горелки на выходе газов равен 0,15 м.

) Размеры печи. Расстояние от конца горелки до дна печи должно

быть равна диаметру горелки, т.е.0,15 м. Высота печи должна быть больше

расстояния от конца горелки до дна печи в 34 раза

Зазор между стенками печи и горелки должен быть не менее двух

диаметров горелки, т.е. внутренний диаметр печи должен составлять около 5,3

диаметров горелки

где

- внутренний диаметр.

- внутренний диаметр.

Внешний диметр должен составлять около 1,25 от внутреннего

диаметра.

где

- внешний диаметр.

- внешний диаметр.

Печь представляет собой стальной вертикальный цилиндр, в верхней

части которого находится абсорбер. Толщина стенки аппарата 10 мм. В кольцевом

сечении между внутренним корпусом из диабона и внешним - кожухом печи (из

углеродистой стали) проходит поток теплоносителя - захоложенной воды.

4.6 Расчет

скруббера

Для расчета материального баланса скруббера имеем следующие

исходные данные: количество и состав поступающих газов, количество жидкости,

уходящей в печь и в холодильник.

Площадь сечения скруббера рассчитывается по формуле

(31)

(31)

где

- расход газа, который поступает в аппарат,

- расход газа, который поступает в аппарат,

;

;

- скорость газа в аппарате, м/с, (пункт 22);

- скорость газа в аппарате, м/с, (пункт 22);

- площадь сечения аппарата,

- площадь сечения аппарата,

.

.

Суммарный расход газа, который поступает в аппарат рассчитывается

по формуле

(32)

(32)

где

- расход углекислого газа,

- расход углекислого газа,

, (пункт 27);

, (пункт 27);

- расход водорода,

- расход водорода,

, (пункт 27);

, (пункт 27);

- расход хлористого водорода,

- расход хлористого водорода,

, (пункт 27).

, (пункт 27).

Количество расходуемого газа в секунду рассчитывается по формуле

(33)

(33)

Следовательно

Количество воды, подаваемое на орошение скруббера рассчитывается

по формуле

(34)

(34)

где

- масса воды, подаваемая на орошение печи-абсорбера, кг/ч, (пункт

28);

- масса воды, подаваемая на орошение печи-абсорбера, кг/ч, (пункт

28);

- масса воды в составе газа, выходящего из печи-абсорбера, кг/ч,

(пункт 29.)

- масса воды в составе газа, выходящего из печи-абсорбера, кг/ч,

(пункт 29.)

5. Управление

и автоматизация технологического процесса

Для обеспечения эффективности производства и безаварийности

работы, учитывая сложность поддержания технологических параметров процесса,

управление осуществляется автоматизированной системой управления

технологическим процессом (АСУ ТП).

АСУ ТП должна обеспечить формирование и реализацию

yправляющих воздействий на технологический объект yправления в соответствии с

принятым критерием качества yправления на основе автоматизированного сбора и

переработки информации.

При автоматизированной системе управления роль персонала

заключается в:

) анализе шагов технологического процесса;

) контроле достоверности входной и выходной информации, в

получении качественной продукции;

) оценке yправляющих воздействий для оптимального ведения

технологического процесса и эффективности производства;

) вмешательстве в yправление технологическим процессом только

в необходимых слyчаях;

) изменении технологического режима;

) сбоях в работе оборyдования или программного обеспечения.

5.1 Общее

описание управления

Хлор и водород всегда в определенном соотношении подводятся к

установке синтеза. Стехиометрический избыток водорода должен быть от 5 % до 10

%.

Необходимо следить за тем, чтобы установка всегда работала с

избытком водорода. Избыток хлора может привести к взрывам и выбросами

свободного хлора в атмосферу.

При нормальной работе установки, регулятор водорода должен быть

ведущим, а регулятор хлора поддерживает соотношение газов. Идеальным было бы,

если при увеличении мощности установки ведущим являлся регулятор

, а при уменьшении мощности ведущим регулятором должен быть

регулятор

, а при уменьшении мощности ведущим регулятором должен быть

регулятор

.

.

5.1.1

Регулирующий контур хлора

Для измерения количества хлора используется измерительная

диафрагма с преобразователем перепада давления, характеристика которой, с целью

исключения ошибок измерения, соответствует расчетной. Регулятор должен работать

согласно разделу "Общее описание управления". Пределы измерения: 0

730 Нм3/ч.

730 Нм3/ч.

5.1.2

Регулирующий контур водорода

Для измерения количества водорода используется измерительная

диафрагма с преобразователем перепада давления, характеристика которой, с целью

исключения ошибок измерения, соответствует расчетной. Регулятор должен работать

согласно разделу "Общее описание управления". Пределы измерения: 0

850 Нм3/ч.

850 Нм3/ч.

5.1.3

Регулирующий контур абсорбционной воды

Для измерения количества абсорбционной воды используется

измерительная диафрагма с преобразователем перепада давления, характеристика

которой, с целью исключения ошибок измерения, соответствует расчетной. Для

обеспечения необходимого для полной мощности установки количества абсорбционной

воды, должна быть установлена сигнализация отклонения, которая при отклонении

больше 20 % от заданного значения срабатывает.

5.1.4 Система

охлаждающей воды установки синтеза

Образующееся при сжигании и абсорбции тепло отводится с

помощью охлаждающей воды.

Установка синтеза имеет две секции охлаждения. Внизу камера

сгорания и абсорбер сверху.

Необходимо обеспечивать требуемое количество охлаждающей воды (350

м3/ч), протекающей по установке. В трубопроводе установлен расходомер

охлаждающей воды. При расходе менее 300

/ч, установка синтеза отключается [1 c 49].

/ч, установка синтеза отключается [1 c 49].

5.2 Общие

условия пуска и эксплуатации

Управление установкой синтеза осуществляется с РСУ. Только

автоматическое зажигание осуществляется с местной панели управления.

Запуск установки синтеза возможен тогда, когда параметры

находятся между значениями минимума и максимума.

Все шаги по зажиганию, до достижения 10 % общей мощности,

управляются автоматически программой зажигания.

Промывка азотом;

Зажигание горелки сжигания;

Зажигание основной горелки с Cl2 и H2 с

помощью вентилей в линиях обхода;

Отключение горелки сжигания.

Успешное окончание зажигания сигнализируется лампой

"Зажигание закончено" на местной панели управления

После успешного зажигания срабатывают все регулирующие цепи.

Мощность установки синтеза может быть установлена следующим путем:

Ручное увеличение количества хлора и водорода;

Установление соотношения водород/хлор;

Установление количества абсорбционной воды.

Отклонения от нормальных параметров процесса пуска и

эксплуатации приводят к автоматическому отключению установки синтеза.

При остановке установки синтеза она всегда промывается

азотом. После установления нормальных условий процесса, установка вновь может

быть запущена.

Ручная остановка установки всегда возможна двумя

выключателями: "Стоп установки" и "Аварийное отключение".

Все сигналы работают по принципу рабочего тока, т.е. все

аварийные и отключающие контакты закрыты при нормальных условиях работы

установки.

В случае отсутствия электричества все вентили переходят в

безопасное положение:5155 Водородный вентиль горелки зажигания Закрыто5153

Блокирующий вентиль водорода Закрыто5148 Вентиль азота Открыто5143 Воздушный

вентиль зажиганияЗакрыто5160 Блокирующий вентиль хлораЗакрыто5150 Регулирующий

вентильЗакрыто5157 Регулирующий вентиль хлораЗакрыто

5.3 Условия

отключения

Для всех условий работы (пуск и эксплуатация) а также для

достижения сигнала "Готова к зажиганию", все условия отключения

должны находиться в состоянии "хорошо"

5.4

Подготовка к пуску

Необходимо убедиться в работоспособности всех систем:

) Трубопровод продуктовой соляной кислоты должен быть

свободен, емкости хранения должны быть готовы к приему кислоты, а также должен

быть обеспечен свободный сток охлаждающей воды (отсутствие заглушек или

закрытых вентилей).

2) Если вода видна в смотровом окне 2 - это говорит о

негерметичности в абсорбере. Вода видна в смотровом окне 1 - негерметичность в

камере сгорания.

) Сифон конденсата HCl заполняется водой пока вода не

выйдет по каналу конденсата HCl. Если сифон не заполнен водой, горящий

газообразный HCl может выйти в атмосферу, что приведет к тяжелым последствиям.

Поэтому всегда обеспечивается наличие воды в сифоне конденсата HCl.

) Перекрытый трубопровод продуктовой кислоты может

явиться причиной повышенного рабочего давления в установке. Возможно

выдавливание конденсата из сифона и срабатывание предохранительной мембраны.

) Если сифон продуктовой кислоты не заполнен

жидкостью, HCl - газ может проникать в цистерны. Избыток водорода в складских

емкостях может привести к взрыву. Сифон продуктовой кислоты всегда должен быть

заполнен жидкостью.

) Должны выполняться все условия отключения. Лампа P1

"Готовность к пуску" должна гореть.

) РСУ должна быть готова к зажиганию.

) Установка синтеза всегда должна работать с избытком

водорода. Этим исключается попадание свободного хлора в атмосферу и в

продуктовую кислоту. Переход избытка водорода в избыток хлора может привести к

взрыву.

) Необходимо проверять концентрацию кислоты.

Увеличивать или уменьшать расход абсорбционной воды надо до тех пор, пока

концентрация кислоты не будет находиться в пределах установленных

спецификацией.

Установка синтеза работает в автоматическом режиме.

Обслуживающий персонал может приступить к увеличению мощности. Вентили в линиях

обхода во время работы открыты [1 c 53].

5.5

Отключение установки синтеза

Программа зажигания составлена так, что позволяет безопасно

отключить установку. Время закрытия регулирующих и блочных менее 2 секунд. При

отсутствии электричества все вентили, кроме вентиля промывки азотом, закрыты.

В случае аварийного отключения все вентили сразу закрываются.

Вентиль промывки азотом открывается. Задержка закрытия вентиля водорода

отсутствует [1 c 55].

6.

Энергоснабжение, водопровод и канализация

6.1

Водоснабжение и канализация

Согласно расходу потребления воды, учитывая ее качество, на

предприятии предусмотрены необходимые системы водоснабжения:

хозяйственно-питьевой водопровод (В.1);

противопожарный водопровод (В.2);

производственный (технологический) водопровод (В. З).

Хозяйственно-питьевой водопровод (В.1) предусмотрен для ввода

в защитное сооружение диаметром 50 мм и в главный корпус диаметром 40 мм и

запитан от хозяйственно-питьевой и противопожарной сети промышленной площадки.

Хозяйственно-питьевое водоснабжение площадки предусмотрено от существующего

цеха № 4, со станции очистки хозяйственно-питьевой воды (СОХПВ).

Противопожарный водопровод (В.2) запроектирован в качестве

вводов для систем внутренних. противопожарных водопроводов. в корпус

концентрирования. щелочи и. получения соляной. кислоты. диаметром.80 мм, в

насосную станцию диаметром 50 мм, а также в главный корпус диаметром 100 мм и.

запитан. от. технологического. водопровода (речной. воды)

производственно-противопожарного. назначения.

в корпус 37 с расходом 6 л/с;

железнодорожных тупиков отстоя цистерн с жидким хлором с

расходом 325 л/с;

склада баллонов и пустых контейнеров с расходом 215 л/с.

Для аварийных. завес. предусмотрены. колодцы,. с

установленными. в них стояки. с распыляющими. устройствами, на. трубопроводах

системы (В.3).

Источником. производственной. воды является. "Северный.

водозабор" река. Иртыш.

Диаметр. выноса сетей. охлажденной воды. составляет 150 мм,

попадающих. под станцию. слива

из железно-дорожных. цистерн и налива. щелочи. в ж/д цистерны.

из железно-дорожных. цистерн и налива. щелочи. в ж/д цистерны.

Инженерные. сети. систем B. l, В.2, В. З предусмотрены.

подземными. с глубиной. заложения. трубопроводов, согласно. и надземными - на.

эстакаде и по земле (система В. З). Трубопроводы, проходящие. под железными.

дорогами, проложены. в футлярах.

Трубопроводы. систем (B. l, В.2, В. З) приняты, согласно.

существующему положению. из стальных. электросварных. труб условными.

диаметрами 600, 350 (для. футляров), 400 ÷ 40 мм по ГОСТ 10704-91.

Антикоррозийная. изоляция. стальных трубопроводов. и футляров,

проложенных. в земле. типа "весьма. усиленная". Трубопроводы, которые

проложены. по земле. и на эстакаде,. изолируются.

На сетях. запроектированы. колодцы из сборных. железобетонных элементов,

а также. прямоугольные из бетона. с установкой. необходимой запорной. арматуры

и. гидрантов [1 c 70].

6.2

Теплоснабжение

Общий расход тепловой энергии равен 10,67 т/ч по пару и

15,962 МВт по перегретой воде.

От 22-25 июля 2008 года источником тепловой энергии на

предприятии АО "Каустик" согласно техническим условиям АО

"Каустик" и "Протокола совместного технического совещания по

вопросам проектирования установки по производству хлора и каустической соды

мембранным методом" принята ТЭЦ - 3 (от ЦТРП) г. Павлодар.

Теплоноситель - перегретая вода по температурному графику 120

- 75°С с давлением Рпод. = 0,8 МПа, Робр = 0,35 МПа; пар

с температурой 175°С, давлением 0,8 МПа. Закрытая система теплоснабжения.

Для подачи тепловой энергии от точки подключения к

проектируемым объектам предусматривается строительство тепловых сетей.

По эстакадам и на низких стоящих отдельно опорах принята

надземная прокладка, а в непроходных каналах подземная.

Компенсация тепловых. деформаций. трубопроводов. тепловых.

сетей решена. за счет углов. поворотов. трассы. и гибких. компенсаторов. В

соответствии. с требованиями. МСН 4.02-02-2004 предусмотрена. запорная

арматура. для постоянного. и пускового. дренажа. паропроводов, спуска. воды из

трубопроводов. водяных. тепловых. сетей и. конденсатопроводов, а также для.

выпуска воздуха. в высших точках трубопроводов. Трубопроводы тепловых сетей

приняты из стальных. электросварных труб по ГОСТ 10704-91 диаметром от 32 до

300 мм. Арматура. стальная [1 c 74].

6.3

Воздухоснабжение

Потребность в. воздухоснабжении. для. установки. производства

каустической. соды и. хлора на. АО "Каустик" согласно. проекту.

составляет:

сжатый технологический. воздух. давлением 8 бар - 200 нм3/ч;

сжатый. воздух заполняющий (для передавливания) давлением 12

бар 250 нм/ч;

осушенный. сжатый. воздух на нужды КИП - 300 нм/ч.

Объемы сжатого воздуха,. указанные выше, расходуются в.

зависимости от компрессоров, расположенных в цехе № 3, корпус № 102 и

использования наружных сетей сжатого воздуха [1 c 76].

7. Охрана труда

и техника безопасности на производстве

Основной целью охраны труда и техники безопасности является

исключение воздействия на работников вредных и опасных производственных

факторов; приведение уровня их воздействия к уровням, не превышающим установленных

нормативов и минимизация их физиологических последствий - травм и заболеваний.

На работу принимаются лица мужского пола, достигшие 18 лет и

прошедшие полное медицинское обследование. Для работы в лаборатории принимают

женщин после 50 лет.

Инструктаж по технике безопасности труда проводится на всех

предприятиях и в организациях, независимо от форм собственности, от характера и

степени опасности производства.

К самостоятельной работе допускаются рабочие, прошедшие

стажировку, проверку теоретических знаний по технике безопасности.

7.1 Виды

инструктажа персонала

Законодательство предусматривает, что работодатель отвечает

за технику безопасности и охрану труда на производстве, поэтому на него

возложена обязанность - регулярно проводить инструктажи по охране труда со

всеми работниками предприятия.

Инструктажи по ТБ, ОТ, пожарной безопасности (ПБ), а также

особенностям технологии производства подразделяют на: вводные, первичные,

периодические, внеплановые и целевые.

Вводный инструктаж предусмотрен при приеме на работу, вне

зависимости постоянная она или временная, а также для тех, кто командирован на

предприятие или прибыл на учебу (для прохождения практики).

Вводный инструктаж по охране труда проводит специалист

(инженер) по ОТ и ПБ или лицо, на которые приказом возложены такие обязанности.

Проведение первичных инструктажей возлагается на прямых

руководителей работ. Такие инструктажи проводятся перед началом работ