Проект газовой котельной для инкубатория 'Племптица-Можайское'

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

. РАСЧЕТ В

ПОТРЕБНОСТИ ТЕПЛЕ И ТОПЛИВЕ КОТЕЛЬНОЙ СХПК «ПЛЕМПТИЦА-МОЖАЙСКОЕ»

.1 Общие

сведения

.2 Исходные

данные

.3

Определение плотности и теплоты сгорания природного газа

.4 Расчет

потребности котельной в тепле и топливе

. ПОДБОР ОБОРУДОВАНИЯ

КОТЕЛЬНОЙ

2.1 Подбор

основного оборудования котельной

.2 Подбор

газовых горелок

. ПОДБОР

ВСПОМОГАТЕЛЬНОГО ОБОРУДОВАНИЯ КОТЕЛЬНОЙ

.1 Подбор

насосов котлового контура

.2 Подбор

сетевого насоса

.3 Подбор

рециркуляционного насоса

.4 Подбор

циркуляционного насоса

.5 Подбор

подпиточного насоса

.6 Подбор

теплообменника сетевой воды

.7 Подбор

расширительных баков для котлов мощностью 760 и 630 кВт

.8 Подбор

установки систем умягчения воды

.9 Расчет

стоков

.10 Отвод

дымовых газов

.11

Автоматизация котлов и котельной

.12

Электроснабжение, электросиловое оборудование, электроосвещение

. НАРУЖНЫЕ

ГАЗОПРОВОДЫ

.1 Общие

данные

.2

Гидравлический расчет наружного газопровода

. ВНУТРЕННЕЕ

ГАЗОСНАБЖЕНИЕ

.1 Общие

данные

.2 Подбор

оборудования ГРУ

5.3 Расчет

газопроводов

.

ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ СРАВНЕНИЕ ПОЛИЭТИЛЕНОВЫХ И МЕТАЛИЧЕСКИХ ТРУБ

.

БЕЗОПАСНОСТЬ ЖИЗНИДЕЯТЕЛЬНОСТИ

.1 Требования

пожарной безопасности к котельным установка

7.2

Меры пожарной безопасности при эксплуатации газоиспользующего оборудования

.3

Техника безопасности при производстве строительно-монтажных работ

8.

ЭКОЛОГИЧНОСТЬ ПРОЕКТА

.1 Вещества,

загрязняющие окружающую среду

.2

Мероприятия по охране окружающей среды

.3 Общие

положения и мероприятия СЗЗ

.4 Контроль

за загрязнением воздушной среды

ЗАКЛЮЧЕНИЕ

СПИСОК

ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

ВВЕДЕНИЕ

Развитие газовой промышленности одно из важнейших отраслей экономики

имеет большое значение в создании материально-технической базы России,

правительство уделяет этой отрасли большое внимание. Наша страна стоит на

первом месте в мире по разведанным запасам природного газа и на втором по

объёму его добычи.

Проживая в умеренных широтах, где основная часть года холодная,

необходимо обеспечить теплоснабжение зданий: жилых домов, офисов и других

помещений. Котельные установки малой и средней мощности широко применяются для

различных технологических процессов, теплоснабжения, систем отопления,

вентиляции и горячего водоснабжения жилых, общественных и промышленных зданий и

сооружений, объектов промышленного и сельскохозяйственного строительства,

предприятий общественного питания, технологических потребителей теплоты в

банях, прачечных, на строительных площадках.

В моем дипломном проекте разрабатывается строительство новой газовой

котельной мощностью 1,39 МВт. Котельная предназначена для теплоснабжения систем

отопления Инкубатория СХПК “Племптица-можайское” Вологодского района,

Вологодской области.

Передо мной были поставлены следующие цели и задачи:

. Спроектировать наружный газопровод от существующего ГРП до

инкубатория;

. Спроектировать газовую котельную по существующим нормам и

правилам;

. Произвести теплотехнический расчет котельной;

. Подобрать основное и вспомогательное оборудование;

. Оценить и учесть при этом экологичность и безопасность

жизнедеятельности данного проекта.

1. РАСЧЕТ В ПОТРЕБНОСТИ ТЕПЛЕ И ТОПЛИВЕ КОТЕЛЬНОЙ СХПК

“ПЛЕМПТИЦА-МОЖАЙСКОЕ”

.1 Общие сведения

Проект съемки, выполненной ОАО "ВологдаТИСИЗ" в 2008г. В данном

разделе проекта разработан наружный газопровод среднего давления от существующего

здания ГРП до проектируемой модульной котельной. Подключение проектируемого

газопровода выполнено от существующего газопровода (∅114 мм) высокого давления 1 категории

в помещении ГРП. Давление газа в точке подключения 0,1-1,2 МПа. Расчетный расход

газа на проектируемую котельную 164,4 нм3/час. В существующем здании ГРП для

снижения давления от 1,2 до 0,3 МПа предусмотрена ГРУ на раме (ГРУ-03М-1У1 с

регулятором РДСК-50БМ). Максимальный расход газа через РД ГРУ 1020 нм3/ч, при

Рвх=1,2 МПа. Устойчивый диапазон работы регулятора давления в ГРУ достигается в

диапазоне 0.1-816 нм3/час.

Газопровод монтируется из полиэтиленовых труб ПЭ80 ГАЗ SDR17,6 - 110х6,3

ГОСТ Р 50.838-95. Начальный и конечный участки подземного газопровода выполнены

из стальных электросварных труб ∅108х4,0 по ГОСТ10704-91 из стали

марки ВСт2сп2 ГОСТ 10705-80 с "Весьма усиленной" изоляцией из

экструдированного полиэтилена. Соединение полиэтиленовых труб между собой

выполнить на сварке. Присоединение полиэтиленовых газопроводов к стальным

выполнить при помощи неразъемных соединений «полиэтилен-сталь» усиленного типа.

Неразъемные соединения «полиэтилен-сталь» укладываются на основание из

песка (кроме пылеватого) длиной по 1м в каждую сторону от соединения. При

выходе из земли газопроводы заключить в футляры.

После прокладки газопровода канавы восстановить. Глубина прокладки

газопровода - 1,6м. Грунты - суглинки. Глубина промерзания-1,5м. Коррозионная

активность грунта - средняя. Грунты по трассе газопровода относятся к

сильнопучинистым. Дно траншеи до укладки газопровода выравнивается слоем

крупного или среднезернистого песка толщиной 10 см, согласно отметкам

продольного профиля. После укладки газопровода предусмотреть его присыпку

песком толщ. 20см от верхней образующей трубы. Внутренний газопровод среднего

давления от ввода в котельную. Установка в помещении котельной ГРУ на раме

(ГРУ-03М-1У1 с регулятором РДСК-50М-2) для снижения давления газа с 0,3 МПа до

0,034 МПа. Установка и газовая обвязка двух напольных котлов Unical: ELLPREX 760кВт

с горелкой CUENOD C100; ELLPREX 630кВт с горелкой CUENOD C75.

. Установка коммерческого узла учета газа (на среднем давлении)

после ГРУ в котельной.

. Установка технологических узлов учета газа на котлах.

. Установка электромагнитного клапана для отсечки газа на входе в

котельную, автоматизация которого обеспечивает:

световую и звуковую сигнализацию довзрывных концентраций метана (10%НКПР)

срабатывания отсечного клапана;

световую и звуковую сигнализацию концентрации монооксида углерода (20

мг/м3-1 порог, 100мг/м3- 2-порог, 5ПДКрз) срабатывание отсечного

клапана;

Котельная располагается в отдельно стоящем здании из легких конструкций

типа "сэндвич". Максимальный расход газа на котельную - 164,4 нм3/час.

На котел ELLPREX 760 - 89,9 нм3/ч, на котел ELLPREX 630 - 74,5 нм3/ч.

Давление газа на выходе из ГРУ-34,0 кПа (340 мбар), перед горелками

котлов-33,0 кПа (330 мбар). Максимальный расход газа через РД ГРУ 280,5 нм3/ч.

Устойчивый диапазон работы регулятора давления в ГРУ достигается в диапазоне

0.1-224,4 нм3/час. Давление газа перед клапанами горелок

максимальное 360 мбар (36,0 кПа), минимальное 240 мбар (24,0 кПа), номинальное

300 мбар (30,0 кПа) - для горелок CUENOD с газовой рампой марки DUNGS MB-VEF

407. Вид топлива - природный газ по ГОСТ 5542-87 с теплотворной способностью

8000 ккал/нм3. Проектом предусмотрена 3-х кратная вытяжка воздуха в котельной

(2 дефлектора ∅315) и компенсирующий приток воздуха посредством жалюзийных решеток СТД

5291 - см. разд. ОВ. Категория пожароопасности помещения котельной Г, степень

огнестойкости II, класс СО.

.2 Исходные данные

Расчет тепла и топлива выполнен по заданию заказчика для теплоснабжения

существующего здания инкубатория СХПК “Племптица-Можайское” поселок Можайское

Вологодского района.

Предусматриваемая установка 2-х котлов производительностью 760кВт

(основной) и 630кВт (резервный) общей мощностью 1,39МВт=1,19Гкал/час. Основной

вид топлива - природный газ теплотворной способностью 8000ккал/м3.

Расчетная потребность в топливе для инкубатория (отопление, вентиляция и горячее

водоснабжение) составляет: 0,1989 тыс.т.у.т/год (0.1741 млн.н м3/год).

При выполнении расчета использованы следующие материалы:

. СП 42-101-2003. Свод правил. Общие положения по проектированию и

строительству газораспределительных систем из металлических и полиэтиленовых

труб: утв. постановлением Госстроя России.

2.Рекомендации по определению потребности в количестве топлива для

котельных установок. ЖЗ-176.ГПИ Санхпроект;

.Методические указания по определению расходов топлива, электроэнергии и

воды на выработку теплоты отопительными котельными коммунальных

теплоэнергетических предприятий.

«Газовой котельной мощностью 1,27 МВт СХПК «Племптица-Можайское»

разработан на основании технических условий N-4/1846 от 31.07.07 выданных ОАО

«Вологдагаз», задания Заказчика и топографической съемкой.

.3 Определение плотности и теплоты сгорания природного газа

Состав Вуктылского месторождения приведен в таблице 1.3.1.

Таблица 1.3.1- Состав месторождения

|

Состав газа

|

V,%

|

Q,МДж/м3

|

ρ, кг/м3

|

ρв, кг/м3

|

|

Вуктылское

|

|

|

|

|

СН4

|

74,8

|

35,88

|

0,7168

|

0,5548

|

|

С2Н6

|

8,8

|

64,36

|

1,3566

|

1,0480

|

|

С3Н8

|

3,9

|

93,18

|

2,019

|

1,5540

|

|

С4Н10

|

1,8

|

123,57

|

2,703

|

2,0900

|

|

С5Н12

|

6,4

|

156,63

|

3,221

|

2,4910

|

|

СО2

|

-

|

-

|

1,9768

|

1,5291

|

|

H2S

|

-

|

23,37

|

1,5392

|

1,1880

|

|

N2

|

4,3

|

-

|

1,2505

|

0,9673

|

Определим низшую теплоту сгорания газа, плотности и число Воббе для

Вуктылского месторождения:

35,88*74,8+64,36*8,8+93,18*3,9+123,57*1,8+156,63*6,4)/100=48,38

МДж/м

35,88*74,8+64,36*8,8+93,18*3,9+123,57*1,8+156,63*6,4)/100=48,38

МДж/м

ρi=0,7168*74,8+1,3566*8,8+2,019*3,9+2,703*1,8+3,221*6,4+1,2505*4,3=

=0,86, кг/м3

ρiв=(0,5548*74,8+1,048*8,8+1,554*3,9+2,09*1,8+2,491*6,4+0,9673*4,3)/1=

=0,81, кг/м3

.4

Расчет потребности котельной в тепле и топливе

Расчет

потребности котельной в тепле и топливе представлен в таблице 1.4.1.

Таблица 1.4.1 - Расчет потребности котельной в топливе

|

На какие нужды

|

Присоединенная максимальная тепловая нагрузка (Гкал/ч)

|

Количество часов работы в году

|

Годовая потребность в тепле(Гкал)

|

Покрытие потребности в тепле (Гкал/год)

|

|

существующая

|

проектируемая (включая существующую)

|

|

Сущ.

|

проектируемая (включая существующую)

|

Котельная (ТЭЦ)

|

вторичные энергоресурсы

|

за счет других источников

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

|

Отопление

|

нет

|

0,067343

|

231×24=5544

|

нет

|

165,02

|

165,0205

|

нет

|

нет

|

|

Вентиляция

|

нет

|

0,313090

|

231×24=5544

|

нет

|

786,59152

|

786,59152

|

нет

|

нет

|

|

Горячее водоснабжение

|

нет

|

0,365511

|

350×16=5600

|

нет

|

304,47

|

304,4697

|

нет

|

нет

|

|

Технологические нужды

|

нет

|

нет

|

нет

|

нет

|

нет

|

нет

|

нет

|

нет

|

|

Итого:

|

нет

|

0,745944

|

-

|

нет

|

1256,08

|

1256,0817

|

нет

|

нет

|

|

Собственные нужды котельной (ТЭЦ)(2%)

|

нет

|

0,01492

|

-

|

нет

|

25,12

|

25,1216

|

нет

|

нет

|

|

Потери в тепловых сетях(2%)

|

нет

|

нет

|

-

|

нет

|

нет

|

нет

|

нет

|

нет

|

|

Итого:

|

нет

|

0,760862

|

-

|

нет

|

1281,203

|

1281,2033

|

нет

|

нет

|

Состав и характеристика оборудования котельных, вид и годовой расход

топлива представлен в таблице 1.4.2.

Таблица 1.4.2 - Состав и характеристика оборудования котельных, вид и

годовой расход топлива

|

Тип котлов (по группам)

|

Количество

|

Общая мощность

|

Используемое топливо

|

Запрашиваемое топливо

|

|

|

|

Вид основного (резервного)

|

Уд. расход

|

Годовой расход

|

Вид основного (резервного)

|

Удельный расход

|

Годовой расход с какого числа

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

|

ELLPREX 760 (основной)

|

1

|

|

-

|

-

|

-

|

Природный газ

|

155,3

|

2008г-0,1989

|

|

ELLPREX630 (резервный)

|

1

|

|

-

|

-

|

-

|

-

|

155,3

|

|

|

2

|

|

-

|

-

|

-

|

-

|

-

|

0,1989

|

Примечание: 1.Годовой расход топлива указать общий по группам котлов;

2. Удельный расход топлива указать с учетом собственных нужд котельной.

Потребители тепла представлены в таблице 1.4.3.

Таблица 1.4.3 - Потребители тепла

|

№ г/п

|

Потребители тепла

|

Максимальные тепловые нагрузки (Гкал/ч)

|

Технология (Гкал/ч)

|

Итого Гкал/ч

|

|

|

отопление

|

вентиляция

|

Гор.водосн. (макс.)

|

|

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

|

1

|

Инкубаторы

|

0,067343

|

0,3130899

|

0,365511

|

нет

|

0,7459

|

|

Итого:

|

|

|

|

|

0,7459

|

|

|

|

|

|

|

|

|

|

Расчет максимально-часовых расходов тепла на отопление представлен в

таблице 1.4.4.

Таблица 1.4.4 - Расчет максимально-часовых расходов тепла на отопление

|

№ г/п

|

Наименование

|

Kо

|

V

|

tвн.

|

Расчет

|

Результат

|

|

1

|

2

|

3

|

4

|

5

|

7

|

8

|

|

1

|

Инкубаторий

|

0,15

|

9162,32

|

18

|

0,98×0,15×9162,32×(18-(-32))×10-6

|

0,067343

|

|

|

|

|

|

|

|

|

Всего

|

-

|

9162,32

|

|

-

|

0,067343

|

Qот.=M×Kо×V×(tвн.-tро)×10-6,(Гкал/час) (1.4.1)

где: М - поправочный коэффициент, учитывающий различие климатических зон;

Ко- удельная отопительная тепловая характеристика здания, ккал/м3ч

оС, V- объем здания по

наружному обмеру, м3;

tвн

- расчетная

температура воздуха в помещениях, оС;

tро - -32оС, расчетная

температура наружного воздуха для проектирования отопления.

Расчет максимально-часовых расходов тепла на вентиляцию представлен в

таблице 1.4.5.

Таблица 1.4.5 - Расчет максимально-часовых расходов тепла на вентиляцию

|

№ г/п

|

Наименование

|

Kо

|

V

|

tвн.

|

Расчет

|

Результат

|

|

1

|

2

|

3

|

4

|

5

|

7

|

8

|

|

1

|

Инкубационный и выводной залы

|

0,72

|

3016,3

|

20

|

0,98×0,72×3016,29×(20-(-32))×10-6

|

0,112209

|

0,72 0,72

|

5607,8 538,2

|

18 28

|

0,98×0,72×5607,79×

(18-(-32))×10-6 0,98×0,72×538,2×(28-(-32))×10-6

|

0,197843 0,003038

|

|

2 3

|

|

|

|

|

|

|

|

Всего

|

|

9162,3

|

|

|

0,313090

|

Qв=M×Kв×V×(tвн.-tро)×10-6,(Гкал/час) (1.4.2)

где: М - поправочный коэффициент, учитывающий различие климатических зон;

Кв- удельная вентиляционная тепловая характеристика здания,

ккал/м3ч оС; V- объем здания по наружному обмеру, м3;

tвн

- расчетная

температура воздуха в помещениях, оС;

tро - -32оС, расчетная

температура наружного воздуха для проектирования отопления.

Расчет максимальных расходов тепла на горячее водоснабжение представлен в

таблице 1.4.6.

Таблица 1.4.6 - Расчет максимальных расходов тепла на горячее водоснабжение

|

№

|

Наим.

|

m

|

a

|

Расчет

|

Результат

|

|

1

|

2

|

3

|

4

|

5

|

6

|

|

1

|

Инкубаторий

|

73 л/ч

|

1 ванна для мойка лотков

|

1,2×73×1×(705)×10-6

|

0,005694

|

|

|

140л/ч

|

1 мойка тележек

|

1,2×140×1×(705)×10-6

|

0)10920

|

|

|

630 л/ч

|

1 мерник рабочего раствора

|

1,2×630×1×(705)×10-6

|

0,049140

|

|

|

1750л/ч

|

1 ванна для ополаскивания лотков

|

1,2×1750×1×(705)×10-6

|

0,000032

|

|

|

3000 л/ч

|

1 ванна для замочки лотков

|

1,2×3000×1×(705)×10-6

|

0,234

|

|

|

87,5 л/ч

|

2 мойки секций

|

1,2×87,5×1×(705)×10-6

|

0,01365

|

|

|

23,4 л/ч

|

14 душевых процедур

|

1,2×23,4×1×(705)×10-6

|

0,025552

|

|

|

6,43 л/ч

|

Хоз-питьевые нужды 14 чел.

|

1,2×6,43×1×(705)×10-6

|

0,007021

|

|

|

|

|

|

|

|

|

0,4 л/ч

|

Уборка 625 м2 помещения

|

1,2×0,4×1×(705)×10-6

|

0,0195

|

|

Итого: max

|

|

|

|

0,36551

|

|

С учетом коэффициента одновременности 0,357

|

|

0,130487

|

|

|

|

|

|

|

|

Qг.в=1,2×m×а×(55-tх.в)×10-6/24,(Гкал/час) (1.4.3)

где: m - средняя норма расхода горячей

воды, л/сутки, за период со среднесуточной температурой наружного воздуха,

равной или меньше 8 оС;

а - количество единиц измерения, отнесенное к суткам (число работающих,

учащихся, мест; tх.в - температура холодной

(водопроводной) воды в оС в отопительный период.

Расчет годовых расходов тепла на отопление представлен в таблице 1.4.7.

Таблица 1.4.7 - Расчет годовых расходов тепла на отопление

|

№ г/п

|

Наименование

|

Расчет

|

Результат

|

|

1

|

2

|

3

|

4

|

|

1

|

Инкубаторий

|

24×0,067343×(18+4,1)/(18-(32))×231

|

165,021

|

|

Итого:

|

|

165,021

|

Qот.год=24×Qот×

(tвн- tср.от.)/( tвн- tр.от.)×По (Гкал/год) (1.4.4)

где: tвн - расчетная температура воздуха в

помещениях, оС;

tср.от.

- средняя

температура наружного воздуха за отопительный период, оС ; tр.от.- расчетная температура наружного

воздуха самой холодной пятидневки, оС; По--

продолжительность отопительного периода, дней.

Расчет годовых расходов тепла на вентиляцию представлен в таблице 1.4.8.

Таблица 1.4.8 - Расчет годовых расходов тепла на вентиляцию

|

№ г/п

|

Наименование

|

Расчет

|

Результат

|

|

1

|

2

|

3

|

4

|

|

1

|

Инкубационный и выводные залы

|

24×0,110×(20+4,1)/(20-(-32))×231

|

288,313

|

|

2

|

Помещения по экспликации №

1,2,13,20,22,14,15,17,21,12,18,25

|

24×0,197×(18+4,1)/(18-(-32))×231

|

484,804

|

|

|

|

|

|

3

|

Помещения по экспликации № 14,15

|

24×0,003×(28-20)/(28-18)×231

|

13,475

|

|

Иного:

|

|

786,592

|

Qот.год=Z×Qв×(tвн- tср.от.)/( tвн- tр.от.)×По(Гкал/год) (1.4.5)

где: Z- - усредненное за отопительный период число часов

работы системы вентиляции;

tвн - расчетная температура воздуха в

помещениях, оС;

tср.от.

-- средняя

температура наружного воздуха за отопительный период, оС.; tр.от. -- расчетная температура наружного

воздуха самой холодной пятидневки, оС;

По--- продолжительность отопительного периода, дней.

Расчет годовых расходов тепла на горячее водоснабжение представлен в

таблице 1.4.9.

Таблица 1.4.9 -- Расчет годовых расходов тепла на горячее

водоснабжение

|

№ п/п

|

Наименование

|

Расчет

|

Результат

|

|

1

|

2

|

3

|

4

|

|

1

|

На производственные и бытовые нужды

|

16×0,130487/2,4×350

|

304,4696

|

|

Итого:

|

|

304,4696

|

Qг.в.год

= А×(

Qг.в./2,4)×По, (Гкал/год) (1.4.6)

где: По-- продолжительность отопительного периода, дней;

А- - Число часов потребления горячего водоснабжения в сутки (в

отопительный период); 350 - число суток в году работы системы горячего

водоснабжения.

газопровод котельная автоматизация инкубаторий

2. ПОДБОР ОБОРУДОВАНИЯ КОТЕЛЬНОЙ

.1 Подбор основного оборудования котельной

Настоящим проектом для покрытия тепловых нагрузок на отопление,

вентиляцию, горячее водоснабжение производственного здания предусматривается

строительство газовой котельной.

В котельной предусмотрено к установке 2 котла - ELLPREX 630 производительностью 630кВт и ELLPREX 760 производительностью 760кВт.

Общая производительность котельной 1,39МВт (1,195Гкал/час). Основной вид

топлива -- природный газ с низшей теплотворной способностью 8000

ккал /м3. По надежности отпуска тепла котельная относится ко II

категории. Котельная работает без постоянного обслуживающего персонала.

Определение тепловых нагрузок на систему отопления и вентиляции представлено в

таблице 2.1.1.

Таблица 2.1.1 - Определение тепловых нагрузок на систему отопления и

вентиляции

|

№ п/п

|

Тепловая нагрузка на отопление

|

% нагрузки

|

Значение

|

Единицы измерения

|

|

1

|

2

|

3

|

4

|

5

|

|

1

|

Тепловая нагрузка на систему отопления и вентиляции

|

|

1.1

|

Без перспективы

|

100

|

2,1

|

Гкал/ч

|

|

1.2

|

С перспективой

|

20

|

0,34

|

Гкал/ч

|

|

1.3

|

Итого с перспективой

|

|

2,44

|

Гкал/ч

|

|

1.4

|

Собственные нужды котельной

|

5

|

0,10

|

Гкал/ч

|

|

1.5

|

Транспортные потери теплоты

|

7

|

0,13

|

Гкал/ч

|

|

1.6

|

Итого с потерями

|

-

|

2,67

|

Гкал/ч

|

|

То же

|

-

|

3,1

|

МВт

|

Количество котлов, необходимых к установке, определяется исходя из

тепловой нагрузки на систему отопления и горячего водоснабжения для

максимально-зимнего периода. Согласно, для нужд отопления требуется как минимум

два котла, один из которых будет работать в средне отопительный период, когда

тепловая нагрузка снижается, или в случае аварии, может служить резервным. В

проектах газовых котельных следует принимать заводские и типовые компоновки

котлоагрегатов в соответствии с основными требованиями к проектированию. Котел

должен быть:

. газовый;

. водогрейный;

. автоматизированный.

Основные показатели по котельной представлены в таблице 2.1.2.

Таблица 2.1.2 - Основные показатели по котельной

|

№

|

Потребители тепла

|

Расход тепла Гкал/ч

|

Технолог. Гкал/ч

|

Итого, Гкал/ч

|

|

|

Отопление

|

Вентиляция

|

Горячее водоснабжение

|

|

|

|

1

|

Производственные здания

|

0,196

|

0,893

|

0,052

|

-

|

1,14

|

|

2

|

Котельная

|

0,009

|

-

|

-

|

-

|

0,009

|

|

ВСЕГО:

|

0,205

|

0,893

|

0,052

|

-

|

1,15

|

Режим работы котлоагрегатов представлен в таблице 2.1.3.

Таблица 2.1. 3 - Режим работы котлоагрегатов

|

№

|

Наименование показателей

|

Режим

|

|

|

максимально-зимний

|

при средней тем-пературе наиболее холодного месяца

|

летний

|

|

1.

|

Выработка тепла МВт

|

1,39

|

0,22

|

0,06

|

|

2.

|

Количество работающих котлов

|

1 ELL630 и 1 ELL760

|

1 ELL630

|

1 ELL630

|

|

3.

|

Процент загрузки котлов

|

95

|

35

|

10

|

Исходя, из ранее рассчитанных данных подберем котлоагрегаты.

Суммарный годовой расход тепла, с учетом потерь тепла ∑ Q1год равен 1256,08 Гкал/год.

Годовой расход условного топлива Q = 0,1989 Гкал.

Годовой расход натурального топлива Q = 0,1741 м3газ.

Расчетный часовой расход газа на проектируемую котельную составит 164,4 м3/час.

Техническая характеристика котлов.

Наименование ELLPREX630

Теплопроизводительность котла - 630МВт (542Гкал/час)

Рабочее давление - 0,6Мпа (6кгс/см2)

Температура на выходе из котла - 110 ºC

Температура на входе в котёл - не менее 60 ºC

Гидравлическое сопротивление - не более 3,7 КПа

Температура уходящих газов - не более 120˚С

КПД котла - 90%

Наименование ELLPREX760

Теплопроизводительность котла - 760МВт (653Гкал/час)

Рабочее давление - 0,6Мпа (6кгс/см2)

Температура на выходе из котла - 110 ºC

Температура на входе в котёл - не менее 60 ºC

Гидравлическое сопротивление - не более 3,7 КПа

Температура уходящих газов - не более 120˚С

КПД котла - 90%

На рисунке 2.1.1 показан общий вид водогрейного котла марки ELLPREX630 и ELLPREX760.

Рисунок 2.1.1 - Общий вид водогрейного котла марки ELLPREX630 и ELLPREX760

.2 Подбор газовых горелок

Подберем газовую горелку для котлов Unical: ELLPREX 760кВт с горелкой

CUENOD C100. Мощность горелки определяется по формуле:

(2.2.1)

(2.2.1)

где

- мощность котла, кВт;

- мощность котла, кВт;

η - КПД котла, %.

Qг

=  =844,4кВт

=844,4кВт

Горелки подбираются с запасом мощности 15%.

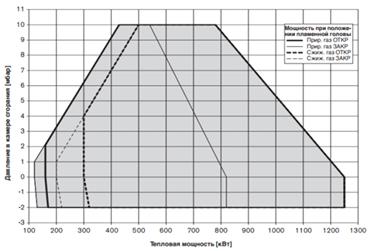

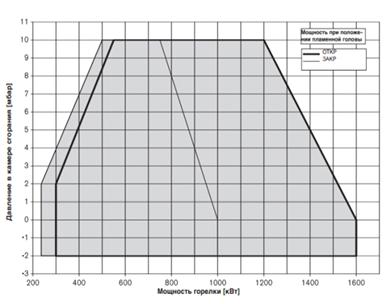

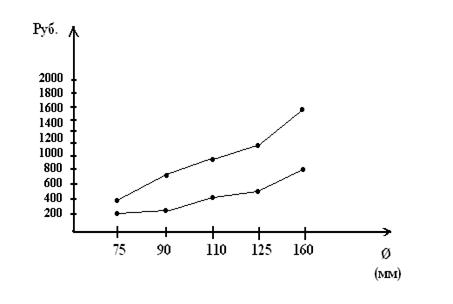

На рисунке 2.2.1 изображена номограмма с рабочим полем горелки. Мощность

844,4 кВт находится внутри рабочего поля горелки.

Рисунок 2.2.1 - Номограмма с рабочим полем горелки

Подберем газовую горелку для котла «Viessmann» Vitoplex 200 SX2 производительностью 1300 кВт. Мощность горелки определяется

по формуле:

(2.2.3)

(2.2.3)

где

- мощность котла, кВт;

- мощность котла, кВт;

η - КПД котла, %.

Qr=

Горелки подбираются с запасом мощности 15%.

На рисунке 2.2.2 изображена номограмма с рабочим полем горелки. Мощность

700 кВт находится внутри рабочего поля горелки.

Рисунок 2.2.2 - Номограмма с рабочим полем горелки

Плавно - двухступенчатые модулируемые газовые горелки Cuenod серий

C.75-C.100 с системой AGP и низким выходом NOx (в комплекте с газовой

магистралью) работающие на природном и сжиженном газе. Тепловая мощность 140

кВт-1040 кВт. Основные технические характеристики:

. Возможность вращения на 180°;

. Автоматическое прекращение подачи воздуха с помощью

сервопривода;

. Предварительная регулировка на заводе для облегчения первого

розжига;

. Класс защиты IP 43;

. Поставляется с головками трех длин;

. Легкая и быстрая установка на котле с помощью удобного

соединения байонетного типа между горелкой и головкой;

. Установка электрических элементов в отсеке, изолированном от

циркуляции воздуха и защищенном от попадания пыли;

. Дисплей для отображения информации, поступающей от встроенного

оборудования с использованием системы MDE®;

. Компактная газовая магистраль с фильтром, регулятором давления,

двумя электромагнитными клапанами, расположенными последовательно, а также реле

минимального давления газа;

. Напряжение питания 400 В 50 Гц трехфазное;

11. Сокращение времени технического обслуживания:

электрические элементы с разъемом и колодками;

полная доступность воздушного контура и головки;

замена деталей головки без снятия горелки с котла.

Опции:

. Программное обеспечение для подключения персонального компьютера

к электронному устройству MDE®;

. Комплект для подключения внешнего воздухозаборника;

. Комплект постоянной вентиляции;

. Комплект пост - вентиляции;

. Глушитель шума на впуске;

. Звуконепроницаемый кожух;

. Комплекты регулирования RC 6170 или 40;

. Комплект системы Variatron®;

. Блок контроля герметичности VPS 504/02.

Преимущества плавно - двухступенчатых модулируемых газовых горелок CUENOD серии С.75-С.100:

. Головка специальной конструкции обеспечивает содержание окислов

азота ниже 80 мг/кВт-ч с использованием системы IME® (патент компании Cuenod);

. Микропроцессорное электронное управление горелкой в сочетании с

системой MDE® (патент компании Cuenod) для хранения и одновременного

отображения параметров работы;

. Очень низкий уровень шума;

. Система RTC® (патент компании Cuenod) для упрощения обслуживания

головки;

. Кубическая конструкция с вентилятором поперечного расположения;

. Система AGP® (патент компании Cuenod) для обеспечения идеального

соотношения газовоздушной смеси, высокого содержания CO2 в течении рабочего

цикла горелки, а также для точного контроля подачи избыточного воздуха, необходимого

для оптимальной работы конденсационных котлов с максимальным КПД;

. Шунт для измерения тока ионизации.

На рисунке 2.2.3 показан общий вид газовых горелок CUENOD C.75-C.100.

Рисунок 2.2.3 - Общий вид газовых горелок CUENOD C.75-C.100

3. ПОДБОР ВСПОМОГАТЕЛЬНОГО ОБОРУДОВАНИЯ КОТЕЛЬНОЙ

.1 Подбор насосов котлового контура

Тепловой схемой котельной предусмотрено приготовление горячей воды с

температурой 110ºС. Тепловая схема принята (согласно сложившейся

ситуации теплоснабжения).

Система отопления и вентиляции здания рассчитана на теплоноситель воду с

параметрами 110-70ºС, для обеспечения здания горячей водой на бытовые

нужды, проектом предусмотрена установка для этих целей пластинчатых

водонагревателей фирмы «Альфа Лаваль» 1 рабочий 1 резервный. Сетевые,

подпиточные и циркуляционные и рециркуляционные насосы приняты фирмы «GRUNDFOS» (таблица 3.1).

Таблица 3.1 - Насосы котлового контура

|

№

|

Наименование

|

Марка

|

Кол-во

|

Характеристика насоса

|

|

|

|

|

Подача м3/час

|

Напор м.в.ст.

|

Мощность кВт

|

|

К3

|

Насос сетевой

|

ТР 50-440/2

|

2

|

30,0

|

40

|

7,5 3ф

|

|

К4

|

Насос рециркуляционный

|

2

|

9,0

|

12

|

1,0 1ф

|

|

К5

|

Насос циркуляционный ГВ

|

TPD32-120/4

|

1

|

1,5

|

12

|

0.55

3ф

|

|

К6

|

Насос подпиточный

|

Hydrojet JP6

|

1

|

1,0

|

40

|

1,4

1ф

|

Регулировка температуры теплоносителя в системах отопления и вентиляции в

зависимости от температуры наружного воздуха осуществляется погодным

компенсатором ECL Comfort 200 фирмы «Danfoss» при помощи клапана по отопительному графику согласно

температуры наружного воздуха и температуры теплоносителя.

3.2 Подбор сетевого насоса

Подбор насосов котлового контура для котлов ELLPREX 630 производительностью 630кВт и ELLPREX 760 производительностью 760кВт.

Общая производительность котельной 1,39МВт (1,195Гкал/час).

Насосы устанавливаются в котельных с водогрейными котлами для частичной

подачи горячей сетевой воды в трубопровод, подводящий воду к водогрейному

котлу. Напор насосов греющего контура должен преодолевать гидравлическое

сопротивление трубопроводов при расчетном максимальном расходе сетевой воды и

потери напора в сетевом теплообменнике, теплообменнике - охладителе, котле и

арматуре. Для подбора сетевого насоса требуются следующие формулы:

где: - потери давления в системе отопления (сопротивление

абонента с.о.), кПа;

- потери давления в системе отопления (сопротивление

абонента с.о.), кПа;

- потери давления в системе абонента, кПа;

- потери давления в системе абонента, кПа;

- потери давления в регуляторах, кПа;

- потери давления в регуляторах, кПа;

- потери давления в подогревателе горячего водоснабжения,

кПа;

- потери давления в подогревателе горячего водоснабжения,

кПа;

- потери давления в элеваторе.

- потери давления в элеваторе.

(3.2.2)

(3.2.2)

где:  - суммарные потери давления в контуре, кПа;

- суммарные потери давления в контуре, кПа;

- сопротивление на источнике теплоты, кПа;

- сопротивление на источнике теплоты, кПа;

- сопротивление в трубопроводе, кПа.

- сопротивление в трубопроводе, кПа.

(3.2.3)

(3.2.3)

где:  требуемый напор сетевого насоса, кПа;

требуемый напор сетевого насоса, кПа;

напор на всасывающем патрубке насоса, кПа.

напор на всасывающем патрубке насоса, кПа.

(3.2.4)

(3.2.4)

где  напор сетевого насоса, кПа.

напор сетевого насоса, кПа.

Результаты расчётов по подбору сетевых насосов для системы отопления и

вентиляции приведены в таблице 3.2

Таблица 3.2 - Технические характеристики сетевых насосов

|

Технические характеристики

|

|

1

|

Марка

|

ТР 50-440/2

|

|

2

|

Производительность

|

30

|

м3/ч

|

|

3

|

Напор

|

40

|

м

|

|

4

|

КПД насоса

|

40

|

%

|

|

5

|

Количество

|

2

|

Шт

|

|

6

|

Частота

|

2910

|

об/мин

|

|

7

|

Мощность электропривода

|

7.5

|

кВт

|

На рисунке 3.2 показан общий вид насоса котлового контура Grundfos TP 50-440/2 A-F-A.

Рисунок 3.2 - Общий вид насоса котлового контура Grundfos TP 50-440/2 A-F-A

.3 Подбор рециркуляционного насоса

Технические характеристики насоса для рециркуляции представлены в таблице

3.3

Таблица 3.3 -Технические характеристики насоса для рециркуляции

|

Технические характеристики

|

|

1

|

Марка

|

UPS 50-180F

|

|

2

|

Производительность

|

9

|

м3/ч

|

|

3

|

Напор

|

12

|

М

|

|

4

|

КПД насоса

|

-

|

%

|

|

5

|

Количество

|

2

|

Шт

|

|

6

|

Частота

|

1400

|

об/мин

|

|

7

|

Мощность электропривода

|

1

|

кВт

|

Устанавливаем один насос марки UPS 50-180F мощностью 1 кВт, так как он является

более экономичным в сравнении с другими насосами. На рисунке 3.3 показан общий

вид рециркуляционного насоса котлового контура Grundfos UPS 50-180 F.

Рисунок 3.3 - Общий вид насоса котлового контура Grundfos UPS 50-180 F

.4 Подбор циркуляционного насоса

Технические характеристики насоса для циркуляции ГВС приведены в таблице

3.4.1

Таблица 3.4.1-Технические характеристики насоса для циркуляции ГВС

|

Технические характеристики

|

|

1

|

Марка

|

TPD32-120/4

|

|

2

|

Производительность

|

1.5

|

м3/ч

|

|

3

|

Напор

|

12

|

М

|

|

4

|

КПД насоса

|

-

|

%

|

|

5

|

Количество

|

1

|

Шт

|

|

6

|

Частота

|

1400

|

об/мин

|

|

7

|

Мощность электропривода

|

0.55

|

кВт

|

Устанавливаем один насос марки TPD32-120/4 мощностью 0,55 кВт, так как он является более экономичным в

сравнении с другими насосами. На рисунке 3.4 показан общий вид насоса ГВ TPD32-120/4.

Рисунок 3.4 - Общий вид насоса котлового контура циркуляционный ГВ TPD32-120/4

.5 Подбор подпиточного насоса

Для подбора подпиточного насоса использованы следующие формулы:

(3.4.1)

(3.4.1)

где:  объем воды в системе отопления, м3;

объем воды в системе отопления, м3;

м3/ГКал;

м3/ГКал;

максимальная тепловая нагрузка, ГКал.

максимальная тепловая нагрузка, ГКал.

(3.4.2)

(3.4.2)

где:  объем воды в системе теплоснабжения, м3;

объем воды в системе теплоснабжения, м3;

объем воды в системе отопления, м3;

объем воды в системе отопления, м3;

объем воды в источнике отопления, м3. Вычисляется

следующим образом:

объем воды в источнике отопления, м3. Вычисляется

следующим образом:

,м3 , (3.4.3)

,м3 , (3.4.3)

где:  - объём котловой воды в 1 котле, м3;

- объём котловой воды в 1 котле, м3;

- объём котловой воды во 2 котле, м3.

- объём котловой воды во 2 котле, м3.

,м3, (3.4.4)

,м3, (3.4.4)

где:  величина утечки теплоносителя, м3;

величина утечки теплоносителя, м3;

, кПа, (3.4.5)

, кПа, (3.4.5)

где:  статический напор в системе, кПа;

статический напор в системе, кПа;  высота здания, м.

высота здания, м.

, кПа, (3.4.6)

, кПа, (3.4.6)

где:  требуемый напор подпиточного насоса, кПа;

требуемый напор подпиточного насоса, кПа;

сопротивление подпиточной линии, кПа.

сопротивление подпиточной линии, кПа.

, кПа, (3.4.7)

, кПа, (3.4.7)

где:  напор подпиточного насоса, кПа.

напор подпиточного насоса, кПа.

Результаты подбора подпиточных насосов приведены в таблице 3.4.2.

Таблица 3.4.2  Технические характеристики подпиточного насоса

Технические характеристики подпиточного насоса

|

Технические характеристики

|

|

1

|

Марка

|

Hydrojet JP6

|

|

2

|

Производительность

|

1

|

м3/ч

|

|

3

|

Напор

|

40

|

М

|

|

4

|

КПД насоса

|

-

|

%

|

|

5

|

Количество

|

1

|

Шт

|

|

6

|

Частота

|

2900

|

об/мин

|

|

7

|

Мощность электропривода

|

1.4

|

кВт

|

Устанавливаем один насос марки Hydrojet JP6 мощностью 1,40

кВт, так как он является более экономичным в сравнении с другими насосами. На

рисунке 3.5 показан общий вид подпиточного насоса Hydrojet JP6

Рисунок 3.5 - Общий вид подпиточного насоса котлового контура Hydrojet JP6

.6 Подбор теплообменника сетевой воды

Теплообменник  устройство, в котором осуществляется передача теплоты от

горячего теплоносителя к холодному. Теплоносителями могут быть газы, пары,

жидкости.

устройство, в котором осуществляется передача теплоты от

горячего теплоносителя к холодному. Теплоносителями могут быть газы, пары,

жидкости.

В дипломном проекте к установке принимаем водоводяные рекуперативные

теплообменники, которых теплопередача от греющего теплоносителя к нагреваемому

происходит через разделяющую их стенку трубы и в качестве теплоносителя

используется горячая вода. Предусмотрена независимая схема подключения тепловой

сети. В соответствии с тепловой схемой сетевой теплообменник рассчитываем на

полную тепловую нагрузку для системы теплоснабжения Qсет = 1,17 Гкал/ч. Подбор теплообменного аппарата приведён в

таблице 3.6.1 и 3.6.2

Таблица 3.6.1  Подбор теплообменного аппарата

Подбор теплообменного аппарата

|

Ед. изм.

|

Греющая среда

|

Нагреваемая среда

|

|

Тип среды

|

|

вода

|

вода

|

|

Тепловая нагрузка

|

Гкал/ч

|

1,17

|

|

Массовый расход

|

т / ч

|

7,2

|

7,2

|

|

Температура среды на входе в ПТО

|

°С

|

105

|

70

|

|

Температура среды на выходе из ПТО

|

°С

|

80

|

95

|

|

Допускаемые потери напора в ПТО, макс.

|

м.в.с.

|

3

|

3

|

|

Рабочее давление, макс.: 6 кгс/см².

|

Рабочая температура, макс.: 115 °С

|

|

Результаты расчета

|

|

Марка теплообменника.

|

Alfa Laval T2-BFG

|

|

Максимальное давление

|

Бар.

|

25

|

|

Площадь теплообмена

|

м2

|

117

|

|

Масса

|

кг

|

617

|

|

Расход среды

|

т/ч

|

7,2

|

7,2

|

|

Потери давления

|

кПа

|

2,9

|

2,7

|

|

Максимальная рабочая температура

|

°С

|

200

|

|

|

|

|

|

Таблица 3.6.2  Подбор теплообменного аппарата

Подбор теплообменного аппарата

|

Габариты

|

|

Высота

|

мм

|

380

|

|

Длина

|

Мм

|

140

|

|

Ширина

|

Мм

|

285

|

На рисунке 3.6 показан общий вид пластинчатого теплообменника фирмы Alfa

Laval T2-BFG мощностью 1,17 Гкал/ч.

Рисунок 3.6 - Общий вид пластинчатого теплообменника фирмы Alfa Laval

T2-BFG

3.7 Подбор расширительных баков для котлов мощностью 760 и 630 кВт

Система отопления представляет собой замкнутый контур, заполненный

теплоносителем (вода или незамерзающая жидкость - антифриз). Поэтому,

незначительное увеличение объема теплоносителя при повышении температуры может

создать давление, превышающее предел прочности отдельных элементов системы, а

уменьшение объема при понижении температуры может вызвать разрыв струи и

нарушение циркуляции. Для предотвращения этих явлений в системах отопления

служит расширительный бак. Для подбора расширительного бака необходимо знать

вид теплоносителя, общий объем теплоносителя в системе, коэффициент расширения

теплоносителя в системе, начальное и максимально допустимое значение давления и

коэффициент заполнения расширительного бака при заданных условиях работы. По

формуле 3.7.1 вычисляем объем расширения теплоносителя:

, л,

(3.7.2)

, л,

(3.7.2)

где

- объем расширительного бака, л;

- объем расширительного бака, л;

-

коэффициент расширения теплоносителя в системе;

-

коэффициент расширения теплоносителя в системе;

- общий

объем теплоносителя в системе, л;

- общий

объем теплоносителя в системе, л;

-

начальное давление в расширительном баке, атм;

-

начальное давление в расширительном баке, атм;

-

максимально допустимое значение давления, атм;

-

максимально допустимое значение давления, атм;

-

коэффициент заполнения расширительного бака при заданных условиях работы.

-

коэффициент заполнения расширительного бака при заданных условиях работы.

По

формуле 3.7.3 находим полный объем расширительного бака:

, л,

(3.7.3)

, л,

(3.7.3)

где

- полный объем расширительного бака, л;

- полный объем расширительного бака, л;

- объем

расширительного бака, л;

- объем

расширительного бака, л;

-

коэффициент запаса равный 1,25 (или 25%).

-

коэффициент запаса равный 1,25 (или 25%).

В

результате расчетов подберем расширительные баки.

Для

компенсации температурного расширения и поддержания постоянного напора в

системах в котельной установлены расширительные баки Flexcon:

на

обратном сетевом трубопроводе (К8) - 1 шт;

в

контуре котлов на линии (К8) - 1 шт.;

На

рисунке 3.7 показан общий вид расширительного бака фирмы Flexcon CЕ140/1.5

Рисунок 3.7- Общий вид расширительного бака фирмы Flexcon CЕ140/1.5

.8 Подбор установки систем умягчения воды

Одним из наиболее распространенных видов химводоподготовки воды является

система умягчения воды. Умягчение воды - это процесс удаления из воды солей

щелочноземельных металлов, в основном кальция и магния (Ca и Mg). Концентрация

солей кальция и магния обуславливает так называемую жесткость воды. Чем выше

концентрация данных солей, тем выше жесткость воды.

Оценка исходных данных. Исходя из представленных данных лабораторного

анализа исходной воды и требований, предъявляемых к качеству воды,

корректировке подлежат следующие параметры (таблица 3.8.1):

Таблица 3.8.1 - Исходные данные

|

Показатель

|

Единицы измерения

|

Концентрация

|

Требующееся значение для паровых котлов

|

|

Жесткость

|

мг-экв/л

|

3,4

|

0,7

|

|

рН

|

ед.

|

7,0 принимается

|

7,0-11,0

|

|

Железо

|

мг/л

|

0,39

|

Не нормируется

|

|

Растворенный кислород

|

мкг/кг

|

-

|

50

|

В результате обменных реакций из обрабатываемой воды удаляются ионы Ca2+

и Mg2+, а в обрабатываемую воду поступают ионы Na+, анионный состав воды при

этом не изменится.

Осуществлять метод натрий - катионирования предлагается на установке

умягчения периодического действия кабинетного типа. Установка состоит из

бака-солерастворителя, внутри которого размещается фильтр, и блока управления.

Корпус фильтра изготовлен из полиэтилена высокой плотности с наружным покрытием

из стекловолокна на эпоксидной смоле. В корпусе имеется верхнее резьбовое

отверстие для установки дренажно-распределительной системы, загрузки

фильтрующих материалов, крепления блока управления. Бак-солерастворитель

используется для автоматического приготовления раствора поваренной соли,

предназначенного для проведения регенерации загрузки. В качестве загрузки

используются импортные сильнокислотные катионообменные смолы в Na-форме. Для

приготовления регенерационного раствора предлагаем использовать таблетированную

поваренную соль, производимую нами специально для этой цели. Регенерация

осуществляется путем обработки ионообменной смолы раствором поваренной соли из

бака-солерастворителя. Концентрированный раствор соли в баке-солерастворителе

образуется в результате ее контакта с соответствующим объемом воды.

Для получения концентрированного солевого раствора необходим контакт

избыточного количества соли с водой, для чего в солевом баке всегда должен

находиться запас соли не менее чем на 2 - 3 регенерации. Показателем

насыщенности солевого раствора является наличие нерастворенной соли в баке при

продолжительном контакте соли с водой (в течение не менее 4-5 ч). Регенерация

производится без применения специальных насосов за счет давления исходной воды

(засасывание солевого раствора производится по принципу инжекции).

Периодическая загрузка соли в бак осуществляется обслуживающим

персоналом.

Сигнал к началу регенерации поступает от встроенного водосчетчика,

регистрирующего объем воды, прошедшей через установку. Работа установки

полностью автоматизирована и не требует постоянного присутствия обслуживающего

персонала.

Во всех операциях процесса регенерации одного фильтра используется

исходная вода. Технические характеристики фильтра представлены в таблице 3.8.2.

Таблица 3.8.2- Технические характеристики фильтра

|

Модель

|

HYDROTECH STF 1248-9000

|

|

Производительность номинальная, м3/ч

|

1,1

|

|

Производительность максимальная , м3/ч

|

1,4

|

|

Линейная скорость фильтрования, м/ч

|

29,19

|

|

Объемная скорость фильтрования, ОС/ч (ОС - объемы смолы)

|

33,33

|

|

Потери напора, кг/см2

|

0,4 -0,5

|

|

Допустимый диапазон давления, кгс/см2

|

2,5-6,0

|

|

Размеры корпуса фильтра (высота/диаметр), мм

|

11200/255

|

|

Размеры солевого бака (диаметр/высота), мм

|

450/650

|

|

Объем смолы, л

|

35

|

|

Объем солевого бака, л

|

100

|

|

Требуемая подача воды на взрыхление одного фильтра, м3/ч

|

0,35

|

|

Продолжительность регенерации, мин

|

63

|

|

Присоединительные размеры Dy,(вход/выход/дренаж), мм

|

25/25/15

|

|

Расход поваренной соли на регенерацию одного фильтра, кг

|

9

|

|

Месячный расход соли на регенерацию, кг

|

396

|

|

Объем воды, обрабатываемый за один фильтроцикл, м3

|

40,9

|

|

(при исходной жесткости 3,4 мг-экв/л)

|

|

|

Продолжительность одного фильтроцикла, ч

|

16,36

|

|

|

Электропотребление установки

|

8,9Вт,24В, 50 Гц (в комплект входит трансформатор 220В,

50Гц)

|

|

|

.9 Расчет стоков

Процесс регенерации автоматической установки умягчения состоит из

следующих этапов: взрыхление, подача соли и медленная промывка, быстрая

промывка, заполнение бака-солерастворителя. Приведенные параметры процесса

регенерации относятся к заводской настройке, с которой установки поступают к

потребителям. Параметры процесса регенерации уточняются в ходе пуско-наладочных

работ и могут изменяться в зависимости от качества исходной воды и конкретных

условий эксплуатации.

.10 Отвод дымовых газов

Отвод дымовых газов от проектируемых котлов осуществляется в проектируемые

дымовые трубы выполненные из нержавеющей стали в готовой тепловой изоляции.

Расчет тяги в дымоходах котлов UNICAL представлен в таблице 3.10.

Температура уходящих газов, град. 195

Барометрическое давление, Па 99300

Таблица 3.10 - Расчет тяги в дымоходах котлов UNICAL

|

Котел 630 кВт

|

Итого:

|

Разреж. за котлом при естественной тяге, ПА

|

Котел 760 кВт

|

Итого:

|

Разреж. за котлом при естественной тяге, ПА

|

|

D,м

|

0,3

|

|

|

0,3

|

|

|

|

A,м

|

|

|

|

|

|

|

|

B,м

|

|

|

|

|

|

|

|

L,м

|

2,15

|

|

|

2,15

|

|

|

|

H,м

|

10,0

|

|

|

10,0

|

|

|

|

V п.с.,м3/ч

|

1124,50

|

|

|

1357,00

|

|

|

|

tвх, град

|

160

|

|

|

160

|

|

|

|

tокр. град

|

10

|

|

|

10

|

|

|

|

K Вт\м2тр

|

2,92

|

|

|

2,92

|

|

|

|

Fв м2

|

2,03

|

|

|

2,03

|

|

|

|

∆t

град

|

2,04

|

|

|

1,69

|

|

|

|

tкон. град

|

157,96

|

|

|

158,31

|

|

|

|

tср. град

|

159

|

|

|

159

|

|

|

|

∆Pтяги

Па

|

41,75

|

41,75

|

|

41,78

|

41,78

|

25,88

|

|

λ

|

0,02

|

|

|

0,02

|

|

|

|

Fсеч. м2

|

0,07

|

|

|

0,07

|

|

|

|

Wух. м\с

|

4,42

|

|

|

5,33

|

|

|

|

Σζ

|

0,4

|

|

|

0,4

|

|

|

|

Dэкв. м

|

0,3

|

|

|

0,3

|

|

|

|

∆Pтр.

Па

|

2,879

|

|

|

4,194

|

|

|

|

∆Pм.с

Па

|

8,034

|

|

|

11,7

|

|

|

|

∆Pуч

Па

|

10,91

|

10,91

|

30,84

|

15,9

|

15,9

|

|

Естественная тяга, создаваемая дымовой трубой для котла 630кВт,Па: 41,75

Аэродинамическое сопротивление дымового тракта для котла, Па: 10,91

Разрежение за котлом при естественной тяге, Па: 3084

Объем дымовых газов для котла 560кВт:

уг=9,52хVгхαх(273+Тух/273)=9,52х67,7х1,1х[(273+160)/273]=16,61х67,4=1124

,5 м3\ч

Объем дымовых газов для котла 760 кВт:

уг =9,52 х Vг хαх(273+Тух/273) =9,52х81,7х1,1х(273+160/273)=1357,0 м3\ч

Естественная тяга, создаваемая дымовой трубой для котла 760 кВт, Па:

41,78

Аэродинамическое сопротивление дымового тракта для котла, Па: 15,90

Разрежение за котлом при естественной тяге, Па: 25,88

.11 Автоматизация котлов и котельной

Настоящий проект разработан на основании технического задания на

проектирование, смежных комплектов чертежей, нормативных документов и правил

СНиП II-35-76, ПБ 12-529-03, СНиП 3.05.07-85. Щит управления котлом и горелкой

обеспечивают выполнение следующих функций:

. ручной пуск и остановка горелки;

. контроль технологических параметров;

. аварийная световая и звуковая сигнализация;

. аварийная остановка горелки при:

- погасании пламени запальника;

- погасании пламени в основной горелке;

повышении температуры сетевой воды на выходе из котла на 20 С

ниже температуры насыщения;

понижении расхода сетевой воды ниже минимального допустимого;

понижении давления воздуха перед котлом;

повышении давления газа перед отсечным клапаном;

понижении давления в тракте котла ниже допустимого;

при пожаре в котельной;

исчезновении напряжения питания автоматики;

отсутствии герметичности клапанов. При обнаружении трещин,

выпучины, пропусках в сварных швах обрыв анкерных болтов или связей, котлы

останавливаются вручную обслуживающим персоналом.

Для измерения довзрывных концентраций метана в атмосферном воздухе, ПДКрз

оксида углерода, выдачи звуковых и световых сигналов оповещения, а также для

управления аварийным вентиляторам, используется газоанализаторы фирмы «Seitron». Газоанализаторы и схема контроля

загазованности обеспечивают:

контроль уровня загазованности воздуха метаном, угарным газом в месте

установки;

подачу световой и звуковой сигнализации при превышении концентрации метана

в воздухе 10% НКПР срабатывание отсечного клапана;

подачу световой сигнализации при обрыве цепи питания датчиков или

перегорании чувствительного элемента;

подачу световой и звуковой сигнализации при концентрации СО=20 мг/м3

- первый порог, включение аварийной вентиляции (при наличии вентилятора),

срабатывание отсечного клапана при 100 мг/м3 СО - второй порог;

Данный комплект предусматривает автоматизацию узла учета газа.

Автоматический учет расхода газа осуществляется вычислителем СПГ741, который

работает совместно с датчиками расхода, температуры и давления.

В помещении котельной установлен щит ЩРУ который выполняет функции

распределительного щита , щит управления отсечным клапаном. Световая и звуковая

сигнализация щита срабатывает при:

- отсутствии питания щита;

аварии котлов;

при нормальной работе котлов;

аварии сетевых насосов;

загазованности котельной СН,СО;

пожаре;

несанкционированном доступе.

Для диспетчеризации котельной применен прибор «Гранит-4А» с выдачей

аварийных сигналов через систему GSM:

-отсутствие питания щита;

авария котлов;

авария сетевых насосов;

загазованности котельной СН,СО;

пожаре;

несанкционированном доступе.

Регулирования температуры прямой сетевой воды осуществляется с помощью

прибора ECL Comfort 200 с электронной картой Р30, регулирующим клапаном с

электроприводом и термопреобразователями сопротивления, установленными на

трубопроводах прямой и обратной сетевой воды и снаружи котельной. Прибор

управляется регулирующим клапаном по отопительному графику в зависимости от

температуры наружного воздуха, времени суток, дня недели. Для АВР сетевых

насосов применен САУ-МП-11 «Овен». Для регулирования давления обратной сетевой

воды, контроля уровня воды в расходном баке применен прибор типа САУ-7Е. Для

обеспечения безопасности людей от поражения электрическим током при косвенном

прикосновении проектом предусматривается защитное зануление приборов и

электроаппаратуры, для чего все открытые проводящие части последних

присоединить к нулевому

защитному проводнику (РЕ), в качестве которого используется третий

проводник однофазной трехпроводной сети, четвертый при трехфазной сети. Система

заземления принята TN-C-S.

3.12 Электроснабжение, электросиловое оборудование,

электроосвещение

Настоящий объект разработан на основании технологических чертежей,

технического задания Заказчика. По степени надежности электроснабжения

токоприемники индивидуальной котельной относятся к потребителям II категории. В котельной

устанавливается вводно-распределительный щит ЩР, питание щита осуществляется от

ТП-1 «Инкубатор» секции от фидеров «Птичники» и «Инкубатор» по кабельной линии

2хАВВГ 4х25. Расчетная мощность составляет 16.9 кВт. Для обеспечения надежности

электроснабжения котельной в щите ЩР установлено аварийное включение резерва,

срабатывающее при пропадании питания на рабочем вводе. Напряжение принято:

питающей сети-380/220В, от ЩВРУ-0,4кВ для электродвигателей 380-220В, для

освещения - 220В.

Распределительная сеть к щитам ЩК1.2. ЩО, горелкам, электродвигателям

насосов, выполняется кабелем по вновь установленным лоткам. Нулевой защитный

проводник присоединить к металлическим нетоковедущим частям электродвигателей,

шине РЕ ЩО, горелкам котлов.

В местах, где возможны механические повреждения на высоте до 2,0 м и при

пересечении с трубопроводами, при прохождении на расстоянии менее 500 м от

газопровода силовые кабели, кабели освещения проложить в стальных трубах.

Силовая сеть к электроприемникам оборудования выполнена кабелем NYM. Групповая сеть освещения

выполняется кабелем NYM 3х25(фазный,

нулевой рабочий, защитный нулевой проводник), прокладываемый отдельно на скобах

под лотками, на тросах.

Выключатели рабочего освещения установить на высоте 1,7 м, розетки

установить на высоте 1,0 м, выключатель аварийного освещения установить снаружи

у входа в котельную.

Освещение предусматривается люминесцентными светильниками со сплошными

рассеивателями, исполнение IP54,

аварийное освещение предусматривается светильниками исполнения IP54 с лампами накаливания. Ремонтное

освещение через трансформатор 220х12В. Розетки подключить через УЗО с током

утечки 30мА. Основная система выравнивания потенциалов выполнена проводом

ПВ1х25

Дополнительная система уравнивания потенциалов выполнена проводом ПВ1х6,

присоединив его к корпусам щитов, баков, котлов, крышкам эл. двигателей, с

помощью болтовых соединений от контура, выполненного из стальной полосы 40х3.5

мм по периметру котельной. Искусственные заземлители шины РЕ ЩР, молниезащиты

выполнить из пяти стальных электродов ø18мм длиной 5,0м, присоединить их к

шине РЕ ст. полосой 40х3,5 при помощи сварки в двух местах, в щите

присоединение выполнить согласно ГОСТ 10434-82 через болтовые соединения.

4. НАРУЖНЫЕ ГАЗОПРОВОДЫ

.1 Общие данные

Проект «Газовой котельной мощностью 1,27 МВт СХПК «Племптица-Можайское»

разработан на основании технических условий N-4/1846 от 31.07.07 выданных ОАО

«Вологдагаз», задания Заказчика и топографической съемки, выполненной ОАО

«ВологдаТИСИЗ» в 2008г.

В данном разделе проекта разработан наружный газопровод среднего давления

от существующего здания ГРП до проектируемой отдельно стоящей котельной из

легких конструкций рядом со зданием инкубатора.

Подключение проектируемого газопровода выполнено от существующего

газопровода (Ø114 мм) высокого давления 1 категории в помещении ГРП. Давление

газа в точке подключения 0,1-1,2 МПа. Расчетный расход газа на проектируемую

котельную 164,4 нм3/час.

В существующем здании ГРП для снижения давления от 1,2 до 0,3 МПа

предусмотрена ГРУ на раме (ГРУ-03М-1У1 с регулятором РДСК-50БМ).

Максимальный расход газа через РД ГРУ 1020 нм3/ч, при Рвх=1,2

МПа. Устойчивый диапазон работы регулятора давления в ГРУ достигается в

диапазоне 0.1-816 нм3/час. Газопровод монтируется из полиэтиленовых

труб ПЭ80 ГАЗ SDR17,6 - 110х6,3 ГОСТ Р 50.838-95.

Начальный и конечный участки подземного газопровода выполнены из стальных

электросварных труб Ø108х4,0 по ГОСТ10704-91 из стали марки

ВСт2сп2 ГОСТ 10705-80 с "Весьма усиленной" изоляцией из

экструдированного полиэтилена.

Соединение полиэтиленовых труб между собой выполнить на сварке.

Присоединение полиэтиленовых газопроводов к стальным выполнить при помощи

неразъемных соединений «полиэтилен-сталь» усиленного типа.

Неразъемные соединения «полиэтилен-сталь» укладываются на основание из

песка (кроме пылеватого) длиной по 1м в каждую сторону от соединения. При выходе

из земли газопроводы заключить в футляры. После прокладки газопровода канавы

восстановить. Глубина прокладки газопровода - 1,6 м. Грунты - суглинки. Глубина

промерзания 1,5 м. Коррозионная активность грунта - средняя. Грунты по трассе

газопровода относятся к сильнопучинистым.

Дно траншеи до укладки газопровода выравнивается слоем крупного или

среднезернистого песка толщиной 10 см, согласно отметкам продольного профиля.

После укладки газопровода предусмотреть его присыпку песком толщ. 20 см от

верхней образующей трубы.

Вдоль трассы газопровода предусмотреть укладку сигнальной детектируемой

ленты желтого цвета с надписью "Огнеопасно-газ" на расстоянии 0,2 м

от верхней образующей газопровода.

На участках пересечений газопровода с подземными инженерными коммуникациями

сигнальная лента укладывается вдоль газопровода дважды на расстоянии не менее

0,2 м между собой и на 2 м в обе стороны от пересекаемого сооружения.

Вдоль газопровода устанавливается охранная зона шириной 2 м от оси

газопровода в каждую сторону по п. 7б «Правил охраны газораспределительных

сетей». Срок эксплуатации полиэтиленового газопровода 50 лет.

Для определения местонахождения газопровода на углах поворота, а также на

прямолинейных участках трассы (через 200 м) монтажной организацией устанавливаются

опознавательные знаки. Опознавательный знак устанавливается в 1,0 м от

газопровода справа по ходу газа. Знак выполняется по серии 5.905-25.05.

Опознавательные знаки наносятся на железобетонные столбики или металлические

реперы.

Выполнить герметизацию вводов инженерных сетей в здания в 50-метровой

зоне от оси подземного газопровода. Охранную зону нанести на исполнительную

съемку. После выхода из земли надземный газопровод прокладывается по фасадам

существующих зданий инкубаторов до проектируемой котельной. Надземный

газопровод окрашивается двумя слоями эмали ПФ-115 по двум слоям грунтовки

ГФ-21. Проект разработан в соответствии с требованиями СНиП 42-01-2002 и ПБ

12-529-03.

Монтаж, испытание и прием в эксплуатацию оборудования, трубопроводов и

арматуры производить согласно требований ПБ 12-529-03 «Правил безопасности

систем газораспределения и газопотребления», СНиП 42-01-2002

«Газораспределительные системы», сборников правил СП 42-101-2003, СП

42-103-2003, СП 42-102-2004.

.2 Гидравлический расчет наружного газопровода

В основе гидравлического расчета газопроводной сети лежит определение

оптимальных диаметров газопроводов, обеспечивающих пропуск необходимых

количеств газа при допустимых перепадах давления. Расчет ведется исходя из

максимально возможных расходов газа в часы максимального газопотребления. Как

правило, при гидравлическом расчете газопроводов среднего и высокого давления

расчетные расходы газа потребителями принимаются в качестве сосредоточенных

нагрузок. Отличительной особенностью систем газоснабжения низкого давления с

установкой газорегуляторных пунктов у каждого потребителя или небольшой группы

потребителей населенного пункта является применимость к ним принципа расчета

сетей с равномерно распределенными нагрузками.

При движении газа по трубопроводам происходит постепенное снижение

первоначального давления за счет преодоления сил трения и местных

сопротивлений:

(4.2.1)

(4.2.1)

В зависимости от скорости потока, диаметра трубы и вязкости газа течение

его может быть ламинарным, то есть упорядоченным в виде движущихся один

относительно другого слоев, и турбулентным, когда в потоке газа возникают

завихрения и слои перемешиваются между собой. Режим движения газа

характеризуется величиной критерия Рейнольдса (формула 4.2.2):

(4.2.2)

(4.2.2)

где  - скорость потока, м/с; - диаметр трубопровода, м;

- скорость потока, м/с; - диаметр трубопровода, м;

- кинематическая вязкость, м2/с.

- кинематическая вязкость, м2/с.

Интервал перехода ламинарного движения в турбулентное называется

критическим и характеризуется числом Рейнольдса Re = 2000-4000. При Re <

2000 - течение ламинарное, а при Re > 4000 - турбулентное.

Практически в распределительных газопроводах преобладает турбулентное

движение газа. Лишь в газопроводах малого диаметра, например во внутридомовых,

при небольших расходах газ течет ламинарно. Течение газа по подземным

газопроводам считают изотермическим процессом, так как температура грунта

вокруг газопровода за короткое время протекания газа изменяется мало.

Различают гидравлический расчет сетей низкого давления и среднего

(высокого) давления. При гидравлическом расчете газопроводов низкого давлений,

в которых перепады давления незначительны, изменение плотности и скорости

движения газа необходимо учитывать, поэтому потери давления на преодоление сил

трения в таких газопроводах определяются по формуле 4.2.3:

, (4.2.3)

, (4.2.3)

где Рн и Рк - абсолютные давления газа в начале и в

конце газопровода, МПа; - длина газопровода, м; - расход газа, м3/ч, при

нормальных условиях;

- плотность газа при нормальных условиях, кг/м3;

0 = 0,101325 МПа; - внутренний диаметр газопровода, см.

- плотность газа при нормальных условиях, кг/м3;

0 = 0,101325 МПа; - внутренний диаметр газопровода, см.

Для сетей низкого давления

потери:

, (4.2.4)

, (4.2.4)

где Pн - давление

в начале газопровода, Па; Pк - давление в конце газопровода, Па. При

выполнении гидравлического расчета газопроводов расчетный внутренний диаметр

газопровода можно предварительно определять по формуле 4.2.5:

, (4.2.5)

, (4.2.5)

где d0 - расчетный

внутренний диаметр, см; - коэффициент, зависящий от категории сети. Для сети

низкого давления  , откуда P0 = 0,101325 МПа; m -

усредненное абсолютное давление газа в сети, МПа; , n, m - коэффициенты,

зависящие от материала газопровода. Для стальных труб B = 0,022, m = 2, n = 5,

для полиэтиленовых - B = 0,0446, m = 1,75, n = 4,75; Q0 - расчетный

расход газа, м3/ч, при нормальных условиях; ΔРуд - удельные потери давления (Па/м - для сетей низкого

давления, МПа/м - для сетей низкого давления), определяемые по формуле 4.2.6 :

, откуда P0 = 0,101325 МПа; m -

усредненное абсолютное давление газа в сети, МПа; , n, m - коэффициенты,

зависящие от материала газопровода. Для стальных труб B = 0,022, m = 2, n = 5,

для полиэтиленовых - B = 0,0446, m = 1,75, n = 4,75; Q0 - расчетный

расход газа, м3/ч, при нормальных условиях; ΔРуд - удельные потери давления (Па/м - для сетей низкого

давления, МПа/м - для сетей низкого давления), определяемые по формуле 4.2.6 :

, (4.2.6)

, (4.2.6)

где ΔРдоп - допустимые потери давления (Па - для сетей

низкого давления, МПа - для сетей низкого давления); - расстояние до самой

удаленной точки, м.

Внутренний диаметр газопровода принимается из стандартного ряда

внутренних диаметров трубопроводов: ближайший больший - для стальных

газопроводов и ближайший меньший - для полиэтиленовых.

Коэффициент гидравлического трения λ определяется в зависимости от режима

движения газа по газопроводу, характеризуемого числом Рейнольдса:

, (4.2.7)

, (4.2.7)

где υ - коэффициент кинематической вязкости газа, м2/с,

при нормальных условиях;- внутренний диаметр трубопровода, см;- расход газа, м3/ч,

при нормальных условиях.

А также в зависимости от

гидравлической гладкости внутренней стенки газопровода, определяемой по условию

4.2.8:

(4.2.8)

(4.2.8)

где n - эквивалентная

абсолютная шероховатость внутренней поверхности стенки трубы, принимаемая

равной для новых стальных 0,01 см, для бывших в эксплуатации стальных - 0,1 см,

для полиэтиленовых независимо от времени эксплуатации - 0,0007 см, для медных

труб - 0,001 см. В зависимости от значения Re коэффициент гидравлического

трения λ:

- для ламинарного

режима движения газа при Re  2000

2000

(4.2.9)

(4.2.9)

для критического режима движения газа при Re = 2000-4000

(4.2.10)

(4.2.10)

При Re > 4000 в зависимости от выполнения условия (4.2.8):

для гидравлически гладкой стенки (неравенство (4.2.8)

справедливо):

при 4000 < Re < 100 000

при Re >100 000

(4.2.11)

(4.2.11)

для шероховатых стенок (неравенство (20) несправедливо) при Re

> 4000

(4.2.12)

(4.2.12)

Таким образом, при проведении гидравлических расчетов

газораспределительной сети учитывается материал газопровода, а также процесс

старения трубы, который выражается в увеличении шероховатости и зарастании

стальных труб и неизменности шероховатости в процессе эксплуатации и ползучести

полиэтиленовых труб. Ползучесть полиэтиленовой трубы выражается в увеличении

внутреннего диаметра на 5 % в процессе эксплуатации под воздействием

внутреннего давления в результате уменьшения толщины стенки трубы.

При расчете газопроводов низкого давления, прокладываемых в условиях

резко выраженного переменного рельефа местности, надо учитывать

гидростатический напор, Па:

, (4.2.13)

, (4.2.13)

где h - разность геометрических отметок газопровода, м;

и

и  - плотности воздуха и газа, кг/м3;

- плотности воздуха и газа, кг/м3;

знак «+» - при течении газа по направлению снизу вверх (при  >

>  ), а знак «-» - при движении газа

сверху вниз (при

), а знак «-» - при движении газа

сверху вниз (при  >

>  ). Для случаев, когда

). Для случаев, когда  <

<  (тяжелые газы), знаки меняются на

обратные.

(тяжелые газы), знаки меняются на

обратные.

По итогам расчета принимаем:

Газопровод монтируется из полиэтиленовых труб ПЭ80 ГАЗ SDR17,6 - 110х6,3

ГОСТ Р 50.838-95. Начальный и конечный участки подземного газопровода выполнены

из стальных электросварных труб Ø108х4,0 по ГОСТ10704-91 из стали марки

ВСт2сп2 ГОСТ 10705-80 с «Весьма усиленной» изоляцией из экструдированного

полиэтилена.

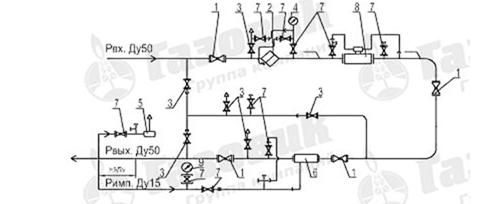

5. ВНУТРЕННЕЕ ГАЗОСНАБЖЕНИЕ

.1 Общие данные

Проект «Газовой котельной мощностью 1,27 МВт СХПК «Племптица-Можайское».

разработан на основании технических условий N-4/1846 от 31.07.07 выданных ОАО

«Вологдагаз» и задания Заказчика. Проектом предусмотрено:

внутренний газопровод среднего давления от ввода в котельную;

установка в помещении котельной ГРУ на раме (ГРУ-03М-1У1 с регулятором