Расчет, проектирование и моделирование всех узлов редуктора

Содержание

Введение

. Базовые рассчетные модули, определяющие предварительные

размерные и силовые характеристики исследуемого мотор-редуктора

.1 РПМ-1. Энергокинематический расчет привода

.1.1 Обоснование выбора типа электродвигателя

.1.2 Выбор электродвигателя

.1.3 Расчет кинематических и силовых параметров привода

.2 РПМ-2. Расчет допускаемых контактных напряжений для

зубчатых колес

.2.1 Расчет коэффициентов для вычисления допускаемых

контактных напряжений в зубчатых колесах

.3 РПМ-3. Проектный расчет закрытой зубчатой передачи

.3.1 Расчет тихоходной ступени

.3.2 Расчет быстроходной ступени

.4 РПМ-4. Ориетировочный (проектировочный) расчет вала

.4.1 Определение предварительных значений диаметров валов

.5 РПМ-5. Проектный расчет и проектирование моделей валов.

Проектирование моделей зубчатых колес и сборочной модели мотор-редуктора

.5.1 Проектный расчет тихоходного вала

.5.2 Проектный расчет промежуточного вала

.5.3 Проектный расчет быстроходного вала

.5.4 Расчет подшипников на статическую грузоподъемность

.5.5 Выбор и проверочный расчет шпоночных соединений

.5.6 Конструирование зубчатых колес

. Моделирование мотор-редуктора

.1 Построение трехмерных моделей зубчатых колес

.2 Построение трехмерных моделей валов

.3 Построение 3D сборки зубчатой передачи

.3.1 Трехмерная компоновка зубчатой передачи

.4 Построение 3D корпусных деталей методом оболочки

.5 Построение 3D моделей других деталей

.6 Построение 3D сборки мотор-редуктора

Заключение

Список источников

Введение

Цель работы: изучение программы T-FLEX-CAD, расчет,

проектирование и моделирование всех узлов редуктора; построение чертежей по 3D моделям.

Мотор-редуктор - представляющий собой совмещённые в

одном блоке электродвигатель и редуктор. Мотор-редукторы широко применяется во

всех областях промышленности; их достоинства - высокий КПД, простота

обслуживания, компактность, упрощённый монтаж. В зависимости от типа

используемой передачи выделяют планетарные, червячные, цилиндрические, волновые

и другие мотор-редукторы.

Как правило одной ступени бывает недостаточно для

достижения необходимого диапазона передаточных чисел мотор-редукторов, поэтому

широкое применение нашли двух и трёхступенчатые мотор-редукторы. Не редкостью,

также, являются четырёх и пятиступенчатые мотор-редукторы. К основным

компоновкам можно отнести: цилиндрический соосный мотор-редуктор: обычно имеет

две-три ступени и диапазон передаточных чисел от 3 до 200. Для передачи

движения в нём используются цилиндрические косозубые колёса. Монтируются они,

как правило, на лапах или на фланце. Своё название "соосный" такой

мотор-редуктор получил благодаря тому, что выходной вал находится на одной оси

с электродвигателем. По компоновке цилиндрический соосный мотор-редуктор схож с

планетарным, волновым и циклоидным редуктором.

1. Базовые

рассчетные модули, определяющие предварительные размерные и силовые

характеристики исследуемого мотор-редуктора

.1 РПМ-1.

Энергокинематический расчет привода

Исходные данные:

1. Схема мотор редуктора 3

2. Момент на выходном валу, Н×м 500

. Синхронная частота вращения вала двигателя, мин-1

1000

. Частота вращения выходного (тихоходного) вала, мин-1

15

.1.1

Обоснование выбора типа электродвигателя

Двигатели используются для приводов механизмов, имеющих постоянную или

маломеняющуюся нагрузку при длительном режиме работы, имеют повышенные пусковые

моменты. Они могут работать в любом направлении, обеспечивая при необходимости

реверсивность привода.

.1.2 Выбор

электродвигателя

Требуемая мощность электродвигателя:

, (1.1)

, (1.1)

где

- мощность на выходном валу, кВт;

- мощность на выходном валу, кВт;

- КПД

привода;

- КПД

привода;

КПД

отдельных звеньев кинематической цепи приведены в таблице 1.1.

Таблица

1.1 - Значения КПД элементов привода

|

Тип элемента привода

|

|

|

КПД быстроходной ступени

|

0,96

|

|

КПД тихоходной ступени

|

0,96

|

|

Общий кпд

|

0,921

|

Двигатель подбирается по передаваемой мощности. Условие выбора:

,

,

где

- мощность двигателя по каталогу.

- мощность двигателя по каталогу.

Для

асинхронных двигателей допускается перегрузка 8% - при постоянной нагрузке, и

12% - при переменной нагрузке.

Если

мощность двигателя по каталогу  больше

требуемой мощности

больше

требуемой мощности  , то расчетная мощность двигателя теперь будет

, то расчетная мощность двигателя теперь будет  .

.

Угловая

скорость вала:

, (1.2)

, (1.2)

Угловая скорость тихоходного вала:

с-1.

с-1.

Крутящий

момент на валу:

, (1.3)

, (1.3)

Откуда мощность тихоходного вала:

кВт.

кВт.

Требуемая

мощность электродвигателя по формуле 1.1:

кВт.

кВт.

Выбранный

тип электродвигателя: 4А 80В 6 по ГОСТ 13267-73. Мощность электродвигателя  кВт, синхронная частота вращения

кВт, синхронная частота вращения  мин-1.

мин-1.

Передаточное

число привода для каждого варианта электродвигателя

, (1.4)

, (1.4)

где

- частота вращения выходного вала мотор-редуктора.

- частота вращения выходного вала мотор-редуктора.

.

.

Передаточное

число тихоходной ступени:

, (1.5)

, (1.5)

.

.

Передаточное

число быстроходной ступени:

.

.

1.1.3

Расчет кинематических и силовых параметров привода

Для выполнения дальнейших расчетов передачи, валов, подшипников, муфты

необходимо знать кинематические и силовые характеристики на отдельных валах

мотор-редуктора. К кинематическим характеристикам относятся частота вращения и

угловая скорость, к силовым - мощность и крутящий момент.

Частоту вращения валов n,

мин-1, определяют для каждого вала последовательно от вала

электродвигателя до выходного вала. Частоту вращения каждого вала рассчитывают

по частоте вращения предыдущего по схеме вала:

, (1.6)

, (1.6)

Частота

вращения быстроходного вала равна частоте вращения электродвигателя:  мин-1.

мин-1.

Частота

вращения промежуточного вала:

мин-1.

мин-1.

Частота

вращения тихоходного вала:

мин-1.

мин-1.

Угловые

скорости валов рассчитываем по формуле (1.2).

Угловая

скорость двигателя:

с-1.

с-1.

Угловая

скорость быстроходного вала равна угловой скорости электродвигателя:  с-1.

с-1.

Угловая

скорость промежуточного вала:

с-1.

с-1.

Мощности

на валах P, кВт, также определяют для каждого вала последовательно

от вала электродвигателя до выходного вала. Мощность на валу рассчитывают по

мощности на предыдущем валу, с учетом потерь в каждой ступени:

, (1.7)

, (1.7)

Мощность

на валу электродвигателя принимаем фактическую  кВт.

кВт.

Мощность

на быстроходном валу:  кВт.

кВт.

Мощность

на промежуточном валу:

кВт.

кВт.

Мощность

на тихоходном валу:

кВт.

кВт.

Крутящие моменты на валах привода определяем по формуле (1.3).

Крутящий момент вала электродвигателя равен крутящему моменту

быстроходного вала:

Н×м.

Н×м.

Крутящий

момент промежуточного вала:

Н×м.

Н×м.

Крутящий

момент тихоходного вала:

Н×м.

Н×м.

Рассчитано:

Общее передаточное число - 61,33;

Передаточное число быстроходной ступени - 8,9;

Передаточное число тихоходной ступени - 6,89.

Результаты расчетов заносим в таблицу 1.2.

Таблица 1.2 - Сводная таблица результатов

|

Вал

|

Частота вращения n,

мин-1

|

Угловая скорость w, с-1

|

Мощность P, кВт

|

Крутящий момент Mкр,

Н×м

|

|

Вал электродвигателя

|

920

|

96,29

|

0,852

|

8,85

|

|

Быстроходный вал

|

920

|

96,29

|

0,852

|

8,85

|

|

Промежуточный вал

|

103,4

|

10,82

|

0,818

|

75,6

|

|

Тихоходный вал

|

15

|

1,57

|

0,785

|

500

|

Проверка:

Условие

выполняется.

.2 РПМ-2.

Расчет допускаемых контактных напряжений для зубчатых колес

Исходные данные:

1. Количество смен работы мотор-редуктора 3

2. Требуемый ресурс работы мотор-редуктора, лет 10

. Число оборотов шестерни тихоходной передачи, мин-1

103,4

. Число оборотов колеса тихоходной передачи, мин-1 15

. Передаточное число тихоходной передачи 6,89

. Расчетный срок службы мотор-редуктора, ч 60000

. Вариант значений относительных коэффициентов нагрузки 14

.2.1

Расчет коэффициентов для вычисления допускаемых контактных напряжений в

зубчатых колесах

Расчет многоступенчатых зубчатых передач следует начинать с тихоходной

ступени, как с наиболее нагруженной: Т 3>Т 2>Т 1. Выбирать материал

зубчатых колес следует с учетом действующих нагрузок. Так как шестерня за одно

и то же время совершает большее число оборотов, чем колесо, для ее изготовления

должен быть выбран материал, обладающий большим пределом выносливости и большей

износостойкостью. Кроме того, твердость поверхности зубьев шестерни после

термообработки (нормализации или улучшения) должна превышать твердость

поверхности зубьев колеса на 20…40 единиц по Бринеллю. При применении закалки

твердость поверхности зубьев колеса и шестерни может быть одинаковой.

Предварительно выберем материал в таблице 1.3.

Таблица 1.3 - Материал шестерни и колеса

|

Вал

|

Марка стали

|

Способ термообработки

|

Твердость (НВ)

|

|

Шестерня

|

Ст 45

|

Нормализация

|

190…200

|

|

Колесо

|

Ст 35

|

Нормализация

|

140…187

|

Блок вычислений для шестерни

Базовое число циклов нагружения определяем по формуле:

, (1.8)

, (1.8)

циклов.

циклов.

Коэффициенты нагрузки, характеризующие режим работы механизма, то

эквивалентное число циклов можно определить по формуле:

, (1.9)

, (1.9)

где

- число зацеплений зуба за один оборот колеса (число

колес, находящихся в зацеплении с рассчитываемым;

- число зацеплений зуба за один оборот колеса (число

колес, находящихся в зацеплении с рассчитываемым;

-

частота вращения зубчатого колеса, мин-1;

-

частота вращения зубчатого колеса, мин-1;

-

расчетный срок службы мотор-редуктора, ч;

-

расчетный срок службы мотор-редуктора, ч;

-

временные и силовые коэффициенты нагрузки соответственно.

-

временные и силовые коэффициенты нагрузки соответственно.

Коэффициент

долговечности определяем по формуле:

, (1.10)

, (1.10)

.

.

Допускаемые

контактные напряжения зубьев при расчете на усталость определяются по формуле:

, (1.11)

, (1.11)

где

- предел контактной выносливости материала,

- предел контактной выносливости материала,

Н/мм2;

Н/мм2;

-

коэффициент безопасности,

-

коэффициент безопасности,  .

.

Н/мм 2.

Н/мм 2.

Блок вычислений для колеса

Базовое число циклов нагружения определяем по формуле:

циклов.

циклов.

Коэффициенты нагрузки, характеризующие режим работы механизма, то

эквивалентное число циклов можно определить по формуле:

Коэффициент

долговечности определяем по формуле:

.

.

Допускаемые

контактные напряжения зубьев при расчете на усталость определяются по формуле:

Н/мм 2.

Н/мм 2.

Для

прямозубых передач, а также для передач с косыми или круговыми зубьями, у

которых твердость меньше 350 НВ, за расчетное принимается меньшее из двух

допускаемых напряжений, определенных для материала шестерни  и колеса

и колеса  .

.

Принимаем

значение  Н/мм 2.

Н/мм 2.

Результаты

измерений заносим в таблицы 1.4-1.5.

Таблица

1.4 - Результаты промежуточных вычислений (шестерня)

|

|

|

|

|

|

9990638

|

306800000

|

1,1

|

470

|

Таблица 1.5 - Результаты промежуточных вычислений (колесо)

1.3 РПМ-3.

Проектный расчет закрытой зубчатой передачи

Исходные данные:

1. Число оборотов шестерни тихоходной передачи, мин-1 103,4

2. Число оборотов колеса тихоходной передачи, мин-1 15

. Передаточное число тихоходной ступени 6,89

. Передаточное число быстроходной ступени 8,9

. Вращающий момент на тихоходном валу, Н×м 500

. Вращающий момент на быстроходном валу, Н×м 75,6

. Предел контактной выносливости, Н/мм 2 243,5

.3.1

Расчет тихоходной ступени

Находим межосевое расстояние тихоходной ступени по формуле:

, (1.12)

, (1.12)

где

- для

прямозубых колес;

- для

прямозубых колес;

-

коэффициент нагрузки,

-

коэффициент нагрузки,  ;

;

-

коэффициент ширины,

-

коэффициент ширины,  .

.

Межосевое расстояние тихоходной ступени:

мм.

мм.

По

ряду нормальных линейных размеров по ГОСТ 2185-66 принимаем  мм.

мм.

Вычислим окружную скорость по формуле:

, (1.13)

, (1.13)

м/с.

м/с.

Принимаем прямозубое зацепление, 9 степень точности изготовления зубчатой

передачи по ГОСТ 1643-81.

Рассчитаем нормальной модуль передачи:

, (1.14)

, (1.14)

мм.

мм.

Выберем

ближайшее значение нормального модуля по ГОСТ 9563-60:

мм.

мм.

Определим

суммарное число зубьев для пары зубчатых колес и округлим его до ближайшего

целого:

, (1.15)

, (1.15)

.

.

Округляем

до целого в меньшую сторону  .

.

Определим

число зубьев для шестерни:

, (1.16)

, (1.16)

.

.

Округляем

до целого в большую сторону  .

.

Определим

число зубьев для колеса:

,

,

.

.

Фактическое

межосевое расстояние:

мм.

мм.

Проверим

кинематическую точность передачи и определим отклонение полученного

передаточного числа от исходного:

.

.

Диаметр

делительной окружности:

, (1.17)

, (1.17)

для

шестерни:  мм.

мм.

для

колеса:  мм.

мм.

Диаметр

окружности вершин зубьев:

, (1.18)

, (1.18)

для

шестерни:  мм.

мм.

для

колеса:  мм.

мм.

Диаметр

окружности впадин зубьев:

, (1.19)

, (1.19)

для

шестерни:  мм.

мм.

для

колеса:  мм.

мм.

Ширина

венца колеса:

, (1.20)

, (1.20)

мм;

мм;

Округляем

по ГОСТ 6639-69  мм.

мм.

Ширина

венца шестерни:

мм.

мм.

Результаты

вычисление тихоходной ступени сведем в таблицу 1.6.

Таблица 1.6 - Результаты промежуточных вычислений тихоходной ступени

|

Параметр

|

Обозначение

|

Значение параметров

|

|

|

Шестерня

|

Колесо

|

|

Передаточное число

|

6,69 6,69

|

|

|

Межосевое расстояние, мм

|

400 400

|

|

|

Модуль зацепления

|

4 4

|

|

|

Число зубьев

|

26174 26174

|

|

|

|

Диаметр делительной

окружности, мм

|

104696 104696

|

|

|

|

Диаметр окружности вершин,

мм

|

112704 112704

|

|

|

|

Диаметр окружности впадин,

мм

|

94686 94686

|

|

|

|

Ширина колеса, мм

|

110100 110100

|

|

|

|

Степень точности зацепления

|

-

|

9

|

1.3.2

Расчет быстроходной ступени

Межосевое

расстояние быстроходной ступени принимаем из условия  мм тихоходной ступени.

мм тихоходной ступени.

По

ряду нормальных линейных размеров по ГОСТ 2185-66 принимаем  мм.

мм.

Принимаем

прямозубое зацепление, 9 степень точности изготовления зубчатой передачи по

ГОСТ 1643-81.

Рассчитаем

нормальной модуль передачи по формуле 1.14:

мм.

мм.

Выберем

ближайшее значение нормального модуля по ГОСТ 9563-60:

мм.

мм.

Приняли

мм, т.к. при большем модуле, число зубьев шестерни

меньше 17.

мм, т.к. при большем модуле, число зубьев шестерни

меньше 17.

Определим

суммарное число зубьев для пары зубчатых колес и округлим его до ближайшего

целого по формуле 1.15:

.

.

Округляем

до целого в меньшую сторону  .

.

Определим

число зубьев для шестерни по формуле 1.16:

.

.

Округляем

до целого в большую сторону  .

.

Определим

число зубьев для колеса:

.

.

Фактическое

межосевое расстояние:

мм.

мм.

Проверим

кинематическую точность передачи и определим отклонение полученного передаточного

числа от исходного:

.

.

.

.

Диаметр

делительной окружности по формуле 1.17:

для

шестерни:  мм.

мм.

для

колеса:  мм.

мм.

Диаметр

окружности вершин зубьев по формуле 1.18:

для

шестерни:  мм.

мм.

для

колеса:  мм.

мм.

Диаметр

окружности впадин зубьев по формуле 1.19:

для

шестерни:  мм.

мм.

для

колеса:  мм.

мм.

Ширина

венца колеса по формуле 1.20:

мм;

мм;

Округляем

по ГОСТ 6639-69  мм.

мм.

Ширина

венца шестерни:

мм.

мм.

Результаты

вычисление тихоходной ступени сведем в таблицу 1.7.

Таблица 1.7 - Результаты промежуточных вычислений быстроходной ступени

|

Параметр

|

Обозначение

|

Значение параметров

|

|

|

Шестерня

|

Колесо

|

|

Передаточное число

|

8,55 8,55

|

|

|

Межосевое расстояние, мм

|

315 315

|

|

|

Модуль зацепления

|

3 3

|

|

|

Число зубьев

|

22188 22188

|

|

|

|

Диаметр делительной

окружности, мм

|

66564 66564

|

|

|

|

Диаметр окружности вершин,

мм

|

72570 72570

|

|

|

|

Диаметр окружности впадин,

мм

|

58,5556,5 58,5556,5

|

9080 9080

|

|

|

|

Степень точности зацепления

|

-

|

9

|

1.4 РПМ-4.

Ориетировочный (проектировочный) расчет вала

Исходные данные:

1. Диаметр вала электродвигателя, мм 22

2. Вращающий момент на промежуточном валу, Н×м 75,6

. Вращающий момент на выходном валу, Н×м 500

.4.1 Определение

предварительных значений диаметров валов

В связи с отсутствием данных об изгибающих моментах предварительное

определение диаметр вала, необходимого для выполнения его эскиза и последующего

основного расчёта, рекомендуется проводить по эмпирическим зависимостям.

Быстроходный вал (вал электродвигателя)

Диаметр вала электродвигателя под колесо:

, (1.21)

, (1.21)

где

- диаметр выходного вала электродвигателя, мм;

- диаметр выходного вала электродвигателя, мм;

-

передаточное число передачи между электродвигателем и редуктором,

-

передаточное число передачи между электродвигателем и редуктором,  .

.

мм.

мм.

Промежуточный вал

Диаметр под колесо:

, (1.22)

, (1.22)

где

- пониженное допускаемое напряжение,

- пониженное допускаемое напряжение,  МПа.

МПа.

мм.

мм.

По

ГОСТ 6639-69 принимаем  мм.

мм.

Тихоходный

вал

Диаметр

выходного конца вала рассчитаем по формуле 1.22:

мм.

мм.

По

ГОСТ 12080-66 принимаем  мм.

мм.

Диаметры

валов сведем в таблицу 1.8.

Таблица 1.8 - Значения

диаметров валов

|

, мм , мм , мм , мм , мм , мм , мм , мм

|

|

|

|

|

22

|

20

|

28

|

50

|

1.5 РПМ-5.

Проектный расчет и проектирование моделей валов. Проектирование моделей

зубчатых колес и сборочной модели мотор-редуктора

.5.1

Проектный расчет тихоходного вала

Выбор материала вала

В

качестве материала вала выберем конструкционную сталь марки Сталь 35 по ГОСТ

1050-88 со следующими механическими характеристиками:  МПа,

МПа,  МПа,

МПа,  МПа,

МПа,  МПа,

МПа,  МПа.

МПа.

Определение

диаметра и длины выходного конца тихоходного вала

Эскиз

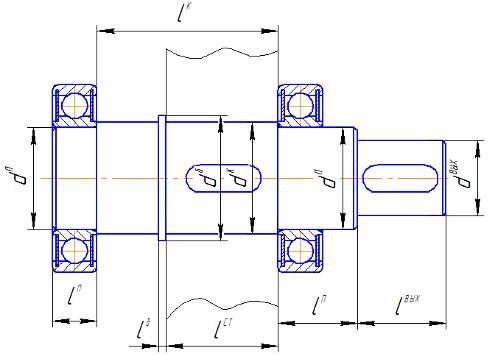

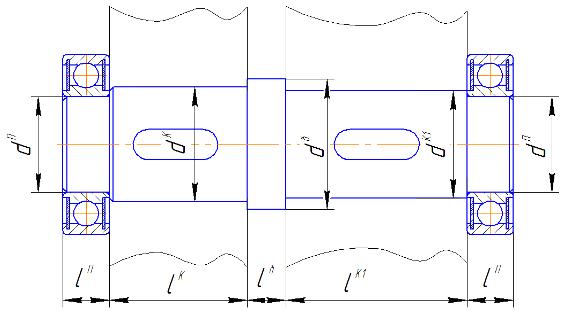

узла тихоходного вала представлен на рисунке 1.1.

Рисунок

1.1 - Эскиз тихоходного вала

Выходной

диаметр вала (п.1.4.1):  мм

мм

Длина

выходного участка вала:  мм.

мм.

Диаметр под подшипник:

, (1.23)

, (1.23)

мм.

мм.

Принимаем

диаметр вала под подшипник по ГОСТ 7242-70  мм.

мм.

Длина

вала под подшипник со стороны выходного конца вала:

, (1.24)

, (1.24)

мм.

мм.

Длина

вала под подшипник с другой стороны равна ширине подшипника  мм (таблица 1.9).

мм (таблица 1.9).

Диаметр

под колесо:

, (1.25)

, (1.25)

мм.

мм.

По

ГОСТ 6639-69 принимаем  мм.

мм.

Длину

вала под колесо конструктивно принимаем  мм.

мм.

Для

фиксации колеса на валу предназначается участок вала, называемый буртом, диаметр

которого равен:

, (1.26)

, (1.26)

мм.

мм.

Длина

бурта принимается из конструктивных соображений:  мм.

мм.

Длина

ступицы колеса (п.1.5.7):  мм.

мм.

Определение

основных сил, возникающих в зубчатом зацеплении

Силы,

приложенные к зубу прямозубой передачи, представлены на рисунке 1.2.

Рисунок

1.2 - Силы, приложенные к зубу прямозубой передачи

Тихоходная ступень

Окружная сила:

, (1.27)

, (1.27)

Н.

Н.

Радиальная

сила:

, (1.28)

, (1.28)

Н.

Н.

Быстроходная

ступень

Окружная

сила:

Н.

Н.

Радиальная

сила:

Н.

Н.

Предварительный выбор подшипников

Выбираем

радиальный подшипник с защитными шайбами 80211 по ГОСТ 7242-70 для  мм. Размеры подшипника представлены в таблице 1.9.

мм. Размеры подшипника представлены в таблице 1.9.

.5.2

Проектный расчет промежуточного вала

Выбор материала вала

В

нашем примере в качестве материала вала выберем конструкционную сталь марки

Сталь 35 по ГОСТ 1050-88 со следующими механическими характеристиками:  МПа,

МПа,  МПа,

МПа,  МПа,

МПа,  МПа,

МПа,  МПа.

МПа.

Определение

диаметра и длины выходного конца промежуточного вала

Эскиз

узла промежуточного вала представлен на рисунке 1.3.

Рисунок

1.3 - Эскиз промежуточного вала

Диаметр

под колесо тихоходной ступени (п.1.4.1):  мм.

мм.

Длина

вала под колесо равна ширине колеса тихоходного вала  мм.

мм.

Диаметр

под подшипник:

, (1.29)

, (1.29)

мм.

мм.

Принимаем

диаметр вала под подшипник по ГОСТ 7242-70  мм.

мм.

Длины

вала под подшипник с двух сторон равны ширине подшипника  мм (таблица 1.9).

мм (таблица 1.9).

Диаметр

под колесо тихоходной ступени:  мм.

мм.

Длина

вала под колесо тихоходной ступени равна длине ступицы колеса (п.1.5.7):  мм.

мм.

Для

фиксации колеса на валу предназначается участок вала, называемый буртом,

диаметр которого равен:

, (1.30)

, (1.30)

мм.

мм.

Длина

бурта принимается из конструктивных соображений:  мм.

мм.

Предварительный

выбор подшипников

Выбираем

радиальный подшипник с защитными шайбами 80205 по ГОСТ 8242-70 для  мм. Размеры подшипника представлены в таблице 1.9.

мм. Размеры подшипника представлены в таблице 1.9.

1.5.3

Проектный расчет быстроходного вала

Выбор материала вала

В

нашем примере в качестве материала вала выберем конструкционную сталь марки

Сталь 35 по ГОСТ 1050-88 со следующими механическими характеристиками:  МПа,

МПа,  МПа,

МПа,  МПа,

МПа,  МПа,

МПа,  МПа.

МПа.

Определение

диаметра и длины выходного конца быстроходного вала

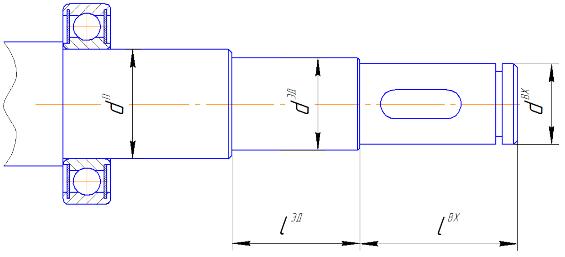

Эскиз

узла быстроходного вала представлен на рисунке 1.4.

Рисунок

1.4 - Эскиз быстроходного вала

Входной

диаметр вала (п.1.4.1):  мм.

мм.

Длина

входного участка вала конструктивно принимаем:  мм.

мм.

Входной

диаметр вала (п.1.4.1):  мм.

мм.

Длина

входного участка вала конструктивно принимаем:  мм.

мм.

Диаметр под подшипник рассчитаем по формуле 1.21:

мм.

мм.

Предварительный выбор подшипников

Выбираем

радиальный подшипник с защитными шайбами 80205 по ГОСТ 8242-70 для  мм. Размеры подшипника представлены в таблице 1.9.

мм. Размеры подшипника представлены в таблице 1.9.

Таблица 1.9 - Параметры подшипника

|

Вал

|

Обозначение

|

, мм , мм , мм , мм , мм , мм , мм , мм , кН , кН , кН , кН

|

|

|

|

|

|

|

ТВ

|

80211

|

55

|

100

|

21

|

2,5

|

43,6

|

25

|

|

ПВ

|

80205

|

25

|

52

|

15

|

1,5

|

14

|

6,95

|

|

БВ

|

80205

|

25

|

52

|

15

|

1,5

|

14

|

6,95

|

Диаметры и длины валов сведем в таблицу 1.10.

Таблица 1.10 - Значения диаметров и длины валов

|

Параметр

|

Промежуточный вал

|

Тихоходный вал

|

|

Диаметр входной (выходной),

мм

|

-

|

50

|

|

Длина диаметра входного

(выходного), мм

|

-

|

140

|

|

Диаметр под шестерню, мм

|

28

|

-

|

|

Длина диаметра под

шестерню, мм

|

116

|

-

|

|

Диаметр под колесо, мм

|

28

|

60

|

|

Длина диаметра под колесо,

мм

|

88

|

214

|

|

Диаметр буртика, мм

|

38

|

70

|

|

Длина диаметра буртика, мм

|

10

|

10

|

|

Диаметр под подшипник, мм

|

25

|

55

|

|

Длина диаметра под

подшипник, мм

|

15

|

77/21

|

1.5.4

Расчет подшипников на статическую грузоподъемность

Тихоходный вал

Требуемая базовая динамическая грузоподъемность шарикового радиального

однорядного подшипника:

, (1.31)

, (1.31)

где

- коэффициент, корректирующий ресурс в зависимости от

надежности,

- коэффициент, корректирующий ресурс в зависимости от

надежности,  ;

;

-

коэффициент, корректирующий ресурс в зависимости от особых свойств подшипника,

-

коэффициент, корректирующий ресурс в зависимости от особых свойств подшипника,  ;

;

- базовая

динамическая грузоподъемность подшипника, (таблица 1.9).

- базовая

динамическая грузоподъемность подшипника, (таблица 1.9).

Продолжительность

работы подшипника в миллионах оборотах равна:

, (1.32)

, (1.32)

где

- расчетный срок службы мотор-редуктора, ч (по

заданию);

- расчетный срок службы мотор-редуктора, ч (по

заданию);

- частота

вращения вала, мин-1.

- частота

вращения вала, мин-1.

млн.

оборотов.

млн.

оборотов.

Эквивалентные радиальные нагрузки:

, (1.33)

, (1.33)

где

- коэффициент вращения,

- коэффициент вращения,  ;

;

-

коэффициент радиальной статической нагрузки,

-

коэффициент радиальной статической нагрузки,  ;

;

-

коэффициент динамичности нагрузки,

-

коэффициент динамичности нагрузки,  ;

;

-

температурный коэффициент,

-

температурный коэффициент,  .

.

Н.

Н.

Требуемая

базовая динамическая грузоподъемность шарикового радиального однорядного

подшипника:

Н.

Н.

Определяем

долговечность подшипника:

, (1.34)

, (1.34)

ч.

ч.

Подшипник

80211 по ГОСТ 8242-70 пригоден.

Промежуточный вал

Продолжительность работы подшипника в миллионах оборотах равна:

млн.

оборотов.

млн.

оборотов.

Эквивалентные радиальные нагрузки:

Н.

Н.

Требуемая

базовая динамическая грузоподъемность шарикового радиального однорядного

подшипника:

Н.

Н.

Определяем

долговечность подшипника:

ч.

ч.

Подшипник

80205 по ГОСТ 8242-70 пригоден.

Быстроходный вал (вал электродвигателя)

Продолжительность работы подшипника в миллионах оборотах равна:

млн.

оборотов.

млн.

оборотов.

Эквивалентные радиальные нагрузки:

Н.

Н.

Требуемая

базовая динамическая грузоподъемность шарикового радиального однорядного

подшипника:

Н.

Н.

Определяем

долговечность подшипника:

ч.

ч.

Подшипник

80205 по ГОСТ 8242-70 пригоден.

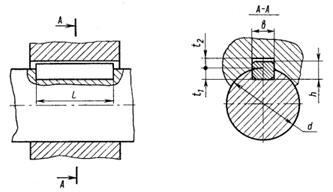

.5.5 Выбор

и проверочный расчет шпоночных соединений

Призматические шпонки, применяемые в проектируемых редукторах, проверяют

на смятие и срез (рисунок 1.5).

Рисунок 1.5 - Конструкция шпоночного соединения

Проверим шпонки на смятие:

, (1.35)

, (1.35)

где

- диаметр вала, мм;

- диаметр вала, мм;

- высота

шпонки, мм;

- высота

шпонки, мм;

- глубина

паза вала, мм;

- глубина

паза вала, мм;

-

расчетная длина шпонки,

-

расчетная длина шпонки,

мм;

мм;

-

допускаемое напряжение смятия,

-

допускаемое напряжение смятия,  Н/мм2

для стали,

Н/мм2

для стали,  Н/мм2 для чугуна.

Н/мм2 для чугуна.

Под

колесо быстроходного вала:

Н/мм2.

Н/мм2.

Под

колесо промежуточного вала:

Н/мм2.

Н/мм2.

Под колесо тихоходного вала:

Н/мм2.

Н/мм2.

Под выходной конец тихоходного вала:

Н/мм2.

Н/мм2.

Проверим

шпонки на срез:

, (1.36)

, (1.36)

где

- ширина шпонки, мм;

- ширина шпонки, мм;

-

стандартная длина шпонки, мм;

-

стандартная длина шпонки, мм;

-

допускаемое напряжение среза,

-

допускаемое напряжение среза,  Н/мм 2.

Н/мм 2.

Под

колесо быстроходного вала:

Н/мм2.

Н/мм2.

Под

колесо промежуточного вала:

Н/мм 2.

Н/мм 2.

Под колесо тихоходного вала:

Н/мм 2.

Н/мм 2.

Под выходной конец тихоходного вала:

Н/мм 2.

Н/мм 2.

Размеры

принятый шпонок представлены в таблице 1.11.

Таблица 1.11 - Параметры

выбранных шпонок

|

Вал

|

Диаметр вала , ммСечение шпонки, ммГлубина паза, ммДлина шпонки , ммСечение шпонки, ммГлубина паза, ммДлина шпонки  , мм , мм

|

|

|

|

|

|

вала вала  ступицы ступицы

|

|

|

|

|

|

Быстроходный вал (колесо)

|

22

|

12

|

8

|

5

|

3,3

|

16

|

|

Промежуточный вал (колесо)

|

28

|

8

|

7

|

4

|

3,3

|

25

|

|

Тихоходный вал (колесо)

|

60

|

18

|

11

|

7

|

4,4

|

50

|

|

Тихоходный вал (выходной

конец)

|

50

|

14

|

9

|

5,5

|

3,8

|

90

|

1.5.6

Конструирование зубчатых колес

Для колеса ведомого вала выбираем кованные колеса (рисунок 1.6), т.к

диаметр меньше 500 мм при мелкосерийном производстве. Заготовку получают из

круглого проката в штампах.

Рисунок 1.6 - Конструкция штампованных зубчатых колес

Колесо тихоходного вала

Основные размеры колеса представлены в таблице 1.6.

Толщина обода:

, (1.39)

, (1.39)

мм.

мм.

На

торцах зубчатого венца выполняют фаски:

.

.

Округляем

до стандартного значения  .

.

Диаметр ступицы наружный:

, (1.40)

, (1.40)

мм.

мм.

Длина ступицы:

, (1.41)

, (1.41)

мм.

мм.

Толщина диска:

, (1.42)

, (1.42)

мм.

мм.

Колесо промежуточного вала тихоходной ступени

Основные размеры колеса представлены в таблице 1.6.

Толщина обода:

мм.

мм.

На

торцах зубчатого венца выполняют фаски:  .

.

Округляем

до стандартного значения  .

.

Диаметр

ступицы наружный:  мм.

мм.

Длина

ступицы:  мм.

мм.

Толщина диска по формуле:

мм.

мм.

Колесо

промежуточного вала быстроходной ступени

Основные размеры колеса представлены в таблице 1.7.

Толщина обода:

мм.

мм.

На

торцах зубчатого венца выполняют фаски:  .

.

Округляем

до стандартного значения  .

.

Диаметр

ступицы наружный:  мм.

мм.

Длина

ступицы:  мм.

мм.

Толщина диска по формуле:

мм.

мм.

Колесо

быстроходного вала

Основные размеры колеса представлены в таблице 1.7.

Толщина обода:

мм.

мм.

На

торцах зубчатого венца выполняют фаски:  .

.

Округляем

до стандартного значения  .

.

Диаметр

ступицы наружный:  мм.

мм.

Длина

ступицы:  мм.

мм.

Толщина диска по формуле:

мм.

мм.

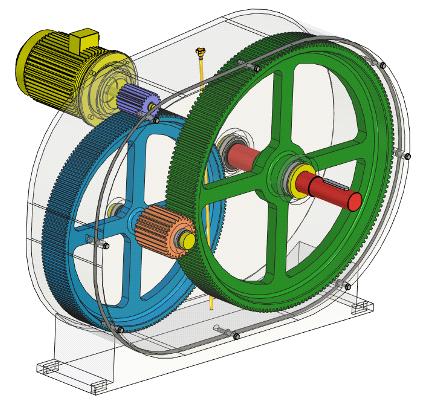

2.

Моделирование мотор-редуктора

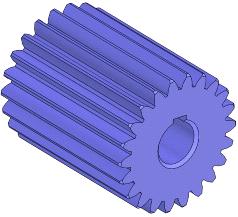

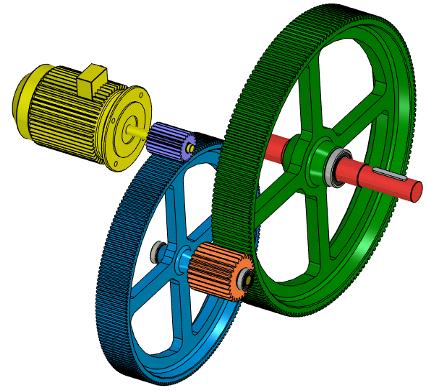

.1

Построение трехмерных моделей зубчатых колес

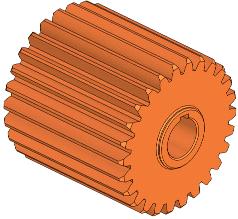

Рисунок 2.1 - Трехмерная модель зубчатого колеса быстроходного

вала

Рисунок 2.2 - Трехмерная модель зубчатого колеса

промежуточного вала быстроходной ступени

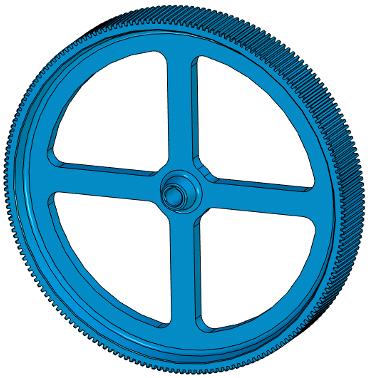

Рисунок 2.3 - Трехмерная модель зубчатого колеса

промежуточного вала тихоходной ступени

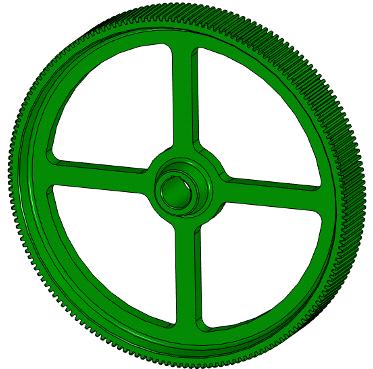

Рисунок 2.4 - Трехмерная модель зубчатого колеса тихоходного

вала

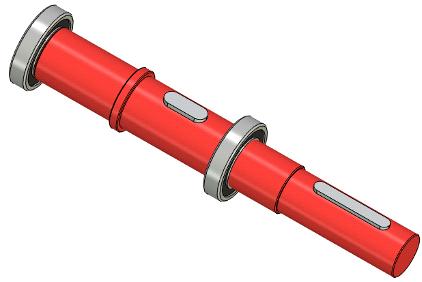

2.2

Построение трехмерных моделей валов

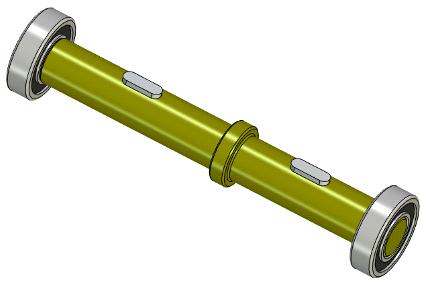

Рисунок 2.5 - Трехмерная модель промежуточного вала

Рисунок 2.6 - Трехмерная модель тихоходного вала

2.3

Построение 3D сборки

зубчатой передачи

.3.1

Трехмерная компоновка зубчатой передачи

Рисунок 2.7 - Трехмерная модель зубчатой передачи

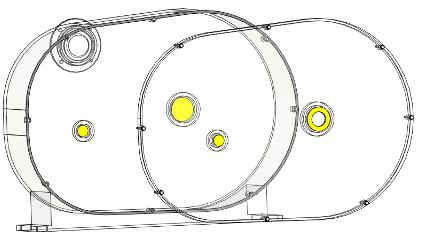

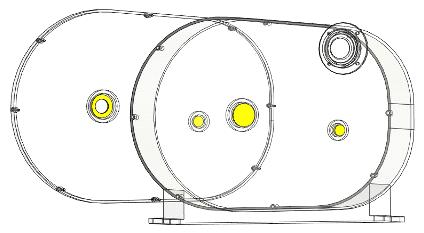

2.4

Построение 3D корпусных

деталей методом оболочки

Рисунок 2.8 - Трехмерная модель корпуса

Рисунок 2.9 - Трехмерная модель электродвигателя

2.6

Построение 3D сборки

мотор-редуктора

Рисунок 2.10 - Трехмерная модель мотор-редуктора

Заключение

редуктор электродвигатель кинематический

При выборе варианта конструкции необходимо изучить известные технические

решения и выполнить их анализ. максимально использовать унифицированные детали

и узлы. Для повышения технологичности и уменьшения трудоемкости изготовления

конструкции следует сокращать номенклатуру используемых стандартных и

нормализованных деталей и узлов. а также используемых материалов. Везде. где

возможно. следует применять в деталях форму тел вращения. технологически более

простую в изготовлении.

Для наиболее удачного размещения деталей и узлов рекомендуется

рассмотреть несколько вариантов конструкции проектируемого устройства. При этом

возможны существенные изменения первоначально разработанной конструкции и

выполненных расчетов. В качестве окончательного варианта конструктивного

решения выбирается наиболее удачная эскизная проработка проектируемого

устройства. обеспечивающая минимальные массово-геометрические параметры и

максимальную экономичность в эксплуатации.

При конструировании деталей следует стремиться к упрощению ее

конструкции, что приводит к снижению ее себестоимости.

Рационально спроектированное и правильно построенное устройство должно

быть прочным, долговечным. возможно дешевым и экономичным в работе. а также

безопасным для обслуживающих ее лиц. Этим основным требованиям должны

удовлетворять не только само устройство. но и каждая его деталь.

Список

источников

1. Расчеты деталей машин: Справ. пособие/А.В. Кузьмин. И.М.

Чернин. Б.С. Козинцов.- 3-е изд.. перераб. и доп.- Мн.: Выш. шк.. 1986.

2. Соломахо. В.Л. Приборостроение. Дипломное

проектирование: учебное пособие для высших учебных заведений / В.Л. Соломахо.

Р.И. Томилин. Л.Г. Юдовин. - Изд. 2. стер. - Минск: Дизайн ПРО. 2002.

. Справочник конструктора-приборостроителя. Детали

приборов / В.Л. Соломахо [и др.] -Минск: Вышэйшая школа. 1990. - 440 с.

. Анурьев. В.И. Справочник

конструктора-машиностроителя:

. в 3 т. / В.И. Анурьев. - 6-е изд.. перераб. и доп. -

М.: Машиностроение. 1982. - Т. 1-3.

. Решетов. Д.Н. Детали машин: учебник для студентов

машиностр. и механич. спец. вузов / Д.Н. Решетов. - Изд. 4-е. перераб.

. и доп. - М.: Машиностроение. 1989. - 496 с.

. Томилин. Р.И. Передачи зубчатые цилиндрические:

учебно-методическое пособие: в 2 т. / Р.И. Томилин. Б.В. Цитович. - Минск:

БГПА. 2014. - Ч. 2. Разработка эскизного и технического проекта. - 95 с.

. Зубчатые передачи: справочник / Е.Г. Гинзбург [и

др.]; под общ. ред. Н.Г. Гинзбурга. - 2-е изд.. перераб. и доп. - М.:

Машиностроение. 1980. - 416 с.

. Скойбеда. А.Т. Детали машин и основы конструирования

/ А.Т. Скойбеда. - 2-е изд.. перераб. - Минск: Вышэйшая школа. 2006. - 560 с.

. Дунаев. П.Ф. Конструирование узлов и деталей машин:

учебное пособие для машиностроительных вузов / П.Ф. Дунаев. О.П. Леликов. -

Изд. 1-е. перераб. - М.: Высшая школа.2008. - 496 с.

. Орлов. П.И. Основы конструирования:

справочно-методическоепособие: в 2 кн. / П.И. Орлов. - М.: Машиностроение.

1988. - Кн. 1. 2.

13. Допуски и посадки: справочник: в 2 ч. / В.Д. Мягков [и

др.]. - Л.: Машиностроение. 1983. - Ч. 1. - 543 с.

14. Кудрявцев. В.Н. Детали машин: учебник для студентов

машиностроительных специальностей вузов / В.Н. Кудрявцев. - Л.: Машиностроение.

Ленингр. отд-ние. 1980. - 464 с.

. Перель. Л.Я. Подшипники качения. Расчет.

проектирование и обслуживание опор: справочник / Л.Я. Перель. - М.:

Машиностроение. 1983. - 543 с.

. Комиссар. А.Г. Уплотнительные устройства опор

качения: справочник / А.Г. Комиссар. - М.: Машиностроение. 1979. - 702 с.

. Лариков. Е.А. Узлы и детали механизмов приборов:

Основы теории и расчета / Е.А. Лариков. Т.И. Вилевская. - М.: Машиностроение.

1974. - 328 с.

. Технологичность конструкции изделия: справочник /

Ю.Д. Амиров [и др.]; под. общ. ред. Ю.Д. Амирова. - 2-е изд.. перераб. и доп. -

М.: Машиностроение. 1990. - 268 с. - (Библиотека конструктора) .