Автоматизация производства коллиматора встроенного визира оптического устройства

ВВЕДЕНИЕ

коллиматор визир оптический

Представляемая выпускная квалификационная работа

выполнена на базе ОАО «Вологодский оптико-механический завод». Будучи

многопрофильным машиностроительным предприятием, завод осуществляет

производство сложной оптико-электронной, тепловизионной продукции,

оптико-электронных приборов медицинского и гражданского назначения.

Специфической продукцией предприятия являются прицельные приспособления

различного назначения, как военного, так и гражданского [1].

На предприятии внедрена и широко используется

система автоматизированного проектирования SolidWorks. В результате чего

существенно сократились затраты времени при постановке на производство новых

изделий. Кроме того, с помощью программы SolidWorks можно увидеть будущее изделие

со всех сторон в объеме и придать ему реалистичное отображение в соответствии с

выбранным материалом для предварительной оценки дизайна. Также на предприятии

внедрена система «КОМПАС - Автопроект», предназначенная для автоматизации

проектирования маршрутно-операционных технологических процессов механической

обработки деталей машиностроительного и приборостроительного производства.

«КОМПАС - Автопроект» обеспечивает эффективное проектирование техпроцессов,

формирование технологической документации, а также подготовку информации для

систем управления технологической подготовки производства.

На увеличение огневой эффективности танков и

боевых машин пехоты (БМП) большое воздействие оказывает обеспечение их

совершенными системами управления огнем (СУО). Сегодняшние СУО содержат

комбинированные (дневные и ночные) оптические прицелы с тепловизионными

камерами и встроенными лазерными дальномерами, стабилизаторы вооружения,

баллистические вычислители и различные датчики условий, позволяющие достаточно

объективно учитывать отличие нестандартных условий стрельбы от нормальных. Все

нынешние танки и БМП имеют дублированные системы управления огнем [2].

Коллиматорный прицел дает высокое обеспечение

скорости прицеливания - примерно в 2-3 раза больше, чем классические «мушечные»

так как при прицеливании необходимо совмещать всего две точки - красную

светящуюся метку, которую видно через окуляр и саму цель, при этом глаз

аккомодируется на расстоянии до цели [3]. Главная задача при изготовлении

данных прицелов поставлена сотрудникам предприятия на разработку систем

прицельного ведения огня, сверхбыстрого и сверхточного наведения оружия,

прицеливания в условиях незначительной видимости. В основном коллиматорные

прицелы используются для наведения на цель при небольших расстояниях и при

хороших погодных условиях, когда цель является подвижной, либо когда нет

времени для очень точного выстрела.

Тема выпускной квалификационной работы

актуальна, потому что в современном мире идет гонка вооружений.

Целью настоящей работы является автоматизированная

подготовка производства коллиматора встроенного визира оптического устройства.

. АНАЛИЗ СОСТОЯНИЯ ВОПРОСА. ЦЕЛЬ И ЗАДАЧИ ВКР

Прицельные приспособления подразделяются на

несколько основных: прицелы для дробовой стрельбы (мушки с прицельной планкой и

без), прицелы кольцевые предназначенные для стрельбы дробью и пулями, открытые

прицелы для стрельбы пулей (мушка и целик), прицелы оптического, диоптрические

назначения, коллиматорные прицелы и лазерные (лазерные целеуказатели).

Первое применение оптики в военном деле началось

с кольцевых прицелов, которые устанавливались на арбалеты и самострелы еще в

средние века. Он состоял из кольца закреплённым на ложе стрелкового оружия и

сушки установленной на другом конце ствола. Таким образом, прицельная линия

удлинялась более чем в 2 раза. Кольцевой прицел изображён на рисунке 1.

Рисунок 1 - Кольцевой прицел

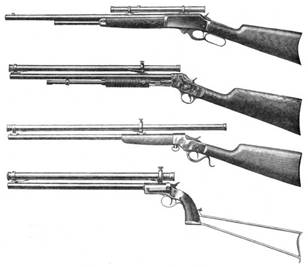

Одной из разновидностей таких прицелов являются

открытые (статические и подъемные), данный тип прицелов используется и наше

время на различных видах стрелкового оружия. Прицел состоит из мушки,

установленной на ствол, и целика разомкнутого сверху. Наглядный пример такого

прицела изображен на рисунке 2. При использовании механического прицела стрелок

испытывает определенные неудобства. Глаза быстро устают. Прорезь прицельной

планки или мушка видны расплывчато, нерезко, потому что человек не в состоянии

отчетливо наблюдать одновременно цель, мушку и прорезь, так как они

разноудалены от него. Глаз постоянно перестраивает зрительное усилие для

четкого видения этих точек, устает, и появляются слезы. Малейшая же неточность

в прицеливании приводит к плохой стрельбе.

Рисунок 2 - Прицельные приспособления А-101

Большое применение и развитие прицелы получили

чуть более 100 лет тому назад. На винтовки устанавливались телескопические

прицелы, длинна которых иногда была больше длинны ствола. Телескопические

прицелы представляли собой зрительную трубку с линзами, снабженные прицельными

сетками, дистанционными и угловыми шкалами. Такой вид прицелов изображен на

рисунке 3.

Рисунок 3 - Винтовки Стивенс с телескопическими

прицелами

Одним из следующих этапов развития военной

оптики стали оптические прицелы (ночного и дневного типа). Особо быстрое

развитие снайперских оптических прицелов началось после первой мировой войны, и

уже в 1949 году были разработаны первые прицелы, которые могли, менять

кратность увеличения. Оптический прицел времен второй мировой войны изображен

на рисунке 4. Оптические прицелы имеют ряд особенностей. В частности,

ограниченное поле зрения (что затрудняет целеотыскание) и постоянный диаметр

выходного зрачка. Размеры последнего должны быть не меньше размеров зрачка

глаза, который в зависимости от условий наблюдения изменяется от 2 до 8 мм.

Кроме того, при наблюдении через оптический прицел зрачок глаза необходимо

совмещать с выходным зрачком прибора, иначе могут быть ошибки в прицеливании.

Рисунок 4 - Оптический прицел на винтовке SMLE

Mk.III

Современные оптические прицелы состоят из

объектива (системой из двух и более линз), оборачивающей системы, прицельной

сетки, окуляра, механизма корректировки горизонтальной и вертикальной поправки,

и корпуса. Также существуют различные модификации, включающие в себя установку

дальномера, телевизионной камеры и подсветки. Один из видов современного

оптического прицела изображён на рисунке 5.

Рисунок 5 - Цифровой оптический прицел

Дальнейшее развитие цифровых технологий привело

к созданию уникально нового прицела, который позволял целиться обоими глазами,

при этом увеличивая углы обзора. В основу конструкции заложен принцип

коллимации света, за что и получили данные прицелы название коллиматорные.

Общей чертой всех коллиматоров является отсутствие фокусировки (она им просто

не нужна) и возможность расположить его на любом расстоянии от глаза стрелка.

Коллиматоры могут обладать сменными прицельными метками, что облегчает прицеливание

и ввод поправок на расстояние или упреждение (в случае движущейся цели) [4].

Коллиматор представляет собой длиннофокусный объектив, в котором установлена

марка, подсвечиваемая специальным устройством. Она имеет вид точечной диафрагмы

или сетки с необходимой служебной информацией. Коллиматоры делятся на 2 вида:

открытого и закрытого типа. Коллиматорные прицелы изображены на рисунке 6.

Рисунок 6 - Коллиматорные прицелы открытого типа

(сверху) и закрытого типа (снизу)

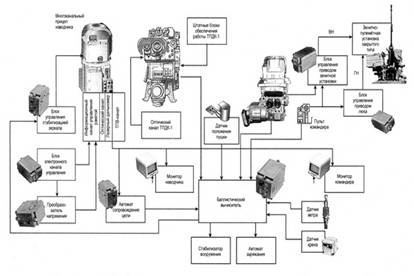

С развитием прицелов военная оптика стала

применяться на боевых машинах. Начиная от обычных танковых прицелов времен

второй мировой войны и заканчивая целыми системами, включающие в себя

многочисленные электрические приборы и автоматические приборы. Одой из таких

систем называется “Система управления огнем”. Они включают в себя оптические

прицелы (дневного и ночного типа) с тепловизионными камерами и дальномерами,

баллистические вычислители, стабилизаторы вооружения и датчики условий,

конструкция и технология которых должна отвечать высоким требованиям точности и

качества, которые напрямую влияет на эффективность ведения стрельбы и

выживаемости танка (боевой машины) в бою. Один из вариантов системы изображен

на рисунке 7.

Рисунок 7 - Схема системы управления огнем

Целью ВКР является автоматизация

конструкторско-технологической подготовки производства коллиматора встроенного

визира оптического устройства. Из данной цели выделим основные задачи работы.

Разработка методики автоматизированной

разработки конструкции и технологии изготовления узла коллиматора встроенного

визира оптического устройства.

Автоматизированная разработка конструкций узла

коллиматора встроенного визира оптического устройства;

разработка трехмерных геометрических моделей и

чертежей коллиматора встроенного визира оптического устройства;

разработка конструкторской документации

коллиматора встроенного визира оптического устройства.

Автоматизированный инженерный анализ элементов

конструкции коллиматора встроенного визира оптического устройства:

использование трехмерных моделей для расчета

изделий методами имитационного моделирования;

расчет напряженно-деформированного состояния в

системе Simulation/works.

Автоматизированная разработка технологии

изготовления и сборки коллиматора встроенного визира оптического устройства:

привести описание конструкции и назначения

детали;

провести анализ технологичности конструкции

детали;

обосновать метод изготовления и форму заготовки;

разработать план (маршрут) обработки;

выбрать типовое технологическое оборудование и

типовых универсальных приспособлений;

провести предварительное нормирование времени

операций.

Автоматизированная разработка обработки детали

на станке с ЧПУ.

2. РАЗРАБОТКА МЕТОДИКИ АВТОМАТИЗИРОВАННОЙ

РАЗРАБОТКИ КОНСТРУКЦИИ И ТЕХНОЛОГИИ ИЗГОТОВЛЕНИЯ УЗЛА КОЛЛИМАТОРА ВСТРОЕННОГО

ВИЗИРА ОПТИЧЕСКОГО УСТРОЙСТВА

.1 Описание работы визира оптического устройства

Прицел 1Г46 состоит из нескольких частей, каждая

из которых является функционально завершенным блоком [5].

Основой прицела является корпус визира, к

которому при помощи винтов крепятся корпуса других составляющих: оптического

блока, блока лазерного дальномера (блока Д), блока измерителя временных

интервалов (блока ИВИ), стабилизирующего блока, информационного блока

лазерно-лучевого канала управления (конструктивно расположен в приборе, но

входит в состав комплекса управляемого вооружения), головки и пульта

управления.

Стабилизирующий блок и пульт управления крепятся

к нижней части корпуса визира, а головка, блок Д и информационный блок - в

верхнюю.

В оптическом блоке размещены оптические детали

визуального канала, часть органов управления, а также электрическая схема, что

обеспечивает работу электромеханических устройств и передачу электрических

сигналов.

В стабилизирующем блоке закреплены

гиростабилизатор, узел нижнего зеркала, которым проводится наведения в

горизонтальной плоскости, привод верхнего зеркала, осуществляет связь

гиростабилизатора с зеркалом, закрепленным в головке, и механизмы выверки

прицела-дальномера по направлению и высоте. А также электронные реле системы

обогрева.

Стабилизирующий блок - двухосный силовой

гиростабилизатор на поплавковых гироскопах. Стабилизирующий блок совместно с

главным зеркалом головки, электроблоком и пультом управления наводчика образуют

замкнутую цепь регулирования, что обеспечивает независимую от вооружения (пушки

и спаренного пулемета) стабилизацию поля зрения и наведения стабилизированной

линии прицеливания в горизонтальной и продольно-вертикальной плоскостях. Стабилизирующий

блок приведен на рисунке 8.

Рисунок 8 - Стабилизирующий блок

Стабилизация поля зрения по высоте происходит за

счет вращения вокруг горизонтальной оси с помощью главного зеркала головки,

которое кинематически связано с параллелограммным приводом и с платформой

гиростабилизатора.

Стабилизация поля зрения по направлению

происходит за счет вращения вокруг вертикальной оси блока зеркал,

расположенного на корпусе стабилизирующего блока, и кинематически связанного с

осью вращения внешней рамы гиростабилизатора. Блок зеркал - цельный блок из

зеркала (снизу) и пластины (сверху). Ленточная передача выполнена в виде

восьмерки для обеспечения вращения блока зеркал в сторону, противоположную

вращению внешней рамы гиростабилизатора [5].

Двухосный гиростабилизатор система из двух

одноосных гиростабилизаторов, что имеют две взаимоперпендикулярных оси

стабилизации: первая - по оси вращения внутренней рамы (по высоте), вторая - по

оси вращения наружной рамы карданового подвеса.

Каждый гиростабилизатор, или точнее, канал,

содержащий чувствительный элемент - поплавковый гироскоп, датчик угла

прецессии, датчик момента, усилитель, двигатель стабилизации.

Рама двухосного гиростабилизатора

(стабилизирующего блока) - стабилизирована относительно двух осей. Платформа

выполнена в виде прямоугольного параллелепипеда. На платформе (конкретнее, в

корпусе платформы) установлено два двухступенчатые поплавковые гироскопы, таким

образом, что в исходном положении гиростабилизатора ось чувствительности

(измерительная ось) каждого гироскопа параллельна определенной оси карданового

подвеса гиростабилизатора.

Осью чувствительности двухступенчатого

поплавкового гироскопа является ось, перпендикулярная осям ротора (главная ось

гироскопа, по которой направлен вектор собственного кинетического момента Н) и

камеры (поплавка). При этом векторы собственных кинетических моментов (Н)

двухстепенных поплавковых гироскопов направлены навстречу друг другу. Гироскоп

является чувствительным элементом канала стабилизации по оси вращения наружной

рамы карданового подвеса гиростабилизатора (по направлению), то есть

обеспечивает стабилизацию поля зрения и наведения линии прицеливания в

горизонтальной плоскости, в связи с чем в обозначении его элементов, так же,

как и элементов канала стабилизации, присутствует буква «Г» (ДУГН, ДМГН тому

подобное). Гироскоп является чувствительным элементом канала стабилизации по

оси вращения внутренней рамы (платформы), которая называется «гирорама», то

есть обеспечивает стабилизацию поля зрения и наведения линии прицеливания по

высоте (в продольно-вертикальной плоскости), в связи с чем в обозначении его

элементов и элементов канала стабилизации присутствует буква «В» (ДУВР, ДМВН)

Каждый из гироскопов имеет датчик угла

процессии, который через свой канал усилителя стабилизации электрически связан

с управляющими обмотками двигателя стабилизации по оси, которая совпадает с

осью чувствительности данного гироскопа.

Согласно функционально-кинематической схемы,

канал стабилизации по направлению (горизонтали) включает датчик угла процессии

поплавкового гироскопа - ДУГР (датчик угла горизонтального разгрузки -

обозначения элементов в соответствии с эксплуатационной документацией),

усилитель разгрузки - УМГР (усилитель мощности горизонтального разгрузки) и

двигатель стабилизации - ДМГР (моментный двигатель горизонтального разгрузки).

Рама прицела 1Г46 изображена на рисунке 9.

Рисунок 9 - Рама прицела 1Г46

Канал стабилизации по высоте

(продольно-вертикальная плоскость) включает датчик угла процессии поплавкового

гироскопа - ДУВР (датчик угла вертикального разгрузки), усилитель разгрузки -

УМВР. (усилитель мощности вертикального разгрузки) и двигатель стабилизации -

ДМВР (моментный двигатель вертикального разгрузки). Усилители разгрузки УМГР и

УМВР находятся в электроблоке.

Наведение линии прицеливания (визирования) по

высоте и направлению осуществляется с помощью пульта управления - ПУ. Наведение

по высоте производится поворотом рукояток пульта управления вокруг горизонтальной

оси («на себя», «от себя»), а наведение по направлению - разворотом всего

пульта управления вокруг вертикальной оси.

При этом вращаются расположенные в пульте

управления потенциометры, от величины угла поворота которых зависят значения

электрических сигналов, которые поступают на соответствующие усилители

наведения - УМВН (усилитель мощности вертикального наведения) и УМГН (усилитель

мощности горизонтального наведения), которые находятся в составе электроблока

прицела. Усиленные в соответствующих усилителях электрические сигналы наведения

поступают на обмотки управления датчиков момента - ДМВН (моментный двигатель

вертикального наведения), что находится на оси процессии поплавкового гироскопа

и ДМГН (моментный двигатель горизонтального наведения), что находится на оси

процессии поплавкового гироскопа.

С осями карданового подвеса гиростабилизатора

связанные роторы датчиков углов наведения линии прицеливания (визирования). На

оси вращения наружной рамы находится ротор датчика угла горизонтального наведения

- ДУГН, статор которого связан с корпусом стабилизирующего блока, а через него

и корпус прибора - с башней танка. На горизонтальной оси вращения платформы

(гирорамы) находится ротор датчика угла вертикального наведения - ДУВН, статор

которого установлен в корпусе правого рычага, который через параллелограмный

привод связан с пушкой.

Указанные датчики вырабатывают электрические

сигналы Uдугн и Uдувн, пропорциональные углам рассогласования между линией

прицеливания (визирования) и осью канала ствола пушки в горизонтальной и

продольно - вертикальной плоскостях [5].

Эти сигналы через цепи коммутации поступают на

сумматор танкового баллистического вычислителя, где суммируются (с учетом фазы)

с производимыми электрическими сигналами Uβ и

Uа, пропорциональны углам предубеждение (β) и

прицеливание (а).

Как чувствительные элементы данного двухосного

гиростабилизатора, использованы двухступенчатые поплавковые гироскопы. Элементы

комплектации: гиромотор ГМА-4 применен в качестве датчика угла процессии;

индукционный датчик типа 15Д-32 - датчик момента (двигателя наведение);

моментный двигатель переменного тока АДФМ-250. Таким образом, элементами, ДУВР

и ДУГР, есть индукционные датчики 15Д-32. Они же применены как датчики углов

наведения линии прицеливания ДУВН и ДУГН.

ДМВН и ДМГН есть двигатели наведения АДФМ-250, а

векторами Н обозначены направления собственных кинетических моментов роторов

гиромоторов ГМА-4, находящихся в камерах (поплавках).

В качестве безредукторного двигателя

стабилизации ДМГР, который установлен на оси внешней рамы карданового

подвесагиростабилизатора, применяется двухфазный асинхронный моментный

двигатель переменного тока АДФМ-1000. Его ротор связан с корпусом наружной

рамы, а статор установлен в днище корпуса стабилизирующего блока.

В качестве безредукторного двигателя

стабилизации ДМВР, который установлен на оси внутренней рамы (платформы)

карданового подвеса гиростабилизатора, применяется двухфазный асинхронный

моментный двигатель переменного тока АДФМ-800. Его ротор связан с платформой, а

статор установлен в корпусе правого рычага.

Процессы стабилизации поля зрения и

стабилизированного наведения линии прицеливания 1Г46, связанные со

стабилизацией платформы и ее стабилизированными поворотами в горизонтальной и

продольно-вертикальной плоскостях.

Рассмотрим, как происходит стабилизация по оси

наружной рамы, то есть стабилизация поля зрения по направлению. При появлении

начального момента относительно оси внешней рамы поплавок, поплавкового

гироскопа и датчик угла процессии ДУГР выдает сигнал управления на усилитель

УМГР. С выхода усилителя напряжение поступает на управляющие обмотки двигателя

стабилизации ДМГР, который развивает момент, противоположный по направлению и

равный по величине начального момента.

Аналогично происходит стабилизация поля зрения

по высоте. При этом задействован цепочку ДУВР-УМВР. - ДМВР.

Наведения стабилизированной линии прицеливания

(визирования) 1Г46 по направлению, то есть стабилизированный поворот платформы

(вместе с внешней рамой карданового подвеса) по горизонтали осуществляется

двигателем наведения (датчиком момента) ДМГН при подаче на его обмотку

управляющего электрического сигнала с усилителя наведения УМГН. Возникающий при

этом относительно оси процессии (параллельной оси внутренней рамы

гиростабилизатора) поплавкового гироскопа электромагнитный момент определяет

величину и направление угловой скорости поворота (процессии) платформы вокруг

вертикальной оси (по горизонтали).

Наведения стабилизированной линии прицеливания

(визирования) по высоте происходит аналогичным образом, но сигнал с усилителя

наведения УМВН поступает на двигатель наведение ДМВН, который создает момент

относительно оси процессии (параллельной оси наружной рамы гиростабилизатора)

поплавкового гироскопа.

Этот момент вызывает процессионный движение

внутренней рамы (платформы) карданового подвеса гиростабилизатора вокруг своей

(горизонтальной) оси, то есть происходит поворот платформы в вертикальной

плоскости (по высоте).

При повороте корпуса пульта управления вокруг

вертикальной оси по или против часовой стрелки до углов 25-27° относительно

среднего (нулевого) положения, а рукояток пульта управления вокруг

горизонтальной оси (на себя или от себя) до углов 27-29° относительно среднего

положения. Происходит плавное изменение угловой скорости наведения

стабилизированной линии прицеливания по направлению и по высоте от 0,05 до 1

°/сек. С увеличением указанных углов происходит скачкообразное изменение

угловой скорости наведения линии прицеливания по направлению и высоте до

значения максимальной угловой скорости наведения 3°/сек. При дальнейшем

повороте корпуса (рукояток) пульта управления до упоров цепи наведения

электроблока формируют электрический сигнал «27В Переброс», и происходит

скачкообразное изменение угловой скорости наведения стабилизированной линии

прицеливания до скорости опрокидывания 16-24°/сек [5].

При повороте корпуса пульта управления к упорам

пороговый устройство в составе электроблока вырабатывает электрический сигнал

«27В Переброс», по которому на вход усилителя УМГР подается дополнительный

электрический сигнал, который после усиления поступает на ДМГР. ДМГР создает по

оси наружной рамы карданового подвеса гиростабилизатора момент, под действием

которого поплавок поплавкового гироскопа отклоняется в сторону одного из двух

подпружиненных упоров в корпусе поплавкового гироскопа. ДУГР при этом выдает

электрический сигнал, который равен дополнительному, но обратный по фазе. При

взрывании на входе УМГР дополнительного сигнала и сигнала ДУГР момент ДМГР

снимается, и поплавок поплавкового гироскопа воспринимает влияние упругой силы

сжатой пружины одного из упоров. Указанное действие вызывает появление

гироскопического момента, который приложен к корпусу поплавкового гироскопа, то

есть проявляется в виде пары сил, приложенных к подшипникам опоры поплавкового

гироскопа. Данная пара сил стремится вращать корпус поплавкового гироскопа, что

приводит к вращению (поворота) платформы, в которой он установлен, вокруг

вертикальной оси, то есть вокруг оси наружной рамы. Через ленточную передачу

указанный поворот платформы (вместе с внешней рамой) передается на блок зеркал,

что приводит к перемещению по горизонтали (по направлению) стабилизированной

линии прицеливания (визирования) прицела 1Г46 со скоростью опрокидывания.

В стабилизирующем блоке также расположены

рукоятка, привода арретировального устройства и механизмы выверки линии

прицеливания по высоте и направлению. По принятой классификации стабилизирующий

блок является арретированым устройством совмещенной действия с ручным

управлением.

Арретирование платформы проводится для

обеспечения жесткой связи платформы и, соответственно, линии прицеливания

прибора с пушкой и башней танка при ее согласованном положении. Для платформы

на ее осях вращения (собственная ось вращения - горизонтальная, ось внешней

рамы - вертикальная) есть кулачки со специальным профилем и пазом, механизмы

вертикального и горизонтального, штоки которых в момент арретирования заходят в

пазы соответствующих кулачков.

Шток каждого арретира выдвигается при повороте

рукоятки. При повороте рукоятки вращательное движение передается через зубчатый

редуктор и карданные валики и соответствующим рычагом каждого арретира

превращается в поступательное движение штока.

Вертикальный арретир через механизм выверки

линии прицеливания по высоте и параллелограмный привод жестко связан с пушкой.

При арретированном положении платформы линия

прицеливания 1Г46 жестко связана параллелограммным приводом с пушкой.

Горизонтальный арретир через механизм выверки

линии прицеливания по направлению (Г) жестко связан с корпусом стабилизирующего

блока, а следовательно - с башней танка.

Вертикальный арретир через механизм выверки

линии прицеливания по высоте и параллелограмный привод жестко связан с пушкой.

При арретированном положении платформы линия

прицеливания 1Г46 жестко связана параллелограммным приводом с пушкой.

Горизонтальный арретир через механизм выверки

линии прицеливания по направлению (Г) жестко связан с корпусом стабилизирующего

блока, а, следовательно, с башней танка.

Механизмами выверки линии прицеливания прибора

по высоте и направлению производится компенсация рассогласования линии

прицеливания с осью канала ствола пушки, который возникает после монтажа 1Г46 в

танк и в процессе эксплуатации.

Цель выверки - развороты главного зеркала

головки и нижнего зеркала (блока зеркал) стабилизирующего блока достигается

разворотом гирорамы по горизонтали и по высоте. Для этого механизмы

вертикального и горизонтального установлены не непосредственно в корпусах

правого рычага и стабилизирующего блока, а на поворотных кронштейнах, которые

проворачиваются при вращении ключом выверки соответствующего механизма.

В состав каждого механизма выверки входит

червячная передача, червячное колесо которой имеет эксцентриковый поводок.

При вращении червячного колеса эксцентриковый

поводок разворачивает кронштейн с механизмом соответствующего арретира.

Двухосный гироскопический стабилизатор 1Г46

обеспечивает независимую от вооружения стабилизацию поля зрения и наведения

стабилизированной линии прицеливания в диапазоне углов от -15° до +20° в продольно-вертикальной

плоскости, и от -8° до +8° в горизонтальной плоскости (по направлению).

Погрешность стабилизации линии прицеливания

(визирования) при движении танка по пересеченной местности не превышает 0,7

угловых минут (0,2 мрад), а угловая скорость ухода линии прицеливания

(центральной прицельной марки) при стабилизированном наблюдении в условиях

колебания танка на пересеченной местности не превышает 0,7°/мин.

Пульт управления задает направление и скорость

наведения линии визирования в пространстве. На рукоятках пульта расположены

кнопки: измерения дальности, выстрела из пушки и выстрела из пулемета.

Блок Д предназначен для формирования и выдачи

импульса излучения передатчика и приема импульса, отраженного от цели.

Блок ИВИ предназначен для преобразования

интервала времени между импульсом передатчика и импульсом, отраженным от цели

на код дальности.

В блок ИВИ также входит цифровой индикатор,

который позволяет наводчику одновременно с целью видеть измеренную дальность в

метрах. Наблюдение за полем боя, и прицеливание осуществляются через визуальный

канал прибора наведения прицела-дальномера.

Для удобства наблюдения визуальный канал имеет

плавное изменение кратности увеличения, окуляр, имеющий диоптрийная наводка по

глазу наблюдателя. Кроме того, в поле зрения прицела-дальномера может вводиться

светофильтр, предохраняющий глаз наблюдателя от солнечного и лазерного

излучения.

Дальность до выбранной цели измеряется

прицелом-дальномером. Управление ведется от кнопки на рукоятке пульта

управления. Временной интервал между моментом излучения передатчика и

импульсом, отраженным от цели, преобразуется измерителем временных интервалов

(блоком ИВИ) для ввода в баллистический вычислитель и для высвечивания

дальности в поле зрения наводчика.

В режиме «Аварийный», когда не работает

баллистический вычислитель, дальность вводится вручную перемещением сетки с

прицельными шкалами и шкалой боковых поправок от маховика пульта управления.

Деление шкалы дальности выбранного снаряда,

соответствует измеренному дальности, поднимается до горизонтального штриха

неподвижной сетки [5].

Прицеливание проводится соединением с целью

пересечения вертикального штриха с горизонтальным штрихом шкалы боковых

поправок.

В центре поля зрения находится центральная

прицельная марка в виде угольника.

Вниз от центральной прицельной марки идет

вертикальный штрих с делениями - шкала углов прицеливания для пулемета.

От центральной прицельной марки вправо отходит

кривая штриховая линия с делениями, есть также шкале прицеливания для пулемета,

учитывает базу установки пулемета относительно прицела на танке по высоте и

направлению.

Цена одного малого деления шкалы соответствует

дальности 100м, цифры соответствуют дальностям в сотнях метров.

В стороны от центральной прицельной марки идут

шкалы углов бокового упреждения, состоящие из штрихов и угольников для

прицеливания при стрельбе с боковым упреждением в случае отсутствия

автоматического выработки его в системе.

В верхней части поля зрения расположены:

горизонтальный штрих и прицельные шкалы для каждого типа снаряда (бронебойного,

осколочно-фугасного - кумулятивного - К).

Цена одного малого деления - 200 м для

бронебойного и 100 м - для остальных типов снарядов. Цифры соответствуют

дальности в сотнях метров.

Слева от вертикального штриха расположена дальномерная

шкала с базой по цели 2,5 м.

В нижней части поля зрения расположены

светоиндикаторы: слева зеленый - сигнал готовности пушки к стрельбе; справа

красный - сигнал целеуказания, дублированного управления командиром или

включения тумблера «АВАРИЙНЫЙ ПОВОРОТ» механиком-водителем.

В центре нижней части поля зрения высвечивается

тип снаряда и измеренная дальность [5].

При работе прицела в аварийном режиме (ручной

ввод дальности вращением маховика пульта управления) шкалы углов прицеливания,

а также шкала углов бокового упреждения, расположенные на подвижной сетке,

перемещаются в поле зрения прицела относительно неподвижных горизонтального

штриха и центральной прицельной марки. Изображения прицела с разных сторон,

приведены на рисунках 10-12.

<https://translate.google.com/?q=%D0%9A%0A%D0%92%D0%B5%D1%80%D1%82%D0%B8%D0%BA%D0%B0%D0%BB%D1%8C%D0%BD%D0%B8%D0%B9%20%D0%B0%D1%80%D0%B5%D1%82%D0%B8%D1%80%20%D1%87%D0%B5%D1%80%D0%B5%D0%B7%20%D0%BC%D0%B5%D1%85%D0%B0%D0%BD%D1%96%D0%B7%D0%BC%20%D0%B2%D0%B8%D0%B2%D1%96%D1%80%D1%8F%D0%BD%D0%BD%D1%8F%20%D0%BB%D1%96%D0%BD%D1%96%D1%97%20%D0%BF%D1%80%D0%B8%D1%86%D1%96%D0%BB%D1%8E%D0%B2%D0%B0%D0%BD%D0%BD%D1%8F%20%D0%BF%D0%BE%20%D0%B2%D0%B8%D1%81%D0%BE%D1%82%D1%96%20%D1%96%20%D0%BF%D0%B0%D1%80%D0%B0%D0%BB%D0%B5%D0%BB%D0%BE%D0%B3%D1%80%D0%B0%D0%BC%D0%BD%D0%B8%D0%B9%20%D0%BF%D1%80%D0%B8%D0%B2%D0%BE%D0%B4%20%D0%B6%D0%BE%D1%80%D1%81%D1%82%D0%BA%D0%BE%20%D0%BF%D0%BE%D0%B2%27%D1%8F%D0%B7%D0%B0%D0%BD%D0%B8%D0%B9%20%D1%96%D0%B7%20%D0%B3%D0%B0%D1%80%D0%BC%D0%B0%D1%82%D0%BE%D1%8E.%0A%0A%D0%9F%D1%80%D0%B8%20%D0%B7%D0%B0%D0%B0%D1%80%D0%B5%D1%82%D0%BE%D0%B2%D0%B0%D0%BD%D0%BE%D0%BC%D1%83%20%D0%BF%D0%BE%D0%BB%D0%BE%D0%B6%D0%B5%D0%BD%D0%BD%D1%96%20%D0%BF%D0%BB%D0%B0%D1%82%D1%84%D0%BE%D1%80%D0%BC%D0%B8%20%D0%BB%D1%96%D0%BD%D1%96%D1%8F%20%D0%BF%D1%80%D0%B8%D1%86%D1%96%D0%BB%D1%8E%D0%B2%D0%B0%D0%BD%D0%BD%D1%8F%201%D0%9346%20%D0%B6%D0%BE%D1%80%D1%81%D1%82%D0%BA%D0%BE%20%D0%BF%D0%BE%D0%B2%27%D1%8F%D0%B7%D0%B0%D0%BD%D0%B0%20%D0%BF%D0%B0%D1%80%D0%B0%D0%BB%D0%B5%D0%BB%D0%BE%D0%B3%D1%80%D0%B0%D0%BC%D0%BD%D0%B8%D0%BC%20%D0%BF%D1%80%D0%B8%D0%B2%D0%BE%D0%B4%D0%BE%D0%BC%20%D1%96%D0%B7%20%D0%B3%D0%B0%D1%80%D0%BC%D0%B0%D1%82%D0%BE%D1%8E.%0A%0A%D0%93%D0%BE%D1%80%D0%B8%D0%B7%D0%BE%D0%BD%D1%82%D0%B0%D0%BB%D1%8C%D0%BD%D0%B8%D0%B9%20%D0%B0%D1%80%D0%B5%D1%82%D0%B8%D1%80%20%D1%87%D0%B5%D1%80%D0%B5%D0%B7%20%D0%BC%D0%B5%D1%85%D0%B0%D0%BD%D1%96%D0%B7%D0%BC%20%D0%B2%D0%B8%D0%B2%D1%96%D1%80%D1%8F%D0%BD%D0%BD%D1%8F%20%D0%BB%D1%96%D0%BD%D1%96%D1%97%20%D0%BF%D1%80%D0%B8%D1%86%D1%96%D0%BB%D1%8E%D0%B2%D0%B0%D0%BD%D0%BD%D1%8F%20%D0%BF%D0%BE%20%D0%BD%D0%B0%D0%BF%D1%80%D1%8F%D0%BC%D1%83%20(%D0%93)%20%D0%B6%D0%BE%D1%80%D1%81%D1%82%D0%BA%D0%BE%20%D0%BF%D0%BE%D0%B2%27%D1%8F%D0%B7%D0%B0%D0%BD%D0%B8%D0%B9%20%D1%96%D0%B7%20%D0%BA%D0%BE%D1%80%D0%BF%D1%83%D1%81%D0%BE%D0%BC%20%D1%81%D1%82%D0%B0%D0%B1%D1%96%D0%BB%D1%96%2>

<https://www.bing.com/translator/?text=%D0%9A%0A%D0%92%D0%B5%D1%80%D1%82%D0%B8%D0%BA%D0%B0%D0%BB%D1%8C%D0%BD%D0%B8%D0%B9%20%D0%B0%D1%80%D0%B5%D1%82%D0%B8%D1%80%20%D1%87%D0%B5%D1%80%D0%B5%D0%B7%20%D0%BC%D0%B5%D1%85%D0%B0%D0%BD%D1%96%D0%B7%D0%BC%20%D0%B2%D0%B8%D0%B2%D1%96%D1%80%D1%8F%D0%BD%D0%BD%D1%8F%20%D0%BB%D1%96%D0%BD%D1%96%D1%97%20%D0%BF%D1%80%D0%B8%D1%86%D1%96%D0%BB%D1%8E%D0%B2%D0%B0%D0%BD%D0%BD%D1%8F%20%D0%BF%D0%BE%20%D0%B2%D0%B8%D1%81%D0%BE%D1%82%D1%96%20%D1%96%20%D0%BF%D0%B0%D1%80%D0%B0%D0%BB%D0%B5%D0%BB%D0%BE%D0%B3%D1%80%D0%B0%D0%BC%D0%BD%D0%B8%D0%B9%20%D0%BF%D1%80%D0%B8%D0%B2%D0%BE%D0%B4%20%D0%B6%D0%BE%D1%80%D1%81%D1%82%D0%BA%D0%BE%20%D0%BF%D0%BE%D0%B2%27%D1%8F%D0%B7%D0%B0%D0%BD%D0%B8%D0%B9%20%D1%96%D0%B7%20%D0%B3%D0%B0%D1%80%D0%BC%D0%B0%D1%82%D0%BE%D1%8E.%0A%0A%D0%9F%D1%80%D0%B8%20%D0%B7%D0%B0%D0%B0%D1%80%D0%B5%D1%82%D0%BE%D0%B2%D0%B0%D0%BD%D0%BE%D0%BC%D1%83%20%D0%BF%D0%BE%D0%BB%D0%BE%D0%B6%D0%B5%D0%BD%D0%BD%D1%96%20%D0%BF%D0%BB%D0%B0%D1%82%D1%84%D0%BE%D1%80%D0%BC%D0%B8%20%D0%BB%D1%96%D0%BD%D1%96%D1%8F%20%D0%BF%D1%80%D0%B8%D1%86%D1%96%D0%BB%D1%8E%D0%B2%D0%B0%D0%BD%D0%BD%D1%8F%201%D0%9346%20%D0%B6%D0%BE%D1%80%D1%81%D1%82%D0%BA%D0%BE%20%D0%BF%D0%BE%D0%B2%27%D1%8F%D0%B7%D0%B0%D0%BD%D0%B0%20%D0%BF%D0%B0%D1%80%D0%B0%D0%BB%D0%B5%D0%BB%D0%BE%D0%B3%D1%80%D0%B0%D0%BC%D0%BD%D0%B8%D0%BC%20%D0%BF%D1%80%D0%B8%D0%B2%D0%BE%D0%B4%D0%BE%D0%BC%20%D1%96%D0%B7%20%D0%B3%D0%B0%D1%80%D0%BC%D0%B0%D1%82%D0%BE%D1%8E.%0A%0A%D0%93%D0%BE%D1%80%D0%B8%D0%B7%D0%BE%D0%BD%D1%82%D0%B0%D0%BB%D1%8C%D0%BD%D0%B8%D0%B9%20%D0%B0%D1%80%D0%B5%D1%82%D0%B8%D1%80%20%D1%87%D0%B5%D1%80%D0%B5%D0%B7%20%D0%BC%D0%B5%D1%85%D0%B0%D0%BD%D1%96%D0%B7%D0%BC%20%D0%B2%D0%B8%D0%B2%D1%96%D1%80%D1%8F%D0%BD%D0%BD%D1%8F%20%D0%BB%D1%96%D0%BD%D1%96%D1%97%20%D0%BF%D1%80%D0%B8%D1%86%D1%96%D0%BB%D1%8E%D0%B2%D0%B0%D0%BD%D0%BD%D1%8F%20%D0%BF%D0%BE%20%D0%BD%D0%B0%D0%BF%D1%80%D1%8F%D0%BC%D1%83%20(%D0%93)%20%D0%B6%D0%BE%D1%80%D1%81%D1%82%D0%BA%D0%BE%20%D0%BF%D0%BE%D0%B2%27%D1%8F%D0%B7%D0%B0%D0%BD%D0%B8%D0%B9%20%D1%96%D0%B7%20%D0%BA%D0%BE%D1%80%D0%BF%D1%83%D1%81%D0%BE%D0%BC%20%D1%81%D1%82%D0%B0%D0%B1%D1%96%D0%BB%2>

Рисунок 10 - Прицел наводчика

(лицевая панель)

Рисунок 11 - Прицел наводчика (взгляд слева)

Рисунок 12 - Прицел наводчика (взгляд справа)

. АВТОМАТИЗИРОВАННАЯ РАЗРАБОТКА КОНСТРУКЦИИ УЗЛА

КОЛЛИМАТОРА ВСТРОЕННОГО ВИЗИРА ОПТИЧЕСКОГО УСТРОЙСТВА

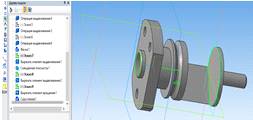

.1 Разработка трехмерных геометрических моделей

коллиматора встроенного визира оптического устройства

Автоматизированная разработка и проектирование

конструкций может осуществляться в системах «КОМПАС» и «SolidWorks».

Проектирование конструкций в системе «КОМПАС».

Для того, чтобы создать новый файл, содержащий

трехмерную модель детали, необходимо вызвать из меню «Файл» команду «Создать

деталь» или использовать кнопку «Новая деталь» на «Панели управления» [6].

Пример представлен на рисунке 13.

Рисунок 13 -команда «Создать деталь»

Создавать можно как чертежи, так и фрагменты,

текстовый документ, спецификации, сборку, технологическую сборку, деталь.

Все зависит от того, что вы хотите получить в

конечном результате. Пример «Нового документа» приведен на рисунке 14.

Рисунок 14 - Создание «Нового документа»

На экране откроется окне нового КОМПАС -

документа (детали), изменится набор кнопок на «Панели управления»,

«Инструментальной панели», состав «Строки текущего состояния» и «Главного

меню». Изображение приведено на рисунке 15.

Рисунок 15 - Окно, создания детали

В окне новой детали находится «Дерево

построений» (рисунок 16) - окно, в котором в виде структурного списка «дерева»

отражается последовательность построения трехмерной модели.

Рисунок 16 - Дерево построений

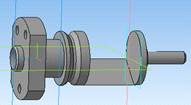

Рассмотрим создание модели детали «Ось».

Создание модели начинается с создания эскиза (рисунок 17). Как правило, эскиз

представляет собой сечение объемного элемента.

Рисунок 17 - Эскиз детали «Ось» без пазов и

канавок

Но в этом случае он будет создаваться постепенно

с помощью команд «Операции выдавливания» позволяет выдавливать контур, которым

являются эскизы (подсвечены зеленым), в определенном направлении и на заданную

величину. Благодаря этому мы получаем следующий вид детали. А так же с

благодаря командам «Вырезать выдавливанием» и «Вырезать вращением» позволяет

нам сделать паз, отверстие и канавки (рисунок 18).

Рисунок 18 - Эскиз детали «Ось» с пазами,

отверстием и канавками

После всех перечисленных операций мы получаем 3D

- модель детали «Ось» (рисунок 19).

Рисунок 19 - 3D - модель делали «Ось»

После того, как разработаны модели всех деталей

сборочных единиц привода, создается контрольная сборка методом «Снизу-вверх».

Ниже на рисунке 20 представлена одна из сборочных единиц: кронштейн.

Рисунок 20 - 3-D модель детали «Кронштейн»

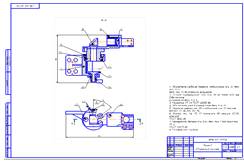

Готовая модель узла «Привода» состоит из:

призмы; корпуса; кронштейна; оси; 2-х колец; поводка; винта и шарика, (рисунок

21).

Рисунок 21 - Модель сборки «привода»

Далее создаем разнесенную сборку для того чтобы

можно было видеть сборку в “разобранном ” виде (так, чтобы были видны все её

компоненты). Перед разнесением компонентов требуется установить параметры

разнесения: выбрать компоненты, а также направление и величину их перемещения в

соответствии с рисунком 22.

Рисунок 22 - Разнесенная модель сборки

В конечном результате мы получили полностью

разобранный на отдельные компоненты механизм.

Затем после того, как механизм полностью

разнесен на детали, создается его каркасное изображение для каталога.

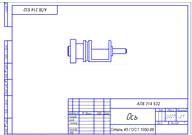

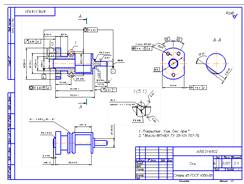

.2 Разработка конструкторской документации

коллиматора встроенного визира оптического устройства

В системе КОМПАС имеется функция создания

ассоциативных чертежей трехмерных моделей. Рассмотрим создание чертежа детали

«Ось» (рисунок 19). Ассоциативная связь проявляется в следующем: если

изменяется модель детали, то изменяется её чертеж.

Изображение формируется в обычном чертеже

КОМПАС. Открывается лист чертежа и настраивается для данной детали. В нем

создаются ассоциативные виды трехмерной модели с помощью команд «Компоновка -

Создать вид с модели - Стандартные». На экране появляется фантом изображения,

масштаб которого можно настроить (рисунок 23).

Рисунок 23 - Создание вида с модели детали

Также можно настроить параметры вида, в котором

будет размещаться изображение. Заключител

ьным этапом формирования чертежей является

простановка размеров. Далее вводим технические требования и обозначения в

основную надпись в соответствии с рисунком 24 и рисунком 25.

Создание чертежей заключается в создании

необходимых видов с трехмерных моделей. Виды в различных проекциях создаются

автоматически. При этом сохраняется полная двунаправленная ассоциативность

между чертежом и моделью, позволяющая автоматически корректировать чертеж при

изменении модели и наоборот. После создания необходимых видов чертёж

дорабатывается (простановка размеров и их отклонений, отклонений формы и др.) и

оформляется (заполнение технических требований, неуказанной шероховатости

поверхностей, основной надписи).

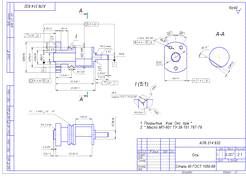

Рисунок 24 - Создание чертежа детали «Ось»

Рисунок 25 - Сборочный чертеж «Привода»

коллиматора встроенного визира оптического устройства

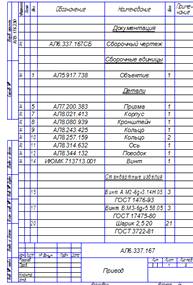

По разработанной модели сборки также можно

автоматически получить ее спецификацию (рисунок 26). Спецификация может быть

ассоциативно связана со сборочным чертежом (одним или несколькими его листами)

и трехмерной моделью сборки. Из моделей деталей и сборочных единиц в спецификацию

передаются наименование, обозначение, масса и другие данные.

Рисунок 26 - Часть спецификации привода

Комплект конструкторской документации,

необходимый для изготовления привода коллиматора встроенного визира оптического

устройства представлен в приложении 1. В комплект входят двухмерные чертежи и

спецификации, которые создаются в соответствии с требованиями ЕСКД.

. АВТОМАТИЗИРОВАННЫЙ ИНЖЕНЕРНЫЙ АНАЛИЗ ЭЛЕМЕНТОВ

КОНСТРУКЦИИ КОЛЛИМАТОРА ВСТРОЕННОГО ВИЗИРА ОПТИЧЕСКОГО УСТРОЙСТВА

Имитационное моделирование создание электронной

модели проектируемого объекта и экспериментирование с ней при заданных

ограничениях. Цель таких экспериментов наблюдение за функционированием

созданного изделия и определение его рациональных параметров путем

экспериментов над виртуальной моделью в условиях реальных ограничений до

изготовления изделия. Различают два метода имитации:

Кинематическая-имитация

процесса движения элемента объекта с целью определения т.н. столкновений

(коллизий).

Динамическая-имитация процесса

исследования поведения объекта при изменении действующих нагрузок и температур.

В этом случае определяется теплонапряжённое состояние объекта, а также

определение напряжённо-деформированного состояния объекта.

Для определения напряжённо-деформированного

состояния могут использоваться методы имитационной физики, достаточно хорошо

разработана теория метода математической физики. Эти методы позволяют получить

достаточно точные результаты, только лишь при достаточно простой конфигурации объекта.

При сложной конфигурации объекта в САПР используется метод конечных элементов

(МКЭ). Выше уже неоднократно упоминалось, что точное аналитическое решение

возможно только для очень ограниченного круга задач теории упругости. Поэтому

для инженерной практики огромное значение имеют приближенные методы. Важность

этих методов особенно возрастает в связи с активным внедрением в теорию и

практику проектирования вычислительной техники и новейших информационных

технологий.

Характерной особенностью МКЭ, относящегося к так

называемым прямым методам, является то, что процедуры для отыскания числовых

полей неизвестных функций в теле (таких как перемещения, напряжения, силы)

строятся на основе вариационных принципов механики упругого тела без

непосредственного использования дифференциальных уравнений. Заметим, что в

настоящее время МКЭ является самым эффективным прямым методом приближенного

решения прикладных задач механики.

Метод конечных разностей - это метод

приближенного решения краевых задач для дифференциальных уравнений.

Метод конечных элементов (МКЭ). В основе этого

метода лежит представление объекта исследования в виде набора некоторых простых

с геометрической точки зрения фигур, называемых конечными элементами,

взаимодействующими между собой только в узлах. Расположенные определенным

образом (в зависимости от конструкции объекта) и закрепленные в соответствии с

граничными условиями конечные элементы, форма которых определяется

особенностями моделируемого объекта, позволяют описать все многообразие

механических конструкций и деталей.

Практическое использование этого метода во

многом зависит от уровня развития компьютерной техники и качества программного

обеспечения, реализующего этот метод. Программное обеспечение для решения задач

методом МКЭ должно включать в себя следующие элементы: редактор разбивки на

конечные элементы; ядро, непосредственно обеспечивающее решение; и визуализатор

для демонстрации полученных результатов.

Следует отметить, что МКЭ - это достаточно

самостоятельный раздел механики сплошной среды, который динамично развивается и

совершенствуется. Для подробного ознакомления с ним можно воспользоваться

специальной литературой.

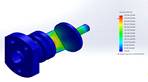

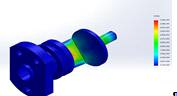

Расчет напряженно - деформированного состояния

детали «корпус» в среде SolidWorks Simulation.

Прежде всего, необходимо создать твердотельную

модель детали в среде SolidWorks.

Проводим исследование

напряженно-деформированного состояния, имитируя работу оси под действием сил,

действующих непосредственно на саму ось.

Расчет детали «Оси» производится с

использованием модуля SolidWorks Simulation. Модуль предназначен для расчета

напряженно-деформированного состояния стержневых, пластинчатых, оболочечных и

твердотельных конструкций, а также их произвольных комбинаций. Модуль

Simulation организован таким образом, что в его рамках можно рассчитать все

многообразие существующих конструкций, собирая их из вышеперечисленных

макроэлементов. Внешняя нагрузка, так же, как и условия закрепления

конструкции, могут быть произвольными как по характеру, так и по

местоположению.

Данный модуль позволяет решать следующие задачи:

Тип анализа и их особенности;

линейный динамический: модальный; случайные

колебания; гармонический;

нелинейный динамический;

нелинейный с учетом физической и геометрической

нелинейности.

Свойства материалов:

В нелинейном динамическом анализе для тел и

оболочек: пластические по Мизесу; гиперупругие по Муни-Ривлину и Огдену;

вязкоупругие; с эффектом памяти формы;

в статическом нелинейном анализе - те же, плюс

материалы с ползучестью. Поддерживается модель больших перемещений и больших

пластических деформаций;

в линейных динамических моделях можно определить

коэффициенты демпфирования материалов.

Граничные и начальные условия, параметры

настройки:

Для статического нелинейного анализа - история

нагружения;

для динамической модели в дополнение к

статической и в зависимости от типа динамического анализа - перемещения,

скорости, ускорения, спектр возбуждения, параметры гармонических нагрузок;

в зависимости от типа анализа тип и параметр

модели демпфирования: модальное и Рэлеевское.

Виртуальные соединители:

Болты с предварительным натягом, соединяющие как

тела, оболочки;

штифты с конечной бесконечной жесткостью;

пружины, "сосредоточенные" и

"распределенные", в том числе и с предварительным натягом. Пружины,

соединяющие концентрические грани с радиальной и тангенциальной жесткостью;

шариковые и роликовые подшипники;

точки контактной сварки;

жесткая связь граней;

жесткий стержень.

Сетки:

Многослойные анизотропные плоские и

криволинейные оболочки с назначенным углом армирования для каждого слоя;

трехслойные сэндвич-панели.

Результаты:

Доступны параметры, присущие динамическим

эффектам: скорости; ускорения; спектральные характеристики;

абсолютное большинство результатов доступно в

зависимости от времени;

для большинства всех типов можно получить кривые

отклика;

анимация динамических эффектов.

Для расчета необходимо открыть в SolidWorks файл

с моделью детали ось.

После этого нужно разбить деталь на конечные

элементы. Для этого закрепляем деталь (устанавливаем на нужных поверхностях

жесткие зацепления), расставляем силы (распределенная нагрузка и приложенное

усилие) (рисунок 27). В данном расчете приведен 1 вариант приложенных нагрузок.

Расчет был произведен при условии что

«искусственно созданный» подшипник выходит из строя (клинит), а момент на ось

продолжает подавать. Для этого закрепляем деталь (устанавливаем на канавке под

шарики жесткие зацепления), и прикладываем вращающий момент.

Рисунок 27 - Силы нагружения и сетка конечных

элементов

Далее запускаем расчет и получение результатов

(перемещения, запас прочности, деформации, напряжения). Эпюры представлены на

рисунках 28-31.

Рисунок 28 - Узловое напряжение на участках оси

Рисунок 29 - Статистическое перемещение на

участках оси

Рисунок 30 - Статистическая деформации на

участках оси

Рисунок 31 - Коэффициент запаса прочности

В ходе расчётов для наглядности поведения детали

при больших нагрузках, было решено увеличить масштабный коэффициент

отображения.

По цветной легенде, находящейся около рисунка,

можно определить максимальные значения того или иного параметра и сделать

следующие выводы о прочностных характеристиках детали.

В ходе расчетов, проведенных методом

имитационного моделирования, были получены аппроксимированные результаты:

наибольшие значения статического напряжения и деформационного растяжения,

определенных разработчиком как допустимые при указанных нагрузках, деталь имеет

необходимый запас прочности, требуемый для безопасного использования изделия в

целом.

. АВТОМАТИЗИРОВАННАЯ РАЗРАБОТКА ТЕХНОЛОГИИ

ИЗГОТОВЛЕНИЯ И СБОРКИ КОЛЛИМАТОРА ВСТРОЕННОГО ВИЗИРА ОПТИЧЕСКОГО УСТРОЙСТВА

В машиностроении механическая обработка является

основным методом изготовления деталей. Использование типовых операций

механической обработки в технологическом процессе (токарная, фрезерная,

сверлильная, шлифовальная и др.) наиболее характерно в изготовлении деталей

машин и механизмов.

Наиболее прогрессивными видами обработки

являются операции, выполняемые на станках с системой числового программного

управления (ЧПУ). Они обеспечивают высокую точность и качество поверхности.

Задача заключается в автоматизированном технологическом процессе изготовления

деталей, начиная от получения заготовки и заканчивая контролем готового изделия

и упаковкой.

Анализ конструкции и назначения детали

Деталь ось предназначена для закрепления

вращающихся частей привода (кронштейна с линзой). Деталь имеет малые габаритные

размеры, при этом в конструкции детали предусмотрена беговая дорожка, для

шариков радиального подшипника с повышенной твердостью. Несоосность

цилиндрических поверхностей высокая. Шероховатость поверхностей контакта с

подшипниками и кронштейна с линзой выше, чем у остальных поверхностей после

обработки. К канавке для шариков предъявляется повышенная износостойкость.

Надежность детали из-за паза под призму снижена

(рисунок 32).

Рисунок 32 - Эскиз деталь «Ось»

Классы классификатора ЕСКД:

- Детали - тела вращения типа колец, дисков,

шкивов, блоков, стержней, втулок, стаканов, колонок, валов, осей, штоков,

шпинделей и др.

- С L от 0,5 до 2 D вкл. с наружной поверхностью

цилиндрической

- Без закругленных уступов, ступенчатой

односторонней, без нарезания резьбы.

- С центральным сквозным отверстием, круглое в

сечении, цилиндрическое без резьбы, гладким.

- С кольцевыми пазами на торцах, с пазами на

наружной поверхности, без отверстия вне оси детали.

Выбор материала, шероховатости и точности

обосновывается тем, что в детали имеется канавка для шариков подшипника и место

для их установки, а так же места контакта с деталью требующей повышенную

точность позиционирования.

Технологический контроль чертежа

Чертеж оси не удовлетворяет требованиям ЕСКД,

поскольку квалитеты точности указанные на чертеже устарели и требуют

переоформления. Основные предельные отклонения соответствуют шероховатости

поверхности. Предельные отклонения и размеры назначены верно.

Анализ технологичности конструкции детали

Ось данного типа требует специальный

технологический процесс ее изготовления. Данная деталь не технологична:

Ось Ø4 мм

имеете недостаточную жесткость и требует шлифовки.

Канавка под шарики требует шлифовальной

обработки с применением фасонно - абразивного инструмента.

Паз сильно ослабляет поперечное сечение,

следовательно его мы обрабатываем в последнюю очередь, что является неудобным.

Закалка ТВЧ канавки под шариками перед ее

шлифовкой.

Выбор метода изготовления и формы заготовки

материал заготовки - Сталь 45 ГОСТ 1050-88;

плотность материала - 7810 кг/м куб;

масса детали, кг -0,027 кг;

годовая программа - 600 шт.

Наиболее верным решением - это получение

заготовки двумя методами - из стандартного проката и поковки.

Прокат может применяться в качестве заготовки

для непосредственного изготовления деталей либо в качестве исходной заготовки

при пластическом формообразовании. Специальный прокат применяется в условиях

массового или крупносерийного производства, что в значительной степени снижает

припуски и объем механической обработки. Стоимость заготовок из проката

определяем по формуле 1:

, (1)

, (1)

где  -

затраты на материал заготовки, руб;

-

затраты на материал заготовки, руб;

- технологическая

себестоимость операций правки, калибрования прутков, разрезки их на штучные

заготовки определяем по формуле (2):

- технологическая

себестоимость операций правки, калибрования прутков, разрезки их на штучные

заготовки определяем по формуле (2):

;(2)

;(2)

где  -

приведенные затраты на рабочем месте, коп/ч;

-

приведенные затраты на рабочем месте, коп/ч;

- штучное или

штучно калькуляционное время выполнения заготовительной операции (правки,

калибрования, разгрузки и др.)

- штучное или

штучно калькуляционное время выполнения заготовительной операции (правки,

калибрования, разгрузки и др.)

По данным приведенные затраты, приходящиеся на 1

ч работы оборудования, имеют следующие значения:

Затраты на материал (формула (3)) определяются

по массе проката, требующегося на изготовление детали, и массе сдаваемой

стружки. При этом необходимо учитывать стандартную длину прутков и отходы в

результате не кратности длины заготовок этой стандартной длине:

, руб,(3)

, руб,(3)

где  -

масса заготовки, кг.;

-

масса заготовки, кг.;

- цена 1 кг.

Материала заготовки, руб.;

- цена 1 кг.

Материала заготовки, руб.;

- масса готовой

детали, кг.;

- масса готовой

детали, кг.;

- цена 1 т.

отходов, руб.

- цена 1 т.

отходов, руб.

Данную формулу можно преобразовать в следующий

вид (формула (4)):

(4)

(4)

где  -

масса металла на изготовление партии деталей, кг.;

-

масса металла на изготовление партии деталей, кг.;

- масса партии

деталей, кг.

- масса партии

деталей, кг.

В качестве заготовки используем сортовой

фасонный прокат: круг горячекатаный по квалитету h14, ГОСТ 2590-88. Диаметр

проката назначаем Æ 30 мм. Стандартный прокат

поставляется длиной l = 6 м в соответствии с рисунком 33.

Рисунок 33 - Заготовка из проката

Определим стоимость материала, необходимого на

изготовление партии заготовок.

Заготовка нарезается штучно из стандартного

проката длиной l = 48,9 мм (предусмотрен припуск на чистовую подрезку и

шлифовку торцев по 1,0 мм на сторону). Толщина пропила Lп = 0,3 мм.

Определим число заготовок из одного прутка

длиной l = 6 м:

= 6000 / (48.9+0,3) = 121,95 принимаем n = 121

шт.

Для изготовления партии необходимо следующее

количество прутков, определяемое по формуле (5):

(5)

(5)

= 600/121 = 5

= 600/121 = 5

Для изготовления партии деталей необходимо Z = 5

прутков.

Общая масса металла, требуемая для изготовления

партии деталей определяется по формуле (6):

(6)

(6)

где  -

диаметр проката, м.;

-

диаметр проката, м.;

- общая длина

проката, м.;

- общая длина

проката, м.;

- плотность

металла.

- плотность

металла.

Получаем:

Определим общую массу партии деталей.

Масса деталей партии определяется по формуле

(7):

(7)

(7)

Масса отходов (концевые, стружка) определяется

по формуле (8):

(8)

(8)

Стоимость металла:

Стоимость тонны материала ( )

S = 24500 руб;

)

S = 24500 руб;

Стоимость тонны стружки Sотх= 5000 руб.

(4)

(4)

Стоимость материала на одну деталь:

Ввиду малого объема и массы детали перспективы

экономии металла и средств не велики при получении заготовки из поковки.

Метод выполнения заготовки определяется

назначением и конструкцией заданной детали, материалом, техническим

требованиями, а также, что немаловажно, экономичностью изготовления. Выбрать

заготовку - значит установить способ ее получения, наметить припуски на

обработку и рассчитать размеры.

В результате технико-экономических расчетов и

путем рационального обоснования себестоимости готовой детали из двух видов

заготовок пришли к выводу, что для получения данной детали выгоднее

использовать заготовки из проката.

Разработка технологического маршрута обработки

детали

Основные операции при изготовлении данной оси

следующие: токарная; сверлильная; фрезерная; отрезная; шлифовальная;

термическая. Каждая операция может содержать один или несколько технологических

переходов.

.5.1Токарно-сверлильная операция

Токарная операция выполняется за два установа, и

включает предварительное и чистовое точение (в зависимости от требований к

конкретным поверхностям).установ

подрезка торца;

точить предварительно Ø4

на длину 11 мм, со скруглением 0,2 мм;

точить Ø 7,5

на длину 1,4 мм;

точить предварительно Ø17

на

длину 20 мм;

точить предварительно Ø12

на

длину 6 мм;

точить предварительно Ø8

на

длину 2 мм со скруглением 0,2мм;

точить предварительно Ø26

на

длину 4,5 мм;

точить предварительно Ø26

на

длину 15 мм;

снять фаску;

точить начисто (с припуском под окончательное

шлифование) Ø8 на длину 2 мм;

точить поверхность перпендикулярно предыдущей на

9мм

точить начисто (с припуском под предварительное

и окончательное шлифование): Ø4 на

длину 11 мм; Ø25,3 на длину 15 мм;

точить дорожку под шарики, выбираем резец с

формой режущего инструмента согласно чертежу и протачиваем до Ø20,1

со скруглением 0,5 мм;

отрезаем обработанную заготовку от

прутка.установ

подрезка торца;

снятие фаски;

.(1) центрование отверстий;

делаем 1 отверстие ∅7

на18,9 мм;

сверлим 3 сквозных отверстия согласно чертежу Ø

2,8;

на месте отверстий нарезаем резьбу М3-6Н.

Фрезерная обработка:

срезаем фрезой лыски на расстоянии 9,5мм от

центра;

.5.2 Фрезерная операция:

Термическая обработка

.5.3 Кругло-шлифовальная операция:

Ø4 на длину 11 мм;

шлифовать поверхность перпендикулярно предыдущей

на длину 1,75мм;

Ø8 на длину 2 мм;

шлифовать поверхность перпендикулярно предыдущей

на 9мм;

шлифовать дорожку под шарики на длину 2,5 мм.

Выбор и расчет припусков на обработку

Определим припуск на обработку поверхности Ø4

h6. шероховатость

данной поверхности, согласно конструкторскому чертежу должна быть не грубее чем

Ra=0,63. По таблицам экономической точности обработки на металлорежущих станках

для получения заданной точности обработки и шероховатости обработанной

поверхности необходимо предусмотреть следующий состав технологических операций:

обтачивание предварительное;

обтачивание чистовое;

шлифование.

Закрепление при токарной обработке - заготовка

одной стороной закрепляется в трех кулачковом токарно-фрезерном

самоцентрирующемся патроне, консольно.

Суммарное пространственное отклонение

определяется геометрическим сложением (рисунок 34).

Рисунок 34- Консольное закрепление в

самоцентрирующих патронах зажимных устройствах

Суммарное пространственное отклонение определяем

по формуле (9):

(9)

(9)

где  =15 мм- длина

вылета деталь из патрона;

=15 мм- длина

вылета деталь из патрона;

=0,5 мкм- удельная

кривизна заготовок на 1 мм длины.

=0,5 мкм- удельная

кривизна заготовок на 1 мм длины.

Остаточное пространственное отклонение:

после предварительного точения

после окончательного точения

Расчет минимальных

значений припусков производим, пользуясь основной формулой (10):

Расчет минимальных

значений припусков производим, пользуясь основной формулой (10):

(10)

(10)

Минимальный припуск:

под предварительное растачивание:

под чистовое растачивание:

под шлифование:

«Расчетный размер» (dp) заполняется начиная с

конечного (в данном случае чертежного) размера последовательным прибавлением

расчетного минимального припуска каждого технологического перехода.

Таким образом, имея расчетный (чертежный)

размер, после последнего перехода (в данном случае шлифовки 4) для остальных

переходов получаем:

Записав в соответствующей графе расчетной

таблицы значения допусков на каждый технологический переход и заготовку, в

графе “Наибольший предельный размер” определим их значения для каждого

технологического перехода, округляя расчетные размеры увеличением их значений.

Округление производим до того же знака десятичной дроби, с каким дан допуск на

размер для каждого перехода. Наибольшие предельные размеры вычисляем

прибавлением допуска к округленному наименьшему предельному размеру:

Предельные значения припусков  определяем

как разность наибольших предельных размеров и

определяем

как разность наибольших предельных размеров и  - как разность наименьших

предельных размеров предшествующего и выполняемого переходов:

- как разность наименьших

предельных размеров предшествующего и выполняемого переходов:

Общие припуски  и

и  рассчитываем

так же, как и в предыдущем примере, суммируя промежуточные припуски и записывая

их значения внизу соответствующих граф.

рассчитываем

так же, как и в предыдущем примере, суммируя промежуточные припуски и записывая

их значения внизу соответствующих граф.

Проводим проверку правильности

выполненных расчетов:

Технологический маршрут изготовления

данного вала записываем в таблицу 1. В таблицу также записываем соответствующие

заготовке и каждому технологическому переходу значения элементов припуска.

Таблица 1 - Расчет припусков и предельных

размеров по технологическим переходам на обработку поверхности Æ

4 h6

|

Технологические

переходы обработки поверхности Æ 4 h6

|

Элементы

припуска, мкм

|

Расч.

припуск 2Zmin

|

Расч.

размер dр, мм

|

Допуск

,

мкм ,

мкм

|

Предельный

размер, мм

|

Предельные

значения припусков, мкм

|

|

Rz

|

T

|

|

ε

|

|

|

|

dmin

|

dmax

|

|

|

|

Заготовка

(h16)

|

150

|

250

|

7500

|

40

|

|

5,321

|

750

|

5,321

|

6,07

|

|

|

|

Точение

черновое (h12)

|

50

|

50

|

450

|

40

|

|

4,440

|

120

|

4,440

|

4,56

|

881,39

|

1511

|

|

Точение

чистовое (h8)

|

30

|

30

|

300

|

20

|

|

4,160

|

18

|

4,160

|

4,17

|

280

|

382

|

|

Шлифова-ние

|

5

|

15

|

|

|

|

3,992

|

8

|

3,992

|

4

|

168

|

178

|

|

ИТОГО

|

|

|

|

|

|

|

|

|

|

1329,4

|

2071

|

Выбор типа производства и технологического

процесса

Необходимо выполнить выбор типа производства по

коэффициенту загрузки технологического оборудования. Для серийного производства

рассчитать количество деталей в партии. Выбрать форму организации производства.

Тип производства по ГОСТ 3.1108-74

характеризуется коэффициентом закрепления операций Кзо, показывает отношение

всех различных технологических операций, выполняемых или подлежащих выполнению

подразделением в течении месяца к числу рабочих мест.

Коэффициент закрепления операции получаем по

формуле (11):

Кз.о = åПо/Rя, (11)

где åПо - суммарное

число различных операций;я - явочное число рабочих подразделения.

Так как в задании регламентирована годовая

программа выпуска (изготовления), то условие планового периода, равного одному

месяцу здесь не применимо.

Порядок расчета коэффициента закрепления

операций проводим, опираясь на формулу:

mp= (N×Tшт)/(60×Fд×hз.н.),

(12)

где N - годовая программа, шт;шт -

штучно-калькуляционное время, мин;д - действительный фонд (годовой) рабочего

времени, час;

hз.н - нормативный коэффициент загрузки

оборудования;

hз.н= 0,7; N = 600; Fд = 2070 часа.

На основании определения расчетного числа

станков по каждой операции определяем коэффициент закрепления операций согласно

формуле (13):

Кз.о.=åО/åР,

(13)

где åО - количество

операций выполняемых на рабочем месте определяемое по формуле (14):

О = hз.н./hз.р.,

(14)

åР - установленное число рабочих

мест.

Определение основного технологического времени

Выполним нормирование операций, пользуясь

приближенными формулами(15,16):

Черновая обработка (обтачивание) за один проход:

То = 0,17×d×l×10-3,

мин, (15)

Чистовая обработка по 9 квалитету за один

проход:

То = 0,17×d×l×10-3,

мин, (16)

Определим основное время для одного перехода

токарной операции- предварительного точения Æ 4,16 с Æ

4,44 мм на длину l = 11 мм;

То = 0,17×4,16×11×10-3

= 0,0078 мин;

Расчет основного времени для остальных переходов

токарно-сверлильной операции сводим в таблицу 2, фрезерный операции сводим в

таблицу 3.

Штучно-калькуляционное время определяем по

формуле (17):

Тш.к. = φк×То,

мин, (17)

где φк

- коэффициент;

φк = 1,98 -

токарно-сверлильной операция;

φк = 1,84 - фрезерная

операция;

φк = 2,10 -

шлифовальная операция.

Таблица 2 - Основное время для

токарно-сверлильной операции

|

Токарно-сверлильная

операция

|

Длина

обр-ки, мм

|

Формула

для расчета основного времени, мин

|

То,

мин

|

|

Токарная

операция I установ

|

0,784

|

|

Подрезка

торца

|

13

|

0,37х(D2-d2)x10-3

|

0,3258

|

|

Черновая

обточка за 1 проход

|

11

|

0,17dl

x10-3

|

0,008228

|

|

1,4

|

0,17dl

x10-3

|

0,002137

|

|

22

|

0,17dl

x10-3

|

0,0678

|

|

6

|

0,17dl

x10-3

|

0,01407

|

|

4,5

|

0,17dl

x10-3

|

0,021527

|

|

2

|

0,17dl

x10-3

|

0,0028934

|

|

Чистовая

обточка

|

11

|

0,17dl

x10-3

|

0,007779

|

|

2

|

0,17dl

x10-3

|

0,0027948

|

|

Точение

фаски

|

|

|

0,160

|

|

Отрезание

|

15

|

0,19D2

|

0,171

|

|

Сверление

II установ

|

0,81477

|

|

Подрезка

торца

|

13

|

0,37х(D2-d2)x10-3

|

0,3258

|

|

Точение

фаски

|

|

|

0,160

|

|

Сверление

отверстия

|

20

|

0,52dl

|

0,0728

|

|

Сверление

трех отверстий

|

5

|

0,52dl

|

0,02067

|

|

Нарезание

трех резьб

|

5

|

0,4dl

|

0,018

|

|

Ушки

2 шт

|

|

7l

|

0,2478

|

|

Итого

по операции

|

1,59877

|

Таблица 3 - Основное время для фрезерной

операции

|

Фрезерная

операция

|

Длина

обр-ки, мм

|

Формула

для расчета основного времени, мин

|

То,

мин

|

|

|

|

|

|

черновая

|

62

|

7l

|

0,434

|

Расчет основного времени шлифовальной операции

сводим в таблицу 4.

Таблица 4 - Основное время для шлифовальной

операции

|

Круглошлифовальная

операция

|

Длина

обр-ки, мм

|

Формула

для расчета основного времени, мин

|

То,

мин

|

|

|

|

|

|

Шлифование

по 11 квалитету

|

2

|

0,07dl

|

0,00112

|

|

Шлифование

по 7 квалитету

|

11

|

0,15dl

|

0,0066

|

|

Шлифование

дорожки под шарики

|

2,5

|

0,15dl

|

0,0064

|

|

Итого

по операции

|

0,01412

|

Расчетные данные заносим в таблицу 5.

Таблица 5 - Выбор оборудования

|

Наименование

операции

|

То,

мин

|

Коэф

|

Тш-к,

мин

|

mp

|

Кол-во

станков P

|

Коэф

закр факт

|

О

|

Коэф

закр операций

|

|

Токарно-фрезерная

|

1,599

|

1,98

|

3,166

|

0,02

|

1

|

0,02

|

35

|

2301

|

|

Фрезерная

|

0,434

|

1,84

|

0,799

|

0,005

|

1

|

0,

005

|

140

|

|

|

Круглошлифоваль-ная

|

0,014

|

2,10

|

0,029

|

0,000104

|

1

|

0,000104

|

6730

|

|

|

|

|

|

|

3

|

|

6905

|

|

Порядок расчета на примере токарной операции по

формуле (18):

=  ,

(18)

,

(18)

Тш-к. = 1,98×1,599 = 3,166 мин,

mpI =

Принимаем рI = 1 станок, так как

допускается увеличение не более чем до 125 %, поэтому ηз.ф.=

0,011344/1 = 0,011344.

Определяем:

КЗ.О.=

Тип производства - среднесерийное.

Выбор оборудования

Токарно-сверлильная операция

выполняется на многофункциональный токарно-фрезерный автомат продольного точения

с подвижной шпиндельной бабкой Diamond серия CSL 25_32. Техническая

характеристика данного станка приведена в таблице 6.

|

Наименование

|

DIAMOND

32CSL

|

|

Обработка

|

Макс

диаметр

|

Ø35

мм

|

|

Макс

длина

|

268

мм

|

|

Макс

диам сверления

|

26

мм

|

|

Макс

диам резьбы

|

M16

|

|

Инструмент

для наружной обработки

|

Число

инструментов

|

6

|

|

Размер

инструмента

|

□16

×16 ×120

|

|

Инструмент

для внутренней обработки

|

Число

инструментов

|

2

|

|

Размер

инструмента

|

13

мм(ER20)

|

|

Поперечный

приводной инструмент

|

Число

инструментов

|

6

|

|

Размер

инструмента

|

13

мм(ER20)

|

|

обороты

|

200-6'000

об/мин

|

|

Приводной

инструмент, (наклонное сверление)

|

Число

инструментов

|

3

|

|

Макс

обороты

|

100-3'000

об/мин

|

Таблица 6 - Техническая характеристика станка

Diamond серия CSL 25_3

|

Наименование

|

DIAMOND

32CSL

|

|

Фронтальный

приводной инструмент

|

Число

инструментов

|

2

|

|

Приводной

инструмент для внутренней обработки (обратный)

|

Число

инструментов

|

3

|

|

Инструмент

для внутренней обработки (обратный)

|

Число

инструментов

|

4

|

|

Шпиндель

|

Отверстие

в шпинделе

|

Ø38

мм

|

|

Макс

обороты

|

200-8'000

об/мин

|

|

Противошпиндель

|

Отверстие

в шпинделе

|

Ø33

мм

|

|

Макс

обороты

|

200-6'000

об/мин

|

|

Макс

фронтальное перемещение

|

268

мм

|

|

Макс.

вертикальное перемещение

|

140мм

|

|

Макс

диам сверления

|

Ø16

мм

|

|

Макс

диам резьбы

|

М12

|

|

Скорость

перемещения

|

Оси

X1, Z1

|

|

Оси

X2, Z2

|

18

м/мин

|

|

Ось

Y1

|

18

м/мин

|

|

Двигатели

|

Главный

привод

|

5.5

кВт

|

|

Противошпиндель

|

2.2

кВт

|

|

X/Y/Z

привод подачи

|

0.5

кВт

|

|

Насос

охлаждения

|

0.25

кВт

|

|

Станция

смазки

|

4

Вт

|

|

Общая

мощность

|

12,55

кВт

|

|

Установочные

размеры

|

Высота

|

960

мм

|

|

Вес

|

3988

кг

|

|

Габариты

|

2480×1280×1780

|

|

Пневмосистема

|

Давление

воздуха

|

5

кг/cm

|

|

Расход

воздуха

|

10

л/мин

|

Для обработки паза назначаем консольно-фрезерный

станок модели 6Р12. Основные технические характеристики станка.

Таблица 7 - Технические характеристики

консольно-фрезерного станка модели 6Р12

|

Наименование

параметра

|

6Р12

|

|

Основные

параметры станка

|

|

|

Размеры

поверхности стола, мм

|

1250

х 320

|

|

Наибольшая

масса обрабатываемой детали, кг

|

250

|

|

Наибольший

продольный ход стола (X), мм

|

800

|

|

Наибольший

поперечный ход стола (Y), мм

|

250

|

|

Наибольший

вертикальный ход стола (Z), мм

|

420

|

|

Расстояние

от торца шпинделя до поверхности стола, мм

|

30..450