Привод к моечной машине для промывки банок аккумуляторных батарей пассажирских вагонов

РОСЖЕЛДОР

Федеральное

государственное бюджетное образовательное

учреждение

высшего образования

«Ростовский

государственный университет путей сообщения

(ФГБОУ

ВО РГУПС)

Кафедра

«Основы проектирования машин»

Рассчитать

и спроектировать привод к моечной машине

для

промывки банок аккумуляторных батарей пассажирских вагонов

Пояснительная

записка

к

курсовой работе по дисциплине

«Детали

машин и основы конструирования»

РЕФЕРАТ

Детали машин и основы конструирования:

пояснительная записка / А.И. Козырев - Ростов н/Д: Рост.гос. ун-т путей

сообщения. - Ростов н/Д, 2017. - 106 с.: ил 10. Библиогр.: 5 назв.

Рассмотрены такие вопросы как

энергокинематический расчет, расчет передач цилиндрического соосного редуктора,

проектировка валов и колес, а так же проверка прочности в опасных зонах валов.

СОДЕРЖАНИЕ

Реферат

Введение

.

ЭНЕРГОКИНЕМАТИЧЕСКИЙ РАСЧЕТ ПРИВОДА, СОДЕРЖАЩЕГО ЦИЛИНДРИЧЕСКИЙ РЕДУКТОР

.1

Определение скорости вращения входного вала исполнительного

механизма

.2

Определение требуемой мощности электродвигателя

.3

Определение кинематических и силовых параметров на валах

привода

.

РАСЧЕТ ТИХОХОДНОЙ ЗУБЧАТОЙ ПЕРЕДАЧИ РЕДУКТОРА

.

РАСЧЕТ БЫСТРОХОДНОЙ ЗУБЧАТОЙ ПЕРЕДАЧИ РЕДУКТОРА

.

РАСЧЕТ ЦЕПНОЙ ПЕРЕДАЧИ

.

ПРЕДВАРИТЕЛЬНЫЙ РАСЧЕТ ВАЛОВ

.

РАСЧЕТ ПАРАМЕТРОВ ЦИЛИНДРИЧЕСКИХ КОЛЕС

.

ОПРЕДЕЛЕНИЕ КОНСТРУКТИВНЫХ РАЗМЕРОВ КОРПУСА И КРЫШКИ РЕДУКТОРА аккумуляторный батарея вагон вал

.

ПОДБОР И ПРОВЕРКА ПРОЧНОСТИ ШПОНОЧНЫХ СОЕДИНЕНИЙ

.

КОМПОНОВКА ДВУХСТУПЕНЧАТОГО СООСНОГО ЦИЛИНДРИЧЕСКОГО РЕДУКТОРА

.ПРОЕКТНЫЙ

РАСЧЕТ ВАЛОВ И ПОДШИПНИКОВ ЗУБЧАТОГО РЕДУКТОР

.

УТОЧНЕННЫЙ РАСЧЕТ ВАЛОВ ЦИЛИНДРИЧЕСКОГО РЕДУКТОРА

ЗАКЛЮЧЕНИЕ

СПИСОК

ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

ВВЕДЕНИЕ

Механические системы, именуемые «машинами»,

предназначены для преобразования энергии и параметров материалов. Процесс

преобразования параметров материалов заключается в перемещении материалов и

изменении формы и размеров.Машина как преобразователь состоит из отдельных

деталей и узлов. При этом конструктивно похожие составные части машин могут

использоваться во многих других механических системах без изменений либо с

изменениями отдельных размеров. Создание и улучшение данных машин является

важной составляющей по улучшению работы производства, упрощению сложности труда

для рабочих и продвижения прогресса в целом.

Проектирование этих машин и их составных узлов

рассматривается в дисциплине «Детали машин и основы конструирования».Детали

машин - элементы машин, каждый из которых представляет собой одно целое и не

может быть, без разрушения, разобран на более простые, составные звенья машин.

Является научной дисциплиной, рассматривающей теорию, расчет и конструирование

машин.

1. ЭНЕРГОКИНЕМАТИЧЕСКИЙ РАСЧЕТ ПРИВОДА,

СОДЕРЖАЩЕГО ЦИЛИНДРИЧЕСКИЙ РЕДУКТОР

.1 Определение частоты вращения входного вала

исполнительного механизма

Частота вращения вала исполнительного механизма

nu, об/мин, в задании на курсовую работу отсутствует, поэтому ее значение

находим, используя другие известные параметры:

где  рад/с

- угловая скорость вала исполнительного механизма.

рад/с

- угловая скорость вала исполнительного механизма.

Выбор электродвигателя и определение

передаточных чисел привода

Определение требуемой скорости вращения вала

электродвигателя

Для начала определим средние значения передаточных

чисел редуктора и открытой передачи. Согласно заданию на проектирование

кинематическая схема привода включает:

передача открытая цепная;

редуктор двухступенчатый, цилиндрический

соосный.

Последовательность передачи движения: редуктор,

цепная передача.

Среднее значение передаточных чисел редуктора и

открытой передачи в последовательности от двигателя к исполнительному механизму

находим по формуле:

где  и

и

-

соответственно максимальное и минимальное значение рекомендуемых диапазонов

передаточных чисел.

-

соответственно максимальное и минимальное значение рекомендуемых диапазонов

передаточных чисел.

цепная передача:

цилиндрический редуктор:

Определим передаточное число привода в целом,

исходя из средних значений передаточных чисел редуктора и открытой передачи

привода:

где  -

средние значения передаточных чисел.

-

средние значения передаточных чисел.

В соответствии с параметром  определим

необходимую частоту вращения вала электродвигателя:

определим

необходимую частоту вращения вала электродвигателя:

Выбираем группу двигателей с синхронной

частотой, равной 1500 об/мин, как наиболее близкой к параметру

.2 Определение требуемой мощности

электродвигателя

Мощность электродвигателя зависит от требуемой

мощности, развиваемой на входном валу исполнительного механизма  и

потерь мощности в приводе, т.е. от его КПД.

и

потерь мощности в приводе, т.е. от его КПД.

.

.

Механизмы, влияющие на потери мощности привода:

Передача в конструкции редуктора -

цилиндрическая зубчатая;

Передача в конструкции редуктора -

цилиндрическая зубчатая;

Открытая передача - цепная;

Муфта - упругая.

Среднее значение КПД каждого механизма  находим

по формуле:

находим

по формуле:

где  -

соответственно максимальное и минимальное значения

-

соответственно максимальное и минимальное значения

из рекомендованного ряда значений КПД механизма.

Среднее значение КПД цилиндрического зубчатого

редуктора:

Среднее значение КПД цепной передачи:

Среднее значение КПД упругой муфты:

Среднее значение КПД одной пары подшипников:

Количество пар подшипников качения:

Коэффициент полезного действия привода  зависит

от КПД каждого из вышеуказанных элементов и определяется по формуле:

зависит

от КПД каждого из вышеуказанных элементов и определяется по формуле:

Выполним подстановку ранее перечисленных

параметров и определим КПД привода:

Требуемая мощность электродвигателя:

Выбираем марку и мощность двигателя:

марка двигателя: 112М4/1432;

мощность двигателя: 5,5 кВт.

Корректировка передаточных чисел привода

Расчетное передаточное число привода:

где  -

фактическая частота вращения вала электродвигателя, указанная в его марке через

дробь: 1432 об/мин.

-

фактическая частота вращения вала электродвигателя, указанная в его марке через

дробь: 1432 об/мин.

Определим параметры корректировки ПК:

Принимаем решение о корректировке среднего

значения передаточного числа редуктора  Редуктор

расположен непосредственно после двигателя, то следовательно

Редуктор

расположен непосредственно после двигателя, то следовательно

Для нашего случая согласно заданию на

проектирование и в соответствии с последовательностью передачи движения в

приводе:

Находим новое передаточное число редуктора

Проверим передаточное число редуктора на

соответствие его максимальному значению:

Если конструкция привода включает в себя

двухступенчатый цилиндрический редуктор, то его передаточное число  разбиваем

по ступеням:

разбиваем

по ступеням:

В нашем случае имеет место соосная схема передач

редуктора.

где  и

и

-

передаточное число быстроходной и тихоходной ступени соответственно.

-

передаточное число быстроходной и тихоходной ступени соответственно.

Таблица 1.1 - расчетные значения передаточных

чисел всех передач привода

|

Наименование

передачи

|

быстроходная

|

тихоходная

|

цепная

|

|

Обозначение

передаточного числа

|

|

|

|

|

Значение

передаточного числа

|

3,86

|

3,49

|

3,5

|

Фактическое значение передаточного числа привода

(в соответствии с таблицей):

Отклонение  нормативной

скорости вращения приводного вала исполнительного механизма от фактического

значения этой скорости:

нормативной

скорости вращения приводного вала исполнительного механизма от фактического

значения этой скорости:

.3 Определение кинематических и силовых

параметров на валах привода

Определим частоту вращения,n, об/мин, валов

привода в последовательности от двигателя к исполнительному механизму. Во всех

случаях  т.к.

первый вал является валом двигателя.

т.к.

первый вал является валом двигателя.

На валу двигателя закреплена муфта и привод

включает три передачи, расчет проводим по формулам:

где  -

частота вращения вала двигателя;

-

частота вращения вала двигателя;

-частоты вращения

валов в последовательности от двигателя к исполнительному механизму;

-частоты вращения

валов в последовательности от двигателя к исполнительному механизму;

- передаточные

числа передач, в том числе в конструкции редуктора, в последовательности от

двигателя к исполнительному механизму.

- передаточные

числа передач, в том числе в конструкции редуктора, в последовательности от

двигателя к исполнительному механизму.

Угловые скорости  вращения

валов:

вращения

валов:

Запишем в таблицу 1.3.1 элементы привода,

влияющие на потери мощности на каждом участке между валами и значения их КПД.

Таблица 1.2.1 - элементы привода, влияющие на

потери мощности

|

Номер

валов, обозначающие участок потерь мощности

|

Наименование

конструктивных элементов, влияющих на потери мощности

|

Значения

КПД конструктивных элементов, влияющих на потери мощности

|

|

I-II

|

муфта

|

0,995

|

|

II-III

|

Закрытая

зубчатая передача

|

0,965

|

|

Одна

пара подшипников

|

0,9925

|

|

III-IV

|

Закрытая

зубчатая передача

|

0,965

|

|

Одна

пара подшипников

|

0,9925

|

|

IV-V

|

Цепная

переда

|

0,91

|

|

Одна

пара подшипников

|

0,9925

|

Определим значения КПД, учитывающие потери

мощности на каждом участке между валами путем перемножения КПД конструктивных

элементов, расположенных на соответствующих участках согласно таблице 2.

Мощности, P, кВт, подводимые к валам:

где  -мощность,

подводимая к первому, второму, третьему и т.д. валу соответственно;

-мощность,

подводимая к первому, второму, третьему и т.д. валу соответственно;

- требуемая

мощность двигателя (ее расчетное значение).

- требуемая

мощность двигателя (ее расчетное значение).

Вращающие моменты  на

валах привода:

на

валах привода:

Так как в задании на проектирование указан

планируемый срок службы привода в годах  ,

определим этот параметр, выраженный в часах:

,

определим этот параметр, выраженный в часах:

Число циклов нагружения валов привода на

протяжении срока эксплуатации

Результаты расчетов сводим в таблицу:

Таблица 1.2.2 - основные кинематические и

силовые параметры привода

|

Номер

вала

|

|

|

|

|

|

|

I

|

1432

|

149,88

|

27,34

|

4,097

|

|

|

II

|

1432

|

149,88

|

27,20

|

4,077

|

|

|

III

|

370,98

|

38,83

|

100,57

|

3,905

|

|

|

IV

|

106,29

|

11,13

|

336,03

|

3,74

|

|

|

V

|

30,37

|

3,18

|

1062,89

|

3,38

|

|

2. РАСЧЕТ ТИХОХОДНОЙ ЗУБЧАТОЙ ПЕРЕДАЧИ РЕДУКТОРА

Материал шестерни: Сталь 45;

Материал зубчатого колеса: Сталь 35.

Вид упрочняющей термической или

химико-термической обработки:

материал шестерни: улучшение;

материал колеса: улучшение.

Твердость:

шестерни HB280;

колеса HB 245.

Предел выносливости:

шестерни:

зубчатого колеса:

Базовое число циклов контактногонагружения:

материал шестерни:

материал зубчатого колеса:

Эквивалентное число циклов воздействия

контактных напряжений за время работы передачи (из энергокинематического

расчета на валах шестерни и колеса):

для шестерни:

для зубчатого колеса:

Следовательно коэффициент долговечности: .

.

Коэффициент безопасности:

для шестерни:

для колеса:

Допускаемое контактное напряжение в зацеплении

зубьев:

шестерня:

колеса:

Предел выносливости зубьев в условиях изгиба при

базовом числе циклов воздействия напряжений изгиба:

для шестерни:

для зубчатого колеса:

Базовое число циклов изгибногонагружения:

Эквивалентное число циклов изгибногонагружения:

для шестерни:

для зубчатого колеса:

Следовательно коэффициент долговечности:

Коэффициент безопасности:

для шестерни:

для колеса:

Допускаемое контактное напряжение в зацеплении

зубьев:

шестерня:

колеса:

Вращающий момент на валу шестерни:

Коэффициент ширины венца шестерни:

Коэффициент неравномерности контактной нагрузки:

Межосевое расстояние:

Расчетное значение межосевого расстояния корректируется в соответствии с рекомендованными значениями ГОСТ:

корректируется в соответствии с рекомендованными значениями ГОСТ:

Модуль зацепления ориентировочно принимаем:

Скорректируем параметр mпо стандарту:

Суммарное число зубьев передачи:

Число зубьев шестерни:

Число зубьев колеса:

Числа зубьев после округления до целых значений:

Фактическое передаточное число:

Диаметры делительных окружностей, мм:

шестерни:

зубчатого колеса:

Диаметры окружностейвершин, мм:

шестерни:

зубчатого колеса:

Диаметры окружностейвпадин, мм:

шестерни:

зубчатого колеса:

Ширина венца:

зубчатого колеса:

шестерни:

Окружная сила в зацеплении:

Рассчитаем действующие контактные напряжения по

формуле:

Проверим выполнение условия прочности по

контактным напряжениям:

Следовательно, т.к. условие не выполняется, то

необходимо провести корректировку, т.е. выбрать более высокое значение  из

ряда его стандартных значений и вновь рассчитать последующие параметры.

из

ряда его стандартных значений и вновь рассчитать последующие параметры.

Модуль зацепления ориентировочно принимаем:

Скорректируем параметр mпо стандарту:

Суммарное число зубьев передачи:

Число зубьев шестерни:

Число зубьев колеса:

Числа зубьев после округления до целых значений:

Фактическое передаточное число:

Диаметры делительных окружностей, мм:

шестерни:

зубчатого колеса:

Диаметры окружностейвершин, мм:

шестерни:

зубчатого колеса:

Диаметры окружностейвпадин, мм:

шестерни:

- зубчатого колеса:

Ширина венца:

зубчатого колеса:

шестерни:

Окружная сила в зацеплении:

Рассчитаем действующие контактные напряжения по

формуле:

Проверим выполнение условия прочности по

контактным напряжениям:

Условие не выполняется, то необходимо провести

корректировку, т.е. выбрать более высокое значение  из

ряда его стандартных значений и вновь рассчитать последующие параметры.

из

ряда его стандартных значений и вновь рассчитать последующие параметры.

Расчетное значение межосевого расстояния:

Модуль зацепления ориентировочно принимаем:

Скорректируем параметр mпо стандарту:

Суммарное число зубьев передачи:

Число зубьев шестерни:

Число зубьев колеса:

Числа зубьев после округления до целых значений:

Фактическое передаточное число:

Диаметры делительных окружностей, мм:

шестерни:

зубчатого колеса:

Диаметры окружностей вершин, мм:

шестерни:

зубчатого колеса:

Диаметры окружностей впадин, мм:

шестерни:

зубчатого колеса:

Ширина венца:

зубчатого колеса:

шестерни:

Окружная сила в зацеплении:

Рассчитаем действующие контактные напряжения по

формуле:

Проверим выполнение условия прочности по

контактным напряжениям:

- условие

выполняется

- условие

выполняется

Определим степень снижения фактических

контактных напряжений относительно допускаемых:

Коэффициент формы зуба:

шестерни:  зубчатого

колеса:

зубчатого

колеса:

Определим параметры прочности на изгиб:

шестерни:

колеса:

Принимаем решение, какой коэффициент формы зуба

используем в дальнейшем расчете

Коэффициент неравномерности распределения

нагрузки:

Коэффициент динамической нагрузки:

Фактические напряжения изгиба определим по

формуле:

Проверим выполнение условия прочности при

изгибе:

Окончательные расчетные значения основных

параметров передачи:

мм;

мм;

3. РАСЧЕТ БЫСТРОХОДНОЙ ЗУБЧАТОЙ ПЕРЕДАЧИ

РЕДУКТОРА

Из условия соосности межцентровые расстояния

тихоходной и быстроходной передач должны быть равны между собой:

Определяем нормальный модуль зацепления  .

Для тихоходной ступени в целях обеспечения плавности работы редуктора и

снижения шума в зацеплении модуль должен быть несколько выше, чем для

быстроходной. Поэтому для быстроходной передачи принимаем модуль, предыдущий по

значению из совокупности стандартных значений. Если модуль тихоходной ступени

.

Для тихоходной ступени в целях обеспечения плавности работы редуктора и

снижения шума в зацеплении модуль должен быть несколько выше, чем для

быстроходной. Поэтому для быстроходной передачи принимаем модуль, предыдущий по

значению из совокупности стандартных значений. Если модуль тихоходной ступени мм,

то для быстроходной ступени принимаем

мм,

то для быстроходной ступени принимаем  мм.

мм.

Определяем число зубьев шестерни:

После округления принимаем

Определяем число зубьев колеса:

После округления принимаем

В связи с округлением чисел зубьев проведем

корректировку передаточного числа ступени:

Диаметры делительных окружностей:

Диаметры окружностей вершин

шестерни:

зубчатого колеса:

Ширина венца:

зубчатого колеса:

шестерни:

Окружная скорость колес быстроходной ступени v:

Дальнейший расчет проводится по методике

тихоходной ступени.

Выбор материалов зубчатых колес:

Материал шестерни: Сталь 45;

Материал зубчатого колеса: Сталь 35.

Вид упрочняющей термической или

химико-термической обработки:

материал шестерни: улучшение;

материал колеса: улучшение.

Твердость:

шестерни HB 280;

колеса HB 245.

Предел выносливости:

шестерни:

зубчатого колеса:

Базовое число циклов контактногонагружения:

материал шестерни:

материал зубчатого колеса:

Эквивалентное число циклов воздействия

контактных напряжений за время работы передачи (из энергокинематического

расчета на валах шестерни и колеса):

для шестерни:

- для зубчатого колеса:

Следовательно коэффициент долговечности:  .

.

Коэффициент безопасности:

для шестерни:

для колеса:

Допускаемое контактное напряжение в зацеплении

зубьев:

шестерня:

колеса:

Предел выносливости зубьев в условиях изгиба при

базовом числе циклов воздействия напряжений изгиба:

для шестерни:

для зубчатого колеса:

Базовое число циклов изгибногонагружения:

Эквивалентное число циклов изгибногонагружения:

для шестерни:

для зубчатого колеса:

Следовательно коэффициент долговечности:

Коэффициент, учитывающий шероховатость

сопряженных поверхностей зубьев:

Коэффициент, учитывающий влияние деформационного

и электрохимического упрочнения :

Коэффициент, учитывающий влияние двустороннего

приложения нагрузки:

Коэффициент безопасности:

для шестерни:

для колеса:

Коэффициент запаса прочности при воздействии

изгибающих нагрузок:

Допускаемое контактное напряжение в зацеплении

зубьев:

шестерня:

колеса:

Окружная сила в зацеплении:

Рассчитаем действующие контактные напряжения по

формуле:

Где

Проверим выполнение условия прочности по

контактным напряжениям:

Определим степень снижения фактических

контактных напряжений относительно допускаемых:

Определим параметры прочности на изгиб шестерни

и колеса

Коэффициент формы зуба:

шестерни:  зубчатого

колеса:

зубчатого

колеса:

Определим параметры прочности на изгиб:

шестерни:

колеса:

Принимаем решение, какой коэффициент формы зуба

используем в дальнейшем расчете

Коэффициент неравномерности распределения

нагрузки:

Коэффициент динамической нагрузки:

Фактические напряжения изгиба определим по

формуле:

Проверим выполнение условия прочности при

изгибе:

Определим степень снижения фактических

напряжений изгиба относительно допускаемых:

Выпишем окончательные расчетные значения

основных параметров передачи:

4. РАСЧЕТ ЦЕПНОЙ ПЕРЕДАЧИ

Исходные данные:

Передаточное число

Параметры на ведущем валу передачи:

вращающий момент

частота вращения

мощность

Предварительно выбираем однорядную цепь типа ПР

(приводную роликовую), т.к. такие цепи по износостойкости и экономическим

показателям превосходят все остальные.

Определим расчетное число зубьев ведущей

звездочки:

Округляем число ведущей звездочки до целого

значения:

Определяем расчетное число зубьев ведомой

звездочки:

Округляем число ведущей звездочки до целого

значения:

Определяем допускаемое давление в шарнирах цепи

при  :

:

Так как число зубьев ведущей звездочки  отличается

от 13, то табличное значение [p]умножим на корректирующий коэффициент:

отличается

от 13, то табличное значение [p]умножим на корректирующий коэффициент:

После подстановки значений параметров получим

Шаг цепи

Расчетное значение:

Стандартное значение шага:

Линейная скорость цепи:

Окружная сила, действующая со стороны зубьев

ведущей звездочки на цепь:

Проекция цилиндрической опорной поверхности

шарнира цепи на плоскость:

Давление в шарнирах цепи:

Проверка выполнения условия прочности по

давлению в шарнирах цепи:

Межосевое расстояние:

Суммарное число зубьев звездочек:

Комплекс параметров:

Число звеньев цепи определяем по формуле:

После подстановки значений параметров получим:

Получаем число звеньев цепи округляем до четного

числа:

Уточняем межосевое расстояние по формуле:

После подстановки значений параметров получим:

Диаметры делительных окружностей звездочек:

ведущей:

ведомой:

Масса одного погонного метра цепи:

Натяжение цепи от центробежных сил:

Коэффициент провисания цепи:

Натяжение цепи от провисания ведомой ветви

определяется по формуле:

После подстановки значений параметров получим:

Разрушающая нагрузка при разрыве цепи:

Коэффициент запаса прочности цепи определяем по

формуле:

После подстановки значений параметров получим:

Нормативный коэффициент запаса прочности:

Проверка выполнения условия прочности цепи:

Вывод о целесообразности увеличения рядов цепи:

число рядов цепи

Нагрузку на валы звездочек определяем по

формуле:

После подстановки значений параметров получим:

5. ПРЕДВАРИТЕЛЬНЫЙ РАСЧЕТ ВАЛОВ

Исходные данные:

Вращающий момент на ведущем валу

Вращающий момент на промежуточном валу

Вращающий момент на ведомом валу

Допустимое напряжение при кручении материала

валов (сталь 45):

Расчет ведущего вала.

Определим минимально допустимый диаметр dвала,

исходя из расчета на кручение по формуле:

После подстановки значений параметров получим:

Полученное значение диаметра  округляем

в большую сторону до ближайшего стандартного значения, и это число принимаем в

качестве диаметра выходного участка вала:

округляем

в большую сторону до ближайшего стандартного значения, и это число принимаем в

качестве диаметра выходного участка вала:

Диаметр вала под уплотнение в соответствии с

ближайшим стандартным значение принимаем равным диаметру выходного участка

вала:

Диаметр вала под подшипники должен быть больше

диаметра под уплотнение и оканчиваться цифрами 0 или 5. Принимаем

Диаметр вала под ступицу должен быть больше

диаметра вала под подшипники не менее чем на 2 миллиметра и быть четным.

Принимаем

Диаметр распорного бурта должен быть на 5…6 мм

больше диаметра под ступицу. Принимаем

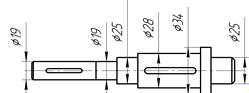

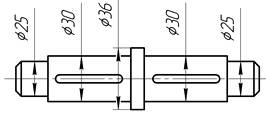

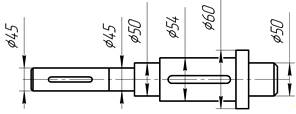

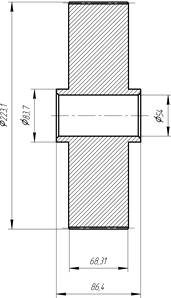

Рисунок 5.1 - Эскиз ведущего вала

Расчет промежуточного вала.

Определим минимально допустимый диаметр d вала,

исходя из расчета на кручение по формуле:

После подстановки значений параметров получим:

Полученное значение диаметра  округляем

в большую сторону до ближайшего стандартного значения, и это число принимаем в

качестве диаметра вала под ступицу:

округляем

в большую сторону до ближайшего стандартного значения, и это число принимаем в

качестве диаметра вала под ступицу:

Диаметр вала под подшипники должен быть больше

диаметра под уплотнение и оканчиваться цифрами 0 или 5. Принимаем

Диаметр распорного бурта должен быть на 5…6 мм

больше диаметра под ступицу. Принимаем

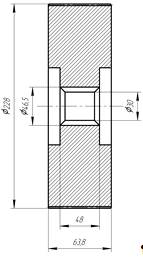

Рисунок 5.2 - Эскиз промежуточного вала

Расчет ведомого вала.

Расчет ведущего вала.

Определим минимально допустимый диаметр d вала,

исходя из расчета на кручение по формуле:

После подстановки значений параметров получим:

Полученное значение диаметра  округляем

в большую сторону до ближайшего стандартного значения, и это число принимаем в

качестве диаметра выходного участка вала:

округляем

в большую сторону до ближайшего стандартного значения, и это число принимаем в

качестве диаметра выходного участка вала:

Диаметр вала под уплотнение в соответствии с

ближайшим стандартным значение принимаем равным диаметру выходного участка

вала:

Диаметр вала под подшипники должен быть больше

диаметра под уплотнение и оканчиваться цифрами 0 или 5. Принимаем

Диаметр вала под ступицу должен быть больше

диаметра вала под подшипники не менее чем на 2 миллиметра и быть четным.

Принимаем

Диаметр распорного бурта должен быть на 5…6 мм

больше диаметра под ступицу. Принимаем

Рисунок 5.3 - Эскиз ведомого вала

6. РАСЧЕТ ПАРАМЕТРОВ ЦИЛИНДРИЧЕСКИХ КОЛЕС

Исходные данные:

Диаметр участка вала ведущего вала для

закрепления шестерни:

Диаметр участка вала промежуточного вала для

закрепления зубчатого колеса быстроходной и шестерни тихоходной передач:

Диаметр участка вала ведомого вала для

закрепления зубчатого колеса тихоходной передачи:

Диаметр окружности вершины шестерни

(быстроходная передача):

Диаметр окружности вершины зубчатого колеса

(быстроходная передача):

Диаметр окружности вершины шестерни (тихоходная

передача):

Диаметр окружности вершины зубчатого колеса (тихоходная

передача):

Расчет быстроходной передачи.

Шестерня:

.

.

Так как  следовательно

шестерня имеет ступицу.

следовательно

шестерня имеет ступицу.

Диаметр ступицы найдем по следующей формуле:

Длину ступицы найдем по следующей формуле:

Рисунок 6.1 - Эскиз шестерни быстроходной

передачи

Зубчатое колесо:

.

.

Так как  следовательно

шестерня имеет ступицу.

следовательно

шестерня имеет ступицу.

Диаметр ступицы найдем по следующей формуле:

Длину ступицы найдем по следующей формуле:

Рисунок 5 - Эскиз зубчатого колеса быстроходной

передачи

Расчет тихоходной передачи.

Шестерня:

.

.

Так как  следовательно

шестерня имеет ступицу.

следовательно

шестерня имеет ступицу.

Диаметр ступицы найдем по следующей формуле:

Длину ступицы найдем по следующей формуле:

Рисунок 6 - Эскиз шестерни тихоходной передачи

Зубчатое колесо:

.

.

Так как  следовательно

шестерня имеет ступицу.

следовательно

шестерня имеет ступицу.

Диаметр ступицы найдем по следующей формуле:

Длину ступицы найдем по следующей формуле:

Рисунок 7 - Эскиз зубчатого колеса тихоходной

передачи

7. ОПРЕДЕЛЕНИЕ КОНСТРУКТИВНЫХ РАЗМЕРОВ КОРПУСА И

КРЫШКИ РЕДУКТОРА

Исходные данные:

Тип редуктора: Цилиндрический соосной;

Межосевое расстояние:

Определение конструктивных размеров.

Определим толщину стенки корпуса редуктора по

формуле:

Расчет оказался менее 8 мм. Из технологических

требований принимаем: .

.

Толщина стенки крышки редуктора:

Параметр  округляем

в большую сторону до целого значения:

округляем

в большую сторону до целого значения:

Диаметры болтов.

Диаметры болтов, соединяющих редуктор с рамой

или фундаментом:

Принимаем болты М16.

Диаметры болтов, соединяющих корпус с крышкой у

подшипников:

Принимаем болты М12.

Диаметры болтов, соединяющих корпус редуктора с

крышкой по периметру:

Принимаем болты М8.

Максимальное расстояние между осями болтов

диаметра  :

:

Размер ширины фланцев определяем по формуле:

где параметр xзависит от толщины стенки корпуса,

параметр k- от диаметра dсоответствующего болта.

Ширина фланца корпуса для фундаментного

(нижнего) пояса:

Ширина фланцев корпуса и крышки в плоскости

контакта (для верхнего пояса) у подшипников:

Ширина фланцев корпуса и крышки в плоскости

контакта по периметру:

Толщина фланцев:

корпуса для фундаментного (нижнего)пояса:

корпуса в соединении с крышкой:

корпуса в соединении с крышкой:

8. ПОДБОР И ПРОВЕРКА ПРОЧНОСТИ ШПОНОЧНЫХ

СОЕДИНЕНИЙ

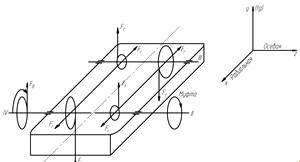

Рисунок 8.1 - Схема цилиндрического соосного

редуктора

Ведущий вал:

Шейка выходного конца для закрепления упругой

муфты:

Исходные данные:

Максимальные напряжения смятия в соединении и

выполнение условия прочности определяем по формуле:

гдеТ

- крутящий момент на соответствующем валу, Н·м;- диаметр вала в области

шпоночного паза;-высота шпонки;- глубина шпоночного паза на валу;длина шпонки;-

ширина шпонки.

Материал

шпонок - сталь 45 нормализованная.

Все

ступицы выполнены из стали.

Допускаемые

напряжения смятия: [GCM] = 100÷120 МПа.

Принимаем:

Шпонка  ГОСТ

23360-78

ГОСТ

23360-78

Шейка

для закрепления шестерни быстроходной передачи:

Исходные

данные:

Максимальные

напряжения смятия в соединении и выполнение условия прочности определяем по

формуле:

Принимаем:

Шпонка  ГОСТ

23360-78

ГОСТ

23360-78

Промежуточный

вал:

Шейка

для закрепления зубчатого колеса быстроходной передачи и шестерни тихоходной

передачи:

Исходные

данные:

Максимальные

напряжения смятия в соединении и выполнение условия прочности определяем по

формуле:

Принимаем:

Шпонка  ГОСТ

23360-78

ГОСТ

23360-78

Ведомый

вал:

Шейка

для закрепления зубчатого колеса тихоходной передачи:

Исходные

данные:

Максимальные

напряжения смятия в соединении и выполнение условия прочности определяем по

формуле:

Принимаем: Шпонка  ГОСТ

23360-78

ГОСТ

23360-78

Шейка для закрепления звездочкицепной передачи:

Исходные данные:

Максимальные напряжения смятия в соединении и

выполнение условия прочности определяем по формуле:

Принимаем: Шпонка  ГОСТ

23360-78

ГОСТ

23360-78

9. КОМПОНОВКА ДВУХСТУПЕНЧАТОГО СООСНОГО

ЦИЛИНДРИЧЕСКОГО РЕДУКТОРА

Предварительный выбор подшипников

Быстроходная передача редуктора прямозубая на

данном этапе расчета принимаем: Подшипник 105 ГОСТ 8338-75.

Тихоходная передача редуктора прямозубая на

данном этапе расчета принимаем: Подшипник 105 ГОСТ 8338-75.

Таблица 3 - Результаты выбора подшипников

|

Назначение

вала

|

Обозначение

подшипника

|

d,

мм

|

D,

мм

|

B,

мм

|

Грузоподъемность,

кН

|

|

|

|

|

|

Динамическая

С

|

Статическая

С0

|

|

Быстроходный

|

105

|

25

|

47

|

12

|

11,2

|

5,6

|

|

Промежуточный

|

105

|

25

|

47

|

12

|

11,2

|

5,6

|

|

Тихоходный

|

105

|

50

|

80

|

16

|

21,6

|

13,2

|

Определение геометрических параметров

Минимальное расстояние от внутренней поверхности

стенки редуктора до боковой поверхности (ступицы или обода) вращающейся детали:

Расстояния от внутренней поверхности стенки

редуктора до боковой поверхности подшипника качения:

Принимаем

Расстояние от вершин зубьев зубчатых колес до

внутренней поверхности крышки редуктора:

Расстояние от вершин зубьев зубчатого колеса

максимального диаметра до внутренней нижней поверхности стенки корпуса:

Быстроходная передача:

ширина венца шестерни:

длина ступицы шестерни:

максимальный размер:

Тихоходная передача:

ширина венца шестерни:

длина ступицы шестерни:

максимальный размер:

Толщина фланцев  прижимных

крышек подшипников:

прижимных

крышек подшипников:

ведущего вала:  промежуточного

вала:

промежуточного

вала:  ведомого

вала

ведомого

вала

Высота головок винтов для закрепления крышек

подшипников:

ведущего вала:

промежуточного вала:

ведомого вала:

Расстояние от боковых поверхностей элементов,

вращающихся вместе с валами на их выходных концах снаружи корпуса редуктора, до

головок болтов крепления крышек подшипников

Принимаем

Длина ступицы звездочки на выходном конце

ведомого вала:

Диаметр выходного конца ведущего вала для

монтажа упругой муфты:

Длина ступицы упругой муфты на выходном конце

ведущего вала:

Расчет пролетов

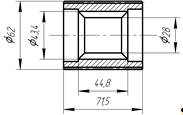

Таблицы 4 - Расчетные параметры, мм

|

Вал

|

B

|

|

h

|

|

С

|

|

S

|

|

|

|

|

Ведущий

|

12

|

6

|

4,8

|

50

|

8,8

|

4

|

42

|

6

|

71,5

|

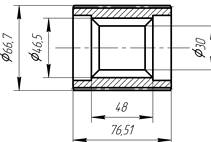

76,51

|

|

Промежуточный

|

12

|

6

|

4,8

|

0

|

|

|

|

|

|

|

|

Ведомый

|

16

|

8

|

6,4

|

72

|

|

|

|

|

|

|

В таблице: B - ширина подшипника; S-ширина

фланцев корпуса и крышки в плоскости контакта (верхнего пояса) у подшипников. В

разделе «Конструктивные размеры корпуса и крышки редуктора» этот размер

обозначен

Проведем расчет длин пролетов валов по формулам.

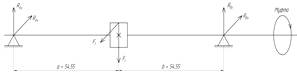

Ведущий вал

расстояние между опорами (плоскостями симметрии

подшипников):

расстояние от плоскости симметрии быстроходной

передачи до плоскостей симметрии подшипников:

расстояние от точки приложения радиальной силы

на выходном конце до оси симметрии ближайшего подшипника (не рассчитывается,

так как на выходном конце ведущего вала установлена упругая муфта).

Ведомый вал.

расстояние между опорами (плоскостями симметрии

подшипников):

расстояние от плоскости симметрии быстроходной

передачи до плоскостей симметрии подшипников:

расстояние от точки приложения радиальной силы

на выходном конце до оси симметрии ближайшего подшипника:

Промежуточный вал

расстояние между плоскостями симметрии передач:

где  -

расстояние между торцами быстроходного и тихоходного валов внутри редуктора (

-

расстояние между торцами быстроходного и тихоходного валов внутри редуктора (

расстояние от плоскости симметрии тихоходной

передачи до плоскости симметрии ближайшего подшипника:

расстояние от плоскости симметрии тихоходной

передачи до плоскости симметрии ближайшего подшипника:

10. ПРОЕКТНЫЙ РАСЧЕТ ВАЛОВ И ПОДШИПНИКОВ

ЗУБЧАТОГО РЕДУКТОРА

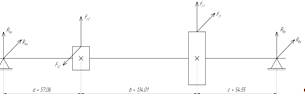

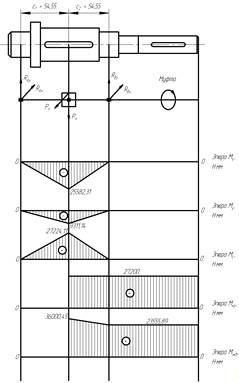

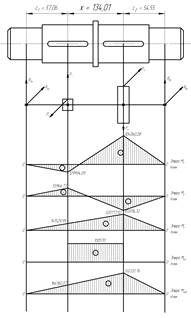

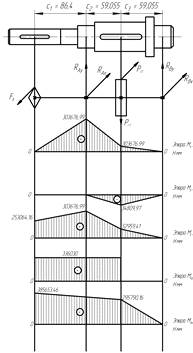

Рисунок 10 - Схема нагрузок действующих на

передачи редуктора

Ведущий вал

Из этапа компоновки:

Определим реакции в опорах:

В плоскости (y):

Проверка:

В плоскости (x):

Проверка:

Определяем суммарную реакцию:

Определим эквивалентную нагрузку по максимальной

суммарной реакции

Определим расчётную долговечность максимально

нагруженного подшипника, млн. обр.:

где  динамическая

грузоподъемность подшипника (

динамическая

грузоподъемность подшипника ( .

.

Данный подшипник удовлетворяет требованиям

долговечности.

Промежуточный вал.

Из этапа компоновки:

Определим реакции в опорах:

В плоскости (y):

Проверка:

В плоскости (x):

Проверка:

Определяем суммарную реакцию:

Определим эквивалентную нагрузку по максимальной

суммарной реакции

Определим расчётную долговечность максимально

нагруженного подшипника, млн. обр.:

где  динамическая

грузоподъемность подшипника (

динамическая

грузоподъемность подшипника ( .

.

Полученный параметр  меньше

нормативной долговечности для данного вала, рассчитанной в разделе

«Энергокинематический расчет». Для последующего расчета подберем подшипник того

же внутреннего диаметра, но с большей динамической грузоподъемностью на одну

строку каталога:Подшипник 205 ГОСТ 8338-75

меньше

нормативной долговечности для данного вала, рассчитанной в разделе

«Энергокинематический расчет». Для последующего расчета подберем подшипник того

же внутреннего диаметра, но с большей динамической грузоподъемностью на одну

строку каталога:Подшипник 205 ГОСТ 8338-75

Определим расчётную долговечность максимально

нагруженного подшипника, млн. обр.:

Возьмем подшипник: Подшипник 305 ГОСТ 8338-75

Возьмем подшипник: Подшипник 405 ГОСТ 8338-75

Данный подшипник удовлетворяет требованиям

долговечности.

Ведомый вал.

Из этапа компоновки:

.

.

Определим реакции в опорах:

В плоскости (y):

Проверка:

В плоскости (x):

Проверка:

Определяем суммарную реакцию:

Определим эквивалентную нагрузку по максимальной

суммарной реакции

Определим расчётную долговечность максимально

нагруженного подшипника, млн. обр.:

где  динамическая

грузоподъемность подшипника (

динамическая

грузоподъемность подшипника ( .

.

Полученный параметр  меньше

нормативной долговечности для данного вала, рассчитанной в разделе

«Энергокинематический расчет». Для последующего расчета подберем подшипник того

же внутреннего диаметра, но с большей динамической грузоподъемностью на одну

строку каталога:Подшипник 210 ГОСТ 8338-75

меньше

нормативной долговечности для данного вала, рассчитанной в разделе

«Энергокинематический расчет». Для последующего расчета подберем подшипник того

же внутреннего диаметра, но с большей динамической грузоподъемностью на одну

строку каталога:Подшипник 210 ГОСТ 8338-75

Определим расчётную долговечность максимально

нагруженного подшипника, млн. обр.:

Данный подшипник удовлетворяет требованиям

долговечности.

11. УТОЧНЕННЫЙ РАСЧЕТ ВАЛОВ ЦИЛИНДРИЧЕСКОГО

РЕДУКТОРА

Ведущий вал:

Решение:

соответственно

радиальная и тангенциальная силы быстроходной передачи. Эти силы действуют на

шестерню;

соответственно

радиальная и тангенциальная силы быстроходной передачи. Эти силы действуют на

шестерню;

,2,3 - номера характерных сечений.

Изгибающий момент в горизонтальной плоскости

(XOZ):

Изгибающий момент в вертикальной плоскости

(YOZ):

Суммарные изгибающие моменты:

Моменты на опорах:

Момент в плоскости симметрии шестерни:

Эквивалентные моменты:

Из энергокинематического расчета:

Момент в плоскости шестерни:

Момент на выходном валу, где крепиться упругая

муфта:

Расчет коэффициента запаса прочности на ведущем

валу:

На участке вала, где закреплена упругая муфта

(действует только крутящий момент):

на выходном участке

крепления муфты.

на выходном участке

крепления муфты.

В начале определим механические параметры Стали

45 в данных динамических условиях нагружения:

при изгибе:

предел выносливости в условиях касательных

напряжений:

Определим момент сопротивления крушению  в

рассматриваемом сечении для крепления муфты:

в

рассматриваемом сечении для крепления муфты:

где

Коэффициент запаса прочности при крушении, т.е.

при действии только касательных напряжений:

В проектных расчетах:

Условие прочности в опасном участке выполняется,

т.к.

На участке вала, где закреплена шестерня

быстроходной передачи:

на выходном участке

крепления муфты.

на выходном участке

крепления муфты.

В начале определим механические параметры Стали

45 в данных динамических условиях нагружения:

при изгибе:

предел выносливости в условиях касательных

напряжений:

Определим момент сопротивления крушению  в

рассматриваемом сечении для крепления муфты:

в

рассматриваемом сечении для крепления муфты:

где

Момент сопротивления изгибу:

Амплитуда и среднее значение циклы касательных

напряжений:

Амплитуда нормальных напряжений изгиба:

В случае цилиндрической прямозубой передачи

коэффициента запаса прочности по нормальным напряжениям определяется по

формуле:

где

Коэффициент запаса по касательным напряжениям:

Коэффициент прочности рассчитывается по

следующей формуле:

В проектных расчетах:

Условие прочности в опасном участке выполняется,

т.к.

Промежуточный вал:

Решение:

соответственно

радиальная и тангенциальная силы быстроходной и тихоходной передач. Эти силы

действуют на шестерню;

соответственно

радиальная и тангенциальная силы быстроходной и тихоходной передач. Эти силы

действуют на шестерню;

,2,3,4 - номера характерных сечений.

Изгибающий момент в горизонтальной плоскости

(XOZ):

Изгибающий момент в вертикальной плоскости

(YOZ):

Суммарные изгибающие моменты:

Моменты на опорах:

Момент в плоскости симметрии колеса:

Момент в плоскости симметрии шестерни:

Эквивалентные моменты:

Из энергокинематического расчета:

Момент в плоскости колеса:

Момент в плоскости шестерни:

Расчет коэффициента запаса прочности на

промежуточном валу:

На участке вала, где закрепленозубчатое колесо

быстроходной передачи:

на выходном участке

крепления муфты.

на выходном участке

крепления муфты.

В начале определим механические параметры Стали

45 в данных динамических условиях нагружения:

при изгибе:

предел выносливости в условиях касательных

напряжений:

Определим момент сопротивления крушению  в

рассматриваемом сечении для крепления муфты:

в

рассматриваемом сечении для крепления муфты:

где

Момент сопротивления изгибу:

Амплитуда и среднее значение циклы касательных

напряжений:

Амплитуда нормальных напряжений изгиба:

В случае цилиндрической прямозубой передачи

коэффициента запаса прочности по нормальным напряжениям определяется по

формуле:

где

Коэффициент запаса по касательным напряжениям:

Коэффициент прочности рассчитывается по

следующей формуле:

В проектных расчетах:

Условие прочности в опасном участке

ytвыполняется, т.к.

Требуется увеличение диаметра вала в месте

крепления зубчатого колеса быстроходной передачи для выполнения условия

коэффициента запаса прочности.

На участке вала, где закреплена шестерня

тихоходной передачи:

на выходном участке

крепления муфты.

на выходном участке

крепления муфты.

В начале определим механические параметры Стали

45 в данных динамических условиях нагружения:

при изгибе:

предел выносливости в условиях касательных

напряжений:

Определим момент сопротивления крушению  в

рассматриваемом сечении для крепления муфты:

в

рассматриваемом сечении для крепления муфты:

где

Момент сопротивления изгибу:

Амплитуда и среднее значение циклы касательных

напряжений:

Амплитуда нормальных напряжений изгиба:

В случае цилиндрической прямозубой передачи

коэффициента запаса прочности по нормальным напряжениям определяется по

формуле:

где

Коэффициент запаса по касательным напряжениям:

Коэффициент прочности рассчитывается по

следующей формуле:

В проектных расчетах:

Условие прочности в опасном участке выполняется,

т.к.

Ведомый вал:

Решение:

соответственно

радиальная и тангенциальная силы и тихоходной и нагрузка цепной передачи на вал

и подшипники. Эти силы действуют на колесо;

соответственно

радиальная и тангенциальная силы и тихоходной и нагрузка цепной передачи на вал

и подшипники. Эти силы действуют на колесо;

,2,3,4 - номера характерных сечений.

Изгибающий момент в горизонтальной плоскости

(XOZ):

Изгибающий момент в вертикальной плоскости

(YOZ):

Суммарные изгибающие моменты:

Моменты на опорах:

Момент в плоскости симметрии зубчатого колеса

тихоходной передачи:

Момент в плоскости симметрии звездочки цепной

передачи:

где  (из

раздела ’’Компоновка редуктора’’)

(из

раздела ’’Компоновка редуктора’’)

Эквивалентные моменты:

Из энергокинематического расчета:

Момент в плоскости колеса:

Момент в плоскости звездочки:

Расчет коэффициента запаса прочности на ведомом:

На участке вала, где закреплено зубчатое колесо

тихоходной передачи:

на выходном участке

крепления муфты.

на выходном участке

крепления муфты.

В начале определим механические параметры Стали

45 в данных динамических условиях нагружения:

при изгибе:

предел выносливости в условиях касательных

напряжений:

Определим момент сопротивления крушению  в

рассматриваемом сечении для крепления муфты:

в

рассматриваемом сечении для крепления муфты:

где

Момент сопротивления изгибу:

Амплитуда и среднее значение циклы касательных

напряжений:

Амплитуда нормальных напряжений изгиба:

В случае цилиндрической прямозубой передачи

коэффициента запаса прочности по нормальным напряжениям определяется по

формуле:

где

Коэффициент запаса по касательным напряжениям:

Коэффициент прочности рассчитывается по

следующей формуле:

В проектных расчетах:

Условие прочности в опасном участке выполняется,

т.к.

На участке вала, где закрепленазвездочка цепной

передачи:

на выходном участке

крепления муфты.

на выходном участке

крепления муфты.

В начале определим механические параметры Стали

45 в данных динамических условиях нагружения:

при изгибе:

предел выносливости в условиях касательных

напряжений:

Определим момент сопротивления крушению  в

рассматриваемом сечении для крепления муфты:

в

рассматриваемом сечении для крепления муфты:

где

Момент сопротивления изгибу:

Амплитуда и среднее значение циклы касательных

напряжений:

Амплитуда нормальных напряжений изгиба:

В случае цилиндрической прямозубой передачи коэффициента

запаса прочности по нормальным напряжениям определяется по формуле:

где

Коэффициент запаса по касательным напряжениям:

Коэффициент прочности рассчитывается по

следующей формуле:

В проектных расчетах:

Условие прочности в опасном участке выполняется,

т.к.

ЗАКЛЮЧЕНИЕ

При работе над курсовым проектом были закреплены

знания методик расчетов типовых деталей машин общего назначения, получены

навыки принятия решений при компоновке редуктора и конструировании его деталей.

Был выбран электродвигатель. При разбивке

передаточного отношения редуктора были учтены рекомендации. Передаточные числа

отдельных передач. Проектный расчет зубчатых передач выполнен по критерию

контактной прочности активной поверхности зубьев. После определения размеров

передач проведены проверочные расчеты по критерию контактной и изгибной

выносливости, а также при действии пиковых нагрузок. Все условия прочности

выполняются. При компоновке механизма проработан вопрос оптимального размещения

зубчатых передач в корпусе редуктора, определены схемы установки опор валов,

подшипников на валах. Были определены размеры конструктивных элементов зубчатых

колес, размеры элементов корпуса редуктора.

Выбранные подшипники проверены на пригодность по

их долговечности из расчета по динамической грузоподъемности.

Шпоночные соединения проверены на прочность по

напряжениям смятия.

Определены опасные сечения валов по действующим

нагрузкам, наличию концентраторов напряжений. Проведен расчет на усталостную

прочность (выносливость) для наиболее опасных сечений валов.

Полученная конструкция привода в полной мере

отвечает современным требованиям, предъявляемым к механизмам данного типа.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

Иванов,

М. Н. Детали машин : учеб.для втузов / М.Н. Иванов, В.А. Финогенов. - 12-е

изд., испр. - М. :Высш. шк., 2008. - 408 с.;

Эрдеди,

А. А. Детали машин : учеб.для студентов сред. проф. образования / А.А. Эрдеди,

Н.А. Эрдеди. - 3-е изд., испр. и доп. - М. : ACADEMIA, 2003. - 284 с.;

Гулиа,

Н. В. Детали машин : учеб.для сред. проф. образования по группе специальностей

1200 "Машиностроение" / Н.В. Гулиа, В.Г. Клоков, С.А. Юрков; ред.

Н.В. Гулиа. - М. : ACADEMIA, 2004. - 415 с.;

Детали

машин : учеб.для вузов / В.А. Вагнер, В.П. Звездаков, А.В. Тюняев, А.И. Шпак. -

Барнаул : Алтай, 2007. - 477 с.;

Куклин,

Н. Г. Детали машин : учеб.для сред. проф. учеб. заведений / Н.Г. Куклин, Г.С.

Куклина, В.К. Житков. - 4-е изд., перераб. и доп. - М. : Высш. шк., 2007. - 406

с.