Оптимизация управления вентиляционной сетью станции метрополитена города Санкт-Петербурга

ПЕРВОЕ ВЫСШЕЕ ТЕХНИЧЕСКОЕ УЧЕБНОЕ

ЗАВЕДЕНИЕ РОССИИ

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ

РОССИЙСКОЙ ФЕДЕРАЦИИ

федеральное государственное бюджетное

образовательное учреждение высшего образования

«САНКТ-ПЕТЕРБУРГСКИЙ ГОРНЫЙ

УНИВЕРСИТЕТ»

ВЫПУСКНАЯ КВАЛИФИКАЦИОННАЯ РАБОТА

Тема «Оптимизация управления

вентиляционной сетью станции метрополитена города Санкт-Петербурга»

Автор:

Ильеня С.А.

Руководитель

Ильюшин Ю.В.

Санкт-Петербург 2017

Реферат

ОПТИМИЗАЦИЯ, ВЕНТИЛЯЦИОННАЯ СИСТЕМА, ШИБЕР, ВОЗДУХ, СИСТЕМА УПРАВЛЕНИЯ.

Объектом оптимизации является система управления вентиляционной сети

Санкт-Петербургского метрополитена.

Цель работы - выбор комплекса технических средств системы управления

вентиляционной сети с целью поддержания микроклимата на станциях и в тоннеле.

В процессе работы выполнен расчет и выбор элементов системы управления

вентиляционной сети. Выполнено математическое моделирование системы управления.

Разработана математическая модель нестационарных процессов вентиляции

тоннельных выработок. Проведено моделирование нестационарных процессов переноса

углекислого газа в условиях реверсирования вентилятора проветривания.

Результат оптимизации - улучшение микроклимата на станции и в

электропоезде, находящемся в тоннеле.

Пояснительная записка 115 с., 6 ч., 49 рисунков, 1 таблица, 44 источника.

Содержание

Введение

. Описание вентиляционной сети

.1 Постановка задачи

.2 Классификация систем

кондиционирования и вентиляции

.3 Описание системы вентиляции в

метрополитене

.4 Требования к вентиляционной установке

.5 Разработка технического задания

. Особенности протекания переходных

газодинамических процессов в воздушных потоках вентиляционных шахт

.1 Методы расчёта нестационарных

режимов вентиляции

.2 Проветривание вентиляционных шахт

в аварийных условиях

. Математическая модель нестационарных

процессов вентиляции тоннельных выработок

.1 Требования к математической модели

нестационарной аэродинамики в тоннельных выработках

.2 Дифференциальные уравнения

нестационарной газовой динамики в сети выработок

.3 Моделирование переноса тепла в

стенках тоннельных вентиляционных шахт

.4 Математическая модель

нестационарных процессов в пересечениях вентиляционных шахт

.5 Начальные и граничные условия

.6 Алгоритм и метод решения системы

уравнений задачи тоннельной аэродинамики в сети выработок вентиляционной шахты

4. Моделирование нестационарных процессов вентиляции сети

выработок вентиляционных шахт

.1 Расчет переноса воздуха в сети

выработок на примере модельного участка вентиляционной шахты

.2 Моделирование проветривания тупика

тоннельным вентилятором

4.3 Численное моделирование

проветривания тоннельного тупика в двухмерной постановке

.4 Моделирование процессов переноса

углекислого газа при реверсе вентилятора проветривания

. Расчет и выбор элементов системы

управления

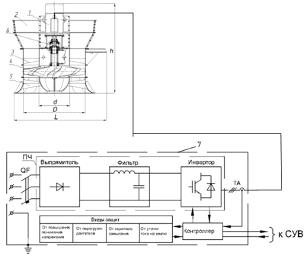

.1 Расчет и выбор двигателя

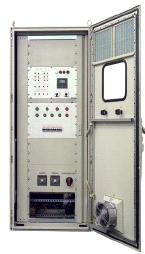

.2 Выбор шкафа автоматического

управления вентиляторами

.3 Выбор датчика для контроля

скорости и интенсивности циркуляции потока воздуха

.4 Выбор датчика для контроля

температуры и влажности

.5 Выбор датчика для оценки уровня

концентрации вредных веществ

5.6 Система

управления вентиляционными агрегатами

6. Исследование динамики

Заключение

Список использованных источников

Введение

Одной из основных систем, отвечающих за жизнеобеспечение метрополитена,

является система вентиляции станций и тоннелей. Она поддерживает микроклимат,

удовлетворяющий гигиеническим требованиям, создает необходимые режимы

проветривания, а при необходимости и дымоудаления.

Дышать в метро становится все труднее. Это замечают все. Люди часто

падают в обмороки от нехватки воздуха на станциях и в вагонах, особенно в жару

и часы пик.

В электродвигателях поездов подземки сгорают миллионы киловатт

электричества. Почти столько же энергии источают пассажиры - это тепло наших тел и дыхания. Когда

строили метрополитен, не рассчитывали на современный пассажиропоток.

Пропускная способность составляла около 1 млн. человек в день. Сейчас

каждый день в метро спускается порядка 4 млн. А через два - три года эта цифра может вырасти до

5 - 6 млн. Кроме того, многие пассажиры

даже не догадываются, что каждые 11 - 12 метров спуска по эскалатору повышают артериальное

давление на целую единицу. Тяжелее всего тем, у кого оно предельно высокое.

Внутри вагона пассажиры дышат воздухом, который идет туда на ходу вагона

через вентиляционные решетки и раструбы на крыше. Чтобы нормально все

проветривалось, скорость должна быть минимум 60 километров в час. Но проблема в

том, что при "перенаселении" вагона его на всех не хватает, особенно

при движении в час пик, когда вагон редко набирает нужную для проветривания

скорость. Когда поезд стоит, никакой вентиляции вообще нет. Пассажиры начинают

волноваться и источают еще больше тепла и углекислого газа. А значит, люди еще

больше задыхаются.

1. Описание вентиляционной сети

1.1

Постановка задачи

Есть одно неоспоримое преимущество ,выгодно отличающее отечественный

метрополитен от зарубежных, - это благоприятные климатические условия на станциях и в тоннелях.

Такие комфортные условия для пассажиров и персонала создает

электромеханическая служба. В ее основные функции входят - организация всех видов ремонта,

реконструкция и техническое обслуживание устройств тоннельной и местной

вентиляции, теплоснабжения, водоснабжения, водоотлива, канализации и др. Эти

устройства работают более чем на 10 тыс. электродвигателей.

Главной задачей вентиляции метрополитена является удаление тепла,

выделяемого электропоездами, различными электродвигателями и приборами

освещения, пассажирами [1].

Частично это тепло поглощается окружающим грунтом. Если избыток тепла не

удалять, грунт будет постепенно прогреваться, повысится температура воздуха в

тоннелях и на станциях. Вот почему в течение часа воздух в тоннелях несколько

раз заменяется. Установки тоннельной вентиляции перерабатывают более 50 млн.

м3/ч воздуха.

Как же работает метрополитеновская «фабрика воздуха»?

Подача и удаление воздуха производится через специально сооружаемые

вентиляционные шахты, которые сообщаются с перегонными станционными тоннелями

по воздуховодам. Воздуховоды - это сами тоннели, либо специальные каналы,

расположенные у свода станционных или эскалаторных тоннелей.

Схема вентиляционных устройств зависит от глубины заложения тоннелей.

Так, на первой очереди строительства метрополитена было применено искусственное

проветривание станций и естественное проветривание тоннелей за счет

поршнеобразного действия поездов и температурных перепадов между выходящим и

входящим в тоннель воздухом.

Вентиляционные шахты располагались по всей длине перегона, на близком

расстоянии друг от друга. Казалось бы, чем больше, тем лучше. Но получилось

наоборот. Большое число вентиляционных шахт создавало значительные строительные

трудности и не давало должного эффекта.

Со временем ряд шахт естественной вентиляции пришлось реконструировать и

установить в них вентиляторы. В дальнейшем стали применять только искусственную

приточно-вытяжную вентиляцию, при которой все шахты оборудуются вентиляторами.

Принцип работы вентиляционных систем довольно простой: в теплое время

года воздух забирается с поверхности и через вентиляционные шахты подается на

станции, благодаря чему там поддерживается более прохладный воздух. Удаляется

воздух через вентиляционные шахты, расположенные на перегонах.

В холодное время года воздух забирается с поверхности через шахты на

перегонах, по пути он подогревается за счет тепла, выделяемого в тоннелях

электропоездами, и на станции поступает более теплым, а удаляется станционными

шахтами.

На поверхности вход и выход воздуха осуществляется через вентиляционные

киоски, от места расположения которых, зависит качество воздуха, подаваемого в

тоннели и на станции. Проектировщики стремятся разместить вентиляционные киоски

в местах, где больше зелени.

Воздух с поверхности проходит по каналу и стволу шахты, а затем

вентиляторами подается на станцию или в тоннель. Обычно в камере шахты

устанавливаются два вентилятора с диаметром рабочего колеса до 2,5 м

производительностью 250 тыс. м3/ч.

Конструкция вентиляторов позволяет изменять направление подачи воздуха,

то есть в одно время года работать на подачу, а в другое - на вытяжку.

Вентиляция подземной магистрали создает наилучшие условия для работы

обслуживающего персонала. Служебные и производственные помещения, находящиеся

под землей, не имеют естественного обмена воздуха, требуют искусственной

вентиляции. Воздух для них берется, как правило, из тоннелей. При этом он

предварительно очищается в фильтрах, а при необходимости охлаждается или

подогревается. Из помещений его выпускают в тоннель, по ходу движения поезда,

на значительном расстоянии от мест, где «свежий» забирается с поверхности.

Машинные залы эскалаторов оборудованы приточно-вытяжными системами

вентиляции, в которые воздух поступает непосредственно с поверхности.

Каждая группа служебных и производственных помещений имеет свою

вентиляционную камеру.

Контроль за параметрами воздуха - одна из серьезнейших проблем, решаемая

коллективом электромеханической службы. До сих пор контроль за всем этим

ведется по психрометрам, установленным на станциях, и анализам проб воздуха,

отбираемого на станциях, для определения в лабораторных условиях содержания

углекислоты и пыли. Однако такая система сложна и малоэффективна. К тому же не

всегда можно принять оперативные меры в случаях отклонения от нормы параметров

воздуха.

На помощь пришла автоматика.

В местах контроля параметров воздуха устанавливают специальные датчики.

Они передают сигналы на телеметрическую аппаратуру в релейное помещение

станций, затем эта информация поступает к диспетчеру на цифровой прибор,

показывающий физические единицы измерения. Одновременно информация поступает на

телетайп и далее на ЭВМ для статистической обработки.

Сейчас в системе используются только датчики температуры и влажности

воздуха.

Комплекс устройств телемеханики и телеизмерения представляет значительный

интерес: можно полностью перейти на автоматизированное управление вентиляцией

метрополитена. Повысится оперативность, точность и качество измерений,

уменьшится трудоемкость их выполнения, а главное, будет постоянно автоматически

поддерживаться определенный режим вентиляции, который, экономно затрачивая

электроэнергию и трудовые ресурсы, обеспечит установленные параметры качества

воздуха.

В процессе изучения существующих методов и подходов описания

нестационарных процессов в вентиляции метрополитена установлено следующее:

. Единичным вариантом существующим стационарным методам расчёта

вентиляции тоннеля и станций метро является метод расчёта, основанный на

решении нестационарных уравнений газовой динамики.

. На сегодняшний день не рассмотрены в большей степени переходные

процессы, связанные с изменением газодинамических параметров вентиляционного

потока в тоннеле при возникновении пожара.

. Не в полном объеме изучено протекание нестационарных процессов в

пределах группы тоннельных вентиляционных шахт, находящихся в тоннеле под

различными углами в вертикальной плоскости, что позволяет учесть дополнительное

влияние на переходный процесс сил плавучести при изменении плотности

вентиляционного потока в условиях пожара или повышенного выделения углекислого

газа.

Целью данной работы является разработка газодинамического подхода,

позволяющего анализировать и исследовать нестационарные аэродинамические и

переходные газодинамические процессы вентиляции тоннелей и станций для

организации эффективного управления проветриванием.

Решаться будут следующие задачи:

разработка математической модели нестационарных процессов вентиляции

тоннеля с учётом потока массы и энергии с поверхности тоннельных выработок;

разработка программного комплекса и численного метода, создающих

многопараметрическое моделирование газодинамических переходных процессов в

тоннельных выработках с учётом тепло-массо- обмена, вентиляционных сооружений,

вентиляторов местного и тоннельного проветривания. По результатам численного

эксперимента установить особенности влияния прогрева и ускорения воздуха при

его движении, а также формирующейся тепловой депрессии на развитие переходного

процесса вентиляции тоннеля;

провести численное моделирование процессов переноса углекислого газа в

сети вентиляционных шахт при реверсе тоннельного вентилятора, перераспределения

потоков воздушной смеси при работе вентиляционной шахты и вытеснения воздушной

смеси из тоннельного тупика путём подачи свежего воздуха в тоннель.

1.2

Классификация систем кондиционирования и вентиляции

Кондиционирование воздуха - это создание и автоматическое поддержание

(регулирование) в закрытых помещениях всех или отдельных параметров

(температуры, влажности, чистоты, скорости движения воздуха) на определенном

уровне с целью обеспечения оптимальных метеорологических условий, наиболее благоприятных

для самочувствия людей или ведения технологического процесса [2].

Кондиционирование воздуха осуществляется комплексом технических средств,

называемым системой кондиционирования воздуха (СКВ). В состав СКВ входят

технические средства забора воздуха, подготовки, т.е. придания необходимых

кондиций (фильтры, теплообменники, увлажнители или осушители воздуха),

перемещения (вентиляторы) и его распределения, а также средства хладо- и

теплоснабжения, автоматики, дистанционного управления и контроля. СКВ больших

общественных, административных и производственных зданий обслуживаются, как

правило, комплексными автоматизированными системами управления.

Автоматизированная система кондиционирования поддерживает заданное

состояние воздуха в помещении независимо от колебаний параметров окружающей

среды (атмосферных условий).

Основное оборудование системы кондиционирования для подготовки и

перемещения воздуха агрегатируется (компонуется в едином корпусе) в аппарат,

называемый кондиционером. Во многих случаях все технические средства для

кондиционирования воздуха скомпонованы в одном блоке или в двух блоках, и тогда

понятия "СКВ" и "кондиционер" однозначны.

Прежде чем перейти к классификации систем кондиционирования, следует

отметить, что общепринятой классификации СКВ до сих пор не существует и связано

это с многовариантностью принципиальных схем, технических и функциональных

характеристик, зависящих не только от технических возможностей самих систем, но

и от объектов применения (кондиционируемых помещений).

Современные системы кондиционирования могут быть классифицированы по

следующим признакам:

· по основному назначению (объекту применения): комфортные и

технологические;

· по принципу расположения кондиционера по отношению к

обслуживаемому помещению: центральные и местные;

· по наличию собственного (входящего в конструкцию

кондиционера) источника тепла и холода: автономные и неавтономные;

· по принципу действия: прямоточные, рециркуляционные и

комбинированные;

· по способу регулирования выходных параметров кондиционированного

воздуха: с качественным (однотрубным) и количественным (двухтрубным)

регулированием;

· по степени обеспечения метеорологических условий в

обслуживаемом помещении: первого, второго и третьего класса;

· по количеству обслуживаемых помещений (локальных зон):

однозональные и многозональные;

· по давлению, развиваемому вентиляторами кондиционеров:

низкого, среднего и высокого давления.

1.3

Описание системы вентиляции в метрополитене

Для обеспечения основного принципа вентиляции сооружений метрополитена,

заключающегося в поддержании в допустимых пределах параметров и состава

воздуха, необходимо подавать чистый воздух к местам наибольшего скопления

пассажиров и длительного пребывания обслуживающего персонала с последующим

распределением воздуха по всем тоннелям [3].

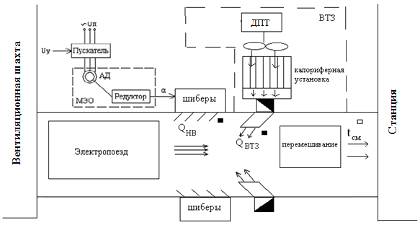

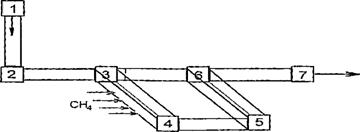

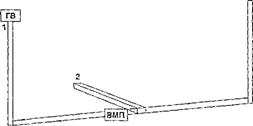

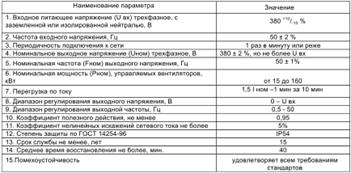

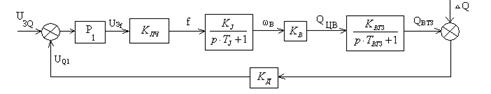

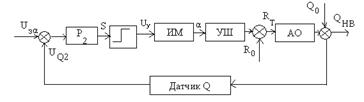

На рисунке 1.1 представлена схема процесса вентиляции.

Рисунок 1.1 - Схема процесса вентиляции

На рисунке 1.1 приняты следующие обозначения: - места установки датчиков расхода

воздуха,

- места установки датчиков расхода

воздуха,  - место расположения датчика

температуры; QВТЗ - расход воздуха, нагнетаемый

вентилятором воздушно-тепловой завесы, QНВ - расход наружного воздуха, поступающего через шиберы в

тоннель, tсм - температура смешанного воздуха,

поступающего на платформу станции, ДТП - двигатель постоянного тока.

- место расположения датчика

температуры; QВТЗ - расход воздуха, нагнетаемый

вентилятором воздушно-тепловой завесы, QНВ - расход наружного воздуха, поступающего через шиберы в

тоннель, tсм - температура смешанного воздуха,

поступающего на платформу станции, ДТП - двигатель постоянного тока.

Так, например, вентиляция метрополитена в зимний период осуществляется за

счет поршневого действия поездов в тоннелях и за счет естественной тяги. При

этом на крайних станциях линии метрополитена (на тупиковых станциях и станциях

вблизи выхода в атмосферу) может сложиться неблагоприятная ситуация, при

которой совместное действие естественной тяги и поршневого действия поездов

вызовут переохлаждение пассажирских помещений станции холодным атмосферным

воздухом. Снижение общего количества поступающего на станцию холодного воздуха

возможно с помощью повышения аэродинамического сопротивления на путях движения

холодного атмосферного воздуха. При повышении аэродинамического сопротивления

снижается расход воздуха через участок тоннеля вне зависимости от того, каким

источником давления (поршневым действием поездов или естественной тягой) он

инициируется. Повышение сопротивления возможно вследствие установки на участке

вентиляционная шахта - платформа так называемых шиберов: конструкций из

листового металла или листов асбоцемента, представляющих собой диафрагмы,

уменьшающие площадь живого сечения тоннеля для прохода воздуха и существенно

повышающих аэродинамическое сопротивление участка тоннеля. Шиберы

устанавливаются в тоннелях на расстоянии (2.5 - 3.5) м - при таком расстоянии

сопротивление отдельного шибера максимально. Размеры внутреннего отверстия для

прохода воздуха ограничены габаритными размерами поезда для соблюдения безопасности

движения метропоездов.

С помощью подвижных шиберов можно управлять поступлением холодного

наружного воздуха в тоннель. Далее холодный воздух с метромоста смешивается с

горячим воздухом, идущим из воздушно - тепловой завесы (ВТЗ). ВТЗ уменьшает

проникновение холодного воздуха из тоннеля на станцию. Температура полученной

смеси регистрируется датчиком температуры, расположенном в тоннеле. Эта

температура должна составлять +10 ºС ± 2 ºС по п.3.1 Санитарных правил

2.5.1337-03 "Санитарные правила эксплуатации метрополитенов" от

30.06.2003.

Полагая температуру наружного воздуха и температуру теплоносителя ВТЗ

величинами постоянными, необходимо управлять расходом наружного воздуха (с

помощью управляемых шиберов()пературу воздуха из ВТЗ величинами постоянными,

необходимо управлять расходом наружного воздуха и ) и расходом воздуха ВТЗ

(меняя производительность вентилятора воздушно-тепловой завесы) для поддержания

температуры на платформе станции на необходимом уровне.

1.4

Требования к вентиляционной установке

При оптимизации системы тоннельной вентиляции следует учитывать

нормируемые параметры микроклимата и состава воздуха в сооружениях:

нормируемые метеорологические условия города;

гидрогеологические условия залегания линии;

наличие термальных и сернистых вод в окружающих грунтах;

выделение радона, метана и иных газов из окружающих грунтов;

преобладание количества приточного воздуха над удаляемым на 15 - 20%;

обеспечение не менее чем трехкратного воздухообмена в час по внутреннему

объему пассажирских и других помещений, обслуживаемых тоннельной вентиляцией;

подачу наружного воздуха не менее 30 м3/ч, а в часы пик - не менее 50

м3/ч на одного пассажира;

годовой тепловой баланс, обеспечивающий допустимые параметры температуры

и относительной влажности воздуха при минимальном росте температуры

окружающих грунтов;

дымоудаление при пожаре на станции или в тоннеле;

влияние негативных факторов, возникающих при прогнозируемых чрезвычайных

ситуациях техногенного и другого характера;

применение устройств для снижения шума и вибрации, возникающих при работе

вентиляционных агрегатов;

применение мероприятий по снижению влияния эффекта «дутья», возникающего

при движении поездов.

1.5

Разработка технического задания

1. Заказчик: метрополитен СПб

. Организация-исполнитель: отдел по обеспечению вентиляции

метрополитена СПб

. Сроки выполнения: с " 24 " мая 2017 г. - по " 26

" июня 2017 г.

. Сметная стоимость работ: 278111 р.

( двести семьдесят восемь тысяч сто одиннадцать руб. )

. Требования к технической продукции

.1. Структура и состав оборудования определены настоящим техническим

заданием и могут уточняться в процессе выполнения работы.

.2. Требования к элементам автоматизации

.2.1. Шкаф автоматического управления вентиляторами.

.2.2. Учет обратимости режима (зимний, летний, аварийный при пожаре).

.3. Требования к автоматизации системы управления

.3.1 Преобладание количества приточного воздуха над удаляемым на 15 - 20%

.3.2 Подача наружного воздуха не менее 30 м3/ч, а в часы пик - не менее

50 м3/ч на одного пассажира

.3.3 Дымоудаление при пожаре на станции или в тоннеле

.3.4. Годовой тепловой баланс, обеспечивающий допустимые параметры

температуры и относительной влажности воздуха при минимальном

росте температуры окружающих грунтов.

. Структура вентиляционного устройства

.1.1 Шиберующий аппарат

.1.2. Неподвижный спрямляющий аппарат - ребра

.1.3. Комплектный преобразователь частоты.

.1.4. Электродвигатель привода.

. Структура системы управления

.1. Управляющее устройство - шкаф автоматического управления

.1.1. Датчик для контроля скорости и интенсивности циркуляции потока

воздуха

.1.2 Датчик для оценки уровня концентрации вредных веществ в воздушной

среде

.2 Панель оператора

.3. Функции компьютерной системы управления

2. Особенности протекания переходных

газодинамических процессов в воздушных потоках вентиляционных шахт

Главной задачей тоннельной вентиляции является устойчивое распределение

воздуха по тоннельным выработкам в количествах, достаточных для поддержания

санитарно-гигиенических условий труда и пассажиров. Это достигается

расстановкой в выработках разного рода регулирующих вентиляционных сооружений и

поддержанием с их помощью определённых значений депрессии, расходов воздуха,

концентрации углекислого газа и температуры в соответствии с режимами работы

вентиляторов проветривания.

Однако из-за изменения барометрического давления в выработках,

цикличности работы, остановки вентиляторов местного проветривания,

открывания-закрывания дверей в вентиляционных сооружениях распределение

параметров воздушного потока нарушается и в вентиляционной сети возникает

переходный процесс из одного стационарного газодинамического состояния в

другое. При этом наблюдается различная инерционность переходных процессов по

отдельным параметрам при изменении количества воздуха. Для вентиляционных шахт

продолжительность переходных процессов может изменяться от нескольких минут до

нескольких суток. Более кратковременны переходные процессы в выработках, более

длительны в выработанных пространствах [4].

Как показали многочисленные шахтные наблюдения, чаще всего встречаются

два типа переходных процессов: монотонные и экстремальные. Монотонным

называется переходный газодинамический процесс, при котором, например,

концентрация газа (газовыделение) монотонно изменяется от уровня,

соответствующего начальному состоянию, до уровня, соответствующего конечному

состоянию. Экстремальным называется процесс, при котором изменение условий

связано с переходом концентрации газа (газовыделения) через точку экстремума

(максимума или минимума). Переходный процесс может быть комбинированным, т.е.

монотонным по концентрации газа и экстремальным по газовыделению или наоборот.

Сам характер возмущений, вызывающих переходный процесс, может быть однократным

резким (скачкообразным), многократно резким (ступенчатым) или плавным. От этого

зависят скорость нарастания, возмущения, степень изменения концентрации и

газовыделения; длительность протекающего процесса.

Очень часто причиной резкого повышения концентрации углекислого газа в

тоннельной выработке является наличие в ней куполов, слоевых скоплений или

контакт выработки со слабо или совсем не омываемым воздухом выработанным

пространством. Чем больше объём этих резервуаров, тем выше всплеск концентрации

углекислого газа, тем опаснее возникновение экстремального переходного процесса.

Концентрация углекислого газа на вентиляционных шахтах в точках

экстремума переходных процессов могут отличаться от начального уровня в 4-5

раз. Причём степень увеличения концентрации газа и газовыделения обычно выше,

чем степень их уменьшения. Противоположная ситуация - уменьшение концентрации

углекислого газа в вентиляционных струях наблюдается при уменьшении выделения

углекислого газа. Продолжительность этого переходного процесса и величины

нижнего предела до которого уменьшается концентрация углекислого газа имеют

важное значение при тушении подземных пожаров. Знание этих величин даёт

возможность не только уменьшить подачу воздуха на аварийный участок, но и

производить необходимое перераспределение воздуха, подаваемого в тоннельные

выработки [5].

После запуска приточной вентиляции всегда восстанавливается нормальный

(первоначальный) режим проветривания шахты и производится необходимое

перераспределение расходов воздуха. Если это связано с увеличением дебита

воздуха в тоннельных выработках участка, то происходит, как правило, временное

резкое увеличение поступления углекислого газа из выработанного пространства и,

как следствие, временное увеличение концентрации углекислого газа в исходящей

струе воздуха.

Очень опасны переходные процессы, возникающие при нарушении проветривания

тоннельных выработок во время пожара. Так при пожарах в тоннеле генерируются

мощные внутренние источники тяги способные преодолеть напор вентиляторов

проветривания и изменить направление потока в выработках аварийного участка. При

этом параметры вентиляционного потока могут существенно изменяться в сторону их

уменьшения или увеличения. При возникновении сложных переходных процессов, что

в ещё большей степени дезорганизует проветривание шахты, способствует

возникновению ситуаций и осложняет ведение аварийно-спасательных работ [6].

Следует отметить, что на шахтах смена любого вентиляционного режима

всегда сопровождается переходным процессом и изменением содержания углекислого

газа в вентиляционных струях. А это может приводить к нарушению устойчивости

проветривания.

Таким образом, переходные процессы, возникающие при изменении

воздухораспределения в тоннельных выработках, негативно влияют на общее

состояние безопасности вентиляционных шахт.

Среди методов способных предоставить необходимую информацию о

закономерностях протекания нестационарных газодинамических процессов в

вентиляционной сети шахты, наиболее перспективным представляется метод

математического моделирования. Разработка адекватной математической модели и

эффективной методики расчёта, предоставляющих широкие возможности для

проведения параметрических исследований поведения вентиляционной сети на

переходных режимах, несмотря на несомненную актуальность до сих пор не

осуществлена в полном объёме.

Поэтому необходимо дальнейшее изучение переходных процессов и

совершенствование существующих методов расчёта нестационарных режимов

проветривания. Для практических целей результат этих исследований важен и как

инструмент обеспечивающий прогноз изменения газодинамической ситуации в тоннельных

выработках при авариях, и как возможность влияния на характер протекания

переходного процесса средствами вентиляции.

2.1 Методы

расчёта нестационарных режимов вентиляции

Решение задач тоннельной вентиляции уже давно стало невозможным без

использования специализированного программного обеспечения. С внедрением в

промышленность вычислительной техники разработан целый ряд программных

комплексов и автоматизированных рабочих мест, которые позволяют проводить

расчёт воздухораспределения в тоннельных выработках на основе решения сетевой

вентиляционной задачи. Как правило, используется метод Андрияшева-Кросса [7],

базирующийся на теории графов. Для улучшения сходимости необходима

предварительная сортировка массива ветвей в порядке возрастания их аэродинамических

сопротивлений, построение дерева минимальных сопротивлений и определение

линейно независимых контуров. Этот метод обеспечивает хорошую сходимость при

условии последовательного уменьшения невязки депрессии в контурах. Однако в

случае, когда источники тяги заданы напорной характеристикой произвольного

вида, когда их много и в сети присутствуют аэродинамические сопротивления

больших размеров, то сходимость метода становится неудовлетворительной, невязка

уменьшается медленно, иногда начинает осциллировать около определённого

значения, не уменьшаясь [8]. Это приводит к тому, что расчёт сложных

вентиляционных сетей методом Андрияшева-Кросса становится трудноосуществимым,

если вообще возможным [7]. Поэтому наряду с известными методами контурного

решения сетевой вентиляционной задачи практическое применение нашли следующие

методы: Ньютона, контурных расходов и узловых депрессий [8].

Однако, как отмечено в работе [8], все существующие программные

комплексы, применяемые для оценки устойчивости вентиляционных струй при

появлении аварийных источников тяги, как и способы стабилизации воздушных

потоков несовершенны, поэтому выбранные вентиляционные аварийные режимы не

всегда эффективны. Действительно источником тяги способным опрокинуть

вентиляционную струю при пожаре является тепловая депрессия. Расчёт же

устойчивости проветривания на ЭВМ в настоящее время на вентиляционных шахтах

производится по программе, описывающей стационарные процессы с использованием

метода осреднённых характеристик. Расчёт производится следующим образом .

Сначала рассчитывается естественное воздухораспределение по выработкам сети.

Затем в аварийную ветвь вводится тепловая депрессия, величина которой

определяется по расчётной максимальной температуре в очаге пожара. Расчёт

воздухораспределения повторяется и выявляются ветви, в которых опрокидывается

струя. Аналогично определяют и эффективность мероприятий по повышению

устойчивости проветривания. В результате получаем информацию о состоянии

вентиляционной сети в конце переходного процесса в предположении, что

температура в очаге пожара не изменяется, а аварийная ситуация

стабилизировалась. Сам же переходный процесс, который в приведённом примере

может длиться несколько часов и более, не рассчитывается. Многократное

применение алгоритма стационарного воздухораспределения [9] для описания

переходного процесса (аналогия метода смены стационарных состояний) является

некорректным и не решает проблему.

Кроме того, применяемые для описания проветривания шахт подходы, часто

неверно описывают действительное протекание газодинамических процессов в

сложных сетях тоннельных выработок. Действительно, основу этих подходов положен

закон сохранения объёмных расходов воздуха, поэтому плотность и температура

потока считаются постоянными, а гидростатическое давление не учитывается. Не

учитывается и изменение параметров потока по длине выработок. В результате

широко применяемые в настоящее время методы расчёта вентиляции не описывают

целый ряд качественных и количественных изменений в сети, связанных с тепло и

массообменными процессами. В то же время эти процессы отличаются временной и

пространственной разномасштабностью, общей детерминированностью на фоне

стохастической изменчивости и целым рядом других специфических особенностей.

Поэтому для более точного описания переходных процессов необходим расчёт

изменения во времени температуры и газового состава тоннельной атмосферы.

Необходимость разработки и внедрения в практику новых методов расчёта

переходных процессов диктуется проводимым в настоящее время оснащением

вентиляционных шахт метрополитена современным высокопроизводительным

оборудованием.

В связи с этим подчёркивается возникновение актуальной научно-технической

проблемы прогноза предаварийной ситуации при совокупном влиянии всех

вышеперечисленных процессов. Причём одним из главных методов прогноза

предаварийных ситуаций авторами, предлагается математическое моделирование

всех, взаимодействующих процессов, как на стадии разработки проектной

документации, так и при эксплуатации шахты.

Выдвинутые в [10] положения хорошо согласуются с результатами анализа

состояния промышленной безопасности, сложившейся в последние годы на

вентиляционных шахтах метрополитена. Востребованность же математического

моделирования, как основного инструмента научного исследования, объясняется невозможностью

проведения натурных экспериментов в условиях шахт из-за ограничения доступа

исследователей на предприятия метрополитена.

Единственной альтернативой существующим стационарным методам расчёта

вентиляции шахты является газодинамический метод расчёта проветривания шахт,

основанный на решении нестационарных уравнений газовой динамики. Предложенный и

реализованный в работах [11, 12, 13-16], он позволяет рассчитывать переходные

газодинамические процессы и анализировать динамическую ситуацию в различных точках

вентиляционной сети шахты. По сравнению с применяемыми на шахтах способами

решения вентиляционных задач газодинамический подход является принципиально

новым.

Большой вклад в изучение переходных аэрогазодинамических процессов в

шахтной вентиляционной сети, объяснение их физической, сущности, разработку

математических моделей этих процессов с их последующей численной реализацией на

первом этапе исследований в 60-70-е годы XX века, внесли работы Ф.А. Абрамова

[17, 18], В.А. Бойко [19]; Л.П. Фельдмана, А.И. Слепцова, В.А. Святного [20],

И.Е. Болбата, В.И. Лебедева [21] и др. Эти исследования были развёрнуты в связи

с разработкой и внедрением на вентиляционных шахтах автоматизированных систем

управления вентиляцией. Именно в это время в институтах горного профиля стали

появляться первые цифровые электронно-вычислительные машины, на которых уже

можно было рассчитывать переходные процессы, пусть и в упрощенных постановках.

Появление персональных компьютеров в 80-х годах XX века позволило Н.Н.

Петрову в Институте горного дела СО РАН (г. Новосибирск) перейти к более

сложным постановкам и численным расчётам переходных процессов в вентиляции. Так

им за основу была взята система нестационарных газодинамических уравнений из

монографии И.А. Чарного [22], описывающая движение реальной жидкости в трубах и

упрощенная на случай движения газа с малыми дозвуковыми скоростями. Принятая

математическая модель не учитывала конвективные члены и гидростатическое

давление газа ввиду малого изменения плотности. Не учитывалось и изменение

энергии газа при его движении вдоль выработки. Для описания теплообмена

воздушного потока в горизонтальной цилиндрической выработке взята система

уравнений из . Массоперенос описывался уравнением продольной турбулентной

диффузии . На графе вентиляционной сети ставились дополнительные условия

примыкания и балансные соотношения для потоков тепла, массы и т.д. в узлах

графа. Система уравнений аппроксимировалась неявной разностной схемой и

решалась методом параметрической прогонки. Расчёты проводились на специальном

аналого- цифровом вычислительном комплексе ИГД СО РАН [13]. Предложенный подход

показал свою работоспособность и активно использовался при исследовании

переходных процессов в тоннелях Новосибирского метрополитена.

Огромные вычислительные возможности современных персональных компьютеров

позволили начать разработку математических моделей уже максимально приближенных

к реальному объекту, учитывающих распределённый характер параметров сети,

инерционные и упругие свойства воздуха. В кандидатской диссертации В.В.

Ващилова [23] разработана математическая модель с учётом возможности

моделирования нестационарной аэрогазодинамики всех выработок современной шахты.

Задача проветривания была сведена к численному решению систем нестационарных

газодинамических уравнений на каждой ветви связанного ориентированного графа и

стыковкой полученных решений в его узлах. Однако, в отличие от предыдущей

модели, учитывались конвективные члены, гидростатическое давление, трение газа

о стенки и изменение его энергии при движении вдоль выработки. Представленная

нестационарная газодинамическая модель и методика расчёта, позволили провести

численное моделирование двух переходных процессов и получить ряд интересных

результатов. Исследование проводилось на примере максимально упрощенной модели

шахты, чтобы изучить протекание переходного процесса в сквозной выработке в

«чистом» виде, исключив влияние других выработок разветвлённой вентиляционной

сети шахты.

Однако гораздо важнее исследовать протекание нестационарных процессов в

пределах группы участковых выработок, ориентированных в пространстве под

различными углами в вертикальной плоскости. Это позволит учесть дополнительное

влияние на переходный процесс сил плавучести при изменении плотности

вентиляционного потока в условиях пожара или повышенного выделения углекислого

газа. Практически не изучены нестационарные процессы при проветривании

подготовительных выработок.

2.2

Проветривание вентиляционных шахт в аварийных условиях

Большинство аварий сопровождается выводом из строя отдельных

вентиляционных сооружений, регулирующих распределение воздуха по тоннельным

выработкам. А это всегда приводит к изменению первоначального режима

проветривания шахты делая его неустойчивым и опасным из-за возможного

накопления углекислого газа в выработках, в которых сократилось поступление

воздуха. При пожарах в недопустимых количествах появляются ядовитые (СО и др.)

или непригодные для дыхания газы (СН₂ СО₂). Поэтому для спасения людей и

быстрого вывода их на поверхность необходимо применять специальные режимы

проветривания аварийного участка или всей шахты в целом . На этом этапе

вентиляционный режим должен обеспечивать безопасность спасательных работ и

иметь уже иные цели локализацию очага пожара, борьбу с тепловой депрессией и

т.д.

Классификация аварийных режимов проветривания. Все аварийные режимы

проветривания можно разделить на две категории:

Вентиляционные режимы, обеспечивающие безопасный выход людей из

аварийного участка или всей шахты на поверхность и направленные на

предотвращение или уменьшение распространения продуктов горения в другие

выработки;

Вентиляционные режимы, обеспечивающие выполнение первоочередных мер по

ликвидации аварии;

Вентиляционные режимы первой категории предусматриваются заранее и

описаны в плане ликвидации аварий. В исключительных случаях, не предусмотренных

планом ликвидации аварии, выбор аварийного режима первой категории приходится

производить ответственному руководителю ликвидации аварии в весьма сжатые

сроки. Как правило, это сохранение нормального вентиляционного режима

проветривания или реверсирование вентиляционных струй.

Вентиляционные режимы второй категории предусматриваются оперативными

планами входе ведения спасательных работ. Они отличаются большим разнообразием

и разрабатываются исходя из конкретной обстановки с целью недопущения

распространения пожара на соседние участки выработок, содействия эффективному

применению средств пожаротушения, быстрой и безопасной ликвидации аварии. К

этим режимам относятся [ 24]:

сохранение нормального вентиляционного режима проветривания;

изменение расхода воздуха по отдельным выработкам за счёт его

перераспределения;

реверсирование вентиляционных струй по шахте или на отдельном участке;

изоляция аварийного участка;

переход от реверсивного режима к нормальному;

закорачивание вентиляционных струй;

нулевой режим проветривания (при остановке вентилятора).

Большой интерес для исследования представляют два аварийных режима

проветривания, применению которых предшествуют наиболее сложные и наименее

изученные переходные процессы. Это вентиляционный режим при пожаре в тоннельной

выработке и реверсивный режим проветривания.

Вентиляционный режим при пожаре в тоннельной выработке. В отличие от

естественной тяги тепловая депрессия при пожаре в наклонной или вертикальной

выработке всегда носит локальный характер. При пожаре в горизонтальной

выработке тепловая депрессия может проявить себя, если нагретые пожарные газы

попадают в наклонную или вертикальную выработку. В угольной промышленности

используются методы оценки влияния пожара на режим проветривания.

Рассчитывается величина критической депрессии, при превышении которой

происходит опрокидывание вентиляционных струй. Однако эти оценки

распространяются только на выработки в которых действует тепловая депрессия.

Использование их в программном комплексе «Рудничная аэрология» позволяет

рассчитать режим проветривания, устанавливающийся в сети в результате

стационарно действующего источника тепловой депрессии. Однако в большинстве

случаев необходимо иметь более детальную картину протекания переходного

процесса для понимания конечного состояния режима проветривания, которое бывает

труднообъяснимым с позиций используемого в настоящее время стационарного

подхода. Преимущества нестационарного подхода при моделировании пожара в сети

горных выработок продемонстрировано в работах [25] путём сравнения результатов

расчётов, полученных с помощью программных комплексов «Рудничная аэрология»

[26] и «Нестационарная вентиляция». Было показано, что задание мгновенного

развития очага пожара, как это осуществляется в [25], не отражает

пространственно-временное изменение течения воздуха в сети выработок. Кроме

изменения направления движения потока в отдельных выработках, возможно

образование рециркуляционных контуров с существенным увеличением в них расхода

воздуха. Расчёты показали, что при задании постепенного развития очага пожара

изменение воздухораспределения в прилегающих выработках определяется его

размерами. Причём скорость и направление развития очага пожара зависят от

направления течения воздуха в зоне пожара, т.е. необходимо учитывать

пространственно-временную динамику его развития. Наиболее точно такие процессы

описываются нестационарными физико-математическими моделями на основе уравнений

газовой динамики [16].

Реверсивный режим проветривания. Одним из наиболее сложных и

ответственных вентиляционных манёвров, кардинально меняющим режим проветривания

тоннельных выработок при возникновении в них пожара, является общешахтное

реверсирование при котором производится изменение направления движения

вентиляционных струй с помощью вентиляторных установок [5]. Согласно реламента

на эту процедуру должно отводиться 10 мин, в течение которых в тоннельных

выработках происходит не только изменение расхода воздуха, температуры,

газового состава и барометрического давления, но и направления его движения.

Как было впервые отмечено в работах [27,28], при реверсии на 10-20 %

увеличивается аэродинамическое сопротивление выработок. Отмечено также, что

большое влияние на процесс реверсирования оказывает действие естественной тяги,

величина которой может достигать 30 % от депрессии вентиляторов. Высказывалась

рекомендация учитывать подъёмную силу, создаваемую разностью удельных весов

воздуха и углекислого газа при переходе к реверсивному режиму проветривания.

Возникающий при реверсировании переходный процесс всегда сопровождается резким

увеличением содержания углекислого газа в шахтной атмосфере.

Наиболее полный систематизированный анализ экспериментальных исследований

реверсирования вентиляционных струй и обратного перехода от реверсивного режима

проветривания к нормальному для вентиляционных шахт Донбасса был проведён во

ВНИИГД (г. Донецк) С.Н. Осиповым. Выполненные им аналитические разработки были

доведены до номограмм, которые позволяли быстро проводить необходимые

газодинамические расчёты даже в ходе ликвидации аварий. Так, максимальную

концентрацию углекислого газа в реверсивной вентиляционной струе при переходном

режиме проветривания предлагается вычислять по следующему соотношению:

,

,

где  - концентрация углекислого газа в исходящей струе участка

перед реверсированием, %;

- концентрация углекислого газа в исходящей струе участка

перед реверсированием, %;  - максимальная концентрация углекислого газа в реверсивной

вентиляционной струе, %;

- максимальная концентрация углекислого газа в реверсивной

вентиляционной струе, %;  - расход воздуха в исходящей струе участка в реверсивном

режиме, м ³/с;

- расход воздуха в исходящей струе участка в реверсивном

режиме, м ³/с;  расход воздуха перед реверсированием, м³

/с; С -эмпирический

коэффициент.

расход воздуха перед реверсированием, м³

/с; С -эмпирический

коэффициент.

Несмотря на простоту полученных в соотношениях результаты, исследования

С.Н. Осипова не потеряли актуальность и в наши дни. Подтверждением этому могут

служить работы [29,30], в которых было исследовано в нестационарной постановке

изменение газодинамических параметров вентиляционного потока при его

реверсировании в сети простой конфигурации в двух вертикальных стволах, сбитых

горизонтальной выработкой с распределённым источником выделения углекислого

газа. Расчёт переходного режима начинался в момент выключения вентилятора. В

следующие 60 секунд происходила его плавная остановка, а затем 490 секунд

выработки находились при отсутствии источника тяги. Далее вентилятор включался

в реверсивном режиме и в течение 50 секунд выводился на максимальную

производительность (90 % от производительности в нормальном режиме). Расчёт

показал, что при отключении вентилятора в выработке, происходит плавное

увеличение концентрации углекислого газа и медленный вынос его в прежнем

направлении обусловленный присутствием небольшой естественной тяги, вызванной

присутствием углекислого газа в вертикальном стволе. В течение промежутка

времени, когда вентилятор был остановлен и выработки не проветривались,

наблюдалось формирование области с высоким содержанием углекислого газа в

выработке и прилегающей к ней области конвективного выноса углекислого газа с

невысокой концентрацией. При включении вентилятора в реверсивном режиме

происходит достаточно быстрый вынос воздушной смеси из области с концентрацией

углекислого газа. Поскольку эта смесь второй раз проходит по выработке с

интенсивным выделением углекислого газа, то концентрация углекислого газа в

исходящей из этой выработки струе может в 2-3 раза превышать первоначальную.

Следует отметить, что некоторые закономерности протекания,

смоделированного в [29,30] переходного процесса совпали с результатами,

представленными в работе [5]. Причём газодинамический подход дал много новой

информации. Показав, что переход к аварийным режимам необходимо рассчитывать в

нестационарной постановке с обязательным учётом тепломассообменных процессов и

пространственной топологии всей сети тоннельных выработок.

Аварийные режимы проветривания выемочного участка. В работе [5] показано,

что при переходе с нормального режима проветривания на аварийный и последующих

вентиляционных манёврах, влияние на интенсивность выделения углекислого газа из

выработанного пространства оказывают следующие факторы:

резкое изменение барометрического давления за небольшой промежуток

времени;

изменение расхода воздуха;

изменение направления движения вентиляционной струи (при реверсировании);

депрессия естественной тяги формирующаяся за счёт разности удельных весов

газовоздушных смесей в тоннеле и выработанном пространстве (различия в

содержании углекислого газа, температуры и перепада геодезических высот

откаточного и вентиляционного горизонтов).

Эти факторы, как правило, влияют одновременно. Однако при определённых

горногеологических и горнотехнических условиях возможно преобладающее влияние

одного или нескольких факторов над остальными. Поэтому любые изменения

вентиляционного режима проветривания выемочного участка сопровождаются сложными

переходными процессами, анализ которых до сих пор проводился на уровне

аналитических оценок или эпизодических шахтных наблюдений.

Необходимо отметить особую актуальность изучения различных вентиляционных

режимов с учётом работы вентиляционных систем, т.е. в условиях так называемой

комбинированной схемы проветривания выработок выемочного участках искусственно

формируемыми утечками воздуха через выработанное пространство [31,32]. Такая

схема проветривания позиционируемая как основной способ перераспределения

потоков углекислого газа, часто применяется с нарушением требований

«Руководства по проектированию вентиляции шахт» [33]. Поэтому весьма

перспективным представляется на наш взгляд, моделирование работы вентиляционной

установки газодинамическими методами в нестационарной постановке.

Разгазирование тупиковых выработок на вентиляционных шахтах является

одним из важных и первостепенных мероприятий при ведении спасательных работ в

тупиковых выработках с нарушением проветривания (остановка вентилятора, выход

из строя вентиляционного оборудования и др.). Осуществление этого мероприятия

позволяет снизить температуру и задымленность в выработке .

Вопросам загазования тупиковых выработок, как при работающем вентиляторе

местного проветривания, так и при остановленном посвящено достаточное

количество исследований [5,34]. В ряде работ [5] рассмотрен особый вид

конвективных потоков, которые возникают в тупиковых выработках в случае

остановки вентилятора местного проветривания.

Первые работы по изучению разгазирования тупиковых выработок, начатые в

ВостНИИ, КузНИУИ и КНИУИ в 1968-69 гг., завершились созданием аппарата «КАМА»,

осуществляющего автоматическое разгазирование путём регулирования

производительности вентилятора местного проветривания. Было установлено, что

«облако» воздушной смеси, выходящее из загазованной тупиковой выработки, имеет

случайный градиент концентрации углекислого газа, как в продольных, так и

поперечных сечениях. Численное моделирование динамики процесса разгазирования

тупиковой выработки с использованием обыкновенных дифференциальных уравнений

методом Эйлера было проведено в работе [35]. Однако все исследования процесса

разгазирования тупиковых выработок относились к нормальным технологическим

режимам работы шахты, когда происходят случайные загазования выработок до

концентраций углекислого газа свыше 1 %. Вопросы же разгазирования при

длительных остановках вентиляторов, не изучались. Поэтому представляет интерес

численное моделирование разгазирования тупиковой выработки в нестационарной

постановке.

3. Математическая модель нестационарных

процессов вентиляции тоннельных выработок

Вентиляция в тоннельных выработках применяется для очистки воздушной

среды с целью создания условий для пассажиров и нормальной работы людей, а

также с целью удаления скоплений углекислого газа. Методы проектирования

вентиляционных шахт, применяемые в настоящее время учитывают большое количество

факторов, влияющих на состав и чистоту атмосферы шахты. Особое внимание

обращается на аэродинамические связи различных участков тоннельных выработок. С

учетом замеров дисперсии и концентрации углекислого газа современные методы

проектирования позволяют создавать схемы и режимы вентиляции, обеспечивающие

поддержание в тоннельных выработках состава атмосферы регламентированного

нормативными документами [33].

Вместе с тем в условиях нестационарных процессов, возникающих при

пожарах, при изменениях режимов вентиляции и т.д. эти методы становятся

непригодными, так как основаны на решении стационарных уравнений. В то же время

в критических условиях могущих привести к гибели людей, вопросы управления

проветриванием при нестационарной аэродинамической обстановке становятся

особенно важными. Поэтому имеет смысл изучить перспективы применения нестационарных

математических моделей вентиляции, могущих прогнозировать развитие во времени

нестационарных процессов и обеспечить тем самым возможности управления этими

процессами.

3.1

Требования к математической модели нестационарной аэродинамики в тоннельных

выработках

Вопросы математического моделирования вентиляции шахт решаются в горной

науке с учетом многих факторов влияющих на сопротивление движению воздуха и

выделение углекислого газа. В постановке нестационарной задачи мы не будем

уделять их обсуждению значительного внимания. Так как эти факторы включаются в

математическую модель, нестационарной газовой динамики также как и в

стационарную задачу. Цель этого раздела сформулировать требования к

математической модели нестационарной вентиляции шахт и в соответствии с ними

сделать выводы о роли и способах учета внешних процессов, влияющих на

нестационарное течение воздуха и углекислого газа в тоннельных выработках. При

вентиляции сети тоннельных выработок можно выделить две характерные скорости

распространения возмущений различных типов:

возмущения давления, возникающие в выработке шахты, распространяются со

скоростью звука относительно газа. Скорость вентиляционного потока в выработках

составляет 1-4 м/с. Время распространения возмущения на расстояние 1 км со

скоростью звука составляет примерно 3 с. Время затухания волн за счет вязкости

и различных сопротивлений значительно больше. Такая оценка может быть получена

из численного решения задачи аэродинамического течения атмосферы в сети

выработок, где в качестве начального условия вноситься возмущение. Проведенные

расчеты, представленные в [16,26], показали, что время затухания возмущения в

зависимости от длины выработки составляет 100-300 с;

возмущения состава тоннельной атмосферы переносятся с потоком со скоростью

проветривания, составляющей в шахтах 1-4 м/с. Состав тоннельной атмосферы может

изменяться за счет изменения содержания газовых примесей, запыленности,

температуры. Такие возмущения выносятся из сети выработок шахты в течение

многих часов. Периодическое действие таких возмущений приведет к тому, что они

будут в сети выработок существовать практически всегда.

Математическая модель нестационарной аэродинамики вентиляционной шахты,

должна использоваться для быстрого прогнозирования аэродинамической картины в

сети выработок и для оперативного управления, аэродинамикой проветривания с

использованием штатных устройств управления вентиляцией. Модель должна давать

адекватную информацию о распространении вредных и опасных примесей атмосферы.

Эта информация должна быть получена из численного решения математической модели

быстро, для того, чтобы было время для принятия управленческих решений.

Поэтому формулируемая математическая модель основывается на

предположениях об одномерном движении газа в прямолинейных выработках, полном и

мгновенном перемешивании потоков в узлах сопряжения прямолинейных выработок,

эффекты турбулентной вязкости и теплопроводности учитываются в уравнениях в

правых частях с использованием интегральных коэффициентов аэродинамического

сопротивления тоннельных выработок и мест их пересечения, которые подробно

изучены экспериментально [36, 37]. В математической модели также необходимо

учитывать эффекты естественной конвекции неизотермического газа при его

движении в наклонных выработках. Поток воздуха поступающий в сеть выработок

вступает в теплообмен со стенками выработок. Для предсказания влияния

естественной конвекции на аэродинамику тоннельной атмосферы в сети выработок

необходимо учитывать в математической модели теплообмен тоннельной атмосферы со

стенками выработок, а также изменение температуры стенок при теплообмене. В

предлагаемой математической модели нестационарной аэродинамики теплообмен со

стенками каналов учитывается с использованием эмпирических зависимостей для

коэффициентов теплообмена [36]. Неоднородное распределение легких примесей в

тоннельной атмосфере также может привести к естественно конвективному движению,

которое также необходимо учитывать в математической модели.

В связи с вышеизложенным, сформулируем математическую модель нестационарных

аэродинамических процессов с учетом оговоренных физических явлений.

3.2

Дифференциальные уравнения нестационарной газовой динамики в сети выработок

В силу необходимости обеспечения быстрых расчетов для моделирования

аэродинамики тоннельной атмосферы в прямолинейных участках тоннельных выработок

вентиляционной шахты будем применять простейшие квазиодномерные уравнения

газовой динамики. Так как со стенок тоннельных выработок в выработку может

поступать углекислый газ, то необходимо использовать квазиодномерные уравнения,

записанные с учетом потока массы и энергии со стенок канала .

Сформулируем основные предположения, которые закладываются в

математическую модель.

Движение газа в сети выработок будем моделировать нестационарными

уравнениями газовой динамики.

Сеть выработок шахты представляется системой прямолинейных каналов

(ветвей), имеющих пересечения, разветвления, повороты, выходы на поверхность

(сопряжения или узлы).

Движение воздуха в прямолинейных выработках описывается уравнениями

газовой динамики в квазиодномерном приближении.

При движении газа в наклонных выработках учитывается влияние силы

тяжести.

Параметры углекислого газа в объемах сопряжений определяются из законов

сохранения массы и энергии.

Приход углекислого газа в воздушный поток, продуктов сгорания при пожаре

в выработке моделируется правыми частями в уравнениях газовой динамики.

Теплообмен между газовой фазой и стенками выработок описывается законом

Ньютона для теплообмена и учитывается в уравнении для полной энергии газа правыми

частями.

Изменение температуры стенок выработок определяется из решения уравнения

переноса тепла (теплопроводности) в стенке. Записанная с учетом сделанных

предположений система уравнений имеет вид:

где (3.1) -уравнение неразрывности, (3.2) -уравнение движения, (3.3) -

уравнение энергии. В этих уравнениях х - координата вдоль выработки; г - время;

- плотность газа; и - скорость; р -

давление; е - внутренняя энергия единицы массы газа; Т - температура газа;

- плотность газа; и - скорость; р -

давление; е - внутренняя энергия единицы массы газа; Т - температура газа;  - температура стенки;

- температура стенки;  - массовый приток газа с единицы

поверхности стенки; H - энтальпия единицы массы притока;

- массовый приток газа с единицы

поверхности стенки; H - энтальпия единицы массы притока;  - сечение выработки; П - её периметр;

g - ускорение силы тяжести;

- сечение выработки; П - её периметр;

g - ускорение силы тяжести;  - угол наклона выработки к горизонту;

- угол наклона выработки к горизонту;  - напряжение трения на границе

выработки; а - коэффициент теплоотдачи.

- напряжение трения на границе

выработки; а - коэффициент теплоотдачи.

Конкретизируем величины т и Н для условий горных выработок. В отсутствии

пожара будем предполагать, что  , где

, где  - масса

- масса

углекислого газа, поступающего с единицы поверхности выработки в единицу

времени. В случае горения углекислого газа выполняется закон сохранения числа

атомов виде

где 3м - доля углерода, сгорающего до СО.

Предположим, что вся масса газовоздушной смеси, поступающей со стенок

выработки, мгновенно сгорает. Обозначим через  , молекулярный вес углекислого газа.

Тогда с единицы площади выработки в единицу времени будет поступать число молей

углекислого газа, равное

, молекулярный вес углекислого газа.

Тогда с единицы площади выработки в единицу времени будет поступать число молей

углекислого газа, равное  .

.

При сгорании этого углекислого газа образуется  молей воды,

молей воды,  молей угарного газа,

молей угарного газа,  молей двуокиси углерода и выгорит

молей двуокиси углерода и выгорит  молей кислорода.Умножая числа молей

на молекулярные веса соответствующих веществ, найдем массу газов, поступающих

при сгорании газовоздушной смеси:

молей кислорода.Умножая числа молей

на молекулярные веса соответствующих веществ, найдем массу газов, поступающих

при сгорании газовоздушной смеси:

.

.

Так как вода может конденсироваться на стенках выработки, то часть воды

будет покидать газовую фазу. Обозначив через  массовую скорость конденсации воды

окончательно напишем

массовую скорость конденсации воды

окончательно напишем

В случае горения с помощью аналогичных рассуждений найдем для скорости

поступления в поток выражение

где  - массовая скорость выгорания угля, приходящаяся на единицу

поверхности выработки,

- массовая скорость выгорания угля, приходящаяся на единицу

поверхности выработки,  - молекулярный вес углерода,

- молекулярный вес углерода,  - доля углерода сгорающего.

- доля углерода сгорающего.

Энтальпии сгорания газовоздушной смеси  и

и  могут быть найдены из

термодинамических расчетов. Тогда величину

могут быть найдены из

термодинамических расчетов. Тогда величину  в правой части уравнения энергии

(3.3) можно записать в виде:

в правой части уравнения энергии

(3.3) можно записать в виде:

Так как состав газов переменный, то необходимо записать также уравнения

сохранения его компонент. При этом в силу пренебрежения диффузией масса каждого

компонента в единице объема будет удовлетворять уравнению, аналогичному (3.1).

В частности, в отсутствии пожара для массы углекислого газа в единице объема

смеси будем иметь:

Поделив это уравнение на  получим для числа молей углекислого газа

получим для числа молей углекислого газа  в единице объема смеси уравнение:

в единице объема смеси уравнение:

В случае пожара для числа молей других газов аналогично получим:

Полученная система замыкается уравнением состояниядля смеси идеальных

газов:

В отсутствие горения при наличии только газовоздушной смеси в составе

воздуха уравнение (3.11) можно переписать в виде

В случае пожара на плотность воздуха и возникающую естественную

конвекцию в большей мере влияет его температура. Также принимая во внимание,

что молярная масса продуктов сгорания мало отличается от молярной массы

воздуха, а их количество определяется содержанием кислорода в воздухе будем

учитывать в модели аэродинамики тоннельных выработок концентрацию углекислого

газа и концентрацию вредных примесей в виде угарного газа. Тогда система

уравнений (3.1)-(3.3) дополняется уравнениями для парциальных плотностей

углекислого газа и вредных примесей:

и уравнением состояния газа:

,

,

где R- газовая постоянная газовой смеси,

Коэффициент теплоотдачи вычисляется с учетом свободной и вынужденной

конвекции газа в выработках по формулам, взятым в [36], учитывающим наклон

выработок:

Для углов наклона выработок менее 45° к горизонту:

где

Для углов наклона выработок более 45° к горизонту:

Если потоки вынужденной и естественной конвекции сонаправлены, то  если противонаправлены ,то

если противонаправлены ,то

Обозначения: Rе - число Рейнольдса, Рr - число Прандтля, Ra - число Релея, Nu - число Нуссельта,  - эквивалентный диаметр выработки, cp - удельная теплоемкость при

постоянном давлении,

- эквивалентный диаметр выработки, cp - удельная теплоемкость при

постоянном давлении,  - коэффициент теплового расширения газа, λ,

μ - коэффициенты

теплопроводности и вязкости газа, α- коэффициент теплоотдачи.

- коэффициент теплового расширения газа, λ,

μ - коэффициенты

теплопроводности и вязкости газа, α- коэффициент теплоотдачи.

3.3

Моделирование переноса тепла в стенках тоннельных вентиляционных шахт

Как уже отмечалось, теплообмен вентиляционного потока со стенками

выработок влияет на аэродинамику движения углекислого газа. В нестационарных

условиях вентиляции температура стенок также меняется во времени. Поэтому для

корректного описания нестационарной аэродинамики вентиляции тоннельных

выработок необходимо рассчитывать изменение температуры стенок выработок во

времени при теплообмене вентиляционного потока со стенками.

Поле температуры в горной породе может быть определено из решения

нестационарного трехмерного уравнения теплопроводности. Однако наибольший

градиент температуры формируется в направлении, перпендикулярном стенкам

выработки. Тогда, полагая интенсивность теплообмена газа со стенками по

периметру выработки одинаковой, будем моделировать распространение тепла в

горной породе от стенок выработки на основе одномерного уравнения

теплопроводности в направлении перпендикулярном стенке во всех точках вдоль

выработки:

,

,

С начальными и граничными условиями:

,

,

где λ-коэффициент температуропроводности горных пород,

,

,

- коэффициент теплопроводности,

- коэффициент теплопроводности,  - удельная теплоемкость,

- удельная теплоемкость,  - плотность горных пород.

- плотность горных пород.

- температура газа, определяется из решения системы

уравнений

- температура газа, определяется из решения системы

уравнений

(3.1) - (3.3), (3.12)-(3.14).  - температура поверхности стенок

выработок, определяется из решения уравнения (3.15) с краевыми условиями

(3.16). Коэффициент теплоотдачи определяется по формулам, представленным в п.

2.2. Полученные значения

- температура поверхности стенок

выработок, определяется из решения уравнения (3.15) с краевыми условиями

(3.16). Коэффициент теплоотдачи определяется по формулам, представленным в п.

2.2. Полученные значения  используются в модели (3.1) - (3.3), (3.12)- (3.14). Поэтому

уравнения (3.1) - (3.3), (3.12)-(3.14) и (3.15)-(3.16) решаются совместно.

используются в модели (3.1) - (3.3), (3.12)- (3.14). Поэтому

уравнения (3.1) - (3.3), (3.12)-(3.14) и (3.15)-(3.16) решаются совместно.

3.4

Математическая модель нестационарных процессов в пересечениях вентиляционных

шахт

Пересечения выработок вентиляционных шахт будем представлять объемом

заданной величины. В объемах пересечений происходит перераспределение потоков

воздуха по сети выработок. В них протекают процессы смешения газовых потоков с

различной концентрацией примесей. При течении и смешении характер

аэродинамического течения в объеме трехмерный. При перетекании газа через зоны

сопряжения выработок происходят потери полного давления [36,37]. Для учета этих

эффектов в расчетах стационарной вентиляции предполагается, что давление в

объеме постоянное, смешение потоков с разными концентрациями примесей

происходит мгновенно. Эти же предположения примем в нестационарной модели и

запишем законы сохранения массы и энергии для объема сопряжения.

На рисунке 3.1 представлено схематическое изображение узла с примыкающими

к нему выработками. Полагается, что возможное максимальное количество

выработок, примыкающих к объему узла - шесть.

Рис. 3.1 Систематическое изображение узла

Изменение массы газа во времени в объеме сопряжения выработок Vk определяется потоками массыгаза

через сечения примыкающих к узлу выработок:

где  - масса газа в объеме узла,

- масса газа в объеме узла,  , - приход (uᵢ > 0 ) и

расход (uᵢ <0) массы газа в объем

, - приход (uᵢ > 0 ) и

расход (uᵢ <0) массы газа в объем  - площадь поперечного сечения

примыкающей к узлу выработки.

- площадь поперечного сечения

примыкающей к узлу выработки.

Изменение энергии в объеме узла запишем, пренебрегая теплоотдачей и

выделением энергии.

Скорость изменения внутренней энергии газа  (

( - температура газа в узле, а

- температура газа в узле, а  - теплоемкость газовой смеси при

постоянном объеме) в узле равняется сумме потоков в единицу времени энтальпий

газа из выработок, прилегающих к нему. Тогда уравнение для изменения энергии

принимает вид:

- теплоемкость газовой смеси при

постоянном объеме) в узле равняется сумме потоков в единицу времени энтальпий

газа из выработок, прилегающих к нему. Тогда уравнение для изменения энергии

принимает вид:

Где  - энтальпия газовой смеси в примыкающей к узлу выработке i

при втекании газа в узел или в узле при истечении газа из узла,

- энтальпия газовой смеси в примыкающей к узлу выработке i

при втекании газа в узел или в узле при истечении газа из узла,  - теплоемкость газовой смеси при

постоянном давлении.

- теплоемкость газовой смеси при

постоянном давлении.

Аналогично (3.17) запишем уравнения для плотностей компонентов газовой

смеси:

Уравнения (3.17)-(3.20) позволяют вычислить в объеме k-того узла

газодинамические параметры  ,

,  ,

,  , Тk.

После этого давление

, Тk.

После этого давление  можно вычислить из уравнения состояния идеального газа

(3.14).

можно вычислить из уравнения состояния идеального газа

(3.14).

Представленная модель расчета аэродинамических параметров в узле основана

на законах сохранения массы и энергии. Изменение импульса в узлах не

рассчитывается. Перенос импульса через сопряжения определяется заданием

граничных условий на границах ветвей, примыкающих к узлу в соответствии с

направлением характеристик. Модель расчета параметров газовой смеси в узле не

позволяет вычислить потери полного давления в местах сопряжения выработок.

Однако для учета потерь полного давления можно использовать экспериментальные

данные [36,37], вводя поправочные коэффициенты в величины коэффициентов

сопротивления выработок.

Таким образом, система уравнений (3.1)-(3.3), (3.12)-(3.14),

(3.17)-(3.21) описывает нестационарное течение смеси газов в выработках с

учетом тепло и массообмена потока воздуха со стенками выработок.

3.5 Начальные

и граничные условия

Для замыкания системы уравнений (3.1)-(3.3), (3.12)-(3.14), (3.17)-(3.21)

математической модели необходимо поставить начальные и граничные условия.

Граничные условия ставятся в зависимости от условий на границе. Если границей выработки

(ветви) является стенка, то ставится условие не протекания. Если границей

выработки является выход выработки на поверхность в атмосферу, то граничные

условия ставятся в зависимости от направления потока углекислого газа. Если на

границе выработки установлен работающий вентилятор проветривания, то задаются

скорость и энтропия воздуха, втекающего в выработку из вентилятора или скорость

вытекающего потока. В качестве начальных условий задаются поля давления,

температуры, скорости и концентрации углекислого газа в тоннельной атмосфере.

3.6

Алгоритм и метод решения системы уравнений задачи тоннельной аэродинамики в

сети выработок вентиляционной шахты

Для численного решения нестационарных уравнений газовой динамики

используются эффективные методы [38-40]. Для расчетов газовой динамики течения

тоннельной атмосферы в выработках был выбран метод С.К.Годунова [38].

Обыкновенные дифференциальные уравнения (3.17) - (3.20) (для объемов

пересечений выработок) решались методом Эйлера. Для решения уравнения теплопроводности

(3.15) с граничными условиями (3.16) использовалась неявная аппроксимация

второй производной на неравномерной сетке, в которой шаг по пространству вглубь

стенки увеличивался по геометрической прогрессии. Получающаяся система линейных

уравнений решалась методом прогонки [40].

Порядок расчетов был следующий. Сначала в пространстве вентилируемого

участка задаются начальные условия задачи. На концах выработок, где

располагаются вентиляторы, задаются граничные условия: при работе вентилятора в

режиме вытяжки задается скорость потока воздуха; если вентиляторы включены в

режиме нагнетания, задаются скорость и энтропия нагнетаемого воздуха. На концах

выработок, свободно выходящих в атмосферу, задается атмосферное давление и в

случае потока, поступающего в выработку из атмосферы, дополнительно задается

его энтропия. Затем выбирается шаг по времени из условия устойчивости [38], и

вычисляются параметры в узлах пересечениях выработок, а также на границах

выработок. При этом для выработок, из которых углекислый газ поступает в объем

узла, используется только давление в узле. Для расчетов граничных значений в

тех выработках, в которые втекает поток из объема узла, используется давление,

энтропия и концентрация газов в узле. После вычисления граничных значений потоков

массы, импульса и энергии, а также потоков массы компонент газовой смеси

проводится расчет параметров в сопряжениях выработок. Затем по схеме распада

разрыва рассчитываются газодинамические параметры в каждой выработке и

концентрации компонент газовой смеси. После этого шаг по времени повторяется. В

результате циклического повторения этих вычислительных процедур получаем

изменение параметров тоннельной атмосферы во всех точках выработок и в их

сопряжениях во времени. При этом через несколько шагов по времени

газодинамического расчета параметров тоннельной атмосферы в выработках

проводится расчет распределения температуры вглубь стенок выработок.

При расчетах течения углекисло-воздушной смеси в выработках численными

методами приходится использовать достаточно подробную разностную сетку.

Например, для расчета процессов вентиляции в сети выработок вентиляционных

шахт, суммарная длина которых составляет, например 50 км, необходимо иметь

порядка 25000 разностных ячеек. Оценим характерное время выноса углекислого

газа в вентиляционной струе в атмосферу, полагая скорость вентиляционного

потока 1 м/с, длину пути углекислого газа ~ 5 км. Оно составит 5000 с. Для шага

по пространству h~ 2 м из условия устойчивости для явной схемы решения

газодинамической задачи найдем шаг по времени  . Поделив характерное время процесса

5000 с на шаг Δt найдем число шагов по времени решения задачи, необходимое

для получения установившегося решения задачи 10⁶. Отсюда следует, что при решении

задачи установлением по времени необходимо в пространстве времени рассчитать

~10⁶∙2.5∙10⁴ = 2.5∙10¹⁰ точек. Если предположить, что для

расчета каждой точки требуется порядка 1000 операций, то для компьютера с

числом 10⁹ операций в секунду найдем время решения задачи ~ 2,5∙10⁴ сек. Это время равно 7 часам. Для

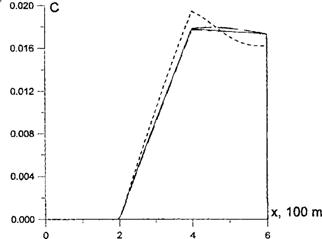

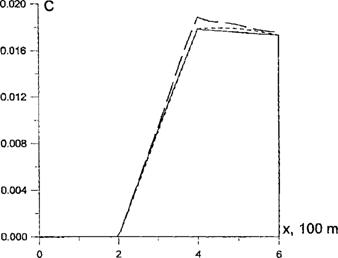

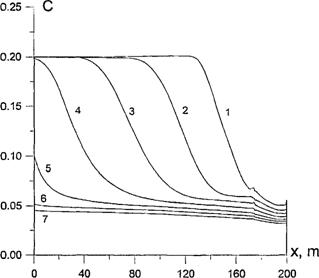

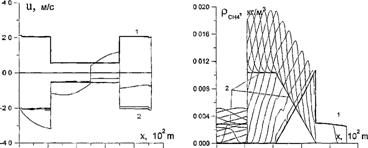

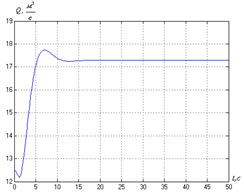

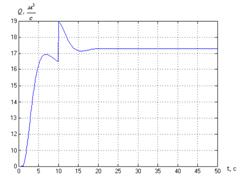

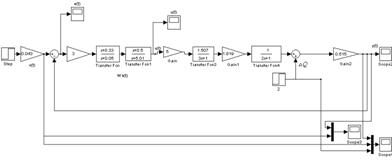

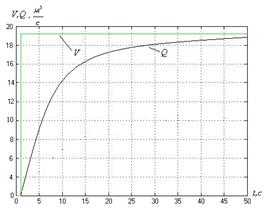

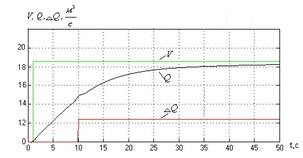

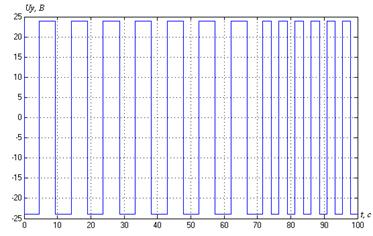

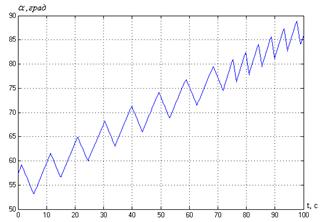

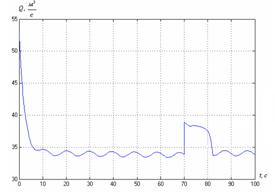

проведения многовариантных параметрических расчетов это время достаточно