Инструмент для кольцевой обработки

Содержание

Введение

. Информационный обзор

.1 Общие сведения о кольцевом сверлении

.2 Инструменты для кольцевого сверления

.2.1 Спиральные сверла

.2.2 Перовые сверла

.2.3 Центральное сверло

.2.4 Сверло для кольцевого сверления

.2.5 Кольцевые (трепанирующие) головки

.2.6 Сверло-балеринка

. Анализ состояния вопроса

. Анализ конструкции регулируемого двухрезцового инструмента

для кольцевого резания

.1 Конструкция режущего элемента

.2 Центрирующий элемент

.3 Конструкция корпуса с хвостовиком

.4 Поперечные траверсы и каретка

. Выбор материала

. Разработка конструкций инструментальной многофункциональной

системы

.1 Проектирование корпуса для инструментальной

многофункциональной системы

.2 Проектирование крепления траверс к корпусу

.3 Проектирование сборки инструментальной многофункциональной

системы

. Автоматизированное исследование напряженно-деформированного

состояния

. Технология изготовления инструмента инструментальной

многофункциональной системы

.1 Разработка маршрута обработки изготовления детали

.2 Определение штучно-калькуляционного времени

.3 Описание оборудования для изготовления корпуса

Заключение

Апробация работы

Список использованных источников

Введение

Режущий инструмент появился, когда человек начал улучшать собственную

работу. При формировании ремесленного производства появляются простые токарные

и сверлильные инструменты. В конце XIX века появляются червячные фрезы, для нарезания зубчатых колес, протяжка

и многие другие виды режущих инструментов. Высоко эффективность режущего

инструмента находится зависимости от материала режущей части. Для возникновения

новых инструментальных материалов потребовалось создать новые конструкции

режущих инструментов. В России работал А.К. Нартов - современник Петра I,

первым во всем мире изобрел суппорт, заменяющий руку токари. А.К. Нартов создал

пять токарных станков с приводом при помощи колеса, для токарных и сверлильных

работ, нарезания резьбы и т.д.[1]

Первые инструментальные заводы появились в СССР -1919 г. в Беларуси:

Минский инструментальный завод, Кобринский инструментальный завод. Развитие

современного оборудование в направление повышения качества и снижения

металлоёмкости изделий, расширило состав и количество деталей машин сложной

геометрической формы, изготовление которых осуществляется на дорогостоящих станках

с дорогостоящими режущими инструментами.

В производстве и в способе изготовления инструмента, воздействуют не

только на его стоимость и на качество, то есть на производительность и срок

службы, так как на характеристики, от которых зависит уровень приведенных

расходов в работе инструмента. Как показывает практика, конструкция инструмента

и методы его изготовления и работы определяют степень расхода на выполнения

данной операций по производству элемента собственного, социального и

производственного назначения.

Сверление является одним из наиболее распространенных и изученных видов

обработки. Сверление относится к сложным видам обработки, т.к. осуществляется

несколькими лезвиями в замкнутом пространстве (т.е. является "несвободным

резанием"). [2]

"Существует сложный, сборный инструмент, в состав которого входят

большое количество деталей со сложной пространственной ориентацией. Появляется

большое количество конструкционных составляющих, которые являются факторами,

влияющими на эксплуатационные характеристики и конструкторско-технологическую

эффективность" - пишет Москвина Т.В. в сборнике "Молодые

исследователи - регионам". [3]

В данной работе перед нами поставленная задача: разработать и провести

анализ инструмента для кольцевой обработки, причем диаметр обработки должен

быть достаточно большим.

1. Информационный обзор

.1 Общие

сведения о кольцевом сверлении

Сверлением называется процесс образования отверстий в сплошном материале

режущим инструментом - сверлом. Сверление применяется: для получения не ответственных

отверстий, невысокой степени точности и невысокого класса шероховатости,

например под крепежные болты, заклепки, шпильки и т. д.

Рисунок 1.1 - Кольцевое сверление:

- сердцевина детали (стержень), 2 - деталь, 3 - кольцевое сверло (резец)

Кольцевое сверление позволяет на станках получить отверстия диаметром 50

мм и более, не прибегая к рассверливанию. Кольцевое сверление осуществляют при

помощи резцовых головок, имеющих полый корпус с закрепленными на нем резцами,

расположенными диаметрально и равномерно по окружности. Число резцов четное -

от 6 до 12 для головок диаметром 30 - 150 мм. При кольцевом сверлении в детали

2 (рисунок 1.1) вырезают резцами три канавки, а внутреннюю часть (сердцевину),

оставшуюся в отверстии в виде стержня, выламывают. Стержень выламывают обычно

не по всей длине отверстия сразу, а частями, по мере углубления головки.

Глубина кольцевой выточки, необходимая для выламывания, зависит от диаметра

отверстия.

Кольцевое сверление осуществляют при помощи резцовых головок, имеющих

полый корпус с закрепленными на нем резцами, расположенными диаметрально и

равномерно по окружности. Число резцов четное - от 6 до 12 для головок

диаметром 30 - 150 мм (рисунок 1.2) .

Рисунок 1.2 - Вырезание отверстий в листовом металле:

- оправка, 2 - направляющие стержень, 3 - резцы, 4 - хвостовик, 5 деталь.

1.2

Инструменты для кольцевого сверления

Наиболее распространенным способом образования отверстий является

сверление с помощью специального инструмента - сверла.

Сверло представляет собой режущий инструмент, который работает благодаря

вращательным движениям резания и осевым движениям своей подачи. Назначение

сверл известно практически всем, они предназначены для выполнения отверстий

различного диаметра в сплошном слое разных материалов. [4]

1.2.1 Спиральные сверла

Они могут быть цельными, составными и сборными. Спиральное сверло

наиболее устойчивый инструмент, имеет пять режущих кромок и спиральную канавку

для эффективного отвода стружки из отверстий (рисунок 1.3). Угол завивки от 18

до 35°, элементы геометрии обычные. Изготавливают в разных размеров:

удлиненные, укороченные и нормальные. Рабочая часть прикрепляется к хвостовику

с помощью контактной сварки.

.

Рисунок 1.3 - Спиральное сверло

1.2.2

Перовые сверла

Применяются для обработки хрупких материалов. Часто применяются на

станках ЧПУ. Закрепляется в патрон, шпиндель или используется как ручной

(рисунок 1.4).

Рисунок 1.4 - Перовые сверла

1.2.3

Центральное сверло

Особую группу сверл составляют центровочные сверла, предназначенные для

обработки центровых отверстий (рисунок 1.5). Они бывают простые (рисунок 1.5,

а), комбинированные (рисунок 1.5, б), комбинированные с предохранительным

конусом (рисунок 1.5, в).

Простые спиральные сверла отличаются от обычных спиральных сверл только

меньшей длиной их рабочей части, так как ими производится сверление отверстий

небольшой длины. Они применяются при обработке высокопрочных материалов, в то

время как комбинированные сверла часто ломаются.

Рисунок 1.5 - Сверла центровочные:

а - простые; б - комбинированные; в - комбинированные с предохранительным

конусом.

Комбинированные сверла изготовляются двухсторонними и предназначены для

одновременной обработки как цилиндрической, а также и конической поверхностей

центрового отверстия. Это приводит к повышению производительности обработки.

Комбинированные сверла с предохранительным конусом позволяют обрабатывать не

только цилиндрическую и коническую поверхность центрового отверстия, но и

поверхность предохранительного конуса с углом при вершине, равным 120°. [5]

1.2.4

Сверло для кольцевого сверления

При обработке глубоких отверстий сравнительно больших диаметров

применяются сверла для кольцевого сверления (рисунок 1.6). Кольцевое сверло

представляет собой полый цилиндр, на торце которого закреплены режущие зубья,

число которых колеблется от трех до двенадцати.

Рисунок 1.6 - Сверло для кольцевого сверления

На наружной поверхности кольцевого сверла прорезаны стружечные канавки,

расширяющиеся к нерабочему торцу для облегчения удаления стружки. сверление режущий кольцевой

При проектировании кольцевых сверл можно применять различные схемы

резания: схему резания, обеспечивающую деление ширины резания; схему,

обеспечивающую деление подачи и комбинированную схему. По схеме, обеспечивающей

деление ширины резания, подача, приходящаяся на каждый зуб, равна подаче в

целом на инструмент. Каждый зуб срезает стружку небольшой ширины, в

совокупности же все зубья инструмента снимают полную ширину резания. Схема

деления подачи обеспечивает срезание полной ширины резания каждым зубом

инструмента. Благодаря этому значительно увеличивается подача на оборот

инструмента в целом, которая равна произведению подачи на зуб на число зубьев.

Однако условия работы инструмента, сконструированного по схеме деления подачи,

затруднительны, так как при полной ширине резания стружка своими торцами

соприкасается с боковыми поверхностями отверстия, что затрудняет ее отвод.

Поэтому чаще всего используется комбинированная схема резания, когда происходит

разделение и ширины реза и подачи между отдельными зубьями.

На работу инструмента влияют стружколомы или выкружки на передней

поверхности зубьев, которые обеспечивают получение дробленной стружки с

эффективным отводом ее из зоны резания. Отвод стружки при кольцевом сверлении

происходит во взвешенном состоянии в потоке охлаждающей жидкости, подаваемой

под давлением в зону резания.

Для глубокого кольцевого сверления рекомендуются следующие размеры

выкружек: радиус выкружки берется в пределах (20 -:- 25),Sz высота (12-:-16)Sz,

и длина (22-:-28)Sz, где Sz - величина подачи на зуб.

Надежным методом дробления стружки является кинематический, когда

обработка ведется с принудительными вибрациями и обеспечивается прерывистое

резание, что особенно оказывается эффективным при кольцевом сверлении

легированных сталей и других материалов. Величины задних углов на режущих

кромках выбираются небольшие порядка 3 - 5°, так как большие задние углы дают

неплавное резание вначале работы инструмента. По мере затупления инструмента

вибрации постепенно прекращаются.

Применение кольцевых сверл обеспечивает по сравнению со сплошным

сверлением значительное повышение производительности труда. [6]

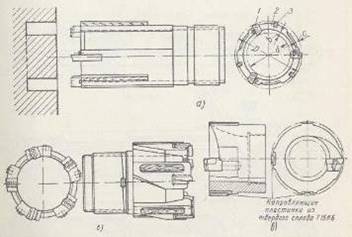

1.2.5 Кольцевые (трепанирующие) головки

Отверстия диаметром свыше 75 до 100мм целесообразно сверлить кольцевыми

(трепанирующими) головками с оставлением центрального стержня, который удаляется

после окончания сверления.

Кольцевые головки изготовляются с одним, тремя, четырьмя или шестью

отдельными ножами 1, вставляемыми в пустотелый корпус 2. Направление головки в

отверстии осуществляется с помощью направляющих планок 3. Головка с пустотелым

стеблем соединяется посредством прямоугольной резьбы. Охлаждающая жидкость

подводится в зазор, образуемый между стенками головки и стержнем детали,

получаемым в результате сверления.

Рисунок 1.7 - Сверла для глубокого кольцевого сверления:

а - кольцевая головка; б - головка для глубокого кольцевого сверления со

вставными ножами; в - головка, оснащенная твердым сплавом.

Отвод стружки с охлаждающей жидкостью производится

через зазор, образуемый стенками просверливаемого отверстия и наружной

поверхностью корпуса головки. Недостатками кольцевых головок, является:

невозможность работы перфоратором, малая глубина реза, нет возможности

регулировки диаметра сверления и высокая стоимость (рисунок 1.7).

Качество материала у сверла - специальная высокопроизводительная

быстрорежущая сталь с кобальтом [6].

1.2.6

Сверло-балеринка

В общем виде балеринка состоит из трех основных частей (рисунок 1.8). Это

цилиндрическое или копьевидное сверло, конец которого выполнен из твердосплавного

металла. Это сверло соединено с кронштейном и имеет возможность двигаться в

горизонтальной плоскости. Винт крепко фиксирует эти два элемента. Для центровки

в качестве главной оси использовано также сверло. Благодаря подвижности

наконечника сверлом - балеринкой можно делать отверстия разных диаметров. Минус

- одна режущая кромка, т.е. низкая производительность, данную конструкцию

сверла применяют только в деревообработке.

Рисунок 1.8 - Сверло-балеринка

2. Анализ состояния вопроса

Кольцевое сверление является сложным процессом несвободного резания.

Лезвия инструмента с трех сторон (в осевом направлении и с двух боковых

направлений) взаимодействуют с поверхностями резания. Возникает сложная

динамическая система, в которой действуют три силы резания со стороны

поверхностей резания, силы динамической природы (центробежные силы, силы

трения).[3]

Для обработки материалов используются сложные сборные инструменты,

состоящей из большого количества деталей со сложной пространственной

ориентацией. Появляются большое количество конструкционных элементов, которые

считаются причинами, влияющими на эксплуатационные свойства и

конструкторско-технологическую эффективность.[7]

Например, лабиринтного уплотнения (рисунок 2.1).

Рисунок 2.1 - Лабиринтное уплотнение

Обычно такие операции выполняются на токарном станке, за счет привода

подачи, т.е. заготовку зажимают в патроне, а в резцедержателе необходимый

резец. Вращая заготовку, подводим к ней инструмент и выполняем необходимую

операцию (рисунок 2.2).

Недостатком данного способа, является, что резец создает неуравновешенную

силу, за счет этого увеличивается погрешность.

На сверлильном станке - есть конечно расточные патроны с такой

регулировкой, но патрон более сложная конструкция, каждый резец работает в не

уравновешенном режиме, нагруженными посторонними силами, увеличивает

погрешность.

Рисунок 2.2 - Обработка на токарном станке

При анализе состояния вопроса, в информационных источниках не было

найдено такого инструмента, который выполнял данные операции без смены режущего

инструмента за один установ инструмента.

Перед нами поставленная задача: создать универсальный переналаживаемый

инструмент для кольцевой обработки с унифицированными элементами конструкции,

причем диаметр обработки должен быть достаточно большим. Мы взяли диаметр

обработки от ста до четырехсот миллиметров. Также инструмент должен

обрабатывать отверстия, наружные поверхности, вырезать диски, обрабатывать

канавки или другие поверхности.[3]

В качестве прототипа использовался инструмент "Балеринка"

(рисунок 1.8). Применяется такое сверло для выполнения отверстий диаметром от

30 до 90 мм в кафельном покрытии. Сверло типа "Балеринка" имеет свое

посадочное место, хвостовик цилиндрический, прямоугольный. Имеет боковую

траверсу (скобу) с режущим элементом, не подвижный центрирующий элемент.

Существующая конструкция инструмента типа "балеринка" имеет

серьезные недостатки:

ограничения в диаметре отрезаемого круга,

имеет сложную конструкцию с пониженной жесткостью, с плохими условиями

теплоотвода,

обладает повышенной виброактивностью,

непереналаживаемые кольцевые сверла неудобны в эксплуатации, затруднена

переточка их режущей части.

Приняли решение использовать инструмент типа "Балеринка", но

оснащенными двумя режущими элементами (резцами), работающими по симметричной

схеме.

В конструкции нового

спроектированного инструмента следует отметить следующие решения:. Машинный

хвостовик с конусом Морзе№3;. Сменный центрирующий режущий элемент;. Стабилизация

осевой силы, действующей на центрирующий элемент, с помощью пружины.. Поперечная

траверса (в виде двух стержней круглого сечения), которая является направляющей

для перемещения и фиксации двух кареток с режущими частями для кольцевого

резания.. Сменные режущие элементы для кольцевого резания, которые выполнены в

виде резцов с цилиндрическим хвостовиком и лезвиями разной формы.

Новый инструмент получает

название "двухрезцовый инструмент для кольцевого резания".[4]

3. Анализ конструкции

регулируемого двухрезцового инструмента для кольцевого резания

Для выбора оптимальных

решений, при построении режущего двухрезцового инструмента, нам потребуется

"Методика оценки конструкторской технологичности инструмента".

В информационном поиске нашли

одну статью, которая должна быть ближе к нашим задачам:

Статья к.т.н. А.Г. Холодкова

"Методика оценки технологичности конструкции изделия для условий

автоматической сборки". В данной статье идет речь об упрощение конструкции

за счет сокращения числа деталей. Цитата из данной статьи:

"Технологичность конструкции изделия в изготовлении (производственная

технологичность) определяют следующие основные показатели: трудоемкость т.ч.

себестоимость С, руб. Дополнительными показателями являются коэффициенты,

оценивающие: уровень стандартизации (Кст) и унификации (Кун); повторяемости

(Кпов) изделий; наличие сборочных единиц (Ксб); методы, обеспечивающие точность

замыкающего звена (Квз); уровень механизации и автоматизации сборки (Кмех;

Кавт) и т.д."

Вывод: в данной статье не

описана методика, которая нам необходима.

Информационный поиск не выдал

данные по рекомендации по оценке, выбору и применению инструмента для

кольцевого резания. К сожалению, не нашли "Методика оценки конструкторской

технологичности инструмента".

Свою разработку и анализ мы

начнем с конструкции режущих элементов.

Режущая часть, относится к

наиболее сложным элементам сверла, так как от точности изготовления рабочей

части будет зависеть износ инструмента.

3.1 Конструкция режущего элемента

В регулируемом двухрезцовом

инструменте для кольцевого резания используется два типа назначения режущего

элемента:

. Режущий элемент,

выполняющий функцию бокового (основного) сверла;

. Режущий элемент,

выполняющий функцию центрального сверла.

На первом этапе мы рассмотрим

конструкцию бокового (основного) сверла.

Главная задача режущего

инструмента - обработка главного отверстия, наружные поверхности, вырезать

диски, обрабатывать канавки или другие поверхности.

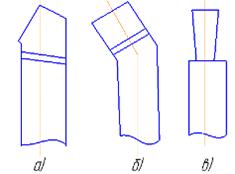

Отсюда следует, что режущий

элемент должен быть разных форм, расположения главной режущей кромки и

материала режущей части.

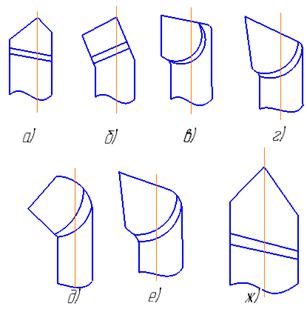

По форме головки разделяются:

прямые, отогнутые и отрезные (рисунок 3.1).

Рисунок 3.1 - Классификация

резцов по форме головки:

а - резец с прямой головкой;

б - отогнутой головкой; в - отрезной головкой.

По многообразию

обрабатываемых поверхностей:

проходных - для обтачивания

наружных цилиндрических поверхностей (рисунки 3.2 а, б);

подрезных - для обработки

плоских торцевых поверхностей (рисунок 3.2 г);

расточных - для растачивания

сквозных и глухих отверстий, и обработки внутренних цилиндрических и плоских

торцевых поверхностей (рисунки 3.2 д, е);

отрезных - для разрезания

заготовок и отделения готовой детали (рисунок 3.2 в, ж);

Рисунок 3.2 - Виды резцов по

многообразие обрабатываемых поверхностей:

а - проходной; б - проходной;

в - отрезной; г - подрезной; д -расточной; е - расточной; ж - отрезной.

По материалу режущей части

классифицируются на углеродистые, быстрорежущие, твердосплавные,

минералокерамические, алмазные.

Углеродистые стали -

характеризуются содержание вредных примесей, неметаллических включений.

Быстрорежущие стали это

стали, которые сохраняют свою твердость до температуры 500-600°С.

Твердосплавные стали это

спеченные порошковые материалы (карбиды, нитриды или карбонитриды).

Минеральные стали это

природные кристаллические вещества с относительно постоянным составом и высоким

уровнем свойств.

Алмазные стали это минерал,

представляющий собой чистый углерод. Алмазы считаются самыми твердыми

минералами, имеют высокую красностойкость и износостойкость, устойчивые до

800°С, когда наступает обугливание.[12] (см. п. 4)

Рассмотрев режущую часть

резцов, начинаем разрабатывать формы стержня резца. Форма стержня будет

зависеть от того, как будем его закреплять в каретке. Более практично и просто

будет закреплять круглый стержень, так как их не нужно центрировать. С помощью

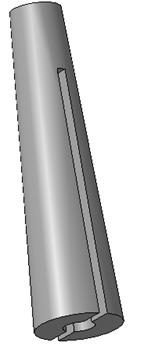

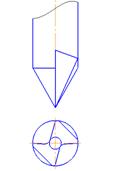

разрезной втулки выполненной конусом Морзе№2 (рисунок 3.3).

Рисунок 3.3 - 3D

модель разрезной втулки

На рисунке 3.4. представлена

модель стержня резца

Рисунок 3.4 - 3D

модель стержня резца

Разобравшись с резцами и

способом их крепления, мы плавно переходим к основной части крепления резца -

это каретка. Из более рациональных и простых решений мы выбрали зажим с конусом,

т.к. первоначально мы выбирали простой и надежный способ крепления. Каретка

тоже будет выполнять с конусом Морзе 2, так чтобы мы смогли закрепить сам резец

с зажимом так, чтобы он не выпал при больших оборотах.

Рисунок 3.5 - Закрепления

режущего инструмента

3.2

Центрирующий элемент

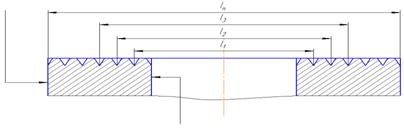

Разработка центрирующего элемента на первоначальном этапе

рассматривалась, как центрирующего, так и с возможностью обработки металла.

Форма режущей части такая же, что у режущего инструмента. Форма стержня

центрирующего элемента будет выполнена с конусом Морзе №1 (рисунок 3.6).

Рисунок 3.6 - 3D

центрируемого элемента с возможностью обработки

Далеко не всегда существует необходимость обрабатывать центральное

отверстие. Следовательно, центрирующий элемент должен быть мобильным, иногда

убираемым. Если центрирующий элемент работает, он не должен работать, как

сверло, а как бы инструмент, который обеспечивает центрирование, но не

выполняет иную обработку отверстия.

Разработка центрального элемента без выполнения обработки такое же, что с

обработкой. Стержень выполняется в виде конуса Морзе №1.При выполнении лезвий

делаем два лезвия, но без главного заднего и получаем не режущий инструмент

(рисунок 3.7).

Рисунок 3.7 - Эскиз центрального элемента без заднего угла

На центрирующий элемент действуют значительные силы, за счет их он

углубляется и создает центрирование инструмента.

Закрепляем центрирующий элемент во втулку, выполнено с отверстием конусом

Морзе №0 и с технологическим отверстием под штифт 8х 65 ГОСТ 9464-79. Штифт нам

не обходим для того чтобы центрирующий элемент углублялся на определенную

глубину. На рисунке 3.8 представлена 3D модель втулки для центрирующего элемента.

Рисунок 3.8- 3D модель втулки

Центрирующий элемент установлен с помощью пружины с возможностью осевого

перемещения, т.е. для компенсации усилий.

На рисунке 3.9 представлена пружина диаметром 12, с шагом 4.

Рисунок 3.9 - 3D

модель пружины

3.3 Конструкция корпуса с хвостовиком

При разработке хвостовика мы должны учитывать следующие факторы:

- на каком станке будет использоваться двухрезцовый инструмент для

кольцевого резания,

- как он будет закрепляться в станке.

Разработанный двухрезцовый инструмент для кольцевого резания мы

используем на сверлильном и расточном станке, крепящимся в сверлильный патроне.

Следовательно, изготавливаем хвостовик - конус Морзе №3 без лапки.

Размеры представлены на рисунке 3.10.

Корпус двухрезцового инструмента для кольцевого резания можно изготовить

из двух форм: круг и квадрат. Нам необходимо выбрать более рациональную,

удобную и устойчивую к внешним и внутренним усилиям. Форма корпуса будет зависеть

от траверс и от способа их крепления. Квадрат размером 45х 45 очень подходит по

способу крепления, но не удобен в расположении траверс и ослабевает сам корпус.

Форма круга - наоборот. Отсюда следует, что заготовка первоначально

цилиндрическая, затем срезаем гранями под квадрат. За счет этого получается, у

корпуса предусмотрена усиленная часть для траверс.

К корпусу мы присоединяем поперечные траверсы, длина которых зависит от

диаметра сверления. Сверлить в корпусе отверстия - это не рациональное решение.

Поэтому в месте отверстий мы делаем лыски с радиусом траверс.

Рисунок 3.10 - Таблица размеров конуса Морзе

В корпусе делаем отверстие для пружины, втулки с центрирующим элементом,

паз для уплотнительной резинки (которая необходима для не попадания грязи

внутрь) и технологическое отверстие в хвостовике.

Корпус двухрезцового инструмента для кольцевого резания изображен на

рисунке 3.11.

Рисунок 3.11 - 3D

модель корпуса двухрезцового инструмента для кольцевого резания

3.4

Поперечные траверсы и каретка

Поперечная траверса - направляющая для перемещения и фиксации двух

кареток с режущими частями для кольцевого резания. Более рациональна и надежна

для поперечных траверс подходит форма круга, т.к. при возникновении крутящего

момента, траверса с сечением круга более практичная, чем квадрат (рисунок

3.12).

Рисунок 3.12 - 3D

модель поперечная траверса

Траверсы разнесем на какое-то конструктивное рациональное расстояние

(рисунок 3.13). На направляющих установлены каретки с возможностью фиксации

положения. Для удобства настройки лучше на направляющих выполнить шкалу с

миллиметровым делением.

Рисунок 3.13 - 3D

модель начало сборки инструмента

Таким образом, до половины или можно настройку более точную выполнить по

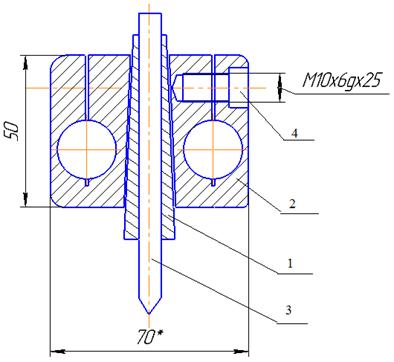

поверхности, либо по приборам (по шаблонам). Траверсы прижимаются к основному

корпусу с помощью винтов М 10-g6x18.58 ГОСТ 7798-70(рисунок 3.14).

Рисунок 3.15 - 3D

модель каретки

Рисунок 3.14 - Эскиз крепления траверс к корпусу

На поперечной траверсе располагается каретка, в которую устанавливается

инструмент (рисунок 3.15).

У каретки внутренняя сторона выполнена под конус Морзе№2, как у втулки

зажимной. Закрепляется при помощи винта М 10-g6x20.58 ГОСТ

7798-70(рисунок 3.16).

Рисунок 3.16 - 3D

модель винта

Резцы можно устанавливать для обработки наружных поверхностей, резцы для

обработки внутренней поверхности, инструменты для торцевого резания, канавок,

отрезной инструмент для вырезания листового материала (см. п.3.1).

Для большей жесткости добавляем к поперечным траверсам заглушки. Они

добавят жесткости для более стабильной работы этих траверс, чтобы они меньше

скручивались, чтобы они работали не поодиночке. Заглушки крепятся к траверсам

на винт М 8-6gх 14 ГОСТ (рисунок 3.17).

Рисунок 3.17 - Эскиз поперечной траверсы и зажима

Определившись с конструкцией инструмента, начинаем проектировать его в

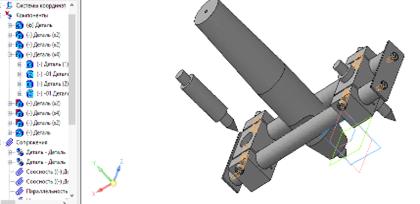

графическом редакторе "Компас 3D". На рисунке 3.18.представлена 3D модель двухрезцового инструмента для кольцевого резания.

Рисунок 3.18 - 3D

модели двухрезцового инструмента для кольцевого резания

4. Выбор

материала

Материал для режущих инструментов должен быть: износостойким,

теплостойким, обладать твердостью, прочностью при сжатии и сгибе, ударной

вязкостью, красностойкостью, низкой слипаемостью, хорошей обрабатываемостью и

низкой стоимостью.

Режимы обработки и обрабатываемый материал влияют на условия работы

инструмента. Режущая кромка нагревается тем сильнее, чем выше скорость резания.

Твердость и теплостойкость инструмента оказывает влияние на его

работоспособность при высоких скоростях обработки.[8]

Твердость является одним из наиболее важных показателей. Чем выше

твердость режущей части, тем выше износостойкость. Инструментальные материалы

имеют высокую твердость, они лучше шлифуются и сохраняют твердость при высоких

скоростях резания.

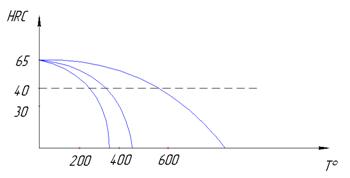

На рисунке 4.1. изображена зависимость твердости материал для режущих

инструментов от температуры материала для режущих инструментов.

Рисунок 4.1 - Зависимость твердости от температуры

Прочность материала для режущих инструментов указывает на стойкость.

Недостаточная прочность приводит к преждевременному разрушению до наступления

износа, особенно для инструментов работающего при больших динамических

нагрузках.

Слипаемость - это свойство режущей кромки инструмента свариваться с

частицами обрабатываемого материала под действием высоких температур и удельных

давлений. При этом качество обрабатываемой поверхности становится хуже,

инструмент теряет свои режущие качества. [8]

По теплостойкости применяемые материалы подразделяют на следующие группы:

) углеродистые и низколегированные стали с теплостойкостью до 200°С;

) высоколегированные быстрорежущие стали с теплостойкостью до 600-640°С;

) твердые сплавы с теплостойкостью до 800-1000°С;

) сверхтвердые материалы с теплостойкостью до 200 °С.[9]

Разработанный инструмент "Балеринка" будет сборным

инструментом. Учитывая все основные качества, которыми должен обладать материал

для режущих инструментов, рассмотрим материалы для каждого элемента

конструкции.

Основная часть в разработанном инструменте - это хвостовик конус Морзе по

ГОСТ 2847-45 изготовим его из среднеуглеродистой улучшаемой стали, потому что

эти стали содержат углерод в количестве 0,3-0,5% С. Они подвергаются полной

закалке и высокому отпуску.

Стали с таким содержанием углерода имеют высокий запас прочности и

вязкости. Их применяют для деталей, работающих при ударных нагрузках.

Чтобы получить высокую прочность надо получить одинаковую структуру по

всему сечению. Поэтому основным требованием для этих сталей является хорошая

прокаливаемость.

По прочности среднеуглеродистые стали разделяются на несколько категорий

прочности. Категория прочности численно равна пределу текучести после закалки и

высокого отпуска. [9]

Наиболее простыми и дешевыми сталями являются простые углеродистые стали

30, 40, 45 (dкр = 15-25мм) при охлаждении в воде. Они используются для

неответственных деталей небольшого размера.

Вторая группа (dкр = 25-40мм при закалке в масло) марганцовистые стали

40Г 2, 40ХГТ, 50Г. Это, дешевые, стали. Их основной недостаток -

крупнозернистость.

Третья группа - хромансили, т.е. стали содержащие хром, марганец, кремний

(30ХГСА, 38ХС dкр до 70мм масло). Добавки легирующих элементов устраняют

крупнозернистость. Эти стали имеют наилучший запас ударной вязкости, хорошую

свариваемость, но недостаточно твердые.

Четвертая группа хромо никелевые и хромо молибденовые стали (30ХМ, 38ХМА,

40ХМ, 40ХН dкр до 100мм) Это очень прочные и хладностойкие стали. Чем больше

содержание в них никеля, тем ниже порог снижения вязкости и хладноломкость.

Пятая группа - хромоникельмолибденовые или хромоникель вольфрамовые стали

(40ХНМА, 38ХН 3МФА 40ХГНМА dкр> 100мм при охлаждении в масле). Они

применяются для особо ответственных деталей (валы, турбин самолетов). [9]

Хвостовик конус Морзе будет выполнен из среднеуглеродистой улучшаемой

стали 40.

Характеристика Сталь 40: Закалка доэвтектоидной стали заключается в

нагреве стали до температуры выше критической (Ас 3), в выдержке и последующем

охлаждении со скоростью, превышающей критическую.

Температура точки Ас 3длястали 40 составляет 790°С.

Если доэвтектоидную сталь нагреть выше Ас 1, но ниже Ас 3, то в ее

структуре после закалки наряду с мартенситом будут участки феррита. Присутствие

феррита как мягкой составляющей снижает твердость стали после закалки. При

нагреве до температуры 760°С (ниже точки Ас 3) структура стали 40 - аустенит +

феррит, после охлаждения со скоростью выше критической структура стали -

мартенсит + феррит.

Аустенит неоднороден по химическому составу. В тех местах, где были

пластинки цементита, аустенит богаче углеродом, а где пластинки феррита -

беднее. Поэтому при термической обработке для выравнивания химического состава

зерен аустенита сталь нагревают немного выше критической точки Ас 3(на 30-50°С)

и выдерживают некоторое время при этой температуре. Процесс аустенизации идет

тем быстрее, чем выше превышение фактической температуры нагрева под закалку относительно

температуры Ас 3. Доэвтектоидные стали для полной закалки следует нагревать до

температуры на 30-50ºС выше Ас 3. Температура нагрева стали 40 под полную

закалку, таким образом, составляет 820-840°С. Структура стали 40 при

температуре нагрева под закалку - аустенит, после охлаждения со скоростью выше

критической - мартенсит.

Если нагреть выше этой температуры мелкие зерна аустенита начинают

соединяться между собой и чем выше температура нагрева, тем интенсивнее

увеличиваются размеры. Крупнозернистая структура ухудшает механические свойства

стали.

Поэтому следует отдать предпочтение закалке от температуры 840ºС. [10]

Поперечные траверсы, каретка, корпус и заглушки будут изготавливаться,

так же из стали 40.

Сменный центрирующий элемент будем изготавливать из быстрорежущей

инструментальной стали, потому что красностойкость сплавов сталей Р 6М 5

достигает 600…650°С и инструменты, изготовленные из этой стали, могут работать

с повышенными скоростями около 30 м/мин

Твердость быстрорежущей стали составляет 56-58 HRC, при теплостойкости до

600-630°С. Твердость поверхности инструмента зависит от содержания углерода,

поэтому для уменьшения выгорания углерода с поверхности нагрев заготовок при

отжиге и, особенно при закалке ведут в печах с защитной атмосферой или в

расплавах солей. Для повышения стойкости режущей кромки инструмента его

желательно подвергать азотированию или цианированию или вакуумно-плазменному

напылению карбидов или карбонитридов.[11]

Для сменного центрирующего элемента выбираем быстрорежущую инструментальную

сталь Р 6М 5, которая подходит для резания на высоких скоростях и не требует

охлаждения СОЖ.

Сменные режущие элементы - твердый сплав Т 15К 6. Твердые сплавы являются

спеченными порошковыми материалами. Эти материалы нельзя подвергать пластической

деформации, т. к. они очень твердые и хрупкие. Они подвергаются лишь

окончательной заточке.

Твердые сплавы имеют значительно более высокую красностойкость (выше

800-1000 0С) твердость и износостойкость, чем Р 6М 5. Однако их вязкость меньше

и они чувствительны к ударным нагрузкам.[1]

Пружина будет изготавливаться из 60Г, т.к. должна соответствовать высоким

требованиям по износостойкости и упругости.

Характеристика стали 60Г: сталь рессорно-пружинная, малочувствительна к

флокенообразованию, склонна к отпускной хрупкости при содержании Mn≥1%,

не применяется для сварных конструкций. Плотность при 20°С - 7,81х 10³кг/м³. Модуль нормальной упругости при 20°С

- 215 Гпа. Удельная теплоёмкость при 20 - 100°С - 490 Дж/(кг·°С)

Они работают в области упругой деформации металла под воздействием

циклических нагрузок. Поэтому они должны иметь высокое значение предела

упругости, текучести, выносливости при необходимости пластичности и высоком

сопротивлении хрупкому разрушению.

Пружинные стали содержат С = 0,5 - 0,75%, Si до 2,8%, Mn до 1,2%, Cr до

1,2%, V до 0,25%, Bе до 1,2%, Ni до 1,7%. При этом происходит измельчение

зерна, способствующее возрастанию сопротивления стали малым пластическим

деформациям, а следовательно, ее релаксационной стойкости. Широкое применение на

транспорте нашли кремнистые стали 55С 2, 60С 2А, 70С 3А. Однако они могут

подвергаться обезуглероживанию, графитизации, резко снижающим характеристики

упругости и выносливости материала. Устранение указанных дефектов, а также

повышение прокаливаемости и торможение роста зерна при нагреве достигается

дополнительным введением в кремнистые стали хрома, ванадия, вольфрама и никеля.

Для изготовления пружин также используют холоднотянутую проволоку (или ленту)

из высокоуглеродистых сталей 65, 65Г, 70, У 8, У 10 и др.

Для повышения усталостной прочности деталей, работающих при высоких

колебательных нагрузках, необходимо обеспечить в поверхностном слое создание

остаточных сжимающих напряжений. С этой целью применяют заневоливание пружин,

заневоливание и чеканку торсионных валов, обкатку роликами, пластическую осадку

и дробеструйную обработку листовых рессор. Легированная рессорно-пружинная

сталь, термообработанная до твердости HRC 45 - 50, имеет предел усталости при

кручении 190 МПа. После дробеструйной обработки предел усталости увеличивается

до 350 МПа (3500 кгс/см 2) [11].

5. Разработка конструкций

инструментальной многофункциональной

системы

Существующие системы инструментов для кольцевого резания имеют невысокие

технологические способности, в частности производительность, из-за больших сил

резания и невозможность использования в производственных условиях.

Процесс кольцевого резания включает себя обработку внутренней и внешней

цилиндрических поверхностей, торец и разновидности точения и сверления,

поэтому, в работе был использован научно-технический опыт, который накоплен по

данной теме за весь период. Конечно, производительность резания материалов и

качество обработанных поверхностей и их эксплуатационные свойства существенно

зависят от действующих сил при работе инструмента.

Уменьшение динамических нагрузок и изменение режимов обработки ведет к

улучшению качества обрабатываемой поверхности, снижается износ инструмента,

уменьшается количество внеплановых простоев, связанных с поломкой инструмента и

увеличению стабильности и устойчивости кольцевого резания в целом.[12]

При проектировании инструментальной

многофункциональной системы для обработки металла, во-первых мы должны

учитывать требование на износостойкость.

Чтобы инструмент был оптимально работоспособным, материал

его режущей части должен обладать высокой твердостью, прочностью,

износостойкостью, теплостойкостью (красностойкостью), ударной вязкостью и

другие параметры (см.п.4).

С учетом выше приведенных решений поставленных задач нами сконструировано

четыре оптимальных конструкции для инструментальной многофункциональной системы

кольцевого сверления. Каждая конструкция по-своему уникальна. При

проектировании мы использовали знакомые элементы конструкций, например такие,

как хвостовик, втулка, резец.

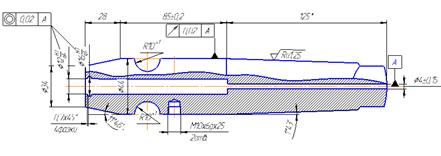

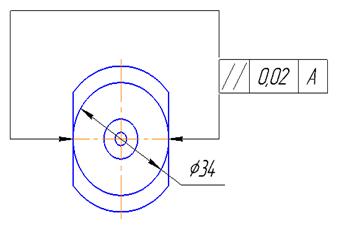

5.1 Проектирование

корпуса для инструментальной многофункциональной системы

При проектировании корпуса мы должны учитывать действующие силы при

работе, так же вибрацию, тепловое расширение, колебание и другие параметры,

которые мы учитывали при решении поставленных вопросов (см.п.3). Самый главный

фактор при проектировании мы должны учитывать прочность и устойчивость. Поэтому

в чертежах устанавливаем допустимое радиальное биение 0,02мм.

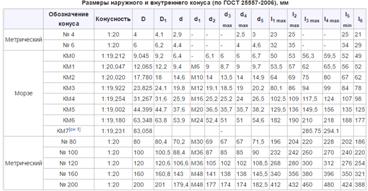

Данная инструментальная многофункциональная система будет устанавливаться

станок со стандартным шпинделем, чтобы не использовать переходные втулки,

патрон. Используя ГОСТ 25557-82 "Конусы инструментальные. Основные

размеры", выберем конус Морзе под номером 3, 4 и 5, так как наш инструмент

будет работать в станках: вертикальном-сверлильном, горизонтально-расточном и

вертикально-фрезерном. В своих расчетах я выбрала хвостовик с лапкой конус

Морзе №3. Лапка необходима для выбивания инструмента и не позволяет самому

инструменту проворачиваться в станке (шпинделе).

Материал для корпуса выбрали Сталь 40.(см.п.4).

Корпус для инструментальной многофункциональной системы представлен

цельный на рисунке 5.1.

В нем просверлим одно сквозное отверстие

Ø4 мм, для

доставания пружины и СОЖ, если это будет не обходимо. На данном этапе СОЖ не

нужна, так как подача будет через специальные трубки у станка. СОЖ необходима

для увеличения износостойкости инструмента, чтобы уберечь от перенагревания как

сам инструмент, так и обрабатываемую деталь. Обеспечить наилучшее качество

обработки, используя жидкость, имеющую высокие смазочные свойства.

Просверлим отверстия относительно базы А, диаметром 12

с допуском H7/g6, глубиной 110±0,02 мм. Это будет посадочное место под

пружину l=85мм, запрессовываться будет с

помощью конической втулкой для центрального элемента.

Так же на глубину 5 мм делаем отверстие диаметром 16мм

и с фаской 0,7х 45°, для уплотнительной резинки. Она необходима для того, чтобы

при работе в инструмент не попадала грязь.

Рисунок 5.1 - Корпус для инструментальной многофункциональной

системы

Диаметры 34, 12 и 16 должны быть соосны относительно

базы А и между собой.

Для снижения массы корпуса снизу сделаем не большой

конус под углом 11°46' и две лыски на длину l=85мм по 5мм с двух сторон, параллельно относительно самих

собой с допуском 0,02мм (рисунок 5.2).

Рисунок 5.2 - Вид корпуса снизу

При проектировании корпуса разрабатывали чертежи при

помощи программы КОМПАС-3D V16, выполнили как в 2D так и в 3D. При помощи 3D модели мы предварительно знаем

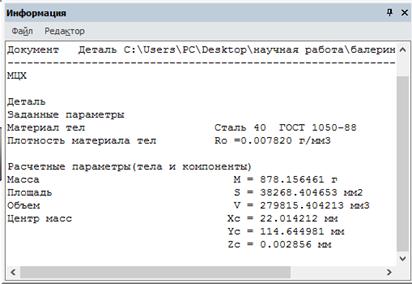

массу нашего корпуса (рисунок 5.3).

Рисунок 5.3 - Информация о корпусе

5.2

Проектирование крепления траверс к корпусу

Немаловажным является способ крепления траверс к корпусу, так как от

выбранного способа и расположения поперечных траверс буде зависит работа нашего

инструмента. Траверсы будут крепиться к корпусу с помощью крепления скобы.

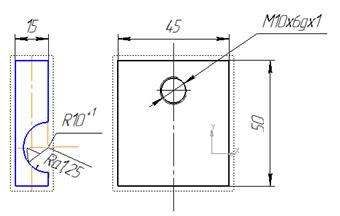

Выполнена из материала Сталь 40. В скобе сделано одно сквозное отверстие под

винт М 10х 6gх 1 ГОСТ 17473-80. Общую

шероховатость заложим Ra 1,6

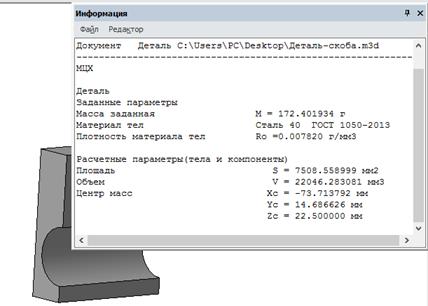

и немаловажным, является радиус 10мм, там шероховатость будет Ra 1,25. Скоба была выполнена в 2D и 3D чертежах, смотри рисунок 5.4 и 5.5. Так же при помощи

программы подсчитаем массу скобы (рисунок 5.6).

Рисунок 5.4- 3D Модель скобы

Рисунок 5.5 - Скоба

Рисунок 5.6 - Информация о скобе

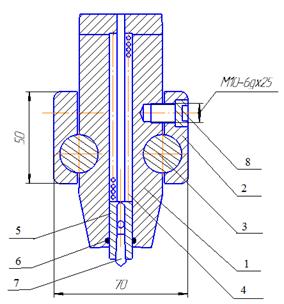

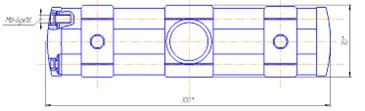

5.3

Проектирование сборки инструментальной многофункциональной системы

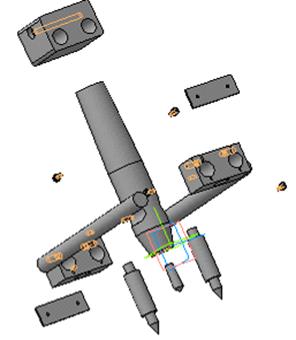

Выше написано, что при решении поставленных задач были приведены 3D модели деталей входящие в состав

инструментальной многофункциональной системы. Поэтому перейдём к самой сборной

конструкции. Сборка так же будет выполняться с помощью программы КОМПАС-3D V16. Для выполнения данной операции

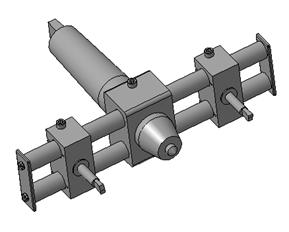

мы начертили все нужные детали в 3D. На рисунке 5.7 представлена разнесенная сборка. На рисунке 5.8 -

представлена цельная сборка в трех видах: 1 - вид спереди; 2 - вид снизу; 3 -

вид сверху.

Рисунок 5.7 - Разнесенная сборка

Если посмотреть внимательно на рисунки 5.7 и 5.8, то увидим, что модели представлены

разные. Так как в процессе работы было выполнено несколько моделей и в процессе

всей работы модели улучшались, и в конце выбрали более прочную, качественную

модель.

а)

б)

в)

Рисунок 5.8 - Модель цельной сборки:

а - вид спереди; б - вид снизу; в - вид сверху

6. Автоматизированное исследование

напряженно-деформированного состояния

В анализе состояния вопроса мы описывали, что при взаимодействии с

поверхностью резания на лезвие инструмента действуют силы. Основная сила, это

динамическая, потом центробежная и сила трения.

Рассчитаем режим резания при токарной обработке на проход вала из стали

45 НВ 207; диаметр заготовки 80 мм, диаметр детали 72 мм, длина обработки 60

мм, обработка червовая, станок 16КЗОФЗ.

Выбираем для обработки резец, оснащенный квадратной неперетачиваемой

пластиной из твердого сплава Т 15К 6 с углом в плане φ

= 45°, радиусом вершины rв=1,2 мм.

Глубина резания t=(80

- 72)/2=4 мм.

Выбираем подачу для черновой обработки:

S= Sтабл∙Ks1∙Ks2∙Ks3∙Ks4= 0,60∙0,8∙1,0∙1,0∙1,0 = 0,48 мм/об,

(6.1)

где Sтабл- табличное значение подачи;

Ks1∙Ks2∙Ks3∙Ks4 -

поправочные коэффициенты, учитывающие соответственно габариты станка, твердость

обрабатываемого материала, вид обработки и радиус вершины.

Подачу S= 0,48 мм/об можно реализовать на

станке, поскольку его привод подач бесступенчатый.

Определяем скорость:

V=VТабл ∙Kv1∙Kv2∙Kv3∙Kv4∙Kv5∙Kv6=166∙1,0∙1,0∙1,0∙1,15∙1,0∙1,0

= 191 м/мин, (6.2)

где VТабл- табличное значение скорости

резания, м/мин;

Kv1...

Kv6- поправочные коэффициенты,

учитывающие соответственно влияние инструментального материала, свойств и

твердости обрабатываемого материала, формы пластины, вида обработки и периода

стойкости резца (в нашем случае принято Т=30 мин).

Тогда частота вращения шпинделя станка:

n=1000-191/(80π) = 760 об/мин; (6.3)

Эту величину обеспечивает бесступенчатый привод главного движения станка.

Определяем мощность:

N=NТабл KN∙Kv1∙Kv2∙Kv3∙Kv4∙Kv5∙Kv6=9,8∙1,0∙1,0∙1,0∙1,0∙1,15∙1,0∙1,0=11,27кВт,

(6.4)

где NТабл- табличное значение мощности

резания;

KN-

поправочный коэф., учитывающий твердость стали.

В нашем случае Np

=11,27 < 1,3∙22∙0,8 = 22,9 кВт.

Основное время при обработке вала

T0 =

(5 + 60 + 2)/(760∙0,48) = 0,18 мин. (6.5)

Для расчета НДС нам нужно рассчитать предварительные силы резания Pz, Px, Py .

Pz=Cpz∙tx1∙Sy1∙HBn1∙Kp, H; (6.6)

Px=Cpx∙tx2∙Sy2∙HBn2∙Kp, H; (6.7)

Py=Cpz∙tx3∙Sy3∙HBn3∙Kp, H. . (6.6)

где Cpz, Cpx, Cpy-

коэффициенты, зависящие от свойств обрабатываемого материала;

t -

глубина резания, мм;

S-

подача, мм/об;

xn,yn,- показатели степени;

HB-

твердость по Бриннелю, кгс/мм 2,

Kр-

поправочные коэффициенты, находятся по формуле:

Kр =K1∙K2∙K3

(6.7)

где K1 - коэф., учитывающий свойства

обрабатываемого материала;

K2 -

коэф., учитывающий влияние переднего угла;

K3-

коэф., учитывающий влияние допустимого износа.

Расчет главной силы резания Pzна один зуб произведем по формуле (6.6).

Pz=34,42∙41∙2800,35∙0,4∙0,925∙0,96=351,44

Н

Коэффициенты для расчета берем из справочных данных.

Крутящий момент находится как сумма моментов на каждой режущее сверло от

действия тангенциальной составляющей силы резания на плече. Плечо равно

радиусу, определяется по формуле (6.8).

Мкр=Рz∙D/2, Н∙м (6.8)

Мкр=351,44∙2∙80/2=28115,2 Н∙м

Определим расчет суммарной радиальной силы резания PyΣ по формуле (6.9).

PyΣ=4∙Cpz∙tx∙Sy∙HBn∙Kp, H (6.9)

PyΣ=4∙0,0031∙41,2∙0,10,75∙2802∙0,4∙0,925∙0,96=2324,10H

Определяем суммарную осевую силуPхΣ рассчитаем по формуле (6.10).

PхΣ=4∙Cpz∙tx3∙Sy3∙HBn3∙Kp, H (6.10)

PхΣ=4∙0,0021∙41,2∙0,10,65∙2801,5∙0,4∙0,925∙0,96=875,29

H

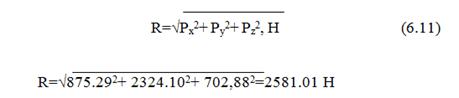

Определяем силу резания R,

найдем по формуле (6.11).

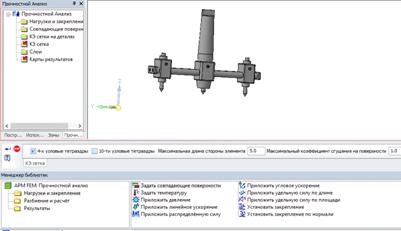

Рассчитав силы резания, выполним расчёт исследование

напряженно-деформированного состояния на модели инструмента инструментальной

многофункциональной системы. Первоначально мы разработали модель в Компасе 3D,поэтому воспользуемся дополнительной

опцией: система прочностного анализа APMFEM.

Исследование напряженно-деформированного состояния выполняется на моделях

деталей и проводится для получения информации о напряжениях и деформациях,

возникающих в деталях в процессе работы сверла, позволяющей установить

работоспособность сверла.

Методика автоматизированного исследования заключается:

. Построение модели непосредственно в графическом редакторе

"Компас 3D" или импортирование в него

модели из другого графического редактора (рисунок 6.1); производим выбор и

запуск исследования.

. Приложения усилий и нанесение сетки.

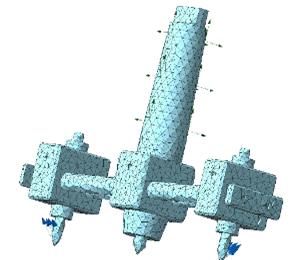

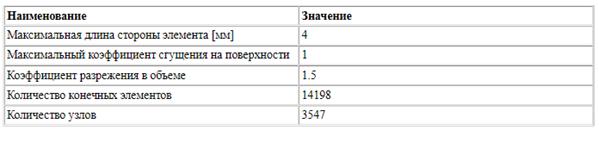

Для нанесения сетки используем силы резания рассчитанные выше. Так же при

проектирование модели была определена масса m=1.66 кг, объём v=2,23e-005 m3, плотность р=7150kg/m3. Расчет анализа зададим, статический

и динамический, закрепляем за хвостовик, задаем силы резания, тип сетки

выбираем автоматически. На рисунке 6.2 показана сетка и на рисунке 6.3 -

параметры и результаты разбиения сетки.

Запускаем расчеты, мы получаем готовые расчеты, которые сохраняем в

формате XPS.

Рисунок 6.1 - Импортирование модели из компаса

Рисунок 6.2 - Конечно-элементная сетка

Рисунок 6.3 - Параметры и результаты разбиения

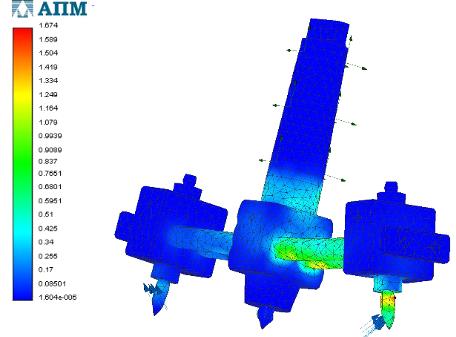

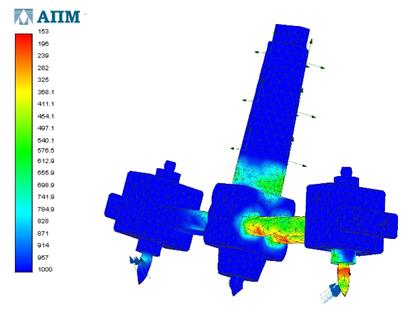

На рисунке 6.4, 6.5, 6.6 представлены расчеты на деформации, напряжения и

перемещения.

Рисунок 6.4 - Результаты

расчета напряжений

Рисунок 6.5 - Результаты

расчета на текучесть

Рисунок 6.6 - Результаты

расчета на прочность

Из представленных итогов расчета, предельные напряжения, предел текучести

допустимы для выбранного материала. Отсюда следует, что они не превышают

предела для данного материала и указывают на малую вероятность выхода из строя

инструмента. Также видно, что наибольшие напряжения возникают в центральной

части корпуса. Это означает, что в данных местах будет происходить наибольший

износ материала.

7. Технология изготовления инструмента

инструментальной многофункциональной системы

Технологический процесс изготовления изделия обеспечивает все действия по

изменению формы, размеров, внешнего вида и других характеристик заготовки.

Проектирование технологических процессов является одним из основных

этапов производства изделий.

Разработаем технологический процесс по изготовлению корпуса.

Заготовку возьмем пруток диаметром 50мм длиной 300мм Сталь 40.

Исходные данные необходимые для выбора вида заготовки и способа ее

получения:

· материал заготовки - Сталь 40Х ГОСТ 4543-71;

· плотность материала - 7820 кг/м 3.

Процесс изготовления основного корпуса состоит из следующих операций:

. Заготовительная - отрезать заготовку Ф 45, материал Сталь 40х;

Выполняется на станке модели 8Б 72.

. Токарная - точить наружный Ф 45; сверлить внутреннее отверстие

Ф 11,5; точим фаску 6х 10° ; развернуть отверстие на 12; точим канавку на

глубине 5мм, Ф 20мм; бесцентровая шлифовка Ф 44.

. Фрезерная - фрезеровать две лыски, фрезеровать углубление R10 на l=50мм; переустановить деталь фрезеровать углубление R10 на l=50мм, фрезеровать лапку. Выполняются на токарно-фрезерном

обрабатывающем центре 1728С.

. Шлифование:

.1 Бесцентровая шлифовка конуса Морзе №3.

Выполняется на бесцентровые круглошлифовальные станки ЗМ 184

.2 Шлифование - внутришлифовальная, Ф 20.

. Выполняется на внутришлифовальные станки с горизонтальным

шпинделем 3К 227В.

Проверить размеры корпуса согласно чертежу (приложение№1).

7.1

Разработка маршрута обработки изготовления детали

Выполним нормирование операций, пользуясь приближенными формулами

(таблица 7.1).

Таблица 7.1 - Маршрут обработки

|

№

|

Наименование операции и

переходов

|

Оборудование

|

Тшт.

|

|

1 1.1 1.2 1.3 1.4 1.5 1.6

|

Корпус: Токарная точить

наружный диаметр 45 сверлить отверстие диаметром 11,5мм точить фаску наружную

6х 10° развернуть отверстие диаметром 12 мм точить канавку на глубину 5мм

диаметром 20мм шлифовать диаметр 44мм

|

Токарно-фрезерный

обрабатывающий центр 1728C

|

Тшт=3,99 1.1 То=0,17∙45∙220∙10-3=1,69мин

1.2 То=0,52∙11,5∙110∙10-3=0,66мин 1.3 То=0,17∙15∙30∙10-3=0,08мин

1.4 То=0,43∙12∙110∙10-3=0,57 мин 1.5 То=0,17∙20∙5∙10-3=0,2

мин 1.6 То=0,1∙44∙220∙10-3=0,97 мин

|

|

2 2.1 2.2

|

Фрезерная фрезеровать 2

лыски фрезеровать углубление R10 на l=50мм с двух сторон

|

Токарно-фрезерный

обрабатывающий центр 1728C

|

Тшт=0,6 2.1 То=0,4∙85∙10-3=0,04

мин 2.2 То=0,4∙50∙10-3=0,02 мин

|

|

3 3.1

|

Шлифование шлифовка конуса

Морзе №3

|

Бесцентровые

круглошлифовальные станки ЗМ 184

|

Тшт=0,73 3.1 То=0,15∙44∙110∙10-3=0,73

мин

|

|

4 4.1

|

Шлифование

внутришлифовальная, диаметром 20мм

|

Внутришлифовальные станки с

горизонтальным шпинделем 3К 227В

|

Тшт=1,59 4.1 То=1,8∙20∙44∙10-3=1,59

мин

|

7.2

Определение штучно-калькуляционного времени

Определяем штучно-калькуляционное время по формуле:

Тш-к. = φк×То (7.1)

где φк - коэффициент;

φк = 1,36 - токарная;

φк = 1,51 - фрезерная;

φк = 1,55 -шлифовальная.

Получаем следующие величины

Ттокшт.к.= 3,99×1,36 = 6,384мин;

Тфрезшт.к.= 0,08×1,51 = 0,1208мин;

Тшлифшт.к.= 0,73×1,55= 1,1315 мин;

Тшлифшт.к.= 1,59×1,55= 2,4645мин.

Расчетные данные заносим в таблицу 7.2.

Порядок расчета на примере токарной операции:

mpI=  (7.2)

(7.2)

mpI=

принимаем

рI= 1 станок, ηз.ф.= 3,53:

О

=

Таблица

7.2 - Выбор оборудования

|

Название операции

|

То, мин.

|

Коэф.

|

Т шт, мин

|

mp

|

Кол-востанков, N

|

О

|

Коэф. закр операций

|

|

Токарная

|

3,99

|

1,36

|

6,384

|

3,53

|

4

|

0,21

|

1,9

|

|

Фрезерная

|

0,08

|

1,51

|

0,1208

|

0,0668

|

-

|

11,36

|

|

|

Шлифовальная

|

0,73

|

1,55

|

1,1315

|

0,62

|

1

|

1,20

|

|

|

Шлифовальная

|

1,59

|

1,55

|

2,4645

|

1,36

|

2

|

0,55

|

|

|

|

|

|

|

Σ=7

|

|

|

Так как коэффициент закрепления операций больше 1,тип производства -

крупносерийное.

7.3

Описание оборудования для изготовления корпуса

-Пила механическая 8Б 72: станки модели 8Б 72 предназначены для холодной

резки металла диаметром до 250 мм под углом 90 градусов.

Класс точности Н; наибольший размер устанавливаемой заготовки равна

250мм; наибольшая длина разрезаемого материала по упору равна 350мм. Размеры

применяемого ножовочного полотна: длина (межцентровое расстояние) 500мм, ширина

40мм, диаметр отверстий 8.Наибольшая ширина пропила, мм 3,8 и длина ода пильной

рамы 140 и 180мм.

- Токарно-фрезерный обрабатывающий центр 1728C

Токарно-фрезерный обрабатывающий центр модели 1728С предназначен для

комплексной обработки деталей типа тел вращения в патроне и центрах.

Точность обработки обеспечивается конструкцией станка (высокоточные

подшипники, линейные направляющие, активные измерительные системы контроля

инструмента, жесткость и виброустойчивость базовых корпусных деталей,

термосимметричные конструкции, исключающие влияние температурных деформаций и

др.).

Полная обработка детали за один установ исключает погрешности

базирования, имеющие место при традиционной технологии.

Концентрация операций на одном станке позволяет достичь ощутимой экономии

за счет отказа от изготовления специальной оснастки для базирования заготовок

на смежных операциях.

Характеристики для стандартного исполнения обрабатывающего центра и могут

быть изменены по желанию заказчика.[13]

-Бесцентровые круглошлифовальные станкиЗМ 184. Техническая

характеристика: диаметр шлифования 3...80 мм; наибольшая длина шлифования(при

врезном шлифовании 145 мм и при сквозном шлифовании 165мм). Скорость подвода

при врезном шлифовании равна 1,48м/мин. Мощность электродвигателя, кВт:

шлифовального круга 13; ведущего круга 0,76.

Внутришлифовальные станки с горизонтальным шпинделем 3К 227В: наибольший

диаметр изделия - 200мм, размеры шлифуемого отверстия (диаметр 20…100мм и

наибольшая длина 125 мм), наибольший угол поворота бабки изделия 30град;

наибольшее поперечное перемещение бабки изделия 450 мм.[14]

Разработанный технологический процесс для корпуса готов. Для остальных

элементов разработаем технологические процессы с помощью программы САПР

"Вертикаль".

На рисунке 7.1 показано формирование технологической карты.

Рисунок 7.1 - Формирование карты технологического процесса

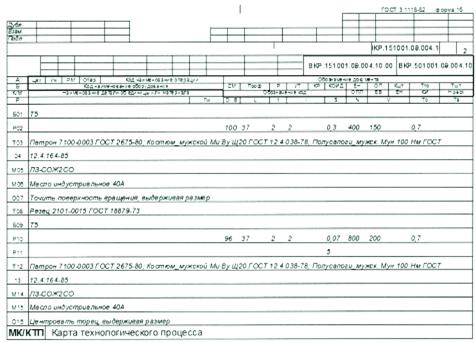

На рисунке 7.2 показана сформированная карта технологического процесса.

Рисунок 7.2 - Операционная карта технологического процесса

Заключение

В выпускной квалификационной работе была проведена конструкторско-технологическая

разработка инструментов для кольцевого резания, предназначенного для сверления

отверстий в сплошном материале, для обработки отверстия, наружной поверхности,

обработки канавок или других поверхностей, вырезания дисков необходимого диаметра.

В информационном обзоре рассмотрено кольцевое сверление как вид

обработки, показаны возможные результаты кольцевой обработки и проведён анализ

литературных источников, с целью изучения и анализа имеющихся инструментов.

В разделе "Анализ состояния вопроса" рассмотрены вид обработки

на станках, проблемы, связанные с разработкой конструкций инструментов для

кольцевой обработки. Приведен прототип инструмента, его недостатки и

принципиальные решения в новой конструкции.

В третьем разделе изложен анализ конструкции регулируемого двухрезцового

инструмента для кольцевого резания, в котором идет описание принципиальных

решений. С ожидаемым повышением качества обработки поверхности и повышением

производительности, так как каждый элемент конструкции по-своему уникальный.

В четвертом разделе описаны марки материала и выбраны для каждой детали

разработанной конструкции инструмента.

В пятом разделе выполнена проектировка основных частей. Представлены

чертежи в 2Dи 3D и произведен расчет масс. Так же приведена конструкция

инструментальной многофункциональной системы в трех видах.

В шестом разделе произведен расчет сил резания, действующие на

разработанную конструкцию. Выполнен расчет исследование

напряженно-деформированного состояния модели с помощью программы Компасе 3D APM FEM. Получили информацию о напряжениях и деформациях,

возникающих в деталях в процессе работы.

В седьмом разделе разработана технология изготовления режущей части,

показана реальность ее изготовления для действующих производств.

Достоинство разработанного инструмента:

1. Большой диапазон диаметров кольцевого резания;

2. Регулирования вылета режущих резцов;

. Различная форма режущей части резцов;

. Обработка различных материалов (керамика, металл, пластмассы,

древесина).

Практическая ценность выполнения данной работы заключается:

. Повышение производительности обработки;

. Повышение геометрической точности и качества поверхности.

. Технологичности конструкций всех типовых исполнений инструмента для

кольцевого резания.

Разработанный инструмент инструментальной многофункциональной системы для

использования и изготовления на машиностроительных предприятиях, например,

такие как АО "ВОМЗ", ООО "ССМ-Тяжмаш" и другие.

Апробация работы

Основные результаты работы были опубликованы и докладывались на семинарах

и научно-технических конференциях различного уровня, а именно:

. Международная научная конференция "Молодые исследователи -

регионам" (г. Вологда, 2014, 2015, 2016,2017).

. Межрегиональной научной конференции "IX Ежегодной научной сессии аспирантов

и молодых ученых" (г. Вологда, 2015).

. Всероссийскаянаучная конференция "Наука и инновация в

технических университетах" (г. Санкт-Петербург, 2015,2016).

. Международная научно-практическая конференция молодых

исследователей "Содружество наук. Барановичи-2016" (р. Беларусь, г.

Барановичи, 2016).

. Международная научно-практическая конференция "Современные

материалы, техника и технология"(г. Курск, 2016).

. Международная научно-практическая конференция "Новые

решения в области упрочняющих технологий: взгляд молодых специалистов" (г.

Курск, 2016).

Данная работа имеет несколько дипломов 1 и 2 степени, так же сертификаты.

Список использованных источников

1. Студфил [Электронный ресурс]: сайт. - Режим

доступа: http://www.studfiles.ru/preview/5707002.

2. Молодые исследователи -

регионам: материалы Международной научной конференции: [в 3 т.]. Т. 1 / [отв.

ред. А.А. Синицын]. - Вологда: ВоГУ, 2015. - 619 с. - Режим доступа:

http://www.library.vstu.edu.ru/biblio/con2015/book1/2015_mir_1.pdf.

. Молодые исследователи -

регионам: материалы Международной научной конференции: [в 3 т.]. Т. 1 / [отв.

ред. А.А. Синицын]. - Вологда: ВоГУ, 2014. - 406 с. - Режим доступа:

http://www.library.vstu.edu.ru/biblio/con2014/book1/2014_mir_1.pdf.

4. Общий курс слесарного дела: учеб. пособие / Н.И.

Макиенко. - Москва: Высшая школа, 1980. - 192 с.

5. СибТехПром [Электронный

ресурс]: сайт. - Режим доступа: http://omtehprom.ru/sverla.

. Библиотека

инструментальщика [Электронный ресурс]: сайт. - Режим доступа:

http://www.info.instrumentmr.ru/instrum_otverst.shtml.

. Молодежные научные

мероприятия [Электронный ресурс]: сайт. - Режим доступа:

http://ysc.spbstu.ru/forum2016.

. Материаловедение: учеб.

пособие / Б.Н. Арзамасов, И.И. Сидорин, Г.Ф. Косолапов и др.; под общ. ред.

Б.Н. Арзамасова. - 2-е изд., испр. и доп. - Москва: Машиностроение, 1986. - 384

с.

. Материаловедение: учебное

пособие / А.А. Мельников. - Самара: Изд-во Самар, гос. аэрокосм. ун-та, 2012. -

83 с.

. МатериалЦентр [Электронный

ресурс]: сайт - Режим доступа: http://www.materialscience.ru/subjects/materialovedenie/kontrolnie/kontrolnaya_rabota_1_variant_18_vopros_5_11_05_2010.

. Ismith [Электронный

ресурс]: сайт. - Режим доступа: http://ismith.ru/metal/marki-pruzhinnoj-stali.

. Техносфера [Электронный

ресурс]: сайт. - Режим доступа:

http://tekhnosfera.com/povyshenie-effektivnosti-koltsevogo-sverleniya-na-osnove-sovershenstvovaniya-konstruktsii-instrumenta-i-shemy-rezaniya.

. Рlitanadom [Электронный

ресурс]: сайт. - Режим доступа:

http://plitanadom.ru/grusha_220v/grusha_220v/frezernyy-stanok-iz-tokarnogo.html.

. ИННИ [Электронный ресурс]:

сайт. - Режим доступа:

http://inni.info/produkt/tokarnyye-obrabatyvayushchiye-tsentry-tots/tokarnyy-obrabatyvayushchy-ts.