|

Предмет поиска

|

Наименование источника и краткое описание

|

Вид публикации

|

Вых. данные

|

|

1

|

2

|

3

|

4

|

|

Машиностроение

|

Составы ленточных конвейеров нового поколения.

Нетрадиционность решений заключается в том, что на одной из опорных стоек в

секции применена жесткая заделка прогонов над которой устанавливается

роликоопора.

|

Реферативный журнал

|

№ 12 / том 10 / 2009

|

|

Машиностроение

|

Сравнительная оценка крутонаклонных ленточных конвейеров.

КНК обычно оснащаются грузонесущим органом лентой часто специальной (не

гладкой), возможно со специальными доп. оборудованиями. Увеличивается

стоимость конвейера и снижает его надёжность.

|

Реферативный журнал

|

№ 12 / том 16 / 2009

|

|

Машиностроение

|

Тяговый расчёт ленточных трубчатых конвейеров. Основной

задачей при создании ленточных трубчатых конвейеров является разработка

метода его тягового расчёта. Получаемое при расчёте тяговое усилие и

максимальное натяжение определяют наиболее важные параметры конвейера:

мощность двигателя, прочность ленты, тип и конструкцию барабана, натяжного

устройства и др.

|

Реферативный журнал

|

№ 12 / том 16 / 2009

|

|

Машиностроение

|

Механические системы торможения в горных ленточных

конвейерах. Они должны обеспечивать -остановку конвейера в случае аварийного

отключения электропитания в заданное время -удержания ленты остановленного

наклонного конвейера -поддержание необходимой величины тормозного момента на

последнем этапе рабочей остановки конвейера

|

Научно-технический журнал

|

№ 2 / 2008

|

|

Машиностроение

|

Криволинейные ленточные конвейеры в польских угольных

шахтах. Преимущества, получаемые от применения криволинейных ленточных

конвейеров для транспортировки добываемого материала

|

Научно-технич. журнал

|

№ 08 / 2002

|

|

Машиностроение

|

Опыт эксплуатации трубчатых ленточных конвейеров в условиях

горных предприятиях. Основанием для патента послужила способность конвейерной

ленты образовывать желоб в форме трубы, за счёт поперечной гибкости ленты и

специально установленных поддерживающих роликов.

|

Научно-технический журнал

|

№ S9 / 2008

|

В ходе проведённой научно-исследовательской работы, берутся во внимание

патенты и научные статьи на основе которых, предлагается спроектировать

ленточный конвейер.

3.Расчётная часть

Рассчитаем ленточный конвейер с заданными параметрами:

производительность конвейера Q = 2100 т/ч;

скорость движения ленты v = 1,3 м/с;

плотность насыпного (транспортируемого) груза (диамонийфосфат) ρ

= 1,62 т/м3;

угол наклона конвейера φ = 140;

длина конвейера Lк = 35,7 м;

максимальный размер куска а = 5 мм.

Предварительный расчёт конвейера

Определение ширины и выбор ленты

Определяем ширину ленты по формуле:

где

B -ширина ленты, м;- производительность конвейера;

υ -скорость движения ленты;

ρ - плотность насыпного груза, 1,62 т/м3;-коэффициент, зависящий от угла

естественного откоса груза, k = 625;

kβ -коэффициент, зависящий от угла наклона конвейера, kβ = 0,95;

Проверка

рабочей ширины ленты

где

а - максимальный размер куска, а = 5 мм;

Так

как B>Bк принимаем окончательную ширину ленты B = 1600 мм;

Выбор

типа и параметра транспортируемой ленты конвейера.

Конвейерные

ленты выбирают по стандарту в зависимости от условий работы и свойств груза.

В

соответствии с ГОСТ 20-85 предусмотрены 4 типа резинотканевых лент с тяговым

каркасом из прокладок, соединённых резиновыми прослойками.

Исходя

из условий работы конвейера принимаем что режим работы будет средний.

Соответственно тип ленты 2.

Вид

ленты - общего назначения.

Тип

ткани тяговой прокладки - синтетическая с прочностью по основе 300 Н/мм.

Класс

резины наружных прокладок - М.

Толщина

рабочей обкладки - 6 мм.

Толщина

нерабочей обкладки - 2 мм.

По

рекомендациям принимаем число прокладок i = 8 при ширине ленты B = 1600 мм.

Расчётную

толщину ленты принимают по формуле

где iп - число прокладок;

δп - расчётная толщина одной прокладки, мм;

δ1 - толщина рабочей обкладки, мм;

δ2 - толщина нерабочей обкладки, мм;

Исходя из найденных параметров, выбираем ленту 2-1600-8-ТК-300-6-2-М-1-НБ

ГОСТ 20-85

Лента общего назначения 2 класса, ширина 1600 мм, с 8 прокладками из

ткани ТК-300, с рабочей обкладкой 6 мм и нерабочей 2 мм из резины класса М с

нарезным бортом.

Определение погонной массы груза и ленты

Определение

погонных масс вращающихся частей роликовых опор

В

зависимости от ширины ленты B = 1600 мм и плотности груза выбираем ролики диаметром

dр = 159

мм.

Масса

вращающихся частей роликоопор

Для

рабочей ветви желобчатой формы нормального типа mрр = 127,8 кг.

Роликоопора

ЖГ160-159-30 ГОСТ 22645-77

Для

холостой ветви прямых роликоопор mрх = 43,5

кг

Роликоопора

НГ160-159 ГОСТ 22645-77

С

учетом ширины ленты и желобчатой форме рабочей ветви принимаем расстояние между

роликами:

Для

рабочей ветви LP = 1 м

Для

холостой ветви LX = 2,4LP = 2.4 м

Линейная

плотность рабочей ветви роликовой опоры

Линейная плотность холостой ветви роликовой опоры

Погонная нагрузка от движущихся частей конвейера

Сопротивление движению ленты

На прямолинейном участке принимаем значения коэффициента сопротивления

движению ленты для рабочей (желобчатой) ветви  для холостой (прямой) ветви

для холостой (прямой) ветви

Для рабочей ветви

где g -ускорение свободного падения q = 9,8 м/с2;

L

-длина конвейера, L = 37,7 м;

ωр- коэффициент сопротивления движению рабочей ветви, ωр = 0,04;

qрр - линейная плотность рабочей ветви

роликовой опоры, qрр = 127,8 кг/м qл - погонная масса ленты, qл = 31 кг/м

qг - погонная масса груза, qг = 448,7 кг/м H -высота подъёма, м

Для

холостой ветви

где g -ускорение свободного падения q = 9,8 м/с2;

L

-длина конвейера, L = 37,7 м;

ωх- коэффициент сопротивления движению холостой ветви, ωх = 0,0035;

qл - погонная масса ленты, qл = 31 кг/м

qрх - линейная плотность холостой ветви

роликовой опоры, qрх = 18,1 кг/м

H

-высота подъёма, H = 8,6 м;

Сопротивление

передвижению ленты, возникающее при загрузке, с учетом начальной скорости груза

v0 = 0,

3.1

Тяговый расчёт

Определение

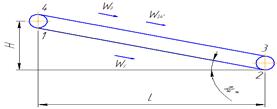

натяжения ленты в характерных точках конвейера методом обхода по контуру.

Для

того чтобы выбрать мощность двигателя необходимо посчитать усилия ленты в

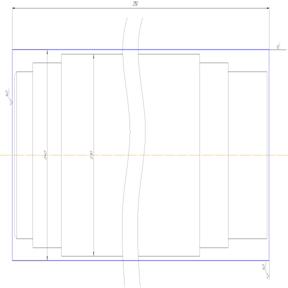

характерных точках, начиная со сходящей ветви приводного барабана. Схема к

расчёту представлена на рисунке 2.

Рис.

2 Схема к расчёту усилий в ленте

В этой точке действует усилие натяжения с приводного барабана ветви

ленты, т.е.  . Из условия равновесия натяжения ленты в точке 2 равно:

. Из условия равновесия натяжения ленты в точке 2 равно:

Натяжение

ленты в точке 3 равно:

где С1 - коэффициент, учитывающий сопротивление на перегиб

ленты при огибании натяжного барабана и трения в подшипниках. С1 =

1.1

Натяжение

ленты в точке F4:

В

зависимости два неизвестных F1 и F4, для определения этих усилий известна

зависимость Л.Эйлера:

где е - экспонента;- коэффициент трения между лентой и барабаном;

принимаем  .

.

α - угол обхвата лентой приводного

барабана;

принимаем  .

.

Совместим решение уравнений, определяем усилия F1 и F4.

Определяем

численное значение натяжений в остальных точках конвейера:

По

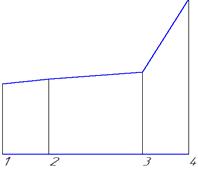

полученным значениям в характеристических точках строим диаграмму натяжения

ленты (рис. 3)

Рис.

3. Диаграмма к расчёту натяжений ленты.

Проверка

запаса прочности ленты

где  - число прокладок ленты;

- число прокладок ленты;

- разрывное усилие одной прокладки ленты, приходящиеся на

единицу её ширины; [S] - допускаемый запас прочности ленты.

- разрывное усилие одной прокладки ленты, приходящиеся на

единицу её ширины; [S] - допускаемый запас прочности ленты.

Рекомендуется для бельтинговых лент [S] =9 … 12

для ленты ОПБ-5.

для ленты ОПБ-5.

Проверка

провисания ленты на пролетах между роликами

Для

рабочей ветви:

где  - расстояние между роликами рабочей ветви;

- расстояние между роликами рабочей ветви;

- допускаемое значение провисания ленты рабочей ветви.

- допускаемое значение провисания ленты рабочей ветви.

Принимаем  = 0,03 м.

= 0,03 м.

Условие

выполняется

Для

холостой ветви:

где  - расстояние между роликами холостой ветви;

- расстояние между роликами холостой ветви;

- допускаемое значение провисания ленты холостой ветви.

Принимаем

- допускаемое значение провисания ленты холостой ветви.

Принимаем  = 0,03 м.

= 0,03 м.

Условие

выполняется

Определение

окружной силы на приводном барабане:

3.2 Выбор электродвигателя

Определение мощности привода конвейера и выбор электродвигателя:

где  - коэффициент учитывающий затраты мощности для преодоления

сил инерции при пуске;

- коэффициент учитывающий затраты мощности для преодоления

сил инерции при пуске;

- коэффициент, учитывающий потери мощности на перегиб ленты

на приводном барабане и трение в опорах;

- коэффициент, учитывающий потери мощности на перегиб ленты

на приводном барабане и трение в опорах;

- КПД передаточного механизма привода,

- КПД передаточного механизма привода,

Принимаем двигатель АИР280S4 мощностью N = 110 кВт и nвд = 1480 об/мин. Наиболее удобная

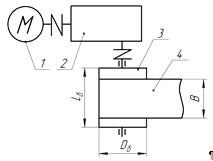

схема привода представлена на рисунке 4.

Рис. 4. Кинематическая схема приводной станции ленточного конвейера.

1 - двигатель,

- редуктор,

- муфты, приводной барабан,

- опоры и тяговый элемент - лента.

Определение диаметра приводного барабана.

где К - коэффициент диаметра барабана К = 150…160

Принимаем диаметр приводного барабана Dб = 1250 мм.

Определение диаметра натяжного барабан

Принимаем

ближайший по ряду барабан диаметром  =1100 мм.

=1100 мм.

Длина

приводного и натяжного барабанов, согласно рекомендациям, принимается на 200 мм

больше ширины ленты B.

3.3 Выбор редуктора

Определение передаточного числа привода и подбор редуктора

где nдв - частота вращения двигателя, nб - частота вращения барабана.

Передаточное число:

Принимаем редукторЦТНД-400 с передаточным числом  = 80.

= 80.

Проверка редуктора по передаточному числу

Исходя из принятого передаточного числа, уточняем скорость ленты:

где  - передаточное отношение.

- передаточное отношение.

Что не значительно отличается от выбранной скорости

Уточнение производительности конвейера

что больше заданной производительности. (Q = 2100 т/ч)

Отклонение находится в допустимых пределах и не превышает 10%.

.4 Расчет вала приводного барабана

Усилие, действующее на вал барабана в результате различного натяжения

ветвей ленты конвейера:

где:  - усилие в набегающей ветви, Н;

- усилие в набегающей ветви, Н;

- усилие

в сбегающей ветви, Н.

- усилие

в сбегающей ветви, Н.

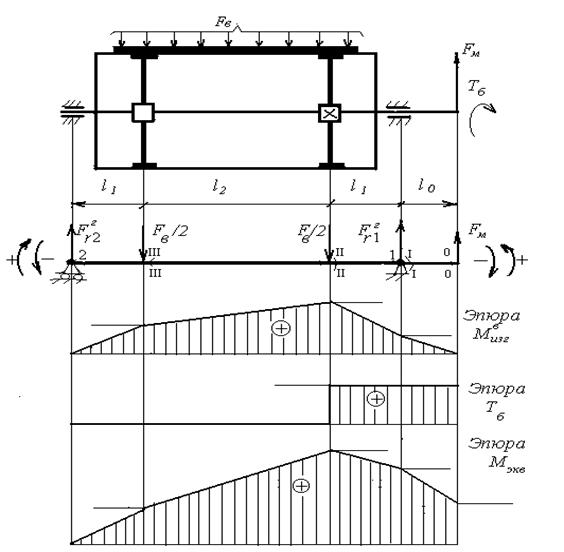

Найдем опорные реакции расчетная схема представлена на (рис. 5 а).

Определяем изгибающие моменты на границах участков:

участок

1

участок

2

,

,

.

.

участок

3

По полученным значениям строи эпюру изгибающих моментов (рис.5 б).

Определяем крутящий момент:

где:  - момент на валу электродвигателя, Н·м;

- момент на валу электродвигателя, Н·м;

-

передаточное отношение редуктора;

-

передаточное отношение редуктора;

- КПд

редуктора.

- КПд

редуктора.

.

.

Строим

эпюру крутящих моментов (рис. 5 в).

Эквивалентный момент определяется по формуле:

где:  - коэффициент нереверсивной работы конвейера.

- коэффициент нереверсивной работы конвейера.

Определяем

эквивалентные моменты на границах участков:

участок

1

,

,

.

.

участок 2

,

,

.

.

участок

3

,

,

.

.

По полученным значениям строи эпюру эквивалентных моментов (рис. 5 г).

Рис.

5. эпюры изгибающих, крутящих, эквивалентных моментов.

Материал

вала сталь 45 со следующими характеристиками: предел прочности  = 780 МПа; предел текучести

= 780 МПа; предел текучести = 540 МПа. Допускаемые напряжения при расчёте валов

несовместное действие изгиба и кручения, МПа:

= 540 МПа. Допускаемые напряжения при расчёте валов

несовместное действие изгиба и кручения, МПа:  =

(0,05...0,08)

=

(0,05...0,08)

= 0,06 ·

780 = 46,8.

= 0,06 ·

780 = 46,8.

l1=115мм.

l2=1800

мм.

3.5 Выбор подшипников к валу приводного барабана

Найдем опорные реакции.

Рис. 6. Схема к расчёту вала барабана

Момент в опасном сечении:

Момент крутящий

Эквивалентный момент в опасном сечении:

=0,6 -

коэффициент нереверсивной работы.

=0,6 -

коэффициент нереверсивной работы.

Нагрузка на подшипник:

v-скорость

при вращении внутреннего кольца подшипника с валом v=1;

Кб - коэффициент безопасности , Кб=1,2;

Н

Н

Выбираем

подшипник 1000938 ГОСТ 8338-75 по динамической грузоподъемности.

Рис.

7. Схема основных размеров подшипника

d =

190 мм,

D =

260 мм,

B =

33мм,

r =

3,0 мм,

m =

5,2 кг.

с = 117 кН,

с0 = 100 кН.

3.6 Расчёт и выбор муфт

Для выбора соединительной муфты между двигателем и редуктором определяем

номинальный крутящий момент двигателя:

Согласно ГОСТ 21424-93 «Муфты упругие втулочно-пальцевые. Параметры и

размеры» выбираем упругую втулочно-пальцевую муфту с номинальным крутящим

моментом  , наибольшим диаметром D=190 мм.

, наибольшим диаметром D=190 мм.

Рассчитывают муфты по допускаемым давлениям между пальцами и резиновыми

втулками:

где  - передаваемый крутящий момент, Н·м,

- передаваемый крутящий момент, Н·м,

- диаметр окружности расположения центров пальцев, м,

- диаметр окружности расположения центров пальцев, м,

- число пальцев, принимаем

- число пальцев, принимаем  = 8,

= 8,

- длина набора резиновых колец, 80 мм,

- длина набора резиновых колец, 80 мм,

- диаметр пальцев, 22 мм,

- диаметр пальцев, 22 мм,

- допускаемое давление для резиновых колец, 2¸4 Мпа

- допускаемое давление для резиновых колец, 2¸4 Мпа

3.7 Выбор тормоза

Выбор тормоза выбирается в зависимости от величины тормозного момента:

где k - коэффициент запаса торможения k = 1,75;

Выбираем тормоз ТКГ-400 с моментом 1500 Н*м.

3.8 Расчёт натяжного устройства

Принимаем диаметр приводного барабана Dн = 1000 мм.

для винтового натяжного устройства находим усилие затяжки винта:

где  - коэффициент затяжки,

- коэффициент затяжки,  = 3,5 … 4,5

= 3,5 … 4,5

- усилие на винт натяжного устройства

- усилие на винт натяжного устройства

Расчетное усилие на винт:

где  - коэффициент внешней нагрузки. Принимаем

- коэффициент внешней нагрузки. Принимаем

Условие прочности на растяжение винта:

где

d1-внутренний диаметр резьбы.

Из условия прочности на растяжение винта определяем внутренний диаметр

резьбы

4.Технологическая часть

В данном разделе приводится технология изготовления оси барабана. В

задачу проектирования технологического процесса изготовления детали входит

разработка порядка проведения и содержания операций, а также определение

необходимого оборудования, приспособлений и инструментов.

4.1 Описание конструкции и назначения детали

Деталь - ось барабана представляет собой ступенчатый сплошной вал без

центрального отверстия, на котором устанавливается барабан механизма подъема.

При этом ось не передает крутящий момент. Она служит лишь опорой для барабана.

Общий вид оси с основными размерами представлен на рис. 8.

Ось состоит из пяти ступеней. Для установки оси имеются две крайние

ступени под подшипники. Длина вала l= 2140 мм, диаметр цапфы dц

= 190k6 мм, диаметр ступицы dст = 210H7/h6 мм, масса

детали mд = 680 кг.

Материалом оси барабана служит сталь 45 ГОСТ 1050-88.

Схема вала представлен на рисунке 8.

Рис. 8. Схема вала

4.2 Выбор заготовки

Поскольку форма оси имеет относительно небольшую разницу перепада

диаметров ступеней, выбираем в качестве заготовки горячекатаный прокат круглого

сечения. Из него отрезкой будет образована заготовка диаметром d0 и длиной L0.

Диаметр проката определим исходя из наибольшего диаметра детали (d = 230h11мм), добавляя к нему общий припуск на механическую

обработку наружной поверхности, равный 2Побщd = 10 мм. Тогда диаметр заготовки d0 = 230 +10 = 240 мм. Принимаем ближайшее значение

диаметра по сортаменту d0 = 240 мм:

Длину заготовки устанавливаем по формуле:

где Lд- длина детали,

ПобщL-

общий припуск на обработку торцевой поверхности;

ПобщL=

10 мм.

Рассчитаем массу заготовки по формуле :

где р -удельный вес стали, р = 7,826 г/см3;

Vзаг - объём заготовки. Объем заготовки

найдем по формуле:

Рис 9. Эскиз заготовки

Коэффициент использования материала заготовки равен:

где mд - масса детали;

m0

- масса заготовки.

4.2

Расчет припусков

Расчет припусков будем производить по ступени, имеющей наибольший

диаметр. Исходная заготовка - горячекатаный круглый прокат обычной точности,d = 240 мм.

Минимальный припуск на черновую обработку вала определяем по формуле:

гдеRz і-1-высота микронеровностей профиля на

предшествующем переходе, мкм; Rz і-1 =300мкм,

T

і-1-глубина

дефектного поверхностного слоя на предшествующем переходе, мкм; T і-1=400,

р і-1 -суммарные отклонения расположения на предшествующем

переходе, мкм;

εуі - величина погрешностей установки при

выполняемом технологическим переходе, мкм; (ε2у і = 0,25 ·δ)

Суммарные отклонения расположения определяем по формуле:

где ρк

- величина отклонения расположения (местная или общая), мкм;

ρц - величина смещения оси заготовки в результате

погрешности зацентровки, мкм.

Величину отклонения расположения определяем по формуле:

где ∆k- удельное

значение кривизны, мкм/мм;

l

-размер от сечения, для которого определяется кривизна до торца заготовки, мм.

Величину отклонения расположения при центровке определяем по формуле:

где δ - допуск на диаметральный размер базовой поверхности

заготовки, использованный при центровке, мм.δ=2,5 мм,

∆k= 0,08мкм/мм,

Максимальный припуск на черновую обработку

Максимальный припуск на черновую обработку определяем по формуле:

где δD і-1 - допуск на диаметр на

предшествующем переходе, мкм(δD і-1=2500);

δD і- допуск на размер на выполняемом

переходе, мкм; δD і =530,

Величину остаточного суммарного расположения заготовки после выполнения

черновой обработки поверхности определяем по формуле:

где Ку - коэффициент уточнения, Ку = 0,06;

Величина погрешности установки при чистовом точении поверхности заготовки

равна:

RZ = 50мкм, Т = 50 мкм

δD і =250

Производим расчёт наименьших расчётных размеров:

гдеDmin - минимальный промежуточный размер,

мм;

Dmini - минимальный предельный размер поверхности по операциям

(переходам), мм;

Zmini - минимальный предельный припуск на операцию (переход), мм;

Dmax - максимальный промежуточный размер, мм;

Dmaxi - максимальный предельный размер поверхности по операциям

(переходам), мм;

Zmaxi- максимальный предельный припуск на операцию

(переход), мм.

Минимальные промежуточные размеры определяем по формулам:

Максимальные промежуточные размеры определяем по формуе:

По максимальным размерам заготовки выбирается диаметр круглого проката

для заготовки промежуточного вала. Диаметр проката в нашем случае составит 240

мм.

4.3 Проверка правильности расчёта

Данные расчета припусков на обработку поверхности сведены в таблицу3.

Таблица 3. Значения припусков

|

Технологические переходы обработки поверхности

|

Элементы припуска, мкм

|

Расчётный припуск Zi,мкм

|

Допуск δ, мкм

|

Промежуточные размеры, мм

|

Предельный допуск, мкм

|

|

d = 230

|

RZ

|

T

|

P

|

εУ

|

|

|

|

|

|

|

|

|

|

|

|

Dнаиб

|

Dнаим

|

Zmax

|

Zmin

|

|

Прокат

|

300

|

400

|

715

|

625

|

-

|

2500

|

235,853

|

233,363

|

-

|

-

|

|

Точение черновое

|

50

|

50

|

42,9

|

37,5

|

3299

|

530

|

230,594

|

230,064

|

5296

|

3299

|

|

Точение чистовое

|

25

|

25

|

2,57

|

2,25

|

314

|

250

|

230

|

229,75

|

594

|

314

|

4.4 Выбор маршрута обработки вала

Технологический процесс изготовления

1.Фрезерно- центровальная операция.

2. Токарная операция:

2.1.Токарная черновая обработка.

.2. Токарная чистовая обработка.

. Сверлильная операция.

. Нарезание резьбы.

. Шлифовальная операция:

5.1. Шлифование черновое.

.2. Шлифование чистовое.

4.5 Выбор технологического оборудования и технологической

оснастки

Фрезерная операция.

Выбираем фрезерно-отрезной станок 8Б6866. Для установки заготовок на стол

станка используем самоцентрирующиеся тиски. Режущий инструмент - торцевая

насадная фреза, оснащенная твердосплавными пластинами по ГОСТ 9304 (Z=4) и

центровочное сверло d = 8 мм по ГОСТ 20686.

Токарная операция.

Выбираем токарный станок 1М63Н/4000: n = 400 об/мин,дв = 15

квт, длина 6230 мм, ширина 1780 мм, высота 1550 мм.

В качестве приспособлений применяем самоцентрирующийся

трехкулачковый патрон ГОСТ 24351-80 и задний вращающийся центр по ГОСТ

8742. Режущий инструмент - резец правый проходной упорный с пластинками из

твёрдого сплава Т5К10 по ГОСТ 18879, отрезной резец с пластинами из твёрдого

сплава Т5К10 по ГОСТ 18879.

Сверлильная операция.

Выбираем горизонтально-расточной станок 2660, сверло спиральное с

одинарной заточкой и коническим хвостиком d = 15 мм по ГОСТ 10903. В качестве приспособлений применяем

двухшпиндельную головку.

Нарезание резьбы.

Выбираем горизонтально-расточной станок 2660, машинный метчик для

метрической резьбы М16.

Шлифовальная операция

Выбираем круглошлифовальный станок 3172, в качестве приспособлений

применяем токарный поводковый патрон по ГОСТ 2570 и задний вращающийся центр по

ГОСТ 8742. Выбираем круг шлифовальный плоский прямого профиля ПП 400х40х203 Э1

32 С2 10 К по ГОСТ 2124-83 (размер круга D = 400 мм, высота Н = 40 мм, диаметр отверстия d = 203 мм; электрокорунд нормальный

марки Э1 с зернистостью 32, твердостью средней С2, структурой, открытой 10 на

керамической связке К).

Составляем маршрутно-технологическую карту, представленную в таблице 4.

Таблица 4. Маршрутно-технологическая карта

|

№ п/п

|

Наименование операции, содержание работ

|

Оборудование

|

Режущий инструмент

|

|

1.

|

Заготовка - прокат горяче-катанный d = 240 мм.

|

|

|

|

2.

|

Фрезерно-центровальная. Фрезеровать торцы в р-р 2140 мм и

центровать с двух сторон

|

Фрезерно-отрезной станок 8Б68

|

Торцевая фреза, центровальное сверло,  4 мм 4 мм

|

3. Токарная. Одновременно точить  230 на 1800 мм; точить

230 на 1800 мм; точить  210 на 70

мм; точить

210 на 70

мм; точить  190 на 45 мм - черновое, снять две фаски 2х450.

190 на 45 мм - черновое, снять две фаски 2х450.

Одновременно точить  230 на

1800 мм; точить

230 на

1800 мм; точить  210 на 70 мм; точить

210 на 70 мм; точить  190

на45мм - чистовое.

190

на45мм - чистовое.

Переустановить.

Одновременно точить  210 на 70

мм; точить

210 на 70

мм; точить  190 на 155мм - черновое, снять фаску 2х450.

190 на 155мм - черновое, снять фаску 2х450.

Одновременно точить  210 на 70

мм; точить

210 на 70

мм; точить  190 на 155мм - чистовое.Токарный многорезцовый

полуавтомат 1М63Н/4000Проходной упорный резец

190 на 155мм - чистовое.Токарный многорезцовый

полуавтомат 1М63Н/4000Проходной упорный резец

с пластинами из твердого сплава Т5К10

отрезной резец

|

с пластинами из твердого сплава Т5К10

|

|

|

|

|

4.

|

Сверлильная. Сверлить два отверстия в торце.

Переустановить. Сверлить два отверстия в торце.

|

Горизонтально-расточной станок 2660

|

Сверло Ø 15 мм

|

|

5.

|

Нарезание резьбы.

|

Горизон.-расточной станок 2660

|

Метчик, М16

|

6. Шлифовальная. Шлифовать  210 и

210 и  190.

190.

Переустановить.

|

Шлифовать  210 и 210 и  190Круглошлифовальный станок 3172Шлифовальный круг 190Круглошлифовальный станок 3172Шлифовальный круг

|

|

|

|

|

7.

|

Контроль.

|

|

Измерительный инструмент

|

В ходе технологических операций была выбрана заготовка под вал приводного

барабанаD = 240 мм и длиной l =

2150 мм. Сделаны расчёты припусков для определения минимальных и максимальных

промежуточных размеров. Результаты внесены в таблицу 3. Далее проверка

правильности расчёта припусков. После этого выбор маршрута обработки вала с

перечислением всех технологических операций. В завершающей части описывается

каждая технологическая операция с применяемыми инструментами; результаты

внесены в таблицу 4.

5.Безопасность жизнедеятельности

5.1 Общие требования безопасности при работе ленточного

конвейера производительностью 21 т/ч

Для обеспечения безопасности ленточный конвейер не должен иметь участки с

резким изменением угла наклона в вертикальной плоскости, а также важным

условием является прямолинейность выработки по всей длине става конвейера.

По требованиям Правил безопасности ленточные конвейера должны

оборудоваться датчиками контроля бокового схода ленты типа КСЛ, который при

сходе ленты более чем на 10% собственной ширины сразу же отключает привод

конвейера; устройствами, по чистке ленты и барабанов; устройствами торможения;

устройствами, улавливающими ленту в случае разрыва последней; средством защиты,

отключающим привод при превышении допустимого уровня транспортируемого

материала; снижение скорости ленты до 75% от номинальной при пробуксовке;

устройством для отключения привода по всей длине конвейера; средствами

автоматического и ручного пожаротушения.

При сходе конвейерной ленты возможно разрушение её бортов, воспламенение

ленты от трения о неподвижные элементы. Основными причинами схода ленты

являются осуществлённый ненадлежащим образом монтаж ленты с перекосом

относительно оси конвейера, также некачественная стыковка ленты, загрузка

материала не по центру, налипание транспортируемого материала на барабаны и

ролики, перекосы барабанов и роликоопор, наличие закушенных (не вращающихся)

роликов.

Центрирование ленты может осуществляться регулированием положения

концевых барабанов и роликоопор, которые необходимо разворачивать с выносом

вперед той стороны, на которую уходит лента. Принцип работы специальных

конструкций центрирующих роликоопор основывается на использовании схода ленты

для самоустановки роликоопоры в требуемое положение. Нижняя ветвь ленты

достаточно эффективно центрируется при лотковой форме поддерживающих

роликоопор.

Необходимо чтобы загрузочные устройства направляли материал на середину

ленты, предварительно снизив скорость падения груза до оптимальной, для того

чтобы исключить просыпание транспортируемого груза. При свободном падении

материала с высоты более чем 300 мм необходима установка направляющего лотка,

располагаемого под углом 45-65% к горизонту.

Очистительные устройства такие как скребки, должны прижиматься к ленте

контргрузами, пружинами или иными приспособлениями по всей длине. Для более

лучшего эффекта очистки рекомендуется устанавливать несколько скребков подряд.

При транспортировки липких грузов необходимо смывать его водой под высоким

напором.

При наклоне конвейера более 60 возможно самопроизвольное

движение ленты, что может привести к поломке и травмированию людей. На

наклонных конвейерах рекомендуют ставить колодочные или ленточные тормоза.

Для предотвращения травм и серьёзных поломок конвейеры оснащаются

ловителями ленты, которые при обрыве прижимают ленту к роликоопорам и

моментально отключают привод конвейера. Для конвейеров оснащёнными

резинотросовыми лентами допускается вместо уловителей использовать устройство

контроля прочности по всей длине типа УКЦТ-1, УКПЛ-1, что позволяет

осуществлять мониторинг состояния ленты и своевременно обнаруживать дефекты.

При нагревании барабана более 65 0C, возникающие, как правило, из-за пробуксовки ленты, средства

защиты должны отключать привод конвейера при снижении скорости до 75% от

номинальной. Для этого используется датчик типа УПДС, оборудованными

устройствами блокировки, исключающие повторное включение конвейера.

Датчики контроля уровня загрузки типа ДЗШ устанавливаются в местах

перегрузки и подключаются к цепям управления конвейера.

Линии экстренной остановки конвейера КТВ прокладываются по длине всего

конвейера со стороны прохода людей на высоте 1,8 м.

Перед пуском конвейера в течении не менее 5 с идёт оповещение сереной

типа ВСС3 и др.

Аппаратура автоматического включения, при конвейерных цепях, должна

обеспечивать включение следующего конвейера после устоявшейся скорости движения

тягового органа предыдущего.

Ленты, применяемые на конвейерах, должны отвечать требованию

огнестойкости и быть неэлектростатичными. Применение не подходящих типов лент

без согласия завода-изготовителя строго запрещено. Соединение резинотросовых

лент осуществляется путём горячей вулканизации; резинотканевых лент - горячей

или холодной вулканизации. Допускается соединение лент при помощи П-образных

или крючкообразных проволочных скоб. Запрещается соединять ленты при помощи

заклёпок внахлёст. Также запрещается соединять разные виды лент. Горячая

вулканизация осуществляется переносными вулканизаторами, холодная вулканизация

осуществляется при помощи клея СВ-5 при нормальных условиях температуры и

давления.

Шум на рабочих местах операторов - по ГОСТ 12.1.003-83.

Вибрация на органах управления и рабочих местах операторов - по ГОСТ

12.1.012-78.

Средства защиты от шума и вибрации по отношению к источнику возбуждения -

по, ГОСТ 12.1.029-80 и ГОСТ 12.4.046-78.

Инфразвук на рабочих местах операторов - по «Гигиеническим нормам

инфразвука на рабочих местах», утвержденным Минздравом России.

5.2 Требования безопасности при производстве ремонтных работ

Запрещается ремонт, смазка движущихся деталей и чистка конвейера во время

работы, при неисправных и отсутствующих роликах, а также при касании лентой неподвижных

элементов конвейерного става.

Осмотр состояния конвейера, аппаратуры управления, натяжных и загрузочных

устройств, стыков ленты, роликов и средств безопасности, установленных на

конвейер, осуществляется ежесменное ответственным лицом.

Ежемесячно стационарные конвейеры должны осматриваться механиком участка

с записью в журнал осмотра.

Раз в год или непосредственно перед вводом в эксплуатацию

специализированная наладочная организация должна производить ревизию и наладку

магистральных ленточных стационарных конвейерных линий.

Несчастные случаи при обслуживании скребковых конвейеров происходят из-за

несогласованности действий при передвижке и ремонте конвейера, передвижении по

конвейеру, пуске конвейера без предупредительной сигнализации, производстве

работ на конвейере при незаблокированной кнопке, при натяжении цепи с

использованием двигателя конвейера или комбайна и различных подручных средств,

срыве и развороте приводных и натяжных головок, непрочно закрепленных

распорными стойками, при расштыбовке нижней ветви конвейера вручную без его

остановки, а также при передвижке (переноске) конвейера без применения

специальных средств механизации этих работ и при выбивке стоек крепи без

установки взамен других стоек.

5.3 Анализ опасных и вредных производственных факторов при

работе ленточного конвейера

На здоровье и работоспособность человека в процессе труда оказывает

влияние факторов производственной среды и трудового процесса.

В зависимости от влияния на организм человека отдельные производственные

факторы могут быть опасными и вредными.

Опасный производственный фактор - фактор среды и трудового процесса,

который может быть причиной острого заболевания или внезапного ухудшения

здоровья, смерти. Основное оборудование, создающее опасность, представлено в таблице

5.

Таблица 5. Анализ опасных производственных факторов

|

Наименование операций (оборудования), создающих опасность

|

Характеристика и вид опасного фактора

|

Вид воздействия на человека

|

Мероприятия и средства зашиты

|

|

Оборудование конвейера

|

Движущиеся части конвейера

|

Механическая травма

|

Соблюдения правил ТБ, проектирование согласно нормам и

правилам

|

|

Попадание транспортируемого продукта в глаза

|

Транспортируемый продукт

|

Механическая травма

|

Соблюдение ТБ, использование индивидуальных средств защиты

|

|

Попадание транспортируемого продукта в дыхательные пути и

желудочно-кишечный тракт

|

Транспортируемый продукт

|

Химическое отравление

|

Соблюдение ТБ, использование индивидуальных средств защиты

|

|

Сход ленты

|

Лента конвейера

|

Механическая травма

|

Соблюдения правил ТБ, установка уловителей ленты

|

Из таблицы 5 видно, что основные виды воздействия - это механические

травмы, а меры предостережения опасностей - это соблюдение ТБ. Наиболее

опасными являются движущиеся части конвейера.

Вредный производственный фактор - фактор среды и трудового процесса,

который может вызвать профессиональную патологию, временное или стойкое

снижение работоспособности, повысить частоту соматических и инфекционных

заболеваний, привести к нарушению здоровья потомства. Основные вредные факторы

приведены в таблице 6.

Таблица 6. Анализ вредных производственных факторов.

|

Наименование фактора

|

Величина показателя

|

Влияние на человека

|

Мероприятия и средства защиты

|

|

По нормам

|

Фактическая

|

|

|

|

Повышенный шум, дБ

|

75

|

85

|

Ухудшение слуха, раздражительное воздействие на психику

человека

|

Использ. средств индивид. защиты, не реже чем раз в 2 часа

удаляться от источника шума

|

|

Запылённость, мг/м3

|

6

|

8

|

Ухудшение зрения, хронический кашель

|

Хорошо проветривать помещение, использовать средства

индивидуальной защиты

|

|

Слабое освещение, лк

|

300

|

300

|

Ухудшение зрения

|

Установка необходимого количества осветительных приборов в

цеху

|

|

Вибрация, дБ при 2 мм/с

|

92

|

90

|

Хронические заболевания, связанные с ухудшением осязания

|

Производить работы на отключенном конвейере, использовать

виброгасители

|

В таблице 6 приведён перечень основных вредных факторов. Видно, что

конвейер - это источник повышенного шума и запылённости, которые пагубно влияют

на здоровье человека.

Изучив перечень факторов при работе ленточного конвейера, можно сделать

заключение: конвейер является источником травм и профессиональных хронических

заболеваний, таких как слепота, глухота. Результаты анализов для наглядности

были внесены в таблицы 5 и 6.

5.4 Расчётная часть

Свет представляет собой видимые глазом электромагнитные волны оптического

диапазона длиной 380-760 нм, воспринимаемые сетчатой оболочкой зрительного

анализатора.

На производстве используется 3 вида освещения:

естественное (источником его является солнце);

искусственное (когда используются только искусственные источники света);

совмещенное или смешанное (характеризуется одновременным сочетанием

естественного и искусственного освещения).

Совмещенное освещение применяется в том случае, когда только естественное

освещение не может обеспечить необходимые условия для выполнения

производственных операций. На данном участке производство работ осуществляется

в течение 24 часов, поэтому используется совмещенное освещение, которое

предусматривает использование искусственного освещения в темное время суток. На

участке, где находиться рассматриваемый ленточный конвейер, всей площади

участка прикреплены лампы типа ПКН.

Необходимый световой поток одной лампы определяется по формуле:

где

-минимальная нормируемая освещенность:

-минимальная нормируемая освещенность:

-

коэффициент запаса для ламп;

-

коэффициент запаса для ламп;

-

площадь площадки,

-

площадь площадки,  ;

;

-

коэффициент неравномерности освещения;

-

коэффициент неравномерности освещения;

-

количество ламп, шт.;

-

количество ламп, шт.;

- число

ламп в светильнике:

- число

ламп в светильнике:  ;

;

-

коэффициент использования светового потока, для определения которого необходимо

вычислить индекс перемещения

-

коэффициент использования светового потока, для определения которого необходимо

вычислить индекс перемещения  .

.

где

- ширина площадки:

- ширина площадки:  ;

;

- длина

площадки:

- длина

площадки:  ;

;

- высота

подвеса над рабочей поверхностью лампы:

- высота

подвеса над рабочей поверхностью лампы:  .

.

Для

ламп принимаем ПКН  ;

;  .

.

Световой

поток одного светильника, при использовании ламп ПКН 250 Вт, равен 13000 лк.

Индекс

перемещения:

.

.

Тогда

коэффициент использования светового потока  .

.

Определяем

необходимое число светильников  :

:

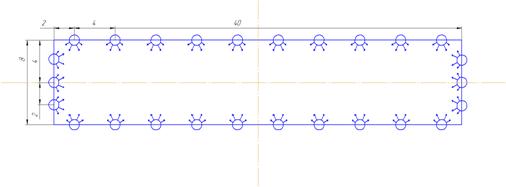

Рис. 10. Схема расположения светильников

Принимаем для освещения участка работы ленточного конвейера 26 штук ламп

ПДК-250, которые размещены по периметру участка. (рис. 10) Это позволит

улучшить параметры производственного освещения и приведёт к значительному

снижению зрительной нагрузки рабочих.

5.5 Электробезопасность ленточного конвейера

При работе электрооборудование подвергается воздействию:

вибрации в вертикальной плоскости с ускорением Iд , частотой 2 ÷

19 Гц;

одиночных ударов с ускорением uд , длительностью 30 ÷

40 мс;

Режим работы конвейера - круглосуточный, круглогодичный.

На конвейере приняты напряжения:

питающее 3 ~ 50 Гц, 6000 В;

высоковольтных потребителей 3 ~ 50 Гц, 6000 В;

низковольтного потребления 3 ~ 50 Гц, 220 В, 380 В;

цепей управления и сигнализации 50 Гц, 220 В, 380 В, -24 В, -220 В;

цепей рабочего освещения 50 Гц, 220 В;

цепей ремонтного освещения 50 Гц, 12 В;

цепей аварийного освещения -220 В

Колебания напряжения питающей сети ±15%

Запыленность пылью (не токопроводящей):

для электрооборудования устанавливаемого в помещениях - до 10 мг/м3 ;

для электрооборудования устанавливаемого открыто - до 115 мг/м3 .

Температура окружающего воздуха:

для электрооборудования, размещенного в отапливаемых помещениях (шкафы,

пульты управления, НКУ, и т.п.) от +5о до +35о С, при относительной влажности

30 ÷

80 %;

- для электрооборудования размещенного в неотапливаемых помещениях и

открыто на механизмах (электродвигатели, силовые трансформаторы, датчики,

аппараты управления и т.п.) от -25о до +35о С, при относительной влажности 30 ÷

90 %.

Пожарная безопасность

Основными причинами возникновения пожаров являются следующие:

не предусмотрены противопожарные мероприятия: не соблюдена необходимая

огнестойкость строительных конструкций, отсутствует заземление от статического

электричества, транспортировка горючих жидкостей в открытом состоянии;

неправильная пожарная профилактика;

перегрузка и неисправность электрических сетей и электродвигателей;

неосторожное обращение с огнем: курение в запрещенных местах, пользование

открытым огнем.

При работе конвейера опасность возникновения пожара в большинстве случаев

возникает из-за перегрузок, возникающих в электродвигателях,

электрооборудовании, электросетях. В результате этого возможен их нагрев или

искрение, что в последствии может привести к короткому замыканию. При коротком

замыкании сопротивление электрической цепи уменьшается, приближаясь к нулю и

согласно закону Ома электрический ток возрастает до величины много превышающей

номинальное значение. По закону Джоуля-Ленца, количество выделяемого тепла

пропорционально силе тока, поэтому происходит быстрое выделение тепла, загорается

изоляция или другие горючие материалы.

В случае возгорания электрооборудования запрещается тушить его водой,

пенными огнетушителями или другими жидкостями. Следует в первую очередь

отключить поврежденный участок, тушение пожара производить углекислотными

огнетушителями или песком, не касаясь электроустановки.

При тушении электроустановок напряжением свыше 1000 В, в целях

предотвращения поражения электрическим током, людям, работающим со стволами,

следует надевать поверх электротехнических перчаток перчатки из латунной сетки.

Последние заземляют проводом под спецодеждой с подошвами из латуни или меди.

5.6 Анализ и оценка возможных аварийных ситуаций

Для конвейера, всех его механизмов, а также для оборудования имеются

паспорта и инструкции по технике безопасности. К управлению оборудованием

допускается рабочие, имеющие удостоверения на право управления этим

оборудованием.

Перед пуском в эксплуатацию конвейера, на который распространяются

правила Ростехнадзора, его подвергают техническому освидетельствованию. Это

освидетельствование включает осмотр, а также статические и динамические

испытания.

Статические испытания имеют целью проверить прочность конвейера и его

устойчивость.

Динамические испытания конвейера имеют целью проверку действия механизмов

с максимальными нагрузками.

Осмотру и проверке в работе подлежат все механизмы, электрооборудование,

приборы безопасности, тормоза, аппараты управления, освещение, сигнализация,

заземления, а также состояние металлоконструкций.

Пространство, в котором производится работа движущихся частей конвейера,

считается недопустимым для нахождения посторонних лиц, других машин,

сооружений, высоковольтных линий электроснабжения и т.д. - называется зоной

работы конвейера.

Опасной зоной - считается пространство в габаритах зоны работы машины при

отсутствии ограждения или других предупреждающих средств. Так, к опасным зонам

относятся участки движения ленты, загрузочная и разгрузочная станции,

подборщики просыпей и т.п. Эти участки ограждают щитами, сборно-разборными

инвентарными ограждениями или же устанавливают предупреждающие надписи, а в

темное время суток зажигают красный свет.

В любом производстве необходимо уделять большое внимание охране труда.

Если в процессе производства нарушается один компонент, то это отражается на

всём производстве. Из-за отказов, аварий, травматизма и т.п. происшествиям

происходят простои, соответственно срыв производственного задания и

материальному ущербу. Именно поэтому так важно соблюдать требования безопасного

производственного процесса.

Для обеспечения безопасных условий труда и технологического процесса

необходимо выполнение:

техники безопасности согласно утверждённым требованиям и действующим

инструкциям и стандартам;

выполнение правил внутреннего трудового распорядка цеха;

соответствия технологическим инструкциям в плане ликвидации аварийных

ситуаций.

Изучив перечень факторов при работе ленточного конвейера, можно сделать

заключение: конвейер является источником травм и профессиональных хронических

заболеваний, таких как слепота, глухота.

Рассматривая данную работу по проектированию ленточного конвейера, было

рассчитано искусственное освещение на участке с конвейером.

Для того, чтобы избежать аварий, из-за использования электропривода в

конвейере, необходимо соблюдать полярность, заземление, и технику безопасности

при работе с электрооборудованием.

Так же из-за наличия трущихся деталей необходимо соблюдать правила

пожарной безопасности, цех должен быть оборудован аварийной сигнализацией,

системой автоматического пожаротушения, необходимым количеством огнетушителей и

пожарными щитами.

6.Экономическое обоснование

Целью экономической главы является расчёт экономической эффективности

проекта.

Для оценки технико-экономической эффективности ленточного конвейера

проводится анализ основных экономических показателей: капитальных затрат и

эксплуатационных расходов, являющихся основным критерием при выборе

оптимального варианта; расхода электроэнергии и материалов на обслуживание

конвейера; срока окупаемости капитальных затрат.

6.1 Выбор перечня показателей оценки технического уровня

конструкций

Все показатели, используемые для оценки технического уровня конструкции

можно классифицировать на:

показатели назначения и тактико-технические данные изделия;

конструкторские (специальные) показатели, влияющие на функционирование

изделия;

В качестве показателей значения выбраны: производительность, мощность

двигателя, скорость движения ленты; в качестве технических показателей: ширина

конвейера, длина конвейера; в качестве технологических показателей: уровень

стандартизации, уровень унификации. Для большей наглядности эти показатели

внесены в таблицу 7.

Таблица 7. Перечень показателя технического уровня и качества изделий.

|

Показатель

|

Единица измерения

|

Базовая модель

|

Проектируемая модель

|

|

Производительность

|

т/ч

|

1200

|

2100

|

|

Мощность электродвигателя

|

кВт

|

76

|

110

|

|

Скорость движения ленты

|

м/с

|

1,2

|

1,3

|

|

Ширина ленты

|

м

|

1200

|

1600

|

|

Длина конвейера

|

м

|

35,7

|

35,7

|

6.2 Определение капитальных затрат на модернизацию

Предлагаемые реконструктивные мероприятия для участка погрузки

минеральных удобрений обеспечивают достижение перечисленных выше целей при

максимальном использовании существующего оборудования цеха, а также минимизации

объема изготовления новых узлов и механизмов. Вновь изготавливаемое

оборудование поставляется с повышенной монтажной готовностью, с выполненными

разводками трубопроводов и электрокабелей, комплектуется необходимыми запасными

и сменными частями.

Транспортёр разгрузки навалом это техническое устройство которое

производит погрузку полувагонов и минераловозов минеральными удобрениями.

Режимы работы транспортёра и место расположения не позволял производить

погрузку быстрее. Управление транспортёром осуществляется с пульта управления

машиниста транспортёра погрузки:

6.3 Затраты на строительные материалы, машины, механизмы

Таблица 8. Затраты на подготовительные работы

|

№

|

Наименование

|

Ед. изм.

|

Кол-во

|

Стоимость одной единицы, руб

|

Общая стоимость, руб

|

|

Бетон

|

м3

|

4

|

2100

|

8400

|

|

3

|

Автомашина

|

час

|

24

|

600

|

14400

|

|

ИТОГО:

|

22800

|

Трудозатраты на модернизацию конвейера погрузки связаны с затратами на

ремонтную бригаду, которая будет производить демонтаж старого и монтаж нового

оборудования. Объёмы трудозатрат на модернизацию описан в смете на модернизацию

оборудования, где приведен полный перечень проводимых работ, с нормой времени

на каждую операцию, стоимости часа работы на каждую операцию, общей стоимости

операции, итоговая сумма. Кроме того, её можно будет использовать в дальнейшем

для оплаты ремонтов данного оборудования.

Таблица 9. Стоимость работ согласно смете

|

Наименование операции

|

Время на операцию, час

|

Стоимость часа работы, руб.

|

Стоимость операции, руб.

|

|

Демонтаж конвейера

|

24

|

1000

|

24000

|

|

Подготовит. к монтажу работы

|

24

|

1000

|

24000

|

|

Монтаж конвейера

|

32

|

1000

|

32000

|

|

Окончательная проверка

|

6

|

1000

|

6000

|

|

Итого

|

86

|

-

|

86000

|

В смету на модернизацию конвейера не включены затраты на механизмы и

машины, так как они оплачиваются по актам использования во время проведения ППК

и КР, который предъявляется организацией - владельцем техники

Затраты на модернизацию считаются по следующей формуле:

где

- затраты на машины, механизмы и строительные

материалы, 22800руб,

- затраты на машины, механизмы и строительные

материалы, 22800руб,

- затраты

на демонтаж старого и монтаж нового оборудования, 86000руб.

- затраты

на демонтаж старого и монтаж нового оборудования, 86000руб.

Затраты на проведение модернизации складываются из затрат на механизмы и

строительные материалы, затрат на демонтаж старого и монтаж нового

оборудования, стоимости нового оборудования, для создания запаса и

предотвращения аварийной ситуации, составили 108800руб.

Целью установки нового конвейера является увеличить грузопоток отгрузки.

Снижение простоя полувагонов и минераловозов достигается за счет

применения большей производительности конвейера, обеспечивающего более быструю

погрузку железнодорожных вагонов и как следствие снижение простоя, и выплат

штрафов за препростой. Сравнение скорости отгрузки полувагона при старом и

новом конвейере приведены в таблице 10.

Таблица 10. Сравнение скорости отгрузки

|

При старом конвейера

|

При новом конвейере

|

|

Скорость отгрузки полувагона, мин

|

9

|

5

|

Экономический эффект от сокращения времени на выгрузку составит:

где

- время на выгрузку одного полувагона до модернизации,

мин.

- время на выгрузку одного полувагона до модернизации,

мин.  - время на выгрузку одного полувагона после

модернизации, мин.

- время на выгрузку одного полувагона после

модернизации, мин.

где Nваг.=100- среднее количество погруженных полувагонов в смену,смен=730

- количество смен в год,

=13 -

стоимость простоя одного полувагона в минуту, руб.

=13 -

стоимость простоя одного полувагона в минуту, руб.

.

.

Сокращение

расходов на ремонтные работы достигается за счёт установки более надёжного и

современного оборудование с более высоким запасом прочности и ресурсом вновь

установленного оборудования. Это оборудование имеют десятилетний гарантийный

срок эксплуатации и не требуют замены узлов по истечения гарантийного срока

эксплуатации, что позволит снизить эксплуатационные затраты на данный вид

оборудования. Затраты, проводимые для обслуживания конвейера разгрузки в

течение годового срока эксплуатации приведены в таблице 11.

Таблица 11. Годовые затраты на обслуживание

|

До предложения

|

После предложения

|

|

Наименование операции

|

Периодичность

|

Время рем. чел. часов

|

Время, чел часов в год

|

Наименование операции

|

Периодичность

|

Время ремонта чел. часов

|

Время, чел. часов в год

|

|

Замена вала 2шт.

|

1 раз в 5лет

|

120

|

48

|

Замена вала 2шт.

|

нет

|

-

|

-

|

|

Замена подшипников 4шт

|

1 раз в 5 лет

|

160

|

128

|

Замена подшипников 4шт

|

нет

|

-

|

-

|

|

Ревизия редукторов 1 шт

|

6 раз в год

|

2

|

12

|

Ревизия редукторов 1шт

|

6 раз в год

|

2

|

12

|

|

Прокачка узлов трения

|

6 раз в год

|

2

|

12

|

Прокачка узлов трения

|

6 раз в год

|

2

|

12

|

|

Ревизия замена болтовых соедин. пальцев полумуфт

|

12 раз в год

|

2

|

24

|

Ревизия замена болтовых соединений пальцев полумуфт

|

12 раз в год

|

2

|

24

|

|

Ремонт электрод. 1 шт

|

1 раз в год

|

20

|

20

|

Ремонт электродвигателя 1шт

|

1 раз в год

|

20

|

20

|

|

Ревизия электрооборудования

|

6 раз в год

|

3

|

18

|

Ревизия электрооборудования

|

6 раз в год

|

3

|

18

|

|

Итого годовое время обслуживания:

|

|

|

262

|

Итого годовое время обслуживания:

|

|

|

86

|

Эффект от сокращения времени на ремонт и обслуживание оборудования:

где

- годовой фонд времени на ремонты до предложения, 262

человеко-часов

- годовой фонд времени на ремонты до предложения, 262

человеко-часов

- годовой

фонд времени на ремонты после предложения, 86 человека-часа

- годовой

фонд времени на ремонты после предложения, 86 человека-часа

-

стоимость за час работы, 1000 руб.

-

стоимость за час работы, 1000 руб.

.

.

Также

необходимо учесть и сокращение затрат на запасные части и материалы, затраты на

электроэнергию. По аналогии с затратами, приведенными в экономии на

обслуживание оборудования занесем в таблицу 12 все необходимые данные и

проведем расчет на сокращении затрат.

Таблица 12. Годовые затраты на остальные статьи затрат

|

До предложения

|

После предложения

|

|

Наименование запчасти, объема, количество

|

Объем, количество, штук на 5 лет

|

Стоимость за единицу руб

|

Общая стоимость руб

|

Наименование запчасти, объема, количество

|

Объем, количество, штук на 5 лет

|

Стоимость за единицу руб

|

Общая стоимость руб

|

|

Вал барабана

|

1 шт

|

10500

|

10500

|

Вал барабана

|

-

|

-

|

-

|

|

Подшипник

|

4 шт

|

2600

|

10400

|

Подшипник 7318

|

-

|

-

|

-

|

|

Масло индустриальное

|

900 литр

|

15

|

13500

|

Масло индустриальное

|

820

|

15

|

12300

|

|

Густая смазка

|

400 кг

|

22

|

8800

|

Густая смазка

|

400 кг

|

22

|

8800

|

|

Болты, гайки, гравер

|

340 кг

|

27

|

9180

|

Болты, гайки, гравер

|

340 кг

|

27

|

9180

|

|

Пальцы и резина МУВП к ним

|

150 компл.

|

34

|

5100

|

Пальцы и резина МУВП к ним

|

150 компл.

|

34

|

5100

|

|

Кабельная продукция

|

50 м

|

180

|

9000

|

Кабельная продукция

|

50 м

|

180

|

9000

|

|

Затраты на электроэнергию

|

1820 кВт

|

3,40

|

6188

|

Затраты на электроэнергию

|

1730 кВт

|

3,40

|

5882

|

|

Итого затраты составят:

|

|

|

72668

|

Итого затраты составят:

|

|

|

59262

|

Эффект от сокращения других статей затрат:

где

- пяти летний фонд затрат до предложения, 72668 руб.

- пяти летний фонд затрат до предложения, 72668 руб.

- пяти

летний фонд затрат после предложения, 59262 руб.

- пяти

летний фонд затрат после предложения, 59262 руб.

-

промежуток времени за который посчитаны затраты, года

,

,

6.4 Экономический эффект от реализации проекта

Общий экономический эффект от реализации данного проекта составит:

.

.

Общий экономический эффект от модернизации транспортёра складывается из

эффекта от сокращения штрафов на простой полувагонов, сокращению затрат на

проведение ремонтных работ и технического обслуживания транспортёра, а также

сокращение других затрат.

6.5 Расчет критериев инвестиционного проекта при замене

ленточного конвейера

Основная задача при моделировании инвестиционного процесса, с целью

оценки его эффективности, сводится к описанию потока поступлений, которое

следует ожидать при замене ленточного конвейера.

Затраты на инвестиции складываются из условия затрат связанных с закупкой

материалов, затрат на демонтаж и монтаж оборудования и запасных частей, они

составляют:

Прибыль

складывается из условия сокращения времени на погрузку одного полувагона,

уменьшение времени ремонта, уменьшения потребления запасных частей и

материалов:

Амортизационные

отчисления связаны с затратами на отчисление денежных средств на обновление

парка оборудование при старении имеющихся механизмов. Согласно классификатору

по сроку службы, устанавливаемое оборудование эксплуатируется 10 лет.

где

- норма амортизации, %

- норма амортизации, %

где

- количество лет эксплуатации, 10 лет

- количество лет эксплуатации, 10 лет

,

,

Остаточная стоимость основных средств после проведения модернизации,

которая остаётся при эксплуатации агрегата:

Налог

на имущество, который будет выплачиваться предприятием ежегодно государству:

где

- остаточная стоимость основных средств предыдущего

года, 108800руб.

- остаточная стоимость основных средств предыдущего

года, 108800руб.

-

остаточная стоимость основных средств текущего года, 97920 руб.

-

остаточная стоимость основных средств текущего года, 97920 руб.

- ставка

налога на имущество, 2,2%

- ставка

налога на имущество, 2,2%

6.6

База для налога на прибыль

Налог

на прибыль:

где

- ставка налога на прибыль, 20%

- ставка налога на прибыль, 20%

Чистая

прибыль:

.

.

Затраты

на инвестиции будем вычитать исходя из условия, что мы понесём эти затраты в

пятый год эксплуатации, и эти затраты вычтем из получаемой прибыли, так как по

договору мы можем денежными средствами которые нам дали кредиторы пять лет

платя лишь процент:

Прибыль

в распоряжении предприятия:

Понижающий

множитель - это процент на кредит, который был заимствован у кредиторов и

составляет 20%, при этом ставка кредита зависит от предприятия, которому он

будет выделяться:

где

- размер ставки кредита, 20%

- размер ставки кредита, 20%

- число

лет прошедших с момента заимствования, 1 год

- число

лет прошедших с момента заимствования, 1 год

.

.

Чистый

дисконтный доход за первый год эксплуатации оборудования составит:

Коэффициент

общей экономической эффективности:

где П - годовая прибыль,

К - капитальные вложения

Срок

окупаемости:

Существующий

проект по замене конвейера позволит увеличить чистую прибыль предприятия до

Общий

экономический эффект от модернизации составит 2557831руб./год;

Срок

окупаемости проекта 0.4 года.

Исходя

из вышеперечисленных критериев можно сделать вывод о том, что проект по замене

ленточного конвейера целесообразен.

Заключение

Целью выпускной квалификационной работы было проектирование ленточного

конвейера 21 т/ч склада готовой продукции участка №1 производства минеральных

удобрений АО «ФосАгро-Череповец»

В разделе «Аналитический обзор» приведены структурная характеристика

предприятия, описание участка и обзор научно-технической литературы.

В расчётной части были выбраны основные узлы ленточного конвейера,

включающие в себя ленты; электродвигатель, редуктор, вала приводного барабана,

подшипников, соединительных муфт, тормоза и натяжного устройства.

Технологическая часть включает в себя описание конструкции вала, подбор

технологических операций и инструмента для его изготовления.

В разделе «Безопасность жизнедеятельности» рассмотрены основные опасные и

вредные факторы, влияющие на здоровье человека, электробезопасность, пожарная

безопасность, оценка возможных аварийных ситуаций. Посчитано требуемое

освещение в корпусе.

Раздел «Экономическое обоснование» включает в себя расчёт на расчёт

экономической эффективности проекта, выгоды и срок окупаемости.

Список

литературы

Норма

1. Анурьев

В. И. Справочник конструктора-машиностроителя, т.2. - М.: «Машиностроение»,

1978. - 316 с., ил.

. Гамрат

- Курек Л.И. Экономика инженерных решений в машиностроении. - М.:

Машиностроение, 1986. - 264 с., ил.

. Гохберг

М.М. Справочник по кранам, т.2. - М.: «Машиностроение», 1988. - 288 с., ил.

. Зенков

Р.Л., Гнутов А.Н., Дьячков В.К. Справочник по конвейерам. - Л.:

«Машиностроение», 1984. - 164 с., ил.

. Зенков

Р.Л., Иванов И.И., Колобов Л.Н. Машины непрерывного транспорта - М.:

«Машиностроение», 1980. - 267 с., ил.

. Иванченко

Ф.К., Бондарев В.С. Расчеты грузоподъемных и транспортирующих машин. - Киев:

«Вища школа», 1978. = 252 с., ил.

. Ипатов

М.И., Туровец О.Г. Экономика, организация и планирование технической подготовки

производства. - М.:Высшая школа, 1987. - 312 с., ил.

. Ковалев

А.П. Обеспечение экономичности разрабатываемых изделий машиностроения. - М.:

Машиностроение, 1986. - 187 с., ил.

. Кузьмин

А.В., Марон Ф.В. Справочник по расчетам механизмов ПТМ, Минск: «Высшая школа»,

1983. - 364 с., ил.

. Нормирование

труда специалистов НИИ и КБ/Межотраслевые методические рекомендации. - М.:

Экономика, 1990. - 170 с., ил.

. Расчеты

экономической эффективности новой техники: Справочник/Под редакцией

К.М.Великанова. - Л.: Машиностроение, 1990. - 236 с., ил.

. Сорокин

П.А., Крапивин Д.М., Хальфин М.Н., Редькин А.В., Папирняк В.П.,

Электрооборудование и системы управления подъёмно-транспортными машинами. Учеб.

пособие. - Тула Изд-во ТулГу, 2003. - 380 c., ил.

. Спиваковский

А.О., Дьячков В.К. Транспортирующие машины. - М.: «Машиностроение», 1983. - 355

с., ил.

. Твисс

Б.Управление научно-техническими нововведениями - М.: Экономика, 1989. - 291

с., ил.

. Технико-экономический

анализ машин и приборов/Под редакцией М.И.Ипатова. - М.: Машиностроение, 1985.

- 280 с., ил.

. Технико-экономическое

обоснование дипломных проектов/Под редакцией В.К.Беклешова. - М.: Высшая школа,

1991. - 315 с., ил.

. Технико-экономическое

обоснование исследовательских и инженерных решений в дипломных проектах и

работах/Под редакцией Э.В.Минько. - Свердловск.: Издательство Урал, 1990. - 322

с., ил.

. Туровец

О.Г., Банинкис В.К. Вопросы экономики и организации производства в дипломных

проектах. - М.: Высшая школа, 1988. - 217 с., ил.

. Черновский

С.А. Курсовое проектирование деталей машин, - М.: «Машиностроение», 1988. - 184

с., ил.

. Экономика

и организация производства в дипломных проектах/Под редакцией К.М.Великанова. -

Л.: Машиностроение, 1986. - 370 с., ил.