Изменения свойств смазки и антифрикционных свойств подшипников скольжения в эксплуатации

ЛИПЕЦКИЙ

ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра

металлургического оборудования

РЕФЕРАТ

«Изменения свойств смазки и антифрикционных

свойств подшипников скольжения в эксплуатации»

Общие сведения

Конструктивное совершенство и высокое качество

изготовления и установки машины не гарантируют длительной и безаварийной ее

работы. Дополнительными условиями являются грамотная техническая эксплуатация и

целесообразная система ремонтов.

Изменение эксплуатационных свойств в их

взаимосвязи с износом зависит от типа машины. Возьмем для примера автомобиль.

Износ цилиндров, поршневых колец и поршней, лакообразование в цилиндрах и износ

клапанов ухудшают герметичность рабочего пространства, в результате чего

снижается среднее индикаторное давление, что влечет за собой уменьшение

мощности двигателя и увеличение удельного расхода горюче-смазочных материалов.

С потерей мощности двигателя ухудшаются тяговые качества автомобиля -

возрастает время и путь разгона, понижается предельная скорость движения на той

или иной передаче.

Износ деталей цилиндропоршневой группы, шатунных

подшипников и деталей газораспределительного механизма приводит к усилению шума

при работе двигателя. Увеличение зазоров в рулевом механизме, износ тормозных

колодок и барабанов, тормозного кулака и шарнирных соединений тормозного

привода ухудшают управляемость автомобиля и в связи с увеличением пути

торможения понижают безопасность движения.

Важной предпосылкой правильного использования и

грамотной эксплуатации машины является наличие ее технического описания, правил

технической эксплуатации, основных правил техники безопасности при обслуживании

машины, альбома чертежей и карты смазки. Указанная документация составляется

под непосредственным руководством конструктора на основании опыта эксплуатации

подобных машин, результатов исследовательских работ, стендовых и

эксплуатационных испытаний опытных образцов.

Задачей технической эксплуатации машины является

обеспечение ее исправного технического состояния и безаварийной работы при

необходимой экономичности. Уровень технической эксплуатации машин определяется

установкой их в надлежащем месте, рациональным использованием в соответствии с

назначением, квалификацией обслуживающего персонала, постановкой ухода и

технического надзора за машинами, организацией смазочного хозяйства [9].

Сданная в эксплуатацию машина или установка

поступает в ведение лиц, управляющих ею и обслуживающих ее агрегаты.

Для обеспечения должного уровня технической

эксплуатации к самостоятельному управлению машинами и их техническому

обслуживанию допускаются лица, пригодные к данной работе по состоянию здоровья,

отлично изучившие машины данного типа и получившие соответствующие

свидетельства. Во многих случаях к управлению машинами не допускаются лица, не

достигшие 18 лет. Знание обслуживающим персоналом правил технической

эксплуатации и технических инструкций должно систематически проверяться.

Необходимые навыки в обращении с машиной

вырабатываются у машиниста, станочника или оператора при длительной работе на

ней. Поэтому к перестановке рабочего с машины на машину прибегают только при

настоятельной необходимости.

Для надзора за оборудованием действуют органы

технического надзора. В зависимости от характера оборудования технический

надзор бывает государственный и местный или только местный. Государственный

надзор осуществляют такие организации как Госавтоинспекция, Госавиаинспекция,

Госгортехнадзор, Морской регистр и др. Вообще, в функции технического надзора

входит надзор за монтажом оборудования, техническим состоянием машин и оборудования,

выполнением правил управления машинами, их обслуживании, контроль за сроками и

качеством выполнения ремонта, за испытанием оборудования и за ведением

технической документации.

Органы Государственного технического надзора

занимаются освидетельствованием, испытанием и разработкой норм проектирования

машин и оборудования с точки зрения надежности работы и безопасности в

обслуживании.

Цель технического ухода и ремонта - поддерживать

работоспособность машины. Но если технический уход представляет собой

совокупность мероприятий, направленных на борьбу с износом, то задачей ремонта

является ликвидация последствий износа.

В одних отраслях народного хозяйства ремонт

является элементом технической эксплуатации оборудования, в других он

обособлен.

На практике расходы на ремонт могут достигать

очень большой величины, превышая в некоторых случаях стоимость машины в

несколько раз. Иногда расходы на ремонт поглощают большую часть доходов,

приносимых машиной, что делает эксплуатацию машины нерентабельной.

В настоящее время ставится на очередь задача

перехода на безремонтную эксплуатацию или ремонт без разборки машины.

Под последним термином понимается:

устранение капитальных ремонтов;

- восстановление

изношенных узлов трения без их разборки;

- широкое

использование диагностических средств с целью оценки фактического состояния

машины;

-перевод узлов трения машины на смазывание их

металлоплакирующими смазочными материалами;

- в

некоторых случаях использование восстановительного ремонта и замена его

комплектационным ремонтом, осуществляемым сменой износившихся деталей, узлов и

агрегатов.

Переход на безремонтную эксплуатацию является

комплексной задачей. Решение этой задачи должно базироваться на следующем:

переход от планово-предупредительной системы

ремонта к ремонту по техническому состоянию;

использование всевозможных методов повышения

износостойкости трущихся деталей, основанных на эффекте безызносности

(избирательном переносе при трении), включая конструктивные, технологические и

эксплуатационные методы;

использование в машине не изнашивающихся

фиксирующих поверхностей трения, служащих при установке сменных деталей;

- использование

в машине агрегатного принципа, который допускает независимую смену

изнашивающихся пар трения и узлов.

Приведем некоторые термины, относящиеся к

третьей части книги, взятые из работы П.И. Орлова [4].

Долговечность машины есть общее время, которое

она может отработать на номинальном режиме в условиях нормальной эксплуатации

без существенного снижения основных расчетных параметров, с учетом всех

ремонтов при экономически обоснованной их суммарной стоимости. Долговечность в

наибольшей степени определяется износостойкостью деталей.

Ресурс долговечности - время работы машины в

часах до первого капитального ремонта.

Срок службы машины - это общая продолжительность

пребывания ее в эксплуатации до полного исчерпания ресурса долговечности.

Надежность техники - свойство техники в течение

заданного времени сохранять работоспособность, находиться в исправном состоянии

и выполнять установленные функции. Надежность техники является комплексным

параметром, включающим такие показатели, как безотказность техники,

долговечность ее работы, ремонтопригодность и сохраняемость свойств. Надежность

техники зависит как от качества инженерного проекта и особенностей конструкции,

так и от качества изготовления и эксплуатации техники. На стадии проектирования

и конструирования особое значение для обеспечения надежности имеют уровень

инженерных решений, учитывающих свойства применяемых физических объектов и

конструкционных материалов, методы и средства защиты от вредных воздействий

извне и т.п. Усложнение конструкций техники обычно снижает ее надежность.

Степень надежности техники определяется уровнем применяемой технологии,

качеством изготовления узлов и деталей, качеством сборки и контроля продукции.

Надежность техники зависит от условий и интенсивности ее эксплуатации, качества

проводимых профилактических работ и ремонтов, использования диагностических

средств и т.д. [4].

В начальный период эксплуатации надежность техники

обычно ниже среднего уровня, поскольку происходит приработка деталей,

выявляются основные недостатки изготовления. Надежность техники снижается в

конце предусмотренного периода эксплуатации, так как начинают сказываться

старение и износ, усталость материала и т.п. Определяющую роль в обеспечении

надежности техники играют уровень квалификации, деловые и нравственные качества

разработчиков, изготовителей, пользователей техники, а также соблюдение ими

трудовой и технологической дисциплины.

В 1950-70-е гг. в связи с резким усложнением

техники сформировалась комплексная отрасль науки, изучающая методы и приемы

обеспечения надежности техники - теория надежности. Эта теория разрабатывает

математические методы расчета и прогнозирования надежности техники, приемы обработки

статистической информации, получаемой в ходе эксплуатации, разрабатывает

структурные схемы устройств повышенной надежности. Недостаточная надежность

приводит к снижению эффективности техники, росту сферы ее ремонта и

обслуживания, к дополнительным расходам сил и средств.

Качество продукции - совокупность технических,

эксплуатационных, экономических и других свойств, обусловливающих ее

пригодность для удовлетворения определенных потребностей. Требования к качеству

продукции постоянно возрастают под влиянием развития науки и техники,

совершенствования производства, непрерывного роста потребностей общества, а

также в связи с значительным расширением международных экономических связей,

углублением международной специализации и кооперации. К главным показателям

качества продукции относятся экономичность, производительность, надежность,

долговечность, материало- и энергоемкость машин и изделий. Качество

характеризуется еще эргономическими, эстетическими и экологическими

показателями [4].

Теория долговечности (следовательно и

надежности) находится еще в стадии формирования; ее задачами являются [4]:

- определение

технически и экономически целесообразных лимитов долговечности;

-разработка методов изучения эксплуатации машин

(статистическая обработка эксплуатационной информации);

- изучение

эксплуатационных режимов и их влияния на долговечность машин; типизация

спектров эксплуатационных режимов;

-определение степени использования машин в

эксплуатации и соотношения между долговечностью и сроком службы машин;

диагностика причин изнашивания деталей и их

разрушения;

выявление наиболее изнашиваемых деталей,

лимитирующих долговечность машины в целом;

разработка методов стендовых и эксплуатационных

испытаний машин, узлов и деталей на долговечность; прогноз эксплуатационной

долговечности машин на основании стендовых испытаний;

разработка объективных показателей долговечности

выпускаемых машин.

По мнению П.И. Орлова, многочисленность и

разнородность факторов, влияющих на долговечность (технический уровень

эксплуатации, колебания эксплуатационных режимов, качество изготовления и

т.д.), неопределенность многих факторов (рассеивание характеристик прочности и

износостойкости материалов, влияние региональных и климатических условий и

т.п.) заставляют при определении долговечности прибегать к методам теории

вероятности и математической статистики. Вследствие этого теория не дает

однозначного ответа на вопрос об ожидаемой долговечности, ограничиваясь

установлением функциональных зависимостей вероятности износа и разрушения от продолжительности

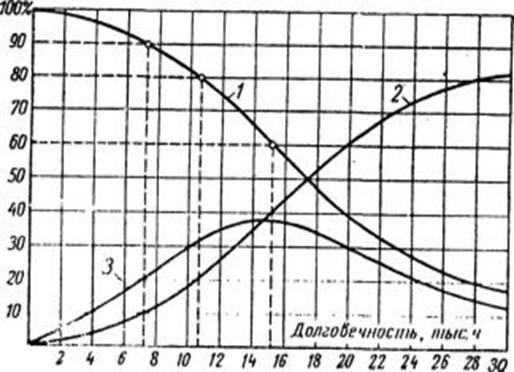

и режимов эксплуатации (рис. 1) [4].

Теория может только установить, что вероятная

продолжительность работы машины на данном режиме будет равна 7,2; 10,5 и 15

тыс. ч при вероятности разрушения соответственно 90,80 и 60 %, или установить

вероятное число остающихся в эксплуатации машин (процент выживания) после

определенных периодов работы [4].

Выводы основываются на изучении находящихся в

эксплуатации машин выпуска прошлых лет и всегда запаздывают, по существу они

не

приложимы к машинам новых выпусков, подвергаемым конструктивным и

технологическим усовершенствованиям.

Рис. 1. График вероятной

долговечности:1 - вероятный срок службы (процент выживания); 2 - вероятность

разрушений; 3- плотность вероятностей срока службы

При прогнозе долговечности новых

машин, являющемся насущной практической задачей, приходится базироваться на

стендовые испытания машин (или вводимых в них новых узлов).

Таким образом, одним из важнейших

разделов теории долговечности является разработка методов ускоренных испытаний

и корреляция результатов испытаний с эксплуатационными условиями.

Теория долговечности, строящая

выводы на статистических данных, в сущности, пригодна к изделиям массового

производства и в гораздо меньшей степени - к изделиям мелкосерийного, тем более

единичного выпуска. Вообще же, теория долговечности в описанной выше трактовке

исходит из феноменологических позиций, оперируя цифрами достигнутой

долговечности.

Гораздо большее значение имеет

разработка методов повышения долговечности. Здесь на первый план выдвигается

задача изучения физических закономерностей разрушения, износа и повреждения

деталей (в зависимости от вида нагружения, свойств материла, состояния

поверхностей и т.д.). Задачи эти настолько дифференцированы и специфичны, что

вложить их в рамки общей теории долговечности вряд ли возможно. Они решаются

методами триботехники, теории прочности и, главным образом, целенаправленной

конструкторской и технологической работой над повышением долговечности.

Долговечность машины, как уже

указывалось, определяется износостойкостью ее трущихся деталей. Постепенно

развивающийся износ ведет к общему ухудшению показателей машины, снижению

точности выполняемых ею операций, падению КПД, увеличению электропотребления и

снижению полезной отдачи. С течением времени износ может перейти в

катастрофическую стадию. Прогрессирующее повреждение поверхностей вызывает

поломки и аварии (разрушение подшипников качения, выкрашивание зубьев зубчатых

колес, заедание подшипников, поломка поршневых колец и т.п.).

Долговечность машины можно

искусственно продлить при помощи восстановительных ремонтов.

В начальный период эксплуатации

ремонтные расходы, как правило, невелики. Затем они скачкообразно возрастают по

мере появления текущих и средних ремонтов и, наконец, достигают значительной

величины, соизмеримой со стоимостью машины, когда машина подвергается

капитальному ремонту. Перед сдачей в капитальный ремонт должен быть решен

вопрос о целесообразности дальнейшей эксплуатации машины. Если оставить в

стороне вопросы морального устаревания, то экономически целесообразным пределом

эксплуатации надо, по-видимому, считать момент, когда предстоящие расходы на

капитальный ремонт приблизятся к стоимости новой машины. Выгоднее приобрести

новую машину, чем ремонтировать старую, тем более, что новые машины всегда

превосходят по качеству машины, прошедшие ремонт, и тем более, что показатели

новых машин в результате непрерывного технического прогресса всегда выше

показателей старых машин. Вместе с тем, с течением времени закономерно

снижается стоимость новых машин в связи с неуклонной интенсификацией и

совершенствованием производственных процессов [4].

При решении вопроса о прекращении

эксплуатации, кроме того должна быть учтена суммарная стоимость всех

произведенных ранее ремонтов. В качестве ориентировочного правила можно

считать, что суммарные затраты на ремонт за весь период службы машины не должны

превышать ее стоимости [4].

Главным способом повышения

износостойкости при абразивном износе является увеличение твердости трущихся

поверхностей. Влияние поверхностной твердости на износостойкость поверхностей,

подвергнутых действию абразива (корунд), показано на рис. 2. За единицу принята

износостойкость поверхности с НУ 500 (НКС 48). Как видно из диаграммы,

повышение твердости на каждые 500 единиц НУ увеличивает износостойкость в 10

раз. Условия опыта (абразивный износ) отличаются от реальных условий работы

смазанных поверхностей в узлах трения машин. Тем не менее, по мнению П.И.

Орлова, они дают представление об огромном влиянии твердости на

износостойкость.

30 40 50 60 70HRC

Рис. 2. Зависимость износостойкости

деталей от поверхностной твердости (по Гудвину)

Современная технология располагает эффективными

средствами повышения поверхностной твердости: цементация и обработка ТВЧ (Я

V500 - 600), азотирование (ЯК800 - 1200), бериллизация (ЯК 1000- 1200),

диффузионное хромирование (ЯК 1200 - 1400), плазменная наплавка твердыми

сплавами (ЯК1400 - 1600), борирование (НУ 1500 - 1800), бороцианирование (ЯК

1800 - 2000) [4].

Приведем еще один пример по упрочнению деталей

цилиндров и поршневых колец. Испытания различных вариантов упрочнения деталей

ЦПГ даны в табл. 1 [7].

Таблица 1

Результаты испытаний упрочненных деталей ЦПГ

|

Методы упрочнения

|

Средние значения максимального

износа И∙ , мкм/км , мкм/км

|

поршневых колец

|

|

Хромирование:

|

|

|

|

гильз

|

3,1

|

17,4

|

|

поршневых колец

|

7,8

|

14,8

|

|

Изотермическая закалка гильз

|

8,6

|

37,5

|

|

Нормализация колец

|

15,4

|

44,0

|

|

Без упрочнения

|

16,8

|

48,5

|

Испытания показывают, что хромирование цилиндров

повышает их износостойкость в 3...5 раз, а соединенных с ними нехромиро- ванных

колец в 2.. .3 раза. Однако учитывая, что поршневые кольца карбюраторных

двигателей покрыты хромом, а при работе пара хром по хрому не работает (коэффициент

трения 0,08... 1,0), в то же время хром по чугуну работает хорошо (при

аналогичных условиях коэффициент трения хром по чугуну 0,06...0,08), то

чугунные гильзы карбюраторных автотракторных двигателей не хромируют. Хромируют

в основном цилиндры авиационных двигателей. Здесь поршневые кольца применяют из

высоколегированных чугунов [6].

Другим направлением является улучшение

антифрикционных свойств поверхностей путем использования методов, основанных на

эффекте избирательного переноса (ФАБО, металлоплакирующие смазки,

антифрикционные вставки, медьсодержащие чугуны и др.), осаждении фосфатных

пленок (фосфатирование), насыщении поверхностного слоя серой (сульфидирование),

графитом (графитирование), свинцом (свинцевание) и др. При умеренной твердости

такие поверхности обладают малым коэффициентом трения, высокой устойчивостью

против задиров и схватывания. Эти способы (особенно при режиме избирательного

переноса) увеличивают износостойкость стальных деталей в 10-20 раз.

Важное значение имеет правильное сочетание

твердости парных поверхностей трения. При движении со средними скоростями под

высокими нагрузками целесообразно максимальное повышение твердости обеих

поверхностей. При этом поверхности трения должны быть тщательно пригнаны одна к

другой и приработаны. В качестве примера можно привести результаты длительных

испытаний (более 1000 ч )пористохромированного подшипника скольжения,

работающего в паре с шатунной шейкой коленчатого вала авиационного двигателя

М-11. Износ трущейся пары по сравнению с традиционной парой (баббит - сталь) в

этом случае был в 3 раза меньше [2].

При движении с большими скоростями в присутствии

смазки - сочетание твердой поверхности с мягкой способствует повышению

антифрикционных свойств. Еще раз подчеркнем, что наиболее целесообразным

является создание на трущихся поверхностях сервовитной пленки в сочетании с

серфинг-пленкой, разделяющих поверхности трения, исключающих непосредственный

контакт и обеспечивающих безызносное трение.

У транспортных машин долговечность составляет

10... 20 тыс. ч и срок службы 5...8 лет, у стационарных, например

машин-орудий,- 50 ... 100 тыс. ч, что при двухсменной работе соответствует

сроку службы 15-25 лет, при трехсменной работе- 10...20 лет. При таких сроках

службы становится актуальной проблема морального устаревания.

Вопросы повышения долговечности и морального

устаревания техники тесно связаны между собой. Моральное устаревание наступает,

когда машина, сохраняя физическую работоспособность, по своим показателям

перестает удовлетворять промышленность в силу повышения требований или

появления более совершенных машин.

Признаками морального устаревания являются

пониженные по сравнению со средним уровнем показатели надежности, качества

продукции, производительности, расхода электроэнергии на единицу продукции,

стоимости рабочей силы при обслуживании и ремонте и, как общий результат, -

сниженная рентабельность машины.

Моральное устаревание не связано с физическим

износом.

Рассматривая в настоящее время общее положение

дел с качеством технической продукции в России, нельзя не процитировать

некоторые тезисы из статьи В.А. Бокова, специалиста в области надежности машин,

“Кризис методов обеспечения качества продукции” [1]:

качество основной массы продукции нельзя

признать удовлетворительным и соответствующим мировым стандартам:

рекомендации науки и разработанные на их основе

руководящие документы (ГОСТы, справочники, методические указания и др.) в

основном малоэффективны, так как рассчитаны на узкий круг

специалистов-теоретиков и далеки от практики;

практические инженерно-технические мероприятия

по повышению качества продукции носят поверхностный характер из-за слабости

экспериментальной базы и не вскрывают глубинных первопричин дефектов продукта;

- отсутствует

государственная целенаправленная программа управления качеством, не разработана

единая техническая политика обеспечения качества и нет системы подготовки

специалистов.

Необходимость улучшения ситуации с качеством

продукции диктуется, как отмечает В. А. Боков, тем обстоятельством, что,

начиная с 1970-х гг. в мировое экономическое развитие вмешались такие факторы,

как энергетический кризис, экологические ограничения и дефицит трудовых

ресурсов, которые свели к абсурду выпуск низкокачественной продукции. Положение

усугубляется ослаблением координации работ по проблеме качества в связи с

изменением общественного устройства и его демократическим реформированием на

пути к рыночной экономике.

Приведенные пояснения по неудовлетворительному

состоянию качества продукции целиком относятся к развитию и использованию

методов повышения износостойкости машин и механизмов, новых более эффективных

технологических процессов обработки трущихся деталей, к разработке и применению

методов безразборного восстановления узлов трения и машин в целом.

В связи с этим следует продолжить начатый

анализ, выполненный, В. А. Боковым о кризисе методов обеспечения качества

продукции. Он пишет: “ Математический аппарат, предлагаемый для оценки качества

и надежности, доступен из-за своей сложности только узкому кругу теоретиков и

его можно отнести, по справедливому определению академика Л. Понтрягина, к

“математической мистификации”. Этот аппарат создает завесу математической

абстракции и является бутафорией, прикрывающей практическую неэффективность

трудов, посвященных надежности и управлению качеством.

Исходные статистические данные, используемые в

расчетах при оценке или управлении качеством, утеряли первоначальный физический

смысл и связи с законами природы и производства. Это, например, прямо следует

из утверждения, что “предметом математической статистики является формальная

математическая сторона статистических методов исследования, безразличная к

специфической природе изучаемых объектов” (МСЭ т. 5)”.

Наличие кризиса и его углубление, вызванное

принципиальными расхождениями между теоретической и практической сторонами

проблемы качества В.А. Боков объясняет следующими причинами:

- развитие теоретических основ качества и

надежности происходило на волне общей тенденции возрастания роли научных

исследований, в частности математических методов в технике;

-математизация методов обеспечения качества и

надежности облегчала и ускоряла нахождение требуемых зависимостей, освобождая

от затрат усилий и средств на отыскание и исследование истинных

закономерностей, связанных с физической сущностью объектов;

наукообразие основ управления качеством и

надежностью не позволяло сомневаться в их истинности без риска быть обвиненным

в посягательстве на науку либо просто в безграмотности;

возможность опоры на “высокую науку”, хотя и

уводившую в дебри математической абстракции, формализма и схоластики,

устраивала не только разработчиков теоретических основ, но и изготовителей

продукции, фактически освобождая их от ответственности за конечные результаты.

Кризис поразил, хотя и в меньшей степени, развитые промышленные страны, за

исключением Японии. Годами упорного труда японские специалисты выбирали из

мирового опыта такие приемы и подходы, которые можно легко применить без

специальной математической подготовки. Это позволило создать и широко

использовать систему, решающую основные проблемы управления качеством[1].

Несомненно, сказанное относится к развитию и

использованию триботехнических методов повышения качества машиностроительной

продукции. Приведем лишь несколько примеров, подтверждающих такое мнение. Так,

например, в некоторой технической литературе, изданной за три последние

десятилетия, включая учебники и учебные пособия по трибологии, отсутствуют

данные по физике отказов узлов трения машин, доказательства механизмов

отдельных видов изнашивания и повреждений поверхностей трения методами

электоронной микроскопии, спектроскопии, меченых атомов, металлографических

исследований, рентгеноскопии, использования фото как объективных документов и

т.п. Кандидатские и докторские работы в некоторых случаях заканчиваются

разработкой математических моделей, из которых не вытекает конкретных,

проверенных на практике, рекомендаций по повышению надежности трущихся деталей

и узлов машин и механизмов. В ряде изданий по триботехнике, рекомендованных как

учебники или учебные пособия, без особого физического анализа излагаются

математические выкладки по отдельным процессам, разобраться в которых не только

студенту, но и преподавателю затруднительно.

Можно полагать, что с подъемом промышленности и

развитием конкуренции в решении задач по повышению качества машиностроительной

продукции будет востребован прежний арсенал тонких физико-химических методов

исследования поверхностных слоев трущихся деталей, вновь разовьются

лабораторные и стендовые испытания образцов, деталей и узлов машин.

В будущем при эксплуатации машин найдут более

широкое применение методы повышения износостойкости узлов трения, основанные на

эффекте безызносности. Однако использование таких методов требует специальной

подготовки обслуживающего персонала, как в части теоретических знаний, так и

практических навыков.

Необходимо обратить внимание на то, что в

последние годы в популярной технической литературе появилось много рекламных

материалов о новых препаратах российского и зарубежного производства,

применение которых в эксплуатации даст потрясающие результаты по экономии

топлива, повышению ресурса и других эксплуатационных характеристик машин.

Некоторые из них не обоснованы с научной точки зрения, не исследованы и не дают

ожидаемых результатов. Иногда авторы, без проведения необходимых исследований,

ссылаются на эффект безызносности, который якобы проявляется при применении

разработанных препаратов, но на других принципах, отличных от избирательного

переноса (эффекта безызносности). Поясним это.

Эффект безызносности, как явление природы, может

быть только один так же как нет нескольких эффектов Ребиндера, явлений

сверхпроводимости или сверхпластичности и др. При работе узлов трения детали

могут не соприкасаться между собой (например при газовой или гидродинамической

смазке). В этом случае износ деталей может быть равен нулю, однако это в

научном плане не является эффектом безызносности. Иногда авторы при

экспериментах вследствие малой чувствительности метода измерения износа его не

улавливают и выдают это как безызносность, не анализируя физических причин

“безызносности”.

В связи с изложенным ниже будут даны лишь

некоторые основные аспекты в области проявления эффекта безызносности и его

механизма.

Эффект безызносности. Напомним, что на основе

эффекта безызносности разработаны новые износостойкие материалы, конструкции

узлов трения и смазки, которые позволяют:

повысить ресурс машин и механизмов;

снизить расход топлива и смазочных материалов;

сократить потребление запасных частей, время

регламентных работ;

в некоторых случаях заменить смазку маслом на

смазку водой;

-улучшить эксплуатационные характеристики машины

(улучшить запуск двигателя внутреннего сгорания, снизить трение в соединениях

машины);

-улучшить экологическую обстановку при работе

двигателей внутреннего сгорания;

-без разборки двигателя поднять его

эксплуатационные характеристики и др.

Все это проверено на практике и описано в

учебнике [3], а также в журнальных статьях, сборниках и трудах конференций.

Применение эффекта безызносности в промышленности не требует больших капитальных

затрат и может быть реализовано на любом транспортном и промышленном

предприятии.

Избирательный перенос апробирован и применяется

в ряде отраслей промышленности: авиационная техника, морской флот, тяжелое

машиностроение, легкая промышленность, железнодорожный транспорт,

станкостроение, машины горнорудной промышленности и др. Однако не стоит

упрощать механизм эффекта безызнос- ности.

К механизму реализации эффекта безызносности при

трении в паре сталь -медный сплав.Рассмотрим реализацию эффекта безызносности

пары сталь - бронза при смазывании ее глицерином.

1. При трении глицерин восстанавливает

оксидные пленки на поверхностях трения медного сплава и стали.

2. Далее глицерин начинает растворять

поверхность трения медного сплава, удаляя с поверхности легирующие элементы:

алюминий, олово, цинк, железо и др.

3. Легирующие элементы медного сплава

уходят в смазочный материал и с лигандами смазочного материала образуют

координационные (комплексные) соединения.

4. Поверхность медного сплава постепенно

обогащается атомами меди. Диффузия легирующих элементов из медного сплава к по

поверхности и переход их в смазку происходит до тех пор, пока на поверхности

медного сплава образуется слой медной пленки толщиной 1,5-2 мкм.

5. Медная пленка на поверхности медного

сплава переносится на стальную поверхность и постепенно полностью ее покрывает.

Ее толщина - 1,5-2 мкм.

6. С этого момента растворение медного

сплава прекращается - происходит пассивация поверхности как стали, так и

медного сплава. Начинает работать сервовитная пленка по сервовитной пленке с

малым коэффициентом трения и почти без износа.

Процессы в сервовитной пленке, обеспечивающие ее

деформацию при трении без разрушения.

1. Ушедшие в смазочный материал атомы

легирующих элементов создают в медном сплаве большое количество вакансий,

которые, объединяясь, образуют поры. Поры заполняются смазочным материалом.

2. Образующиеся при трении в сервовитной

пленке дислокации разряжаются в поры или выходят на поверхность трения. При их

разряжении на поверхности образуется ативный центр с большим количеством

энергии, которая расходуется при подходе молекулы смазки на ее разложение и

образование координационного соединения.

3. В результате большого числа вакансий и

малого количества дислокаций, которые, образуясь в процессе трения,

разряжаются, параметр решетки меди (сервовитной пленки) намного меньше по

сравнению с чистой медью. Сервовитная пленка представляет собой полужидкое

тело, потому она не наклепывается и не разрушается.

4. При определенной насыщенности

сервовитной пленки дислокациями происходит кинетический переход от

консервативного движения дислокаций к переползанию к поверхности, что

обеспечивается наличием большого количества пор, а также вследствие малой

толщины пленки - близостью к поверхности трения и осмотическим давлением [5].

Навстречу движению дислокаций к поверхности в глубь пленки движутся вакансии.

5. В случае разрушения сервовитной пленки и

образования ее частиц последние под действием электрических сил двигаются в

зазор и там схватываются с сервовитной пленкой.

6. Поверхность сервовитной пленки весьма

активна, так как на ней нет оксидных пленок. В результате она покрывается

толстым слоем комплексных соединений, которые предотвращают поверхности от

окисления и проникновения диффузионно-способного водорода. Эту пленку называют

серфинг-пленкой; она является дополнительной защитой поверхностей трения от

изнашивания.

Обмен веществам между сервовитной пленкой и

смазочным материалом.

2. При нормальной работе трущегося

соединения соотношение между образованием координацинных соединений и их

распадом должно быть близко к единице.

3. Имеется возможность заранее вводить в смазочный

материал координационные соединения металлов (меди, олова), что повышает

надежность работы трущегося соединения. На этой основе создаются

металлоплакирующие смазочные материалы, которые реализуют эффект безызносности.

Диссипативные структуры как результат проявления

эффекта безызносности.

1. Износ деталей машин при граничном трении

обусловлен накоплением дислокаций в поверхностном слое контактируемых

поверхностей, образованием трещин, разрушением и уносом частиц в окружающую

среду. Все это подробно описано в работе [8] Е.М. Швецовой и И.В. Крагельским.

Напомним лишь основные этапы износа деталей при трении: взаимодействие

поверхностей, изменения на поверхности, разрушение [8]. Дислокации не могут

выйти на поверхность и разрядиться. Этому мешает окисная пленка, всегда

имеющаяся на поверхности, которая сама разрушается в первую очередь. Энергия

трения тратится на упрочнение материала и его переупрочнение и разрушение, т.е.

на увеличение энтропии системы. Смазочный слой значительно уменьшает износ за счет

снижения молекулярного взаимодействия между трущимися поверхностями, но этот

слой не может исключить пластическую деформацию поверхностного слоя деталей,

здесь не образуются защитные пленки, которые полностью исключили бы

взаимодействие материалов основных деталей.

2. При эффекте безызносности образуются

новые структуры, которые экранируют основные материалы трущихся деталей. Эти

структуры обладают особыми свойствами: они обмениваются с внешней средой

энергией и веществом, деформируясь,не разрушаются, их продукты износа, если

таковые по каким-либо причинам образуются, не уходят в смазочный материал, а

втягиваются в зазор электрическими силами. Благодаря кинетическому переходу

движения дислокаций от консервативного к переползанию, накопления последних не происходит

и трещинообразование в сервовитной пленке отсутствует. Все это свидетельствует

о том, что энергия трения расходуется не на разрушение поверхности, а на

физико-химические процессы, происходящие в тонком слое трущихся деталей и

смазочном слое, без финального состояния.

Простейшая схема безызносности в узлах трения

компрессора домашнего холодильника.

1. В компрессоре домашнего холодильника

трущимися элементами являются: цилиндр и сопрягаемый с ним поршень; коленчатый

вал и подшипники скольжения; шатун и сопрягаемые с ним шейка коленчатого вала и

поршневой палец. Все детали выполнены из стали.

2. Компрессор работает в тяжелых условиях -

постоянные запуски и остановки, что неблагоприятно отражается на смазочном

режиме подвижных деталей. Смазкой служит маслофреоновая смесь (50 % масла и 50

% фреона).

. Компрессоры работают круглые сутки в

течение многих десятков лет без ремонта узлов трения.

4. При длительной работе холодильника в

смазочной композиции накапливается небольшое количество кислот, разъедающих

медные трубки холодильника, по которым движется смесь масла с фреоном.

5. Ионы меди, образовавшиеся в результате

растворения медных трубок в смазке, попадая в зазоры трущихся соединений,

восстанавливаются на стальных поверхностях трения всех деталей и образуют

сервовитную пленку. Она пориста и имеет меньший параметр кристаллической

решетки меди. Толщина пленки 1 - 2 мкм.

6. После того, как поверхности трения

стальных трущихся деталей компрессора покроются медью, трение в соединениях

уменьшается и наступает установившийся режим работы.

7. Образующиеся сервовитная и

серфинг-пленки предохраняют трущиеся детали от износа.

Описанные два примера проявления эффекта

безызносности в паре сталь - медный сплав и в узлах трения компрессора

домашнего холодильника являются достаточными для того, чтобы представить

возможность использования эффекта безызносности в машинах при их эксплуатации.

Здесь имеется в виду использование эффекта безызносности при ускоренной обкатке

двигателей внутреннего сгорания и при восстановлении машин и механизмов без

разборки деталей и узлов.

изменение свойств

смазки и антифрикционных свойств подшипников скольжения в процессе эксплуатации

1. Эксплуатационные свойства смазочных масел

Эксплуатационные свойства смазочных масел

характеризуют поведение масла в условиях службы.

Для улучшения эксплуатационных качеств

минеральных масел применяют специальные добавки к ним, именуемые присадками.

Присадки к маслам должны в них хорошо растворяться, не выпадать в виде осадка,

не задерживаться в фильтрах масляной системы. По целевому назначению присадки

бывают:

1) антифрикционные - для стабилизации

трения или снижения его в условиях граничного трения;

2) противоизносные - для предупреждения

схватывания поверхностей в условиях умеренных нагрузок и температур;

3) противозадирные - для предотвращения и

смягчения процесса заедания поверхностей;

4) вязкостные - для улучшения

вязкостно-температурной характеристики масел;

5) депрессорные - для снижения температуры

застывания масел;

6) противоокислительные (ингибиторы) - для

замедления процесса окисления масла кислородом воздуха; их применение уменьшает

лакообразование и снижает корродирующие свойства масел;

7) антикоррозионные - для уменьшения

коррозионного действия масел на металлы;

8) моющие - для уменьшения углеродистых

отложений на деталях двигателей;

9) противопенные - для предотвращения

вспенивания масел и быстрого разрушения образующейся пены;

10) металлоплакирующие - для создания на

поверхностях трения сервовитной пленки, снижающей трение, износ и предохраняющей

схватывание поверхностей.

Знание эксплуатационных свойств масел позволяет

оценить степень их пригодности для применения в той или иной машине. К этим

свойствам относятся следующие.

. Антифрикционные свойства- способность масел

снижать сопротивление трения в условиях граничной смазки, стабилизировать его,

предупреждая скачки при относительном перемещении.

. Противоизносные свойствахарактеризуют

способность масел снижать износ. Это снижение происходит за счет образования

прочных граничных пленок на поверхностях трения, окисления маслом вновь

обнажающихся поверхностей в результате износа или образования на них легко

срабатываемых химических соединений, пластифицирования поверхностных слоев

металлов. Данные процессы были подробно обсуждены в работе [4].

1. Вязкостные свойства определяют

нагрузочную способность пары при жидкостном и полужидкостном трении. Вязкость

масла является функцией температуры и давления. С возрастанием температуры

вязкость убывает. Наиболее резко вязкость падает в интервале температур до 60 °

С. Снижение вязкости масла при повышении температуры неблагоприятно отражается

на несущей способности масляного клина и ограничивает верхний предел

температурного режима работы многих машин. При температуре выше 100 ° С

различие в вязкости нефтяных масел сглаживается, по вязкости они становятся

ближе друг к другу, хотя авиационные масла и в этих условиях сохраняют

наибольшую вязкость.

При снижении температуры нефтяных масел ниже

нуля их вязкость резко увеличивается. При низких температурах в некоторых

маслах выпадают кристаллы парафина, масло превращается в суспензию, что внешне

выражается в аномалии вязкости, заключающейся в том, что вязкость при данных

температурах становится еще функцией градиента скорости сдвига. В связи с

повышением вязкости при низких температурах ухудшается прокачиваемость масла

через маслопроводы, может стать невозможной смазка зубчатых колес окунанием,

затрудняется слив масла из емкостей, возрастают потери мощности при запуске

машин и увеличивается сопротивление трения в механизмах управления машинами.

Изменение вязкости от температуры особенно

важное для машин, работающих на открытом воздухе, с большими перепадами

температур, когда перед запуском машины температура масла может быть на

несколько десятков градусов ниже нуля, а рабочая температура может доходить до

100 °С и выше.

Лучшими вязкостно-температурными свойствами

обладают масла с меньшей зависимостью от температуры. В этом отношении качество

масел селективной очистки значительно лучше масел серно-кислотной очистки. Такие

синтетические масла, как полиэтиленгликоль и кремнийорганические соединения

(силиконы), обладают очень хорошими вязкостно-температурными свойствами в

широком температурном интервале, имея температуру застывания ниже минус 50 °С.

С повышением давления вязкость возрастает. Более

чуствительны к повышению давления высоковязкие масла. Рост температуры

уменьшает влияние вязкости. При высоких давлениях, порядка 200...300 МПа,

вязкость некоторых нефтяных масел может возрасти в сотни раз по сравнению с

вязкостью при атмосферном давлении. При дальнейшем повышении давления масло

начинает обнаруживать свойства пластичности и переходит в квази-твердое

состояние.

3. Стабильность - это способность масла

сохранять свои физико-химические свойства при хранении и в процессе применения.

Так 32 - 2039 как изменение физико-химических свойств в основном связано с

окислением масла под действием кислорода воздуха, то стабильность представляет

собой способность масла противостоять окислению.

Стабильность смазочного масла в масляной системе

во многом зависит от условий службы (температурного режима, кратности

циркуляции, степени засоряемости механическими частицами, интенсивности

изнашивания деталей и т.д.). Для стабильности масла важное значение имеет

глубина его очистки. Поскольку различные группы углеводородов окисляются

по-разному, то стабильность масел зависит от их состава. Так, парафиновые

углеводороды сравнительно устойчивы при низких температурах и сильно подвержены

окислению при высоких для масла температурах. Нафтеновые масла содержат весьма

устойчивые ароматические углеводороды, которые способны при определенных

концентрациях защищать другие углеводороды, входящие с ними в смесь.

4. Агрессивное действие масел. Масла могут

вызывать коррозию смазываемых металлических поверхностей и стимулировать

старение резиновых и кожаных уплотнений. Коррозия черных металлов и медных

сплавов происходит при наличии в масле воды, кислот и активных присадок,

содержащих серу. Соответствующим подбором рецептур резиновых смесей можно

нейтрализовать агрессивное действие масел. Снижение химической активности масел

способствует и сохранности кожи.

5. Эмульгируемость - способность масел к

образованию стойких водомасляных эмульсий. Эмульсия не является стабильной

системой, однако необходимое время для разделения водной и масляной фаз весьма

различается от секунд до многих лет. Чем сильнее поверхностное натяжение масла

и меньше его вязкость, тем быстрее разделяются фазы, т.е. отстаивается вода.

Полярно-активные вещества адсорбируются как на

воде, так и на масле; они также уменьшают поверхностное натяжение на границе

этих фаз. Поэтому полярно-активные вещества препятствуют слиянию

соприкасающихся капель масла и являются эмульгаторами, т.е. веществами,

повышающими стойкость эмульсии.

Водно-масляная эмульсия по сравнению с маслом

обладает меньшей вязкостью, что ухудшает условия для жидкостного и полу

жидкостного трения; ухудшает смазочные свойства поверхностей при граничном

трении; приобретает больший объем, благодаря чему увеличивается объем масла в

картерах и маслосборниках циркуляционных систем. К тому же вода, выпадающая из

эмульсии, способствует ржавлению деталей из черных металлов, а также вызывает

водородный износ подвижных соединений.

Масла, применяемые в условиях возможного

обводнения, должны обладать слабой эмульгирующей способностью. Этому требованию

должны удовлетворять прежде всего масла для смазки деталей паровых турбин,

прокатных станов и других машин, имеющих подшипники жидкостного трения. Чтобы

не допустить образования эмульсий, применяют специальные присадки -

деэмульгаторы, которые желательны для вышеуказанных масел и ряда других, в том

числе для работающих в качестве гидравлических жидкостей.

В некоторых случаях, помимо приготовления

эмульсий в качестве смазочно-охлаждающей жидкости при резании металлов, эмуль-

гируемость масла желательна. В закрытых дейдвудных трубах морских судов

необлицованные гребные валы вращаются на подшипниках, смазываемых циркулирующим

маслом гравитационной системы^ при подшипниках качения встречается также

струйная смазка; нарушение плотности кормового уплотнения открывает доступ

забортной воде в дейдвудную трубу и создает опасность коррозионного повреждения

гребного вала. Опасность снижается применением судового масла, хорошо

эмульгируемого морской водой. Другим примером могут служить специальные масла

для цилиндров дизелей, работающих на сернистых видах топлива. Для нейтрализации

серной кислоты на стенках цилиндров служит щелочной агент, растворимый в воде,

входящий в эмульсию. Вода эмульсии способствует лучшей очистке стенок цилиндра

и лучшему растеканию смазки.

6. Пенообразование. Пена представляет собой

соединение микроскопических пузырьков газа или пара, отделенных друг от друга

пленкой жидкости толщиной около 10 5 см. Пена образуется при

взбалтывании масла и выделении из него находящихся в растворенном состоянии

воздуха, паров и газов.

Все жидкости способны растворять в себе газы в

количестве, прямо пропорциональном давлению на поверхности контакта и зависящем

от свойств жидкости и газа. Воздух, например, при повышении давления на 1 кГ/см2

растворяется в маслах и смесях минерального происхождения в количестве до 10 %

объема жидкости, азот-до 13 %, углекислый газ - до 85 %. При снижении давления

излишки газа выделяются до наступления равновесия между жидкой и газовой фазами,

причем процесс происходит во много раз интенсивнее растворения.

Пенообразование может произойти при смазке

деталей окунанием и при стоке масла в маслосборники. Другая возможность пено-

образования обусловлена выделением газов и паров из масла.

При взбалтывании масла, при его разбрызгивании и

струйной смазке высокооборотных деталей в масло заносится воздух, а в картеры

двигателей прорываются газы и пары топлива. В некоторых подшипниках в слое

масла, омывающего цапфу, в ненагруженной зоне образуется вакуум, в результате

чего в масло также подсасывается воздух.

Выделение воздуха из масла вследствие снижения

давления может произойти во всасывающей полости насоса и на участках масло

провода, где повышается скорость масла или изменяется направление его движения.

Выделившийся здесь или поступивший вместе с маслом воздух расширяется,

заполняет некоторый объем и в последующем насос сжимает масляно-воздушную

смесь.

С наличием нерастворимого в масле воздуха и с

пенообразованием связаны такие отрицательные явления, как:

1) снижение производительности масляных

насосов;

2) появление пульсации давления в системе,

что исключает возможность подачи масла равномерной струей к смазываемым

поверхностям;

3) ухудшение смазки вследствие разрыва

масляной пленки на смазываемых поверхностях пузырьками воздуха, что может

привести к опасному местному перегреву;

4) перенос масла пузырьками воздуха через

зазоры, сапуны картеров или маслобаков, что приводит к потере масла;

5) искажение показаний уровня масла в

картере, что может вызвать эксплуатацию машины или механизма при недостаточной

смазке;

6) ускорение окисления масла.

Если исключить такие обстоятельства, как

расположение масляного насоса, конструкция маслозаборника и маслопровода, то

пенообразование зависит от качества масла. Моющие присадки в маслах, обводнение

и окисление масла способствуют пенообразованию. Достаточно наличие ничтожного

количества воды в масле - менее 0,1 % по весу,- чтобы проявилась тенденция к

пенообразованию. В коробках скоростей при определенной окружной скорости

независимо от сорта и номинальной вязкости смазки существует область

температур, а следовательно, и рабочих вязкостей, при которых пенообразование

наиболее интенсивно. Это связано с противоположным влиянием температуры на

образование и стойкость пены. Стойкость пены уменьшается с повышением

температуры; по имеющимся данным, температура свыше 70 °С вызывает быстрый

распад пены. Вышеизложенное позволяет объяснить причину, по которой вспенивание

масла при картерной смазке происходит не сразу после пуска машины, а спустя

некоторое время, и прекращение пенообразования происходит после того, как

пройдет некоторый температурный интервал. Для уменьшения пенообразования

применяют противопенные присадки к маслу.

1.

2. Физико-химические

изменения

Смазка в работе стареет, т.е. ее первоначальные

свойства изменяются в результате физических и химических процессов, которым она

подвергается. В процессе эксплуатации происходит испарение преимущественно

легких фракций масла; оно засоряется продуктами окисления, полимеризации,

конденсации и распада самого масла, загрязняется продуктами износа смазываемых

поверхностей и пылью (минеральной, металлической или органической); в

двигателях внутреннего сгорания масло, кроме того, загрязняется продуктами

неполного сгорания топлива и топливом. В насосах и других машинах не

исключается некоторое загрязнение масла иными жидкостями.

В масло попадают продукты разрушения

разнообразных металлических и неметаллических поверхностей деталей, включающие

частицы уплотнений. Что касается пыли в масле, то природа ее зависит от типа

машины и условий эксплуатации - это может быть пыль дорожная, угольная,

металлическая, от абразивного инструмента, от добываемых и перерабатываемых

строительных материалов, от сельскохозяйственных культур в процессе уборки, от

их обработки и переработки и т.п.

Как как физико-химические изменения масел

связаны прежде всего с окислением их кислородом воздуха, то под окислением

масла понимают совокупность химических превращений в смазочном масле в

присутствии кислорода. Окисление масла происходит в толстом слое (в масляных

цистернах, баках, маслопроводах, картерах), в тонком слое (на смазываемых

поверхностях) и в туманоподобном виде.

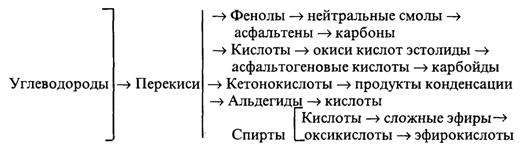

Н.И. Черножуков и С.З. Крейн [6] установили, что

окисление углеводородов нефти и нефтепродуктов в объеме может происходить по

такой схеме:

Смолистые вещества в нефти и нефтепродуктах

подразделяются на следующие.

1. Нейтральные нефтяные смолы - полужидкие,

иногда тягучие, темно-желтые или коричневого цвета вещества, вполне растворимые

во всех нефтяных фракциях.

2. Кислые смолы (асфальтогеновые кислоты и

их ангидриды) - полутвердые или твердые смолистые вещества того же цвета,

нерастворимые в нефтепродуктах, даже в петролейном эфире.

3. Асфальтены - темно-бурые или черные

аморфные порошки, неплавящиеся при нагреве, разлагающиеся при температурах

свыше 300 °С на газы и кокс; кроме углерода и водорода содержат до 8 %

кислорода и некоторое количество азота и серы; представляют продукты уплотнения

нейтральных смол; не дают истинных растворов с нефтепродуктами.

3. Карбены и карбойды - черного цвета

вещества, из которых первые представляют продукты уплотнения асфальтенов, а

карбоиды - комплекс высокомолекулярных соединений, состоящих в основном из

углерода и содержащих в небольшом количестве водород и другие элементы.

Карбойды не растворимы ни в каких растворителях. Карбоиды и карбены не

встречаются в сырой нефти.

Все эти вещества имеют удельный вес выше

единицы; у асфальтенов, к примеру, он равен 1,08, у карбенов - 1,28.

При определенных условиях соединения меди (в

случае использования их в металлоплакирующих смазочных материалах) могут

тормозить окисление масла [2].

Окисление масла кислородом воздуха в толстом

слое не составляет главной доли. Однако процесс в объеме наиболее изучен и дает

представление о протекании его в других случаях.

Основное окисление масла происходит в тонком

смазочном слое, где масло подвергается высокому давлению и наибольшему нагреву

и где сильнее сказывается каталитическое воздействие металлов, а также в

контакте со стенками маслопроводов. Интенсивное окисление происходит при

большой поверхности соприкосновения масла с воздухом, при струйной смазке или

при смазке окунанием. Вспенивание способствует окислению. Насыщение масла

воздухом, повышение температуры масла, обводнение в присутствии стали, бронзы,

латуни, баббитов и их продуктов износа стимулируют окисление масла и в объеме

(в толстом слое).

В общей сложности, продуктами окисления масел

являются спирты, альдегиды, кетоны, кислоты, сложные эфиры, смолы, асфальтены,

карбены и карбоиды. Образование тех или иных продуктов окисления и

количественное соотношение между ними зависит от химического состава масла, от

строения его углеводородных групп, продолжительности окисления, кратности

циркуляции масла в системе, режима трения, материалов трущихся поверхностей,

обводнения масла, взаимодействия с горячими газами и некоторых других факторов.

В результате окисления масло претерпевает

следующие изменения:

1. Изменяется его химический состав;

2. Увеличивается содержание исходных

смолистых веществ, заново образуются другие;

3. Повышается плотность и температура

вспышки, масло приобретает более темный цвет;

4. Увеличивается вязкость, которая может

намного превысить исходную в связи с образованием или увеличением содержания

асфальто-смолистых веществ в масле.

Повышение вязкости является фактором,

благоприятным для усиления гидродинамического действия масла и повышения

нагрузочной способности смазочного слоя. Вместе с тем возрастают потери на

перемещение по маслопроводам, а при смазке окунанием - на размешивание. Из-за

увеличения внутреннего трения масла может повыситься его средняя температура,

что усилит окисление. В быстроходных машинах, где повышение вязкости масла

связано с возможным сильным перегревом поверхностей трения, ограничивают рост

вязкости. Так, в паровых турбинах допускается вязкость отработавшего масла не

более 25 % сверх нормы для свежего.

В двигателях внутреннего сгорания старение масла

происходит более интенсивно, чем в других машинах. Масло не только окисляется и

обводняется, но и загрязняется топливом и продуктами его окисления и распада.

Поэтому плотность и вязкость масла в системе могут увеличиваться, уменьшаться

или оставаться без изменения в зависимости от степени окисления масла и степени

разжижения масла фракциями топлива;

5. Образуются нафтеновые кислоты,

химический состав которых может быть весьма различным. Их образование

отмечается увеличением кислотного числа, так как продукты окисления сами по

себе оказывают каталитическое действие. Сезонные изменения температуры могут

заметно влиять на интенсивность окисления масел в масляных системах машин

высокой теплонапряженности. К концу летнего периода кислотное число в таких

случаях оказывается выше, чем к концу зимнего периода, при прочих равных

условиях.

Несмотря на слабо выраженные кислотные свойства,

нафтеновые кислоты оказывают корродирующее действие на свинец, цинк, кадмий,

образуя металлические мыла, которые могут выпадать в виде осадка. На черные

металлы эти кислоты практически не действуют, алюминий на них практически не

реагирует-

6. Образующиеся кислоты и смолы, являясь

полярными соединениями, улучшают смазочную способность масел в области

граничного трения;

7. Смолистые и углистые вещества, как

продукты полимеризации масел при их окислении, выделяются в раздробленном

дисперсном состоянии. В таком же состоянии выпадают в масло и продукты износа,

а также посторонние механические частицы. Во взвешанном состоянии находится и

вода в масле. Поэтому работавшее масло представляет собой ряд дисперсных систем

с различной степенью дисперсности. Смолы диспергируются до молекул, углистые

частицы дают более грубые дисперсные системы.

Часть смолистых веществ растворяется в масле,

образуя истинные растворы; остальная часть и углистые вещества входят в

коллоидный раствор или образуют суспензию (взвесь). Не растворяющиеся в маслах

смолы, асфальтены, карбены и карбоиды, к которым присоединяются оксикислоты,

могут выпадать из масла в виде осадка; для этого требуется некоторая

концентрация этих веществ. Смолистые вещества могут откладываться и на

поверхностях трения.

Причины обводнения масла в смазочных системах

следующие:

1. Выделение воды в результате разложения

углеводородов масла в процессе старения;

2. Прорывание пара через уплотнения. В

паровых турбинах пар проникает через лабиринтные уплотнения - при отсутствии

или неудачно поставленных отбойных щитках - в стулья подшипников, где конденсат

смешивается со смазочным маслом. Аналогичное происходит и в турбонасосах. В

подшипники может попасть также пар на стоянке машины через неплотности

пускового вентиля;

3. Попадание воды через уплотнения. В систему

смазки машины вода может попасть там, где она применяется по ходу

технологического процесса, как, например, в прокатных станах, где водой сбивают

окалину с прокатываемого металла; в металлорежущих станках, где водные растворы

и эмульсии служат для охлаждения инструмента, в бумагоделательных машинах, с

сеточной части которых удаляется вода, находившаяся первоначально в волокнистой

суспензии. Вода в масло может попасть изнутри самой машины или аппарата, как,

например, к подшипникам через сальниковые уплотнения водяных насосов или через

прокладки головок цилиндров.

В судовых силовых установках обводнение масла

иногда происходит в маслосборной цистерне, расположенной во втором дне, через

неплотности системы охлаждения или циркуляционной системы и неплотности настила

машинного отделения;

4. Конденсация попавшей из атмосферы влаги

в условиях высокой влажности в картерах, корпусах редукторов и т.п. при стоянке

машины, в баках и цистернах (“отпотевание” стенок);

5. Частичная конденсация водяного пара,

входящего в состав продуктов сгорания и прорывающегося вместе с ними в картеры

двигателя внутреннего сгорания.

В результате сгорания 1 кГ бензина или

дизельного топлива образуется приблизительно 1,3 кГ водяного пара. При хорошем

уплотнении рабочего пространства лишь небольшая часть пара прорывается в

картер. С изнашиванием поршневых колец и стенок цилиндров проникновение

отработавших газов в картер увеличивается. В недостаточно прогретом двигателе

пар конденсируется на холодных стенках цилиндра, и вода, смешиваясь с маслом,

также в небольшом количестве попадает в картер.

По данным Л.И. Парадашвили, относящимся к

автомобильным двигателям, содержание конденсата водяных паров в работавшем

масле составляет после 100 ч работы двигателя при средней температуре стенок

цилиндров 40 °С на богатой смеси при коэффициенте избытка воздухаа = 0,95-24,4

%, на нормальной смеси при а = 0,95- 12,0 % и на бедной смеси а = 1,15 - всего

0,8 %. Напомним, что карбюраторные двигатели развивают наибольшую мощность при

недостатке воздуха в рабочей смеси,когдаа = 0,8...0,9, в связи с большой

скоростью сгорания, наибольшая же экономичность достигается на бедной смеси при

а = 1,05... 1,15. В дизелях а =1,2... 1,5, поэтому обводнение масла меньше.

Здесь не рассматривались случаи обводнения масла из-за образования трещин в

головках или блоках цилиндров двигателей внутреннего сгорания и трубах

маслоохладителей и т.п.

Вода в масле ухудшает его смазочные свойства,

усиливает в присутствии металлов-катализаторов окисление масла и создает

опасность корродирования поверхностей деталей. Рабочие поверхности некоторых

деталей, например шеек валов, при наличии в масле пресной воды темнеют, при

наличии соленой воды заметно корродируют. Предупреждение коррозии производится

не только для повышения износостойкости пар трения. Корродирование, например,

бойка предельного регулятора турбины может повлиять на безотказность его

работы, и в связи с этим скорость ротора может превысить предельно допустимую

[5].

Вода в масле или топливе - одна из основных

причин водородного изнашивания деталей.

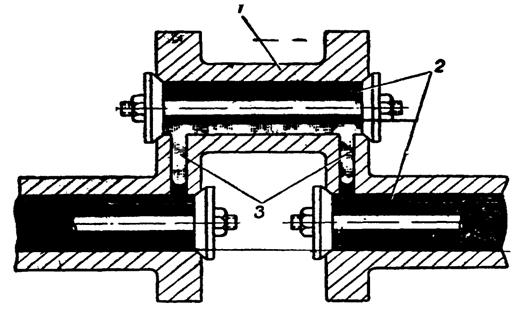

Рис. 1.1. Образование ледяных пробок в

сверлениях шатунной шейки:1-шатунная шейка 2-масло 3-ледяная пробка

Вода в масле циркуляционной системы транспортных

двигателей может стать причиной серьезных неисправностей в зимнее время.

Масляные фильтры могут оказаться закупоренными льдом, а масляный насос может

прекратить подачу масла вследствие обмерзания сетчатых фильтров. Это относится

в первую очередь к автомобильным двигателям, где находящееся в нижнем картере

масло подвергается интенсивному охлаждению при движении автомобиля. Этим

объясняются нередко наблюдаемые случаи выплавления в холодную погоду

подшипников коленчатых валов этих двигателей. В двигателях с внутренними

полостями в коленчатых валах вода, попадая вместе с циркулирующим маслом во

внутренние полости шатунных шеек и имея большую плотность, чем масло,

сепарируется и накапливается здесь во время работы двигателя. Если после

остановки двигателя шатунная шейка, в которой накопилась вода, займет положение

выше коренных шеек, то вода, отстоявшись во внутренней полости шейки (рис.

1.1), заполнит соединительные каналы в щеках, где при охлаждении двигателя

образуются ледяные пробки [1].

В этом случае при пуске двигателя, если не будут

приняты пред- варительнве меры для оттаивания пробок, часть коленчатого вала

окажется отключенной от системы смазки [1].

3. Отложения

на деталях и в системе смазки

Отложения на деталях и в системе смазки

образуются в результате старения масла, а в двигателях внутреннего сгорания,

кроме того, в результате наличия продуктов разложения и неполного окисления

топлива. Хотя эти отложения не являются полностью углеродистыми, но они

получили такое наименование.

Углеродистые отложения в двигателях разделяются

на три вида: нагар, лак и осадки (шлам). Для нагара характерен черный цвет, но

он может быть белого, оранжевого, коричневого и других цветов, имея различную

структуру, - плотную, рыхлую или пластинчатую. Нагарообразование, кроме

двигателей, возможно и в других машинах.

Лак представляет собой тонкий слой твердого или

клейкого углеродистого вещества от коричневого до черного цвета. Лаковые

отложения в двигателях на боковой и внутренней поверхностях поршня, на шатуне и

поршневых пальцах объясняются тем, что масло в тончайшем слое при повышенной температуре

на металлической поверхности в присутствии кислорода подвергается полимеризации

и уплотнению. Такова же природа процесса лакообразования на штоках клапанов,

пальцах прицепных шатунов, коренных и шатунных подшипниках авиационных

поршневых двигателей, а также подшипниках качения турбореактивных двигателей.

Этот процесс протекает, хотя и с меньшей интенсивностью, в подшипниках и на

шейках валов менее теплонапряженных автотракторных, тепловозных и судовых

двигателей, а также на деталях других машин с невысокой объемной температурой,

как, например, на бронзовых подшипниках шпинделей металлорежущих станков. При

неудовлетворительной работе системы охлаждения компрессоров образуются лаковые

отложения на клапанах, поршневых кольцах цилиндров и пластинах ротационных

компрессоров. В опытах С.В. Венцеля [3] над возвратно-поступательной парой из

цилиндра и кольца наблюдалось образование отложений при средней объемной

температуре металла до 70 °С и масла до 50 °С.

Если лаковые отложения на поршне могут привести

к его перегреву вследствие ухудшения условий теплоотвода и к заклиниванию

поршневых колец в канавках поршня, то отложения на рабочей поверхности

подшипников можно рассматривать как положительный фактор уменьшения износа и

повышения противозадирной стойкости сопряженной пары. Некоторые исследователи

утверждают, что всякий хорошо приработавшийся подшипник обычно покрыт

полимерными образованиями.

В картерах двигателей, шестеренных и клапанных

коробок, в корпусах редукторов, на коленчатых валах, в баках, маслосборниках и

во всей масляной системе обнаруживаются при работе машин липкие осадки или так

называемый шлам. Шлам - это тестообразное или полутвердое вещество от

светло-коричневого до черного цвета, состоящее из жидкости и нерастворимых в

ней веществ, загущающих ее в эмульсию или суспензию. В масляной системе шлам

состоит из масла, нерастворимых в нем смолистых веществ и других продуктов

окисления масла, воды и твердых частиц в масле. Соответственно условиям

образования шлам может содержать большое количество смол и быть почти свободным

от воды и углистых частиц, и наоборот, он может содержать много воды,

образующей эмульсию в масле, и твердых частиц, в том числе кокса, при

незначительном количестве смолы. Разумеется, возможны и другие соотношения.

Таблица 1.1

Состав осадка в системах смазки паровых турбин

|

Мощность турбины, кВт

|

Время работы, ч

|

Содержание, %

|

|

|

Карбоны, асфальтены и пр.

|

Смазочные масла

|

вода

|

кремний

|

Окислы железа

|

Окислы меди

|

Окислы кальция

|

Окислы цинка

|

сульфаты

|

хлориды

|

|

10000

|

54

|

35,92

|

35,70

|

21,70

|

0,36

|

1,92

|

0,69

|

следы

|

2,21

|

-

|

-

|

|

20000

|

56

|

7,3

|

80,07

|

8,55

|

0,37

|

1,56

|

-

|

0,44

|

0,10

|

-

|

|

74

|

9,3

|

51,9

|

24,37

|

1,4

|

11,1

|

1,2

|

-

|

0,3

|

0,4

|

0,1

|

подшипник скольжение смазочный

антифрикционный

Шлам в картерах автомобильных двигателей состоит

на 50 - 70 % из масла, на 5 -15 % из воды, а в остальном из горючего, продуктов

окисления масла и твердых частиц. В состав осадка систем смазки паровых турбин

входят масло, нерастворимые продукты окисления, вода, кремний, окислы железа,

меди, цинка, сульфаты и хлориды. Количественное содержание осадка в системе

смазки паровых турбин по данным Олд и Николсона представлено в табл. 1.1.

Шлам может встречаться в виде отдельных

сгустков, плавающих в масле или, в исключительных случаях, в виде больших

комьев.

Шламообразование, связанное с интенсивным

старением масла, существенно зависит от температуры последнего. Обводнение

смазки, засорение ее механическими частицами, в особенности мельчайшими,

являющимися эмульгаторами, частичное или полное засорение сапуна в двигателях

внутреннего сгорания способствуют образованию шлама. Накопившийся шлам забивает

фильтры, маслоохладители и полости центрифуг, уменьшает пропускную способность

масляных каналов. Забивка шламом приемника масляных насосов может полностью

нарушить работу масляной смстемы. При центробежной очистке масла в полостях

шатунных шеек коленчатых валов отделившийся шлам освобождается от жидкой фазы и

спрессовывается. Эти отложения могут ограничивать ресурс двигателя.

Отложения смолистых веществ из рабочей жидкости

гидравлических систем на детялях прецизионных золотниковых пар могут привести к

временному зависанию золотниковых пар или к полному заклиниванию пары.

4. Изменение

антифрикционных свойств подшипников скольжения при эксплуатации

При эксплуатации двигателей внутреннего сгорания

происходит неизбежное попадание на рабочие поверхности подшипников твердых

частиц в виде песка или пыли, продуктов износа (металлических частиц),

продуктов коксования масла (твердых углистых частиц) и др. Попадание твердых

частиц на мягкую заливку подшипника существенно влияет на его работу не только

в начальный период, но и в течение всей эксплуатации двигателя. Причиной

большего износа шеек коленчатых валов автомобильных двигателей по сравнению с

износом их подшипников, являются именно эти мелкие твердые частицы,

содержащиеся в автомобильном картерном масле. Эти частицы во время работы

попадают в подшипник скольжения и некоторое количество их остается на его

поверхности. Способность подшипникового материала работать со смазкой,

содержащей абразивные частицы, является важной его эксплуатационной

характеристикой, имеющей большое практическое значение. Это значение возрастает

при уменьшении толщины заливки подшипника и при повышении твердости

подшипникового материала. Исследования американских ученых по оценке

работоспособности подшипниковых материалов при смазке, содержащей абразивные

частицы, свидетельствуют, что при попадании абразивных частиц в подшипник

происходит резкое повышение его температуры. Степень повышения температуры

находится в линейной зависимости от концентрации абразива в смазке. При этом

для каждого подшипникового материала имеется критическая величина концентрации

абразива, при которой подшипник немедленно выходит из строя. Величина износа

цапфы также находится в линейной зависимости от концентрации абразива. Для

абразивных частиц большего размера, чем номинальная толщина масляного слоя,

повышение температурного режима подшипника пропорционально номинальному размеру

частиц. При увеличении толщины заливки подшипника степень подъема температуры

подшипника при попадании в него абразива резко снижается и при дальнейшем

увеличении асимптотически приближается к прямой линии, имеющей малый угол

наклона к оси абсцисс. В том случае, когда толщина заливки существенно меньше,

чем номинальный размер абразивных частиц, основной материал подшипника

существенно влияет на работоспособность подшипника. Так, например, при основном

металле - меди, происходит большее повышение температуры, чем при основном

металле - алюминии.

В некоторых случаях для улучшения работы твердых

подшипниковых материалов, когда при эксплуатации неизбежно попадание в смазку

абразивных частиц, прибегают к изготовлению “сетчатых” подшипников с

заполнением углублений “сетки”, образованной из твердого материала, мягким

антифрикционным металлом, например баббитом. Такая конструкция облегчает работу

подшипника при попадании абразивных частиц. Испытания показали, что если чистая

медь при попадании абразива дает увеличение температуры подшипника на 1800 °С в

минуту (получено путем интерполяции), то “сетчатый” подшипник с углублениями,

заполненными баббитом при тех же условиях испытаний, дал увеличение температуры

всего на 36 °С в минуту. Различные подшипниковые материалы обладают разной

работоспособностью при смазке, содержащей абразив. Наиболее чувствительными

являются медь и свинцовистая бронза. Мягкие покрытия на твердых подшипниковых

материалах увеличивают работоспособность подшипника при смазке, содержащей

абразив.

Как уже упоминалось, при эксплуатации двигателей

в верхний слой материала подшипника впрессовываются твердые частицы,

оказывающие влияние на его работоспособность на протяжении всего ресурса. В

практике ремонта мощных тяжелонагруженных авиационных поршневых двигателей с

бронзовыми подшипниками естественно возникает вопрос о том, насколько снижаются

антифрикционные свойства подшипников за период их эксплуатации и не может ли

вследствие снижения антифрикционных свойств произойти заедание или выход их из

строя при повторном использовании. В связи с этим были проведены испытания

образцов из вкладышей подшипников, залитых свинцовистой бронзой, бывших в

эксплуатации (проработавших более 300 ч),и новых вкладышей. Исследованию

подвергались образцы вкладышей со свинцовым покрытием и без него в условиях

граничной смазки (фитильная подача смазки). Поверхности трения образцов,

вырезанных из вкладышей, бывших в эксплуатации, не повреждалась. Поверхности

стальных образцов, вырезанных из материала коленчатого вала, зачищались

наждачной шкуркой № 400 и промывались бензином. Один и тот же режим зачистки

сохранял постоянную величину шероховатости рабочей поверхности стального

контртела.

Химический анализ поверхностей трения вкладышей

из свинцовистой бронзы, проработавших длительное время на двигателе, проводили

послойно. С рабочей поверхности двенадцати вкладышей острым шабером снимали

тонкий слой, который подвергали химическому анализу на содержание железа и

алюминия. Затем снимали второй слой и также определяли содержание железа и

алюминия.

Проведенные исследования позволили сделать

следующие выводы.

1. Коэффициенты трения образцов из

вкладышей (свинцовистая бронза), выработавших ресурс, при трении по стали выше

(на 25- 30 %) по сравнению с образцами из новых вкладышей как освинцованных,

так и не освинцованных.

2. Период приработки образцов из вкладышей,

выработавших ресурс, больше (на 25-30 %) по сравнению с образцами из новых

освинцованных и не освинцованных вкладышей.

3. При резком увеличении нагрузки (в период

приработки) заедание образцов из вкладышей, выработавших ресурс, происходит при

более низкой нагрузке, чем образцов из новых освинцованных и не освинцованных

вкладышей.

. Химический состав верхнего слоя

свинцовистой бронзы вкладышей, выработавших ресурс, отличается от химического

состава новых вкладышей; в нем содержится до 2,37 % железа и до 2,5 % алюминия.

По техническим условиям допускается в новых вкладышах железа не более 0,3 % и

алюминия 0,02 %.

Выполненные исследования позволили

скорректировать режимы приработки двигателей, прошедших капитальный ремонт, с

вкладышами коленчатого вала, установленными повторно.