Подъемно-транспортные машины

Министерство образования Российской

Федерации

Государственное образовательное

учреждение

Высшего профессионального образования

«Хабаровский государственный

технический университет»

Кафедра

транспортно-технологических систем в строительстве и горном деле

<#"897469.files/image001.gif">

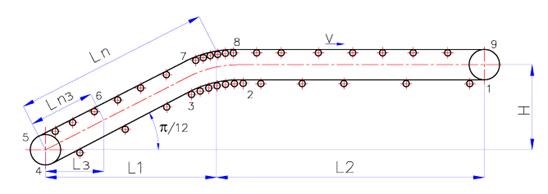

Рисунок 1 трасса конвейера

Определим ширину ленты B, мм.

B=1,1´(ÖQ/(v´r´k´kb)+0,05) ,

где

Производительность конвейера Q=300 т/час.

Скорость ленты v=2,4 м/с

Насыпная плотность материала r=1,4 т/м3 (песок сухой)

Коэффициент, зависящий от угла естественного откоса груза k=470

Коэффициент, зависящий от угла наклона конвейера при b=15 o тогда kb= 0,93

Получим

B=1,1´(Ö300/(2,4´1,4´470´0,93)+0,05)= 0,552 м

примем В=650 мм

Тип тягового органа - текстильная прорезиненная лента шириной В=500 мм, с

тремя тяговыми прокладками прочностью 100 Н/мм из ткани БКНЛ-100, допускающими

рабочую нагрузку kp=12 Н/мм, с толщиной резиновой обкладки класса прочности Б

рабочей поверхности dр=4,5 мм, нерабочей поверхности dн=2мм.

Обозначение ленты Лента 2-650 -3-БКНЛ-100-4,5-2-Б ГОСТ 20-85.

Допускаемая минимальная ширина ленты

bmin=2´a'+200<B

2³a'>0,5 мм размер типичного куска

перемещаемого груза, (груз рядовой так как не указаны предельные размеры куска

транспортируемого материала).

Примем a'=2 мм

Получаем bmin=0,2´100+200=220 мм.

2. Предварительный

расчет и выбор поддерживающих и направляющих элементов конвейера

Выбор

роликоопор для рабочей и холостой ветвей, расчет барабанов, назначение типа

загрузочного и разгрузочного устройства

Определим погоную массу ленты:

qл=r´B´d ,

где В=0,65 м - ширина ленты

r=1100 кг/м3- плотность ленты

=z´dп.т+dл.з+dр+dн

гдеz=3- количество тяговых

тканевых прокладокп.т=1,3- толщина тяговой тканевой прокладкил.з=0 -толщина

защитной тканевой прокладкил.з=0 мм -толщина защитной тканевой прокладкин=2 мм

- толщина резиновой обкладки нерабочей поверхности лентыр=4,5 мм - толщина

резиновой обкладки рабочей поверхности ленты.

получим d=3´1,3+2+4,5=10,4 мм.

тогда qл=1100´0,65´0,0104=7,44 кг/м.

Определение погонных

нагрузок:

от веса груза

qгр=А´r

где r=1,4 т/м3 насыпная плотность материала.

А- площадь поперечного

сечения потока груза на желобчатой опоре с углом наклона боковых роликов 20o

А=0,11´B2

получаем А=0,11´0,652=0,0465 м2 тогда qгр=1,4´0,0465=0,0651 т/м=65,1 кг/м

Примем диаметр роликов роликоопор при ширине ленты B=0,65 мм и скорости

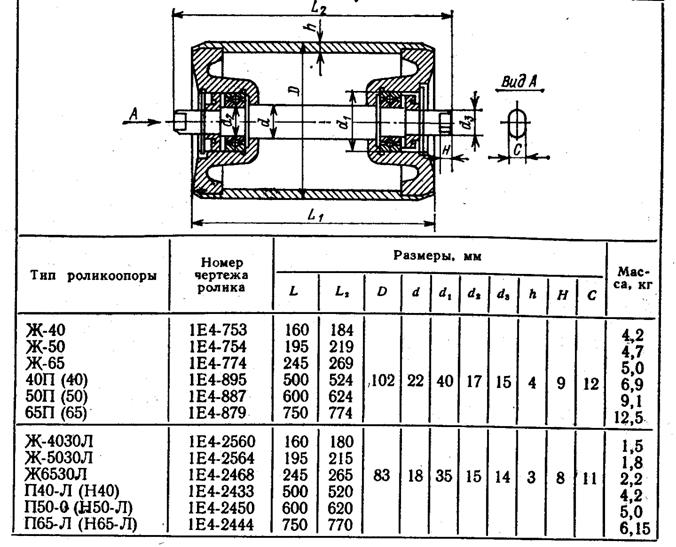

перемещения материала v=2,4 м/с. рис.2

Рисунок 2

Параметры ролика D=102

мм, L=245 мм, L2=269 мм,d=22мм,

d1=40мм, d2=17мм, d3=15мм,

h=4мм, H=9 мм, C=12

мм.

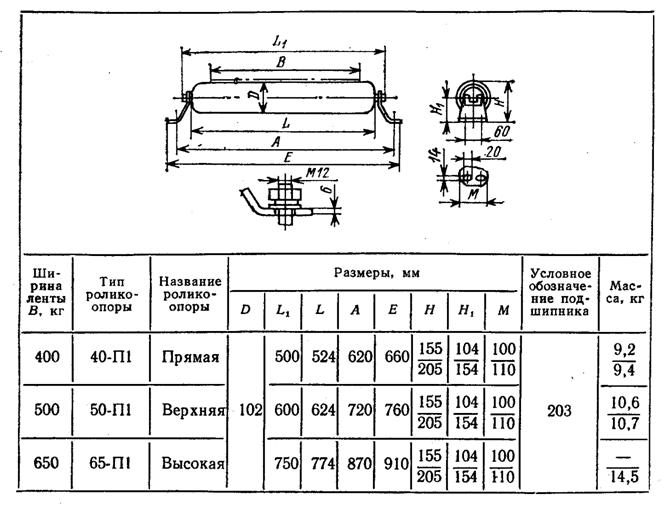

Выбираем конструкцию поддерживающих роликов (холостой не рабочей ветви)

рис.3

Рисунок 3

Параметры ролика D=102

мм, L1=750 мм, L=774 мм,A=870мм,E=910мм,

H=205

мм, H1=154 мм, M=110 мм.

Погонная масса вращающихся частей роликов:

- рабочей роликоопоры qрр=10 кг/м

- холостой роликоопоры qхр=3,2 кг/м

Погонная масса вращающихся частей конвейера

qк=qрк+qхк

где qрк=qл+qрр

qхк=qл+qхр

получим

qрк= 7,44 +10 =17,44 кг/м

qхк= 7,44 +3,2 =10,64 кг/м

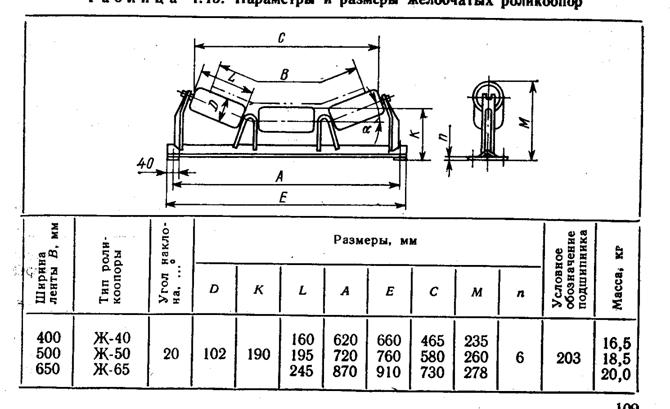

В конвейере применим 3-х опорную желобчатую роликоопору рис.4, для

которой коэффициент сопротивления w=0,04

Рисунок 4 Трех опорная роликоопора

Параметры опоры при В=650 мм - D=102мм, K=190мм, L=245мм, A=870

мм, E=910мм, C=730мм, M=278

мм, n= 6 мм.

Предварительно примем приводной и натяжной барабаны конвейера рис.5

Рисунок 5 Барабан

Параметры барабанов при ширине ленты В=650 мм- D=500мм, L=750мм,

A=1000

мм, С=1290мм, Е=722 мм, Н=100 мм, Т=85 мм, m=350 мм, n= 270

мм,

d=24

мм, K=138 мм.

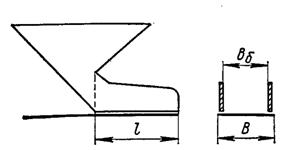

Выбираем тип загрузочного устройства - воронка

рис.6

Рисунок 6 Загрузочная воронка

Параметры загрузочной воронки В=650 мм - L=1500 мм, Вб=430 мм,

3. Подготовка

трассы конвейера для выполнения тягового расчета

Трасу

конвейера рис.

Рисунок 7 трасса конвейера

Проведем предварительные расчеты параметров конвейера необходимых для

проведения дальнейших расчетов

Горизонтальные проекции участков конвейера=20 м.=40 м.

Высота подъема груза Н=L1×tg(p/12)=20×tg15°=5,36 м

Длина участка 1 Lп= L1×cos(p/12)=20×cos15°=19,32 м

Длина участка загрузки Lп3=3 м.

Горизонтальные проекции участка загрузки

Lз=Lп3×cos(p/12)=3×cos15°=2,9 м

8. Выполнение

тягового расчета (уточненное определение натяжений в тяговом органе) методом

обхода трассы по контуру Проверка ранее выбранного тягового органа

Сопротивления на поворотных барабанах / Руденко Н.Ф., Александров М.П. и

д.р. «Курсовое проектирование грузоподъемных машин.» М., Машиностроение, 1971/

пов=Fнаб×(kп-1)

где Fнаб- натяжение тягового органа в набегающей ветви на барабанп-

коэффициент увеличения натяжения тягового орган : при угле обхвата a =180o kп=1,05-1,07

принимаем kп=1,05

Fпов=Fнаб´ (1,05-1)=0,05´Fнаб

Сопротивление перемещения на рабочих участках конвейера.

F=w´g´[(qгр+qл)´L+qрр´Lп)]+(qгр+qл)´g´H

где L- горизонтальная проекция участка конвейера.

Lп- длина горизонтального участка конвейера. получаем по участкам

конвейера, знак "+"при подъеме, "-" при спуске.

участок 6-7

где , что Lп=19,32-3=16,32 м, L=20-2,9=17,1 м.

F6-7=0,04´9,81´[(65,1+7,44)´16,32+10´17,1)]+(65,1+7,44)´9,81´5,36= 4346 Н

участок 8-9

F8-9=0,04´9,81´[(65,1+7,44)´40+10´40)] =1011 Н

Сопротивление перемещения на нерабочих(холостых) участках конвейера.

F=w´g´(qхр´L+qл´Lп)+qл´g´H

где L- горизонтальная проекция участка конвейера.

Lп- длина горизонтального участка конвейера.

получаем по участкам конвейера, знак "+"при подъеме,

"-" при спуске.

участок 1-2

F1-2=0,04´9,81´(3,2´40+7,44´40)=167 H.

участок 3-4

F3-4=0,04´9,81´(3,2´20+7,44´19,32)-7,44´9,81´5,36=-310 H.

Сопротивления на криволинейных участках конвейера:

роликовая батарея с выпуклостью

Fнаб´(kп-1)=Fнаб´(1,04-1)=0,04´Fнаб

участок 7-8

F7-8=0,04´Fнаб=0,04´F6-7=0,04´4346=174 H

Сопротивление на вогнутом участке конвейера:

участок 2-3

F2-3=Fнаб=F1-2=167

H

Сопротивление на поворотном участке конвейера:

участок 4-5

при a=180o F4-5=0,05´-310 =-16 H.

Сопротивление на участке загрузки конвейера:

Fзаг=(Q´g´V)/36

участок 5-6

F5-60=( 300´9,81´2,4 )/36

=196 H.

Определим натяжения в характерных точках.

Проводим, обход трасы рис.1 конвейера ,начиная с точки 1

точка 2 F2=F1+F1-2= F1+167

точка 3 F3=F2=F1+167

точка 4 F4=F3+F3-4=F1+167-310= F1-143

точка 5 F5=F4+F4-5= F1-143+196= F1+53

точка 6 F6=F5+F5-6= F1+53+196= F1+249

точка 7 F7=F6+F6-7= F1+249+4346=F1+4549 Н

точка 8 F8=F7+F7-8= F1+4549+174=F1+4769

точка 9 F9=F8+F8-9= F1+4769+1011= F1+5780

Согласно формулы Эйлера

Fнаб=Fсб´efa=F1´efa=F1´e0,25´3,5=2,4´F1

где f=0,25 - коэффициент сцепления между лентой и приводным барабаном

a=200o=3,5 рад - угол обхвата лентой приводного барабана.

получаем

Fнаб=2,4´F1

тогда F1+5780=2,4´F1 и F1= 5780/1,4=4129 H.

тогда получаем

точка 2 F2=4129+167=4296 Н

точка 3 F3=4296 Н

точка 4 F4=4129-143=3986 Н

точка 5 F5=4129+53=4182 Н

точка 6 F6=4129+249=4378 Н

точка 7 F7=4129+4549=8678 Н

точка 8 F8=4129+4769=8898 Н

точка 9 F9=4129+5780=9909 Н

Для определения Fmax построим график натяжения ленты рис.8

Рисунок 8 График натяжения ленты

тогда Fmax=Fнаб=9909 H.

Определим необходимое минимальное число прокладок и проверим выполняться

ли условие Z ³ Zmin

Zmin=Fmax/(kp´B)

где kp=12 Н/мм- максимальная допустимая рабочая нагрузка прокладок

Zmin=9909/(12´650 )=1,271 < Z=3 условие выполняется.

Проверяем правильность выбора диаметра барабана приводного и натяжного

Диаметр приводного барабана.

Dп.б=(360´Fo)/(B´[p]´p´a´f)

где [p]=105 Па -допустимое среднее давление

между барабаном и лентой.

a=200o-угол обхвата барабана лентой=0,25 - коэффициент сцепления между

лентой и приводным барабаном

Fo=Fнаб-Fсб=9909-4129=5780 H.

получаем Dп.б=(360´5780 )/(0,65´105´3,14´200´0,25)=0,358 м. принятый диаметр

барабана Dп.б=500 мм подходит

5. Расчет

натяжного устройства

В проектируемом конвейере примем грузовой механизм натяжения.

Усилие натяжения

Fнат=Fнаб+Fсб+Fдоп

где Fдоп =150 Н потери на передвижение

натяжного устройства.

Fнаб,Fсб- натяжение набегающей и сбегающей

ветви на натяжном барабане.

Получаем Fнат=4129+9909+150=14188

Н.

Принимаем натяжное устройство с двумя грузами.

Усилие воспринимаемое одним грузом:

Fг=(Fнат/2)´a

a=1,6 коэффициент, учитывающий неравномерность распределения усилия между

грузами.

Получаем Fг=(14188/2)´1,6=11350,4 Н.

Предварительно

определим длину хода натяжного устройства

lнат=0,015´L

получаем lнат=0,015´10=0,15 м.

Расчет грузов ведем на продольный изгиб.

dВН=0,0622ÖFв´l2нат

получаем dВН=0,0622Ö11350,4´0,152=0,00233 м

Высота груза H=(4´Fв´t)/(p´(d2o-d2вн)´[Р]уд)

получаем H=(4´11350,4´5)/(3,14´(27,9622-25,052)´4)=62,580 мм

Примем Н=65 мм конструктивно

6. Проверочные

расчеты

Мощность на приводном валу конвейера

Po=Fo´v´10-3=5780´2,4´10-3=13,87 кВт

Необходимая мощность двигателя

Pдв=(k´Po)/h

где k=1,1- коэффициент запаса

h=0,96 кпд передач от двигателя к приводному барабану.

получаем

Pдв=(1,1´13,87 )/0,96=15,9 кВт.

Принимаем электродвигатель типа A160S4У3

мощность двигателя Pдв= 15 кВт

частота вращения nдв= 1460 об/мин

Частота вращения вала приводного барабана

nп.б=(60 ´v)/(p´Dп.б)

получаем nп.б=(60´2,4 )/(3,14´0,5 )=91,72 об/мин

требуемое передаточное число привода

u=nдв/nп.б=1460/91,72=15,98

7. Расчет

вала приводной станции

Определим диаметр выходного конца вала, мм.

dВ³Ö(16´Т´103)/(p´[t]К)

где T -

вращающий момент на валу, Н´м;

где T=[(30´РДВ´103)/(p´nДВ)]´h´uред- вращающий момент на валу

получаем T=[(30´13,87´103)/(3,14´1460)]´0,94´14=1194,5 Н´м

[t]К=30 Н/мм2- допустимое напряжение кручения

Полуученое значение округляем до ближайшего стандартного по ГОСТ 6636-75.

dВ3³Ö(16´1194,5´103)/(3,14´30) =54,258 мм. примем dВ3=55 мм.

Рисунок

9 Эскиз приводного вала

Размеры

вала: d1=55 мм. d2=60 мм. d3=65

мм. d4=80 мм. d5=65 мм. d6=60

мм.

Предварительно

выбираем подшипник №1212 по ГОСТ5720-75

d=60

мм. D=110 мм. B=22 мм. CR=30,2 Кн.; COR=15,5

Кн.

Размеры

шпонки и шпоночного паза вала.

d=55

мм. b=16 мм. h=10 мм. t1=6 мм. l=63 мм.

d=65

мм. b=18 мм. h=11 мм. t1=7 мм. l=70 мм.

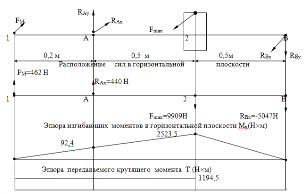

Силы,

действующие на рассчитываемый вал.

Fmax=9909 Н

максимальная сила натяжения.

Муфта

установленная на выходном конце вала.

радиальная

FМ=462 Н.

Рисунок

10 Эскиз приводного вала

Определим

реакции опор

В

горизонтальной плоскости:

åMA=0;

åMA=FМ´0,2+Fmax´0,5+RBx´1=0

RBx=(-FМ´0,2-Fmax´0,5)/1

RBx=(-462´0,2-9909´0,5)/1=-5047 Н

åMВ=0;

åMВ=FМ´1,2-Fmax´0,5+RАx´1=0

RАx=(-FМ´1,2+Fmax´0,5)/1

RАx=(-462´1,2+9909´0,5)/1=4400 Н

ПроверкаåFy=0;

-FМ+RАx-Fmax+RBx=0

-462+4400-9909+(-5047)=0

Суммарные

реакции

RА= RАx=4400Н

RB= RBx=5047 Н

Определим

изгибающие моменты:

В

горизонтальной плоскости

åM1=0

åMА=FМ´0,2=462´0,2=92,4 Н´м

åM2=FМ´0,7+RАx´0,5=462´0,7+4400´0,5=2523,5 Н´м

åM2¢=-RBx´0,5=-(-5047)´0,5=2523,5 Н´м

åMB=0

Наиболее

опасным сечением является т.2 где МСУМ-2=2523,5 Н´м

Концентратором

в данной точке является посадка барабана на шпонку с размерами d=65 мм. b=18

мм. t1=7 мм.

Определим

коэффициенты:

Материал

вала сталь 45

Коэффициент

запаса прочности по нормальным напряжениям:

Ss=s-1/[ks/(es´b)´sv+ys´sM)]

Коэффициент

запаса прочности по касательным напряжениям:

St=t-1/[kt/(et´b)´tv+yt´tM)]

где

s-1- предел выносливости при симметричном цикле изгиба

s-1=0,43´sВ,

s-1=0,43´600=258 Н/мм2.

t-1- предел

выносливости при симметричном цикле кручения,

t-1=0,58´s-1,

t-1=0,58´258=149,64 Н/мм2.

sV -амплитуда цикла нормальных напряжений,

sM -среднее напряжение цикла нормальных напряжений,

tV -амплитуда цикла нормальных напряжений при кручении,

tM -среднее напряжение цикла нормальных напряжений при кручении

получим

sV=sM=М/WНЕТТО;

tV=tM=T/2´WК НЕТТО

где

WНЕТТО- момент сопротивления сечения вала изгибу,

Шпоночная

канавка при d=65 мм. b=18 мм. t1=7 мм.

WНЕТТО=(p´d3)/32-[b´t1´(d-t1)/(2´d)]=(3,14´653)/32-[32´7´(65-7)/(2´65)]=26,8´103 мм3

WК

НЕТТО- момент сопротивления сечения вала кручению,

WК НЕТТО=(p´d3)/16-[b´t1´(d-t1)/(2´d)]=(3,14´653)/16-[32´7´(65-7)/(2´65)=53,6´103 мм3

T=1194,5´103 Н´мм - передаваемый крутящий момент в опасном сечении,

M=2523,5´103 Н´мм - суммарный изгибающий момент в опасном сечении,

получим

sV=sM=(1194,5´103)/(26,8´103)=24 Н/мм2

tV=tM=(2523,5´103)/(2´53,6´103)=26,1 Н/мм2

ks=1,6 эффективный коэффициент концентрации нормальных напряжений

es=0,775 масштабный

фактор для нормальных напряжений

b=0,9 коэффициент,

учитывающий шероховатость поверхности

ys=0,2 коэффициент

получаем

Ss=258/[1,6/(0,775´0,9)´24+0,2´24)]=4,21

принимаем

kt=1,5 эффективный коэффициент концентрации касательным напряжений

et=0,663 масштабный

фактор для касательных напряжений

b=0,9 коэффициент,

учитывающий шероховатость поверхности

yt=0,1 коэффициент

получаем

St=149,64 /[1,5/(0,663´0,9)´26,1+0,1´26,1)]=3,02

Определим

результирующий коэффициент прочности:

S=(Ss´St)/Ö(S2s+S2t)³[S]

Получим

S=(4,21´3,02)/Ö(4,212+3,022)=2,55>[S]=2,5

. Расчет подшипников вала

приводной станции

Из

ранее приведенных расчетов приняли предварительно подшипник №1212 по

ГОСТ5720-75 CR=30,2 Кн.; COR=15,5 Кн

Определим

эквивалентную нагрузку PЭ, (кН)

PЭ=(X´V´Rr+Y´Fa)´KБ´KТ

при Fa/(V´R)>e

PЭ=V´Rr´KБ´KТ

при Fa/(V´R)£e

где

X=0,56 - коэффициент радиальной нагрузки.

V=1

- коэффициент, учитывающий вращение колец.

Y

- коэффициент осевой нагрузки;

Rr

- радиальная нагрузка.

Fa=0-

осевая нагрузка.

KТ=1-

температурный коэффициент.

KБ=1,2-коэффициент

безопасности.

Расчет

будем вести по наиболее нагруженной опоре, суммарные реакции опор найдены при

расчете вала:

RrА=4400

Н; RrВ=5047 Н;

Далее

расчет проводим для подшипника опоры В которая наиболее нагружена:

Определим

соотношение:

Опора

В Fa/Cor=0 Þ X=0,56 e=0 Y=1

Тогда

соотношение для опоры В Fa/(V´RrВ)=0

Получим

PЭ=1´1´5047´1´1,2=6056 Н

Требуемая

динамическая грузоподъемность СТР.

СТР=PЭ´Ö573´w´(Lh/106)

где

Lh=10000 часов -требуемая долговечность.

m=3

для шарикоподшипников

Угловая

скорость при вращении вала w=(p´n)/30=(3,14´(1460/14))/30=10,92

рад/с.

получим

3

СТР=6056´Ö573´10,92´(10000/106)=28912,7 H < Cr=30200

H.

Определим

расчетную долговечность L, млн. об.

Li=(Cr/PЭ)m

где

m=3 для шарикоподшипников

получаем

L=(30200/6056)3=262,4 млн. оборотов

Определим

расчетную долговечность Lh, часов.

Lhi=L´106/(60´n)

где

n=(1460/14)=104,2 об/мин- частота вращения подшипника.

Lh=262,4´106/(60´104,2)=41970,6

часов>Lhтр=10000 часов.

Проверим

шпоночные соединения вала на смятие узких граней.

Должно выполняться условие:

sсм=(2´T)/[d´(h-t1)´(l-b)]£[s]см;

Т=1194,5´103 Н´мм. - передаваемый вращающий момент.

d=55мм

- диаметр вала в месте установки шпонки.

h=10

мм - высота шпонки.

b=16

мм-ширина шпонки.=63 мм - длина шпонки.=6 мм - глубина паза в валу.

[s]см=190 Н/мм2 - допустимое напряжение смятия

получаем sсм=(2´1194,5´103)/[55´(10-6)´(63-16)]=148,5 Н/мм2 £[s]см

Т=1194,5´103 Н´мм. - передаваемый вращающий момент.

d=65

мм - диаметр вала в месте установки шпонки.

h=11

мм - высота шпонки.

b=18

мм-ширина шпонки.=70 мм - длина шпонки.=7 мм - глубина паза в валу.

[s]см=190 Н/мм2 - допустимое напряжение смятия

получаем sсм=(2´1194,5´103)/[65´(11-7)´(70-18)]=125,25 Н/мм2 £[s]см

9. Расчет

вала натяжной станции

Определим диаметр выходного конца вала, мм.

dВ³Ö(16´Т´103)/(p´[t]К)

где T -

вращающий момент на валу, Н´м;

где

T=[(30´РДВ´103)/(p´nДВ)]´h´uред-

вращающий момент на валу

[t]К=30 Н/мм2- допустимое напряжение кручения

Полуученое значение округляем до ближайшего стандартного по ГОСТ 6636-75.

dВ3³Ö(16´1194,5´103)/(3,14´30) =54,258 мм. примем dВ3=55 мм.

Рисунок

11 Эскиз натяжного вала

Размеры

вала: d1=60 мм. d2=65 мм. d3=80

мм. d4=65 мм. d5=60 мм.

Предварительно

выбираем подшипник №1212 по ГОСТ5720-75

d=60

мм. D=110 мм. B=22 мм. CR=30,2 Кн.; COR=15,5

Кн.

Размеры

шпонки и шпоночного паза вала.

d=55

мм. b=16 мм. h=10 мм. t1=6 мм. l=63 мм.

d=65

мм. b=18 мм. h=11 мм. t1=7 мм. l=70 мм.

Силы,

действующие на рассчитываемый вал.

Fmax=9909 Н

максимальная сила натяжения.

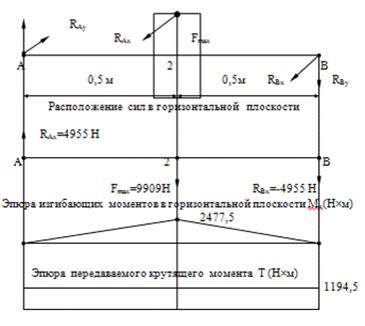

Определим

реакции опор

В

горизонтальной плоскости:

åMA=0;

åMA=Fmax´0,5+RBx´1=0

RBx=(-Fmax´0,5)/1

RBx=(-9909´0,5)/1=-4955 Н

åMВ=0;

åMВ=-Fmax´0,5+RАx´1=0

RАx=(Fmax´0,5)/1

RАx=(9909´0,5)/1=4955 Н

Проверка

åFy=0;

RАx-Fmax+RBx=0

4955-9909+(-4955)=0

Суммарные

реакции

RА= RАx=4955 Н

RB= RBx=4955 Н

Определим

изгибающие моменты:

В

горизонтальной плоскости

åMА=0

åM2=RАx´0,5=4955´0,5=2477,5 Н´м

åM2¢=-RBx´0,5=-(-4955)´0,5=2477,5 Н´м

åMB=0

Наиболее

опасным сечением является т.2 где МСУМ-2=2477,5 Н´м

Концентратором

в данной точке является посадка барабана на шпонку с размерами d=65 мм. b=18

мм. t1=7 мм.

Определим

коэффициенты:

Коэффициент

запаса прочности по нормальным напряжениям:

Ss=s-1/[ks/(es´b)´sv+ys´sM)]

Коэффициент

запаса прочности по касательным напряжениям:

St=t-1/[kt/(et´b)´tv+yt´tM)]

где

s-1- предел выносливости при симметричном цикле изгиба

s-1=0,43´sВ

s-1=0,43´600=258 Н/мм2.

t-1- предел

выносливости при симметричном цикле кручения,

t-1=0,58´s-1,

t-1=0,58´258=149,64 Н/мм2.

sV -амплитуда цикла нормальных напряжений,

sM -среднее напряжение цикла нормальных напряжений,

tV -амплитуда цикла нормальных напряжений при кручении,

tM -среднее напряжение цикла нормальных напряжений при кручении,

получим

sV=sM=М/WНЕТТО;

tV=tM=T/2´WК НЕТТО

где

WНЕТТО- момент сопротивления сечения вала изгибу,

Шпоночная

канавка при d=65 мм. b=18 мм. t1=7 мм.

WНЕТТО=(p´d3)/32-[b´t1´(d-t1)/(2´d)]=(3,14´653)/32-[32´7´(65-7)/(2´65)]=26,8´103 мм3

WК

НЕТТО- момент сопротивления сечения вала кручению,

WК НЕТТО=(p´d3)/16-[b´t1´(d-t1)/(2´d)]=(3,14´653)/16-[32´7´(65-7)/(2´65)=53,6´103 мм3

T=1194,5´103 Н´мм - передаваемый

крутящий момент в опасном сечении,

M=2477,5´103 Н´мм - суммарный изгибающий момент в опасном сечении,

получим

sV=sM=(1194,5´103)/(26,8´103)=24 Н/мм2

tV=tM=(2477,5´103)/(2´53,6´103)=24,8 Н/мм2

принимаем

ks=1,6 эффективный коэффициент концентрации нормальных напряжений

es=0,775 масштабный

фактор для нормальных напряжений

b=0,9 коэффициент,

учитывающий шероховатость поверхности

получаем

Ss=258/[1,6/(0,775´0,9)´24+0,2´24)]=4,21

принимаем

kt=1,5 эффективный коэффициент концентрации касательным напряжений

et=0,663 масштабный

фактор для касательных напряжений

b=0,9 коэффициент,

учитывающий шероховатость поверхности

yt=0,1 коэффициент

получаем

St=149,64 /[1,5/(0,663´0,9)´24,8+0,1´24,8)]=2,89

Определим

результирующий коэффициент прочности:

S=(Ss´St)/Ö(S2s+S2t)³[S]

Получим S=(4,21´2,89)/Ö(4,212+2,892)=2,51>[S]=2,5

10. Расчет подшипников вала

натяжной станции

Из

ранее приведенных расчетов приняли предварительно подшипник №1212 по

ГОСТ5720-75 CR=30,2 Кн.; COR=15,5 Кн

Определим

эквивалентную нагрузку PЭ, (кН)

PЭ=(X´V´Rr+Y´Fa)´KБ´KТ при Fa/(V´R)>e

PЭ=V´Rr´KБ´KТ

при Fa/(V´R)£e

где

X=0,56 - коэффициент радиальной нагрузки.

V=1

- коэффициент, учитывающий вращение колец.

Y

- коэффициент осевой нагрузки;

Rr

- радиальная нагрузка.

Fa=0-

осевая нагрузка. KТ=1- температурный коэффициент.

KБ=1,2-коэффициент

безопасности.

Расчет

будем вести по наиболее нагруженной опоре, суммарные реакции опор найдены при

расчете вала: RrА=4955 Н; RrВ=4955 Н;

Далее

расчет проводим для подшипника опоры В которая наиболее нагружена:

Определим

соотношение:

Опора

В Fa/Cor=0 Þ X=0,56 e=0 Y=1

Тогда

соотношение для опоры В Fa/(V´RrВ)=0

Получим

PЭ=1´1´4955´1´1,2= 5946Н

Требуемая

динамическая грузоподъемность СТР.

СТР=PЭ´Ö573´w´(Lh/106)

где

Lh=10000 часов -требуемая долговечность.

m=3

для шарикоподшипников

Угловая

скорость при вращении вала w=(p´n)/30=(3,14´(1460/14))/30=10,92

рад/с.

получим

3

СТР=5946´Ö573´10,92´(10000/106)=27596,3 H < Cr=30200

H.

Определим

расчетную долговечность L, млн. об.

Li=(Cr/PЭ)m

где

m=3 для шарикоподшипников

получаем

L=(30200/5946)3=288,2 млн. оборотов

Определим

расчетную долговечность Lh, часов.

Lhi=L´106/(60´n)

где

n=(1460/14)=104,2 об/мин- частота вращения подшипника.

Lh=288,2´106/(60´104,2)=62352,3

часов>Lhтр=10000 часов.

Проверим

шпоночные соединения вала на смятие узких граней.

Должно выполняться условие:

sсм=(2´T)/[d´(h-t1)´(l-b)]£[s]см;

Т=1194,5´103 Н´мм. - передаваемый вращающий момент.

d=65

мм - диаметр вала в месте установки шпонки.

h=11

мм - высота шпонки.

b=18

мм-ширина шпонки.=70 мм - длина шпонки.=7 мм - глубина паза в валу.

[s]см=190 Н/мм2 - допустимое напряжение смятия

получаем sсм=(2´1194,5´103)/[65´(11-7)´(70-18)]=125,25 Н/мм2 £[s]см

Заключение

При работе над курсовым проектом были закреплены знания методик расчетов

типовых деталей машин общего назначения конвейеров, получены навыки принятия

решений при компоновке конвейера и конструировании его деталей. Был выбран

электродвигатель. При разбивке передаточного отношения редуктора были учтены

рекомендации учебной литературы.

При компоновке конструкции конвейера проработан вопрос оптимального

размещения элементов привода, определены схемы установки валов, способы осевой

фиксации , подшипников на валах.

Были определены способ изготовления и размеры конструктивных элементов

основных узлов конвейера.

Проведен расчет на усталостную прочность (выносливость) для наиболее

опасных сечений валов. Решены вопросы смазки передач редуктора и подшипников.

Полученная конструкция привода в полной мере отвечает современным требованиям,

предъявляемым к механизмам данного типа.

Список используемых источников

1.Александров М.П., «Подъёмно-транспортные машины»: учебник

(часть 1-4). М., 1985 год.

.Кузьмин А.В., Марон Ф.Л. «Справочник по расчетам механизмов подъемно - транспортных машин.» Мн., Высшая

школа, 2015 год.

3.Руденко Н.Ф., Александров М.П. и д.р. «Курсовое проектирование

грузоподъемных машин.» М., Машиностроение, 1971 год.