Разработка конструкции узла контроля

Содержание

Введение

. Обзор существующих конструкций

. Выбор конструкции и метода

изготовления печатной платы

. Выбор класса точности печатной

платы

. Выбор материалов для изготовления

печатной платы

. Обзор программы для подготовки

производства печатной платы

. Конструкция узла контроля

.1 Основные параметры и размеры ПП

.2 Описание конструкции узла

. Топология ПП

. Расчет надежности

. Расчет затрат на изготовление

конструкции узла

. Технологическая часть

.1 Входной контроль 005

.2 Получение заготовок 010

.3 Получение фиксированных отверстий

015

.4 Получение переходных отверстий

020

.5 Подготовка поверхностных слоев

025

.6 Предварительная металлизация 030

.7 Получение защитного рельефа 035

.8 Электрохимическая металлизация

040

.9 Травление меди 045

.10 Нанесение паяльной маски 050

.11 Нанесение покрытия на участки

проводящего рисунка, свободные от маски 055

.12 Отмывка флюса 060

.13 Получение крепежных отверстий и

обработка по контуру 065

.14 Промывка 070

.15 Контроль электрических

параметров 075

. Безопасность жизнедеятельности

.1 Анализ вредных воздействий при

разработке узла контроля

.2 Охрана труда на этапах

изготовления печатных плат

.3 Охрана труда при пайке деталей,

узлов и наладке аппаратуры

.4 Освещение при изготовлении и

наладке аппаратуры

Заключение

Ссылочно-нормативные документы

Перечень принятых сокращений

Библиография

Введение

Современная РЭА эффективно используется

практически во всех сферах научной и производственной деятельности, а также

широко применяются в быту. Основными направлениями, относящимися к разработке и

внедрению в производство современной РЭА, являются:

значительное повышение качества, надежности и

технологичности;

более полное применение рациональных

конструкторских и технологических решений, позволяющих снизить материалоемкость

и энергопотребление разрабатываемой аппаратуры и др.

Печатные платы являются основным элементом ЭА.

Одной из проблем в настоящее время является разработка и производство ПП,

соответствующих мировому уровню для обеспечения конкурентоспособности ПП, которая

определяется их качеством, надежностью и безопасностью эксплуатации. Проблема

осложняется с постоянным ростом функциональной и конструктивной сложности

электрорадиоизделий (ЭРИ), устанавливаемых на ПП, а также процессом

миниатюризации ЭА, отставанием технологических возможностей межэлементной

коммутации, в частности ПП за счет повышения плотности монтажа, уменьшения

ширины печатных проводников и расстояний между ними, уменьшения габаритов и

массы ЭА и, соответственно, ПП.

Разнообразие областей применения ПП, объектов их

установки, условий эксплуатации, элементной базы, электрических требований,

надежности, стоимости требует большого разнообразия конструкций ПП, и,

соответственно, ТП их изготовления, так как каждый метод изготовления ПП

обладает определенными технологическими возможностями и позволяет получить

рисунок печатных элементов (проводников, контактных площадок и пр.)

определенных размеров и точности, т.е. определенного класса точности ПП.

Целью данной выпускной квалификационной работы

является разработка конструкции узла контроля ИВАМ.467759.003.

Разработанный в данной выпускной

квалификационной работе узел ИВАМ.467759.003 представляет собой устройство,

предназначенное для формирования управляющего сигнала и защиты от низкого

напряжения блока.

Узел контроля ИВАМ.467759.003 должен

обеспечивать стабильную работу при высоких значениях напряжения. Конструкция

устройства должна быть вибропрочной, обеспечивать установку в блок, быть

технологичной в условиях производства предприятия.

1. Обзор существующих конструкций

Радиоэлектронная аппаратура (РЭА) применяется в

различных областях деятельности человека. При этом в каждой из областей

применяют свой комплекс РЭА, отличающийся принципиальной схемой и своим

решением, характером связи между отдельными блоками, узлами и деталями,

условиями работы и эксплуатации. Исходя из этого, радиоэлектронную аппаратуру

можно классифицировать по области использования [3]:

наземная аппаратура, состоит из большого числа

сложных подсистем и отдельных устройств, часть которых работает в

автоматическом режиме, а часть под управлением оператора. Она применяется в

радио- теле-передающих станциях, в системах управления воздушным движением, в

различных системах связи и др.;

транспортная аппаратура, устанавливаемая на

автомобильном, водном и железнодорожном транспорте;

носимая аппаратура, располагающаяся на теле

человека и работающая в процессе переноски. К ней относятся такие устройства

как: часы, радиоприёмники, видеокамеры, телефоны и другие подобные устройства;

бортовая аппаратура, устанавливаемая на

летательных аппаратах.

По конструктивной сложности РЭА подразделяются

на средства в модульном и немодульном исполнении. Уровни разукрупнения РЭА в

немодульном исполнении по конструктивной сложности включают: шкаф, блок и

ячейку (субблок). Уровни разукрупнения в модульном исполнении по конструктивной

сложности включают: электронный модуль, унифицированный электронный модуль,

стандартный электронный модуль, специализированный стандартный электронный

модуль и модули 3, 2, 1-го и нулевого уровня [2].

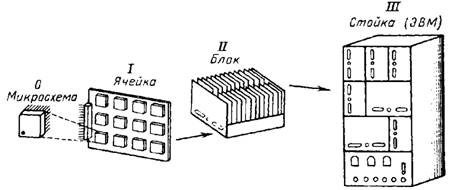

Варианты в немодульном исполнении приведены на

рисунке 1.1. Функциональная ячейка блока выполнена на печатной плате.

Рисунок 1.1 - Уровни разукрупнения РЭА в

немодульном исполнении

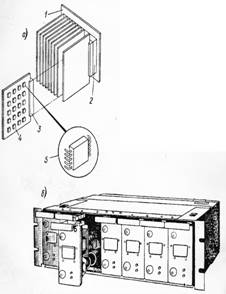

Варианты в модульном исполнении приведены на

рисунке 1.2.

Рисунок 1.2 - Уровни разукрупнения в модульном

исполнении: а - структура конструкции блока (модуля 2-го уровня); б - блоки,

размещенные на монтажной раме, вставляемой в стойку

Исходя из сказанного выше, для выполнения

требований данной выпускной квалификационной работы было принято решение

использовать блочный тип конструкции прибора с учетом требований, предъявляемых

в техническом задании.

2. Выбор конструкции и метода изготовления

печатной платы

По конструкции различают односторонние и

двусторонние ПП.

Достоинствами ОПП являются простота и низкая

стоимость изготовления, а недостатками - низкая трассировочная способность

вследствие низкой разрешающей способности рисунка схемы, одностороннего

расположения широких проводников и большого расстояния между ними. ОПП

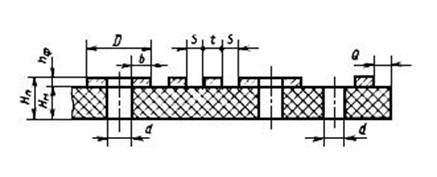

приведена на рисунке 2.1.

Рисунок 2.1 - Односторонняя ПП:  -

толщина печатной платы;

-

толщина печатной платы;  - толщина

материала основания печатной платы;

- толщина

материала основания печатной платы;  -

толщина фольги; b -

гарантийный поясок; D - диаметр

контактной площадки; d

- диаметр отверстия; S

- расстояние между краями соседних элементов проводящего рисунка; t

- ширина печатного проводника; Q

- расстояние от края печатной платы, выреза, паза до элементов проводящего

рисунка

-

толщина фольги; b -

гарантийный поясок; D - диаметр

контактной площадки; d

- диаметр отверстия; S

- расстояние между краями соседних элементов проводящего рисунка; t

- ширина печатного проводника; Q

- расстояние от края печатной платы, выреза, паза до элементов проводящего

рисунка

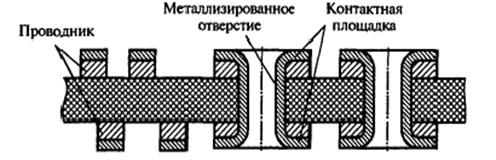

Конструкция платы узла выбрана двусторонняя.

Именно ДПП с металлизированными отверстиями пользуются наибольшей популярностью

в изготовлении радиоэлектронных средств. А ДПП с неметаллизированными

отверстиями по своим свойствам приближены к ОПП [4].

Конструкция ДПП на диэлектрическом основании

представлена на рисунке 2.2.

Рисунок 2.2 - Двусторонняя ПП

Различают ДПП общего применения и прецизионные,

которые отличаются сложностью конструкции, разрешающей способностью и точностью

элементов печатного рисунка, материалами, областью применения, стоимостью и

другими характеристиками, причем те и другие изготавливают на фольгированном и

нефольгированном жестком и гибком основании.

Классификация ДПП в зависимости от материала

основания приведена на рисунке 2.3.

Рисунок 2.3 - Классификация ДПП в зависимости от

материала основания

Рассмотрим ДПП на жестком фольгированном

основании.

На рисунке 2.4 приведены методы изготовления ДПП

общего применения и прецизионных ДПП на жестком фольгированном основании.

Рисунок 2.4 - Классификация методов изготовления

ДПП на жестком фольгированном основании

Комбинированный позитивный метод включает 2

вида:

SMOTL - процесс;

SMOBS - процесс.

На рисунке 2.5 представлены SMOTL-

и SMOBS- процессы, начиная

с операции гальванического осаждения сплава олово - свинец или олова.

Рисунок 2.5 - SMOTL-

и SMOBS- процессы

изготовления ПП

Печатные платы для поверхностного монтажа обычно

изготавливают по SMOBS

- процессу. Это связано с высокой плотностью монтажа, необходимостью предотвращения

растекания маски и ее смещения на контактные площадки. Применение SMOBS

- процесса связано также с жесткими экологическими ограничениями по свинцу,

необходимостью очистки отработанной воды при применении свинца и затратами на

приобретение соответствующего оборудования.

Для изготовления ДПП с защитной паяльной маской

(SMOBS - процесс) в том

числе прецизионных, где требуется получение проводников и зазоров 0,2 мм и

менее, широко используется метод с использованием временного удаляемого

металлорезиста (олова или олово - свинца), т.е. в качестве удаляемого

металлорезиста может использоваться олово, или традиционный сплав олово -

свинец. Каждый из вариантов имеет свои достоинства и недостатки.

Достоинства использования олова:

исключается применение высокотоксичного

электролита, содержащего борфториды и свинец, необходимого для осаждения сплава

олово - свинец;

для осаждения олова используются простые

малотоксичные серно - кислые электролиты;

раствор для стравливания олова по мере

накопления в нем продуктов травления регенерируют, и раствор работает без

полной замены почти год.

Недостатки использования олова:

расплывание олова на медные участки, подлежащие

стравливанию при снятии СПФ в щелочи, что затрудняет процесс травления.

Достоинства использования олова - свинца:

универсальность (с использованием одной линии

металлизации можно изготавливать как традиционные платы без паяльной маски с

покрытием олово - свинец всего проводящего рисунка, так и платы с маской по

меди и нанесением на открытые контактные площадки различных финишных покрытий);

Недостатки использования олова - свинца:

для осаждения применяется токсичный электролит;

раствор для стравливания сплава олово - свинец в

процессе эксплуатации не корректируется, а полностью заменяется после накопления

в нем стравливаемых металлов до концентрации 120…150 г/л. [5]

Особенности тентинг - метода:

металлизируется вся поверхность и отверстия

заготовки ПП;

травление рисунка производят в кислых растворах

хлорида меди, что облегчает их регенерацию и утилизацию;

для обеспечения надежной защиты отверстий

диаметр контактной площадки выполняют в 1,4 раза больше диаметра отверстия, а

минимальный поясок контактной площадки b

(ширина между краем контактной площадки и отверстием) - не менее 0,1 мм;

для гальванического меднения используют

электролиты с добавками, например БСД, обладающие высокой рассеивающей

способностью и позволяющие получать пластичные осадки гальванической меди и др.

Основные достоинства и преимущества тентинг -

метода:

наименьшая продолжительность технологического

цикла;

не используются щелочные медно - хлоридные

травильные растворы,

содержащие аммонийные соединения, затрудняющие

обработку сточных вод;

улучшенные экологические показатели

производства;

экономичность ТП [6].

Метод фрезерования (метод оконтуривания)

включает следующие этапы:

подготовка управляющего файла для станка;

сверление монтажных и переходных отверстий по

программе;

фрезерование (высвобождение) мест от фольги

твердосплавными коническими фрезами с углом по вершине 60 или 30°. Файл оконтуривания

генерируется в программе CAM350;

металлизация монтажных и переходных отверстий.

Основными достоинствами этого метода являются

высокая оперативность и простота реализации, а недостатками - низкая

производительность и высокая стоимость оборудования [6].

В данной выпускной квалификационной работе был

выбран комбинированный позитивный метод - SMOBS

- процесс. Преимуществом данного метода является надежная защита проводников

оплавленным припоем, которая необходима для ПП, работающих в условиях повышенной

влажности.

3. Выбор класса точности печатной платы

Основными критериями при выборе класса точности

ПП являются:

конструкторская сложность ФУ - степень

насыщенности поверхности ПП ЭРИ (малая, средняя, высокая) при традиционной

элементной базе или число выводов ПМК и шаг их расположения;

элементная база (дискретные ЭРЭ, ИМС, МСБ, ПМК,

бескорпусные ИЭТ); тип, число и шаг выводов ЭРИ (штыревые, планарные,

безвыводные, J - образные,

матричные и пр.);

быстродействие;

надежность;

массогабаритные характеристики;

стоимость;

условия эксплуатации;

максимальные ток и напряжение;

уровень технологического оснащения конкретного

производства.

Печатные платы бывают 1 - 7 классов.

Печатные платы 1 и 2 классов точности наиболее

просты в исполнении, надежны в эксплуатации и недорогие; для ПП 3 класса

точности необходимо использовать высококачественные материалы, более точный

инструмент и оборудование; для ПП 4 и 5 классов - специальные материалы,

прецизионное оборудование, особые условия при изготовлении; ПП 6 и 7 классов -

высокоплотные ПП, для которых нужны специальные конструкции, материалы и

технологическое оснащение. ПП 3 класса точности наиболее распространенные,

поскольку, с одной стороны обеспечивают достаточно высокую плотность

трассировки и монтажа, а с другой - для их производства требуется рядовое, хотя

и специализированное подготовленное оборудование. Предприятие АО НПО НИИИП -

НЗиК обладает необходимым оборудованием, поэтому для конструирования узла

контроля разработана плата 3 класса точности.

. Выбор материала для изготовления печатной

платы

В качестве материала основания ПП применяются

слоистые диэлектрики, с одной или двух сторон фольгированные медной фольгой,

или нефольгированные диэлектрики.

К нефольгированным и нефольгированным

диэлектрикам предъявляются следующие требования:

высокие поверхностные, Ом, и удельное объемное

сопротивление, Ом · м, характеризующие величину тока утечки;

высокая электрическая прочность изоляции,

определяемая напряжением постоянного тока, при котором происходит пробой;

низкие значения диэлектрической проницаемости и

тангенса угла диэлектрических потерь - для передачи высокочастотных сигналов и

снижения тепловыделения, обусловленного диэлектрическими потерями;

стабильность электрических характеристик при

повышенной влажности и температуре;

высокая механическая прочность: предел прочности

при растяжении, изгибе, которые зависят от типа используемой смолы и снижаются

при повышении температуры;

стабильность линейных размеров по осям Х, Y,

Z при повышенной

температуре, зависящая от температуры стеклования Тв, теплоустойчивости и

теплопроводности базового материала. Требование высокой температуры стеклования

Тв (до 290°С в перспективе, рассчитанная на рабочую температуру до 280°С)

связано с тем, что при нагреве, например, при пайке, происходит значительное

расширение стеклопластиков, эпоксидной смолы и других полимеров по оси Z,

интенсивность которого особенно возрастает при повышении температуры

стеклования данного материала, что может привести к расслаиванию диэлектрика и

разрыву металлизации в отверстиях ПП, так как металл имеет малое расширение по

оси Z. Поэтому при

высокой температуре стеклования Тв процесс расширения материала ПП сдвигается в

область более высоких температур, желательно, превышающих температуру пайки;

высокая теплоустойчивость, которая зависит от

типа наполнителя

состава смолы. Данное требование связано с тем, что

1) необходима повышенная устойчивость к

воздействию теплового удара, например, при пайке ЭРИ и ПМК к ПП, при котором

температура пайки достигает значений деструкции диэлектрика, и может

происходить выход газов, порообразование, коробление и пр.;

2) в результате воздействия высоких температур в

процессе сверления отверстий возможен разогрев диэлектрика, вытекание и

наволакивание смолы на стенки отверстий, препятствующее металлизации отверстий

в дальнейшем;

) повышенная рабочая температура может привести

к расслоению стеклоткани и смолы, отслаиванию фольги, образованию пузырей под

фольгой и к тому, что характеристики материала не будут удовлетворять

требованиям эксплуатации ЭА;

хорошая механическая обрабатываемость при резке,

фрезеровании,

зачистке, сверлении и других операциях без

образования сколов, трещин и расслоения диэлектрика;

устойчивость к агрессивным средам (кислотам,

щелочам, растворителям и пр.) в ТП изготовления ПП;

хорошая прочность сцепления (адгезия) фольги с

диэлектриком, которая зависит от материала фольги, способа ее получения

(прокатка или электролитическое осаждение), состояния поверхности, температуры

и времени выдержки при повышенной температуре и пр;

негорючесть - требование международных

стандартов применения в ЭА только самозатухающих фольгированных диэлектриков;

низкое водопоглощение для исключения расслоения

диэлектрика особенно при нагреве;

низкое значение ТКЛР, совместимое с ТКЛР выводов

и корпусов ЭРИ; в случае, если ТКЛР диэлектрика значительно больше ТКЛР выводов

и корпусов ЭРИ или ПМК, возникают значительные напряжения в местах пайки

вследствие большого расширения диэлектрика основания ПП по осям Х, Y

и малого расширения по тем же осям подложки ЭРИ;

плоскостность (особенно необходимая для

установки ПМК);

низкая стоимость и др.

Фольгированные диэлектрики применяют в

субтрактивных методах изготовления ПП, нефольгированные - в аддитивном и

полуаддитивном.

Фольгированные диэлектрики, применяемые в

качестве основания ПП в субтрактивных методах, являются композиционными

материалами и состоят из армирующего наполнителя, синтетического связующего

вещества и медной, алюминиевой или резистивной фольги. Наиболее широко в

настоящее время применяются гетинакс, стеклотекстолит, полиимид и др.

Гетинакс фольгированный состоит из спрессованных

слоев электроизоляционной бумаги (армирующего наполнителя), пропитанных

фенольной или эпоксифенольной смолой в качестве связующего вещества,

облицованных с одной или двух сторон медной фольгой (например, запись ГФ-1 или

ГФ-2 обозначает гетинакс фольгированный односторонний или двухсторонний).

Стеклотекстолит фольгированный представляет

собой спрессованные слои стеклоткани, пропитанные эпоксифенольной или эпоксидной

смолой (например, запись СФ-1 или СФ-2 обозначает стеклотекстолит

фольгированный олносторонний или двухсторонний, соответственно).

Наиболее важные характеристики материала -

электроизолирующие свойства и вторая по значимости характеристика - температура

стеклования Tg,

ограничивающая область применения [7].

Полиимид - доминирующий материал для

изготовления гибких печатных плат. Преимуществами данного материала являются:

отличная гибкость при всех температурах;

хорошие электрические свойства;

отличная химстойкость (за исключением горячей

концентрированной щелочи) [7];

хорошая устойчивость к разрыву;

рабочая температура от -200 до +300°С.

Большое значение при изготовлении ПП имеет

процентное соотношение между стекловолокном и смолой в диэлектрике, так как оно

влияет на качество выполнения целого ряда операций, например, таких как [4]:

сверление монтажных и переходных отверстий - чем

больше стекловолокна (абразива), тем быстрее изнашивается сверло;

подтравливание диэлектрика в отверстиях МПП -

чем больше смолы, тем легче подтравливать;

прессование МПП, так как выбор режимов

прессования (давление и время его приложения) зависят от времени желатинизации

смолы (определяется экспериментально для каждой партии материала);

металлизация монтажных или переходных отверстий

- чем больше

стекловолокна, тем больше торцов стекловолокна

выходит в отверстия ПП, поверхность которых достаточно сложно подготовить

химическим способом перед химическим осаждением меди в отверстия и, в

результате могут появиться непокрытые медью участки, что приводит к разрыву

металлизации и электрических цепей.

При выборе материала основания ПП необходимо

обратить внимание на предполагаемые

механические воздействия (вибрации, удары,

линейное ускорение и т.п.);

класс точности ПП (ширину проводников расстояние

между ними);

реализуемые электрические функции и требования к

электрическим параметрам;

объект, на который устанавливается ЭА и условия

эксплуатации;

быстродействие;

стоимость и пр.

Для изготовления ПП, эксплуатируемых в условиях

повышенной опасности возгорания, применяют огнестойкие гетинаксы и

стеклотекстолиты марок ГОВ, ГОФВ, СОНФ, СТНФ.

Для печатных плат с металлизированными

отверстиями применяют материалы с гальваностойкой фольгой.

Для изготовления ПП 1 - и 2-ой группы жесткости

целесообразно применять материал на основе бумаги, для 2- и 4-й - на основе

стеклоткани, полиимида и лавсана.

Стеклотекстолит фольгированный МИ 1222 - 2 - 35

- 1,5 ТУ229 - 001 - 00213060 - 96, который был выбран материалом для

изготовления ПП узла в данной выпускной квалификационной работе, представляет

собой слоистый прессованный материал на основе целлюлозной бумаги, пропитанной

фенольным связующим нормированной горючести, и облицованный с двух сторон

медной электролитической гальваностойкой фольгой толщиной 35 мкм.

В наименовании марки материала буквы означают: М

- материал; И - изоляционный; 1222 и 2 - размеры листа; 35 - толщина медной

фольги; 1,5 - толщина листа.

Стеклотекстолит обладает хорошими

диэлектрическими свойствами, механической прочностью и химической стойкостью,

долговечностью и безопасностью, допускается эксплуатация стеклотекстолита в

условиях повышенной влажности.

5. Обзор программы для подготовки производства

печатной платы

CAM (Computer

Aid Manufacturing)

- производство с использованием специализированного программного обеспечения. В

данном случае - для создания управляющих программ для оборудования по

изготовлению фотошаблонов печатных плат. Программа обеспечивает подготовку

производства печатных плат.

Разработчикам печатных плат использование CAM

- систем позволяет один и тот же исходный проект подготовить для передачи

различным производителям, оформив его в соответствии с их требованиями. А

производители с помощью таких средств могут адаптировать поступившие проектные

данные к своей технологии с учетом известных им нюансов технологического

процесса. CAM - системы

также удобно использовать в качестве средств входного контроля со стороны

производителя, поскольку они обеспечивают независимую проверку поступивших

данных.

Обобщенный процесс работы над проектом ПП с

применением программ CAM:

) Импортирование данных, полученных в системах

проектирования ПП;

) Оптимизация и подготовка проекта.

Оптимизация и подготовка проекта включает:

DRC - проверка

(поиск узких мест);

редактирование на уровне отдельных проводников,

участков металлизации и контактных площадок;

поиск и коррекция перекрывающихся или

нефункциональных элементов;

сглаживание стыков проводников с контактных

площадок;

размещение изображения отдельных слоев на одном

листе пленки и

другие операции со слоями;

вычисление суммарной площади металлизации;

панелизация (размещение нескольких плат на

заготовке);

оконтуривание всех элементов в случае

производства «сухим методом».

САМ350 - наиболее распространенная программа в

России. Преимущества программы - помощью этой программы удается выявить и

ликвидировать допущенные ошибки и неточности проектирования, а также

оптимизировать технологичность конструкции печатных плат[8].

Отличительной характеристикой этой программы

является возможность прямого импорта файлов из популярных систем разработки ПП

[9].

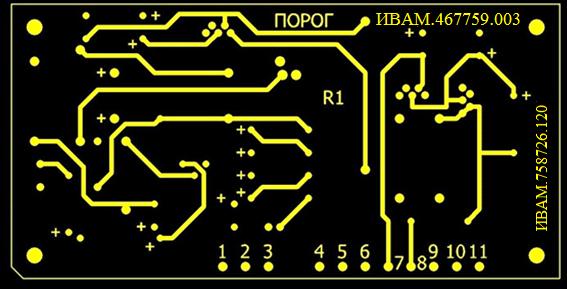

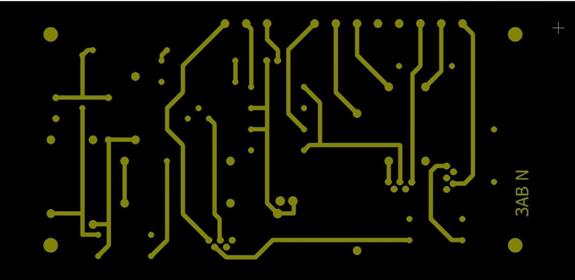

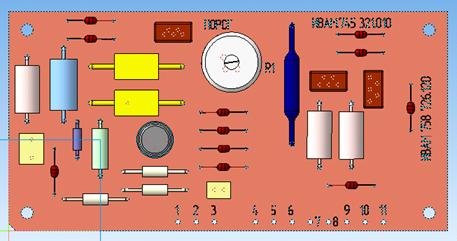

Фотошаблон печатной платы в данной выпускной

квалификационной работе создан в программе CAM350.

Полученные результаты приведены на рисунках 5.1 и 5.2.

Рисунок 5.1 - Фотошаблон ПП с лицевой стороны

Рисунок 5.2 - Фотошаблон ПП с тыльной стороны

Данные ФШ платы записаны на диск. Диск

используется для хранения данных платы и для работы в цехе.

6. Конструкция узла контроля

.1 Основные параметры и размеры ПП

Размеры сторон печатной платы согласованы с

размерами корпуса, для которых они предназначены. Размеры каждой из сторон

печатной платы должны быть кратны:

,5 мм - при длине до 100 мм включ;

,0 мм - при длине до 350 мм включ;

,0 мм - при длине более 350 мм.

Длина 120 мм и ширина 60 мм платы

ИВАМ.758726.120 кратны 5,0 мм. Габаритные размеры платы были выбраны исходя из

размеров коробки ИВАМ. 745321.010.

Одними из главных элементов конструкции печатных

плат являются отверстия. Большинство параметров ПП связано именно с размерами

этих отверстий, которые могут быть металлизированными и гладкими, а по

назначению - монтажными, куда устанавливаются и запаиваются выводы элементов, и

переходными (межслойными), обеспечивающими только электрические соединения

между слоями платы. Металлизированные монтажные отверстия являются одновременно

переходными отверстиями.

Исходя из диаметров выводов из ряда ГОСТ 53429 -

2009 были выбраны диаметры монтажных, переходных металлизированных и

неметаллизированных отверстий:  1,4;

1,4;  1,6;

1,6;

2,0;

2,0;

2,2;

2,2;

3,4.

Предельные отклонения диаметров монтажных, переходных отверстий в зависимости

от класса точности печатной платы должны соответствовать указанным в таблице

6.1 значениям.

3,4.

Предельные отклонения диаметров монтажных, переходных отверстий в зависимости

от класса точности печатной платы должны соответствовать указанным в таблице

6.1 значениям.

Таблица 6.1 - Предельные отклонения диаметров

монтажных, переходных отверстий в зависимости от класса точности печатной платы

|

Диаметр

отверстия

|

Наличие

металлизации

|

Предельное

отклонение диаметра отверстия для класса 3 точности

|

|

До

0,3 включ.

|

С

оплавлением

|

-

|

|

Св.

0,3 до 1,0 включ.

|

С

оплавлением

|

-0,18

|

|

Св.

1,0

|

С

оплавлением

|

-0,23

|

Наименьшие номинальные размеры элементов

проводящего рисунка печатных плат и ГПК в зависимости от класса точности

приведены в таблице 6.2.

Таблица 6.2 - Наименьшие номинальные размеры

элементов проводящего рисунка печатных плат и ГПК в зависимости от класса

точности ПП

|

Наименование

параметра

|

Наименьшее

номинальное значение размеров для 3 класса точности

|

|

Ширина

проводника

|

0,25

|

|

Расстояние

между проводниками

|

0,25

|

|

Гарантийный

поясок контактной площадки

|

0,1

|

Предельные отклонения диаметра контактной

площадки приведены в таблице 6.3.

Таблица 6.3 - Предельные отклонения диаметров

контактной площадки монтажных, переходных отверстий в зависимости от класса

точности печатной платы

|

Наличие

металлического покрытия

|

Предельное

отклонение диаметров контактной площадки для 3 класса точности

|

|

Без

покрытия

|

±0,05

|

|

С

покрытием

|

±0,1

|

Позиционные допуски расположения контактной

площадки приведены в таблице 6.4.

Таблица 6.4 - Позиционные допуски расположения

контактной площадки монтажных, переходных отверстий в зависимости от класса

точности печатной платы

|

Вид

ПП

|

Размер

печатной платы по большей стороне

|

Позиционный

допуск расположения центров контактных площадок для класса 3 точности

|

|

ДПП

(наружный слой)

|

До

180 включ.

|

0,15

|

Позиционные допуски расположения отверстий

приведены в таблице 6.5.

Таблица 6.5 - Позиционные допуски расположения

отверстий монтажных, переходных отверстий в зависимости от класса точности

печатной платы

|

Вид

ПП

|

Размер

печатной платы по большей стороне

|

Позиционный

допуск расположения центров контактных площадок для класса 3 точности

|

|

ДПП

(наружный слой)

|

До

180 включ.

|

0,08

|

Контактная площадка - элемент

печатного рисунка ПП предназначенное для дальнейшего соединения или

подсоединения элементов.

Наименьший номинальный размер контактной

площадки D, мм, вычисляют по

формуле [6]

(6.1)

(6.1)

где d

диаметр отверстия, мм;

,

,

значение

подтравливания диэлектрика в отверстии, равное 0,03 мм для МПП и нулю для ОПП и

ДПП;

значение

подтравливания диэлектрика в отверстии, равное 0,03 мм для МПП и нулю для ОПП и

ДПП;

B гарантийный поясок

контактной площадки, мм;

верхнее предельное

отклонение диаметра контактной площадки, мм;

верхнее предельное

отклонение диаметра контактной площадки, мм;

нижнее предельное

отклонение диаметра контактной площадки, мм;

нижнее предельное

отклонение диаметра контактной площадки, мм;

позиционный допуск

расположения контактной площадки, мм;

позиционный допуск

расположения контактной площадки, мм;

позиционный допуск

расположения отверстия, мм.

позиционный допуск

расположения отверстия, мм.

Наименьший номинальный размер контактной

площадки D, мм, отверстия с

диаметром 0,8 мм вычисляют по формуле 6.1. Верхнее предельное отклонение

диаметра отверстия берем из таблицы 6.1, гарантийный поясок контактной площадки

из таблицы 6.2, верхнее и нижнее отклонения контактной площадки из таблицы 6.3,

позиционные допуски из таблицы 6.4 и 6.5.

мм.

мм.

Наименьший номинальный размер контактной

площадки D, мм, отверстия с

диаметром 1,0 мм вычисляют по формуле 7.1

мм.

мм.

Наименьший номинальный размер контактной

площадки D, мм, отверстия с

диаметром 1,3 мм вычисляют по формуле 7.1

мм.

мм.

Наименьший номинальный размер контактной

площадки D, мм, отверстия с

диаметром 1,5 мм вычисляют по формуле 7.1

мм.

мм.

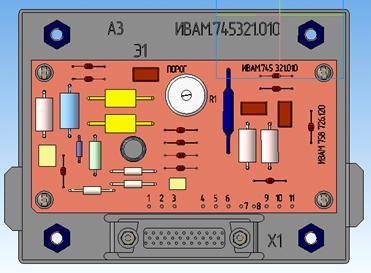

.2 Описание конструкции узла

Узел представляет собой средство контроля и

выполнен в соответствии с принципиальной схемой.

Конструктивно узел контроля включает в себя:

Печатную плату ИВАМ.469535.082;

Коробка ИВАМ.745321.010;

Вилку РП15-32 ШВВ;

Жгут ИВАМ.685614.005.

Масса (без стандартных средств измерений)

составляет 0,5 кг.

В качестве несущей конструкции узла выбрана

коробка из листового проката. Соединение деталей корпуса выполнено путем сварки

и с использованием крепежных деталей. Выбор материала корпуса определен

габаритами и массой составляющих частей, условиями эксплуатации, а также

требованиями прочности и жесткости конструкции. Для защиты от внешних

воздействий корпус покрыт эмалью ПФ - 115 серо - голубая IV

УХЛ2 ГОСТ 6465.

С внутренней стороны расположена Вилка РП15-32,

и распаян жгут ИВАМ.685614.005.

ЭРЭ размещены на печатной плате ИВАМ.469535.082

путем навесного монтажа и на колодках жгута ИВАМ.685614.005 и впаяны припоем

ПОС 61 ГОСТ 21930.

На передней панели коробки имеется маркировка

наименования коробки и его заводской номер.

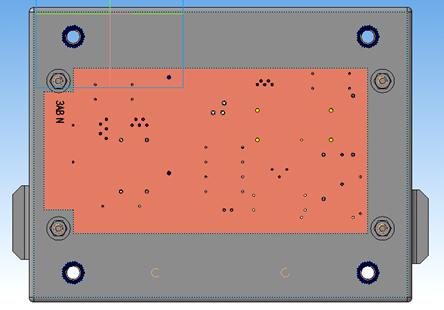

Внешний вид узла приведен на рисунках 6.1, 6.2.

Рисунок 6.1 -Узел контроля с лицевой стороны

Рисунок 6.2 - Узел контроля с тыльной стороны

7. Топология ПП

Топология печатной платы разрабатывается в

соответствии с электрической принципиальной схемой.

Поскольку в данной выпускной квалификационной

работе изготавливается двусторонняя печатная плата, то необходимо оговорить,

что количество проводников, расположенных со стороны установки радиоэлементов

по возможности необходимо уменьшать. То есть основной рисунок схемы должен быть

с обратной стороны печатной платы.

Чертежи печатных плат выполнены на бумаге с

координатной сеткой и шагом 1,25мм. Центры всех отверстий расположены строго в

узлах координатной сетки. Допустимые отклонения ±100 мкм для третьего класса.

Для обеспечения свободной установки ЭРЭ и протекания припоя на всю длину

металлизированных отверстий диаметры отверстий были выбраны так, чтоб они были

больше диаметров выводов примерно на 0,2 мм.

Монтажные и переходные металлизированные

отверстия выполнены без зенковки, но для обеспечения надежного соединения

металлизированного отверстия с печатным проводником вокруг него на наружных

сторонах печатной платы со стороны фольги была сделана контактная площадка. Контактные

площадки выполнены круглой формы.

Печатные проводники должны выполняться

прямоугольной формы параллельно сторонам платы и координатной сетки или под

углом 45° к ним. Ширина проводника одинакова по всей длине и равна 1,0 мм.

Расстояние между неизолированными корпусами ЭРЭ, между корпусами и выводами,

между выводами соседних ЭРЭ были выбраны с учетом допустимой разности

потенциалов между ними и оно равно не менее 0,35 мм. Расстояние между корпусом

ЭРЭ и краем печатной платы не менее 1 мм, между выводом и краем печатной платы

не менее 2 мм, между проводником и краем печатной платы не менее 1 мм [10].

У ЭРЭ, устанавливаемых на печатную плату, выводы

диаметром более 0,7 мм подгибание можно не делать. Выводы диаметром менее 0,7

мм следует подгибать и обрезать.

По перечисленным выше сведениям об элементах, на

основе рассмотренных конструктивных требований и ограничений была разработана

топология печатной платы, определены ее геометрические размеры и координаты

крепежных отверстий, ЭРЭ оптимально размещены на плате.

Печатная плата с установленными ЭРЭ приведена на

рисунке 7.1.

Рисунок 7.1 - ПП с установленными ЭРЭ.

Печатная плата представлена в соответствии со

следующими чертежами. Они являются основой для всех последующих КД:

ИВАМ.758726.120;

ИВАМ.758726.120 ВН;

ИВАМ.469535.082 СБ;

8. Расчет надежности

Расчет надежности заключается в определении

показателей надежности блока по известным характеристикам надежности

составляющих компонентов (ПП, паяные соединения, соединитель) и условиям

эксплуатации.

Расчет всего блока представляет собой объемную

задачу вследствие большого числа входящих в него компонентов. На отдельные

ячейки, в том числе, на узел даются собственные требования по надежности.

Совокупность этих требований дает общую надежность блока.

Исходные данные:  -

заданная наработка на отказ.

-

заданная наработка на отказ.

Интенсивность отказа элементов  ,

1/час, с учетом условий эксплуатации РЭС вычисляют по формуле [6]

,

1/час, с учетом условий эксплуатации РЭС вычисляют по формуле [6]

(8.1)

(8.1)

Где  -

номинальная интенсивность отказов;

-

номинальная интенсивность отказов;

- поправочный

коэффициент на условия эксплуатации

- поправочный

коэффициент на условия эксплуатации

- поправочный

коэффициент в зависимости от температуры и коэффициента нагрузки.

- поправочный

коэффициент в зависимости от температуры и коэффициента нагрузки.

Поправочный коэффициент на условия эксплуатации k

вычисляют по формуле [6]

(8.2)

(8.2)

Где  -

поправочные коэффициенты в зависимости от воздействия механических факторов;

-

поправочные коэффициенты в зависимости от воздействия механических факторов;

- поправочный

коэффициент в зависимости от воздействия влажности и температуры;

- поправочный

коэффициент в зависимости от воздействия влажности и температуры;

- поправочный

коэффициент в зависимости от давления воздуха.

- поправочный

коэффициент в зависимости от давления воздуха.

Коэффициенты  =1

при лабораторном условии эксплуатации;

=1

при лабораторном условии эксплуатации;

Для влажности 93% при температуре +25°С

коэффициент  =2;

=2;

При нормальном давлении  =1.

=1.

Поправочный коэффициент на условия эксплуатации k

вычисляют по формуле 8.2

,

,

Температура принята общей для всех элементов: Т

= 48°С. Режим электрической нагрузки учитывается коэффициентом нагрузки.

Средние значения коэффициентов нагрузки  и

поправочный коэффициент

и

поправочный коэффициент  при заданных

при заданных  отдельных

элементов приведены в таблице 8.1.

отдельных

элементов приведены в таблице 8.1.

Таблица 8.1 - Средние значения коэффициентов

нагрузки  и

поправочного коэффициента

и

поправочного коэффициента  [11]

[11]

|

Элемент

|

, ,

|

, ,

|

|

Резистор

|

0,6

|

1

|

|

Конденсатор

|

0,7

|

0,6

|

|

Диод

|

0,5

|

0,6

|

|

Реле

|

0,7

|

1

|

|

Дроссель

|

0,6

|

|

Транзистор

|

0,5

|

1,2

|

|

Стабилитрон

|

0,5

|

1,2

|

Значения  для

используемых в узле элементов приведены в таблице 8.2.

для

используемых в узле элементов приведены в таблице 8.2.

Таблица 8.2 - Интенсивность отказов по типам

элементов [6]

|

Элемент

|

Обозначение

|

Номинальная

интенсивность отказа

|

Количество,

шт.

|

|

Резисторы:

С2-33Н-0,125 С2-33Н-1-470 C2-33H-1-3,3

С2-29В-0,25 С2-29В-0,5 СП5-16-ВА

|

, ,

, ,

, ,

, ,

, ,

, ,

|

0,03 0,087

|

1

1 2 1 1 1

|

|

Диод

2Д103А

|

, ,

|

0,2

|

11

|

|

Конденсаторы:

К10-17а-H90-0,1 R10-17a-H90-0,68

К53-18

|

, ,

, ,

, ,

|

0,04

0,6

|

1

1 2

|

|

Реле

РЭК 63В

|

, ,

|

2

|

3

|

|

Дроссель

ДМ-0,1-400-В

|

, ,

|

0,34

|

1

|

|

Стабилитрон

2С168А

|

, ,

|

5

|

3

|

|

Транзистор

2Т630А

|

, ,

|

0,5

|

1

|

|

Печатная

плата

|

, ,

|

0,7

|

1

|

|

Паяное

соединение

|

, ,

|

0,01

|

300

|

Интенсивность отказа конденсаторов вычисляют по

формуле 8.1

,

,

Интенсивность отказа конденсаторов вычисляют по

формуле 8.1

,

,

Интенсивность отказа резисторов вычисляют по

формуле 8.1

,

,

,

,

Интенсивность отказа диодов вычисляют по формуле

8.1

,

,

Интенсивность отказа реле вычисляют по формуле

8.1

,

,

Интенсивность отказа дросселя вычисляют по

формуле 8.1

,

,

Интенсивность отказа транзистора вычисляют по

формуле 8.1

,

,

Интенсивность отказа стабилитронов вычисляют по

формуле 8.1

,

,

Интенсивность отказа ПП вычисляют по формуле 8.1

,

,

Интенсивность отказа паяного соединения

вычисляют по формуле 8.1

,

,

Интенсивность отказа системы  ,

1/час, вычисляют по формуле

,

1/час, вычисляют по формуле

(8.3)

(8.3)

Где  -

интенсивность отказа элементов с учетом условий эксплуатации РЭС.

-

интенсивность отказа элементов с учетом условий эксплуатации РЭС.

Интенсивность отказа системы  ,

1/час, вычисляют по формуле 8.3

,

1/час, вычисляют по формуле 8.3

62,922

62,922

Среднее время наработки на отказ вычисляют по

формуле

(8.4)

(8.4)

Где  -

интенсивность отказа системы, 1/час.

-

интенсивность отказа системы, 1/час.

Среднее время наработки на отказ вычисляют по

формуле 8.4

,

,

,

,

Таким образом, расчетное среднее время наработки

на отказ  превышает

заданное время наработки на отказ узла

превышает

заданное время наработки на отказ узла  .

Расчетная надежность узла удовлетворяет требованиям ТЗ.

.

Расчетная надежность узла удовлетворяет требованиям ТЗ.

9. Расчет затрат на изготовление конструкции

узла

Себестоимость характеризует затраты на

производство изделия. Себестоимость разрабатываемого узла ССБ, руб.,

вычисляют по формуле [6]

+Зст.вз,

(9.1)

+Зст.вз,

(9.1)

Где  -

стоимость материалов используемых для разработки узла, руб;

-

стоимость материалов используемых для разработки узла, руб;

- стоимость

стандартных изделий, используемых для разработки узла, руб.;

- стоимость

стандартных изделий, используемых для разработки узла, руб.;

Спи стоимость прочих изделий,

используемых для разработки узла, руб.;

Зот затраты на оплату труда для

изготовления узла, руб.;

Знр затраты на накладные расходы при

изготовлении узла, руб.;

Зст.вз - затраты на страховые взносы

в Государственные внебюджетные фонды , руб.

Стоимость материалов См, руб.,

вычисляют по формуле [6]

(9.2)

(9.2)

где α

- коэффициент, учитывающий расходы на доставку материала;

Смi

-

стоимость i-го материала,

руб.;

N - общее количество

наименований материалов, шт.

Коэффициент, учитывающий транспортные расходы на

доставку материалов на АО «НПО НИИИП - НЗиК», равен 1,36.

Стоимость i-го

материала Смi,

руб., вычисляют по формуле [6]

Смi

= Цмi

×nмi,

(9.3)

где Цмi

- цена единицы i-го

материала, руб.;

nмi

- количество i-го материала для

изготовления устройства, кг.

Перечень материалов для изготовления узла и их

стоимость См, руб., приведены в таблице 9.1. Масса материалов взята

с учетом технологического отхода в опытном производстве.

Таблица 9.1 - Стоимость материалов для

изготовления узла

|

Наименование

материалов

|

Ед.изм

|

Кол-во

|

Цена

ед.,руб.

|

Стоимость,

руб.

|

|

Изготовление

коробки

|

|

|

|

|

|

Лист

х/к

|

кг

|

0,25

|

21,00

|

5,25

|

|

Изготовление

жгута

|

|

|

|

|

|

Нить

крученная капроновая 3Кс ОСТ17-330-84

|

кг

|

0,5

|

1126,66

|

563,33

|

|

Нить

крученная капроновая 3Ко ОСТ17-330-84

|

кг

|

0,2

|

1126,66

|

225,332

|

|

Провод

МГШВ 0,35 ТУ16-505.437-82

|

м

|

1,5

|

11,16

|

16,74

|

|

Бирки

Н-ТВ-50 ОСТ 4 Г0.882.200-81

|

|

|

|

|

|

|

|

|

|

|

|

2

х 0,4х8

|

шт.

|

22

|

5,00

|

110

|

|

Изготовление

печатной платы

|

|

|

|

|

|

Стеклотекстолит

МИ 1222-2-35-1,5 ТУ2296-001-00213060-96

|

кг

|

1,5

|

689

|

1033,5

|

|

Стеклолакоткань

ЛСБ-120/130-02 ТУ6-90 НЗТ.0003.003 ТУ

|

кв/м

|

80

|

36

|

2880

|

|

Припой

ПОС-61, ГОСТ 21930-76

|

мм

|

2

|

193

|

386

|

Стоимость материалов См вычисляют по

формуле 10.3

Смi

=5220,152 руб.

Стоимость стандартных изделий Сси,

руб., и стоимость прочих изделий Спи, руб., вычисляют по формулам

[6]

(9.4)

(9.4)

(9.5)

(9.5)

где  -

коэффициент, учитывающий транспортные расходы на доставку стандартных и прочих

изделий;

-

коэффициент, учитывающий транспортные расходы на доставку стандартных и прочих

изделий;

Ссиi

-

cтоимость i-го

стандартного изделия, руб.;

Спиi

-

cтоимость i-го

стандартного изделия, руб.;

M - общее количество

наименований стандартных изделий;

N - общее количество

наименований прочих изделий.

Коэффициент  ,

учитывающий транспортные расходы на доставку стандартных и прочих изделий на АО

«НПО НИИИП - НЗиК» равен 1,12

,

учитывающий транспортные расходы на доставку стандартных и прочих изделий на АО

«НПО НИИИП - НЗиК» равен 1,12

Стоимость i-го

стандартного изделия Ссиi,

руб., и стоимость i-го прочего

изделия Спиi

вычисляют по формулам [6]

Ссиi

= Цсиi

×ncиi,

(9.6)

Спиi

= Цпиi

×ncиi,

(9.7)

где Цси - цена единицы i-го

стандартного изделия. руб.;

Цси - цена единицы i-го

прочего изделия. руб.;

ncиi

-

количество i-го стандартного

изделия, шт;

nпиi

- количество i-го прочего

изделия, шт.

Перечень стандартных изделий и их стоимость Ссиi,

руб., и прочих изделий и их стоимость Спиi,

руб., приведены в таблицах 9.2 и 9.3 соответственно.

Таблица 9.2 - Стоимость стандартных изделий,

входящих в узел

|

Наименование

стандартного изделия

|

Количество,

шт

|

Цена,

руб

|

Стоимость,

руб

|

|

Винт

М3-6еx12.36.016, ГОСТ 1491-80

|

4

|

0,60

|

2,40

|

|

Гайка

М3-6Н.5.016 ГОСТ 5927-70

|

6

|

0,10

|

0,6

|

|

Шайба

3Л65Г 016 ГОСТ 6402-70

|

6

|

0,15

|

0,9

|

|

Шайба

С3.04.019 ГОСТ 11371-78

|

4

|

0,15

|

0,6

|

|

Бирка 2х0,4х8-Н-ТВ-50 ОСТ4 ГО.822.200-81

|

22

|

1,00

|

22

|

|

Втулка

БА8б226б336 ОСТ 4ГО.822.009

|

4

|

0,6

|

2,4

|

Таблица 9.3 - Стоимость прочих изделий, входящих

в узел

|

Наименование

прочего изделия

|

Количество,

шт

|

Цена,

руб

|

Стоимость,

руб

|

|

Вилка

РП15-32-ШВВ ГЕО.364.160 ТУ

|

1

|

40

|

40

|

|

Конденсатор

К-130 ОЖО.460.107 ТУ

|

4

|

40

|

160

|

|

Реле

РЭК 63В РВИМ.647612.029 ТУ

|

3

|

800

|

2400

|

|

Дроссель

высокочастотный ДМ-0,1-400-В ГИО.477.005 ТУ

|

1

|

12

|

12

|

|

Резистор

С2-33 ОЖО.467.093 ТУ

|

4

|

25

|

100

|

|

Резистор

Р-65 С2-29В ОЖО.467.099 ТУ

|

2

|

25

|

50

|

|

Резистор

СП5-16-ВА ОЖО.468.519 ТУ

|

1

|

15

|

15

|

|

Диод

2Д 103А АЕЯР.432.120.174 ТУ

|

11

|

20

|

220

|

|

Стабилитрон

2С168А СМ3.362.805 ТУ

|

3

|

16

|

48

|

|

Транзистор

2Т630А ЮФ3.365.043 ТУ

|

1

|

240

|

240

|

Стоимость стандартных изделий Сси

вычисляют по формуле 9.6

Сси =28,9 руб.

Стоимость прочих изделий Спи в

соответствии с формулой 9.7

Спи =3285руб.

Затраты на оплату труда Зот, руб.,

вычисляют по формуле [6]

Зот = Т·Сч, (9.8)

где Т - трудоемкость, н/ч;

Сч- стоимость одного часа работы,

руб.

Трудоемкость Т, н/ч, вычисляют по формуле [6]

, (9.9)

, (9.9)

где Тд - трудоемкость, затрачиваемая

на изготовление деталей и сборочных единиц, входящих в стенд, н/ч;

Трнр - трудоемкость, затрачиваемая на

регулировочно - настроечные работы, н/ч;

-трудоемкость,

затрачиваемая на сборку и монтаж устройства, н/ч;

-трудоемкость,

затрачиваемая на сборку и монтаж устройства, н/ч;

Тпси - трудоемкость, затрачиваемая на

приемо-сдаточные испытания, н/ч.

Трудоемкость Тд, н/ч, затрачиваемую

на изготовление деталей и сборочных единиц, входящих в узел, вычисляют по

формуле [6]

(9.10)

(9.10)

где Тi

- трудоемкость изготовления деталей, сборочных единиц одного наименования, н/ч;

t - число деталей,

сборочных единиц.

Перечень деталей и сборочных единиц, входящих в

состав узла и их трудоемкость Тi,

н/ч, приведены в таблице 9.4.

Таблица 9.4 - Трудоемкость деталей, входящих в

узел

|

Наименование

детали, сборочной единицы

|

Трудоемкость

детали, сборочной единицы, н/ч

|

Количество,

шт

|

Трудоемкость

Тi,

н/ч

|

|

Корпус

ИВАМ.745321.003 СБ

|

25

|

1

|

25

|

|

Печатная

плата ИВАМ.469535.003 СБ

|

50

|

1

|

50

|

|

Жгут

ИВАМ.685614.003 СБ

|

10

|

1

|

10

|

Таким образом, трудоемкость Тд,

затрачиваемая на изготовление деталей и сборочных единиц, входящих в блок в

соответствии с таблицей 9.4 и формулой 9.10 равна 85 н/ч.

Трудоемкость Тс, затрачиваемая на

сборку устройства как опытного образца принятая на АО « НПО НИИИП - НЗиК» равна

350 н/ч.

Трудоемкость, затрачиваемая на приемо-сдаточные

испытания  на сборку

устройства как опытного образца принятая на АО «НПО НИИИП - НЗиК» равна 30 н/ч.

на сборку

устройства как опытного образца принятая на АО «НПО НИИИП - НЗиК» равна 30 н/ч.

В итоге, трудоемкость Т, н/ч, в соответствии с

формулой 10.9, учитывающая трудоемкость на изготовление деталей и сборочных

единиц, трудоемкость, затрачиваемую на сборку устройства, равна 465 н/ч.

Норма/час на АО « НПО НИИИП - НЗиК» равен 112,84

руб.

Затраты на оплату труда Зот вычисляют

по формуле 9.8

Зот =52470,6 руб.

Затраты на накладные расходы Знр,

руб. вычисляют по формуле [6]

Знр = Зот

· η, (9.11)

где Зот - затраты на оплату труда,

руб.;

η - коэффициент,

учитывающий накладные расходы.

Коэффициент η, учитывающий

накладные расходы на АО «НПО НИИИП - НЗиК», равен 5,045.

Затраты на накладные расходы Знр,

руб. вычисляют по формуле 10.11

Знр = 52470,6 · 5,045=264714,1 руб.

Затраты на страховые взносы в Государственные

внебюджетные фонды и обязательное социальное страхование составляют 34,5 %

Зст.вз= 0,345 ·Зот

Затраты на страховые взносы в Государственные

внебюджетные фонды и обязательное социальное страхование составляют 91326,4

руб.

Себестоимость разрабатываемого узла ССБ,

руб., вычисляют по формуле 9.1

ССБ=417045,152 руб.

Прибыль П, руб., вычисляют по формуле

П = 0,20 ССБ, (9.12)

где ССБ - себестоимость

разрабатываемого узла, руб.

Прибыль П вычисляют по формуле 9.12

П = 0,20·417045,152 =83409 руб.

Оптовую цену Цопт., руб., вычисляют

по формуле [6]

Цопт. = ССБ + П, (9.13)

где Ском - себестоимость

разрабатываемого устройства, руб;

П - прибыль, руб.

Оптовую цену Цопт. вычисляют по

формуле 9.13

Цопт. = 417045,152 + 83409=500454,18

руб.

Налог на добавленную стоимость НДС, руб.,

вычисляют по формуле [6]

НДС = 0,18 Цопт., (9.14)

где Цопт. - оптовая цена устройства,

руб.

НДС вычисляют по формуле 10.14

НДС = 0,18·500454,18=90081,75 руб.

Цену узла с учётом налога на добавленную

стоимость ЦКсНДС,руб. вычисляют по формуле [6]

ЦК с НДС = ЦОПТ + НДС,

(9.15)

где Цопт. - оптовая цена устройства,

руб;

НДС - налог на добавленную стоимость, руб.

Цена узла с учётом налога на добавленную

стоимость ЦК с НДС вычисляют по формуле 10.15

ЦК с НДС =500454,18 + 90081,75=590536

руб.

Структура цены всего устройства - узла приведена

в таблице 10.5.

Таблица 9.5 - Структура цены узла контроля

|

Наименование

статей расходов

|

Сумма

всего, руб.

|

|

Затраты

на материалы- всего:

|

5220,152

|

|

Сырье

и основные материалы

|

28,9

|

|

Комплектующие

изделия

|

3285

|

|

Транспортные

расходы по материалам(11,77 %)

|

614,4

|

|

Транспортные

расходы по комплектующим изделиям (0,15 %)

|

7,83

|

|

Основная

заработная плата

|

52470,6

|

|

Дополнительная

заработная плата (9%)

|

4722.35

|

|

Страховые

взносы в Государственные внебюджетные фонды и обязательное социальное

страхование (34,5 %)

|

91326,4

|

|

Накладные

расходы (504,5%)

|

264714,1

|

|

Полная

себестоимость

|

417045,152

|

|

Прибыль

(20%)

|

83409

|

|

НДС

(18%)

|

90081,75

|

590536

|

10. Технологическая часть

Разработанная в данной выпускной

квалификационной работе, ПП выполняется по 3 классу точности комбинированным

позитивным методом. Данный метод включает в себя следующие этапы:

изготовление заготовок;

сборку и прессование пакета, состоящего из

отдельных слоев,

склеивающих прокладок между ними, экранов (при

необходимости);

сверление сквозных отверстий в спрессованном

пакете;

получение рисунка наружных слоев и металлизацию

сквозных отверстий.

.1 Входной контроль 005

Содержание операции: Ознакомиться с

изготавливаемой платой и сопроводительной документацией. Проверить диэлектрик

на наличие дефектов, соответствие требованиям ТЗ, ГОСТ, ТУ. Стабилизация

температуры по всему объему диэлектрика.

Нормы времени на выполнение операции приведены в

таблице 10.1.

Таблица 10.1 - Нормы времени на входной контроль

|

Наименование

операции

|

Время,

мин

|

|

Ознакомление

|

1

|

|

Проверка

диэлектрика

|

3

|

|

Стабилизация

температуры

|

5

|

Оперативное время на выполнение операции

.2 Получение заготовок 010

Инструменты и материал: гильотинные ножницы,

материал стеклотекстолит МИ 1222-2-35-1,5

Содержание операции: Выполнить резку

фольгированного диэлектрика на полосы, причем, скорость резания V=10

м/мин. Нарезка полосы на отдельные заготовки со скоростью резания V=10

м/мин. Взять лист и установить по упору, включить ножницы, отрезать базовую

сторону, продвинуть лист до упора, отложить отход, проверить размер заготовок.

Нормы времени на выполнение операции приведены в

таблице 10.2.

Таблица 10.2 - Нормы времени на распаковку

радиоэлементов

|

Наименование

операции

|

Время,

мин

|

|

Резка

фольгированного диэлектрика

|

30

сек

|

|

Резка

полосы

|

50

сек

|

Оперативное время на выполнение операции

10.3 Получение фиксированных отверстий 015

Инструменты: Твердосплавные спиральные сверла

различных конструкций.

Содержание операции: Подвести ПП под сверло,

подвести сверло к ПП, сверлить, отвести сверло от ПП, отвести ПП из-под сверла.

Нормы времени на сверление отверстий приведены в

таблице 10.3.

Таблица 10.3 - Нормы времени и склеивание

деталей

|

Наименование

операции

|

Время,

мин

|

|

Сверление

отверстий

|

7

|

Оперативное время на выполнение операции

10.4 Получение переходных отверстий 020

Инструменты и оборудования: Лазер твердотельный

или газовый, оптический канал двухкоординатный стол, система управления,

система контроля, металлическая маска с отверстиями.

Содержание операции: Подвести ПП под лазерное

сверло, подвести сверло к ПП, сверлить, отвести сверло от ПП, отвести ПП из -

под сверла.

Нормы времени на операцию приведены в таблице

10.4.

Таблица 10.4 - Нормы времени на сверление

|

Наименование

операции

|

Время,

мин

|

|

Лазерное

сверление

|

6,2

|

Оперативное время на выполнение операции

10.5 Подготовка поверхностных слоев 025

Содержание операции: Сенсибилизация в щелочном

растворе при Т=65…70°С в течении 10 мин, промывка водой, обработка в

регенерируемом растворе перманганата при Т=65…70°С в течении 10 мин, промывка

водой, нейтрализация при Т=20…40°С в течении 5 мин, промывка водой.

Нормы времени на подготовку поверхностных слоев

приведены в таблице 10.5.

Таблица 10.5 - Нормы времени на подготовку

поверхностных слоев

|

Наименование

операции

|

Время,

мин

|

|

Сенсибилизация

в щелочном растворе

|

10

|

|

Обработка

в регенерируемом растворе перманганата

|

10

|

|

Нейтрализация

|

5

|

|

Промывка

|

2,2

|

Оперативное время на выполнение операции

.6 Предварительная металлизация 030

Оборудование: ванна

Содержание операции: Взять ПП, погрузить в ванну

с электролитом, вынуть ПП, отложить ПП.

Оперативное время на выполнение операции

10.7 Получение защитного рельефа 035

Содержание операции: Нанести на поверхность ПП

фоторезист, установить ФШ, реперные знаки, произвести экранирование рисунка

схемы через ФШ, получить защитный рельеф.

Нормы времени на получение защитного рельефа

приведены в таблице 10.6.

Таблица 10.6 - Нормы времени на получение

защитного рельефа

|

Наименование

операции

|

Время,

мин

|

|

Нанесение

фоторезиста

|

2,4

|

|

Установка

ФШ

|

1,5

|

|

Экранирование

рисунка схемы через ФШ

|

30

сек

|

Оперативное время на выполнение операции

10.8 Электрохимическая металлизация 040

Оборудование: ванна

Содержание операции: Взять ПП, погрузить в ванну

с электролитом, вынуть ПП, отложить ПП.

Оперативное время на выполнение операции

10.9 Травление меди 045

Материалы: Хлорид натрия

Содержание операции: Подготовить поверхности для

удаления остатков недопроявленного фоторезиста, жировых пятен, оксидных слоев

для обеспечения равномерности травления меди, химическое травление, промывка,

осветление поверхности металлорезиста в растворах на основе кислот или

тиомочевины. Удалить защитный слой фоторезиста, промыть, сушить.

Нормы времени на травление меди приведены в

таблице 10.7.

Таблица 10.7 - Нормы времени на травление меди

|

Наименование

работы

|

Время,

мин

|

|

Подготовка

поверхности

|

20

сек

|

|

Химическое

травление

|

22,1

|

|

Осветление

поверхности металлорезиста

|

4

|

|

Удаление

защитного слоя фоторезиста

|

2

|

|

Промывка

|

30

сек

|

|

Сушка

|

6

|

Оперативное время на выполнение операции

10.10 Нанесение паяльной маски 050

Инструменты: Сито, шприц, бытовая печь, УФ -

лампа.

Содержание операции: Поставить над ПП сито, на

сито выдавить из шприца паяльную маску, захватить ракелем маску и провести вдоль

платы, проверить ровность нанесения. Повторить операцию для обратной стороны

ПП, подставив под ПП что-нибудь, чтобы сторона ПП с нанесенной маской не

прилипла к столу. Сушить паяльную маску в бытовой печи при температуре

Т=60…80°С. Распечатать фотошаблон для покрытия контактных площадок ПП.

Экспонировать УФ - лампой паяльную маску через фотошаблон. С обратной стороной

повторить операцию (для обратной стороны используется свой фотошаблон).

Проявить паяльную маску в 1% растворе кальцинированной соды. По необходимости

маркировать разными цветами паяльной маски. Распечатать фотошаблон, который

надо нанести на плату в виде маркировки. Приложить фотошаблон к плате и

засветить УФ - лампой. Проявить белую паяльную маску в растворе

кальцинированной соды. радиоэлектронный плата

программа

Нормы времени на нанесение паяльной маски

приведены в таблице 10.8.

Таблица 10.8 - Нормы времени на нанесение

паяльной маски

|

Наименование

работы

|

Время,

мин

|

|

Нанесение

паяльной маски с лицевой стороны ПП

|

2

|

|

Нанесение

паяльной маски с тыльной стороны ПП

|

2

|

|

Сушка

|

40

|

|

Маркировка

|

8

|

|

Промывка

|

30

сек

|

|

Проявка

белой паяльной маски

|

6

|

Оперативное время на выполнение операции

10.11 Нанесение покрытия на участки проводящего

рисунка, свободные от маски 055

Оборудование: ванна

Содержание операции: Подготовить медную

поверхность: обезжирить, подтравить и декапировать. Нанести покрытие при температуре

около 40°С в течение 40…50 с.

Оперативное время на выполнение операции

10.12 Отмывка флюса 060

Оборудование: ванна

Инструменты: кисть, щетка

Содержание операции: Взять ПП, погрузить в

ванну, промыть, вынуть ПП, отложить ПП.

Оперативное время на выполнение операции

.13 Получение крепежных отверстий и обработка по

контуру 065

Оборудование: сверильный станок

Содержание операции: Подвести ПП под сверло,

подвести сверло к ПП, сверлить, отвести сверло от ПП, отвести ПП из - под

сверла.

Оперативное время на выполнение операции

10.14 Промывка 070

Инструменты: генератор ультразвука

Оборудование: ванна

Содержание операции: Взять ПП, погрузить в

ванну, вынуть ПП, отложить.

Оперативное время на выполнение операции

10.15 Контроль электрических параметров 075

Оборудование: тестовая установка, компьютер

Содержание операции: Проверка всего комплекса

конструктивных параметров.

Оперативное время на выполнение операции

. Безопасность жизнедеятельности

.1 Анализ вредных воздействий при разработке

узла контроля

В данной выпускной квалификационной работе

разработана конструкция узла контроля. Данная аппаратура имеет свои

конструктивные и схемотехнические особенности, которые необходимо учитывать при

монтаже и наладке, так как в противном случае она или ее отдельная часть на

стадии сборки и монтажа может выйти из строя.

При изготовлении данной аппаратуры присутствуют

факторы, оказывающие вредное воздействие на организм человека: изготовление

печатной платы, сборка и пайка деталей и узлов и т. п. Рассмотрены основные

факторы.

При изготовлении печатных плат вредными

факторами для человека является загрязнение воздуха парами хлорного железа и

электролита при травлении плат. Эти пары вызывают раздражение тканей

дыхательного тракта, слизистой оболочки рта и кожи. Предельно допустимая

концентрация паров хлорного железа в воздухе - 100 мг/куб.м. При гальваническом

травлении и осаждении происходит загрязнение воздуха парами серной (ПДК паров -

1 мг/м 3), соляной (5 мг/м 3) и азотной кислот (10 мг/м 3). Класс опасности 2

(высоко опасные).

При пайке и сборке печатных плат опасными и

вредными факторами являются:

неправильно организованное освещение;

электротравмы;

ожоги;

механические травмы при сборке аппаратуры;

загрязненность воздушной среды парами спирта,

спиртоканифоли, загрязнение спецодежды и рук частицами оловянно-свинцового

припоя.

При лакокрасочных работах вредными факторами

являются пары растворителей и лаков, которые вызывают тяжелые отравления

организма. В санитарных нормах СН-245-71 оговаривается предельно допустимая

концентрация паров растворителей.

Исходя из анализа вредных факторов, действующих

на организм человека при изготовлении охранного устройства, необходимо

рассмотреть следующие вопросы:

электробезопасность;

безопасность монтажных работ;

освещение.

Несоблюдение каких-либо из перечисленных

факторов приводит к частичной потери работоспособности и профессиональным

заболеваниям. Кроме этого многие из перечисленных факторов влияют на

утомляемость и, как результат, на качество продукции.

.2 Охрана труда на этапах изготовления печатных

плат

Получение заготовок и получение монтажных

переходных отверстий в ПП связано с эксплуатацией аналогичного оборудования, а

именно: штампов на эксцентриковых прессах одно - многоножевых роликовых ножниц,

гильотинных ножниц, одно - и многошпиндельных сверильных станков, то и опасные

факторы будут сходными. Выполнение этих операций сопряжено с опасностью

повреждения рук в случае попадания их в рабочую зону, в частности между верхним

и нижним ножом гильотинных ножниц при ручной подаче материала.

Наибольшую опасность представляет работа пресса

в автоматическом режиме, требующая большого напряжения, внимания и осторожности

рабочего, так как всякое замедление движения рабочего может привести к травме.

Во избежание попадания рук рабочего в опасную зону применяют систему двурукого

включения, при которой пресс включается только после одновременного нажатия

обеими руками двух пусковых кнопок.

В прессах и ножницах с ножными педалями для

предотвращения случайных включений педаль ограждают или делают запорной. Часто,

кроме этого, опасную зону у прессов ограждают при помощи фотоэлементов, сигнал

от которых автоматически останавливает пресс, если руки рабочего оказались в

опасной зоне. При ручной подаче заготовок необходимо применять специальные

приспособления: пинцеты, крючки и т.д.

Радикальным решением вопроса безопасности

является механизация и автоматизация подачи и удаления заготовок из штампа, в

том числе с использованием средств робототехники.

Во избежание травм при работе на сверлильных

станках необходимо следить за тем, чтобы все ремни, шестерни и валы, если они

размещены в корпусе стайка и доступны для прикосновения, имели жесткие

неподвижные ограждения. Движущиеся части и механизмы оборудования, требующие

частого доступа для осмотра, ограждаются съемными или открывающимися

устройствами ограждения. В станках без электрической блокировки должны быть

приняты меры, исключающие возможность случайного или ошибочного их включения во

время осмотра.

Во избежание захвата одежды и волос рабочего его

одежда должна быть заправлена так, чтобы не было свободных концов; обшлага

рукавов следует застегнуть, волосы убрать под берет.

Образующуюся при сверлении, резке материала

заготовок ПП пыль необходимо удалять с помощью промышленных пылесосов.

Подготовка поверхностей к проведению

технологических операций осуществляется на многих этапах процесса производства

ПП и включает:

) механическую или комбинированную очистку

поверхности от оксидов, остатков смазки и других загрязнений;

) щелочное обезжиривание поверхности моющими

средствами;

) водную промывку;

) декапирование в растворе кислоты;

) промывку в холодной и горячей воде;

) сушку поверхности.

Для химической подготовки поверхности применяют

растворы, содержащие тринатрийфосфат, кальцированную соду, соляную и серную

кислоты и др., которые оказывают вредное воздействие на организм человека.

Поэтому ручную и механическую химическую подготовку поверхности ПП следует

проводить в соответствии с требованиями безопасности при работе с химическими

веществами.

Для автоматизации и механизации этого процесса

отечественные и зарубежные фирмы выпускают наборы отдельных взаимозаменяемых

модулей различных размеров и различной производительности, соединенных

конвейерными автооператорными транспортирующими устройствами. Это позволяет не

только повысить производительность труда, но и полностью исключить возможность

контакта работающих с вредными веществами.

Химическая металлизация ПП заключается в последовательности

химических реакций осаждения меди, используемой в качестве подслоя при

нанесении основного слоя токопроводящего рисунка гальваническим способом.

Для придания диэлектрической основе IIII

способности к металлизации производят подготовительные операции -

сенсибилизацию и активацию поверхности, выполнение которых связано с работой с

агрессивными и раздражающими веществами (соляной кислотой, водным аммиаком).

Для химической металлизации ПП применяют

разбавленные растворы с невысокими концентрациями основных компонентов, в число

которых входят, например, гидроокись натрия, раствор формалина, мористый

никель, сернокислая медь, углекислый натрий.

Химическое меднение ПП производится в

специальных линиях с набором ванн необходимого размера, выполненных из

химически стойких материалов. Ванны должны быть оборудованы устройствами

фильтрации и дозировки растворов, системами поддержания заданной температуры, а

также бортовыми отсосами, не допускающими распространения паров растворов по

объему производственного помещения.

Для исключения непосредственного участия

человека в процессе химической металлизации все чаще применяют

автоматизированные системы управления технологическим процессом.

При проведении гальванической металлизации

металлизируемые платы, закрепленные на специальных подвесках - токопроводах,

помещают в гальваническую ванну с электролитами между анодами, выполненными из

металла необходимого покрытия. Гальванические ванны должны быть оборудованы

бортовыми отсосами, так как пары электролита и продуктов химических реакций

могут оказывать вредное воздействие на организм работающего.

Вредность электролита определяется природой

веществ, входящих в его состав. Так, для гальванического меднения используются

следующие вещества, работа с которыми требует соблюдения соответствующих мер

безопасности: борфтористая медь, борфтористоводородная кислота, борная кислота.

Наличием вредных веществ характеризуется также состав (качественный)

электролита для нанесения покрытия олово-свинец: олово борфтористое, свинец

борфтористый, кислота борфтористоводородная, борная кислота.

При обслуживании оборудования для гальванической

металлизации необходимо, кроме того, соблюдать меры электробезопасности и

постоянно следить за надежностью заземления.

Нанесение рисунка схемы на ПП или на их слои

необходимо для получения защитной маски требуемой конфигурации при

осуществлении процессов металлизации и травления проводящего рисунка.

Вследствие жестких требований, предъявляемых к рисунку, производственные

помещения, где происходит процесс его нанесения, должны быть кондиционируемыми,

обеспыленными, закрытыми для посещения лицами, не связанными с выполнением этой

операции. При этом относительная влажность должна составлять 65 ± 5%,

температура воздуха 18-25 °С, содержание пыли не более 100 частиц размером 2

мкм на 1 л воздуха.

Фотолитографический метод нанесения рисунка

схемы с позиций охраны труда рассмотрен ранее. Его осуществление связано с

использованием фоторезиста, ИК-излучения для его сушки, УФ-излучения с длиной

волны 365 нм для экспонирования, вредных для человека химический веществ,

используемых для дубления фоторезиста. Поэтому здесь справедлива инструкция но

безопасности (с учетом специфики технологического оборудования), применяемая

для участков фотолитографии.

При изготовлении ПП важным этапом формирования

проводящего рисунка схемы является процесс травления (удаления) меди с

непроводящих (пробельных) участков схемы.

В промышленности для травления плат, проводящий

рисунок которых защищен сеткографическим способом или фоторезистом, применяют

растворы хлорного железа и кислые растворы на основе хлорной меди. Хотя данный

травитель имеет меньшую токсичность по сравнению с другими типами травителей,

тем не менее при работе с ним требуется использование индивидуальных средств

защиты кожных покровов рук.

Пары солей меди оказывают раздражающее действие

на дыхательные пути, а попадание растворов солей внутрь способствует

образованию язв желудка.

Более токсичным является травитель, используемый

для травления меди с плат, проводящий рисунок которых защищен металлорезистом,

так как его основу составляют серная кислота, трисульфат аммония, а процесс

травления происходит при температуре 50-55 "С.

Операция травления проводится с обязательным

использованием системы местной вытяжной вентиляции, кроме того,

производственные помещения должны быть оборудованы системой общеобменной

вентиляции [12].

.3 Охрана труда при пайке деталей, узлов и

наладке аппаратуры

Пайка - неразъемное соединение деталей с помощью

припоя. Наиболее часто применяемые припои - оловянно-свинцовые (ПОС-18, ПОС-30,