Разработка информационной системы управления отопительным котлом для частного дома

СОДЕРЖАНИЕ

Введение

.

Актуальность выпускной квалификационной работы

.

Аналитический обзор к решению существующих подходов и реализации задачи

.1

Котлы

.1.1

Конструкция и принцип работы пеллетных котлов

.1.2

Основные элементы конструкции

.2.

Блок управления котлом «ИСУ

.2.1

Функции

.2.2

Средства отладки

.3.Микроконтроллеры

.

Программное обеспечение

.

Структурная схема «ИСУ»

.

Выбор элементов «ИСУ»

.

Разработка принципиальной схемы «ИСУ»

.

Разработка блок схем алгоритмов работы «ИСУ»

.

Общая блок схема

.

Блок схема подпрограмм

.

Описание языка программирования

.

Разработка программного обеспечения

.1

Разработка графического интерфейса

.2

Разработка исполнительной программы

.

Тестирование «ИСУ» и анализ результатов

.1

Анализ результатов тестирования системы «ИСУ»

.

Разработка пользовательской инструкции

.

Заключение

Список

использованных источников

Приложение

А (справочное) программа инициализации LCD

Приложение

Б(справочное) рабочая программа «ИСУ

ИСХОДНЫЕ ДАННЫЕ К ВКР

Описание объекта управления:

Отопительный котел на паллетах угле и

измельченном топливе.

Технические характеристики:

Котел состоит из следующих элементов:

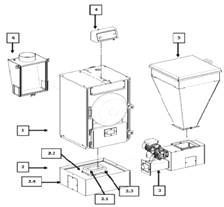

элементы отопительного котла представлены на

рисунке 1.

Рисунок 1- элементы котла

1 корпус котла;

2 основание котла;

2.1 горелка;

2.2электроподжег топлива;

2.3 огнеупорное основание камеры сгорания;

2.4 крышка обслуживания механизма подачи топлива

(центровочный подшипник);

3 механизм топливо подачи;

4 блок управления котлом;

5 бункер для размельченного топлива;

6 боров котла;

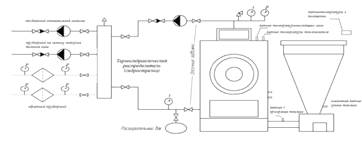

Расположение датчиков контроля. Представлены на

рисунке 2.

Рисунок.2 - расположение датчиков

ВВЕДЕНИЕ

Микроконтроллер - микросхема

<#"897069.files/image003.jpg">

Рисунок 1.1- гистограмма цен на

топливо

За отсутствием возможности

Газификации, оптимальный выбор за пеллетными котлами.

Рассмотрим по два варианта

Российских и зарубежных котлов:

Котел с автоматической системой

подачи топлива на пеллетах. Российского производства фирмы «ТЕЛОДАР»

модель«Купер ОК 15 с пелетной горелкой» представлен на рисунке 1.2.

Рисунок 1.2 - купер ОК

Стоимость такого котла

составляет90830р + доставка изНовосибирска;

КПД 92%;

Мощность 15 кВт.

Котел с автоматической системой

подачи топлива на пеллетах. Российского производства фирмы «Zota» модель«ZOTA

«Pellet» -15Аспелетной горелкой» представлен на рисунке 1.3.

Рисунок 1.3 - ZOTA «pellet»

Стоимость такого котла составляет

162 000 руб. + доставка из Красноярска;

КПД 90%;

Мощность 15 кВт.

Котел с автоматической системой

подачи топлива на пеллетах. Немецкогопроизводства фирмы «Buderus» модель

«Loagno G221A спелетной горелкой» представлен на рисунке 1.4.

Рисунок 1.4- «Buderus»

Стоимость такого котла составляет

217500р + доставка от официального дилера в России;

КПД 88%;

Мощность 15 кВт.

Котел

с автоматической системой подачи топлива на пеллетах. Итальянского производства

фирмы «Faci» модель «FACI15спелетной горелкой» представлен на рисунке 1.5

.

Рисунок 1.5 - FACI 15

Стоимость такого котла составляет 139500р +

доставка от официального дилера в России и по Вологодской области;

КПД 95%;

Мощность15 кВт.

Сравнивая аналогичные системы отопления без

программируемой автоматической системы подачи топлива разница в ценовой

политике составляет надбавку в размере 75 %. Следовательно, возникает

потребность в собственном производстве программируемых автоматических систем

подачи топлива и управления котлами.

2. АНАЛИТИЧЕСКИЙ ОБЗОР К РЕШЕНИЮ СУЩЕСТВУЮЩИХ

ПОДХОДОВ ИРЕАЛИЗАЦИИ ЗАДАЧИ

.1 Котлы

Рассматривая конструкции котлов предлагаемыми на

рынке многими производителями, практически не отличаются друг от друга,

используя классическую конструкцию и работу твердотопливного котла пиролизного

типа.

.1.1 Конструкция и принцип работы пеллетных

котлов

Классический твердотопливный пеллетный котёл

представляет собой модульную конструкцию, собранную в одном корпусе,пример

изображен на рисунке 2.1.

Рисунок 2.1 - конструкция котла

.1.2 Основные элементы конструкции

Теплообменник является одной из важнейших

деталей котла, с его помощью осуществляется передача тепловой энергии

разогретого дымового газа непосредственно теплоносителю. Скорость прохождения

газа регулируется дымососом. В среднем срок эксплуатации теплообменника

составляет около 20 лет. Для изготовления может применяться сталь или чугун.

Стальной теплообменник обходится дешевле, однако

быстрее изнашивается. Желательно поддерживать температуру теплоносителя не ниже

65° С, чтобы не допускать образования конденсата. К преимуществам стального

теплообменника можно отнести его устойчивость к резким перепадам.

Чугунный теплообменник более долговечен, меньше

подвержен образованию коррозии и требует поддержания температуры теплоносителя

от 50° С и выше.

Топочная камера с дверцей предназначена для

загрузки и сжигания твердого топлива.[8]

Колосниковая решётка должна иметь высокую тепло

коррозийную устойчивость, для изготовления часто применяется сплав железа и

графита (серый чугун). Решётка обеспечивает доступ воздуха для поддержания

горения, равномерное распределение топлива, а также отсев несгоревших остатков

в зольник.

Люк для прочистки верхних ходов.

регулятор температуры может быть, как

механическим (регулятор тяги), так и автоматическим (микропроцессорный

контроллер). Для более комфортной и безопасной эксплуатации котла могут

применяться дополнительные устройства: регулятор тяги, газовая горелка для

розжига, термостатический клапан для предотвращения перегрева.

Конструктивной особенностью пеллетных котлов

является обязательное наличие ёмкости (загрузочного бункера) для хранения и

подачи пеллет в камеру сгорания посредством шнекового механизма. При этом время

непрерывной работы котла зависит исключительно от объёма бункера и составляет в

среднем от 3-7 суток. [8]

В зависимости от модели котла могут применяться

различные способы сжигания пеллет. Ретортная горелка представляет собой

стальную или чугунную чащу на поверхность, которой снизу подаётся топливо. В

зону горения осуществляется подача воздуха, поддерживающего процесс горения и

предотвращающего перегрев горелки. Могут использоваться как подвижные, так и

неподвижные ретортные горелки. Подвижные (оборотные) позволяют эффективно

сжигать топливо с большим содержанием золы, влаги и пыли.

КПД пеллетных котлов может составлять до 95% в

зависимости от качества топлива и модели котла. Работа большинства котлов

полностью автоматизирована и безопасна.

Пеллетные котлы являются энергозависимыми, так

как для функционирования шнекового механизма, автоматического розжига и системы

подачи воздуха необходимо наличие электроэнергии. [8]

.2Блок управления котлом «ИСУ»

Современные автоматизированные системы

управления котлами и котельными агрегатами, как по отдельности, таки идущие в

сборе, являются собственностью производителей. Какая-либо информация о

конструкции или программном обеспечении недоступна для аналитического обзора и

принятия оптимального решения поставленной задачи.

При разработке собственной системы

автоматического управления «ИСУ» был взят классический принцип работы

отопительного котла, который реализует требуемый контроль и управление системы.

принцип работы:

система автоматического управления «ИСУ» должна

выполнять автоматический контроль параметров и оперативное управление

технологическим оборудованием в зависимости от значений параметров процесса

производства тепловой энергии в котлах во всех режимах функционирования.

Исходя из вышесказанного, определяется ряд

задач, которые должна решать автоматизированная информационная система

управления котлом (ИСУ водогрейного котла) и его технологическим оборудованием

в различных режимах эксплуатации.

.2.1 Функции

Система должна управлять подачей воздуха и

топлива (пеллет) в горелку по заданному алгоритму.

Поддерживать заданную температуру в котле4

Иметь простой и интуитивно-понятный интерфейс

управления для пользователя;

Настройку параметров управления;

Вывод информации о состоянии работы

пользователю;

Экстренное выключение в случае возникновения

неисправностей;

Контролировать систему циркуляции воды;

Возможность работы с различными типами датчиков

и исполнительных механизмов;

Возможность ручного управления исполнительными

механизмами непосредственно с панели управления.

Состав блока управления:

Модуль микроконтроллера;

Модуль ввода вывода информации;

Модуль управления напряжения на силовых

агрегатах;

Модуль электропитания;

Блок информационных датчиков;

автоматическую систему экстренного отключения;

Панель оповестительных индикаторов;

Общий выключатель электропитания.

.2.2Средства отладки

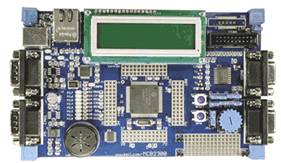

В качестве отладчиков для семейства LPC23xx

возможно использование практически любого JTAG-отладчика, поддерживающего

работу с ядром ARM7TDMI-S (Wiggler, Segger J-Link, MT-LINK и т.д.).

Отладочная плата Keil MCB2300 поставляемая в

двух вариантах: с микроконтроллером LPC2368 (TQFP-100) и микроконтроллером

LPC2378 (TQFP-144), содержит два порта RS-232, малогабаритный звукоизлучатель,

два порта CAN, знакосинтезирующий ЖКИ 16x2, порт USB Device, порт Ethernet,

стандартный 20-выводный JTAG разъем для отладки и программирования, светодиоды,

кнопки, потенциометр, приведена на рисунке 2.4. [7]

Рисунок 2.4 - отладочная плата MCB2300

Недорогая отладочная плата LPC-P2378 фирмы

Olimex, Построенная на основе микроконтроллера LPC2378, содержит один порт

RS-232, порт USB Device, порт Ethernet, стандартный 20-выводный JTAG-разъем для

отладки и программирования, кнопки. Все доступные интерфейсы выведены на плате

на внешние штыревые разъемы и дополнительный специальный разъем для подключения

модулей, расширяющих круг решаемых задач: беспроводная связь, радиочастотная

идентификация, воспроизведение MP3-контента и так далее данная плата приведена

на рисунке 2.5. [6]

Рисунок 2.4 - отладочная плата LPC-P2378

Среды для разработки и отладки: Благодаря полной

совместимости ядра микроконтроллеров LPC23xx с ядром AVR, выбор среды разработки

и компилятора языка высокого уровня значительно упрощается и определяется

ценой, возможностями, удобством, «привычностью» самой среды для разработчика.

.3 Микроконтроллеры

Микроконтроллеры приобрели большую популярность,

привлекая разработчиков достаточно выгодным соотношением таких показателей, как

цена, быстродействие и энергопотребление. Кроме того важными параметрами

являются удобные режимы программирования, доступностью программно-аппаратных

средств поддержки и широкая номенклатура выпускаемых кристаллов.

Микроконтроллеры этой серии используются в автомобильной электронике, бытовой

технике, сетевых картах и материнских платах компьютеров, в мобильных телефонах

нового поколения и т.д.

Рассмотрим несколько вариантов

микроконтроллеров.

Особенности микроконтроллеров AVR в рамках

единой базовой архитектуры AVR-микроконтроллеры подразделяются на три

семейства:

Tiny AVR дешевые и довольно простые по

конструкции микроконтроллеры в 8-выводном исполнении;

Classic AVR базовая линия микроконтроллеров;

Mega AVR микроконтроллеры для сложных

приложений, требующих большого объема памяти программ и данных.

Отличительные особенности:

производительность, приближающаяся к 1 MIPS/МГц;

усовершенствованная AVR RISC архитектура;

раздельные шины памяти команд и данных, 32

регистра общего назначения

Flash ПЗУ программ, с возможностью

внутрисистемного перепрограммирования и загрузки через SPI последовательный

канал, 1000 циклов стирание/запись;

EEPROM память данных, с возможностью

внутрисистемной загрузки через SPI последовательный канал, 100000 циклов

стирание/запись;

блокировка режима программирования; [6]

встроенные аналоговый компаратор, сторожевой

таймер, порты SPI и UART, таймеры/счетчики;

полностью статические приборы - работают при

тактовой частоте от 0 Гц до 20 МГц.

Общие сведения:

Фирма постоянно работает над совершенствованием

своей продукции в следующих направлениях:

в снижении удельного энергопотребления (мА/МГц);

расширения диапазона питающих напряжений (до 1.8

В), что существенно для продления ресурса батарейных систем;

увеличения быстродействия до 16 млн. операций в

секунду;

встройки в изделия реально-временных эмуляторов

и отладчиков;

реализации функции само программирования;

совершенствования и расширения количества

периферийных модулей;

встройки специализированных устройств

(радиочастотный передатчик, USB-контроллер, драйвер ЖКИ, программируемая

логика, контроллер DVD, устройства защиты данных) и др

Успех AVR-микроконтроллеров объясняется

возможностью простого выполнения проекта с достижением необходимого результата

в кратчайшие сроки, чему способствует доступность большого числа

инструментальных средств проектирования, поставляемых, как непосредственно

корпорацией Atmel, так и сторонними производителями. Ведущие сторонние

производители выпускают полный спектр компиляторов, программаторов,

ассемблеров, отладчиков, разъемов и адаптеров. Отличительной чертой

инструментальных средств от Atmel является их невысокая стоимость. [6]

Таким образом, AVR-микроконтроллеры представляют

более широкие возможности по оптимизации производительности/энергопотребления,

что особенно важно при разработке приложений с батарейным питанием.

Микроконтроллеры обеспечивает производительность до 16 млн. оп. в секунду и

поддерживают Flash-память программ различной емкости: 1… 256 кбайт.

Все приборы одного семейства AVR совместимы по

исходным кодам и тактированию. Семейство обеспечено комплектом программ и

системами отладки, включающими: макроассемблеры, отладчики/симуляторы программ,

внутрисхемные эмуляторы, и отладочные устройства.

Характеристики ядра контроллера:

Основными характеристиками центрального

процессора микроконтроллеров рассматриваемого семейства Classic являются:

полностью статическая архитектура; минимальная

тактовая частота равна нулю;

АЛУ подключено непосредственно к регистрам

общего назначения;

большинство команд выполняется за один машинный

цикл;

многоуровневая система прерываний; поддержка

очереди прерываний;

от 3 до 16 источников прерываний (из них до 2

внешних);

наличие программного стека.

Характеристики подсистемы ввода/вывода:

программное конфигурирование и выбор портов

ввода/вывода;

каждый вывод может быть запрограммирован как

входной или как выходной независимо от других;

входные буферы с триггером Шмита на всех

выводах;

возможность подключения ко всем входам внутренних

подтягивающих резисторов (сопротивление резисторов составляет 35…120 кОм);

нагрузочная способность всех выводов составляет

до 20 мА, что позволяет непосредственно управлять светодиодными индикаторами.

Периферийные устройства:

Микроконтроллеры семейства Classic обладают

достаточно развитой периферией. Набор периферийных устройств, имеющихся в

составе того или иного микроконтроллера, зависит от конкретной модели.

Перечислим все периферийные устройства, так или иначе встречающиеся в

микроконтроллерах семейства:

8-разрядный таймер/счетчик с предделителем

(таймер Т0);

16-разрядный таймер/счетчик с предделителем

(таймер Т1);

8-разрядный таймер/счетчик с возможностью работы

в асинхронном режиме (таймер Т2);

сторожевой таймер (WDT)

одно- или двухканальный 8… 10-разрядный

генератор сигнала с широтно-импульсной модуляцией (ШИМ);

одноканальный 8-разрядный генератор сигнала с

ШИМ;

аналоговый компаратор;

10-разрядный АЦП (6 или 8 каналов);

полнодуплексный универсальный асинхронный

приемопередатчик

последовательный синхронный интерфейс SPI.

Архитектура ядра

Ядро является «сердцем» микроконтроллеров AVR.

Оно выполнено по усовершенствованной RISC (enhanced RISC) архитектуре, в

которой используется ряд решений, направленных на повышение быстродействия

микроконтроллеров. Схематическое упрощенное изображение ядра показано на

рисунке 2.5. [6]

Рисунок. 2.5 - Архитектура ядра

микроконтроллеров AVR

Далее рассмотрим особенности микроконтроллеров

PIC которая производит фирма MicrochipTechnology.Эта фирма представляет нам

серию микроконтроллеров PIC16ХXX,

это 8-pазpядные микроконтроллеры с сокращенным

набором команд (RISK), имеют двухшинную Гарвардскую архитектуру,

за счет чего имеют большую скорость выполнения

инструкций (команд), которых у них всего 35. Одна команда выполняется за

такта (кроме условных команд перехода, они за

8),

тактовой частоты, то есть, при частоте

тактирования 1 МГц, скорость выполнения одной команды 4 мкс. Также существует

специальная серия, предназначенная для применения в готовых изделиях, которые

полностью готовы к работе. Они предназначены для однократного программирования,

выпускаются в более дешевом пластиковом корпусе. Это позволяет несколько

уменьшить цену. [4]

Достоинства:

Увеличивает число внутренних соединений между

периферией и портами ввода-вывода

Добавляет аппаратные функции и сохраняет место

на печатной плате

Программное управление комбинационной и

последовательной логики - эффективное создание программируемых логических

элементов

Программно-управляемые логические функции

уменьшают размер кода и не требуют процессорного времени.

Примеры использования:

Модуляция данных;

Последовательная выдача питания;

Декодеры Манчестер/IrDA;

Импульсные источники питания;

Логика общего назначения;

умные системы управления;

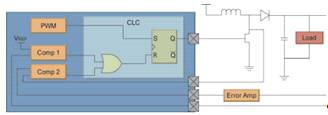

Пример: повышающий регулятор с аналоговой

обратной связью представлен на рисунке 2.6.

Рисунок 2.6 - регулятор с обратной связью

Данное семейство микроконтроллеров используется

в основном для периферийных устройств. [7]

Завершают краткий обзор, семейство мощных

микроконтроллеров ARM.

На смену известным микроконтроллерам

серии LPC21

<#"897069.files/image013.gif">

Рисунок 2.7- Внутренняя структурная схема

микроконтроллеров семейства LPC23

Отличительные особенности семейства LPC23xx:

ARM7TDMI-S процессор, работающий на тактовой частоте

до 72 МГц;

до 512 кбайт встроенной Флэш-памяти программ;

до 64 кбайт высокоскоростного статического ОЗУ;

по 16 кбайт статического ОЗУ для Ethernet и USB

интерфейсов, с возможностью использования в качестве ОЗУ общего назначения; [9]

сдвоенная система шин AHB, которая обеспечивает

бесконфликтную одновременную работу Ethernet DMA, USB DMA и исполнение

программы из встроенной флэш-памяти;

контроллер внешней памяти, поддерживающий работу

с микросхемами flash, статической, динамической и постоянной памяти;

AHB DMA-контроллер общего назначения (GPDMA),

который может быть использован с SSP интерфейсом, I2S-портом, интерфейсом для

карт SD/MMC, а также для ускорения переноса содержимого памяти;

последовательные интерфейсы:

10/100 Ethernet MAC-блок с контроллером DMA,

использующий MII-(MediaIndependentInterface) или RMII- (reduced MII) протокол и

встроенную MIIM- (MediaIndependentInterfaceManagement) последовательную шину

для связи с внешней микросхемой физического уровня Ethernet PHY;

USB Device, Host (OHCI совместимый) и OTG блоки

с DMA и со встроенными физическими уровнями (PHY);

четыре UART со встроенными тактовыми

генераторами и с буферами FIFO, один из которых - с полной поддержкой модемного

контроля, и один - с IrDA поддержкой;

CAN 2.0B-контроллер с двумя каналами;

SPI-контроллер;

два SSP-контроллера с буферами FIFO;

три I2C-интерфейса;

I2S-интерфейс для цифровых аудио входов или

выход.

вспомогательная APB периферия:

Интерфейс карт памяти SecureDigital

(SD)/MultiMediaCard (MMC);

10-разрядный высокоскоростной (время

преобразования 2,44 мкс) АЦП с мультиплексированием на восемь каналов, для

каждого из которых смотрен индивидуальный регистр результата преобразования;

[9]

10-разрядный высокоскоростной ЦАП с

буферизированным выходом;

четыре таймера общего назначения с четырьмя

входами захвата и четырьмя выходами сравнения. Каждый из таймеров содержит

внешний счетный вход;

два ШИМ-модуля, каждый с поддержкой управления

трехфазным двигателем и с возможностью установки программируемого защитного

интервала, каждый модуль также имеет внешний счетный вход;

полноформатные часы реального времени (RTC) со

встроенным статическим ОЗУ емкостью 2 кбайт, с индивидуальным внешним выводом

питания и возможностью выбора источника тактирующих импульсов: либо с выхода

программируемого делителя частоты периферийной шины, либо от часового кварца

32768 Гц;

сторожевой таймер, который может тактироваться

от встроенного RС-генератора, RTC-генератора или от периферийной шины;

единое напряжение питания 3,3 В;

четыре режима снижения энергопотребления: Idle,

Sleep,PowerDown, и DeepPowerdown;

четыре входа внешних прерываний;

детектор снижения напряжения питания с разными

уровнями прерывания и ускоренного сброса;

сброс по включению питания;

встроенный кварцевый генератор на диапазон

частот от 1 до 24 МГц; встроенный RC-генератор с тактовой частотой 4 МГц;

встроенная ФАПЧ: позволяет процессору работать с

максимальной производительностью без использования высокочастотных кварцевых

резонаторов; источником тактового сигнала ФАПЧ может служить как основной

генератор, так и встроенные RC- и RTC-генераторы;

промышленный температурный диапазон: -40...85°С;

корпус: LQFP100, LQFP144.

Подведем итоги аналитического обзора, и сделаем

выводы.

Несмотря на привлекательность и многозадачность

микроконтроллеров ARM, главным критерием отказаться от использования в проекте

отладочных плат на основе микроконтроллеров ARM, послужило отсутствие

необходимости использования столь широких возможностей микроконтроллеров.

Оптимальным решением стал выбор

микроконтроллеров AVR, за оптимальные показатели и широкие возможности дешёвых

возможностей расширения на базе отладочных плат.

3. ПРОГРАММНОЕ ОБЕСПЕЧЕНИЕ

Для программирования

AVR-микроконтроллеров существует немало средств разработки, основным языком

программирования является стандартный C++

<https://ru.wikipedia.org/wiki/C%2B%2B>, с использованием вложенных

библиотек низко уровневых языков, для согласования и отладки программируемого

периферийного оборудования также (используется компилятор AVR-GCC

<https://ru.wikipedia.org/wiki/GNU_AVR_toolchain>).

ведется целиком через собственную

программную оболочку (IDE), В этой оболочке имеется текстовый редактор

<https://ru.wikipedia.org/wiki/%D0%A2%D0%B5%D0%BA%D1%81%D1%82%D0%BE%D0%B2%D1%8B%D0%B9_%D1%80%D0%B5%D0%B4%D0%B0%D0%BA%D1%82%D0%BE%D1%80>,

менеджер проектов, препроцессор

<https://ru.wikipedia.org/wiki/%D0%9F%D1%80%D0%B5%D0%BF%D1%80%D0%BE%D1%86%D0%B5%D1%81%D1%81%D0%BE%D1%80>,

компилятор

<https://ru.wikipedia.org/wiki/%D0%9A%D0%BE%D0%BC%D0%BF%D0%B8%D0%BB%D1%8F%D1%82%D0%BE%D1%80>

и инструменты для загрузки программы в микроконтроллер. Оболочка написана на

Java <https://ru.wikipedia.org/wiki/Java> на основе проекта Processing

<https://ru.wikipedia.org/wiki/Processing>, работает под Windows

<https://ru.wikipedia.org/wiki/Windows>, Mac OS X

<https://ru.wikipedia.org/wiki/Mac_OS_X> иLinux

<https://ru.wikipedia.org/wiki/Linux>.

Основными инструментами для

программирования микроконтроллеров являются AmtelStodioи Arduino СС.

Среда разработки скомпонована с

библиотекой AVR Libc <#"897069.files/image014.jpg">

Рисунок 3.1 - AmtelStodio

Как и на многих других платформах,

возможности среды программирования Arduino могут быть существенно расширены за

счет использования библиотек. Библиотеки расширяют функциональность программ и

несут в себе дополнительные функции, например, для работы с аппаратными

средствами, функции по обработке данных и т.д. Ряд библиотек устанавливается

автоматически вместе со средой разработки, также для согласования оборудования

собственной разработки предусмотрено написание собственных библиотек, для

работы непосредственно с железом.

Библиотека в Ардуино это не что

иное, как дополнительный класс. Поэтому, прежде всего, необходимо определить

функции для библиотеки как класс.

Библиотека должна иметь как минимум

два файла:

заголовочный файл (расширение. h);

файл с исходным кодом (расширение

.cpp).

В первом файле содержится описание

самого класса, переменные, константы. Кода программы здесь нет. А второй файл

содержит программный код методов. Разрабатывать и редактировать файлы

библиотеки можно в любой среде разработки для C++ или в текстовом редакторе,

желательно с подсветкой синтаксиса.

библиотеки, использованные в проекте

разработки «ИСУ»:

EEPROM

<#"897069.files/image015.jpg">

Рисунок 4.1-структурная схема

5. ВЫБОР ЭЛЕМЕНТОВ «ИСУ»

Проектируя автоматизированную

информационную систему управления отопительным котлом, «ИСУ» необходимо выбрать

следующие элементы:

отладочную плату на

микроконтроллере.дисплей с тачскрином.

Понижающий Блок питания для

отладочной платы.

Датчик температуры в контуре

теплообменника котла.

Датчик температуры в подающем шнеке

(датчик прогорания пеллет)

Датчик дымовых газов.

Два магнитных реле для силовых

агрегатов до 2 Квт.

Управляемый Мк диммер (устройство

регулирования мощности) до 2Квт.

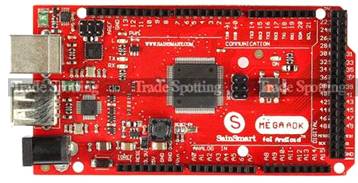

Начиная выбор отладочных плат мой

выбор пал на довольно заурядную модель из всего многочисленного семейства

отладочных плат,представлена на рисунке 5. 1. [12]

Рисунок 5.1- MegaADK

имеет следующие характеристики:

|

-

рабочее напряжение

|

5В;

|

|

-

напряжение питания

|

7-12В;

|

|

-

напряжение питания

|

6-20В;

|

|

-

цифровые входы/выходы

|

54

;

|

|

-

аналоговые входы

|

16;

|

|

-

максимальный ток одного вывода

|

40

мА;

|

|

-

максимальный выходной ток вывода

|

3.3V

;50 мА;

|

|

-

Flash-память

|

256

КБ;

|

|

-

SRAM

|

8

КБ;

|

|

-

EEPROM

|

4

КБ;

|

|

-

тактовая частота

|

16

МГц;

|

MegaADK имеет следующие входы и

выходы каждый из 54 цифровых выводов Mega, используя функции pinMode()

<#"897069.files/image017.jpg">

Рисунок 5.2 - LCDTFTdisplay

Характеристики LCDTFT дисплея:

Диагональ 3’2 Разрешение 320 х 240

Соотношение сторон экрана 4: 3

Углы обзора верх/низ/лево/право

45/65/65/65

Яркость кд/м2 250

Контрастность 500:1

Ток потребления, мА 220

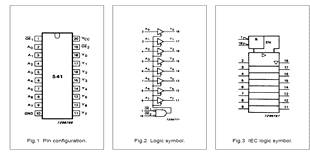

Монитор совместим с контроллерами

Arduino Mega2560. Так как монитор работает с уровнями сигналов 3,3 В,

несовместимыми с Arduino, необходимо использовать преобразователь уровней нам

понадобится несколько микросхем 74hc541pw. Микросхема изображена на рисунке

5.3.[12]

Рисунок 5.3 -74hc541pw

) Понижающий блок питания.

Блок питания Робитон 600 изображен

нарисунке5.4.

Рисунок 5.4 - блок питания Робитон

600

Технические характеристики блока

питания:

очень легкий и компактный;

соответствует последним стандартам:

сниженное энергопотребление и высокий КПД;

защита от перегрузок;

защита от короткого замыкания;

Тип электросхемы- Импульсный;

Напряжение питания: 100В-110В,

220В-240В;

Выходной ток (макс.): 600 мА; [12]

Этот продукт является результатом

последних разработок ROBITON, нацеленных на повышение эффективности

использования и экономии электроэнергии. Импульсные блоки питания ROBITON серии

ImpulseEfficient обладают улучшенными характеристиками и сниженным

энергопотреблением. на 95% сокращены потери электроэнергии в режиме ожидания и

до 70% эффективней по сравнению с трансформаторными блоками питания

Это импульсные блоки питания - блоки

питания на основе принципиально новой схемы. У них более высокий КПД по

сравнению с традиционными блоками питания. И большие значения тока при меньшем

размере корпуса. Данная схема также обеспечивает автоматическую защиту от

короткого замыкания и защиту от перегрузок. При этом они значительно легче и

компактней, чем обычные блоки питания. Это самые современные блоки питания для

современной техники! [10]

-5) датчик температуры

теплоносителя.

Датчик температуры герметичный ИПТГ

(выход 4-20 мА) рисунок 5.5

Рисунок 5.5- ИПТГ

Датчик температуры герметичный ИПТГ

предназначен для измерения температуры жидких и газообразных сред. Датчик имеет

простую конструкцию и небольшие габариты. Датчик выполнен в металлическом

корпусе со степенью защиты IP54. Выходной сигнал 4- 20 мА. Диапазоны измерения

в пределах от -50°С до 200°С. [12]

) Датчик температуры шнека.

Датчик температуры герметичный IFM

Electronic, рисунок 5.6.

Рисунок 5.6-IFM Electronic

Датчик температуры герметичный IFM

Electronic предназначен для измерения температуры жидких и газообразных сред.

Датчик имеет простую конструкцию и небольшие габариты. Датчик выполнен в

металлическом корпусе со степенью защиты IP64. Выходной сигнал 4- 20 мА.

Диапазоны измерения в пределах от 0°С до 600°С.

) магнитное реле силовыми

агрегатами.

Миниатюрное реле; 2 перекидных

контакта 8А (~ 230В AC) рисунок 5.7.

Рисунок 5.7 - релле

Характеристики магнитного реле:

|

-

кол-во контактов 2 перекидных; - Номинальный ток 8А; -

Номинальное/максимальное напряжение 250/400В; - Номинальная нагрузка для

AC1 2000ВА; - Номинальная нагрузка (230В~) 400ВА; - Отключающая

способность DC1: 30/110/220 8/0,3/0,12ВА; - Допустимая мощность однофазного

двигателя 2кВт; - Минимальная нагрузка на переключение 300мВт; -

Напряжение питания 230В; - Сопротивление катушки 28000 Ом; - Номинальный

ток катушки 5мА;

|

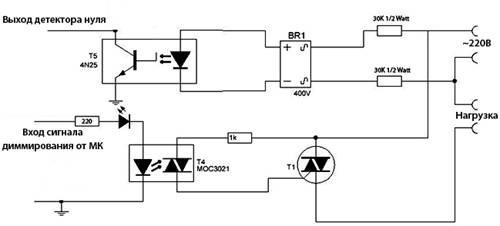

) Диммер контроля мощности.

Предлагаемые на рынке Диммеры под управлением

микроконтроллеров, неимоверно дорогие и поэтому было принято самостоятельно

собрать устройство управления мощности двигателя подачи воздуха в камеру

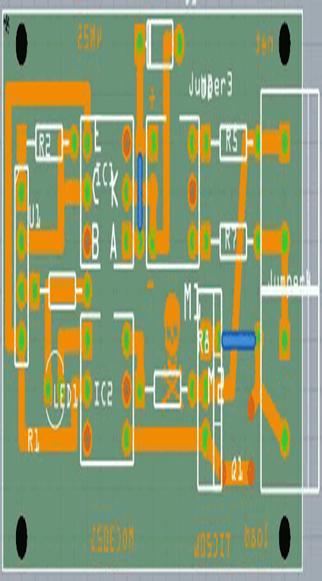

сгорания котла, принципиальная схема приведена на рисунке 5.8.

Рисунок 5.8 принципиальная схема диммера

сеть 220в идет к диодному мосту через два

резистора 30кОм, который выдает двухфазный выпрямленный сигнал на оптрон 4N25.

Светодиод в этом оптроне при низком уровне работает на частоте 100 Гц, а на

коллекторе выходит сигнал высокого уровня с частотой 100 Гц в соответствии с

синусоидальной волной. Сигнал с 4N25 подается на прерывающий вывод в Arduino

(или другого микропроцессора). Программа прерываний дает сигнал определенной

длины на один из портов ввода/вывода. Сигнал с порта ввода/вывода сигнала

уходит в нашу схему и открывает светодиод в MOC3021, который запускает

оптотиристор. Светодиод последовательно MOC3021 указывает, проходит ли ток

через MOC3021. [9]

Необходимые материалы:

Печатная плата сетевого диммера показана на

рисунке5.9.

.

Рисунок 5.9 - печатная плата сетевого димммера

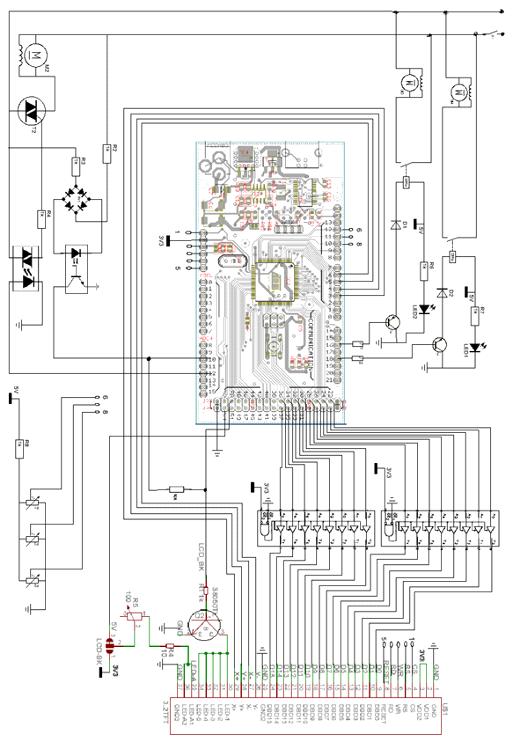

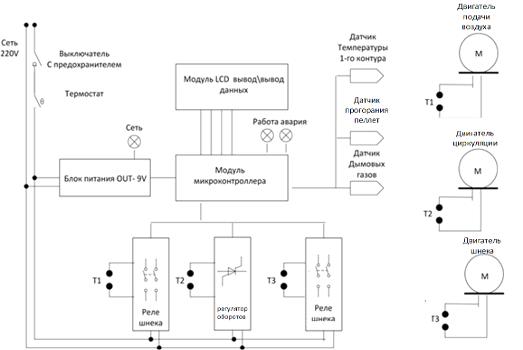

6. ОБЩАЯ ПРИНЦИПИАЛЬНАЯ СХЕМА

Рисунок 6.1 - общая принципиальная схема блока

«ИСУ»

7. РАЗРАБОТКА БЛОК СХЕМ АЛГОРИТМОВ РАБОТЫ «ИСУ»

Задачей разработки «ИСУ» является построение

модели производственных процессов, а также процессов сбора и обработки

информации о ходе этих процессов.

Система управления пеллетным котлом должна

выполнять автоматический контроль параметров и оперативное управление

технологическим оборудованием в зависимости от значений параметров процесса

производства тепловой энергии в котлах во всех режимах функционирования. Исходя

из вышесказанного, определяется ряд задач, которые должна решать

автоматизированная система управления котлом (АСУ водогрейного котла) и его

технологическим оборудованием в различных режимах эксплуатации.

При подготовке котла к запуску система должна

осуществлять:

проведение проверок исправности технологического

оборудования;

проведение замеров параметров;

подачу воздуха на горение;

подачу топлива.

Для предотвращения вывода из строя котла и

обеспечения безопасности «ИСУ» водогрейного котла должна блокировать розжиг

котла в следующих случаях:

при обнаружении неисправности оборудования и

нарушении технологического процесса;

при отсутствии необходимого разряжения в топке;

В зависимости от условий работы и характера

выполнения исполнительных команд система может реализовывать следующий режим

работы:

пеллетный котел микроконтроллер алгоритм

Автоматический - управление МК. В данной системе

управления в БД хранятся указания на автоматические действия, которые

выполняются в определенных ситуациях;

Ручной - управление оператором с панели МК.

Цель работы создать алгоритм работы

отопительного котла заключается, в техническая реализация контроля и наиболее

процесса при использовании датчиков температуры, силовых агрегатов. Сигнал от

которых поступает на МК, который управляет исполнительным механизмом.

В общем случае все режимы функционирования

технологического процесса управления котлом можно разделить на следующие

группы:

Розжиг;

стабилизация;

Основной режим;

Останов.

Для корректной работы необходима инициализация

начальных параметров. Должна быть проверка аварийных состояний и диагностика

исполнительных устройств и механизмов, проведение замеров параметров.

В основном режиме производится опрос датчиков,

по данным от которых производится регулирование с учетом начальных параметров.

Для предотвращения вывода из строя и обеспечения безопасности «ИСУ» водогрейного

котла должна блокировать розжиг котла в аварийных случаях.

Функционирование объекта можно представить

алгоритмом, который отображает работу системы. Каждый блок представляет собой

отдельную подпрограмму-алгоритм.

8. ОБЩАЯ БЛОК СХЕМА

Описание алгоритма работы системы:

включение сети электропитания блока управления

запускает инициализацию оборудования, производится опрос всех портов и выходов

на периферию, запуск модулей управления системой.

после инициализации оборудования, производится

снятие фактических данных с датчиков контроля состояния системы и вывод на

пользовательский дисплей.

затем определяется готовность системы, по

готовности система переходит в режим розжига котла или останавливает работу

котла

если система не готова к началу работы система

переходит в режим ожидания пользовательских настроек.

в режиме ожидания пользовательских настроек

система ждет подтверждения ввода необходимых настроек и команды запуск системы.

получив подтверждение о запуске с

пользовательского меню, система переопределяет готовность и запускает режим

розжига.

в режиме розжига по истечении 15 мин реального

времени температура выходных газов не достигается необходимого значения система

автоматически переходит в режим остановки котла, если по истечении времени

температура выходных газов достигает необходимого значения, то система

переходит стабилизации работы системы.

в режиме стабилизации работы системы, система

регулирует процесс до достижения необходимого значения выходных газов для

перехода в рабочий режим системы регулирования.

рабочий режим системы автоматически поддерживает

заданный темп и требуемую температуру энергоносителя, отслеживая все

необходимые значения для корректной работы системы.

при снижении температурного порога нормальной

работы котельного оборудования, система автоматически выходит в режим остановки

котла.

По достижении остановки котла система выходит в

режим ожидания команд пользователя.

Некоторые блоки в схеме алгоритма работы имеют

свои внутренние процессы и алгоритмы, они будут описаны в следующем разделе.

Графическая блок схема основного процесса

регулирования котлом изображена на рисунке 8.1.

Рисунок 8.1-общая блок схема

9. РАЗРАБОТКА БЛОК СХЕМ ПОДПРОГРАММ

Необходимые для стабильной работы

блоки основного процесса регулирования системы представляют собой отдельные

программы или процессы диагностики и регулирования процесса работы системы:

инициализация оборудования «ИСУ»;

режим розжига;

режим стабилизации;

режим регулирования процесса работы

«ИСУ»;

режим остановки «ИСУ»

Разберем процесс инициализации LCD

дисплея.

для инициализации оборудования

необходимо использования библиотек ил написания собственных библиотек, что

значительно снижает используемый объём памяти процессора управления.

В начале необходимо определить

требуемые для подключения контакты выбранного LCD модуля. Контакты изображены

на рисунке 9.1.

Рисунок 9.1- контакты LCD модуля

Описание контактов электропитания:

VCC напряжение питания модуля.

помощью 3.3V; У меня в схеме модуль и микроконтроллер питаются одним

напряжением 3.3V, что обеспечивает нормальный обмен данными;

GND общий вывод (земля);

LED-A анод подсветки LCD дисплея,

подключается через токоограничивающий резистор, при питании 3,3V.

Выводы управления графическим

контроллером:

[DB15, DB0] (DataBus) - 16-разрядная

шина данных/команд;

RS (RegisterSelect) -пин с помощью

которого можно переключаться между регистрами данных (GRAM) и регистрами команд

(InstructionRegisters), в даташите он называется D/C;

WR (Write) - строб записи

данных/команд;

RD (Read) - строб чтения

данных/параметров;

REST (Reset) - сброс графического

контроллера;

CS (ChipSelect) -

активация/дезактивация графического дисплея.

Для того чтобы отправить данные надо

выполнить следующую последовательность действий:

на ножке D/C выставляем единицу

говорим, что будем слать данные;

на ножке RD выставляем единицу,

чтобы точно записывать;

активируем чип, устанавливая на

ножке CS нуль;

выдаем на шину данные, в нашем

случае это два порта;

на ножке WR выставляем единицу;

ждем несколько микросекунд;

на ножке WR выставляем нуль;

на ножке CS выставляем единицу,

деактивируем чип.

Блок схема алгоритма инициализации

графически изображена на рисунке 9.3.

Рисунок 9.3 -блок схема

инициализации LCD дисплея

Разработанный код приведен в

приложении А на странице.

Разберём следующие самостоятельные

процессы розжиг, стабилизация и рабочий режим.

Режим розжига предназначен

эффективно регулировать начало процесса работы системы, избегая непредвиденного

затухания горелки, что может повлечь нарушение работы системы.

Алгоритм режима розжига представляет

собой совокупность необходимых действий для корректного начала процесса

регулирования:

Согласно настройкам пользователя,

включается вентилятор в режиме розжига, затем система включает подачу топлива в

режиме розжига (если процесс розжига контролируется пользователем

предварительно нажав на дисплее кнопку ручной подачи пеллет, заполнив горелку

пеллетами.)

режим розжига продолжается до

достижения одного из условий данного режима:

остановка;

переход в режим стабилизации

процесса горения;

Алгоритм режима работы розжига

графически изображен на рисунке 9.4.

Рисунок 9.4- алгоритм режима розжига

- режим стабилизации предназначен

эффективно регулировать процесс стабилизации работы системы, режим стабилизации

выводит процесс горения на заданный пользователем рабочий режим горения.

Алгоритм режима стабилизации

включает и выключает силовые агрегаты согласно настройкам пользователя до

достижения условий и переходит в рабочий режим.

алгоритм графически изображен на рисунке

9.5.

Рисунок 9.5 - алгоритм стабилизации

Рабочий режим регулирования «ИСУ»

предназначен для длительного поддержания горения, контролируя процесс и в

случае необходимости, остановить работу и перевести систему в режим остановки

котла.

Алгоритм рабочего режима «ИСУ»

включает и выключает силовые агрегаты согласно настройкам пользователя,

опрашивая датчики температуры выходных газов, воды в котле и датчик нагрева

шнека. При достижении одного из условий посылается сигнал запуска режима

остановки.

Алгоритм рабочего режима графически

изображен на рисунке 9.6.

Рисунок 9.6- алгоритм рабочего

режима

режим остановки котла предназначен

для корректного завершения процесса горения.

Алгоритм режима остановки котла,

отключает подачу шнека затем переводит вентилятор в режим остановки котла

согласно пользовательским настройкам, опрашивает датчики температуры выходных

газов и нагрева шнека, при повышении температуры шнека включает подачу согласно

пользовательских настроек повторяет процедуру до достижения минимальной

температуры выходных газов и посылает сигнал о полной остановке котла отключив

все силовые агрегаты.

Алгоритм остановки котла изображен

на рисунке 9.7.

Рисунок 9.7 -режим остановки котла

10. ОПИСАНИЕ ЯЗЫКА ПРОГРАММИРОВАНИЯ

В данном разделе описаны стандартные операторы и

некоторые функции языка программирования, полную информацию следует изучить на

сайте разработки языка программирования ардуино [5] Операторы.

- setup

<#"897069.files/image033.gif">

Рисунок11.1.1 - формальная схема

уровней GUI

Ниже приведем описание окон меню:

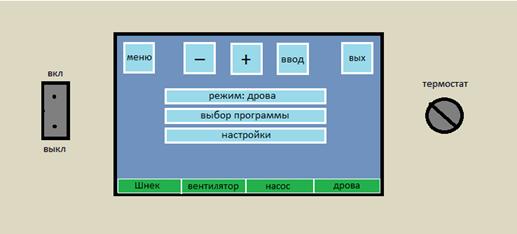

Основное меню включает индикаторы

оповещения работы силовых агрегатов. посредством вывода цветовых сигналов

кнопок управления, расположенные в нижней части дисплея изменяя свой цвет):

зеленый цвет работа агрегата;

красный цвет работа агрегата

остановлена;

Кнопки навигации и ввода данных

расположены в верхней части дисплея, по середине осуществлен вывод информации о

текущей температуре, статут работы. Начальное, сформированное меню графического

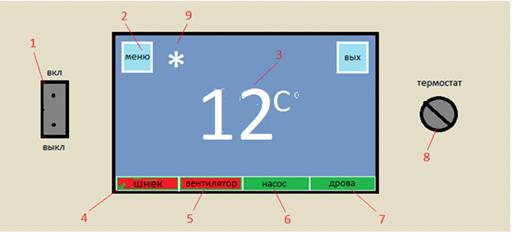

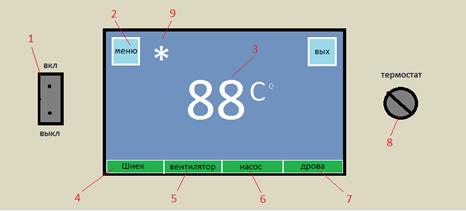

интерфейса будет иметь следующий вид, изображенный на рисунке 11.1..2

Рисунок 11.1.2- основное меню

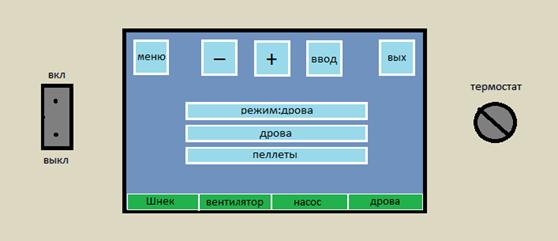

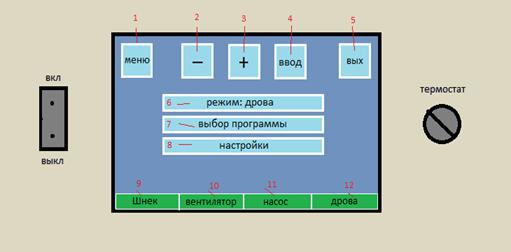

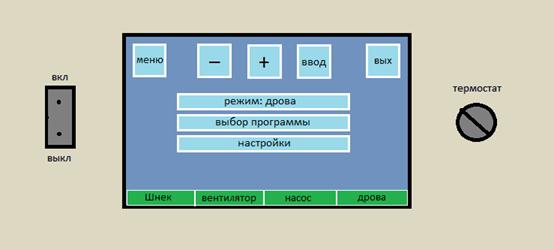

Окно выбора опций\настроек

пользовательского и инженерного меню по центру отображает ряд кнопок выводящих

на окна необходимых параметров настройки системы:

режим;

выбор программы;

настройки;

Окно выбора опций\настроек

изображено на рисунке 11.1.3

Рисунок 11.1.1 - меню выбора опций

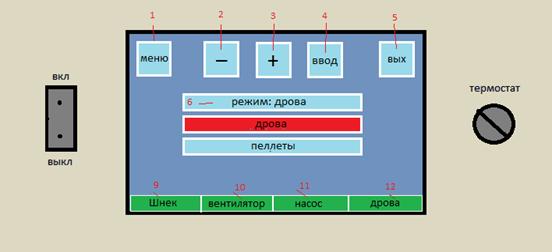

Окно выбора режимов вызывается

выбором кнопки «режим» в окне опций

Окно выбора режимов позволяет

пользователю выбрать следующие режимы:

режим выбора энергоносителя

(пеллеты);

режим выбора энергоносителя (дрова);

Окно выбора режимов изображено на

рисунке 11.1.4.

Рисунок11.1.4 -меню выбора

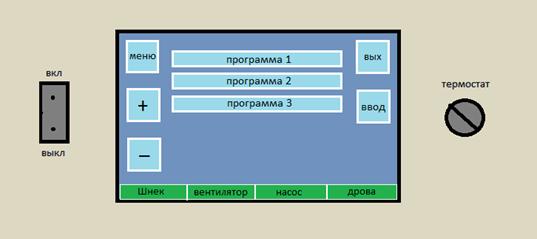

Окно выбора программы вызывается

выбором кнопки «программы» в окне опций (смотреть рисунок 3). Окно выбора

порграммы позволяет пользователю выбрать следующие программы:

программа 1;

программа 2;

программа 3;

Окно выбора режимов изображено на рисунке

11.1.5.

Рисунок 11.1.5 - меню выбора программ

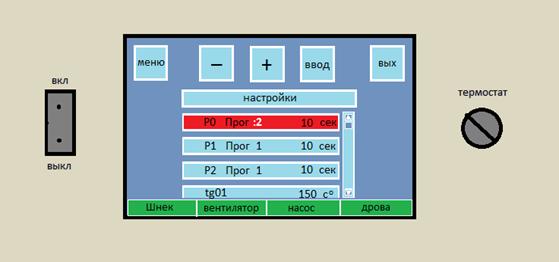

Окно выбора настроек вызывается выбором кнопки

«настройки» в окне опций (смотреть рисунок 3). Окно выбора настроек позволяет

пользователю выбрать необходимый параметр из списка настроек и ввести нужное

значение.

.2 Разработка исполнительной программы

Программа должна осуществлять управление

процессом и контролировать входные данные с датчиков, хранить необходимые

настройки для корректной работы системы позволять изменять настройки программы

посредством графического интерфейса.

Входне данные для работы программы осуществляют

контроль всего процесса регулирования системы, вывода и обработки информации.

Данные необходимые чтоб система понимала, как ей работать.

Входные данные представляют собой:

разрядность центрального процессора;

диапазон рабочего напряжения для работы всех

периферийных устройств;

типы входных сигналов;

погрешности в измерениях;

система счислений.

Выходными данными для нашей системы являются:

аналоговые сигналы, для работы с простыми

устройствами;

цифровые сигналы, для передачи информации между

устройствами системы.

Информационная система автоматического

регулирования отопительным котлом управляется рабочей программой, система

разработана путем сопряжения друг с другом различных модулей отвечающие

исключительно конкретным задачам.

Каждая логическая самостоятельная функция

(процедура) реализуется как отдельная подпрограмма и представляет собой

отдельно подключаемую библиотеку в коде рабочей программы, таким образом

улучшается возможность более упрощенной модернизации отдельных узлов системы

управления.

структурная схема всех модулей изображена на

рисунке 11.10.

Рисунок 11.10 структурная схема

В начале рабочей программы объявляются все

используемые библиотеки, для дальнейшей инициализации блоков и модулей

информационной системы управления. Библиотеки включают в себя всю информацию о

подключаемых модулях, алгоритмы работы процедуры и т.д. Затем происходит

инициализация LCD дисплея, инициализация датчиков температуры и управляющих

реле, объявляются все необходимые переменные.

Все циклы функций отрабатываются в теле рабочей

программы. Задаются элементы графического интерфейса, формируются процессы и

процедуры вызова подпрограмм, задаются алгоритмы, связи и передача необходимых

данных.

Весь комплекс подпрограмм и процедур

осуществляющие формирование управляющих сигналов можно считать драйверами

управления модулями.

Код рабочей программы приведен в приложении Б.

12. ТЕСТИРОВАНИЕ «ИСУ» И АНАЛИЗ РЕЗУЛЬТАТОВ

Тестирование и анализ проекта, один из важных

шагов к успешному выполнению задачи. На этом этапе в ходе тестирования

выявляются недоработки баги, и многие непредсказуемые препятствия для

корректной работы устройства.

Задача тестирования выявить как можно больше

ошибок повысить надежность системы.

Итак, начиная тестирование следует дать описание

системы и её компоненты, Информационная система автоматического регулирования

отопительными котлами «ИСУ», предназначена упростить обслуживание и процесс

управления отопительным котлом. Для ввода\вывода необходимой информации

пользователю, система имеет графический интерфейс, который выводится с помощью

LCDdisplay модуля со встроенной сенсорной панелью. Для хранения необходимых

данных и её обработки использован много функциональный микроконтроллер,

позволяющий реализовать все необходимые процессы для стабильного управления

системой. Также не мало важными являются активные устройства периферии, органы

управления и получения необходимой информации. Для управления системой

предусмотрено два силовых агрегата, подача твердого топлива и система подачи

воздуха в горелку котла. Для получения необходимой информации о состоянии в

реальном времени, предусмотрены 3 типа датчиков температуры, каждый из которых

отвечает за свою область наблюдения (горение топлива, перегрев оборудования и

температура энергоносителя).

Составим список всех компонентов:

графический интерфейс пользователя;

отладочная плата микроконтроллера;

система подачи воздуха;

система подачи твердого топлива;

температурные датчики;

Задачей тестирования графического интерфейса

выявить функциональные ошибки в функционировании системы, выявить существует ли

потеря или искажение данных между пользователем и регулирующей программой.

Тест графического интерфейса производится в

ручном режиме по сценарию реальной работы системы включающий: [2]

ввод данных регулирования системы;

запуск;

экстренная остановка системы;

Примечание: силовые агрегаты проверяются и

тестируются в процессе тестирования графического интерфейса.

Описание процесса тестирования в реальном

времени.

Включив в сеть блок управления котлом,

автоматически производится включение микроконтроллера и выводится на дисплей

информация о состоянии системы согласно инструкции, на дисплее горит звездочка

означающая холодный старт системы (позиция 9 смотреть рисунок 12.1), в центре

отображена фактическая температура теплоносителя в котле (позиция 3 смотреть

рисунок 12.1), корректность температуры проверена ручным лазерным термометром,

наведённым на выходную трубу малого контура теплообменника.

Проверим работоспособность кнопок управления

силовых агрегатов,расположенных в нижней части дисплея в стартовом меню

(позиция 4,5,6 на рисунке 12.1). Наблюдаем корректное отображение состояния

силовых агрегатов, насос и вентилятор не работают и горят красным цветом, а

циркуляционный насос горит зеленым цветом, насос включается автоматически и

работает в постоянном режиме. [2]

Следующим шагом перейдём в меню выбора опций

нажатием клавиши меню расположенной в верхнем левом углу стартового меню

позиция 2 смотреть рисунок 12.1.

Рисунок 12.1 - стартовое меню

Рассмотрим функциональность меню выбора опций,

изображенный на рисунке12.2.

Рисунок12.2 -меню выбора опций

По сценарию нам необходимо выбрать режим

используемого вида подачи топлива, предусмотрено использование паллет или дров,

выбранный режим отображается в нижнем правом углу позиция 12 рисунок 12.2, на

всех вкладках меню.

Навигация по меню производится посредством

кнопок (+), (-), (ввод), (вых) расположенных в верхней части дисплея смотреть

рисунок 2. Также можно выбрать необходимый пункт меню простым нажатием. [2]

Итак, выбираем вкладку режим, в центре дисплея

пропадают пункты выбора настроек и появляется два пункта выбора режима.

Смотреть рисунок 12.3

Рисунок 12.3 -меню выбора режима подачи топлива

На рисунке 3 видим, что выбранный пункт вида

подачи топлива светится красным цветом, это означает что система настроена на

этот тип топлива. Нам необходимо переключить систему на пеллеты, с помощью

навигации нажимаем кнопку (-) чтобы опуститься вниз на одну строчку выбранная

строка подсветится красным контуром, для подтверждения выбора режима,

необходимо нажать кнопку (ввод). Система переключилась в режим подачи пеллет и

строка подсветилась красным цветом. Настройка режима завершена корректно и

теперь необходимо ввернуться в меню выбора опций, жмем кнопку (вых)

расположенную в верхнем правом углу, и система перемещается в меню выбора

опций. [2]

Следующим шагом необходимо ввести в меню

настроек необходимые данные для корректирования автономной работы системы,

которые приведены в пользовательской инструкции. Все значения выставлены по

умолчанию, необходимые значения следует изменять в процессе эксплуатации, тем

самым подвести автономную работу к требуемому результату. Так как сразу

невозможно учесть все влияющие факторы на производительность системы, такие как

коэффициент рассеивания теплоты, объем отапливаемого помещения и его тепло

изолированность. Для перехода в меню ввода параметров регулирования системы,

необходимо в меню выбора опций выбрать пункт настройка программы перейти в меню

ввода настроек. Вид меню настроек изображен на рисунке 12.4.

Рисунок12. 4 - меню настроек

Для ввода необходимых параметров, следует

пользоваться кнопками навигации, дополнительно для выбора необходимого пункта

добавлена полоса лифта прокрутки списка вверх и вниз.

Мы будем пользоваться кнопками навигации,

нажимаем кнопку минус загорается красным первая строка параметра. Видим

название параметра Р0, номер программы и заданный параметр,

Для изменения необходимо нажать один раз кнопку

(ввод), видим в строке загорелся белым цветом выбор программы для этой строки,

выбираем необходимый номер программы и нажимаем еще раз кнопку (ввод). Теперь

загорается белым следующий пункт в этой строке для редактирования выбранной

программы, выставляем нужное значение иснова нажимаем кнопку (ввод), строка

возвращается в положение выбора. Таким образом вводим все необходимые параметры,

описанные в инструкции по настройке и эксплуатации системы. [2]

После проверки корректности сохранения водимых

параметров можно перейти к запуску системы.

Запуск производится удержанием в течении 5

секунд кнопки (ввод).

Подтверждение запуска сопровождается индикацией

на дисплее статуса работа, запускается вентиляция и подача шнека в настроенном

пользователем режиме. В камере сгорания вручную зажигается горелка, горелка

сконструирована таким образом, что при остановке котла на некоторое время,

пеллеты способны тлеть очень длительное время.

После прохода цикла розжига и стабилизации

процесса горения, котел переходит в основной режим работы.

В основном режиме работы проверим правильность

работы силовых агрегатов и показания датчиков.

Засекая время работы системы подачи топлива,

убедимся, что интервалы соответствуют заданным параметрам.

При проверке работы системы подачи воздуха,

соответствия регулирования мощности, выявилось конструктивная не доработка

диметра, при увеличении мощности двигателя происходит посадка силы тока в сети

и сильный нагрев проходного транзистора в цепи элктропитаниядиммера, в

следствии было принято решение заменить перегретый транзистор и установить на

радиатор.

для того чтобы запустить процесс остановки котла

необходимо удерживать кнопку (вых) в любом состоянии меню удерживая в течении

15 секунд, затем котел перейдет в режим остановки котла, по завершении режима

остановки котла система перейдет в режим ожидания, затухая существует

вероятность прогорания пеллет внутрь системы подачи пеллет, хоть и

предусмотрено конструктивное решение остановки прогорания пеллет в бункер

хранилище, в системе предусмотрена защита от прогорания, она включается когда

срабатывает датчик нагрева системы подачи и включает подачу пеллет в горелку,

тем самым продавливая прогоревшие пеллеты обратно в горелку.

Чтобы проверить срабатывание защиты прогорания в

системе подачи топлива, принудительно нагреем датчик температуры. Система

автоматически протолкнула пеллеты в горелку и остановилась.

.1 Анализ результатов тестирования системы «ИСУ»

В ходе выполнения тестирования были проверены,

все функции графического интерфейса, произведена проверка передачи данных между

графическим интерфейсом и рабочей программой. Проведены испытания работы всех

силовых агрегатов и датчиков.

В ходе испытания была обнаружена техническая

неисправность диммерамощности двигателя, выбранный транзистор не справился с

задачей и перегрелся, было принято решение заменить на более мощный аналог и

поставить на радиатор что устранило проблему.

Разработанная система показала не плохие

результаты выполнила все требуемые операции, разработанный графический

интерфейс интуитивно понятен пользователю и не требует долгих поисков нужного

параметра для изменения.

Тестирование считаю удовлетворительным.

13. РАЗРАБОТКА ПОЛЬЗОВАТЕЛЬСКОЙ ИНСТРУКЦИИ

Блок управления «ИСУ» предназначен для

управления твердотопливными пеллетными котлами. Блок управления осуществляет

управление котлом и системой отопления посредством управляющих сигналов,

получаемых с установленных датчиков, и настроек, установленных пользователем и

специалистом по наладке. Установка параметров работы котла осуществляется через

меню. Изменением соответствующих параметров пользователь может:

Адаптировать систему отопления под определённый

вид тепловой нагрузки и отапливаемого помещения.

Использовать блок управления для широкого ряда

мощностей котлов. Далее будут изложены значения различных параметров и

информация о настройках.

Вид лицевой панели блока управления, клавиши,

световая индикация и дисплей представлен на рисунке 13.1.

Рисунок 13.1 - стартовое меню

) кнопка включения сети;

) кнопка вызова меню на панели управления;

) индикация температуры теплоносителя в котле;

) кнопка ручного включения подачи пеллет в горелку

(индикация работы шнека);

) кнопка ручного включения вентилятора

(индикация работы вентилятора);

) индикация работы насоса;

) индикация режима работы;

) термостат (независимая защита от перегрева);

) индикация работы котла.

Кнопка индикатор, поз 4 «шнек» на рисунке 13.1

при удержании в течении 3 сек включает подачу пеллет в горелку. автоматически

горит зеленым в режиме включен, горит красным в режиме выключен.

кнопка индикатор, поз «5-вентилятор» на рисунке

13.1 при удержании в течении 3 сек включает максимальную нагрузку подачи

воздуха. автоматически горит зеленым в режиме включен, горит красным в режиме

выключен.

кнопка индикатор, поз «6 насос» на рисунке 13.1

отображает работу насоса. автоматически горит зеленым в режиме включен, горит

красным в режиме выключен.

кнопка индикатор, поз 7 « дрова» на рисунке 13.1

отображает выбранный пользователем режим работы котла. автоматически горит

зеленым.

кнопка меню поз 2 на рисунке 13.1: Выход на

уровень выбора опций.

Параметры блока управления котлом устанавливаются

через меню.

Меню имеет два уровня доступа:

Пользовательское меню;

Защищённое меню; (в данное меню может входить

только наладчик, имеющий соответствующую квалификацию). Меню представлено на

рисунке 13.2.

Рисунок 13.2-пользовательское меню

Вход в пользовательское меню осуществляется

нажатием клавиши «меню» на блоке управления котлом. вы можете перемещаться по

меню, выбрав один из пунктов меню. открывается вкладка с надстройками

параметров выбранного пункта меню при этом текущее значение обозначается на

экране.

Для изменения какого-либо из параметров работы

котла необходимо выполнить следующие действия:

Выбрать соответствующий параметр, который вы

желаете изменить после входа в меню с помощью клавиш «+» и «-», для

определения, текущего параметра ориентируйтесь по световой индикации на шкале

индикации.

Нажать клавишу «ввод» для активации режима

изменения соответствующего параметра, при этом отображаемое цифровое значение на

дисплее должно замигать.

Установить требуемое значение, используя клавиши

- / +;

повторно нажать клавишу «ввод» для

подтверждения, установленного значения.

Нажать клавишу «вых» для выхода из меню.

В случае отсутствия каких-либо действий

пользователя, система сама выйдет из меню через 30 сек.

Замечание: в нормальном состоянии на дисплее

блока управления отображается текущая температура котла.

Редактируемые параметры пользовательского меню.

Приведённые в описании параметры настраиваются

пользователем или наладчиком в зависимости от типа используемого топлива и

мощности котла. В таблице 1 приведены диапазоны возможного изменения данных

параметров и стандартные значения, которые могут быть установлены на новом

котле и требуют обязательной настройки. o Память блока управления котлом

позволяет сохранять три программы. Каждая из трёх программ может регулироваться

и редактироваться пользователем в любое время. Таблица настройки параметров

представлена в таблице 13.1.

Таблица 13.1- доступные пользовательские настройки

|

Наименование

|

Обозначение

|

Описание

|

Время\%

|

Мин\макс

значение

|

|

P

norm

|

время

работы вентилятора

|

режим

1

|

10сек

|

0сек

|

|

|

режим

2

|

10сек

|

0сек

|

|

|

режим

3

|

10сек

|

0сек

|

|

V

norm

|

время

работы вентилятора

|

режим

1

|

70%

|

V

min

|

|

|

режим

2

|

70%

|

|

|

|

режим

3

|

70%

|

|

|

|

дрова

|

70%

|

|

|

температура

воды в котле

|

температура

перехода в автоматический режим поддержания

|

60°C

|

А12

|

|

время

задержки подачи шнека

|

время

паузы шнека в режиме автоматического поддержания

|

1

мин

|

300мин

|

|

|

|

|

|

|

Вход в режим просмотра и редактирования

защищённого меню выполняется одновременным нажатием и удержанием двух клавиш

«меню» и клавиши «-» в течение 5 секунд. После входа в защищённое меню

навигация по нему осуществляется клавишами «+» и «-». Для входа в режим

редактирования какого-либо из параметров необходимо нажать клавишу «Ввод».

Список редактируемых параметров может изменяться

в зависимости от режима, в котором находится блок управления в момент входа в

защищённое меню, для корректного редактирования параметров, защищённого меню

перед началом редактирования необходимо перевести котёл в выключенное

состояние. Котёл переводится в выключенное состояния по-разному, в зависимости

от текущего режима работы. Если котёл работает в режиме сжигания дров,

выключение производится нажатием и удержанием в течение 5 секунд клавиши «-»,

если котёл работает в режиме сжигания пеллет, выключение производится нажатием

и удержанием в течение 5 секунд клавиши «+». Для редактирования параметров

защищённого меню необходимо выполнить следующую последовательность действий:

Выбрать необходимый для редактирования параметр

нажатием клавиш «-» или «+» (на дисплее будет показан код выбранного параметра)

Нажмите клавишу «ввод» при этом на дисплее

отобразится текущее значение выбранного параметра, и он станет доступным для

редактирования.

установите нужное значение нажатием клавиш «-» и

«+»

нажмите клавишу «ввод» для сохранения нового

значения.

чтобы выйти без сохранения, нажмите клавишу

«вых».

чтобы выйти из режима редактирования параметров

защищённого меню нажмите клавишу «вых».

в случае бездействия в течение 60 секунд система

сама выйдет из режима редактирования параметров защищённого меню.

Параметры защищённого меню настроек, приведена в

таблице 13.2.

Таблица 13.2 - расширенного меню настроек

|

Наименование

|

Обозначение

|

Описание

|

Время\%

|

Мин\макс

значение

|

|

P00

|

время

работы шнека в режиме розжига

|

режим1

|

10сек

|

0\300сек

|

|

|

режим2

|

10сек

|

|

|

|

режим3

|

10сек

|

|

|

|

дрова

|

-

|

|

|

P01

|

время

работы шнека в режиме стабилизации

|

режим

1

|

10сек

|

0\300

сек

|

|

|

режим

2

|

10сек

|

|

|

|

режим

3

|

10сек

|

|

|

|

дрова

|

-

|

|

|

Р02

|

время

работы шнека в рабочем режиме

|

режим

1

|

10сек

|

0\300сек

|

|

|

режим

2

|

10сек

|

|

|

|

режим

3

|

10сек

|

|

|

|

дрова

|

-

|

|

|

PР00

|

время

паузы шнека в режиме розжига

|

режим

1

|

10сек

|

0\300сек

|

|

|

режим

2

|

10сек

|

|

|

|

режим

3

|

10сек

|

|

|

|

дрова

|

-

|

|

|

PР01

|

время

паузы шнека в режиме стабилизации

|

режим

1

|

10сек

|

|

|

режим

2

|

10сек

|

|

|

|

режим

3

|

10сек

|

|

|

|

дрова

|

-

|

|

|

РР02

|

время

паузы шнека в рабочем режиме

|

режим

1

|

10сек

|

0\300сек

|

|

|

режим

2

|

10сек

|

|

|

|

режим

3

|

10сек

|

|

|

|

дрова

|

-

|

|

|

Uv00

|

процент

мощности вентилятора (от полной) в режиме розжига

|

режим

1

|

70

%

|

100

%

|

|

|

режим

2

|

70

%

|

|

|

|

режим

3

|

70

%

|

|

|

|

дрова

|

70

%

|

|

Приложение к таблице 13.2

|

Uv01

|

процент

мощности вентилятора (от полной) в режиме стабилизации

|

режим

1

|

70

%

|

100

%

|

|

|

|

режим

2

|

70

%

|

|

|

|

|

режим

3

|

70

%

|

|

|

|

|

дрова

|

70

%

|

|

|

|

Uv02

|

процент

мощности вентилятора (от полной) в рабочем режиме

|

режим

1

|

70

%

|

100

%

|

|

|

|

режим

2

|

70

%

|

|

|

|

|

режим

3

|

70

%

|

|

|

|

|

дрова

|

70

%

|

|

|

|

Uv03

|

процент

мощности вентилятора (от полной) в режиме дожигания при выключении

|

режим

1

|

40

%

|

100

%

|

|

|

|

режим

2

|

40

%

|

|

|

|

|

режим

3

|

40

%

|

|

|

|

|

дрова

|

40

%

|

|

|

|

tg01

|

температура

уходящих газов при которой система переводит котёл в режим остановки котла

|

-

|

45°

C

|

30\50°

C

|

|

|

tg02

|

температура

уходящих газов для выхода из режима розжига

|

-

|

100°

C

|

-

|

|

|

tg03

|

температура

уходящих газов, при достижении которой котёл переходит в режим стабилизации

по уходящим газам.

|

-

|

280°

C

|

-

|

|

|

tg04

|

температура

уходящих газов, при достижении которой котёл переходит в рабочий режим с по

уходящим газам.

|

-

|

280°

C

|

-

|

|

|

tg05

|

температура

уходящих газов, при достижении которой котёл переходит в режим стабилизации

по уходящим газам.

|

-

|

250°

C

|

-

|

|

|

tv04

|

температура

воды в котле при которой система переходит в режим аварии по перегреву котла

|

-

|

90°

C

|

80\95°

C

|

|

tv05

|

нижнее

ограничение устанавливаемой температуры воды в котле

|

-

|

60°

C

|

50°

C

|

|

tv06

|

верхнее

ограничение устанавливаемой температуры воды в котле

|

-

|

95°

C

|

95°

C

|

|

tp01

|

температура

срабатывания датчика нагрева шнека

|

-

|

50°

C

|

50\100°

C

|

|

tg05

|

температура

уходящих газов, при достижении которой котёл полностью останавливает работу

|

-

|

30°

C

|

20\45°

C

|

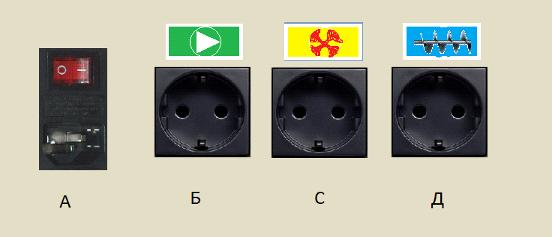

Подключение устройств к блоку управления

предусмотрена панель подключения.

На задней части блока управления находятся

разъёмы для подключения устройств котла, которые имеют следующие графические

обозначения. Обозначение на рисунке 13.3.

Рисунок 13.3 - задняя панель блока управления

Назначение:

А - Питание и штекер с плавким предохранителем.

Б -Насос системы отопления.

С -Вентилятор, подающий воздух на горение.

Д -Привод шнека.

Штекер обозначенный символом «А» имеет гнездо в

котором установлен плавкий предохранитель номинальным током 6,3 А.

В случае перегорания предохранителя откройте

маленькую крышечку, расположенную в гнезде «А» с помощью отвёртки или иного

острого предмета, извлеките перегоревший предохранитель и установите на его

место новый указанного номинала. При перегорании предохранителя настоятельно

рекомендуем обратиться в сервисный центр за выяснением и устранением причин

перегорания.

Примечание:Все отслеживающие датчики

подключаются к блоку управления внутри корпуса.

Питание электронного блока управления

осуществляется напряжением 220 В,с обязательным использованием стабилизатора

напряжения или источника бесперебойного питания.

ЗАКЛЮЧЕНИЕ

В ходе курсового проекта разработали

информационную систему управления отопительного котла для частного дома.

разработан алгоритм и программа управления системой. Программа написана для

микроконтроллеров фирмы Atmel с архитектурой AVR на языке C.

В ходе проектирования информационной системы

управления отопительным котлом для частного дома, одним из главных вопросов

стоял в выборе оборудования. Решение данного вопроса стала платформа

микроконтроллеров с риск архитектурой, позволяющая без особого труда подобрать

и обучить выполнять требуемые задачи проекта.Была выбрана элементная база технического

уродования.

Следующим не маловажным аспектом встала задача

реализации связующего интерфейса между пользователем и системой. Было принято

решение разработать графический интерфейс с поддержкой ввода вывода необходимой

информации и передачи данных системе, на базе TFTLCDдисплея с встроенной

сенсорной панелью, для удобства коммуникации с системой.

В ходе проектирования возникало множество

маленьких, но коварных проблем, связанных с реализацией поставленных задач. К

примеру инициализация нестандартных модулей, решались подобные проблемы

написанием под них алгоритмов, для корректной инициализации с устройством

контроля системы.

Проверка стабильности выполнения системой

поставленных задач показало удовлетворительные результаты.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1)

Магда, Ю. С. Программирование и отладка C/C++ приложений для микроконтроллеров

AVR / Ю.С. Магда. - Москва.: ДМК Пресс, 2012. - 168 c.

2)

Файл pdf. тестирование интерфейсов:

<http://delta-course.org/docs/Delta2014S-T2-L7>.

)

Мясников, В.А. Микропроцессоры: системы программирования и отладки: моногр. /

В.А. Мясников, М.Б. Игнатьев, А.А. Кочкин, и др.. - Москва.:Энергоатомиздат,

1985. - 272 c.

)

Предко, М. PIC-микроконтроллеры. Архитектура и программирование / М. Предко. -

Москва.: Книга по Требованию, 2009. - 512 c

)

официальный сайт для разработчиков платформ ардуино:

<http://www.arduino.cc/en/Tutorial/PWM>.

)

Мортон Дж. Микроконтроллеры AVR. Вводный курс. /Пер. с англ. - М.: Издательский

дом «Додэка-XXI», 2006. - 272 с.: ил. (Серия «Мировая электроника»).

)

Гарет П. Аналоговые устройства для микропроцессоров и мини-ЭВМ. - Москва.:

Мир,1981

)

Гальперин М.В. Практическая схемотехника в промышленной автоматике Москва.:

Энергоатомиздат,1987. (с 262- 269).

)

российский форум программистов и разработчиков микроконтроллеров:

http://forum.avr.ru.

)

Анкудинов В.Б. Технические средства автоматизации и управления:ВоГТУ-2012(с 12-

79).

)кибер-форум

- раздел микроконтроллеры: http://www.cyberforum.ru/microcontrollers/

)сайт-магазин

радио деталей в Вологде: <http://35radio.ru>.

ПРИЛОЖЕНИЕ А

(справочное приложение)

Программа инициализации LCD дисплея, данная

программа написана под конкретный котроллер TFTLCDдисплея без использования в

коде специальной библиотеки инициализации LCD дисплея.

реализация отправки команд/данных на С.

#define D0 PORTA //так данные передаются по 16

битной шине,

#define D7 PORTD //под это дело мы используем

два порта

#define COMMAND_PORT PORTB //управляющий

порт

#definelcd_dc

0 //так же может называться RS(comm

- 0; data - 1)

#define lcd_res 1 // (active - 0)

#define lcd_rd 2 // (read_active -

0)

#define lcd_cs 3 //

(chip_select_active - 0)

#define lcd_wr 5 // (write_active -

0)_Write_Index(uint16_t index)

{_PORT &= ~(1<<lcd_dc); //будем слать

команду_PORT |= (1<<lcd_rd); //выставляем на ножке, отвечающей за чтение

1_PORT &= ~(1<<lcd_cs); //активируемчип= (index& 0X00FF); //через

D0 шлем младший байт= (index& 0XFF00)>>8; //затем через D7

старший_PORT &= ~(1<<lcd_wr); //теперь стробируем битом записи

_delay_us(5);_PORT |=

(1<<lcd_wr);_PORT |= (1<<lcd_cs); //деактивируем

чип

}_Write_Data(uint16_t data) //все то же самое

только DC устанавливаем в единицу

{_PORT |= (1<<lcd_dc) ;_PORT

|= (1<<lcd_rd);_PORT &= ~(1<<lcd_cs);= (data & 0X00FF);=

(data & 0XFF00)>>8;_PORT &= ~(1<<lcd_wr);

_delay_us(5);_PORT |=

(1<<lcd_wr);_PORT |= (1<<lcd_cs);

}_Write_Reg(uint16_t lcd_reg,

uint16_t lcd_data) //для записи

данных

{_PORT &=

~(1<<lcd_cs);_Write_Index(lcd_reg);_Write_Data(lcd_data);

COMMAND_PORT |= (1<<lcd_cs);

}

ПРИЛОЖЕНИЕ Б (справочное приложение)

В приложении Б представлен фрагмент кода рабочей

программы информационной системы регулирования отопительным котлом.

#include <UTFT.h>

#include <UTach.h>

#include <OneWire.h>