Исследование свойств многослойных нанокомпозитных сегнетоэлектрических пленок в диапазоне СВЧ

МИНОБРНАУКИ РОССИИ

Санкт-Петербургский государственный

электротехнический университет “ЛЭТИ” им. В.И. Ульянова (Ленина)

Направление 211000.68 Конструирование

и технология электронных средств

Магистерская программа 211051.68

Информационные технологии проектирования радиоэлектронных средств

Кафедра микрорадиоэлектроники и

технологии радиоаппаратуры (МИТ)

К защите

допустить:

Заведующий

кафедрой

Тупик В.А.

МАГИСТЕРСКАЯ ДИССЕРТАЦИЯ

Тема: Исследование свойств

многослойных нанокомпозитных сегнетоэлектрических пленок в диапазоне СВЧ

Студент

Шмахтенков И.Д.

Руководитель

Иванов А.А.

Санкт-Петербург

Содержание

Введение

. Отработка

технологии получения тонких пленок BST с воспроизводимыми характеристиками

.1 Описание

основных элементов базовой технологии получения слоистых структур, содержащих

тонкую сегнетоэлектрическую пленку с аномально высокой диэлектрической

проницаемостью и воспроизводимыми характеристиками тангенса угла

диэлектрических потерь, управляемостью, диэлектрической проницаемостью

.2 Технология

изготовления сегнетоэлектрических керамических мишеней.

.3

Оборудование и методика технологического процесса

.3.1

Установка для формирования металлических пленок

.3.2

Установка для напыления пленок BSTO

.4 Выбор

технологических режимов получения BST пленок с наиболее высокими

диэлектрическими характеристиками Выращивание пленок и рентгеновский

дифракционный анализ

.5 Отработка

технологии тонких пленок BSTO с воспроизводимыми характеристиками:

диэлектрической проницаемостью, тангенсом угла диэлектрических потерь и

нелинейностью.

.5.1 Влияние

легирования на диэлектрические характеристики BSTO пленок

.5.2

Диагностика BSTO пленок методом рассеяния ионов средних энергий (MEIS)

.5.3

Определение содержания кислорода в BSTO пленках с помощью метода рентгеновского

излучения, возбуждаемого ионами (РИВИ).

.5.4

Определение степени легирования пленок BSTO

. Отработка

методик измерения диэлектрической проницаемости, управляемости, тангенса угла

диэлектрических потерь сегнетоэлектрической пленки, напыленной на диэлектрическую

подложку

.1 Отработка

методик измерения диэлектрической проницаемости, управляемости, тангенса угла

диэлектрических потерь сегнетоэлектрической пленки

.1.1 Расчет

погонной емкости в плоскопараллельном конденсаторе, образованном на поверхности

диэлектрической структуры

.2

Определение параметров сегнетоэлектрических пленок по измерениям в объемном

резонаторе

.2.1

Определение параметров сегнетоэлектрических пленок по измерениям в щелевом

полуволновом резонаторе

.

Экспериментальные измерения емкости в планарных структурах

.1

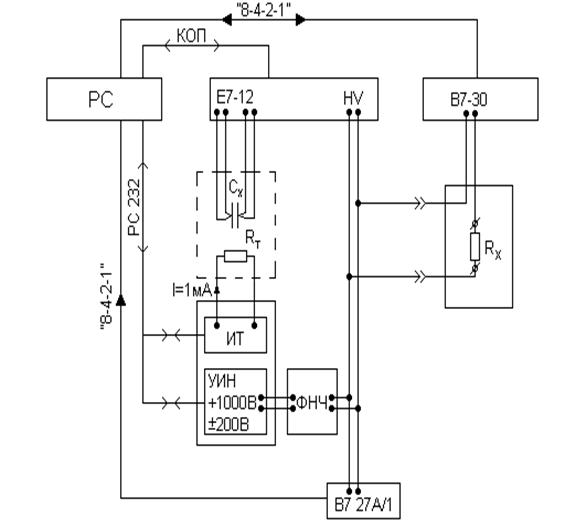

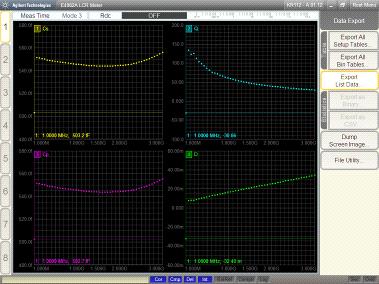

Автоматизированная установка для измерений C, tg, их температурных зависимостей

и электропроводности

.2

Экспериментальные результаты измерений ёмкости планарного встречно щелевого

конденсатора на многослойной сегнетоэлектрической плёнке

.

Электродинамический анализ щелевой линии на нанокомпозитной

сегнетоэлектрической плёнке

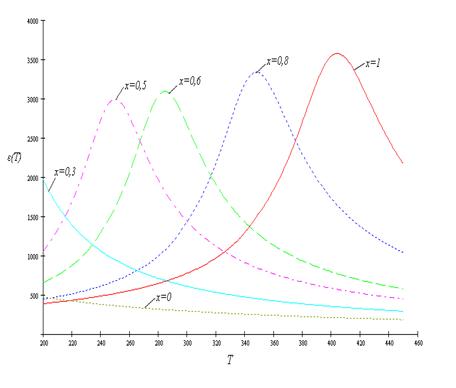

.1 Модель

зависимости диэлектрической проницаемости сегнетоэлектроника от температуры

.2 Расчет

постоянной распространения электромагнитного поля в зависимости от температуры

и напряженности электрического поля

.2.1

Численный расчет зависимости постоянной распространения электромагнитного поля

от температуры и напряженности электрического поля

Заключение

Список

использованной литературы

Введение

Активное развитие радиоэлектроники требует надежных и недорогих

компонентов. Повышаются требования к характеристикам радиоэлектронных средств:

увеличение добротности, снижение потерь и энергоемкости, улучшение

управляемости, повышение мобильности, перенос рабочего диапазона на сверх- и

крайне высокие частоты.

Сегнетоэлектрик - это диэлектрик или полупроводник, обладающий в

определенном диапазоне температур спонтанной поляризацией. При понижении

температуры (до температур называемой точкой Кюри) в таком веществе происходит

фазовый переход, связанный с искажением кристаллической структуры, что и

приводит к появлению спонтанной поляризации. Спонтанная поляризация

сегнетоэлектрика легко изменяется под влиянием внешних воздействий, в

частности, при приложении электрического поля.

Сегнетоэлектричество зародилось в 1920 году, когда физик Джозеф Валашек

заметил, что вектор поляризации натрий-калиевого тетраттетрагидрата, более

известного как сегнетова соль, может изменить свое направление под действием

электрического поля. Сложности исследования сегнетоэлектричества заключались в

том, что малейшее отклонение от правильного химического состава сегнетовой соли

приводило к полному исчезновению этого явления. Сегнетова соль была детально

изучена в работах И.В.Курчатова и его сотрудников в Физико-техническом

институте Академии наук СССР в 1930-1934 гг.

В 1938 г. появились сообщения об обнаружении сегнетоэлектрических свойств

у фосфатов и арсенатов калия, но эти свойства имеют место только при весьма

низких температурах (точка фазового перехода дигидрофосфата калия 122К), что

делает невозможным их практическое применение.

Первый практически важный сегнетоэлектрик - титанат бария - был открыт в

1944 г. в Физическом институте им. П.Н.Лебедева Академии наук СССР Б.М.Вулом и

И.М.Гольдманом. Еще в 1925 г. Было обнаружено, что двуокись титана в виде

керамики обладает высокой диэлектрической проницаемостью, и логично было

изучить ее модификации с целью получения еще более высокой восприимчивости.

Характерная зависимость диэлектрической проницаемости от температуры и наличие

диэлектрического гистерезиса позволили Б.М. Вулу отнести титанат бария к новому

виду сегнетоэлектриков. Титанат бария стал наиболее интенсивно исследуемым

сегнетоэлектрическим материалом благодаря ряду свойств, полезных для практического

применения: механическая и химическая устойчивость, проявление

сегнетоэлектрических свойств при комнатной температуре (ТК=120ºС), простота изготовления. Еще одна

интересная особенность титаната бария - этот кристалл является многоосным

сегнетоэлектриком, т.е. в нем существует несколько возможных направлений

спонтанной поляризации. Поэтому его можно использовать для технический

применений в виде поликристаллов (керамики), а не в виде дорогостоящих

монокристаллов. При воздействии электрического поля на такой кристалл в нем

происходит ориентация доменов, которая сохраняется и после снятия поля. Кроме

того, используя обычную керамическую технологию, из поликристаллического

титаната бария можно изготовить изделия практически любой формы и размеров из достаточно

дешевых окислов и солей соответсвующих металлов.

Вскоре после открытия титаната бария В.Л. Гинзбург, эффективно применив

теорию фазовых переходов Л.Д. Ландау, создал феноменологическую теорию

сегнетоэлектричества, которая до сих пор лежит в основе всех термодинамических

описаний сегнетоэлектриков. Затем были созданы модельные теории, которые

привели к разделению сегнетоэлектриков на два класса: сегнетоэлектрики типа

смещения и сегнетоэлектрики типа порядок-беспорядок. Чёткой границы между этими

двумя типами систем не существует, поскольку в любом случае речь идёт об

усреднённой по времени структуре. Фактически системы типа порядок - беспорядок

можно выделить тем, что в них имеются ионы, для которых среднеквадратичное

отклонение от среднего положения аномально велико. В сегнетоэлектриках такого

типа при переходе в сегнетоэлектрическую фазу происходит упорядочение имевшихся

в исходной фазе диполей.

Джон Кларк Слэтер предположил, что сегнетоэлектрическое поведение

титаната бария вызвано дальнодействующими дипольными силами, которые стремятся

дестабилизировать высокосимметричную конфигурацию, устанавливающуюся благодаря

короткодействующим силам. Это объяснение стало основной моделью переходов типа

смещение и имело значительный успех, хотя оно и страдало от большого числа

параметров, пока не были сделаны допущения, касающиеся того, какой ион в первую

очередь отвечает за ионную неустойчивость. После получения приемлемых

результатов при учете движения только иона титана в жестком окружении остальной

решетки стала популярной концепция «болтающегося» титанового иона. Проблемы

такого представления были преодолены после того как Андерсон и Кокрен поняли,

что теорию следует строить в рамках динамики решетки и ограничиться при этом

рассмотрением одной из решеточных мод, включающей движение всех атомов и

описывающей неустойчивость решетки относительно смещения.

После открытия титаната бария некоторое время считалось, что среди

перовскитов титанат бария является единственным сегнетоэлектриком. Но затем в

результате исследований физиков было доказано, что в действительности многие

перовскиты переходят в сегнетоэлектрическое состояние. Множество

сегнетоэлектриков было обнаружено в многокомпонентных системах, для изучения

которых требуется много времени. Для преодоления этих трудностей были

предложены некоторые простые принцип «конструирования» сложных соединений. Эти

принципы позволили в сравнительно сжатые сроки синтезировать большое число

сегнетоэлектриков сложного состава.

В 60-е годы продолжался поиск и исследование кислородно-октаэдрических

сегнетоэлектриков с поливалентными ионами, находящимися в одинаковых

кристаллографических положениях в решетке. Были открыты сегнетоэлектрики с

размытыми фазовыми переходами и новый класс веществ с одновременно

электрическим и магнитным упорядочением, названными сегнетомагнетиками.

Сегнетоэлектрики с размытым фазовым переходом относятся к неупорядоченным и

неравновесным системам и получили широкое применение в конденсаторостроении.

В настоящее время в СВЧ-электронике, в основном, применяются твердые

растворы титаната бария-стронция (BaxSr1-xTiO3), благодаря высокому значению

диэлектрической проницаемости в широком температурном и частотном интервале и

низкому значению тангенса угла диэлектрических потерь.

Изучение сегнетоэлектриков - это не только фундаментальные исследования,

расширяющие наши знания о природе твердых тел.Сегнетоэлектрики и родственные им

материалы находят широкое применения во многих разделах техники. Они

используются для изготовления радиотехнических конденсаторов, пьезоэлектрических

преобразователей и фильтров и являются практически единственными материалами

для гидроакустических устройств, пироэлектрических приемников инфракрасного

излучения, в устройствах обработки и хранения информации, а радио-, акусто- и

оптоэлектронике. Сегнетоэлектрики особенно эффективны при работе в условиях,

требующих высокой радиационной стойкости.

Интерес к сегнетоэлектрическим материалам не случаен. Во многом он

определяется тем особым положением, которое занимают сегнетоэлектрики среди других

диэлектрических кристаллов. Среди 32 кристаллических классов есть 20 классов

(полярные и полярно-нейтральные кристаллы), которые поляризуются под действием

механических напряжений, то есть являются пьезоэлектриками. Из этих 20 классов

кристаллов, без центра симметрии и имеющих полярные оси, можно выделить 10

классов, обладающих особенными полярными направлениями - пироэлектрические

кристаллы. Сегнетоэлектрики - это подгруппа пироэлектриков с переключаемой

внешним электрическим полем поляризацией. Таким образом, сегнетоэлектрики

обязательно обладают пироэлектрическими и пьезоэлектрическими свойствами.

Основные характерные особенности сегнетоэлектрических кристаллов:

) наличие спонтанной поляризации в определенном диапазоне температур,

ограниченном температурой Кюри (TK);

) нелинейная гистерезисная зависимость поляризации от поля;

) диэлектрическая проницаемость в полярной фазе и вблизи TK достигает

огромных величин, вплоть до 104-105;

) величина диэлектрической проницаемости сильно зависит от напряженности

электрического поля;

) наличие доменной структуры при температурах ниже TK;

) высокие значения пироэлектрических коэффициентов;

) большие величины пьезоэлектрических модулей.

К фундаментальным особенностям сегнетоэлектриков относится их способность

в полярной фазе (ниже точки Кюри) разбиваться на большое число крошечных

областей с постоянной, возникающей самопроизвольно электрической поляризацией,

называемых доменами. Однако при обычных условиях направления поляризации в

отдельных доменах различны, и поэтому во всем образце дипольные моменты доменов

компенсируют друг друга и суммарная поляризация равна нулю. Образец становится

поляризованным лишь после того, как внешнее электрическое поле выстроит домены

в определенном направлении. Домены отделены друг от друга доменными стенками -

переходными областями, в которых электрические дипольные моменты изменяют свое

направление, характерное для одного домена, на направление в другом.

Что управляет образованием и структурой доменов? Если бы образец

сегнетоэлектрика был полностью поляризован и представлял собой один большой

домен, то он создавал бы сильное внешнее поле, направленное противоположно

поляризации и называемое деполяризующим полем. Разделение сегнетоэлектрика на

домены приводит к уменьшению деполяризующего поля. Однако процесс разбиения на

домены не может идти беспредельно, так как на образование доменных стенок

затрачивается определенная энергия. По-видимому, равенство энергии

деполяризующего поля и энергии доменных стенок ставит предел дальнейшему разбиению

образца на домены и определяет равновесный размер доменов.

При помещении образца сегнетоэлектрика во внешнее электрическое поле, то

в нем происходит перемещение доменных стенок, увеличивающее те домены, в

которых направление спонтанной поляризации наиболее близко к направлению

внешнего поля. Домены эти растут за счет доменов с менее выгодно

ориентированным дипольным моментом, и последние сокращаются.

Управляемость сегнетоэлектриком осуществляется внешним электрическим

полем и сохраняется в широком диапазоне частот. Электрический способ управления

параметрами радиоэлектронных компонентов отличается высокой скоростью, малыми

энергетическими затратами и малыми габаритами электрических систем. Поэтому

сегнетоэлектрики представляют интерес для исследования.

Значительным потенциалом для разработки СВЧ-управляемых устройств нового

поколения обладают слоистые композиции на основе сегнетоэлектрических пленок

(СЭП).

Для изготовления управляемых приборов (полосно-пропускающих фильтров,

фазовращателей, фазированных антенных решеток, перестраиваемых генераторов

СВЧ-излучения и др.) на основе планарных СЭП-структур применяется интегральная

технология формирования матриц компонентов, не требующая дополнительного

монтажа, сварки и соединения отдельных элементов в электронную цепь.

Структуры, состоящие из диэлектрической подложки с нанесенными на нее

сегнетоэлектрическими пленками, обладают возможностью управления фазовой

скоростью электромагнитной волны. Электродинамический анализ таких структур

должен проводиться с позиций требований к управлению фазовой скоростью.

Постоянная распространения электромагнитной волны (а, следовательно, и ее

фазовая скорость) в СЭП зависит от температуры. РЭС проектируются для

достаточно широкого температурного диапазона, поэтому необходимо добиться

стабилизации фазовой скорости. Последняя зависит от толщины пленки, ее

диэлектрической проницаемости и толщины подложки.

Методы получения сегнетоэлектрических пленок непрерывно развиваются и

совершенствуются. Получение качественных тонких пленок довольно сложная задача.

В настоящее время в технологии изготовления пленок развиваются два основных

направления:

разработка химических методов. В этих методах источниками являются

химические соединения (в основном металлоорганические), а процесс переноса атомов

происходит в форме сложных химических комплексов;

разработка физических методов. В этих методах поток частиц на подложку

создается с помощью физических процессов (испарение, распыление), а

формирование пленки происходит на поверхности подложки в результате конденсации

атомов и молекулярных комплексов.

Из химических методов активно применяются золь-гель-метод и газофазное

осаждение, а из физических - лазерное испарение, ионно-плазменное распыление и

термическое испарение.

Лазерное испарение - процесс быстрого плавления и испарения материала

мишени, при использовании высокоэнергетического лазерного излучения, с

последующим переносом материи от мишени к подложке в вакууме. Лазерное

излучение обеспечивает самую высокую плотность энергии на распыляемой поверхности.

Этот метод позволяет получать сложные оксидные системы, в состав которых входят

элементы с различными коэффициентами распыления. При интенсивном лазерном

облучении мишени и высокой плотности потока частиц на поверхности подложки

происходит осаждение кластеров материала за короткое время. При этом за период

осаждения кластеров следует период паузы и окисления осажденного материала.

Взаимодействие между выращиваемой пленкой и подложкой слабое, поэтому

характеристики подложки не играют столь существенной роли, как в более

равновесных технологических процессах атомного осаждения материала.

Достоинства лазерного испарения:

высокая скорость конденсации

возможность быстрой смены мишени в ходе технологического процесса,

расположение источника энергии за пределами технологической камеры.

Ионно-плазменное распыление (ИПР) объединяет большую группу ионно-лучевых

и плазменных методик на постоянном токе и на высокой частоте. Технологические

направления: раздельное распыление компонентов и распыление композитных керамических

или порошковых мишеней. Перовскитные пленки чаще всего получают в смеси аргона

с кислородом при температуре осаждения не менее 600ºС.

Сложность осаждения пленки при раздельном распылении компонентов связана

с мишенью из бария, который является предельно активным элементов и в

нормальных условиях не существует в свободном состоянии. Это приводит к

необходимости использовать оксид бария. Получаемые таким способом пленки

требуют дополнительного отжига при высокой температуре в среде кислорода.

Для снижения воздействия отрицательных ионов на растущую пленку

необходимо высокое давление рабочего газа при параллельном расположении

подложки и плоскости мишени, что накладывает серьезные ограничения на работу

распыляющих устройств и значительно снижает скорость осаждения.

Другой способ заключается в перпендикулярном расположении плоскости

подложки и мишени (модифицированные схемы магнетронного распыления).

В высокочастотных магнетронных распылителях возрастает концентрация

отрицательных ионов кислорода. Для улучшения качества получаемых пленок мишени

располагают друг напротив друга, а подложку в перпендикулярной плоскости.

Получается симметричная система с практически одинаковыми фазами ВЧ-напряжения

на обоих мишенях. В результате электроны, способствующие ионизации ионов, не

покидают пространство между мишенями.

Термическое испарение (ТИ). Важными достоинствами этого метода являются

высокая чистота, точность управления технологическим процессом и возможность

послойного, атомного осаждения компонентов при выращивании пленок сложных

соединений. Метод активно применяется для исследования влияния концентрации

кислорода на электрофизические и структурные характеристики пленок.

Основные недостатки метода:

сложность насыщения пленок кислородом;

дорогостоящий и трудоемкий метод.

Метод газофазного осаждения разработан для промышленного синтеза пленок

полупроводниковых и интерметаллических соединений. Газофазное химическое

осаждение из металлоорганических соединений позволяет выращивать эпитаксиальные

слои сегнетоэлектрический пленок толщиной от 10 нм. Преимущества этой

технологии заключаются в высокой однородности осаждения пленки на площади до

150 мм в диаметре, высокой однородности микроструктуры, в возможности

прецизионного контроля состава и высокой производимости. Основные недостатки

метода газофазного осаждения: необходимость применения сложных исходных

химических соединений, обладающих высокой летучестью, сложное технологическое

оборудование, высокая стоимость.

В последние годы для синтеза СЭП активно применяется золь-гель-метод. В

качестве исходных продуктов используются ацетаты бария и стронция, изопропоксид

титана, которые растворяются в уксусной кислоте. В основе метода лежат реакции

гидролиза и поликонденсации металлоорганических соединений, главным образом алкоголятов

металлов, ведущие к образованию металл-кислородного каркаса, постепенное

разветвление которого вызывает последовательные структурные изменения по схеме

раствор-золь-гель-оксид. Такой метод обеспечивает возможность очень точного

управления структурой получаемого вещества на молекулярном уровне, получение

многокомпонентных оксидных соединений с точным соблюдением стехиометрического

соотношения элементов, высокой гомогенностью и низкой температурой образования

оксидов.

Достоинства метода:

хорошая однородность пленок на большой площади,

сравнительно низкая стоимость.

Целью данной работы является исследование нескольких вариантов структур

на основе СЭП и получения температурной стабилизации на разных частотах в

пленках с различным числом слоев.

1. Отработка

технологии получения тонких пленок BST с воспроизводимыми характеристиками

1.1 Описание

основных элементов базовой технологии получения слоистых структур, содержащих

тонкую сегнетоэлектрическую пленку с аномально высокой диэлектрической

проницаемостью и воспроизводимыми характеристиками тангенса угла

диэлектрических потерь, управляемостью, диэлектрической проницаемостью

Полный технологический цикл проектирования и изготовления

радиоэлектронных компонентов на основе сегнетоэлектрических пленок представлен

на рис. 1.1.

Приведенная последовательность операций может быть условно разделена на

следующие группы или технологические стадии:

(А) Операции 1, 2 и 3. Электродинамический расчет и разработка САПР.

(В) Операции 4 - 7. Выращивание пленочных структур. Основной

технологический метод выращивания оксидных пленок ВЧ катодное распыление

(операции 5,6). Магнетронное распыление на постоянном токе (операция 7)

используется для нанесения электродных слоев. Для уменьшения эффекта

гистерезиса и для низкотемпературных применений (около 77 К) СЭП структур

возможно применение проводящих оксидных слоев SrRuO3, YBa2Cu3O7-x с

перовскитоподобной кристаллической структурой.

(С) Операции 8 - 10. Микропрофилирование СЭП слоистых структур. На этой

стадии технологического процесса применяется фотолитография. На следующей

операции можно применять химическое или ионное травление. Высокую разрешающую

способность обеспечивает ионное травление (10), однако, в том случае, когда

топологические размеры составляют более 10 мкм, химическое травление более

предпочтительно, вследствие меньшего повреждения поверхностного слоя СЭП.

(D) Операции 11, 12 связаны с

электрическими измерениями, физическими исследованиями СЭП и слоистых структур,

и аналитической диагностикой. Результаты исследований пленок используются на

стадии (А), т.е. при разработке топологии СВЧ устройств, в порядке обратной

связи: топология - измерения - исправления топологии.

(E) Операции 15- 17 связаны с

разработкой низкочастотных цепей на основе микропроцессорного контроллера для

приложения управляющего напряжения к электродам МЩЛ. Электронная схема

обеспечивает фазовый сдвиг и управление СВЧ устройств. Микроэлектронная схема

фазовращателей соединяется со схемой управления.

На последней стадии технологического процесса (операции 18 - 20)

выполняется сборка металлического прямоугольного волновода, СВЧ

микроэлектронного устройства и микропроцессорной схемы управления. После

тестовых испытаний проводится корректировка проектных топологий СВЧ устройств,

технологических режимов и последовательности операций изготовления. Результаты

испытаний прототипов фазовращателей, резонаторов, фильтров анализируются и

сравниваются с характеристиками СВЧ устройств-аналогов. На основе

сравнительного анализа вырабатываются рекомендации для серийного производства.

`

Рис. 1.1. Технологическая схема процесса изготовления радиоэлектронных

компонентов на основе сегнетоэлектрических пленок

1.2

Технология изготовления сегнетоэлектрических керамических мишеней

Керамические материалы для применений в СВЧ технике имеют

многокомпонентный состав и сложную, иногда многофазную структуру, а образцы

должны иметь заданные форму, размеры и низкую пористость. При спекании керамики

из смеси оксидов, солей и других исходных веществ, взятых в заданных

пропорциях, происходит ряд физико-химических превращений: реакции в твердой

фазе, разложение солей с выделением газов и т.п. Эти процессы приводят к

чрезмерно высокой усадке при спекании, вызывающей недопустимые деформации

изделий, и к повышению их пористости. Поэтому необходимо, чтобы до

окончательного обжига происходило как можно больше физико-химических

превращений, происходящих в керамических материалах в процессе обжига,

связанных с образованием соединений и твердых растворов из оксидов и солей, в

особенности сопровождающихся разложением исходных компонентов с выделением

газов. Предварительный синтез проводят, в том числе, для получения (Ba,Sr)TiO3.

Одним из способов синтеза исходных соединений является термический синтез

- образование соединений в процессе твердофазной реакции при высоких

температурах. Титанат бария синтезируют путем обжига смеси карбоната бария и

диоксида титана.

Схема технологического процесса следующая. Карбонат бария и диоксид

титана смешивают мокрым способом в шаровой мельнице, футерованной износостойкой

резиной, высокоглиноземистыми мелющими телами. Одновременно со смешением

происходит измельчение - помол смеси. Для ускорения реакций, происходящих при

синтезе, и снижения температуры синтеза необходимо применять мелкодисперсное

сырье, поэтому предпочтительно использование диоксида титана в кристаллической

модификации анатаза, имеющего большую, чем рутил, дисперсность.

Размолотая смесь (шликер) сливается из шаровой мельницы в контейнер, где

непрерывно перемешивается во избежание расслоений. Из контейнера шликер

мембранным насосом перекачивается в расходный бачок, снабженный устройством,

регулирующим постоянный уровень шликера. Отсюда шликер дозирующим насосом

подается во вращающуюся печь (рис. 1.2). В противоположную часть печи подается

топливо (керосин), которое сгорает в смеси с воздухом. Вращающая печь имеет

некоторый наклон (≈4° к горизонту), поэтому шликер, подаваемый в

загрузочную чать печи, постепенно движется навстречу горящему факелу керосина,

проходя интервал температур от комнатной до максимальной температуры обжига.

Вращение печи вокруг своей оси способствует движению и перемешиванию обжигаемых

материалов.

Рис. 1.2. Принцип термического синтеза во вращающейся печи.

диэлектрический пленка подложка емкость

Образование метатитаната бария по реакции

BaCO3

+ TiO2 → BaTiO3 + CO2

начинается при температуре ≈800˚С. При дальнейшем повышении

температуры (≈1000˚С) эта реакция сопровождается образованием

ортотитаната бария

BaCO3

+ BaTiO3 → Ba2TiO4 + CO2.

При температуре начиная с 1100˚С, при реакции метатитаната бария с

диоксидом титана образуется “трититанат бария”, точнее, Ba6Ti17O40. Далее

ортотитанат и “трититанат” взаимодействуют между собой с образованием конечного

продукта - метатитаната бария (1200˚С). При необходимости спек титаната

бария может быть дополнительно размолот сухим способом.

Изготовленный спек характеризуют следующими параметрами: насыпной массой

(кг/л), молярным отношением оксидов BaO/TiO2, содержанием “свободного” оксида

бария, количеством остатка, нерастворимого в соляной кислоте, содержанием

примесей, удельной поверхностью.

Насыпная масса (вес) свидетельствует о надлежащей степени синтеза

титаната бария, который по мере увеличения температуры синтеза спекается в

относительно крупные гранулы (»10 мкм). В зависимости от назначения спека его насыпная масса

устанавливается в пределах 1,2-1,5кг/л. Определение насыпной массы,

производимое непосредственно на выходе печи, является эффективным

экспресс-методом контроля качества спека.

Соотношение оксидов BaO/TiO2, характеризующее стехиометрию

полученного продукта, необходимо поддерживать в пределах 1,00±0,02, однако для большинства

современных материалов стехиометрия должна быть соблюдена более точно. Как

правило, BaO/TiO2=0,99-1,00 или 1,00-1,01 в зависимости от назначения

спека.

Остаток, нерастворимый в HCl,

является косвенным показателем содержания в спеке полититанатов, а также

соединений бария с анионными примесями (например, сульфата бария, образующегося

при наличии в исходном сырье серы в количестве нескольких десятых процента).

Обычно стремятся к минимуму содержания в спеке нерастворимого остатка. Наличие

посторонних фаз в спеке может быть также определено рентгенофазовым анализом.

Как показывает опыт, особенно заметно влияние на качество материалов

таких примесей в спеке, как SrO, Fe2O3, Al2O3 и Na2O. Примеси Fe2O3, SrO, и

Na2O встречаются в исходном сырье, а Al2O3 - результат

некоторого намола материала высокоглиноземистых мелющих тел. Колебания в

содержании этих примесей могут привести к колебаниям в положении температуры

точки Кюри материалов, значений их диэлектрической проницаемости и

температурной стабильности. Содержание примесей в спеке во многом определяется

качеством исходного сырья и не поддается регулированию в процессе производства,

а степень их влияния на параметры керамики сравнима с влиянием специально

вводимых добавок. Поэтому необходимо стремиться к минимальному содержанию

примесей в сырье.

По аналогичной технологической схеме во вращающихся печах изготавливаются

спек титаната кальция и некоторые другие крупнотоннажные спеки. Путем реакции в

твердой фазе синтезируются такие соединения, как BaZrO3, CaZrO3,

BaSnO3, CaSnO3, SrTiO3,

сложные свинецсодержащие соединения и твердые растворы. При относительно малых

количествах потребляемых продуктов их синтез проводят не во вращающихся печах,

а в электрических печах туннельного и камерного типа. Для уменьшения

занимаемого объема при обжиге из смеси предварительно прессуются брикеты при

сравнительно невысоком удельном давлении (200-400кг/см2).

Разновидностью термического синтеза можно считать самораспространяющийся

высокотемпературный синтез (СВС), или технологическое горение. Сущность этого

метода заключается в том, что в качестве исходных берутся активные компоненты,

приводящие к экзотермической реакции получения требуемого соединения.

Работы по получению исходных веществ для керамики BaTiO3, BaZrO3, CaTiO3,

PbTiO3 и других - показали возможность

применения метода СВС для их синтеза. Синтез BaTiO3 из смеси BaO2, Ti и TiO2 проходит при одновременном протекании трех

экзотермических реакций:

BaO2 + 0,5TiO2 → BaTiO3 + 563кал/г;(BaO + TiO2) → yBaTiO3 + 160,5кал/г;(BaO2 + TiO2) →

x(BaTiO3 + 0,5O2) + 74,7кал/г.

Соответствия состава и структуры получаемых продуктов заданным значениям

можно добиться рациональным выбором соотношения компонентов и режима синтеза.

Однако продукты получаются грубодисперсными и не имеют преимуществ против

термически синтезированных соединений; в то же время для СВС необходимо

применять более дорогое сырье.

1.3

Оборудование и методика технологического процесса

.3.1

Установка для формирования металлических пленок

В состав технологической установки входят следующие основные системы:

Вакуумная и газовая система: механический форвакуумный насос,

турбомолекулярный насос, вентили и затворы, устройства для измерения вакуума,

натекатели, бустерный объем, баллон.

Электрическая система: устройства, обеспечивающие электропривод насосов,

гидропривод колпака, устройство, обеспечивающее нагрев подложки.

Высоковольтный источник.

Подколпачное устройство: два магнетрона, нагреватель подложки.

В качестве базовой технологической установки для получения пленок платины

была выбрана вакуумная установка УВР-3М. Блок схема переоборудованной

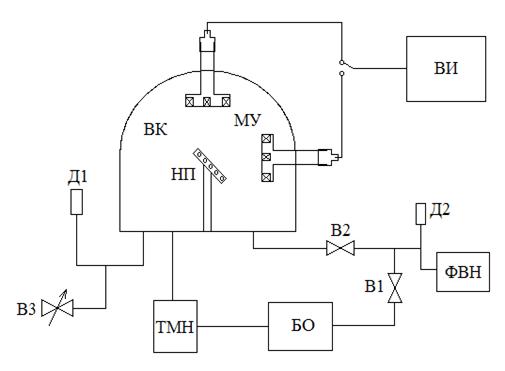

технологической установки приведена на рис. 1.3.

Рис. 1.3. Блок-схема вакуумной установки для напыления платины

Д1, Д2 - измерительные лампы; В1, В2, В3 - натекатели; ФВН - форвакуумный

насос; БО - бустерный объем; ТМН - турбомолекулярный насос; ВК - вакуумная

камера; МУ - магнетронное устройство; НП - нагреватель подложки; ВИ -

высоковольтный источник.

Вакуумная система.

Форвакуумный насос обеспечивал предварительный вакуум, затем

турбомолекулярным насосом достигался высокий вакуум (до 10 Па). Контроль

вакуума и давление рабочего газа выполнялись термопарными датчиками ПМТ-6

(105…10 Па) и ПМТ-4 (10…0,1 Па). Система водяного охлаждения включала медную

трубку для охлаждения рабочего объема (вакуумного колпака). Газовая система

включала баллон аргона, точный натекатель газа в рабочий объем.

Электрическая система.

Все устройство питается от трехфазной сети с заземленной нейтралью и

включается общим пускателем. Далее каждое устройство электрической системы

запускается своим электромагнитным пускателем, кроме электромагнитного клапана

гидропривода подъема колпака. Цепь нагревателя подложек состоит из мощного

понижающего трансформатора, напряжение на первичной обмотке которого

регулируется вручную с помощью автотрансформатора типа - 9 А, что позволяет

подавать напряжение на нагреватель подложек от 0 до 20 В при токе 40 А. Все

электрооборудование смонтировано внутри каркаса вакуумной установки, и

управление электрической системы выведено на переднюю панель.

Магнетронный узел.

Магнетрон является основным технологическим узлом экспериментальной

установки для выращивания пленок хрома, титана, меди, золота, платины. Его

конструкция определяет диапазон возможного регулирования технологических

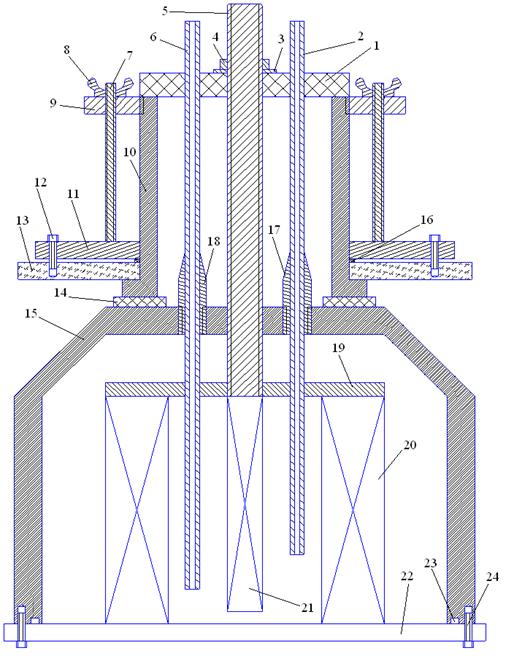

факторов процесса формирования пленки. На рис. 1.4 представлен эскиз

магнетрона.

Рис. 1.4. Устройство магнетрона.

- изолирующее кольцо; 2 - трубка охлаждающей системы; 3 - шайба; 4 -

гайка; 5 - шпилька; 6 - трубка охлаждающей системы; 7 - шпилька; 8 - гайка; 9 -

установочное кольцо; 10 - стакан; 11 - установочное кольцо; 12 - крепежный

болт; 13 - установочное кольцо; 14 - уплотнительное кольцо; 15 - корпус

магнетрона; 16 - уплотнительное кольцо; 17 - штуцер; 18 - штуцер; 19 -

магнитопровод; 20 - кольцевые магниты; 21 - центральный магнит; 22 - мишень (Ti); 23 - уплотнительное кольцо; 24 -

крепежный болт.

С помощью установочных колец 9, 11 и 13 магнетрон крепится в колпаке

вакуумной установки. Установочное кольцо 13 выполненное из диэлектрического

материала (органическое стекло) обеспечивает электрическую изоляцию корпуса

магнетрона от стенок камеры. С помощью кольца 1, которое также служит

изолятором, шайбы 3, гайки 4 и шпильки 5, которая выполняет функции токовода,

стакан крепится к основному корпусу магнетрона. Установочное кольцо 9 имеет

резьбовые отверстия со шпильками 7, которые позволяют регулировать расстояние

мишень-подложка и фиксируют магнетрон в окне вакуумного колпака. Титановая

мишень крепится к корпусу магнетрона болтами и уплотняется резиновым кольцом

для поддержания вакуума, а платиновая, выполненная в виде фольги,

устанавливается на латунной оправке. Охлаждение магнетрона производится с

помощью медных трубок 2 и 6 впаянных в медные штуцера 17 и 18 корпуса

магнетрона. Боковая поверхность магнетрона защищена пермалоевым экраном,

экранирующим магнитное поле магнетрона. Рабочий режим магнетрона - ток до 1А,

напряжение разряда 200-500В.

.3.2

Установка для напыления пленок BSTO

В состав технологической установки входят следующие основные системы:

вакуумная и газовая система, включающая механический форвакуумный насос,

вентили, затворы; устройства для измерения вакуума; натекатели, смеситель

газов, расходомеры, баллон;

электрическая система: устройства, обеспечивающие электропривод

двигателей механического насоса, гидропривода колпака, устройства,

обеспечивающие нагрев подложек;

ВЧ - генератор и приборы, обеспечивающие его согласование с

распылительным устройством;

подколпачное устройство, включающее ВЧ - распылительное устройство,

нагреватель подложек, термопару.

В качестве базовой технологической установки для выращивания

сегнетоэлектрических пленок BSTO была выбрана вакуумная установка УРМ

3.279-014. Блок-схема переоборудованной технологической вакуумной установки

приведена на рис. 1.5.

Рис.1.5. Блок схема технологической установки ВЧ ИПР.

ВК - вакуумная камера; ВН - вакуумный насос (механический); В1 - клапан

коммутационный; В2 - натекатель атмосферы; В3 - натекатель рабочего газа; Д1 -

датчик термопарный ПМТ - 6; Д2 - датчик термопарный ПМТ - 4; ВЧГ - высокочастотный

генератор; КУ - катодный узел; НП - нагреватель подложек; ТР - трансформатор

регулирующий

Вакуумная и газовая система.

Механический насос ВН обеспечивал необходимый вакуум (менее 1Па), потому

паромасляный высоковакуумный насос, входящий в состав установки, не

применяется. Контроль вакуума и давление рабочего газа выполнялись термопарными

датчиками ПМТ- 6 (105...10Па) и ПМТ- 4 (10...0.1Па). Система водяного

охлаждения включала медную трубку для охлаждения рабочего объема (вакуумного

колпака) и коаксиальный ввод для охлаждения распылительного устройства

(катодного узла). Газовая система включала баллоны аргона и кислорода высокой

чистоты, устройство для смешивания газа, содержащее манометры и расходомеры,

точный натекатель газа в рабочий объем.

Электрическая система.

Все устройство питается от трехфазной сети с заземленной нейтралью и

включается общим пускателем. Далее каждое устройство электрической системы

запускается своим электромагнитным пускателем, кроме электромагнитного клапана

гидропривода подъема колпака. Цепь нагревателя подложек состоит из мощного

понижающего трансформатора, напряжение на первичной обмотке которого

регулируется вручную с помощью автотрансформатора типа - 9 А, что позволяет

подавать напряжение на нагреватель подложек от 0 до 20 В при токе 40 А. Все

электрооборудование смонтировано внутри каркаса вакуумной установки, и

управление электрической системы выведено на переднюю панель.

Высокочастотный генератор ВЧД - 2.5/13 (СД-Л01) состоит из трех блоков:

шкафа генератора, переключателя нагрузки с согласующей выходной индуктивностью,

пульта управления. Рабочая частота - 13,56 МГц, максимальная мощность - 2,5

кВт, потребляемая мощность - 6 кВт, анодное напряжение 5 кВ.

Внутри шкафа генератора размещены: генераторная лампа с устройством

воздушного охлаждения и трех-фазным электродвигателем; генераторный блок с

элементами LC-контуров, анодный трансформатор, высоковольтный выпрямитель,

пусковая аппаратура.

Согласующее устройство содержит переменные емкости и индуктивность

нагрузочного контура и позволяет согласовать генератор с нагрузкой. Управление

подстроечным согласующим конденсатором осуществляется электрически, с помощью

реверсивных электродвигателей. При подстройке конденсатора происходит изменение

зазоров между обкладками свободного конденсатора. На блоке согласования

находится пульт управления с приборами контроля, сигнализации и пуска.

Вакуумная установка присоединяется к генератору посредством коаксиального

фидера из медных труб - наружная - диаметром 90 мм ; внутренняя - диаметром 30

мм. Общая длина фидера - 1,5 м; в месте перпендикулярного соединения труб

имеется балластная емкость - 40пФ. Установка генератора полностью экранирована,

благодаря чему уровень внешнего ВЧ-излучения не превышает действующих норм.

Характерной особенностью ВЧ - распыления является необходимость

согласования ВЧ - генератора с распылительной системой, импеданс которой может

меняться в широких пределах в зависимости от давления рабочего газа, размеров

электродов, а также в результате запыления элементов конструкции. В

согласованном режиме генератор должен иметь следующие показания приборов:

При режиме 100% мощности:

анодный ток при распылении - 0,3 ¸ 0,75 А

сеточный ток при распылении -0,1 ¸ 0,3 А

рабочая частота - 13,56 ± 0,14 МГц

Катодный узел ВЧ - распыляющего устройства и подложкодержатель.

Катодный узел (КУ) является основным технологическим узлом

экспериментальной установки для выращивания СЭП. Его конструкция определяет

диапазон возможного регулирования технологических факторов процесса формирования

пленки. На рис. 1.6 представлен эскиз катодного узла ВЧ распыляющего

устройства.

1. подложка на

подложкодержателе;

2.

подложкодержатль (цилиндр из кварца и пластины);

3. экран мишени

катодного узла (Ti);

4. изоляторы

(кварц);

5. ограничительное

кольцо мишени (Ti);

. керамическая

мишень;

7. держатель

керамической мишени;

8. боковой экран

катодного узла;

9. платформа

катодного узла;

10. нижний экран;

11. трубка

катодного узла;

12. верхняя втулка

(фторопласт);

13. цилиндр -

экран;

14. заземляющая

гайка;

15. плита

вакуумной установки;

16. нижняя втулка

(фторопласт);

17. поджимающая

гайка;

18. медная входная

трубка;

19. резиновые

уплотнители;

20. водяной

штуцер;

21. ВЧ подвод;

22. держатель

нагревателя;

23. нагреватель;

24. шайба.

Рис.1.6. Эскиз конструкции катодного узла ВЧ распыляющего устройства.

С помощью нижней и верхней фторопластовых втулок, которые одновременно

служат изоляторами, а также нижней гайки, катодный узел крепится на плите вакуумного

устройства. КУ содержит керамическую мишень, которая с помощью держателя

устанавливается на платформе катодного узла. ВЧ - энергия подается с помощью ВЧ

- подвода к трубке катодного узла, на которой крепится платформа КУ.

Приведенная конструкция КУ позволяет прикладывать высокую мощность к

поверхности мишени, соответствующую плотности ВЧ - разряда до 20вт/см2.

“Нижнее” расположение КУ относительно подложкодержателя имеет свои

преимущества, поскольку в этом случае существует возможность применения порошковых

мишеней.

В данной работе была разработана новая, “порошковая” технология

изготовления мишени, вместо керамической пластины, для проведения процесса ВЧ

распыления. Специальная оправка, изготовленная из дюралюминия, имевшая форму

тонкой дисковой пластины (толщиной ~ 3 мм) с верхними и нижними бортиками,

закреплялась на поверхности охлаждаемой платформы КУ. Нижние бортики оправки

позволяли применять метод плотной посадки оправки и обеспечивать хороший

тепловой контакт. Верхние бортики высотой 1 - 1.5 мм позволяли равномерно

распределять порошок на поверхности оправки. Порошковая смесь синтезированных

составов BaxSr1-xTiO3 укладывалась на верхнюю поверхность, выравнивалась и

прессовалась слабым давлением. После прогрева и предварительного распыления (в

течение не менее 2 часов) мишень применялась для осаждения пленок.

Для устойчивого распыления мишени и устранения пробоев применяется

система электрических экранов. Ближайший к боковой поверхности платформы КУ

цилиндрический экран имел зазор 1 - 2 мм. Внешним экраном являлась кварцевая

труба. На верхней торцевой поверхности трубы располагалась заслонка с наружным

механическим управлением, что позволяло в каждом технологическом процессе

проводить предварительное распыление и стабилизацию режимов перед началом

осаждения пленки на подложки.

Подложки закреплялись на нижней поверхности кварцевой пластины

подложкодержателя - нагревателя с помощью тонких поликоровых пластин.

Нагревательный элемент, изготовленный из ленты высокотемпературного материала -

"Сплав-2", размещался между пластинами из плавленного кварца, которые

скреплялись держателем с верхним металлическим экраном, снижавшим постороннее

тепловое излучение. Подложкодержатель подвешивался над поверхностью мишени на

заданном расстоянии с помощью кронштейна. Температура подложкодержателя

контролировалась по показаниям термопары и регулировалась посредством тока

через нагревательный элемент.

1.4 Выбор

технологических режимов получения BST пленок с наиболее высокими диэлектрическими характеристиками Выращивание

пленок и рентгеновский дифракционный анализ

Среди известных сегнетоэлектрических материалов твердый раствор BaxSr1-xTiO3 (BSTO)

наиболее соответствует требованиям СВЧ применений, поскольку данное соединение

обеспечивает максимальное изменение диэлектрической проницаемости под действием электрического поля,

при минимальных диэлектрических потерях [2, 3, 4]. Фазовый переход из

параэлектрической в сегнетоэлектрическую фазу происходит при температуре Кюри

TС, соответствующей максимальному значению диэлектрической проницаемости. Для

работы устройств при комнатной температуре величина x должна быть равна 0.5 - 0.6. Пленки BSTO, выращенные на различных подложках, отличаются

структурными микродеформациями и напряжениями, которые оказывают влияние на

температурную зависимость диэлектрической проницаемости. В реальных кристаллах

и пленках фазовый температурный переход и диэлектрический отклик СЭП зависят от

множества факторов, таких как качество кристаллической структуры, дефицит

кислорода, размера зерна, величина микродеформаций, плотность заряженных

состояний на интерфейсе и свойств подложек. Поэтому наблюдается отличие между

TC и Tm -температуры, соответствующей максимуму зависимости e(T).

В данной работе для формирования СЭП были использованы следующие

подложки: MgO; LаAlO3 (LAO), NdGaO3 (NGO); сапфир a-Al2O3 [1012] - (a) и поликор. Параметр рассогласования

кристаллической структуры подложек и пленок определялся следующим образом: =

2(aS - aF)/( aS + aF), где aS, aF - параметры решетки подложки и пленки,

соответственно. Таким образом, для BaSrTiO3 пленки: a-Al2O3» ; MgO» ; LAO) » -3.7%; (NGO) » -1.5%. Ромбические структурные

искажения на поверхности подложки сапфира увеличивают несоответствие с

перовскитной пленкой. Температурный коэффициент расширения должен также

учитываться в расчете. Коэффициент увеличивается в следующем ряду соединений:

MgO; BSTO; NGO, LAO. Значения отношениий (BSTO)/ и (BSTO)/MgO) составляют около

1.5. Отношение коэффициентов для структуры BSTO/LAO в несколько раз больше по сравнению с другими

композициями СЭП/подложка, которые применялись в данной работе, поэтому

структура BSTO/LAO отличалась

наличием высоких структурных напряжений на интерфейсе.

В процессе изготовления пленок (состав порошковой мишени BaxSr1-xTiO3 x =

0.50 ¸ 0.65) были использованы следующие

технологические режимы: давление кислорода во время процесса распыления 5-20

Па; расстояние между пленкой и подложкой 15-50 мм; мощность ВЧ разряда 6 -10 Вт

/ см2; температура подложки 650 - 850 0С; скорость роста пленки составляла 1,5

- 2 нм / мин. Технологические карты образцов характеризующих проведенную работу

приведены в Приложении. Исследование начальных стадий роста пленок BSTO

показал, что эпитаксиальный рост может быть реализован только на подложках LAO

и MgO. При температуре подложки больше, чем 700 0С и достаточно высоком

давлении кислорода (более 20 Па) были получены высоко-ориентированные пленки на

подложках обоих типов. Рентгено-дифракционные анализ (РДА) BSTO/MgO, BSTO/a и BSTO/LAO структур использовался

для характеристики кристаллической ориентации, деформационного сдвига и

микронапряжений (Da/a)

(см. рис.1.6 ). Рентгеновские дифрактограммы содержат только (k00) пики,

примесные фазы отсутствуют. Наименьший (Da/a) параметр (~ 10-4) был определен для структур BSTO/NGO и

BSTO/LAO. На рис.1.7 (a, b, c) представлены рентгено-дифрактограммы BSTO пленок

на различных монокристаллических подложках (сапфир, LAO, MgO, соответственно),

выращенных в едином технологическом процессе .

На рис. 1.7 (d, e) представлены рентгенограммы BSTO пленок, выращенных на

подложках сапфира и поликора (поликристаллическая форма корунда Al2O3).

Рис. 1.7. Дифрактограммы BSTO пленок, выращенных на различных подложках:

(a) высокоориентированная BSTO пленка (h~ 300 нм) подложка сапфир; (b)

эпитаксиальная BSTO пленка (h~ 300 нм) подложка LAO №267_2; (c) эпитаксиальная

BSTO пленка (h~ 300 нм) подложка MgO №267_3; (d) текстурированная BSTO (100)

пленка (h~ 700 нм) подложка поликор; (e) высокоориентированная (110) BSTO

пленка (h~ 700 нм) подложка сапфир

Подложка из поликора широко применяется в СВЧ электронике, так как

поликор обладает низкими диэлектрическими потерями, высокими механическими

свойствами и малой стоимостью. Возможность формирования СЭП топологий на

недорогих поликоровых подложках, которые обладали бы низкими диэлектрическими

потерями, высокой управляемостью, и также высокой электрической, температурной

и временной стабильностью, открывает промышленные перспективы для создания

гибридных СЭП ИС, обладающих высокой конкурентоспособностью.

РДА анализ показал, что кристаллографическая ориентация BSTO пленок,

выращенных на подложках из поликора зависит от режима технологического

процесса. Если температура подложки составляла менее 7000C, давление кислорода

не более 20 Па и обеспечивалась достаточно высокая скорость осаждения, то

происходило формирование BSTO пленки с ориентацией [100]. Пленки альтернативной

ориентации [110] формируются при высоком давлении кислорода (выше, чем 20 Па),

температуре подложки более 8000C и скорости осаждения ниже 1.5 нм/мин.

Дифрактограмма пленки, представленная на рис. 1.7 (d, e), включает

рефлексы двух фаз, которые были идентифицированы как перовскитная BSTO фаза и

Al2O3 поликристаллическая фаза. На рис. 1.7.d вместе с основными пиками {k00}

наблюдаются пики BSTO (110) и (111) слабой интенсивности. Другая дифрактограмма

BSTO/поликор (Рис. 1.7.e) показывает только рефлексы перовскитной BSTO фазы

(110), а другие пики соответствуют поликристаллическому корунду.

В таблице 1 представлены значения параметра кристаллической решетки

перовскитной фазы пленок BSTO, обладающих различной кристаллографической

ориентацией. Наряду со структурными данными, в таблице приведены диэлектрические

характеристики пленок, измеренные на частотах 1 МГц и 30 ГГц.

Таблица 1.1.

|

BSTO пленка

|

Толщина, нм

|

Параметр решетки, Å

|

e (Т = 300K; U = 0 В)

|

tgd (Т=300K, U = 0 В)

|

Управляемость K ,

T = 300 K ; E»10 В/мкм)

|

|

|

|

|

1 МГц

|

30 ГГц

|

|

|

№275 [100]

|

1000

|

3.966

|

1300

|

0,007

|

0,03

|

2,2

|

|

№276 [101]

|

700

|

3.981

|

880

|

< 5·10-4

|

~ 0,01

|

1,1

|

.5 Отработка

технологии тонких пленок BSTO с

воспроизводимыми характеристиками: диэлектрической проницаемостью, тангенсом

угла диэлектрических потерь и нелинейностью

На данном этапе выполнения работы нам необходимо провести исследования

связанные с влиянием различных легирующих добавок на диэлектрические свойства

пленок BSTO. Это, с одной стороны, может позволить создать материал с новыми

уникальными диэлектрическими свойствами, а с другой дает представление о

влиянии добавки линейных диэлектрических фаз на свойства исследуемых пленок.

Оценка влияния технологических факторов на свойства формируемых пленок

проводилась на основе исследования начальных стадий роста. Пленки исследовались

методом рассеяния ионов средних энергий как с точки зрения стехометричности их

катионного состава, так и с точки зрения дефектности кислородной подрешетки.

.5.1 Влияние

легирования на диэлектрические характеристики BSTO пленок

В работе было исследовано влияние на диэлектрические характеристики

легирующих примесей. Используемые в работе порошковые мишени позволяют

оперативно менять их состав и тем самым вводить в пленку легирующую примесь.

Проводились сравнения ВЧ и СВЧ диэлектрические параметров пленок

легированных Mg и Mn со свойствами нелегированных образцов.

Примеси соответствующих оксидов добавлялись в BSTO порошок. Содержание

примеси варьировалось для Mn от 0.1 до 2.0 весовых %; и для Mg от 0.1 до 8.0

весовых %. Фазовый состав контролировался методом рентгеновского дифракционного

анализа (РДА). Метод аналитической диагностики рассеяния ионов средних энергий

(РИСЭ) использовался для характеристики структуры и состава BSTO пленок.

Аналитические данные сравнивались с результатами электрических измерений.

Результаты структурного анализа BSTO пленок, содержащих MgO и BSTO:Mg

пленок приведена на рис. 1.8. РДА показал, что пленки BSTO, выращенные на подложках поликора с ориентацией [001]

имеют хорошо ориентированную структуру и низкое содержание конкурирующих фаз. В

пленках BSTO:Mg была обнаружена фаза MgTiO4 , а в образцах BSTO:Mn была найдена

перовскитная фаза Ba0,5Sr0,5 (Mn0,33,Ti0,67)O3¸2,84 . В высоко-ориентированных и

эпитаксиальных пленках BSTO, выращенных на подложках LAO или MgO, было

невозможно идентифицировать содержание Mg, и была найдена только однородная

перовскитная фаза.

В таблице 2 приведены результаты исследования структуры, фазового состава

как для легированных, так и для чистых образцов, имеющих значение x = 0.5 -

0.6. При концентрации Mg 2.7 ат.% в BSTO пленках с толщиной более 1 мкм была

обнаружена отдельная фаза MgTi2O4 (рис. 1.8.a). При небольшом количестве

примеси Mg или толщине пленки меньше, чем 1 мкм невозможно обнаруживать фазы,

содержащие Mg.

Рис.1.8. Спектры рентгеновского дифракционного анализа для легированных BSTO пленок, выращенных на подложке

поликора (a) - Ba0,6Sr0,4TO3 пленки, легированные 2,7 ат.% Mg. Толщина пленки 3 мкм. Образец

№243_1 см. Приложение 2. Зафиксировано небольшое количество Mg2TiO4 фазы; (b) - Фазовый состав BSTO

пленки, легированной Mn 2

ат.%. Толщина 0,7 мкм Образец №241

Таблица 1.2.

|

Образец

|

235

|

237

|

239

|

240

|

244

|

|

Содержание Mg

(весовые %)

|

0

|

0,4

|

1,0

|

2,7

|

7,0

|

|

Толщина пленки, h,

мкм

|

1.0

|

0.9

|

1.0

|

3.0

|

0.9

|

|

Отношение Ba/Sr,

х

|

0.6

|

0.55

|

0.55

|

0.5

|

0.55

|

|

Постоянная решетки, a0

, A

|

3.968

|

3.956

|

3.958

|

3.946

|

-

|

|

Температура max,

Tm, K

|

250

|

-

|

210

|

270-275

|

270

|

|

e(300K, 0 В)

|

1200

|

949

|

900

|

607

|

566

|

|

tand(300K, 0 В)

|

0.011

|

0.009

|

0.007

|

0.005

|

0,00

|

|

Управляемость K

(300K, 10 В/мкм)

|

1.86

|

1.66

|

1.65

|

1.41

|

1.58

|

|

Присутствие других фаз

|

|

MgO

|

|

Mg2TiO4

|

|

Исследование температурных зависимостей диэлектрических характеристик

пленок BSTO, легированных Mg, проводилось с применением варакторов. Зависимость

температуры Tm, от концентрации Mg имела немонотонный характер. Параметр Tm

образца № 235 понижался от значения 250К до 210К соответствующего варактору № 1

на основе нелегированной пленки BSTO. Однако, увеличение концентрации Mg до 1

ат.% в BSTO пленке приводило к повышению Tm до 270К - 275К. Дальнейшее увеличение

концентрации примеси Mg существенно не изменяло значение Tm.

В таблице 3 представлены экспериментальные результаты, полученные на BSTO

пленках, легированных марганцем. Параметр решетки образца, легированного Mn немного

увеличивается по сравнению с нелегированной BSTO пленкой.

Таблица 1.3.

|

BSTO образец

|

252

|

255

|

258

|

|

Содержание Mn

(весовые %)

|

0

|

1

|

2

|

|

Толщина пленки, h,мкм

|

0.5

|

0.65

|

0.65

|

|

Отношение Ba/Sr,

х

|

0.5

|

0.5

|

0.5

|

|

Постоянная решетки a, Å

|

3.947

|

-

|

3.951

|

|

Температура максимума, Tm

, K

|

260

|

250

|

230

|

|

e (300K, 0 В)

|

1500

|

2000

|

900

|

|

tand (300K, 0 В)

|

0.010

|

0.012

|

0.003

|

|

Управляемость K

(300K, 10 В/мкм)

|

1.74

|

1.67

|

1.3

|

|

Присутствие других фаз

|

|

|

(Ba,Sr)(Mn,Ti)O3-z

|

В пленках, приготовленных из BSTO мишеней, содержащих Mn примерно 2

весовых % была зафиксирована смешанная фаза (Ba0,6Sr0,4) (Mn0,33Ti0,67) O3-z.

методом рентгеновского дифракционного анализа (рис. 1.8. b). Параметр Tm

пленок, легированных Mn снизился на 30 - 40К по сравнению с нелегированными

образцами того же состава, что показано на рис. 1.8. Наименьшее значение

диэлектрических потерь (tg

£ 0.003) наблюдалось при концентрации

MnO2 ~ 1.75 весовых %. Изменение и tg BSTO пленок в зависимости от концентрации Mn имело

немонотонный характер схожий с BSTO пленками, легированными Mg, однако, в

случае BSTO:Mn пленок управляемость уменьшалась сильнее (Таблица 1.2, Таблица

1.3).

На рис. 1.9 приведены вольт-амперные характеристики нелегированной BSTO

пленки (образец 252), пленки № 258, содержащей 2 вес. % примеси Mn и BSTO пленки

№ 2, содержащая 0.4 весовых % Mg.

Рис. 1.9. Вольтамперные характеристики BSTO варакторов. Номера зависимостей соответствуют

пленкам, приведенным в Таблице 2 и Таблице 3.

Нелегированный образец характеризовался большими токами утечки и

нелинейным поведением зависимости I(U). Пленки BSTO, легированные Mg (пленка 2)

обладали практически линейной характеристикой I(U) и малыми токами утечки.

Оценка сопротивления этих образцов дала значение 5´1015. Каждому уровню легирования

соответствовала определенная степень структурной упорядоченности СЭП, что

обусловлено эффектом компенсации избыточного заряда. Указанный эффект в

планарных конденсаторах является также причиной немонотонной зависимости tg

(U), приведенной на рис. 1.10.

Зависимость tg(U) для BSTO пленок на сапфире приведена на рис.1.10.а.

Кривая имеет два участка с различным характером зависимости. На начальном

участке, при малых значениях напряжения, наблюдается понижение tg, но затем

наблюдается участок роста tg. Пленки BSTO/LAO показывали другую зависимость tg(U), при которой d(tg)/dU

> 0 для всего диапазона напряжений, что можно объяснить более высокой

структурной упорядоченностью образцов BSTO/LAO. Для образцов BSTO/alumina,

выращенных в том же технологическом процессе, зависимость tand (U) имела только участок, где

d(tg)/d < 0. Рис. 1.6.б) представляет вольт-амперные характеристики для

варакторов, сформированных на BSTO пленках различного типа структуры. Можно

видеть, что текстурированная пленка BSTO/поликор характеризовалась довольно

низкими токами утечки (~ 10-14 А).

Ион Mg+ 2 имеет радиус близкий к ионному

радиусу иона Ti+ 4. Увеличение содержания Mg+ 2 вызывает уменьшение постоянной

кристаллической решетки BSTO

пленки, что приводит к появлению деформации сжатия в пленке. Этот эффект влияет

на температуру максимума Tm

легированных образцов. Для BSTO

пленок, содержащих около 3 вес. % примеси Mg, наблюдается смещение Tm в область более высоких температур по сравнению с

нелегированными BSTO пленками того

же самого катионного состава. Радиус Mn+ 2 почти на 40 % больше чем радиусу иона Ti+ 4. Следовательно, увеличение постоянной кристаллической

решетки приводит к появлению деформаций растяжения BSTO пленки, что вызывает смещение Tm в область низких температур, по

сравнению с нелегированными образцами. Ион Mn+ 2, встраивается в кристаллическую решетку BSTO и формирует новую перовскитную фазу

(Ba0,6 Sr0,4) (Mn2+, Ti4+) O3-x, обнаруженную на

дифрактораммах, у которой постоянная кристаллической решетки a0 больше, чем для нелегированной фазы

BSTO с x = 0,6. Присутствие различных фаз в пленках приводит к

появлению растягивающих деформации, что подтверждается зависимостью C(T).

Ионы Mg+ 2 и Mn+ 2 действуют как заряженные акцепторы в BSTO пленке, которые компенсируют

положительный заряд кислородных вакансий в кристаллической решетке.

Рис. 1.10. Зависимости диэлектрических характеристик варактора на основе

пленки BSTO образцы №259_1, _2, _3

Присутствие вакансий кислорода влияет на проводимость пленочных структур.

Генерация и ионизация вакансий кислорода в подрешетке кислорода происходит

согласно следующему уравнению:

.

.

Окись

магния связывает свободные электроны, образованные вакансиями кислорода, и

препятствует образованию дополнительных вакансий:

.

.

Присутствие

кислородных вакансий оказывает существенное воздействие на проводимость СЭП. В

нелегированных BSTO пленках нелинейный характер I(U)

обусловлен как наличием локальных барьеров Шоттки на интерфейсе пленка BSTO/электрод, так и прыжковым механизмом носителей заряда в зоне

проводимости. Отсутствие нелинейных участков на I(U)

характеристикaх легированных BSTO пленок

подтверждает присутствие механизма компенсации донорских центров вакансий

кислорода благодаря введению ионов акцептора Mg+ 2 или Mn+

2.

Практически

важным результатом является то, что лучшие параметры BSTO пленок были

получены для образцов с легированием Mg+ 2 (3 мол. %) и Mn+ 2

(2 мол. %). Использованные легирующие элементы оказывают схожее влияние на

процесс дефектообразования в BSTO пленках и на их диэлектрические характеристики.

Следует отметить, что легирование примесью Mg

предпочтительно в том случае, когда необходимо уменьшение tgd, но при этом

коэффициент управляемости снижается незначительно. Легирование примесями Mn

обеспечивает большее понижение tgd , при сравнимом количестве легирующей примеси в пленках BSTO,

но и управляемость К испытывает более значительное уменьшение.

1.5.2

Диагностика BSTO пленок методом рассеяния ионов

средних энергий (MEIS)

Диагностика рассеяния ионов средних энергии (РИСЭ) использовалась для

исследования состава и структуры BSTO

пленок[6]. Метод РИСЭ является модификацией метода Резерфордовского обратного

рассеяния (РОР), в котором энергия первичных ионных пучков, воздействующих на

мишень, находится в диапазоне (1-5 MэВ). Пониженная по сравнению с РОР энергия ионного пучка в методе РИСЭ

позволяет увеличивать разрешение по глубине и уменьшить радиационную нагрузку

на образцы. Начальная энергия H+, He+ и N+ ионных пучков в применяемой диагностике составляла 190 и

234 кэВ. Схема диагностической установки РИСЭ, которая была изготовлена в ФТИ

им. Иоффе до начала выполнения проекта приведена на рис.1.11. Угол рассеяния

полупроводникового детектора ППД-1 и электростатического анализатора ЭСА

составлял 120o.

Определение толщины и состава пленочных образцов проводилось на основе

сравнения РИСЭ моделируемых спектров с экспериментальными энергетическими

спектрами рассеянных ионов. Толщина пленки определялась величиной Q = nh [атом (молекула) /см2], где n - атомная или молекулярная концентрация, и h - физическая глубина (толщина

пленки). Режим каналирования ионов в ориентированных образцах использовался для

структурного анализа высокоориентированных пленок. Кристаллическое качество характеризовалось

параметром минимального (толщина пленки). Режим каналирования ионов в

ориентированных образцах использовался для анализа структуры ориентированных

пленок. Параметр минимального относительного выхода ионов характеризовал

кристаллическое качество. Определение cS проводилось как отношение интенсивности потока рассеянных ионов в режиме

каналирования к аналогичной интенсивности потока ионов в режиме случайной

ориентации направления первичного потока ионов и оси одного из малоиндескных

кристаллографических направлений в ориентированном образце мишени, cS = Ya/Yr .

Рис. 1.11. Блок-схема экспериментальной установки диагностики РИСЭ.

Одним из преимуществ РИСЭ является возможность использования

высокоразрешающих, чувствительных электростатических анализаторов (ЭСА).

Благодаря применению ЭСА диагностика РИСЭ способна обнаруживать положение и

толщину переходных слоев, определить размер границ раздела; оценивать

структурное качество отдельных слоев в многослойных структурах, устанавливать

положение атомов примеси в решетке. Дополнительную возможность в определении

состава и особенностей структуры соединений на основе РИСЭ предоставляет анализ

рентгеновского излучения, возбуждаемого ионами (РИВИ или PIXE). Точность определения состава,

чувствительность и надежность диагностики определяется возможностями

рентгеновских детекторов рассеянного излучения мишени.

Результаты сравнительного исследования начальных стадий роста BSTO пленок на различных подложках,

полученные с использованием РИСЭ диагностики приведены в таблице 4, где указаны

толщина пленок, относительный выход различных ионов (H+; Не+; N+) и

процент покрытия поверхности. Для тонких пленок нанометровой толщины вкладом

ионной дезориентации Га можно пренебречь. Значение cS пропорционально концентрации

дефектов пленки. Для текстурированных пленок величина Га уменьшается с

увеличением массы иона. Лучшее структурное качество сверхтонких пленок BSTO было получено на подложках STO(100).

Таблица 1.4.

|

No

|

Подложка

|

Толщина пленки, нм

|

Покрытие подложки, %

|

S (H+)

|

S (He+)

|

S (N+)

|

|

289

|

SrTiO3

|

40

|

100

|

0.12

|

-

|

0.13

|

|

294

|

LaAlO3

|

12

|

100

|

0.55

|

0.35

|

0.22

|

|

295

|

LaAlO3

|

27

|

100

|

0.65

|

0.42

|

0.20

|

|

297

|

MgO

|

15

|

70

|

-

|

0.85

|

0.75

|

|

298

|

MgO

|

29

|

100

|

0.25

|

-

|

0.15

|

|

299

|

MgO

|

200

|

100

|

0,03

|

0,03

|

-

|

|

302

|

-Al2O3

|

11

|

100

|

-

|

0.95

|

0.9

|

|

303

|

-Al2O3

|

27

|

100

|

-

|

0.9

|

0.7

|

Относительный выход составлял cS » 0,12 для пленки BSTO/STO толщиной 40 nm как при воздействии ионов H+, так и ионов He+,

что указывает на эпитаксиальный характер формирования пленки и отсутствие

текстурирования. Гладкая поверхность и малый рельеф (приблизительно 0,85 nm) указывают на послойный механизм BSTO роста пленки на подложке STO . Спектры РИСЭ пленки 289

представлены на рисунке 1.12.

Рис. 1.12. Спектры РИСЭ пленки BSTO, выращенной на подложке титаната стронция (пленка 289, параметры которой

приведены в таблице 4.

.5.3

Определение содержания кислорода в BSTO пленках с помощью метода рентгеновского излучения, возбуждаемого ионами

(РИВИ)

Для определения содержания кислорода применялись два различных подхода,

основанных на использовании различных детекторов:

(A) полупроводниковый детектор,

изготовленный из кремниевой пластины предельно высокой чистоты;

(B) детектор на основе многослойного W/Si цилиндрического

зеркала.

В процессе диагностики РИВИ посредством полупроводникового детектора типа

(A) обычно применяется внешнее

расположение детектора, за пределами аналитической камеры, что предполагает

использование бериллиевого окна толщиной более 30 мкм, сильно поглощающего

рентгеновские кванты с энергией ниже 1 кэВ.

Основная особенность методики, разработанной в рамках данного проекта,

состояла в том, что криогенно охлаждаемый кремниевый детектор располагался вместе

с образцом для исследования в той же самой вакуумной камере.

Пленка бериллия толщиной 2 мкм защищала Si детектор от обратно рассеянных протонов и одновременно

пропускала 23.5 % излучения Ka линии кислорода (525 эВ). Эффективность регистрации кислорода кремниевым

датчиком оценивалась на уровне 15 % с учетом поглощения квантов в золотом

электроде, расположенном на поверхности Si детектора. Эффективность данной схемы регистрации была

подтверждена хорошим соответствием (в пределах 5 %) экспериментальных результатов

и моделируемых РИВИ спектров, полученных на SrTiO3 монокристаллах.

При проведении анализа РИВИ учитывалось, что используемые подложки, MgO, LAO, STO,

сапфир являются хорошими изоляторами. Применение минимального тока ионных

пучков (~ 1 nA) и защитных диафрагм,

предотвращающих заряд поверхности мишени, не приводило к полному устранению

заряда, аккумулируемого образцом, и поверхностный заряд создавал на поверхности

образцов потенциал до 5-10 кВ. Вследствие заряда поверхности появлялся

значительный фон тормозного излучения, вызванного электронной радиацией. Для

исключения влияния тормозного излучения был разработан метод регистрации РИВИ

спектров, возбужденных пучком нейтральных атомов H0. Пучок H0 был

получен в результате перезарядки ионов H+ в газе N2.

Для создания атома H0

использовалась реакция H+ + N2 ® H0, которая

происходила в специальной камере нейтрализации. Энергия нейтрального пучка

атомов H0 отличалась от энергии начального

ионного пучка H+ (230 кэВ) не более чем на 15 эВ.

Контроль стехиометрии по кислороду проводился по катионному соотношению

компонентов (Ti, Sr, Ba), полученных из

РИСЭ спектров. При известном x в

формуле BaxSr1-xTiOy значение y могло быть определено из отношения амплитуд пиков O (K) и Sr (L). Результаты расчетов приведены на

Рис. 1.13. Расчетные данные для определения содержания кислорода в

пленках BaxSr1-xTiOy

Второй метод регистрации Ka линии кислорода был основан на использовании цилиндрического

многослойного рентгеновского зеркала (РЗ) W/Si, обладавшего

периодом 4,19 нм. Конструкция спектрометра была выполнена по схеме Иоганна,

радиус перемещения РЗ составлял 175 мм (половина радиуса кривизны поверхности

зеркала). Для регистрации квантов применялась система электронный эмиттер - вторичный

электронный умножитель. Электроны ускорялись, проходя разность потенциалов

между электронным эмиттером и входом электронного умножителя. Для увеличения

коэффициента фотоэлектронной эмиссии поверхность эмиттера была покрыта слоем CuJ. Вход регистрирующего устройства был

защищен органической пленкой толщиной 1 мм, поверх которой наносилась пленка Al толщиной 0.1 мм. Этот фильтр

использовался с целью поглощения квантов с энергией менее 100 эВ. Эффективность

регистрации Ka линии кислорода регистрирующим

устройством, полученная в испытаниях на экспериментальной установке РИСЭ, была

оценена в 10 %.

Измерение разрешения детектора по энергии было проведено для квантов,

падающих на зеркало в диапазоне углов от 120 до 200, что соответствовало

энергии от 750 эВ до 450 эВ, соответственно. Ширина максимума была равна 2.050,

что более чем в 3 раза превосходило требуемое значение 0.70. Эксперименты с

рентгеновским зеркалом показали, что причиной недостаточного разрешения

является слишком широкая апертура зеркала (выбранная для достижения

максимальной светосилы) и, возможно, отклонение формы поверхности зеркала от

цилиндрической с радиусом 350 мм.

Эксперименты показали пригодность разработанной диагностической установки

на основе многослойного детектора рентгеновского излучения для проведения

комплексного анализа состава и структурных особенностей оксидных пленок.

Разработанная методика моделирования спектров энергии рассеянных ионов и

характеристического рентгеновского излучения вполне адекватно описывала

экспериментальные результаты. Для улучшения разрешающей способности

рентгеновской диагностики, применяющей цилиндрическое РЗ, необходимо провести

усовершенствование его конструкции. Таким образом, сравнение двух методов

регистрации рентгеновской Ka линии кислорода в пленках BSTO

показало, что в настоящий момент диагностика, применяющая охлаждаемый

кремниевый детектор, является более эффективной.

.5.4

Определение степени легирования пленок BSTO

Содержание легирующих компонентов в пленках BSTO определялось по спектрам РИВИ. Было исследовано

влияние уровня легирования Mg на

свойства BSTO пленок. Чувствительность методики

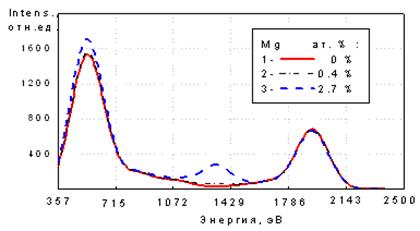

РИВИ к определению Mg+2 в BSTO пленках иллюстрируется спектрами на

рис.1.14, соответствующие трем образцам 235, 237, 240 с различным содержанием

примеси 0%, 0.4% и 2.7%.

Из приведенных на рис. 1.14. зависимостей следует, что содержание Mg до 0.4 мол.% надежно регистрируется BSTO пленках посредством РИВИ метода.

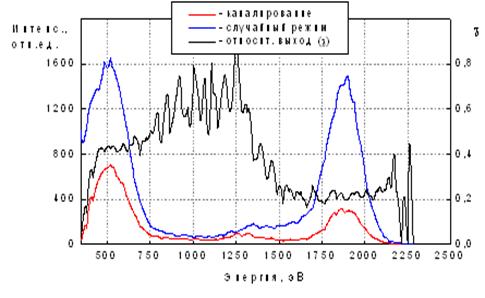

Рис. 1.15 показывает РИВИ спектры Ba0.5Sr1-0.5TiO3 пленки, измеренные в режиме каналирования и случайной

ориентации ионного пучка, при облучении ионами H+ с энергией E0 =

230 кэВ. Пленка BSTO, легированная

Mg, была выращена на подложке SrTiO3. Толщина пленки составляла около

7.3 нм, а параметр cS =

0.07, что соответствовало высокому структурному качеству BSTO пленки. С учетом зависимости выхода Ka излучения Mg от глубины, было определено содержание Mg в пленке, составившее 12 %.

Сравнение РИВИ спектров при различной ориентации ионного пучка в области

линии Mg (1250 эВ) на рис. 1.15 показало, что

отношение интенсивности сигналов близко к 1.0. Это означает, что атомы примеси Mg с данной концентрацией полностью не

встраиваются в решетку BSTO.

Диагностика РИВИ применялась также для анализа BSTO пленок, легированных марганцем, однако в данном

случае возникали трудности с тем, чтобы отделить сигнал линии марганца (LMn ) от сигнала K линии кислорода, поэтому достоверных

результатов для таких пленок получить не удавалось.

Рис. 1.14. Спектры РИВИ пленок BSTO, легированных примесью Mg

различной концентрации

Рис. 1.15. PIXE - спектры

пленки Ba0,5Sr0,5TiO3

289, выращенной на подложке SrTiO3

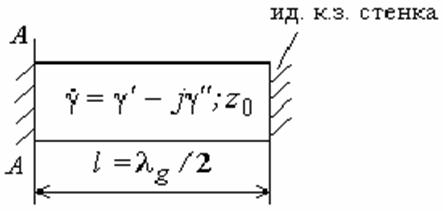

(100). . Облучениие проводилось атомами H с энергией 230 кэВ.