Анализ эффективности подземного ремонта скважин на Советско-Соснинском нефтяном месторождении (Томская область)

Введение

месторождение геологический тектоника

Нефтяная промышленность начала развиваться в Томской области

с открытием Советского месторождения в 1962 году. В 1966 году Советское

месторождение было введено в промышленную разработку.

В данный момент разработку месторождения осуществляет НК

ЮКОС. Следует отметить, что Советско-Соснинское месторождение в данный момент

времени находится в четвертой, завершающей стадии разработки и обводненность

продукции на 1.01.2013 составила 87,8%.

На сегодняшний день любая нефтяная компания ставит перед

собой задачи правильного подбора глубинно-насосного оборудования для

нефтедобывающих скважин и расчета оптимальных условий его эксплуатации,

продлевающих межремонтные периоды работы установок. Особенно большое внимание

надо уделять установкам электроцентробежных насосов, на которые приходится

основная доля добываемой продукции.

В целом по России из общего фонда скважин, на которых добыча

нефти ведется механизированным способом, 55% приходится на станки-качалки и 45%

- на другие технологии. При этом около 75% от общего объема добываемой нефти

добывается с помощью УЭЦН и только 25% - с помощью всех остальных технологий.

Помимо непосредственной добычи нефти, электроцентробежные насосы применяются

также на нагнетательных скважинах и в системах поддержания пластового давления

(ППД).

В данной дипломной работе была поставлена задача провести

анализ проведения подземного ремонта скважин и предложить мероприятия по

улучшению его эффективности.

1.

Общие сведения о Советском месторождении

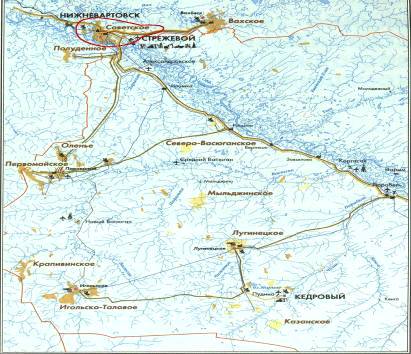

Советское нефтяное месторождение открыто в августе 1962 года.

Оно расположено в северо-западной части Александровского района Томской области

(Рисунок 1).

Рисунок 1. Обзорная карта нефтедобывающего района

Месторождение находится в пределах Нижневартовского

нефтегазоносного района, выделяемого в восточной части Среднеобской нефтеносной

области. Это крупное многопластовое месторождение было введено в разработку в

1966 году. В первые два года осуществлялась пробная, а с 1968 года начата его

промышленная эксплуатация. Начальные извлекаемые запасы нефти 232847 тыс. тонн

по категориям А+В+С1 и 9625тыс. тонн по категории С2. Остаточные запасы нефти

на 01.01.2003 г составили 78342,1 тыс. тонн по категориям А+В+С1. Накопленная

добыча нефти с начала разработки составила 154504,9 тыс. тонн (на 1.01.2013)

степень выработки - 66,4%. В 25 километрах от месторождения расположен город

Стрежевой, где расположено НГДУ Стрежевойнефть ОАО Томскнефть, осуществляющее

его разработку.

Текущий коэффициент нефтеизвлечения - 0,282, обводненность

продукции составила 87,8%, эксплуатационный фонд составляет 972 скважины, из

них добывающий фонд-714 скважин и неработающий фонд 258 скважин.

Максимальный уровень добычи нефти (6,9 млн. тонн, темп отбора

3,1%) по месторождению был достигнут в 1977-78 годах, после этого месторождение

вступило в третью стадию разработки. В данный момент месторождение находится в

четвертой стадии разработки.

На Советском месторождении широко использовалось кустовое

наклонно - направленное бурение. В кусте, состоящем из 3 - 10 скважин, как

правило, бурилась одна вертикальная или почти вертикальная скважина, в которой

выполняется более обширный комплекс промыслово - геофизических исследований,

чем по наклонно - направленным, где отклонения от забоя иногда достигает 1км. и

некоторые геофизические приборы не проходят в скважину.

2.

Геологическое строение месторождения

.1

Стратиграфия

В геологическом строении месторождения принимают участие

доюрские образования складчатого фундамента и мезозойско-кайнозойские отложения

платформенного чехла. Советское месторождение относится к многопластовым.

Диапазон нефтеносности составляет около 1100м и охватывает толщу пород от

аптского яруса нижнего мела до коры выветривания палеозойских отложений. В

разрезе палеозойских пород трещиноватые известняки, черные сланцы и плотные

аргиллиты, эффузивные породы, а так же плотные песчаники. Возраст отложений

определяется неоднозначно от силура до турнейского яруса каменноугольного

периода, максимальная вскрытая толщина отложений - 100м. На породах палеозоя

несогласно залегают отложения юрского возраста (тюменская, васюганская и

баженовская свиты). В верхней части нижне - юрских отложений (тюменская свита,

нижний калювий) залегает песчаный пласт ЮВ2 линзовидного строения. Вскрытая

толщина континентальных отложений тюменской свиты (160-175м).

Выше согласно залегают прибрежно-морские отложения

васюганской свиты, представленные в нижней части аргиллитами и в верхней

преимущественно песчаниками и алевролитами, выделяемыми в продуктивный горизонт

ЮВ1. В верхней части выделяется песчаный пласт ЮВ01. Вскрытая толщина свиты

составляет 50-60м. Выше залегают глубоководно - морские отложения баженовской

свиты, сложенные плотными битуминозными аргиллитами, являющихся региональным

водоупором и покрышкой для залежей углеводородов. Толщина свиты 15-20м. Общая

толщина юрских отложений 225-260м. Юрские отложения перекрываются меловыми,

подразделяемыми на мегионскую, вартовскую, алымскую, попурскую, кузнецовскую,

березовскую и ганькинскую свиты.

Продуктивными являются песчаные пласты мегионской (БВ8),

вартовской (АВ2, АВ3, АВ4, АВ6, АВ7, АВ8, БВ0+1, БВ2, БВ3, БВ4, БВ5, БВ6) и

алымской (АВ1) свит. Отложения продуктивных свит представлены неравномерным

переслаиванием песчаников, алевролитов и аргиллитов. Толщина продуктивной толщи

760-880м. Остальные свиты представлены преимущественно глинистыми породами

общей толщиной 230-325м. Меловые отложения согласно перекрываются отложениями

четвертичной системы. Породы свит (пески, глины, алевриты).

2.2

Тектоника

В пределах Западно-Сибирской низменности многими

исследователями выделяется три структурно-тектонических этажа.

Нижний - геосинклинальный образует складчатый фундамент

допалеозоя и палеозоя.

Средний или промежуточный объединяет переходные и

платформенные группы формаций в палеозойское и раннемезозойское время.

Верхний - платформенный мезозойско-кайнозойского времени

формировался в условиях длительного погружения фундамента.

По мезозойско-кайнозойским отложениям Советское месторождение

расположено в юго-восточной части Нижневартовского свода, который имеет

вытянутую в меридиальном направлении форму с изрезанными контурами. В северной

части ширина свода достигает 160 километров, к югу резко сужается. Длина свода

250 километров. По оконтуривающей изогипсе 2650 метров по горизонту “Б” (кровля

баженовской свиты) амплитуда достигает на юге 300 метров, на севере 500 метров.

В пределах Нижневартовского свода сейсморазведочными работами

выделено более 30 структур, среди них Соснинско-Советская, Медведевская, к

которым и приурочено Советское месторождение.

На структурной карте по отражающему горизонту “Па”,

приуроченному к подошве баженовской свиты, ранее были выделены три структуры

третьего порядка: Соснинская, Советская и Медведевская. В дальнейшем были

выделены еще некоторые структуры. На структурной карте по горизонту “Б”

вырисовывался район, примыкающий к Соснинскому поднятию, эта структура получила

название Юго-Западная. В северной части месторождения имеет место приподнятая

зона, получившая название Северное поднятие. Так же были выделены такие

поднятия как Северо-восточное и Западное.

Каждое из поднятий оконтуривается сейсмоизогипсой 2400-2425

м. Все вышеуказанные поднятия за исключением Медведевского, объединены

сейсмоизогипсой минус 2425м. На юго-востоке через прогиб с амплитудой до 80

метров к этой группе поднятий примыкает Медведевская структура третьего

порядка.

В процессе доразведки большинство поднятий было оценено

бурением скважин. Полученные результаты указывают на отсутствие залежей нефти в

пластах группы ЮВ. Единственная структура, на которой имеют место залежи в этих

пластах, это Медведевская структура третьего порядка. В связи с этим на

участке, прилегающем к ней с юга, названном Южно-Медведевской структурой,

перспективы обнаружения залежи нефти в юрских отложениях довольно высоки.

2.3

Нефтегазоносность

В процессе разработки Советского месторождения установлена

промышленная нефтегазоносность по пластам: М, ЮВ2, ЮВ1, БВ8, БВ6, БВ5, БВ4,

БВ3, БВ2, БВ0-1, АВ8,АВ7, АВ6, АВ5, АВ4, АВ3, АВ2,АВ1. Запасы нефти,

сосредоточенные в пластах БВ8 и АВ1, составляли 97,5% от всех запасов

месторождения.

В настоящее время горизонт АВ1 является основным

эксплуатационным объектом на месторождении. Начальные дебиты нефти изменяются

от 1 до 150 т/сут. Абсолютная отметка горизонта 1592-1659м. Горизонт АВ1 не

выдержан как по площади так и по разрезу, в поровом пространстве коллекторов,

помимо остаточной воды и нефти, присутствует определенное количество свободной

воды. Эти обстоятельства послужили причиной деления горизонта АВ1 на три пласта

АВ11, АВ12, АВ13. Положение ВНК изменяется в довольно широких пределах от минус

1638м до 1656м. Залежь горизонта АВ1 является единой для Советского и

Нижневартовского месторождений. Однако, следует отметить, что на

Нижневартовском месторождении ВНК выше на 10-12м и поэтому нефтенасыщен там

только пласт АВ11.

Начальные дебиты нефти из пласта АВ13 изменяются в довольно

широких пределах от 0,6-42 т/сут на штуцерах 6 и 8мм.

Пласт АВ12 расположен по всей площади. Количество песчаных

пропластков иногда достигает восьми, но чаще всего составляет 4-6. Эффективная

толщина пласта изменяется от 2,6 (скв.№215) до 13,8 (скв.№864) и в среднем по

пласту составляет 7,2м.

Дебиты из пласта АВ11 “рябчик” в большинстве скважин не превышают

15-20 т/сут и только в редких случаях достигают 40 т/сут (скв №751).

Эффективная суммарная толщина его изменяется от 0 до 9,3м

(скв№758) и в среднем по месторождению составляет 3,2м.

2.4

Гидрогеологическая характеристика

Советское месторождение приурочено к центральной части

Западно-Сибирского артезианского бассейна. В пределах рассматриваемого района в

разрезе верхней части фундамента и осадочного чехла выделяется шесть водоносных

комплексов, разделенных между собой выдержанными водоупорами.

Первый водоносный комплекс включает в себя трещиноватые

породы фундамента, его кору выветривания и отложения тюменской свиты. Второй

водоносный комплекс - верхняя часть васюганской свиты (верхняя юра). Третий

водоносный комплекс - мегионская свита и нижняя часть васюганской свиты.

Четвертый водоносный комплекс - верхняя часть вартовской и алымской свит. Пятый

водоносный комплекс - покурская свита. Шестой водоносный комплекс охватывает

палеогеновые и четвертичные отложения.

Первый водоносный комплекс выдержан на месторождении и сложен

песчаными пластами линзовидного строения. Толщина комплекса 200-350 м.

Температура пластовых вод 90С. Воды данного комплекса напорные.

Второй водоносный комплекс представлен чередованием

песчаников, алевролитов и аргиллитов, толщина его 70-80м. Температура пластовой

воды 80С. Воды хлоркальциевые. Водоупорной толщей для второго комплекса

являются плотные битуминозные аргиллиты георгиевской и баженовской свит.

Толщина водоупорных отложений 25-30м.

Третий водоносный комплекс литологически представлен

чередованием пластов песчаников, алевролитов и аргиллитов. Толщина водоносного

комплекса 280-330м. В разрезе этого комплекса выделяются горизонты БВ8, БВ6,

БВ4, БВ3, БВ1. Воды высоконапорные, самоизливающиеся. Пластовое давление, в

зависимости от глубины залегания горизонта, составляет 21,5-22,9 МПа, пластовая

температура 71-74С.

Четвертый водоносный комплекс включает отложения верхней

части вартовской и алымской свит, имеет широкое распространение и вскрыт всеми

разведочными и эксплуатационными скважинами. Отложения представлены

чередованием песчаных, алевролитовых и аргиллито-глинистых пород. Толщина

комплекса 200-250м. В разрезе этого комплекса выделяют горизонты АВ8, АВ6, АВ4,

АВ3, АВ2, АВ1. Воды напорные. Пластовое давление колеблется в пределах 16-17,8

МПа, температура 52-54С.

Пятый водоносный комплекс представлен слабосцементированными

до рыхлых песками, песчаниками, алевролитами и глинами апт-альб-сеноманского

возраста. Толщина комплекса 700-800 метров и залегает на глубинах 900-970м.

Воды комплекса используются для поддержания пластового

давления при разработке месторождения. Плотность воды в стандартных условиях

1010 кг/куб.м, тип воды хлоркальциевый.

Шестой водоносный комплекс представлен отложениями

палеоген-четвертичного возраста и практически не изучен. Воды этого комплекса

пресные, гидрокарбонатонатриевые, используются для питьевых целей.

В результате анализа данных, приведенных в таблице 1 видно,

что по химической характеристике пластовые воды Советского месторождения по

классификации В.А.Сулина хлоркальциевого типа, жесткие, бессульфатные, слабой

минерализации, которая с глубиной увеличивается от 18,3 кг/куб.м (покурская

свита) до 38,6 кг/куб.м (пласт ЮВ1 Васюганской свиты).

Воды основных комплексов по гидрогеологическим данным носят

застойный характер. Согласно общих гидрогеологических предпосылок, а также

гидродинамических исследований, можно сделать вывод, что режим залежей

Советского месторождения - упруговодонапорный.

Упругий (упруговодонапорный) режим - режим работы

залежи, при котором пластовая энергия при снижении давления в пласте

проявляется в виде упругого расширения пластовой жидкости и породы. Силы

упругости жидкости и породы могут проявляться при любом режиме работы залежи.

Поэтому упругий режим правильнее рассматривать не как самостоятельный, а как

такую фазу водонапорного режима, когда упругость жидкости (нефти, воды) и

породы является основным источником энергии залежи.

2.5

Особенности геологического строения залежи горизонта АВ1

Горизонт АВ1 является основным промышленным объектом

Советского месторождения.

Формирование горизонта проходило в условиях мелководья в

период начавшейся трансгрессии аптского моря, вследствие этого в целом

наблюдается определенная закономерность в распределении терригенного материала

по разрезу горизонта. Наблюдается глинизация коллекторов снизу вверх, при этом

увеличивается как послойная, так и рассеянная глинистость. В этом же

направлении наблюдается и ухудшение коллекторских свойств песчаников. В поровом

пространстве коллекторов присутствует определенное количество свободной воды.

Абсолютная отметка горизонта 1592,0-1659м. Начальные дебиты

нефти изменяются от 1 до 150 т/сут. Начальное пластовое давление составляло

16,39-17,23 МПа, пластовая температура 55-56С. Большая разница в коллекторских

свойствах различных частей разреза и сложная картина его нефтенасыщенности

явилась причиной деления горизонта АВ1 на три пласта АВ11, АВ12, АВ13.

Литологическая

характеристика коллекторов продуктивного горизонта АВ1

Пласт АВ13 представлен одним иногда двумя песчаными

пропластками, разделенными глиной или алевролитами. Песчаники

средне-мелкозернистые. Преобладающей фракцией являются с размером зерен

0,1-0,25мм. Содержание среднепесчанной фракции 0,25-0,50мм иногда достигает

35-45%. Содержание цемента не превышает 10%. Тип цементации пленочный и

поровый. Алевролиты крупно и мелко зернистые, песчанистые средней плотности.

Породообразующими минералами песчаников горизонта АВ1 являются кварц и полевые

шпаты с преобладанием первого (45-50%) над вторым (35-40%).

Необходимо отметить, что на территории месторождения имеются

отдельные зоны, в разрезе которых полностью отсутствуют глинистые и

алевролитовые пропластки в пластах АВ13 и АВ12 песчаники этих пластов сливаются

в один пласт. В этих случаях песчаники, как правило, представлены средне и

редкозернистыми разностями с массивной текстурой.

Пласт АВ12 чаще всего состоит из 3-5 песчаных прослоев

разделенных алевролитами и глинами. Песчаники мелкозернистые, но в основном с

однородной текстурой. Преимущественный размер зерен 0,15-0,25мм (70-95%).

Количество алевролитового материала 3-20%. Количество цемента не превышает 15%.

Состав цемента хлоритовый и каолинитовый. Тип цементации чаще всего поровый.

Алевролиты серые мелкозернистые, однородные. Прослои глинистого материала в них

встречаются реже, чем в пласте АВ11. Глины темно серые до черных, плотные с

песчано-алевритовой примесью, обуславливающей слоистость.

Пласт АВ11 представлен частым чередованием песчаников,

алевролитов и глин. Толщина пропластков изменяется от 0,01 до 0,5м. Пласт

характеризуется повышенной слоистостью и рассеянной глинистостью. Песчаники

серые, мелко и тонкозернистые с содержанием цемента до 25%. Текстура песчаников

гнездовидно - линзовидная. Ведущей фракцией в них является 0,25-0,1мм (55-75%)

с преобладанием зерен до 0,12-0,15мм. Песчаники по своему составу близки к

алевролитам. Цемент песчаников по составу хлоритовый каолинитовый (20-25%),

иногда кальцитовый. Тип цементации поровый, базальтный. Алевролиты серые,

темно-серые мелкозернистые, средней плотности, с прослоями темно-серого

глинистого материала, а участками очень крепкого, известковистые. Глины

темно-серые, некрепкие, слабослюдистые с прослойками и линзочками светло-серого

алевролитного материала.

Фильтрационно

- емкостная характеристика АВ1

Коллекторские свойства пластов горизонта АВ1 находятся в

прямой зависимости от литологического и гранулометрического состава пород и от

содержания в них глинистого материала.

Физические свойства пород изучались по большому количеству

кернового материала. Открытая пористость коллекторов изменяется в широких

пределах. Диапазон ее изменения увеличивается по пластам снизу вверх. Если в

пласте АВ13 он составляет 18,2-30,1%, то в АВ11 возрастает до 12,8-31,8%.

Средние значения пористости уменьшаются снизу вверх (АВ13-24,9%, АВ12-23,7%,

АВ11-22,2%). Характер изменения фазовой проницаемости аналогичен открытой

пористости. Средние значения проницаемости уменьшаются снизу вверх от пласта к

пласту почти в два раза (234, 123, 67 кв.мкм ). Средние значения параметров горизонта АВ1, определенные при

стационарных режимах фильтрации:

). Средние значения параметров горизонта АВ1, определенные при

стационарных режимах фильтрации:

коэффициент продуктивности -27,6 т\(сут.*Мпа)

удельный коэффициент продуктивности -2,294 т\(сут.*Мпа)

гидропроводность - 61,18 кв.мкм, см\мПа*с.,

проницаемость -0,123 кв.мкм.

Средние значения параметров горизонта АВ1,определенные при

нестационарных режимах фильтрации. Гидропроводность-65,29 кв.мкм, см/мПас,

проницаемость-0,125 кв.мкм, пьезопроводность-3548 кв.м/с .

.

Особенности

нефтенасыщенности залежи горизонта АВ1

Залежь нефти горизонта АВ1 в большинстве своем является

недонасыщенной. В поровом пространстве коллекторов, помимо остаточной воды и

нефти, присутствует определенное количество свободной воды, не связанной.

При этом на величину нефтенасыщенности, в основном, влияют

два фактора - это гипсометрической положение коллекторов в залежи и их

фильтрационные свойства. При одинаковых коллекторских свойствах песчаники

сводовых частей имеют большую нефтенасыщенность, чем в крыльевых зонах. А

коллекторы, расположены на одном гипсометрическом уровне, имеют большую

величину нефтенасыщенности в зонах с улучшенными коллекторскими свойствами.

Нефтенасыщенность пласта АВ13 изучена только по материалам

промысловой геофизики, так как ни в одной из скважин, пробуренных на не

фильтрующейся промывочной жидкости, он не освещен керном. Нефтенасыщенность

пласта АВ13 - 0,483-0,366 (коэффициент нефтенасыщенности.). По пласту АВ12

нефтенасыщенность изменяется от 7,3 до 43,6% в скв. №1679 и от 35,7 до 84,5% в

скв. №64.

Средние значения, определенные по двум пропласткам в скв. №64

равны 52%, а в скв. №1679 по пяти пропласткам изменяются в пределах по скв№64

от34,2 до 80,8%, по скв№320бис 26,6-67,5%, а по скв№1679 от 7,8 до 58,5%.

Большие диапазоны изменения величины нефтенасыщенности обусловлены

литологической неоднородностью пласта АВ11. Коллекторы с лучшими фильтрационно

и емкостными свойствами имеют большую величину нефтенасыщенности.

Средневзвешенное по толщине значение нефтенасыщенности плата

АВ11 в скв. №320 бис равно 47%, в скв. №64 составляет 63%, по скв. №1679

нефтенасыщенность определялась по четырем песчаным пропласткам, входящих в

пласт АВ11, и среднее значения по пропласткам изменяются от 27,6 до 41,3% и в

целом по пласту равно 32,2%.

Физико

- химическая характеристика нефти горизонта АВ1

Нефть продуктивного пласта АВ1 является легкой, плотность

нефти в поверхностных условиях составляет 847,56 кг/м3, сравнительно

маловязкой, вязкость нефти при температуре 20С- 7,58 мм2/с, при 50С- 3,67

мм2/с. Содержание серы 0,75% весовых, асфальтенов-2,0%, селикагеливых

смол-8,83%. Количество парафинов в нефти не велико и составляет 2,23%. Нефть

пласта АВ1 характеризуется высоким выходом светлых фракций: отгон до 200С

составляет 31%, выход фракций до 300С- 52%. Бензиновые фракции нефти пласта АВ1

характеризуется низким содержанием ароматических углеводородов 7-20% и высоким

содержанием парафиновых 58-63%. Нефть характеризуется следующими параметрами:

плотность сепарированной нефти 851,9% кг/м3;

плотность пластовой нефти 777,7 кг/м3;

объемный коэффициент 1,182;

вязкость пластовой нефти 1,66 МПа*с;

давление насыщения - 8,2 МПа;

газосодержание 67,47 м3/т.

Компонентный состав газа в процентах молярной концентрации

составляет: метана 77,37%, этана 5,76%, углекислого газа 0,29%, удельный вес

газа 0,944кг/м3.

Следует сделать вывод: нефть горизонта АВ1 сернистая,

малосмолистая, относится к метаново-нафтеновому типу по классификации

Добрянского. Нефть характеризуется преобладанием пропановой фракции над этаном.

Таблица 2.1. Компонентный состав газа

|

Компонентный

состав нефтяного газа (мольное содержание в%) горизонта АВ1

|

|

|

СО2

|

0,31

|

|

N2

|

1,33

|

|

СН4

|

77,43

|

|

С2Н6

|

3,98

|

|

i-С3Н8

|

8,78

|

|

i-С4Н10

|

1,92

|

|

n-С4Н10

|

3,98

|

|

С5Н12

|

0,79

|

|

С6 + высшие

|

0,58

|

|

Молекулярная

масса

|

23,085

|

|

p, кг/м3

|

0,944

|

Таблица 2.2. Характеристика пластовой и закачиваемой воды

|

Характеристика

пластовой и закачиваемой воды.

|

|

|

Пластовая

вода

|

|

|

p, кг/м3

|

1010

|

|

, мПа с

|

0,565

|

|

Общая

минерализация, г/л

|

18,3

|

|

Сеноманская

вода

|

|

|

p, кг/м3

|

1010

|

|

Общая минерализация,

г/л

|

14,4

|

Рисунок 2. Компонентный состав нефтяного газа

Рисунок 3. Геологический профиль (продольный) продуктивного

горизонта АВ1

3.

Анализ разработки продуктивного горизонта АВ1

.1

Анализ текущего состояния разработки продуктивного горизонта АВ1

Советское нефтяное месторождение открыто в 1962 г., введено в

эксплуатацию в 1966 г. В следующем году начато эксплуатационное разбуривание

основных объектов (БВ8 и АВ1) разработки.

В процессе последующего промышленного освоения и доразведки

месторождения периодически корректировались принципиальные проектные решения и

технологические показатели техсхемы 1968 г., что нашло отражение в проектных

документах разных лет (1970, 1976, 1978, 1982, 1990гг.). В разрезе

месторождения находится 17 нефтеносных пластов, выделенных в 14 объектов разработки.

Учитывая низкое начальное нефтенасыщение и сложности строения

низкопродуктивного объекта АВ1 для изучения промысловых характеристик в первой

техсхеме ИКР Миннефтепрома решено реализовать трех рядную систему размещения

скважин по сетке 700x700 м. В дальнейшем в связи со сложностями ее быстрого

разделения с одновременным обеспечением высоких темпов отбора нефти, принято

решение о переходе на площадную систему разработки; при этом как расстановка,

так и соотношение нагнетательных и добывающих скважин определились близкими к

обращенной девятиточечной. Внедрение этой системы обеспечило только

интенсификацию отборов нефти, но при этом оказались далеко не на

соответствующем уровне фактические возможности регулирования фронтов

продвижения закачиваемых вод, а также система контроля выработки запасов нефти.

Поэтому в проекте разработки (1990 г.) для исключения

негативных факторов площадной системы принято решение по формированию

трехрядных замкнуто-блочных систем с уплотнением сетки в центре ячеек. В

конечном итоге плотность сетки составит 230 тыс.м2/скв при сохранении высокой

интенсивности системы; соотношение нагнетательных и добывающих скважин составит

1:2,8.

В целом по месторождению утвержденный проектный - основной

фонд составил 1839 скважин, из них 1388 скважин или 76% относятся к объекту

АВ1. С начала разработки месторождения пробурена 1491 скважина (80,7%)

основного фонда и добыто 154,504 млн.т нефти, что составляет 66,4% от

извлекаемых запасов (рис. 4) категорий А+В+С1, текущий коэффициент нефтеизвлечения

0,282, обводненность продукции 87,8%. (Таблица 3.1).

Максимальный уровень добычи нефти (6,9 млн.т, темп отбора

3,1%) по Советскому месторождению достигнут в 1977-78 гг. (рис. 5), затем

месторождение вступило в третью стадию разработки, а в данный момент

месторождение находится в четвертой стадии разработки.

Рисунок 4. Выработка месторождения

Рисунок 5. Показатели разработки Советского месторождения за

период с 1995 по 2014 год

На объект АВ1 пробурено 1065 скважин или 76,1% от проекта,

неосвоенными остались небольшие окраинные зоны залежи, где нефтенасыщенна

только верхняя часть объекта АВ1-1-2 с относительно ухудшенными коллекторскими

свойствами.

С начала разработки объекта АВ1 отобрано 74666,58 тыс.т или

51,2% от начальных утвержденных извлекаемых запасов нефти (табл.3.2), текущий

коэффициент нефтеизвлечения 0,195, обводненность продукции 83,8%. По залежи

действует ранее сформированная система воздействия, переход на блочно-замкнутую

сдерживается, как по организационным причинам, так и из-за ограниченности

материально-технических средств. Максимальный отбор нефти 3709 тыс.т (темп

отбора 2,6%) по объекту АВ1 достигнут в 1980 г (рис. 9). При обводненности

продукции 43,7%. Проектные технологические показатели объекта АВ1 определены в

расчете на изменение направления потоков, связанных с формированием более

интенсивной блочно-замкнутой системы с вовлечением в разработку

низко-продуктивных зон путем бурения дополнительных скважин, и изоляции

заводненных интервалов.

Существуют определенные сложности по вовлечению в работу

низкопроницаемого пласта АВ1-1 при его эксплуатации единым фильтром с более

продуктивными нижними пластами АВ1-2+3. По данным электрометрии скважин,

пробуренных в заводненных зонах, отмечается вовлечение в работу только нижних

пластов АВ1-2+3, хотя по данным потокометрии (РГТ) охват воздействием

составляет в среднем 0,38. При этом возможно некоторое завышение указанного

коэффициента за счет не герметичности цементного кольца заколонного

пространства нагнетательных скважин.

Рисунок 6. Динамика изменения дебита жидкости и обводненности

пласта АВ1

Рисунок 7. Динамика изменения фонда скважин пласта АВ1

Рисунок 8. Показатели разработки продуктивного горизонта АВ1

Таблица 3.1. Показатели разработки Советского месторождения

за период с 2011по 2014 год

|

Показатели

разработки

|

2011

|

2012

|

2013

|

2014

|

|

1

|

Годовая добыча

нефти всего, тыс.т

|

2508,2

|

2677,2

|

2605,9

|

2578,9

|

|

2

|

Эксплуатационный

фонд скважин

|

1291

|

1159

|

1161

|

972

|

|

|

в том числе

бездействующие

|

276

|

292

|

376

|

258

|

|

|

Добывающие

|

874

|

867

|

785

|

714

|

|

3

|

Средний дебит

по жидкости т/сут

|

60,9

|

65,6

|

71,3

|

78,5

|

|

|

в том числе по

скважинам с

|

|

|

|

|

|

|

ЭЦН

|

163,2

|

152,1

|

148,2

|

149

|

|

|

ШГН

|

15,3

|

15

|

14,3

|

14,4

|

|

4

|

Средняя

обводненность продукции%

|

85,7

|

86,5

|

87,3

|

87,8

|

|

5

|

Средний дебит

скважин по нефти т/сут

|

8,7

|

8,9

|

9,1

|

9,6

|

|

|

в том числе по

ЭЦН

|

15,1

|

14,9

|

15

|

15,5

|

|

|

ШГН

|

5,9

|

4,9

|

4,8

|

4,7

|

|

6

|

Годовая добыча

жидкости тыс.м3

|

18601,75

|

18630,1

|

18205,3

|

18110,2

|

|

7

|

Накопленная

добыча жидкости тыс.м3

|

493174

|

511804,1

|

530009,4

|

548119,6

|

|

8

|

Накопленная

добыча нефти тыс.т

|

146642,9

|

149320,1

|

151926,0

|

154504,9

|

|

9

|

Текущий

коэффициент нефтеизвлечения

|

0,269

|

0,274

|

0,277

|

0,282

|

|

10

|

Отобрано от

утвержденных извлекаемых запасов нефти%

|

63,3

|

64,2

|

65,2

|

66,4

|

|

11

|

Закачка воды

годовая тыс.м3

|

14532

|

16237

|

17148

|

17723

|

|

12

|

Накопленная

закачка воды тыс.м3

|

288278,7

|

304515,7

|

321663,7

|

339386,7

|

Таблица 3.2. Показатели разработки пласта АВ1 Советского

месторождения за период с 2011по 2014 год

|

Показатели

разработки

|

2011

|

2012

|

2013

|

2014

|

|

1

|

Годовая добыча

нефти всего, тыс.т

|

1760,472

|

1860

|

1848,2

|

1755

|

|

2

|

Эксплуатационный

фонд скважин

|

907

|

850

|

845

|

744

|

|

|

в том числе

бездействующие

|

227

|

232

|

234

|

238

|

|

|

Добывающие

|

680

|

618

|

611

|

506

|

|

3

|

Средний дебит

по жидкости т/сут

|

30,5

|

32,5

|

33

|

34,2

|

|

|

в том числе по

скважинам с

|

|

|

|

|

|

|

ЭЦН

|

103

|

101

|

99

|

100

|

|

|

ШГН

|

12,9

|

13,1

|

12,3

|

12,4

|

|

4

|

Средняя

обводненность продукции%

|

75,6

|

82,2

|

83,6

|

83,8

|

|

5

|

Средний дебит

скважин по нефти т/сут

|

8

|

8,1

|

8,3

|

8,5

|

|

|

в том числе по

ЭЦН

|

16,8

|

14,2

|

14,8

|

15

|

|

|

ШГН

|

6,1

|

4,8

|

4,9

|

4,7

|

|

6

|

Годовая добыча

жидкости тыс.м3

|

6740,302

|

6845,100

|

6840,321

|

6835,125

|

|

7

|

Накопленная

добыча жидкости тыс.м3

|

201705,4

|

208550,5

|

215390,82

|

222225,94

|

|

8

|

Накопленная

добыча нефти тыс.т

|

69203,38

|

71063,38

|

72911,58

|

74666,58

|

|

9

|

Текущий коэффициент

нефтеизвлечения

|

0,189

|

0,190

|

0,192

|

0,195

|

|

10

|

Отобрано от

утвержденных извлекаемых запасов нефти%

|

47,6

|

49,3

|

51,2

|

|

11

|

Закачка воды

годовая тыс.м3

|

8915,261

|

9920,3

|

10225,1

|

11020

|

|

12

|

Накопленная

закачка воды тыс.м3

|

252399

|

262319,3

|

272544,4

|

283564,4

|

3.2

Особенности выработки запасов нефти пласта АВ1(1)

Начальные извлекаемые запасы продуктивного горизонта АВ1

составляют 148 млн.тонн нефти. Накопленная добыча нефти составила 74,66

млн.тонн, причем 29 млн.тонн (40%) этих запасов приходится на пласт АВ1(1)

“рябчик”, который в разработку практически не вовлечен. Сначала разработки

(1966г) из этого пласта было добыто не более 3 млн. тонн нефти. Такое состояние

разработки обусловлено рядом факторов:

сложность геологического строения и низкая проницаемость пласта

АВ1(1);

пласт АВ1(1) “рябчик” представлен частым чередованием

песчаников, алевролитов и глин, толщина пропластков изменяется от 1 до 50 см.

Суммарная эффективная толщина его изменяется от 0 до 9,3м. и

в среднем по месторождению составляет 3,3м. Пласт характеризуется повышенной

слоистой и рассеянной глинистостью. Текстура песчаников

гнездовидно-линзовидная. Коэффициент пористости 22,2%. Коэффициент

проницаемости от 20 до 60 мл Дарси.

В поровом пространстве коллекторов помимо остаточной воды и

нефти присутствуют определенное количество воды. Значение нефтенасыщенности по

пропласткам изменяется от 38 до 80%.

Толщина глинистого раздела пластов АВ1(1) и АВ1(2) небольшая

(1-4м) и, как следствие, проблематична их надежная изоляция в условиях

необходимости создания больших перепадов давления.

Система разработки была принята в целом по продуктивному

горизонту АВ1, дифференцированное воздействие на пласт АВ1(1) практически

отсутствует. Неоднократные промывки, преимущественно, подвергаются интервалы

пластов АВ1(2-3) более высокой проницаемости.

Применяемые трехрядная и площадная система разработки не

позволили вовлечь в активную разработку пласт АВ1(1) “рябчик”.

Применяемые мероприятия по повышению коэффициента извлечения

нефти из пласта АВ1(1), такие как кислотные обработки призабойной зоны пласта,

пороховой генератор давления, метод глубоких депрессий, дополнительная

перфорация, закачка композиции ИХН в нагнетательные скважины, не дали эффекта.

Закачиваемая в пласт подтоварная вода низкого качества в

связи с кратно повышенным содержанием количества взвешенных частиц. Следует

сказать, что применяя обычные методы разработки месторождения и не используя

новых методов увеличения нефтеотдачи пласта, невозможно задействовать все

запасы пласта АВ1(1) в активную разработку и достичь проектного коэффициента

нефтеотдачи. Следовательно, применение современных методов интенсификации

добычи нефти является требование времени и необходимым условием эффективности

разработки.

3.3

Мероприятия по повышению коэффициента нефтеизвлечения объекта АВ1

В целях повышения охвата выработкой, снижения обводненности,

интенсивности добычи нефти по объекту АВ1 проводилась: нестационарное

заводнение, закачка в одну скважину композиции ИХН, обработки призабойных зон,

оптимизация сетки скважин путем размещения и бурения резервного фонда по

большей части площади залежи и дополнительных скважин в пределах 1 и 2 опытных

участка.

. Из гидродинамических методов, обеспечивающих повышение

эффективности разработки объекта при режиме вытеснения нефти водой из

слабодренируемых зон, применялся метод “нестационарного заводнения”. Технология

его реализации сводилась к периодическому прекращению закачки воды в отдельные

группы скважин. Нестационарное заводнение проводилось в 1986-1987г., в течение

которого нагнетательные скважины останавливались на 3 месяца. После периода

остановки нагнетательных скважин наблюдается снижение обводненности.

. С целью улучшения работы преимущественно низкодебетных

скважин проводились различные виды обработок призабойных зон (ОПЗ), к ним

относятся кислотные обработки (ГКО,СКО), пороховой генератор давления (ПГДБК),

метод глубоких депрессий (МГД) и дополнительная перфорация (ДП). Обычно

применяется несколько видов (комплекс) обработок. Из анализа следует, что

кратковременные (до 3 месяцев) увеличение дебитов после обработок изменяются в

среднем с 47,7 до 86,0%. Согласно проведенным оценкам дополнительная добыча за

годовой период в среднем 21,6 тыс.тонн. в расчете на одну обработку

дополнительно добыто в среднем 317 тонн нефти. Наиболее результативными явились

методы ДП и ПГДБК, повышающие совершенство вскрытия. По объекту АВ1

месторождения проводились работы по закачки композиции ИХН в нагнетательные

скважины, что способствовало увеличению их приемистости, следовательно

интенсификации отборов, а при вовлечение в работу низкопроницаемых прослоев

повышаются охват и нефтеотдача объектов. Было отработано 10 нагнетательных

скважин путем закачки в призабойную зону небольших объемов (11-35м3) водных

растворов композиции (ИХН). В пределах участка, где размещены эти скважины,

отмечаются периоды увеличения их приемистости на 40-45% продолжительностью до 3

месяцев. Изучение динамики технологических показателей участка проводилась по

58 добывающим скважинам. При этом в результате анализа дебита нефти, жидкости,

обводненности, добычи нефти улучшения этих показателей незамечено. Анализируя

результаты мероприятий по повышению коэффициента нефтеизвлечения объекта АВ1

следует сказать, что имеющиеся положительные результаты были получены по

относительно высокопроницаемым пропласткам А1(2) и А1(3). Что касается

пропластка А1(1), то изменений показателей процесса разработки не наблюдалось.

Успешность всех этих операций оказалась невысокой, эффект

кратковременный. Обнадеживающие результаты получены после проведения ГРП в

конце 1994 года. В шести низкодебетных (до 10 т/сут) по жидкости скважинах

проведен гидроразрыв пласта АВ1(1) канадской технологии (Фракмастер)

силами АОЗТ “Васюган сервисиз”. Перфорированная нефтенасыщенная толщина пласта

АВ1(1) составила в среднем 4,6 м, расчетная длина трещины около 30 м. Дебит

нефти до ГРП составлял 4,6-7,7 т/сут, в среднем 6,5 т/сут, после гидроразрыва

возрос до 46 т/сут или семикратно, причем коэффициент продуктивности возрос

только вчетверо. После ГРП обводненность увеличилась на 10% по одной и

уменьшилась на 5-25% по двум скважинам, что связывается с повышением

коэффициента охвата посредством образовавшихся трещин. В условиях повышенной

макронеоднородности пласта, усиленной текстурными проявлениями (“рябчик”),

прогнозируемый фактор увеличения коэффициента охвата несомненно повысит

коэффициент нефтеизвлечения. Без организованной системы ППД на пласт АВ1(1)

широкомасштабное проведение ГРП не имеет смысла ввиду его высокой стоимости и

выраженного снижения дебитов жидкости. На объекте АВ1(1) из-за отсутствия

достаточно активной системы ППД темп снижения дебитов ожидается значительно

большим.

К тому же, если принять во внимание технологические условия

проведения ГРП, выраженные в необходимости создания высокого давления разрыва

(50-70 МПа), сопровождающегося выходом (на 10-15 м) вертикальных трещин за

пределы интервала перфорации, то широкомасштабность ГРП несомненно будет

сдерживаться ограничениями как геологическими так и техническими. Они вызваны

соответственно близостью начального или текущего водонефтяного контакта и

старением фонда добывающих скважин, эксплуатирующихся в течение 15-25 лет.

Должен быть тщательный подбор скважин для проведения ГРП, его

успешность в старых скважинах не может быть гарантированной.

В первых проектных документах технологические показатели

разработки были определены с некоторыми неточностями в связи с использованием

далеко не совершенных программных комплексов, которые не позволяли учесть в

модели всю гамму сложностей геолого-физического строения объекта и оценить их

влияние на динамику технологических показателей.

Каждый последующий проектный документ составлялся с

максимальным использованием накопленного опыта промысловых работ на объекте и

более совершенных программных комплексов. Поэтому уточненные проектные

показатели определены с большей надежностью, их реализация непосредственно

зависит от выполнения исходных заданных мероприятий.

Из опыта разработки месторождения видно в качестве одного из

важных положительных факторов следует отметить высокую эффективность

использования фонда скважин.

4.

Технологическая часть

.1

Конструкция скважин, используемая на месторождении

На Советском месторождении строительство скважин

осуществляется буровыми установками типа Бу - 75 БрЭ, Бу - 80 БрЭ, а в последнее

время Бу - 2500 ЭХ.

Монтаж оборудования в эксплуатационном бурении производится

кустовым методом, причем с одной кустовой площадки бурится 8 - 12

наклонно-направленых скважин.

Профиль ствола наклонно-направленных скважин включает в себя:

вертикальный участок от 0 до 180 - 250 м.;

участок набора зенитного угла 150 - 220 м.;

стабилизации наклонного ствола 900 - 1100 м.;

- снижение зенитного угла 450 - 1200м.

Конструкция скважин, пробуренных нефтеразведочной

организацией, включает в себя направление диаметром 325 - 508 мм. (спускалось в

20 скважин) на глубину 5 - 56 м., кондуктор диаметром 219 - 325 мм. на глубину

283 - 620 м. и эксплуатационную колонну диаметром 114 - 146 мм. до забоя (рис.

10). Цемент за направлением поднимался до устья, за кондуктором на высоту 58 -

505 м от башмака. За эксплуатационной колонной цемент поднимался 100 - 150 м и

выше кровли продуктивного пласта.

.2

Оборудование скважины эксплуатируемой УЭЦН

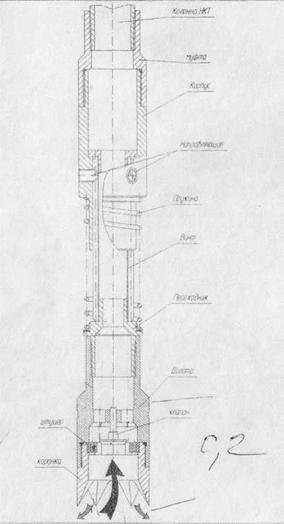

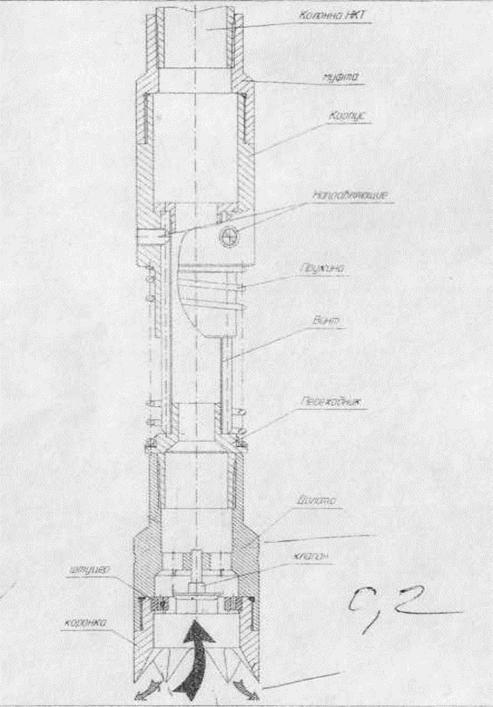

Установка ПЦЭН (рисунок 11) включает:

1

Обратный

клапан, предназначенный для предотвращения обратного вращения (турбинный

режим) ротора насоса под воздействием столба жидкости.

2

Спускной

клапан, служащий для слива жидкости из колонны НКТ при подъеме насосного

агрегата из скважины.

3

Металлический

пояс, для крепления кабеля.

4

Насосно-компрессорные

трубы.

5

Наземное

электрооборудование-трансформаторная подстанция.

6

Бронированный

электрокабель.

7

Погружной

центробежный насос.

8

Погружной

электродвигатель с гидрозащитой

Рис. 11 Общая схема оборудования скважины установкой погружного

центробежного насоса

4.3 Оборудование скважины эксплуатируемой УШГН

Рисунок 12 Штанговая насосная установка:

- станок - качалка;

- сальник устьевой;

- колонна НКТ;

- колонна насосных штанг;

- вставной скважинный насос;

- невставной скважинный насос;

- опора

Из рисунков приведенных ниже мы видим, что добыча нефти с

помощью УЭЦН составляет- 76%, а добыча нефти с помощью ШГН- 24%. Отсюда

получается, что добыча нефти с помощью УЭЦН превышает добычу нефти в 3 раза по

отношению к ШГН.

Рисунок 13 Действующий фонд скважин по способам эксплуатации

Рисунок 14 Добыча нефти по способам эксплуатации

4.4

Методика расчета МРП (межремонтного периода скважины)

Настоящая методика предназначена для расчета межремонтного

периода работы скважин.

Межремонтным периодом работы скважин следует считать

продолжительность времени в календарных сутках между двумя последовательными

ремонтами.

. Расчет МРП производится за отчетные периоды: квартал,

полугодия, девять месяцев, год.

2. МРП рассчитывается для всего пробуренного фонда скважин,

отдельно по нефтяным, нагнетательным, газовым скважинам, а также для скважин с

различными видами эксплуатации (ШГН, ЭЦН, ЭВН, газлифт, фонтан).

3. Расчет МРП производится по формуле: МРП=Т/Ч, где Т

-календарное количество суток за расчетный период, Ч - частота ремонта за

расчетный период.

. Расчет частоты ремонта за расчетный период производится по

формуле: Ч=Р/Ф, где Р- количество ремонтов за расчетный период, Ф-

среднеарифметический фонд скважин на начало и конец расчетного периода

Ф=(Фн+Фк):2

. В количество ремонтов за расчетный период включаются все

ремонты, проведенные на фонде скважин за расчетный период, за исключением

освоения скважин из бурения, ввода скважин из консервации.

. Ремонты, связанные с переводом скважин с одного способа

эксплуатации на другой, из одной категории в другую (например, нефтяные в

нагнетательные, ШГН на ЭЦН), а также ремонты по консервации и ликвидации

скважин относятся к предыдущему способу эксплуатации, к предыдущей категории.

7. При расчете частоте ремонта за расчетный период

принимается следующий фонд скважин:

- для расчета МРП по всему фонду скважин - весь пробуренный

фонд скважин за исключением осваиваемых и ожидающих освоения после бурения,

ликвидированных и законсервированных скважин.

для расчета МРП по нефтяному фонду - весь эксплуатационный

нефтяной фонд без скважин, осваиваемых и ожидающих освоения бурения.

для расчета МРП по видам эксплуатации нефтяного фонда - весь

эксплуатационный нефтяной фонд с данным видом оборудования без скважин,

осваиваемых и ожидающих освоения после бурения.

для расчета МРП нагнетательного фонда - все нагнетательные

скважины

для МРП газового фонда - весь эксплуатационный газовый фонд

без скважин, осваиваемых и ожидающих освоения после бурения и

законсервированных скважин.

Рисунок 15. Динамика межремонтного периода УЭЦН за 2014 год на

Советском месторождении в (сутках)

Рисунок 16. Динамика межремонтного периода УЭЦН после ГРП по годам

на Советском месторождении в (сутках)

Производство на скважинах работ по гидравлическому разрыву

пласта (ГРП) влечет за собой снижение межремонтного периода скважин (МРП). Это

видно из рис. 16 по сопоставлению с рис. 15, где ГРП на скважинах не

проводилось. Снижение МРП объясняется тем, что при проведении ГРП происходит

большой вынос пропанта (рис. 17), часть из которого попадает на прием насоса,

что приводит к засорению рабочих органов насоса, заклиниванию насоса,

перегоранию кабеля и выхода насоса из строя. С годами на скважинах, где был

проведен ГРП, межремонтный период возрастает. Если в 2013 году он составлял 87

суток, то к 2014 году МРП возрос до 131 суток. Однако все еще не

соответствующий гарантийному сроку (180 суток). Рост МРП объясняется тем, что в

скважинах, где проводилось ГРП используют технологию тщательной промывки

скважины гидровакуумными желонками. Применяют забойные двигатели для

уничтожения плотной корки пропанта.

Для удаления песчаных пробок и извлечения пропанта

привлекаются бригады ПРС.

Рисунок 17. Минералогический состав механических примесей по

скважинам ГРП

Рисунок 18. Минералогический состав механических примесей

5. Техническая часть

.1

Смена УЭЦН (ТР-5)

Подготовка скважины ведется в соответствии с “Планом работ”

выданным цехом добычи с учетом следующих требований:

· Глушение скважины производить необходимым

количеством циклов, не допуская глушения на пласт (в лоб).

· Жидкость глушения на растворном узле

должна проверяться на содержание количества взвешенных частиц (КВЧ) с отметкой

в журнале.

Скважины, в которые впервые спускают УЭЦН (перевод на мех.

добычу с применением УЭЦН), а также скважины Программы ИДН должны быть:

·

тщательно

промыты с допуском НКТ до глубины ниже нижних отверстий перфорации на 2 метра

(объем промывочной жидкости не менее 2 объемов скважины, темп прокачки не менее

13 л/сек, окончание промывки после прекращения выпадения осадков). Промываются

также скважины перед каждым спуском УЭЦН, у которых содержание мехпримесей в

жидкости больше допустимой нормы (0,1 г/л).

·

прошаблонированы

до глубины на 100м больше глубины спуска УЭЦН. Длина шаблона соответствует

длине УЭЦН (см. таблицу 5.5.1, 5.5.2), но не менее 18 м; шаблон сплошной,

жесткой конструкции.

Длина от фланца до фланца:

· модуль насоса 3 - 3365 мм;

· модуль насоса 4 - 4365 мм;

· модуль насоса 5 - 5365 мм.

Соединение секций шаблона патрубками, жесткими вставками

меньшего диаметра и других геометрических размеров недопустимо.

Таблица 5.2.1. Погружные центробежные насосы

|

Марка насоса

|

Нар. Æ

|

Напор max, м

|

Модуль насоса 3

|

Модуль насоса 4

|

Модуль насоса 5

|

Модуль входной

|

Модуль головка

|

|

мм

|

|

масса кг

|

кол-во ступ. шт

|

масса кг

|

кол-во ступ. шт

|

масса кг

|

кол-во ступ. шт

|

длина мм

|

масса кг

|

длина мм

|

масса кг

|

|

ЭЦН5-50

|

92

|

2000

|

107

|

109

|

139

|

147

|

167

|

186

|

287

|

11,5

|

235

|

7,1

|

|

ЭЦН5-80

|

92

|

2000

|

104

|

114

|

144

|

155

|

171

|

196

|

287

|

11,5

|

235

|

7,1

|

|

ЭЦН5-125

|

92

|

2000

|

118

|

96

|

156

|

131

|

190

|

165

|

287

|

11,5

|

235

|

7,1

|

|

ЭЦН5-200

|

92

|

1400

|

95

|

76

|

121

|

104

|

137

|

131

|

287

|

11,5

|

235

|

7,1

|

|

ЭЦН5А-250

|

103

|

2000

|

138

|

54

|

179

|

73

|

221

|

92

|

287

|

11,9

|

235

|

8,2

|

|

ЭЦН5А-400

|

103

|

1600

|

137

|

50

|

178

|

68

|

218

|

86

|

287

|

11,9

|

235

|

8,2

|

|

ЭЦН5А-500

|

103

|

1200

|

148

|

45

|

191

|

62

|

236

|

78

|

287

|

11,9

|

235

|

8,2

|

Диаметр шаблона выбирается в зависимости от типоразмера

установки (см. таблицу 5.5.2).

Таблица 5.5.2. Диаметры шаблонов

|

Группа

установки

|

Максимальный

диаметр УЭЦН, мм

|

Минимальный

внутренний диаметр обсадной колонны, мм

|

Диаметр

шаблона, мм

|

|

Насос ЭЦН-5

ПЭД-103-В5

|

116,4

|

121,7

|

117

|

|

Насос ЭЦН-5

ПЭД-117-ЛВ5

|

119,6

|

123,7

|

120

|

|

Насос ЭЦН-5А

ПЭД-117-ЛВ5

|

126

|

130

|

127

|

Диаметр и длина шаблона, используемого на подготовительных

работах, обязательно заносятся в план работ и паспорт-формуляр. Ответственность

за качество работ и оформление соответствующих документов возлагается на

технолога ПРС, мастера бригады ПРС.

В процессе каждой операции по спуску УЭЦН к акту на

выполненные работы должна быть приложена мера НКТ.

Эксплуатирующиеся УЭЦН скважины должны иметь зумпф не менее 2

метров, в случае его отсутствия необходимо произвести промывку забоя.

Перед первым спуском в скважину УЭЦН, а также по рекомендации

технолога НГДУ производится проработка скрепером эксплуатационной колонны до

расчетной глубины.

Монтаж

УЭЦН

Мостки, НКТ и площадка на устье скважины должны быть очищены

от песка, грязи и парафина, должно быть подготовлено место для разгрузки узлов

УЭЦН, в темное время освещенность устья должна быть не менее 100 лк, кабельный

барабан не менее 13 лк, талевая система - отцентрирована относительно оси устья

скважины.

Ответственность за качество подготовки и глушения скважины

возлагается на мастеров бригад производящих глушение и ремонт скважины.

· Доставка УЭЦН на скважину производится

только на специально оборудованном транспорте, с обязательным закреплением

узлов всеми предусмотренными приспособлениями.

· Разгрузка/погрузка УЭЦН на скважине

осуществляется совместно бригадой ТКРС и монтажником «ЭПУ-Сервис» с

использованием грузоподъемных устройств спецтехники, доставившей установку.

· Разгрузка узлов УЭЦН производится на

очищенные от нефтепродуктов и песка приемные мостки бригады ТКРС, а барабан с

кабелем выгружается непосредственно на автонаматыватель.

При отсутствии подъездов к мосткам или к автовымотке монтаж

не производится.

· При разгрузке необходимо оберегать узлы

УЭЦН и кабель от ударов и повреждений.

· Автонатыватель (см. схему расстановки

оборудования на кусте) размещается не менее 15 м от устья скважины в зоне

видимости бригады. Продольная ось барабана автонаматывателя должна быть

перпендикулярна поперечной оси барабана проведенной через ось скважины. Кабель

должен сходить с верхней части барабана. Между устьем скважины и

автонаматывателем через 2-3 метра должны быть установлены подставки под кабель

высотой около 1 метра, препятствующие контакту кабеля с поверхностью земли.

Кабельный ролик подвешивается на мачте подъемника, на высоте 5-6 м, радиус

ролика должен быть не менее 420 мм. Оси вращения кабельного ролика и барабана

должны быть перпендикулярны линии, условно проложенной от устья скважины к

барабану, а центры ролика и барабана должны находиться на этой линии.

Запрещается производить монтаж УЭЦН при температуре ниже -35°С

и силе ветра более 10 м/сек, при осадках в виде мокрого снега и дождя (если нет

защитного укрытия зоны монтажа от прямого попадания осадков).

· Монтажник «ЭПУ-Сервис» передает бригаде

исправные и проверенные хомуты для монтажа УЭЦН. На применяемые монтажные

хомуты должен иметься паспорт и акты освидетельствования.

· Бригада ТКРС самостоятельно устанавливает

(и снимает) хомуты на головки узлов УЭЦН, а также поднимает узлы над устьем

скважины после готовности монтажника «ЭПУ-Сервис» к выполнению операций,

разматывает и прокладывает погружной кабель от автовымотки до устья скважины.

При этом не допускается попадание песка, грязи на узлы УЭЦН, кабель. Во время

спускоподъемных операций монтажник должен быть удален из зоны работы

подъемника.

· По окончании монтажа

бригада ТКРС возвращает монтажнику чистые и исправные хомуты.

· Монтаж УЭЦН производится в соответствии с

технологическими инструкциями на производство работ, согласованными с ОАО “ТН”.

В процессе монтажа мастер ТКРС (бурильщик, ст. оператор): сверяет соответствие

привезенной установки заказанной и номеров узлов записанным в паспорте;

контролирует опрессовку токоввода двигателя ПЭД (3 кгс/см2*10 минут

- падение давления, течь масла и отпотевание не допускаются), установку

шлицевых муфт и легкость вращения валов; проверяет сопротивление изоляции

установки в сборе (не менее 5 МОм), наличие маркировки и фазировки на конце

кабеля; расписывается в эксплуатационном паспорте УЭЦН, подтверждая, что

оборудование к спуску принято, после этого заполненный паспорт остается в

бригаде до окончания спуска. Резьба и состояние используемого при монтаже

крепежа УЭЦН должны быть проверены на базе «ЭПУ-Сервис».

· Ответственность за качество монтажа

возлагается на монтажника и начальника цеха проката «ЭПУ-Сервис», ответственность

за безопасное производство работ на скважине несет мастер бригады ТКРС. В

случае нарушения монтажником технологии монтажа, мастер бригады ТКРС имеет

право приостановить производство работ с отметкой об этом в паспорте УЭЦН и

немедленным извещением диспетчерской службы «ЭПУ-Сервис». Окончательное решение

о необходимости замены оборудования в этом случае принимает руководство

«ЭПУ-Сервис».

Спуск

УЭЦН в скважину, герметизация, пробный запуск

Мастер ТКРС несет ответственность за правильность подбора НКТ

для спуска УЭЦН на заданную глубину. При несоответствии длины кабеля

заявленному в паспорте-формуляре - меньше заявленного (+ 10-15 метров до ШВП) -

монтаж не производится. Остаток кабеля большей длины возвращается в

«ЭПУ-СЕРВИС» по акту возврата.

· Спуск установки производится со скоростью

не выше 0.25 м/сек, а при прохождении УЭЦН через отмеченные в плане работ

участки кривизны с темпом набора более 1,5° на 10 метров, скорость

спуска не должна превышать 0.1 м/сек. В процессе спуска необходимо периодически

проверять центровку подъемника относительно устья, запрещается спуск УЭЦН с не

отцентрированным подъемником.

· Проворачивание УЭЦН и колонны подвески при

спуске в скважину недопустимо, для этого крюкоблок подъемника должен быть

застопорен от вращения.

· Кабельный ролик должен быть подвешен на

мачте подъемного агрегата при помощи цепи или на специальной канатной подвеске.

Размотка кабеля с барабана должна быть механизирована. Барабан и кабельный

ролик по отношению к устью скважины должны быть установлены в одной

вертикальной плоскости.

· Кабель при спуске не должен касаться

элементов конструкции мачты подъемного агрегата. При спуске недопустимы рывки

кабеля или его натяжка, перекруты, кабель от автовымотки до устья должен быть

постоянно провисшим под собственной тяжестью, но при этом не допускается

волочение кабеля по земле.

Запрещается тянуть кабель за муфту удлинителя.

· При свинчивании труб кабель следует

отводить за пределы рабочей зоны с таким расчетом, чтобы он не был помехой

работающему персоналу.

· На расстоянии 250-300 мм выше и ниже

каждой муфты НКТ и каждого сростка кабель необходимо крепить стальными поясами

(клямсами) не допуская при этом «слабины» и провисов кабеля внутри скважины.

· Клямсы затягивать до момента начальной

деформации брони. Пряжку клямсы располагать в свободном пространстве между НКТ

и кабелем, но ни в коем случае не на поверхности кабеля, загнутый конец клямсы

плотно прижать к пряжке.

Таблица 5.5.3. Пояса для крепления кабеля

|

Тип УЭЦН или

размер НКТ

|

Шифр пояса

|

Длина пояса,

мм

|

|

НКТ Æ60мм

|

ЭН 21/1

|

300

|

|

НКТ Æ73мм

|

ЭН 21/2

|

350

|

|

УЭЦН-5

|

ЭН 21/IV

|

460

|

|

УЭЦН-5А

|

ЭН 21/I

|

510

|

· Обратный клапан в сборе со шламоуловителем

устанавливается над УЭЦН через 2 НКТ (см. рисунок). Обратный клапан

предназначен для предотвращения лавинообразного стока жидкости из НКТ через

насос, вызывающего турбинное вращение ротора. Сбивной клапан установить на

третьей НКТ (2.5“), выше установки, сам сбивной ввертыш должен быть изготовлен

из бронзы или стали и загерметизирован в отверстии корпуса клапана резиновым

(свинцовым) кольцом.

· Через каждые 200 м спуска, бригада,

выполняющая его, должна проверять сопротивление изоляции УЭЦН мегомметром (V не менее 1000 вольт) с

записью в паспорте. При снижении изоляции ниже 1 МОм необходимо прекратить

спуск, тщательно насухо протереть концы кабеля и если изоляция не

восстановилась вызвать представителя «ЭПУ-Сервис», который принимает

окончательное решение о возможности дальнейшего спуска или необходимости

подъема установки.

· После окончания спуска бригада замеряет

сопротивление изоляции УЭЦН (не менее 5 МОм) до и после герметизации

сальникового ввода. Свободный конец брони кабеля закрепляет под гайкой устьевой

арматуры на нижнем фланце и затягивает, прокладывает кабель от устья до станции

управления или клемной коробки. Заполняет эксплуатационный паспорт с указанием

количества спущенных НКТ, глубины подвески (по мере труб) и длины кабеля

(расположенного вдоль насоса и подвески), вызывает представителя «ЭПУ-Сервис» и

цеха добычи нефти для пробного запуска.

В процессе пробного запуска производится:

· опрессовка лифта

работающим насосом ЭЦН до давления равным 40 кг/см2;

· проверка герметичности устьевой арматуры и

работоспособности обратного клапана затрубья;

· сбор жидкости глушения (при необходимости

ее повторного использования).

При отсутствии замечаний заполненный эксплуатационный паспорт

УЭЦН передается бригадой ТКРС цеху добычи нефти. Паспорт остается в ЦДНГ до

следующего ремонта скважины и выдачи бригаде ТКРС плана работ с целью подъема

этой установки.

.2

Замена штангового глубинного насоса (ТР-4)

Скважины, оборудованные УШГН, передаются в ремонт по

заключению технологической службы нефтепромысла и на основании мероприятий о

необходимости проведения подземного ремонта.

· Необходимый порядок и объем работ на

скважинах оборудованных УШГН формируется при составлении план-графика движения

бригад подземного ремонта скважин НГДУ, на котором присутствуют представители

служб и цехов НГДУ (ЦИТС, ПТО, ЦДНГ, ЦНИПР, ЦПРС).

· План-график движения бригад ПРС (КРС)

утверждается главным инженером НГДУ.

· По скважинам из часторемонтируемого фонда

(3 и более отказов УШГН за скользящий год) составляется отдельный план работ,

который согласовывается нефтепромыслом, ЦПРС, ЛТТНД и при рассмотрении

план-графика эти скважины включаются в движение бригад.

· Объем работ определяется на основании

изучения режима эксплуатации отказавшей УШГН, причин отказов предыдущих

установок, характеристики скважин, вида работ (смена УШГН, ввод после бурения,

перевод на ШГН) при этом рекомендуются следующие виды работ:

1. шаблонирование эксплуатационной колонны (при наличии

затяжек, посадок в процессе СПО оборудования УШГН), спускать шаблон

рекомендуется до глубины на 150м выше интервала перфорации, диаметр шаблона

120мм и длина 9м;

2. скреперование эксплуатационной колонны (при затяжках

и не прохождении шаблона при СПО, гидравлическим или механическим скрепером до

глубины спуска шаблона см. главу УЭЦН), с последующей промывкой ствола скважины

(проводится не реже одного раза в три года или при вводе из бездействия - более

3х лет;

Определение текущего забоя скважины производится по заявке

нефтепромысла:

· после очистки забоя желонкой, промывки;

· после аварии, «полетов» УШГН на забой

скважины;

· при частых отказах УШГН связанных с

попаданием в насос песка, мехпримесей, АСПО;

· после работ по освоению пласта или работ

по очистке призабойной зоны пласта;

· очистка забоя, промывка скважины:

· после проведения соляно-кислотных

обработок, других обработок призабойной зоны;

· по результатам измерения текущего забоя

скважины;

Технология

ремонта скважин оборудованных УШГН

· Глушение скважин производится в

соответствии с Планом работ (наряд-заказом) согласно инструкции по глушению

скважин оборудованных УШГН.

· Нефтепромысел несет ответственность за

достоверность информации о наличии циркуляции и подготовленности скважины к

глушению.

· Результаты глушения оформляются актом с

указанием типа жидкости глушения, ее объема, удельного веса, давления и циклов

при глушении. Акт подписывается мастером по глушению, передается в бригаду ПРС

и хранится вместе с пусковой документацией на ремонт скважины.

· Бригада приступает к ремонту скважины

только при наличии плана работ (наряд-заказа), утвержденного и согласованного

ЦДНГ и ЦПРС, а также полностью заполненного эксплуатационного паспорта на УШГН.

Ответственным за качество заполнения паспорта является технолог нефтепромысла.

Непосредственно перед ремонтом скважины нефтепромыслу

необходимо провести следующие подготовительные работы:

1. закрепить специальным зажимом полированный шток;

2. демонтировать канатную подвеску;

. откинуть головку балансира;

Подъем

и демонтаж УШГН

· Убедится в отсутствии избыточного давления

в затрубном и трубном пространстве, установить подъемный агрегат на скважину,

демонтировать СУСГ и произвести подъем плунжера на штангах (для вставных

насосов - подъем насоса на штангах).

· Демонтировать фонтанную арматуру,

установить противовыбросовое оборудование, произвести подъем УШГН на НКТ, для

вставных насосов при необходимости (устранения утечки в НКТ, смены замковой

опоры, установки дополнительного оборудования, очистки от парафиноотложений или

промывки забоя)- поднять НКТ. Для не вставных насосов - перед подъемом ШГН

сбросить сбивное устройство в НКТ и открыть сливной клапан (для подъема НКТ без

жидкости).

· При подъеме НКТ и штанг

тщательно осматривать НКТ, штанги и их соединительные муфты. Имеющие такие

повреждения как:

1. изгибы,

2. зазубрины,

. коррозионный и механический износ, отбраковываются и

не допускаются к повторному спуску.

· После подъема УШГН сделать запись в эксплуатационном

паспорте о:

1. состоянии штанг,

2. состояние резьб,

. износ муфт,

. тела штанг и изгиб,

. состояние центраторов,

. состояние НКТ,

. состояние резьб,

. коррозионный,

. механический износ,

. отложение парафина и солей,

. состояние поверхности плунжера.

· Поднятый из скважины насос (в комплекте с

плунжером, фильтром, ГПЯ и т.п.) с заполненным эксплуатационным паспортом

отправляется в ООО «НПР» на дефектацию.

· Разбирать УШГН на устье скважины

запрещается.

Монтаж

и спуск УШГН

· Для спуска в скважину завозится

отревизированный (отремонтированный) ШГН с эксплуатационным паспортом.

· Разборка насоса на скважине запрещается.

· Насос подвергается визуальному осмотру:

1. проверяется ход плунжера в цилиндре,

2. сверяется маркировка насоса с данными паспорта,

. проверяется ход плунжера,

. состояние резьбовых соединений, патрубка удлинителя,

фильтра или ГПЯ.

· Перед проведением СПО рабочая площадка и

приемные мостки должны быть очищены от грязи.

· Спуск ШГН в скважину производится согласно

компоновке, указанной в плане работ (заказ - наряде).

· Перед спуском производится замер длины

труб и штанг, оформляется мера.

· При спуске трубного насоса сначала нужно

спустить защитное приспособление (ГПЯ, фильтр и т.п.) затем цилиндр с

всасывающим клапаном, с патрубком и муфтой под элеватор и насосно-компрессорные

трубы до необходимой глубины.

· НКТ, спускаемые в скважину на внутренней

поверхности не должны иметь отложений солей, парафина, окалины и грязи. Для

проверки состояния внутренней поверхности, а также для подтверждения проходного

сечения (особенно при спуске НН2Б -57и вставных ШГН всех типоразмеров) НКТ

шаблонируются шаблоном (таблица 5.3.1):

Таблица 5.3.1. Шаблоны НКТ

|

Диаметр НКТ, мм

|

Диаметр

шаблона, мм

|

Длина шаблона,

мм

|

|

60,3

|

48,2

|

1250

|

|

73

|

59,7

|

1250

|

|

89

|

1250

|

· После спуска НКТ проверить и при

необходимости заменить на планшайбе подвесной патрубок, а после отработки ШГН

более одного года подвесной патрубок меняется в обязательном порядке.

· После посадки планшайбы на фланец колонной

головки, на штангах спускают плунжер. Не допуская 3х последних штанг,

произвести промывку насоса жидкостью глушения в объеме не менее 16м3,

для очистки насоса от возможных мехпримесей, окалины и т.п. При комплектовании

компоновки автосцепом, плунжер спускается в цилиндре, предварительно навернув

узел автосцепа (пику или захват) и затем спустить колонну штанг.

· Вставной насос спускается в следующей

последовательности:

1. защитное приспособление (газовый якорь, песчаный

якорь, фильтр и т.п.),

2. замковая опора.

· После посадки планшайбы на фланец колонной

головки, в колонну НКТ на насосных штангах производится спуск вставного насоса.

· Насосные штанги, спускаемые в скважину

должны быть прямолинейными и чистыми (без каких- либо отложений и повреждений

внешней поверхности тела штанг, их резьбовых соединений и муфт).

· Спуск последних трех штанг производить на

малой скорости во избежании резкой посадки плунжера в насос или вставного

насоса в замковую опору, иначе это может привести к задиру плунжера или

повреждению посадочной поверхности замковой опоры.

· При СПО штанг со скребками - центраторами

необходимо обязательное использование направляющей конусообразной воронки для

предотвращения сколов скребков - центраторов. Скорость спуска штанг -

0,25м/сек, при этом производить визуальный контроль за целостностью всех

скребков - центраторов.

Таблица 5.3.2. Рекомендуемые крутящие моменты при свинчивании

НКТ согласно РД 39-0147014-217-86.

|

Условный

диаметр свинчиваемых НКТ, в мм.

|

Допустимый

момент свинчивания, кгс/м

|

|

60

|

80-110

|

|

73

|

100-150

|

|

89

|

130-220

|

|

73 (высадка)

|

270-320

|

Таблица 5.6.3. Рекомендуемые крутящие моменты при свинчивании

штанг

|

Условный

диаметр свинчиваемых штанг, в мм

|

Рекомендуемый

момент свинчивания штанг, кгс/м

|

|

19

|

50

|

|

22

|

70

|

|

25

|

110

|

После спуска насоса в скважину на требуемую глубину,

необходимо произвести подгонку колонны насосных штанг, для обеспечения

нормальной работы штангового насоса.

5.3

Оборудование, применяемое при ПРС

Подъемные агрегаты для ремонта скважин

Рисунок 19 Агрегат подъемный АПРС-40

Агрегат подъемный АПРС-40 предназначен для производства

спускоподъемных операций при ремонте скважин, не оборудованных вышечными

сооружениями, для производства тартальных работ, для чистки песчаных пробок

желонкой и для возбуждения скважин поршневанием (свабированием).

Кроме того, с его помощью промывочным агрегатом и ротором с

индивидуальным приводом можно проводить промывку скважин и разбуривание

песчаных пробок.

Агрегат является самоходной нефтепромысловой машиной, смонтированной

на шасси трехосного автомобиля высокой проходимости “Урал-4320” или “КрАЗ-260”

и состоит из однобарабанной лебедки и двухсекционной телескопической вышки с

талевой системой.

Вышка агрегата имеет повышенную прочность, изготовляется из

низколегированной морозостойкой стали.

Основные технические данные:

Монтажная база шасси автомобиля

“Урал-4320”

Максимальная грузоподъемность на крюке, т 40

Высота подъема крюка, м 14

Лебедка однобарабанная с приводом от коробки передач

шасси

Вышка телескопическая

двухсекционная

Элеваторы

Двухштропные элеваторы типа ЭХЛ (Халатяна) предназначены

для захвата и удержания на весу насосно-компрессорных труб в процессе

спускоподъемных операций.

Двухштропные элеваторы типа ЭХЛ состоят из корпуса с расточкой

под трубу и боковыми проушинами под штропы. В верхней части корпуса имеется

кольцевая выточка для затвора, представляющая собой разрезанному кольцо под

диаметр трубы. Затвор свободно перемещается в кольцевой выточке.

На корпусе имеется горизонтальная прорезь, через которую

пропущена рукоятка для управления затвором. Для предотвращения открытия

элеватор снабжен предохранителем. Для предотвращения выпадения штропов

отверстия проушинах запираются шпильками.

Таблица 5.4.1. Техническая характеристика

|

Показатели

|

ЭХЛ-60-15

|

ЭХЛ-73-25

|

ЭХЛ-89-35

|

ЭХЛ-114-40

|

|

Условный

диаметр труб, мм

|

60

|

73

|

89

|

114

|

|

Грузоподъемность,

т

|

15

|

25

|

35

|

40

|

|

Диаметр

расточки под трубу, мм

|

62

|

75

|

91

|

116

|

|

Габариты, мм:

|

370х115х110

|

370х160х130

|

395х180х145

|

400х215х160

|

|

Масса, кг

|

18

|

20

|

145

|

35

|

Двухштропные элеваторы типа ЭХЛ, ВМ, ЭТАД

Предназначены для захвата и удерживания на весу

насосно-компрессорных труб в процессе спускоподъемных операций при текущем и

капитальном ремонте скважин. Применяются в умеренном и холодном

макроклиматических районах.

Рисунок 19. Двуштропный элеватор

Таблиц 5.4.2. Техническая характеристика

|

Параметры

|

ЭХЛ-60-15

|

ЭХЛ-73-25

|

ЭХЛ-89-35

|

|

Грузоподъемность,

т

|

15

|

25

|

35

|

|

Условный

диаметр захватываемых труб, мм

|

60

|

73

|

89

|

|

Диаметр

расточки под трубу, мм

|

62

|

75

|

91

|

|

Габаритные

размеры, мм:

|

370х115х110

|

370х160х130

|

395х180х145

|

|

Масса, кг

|

18

|

20

|

29

|

Элеваторы ВМ и ЭТАД трубные автоматические двухштопорные