Практика организации производства

ЗАДАНИЕ 1

Определить длительность технологического цикла обработки партии деталей

при последовательном, параллельно-последовательном и параллельном видах

движения предметов труда. Величина транспортной партии 1 шт. Нормы времени

приведены в таблице 1.1. Каждая операция выполняется на одном станке. Работа

производится в две смены. Длительность смены 8 часов. Построить графики

производственных процессов. Число деталей партии n=5шт.

Таблица 1.1 - Нормы времени по операциям

|

Операция

|

1-я

|

2-я

|

3-я

|

4-я

|

5-я

|

|

Нвр, ti

|

3

|

6

|

7

|

4

|

2

|

РЕШЕНИЕ:

) Последовательное движение деталей.

При последовательном виде движения вся партия деталей передается на

последующую операцию лишь после окончания обработки всех деталей на предыдущей

операции; на каждой операции детали обрабатываются непрерывно.

Достоинством этого метода является отсутствие перерывов в работе

оборудования и рабочего на каждой операции, возможность их высокой загрузки в

течение смены. Но производственный цикл при такой организации работ является

наибольшим, что отрицательно сказывается на технико-экономических показателях

деятельности цеха, предприятия.

Длительность операционного производственного цикла партии деталей при

последовательном виде движения рассчитывается так [1, с.5]:

где n - количество деталей в партии, шт;

ti -

норма штучного времени на выполнение i - операции, мин;

Сnpi-принятое количество рабочих мест, на

i - операции;

.

.

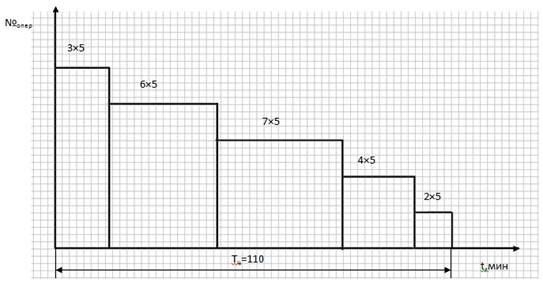

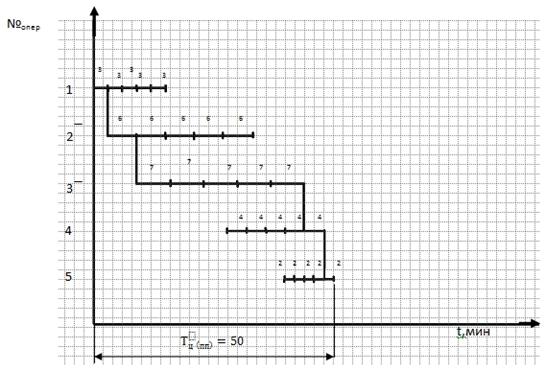

Рисунок 1.1 - Расчет длительности производственного цикла при

последовательном виде движения предметов труда

Длительность производственного цикла  включает дополнительно межоперационное

прослеживание и время естественных процессов.

включает дополнительно межоперационное

прослеживание и время естественных процессов.

где m- число операций технологического

процесса;

= 0 -

время протекания естественных процессов, мин.;

= 0 -

время протекания естественных процессов, мин.;

= 0 -

время межоперационного пролеживания, мин.

= 0 -

время межоперационного пролеживания, мин.

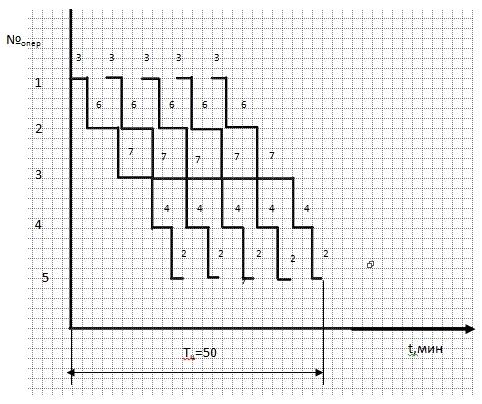

2) При параллельном виде движения детали передаются на следующую

операцию транспортной партией сразу после окончания ее обработки на предыдущей

операции. Таким образом, обработка деталей партии осуществляется одновременно

на многих операциях. Здесь нет пролеживания деталей по причине ожидания

обработки других деталей из партии (перерывов партионности), что приводит к

сокращению длительности технологической части производственного цикла и

уменьшению незавершенного производства.

В этом случае обеспечивается наиболее короткий цикл. Но возможности

применения параллельного вида движения ограничены, так как обязательным

условием его реализации является равенство или кратность продолжительности

выполнения операций. В противном случае неизбежны перерывы в работе

оборудования и рабочих.

При построении графика параллельного вида движения сначала отмечается

технологический цикл для первой детали или транспортной партии р. Затем на

операции с самым продолжительным операционным циклом (tгл - главная операция) строится цикл проведения работ по всей

партии n без перерывов. Для всех деталей

(транспортных партий), кроме первой, достраиваются операционные циклы на всех

других операциях.

Общая длительность технологической части

производственного цикла Т определяется по формуле:

где р - размер транспортной партии деталей, шт;

- норма времени на i- операции (максимальное по продолжительности)

с учетом количества рабочих мест, мин.

- норма времени на i- операции (максимальное по продолжительности)

с учетом количества рабочих мест, мин.

При поштучной передаче (в нашем случае) р = 1.

Рисунок 1.2 - Расчет длительности цикла при параллельном виде движения

предметов труда

3) При параллельно-последовательном виде движения деталей с операции

на операцию они передаются транспортными партиями или поштучно. При этом

происходит частичное совмещение времени выполнения смежных операций, а вся

партия обрабатывается на каждой операции без перерывов.

Рабочие и оборудование работают без перерывов. Производственный цикл

больше по сравнению с параллельным, но меньше, чем при последовательном

движении предметов труда.

Общая продолжительность технологического цикла при параллельно-последовательном

движении Тп.-п. техн сокращается по сравнению с последовательным движением на

сумму тех отрезков времени t, в течение которых смежные операции выполнялись параллельно, т.е.

где  - наименьшая норма времени между каждой i-парой смежных операций с учетом

количества единиц оборудования, мин.

- наименьшая норма времени между каждой i-парой смежных операций с учетом

количества единиц оборудования, мин.

Рисунок 1.3 - Расчет длительности производственного цикла при

параллельно-последовательном движении предметов труда

ЗАДАНИЕ 2

Определить такт линии, рассчитать необходимое число рабочих мест на

линии, определить основные параметры конвейера и продолжительность цикла

сборки. Вал со шкивом собирают на рабочем конвейере. Сменная программа - 200

шт. Цех работает в 2 смены по 8 часов. Шаг конвейера равен 2 м.

Регламентированные перерывы составляют 30 минут в смену. Нормы времени

представлены в таблице 2.1.

Таблица 2.1 - Нормы времени

|

Номер операции

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

|

Норма времени, мин.

|

1,48

|

0,5

|

0,5

|

0,5

|

0,46

|

2,1

|

0,21

|

РЕШЕНИЕ:

Определяем такт линии по формуле. Расчет произведем согласно [1,c.33]:

где  ¾ действительный (эффективный) фонд времени работы в плановом периоде,

час;

¾ действительный (эффективный) фонд времени работы в плановом периоде,

час;

N ¾ программа запуска за тот же период

времени, шт.

Для непрерывно-поточного производства:

где  ¾ продолжительность смены, мин;

¾ продолжительность смены, мин;

¾ продолжительность регламентированных перерывов на отдых за смену, мин.;

¾ продолжительность регламентированных перерывов на отдых за смену, мин.;

s ¾ количество рабочих смен в сутки.

Расчет количества рабочих мест  ведется по каждой операции

технологического процесса по формуле:

ведется по каждой операции

технологического процесса по формуле:

Так,

по операции:

№

1  ;

;

№

2,3,4

№

5

№

6

№7

Принятое

число рабочих мест  определяется округлением расчетного числа рабочих

мест в большую сторону. Округление в меньшую сторону допускается только в том

случае, если на одно принятое рабочее место превышение составляет не более

0,08;

определяется округлением расчетного числа рабочих

мест в большую сторону. Округление в меньшую сторону допускается только в том

случае, если на одно принятое рабочее место превышение составляет не более

0,08;

№

1  ;

;

№

2,3,4

№

5

№

6  ;

;

№7

.

.

Коэффициент

загрузки рабочих мест определяется по формуле:

Коэффициент

загрузки рабочих мест определяется по формуле:

№

1

№

2,3,4

№

5

№

6 ;

;

№7

.

.

Скорость

движения конвейера рассчитывается соответственно такту поточной линии и шагу

конвейера:

Скорость

движения конвейера рассчитывается соответственно такту поточной линии и шагу

конвейера:

где

¾ шаг конвейера

(расстояние между осями смежных предметов).

¾ шаг конвейера

(расстояние между осями смежных предметов).

Длина

конвейера:

Длина

конвейера:

Длительность сборки узла:

ЗАДАНИЕ 3

Определить структуру рабочего времени. Данные приведены в таблице 3.1.

Таблица3.1 - Исходные данные для расчета структуры рабочего времени

|

Показатели

|

Вариант 1

|

|

Число деталей, изготовленных за смену, шт

|

30

|

|

Размер партии деталей, шт.

|

15

|

|

Время работы по выполнению другого производственного

задания, мин.

|

30

|

|

Время на замену инструмента, мин.

|

5

|

|

Число замен инструмента

|

4

|

|

Время основной работы , мин/шт

|

5

|

|

Вспомогательное время на программу, мин.

|

45

|

|

Время простоя по организационно-техническим причинам (на

партию деталей), мин.

|

10

|

|

Время замены отказавшего узла станка, мин.

|

4

|

Продолжительность рабочего дня 8 часов (без обеденного перерыва).

Нормативы составляют: время на отдых и личные надобности т- 5% от продолжительности

смены; подготовительно-заключительное время - 20 мин.

РЕШЕНИЕ:

Под структурой затрат рабочего времени понимается

соотношение отдельных категорий в общей продолжительности смены. Чтобы

определить структуру рабочего времени, необходимо найти удельный вес каждой

категории затрат рабочего времени, приняв общую продолжительность рабочего дня

за 100%.

Таблица 3.2 - Решение задачи

|

Категории затрат рабочего времени

|

Продолжительность, мин.

|

Удельный вес, %

|

|

Основное время

|

327

|

68,1

|

|

Вспомогательное время

|

24

|

5

|

|

Обслуживание рабочего места

|

45

|

9,4

|

|

Отдых и личные надобности

|

24

|

5

|

|

Подготовительно-заключительное время

|

20

|

4,2

|

|

Потери времени: -по вине рабочего: -по

организационно-техническим причинам:

|

40

|

8,3

|

|

итого

|

480

|

100

|

Основное время - это время, в течение которого

происходит процесс превращения исходного предмета труда (заготовки) в деталь,

являющийся непосредственной целью технологического процесса. В это время

меняется форма, размер, внешний вид, свойства предмета. В это время у нас

войдет время на выполнение другого производственного задания 30 мин. и время

основной работы 297 мин.

Вспомогательным называется время, в течение которого

рабочий (механизм) осуществляет действия вспомогательного характера,

необходимые для выполнения основной работы (установка, закрепление, снятие

детали и др.)

В это время входит время на смену инструмента равное

20 мин. И время замены отказавшего узла 4мин.

Временем обслуживания рабочего места называется время,

необходимое для организации функционирования в соответствии с его назначением

на протяжении всей рабочей смены. Сюда относят: время на наладку, смазку,

настройку оборудования и т.п. В этот вид времени войдет вспомогательное время

на программу - 45 мин.

Время перерывов включает время на отдых и личные

надобности. Время перерывов на отдых зависит от условий работы и

предусматривается на работах физически тяжелых, выполняемых ускоренным темпом,

при высокой температуре окружающей среды. В остальных случаях в норму времени

включается только время на личные надобности. В нашем случае составит 24 мин.

Подготовительно-заключительным называется время,

затрачиваемое исполнителем на подготовку к выполнению определенного задания или

для изготовления партии деталей, а также время, затрачиваемое на все действия,

которые связаны с окончанием данной работы (инструктаж, ознакомление с

чертежом, получение инструмента и т.д.). Оно составит 20 минут по условию

задачи.

Потери времени по организационно-техническим причинам

составят 40 мин.

ЗАДАНИЕ 4

Рассчитать годовой объем ремонтных работ. Согласно графику в данном году

проводят следующие ремонтные работы (Таблица 4.1).

Таблица 4.1 - Виды ремонта

|

Показатели

|

Вариант 1

|

|

Категории сложности ремонта

|

7

|

|

Осмотр

|

20

|

|

Ремонт: малый

|

10

|

|

средний

|

2

|

|

капитальный

|

2

|

Таблица 4.2 - Нормативы времени на одну ремонтную

единицу

Час.

|

Виды работ

|

Осмотр

|

Ремонт

|

|

|

малый

|

средний

|

Капитальный

|

|

слесарные

|

0,75

|

4

|

16

|

23

|

|

станочные

|

0,1

|

2

|

7

|

10

|

|

прочие

|

-

|

0,1

|

0,5

|

2

|

|

итого

|

0,85

|

6,1

|

23,5

|

35

|

Годовой эффективный фонд работы одного рабочего

составляет 1840ч. Нормы обслуживания на 1 рабочего в смену по межремонтному

обслуживанию составляют: Нстоб=1650р.е, Нслоб =500р.е.; Нсмоб =1000р.е.; Ншоб

=3390 р.е.

Определить длительность межремонтного цикла,

межремонтного и межосмотрового периодов, трудоемкость ремонтных и межремонтных

работ, численность персонала по категориям для выполнения ремонтных работ и

межремонтного обслуживания.

РЕШЕНИЕ:

) Расчет длительности межремонтного цикла

ведется по формуле. Расчеты производятся согласно [2,с.275]:

где 24000 - нормативный ремонтный цикл, станко-ч.;

- коэффициент, учитывающий тип

производства;

- коэффициент, учитывающий тип

производства;

- коэффициент, учитывающий вид

обрабатываемого материала;

- коэффициент, учитывающий вид

обрабатываемого материала;

- коэффициент, учитывающий условия

эксплуатации оборудования;

- коэффициент, учитывающий условия

эксплуатации оборудования;

- коэффициент, отражающий группу

станков.

- коэффициент, отражающий группу

станков.

Коэффициенты  рекомендуется принять равные

единице.

рекомендуется принять равные

единице.

или 6 лет;

или 6 лет;

При двухсменном режиме работы  составит 6 лет или 72 месяца.

составит 6 лет или 72 месяца.

2) Расчет длительности межремонтного периода

выполняется по формуле:

где  соответственно количество средних и малых ремонтов на

соответственно количество средних и малых ремонтов на

протяжение межремонтного цикла.

) Длительность межремонтного периода

определяется по формуле:

где  - количество осмотров на протяжении межремонтного цикла.

- количество осмотров на протяжении межремонтного цикла.

4) Общий объем ремонтных работ:

, (4.4)

, (4.4)

где  - суммарная трудоемкость (слесарных, станочных и прочих

работ) соответственно капитального, среднего, малого ремонтов и осмотров на

одну единицу ремонтной сложности, н-ч.;

- суммарная трудоемкость (слесарных, станочных и прочих

работ) соответственно капитального, среднего, малого ремонтов и осмотров на

одну единицу ремонтной сложности, н-ч.;

- количество единиц ремонтной сложности i-й единицы оборудования, рем. ед.

- количество единиц ремонтной сложности i-й единицы оборудования, рем. ед.

- количество единиц оборудования i-го наименования, шт.

- количество единиц оборудования i-го наименования, шт.

Если определяется объем работ раздельно по видам

(слесарным, станочным и прочим), то используются соответствующие нормативы на

одну ремонтную единицу по всем видам планово-предупредительных ремонтов.

Трудоемкость по видам работ:

- Слесарные:

Станочные:

Прочие:

5) Годовой объем работ по межремонтному обслуживанию по видам работ:

где  - годовой эффективный фонд времени работы одного рабочего,

час;

- годовой эффективный фонд времени работы одного рабочего,

час;

- коэффициент сменности;

- коэффициент сменности;

- норма обслуживания ремонтных единиц при выполнении

станочных, слесарных, смазочных и шорных работ на одного рабочего в смену.

- норма обслуживания ремонтных единиц при выполнении

станочных, слесарных, смазочных и шорных работ на одного рабочего в смену.

- слесарные:

станочные:

смазочные:

шорные:

Определяем годовой объем работ по межремонтному обслуживанию:

6) Расчет численности рабочих, необходимых для выполнения ремонтных

работ и межремонтного обслуживания, производится по формуле:

где  - трудоемкость слесарных работ соответственно для выполнения

ремонтных работ и межремонтного обслуживания, н-ч;

- трудоемкость слесарных работ соответственно для выполнения

ремонтных работ и межремонтного обслуживания, н-ч;

- коэффициент выполнения норм времени.

- коэффициент выполнения норм времени.

слесарей :

станочников:

прочих рабочих :

Определяем общее количество ремонтных рабочих:

Определяем количество рабочих, необходимых для межремонтного

обслуживания.

слесарей :

станочников:

смазчиков:

шорников:

Определяем общее число рабочих, необходимых для межремонтного

обслуживания оборудования:

ЗАДАНИЕ 5

Рассчитать параметры сетевого графика технической подготовки производства

нового изделия.

Таблица 5.1 - Перечень работ по разработке технического проекта

|

Работа

|

Код работы

|

Продолжительность работы, нед.

|

|

Разработка технического задания на радиотехническое

устройство

|

0-1

|

3

|

|

Доработка и уточнение технического задания на

радиотехническое устройство

|

1-2

|

2

|

|

Составление технического задания на разработку

автоматизированного логического устройства

|

1-4

|

3

|

|

Составление технического задания на разработку электросхем

|

1-3

|

9

|

|

Разработка проектов стандартов

|

1-10

|

6

|

|

Выверка и уточнение проектов стандартов

|

10-14

|

2

|

|

Внесение изменений в макет автоматизированного логического

устройства

|

8-9

|

3

|

|

Разработка технического проекта

|

2-14

|

4

|

|

Разработка конструкции автоматизированного логического

устройства (проекта)

|

4-6

|

5

|

|

Изготовление макета автоматизированного логического

устройства

|

6-8

|

3

|

|

Разработка электротехнических схем

|

3-5

|

2

|

|

Разладка типовых элементов замены

|

5-7

|

8

|

|

Изготовление типовых элементов замены

|

7-9

|

5

|

|

Сборка типовых элементов замены в макете автоматизированных

логических устройств

|

9-11

|

6

|

|

Отладка макета автоматизированного логического устройства

|

11-12

|

7

|

|

Испытание макета автоматизированного логического устройства

|

12-13

|

8

|

|

Корректировка технологической документации по

автоматизированному логическому устройству

|

13-14

|

9

|

14-15

|

5

|

РЕШЕНИЕ:

Сетевой график по сравнению с ленточным (всё ещё широко применяемым)

имеет ряд преимуществ, в частности: на нём широко просматриваются взаимосвязи

между работами; в график легко вводятся ранее не предусмотренные работы; на

графике может быть легко выявлена технологическая последовательность работ,

которая определяет конечные сроки всей разработки - критический путь; по сетевому

графику можно определять резервы времени работ, не лежащих на критическом пути,

что позволяет наиболее рационально перераспределять наличные, людские,

материальные и финансовые ресурсы; этот график даёт возможность оптимизировать

план предстоящих работ [2, с.208].

Сетевой график (сеть) представляет собой план работ по созданию сначала

промежуточной продукции с определённой степенью готовности, а в конце - полному

его завершению, т.е. достижению конечной цели.

Наиболее распространённый способ изображения плана работ - это сетевой

график в терминах работ и событий.

Термин “работа” используется в сетевом графике в широком смысле слова и

имеет следующие значения:

) Действительная работа - производственный процесс, требующий затрат

времени и ресурсов (например, проектирование рабочих чертежей, изготовление

деталей и т.д.).

) Ожидание - процесс, требующий затрат времени, но не требующий затрат

ресурсов (процессы старения металла, охлаждения деталей после термообработки и

т.д.).

) Зависимость (фиктивная работа) - условный элемент, который вводится для

отражения взаимосвязи между работами. Зависимость не требует ни затрат времени,

ни ресурсов.

Действительная работа и ожидание изображаются в сети сплошными стрелками,

а зависимость - пунктирами.

Термин “событие” обозначает факт свершения одной или нескольких работ,

без чего невозможно начало последующих. События изображаются на графике

кружками или другими геометрическими фигурами. Событие в отличие от работы не

является процессом, оно не имеет длительности, так как совершается мгновенно и

не сопровождается затратами времени и ресурсов.

При построении сетевых графиков необходимо соблюдать несколько весьма

несложных логических правил:

) График должен быть простым, без лишних перечислений.

) Стрелки (работы) должны быть направлены слева направо.

) Между двумя событиями может быть изображена только одна работа.

) Для параллельно выполняемых работ вводятся дополнительное событие и

зависимость.

) В сетевом графике не должно быть тупиков, т.е. событий, из которых не

выходит ни одной работы (за исключением завершающих событий) или в которые не

входит ни одна работа (за исключением исходных событий.

) В сетевом графике не должно быть замкнутых контуров.

) В сетевом графике не должно быть событий, обозначенных одинаковыми

кодами.

) Сетевой график должен кодироваться так, чтобы стрелки (работа) выходила

из события, закодированного меньшим числовым значением, и входила в событие с

большим числовым значением.

Раннее начало - момент времени, до наступления

которого работа начаться не может, предшествующие работы должны быть завершены.

Раннее окончание - точка во времени, отстоящая от

точки раннего начала работы на величину продолжительности последней.

Позднее начало - момент времени, после наступления

которого работа начаться не может, иначе будут нарушены сроки реализации

процесса.

Позднее окончание - точка во времени, отстоящая от

точки позднего начала работы на величину продолжительности последней.

Резерв времени - это период времени, ограниченный

точками раннего и позднего окончания работ.

Раннее начало последующей работы определяется по раннему окончанию

предшествующей. Если данной работе предшествуют две или более работ, то ее

раннее начало будет равно максимальному из ранних предшествующих работ.

Максимальная величина из ранних окончаний работ указывает продолжительность

критического пути. Для подсчета общих резервов времени необходимо определить

позднее начало и окончание работ. Находят поздние начала и окончания, начиная

от конечного события. Позднее окончание работы, заканчивающейся последним

событием, равно максимальному их ранних окончаний этих работ (критическому

пути). Позднее начало работы равно разности позднего окончания и

продолжительности работы.

Для

расчёта параметров сетевого графика по первому методу все события (кружки)

делятся на четыре сектора. В верхних секторах проставляют коды событий. В левые

секторы в процессе расчёта вписывают наиболее ранние сроки свершения событий ( ), а в правые - наиболее поздние сроки свершения

событий (

), а в правые - наиболее поздние сроки свершения

событий ( ). В нижних секторах проставляют календарные даты или

резервы событий (

). В нижних секторах проставляют календарные даты или

резервы событий ( ).

).

Расчёт

наиболее ранних сроков свершения событий ведётся слева направо, начиная с

исходного события и заканчивая завершающим событием.

1) Ранний срок окончания события (tjР):

2) Поздний срок окончания события (tiП):

3)Резерв времени события (Ri):

4) Полный резерв времени работы (RijП):

Результаты расчетов сведем в таблицу 5.1.

Таблица 5.1 - Расчёт параметров сетевого графика табличным методом

|

Код

|

|

|

|

|

|

|

|

i

|

j

|

|

|

|

|

|

|

|

0

|

1

|

3

|

0

|

3

|

0

|

3

|

0

|

|

1

|

2

|

2

|

3

|

5

|

3

|

53

|

48

|

|

1

|

3

|

9

|

3

|

12

|

3

|

12

|

0

|

|

1

|

4

|

3

|

3

|

6

|

3

|

16

|

10

|

|

1

|

10

|

6

|

3

|

9

|

3

|

55

|

46

|

|

2

|

14

|

4

|

5

|

57

|

53

|

57

|

0

|

|

3

|

5

|

2

|

12

|

14

|

12

|

14

|

0

|

|

4

|

6

|

5

|

6

|

11

|

16

|

21

|

10

|

|

5

|

7

|

8

|

14

|

22

|

14

|

22

|

0

|

|

6

|

8

|

3

|

11

|

14

|

21

|

24

|

10

|

|

7

|

9

|

5

|

22

|

27

|

22

|

27

|

0

|

|

8

|

9

|

3

|

14

|

27

|

24

|

27

|

0

|

|

9

|

11

|

6

|

27

|

33

|

27

|

33

|

0

|

|

10

|

14

|

2

|

9

|

57

|

55

|

57

|

0

|

|

11

|

12

|

7

|

33

|

40

|

33

|

40

|

0

|

|

12

|

13

|

8

|

40

|

48

|

40

|

48

|

0

|

|

13

|

14

|

9

|

48

|

57

|

48

|

57

|

0

|

|

14

|

15

|

5

|

57

|

62

|

57

|

62

|

0

|

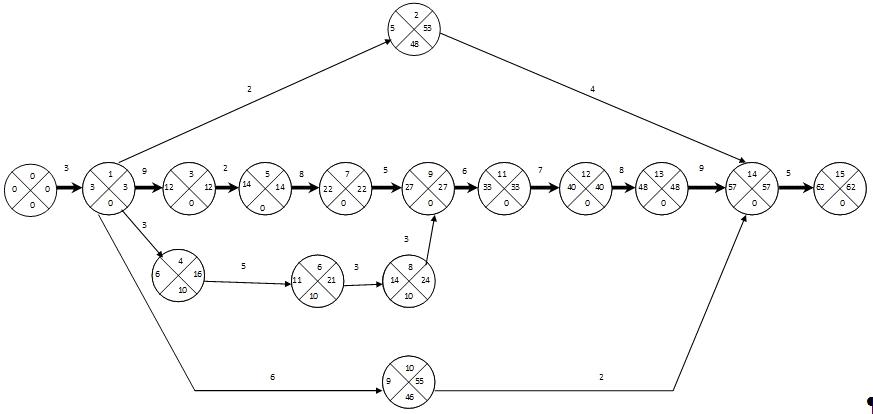

Построим сетевой график методом сегментов (рисунок 5.1).

) Определение критического пути.

По полученным

данным определяем критический путь, т. е. от начального до завершающего

события, имеющий наименьшую продолжительность. На рисунке 5.1 обозначен

полужирной линией.

ТКР = 62 дней.

Работы и события на критическом пути не имеют резервов времени.

Критический путь определяет ранний срок наступления завершающего события.

Рисунок 5.1 - Сетевой график методом сегментов

ЗАДАНИЕ 6

Определить цикл многостаночного обслуживания, время простоя станков и

величину свободного времени рабочего в течение цикла, коэффициент загрузки

станков и занятости рабочего, обслуживающего три станка. Исходные данные

приведены в таблице 6.1.

Таблица 6.1 - Время занятости станков

В мин.

|

Вариант

|

Машинное время

|

|

станок 1

|

станок 2

|

станок 3

|

|

1

|

8,3

|

6,1

|

6,5

|

|

Время занятости рабочего

|

|

2,4

|

4,2

|

6

|

РЕШЕНИЕ:

) Определим количество обслуживаемых станков рабочим

многостаночником:

где  - свободное машинное время, мин;

- свободное машинное время, мин;

- время занятости рабочего активной работой, мин.

- время занятости рабочего активной работой, мин.

Определим оперативное время:

Количество обслуживаемых станков должно определяться с учетом

занятости рабочего-многостаночника, характеризуется коэффициентом занятости

Количество обслуживаемых станков должно определяться с учетом

занятости рабочего-многостаночника, характеризуется коэффициентом занятости  и находится в диапазоне 0,7 ≤

и находится в диапазоне 0,7 ≤  ≤ 0,9.

≤ 0,9.

Количество обслуживаемых станков с учетом  определяется для станков с одинаковой

продолжительностью операций (станков-дублеров) по формуле:

определяется для станков с одинаковой

продолжительностью операций (станков-дублеров) по формуле:

Примем коэффициент равным 0,8, тогда

Цикл многостаночной работы - это время , в течении которого рабочий или

группа рабочих осуществляют все регулярно повторяющиеся элементы оперативной

работы по всей группе обслуживаемых станков. Цикл определяется по формуле:

где  - суммарное время занятости рабочего по всей группе

обслуживаемого оборудования, мин.;

- суммарное время занятости рабочего по всей группе

обслуживаемого оборудования, мин.;

- оперативное время наиболее

длительной операции, мин.

- оперативное время наиболее

длительной операции, мин.

) Свободное время рабочего в течение цикла многостаночного

обслуживания:

) Простои станков в течение цикла:

где  - суммарная величина времени по всей группе обслуживаемых

станков, мин.

- суммарная величина времени по всей группе обслуживаемых

станков, мин.

) Коэффициент занятости рабочего - многостаночника в течение

цикла:

) Коэффициент загрузки станков в течение цикла:

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

технологический сборка конвейер

1. Новицкий, Н.И. Организация и планирование

производства : практикум / Н.И. Новицкий. - Минск : Новое знание, 2004. - 256с.

2. Синица, Л. М. Организация производства : учебн.

Пособие / Л. М. Синица. - 3-е изд. - Минск : ИВЦ Минфина, 2006. - 672 с.

3. Новицкий, Н.И. Организация производства на

предприятии : учебно-методическое пособие / Н.И. Новицкий. - Москва : Финансы и

статистика, 2003. - 392с.