Сбор газа. Очистка газа от механических примесей. Абсорбционная и адсорбционная осушка и очистка газа от сероводорода и двуокиси углерода

РЕФЕРАТ

Сбор газа. Очистка газа

от механических примесей. Абсорбционная и адсорбционная осушка и очистка газа

от сероводорода и двуокиси углерода

Введение

Газовая промышленность - одна из важнейших отраслей

экономики, которая имеет существенное значение в создании

материально-технической базы страны, в связи, с чем правительство уделяет этой

отрасли большое внимание. Россия стоит на первом месте в мире по разведанным

запасам природного газа и на втором по объёму его добычи. На территории России

расположено 24 хранилища природного газа. Протяжённость магистральных

газопроводов России составляет 155 тыс. км.

Газ добывают из недр земли с помощью скважин. Скважины

стараются разместить равномерно по всей территории месторождения.

Природный газ широко применяется в настоящее время во всех

звеньях общественного производства, поскольку является высокоэффективным

энергоносителем, и оказывает прямое воздействие на увеличение выпуска

промышленной продукции, рост производительности труда и снижение удельных

расходов топлива.

В настоящее время идет бурное развитие трубопроводного

транспорта, что вызвано интенсивной добычей природного газа и необходимостью

доставки его к потребителю наиболее экономичным способом вызвали.

Транспортировать газ по трубопроводам удобнее и дешевле, чем другими

транспортными средствами, так как такая транспортировка обеспечивает

непрерывное (и практически бес потерь) поступление газов к потребителю

непосредственно из месторождений или подземных хранилищ. За годы советской

власти построено свыше 200 тыс. км. магистральных и распределительных

газопроводов. Подземные городские газопроводы проводят газ непосредственно к

жилым домам, коммунально-бытовым и промышленным предприятиям.

Использование газа для освещения городов в России началось в

первой половине 19 века, однако, промышленная добыча природного газа не велась,

а попутный нефтяной газ сжигался в факелах.

Основной задачей газовых хозяйств является

бесперебойное, надежное и экономичное газоснабжение потребителей, для чего

необходимо четко организовывать и управлять, научно обоснованно планировать все

показатели работы, выявлять и использовать резервы производства, повышать

производительность труда.

Эксплуатацией газового оборудования промышленных предприятий,

различных организаций учреждений осуществляют сами предприятия учреждения.

Существует ряд преимуществ природного газа над другими видами

топлива:

Стоимость добычи природного газа значительно ниже, чем других

видов топлива.

Производительность труда при его добычи значительно выше, чем

при добыче угля и нефти.

Высокая теплота сгорания, делает целесообразным

транспортировку газа по магистральным трубопроводам на значительные расстояния.

Обеспечивается полнота сгорания, и облегчаются условия труда

обслуживающего персонала.

Отсутствие в природных газах оксида углерода предотвращает

возможность отравления при утечках газа, что особенно важно при газоснабжении

коммунальных и бытовых потребителей.

Газоснабжение городов и населённых пунктов значительно

улучшает состояние их воздушного бассейна.

Имеются недостатки и отрицательные свойства: взрыво- и

пажароопасность природного газа, но всё это не уменьшает всех достоинств

природного газа.

1.

Газонефтяные месторождения. Сбор нефти и газа

Нефть и газ залегают в недрах земли на глубине от нескольких

сотен до нескольких тысяч метров. Горные породы, в которых скапливаются нефть

или газ (а к ним относятся песчаники, карбонаты, сланцы и др.), характеризуются

большой пористостью, трещиноватостью.

Месторождения, из которых добывают горючие природные газы,

подразделяются па три основные группы.

. Чисто газовые месторождения. Все поры продуктивных пластов

заполнены газом, практически не имеющим в своем составе жидких углеводородов.

Пластовое давление достигает 10 МПа и более.

. Нефтегазовые месторождения. В продуктивных пластах этих

месторождений газ растворен в нефти и лишь частично находится в своде купола в

так называемой «газовой шапке».

. Газоконденсатные месторождения. Вследствие повышенного

пластового давления 25-30 МПа и более в газах этих месторождений растворено

некоторое количество высококипяших углеводородов. Вся эта смесь находится в

газовой фазе.

Существующие системы сбора газа классифицируются:

· по степени централизации технологических

объектов подготовки газа;

· по конфигурации трубопроводных

коммуникаций;

· по рабочему давлению.

1.1

Централизации технологических объектов подготовки газа

По степени централизации технологических объектов подготовки

газа различают индивидуальные, групповые и централизованные системы

сбора.

При индивидуальной системе сбора (Рисунок 1а) каждая

скважина имеет свой комплекс сооружений для подготовки газа (УПГ), после

которого газ поступает в сборный коллектор и далее на центральный сборный пункт

(ЦСП). Данная система применяется в начальный период разработки месторождения,

а также на промыслах с большим удалением скважин друг от друга.

Недостатками индивидуальной системы являются:

· рассредоточенность оборудования и аппаратов по

всему промыслу, а, следовательно, сложности организации постоянного и

высококвалифицированного обслуживания, автоматизации и контроля за работой этих

объектов;

· увеличение суммарных потерь газа по

промыслу за счет наличия большого числа технологических объектов и т.д.

Рисунок 1 - Системы сбора газа на промыслах:

а) - индивидуальная; б) - групповая; в) - централизованная

УПГ - установка подготовки газа; ГСП - групповой сборный пункт; ЦСП -

централизованный сборный пункт

При групповой системе сбора (Рисунок 1б) весь

комплекс по подготовке газа сосредоточен на групповом сборном пункте (ГСП),

обслуживающем несколько близко расположенных скважин (до 16 и более). Групповые

сборные пункты подключаются к промысловому сборному коллектору, по которому газ

поступает на центральный сборный пункт и далее потребителю.

Групповые системы сбора получили широкое распространение, так

как их внедрение позволяет увеличить мощность и коэффициент загрузки

технологических аппаратов, уменьшить число объектов контроля, обслуживания и

автоматизации, а в итоге - снизить затраты на обустройство месторождения.

При централизованной системе сбора (Рисунок 1в) газ от всех

скважин по индивидуальным линиям или сборному коллектору поступает к единому

центральному сборному пункту, где осуществляется весь комплекс технологических

процессов подготовки газа и откуда он направляется потребителям.

Применение централизованных систем сбора позволяет

осуществить еще большую концентрацию технологического оборудования, за счет

применения более высокопроизводительных аппаратов уменьшить металлозатраты и

капитальные вложения в подготовку газа.

В каждом конкретном случае выбор системы сбора газа

обосновывается технико-экономическим расчетом.

1.2

Конфигурации трубопроводных коммуникаций

По конфигурации трубопроводных коммуникаций различают

бесколлекторные и коллекторные газосборные системы. При бесколлекторной системе

сбора газ (подготовленный или нет) поступает на ЦПС со скважин по

индивидуальным линиям. В коллекторных газосборных системах отдельные скважины

подключаются к коллекторам, а уже по ним газ поступает на ЦСП.

Различают линейные, лучевые и кольцевые коллекторные

газосборные системы (Рисунок 2).

Рисунок 2 - Формы коллекторной газосборной сети

Подключение скважин: а) - индивидуальное; б) - групповое

Линейная газосборная сеть состоит из одного коллектора и

применяется при разработке вытянутых в плане месторождений небольшим числом (2

-3) рядов скважин.

Лучевая газосборная сеть состоит из нескольких

коллекторов, сходящихся в одной точке в виде лучей

Кольцевая газосборная сеть представляет собой замкнутый

коллектор, огибающий большую часть месторождения и имеющий перемычки. Кольцевая

форма сети позволяет обеспечить бесперебойную подачу газа потребителям в случае

выхода из строя одного из участков коллектора.

.3

Рабочее давление в системе

По Рабочему давлению газосборные системы делятся на

· Вакуумные <0,1 МПа

· Низкого давления 0,1-0,6 МПА

· Среднего давления 0,6-1,6 МПА

· Высокого давления > 1,6 МПА

При подъеме нефти в стволе скважины, в сепараторах, трубопроводах

происходит постепенное снижение давления нефти и выделение из нее растворенного

газа. Количество газа (м3), приходящееся на 1 т добытой

отсепарированной нефти при снижении давления до атмосферного и приведенное к

температуре 20°С, называется газовый фактором. Его величина в зависимости от

месторождений колеблется в пределах от 5 до 500.

Рисунок 3 - Работа газлифта:

а - уровень нефти в скважине до подачи газа; б - нефть в

затрубном пространстве оттеснена до нижнего конца насосно-компрессорных труб; в-выход

газонефтяной смеси из скважины; 1 - насосно-компрессорные трубы; 2 -

эксплуатационная колонна; 3 - статический уровень; 4 - газонефтяная

смесь; 5 - динамический уровень

Нефть добывают многими способами. На первой стадии применяют

фонтанный способ, когда нефть под пластовым давлением поднимается на

поверхность, затем ее сепарируют, отделяя газ. С уменьшением пластового

давления начинается механизированная добыча, которую ведут с помощью: штанговых

насосных установок, погружных центробежных электронасосов, газлифтных

установок.

Рассмотрим газлифтный способ добычи нефти, как наиболее

перспективный, в особенности в районах Западной Сибири.

Газлифтный способ можно рассматривать как искусственное

продолжение процесса фонтанирования. При этом способе дополнительно к

пластовому газу в скважину с поверхности земли подводятся газ, сжатый на

компрессорной станции. Схема работы газлифта приведена на рис. 3.

В скважину опускают насосно-компрессорные трубы. В затрубное

пространство нагнетают сжатый газ, в результате чего уровень жидкости в

затрубном пространстве будет понижаться, а в насосно-компрессорных трубах -

повышаться.

Когда уровень жидкости в затрубном пространстве понизится до

нижнего конца насосно-компрессорных труб, сжатый газ начнет поступать в

насосно-компрессорные трубы и перемешиваться с жидкостью. В результате

плотность такой газожидкостной смеси будет меньше плотности жидкости,

поступающей из пласта, и поэтому газожидкостная смесь, будет подниматься вверх.

Чем больше введено газа, тем меньше плотность смеси и тем на большую-высоту она

поднимется. При непрерывной подаче сжатого газа в скважину жидкость (смесь)

поднимается до устья и поступает в наземную сепарационную установку, а из

пласта поступает в скважину новая порция неразгазированной жидкости.

В газах, добываемых на газоконденсатных месторождениях,

содержится некоторое количество высоко кипящих углеводородов (от бензиновых до

соляровых фракций). Метан и высококипящие углеводороды н условиях высокого

пластового давления находятся в однофазном (газовом) состоянии. При снижении

давления и охлаждении газа высококипящие углеводороды выделяются из потока газа

и осаждаются в виде жидкой фазы - конденсата.

На некоторых газоконденсатных месторождениях на 1 м3 извлеченного

из пласта газа приходится до 500 см3 конденсата. Выделившийся

углеводородный конденсат подвергается деэтанизации и далее направляется на

газо- или нефтеперерабатывающий завод, где он подвергается разделению на

сжиженный газ, бензин и дизельное топливо.

Деэтаниэированный конденсат является ценным сырьем для

нефтехимических производств.

Нефтяные газы по сравнению с природными и газоконденсатными

характеризуются повышенным содержанием пропана, бутанов, пентанов и более

тяжелых углеводородов. Эти газы и служат основным сырьем газоперерабатывающих

заводов.

Углеводородное газы, содержащие в своем составе менее 50 г./м3

тяжелых углеводородов (от пропана и выше), называют «тощими» или сухими. При

содержании С3Н8 + высшие от 50 до 150 г./м3

газы относят к промежуточной категории, а при большем содержании тяжелых

углеводородов - к богатым или «жирным» газам.

Разумеется, чем больше содержание в газе тяжелых

углеводородов, тем, при прочих равных условиях, выгоднее этот газ

перерабатывать. Если добычу природного или газоконденсатного газов можно

регулировать в зависимости от мощности промысловых газосборных сетей,

пропускной способности магистральных газопроводов, то количество нефтяного

газа, извлекаемого из пласта попутно с нефтью, зависит от объема добываемой

нефти и определяется как произведение газового фактора на число тонн добытой

нефти.

Если на вновь введенном нефтяном месторождении не сразу

собирают и используют нефтяной газ, то его сжигают на факелах для того, чтобы

предупредить взрывы и пожары, которые могут возникнуть в местах скопления газа.

При добыче нефтяного газа неизбежны в большей или меньшей степени его потери.

Задача состоит в том, чтобы свести эти потери к минимуму. Отделение нефтяного

газа от нефти, сбор и транспортирование его до газоперерабатывающих заводов -

весьма сложная техническая задача, особенно в новых необжитых и необустроенных

районах.

В настоящее время наиболее прогрессивная и перспективная -

это схема сбора нефти и газа, разработанная институтом Гипровостокнефть (г.

Куйбышев). По напорной системе (рис. 4) продукция скважин поступает на

групповые установки, на которых периодически замеряют только дебиты скважин.

I - групповые замерные; 2 - участковая

сепарационная; 3 - участковая сепарационно-дожимная; 4 - концевая

сепарационная.

Далее нефтегазовая смесь по одному трубопроводу поступает на

участковые сепарационные установки, где ведут первую ступень сепарации.

Давление в сепараторах первой ступени выбирают из условия бес компрессорного

транспорта выделяющегося газа на газоперерабатывающий завод или другим

потребителям.

После отделения части газа в сепараторах первой ступени нефть

с оставшимся в ней растворенным газом транспортируется под давлением в

сепараторе или насосами до центрального пункта сбора, где проводят вторую и

третью ступени сепарации. Отсепарированный газ подают на газоперерабатывающий

завод, расположенный вблизи сборного пункта, а нефть - на технологические

установки для ее подготовки.

Наименьшее содержание тяжелых углеводородов в газе I ступени сепарации,

проводимой под давлением до 0,7 МПа; наибольшее - в газе III ступени сепарации,

которую ведут под давлением, близким к атмосферному. Газ III ступени сепарации должен

перекачиваться на ГПЗ дожимной компрессорной станцией.

Несмотря на то что нефть при своем движении от скважин к

товарному парку многократно сепарируется и давление ее снижается почти до

атмосферного, в ней все же остается растворенный газ, который при хранении

(особенно в летнее время) и дальнейшем транспортировании нефти

выделяется и улетучивается. Одновременно с газом улетучиваются и легкие

бензиновые фракции

Для уменьшения потерь легких фракций нефти от испарения

осуществляются определенные мероприятия. Так, в центральных пунктах сбора (ЦПС)

нефтегазодобывающих управлений в Западной Сибири последнюю ступень сепарации

нефти ведут при температуре 45-50°С под атмосферным давлением. На установках

комплексной подготовки нефти производственных объединений Башнефть и Татнефть,

а также на нефтестабилизационных заводах производственного объединения

Куйбышевнефть всю подготавливаемую к транспортированию нефть подвергают

стабилизации в колонных аппаратах: отпаренные из нефти летучие компоненты

охлаждаются и конденсируются. Конденсат представляет собой смесь сжиженных

газов и легкого бензина и называется широкой фракцией легких углеводородов

(ШФЛУ).

ШФЛУ по трубопроводам перекачивается на газоперерабатывающий

завод или нефтехимкомбинат.

2.

Очистка от механических примесей

Наличие в газе влаги, жидких углеводородов, агрессивных и

механических примесей снижает пропускную способность газопроводов, увеличивает

расход ингибиторов, усиливает коррозию, увеличивает необходимую мощность

компрессорных агрегатов, способствует забиванию линий контрольно-измерительных

и регулирующих приборов. Все это снижает надежность работы технологических

систем, увеличивает вероятность аварийных ситуаций на компрессорных станциях и

газопроводах.

Кроме того, пыль и механические примеси способствуют

истиранию металла и, осаждаясь на поверхностях теплообменных аппаратов,

ухудшают их тепловые характеристики.

Содержание механических примесей в газе не должно превышать 5

мг/м

Для очистки природного газа от мехпримесей используются

аппараты 2-х типов:

· работающие по принципу «мокрого»

улавливания пыли (масляные пылеуловители);

· работающие по принципу «сухого» отделения

пыли (циклонные пылеуловители);

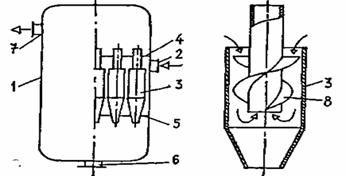

На рисунке 5 представлена конструкция вертикального масляного

пылеуловителя. Это вертикальный цилиндрический сосуд со сферическими днищами.

Пылеуловитель состоит из трех секций:

· промывочной А (от нижнего днища до

перегородки 5), в которой все время поддерживается постоянный уровень масла;

· осадительной Б (от перегородки 5 до перегородки

6), где газ освобождается от крупных частиц масла;

· отбойной (скрубберной) секции В (от

перегородки 6 до верхнего днища), где происходит окончательная очистка газа от

захваченных частиц масла.

Рисунок 5 - Вертикальный масляный пылеуловитель

- трубка для слива загрязненного масла; 2 - трубка для долива

свежего масла; 3 - указатель уровня; 4 - контактные трубки; 5,6 - перегородки;

7 - патрубок для вывода газа; 8 - скруббер; 9 - козырек; 10 - патрубок для

ввода газа; 11 - дренажные трубки; 12 - люк для удаления шлама

Пылеуловитель работает следующим образом. Очищаемый газ

входит в аппарат через патрубок 10. Натекая на козырек 9, он меняет направление

своего движения. Крупные же частицы мехпримесей, пыли и жидкости по инерции

продолжают двигаться горизонтально. При ударе о козырек их скорость гасится, и

под действием силы тяжести они выпадают в масло. Далее газ направляется в

контактные трубки 4, нижний конец которых расположен в 20…50 мм над

поверхностью масла. При этом газ увлекает за собой масло в контактные трубки,

где оно обволакивает взвешенные частицы пыли.

В осадительной секции скорость газа резко снижается.

Выпадающие при этом крупные частицы пыли и жидкости по дренажным трубкам 11

стекают вниз. Наиболее легкие частицы из осадительной секции увлекаются газовым

потоком в верхнюю скрубберную секцию В. Ее основной элемент - скруббер,

состоящий из нескольких рядов перегородок 8, расположенных в шахматном порядке.

Проходя через лабиринт перегородок, газ многократно меняет направление

движения, а частицы масла по инерции ударяются о перегородки, и стекают сначала

на дно скрубберной секции, а затем по дренажным трубкам 11 в нижнюю часть

пылеуловителя. Очищенный газ выходит из аппарата через газоотводящий патрубок 7.

Осевший на дно пылеуловителя шлам периодически (раз в 2-3

месяца) удаляют через люк 12. Загрязненное масло через трубку 1 сливают в

отстойник. Взамен загрязненного в пылеуловитель по трубе 2 доливается очищенное

масло. Контроль за его уровнем ведется по шкале указателя уровня 3.

Наряду с «мокрым» для очистки газов от твердой и жидкой

взвеси применяют и «сухое» пылеулавливание. Наибольшее распространение получили

циклонные пылеуловители.

Схема, поясняющая работу циклонного пылеуловителя, приведена

на рисунке 6. Газ входит в аппарат через патрубок 2 и попадает в батарею

циклонов 3. Под действием центробежной силы твердые и жидкие частицы

отбрасываются к периферии, затормаживаются о стенку циклона и выпадают в нижнюю

часть аппарата, откуда выводятся через патрубок 6. А очищенный газ, изменяя

направление движения, попадает в верхнюю часть аппарата, откуда выводится через

патрубок 7.

В товарном газе содержание мехпримесей не должно превышать

0.05 мг/м3.

Рисунок 6 - Циклонный пылеуловитель

- корпус; 2 - патрубок для ввода газа; 3 - циклон; 4, 5 -

перегородки; 6 - патрубок для удаления шлама; 7 - патрубок для вывода газа; 8 -

винтовые лопасти

3.

Общая оценка процесса осушки газа

Наличие в газе избыточной влаги ставит ряд серьезных проблем

при транспортировании газа. В процессе обработки и транспортирования газа за

счет снижения температуры в системе происходит конденсация водяных паров и,

следовательно, образование в ней водного конденсата. Последний образует с

компонентами природного газа гидраты. Отлагаясь в газопроводах, гидраты

уменьшают их сечение, а иногда приводят к аварийным остановкам. Кроме того,

наличие воды в системе усиливает коррозию оборудования, особенно при содержании

в сырьевом газе кислых компонентов.

В связи с изложенным природные и нефтяные газы перед подачей

в магистральные газопроводы и в цикле переработки подвергаются осушке.

Выбор способа осушки газа зависит от состава сырья. Для

осушки тощих газов применяются абсорбционные и адсорбционные процессы. При

наличии в газе конденсата переработка газа осуществляется с применением

низкотемпературных процессов. При этом на стадии охлаждения газа происходит

конденсация водяных паров за счет снижения равновесной влага-емкости газа.

Противоточные абсорбционные процессы, в первую очередь,

применяют для осушки тощих газов, т.е. газов, не содержащих тяжелые

углеводороды выше пороговой концентрации. Здесь под определением «пороговая»

подразумевается такая концентрация углеводородов, которая не служит

препятствием для нормальной транспортировки газа. Эти процессы используют также

при осушке кислых газов, газов после установок очистки их от кислых компонентов

с применением водных растворов разных реагентов, а также при подготовке газов к

низкотемпературной переработке и т.д.

Абсорбция паров влаги может осуществляться непрерывно (в

насадочных колоннах) и ступенчато (в тарельчатых колоннах).

В насадочных колоннах массообмен между фазами происходит

непрерывно вдоль всей поверхности контакта фаз.

В тарельчатых колоннах каждая ступень контакта действует как

самостоятельная для противоточных потоков газа и осушителя. Контактирующие фазы

стремятся к равновесию. Степень приближения к состоянию равновесия условно

можно принять как эффективность тарелки или коэффициент полезного действия.

Из-за небольших соотношений расходов газа и жидкого осушителя

решетчатые, ситчатые и подобные конструкции тарелок для абсорберов установок

осушки газа нецелесообразны, так как возможны «провал» жидкости и снижение КПД

тарелок.

Адсорбционные процессы используют как для подготовки «тощих»

газов к транспортированию, так и для глубокой осушки газа, т.е. перед подачей

газа на низкотемпературную переработку газа, например на установках получения

гелия. Адсорбционные процессы нашли широкое применение также при осушке

сжиженных газов, используемых в качестве моторного топлива или хладагента.

3.1

Абсорбционная осушка природных газов

Жидкие

осушители и их свойства

Абсорбционный процесс осушки газа является наиболее

распространенным при подготовке газа к транспорту. Более 70% добываемого в РФ

газа к транспорту подготавливается с применением этого процесса.

Абсорбцией называется процесс поглощения компонентов газа

жидкими поглотителями-абсорбентами. Этот процесс основан на различии давлений

насыщенных паров влаги в сырьевом газе и над раствором абсорбента,

контактирующим с газом. При контактировании газа с осушителями абсорбция

(извлечение) влаги протекает до тех пор, пока парциальное давление влаги в газе

не достигнет величины ее же парциальною давления над раствором осушителя

(абсорбента).

Основными требованиями к осушителям являются высокая

поглотительная способность в широком интервале концентраций, давления и

температур, низкое давление насыщенных паров, высокая селективность в отношении

компонентов газа, т.е. низкая взаиморастворимость с ними, нейтральность в

отношении компонентов газов и ингибиторов, применяемых в процессе добычи газа,

и низкая коррозионная активность. Кроме того, осушители должны иметь низкую

вспениваемость в условиях контакта с газовой смесью и незначительную вязкость в

условиях эксплуатации, обеспечивающую хороший контакт с газом в абсорбере,

теплообменниках и другом массообменном оборудовании.

На установках комплексной подготовки газа некоторая часть

осушителя попадает в водоемы и на почву, поэтому он должен быть неядовитым и

способным к полному биологическому разрушению. Кроме того, осушители должны

быть дешевыми и нетоксичными.

Этим требованиям в той или иной степени отвечают гликоли -

этиленгликоль (ЭГ), диэтиленгликоль (ДЭГ), триэтиленгликоль (ТЭГ) и

пропиленгликоль (ПГ).

На практике в схемах установок абсорбционной осушки газа в

качестве осушителей применяются только высококонцентрированные растворы ДЭГа и

ТЭГа. Водные растворы других гликолей, в частности этиленгликоля и

пропиленгликоля, нашли применение в качестве ингибитора гидратообразования.

Гликоли являются двухатомными спиртами жирного ряда и с водой

смешиваются во всех соотношениях. Их водные растворы не вызывают коррозии

оборудования. Благодаря этому оборудование установок осушки газа

изготавливается из дешевых марок стали,

Важное свойство гликолей - способность понижать температуру

замерзания водных растворов, что дает возможность использовать водные растворы

гликолей как антигидратный ингибитор при минусовых температурах контакта. Чем

ниже дипольный момент гликоля, тем выше его способность к ассоциации, понижению

температуры замерзания раствора.

Таблица 1 - Основные показатели ДЭГа и

ТЭГа, производимых на предприятиях РФ

Исходя из данных табл. 1, можно отметить следующее: не

приводится расшифровка состава органических примесей, содержащихся в гликолях

(в ДЭГе - 1,3 и ТЭГе - 1,9%) и являющихся побочными продуктами их производства.

Однако их физико-химические свойства представляют интерес, так как позволяют

оценить термическую стабильность и влияние на надежность эксплуатации блока

регенерации. Обращаем внимание на отсутствие расшифровки состава органических

примесей с тем, чтобы при закупке гликолей заказчик требовал от поставщика

указать этот состав.

Поглощение гликолем воды является экзотермическим процессом,

т.е. сопровождается выделением тепла. Однако количество выделенного тепла столь

незначительно, что его значением можно пренебречь.

Технологическая

схема абсорбционной осушки газа

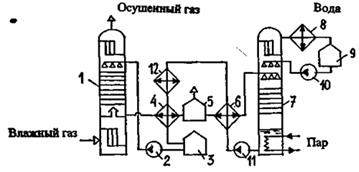

Технологическая схема абсорбционной осушки газа с

помощью диэтиленгликоля (ДЭГ), приведена на рисунке 7.

Рисунок 7 - Принципиальная схема осушки газа методом

абсорбции

- абсорбер; 2, 10, 11 - насосы; 3, 9 - емкости; 4, 6 - теплообменники;

5 - выветриватель; 7 - десорбер; 8 - конденсатор - холодильник; 12 -

холодильник

Газ, требующий осушки, поступает в абсорбер 1. В нижней

скрубберной секции он очищается от взвешенных капель жидкости и поднимается

вверх, проходя через систему тарелок. Навстречу газу по тарелкам стекает

концентрированный раствор ДЭГ, закачиваемый в абсорбер насосом 2 из емкости 3.

Раствор ДЭГ поглощает пары воды. Далее газ проходит через верхнюю скрубберную

секцию, где освобождается от захваченных капель раствора и выходит из аппарата.

Остальная часть технологической схемы служит для

восстановления абсорбента.

Недостатками абсорбционной осушки газа являются унос

абсорбента и относительная сложность его регенерации.

3.2

Адсорбционные способы осушки природных газов

Основные

характеристики адсорбентов

Адсорбенты-осушители, применяемые в промышленных установках,

должны обладать следующими свойствами: достаточной поглотительной способностью;

обеспечивать низкое остаточное содержание влаги в газе; полнотой и простотой

регенерации; механической прочностью (не разрушаться под действием массы

собственного слоя); прочностью от истираемости (не измельчаться от движения

газа в слое адсорбента); стабильностью упомянутых показателей при многоцикловой

работе.

Основным показателем, характеризующим адсорбент, является его

активность в отношении поглощаемого компонента. При контактировании адсорбента

с газом адсорбент постепенно насыщается. Полное насыщение адсорбента в

статических условиях соответствует его равновесной активности и является

предельным значением его поглотительной емкости.

Количество поглощенного вещества в рабочих условиях

адсорбентом всегда ниже его динамической активности и именуется статической

поглотительной емкостью.

Для осушки газа в промышленных установках чаще всего

применяются силикагели и молекулярные сита.

Силикагели. Эти адсорбенты - продукты обезвоживания геля

кремниевой кислоты, промытые от примесей, высушенные и прокаленные при

определенных температурах. В зависимости от использованного для производства

сырья промышленные силикагели содержат некоторое количество окислов алюминия,

железа, кальция и других металлов. Технический силикагель содержит около 99,5% SiO2.

Силикагелевые адсорбенты изготавливаются в виде зерен

размерами 0,2-7,0 мм.

Отечественная промышленность выпускает два сорта сили-кагеля:

мелкопористый и крупнопористый. В зависимости от размера зерен из каждого сорта

изготовляют силикагели нескольких марок. Основные свойства некоторых

силикагелей приведены в табл. 2.

Таблица 2 - Свойства гранулированных

снликагелей

Технические марки гранулированных силикагелей, приведенных в

табл. 2: КОМ - крупнозернистый силикагель мелкопористый; ШСМ - шихта,

силикагель мелкопористый; КСК - крупнозернистый силикагель крупнопористый; ШСК

- шихта, силикагель крупнопористый.

Силикагели не рекомендуется использовать для осушки газов, в

состав которых не входят непредельные углеводороды. Они так же, как и масла,

гликоли и амины, легко сорбируются силикагелем и при регенерации его, частично

разлагаясь, образуют смолы, закупоривающие поры, что снижает влагоемкость

адсорбентов.

Бутаны и высшие углеводороды сорбируются силикагелем, а при

регенерации не полностью десорбируются, что также приводит к снижению

влагоемкости адсорбентов.

Углеводороды С6 имеют примерно одинаковую объемную

концентрацию насыщения.

Основные преимущества силикагелей: низкая температура,

требуемая для регенерации (до 200°С) и, как следствие, более низкие

энергозатраты, чем при регенерации других промышленных минеральных сорбентов

(окись алюминия, цеолиты), а также относительно низкая себестоимость при

крупнотоннаж-Для осушки газа на промышленных установках наиболее эффективно

применение мелкопористого силикагеля марки КСМ. Он обладает наибольшей

адсорбционной емкостью по сравнению с другими марками силикагеля, дает более

глубокую степень осушки, имеет более высокую механическую прочность как от

истирания, так и от раздавливания. Однако следует учитывать, что мелкопористый

силикагель быстро измельчается при наличии в газе капельной влаги. Поэтому

обычно предусматривают защиту слоя мелкопористого силикагеля слоем инертного к

капельной влаге адсорбента.

В процессе эксплуатации активность сорбента снижается, и к

концу эксплуатационного срока ее можно принять равной 7% масс.

Необходимо отметить, что на динамическую активность

силикагеля сильно влияет скорость потока газа: при повышении скорости газа

динамическая активность сорбента падает. В эксплуатационных условиях, когда

возможно превышение номинальной производительности по газу, это свойство

силикагеля отрицательно сказывается на глубине осушки. Кроме того, при осушке

силикагелем происходит постоянное увеличение содержания влаги в осушенном газе

в течение цикла адсорбции, вследствие чего не удается получить стабильную

глубину осушки потока газа.

Активированные угли. Для тонкой очистки

гелиевого концентрата от азота, водорода и инертных газов адсорбционный процесс

ведут при низких температурах и высоких давлениях. В качестве адсорбента также

находят применение активированные угли.

Они представляют собой мелкопористые вещества в виде зерен,

состоящие в основном из аморфного углерода с примесями золы и ряда смолистых

веществ. Активированные угли получают удалением из угля смолистых веществ.

Различают угли, активированные до 50% обгара, и с обгаром,

превышающим 75%. Первые имеют преимущественно узкие микропоры диаметром 2*10-6

мм, а вторые - микропоры диаметром от 2*10-6 до 6*10-6

мм.

Синтетические цеолиты (молекулярные сита). Это адсорбенты, размеры

пор которых соизмеримы с размерами молекул. Наиболее широкое распространение

получили синтетические молекулярные сита, полученные на основе щелочноземельных

алюмосиликатов. За счет катионного обмена обеспечиваются однородные размеры пор

в адсорбенте. Эти свойства обеспечивают так называемое «молекулярное

просеивание» отдельных молекул. Сильнее всего из смеси адсорбируются

компоненты, обладающие наибольшим дипольным моментом.

Синтетические цеолиты - самый дорогой адсорбент. Они

обеспечивают очень низкую точку росы при высокой адсорбционной способности,

прочны при контакте с капельной влагой. Эксплуатационные расходы при их

использовании наиболее низкие.

Очень важным показателем, влияющим на адсорбционную

способность большинства адсорбентов, является относительное насыщение

осушаемого газа. Чем выше влажность газа, тем выше поглотительная способность

адсорбентов. Но цеолит составляет исключение и практически имеет постоянную

адсорбционную способность при любой относительной влажности газа. Благодаря

этому цеолиты проявляют высокую активность при низких парциальных давлениях

паров воды; следовательно, эти адсорбенты могут применяться для осушки газов с

низким содержанием воды. Кроме того, молекулярные сита сохраняют высокую

активность в широком интервале температур.

Скорость адсорбции на цеолитах велика, что обусловливает

малую длину рабочей зоны слоя сорбента, поэтому цеолиты способны работать при

более высоких скоростях газа (до 0,3 м/с) без заметного изменения динамической

активности и качества обработки газа.

Технологическая

схема осушки газа методом адсорбции

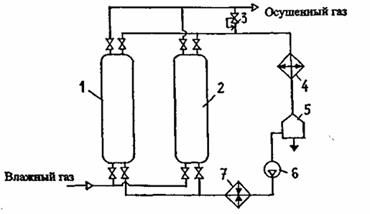

Технологическая схема осушки газа методом адсорбции

приведена на рисунке 8. Влажный газ поступает в адсорбер 1, где он проходит

снизу вверх через слой адсорбента - твердого вещества, поглощающего пары воды и

далее выводится из аппарата. Процесс осушки газа осуществляется в течение

определенного (12 - 16 ч) времени. После этого влажный газ пускают через

адсорбер 2, а адсорбер 1 отключают и выводят на регенерацию. Для этого через

регулятор давления 3 типа «после себя» из газовой сети отбирается сухой газ, и

воздуходувкой 6 подается в подогреватель 7, где газ нагревается до температуры

180 - 200 0С. Далее он подается в адсорбер 1, где отбирает влагу от

адсорбента, после чего поступает в холодильник 4. Сконденсировавшаяся вода

собирается в емкости 5, а газ используется для осушки повторно и т.д. Процесс

регенерации адсорбента продолжается 6 -7 ч. После этого в течение около 8 ч адсорбер

остывает.

Рисунок 8 - Принципиальная схема осушки газа методом

адсорбции

, 2 - адсорберы; 3 - регулятор давления типа «после себя»; 4

- холодильник; 5 - емкость; 6 - газодувка; 7 - подогреватель газа.

Осушку газа адсорбентами проводят, как правило, в тех

случаях, когда необходимо достичь точку росы менее - 30 0С. В

качестве адсорбентов используют бокситы, хлористый кальций в твердом виде,

цеолиты, силикагель и др.

4.

Способы выделения из газа сероводорода и двуокиси углерода

Способы выделения кислых компонентов подразделяют на лее

группы:

· сухие - с применением очистной массы в

твердом виде;

· мокрые - с применением жидких растворов.

На заводских промышленных установках газы очищают

комбинированным способом, т.е. с применением твердых и жидких поглотителей.

При сухих способах используют твердые поглотители

(адсорбенты) - окись цинка, шлам алюминиевого производства, губчатое железо

(окись железа), активированный уголь; в последние годы все большее

распространение в процессах адсорбционной очистки получают молекулярные сита, с

использованием которых одновременно осушают газы от сероводорода и углекислоты

и очищают их.

Твердые поглотители, кроме молекулярных сит, применяют для

очистки относительно небольших количеств газа и при низком давлении. Все

твердые поглотители используют для очистки газов с низким содержанием

сероводорода.

Мокрые способы применяют для очистки больших количеств газа

со значительным содержанием в нем сероводорода (сернистых соединений) и углекислоты

и при высоком давлении. Мокрые способы выделения кислых компонентов

подразделяются на несколько видов:

· процессы, в которых происходит химическое

взаимодействие H2S и СО2 с активной частью абсорбента;

· процессы, в которых поглощение H2S и СО2 осуществляется

за счет физического растворения;

· процессы, в которых применяют абсорбенты

смешанного типа; поглощение H2S и СО2 происходит одновременно за счет

физической абсорбции (растворения) и химической реакции (хемосорбции).

Процессы хемосорбции, основанные на химическом взаимодействии

H2S и СО2: с

активной частью сорбента, наиболее распространенные. К ним относят процессы на

основе алканоаминов: моноканаламина (МЭД), диэтаноламина (ДЭД), триэтаноламнна

(ТЭА), дигликольамина (ДГА) и горячего раствора карбоната калия (поташа).

Моноэтаноламиповый процесс очистки наиболее старый и

распространенный, его преимущества - высокая активность, низкая стоимость,

устойчивость и легкость регенерации, низкая растворимость углеводородов,

небольшие капитальные вложения.

Недостатки - повышенный расход тепловой энергии на

регенерацию абсорбента, неустойчивость и СОS, CS2 и О2, под

воздействием которых МЭА вступает в необратимые реакции, более высокая

упругость паров, чем у ДЭА, а отсюда и повышенный расход; МЭА - коррозионно -

активное вещество,

Диэтаноламиновый (ДЭА) процесс - второй по

распространенности. Его преимущества по сравнению с МЭА - устойчивость к СОS, CS2 и О2 и

меньшая упругость паров и вследствие этого, низкие потери при испарении.

Недостатки (по сравнению с МЭА) - меньшая химическая активность, меньшая

поглотительная способность, неэффективность при удалении меркаптанов.

4.1

Выделение кислых компонентов растворами моно- и диэтаноламина

Моноэтаноламин (МЭА) поглощает H2S и СО2, при

этом об разуются сульфиды, дисульфиды, карбонаты и бикарбонаты:

газ трубопроводный осушка сероводород

В этих уравнениях R - радикал

При температуре 20 - 40°С и повышенном давлении реакции

протекают слева направо, а при повышении температуры до 105 - 130°С и давлении,

близком к атмосферному, - справа налево.

Химические реакции протекают одновременно с физическим

процессом абсорбции. Движущей силой абсорбции (диффузии) является разность

между парциальными давлениями H2S или СО2 в газовой фазе и растворе

МЭА. Молекулы H2S и СО2, преодолевая сопротивление пленки жидкости,

вступают в химическую реакцию с МЭА. Образующиеся при этом продукты очень

быстро удаляются с поверхности раздела фаз и равномерно распределяются во всем

объеме раствора. Поэтому парциальные давления абсорбируемых кислых газов в

растворе не возрастают, а остаются на одном и то же уровне. Так как значения

давлений паров H2S и СО2, находишься я равновесии с МЭА, близки к

нулю (или даже равны нулю), то поглощение кислых газов раствором возможно до

тех пор, пока весь находящийся в растворе МЭА не вступит в химическую реакцию с

этими газами.

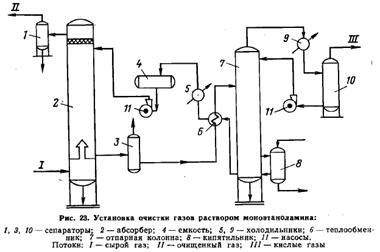

Рисунок 9 - Установка очистки газов раствором МЭА:

, 3, 10 - сепараторы; 2 - абсорбер; 4 - емкость;

5, 9 - холодильники; 6 - теплообменник; 7 - отпарная колонна; 8

- кипятильник; 11 - насосы. Потоки: I - сырой газ; II -

очищенный газ; III - кислые газы

На практике в расчетах принимают, что реагирует только 60%

циркулирующего МЭА.

В установке очистки раствором МЭА (рис. 9) газ, содержащий

кислые компоненты, подается в низ абсорбера, в котором он контактирует с

раствором МЭА. Газ проходит снизу вверх, раствор МЭА - сверху вниз. Абсорбцию

ведут при давлениях от 0,2 до 7,0 МПа. Абсорбер имеет 16 - 30 барботажных

тарелок. Очищенный газ с верха абсорбера поступает в сепаратор 1, где

освобождается от капель раствора МЭА, Насыщенный сульфидами, дисульфидами,

карбонатами и бикарбонатами раствор из нижней части абсорбера поступает в

газоотделитель насыщенного амина 3. В нем из раствора выделяются

углеводородные газы и некоторая часть кислых газов. Эти газы контактируют со

свежим аминовым раствором в небольшой насадочной колонне, смонтированной

непосредственно на газоотделителе 3. Газы, выходящие из аппарата 3, направляются

на топливные нужды или в линию газа низкою давления,

Насыщенный раствор амина из газоотделителя 3 подогревается

в теплообменнике за счет теплоты регенерированного аминового раствора и далее

поступает в десорбер амина. При относительно небольшом давления процесса абсорбции

насыщенный раствор амина из газоотделителя 3 в десорбер перекачивается

насосом.

Десорбер обычно оборудуют 15-20 барботажными тарелками.

Абсолютное давление в нем поддерживается а пределах 0,12-0,15 МПа. Теплота в

низ десорбера подводится через кипятильник 8 водяным паром или

циркулирующим горячим маслом - теплоносителем. В результате снижения давлении н

подогрева насыщенного амина и отпарной колонне карбонаты, бикарбонаты, сульфиды

и дисульфиды, образовавшиеся в процессе абсорбции, разлагаются на H2S или СО2, воду

и регенерированный раствор МЭА. Выходящая с вверх десорбера смесь кислых газов

и водяных паров охлаждается и частично конденсируется в холодильнике 9 и

поступает в рефлюксную емкость десорбера 10. Водяной конденсат

насосом закачивают на верхнюю тарелку десорбера в качестве орошения, а кислые

газы из емкости 10 направляются на установку для получения газовой серы

или серной кислоты. Иногда их сжигают в печах. Продукты сгорания выбрасывают в

атмосферу через достаточно высокую дымовую трубу.

Регенерированный раствор амина из низа десорбера проходит

последовательно через теплообменник, где отдает теплоту насыщенному раствору

реагента, холодильник 5 и поступает в емкость, откуда насосом подается на

орошение абсорбера и колонки в газоотделителя 3.

Небольшая часть регенерированного аминового раствора подается

насосом на фильтр амина - Этот фильтр удаляет сульфиды железа, являющийся

продуктом коррозии, грязь, песок н другие механические примеси. Удалением этик

примесей предотвращается пенообразование аминового раствора. Удаление примесей

также способствует уменьшению коррозии и эрозии во всей технологической системе

циркуляции амина.

Фильтр промывают от осевших механических частиц водой в

обратном направлении. Обычно устанавливают сдвоенные фильтры для того, чтобы

каждый из них можно было периодически отключать для промывки и замены

фильтровальных элементов (бумажных н тканевых).

Очень часто механический фильтр дополняют адсорбером с

насадкой из активированного угля, который устанавливается на потоке холодного

раствора. уголь извлекает ид ряствора амина углеводороды, что способствует

уменьшению ценообразования. Угольные адсорберы также бывают сдвоенные, при этом

раствор амина может проходить последовательно через дна адсорбера или через

одни или мимо по отводному трубопроводу.

Дли уменьшения потерь МЭА в процессе десорбции необходимо,

чтобы температура на верхней тарелке десорбера была не выше 65-85°С, на входе в

колонну 95-98°С и в низу колонны - 115-130°С.

.2

Промышленные комбинированные установки осушки и очистки нефтяного газа

Установка 1

Первая ступень. Осушку и очистку газа от

СО2 и следов Н2S ведут раствором, состоящим из 79% ДЭГ, 16% МЭА и

5% воды. Давление газа, поступающего на установку 3,7 - 4,0 МПа и температуре

процесса 35-40°С, Уходящий газ практически не содержит СО2, точка

росы его 3-7°С. Дальнейшее снижение точки росы из-за конденсации тяжелых

углеводородов не рекомендуется. Поэтому даже в зимнее время температура

поступающего в абсорбер газа поддерживается на уровне 35-39°С

Вторая ступень. Дополнительную осушку

газа до точки росы -40°С проводят в четырех параллельно работающих адсорберах

диаметром 2000 мм» высотой 9730 мм. Рабочее давление в аппаратах 3,7-4,0 МПа,

Масса адсорбента (гранулированного силикагеля марки КОМ) -

10800 кг (два слоя по 5400 кг). Полный цикл осушки длится 18 ч (адсорбция 12 ч,

регенерация 4 ч и охлаждение 2 ч). В процессе осушки постоянно находятся два

адсорбера, в двух других идет регенерация или охлаждение. Адсорберы

переключаются с процесса адсорбции на процесс регенерации при неполном

насыщении поглотителя. Регенерацию силикагеля проводят отбензиненным газом,

нагретым в огневом нагревателе до температуры 250°С.

Газ после регенерации из адсорбера направляется в

холодильник, где температура его понижается с 180-200 до 30°СТ затем

он поступает в сепаратор для отделения воды.

Из сепаратора газ под давлением 0,4-0,5 МПа направляется на

прием газомоторных компрессоров 10 ГК. Регенерированный силикагель охлаждается

отбензиненным газом с установок низкотемпературной ректификации: температура

этого газа (-7) - (-20)°С, а давление 1,2-3 МПа.

Установка 2

Комбинированная установка осушки и очистки нефтяного газа

состоит ил двух отделений - адсорбционного и абсорбционного.

В адсорбционном отделении осушают и очищают

отсепарированный газ и углеводородный конденсат, выпавший из газа при давлении

5,55-5,7 МПа и температуре 40°С.

Рисунок 10 - Схема адсорбционного отделения комбинированной

установки осушки и очистки газа и конденсата:

1а, 16, 1в - адсорберы для осушки и очистки газа; 2

- трубчатый огневой нагреватель газа; 3а, 36 - дегидраторы

углеводородного конденсата; 4 - фильтр-коагулятор конденсата; 5 - фильтр

газа

Потоки: I - газ на очистку и осушку; II-осушенный и очищенный

газ, идущий на охлаждение адсорберов газа и дегидраторов углеводородного

конденсата и на дальнейшую переработку; III - газ регенерации на выходе

из трубчатого нагревателя, направляющийся на регенерацию адсорберов и

дегидраторов конденсата; IV - газ регенерации после адсорберов в холодильник

в отделении абсорбции; V - топливный газ; VI - углеводородный

конденсат с компрессорного отделения в дегидраторы; VII - осушенный и очищенный

углеводородный конденсат в деэтанизатор; VIII - вытесняющий газ от

газодувки; IX - углеводородный конденсат

Система осушки и очистки технологического газа состоит из 6

адсорберов (на рис. 10 показаны только три из них: 1а, 16, 1в), а

система очистки и осушки углеводородного конденсата (компрессионного бензина)

состоит из двух адсорберов 3а, 36. Адсорберы заполнены молекулярными

ситами. В любое время четыре адсорбера находятся в стадии адсорбции (на рис. 10

показан только один 1а), один в стадии десорбции (1в) и шестой (16)

в стадии охлаждения. Продолжительность стадии адсорбции составляет 4 ч, а десорбции

и охлаждения по 1 ч. Потоки осушаемого технологического н охлаждающего газа

через адсорберы проходят сверху вниз, газ регенерации - снизу вверх.

Для десорбции (регенерации) используют часть осушенного газа.

Холодный газ регенерации сначала пропускают через один из адсорберов, который

находится на стадии охлаждения; пройдя его, газ поступает в трубчатый огневой

нагреватель газа 2. Температура на выходе из него попытается до 325°С.

Большая часть горячего газа регенерации направляется в

адсорбер, переведенный на режим десорбции 1вч а остальная

часть в один из адсорберов 3 углеводородного конденсата, также

находящегося на стадии десорбции.

При завершении стадии десорбции температура слоев

молекулярного сита доходит до 260-285°СТ при этом вся влага и кислые

газы (СО2 и Н2S) будут полностью отогнаны из адсорбента.

Адсорбенты охлаждают холодным сухим гааом в течение 1 ч, и

газ, выходящий из адсорбера, пребывающего на стадии охлаждения, направляется в

нагреватель. Адсорбер прошедший стадию охлаждения можно перенести на стадию

насыщения.

Осушенный и очищенный газ через фильтр, где отфильтровываются

пылевидные частицы от молекулярных сит, направляют на дальнейшую переработку.

Адсорбер работает при различных давлениях. Во избежание срыва

слоя молекулярного сита вследствие возмущения потока газа адсорбер

автоматически настраивается на нужное давление. Это делается открытием

байпасных клапанов, с помощью которых выравнивают давление. Затем открываются

основные клапаны на линиях поступления и выхода газа из адсорбера и газ

переводят на следующую стадию.

Углеводородный конденсат, перед тем как попасть в адсорберы,

проходит коагуляторы жидкого потока (на рис. 10 показан только один), в которых

он освобождается от несвязанной (нерастворенной) влаги. В адсорберах конденсат

обессеривается и окончательно осушается. По окончании стадии адсорбции

продолжительностью 8 ч углеводородный конденсат вытесняется из адсорбера 3 очищенным

газом, подаваемым газодувкой. После вытеснения жидкости адсорбер переводят на

стадию десорбции, для чего в верх десорбера подают горячий регенерационный газ,

выходящий из огневого нагревателя с температурой 325°С. Адсорбент регенерируют

5 ч. В конце регенерации температура газа на выходе из адсорбера достигает

285°С, При этом будут отогнаны и влага, и кислые газы (H2S и CO2).

Охлаждают адсорбент, пропуская через него холодный осушенный

газ, в течение 2 ч. После этою адсорбер переводят на стадию адсорбции и в него

вводят обрабатываемый углеводородный конденсат. Вытеснение конденсата перед

регенерацией и заполнение им перед адсорбцией проводят в течение 0,5 ч.

При наполнении адсорбера углеводородным конденсатом

необходимо в нем поддерживать давление выше упругости паров при данной

температуре. Этим предупреждается вскипание конденсата.

Все пылевидные частицы молекулярного сита, унесенные потоком

регенерационного газа, улавливаются в фильтре 5. Эта операция

предотвращает загрязнение аминового раствора и тем самым вспенивание раствора в

абсорбере. Далее газ регенерации поступает в абсорбер 4, где

обрабатывается 20%-ным раствором диэтаноламина (ДЭА).

Рисунок 11 - Схема абсорбционного отделения комбинированной

установки осушки и очистки газа и конденсата:

1 - газодувка; 2 - поршневой насос для

подачи воды; 3 - циркуляционные насосы рас-твора амина; 4 - абсорбер; 5

- фильтр газа; 6 - воздушный холодильник газа; 7 - сепаратор; 8 -

газоотделитель насыщенного амина; 9 - фильтр амина; 10 - воздушный

холодильник амина; 11-адсорберы с активированным углем; 12 - дренажная

(подземная) емкость амина с погружным насосом; 13 - теплообменник; 14

- десорбер амина; 15 - конденсатор орошения десорбера; 16 -

рефлюксная емкость; 17 - печь для сжигания кислых газов; 18 - рефлюксный

насос; 19 - кипятильник.

Потоки: I - газ регенерации; II - углеводородный конденсат; III -

вода; IV-очищенный

раствор амина; VI - регенерированный раствор амина; VII - топливный газ; VIII свежий раствор амина; IX - орошение десорбера; X - кислые газы на сжигание

Абсорбер до высоте разделен на две части глухой (отводной)

тарелкой. В верхнюю часть абсорбера вмонтированы две барботажные тарелки, в

нижнюю часть - 20. Регенерированный раствор ДЭА поступает на 20-ю тарелку

(считая снизу) и, опускаясь вниз, контактирует с восходящим потоком газа

регенерации. Насыщенный раствор ДЭА из абсорбера поступает через регулятор

уровня в газоотделнтель насыщенного амина 5.

В верхней части абсорбера газ контактирует с циркулирующей

водой, которая подается в качестве орошения на 23-ю (самую верхнюю) тарелку.

Вода извлекает из газа унесенные мельчайшие частицы раствора ДЭА, и, таким

образом, потери ДЭА сводятся к минимуму. Газ в верхних тарелках насыщается

влагой до 100% относительной влажности.

Избыток воды с 21-й тарелки перепускается в газоотделитель 8,

где смешивается с насыщенным раствором ДЭА. Очищенный газ регенерации,

выходяший из абсорбера, сжимается газодувкой 1, до 6,0 МПа и

направляется на смешение с газом высокого давлении, поступающим в холодильник.

В газоотделителе 8 вследствие резкого снижения

давления из раствора амина выделяются поглощенные углеводородные газы и некоторая

часть кислых газов. Выделившиеся газы обрабатываются регенерированным раствором

амина в небольшой насадочной колонне, вмонтированной в верхнюю часть

газоотделитель 8. Очищенные газы, выходящие с верха этой колонны,

направляются на смешение с сырым технологическим газом низкого давления или

топливным газом.

Аминовый раствор из газоотделителя 8 через

теплообменник 13 поступает в десорбер амина 14. В кипятильник

десорбера 18 подается горячий теплоноситель. Водяные пары и кислые газы,

отгоняемые с верха десорбера, охлаждаются и частично конденсируются в

конденсаторе 15 и затем поступают в емкость 16, Конденсат из нее

возвращается в десорбер в качестве холодного орошения, а кислые газы поступают

и печь 17, где сжигаются. Регенерированный раствор ДЭА из нижней части

десорбера через теплообменник 13 поступает на прием подпорного насоса 3

и прокачивается им в холодильник амина 10.

Небольшая часть регенерированного охлажденного аминового

раствора подастся в насадочную колонну газоотделителя 8, другая также

относительно небольшая (около 10%) прокачивается через фильтры 9. Эти

фильтры удаляют и раствора сульфид железа (FeS2), являющийся продуктом

коррозии, н другие механические примеси. Удаление этих примесей предотвращает

вспенивание и унос раствора ДЭА.

Элементы, из которых состоят фильтры, промывают водой в

обратном направлении. Пока один из фильтров промывают, другой работает.

Углеводороды, оставшиеся в регенерированном растворе ДЭА в

незначительном количестве, удаляются в адсорберах 11, наполненных активированным

углем. При этом раствор ДЭА может проходить последовательно через два адсорбера

или только через один или мимо адсорберов по обходной липни (байпасу).

Очищенный раствор из адсорберов снова поступает па прием насоса 3.

При остановке аминовой системы на длительный срок следует

спустить весь раствор ДЭА из системы в дренажную емкость 12, установленную

ниже глубины промерзания грунта, так как температура застывания 20%-ного

раствора ДЭА равна -5гС.

Дренажная емкость оснащена насосом для подпитки системы аминовым

раствором или получения аминового раствора требуемой концентрации смешением

чистого (100%-ного) ДЭА с конденсатом водяного пара.

Для аминовой системы предусмотрены приспособления для ввода в

систему ингибитора коррозии и пробоотборные штуцеры, расположенные на точках,

наиболее целесообразных для контроля аминового раствора.

Заключение

В данном реферате были рассмотрены основные системы сбора

газа и распределение его на месторождении. Системы сбора газа делятся на три

группы:

· по степени централизации технологических

объектов подготовки газа;

· по конфигурации трубопроводных

коммуникаций;

· по рабочему давлению.

Показаны наиболее широко применимые методики и установки по

очистке газа от механических примесей. Это два аппарата с разным принципом работы:

· работающие по принципу «мокрого»

улавливания пыли (масляные пылеуловители);

· работающие по принципу «сухого» отделения

пыли (циклонные пылеуловители);

Выявлена необходимость процесса осушки газа, основными

· конденсация водяных паров и следствие образование

водного конденсата.

· взаимодействие водяного конденсата с

компонентами природного газа приводит к образованию гидратов, которые отлагаясь

в газопроводах, уменьшают их сечение

· коррозия оборудования

Рассмотрены основные технологические схемы по осушки и

очистке раза от сероводорода и углекислого газа методами адсорбции и абсорбции.

Список

литературы

1. Амиян

В.А., Добыча газа / Амиян В.А., Васильева Н.П., М. «Недра», 1974, 312 с.

. Бекиров

Т.М., Технология обработки газа и конденсата, М.: ООО «Недра Бизнесцентр»,

1999. - 596 с.

. Бекиров

Т.М. Промысловая и заводская обработка природных и нефтяных газов. М., «Недра»,

1980, с. 293.

. Чуракаев

А.М. Переработка нефтяных газов. Учебник для рабочих. М., «Недра» 1983, 279 с