Разработка методов плоскостного конструирования трикотажных плечевых изделий

Аннотация

В данной выпускной квалификационной работе была произведена разработка

методов плоскостного конструирования трикотажных плечевых изделий из

трикотажных полотен.

Выпускная квалификационная работа содержит шесть основных разделов:

аналитический, научно - исследовательский, технологический, технолого -

организационный, экономический и раздел безопасность жизнедеятельности.

В аналитическом разделе ― анализируется современное состояние и

перспективы развития текстильной промышленности России.

В научно-исследовательском разделе ― произведена разработка методов

плоскостного конструирования трикотажных плечевых изделий.

В технологическом разделе ― дано обоснование выбора ассортимента,

сырья, переплетения, оборудования, а также сконструированы лекала женских

блузок, и разработана технологическая цепочка их производства.

Технолого-организационный раздел ― регламентирует показатели

производительности оборудования и труда, время обработки изделия, количество

рабочих.

Экономический раздел ― посвящен определению основных

экономических показателей производства: расход сырья, себестоимость продукции,

прибыль, сроки окупаемости, экономическая эффективность.

Раздел безопасность жизнедеятельности ― посвящен определению оптимальных

условий труда персонала швейного предприятия, расчету освещенности, уровня шума

и др.

Abstrakt

In diesem letzten Qualifying Arbeit getan worden, um die

Methoden der planaren Design von Strickwaren aus Strickware zu entwickeln.

Graduate Arbeit umfasst sechs Hauptbereiche: analytische, wissenschaftliche -

Forschung, Technologie, Тehnologo - Organisations,

Wirtschafts und Life Safety Abschnitt.

In der Analyse Abschnitt - untersucht den aktuellen Stand und

die Perspektiven der Entwicklung der Textil-Industrie in Russland.

In der wissenschaftlichen - Forschung Abschnitt - gemacht, um

die Methoden der planaren Design von Strickwaren zu entwickeln.

Im Bereich Technologie

- eine Begründung für die Wahl Auswahl des Rohmaterials, weben,

Ausrüstung und Muster der Damenblusen entworfen und entwickelt einen

technologischen Kette der Produktion.

Tehnologo - Organizing Abschnitt

- regelt die Leistung der Geräte und Arbeitskräfte, die Verarbeitung

Zeit-Artikel, der Zahl der Arbeitnehmer.

Die wirtschaftliche Abschnitt - widmet sich der Definition

der wichtigsten wirtschaftlichen Indikatoren der Produktion: Rohstoffverbrauch,

die Kosten der Produktion, Gewinn, Amortisationszeit, Wirtschaftlichkeit.

Life Safety Section -

widmet sich der Definition der optimalen Arbeitsbedingungen des Personals

Kleidungsstück Unternehmen, die Berechnung von Licht, Geräuschen,

usw.

Введение

Для удовлетворения требований потребителей промышленность непрерывно

осваивает выпуск новых изделий. Перед трикотажно-швейной промышленностью

поставлены задачи, связанные с достижением высокой эффективности производства,

ростом производительности труда, повышением качества и улучшением ассортимента

трикотажных изделий.

Трикотажно-швейная промышленность в настоящее время имеет широкое

развитие в мире. Это объясняется экономичностью трикотажно-швейного

производства, обусловленного высокой производительностью вязального

оборудования, небольшими затратами на покупку швейного оборудования.

Ассортимент трикотажных изделий, выпускаемых российскими предприятиями,

широк: от бельевого трикотажа, до верхней одежды. Так, сегодня актуальны тонкие

водолазки и свитера, пуловеры, джемперы, платья-сарафаны, брючные набивочные

комплекты, жилеты, майки, футболки, топы.

Перед работниками трикотажно-швейной промышленности стоит задача -

обеспечить выпуск изделий высокого качества, отвечающих требованиям моды и

пользующихся большим спросом покупателей.

Для выполнения этой задачи наряду с разработкой разнообразных по

переплетениям, расцветкам и волокнистому составу трикотажных полотен необходимо

вести дальнейшие исследования в направлении совершенствования конструкции

трикотажных изделий с учетом комплексного использования свойств трикотажа.

Целью данной выпускной квалификационной работы является расширение

ассортимента женских трикотажных блузок, за счет использования различных

методов конструктивного моделирования, разработка трикотажных блузок,

отвечающих тенденциям моды и обладающих высоким качеством, выработанное на

современном

высокопроизводительном автоматизированном оборудовании.

1. Аналитический раздел

«Современное состояние текстильной промышленности России и тенденции ее

развития»

Текстиль на протяжении истории человечества остается главным приоритетом

бытия, потребностью человека и общества, удовлетворяя вначале утилитарные

нужды, затем все более и более широкие потребности. Среди главных приоритетов

21 века является именно текстиль, на первое место его поставили не только как

основную потребность общества, но и как наиболее распространенный и выгодный

вид бизнеса.

Ассортимент трикотажных изделий, выпускаемых российскими предприятиями,

широк: от предметов первой необходимости - бельевого трикотажа, до верхней

одежды, включая детские товары.

Спрос на трикотажные изделия стабилен, правда, подвержен сезонным

колебаниям, как по ассортименту, так и по сырью.

В годы централизованного управления экономикой российские трикотажники,

как и вся легкая промышленность, работали по госзаказам, их не беспокоило

товарная судьба выпускаемой продукции: сбыт, расширение номенклатуры,

конкурентоспособность. Уже тогда потребность населения в модной одежде, в том

числе из трикотажа, как правило, удовлетворялась за счет импорта, а

отечественная промышленность в основном контролировала производство продукции

для детей, людей пожилого возраста, социально незащищенных групп, государственные

нужды, то есть недорого.

Сейчас ситуация изменилась и покупатель все больше склоняется к

разнообразию выпускаемой одежды, комфортности, красоты и моды.

.1 Рынок текстильной промышленности в мире

Общий объем мирового рынка продукции текстильной промышленности

оценивается экспертами в $450 млрд. При этом потребление текстильной продукции,

одежды и обуви стабильно растет на 2 - 4% в год (в 2009 году рост составил

4,9%, в 2010 - 2,7%, в 2011 - 3%, в 2012 - 2,5%).

Важным фактором, влияющим на потребление текстильной продукции, является

ценовой. Снижение цен на текстиль, например, на 10%, влечет повышение уровня

его потребления на 0,4% [13].

Лидером мировой текстильной промышленности является Китай. Для этой

страны текстильная промышленность является одной из основ национальной

экономики. По различным оценкам к 2009 году Китай занимал 22 - 28% мирового

рынка, в настоящее время - около 35% рынка текстиля. Это связано с отменой

ограничений на импорт текстиля из развивающихся стран, что повлекло за собой резкий

рост импорта текстильной продукции из Китая и других стран Азии. В целом легкая

промышленность Китая, частью которой является текстильное производство,

формирует около 20% ВВП.

Финансовый кризис подверг текстильный сектор Китая испытаниям. Прежде всего,

производители одежды уже в 2010 г. ощутили рост расходов на рабочую силу и

ревальвацию национальной валюты ренминби, закрылись многие южно-китайские

фирмы. Резкие колебания цены нефти осложнили деятельность продуцентов текстиля.

Поэтому китайские власти принимают срочные меры помощи: поднимаются ставки

возврата для НДС на экспортируемые товары, реформируется налог с оборота, что

удешевляет инвестиции, по некоторым проектам предоставляются специальные

субсидии.

Замедление инвестиционной активности отразилось уже в 2010 г. на

уменьшении немецкого экспорта текстильного оборудования в КНР. Общий импорт

текстильных станков в Китай за первые 11 месяцев 2010 г. сократился по

сравнению с аналогичным периодом предыдущего года на

,9% - до $3,54 млрд. В наибольшей степени - на 24,5% - понизился ввоз

трикотажных машин, тогда как по машинам для производства нетканых материалов

рост составил 21,6% и для производства химических волокон - 11,4%.

В 2009 г. было мало инвестиционных проектов. Некоторые предприятия

концентрируют усилия на модернизации и автоматизации производства, чтобы

пережить финансовый кризис. Другие местные продуценты переносят свое

производство вглубь страны с более низкими производственными расходами. Таким

образом, некоторые экспорто-ориентированные текстильные и швейные фирмы

пытаются увеличить сбыт на внутреннем рынке, чтобы хотя бы частично

компенсировать сокращение своего экспорта. При этом они ориентируются скорее на

относительно платежеспособные средние слои городского населения. В 2009 г. оборот

розничной торговли в стране вырос на 21,5%.

Легкая промышленность также занимает значительное место в экономике

развитых стран, например в Германии, легкая промышленность составляет 6% от

ВВП, в Италии - 12%, в Португалии - около 22%, в США - около 4%. В последние

годы удельные потребительские расходы на одежду в европейских странах

уменьшились по сравнению с суммарным объемом розничных продаж. Емкость рынка

одежды в 27 странах ЕС выросла в 2005-2008 гг. только на 8,4% - до €299 млрд.,

в то время как объем розничной торговли в целом расширился на 20,1%.

На пять крупнейших рынков - Италии, Германии, Великобритании, Франции и

Испании - приходится 75,5% общего рынка одежды Евросоюза. Эта доля в

рассматриваемый период сократилась, т. к. продажи одежды на крупнейшем до сего

времени рынке Германии понизились на 3,2%, тогда как в остальных четырех

странах они возросли на 8,9%. Одновременно Италия заняла лидирующие позиции,

превратившись в крупнейший рынок одежды в Европе, сменив Германию. В 2010 г.

итальянцы израсходовали на одежду €57

млрд., что составило €974 на душу населения и, таким образом, на 43,7%

превысило аналогичный показатель расходов в Германии [14].

Наивысшие темпы роста в последнее время были отмечены на рынках одежды в

новых странах - членах ЕС из числа стран Центральной и Восточной Европы, а

также Балтии. В частности, Польша занимает уже 11 место среди крупнейших

европейских рынков одежды.

1.2 Проблемы российской текстильной промышленности

Переход экономики страны на рыночные отношения привел к резкому ухудшению

ситуации в текстильной промышленности.

Снижение платежеспособного спроса населения, углубление инфляционных

процессов, кризис неплатежей, вызвавший разбалансированность в сфере

производства и обращения, привели сначала к затовариванию, а затем и к

обвальному спаду производства.

Каждый год падение производства исчислялось несколькими десятками

процентов: в 1994 - 47%, в 1995 - 31% , в 1996 - 28%. Это в 6-7 раз выше, чем в

среднем по промышленности. В 1997 год текстильная промышленность вошла без

денег, 55% предприятий убыточны (сумма убытка 1,6 трлн. руб.). Кредиторская

задолженность, не считая задолженности по кредитам банков, превысила 11 трлн.

руб., что почти на 6 трлн. руб. больше долгов, причитающихся отрасли. А годовой

объем производства - 20 трлн. руб.

Условия труда на большинстве предприятий текстильной промышленности очень

сложные, а зарплата значительно ниже, чем в других обрабатывающих отраслях.

Каждый второй работник отрасли (почти 500 тыс. человек) работает неполное

рабочее время или находится в отпуске по инициативе администрации. На долю

отрасли приходится 21% всех потерь рабочего времени в промышленности.

За пять лет экономических реформ (1990-1995 гг.) падение объема

производства важнейших видов продукции в текстильной промышленности в 2 раза

превысило падение выпуска по промышленности в целом .

Непродуманное открытие внутреннего рынка привело к тому, что доля

импортных товаров в России доходит до 65-75% всего товарооборота.

Фактически, отечественная текстильная промышленность лишилась своего

рынка сбыта. Правительство, открыв внутренний рынок зарубежным

товаропроизводителям, тем самым нанесло экономический ущерб предприятиям

отрасли. В настоящий момент более половины рынка захвачено поставщиками

контрафактной продукции, российская легкая промышленность поставляет лишь

четверть общего количества покупаемого текстиля. Теневые товары, составляющие

почти 50% на российском рынке, часто являются не только некачественными, но и

опасными. Сырьевая база текстильной промышленности во многом зависит от

импорта: к примеру, хлопковое волокно полностью ввозится из-за рубежа.

Технико-технологические проблемы текстильной промышленности наиболее

сложны и связаны со спадом инвестиционной активности при крайне острой

потребности в инвестициях. Создание конкурентоспособной текстильной продукции

вызывает необходимость структурной технической перестройки, то есть требуются

значительные капитальные вложения, которыми не располагают предприятия отрасли.

Анализ технического состояния текстильного оборудования показал, что

износ основных фондов текстильной промышленности страны превышает 50%, а

коэффициент обновления оборудования в 2008-2010 годах не поднимался выше 3-4%,

тогда как в развитых странах он составляет не менее 15-17%. Такое устаревшее оборудование

не позволяет предприятиям выпускать современные ткани. Это ведет к тому, что в

итоге отечественные товары проигрывают импортным не только по цене, но и по

таким параметрам, как дизайн, эргономичность, качество.

В связи с этим инвестиционную политику необходимо основывать на коренной

реконструкции действующих предприятий, обеспечивающей снижение капиталоемкости,

материалоемкости, энергоемкости и трудоемкости текстильной индустрии [12].

1.3 Текстильная промышленность России на современном этапе.

Экономический кризис 2009 - 2010 гг. характеризовался наибольшей степенью

снижения объемов производства в России за период с 1994 г. По данным

Федеральной службы статистики, падение промышленного производства в России в

январе 2012 г. достигло 16% в годовом выражении после снижения на 10,3% в

декабре 2011 г. и на 8,7% в ноябре 2011 г. Значительное падение

продемонстрировала и легкая промышленность: влияние финансового кризиса в

России на себе ощутили практически все предприятия текстильной промышленности,

особенно работающие на внешнеэкономическом рынке. Даже самые крупные компании

сворачивают многие инвестиционные программы, всеми возможными путями сокращают

расходную часть своего бюджета, что, в свою очередь, влечет за собой массовые

увольнения и сокращение рабочих мест. В связи с существенным сокращением

экспорта нефти и газа из России, дающим в последние годы основную составляющую

бюджета страны, перед центральными и региональными органами стоит вопрос о

развитии обрабатывающих отраслей промышленности, которые начиная с 1991 г.

существенно снизили объемы производства. В свою очередь текстильная и легкая

промышленность понесла наибольший ущерб от невнимания к ней со стороны

правительства. В настоящее время в бюджет государства поступает не более 1%

доходов от легкой промышленности, аналогично и инвестиции составляют менее 1%.

В 2010 году, когда Россия уже ощутила влияние кризиса, производство

отечественного текстиля сократилось, согласно официальным данным Росстата,

почти на 12%. В январе-феврале 2011 г. индекс текстильного производства

составил 77,6% к январю-февралю 2012 г. (табл. 1.1.). Отмечалось снижение

общего объема производства тканей (76,3%), в том числе: хлопчатобумажных

(61,6%), шелковых (62,6%), шерстяных (76,4%), за исключением нетканых материалов

типа тканей (194,0%).

Таблица 1.1 Индексы текстильного и швейного производства в 2012 - нач.

2013 гг.

(в % к соответствующему периоду предыдущего года)

|

2012

|

2013

|

|

янв.

|

янв.- февр.

|

янв.- март

|

янв.- апр.

|

янв. -май

|

янв.- июнь

|

янв.- июль

|

янв.- авг.

|

янв.- сент.

|

янв.- окт.

|

янв.-нояб.

|

янв.- дек.

|

янв.

|

янв.- февр.

|

|

103,0

|

104,9

|

102,6

|

102,0

|

101,8

|

102,1

|

101,1

|

100,6

|

100,4

|

99,6

|

96,9

|

95,5

|

71,9

|

77,6

|

Рис. 1.1. Динамика текстильного и швейного производства в 2009-2013 гг.

Увеличилось производство трикотажных изделий (113,0%). На уровне

января-февраля 2009 г. сохранилось производство бельевого трикотажа (100,0%).

Резкое падение выпуска хлопчатобумажных тканей (61,6% - табл. 1.2.) во

многом обусловлено насыщением рынка постельного белья (80,7%), ростом импортных

цен на хлопковое волокно в связи с ростом курса доллара (111,9% в январе 2010

года по сравнению с январем 2009 года), резким падением объемов импорта волокна

(32,1%).

Продолжающееся снижение объемов производства шерстяных тканей (76,4%),

как и в предыдущие годы, обусловлено дефицитом и низким качеством

отечественного сырья, ростом импортных цен на высококачественную шерсть, не

производимую в России.

Падение производства льняных тканей (33,7%) связано с изменением

конъюнктуры внешнего рынка (резким сокращением экспорта и вынужденной

переориентацией на внутренний рынок).

Падение производства шелковых тканей (62,6%) обусловлено как

продолжающимся падением отечественного производства химволокон и нитей (46,1%),

так и ростом цен на импортные химволокна и нити в связи с ростом курса доллара.

Рост производства трикотажных изделий (113,0%) обусловлен

совершенствованием производства и ростом конкурентоспособности отечественных

товаров, а также снижением давления импорта со стороны стран дальнего зарубежья

(105,9% в феврале 2010 г. к февралю 2009 г.).

Падение производства одежды, выделки и крашения меха (89,0%) обусловлено

резким снижением производства костюмов рабочих и специального назначения

(73,8%), курток (включая рабочие) (71,6%), что связано с падением промышленного

производства (85,4%).

Тем не менее, в связи с сезонным переходом на производство одежды

весеннего ассортимента возросло производство плащей (137,7%.), платьев

(120,4%), пальто, полупальто (107,0%), брюк (106,5%).

Таблица 1.2 Производство важнейших видов продукции

|

Наименование продукции

|

Единица измерения

|

2012

|

2013

|

|

|

янв.

|

янв.-февр.

|

янв.-март

|

янв.-апрель

|

янв.-май

|

янв.-июнь

|

янв.-июль

|

янв.-авг.

|

янв.-сент.

|

янв.-окт.

|

янв.-ноя

|

янв.-дек

|

янв.

|

янв.-февр.

|

|

Ткани хлопчатобумажные

|

млн.кв.м

|

145

|

314

|

483

|

663

|

819

|

975

|

1136

|

1298

|

1457

|

1618

|

1751

|

1888

|

75,3

|

194

|

|

в % к соответствующему периоду предыдущего года

|

87,0

|

88,7

|

86,9

|

83,0

|

90,4

|

90,9

|

91,7

|

92,2

|

92,7

|

92,1

|

90,7

|

89,6

|

52,0

|

61,6

|

|

Изделия трикотажные

|

млн.штук

|

7,6

|

16,3

|

26,5

|

36,7

|

46,6

|

56,6

|

67,0

|

77,2

|

87,4

|

97,8

|

108

|

119

|

8,4

|

18,4

|

|

в % к соответствующему периоду предыдущего года

|

88,3

|

92,8

|

97,9

|

99,0

|

99,8

|

101,8

|

104,4

|

105,5

|

106,3

|

106,0

|

105,7

|

107,0

|

110,7

|

113,0

|

|

Обувь

|

млн.пар

|

4,0

|

8,6

|

14,0

|

19,7

|

24,6

|

29,1

|

33,2

|

37,3

|

42,3

|

47,5

|

51,6

|

55,6

|

3,2

|

7,2

|

|

в % к соответствующему периоду предыдущего года

|

101,1

|

102,2

|

105,6

|

109,0

|

108,6

|

110,3

|

108,9

|

105,3

|

105,0

|

104,7

|

103,6

|

102,5

|

79,7

|

83,3

|

Кроме того, рост производства отдельных видов швейных изделий связан как

с реализацией мер по технологической модернизации производства, так и с

возросшим потребительским спросом на модные потребительские товары с высокой

добавленной стоимостью.

К началу 2009 г. многие российские производители оказались в тяжелейшем

финансовом положении. Кризис повлек за собой много проблем: обесценивание

национальной валюты создало сложности поставщикам, рублевые цены резко

поднялись. В результате рост розничных цен на одежду может составить минимум

20-25%. При этом падение спроса из-за снижения покупательной способности может

составить 20-30% даже в средне ценовом сегменте.

Все предприятия вступают в борьбу за сохранение своих позиций или, того

хуже, за выживание. Именно в такие моменты остро ощущаются все недочеты и

слабые места в деятельности предприятий и менеджмента. Одной

из главных особенностей кризиса является своего рода процесс

естественного отбора, санации финансового сектора. Кризис уничтожает слабые и

неэффективные бизнес - цепочки и позволяет избавиться от излишнего груза,

ограничивающего развитие.

Ответ на кризис - увеличение объемов производства, экспансия за счет

сокращения маржи и развитие инноваций при участии государства. И наиболее

легкий путь возрождения легкой промышленности необходимо начать с развития

швейной промышленности, т. к. она является наиболее капиталоемкой и быстро

окупаемой. Кроме того, финансовый кризис еще более усугубил положение инноваций

из-за отсутствия необходимых инвестиций.

Правительство должно уделить должное внимание легпрому, необходима

реальная помощь на федеральном уровне, а именно:

● Должны быть полностью пресечены деятельность «теневиков» на рынке

товаров легкой промышленности и беспошлинный ввоз «теневых» товаров из-за

границы.

· Вывести из «теневого» бизнеса предприятия обувной, швейной и

трикотажной промышленности, которые работают на рынке, не выплачивая никаких

налогов.

· Правительству оказать финансовую поддержку в виде

долгосрочных кредитов тем предприятиям легкой промышленности, которые без

больших долгов выжили в настоящее время.

· Рассмотреть возможность национализации некоторых

градообразующих предприятий легкой промышленности с последующей их

приватизацией.

· Предусмотреть увеличение средств, выделяемых из федерального

бюджета для компенсации разницы между ставкой рефинансирования Центробанка РФ и

коммерческих банков предприятиям, закупающим сырье и материалы.

· Разработать дополнительные меры по поддержке малого бизнеса в

легкой промышленности, включая оборонный заказ.

· Создать некоммерческую лизинговую организацию с участием

государственного капитала в размере не менее 51% для осуществления лизинга

высокотехнологичного оборудования для легкой промышленности на льготных

условиях.

· Не допускать иностранные фирмы к тендерам на изготовление

бытовой и технической продукции отрасли для федеральных заказов.

· Правительству и региональным органам давать подтвержденные

гарантии на получение долгосрочных кредитов, способствующих инновациям и

диверсификации.

При выполнении перечисленных выше предложений по поддержке отрасли можно

ожидать, что существующий кризис отрасли может быть преодолен, а Россия станет

более самообеспеченной и самодостаточной.

На данный момент малый бизнес по сравнению с крупными предприятиями имеет

значительно больше возможностей по диверсификации производства и прежде всего

по выпуску продукции. Кроме того, и госзаказ теперь будет распределяться на

малые предприятия, что дает им дополнительные перспективы развития. Что

касается крупных предприятий, то господдержкой будут обеспечены только те

предприятия, годовой оборот которых превышает 15 млрд. руб. К сожалению, среди

предприятий текстильной и легкой промышленности с таким объемом не существует

ни одного производства.

И, конечно же, в таких условиях каждое предприятие предусматривает

введение антикризисного управления, что выражается в управлении, носящем

программный характер с четко выверенным планом действий, совпадающим с общей

стратегией предприятия и внешними факторами. Степень важности стратегического

управления предприятием возрастает в разы в условиях мирового финансового

кризиса. Собственникам и менеджерам всех уровней необходимо оперативно

реагировать на все изменения внешней среды, негативно влияющие на деятельность

бизнес - субъектов. Антикризисная стратегия управления и развития компании

носит индивидуальный характер и не может быть шаблонным решением. Существует

множество экспертов и столько же предложений по преодолению последствий кризиса

[14].

.4 О перспективах развития текстильной отрасли в России. Результаты

исследования

Службой маркетинга текстильного объединения «Монолит» в ноябре 2008г.

было проведено исследование о перспективах развития текстильной отрасли в

России.

Цель исследования - отразить существующее положение в текстильной отрасли

в условиях мирового экономического кризиса и сформировать тренд перспективного

развития.

В исследовании приняли участие 172 руководителя текстильных предприятий

из 24 городов России.

Результаты и выводы:

Все опрошенные руководители отметили, что мировой экономический кризис

повлиял на перспективы развития их бизнеса/компании.

В большей степени нестабильная экономическая ситуация затронула:

· маркетинг и продажи (36%), а именно: произошло падение

оптовых продаж в связи с нестабильным финансовым положением сетевых ритейлеров

и банкротством малых продавцов и частных предпринимателей; произошло

искусственное сокращение поставок платежеспособным клиентам из-за риска роста

дебиторской задолженности, агрессивная ценовая политика среди производителей

текстильной продукции.

· закупки и производство (29%), а именно: в связи с падением

продаж произошло снижение темпов производства и, как следствие, уменьшение

объемов закупок сырьевой базы; регулярные сбои в поставках импортного товара,

сужение ассортимента и рост себестоимости готовой продукции.

· человеческие ресурсы (23%), а именно: повсеместно происходит

сокращение рабочих мест, уникальная возможность получить

высококвалифицированных специалистов по невысокой цене; психологическая

нестабильность коллектива, страх потерять работу.

· технологическое развитие (7%), а именно: в связи с

ужесточением условий кредитования и нехваткой собственных оборотных средств,

произошла приостановка проектов по модернизации производства и сокращение

инвестиций в техническое оснащение компаний.

В большей степени управленческие решения распространились на:

· маркетинг и продажи (38%), а именно: активное привлечение

новых клиентов и удержание старых, встречи руководителей заинтересованных

сторон по вопросу эффективного сотрудничества; внедрение систем скидок, бонусов

и программ лояльности для ключевых клиентов; перезаключение договорных

отношений с учетом новых цен и объемов, организация отгрузок по предоплате и за

наличный расчет; проведение маркетинговых исследований, мониторинг цен и организация

стимулирующей рекламной кампании; ужесточенный контроль дебиторской

задолженности.

· закупки и производство (29%), а именно: произошло уменьшение

объемов закупок сырьевой базы, снижены темпы производства; регламентированы

поставки; анализ и оптимизация товарных остатков, сужен ассортимент.

· человеческие ресурсы (23%), а именно: оптимизация структуры

компании, сокращение менее квалифицированных сотрудников, поддержание

стабильной психологической атмосферы в коллективе, увеличение количества

рабочих совещаний, организация тренингов и аттестация персонала.

· технологическое развитие (7%), а именно: приостановка

инвестиционных проектов и модернизации производства, сокращение инвестиций в

техническое оснащение.

Перечень крайних мер, которые руководители готовы предпринять для

сохранения стабильности компании: оптимизация бюджета компании, сокращение

издержек по всем статьям, а именно - сокращение персонала и уменьшение

арендуемых площадей.

Мнение руководителей о развитии российского текстильного рынка на ближайшие

два года относительно:

· товарного ассортимента: произойдет сужение товарного

ассортимента в пользу наиболее востребованного и знакомого конечному

потребителю, смещение в сторону более простого и недорого товара - эконом - и

среднего класса.

· ценообразования: все руководители уверены в одном, что

произойдет повышение цен, вызванное инфляцией и ростом внутрифирменных

издержек.

· каналов дистрибуции, продажи: уменьшение объемов продаж в

связи с банкротством малых компаний, отсутствием финансирования сетевых

магазинов; жесткая конкурентная борьба более сильных игроков, перераспределение

долей во всех сегментах текстильного рынка.

· продвижения, рекламной активности: снижение рекламных

бюджетов, определенных на прямую рекламную активность, увеличение расходов на

стимулирующую рекламную информацию: скидки, программы лояльности, бонусные

системы, лотереи.

По самым оптимистичным прогнозам, в ближайшие полгода-год кризисные

явления будут нарастать, и чтобы вернуться к уровню прошлого года -

понадобится, по крайней мере, 5-6 лет. Поэтому самое главное - сохранить

профессионалов, работоспособные коллективы, технологии и, наконец, репутацию.

Выводы

1. Проведен обзор состояния рынка текстильной промышленности в мире,

который показал значимость отрасли в мире, тенденции ее развития и выявил

основные проблемы.

2. На основе анализа динамики развития и показателей производства

различных видов продукции российской текстильной промышленности на современном

этапе:

А) Выявлен рост трикотажного производства за последний год, который

составил порядка 19 %.

Б) Обнаружен ряд проблем в текстильной промышленности, которые

препятствуют развитию и конкурентоспособности продукции отечественного

производства. Главной проблемой по-прежнему остается исключительно широкое

распространение на рынке теневого импорта и подпольного производства изделий

текстильной промышленности.

. Предложены меры, ориентированные на решение проблем отрасли для

российских производителей и государственных структур.

. Проведенный анализ показал, что:

А) В целом, отечественные трикотажные производители имеют огромный

потенциал для своего развития и при грамотной политике имеют все шансы не

только выжить и составить достойную конкуренцию импортным товарам, но и выйти

на мировой рынок.

Б) Для развития отечественного трикотажного производства необходимо

провести меры для расширения выпускаемого ассортимента трикотажной продукции.

Следует уделить внимания существующим методикам конструирования одежды, а так

же конструктивному моделированию. Все эти меры приведут к увеличению

предложения. За увеличением предложения последует и увеличение спроса.

2. Научно-исследовательский раздел. «Разработка методов плоскостного

конструирования трикотажных плечевых изделий»

Характерной чертой конца XX

века является постоянно расширяющееся многообразие человеческой деятельности.

Все это обуславливает неизменно высокий спрос на разнообразную одежду.

Сфера производства одежды в настоящее время нуждается в

высококвалифицированных специалистах, способных в минимальные сроки проектировать

изделия, экономически целесообразные для производителя и удовлетворяющие

растущие культурные запросы потребителей. Проектирование новых моделей одежды -

это комплексное решение художественных, эргономических, технических,

технологических, экономических и других задач в процессе разработки эскизов,

макетов, чертежей, технологии изготовления и образцов изделий рациональных

размеров и форм в соответствии с предъявленными к ним требованиями.

Эффективность проектных процедур, оцениваемая сроками и качеством

разработки проекта, возрастает при использовании специалистами современных

методов создания одежды разнообразных форм, силуэтов и покроев.

Совершенствование методов проектирования одежды направлено в настоящее время на

их компьютеризацию.

Применение САПР не снижает требований к квалификации конструктора,

который должен:

иметь представление о конструктивных средствах решения различных форм и

покроев одежды, и об особенностях типовых покроев одежды;

знать размерную характеристику фигуры человека и принципы перехода от

размеров фигуры к размерам одежды, требования к внешней форме и конструкции

изделий различных видов и покроев, методы конструктивного моделирования путем

модификации БК, принципы построения чертежей лекал деталей и их градации;

уметь рассчитывать и строить Б К плечевой и поясной одежды, составлять

последовательность процедур модельной модификации БК и использовать

рациональные приемы конструктивного моделирования, строить чертежи лекал

деталей, выполнять градацию лекал;

иметь опыт разработки чертежей конструкции по эскизу модели, проведения

примерок макетов и изделий на манекене и фигуре человека, выявления

конструктивных дефектов одежды и устранения их с последующим уточнением

конструкции изделия.

Специальная литература по конструированию и моделированию одежды

необходима как для начинающих изучать эту область деятельности, так и для

имеющих квалификацию и опыт.

2.1 Конструирование одежды

Конструирование одежды в широком смысле означает разработку конструкций

различных моделей. В существующей практике процесс проектирования новых моделей

одежды подразделен на этапы:

- расчет и построение базовой конструкции (БК),

- конструктивное моделирование с использованием БК или какой-либо

исходной модельной конструкции (ИМК),

- разработка чертежей лекал новой модельной конструкции (МК). Отсюда в

узком смысле конструированием одежды можно называть разработку БК.

БК проектируют с целью многократности использования, поэтому при ее

расчете и построении предусматривают типовую форму и рациональные размеры

деталей, характерные для современной одежды классического стиля.

Разработку конструкции одежды выполняют расчетно-графическими методами,

которые различаются составом исходных данных, последовательностью и приемами

построения. В основе методик конструирования лежит использование измерений

фигуры человека и различных прибавок к ним с учетом силуэта, объема, формы и

удобства проектируемого изделия в динамике.

Опорой для одежды служит человеческая фигура, поэтому необходимо уметь

видеть и понимать взаимосвязь одежды с формой тела человека. В конструкции эта

взаимосвязь проявляется соотношением ее размеров с измерениями фигуры человека.

2.2 Размерная характеристика фигуры

Методики конструирования одежды базируются на измерениях тела человека,

получаемых в соответствии с требованиями государственных и отраслевых

стандартов. При разработке конструкции одежды на конкретную фигуру соблюдают

методику и технику измерений, предусмотренные стандартами; при проектировании

на типовую фигуру используют стандартные значения размерных признаков.

Полный перечень измерений для целей конструирования одежды может включать

до 70 размерных признаков, основную часть которых получают непосредственным

измерением фигуры; ряд признаков рассчитывают как разность измеряемых

признаков.

При проведении антропологических измерений используются следующие

инструменты: антропометр системы Мартина для определения линейных проекционных

измерений (высот, глубин), толстотный циркуль для определения диаметров,

полотняная сантиметровая лента для измерения дуговых поперечных и продольных

признаков(обхватов, ширин, длин и некоторых высот), линейки в качестве

вспомогательных инструментов.

Измерения выполняют при соблюдении определенных условий. Измеряемый

должен стоять прямо, без напряжения, сохраняя привычную осанку, с опущенными

вниз руками, пятками вместе, с расстоянием между носками ног 15 - 20 см,

установив голову в положении глазнично-ушной горизонтали. Дыхание должно быть

спокойным, чему способствует отвлечение внимания измеряемого легким разговором.

Точность измерений в первую очередь обусловлена квалификацией

специалиста, проводящего обмер фигуры.

Для получения достаточно точных данных измерения производят, ориентируясь

на антропометрические точки, большинство которых соответствует ясно выраженным

и легко определяемым образованиям скелета. При измерении женской фигуры для

целей конструирования используют следующие точки:

верхушечная - высшая точка темени при постановке головы в положение

глазнично-ушной горизонтали;

шейная - вершина остистого отростка седьмого шейного позвонка;

точка основания шеи - пересечение линии обхвата шеи с условной

вертикальной плоскостью, рассекающей плечевой скат пополам;

ключичная - высшая точка грудинного конца ключицы;

плечевая - точка на пересечении верхне - наружного края акромиального

отростка лопатки с условной вертикальной плоскостью, рассекающей область

плечевого сустава пополам;

лучевая - верхняя точка головки лучевой кости;

сосковая - наиболее выступающая вперед точка грудной железы;

коленная - центр коленной чашечки;

передний угол подмышечной впадины - высшая точка дуги, образованной

передним краем подмышечной впадины при опущенной руке;

задний угол подмышечной впадины - высшая точка дуги, образованной задним

краем подмышечной впадины при опущенной руке;

ягодичная - наиболее выступающая точка ягодицы;

точка высоты линии талии - точка на наиболее вдавленной части боковой

поверхности туловища на середине расстояния между нижним ребром и гребнем

подвздошной кости.

В государственных стандартах каждому размерному признаку присвоен

порядковый номер (рис. 2.1; 2.2), в отраслевых стандартах кроме того

предусмотрено условное обозначение размерных признаков прописными буквами с

подстрочными индексами. Прописные буквы означают вид измерения: В - высоты; Д -

длины, расстояния и продольные дуги; О - обхваты (периметры); С - полуобхваты;

Р - рост; Ш - ширины, поперечные дуги; Ц - расстояния между центрами; d - диаметры; Г - глубины. Индексы

обозначают места измерений.

Ряд поперечных дуговых размерных признаков измеряют полностью (обхваты -

шеи, груди, талии, бедер; ширины - спины, груди; расстояние между центрами

грудных желез), но записывают в половинном размере (Сш, Сг,

Ст, Сб, Шс, Шг, Цг), что

упрощает расчет конструкции одежды.

Отдельные авторы методик конструирования одежды применяют дополнительные

размерные признаки, не предусмотренные стандартами, но получаемые расчетным

путем с использованием стандартных измерений.

- Рост (Р). Измеряют по вертикали расстояние от пола до верхушечной

точки.

- Вертикальный диаметр руки (dв.p). Определяют

вычитанием величины размерного признака 11 из величины размерного признака 5.

71 - Расстояние от линии талии до колена (Дт.к). Определяют

как разность размерных признаков 9 и 26.

Действующие в настоящее время отраслевые стандарты "Размерные

признаки для проектирования одежды" - ОСТ-325-86 и ОСТ-326-81, необходимые

для массового производства мужской и женской одежды, предусматривают средние

значения размерных признаков для каждого типа фигур, рассчитанные для мужчин и

женщин от трех ведущих признаков. В качестве ведущих приняты: рост и обхват

груди третий, а также полнотные признаки - обхват талии для мужчин и обхват

бедер для женщин. В таблице 2.1 приведены измерения типовых женских фигур

второй полнотной группы

.

Рис. 2.1. Схема измерений высот точек и обхватов.

Рис. 2.2. Места измерений размерных признаков по поверхности тела.

Таблица 2.1 Измерение типовых фигур женщин

|

Стандартный номер размерного признака

|

Наименование измерений

|

Условное обозначение

|

Рост (1)

|

Размеры (вторая полнотная группа)

|

Примечание

|

|

|

|

|

|

Обхват груди третий (16) - обхват бедер (19)

|

|

|

|

|

|

|

88 - 96

|

|

|

1

|

2

|

3

|

4

|

5

|

6

|

|

Для построения конструкции плечевых изделий

|

|

9

|

Высота коленной точки

|

Вк

|

158 164 170 176

|

43,5 45,4 47,2 -

|

Измеряют по вертикали от пола до коленной точки.

|

|

10

|

Высота шейной точки

|

Вш.т

|

158 164 170 176

|

135,3 140,8 146,3 -

|

Измеряют по вертикали расстояние от пола до шейной точки.

|

|

13

|

Полуобхват шеи

|

Сш

|

158 164 170 176

|

17,6 17,7 17,8 -

|

Лента сзади проходит непосредственно над шейной то-чкой,

сбоку и спереди идет по основанию шеи, касаясь нижним краем ключичных точек и

замыкается над яре-мной вырезкой. Размер читается по нижнему краю ленты.

|

|

15

|

Полуобхват груди второй

|

Сг2

|

-

|

46,4

|

По спине лента проходит горизонталь но, касаясь верх-ним

краем задних углов подмышечных впадин, затем по подмышечным впадинам в

плоскости косого сече-ния. Спереди лента проходит через выступающие точ-ки

грудных желез и замыкается на правой стороне гру-ди. Обхваты груди первый и

второй следует измерять один за другим, не допуская сдвига сантиметровой

ленты на спине.

|

|

16

|

Полуобхват груди третий

|

Сг3

|

-

|

44

|

|

18

|

Полуобхват талии

|

Ст

|

158 164 170 176

|

34,4 33,8 33,2 -

|

Лента проходит горизонтально вокруг туловища на уровне

линии талии.

|

|

19

|

Полуобхват бедер с учетом выступа живота

|

Сб

|

-

|

48,0

|

Лента проходит на уровне ягодичных точек горизонтально

вокруг туловища, спереди по гибкой пластине, приложенной вертикально к животу

для учета его выступа, и замыкается на правой стороне туловища.

|

|

25

|

Расстояние от линии талии до пола сбоку

|

Дсб

|

158 164 170 176

|

101,4 105,7 101,0 -

|

Измеряют расстояние от точки высоты линии талии по боковой

поверхности бедра через наиболее выступающую область бедра и далее

вертикально до пола.

|

|

26

|

Расстояние от линии талии до пола спереди

|

Дсп

|

158 164 170 176

|

99,5 103,6 107,7 -

|

Измеряют расстояние от линии талии через наиболее выступающую

точку живота и далее вертикально до пола.

|

|

27

|

Длина ноги по внутренней поверхности

|

Дн

|

158 164 170 176

|

73,3 76,9 80,5 -

|

Измеряют по внутренней поверхности ноги от промежности до

пола при слегка раздвинутых ногах.

|

|

28

|

Обхват плеча

|

Оп

|

158 164 170 176

|

27,7 27,5 27,3 -

|

Измеряют перпендикулярно оси плеча. Верхний край ленты

касается заднего угла подмышечной впадины. Ленту замыкают на наружной

поверхности руки.

|

|

31

|

Ширина плечевого ската

|

Шп

|

158 164 170 176

|

12,9 13,1 13,3 -

|

Измеряют от точки основания шеи по середине плечевого ската

до плечевой точки.

|

|

35'

|

Высота груди от точки основания шеи

|

Вг1

|

158 164 170 176

|

25,2

|

Измеряют от точки основания шеи до выступающей точки

грудной железы.

|

|

35''

|

Высота груди вторая (от линии обхвата груди первого)

|

Вг2

|

158 164 170 176

|

9,5 9,3 9,1 -

|

Измеряют от метки на линии обхвата груди первого спереди

(см. размерный признак 14) до выступающей точки грудной железы.

|

|

39

|

Высота проймы сзади (от шейной точки до линии Ог1 и Ог2)

|

Впр.з

|

158 164 170 176

|

17,1 17,5 17,9 -

|

Измеряют от шейной точки до верхнего края гибкой пластины,

которая должна касаться верхним краем меток, сделанных на лопатках при

измерении обхватов груди первого и второго (см. размерный признак 14).

|

|

40

|

Длина спины до талии (от шейной точки с учетом выступа

лопаток)

|

Дт.с

|

158 164 170 176

|

39,0 40,1 41,2 -

|

Измеряют от линии талии вдоль позвоночника через тонкую

пластину шириной до 2 см, наложенную на выступающие точки лопаток

|

|

41

|

Высота плеча косая

|

Вп.к

|

158 164 170 176

|

41,9 42,8 43,7 -

|

Из меряют по кратчайшему расстоянию от пересечения линии

талии с позвоночником до плечевой точки. Признаки 40 и 41 измеряют один за

другим.

|

|

43

|

Длина спины до талии (от точки основания шеи)

|

Дт.о

|

158 164 170 176

|

41,7 42,9 44,1 -

|

Лента проходит от линии талии сзади до точки основание шеи

параллельно позвоночнику.

|

|

45

|

Ширина груди

|

Шг

|

158 164 170 176

|

16,3 16,5 16,7 -

|

Измеряют над основанием грудных желез между вертикалями,

проведенными вверх от передних углов подмышечных впадин. Лента лежит

горизонтально непосредственно над линией обхвата груди первого.

|

|

45'

|

Ширина груди большая

|

Шг.б

|

158 164 170 176

|

18,6 18,7 18,8 -

|

Измеряют сантиметровой лентой на уровне выступающих точек

грудных желез между вертикалями, проведенными вниз от передних углов

подмышечных впадин.

|

|

46

|

Расстояние между центрами грудных желез

|

Цг

|

158 164 170 176

|

9,6 9,5 9,4 -

|

Измеряют расстояние между выступающими точка грудных желез.

|

|

47

|

Ширина спины

|

Шс

|

158 164 170 176

|

17,3

|

Измеряют между задними углами подмышечных впадин

непосредственно над линией обхвата груди первого и второго. Лента лежит

горизонтально.

|

|

57

|

Передне - заднии диаметр руки

|

dп.з.р

|

158 164 170 176

|

10,1 10,0 9,9 -

|

Измеряют горизонтально на уровне заднего угла подмышечной

впадины.

|

|

61

|

Длина талии спереди (от точки основания шеи)

|

Дт.п

|

158 164 170 176

|

42,0 43,0 44,0 -

|

Измеряют расстояние от точки основания шеи через

выступающую точку грудной железы и далее до линии талии или рассчитывается

разность величин размерных признаков 43 и 44.

|

|

62

|

Длина руки до локтя

|

Др.лок

|

158 164 170 176

|

30,4 31,6 32,8 -

|

Измеряют расстояние от плечевой точки до лучевой.

|

|

68

|

Длина руки до запястья

|

Др.зап

|

158 164 170 176

|

53,3 55,2 57,1 -

|

Определяют вычитанием величины размерного признака 11 из

величины размерного признака 5.

|

|

70

|

Длина от шейной точки до колена

|

Дш.к

|

158 164 170 176

|

91,8 95,4 99,0 -

|

Определяют как разность размерных признаков 9 и 10.

|

|

Для выполнения технических рисунков и контроля конструкций

различных моделей

|

|

|

|

|

|

|

3

|

Высота ключичной точки

|

Вк.т

|

158 164 170 176

|

130,0 135,2 140,4 -

|

Измеряют по вертикали расстояние от пола до ключичной

точки.

|

|

4

|

Высота точки основания шеи

|

Вт.о.ш

|

158 164 170 176

|

134,2 139,5 144,8 -

|

Измеряют по вертикали расстояние от пола до точки основания

шеи.

|

|

5

|

Высота плечевой точки

|

Вп.т.

|

158 164 170 176

|

129,2 134,3 139,4 -

|

Измеряют по вертикали расстояние от пола до плечевой точки.

|

|

6

|

Высота сосковой точки

|

Вс.т

|

158 164 170 176

|

114,6 119,7 124,8 -

|

Измеряют по вертикали расстояние от пола до выступающей

точки грудной железы.

|

|

7

|

Высота линии талии

|

Вл.т

|

158 164 170 176

|

98,6 102,8 107,0 -

|

Измеряют по вертикали расстояние от пола до линии талии.

|

|

11

|

Высота заднего угла подмышечной впадины

|

Вз.у

|

158 164 170 176

|

118,8 123,8 128,8 -

|

Измеряют по вертикали расстояние от пола до заднего угла

подмышечной впадины.

|

|

12

|

Высота подъягодичной складки

|

Вп.с

|

158 164 170 176

|

70,4 73,8 77,2 -

|

Измеряют расстояние от пола до середины подъягодичной

складки.

|

|

14

|

Полуобхват груди первый

|

Ог1

|

158 164 170 176

|

42,7 42,9 43,1 -

|

По спине лента идет горизонтально, верхним краем касаясь

задних углов подмышечных впадин, затем по подмышечным впадинам, спереди лента

проходит над основанием грудных желез и замыкается на правой стороне груди.

По верхнему краю ленты делают отметки над выступающей точкой грудной железы и

сзади на лопатках.

|

|

17

|

Полуобхват груди четвертый

|

Ог4

|

158 164 170 176

|

38,4 38,2 38,0 -

|

Измеряют только у женщин. Лента проходит горизонтально

вокруг туловища непосредственно под основанием грудных желез и замыкается на

правой стороне груди.

|

|

20

|

Полуобхват бедер без учета выступа живота

|

Об1

|

158 164 170 176

|

46,8 47,1 47,4 -

|

Лента проходит на уровне ягодичных точек горизонтально

вокруг туловища и замыкается на правой стороне.

|

|

21

|

Обхват бедра

|

Обед

|

158 164 170 176

|

54,0 54,6 55,2 -

|

Лента проходит вокруг бедра, касаясь верхним краем

подъягодичной складки, и замыкается на наружной поверхности бедра.

|

|

29

|

Обхват запястья

|

Озап

|

158 164 170 176

|

15,8 15,9 16,0 -

|

Измеряют перпендикулярно оси предплечья по лучезапястному

суставу через головку локтевой кости. Ленту замыкают на наружной поверхности

руки.

|

|

34

|

Высота проймы спереди (от шейной точки до линии Ог1)

|

Впр.п

|

158 164 170 176

|

24,1 24,4 24,7 -

|

Измеряют от шейной точки через точку основания шеи до

отметки на линии обхвата груди первого спереди (см. размерный признак 14).

|

|

35

|

Высота груди

|

Вг

|

158 164 170 176

|

33,6 33,7 33,8 -

|

Измеряют от шейной точки через точку основания шеи до

выступающей точки грудной железы.

|

|

36

|

Длина талии спереди (от шейной точки)

|

Дт.п

|

158 164 170 176

|

50,4 51,5 52,6 -

|

Измеряют от шейной точки через точку основания шеи,

выступающую точку грудной железы до линии талии. Признаки 34...36 следует

измерять один за другим.

|

|

38

|

Дуга через высшую точку плечевого сустава

|

Дп

|

158 164 170 176

|

30,1 30,4 30,7 -

|

Измеряют в вертикальной плоскости от уровня заднего угла

подмышечной впадины через наивысшую точку плечевого сустава до уровня заднего

угла под передним углом.

|

|

44

|

Дуга верхней части туловища через точку основания шеи

|

Дт.т

|

158 164 170 176

|

83,7 85,9 88,1 -

|

Лента проходит параллельно позвоночнику от линии талии до

линии талии спереди, касаясь точки основания шеи, спереди через выступающую

точку грудной железы.

|

|

50

|

Обхват колена в согнутом положении ноги

|

Ок.с

|

158 164 170 176

|

35,8 36,6 37,4 -

|

Лента проходит по подколенной ямке через коленную точку и

замыкается спереди. Нога согнута под углом 90°.

|

|

53

|

Плечевой диаметр

|

dп.л

|

158 164 170 176

|

35,8 36,6 37,4 -

|

Измеряют спереди расстояние между плечевыми точками без

деформации мягких тканей.

|

|

54

|

Поперечный диаметр шеи

|

dш

|

-

|

11,2

|

Измеряют расстояние между точками основания шеи.

|

|

55

|

Поперечный диаметр талии

|

dт

|

-

|

23,1

|

-

|

|

56

|

Поперечный диаметр бедер

|

dб

|

158 164 170 176

|

32,2 32,7 33,2 -

|

-

|

|

58

|

Переднее - задний диаметр обхвата груди второго

|

dп.з.г

|

-

|

23,9

|

Одну линейку антропометра накладывают на выступающие точки

грудных желез, другую - на обе лопатки на уровне обхватов груди первого и

второго.

|

|

74

|

Положение корпуса

|

Пк

|

158 164 170 176

|

6,2 6,3 6,4 -

|

Измеряют по горизонтали расстояние от шейной точки до

вертикальной плоскости, касательной наиболее выступающих назад точек обеих

лопаток.

|

|

78

|

Глубина талии первая

|

Гт1

|

158 164 170 176

|

5,0 5,3 5,6 -

|

Измеряют по горизонтали расстояние от вертикальной

плоскости, касательной к выступающим точкам лопаток, до линейки, приложенной

горизонтально к продольным мышцам спины на уровне линии талии.

|

|

79

|

Глубина талии вторая

|

Гт2

|

158 164 170 176

|

5,1 5,2 5,3 -

|

Измеряют по горизонтали расстояние от вертикальной

плоскости, касательной к ягодичным точкам, до линейки, приложенной

горизонтально к продольным мышцам спины на уровне линии талии.

|

|

|

|

|

|

|

|

|

|

|

.3 Размеры одежды и конструктивные прибавки

Первое зрительное впечатление, которое мы получаем при рассматривании

одежды, вытекает из степени ее объемности, характера ее силуэта и контуров.

Размеры конструкции одежды в целом и по участкам определяют в

соответствии с размерами фигуры и степенью свободы изделия относительно тела

человека.

На участках, расположенных ниже опорной поверхности, между одеждой и

телом человека образуются воздушные зазоры. Разность между внутренними

размерами одежды o и

соответствующими размерами одеваемой фигуры называют прибавками на свободное

облегание (Пс).

Прибавки Пс, без которых невозможно использовать изделие из

нерастяжимых материалов называют минимально необходимыми (Пс.мин).

Такие прибавки должны обеспечивать свободу дыхания (по линии груди), свободу

движения (например, по линии колена в брюках), наличие воздушной прослойки для

вентиляции пододежного пространства (в одежде из материалов с низкими

гигиеническими показателями). В бытовой плечевой одежде в первую очередь

контролируют ее размер по линии груди, поэтому минимально необходимую прибавку

для нее устанавливают с учетом изменения полуобхвата груди при глубоком вдохе

(около 2,5 %).

В промышленных конструкциях учитывают возможное отклонение обхвата груди

конкретного потребителя от типового значения, увеличивая прибавку к полуобхвату

на половину интервала безразличия.

В практике конструирования бытовой одежды различных видов и силуэтов

пользуются рекомендациями моделирующих организаций, в которых приводятся

значения конструктивных прибавок без разделения их на Пс и Пп

(табл.2.2). С использованием рекомендуемых прибавок проектируют базовые

конструкции (БК). В модельных конструкциях (МК) прибавки могут отличаться от

базовых значений. Переход от БК к МК осуществляют, используя приемы

конструктивного моделирования.

Таблица 2.2 Конструктивные прибавки для плечевой одежды различных видов и

силуэтов

|

Вид одежды и силуэт

|

Пг, см

|

Пт, см

|

Пб, см

|

Поп, см

|

|

Платье (блузка)

|

|

Прилегающий

|

2 - 4

|

2,5 - 4

|

не менее 2,5

|

5 - 7

|

|

Полуприлегающий

|

3 - 5

|

4 - 7

|

не менее 2,5

|

6 - 8

|

|

Прямой

|

5 - 8

|

-

|

по модели

|

7 - 9

|

|

Жакет

|

|

Прилегающий

|

3 - 5

|

3 - 5

|

3,5 - 5

|

7 - 8

|

|

Полуприлегающий

|

5 - 8

|

8 - 10

|

4 - 5

|

8 - 10

|

|

Прямой

|

6 - 9

|

-

|

по модели

|

9 - 11

|

|

Пальто

|

|

Прилегающий

|

5 - 6

|

3 - 7

|

не менее 5

|

9 - 10

|

|

Полуприлегающий

|

6 - 9

|

9 - 11

|

не менее 6

|

10 - 11

|

|

Прямой

|

8 - 10

|

-

|

по модели

|

10 - 12

|

|

Трапециевидный

|

-

|

по модели

|

10 - 12

|

|

Примечание: Пг, Пт, Пб проектируют к половине ширины

изделия, Поп - к полной ширине рукава.

|

2.4 Расчет и построение базовой конструкции плечевой одежды

(спинка, перед)

Термин конструкция (от лат. constructio - составление, построение) применительно к одежде означает

ее устройство, основными характеристиками которого являются силуэт, покрой,

взаиморасположение деталей, их конструктивное построение, вид соединительных

швов и материалов.

Расчет и построение конструкции одежды начинают с определения основных размеров

изделия по длине и ширине, т.е. с построения базисной сетки чертежа.

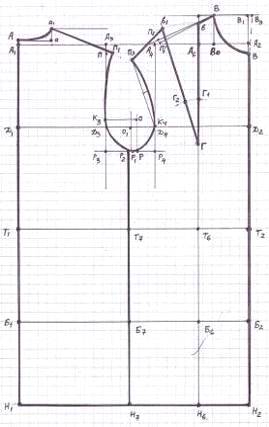

2.4.1 Базисная сетка чертежа

Горизонтали и вертикали базисной сетки чертежа располагают в соответствии

с основными измерениями фигуры и с учетом прибавок к ним см. рис. 2.3. Линии

сетки называют конструктивными, места их пересечений - основными

конструктивными точками.

Горизонтали базисной сетки. Исходной горизонтальной линией чертежа

является плечевая горизонталь А1 - А2. Положение подмышечной горизонтальной

линии Д1 - Д2, определяемое с использованием измерения Впр.з,

соответствует уровню заднего угла подмышечной впадины; наличие горизонтали Д1 -

Д2 на чертеже БК позволяет оперативно оценивать меру свободы проймы по глубине,

т.е. прибавку Пс, Пр. Положение линии талии Т1 - Т2 определяют,

рассчитывая продольный отрезок А1 - Т1.

При расчете продольных конструктивных отрезков используют прибавки по

длине. Их величины устанавливают, принимая во внимание толщину материалов и

предусматривая технологическую усадку основного материала по длине

рассчитываемого участка в процессе изготовления изделия. Усадку для каждого

нового вида материала определяют экспериментально. Прибавки по длине переда

устанавливают с учетом наличия застежки.

При построении базисной сетки изделия прилегающего или полуприлегающего

силуэта, неотрезного по линии талии, целесообразно слегка завышать положение

горизонтали Т1 - Т2 (на 1 - 1,5 см), что позволяет избегать ошибок при

оформлении криволинейных контуров вытачек и боковых срезов, формирующих силуэт

изделия.

Положение нижней горизонтали сетки Н1 - Н2 устанавливают по модели,

ориентируясь на какой-либо антропометрический уровень (линию бедер, колена,

уровень пола), поэтому прибавка по длине изделия Пд и может быть со

знаками ±.

Вертикали базисной сетки. Исходной вертикальной линией чертежа является

средняя задняя вертикаль А1 - Н1 (см. рис. 2.3). Положение средней передней

вертикали А2 - Н2 определяют, рассчитывая ширину базисной сетки.

Прибавки по ширине плечевого изделия на основных конструктивных уровнях

БК принимают в соответствии с рекомендациями (см. табл. 2.2).

Ширину базисной сетки спинки и переда обычно рассчитывают относительно

максимального полуобхвата груди (Ог2), особенно это важно для

изделия с небольшой прибавкой Пг2 по линии груди, например, для БК платья.

Ширину сетки выше линии груди разделяют на три участка: спинка Д1 - Д3,

пройма Д3 - Д4, перед Д4 - Д2. Через точку Д3 проводят вертикаль проймы спинки,

через точку Д4 - вертикаль проймы полочки.

Рис. 2.3 Схема обозначения конструктивных точек

Построение верхних контурных линий

Верхними срезами чертежа являются горловина, плечевые срезы спинки и

переда, плечевая вытачка спинки и верхняя вытачка переда, а также пройма.

Горловина спинки. Ширину горловины А - а (рис. 2.3) рассчитывают с

использованием измерения Сш.

Если ширину горловины рассчитать без прибавки Пш.г.с, линия

горловины изделия пройдет на фигуре через точку основания шеи; такая горловина

не удобна. Степень расширения горловины необходимо учитывать далее при

определении длины плечевого шва.

Высоту горловины а - а1 определяют через непосредственные измерения Дт.с

и Дт.с1.

Основание горловины А - а в любой конструкции должно быть

перпендикулярным к средней линии спинки с целью обеспечения горизонтальности среднего

участка контура горловины целой спинки на фигуре человека. При отклонении

средней линии спинки от вертикали сетки (на чертеже) основание горловины

отклоняется от горизонтали чертежа.

Плавную кривую контура горловины проводят по специальному лекалу с

соблюдением сопряженности контура с отрезком.

Плечевой срез спинки. Высшей точкой плечевого среза спинки является

вершина горловины а1. Методы определения положения наружного конца плечевого

среза П1, обеспечивающие необходимую точность построения, различаются составом

используемых измерений.

Плечевая вытачка. На линии А1 - А2 намечают положение линии вытачки

относительно горловины точку А3.

При введении вытачки и соответствующем удлинении плечевого среза

необходимо сохранять найденную высоту точки П1 относительно подмышечной

горизонтали Д1 - Д3. С этой целью точку перемещают в положение по дуге радиуса

на расстояние, равное раствору вытачки.

Раствор плечевой вытачки для выпрямленной фигуры (Пк < 5см)

- 1,5...2 см, для сутуловатой (Пк > 7см) - 3,5...4 см. Длина

вытачки, соответственно, меньше или больше 7...8 см

Горловина переда. Ширину горловины переда В3 - В устанавливают,

проектируя ее соотношение с шириной горловины спинки А - а, которое зависит от

вида изделия и размера фигуры.

В жакетах горловину переда делают равной, в пальто - шире горловины

спинки на 0,5...1,5 см в зависимости от толщины пакета полочки и необходимости

размещения нижележащих слоев одежды. Глубина горловины больше ее ширины на 1

см:

Плечевой срез и верхняя вытачка переда. Наклоны плечевых срезов спинки и

переда должны быть равны. Простейшим способом проектирования наклона плечевого

среза переда является использование треугольника с чертежа спинки. Точку а1

совмещают с вершиной плечевого среза в1 переда, катеты ориентируют в вертикальном

и горизонтальном направлениях чертежа.

Раствор вытачки откладывают на линии основания грудной железы, положение

которой намечают дугой радиуса.

Величину раствора вытачки рассчитывают как разность ширин груди Шг.б

и Шг. Практика использования такого расчета показала, что в

конструкциях малых и средних размеров эту разность ширин необходимо

увеличивать.

Проектируемую разность длин плечевых срезов спинки и переда используют

при изготовлении изделия в качестве посадки плечевого среза спинки. Эту посадку

не следует суммировать с плечевой вытачкой, увеличивая ее раствор и

соответственно удлиняя. При замене части раствора плечевой вытачки посадкой

смягчается форма спинки в области выпуклости лопаток, равномернее

распределяется прибавка по ширине спинки.

Пройма. Вершинами проймы являются точки наружных концов плечевых срезов

П1 и П3. Основание проймы располагают ниже подмышеч-ной горизонтали, выбирая

значение прибавки Пс, Пр.

Верхние участки контура проймы оформляют закономерными кривыми второго

порядка с использованием проективного дискриминанта.

Боковые срезы и вытачки на талии

С целью формирования силуэта изделия в БК проектируют продольные линии

членения. В изделиях приталенного силуэта из-за большой разности ширин по

линиям груди и талии для решения формы используют: средний шов спинки,

смещенный к вертикали проймы спинки боковой шов, не менее двух вытачек по линии

талии переда или одну вытачку и отрезной бочок. Если спинка со швом посередине,

то среднюю линию отклоняют от вертикали на линии бедер до 1 см в женских

изделиях и до 2,5 см - в мужских. С целью удлинения центральной части спинки

отклонение средней линии от вертикали используют и в изделиях с целой спинкой.

Боковые срезы. Боковой шов изделия прямого силуэта располагают обычно по

середине ширины проймы. В изделиях полуприлегающего силуэта боковую вертикаль

Р2 - Н7 (см. рис. 2.3) смещают в сторону спинки, располагая ее вершину Р2 на

расстоянии отрезка 0,15…0,5Шпр.

Боковые срезы при необходимости используют для расширения или небольшого

заужения изделия по линии низа.

Большее расширение по линии низа получают введением дополнительных

членений или другими методами конструктивного моделирования (раздел 2.6).

.5 Конструирование втачного рукава

Характеристика внешней формы и конструкции втачного рукава

Форма традиционного классического втачного рукава в той или иной мере

повторяет абрис свободно опущенной руки человека. Для руки человека типового

телосложения характерно отвесное положение плеча и определенный угол между

плечом и предплечьем.

Важной характеристикой формы классического рукава является гладкость его

поверхности при статическом положении естественно опущенной руки. Причем,

гладкой (без каких-либо складок и заломов) должна быть как внешняя сторона

рукава, так и соприкасающаяся со станом изделия внутренняя сторона рукава.

Поверхность оката рукава должна быть также гладкой, независимо от степени

его наполненности. Традиционный классический рукав невозможно соединить с

проймой без посадки по окату. Величина этой посадки и определяет наполненность

и форму оката. При большой посадке наполненный окат рукава может слегка

возвышаться над плечом.

Втачные рукава разнообразны по форме и количеству составных частей В

зависимости от степени свободы облегания различают рукава: узкие, нормальные,

широкие и расширенные (внизу, вверху, внизу и вверху). Б К узкого и нормального

по ширине рукава получают путем расчета и построения.

Исходная информация для конструирования втачных рукавов

Для конструирования рукавов используют следующие исходные данные:

- размерные признаки фигур;

- размеры готового изделия, определяемые по модели (ширина рукава внизу -

Шр,н), в соответствии со шкалами типовых длин (длина рукава - Друк)

или на основе конструкции спинки и полочки (Шпр, Впр, Дпр);

- конструктивные прибавки (к обхвату плеча Поп, запястья По.зап,

на огибание шва втачивания рукава Пог);

- технологические припуски на уработку (Пу) по длине и ширине

рукава.

Значение прибавок и припусков выбирают в соответствии с модным

направлением, анализируя размеры готовых изделий современных конструкций или

ориентируясь на имеющиеся рекомендации.

На форму, размеры и эксплуатационные показатели рукава заметное влияние

оказывают параметры проймы изделия. При малой ширине проймы невозможно

спроектировать качественный классический рукав. Излишняя глубина проймы снижает

динамические показатели изделия.

Рис. 2.4 Схема обозначения конструктивных точек.

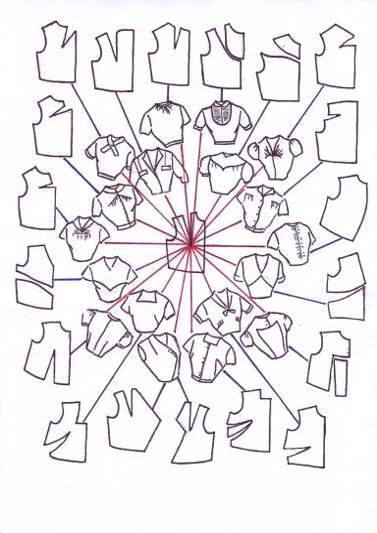

2.6 Конструктивное моделирование одежды

Конструктивным моделированием (КМ) называется модификация (видоизменение)

исходной конструкции изделия с целью изменения ее модельных характеристик

(формы, покроя, характера поверхности, линий членения и т.д.).

КМ выполняют, работая с шаблонами деталей исходной конструкции (ИК) или

непосредственно на чертеже ИК.

Наиболее простой является модификация без изменения формы изделия, что

означает сохранение конфигурации контурных линий основных деталей ИК.

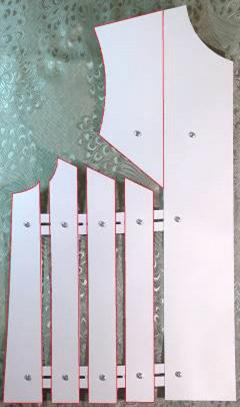

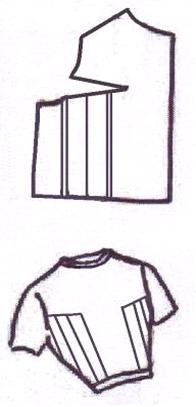

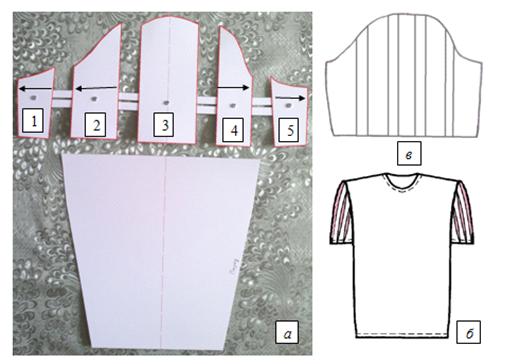

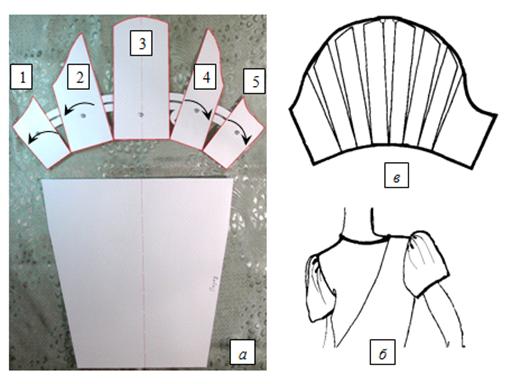

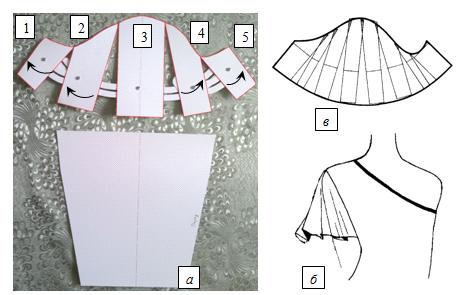

КМ второго вида предполагает изменение силуэта модели без изменения

объемной формы в области опорных участков (в плечевой области и по линии груди

для плечевой одежды), при этом используются приемы конического и параллельного

расширения деталей, подвергается преобразованию конфигурация контуров деталей

(средняя линия спинки, боковые срезы, рельефы, срезы рукава и т.п.).

Полное изменение объемной формы (третий вид КМ) включает: изменение и

перераспределение в соответствии с эскизом модели основной конструктивной

прибавки (по линии груди для плечевой одежды); размоделирование вытачек спинки

и переда ИК с целью модификации исходной формы в модельную, проектирование

модельных линий членения, моделирование линий плеча и проймы, моделирование

втачного рукава в увязке с модифицированной проймой.

Изменение покроя рукава (четвертый вид КМ) предусматривает объединение

деталей втачного рукава ИК с деталями спинки и переда для последующего их

расчленения новыми модельными линиями.

Конструкция новой модели, полученная методом КМ, должна обеспечивать

хорошее качество посадки изделия на фигуре человека.

Процесс разработки новой модельной конструкции одежды (МК) с

использованием методов КМ включает в себя следующие этапы: изучение и анализ

модели, подбор соответствующей исходной конструкции (при отсутствии подходящей

конструкции производится разработка новой ИК). Модификация исходной формы

конструкции в модельную и оформление модельных линий членения, проектирование

элементов КМ 1-го вида (складки и т д.), проверка качества разработанной

конструкции модели.

2.6.1 Конструктивное моделирование без изменения формы одежды

Застежки

В распашной одежде застежки чаще всего располагают по центру переда.

Наибольшее применение имеют застежки на петлях и пуговицах. Петли могут

быть горизонтальные, вертикальные, наклонные. Вертикальные петли не пригодны

для изделий с малыми прибавками на свободное облегание; чаще всего их

используют на планках, где не уместны горизонтальные петли. Расстояние от петли

до края борта не должно быть меньше 3/4 диаметра пуговицы.

Открытая застежка с лацканом требует специального построения.

Складки

При проектировании односторонних и двусторонних (встречных или бантовых)

складок внутри исходной детали ее рассекают в месте расположения складки и

раздвигают на удвоенную величину глубины складки. Шлицы проектируют как

разрезную одностороннюю складку, у которой края разреза не стачивают, а обрабатывают.

Типовые значения глубины складок для юбки 6 см, для пальто(плаща) - 8 см. В

изделиях из плотных материалов предпочитают складки со швом по внутреннему

сгибу.

Карманы

Положение карманов определяют на чертеже, ориентируясь на вспомогательные

горизонтали рисунка модели, пользуясь масштабом для расположения кармана

относительно линии полузаноса Наибольшее распространение имеют прорезные

карманы в рамку, с листочкой, клапаном и их разновидности. Для изделий женского

ассортимента типовая длина входа в боковой карман составляет 15...16 см для

жакета, 16...17 см - для пальто (плаща). Длина входа в верхний карман жакета -

11 см. Размеры накладных карманов обычно больше приведенных значений.

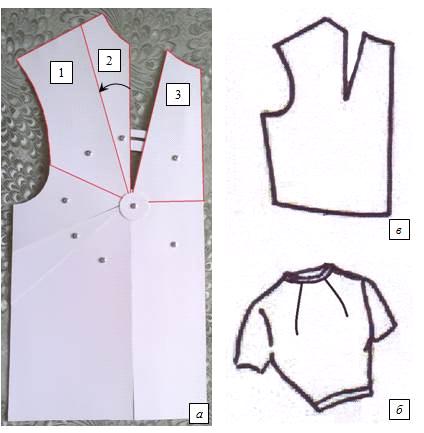

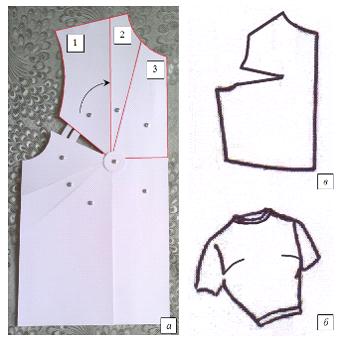

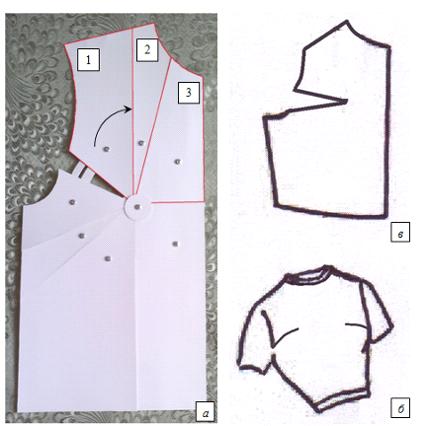

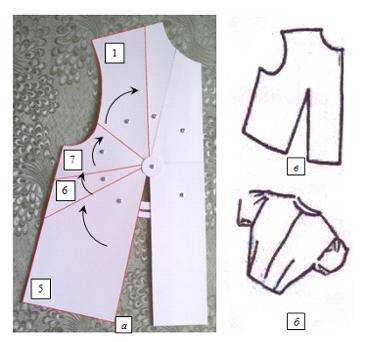

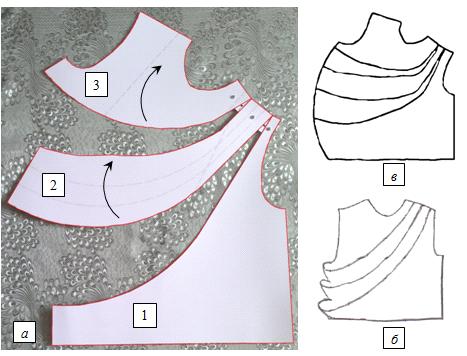

Перевод вытачек

Это преобразование может выполняться на различных деталях одежды

(спинках, полочках, рукавах, частях юбок и брюк).

Простой перевод вытачки без изменения исходной формы изделия предполагает

направление модельной вытачки на центр выпуклости. Известно, что в реальных

конструкциях, для смягчения конусности формы, внутренний конец вытачки

располагается на 1,5...3 см от центра выпуклости.

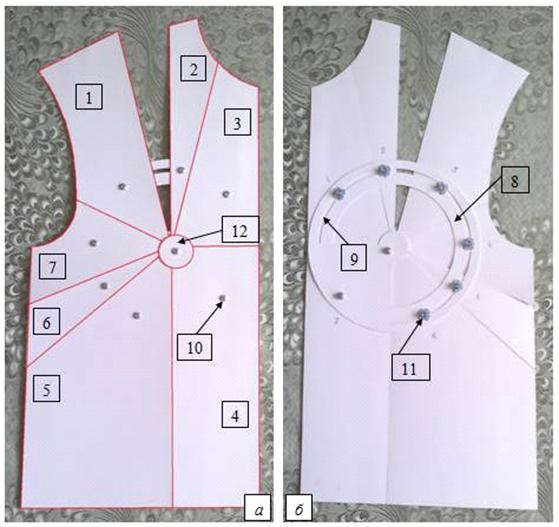

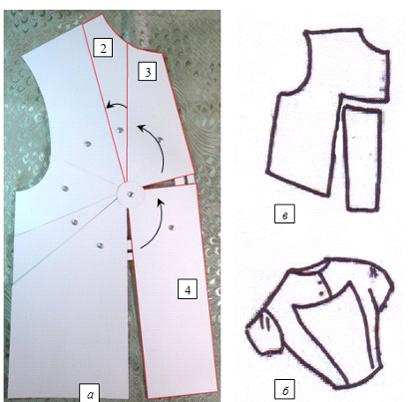

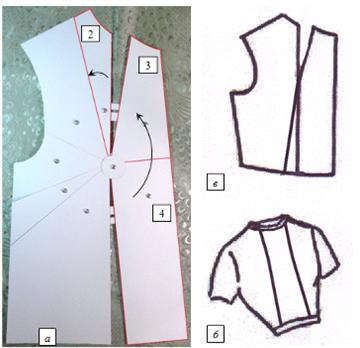

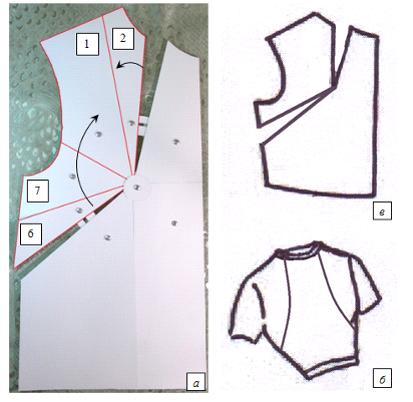

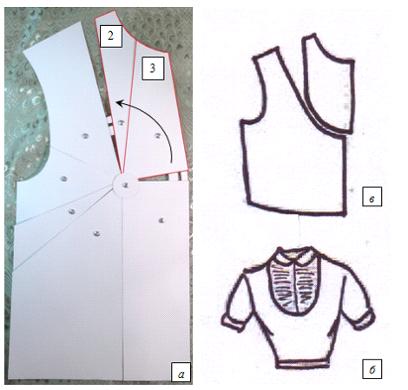

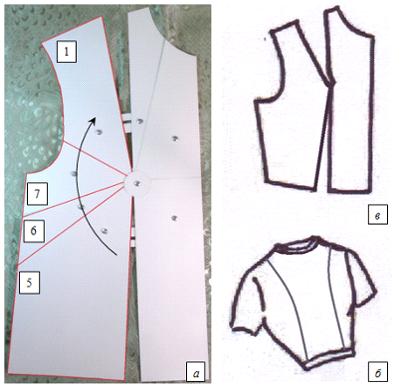

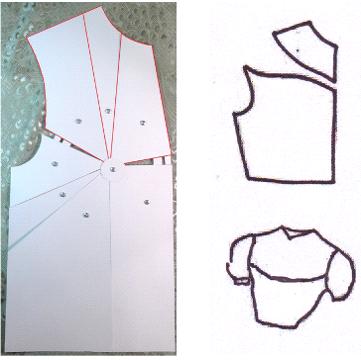

Начинающему конструктору полезно выполнять эту процедуру, работая с

бумажным шаблоном исходной детали. При этом вытачки детали ИК скалывают и на

получившуюся объемную форму наносят линии новых вытачек в соответствии с

рисунком модели; затем форму разрезают по линиям новых вытачек, получая

модельную конструкцию детали.

В изделиях полуприлегающего и приталенного силуэтов верхнюю вытачку

переда часто подключают к вытачке на талии, получая линию членения, переходящую

в подрез кармана или длинную вытачку до низа изделия (менее рациональный

вариант, требующий большего расхода материала при раскрое).

Использование вытачек на тканях в полоску имеет свои особенности. Косую

вытачку на ткани в полоску проектируют так, чтобы по одной стороне вытачки

проходила нить основы или утка.

В деталях косого кроя вытачку целесообразно проектировать так, чтобы

линия ее сгиба совпадала с нитью основы или утка.

Дополнительное членение деталей

Членение деталей одежды без изменения ее формы используют для

проектирования линий рельефов и кокеток, переводя в них исходные вытачки. При

этом различают членения, проходящие через центр выпуклости и отстоящие от

центра на какое-то расстояние.

Линия рельефа от проймы (рис. 2.5) наиболее точно может быть

перенесена с рисунка модели на наколотую на манекен деталь или бумажный

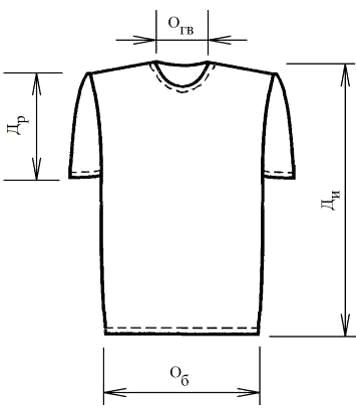

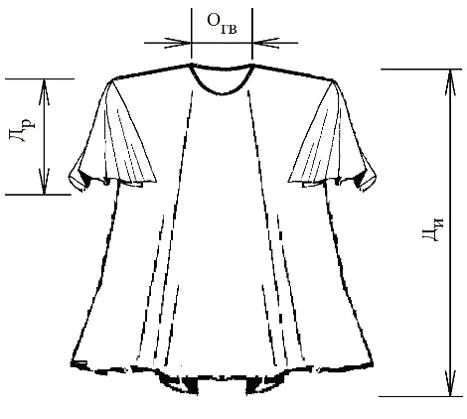

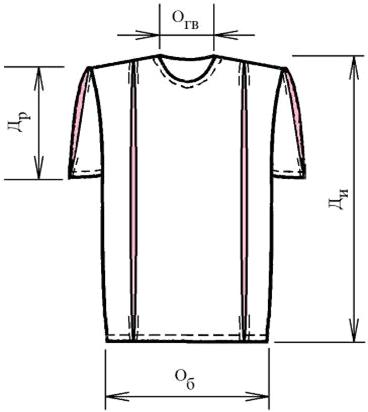

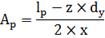

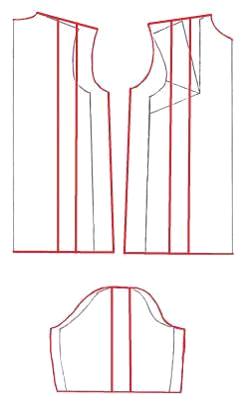

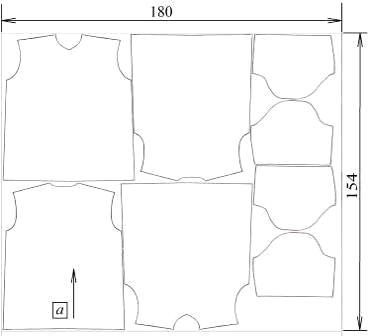

макет объемной формы детали.