Проектирование участка механического цеха для обработки детали трактора - шестерня

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

.

ОБЩИЙ РАЗДЕЛ

.1

Описание конструкции и служебного назначения детали

.2

Технологический контроль чертежа детали и анализ детали на технологичность

.

ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ

.1

Выбор и характеристика принятого типа производства

.2

Выбор вида и обоснование способа получения заготовки

.3

Выбор общих припусков и допусков на механическую обработку. Расчет массы

заготовки и коэффициента использования материала

.4

Разработка маршрутного плана обработки детали с выбором оборудования и

станочных приспособлений, обоснование принятого маршрутного плана и

характеристика оборудования

.6

Выбор и обоснование технологических баз

.7

Поэлементный технологический процесс обработки детали

.7.1

Расчет размеров и припусков статистическим методом

.7.2

Определение операционных припусков и размеров

.8

Выбор режущего вспомогательного и измерительного инструмента на операции

технологического процесса

.9

Выбор рациональных режимов резания и определение норм времени на четыре-пять

разнохарактерных операций

.10

Составление управляющей программы для станка с ЧПУ

.

КОНСТРУКТОРСКИЙ РАЗДЕЛ

.1

Расчёт и конструирование режущего инструмента для операции 055 зубодолбежной

.2

Организация технического контроля на участке. Расчет и конструирование пробки

для операции 020 хонинговальной

.

ОРГАНИЗАЦИОННЫЙ РАЗДЕЛ

.1

Определение потребного количества технологического оборудования, его загрузка

.2

Расчет и организация многостаночного обслуживания на участке. Состав и расчет

количества участников производства с учетом многостаночного обслуживания

.3

Планировка оборудования и расчет потребных производственных площадей

.4

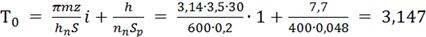

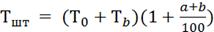

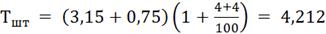

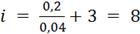

Транспортировка детали на участке

.5

Организация ремонта оборудования на участке

.6

Обеспечение нормальных условий и безопасности труда на участке

.6.1

Расчет вентиляции и освещения на участке

.6.2

Электробезопасность и пожарная безопасность

.7

Экология производства

.8

Удаление отходов производства с участка

ЗАКЛЮЧЕНИЕ

БИБЛИОГРАФИЧЕСКИЙ

СПИСОК

ВВЕДЕНИЕ

Машиностроение является одной из ведущих

отраслей промышленности, которая обеспечивает материальную основу технического

прогресса всех отраслей народного хозяйства.

Непрерывное совершенствование машин

характеризуется возрастанием их мощности, снижением массы, а также повышением

точности и надежности.

На современном этапе развития машиностроения

трудно сосредоточить всю совокупность расширяющихся знаний во всех областях

технологии производства машин в рамках одной специальности. Поэтому в

машиностроении имеют самостоятельное значение такие специальности, как

технология литейного производства, технология ковки и штамповки, технология

сварки и т.п.

Все машиностроение невозможно представить без

существования учебной дисциплины «технология машиностроения». Это наука,

изучающая и устанавливающая закономерности процессов обработки и параметры,

воздействие на которые наиболее эффективно сказывается на интенсификации

процессов обработки и повышении их точности. Предметом изучения в технологии

машиностроения является изготовление изделий заданного качества в установленном

программой выпуска количестве при наименьших затратах материалов, минимальной

себестоимости и высокой производительности труда. Процесс изготовления машин и

механизмов состоит из комплекса работ необходимых для производства заготовок,

их обработки, сборки из готовых деталей составных частей (сборочных единиц) и,

наконец, сборки из сборочных единиц и отдельных деталей готовых машин.

На машиностроительном производстве решением

вышеуказанных задач занимаются специалисты-техники-технологи. На них

возлагаются так же задачи по практическому осуществлению широкого применения

прогрессивных типовых технологических процессов, оснастки и оборудования,

средств механизации и автоматизации, соответствующих современным достижениям

науки и техники.

Данный дипломный проект является первой

самостоятельной работой будущего техника, направленной на решение конкретных

задач в области совершенствования технологии обработки, организации

производства и улучшения технико-экономических показателей работы участка.

Задачей дипломного проекта является

проектирование участка механического цеха для обработки детали трактора - Т25 -

4215014 - шестерня - с годовой программой выпуска детали представителя Ng =

6100 шт

1. ОБЩИЙ

РАЗДЕЛ

.1 Описание конструкции и служебного назначения

детали

Заданная деталь - шестерня, Т25-4215014

представляет собой двух венцовую шестерню со ступицей с одной стороны. Больший

венец шестерни имеет цилиндрические прямые зубья, число зубьев z = 35, модуль m

= 4,5 мм.

Малый венец имеет эвольвентные шлицы, число

зубьев z = 30, модульm = 3,5 мм. Осевое отверстие - двухступенчатое, в малой

ступени расположены эвольвентные шлицы, число зубьев z = 24, модуль m = 3,5 мм.

Диаметр большого венца 170 мм, ширина 25 мм, диаметр меньшего венца 109,3 мм,

ширина - 10 мм. Большой и малый венцы разделены канавкой диаметром 96 мм,

шириной 7 мм.

В ступице также расположена канавка диаметром

135 мм, шириной 8 мм. Длина шлицевого отверстия - 42 мм.

Данная шестерня входит в привод валов отбора

мощности (ВОМ), который в свою очередь входит в муфту сцепления.

Муфта сцепления предназначена для передачи

крутящего момента от дизеля к трансмиссии. Она служит также для

кратковременного отсоединения дизеля от силовой передачи, обеспечения плавного

трогания трактора с места и безударного переключения диапазона.

Привод ВОМ расположен в отсеке корпуса муфты

сцепления и обеспечивает передачу мощности через синхронные передние и задние

ВОМ.

Принцип работы: ведущий вал шестерни соединяется

через шлицевую втулку со ступицей кожуха, во впадинах которой установлены демпферы.

Вал-шестерня вращается заодно с маховиком и входит в зацепление с шестерней

ведущего барабана муфты ВОМ. Ведомый барабан зацепляется с промежуточной

шестерней, служащей для привода переднего независимого ВОМ.

Перемещением шестерни Т25-4215014 из нейтрального

положения вперед по ходу трактора включается независимый привод заднего вала

отбора мощности, назад - синхронный привод заднего ВОМ, а перемещением другой

шестерни - независимый или синхронный привод переднего ВОМ.

Конструкция узла позволяет включать одновременно

любое сочетание приводов переднего и заднего валов отбора мощности.

Привод синхронного ВОМ устанавливается по

требованию потребителя.

Для уменьшения массы шестерни по торцам

расположены кольцевые выточки. Для плавности зацепления торцы зубьев венцов с

внешней стороны имеют зубозакругление.

Ширина шестерни - 56 мм.

Материл шестерни - сталь 25 ХГТ, ГОСТ 4543-71.

Назначение - нагруженные зубчатые колеса и другие детели, твердость которых

более 59РКСЭ.

Таблица

1

Химический состав, % [5]

|

С

|

Si

|

Mn

|

Cr

|

Ti

|

P

|

S

|

Cu

|

Ni

|

|

|

|

|

|

Не

более

|

|

0,22…0,29

|

0,17…0,37

|

0,8…1,0

|

10,…1,3

|

0,03…0,09

|

0,0035

|

0,035

|

0,3

|

0,3

|

Таблица

2

Механические свойства [5]

|

Источник

|

Состояние

поставки

|

σ0,2

|

σв

|

δ5

|

ψ

|

КСУ

Дж/см2

|

HRCэ

не более

|

|

|

МПа

|

%

|

|

|

|

|

не

менее

|

|

|

ГОСТ

4543-71

|

Пруток

|

|

57…63

|

Технологические свойства:

Температура ковки: начала 12200С, конца 8000С

Свариваемость - РДС, КТС, требуется последующая

термообработка.

Флокеночувствительность - чувствительна.

Склонность к отпускной хрупкости - склонна.

Конструкторский код детали:

Класс 72 - детали - тела вращения с элементами

зубчатого зацепления; трубы, шланги, секторы, сегменты и др.

Подкласс 721 - с элементами зубчатого

зацепления, цилиндрические.

Группа 7216 - многовенцовые.

Подгруппа 72161 - с наружными зубьями прямыми, с

внутренней основной базой

Вид 721161- с двумя венцами разного модуля, с

модулем св. 4,0 до 10 мм включительно.

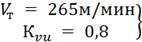

Конструкторский код детали: 721161

.2 Технологический контроль чертежа детали и

анализ детали на технологичность

В детали - шестерня - механической обработке

подвергаются следующие основные наружные поверхности, торцы и 2х ступенчатое

шлицевое отверстие. Точность обработки и шероховатость основных поверхностей

детали невысокая: 11,12 квалитеты и Ra 12,5; Ra 6,3 мкм. Наиболее точно

обрабатываются: шлицевое отверстие Ra 3,2, IT = + 0,019 мм; зубчатый венец: Ra

6,3 мкм, наружные шлицы - Ra 6,3 мкм.

Технологический код детали:

Основные признаки технологической классификации

детали:

Размерная характеристика, мм

наибольший наружный диаметр - 170

длина - 56

диаметр центрального отверстия - 78

Группа материала - сталь 25ХГТ

ГОСТ 4543-71

Вид детали по техническому процессу - деталь,

обрабатываемая резанием

Технологическая классификация деталей,

обрабатываемых резанием:

Вид исходной заготовки - штамповка

Квалитет точности размеров:

Наружных поверхностей 11

Внутренних поверхностей - 10

Параметр шероховатости поверхностей Ra 3,2

Характеристика элементов зубчатого зацепления -

цилиндрические m = 4,5 мм

Характеристика термической обработки -

нитроцементация, закалка 57…64HRэ

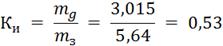

Весовая характеристика mg = 3,015 кг

Технологический код детали: ГБ912424333256В

Таблица

3

Анализ технических требований

|

Условное

обозначение

|

Содержание

технического требования

|

методы

обработки

|

средства

контроля

|

|

0,2

Д

|

Допуск

торцевого биения торца канавки ступицы относительно торца малого венца (база

Д) равен 0,2 мм

|

Точение

черновое, чистовое

|

Контрольное

приспособление

|

|

0,16

Д

|

Допуск

радиального биения диаметра наружных шлицев относительно торца малого венца

(база Д) равен 0,16 мм

|

Шлице-долбление

|

Контрольное

приспособление

|

Анализ технологичности детали

Каждая деталь должна изготавливаться с

минимальными трудовыми и материальными затратами. Эти затраты можно сократить в

значительной степени в зависимости от правильного выбора варианта технологического

процесса, его оснащения, механизации, применения оптимальных режимов резания и

правильной подготовки производства. На трудоемкость изготовления детали

оказывают особое влияние ее конструкция и технические требования на

изготовление.

Требования к технологичности конструкции детали:

конструкция детали должна состоять их

стандартных и унифицированных конструктивных элементов или быть стандартной в

целом;

деталь должна изготавливаться из заготовки,

полученной рациональным способом;

размеры и поверхности детали должны иметь

соответственно оптимальные квалитеты точности и параметры шероховатости;

физико-химические и механические свойства

материала, жесткость детали, ее форма и размеры должны соответствовать

требованиям технологии изготовления;

конструкция детали должна обеспечивать

возможность применения типовых и стандартных технологических процессов ее

изготовления.

Исходя из вышеперечисленных требований, деталь -

шестерня - технологична.

2. ТЕХНОЛОГИЧЕСКИЙ

РАЗДЕЛ

.1 Выбор и характеристика принятого типа

производства

Прежде чем приступить к проектированию

технологического процесса механической обработки деталей, необходимо, исходя из

заданной программы выпуска и характера подлежащих обработке деталей, установить

тип производства. В машиностроении различают три типа производства: единичное,

серийное и массовое. Производство можно отнести к тому или иному типу условно

по количеству обрабатываемых в год деталей или изделий одного наименования или

типоразмера. При заданной программе выпуска детали Ng = 7500 шт и массе детали

mg = 3,015 кг принимаем серийное производство, в зависимости от количества

изделий в серии, характера трудоемкости и частоты повторяемости серий в течение

года, подразделяется на мелко, средне и крупно серийное.

Такое подразделение является условным, т.к. при

одном и том же количестве заданных для изготовления деталей, инструментов и

приспособлений в партии, но при различных их размерах, сложности и трудоемкости

производство может быть отнесено к различным типам. В данном случае тип производства

- среднесерийный. Тип производства и соответствующие ему формы организации

труда определяют характер технологического процесса и его построение.

Среднесерийное производство характеризуется ограниченной номенклатурой изделий,

изготавливаемых периодически повторяющимися партиями и сравнительно большим

объемом выпуска, чем в единичном производстве. В серийном производстве

применяются универсальные и специализированные станки, оснащенные как

универсальными и универсально-сборными приспособлениями, так и специализированными,

что позволяет снизить трудоемкость и себестоимость изготавливаемого изделия. В

серийном производстве технологический процесс изготовления детали расчленен на

отдельные операции.

Для определения типа производства можно

пользоваться показателем коэффициента закрепления операции или специализации.

В условиях серийного производства

рассчитываютсяследующие календарно-плановые нормативы:

Количество деталей в партии по упрощенному

способу можно определить по формуле

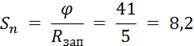

= N t/φ

где N - годовой объем выпуска

детали-представителя; шт,

φ - число рабочих

дней в плановом периоде, дни;- число дней на которые необходимо иметь запас

деталей для бесперебойной работы сборочного цеха.

-3 дня для крупных деталей;

-7 дней для средних деталей;

-10 дней для мелких деталей.= 6100 5/41

= 744 шт.

Суточный выпуск деталей

шт.

шт.

Период запуска-выпуска партии

деталей в производство

зап = 5

зап = 5

Количество запусков партии деталей в

новом периоде можно определить по формуле

Необходимо откорректировать

расчетное Sn к нормативному (4, 6, 12, 24).

Принимаем Sn = 12.

.2 Выбор вида и обоснование способа

получения заготовки

В машиностроении в зависимости от

номенклатуры изделий и характера производства применяют заготовки следующих

видов: прокат в виде прутков различного сечения, профильный прокат,

периодический прокат, трубы; штамповки из различных марок сталей, отливки,

получаемые различными способами литья. На выбор формы, размеров и способа

получения заготовки большое значение имеет конструкция и материал детали. Вид

заготовки оказывает влияние на характер технологического процесса, трудоемкость

и экономичность обработки. Главным при выборе заготовке является обеспечение

заданного качества готовой детали при ее минимальной себестоимости. Исходя из

материала детали - сталь 25ХГТ, конструкции детали и условий работы ее в сборочной

единице, выбираем вид заготовки - штамповка.

Детали штамповки преимущественно

работают на изгиб, кручение, растяжение. В серийном производстве применяют

штамповки, полученные на различном оборудовании с помощью штампа. В серийном и

массовом производствах штамповки изготавливают на штамповочных молотах, прессах

и горизонтально-ковочных машинах в открытых и закрытых штампах. Метод получения

заготовки шестерни - штамповка в открытом штампе на кривошипном

горячештамповочном прессе

2.3 Выбор общих припусков и допусков на

механическую обработку. Расчёт массы заготовки и коэффициента использования

материала

Расчет ведется по ГОСТ 7505-89

Исходные данные по детали:

Материл - сталь 25ХГТ

Масса детали - 3,015 кг

Исходные данные для расчета

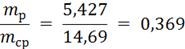

Масса поковки расчетная, кг

= mg Kp

= 1,5…1,8 (прил. 3) Принимаем Кр = 1,8р = 3,015 1,8

= 5,427 кг

Класс точности - Т4 (прил. 1)

Группа стали -M2 (таб. 1)

Степень сложности:

Размеры описывающей поковку фигуры (цилиндр), мм

диаметр: 170 1,05 = 178,5

мм

длина: 56 1,05 = 58,8

мм

масса описывающей фигуры (расчетная)

ср =  3,14 8,922 5,88 0,0078

= 14,69 кг

3,14 8,922 5,88 0,0078

= 14,69 кг

Степень сложности - 4 (прил. 2)

Конфигурация поверхности разъема штампа

П (плоская) (табл. 1)

Исходный индекс - 16 (табл. 2)

Припуски и кузнечные напуски

Основные припуски на размеры (таб. 3), мм

Таблица

3

|

Диаметр

170

|

Rа

12,5

|

z

= 2,4

|

|

Диаметр

1148

|

Rа

12,5

|

z

= 2,2

|

|

Диаметр

109,3

|

Rа

6,3

|

z

= 2,7

|

|

Отверстие

78 78

|

Rа

12,5

|

z

= 2,0

|

|

Толщина

56

|

Rа

12,5

|

z

= 2,0

|

|

Толщина

42

|

Rа

12,5

|

z

= 2,0

|

|

Толщина

25

|

Rа

12,5

|

z

= 1,9

|

Дополнительные припуски, учитывающие:

Смещение по поверхности разъема штампа - 0,5 мм

(таб. 4)

Отклонение от плоскости - 0,5 мм (таб. 5)

Штамповочный уклон:

На наружной поверхности - 50

На внутренней поверхности 70.

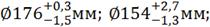

Размеры поковки и их допускаемые отклонения.

Размеры поковки, мм:

диаметр: 170+2 (2,4+0,5) = 175,8

принимаем 176

диаметр 148+2 (2,2+0,5) = 153,4

принимаем 154

диаметр 109,3+2 (2,7+0,5) = 115,7

принимаем 116

отверстие 78-2 (2,2+0,5) = 72,6

принимаем 72

толщина 56+2 (2,0+0,5) = 61

толщина 42+2,0+1,9+2 0,5

= 46,9

принимаем 47 мм

толщина 25+2 (1,9+0,5) = 29,8

принимаем 30

допускаемые отклонения размеров (табл. 8)

Допускаемое отклонение от плоскостности - 1,0 мм

Допускаемое смещение по поверхности разъема

штампа - 0,9 мм

Расчет массы и коэффициента использования

материала

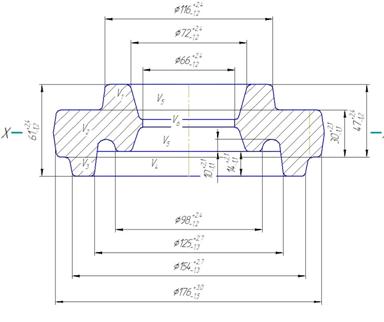

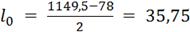

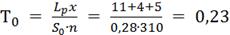

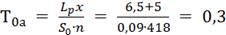

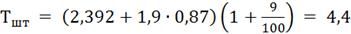

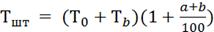

Рисунок 1. Чертеж заготовки с разбивкой на

простые фигуры

Расчет массы заготовки:

з = Vз  (кг)

(кг)

где: Vз - объем заготовки

- плотность стали

- плотность стали  =

0,0078кг/см3

=

0,0078кг/см3

Vзаг = V1+V2+V3-V4-2V5-V6-V7 (см3)

, V2, V3, V4,V6 - объемы цилиндров- объем

усеченного конуса- объем кольца.

Объем цилиндра:

ц =  4

(см3)= 3,14 8,82 3,0

= 729,48 см3= 3,14 5,82 1,7

= 179,57 см3= 3,14 7,72 1,4

= 260,63 см3= 3,14 6,252 1,4

= 171,72 см3= 3,14 3,32 0,8

= 27,35 см3

4

(см3)= 3,14 8,82 3,0

= 729,48 см3= 3,14 5,82 1,7

= 179,57 см3= 3,14 7,72 1,4

= 260,63 см3= 3,14 6,252 1,4

= 171,72 см3= 3,14 3,32 0,8

= 27,35 см3

Объем усеченного конуса

, см3

, см3

см3= 3,14 1,0(6,252-4,92)

= 75,39заг = 179,57+729,48+260,63-171,72-2 86-27,35-75,39

= 723,22 см3

см3= 3,14 1,0(6,252-4,92)

= 75,39заг = 179,57+729,48+260,63-171,72-2 86-27,35-75,39

= 723,22 см3

Масса заготовки:з = 723,22 0,0078

= 5,64 кг

коэффициент использования материала:

% материала идет на изготовление детали, 47% -

отходы; низкий коэффициент объясняется тем, что большое количество металла идет

в отходы при нарезании зубьев и шлицов.

.4 Разработка маршрутного плана обработки детали

с выбором оборудования и станочных приспособлений, обоснование принятого

маршрутного плана и характеристика оборудования

Таблица

4

Маршрутный план обработки

|

Наименование

и номер операции

|

Оборудование

|

Станочное

приспособление

|

|

005

Токарная с ЧПУ

|

Токарный

с ЧПУ 16К20 ФЗС32

|

Патрон

3-х кулачковый

|

|

010

Токарная с ЧПУ

|

Токарный

с ЧПУ 16К20 ФЗС32

|

Патрон

3-х кулачковый

|

|

020

Хонинговальная

|

Хонинговальный

3А845 Ф1

|

Приспособление

установочное

|

|

025

Токарная с ЧПУ

|

Токарный

с ЧПУ 16К20Ф3с32

|

Оправка

разжимная

|

|

030

Слесарная

|

Точило

электромеханическое

|

|

|

035

Моечная

|

Машина

моечная

|

|

|

040

контрольная

|

Стол

контрольный

|

|

|

045

Зубофрезерная

|

Зубофрезерный

53А20

|

Оправка

зубофрезерная

|

|

050

Зубообрабатывающая

|

Полуавтомат

для снятия фасок 5Б525-2

|

Подставка

при станке

|

|

055

зубодолбежная

|

Зубодолбежный

5122

|

Оправка

зубодолбежная

|

|

060

Зубозакругляющая

|

Зубозакругляющий

5н580

|

Оправка

зубозакругляющая

|

|

065

Зубозакругляющая

|

Зубозакругляющий

5н580

|

Оправка

зубозакругляющая

|

|

070

Моечная

|

Машина

моечная

|

|

|

075

Зубошевенговальная

|

Зубошевенговальный

5702В

|

Оправка

зубошевенговальная

|

|

080

Слесарная

|

Верстак

|

|

|

085

Моечная

|

Машина

моечная

|

|

|

090

Контрольная

|

Стол

контрольный

|

|

|

091

Транспортная

|

Электропогрузчик

Q = 3т

|

|

|

095

Термическая

|

Термопечь

|

|

|

091

Транспортная

|

Электропогрузчик

Q = 3т

|

|

|

100

Зубообкатывающая

|

Стенд

обкатной

|

Оправка

зубообкатная

|

|

105

Калибровочная

|

Электрохимический

4422

|

Приспособление

установочное

|

|

110

Моечная

|

Машина

моечная

|

|

|

115

Контрольная

|

Стол

контрольный

|

|

В разобранном варианте техпроцесса механической

обработки шестерни для условий серийного производства предложено современное

оборудование: токарный с ЧПУ 16К2ФЗС32, зубофрезерный 53А20, зубодолбежный

5122, зубозакругляющий 5Н580 и др. Станки обладают широкими технологическими

возможностями, что позволит использовать их при обработке подобных по

конструкции деталей.

Характеристика принятого оборудования:

Токарный с ЧПУ 16К20ФЗС32 система ЧПУ-2Р22.

Наибольшие размеры устанавливаемого изделия, мм

диаметр - 215

длина - 1000.

Мощность привода главного движения, кВТ - 11

Частота вращения шпинделя, мин - 1 - 10…2000

Величины подач рабочих органов станка по осям

координат, мм/мин:

Х - 0,05…2800- 1…4000

Ускоренное перемещение рабочих органов станка по

осям координат, мм/мин:

Х - 50006000

Число управляемых координат- 2

Емкость револьверной головки - 6

Машинно-вспомогательное время, с:

время поворота инструмента на 1 позицию - 1

время фиксации - 1

Габаритные размеры: 5300•3420•1750 (мм)

Хонинговальный 3А845Ф1

Диаметр обработки, мм

наименьший 50

наибольший 200

Ход шпиндельной головки, мм

наименьший 30

наибольший 1250

Наибольшая длина обработки, мм

для диаметров 50… - 1000

для диаметров 63…75 - 985

для диаметров 80…95 - 952

для диаметров 100…200 - 900

Число соединений вращения шпинделя - 12

Диапазон частот вращения шпинделя, мин-1- 10…500

Наибольшая осавая сила на шпинделе, кГс- 1000

Скорость возвратно-поступательного движения

головки, м/мин 3…20

Суммарная мощность двигателя, кВт 3,6

Габаритные размеры, мм: 2693•1230•4788

Вертикально-протяжной полуавтомат модели 7Б64

|

Номинальная

тяговая сила, кН

|

50

|

|

Рабочая

ширина стола, мм

|

320

|

|

Расстояние

от салазок до оси отверстия в столе, мм

|

150

|

|

Наибольшая

длина хода салазок, мм

|

1000

|

|

Скорость

рабочего хода протяжки, м/мин

|

1,5-11,5

|

|

Рекомендуемая

скорость обратного хода, м/мин

|

20

|

|

Мощность

электродвигателя, кВт

|

11

|

|

Габаритные

размеры (без рабочей площадки): длина ширина высота

|

2875

1350 3640

|

Зубофрезерный полуавтомат модели 53А20

|

Наибольший

диаметр обрабатываемой заготовки, мм200

|

|

|

Наибольший

размер нарезаемых колес, мм Модуль Длина зуба Угол наклона зуба

|

6

180 60

|

|

Наибольший

диаметр устанавливаемых червячных фрез, мм

|

125

|

|

Расстояние

от торца стола до оси фрезы, мм

|

160-410

|

|

Расстояние

от оси инструмента до оси шпинделя заготовки, мм

|

25-200

|

|

Наибольшее

осевое перемещение фрезы, мм

|

170

|

|

Частота

вращения шпинделя инструмента, мин-1

|

75-500

|

|

Подача

заготовки, мм/об: Вертикальная или продольная радиальная

|

0,45-120

0,1-1,6

|

|

Мощность

электродвигателя, кВт

|

7,5;

8,5

|

|

Габаритные

размеры: длина ширина высота

|

3150

1850 2300

|

Зубодолбежный полуавтомат модели 5122

|

Наибольший

диаметр устанавливаемой заготовки

|

200

|

|

Наибольшая

ширина нарезаемого венца зубчатого колеса

|

50

|

|

Наибольший

модуль нарезаемого зубчатого колеса

|

5

|

|

Диаметр

фланца шпинделя заготовки или рабочей поверхности стола

|

250

|

|

Наибольший

диаметр устанавливаемогодолбяка

|

100

|

|

Конус

Морзе шпинделя для крепления инструмента

|

3

|

|

Число

двойных ходов инструмента в минуту

|

200-850

|

|

Круговая

подача, мм/дв.ход

|

0,16-1,6

|

|

Радиальная

подача, мм/дв.ход

|

0,003-0,286

|

|

Мощность

электродвигателя, кВт

|

2,1;

3,0

|

|

Габаритные

размеры: длина ширина высота

|

2000

1450 1965

|

Зубозакругляющий станок модели 5Н580

|

Наибольшее

и наименьшее расстояние от оси шпинделя фрезы до торца шпинделя изделия

|

170-270

|

|

Диаметр

посадочного отверстия шпинделя изделия

|

110А

|

|

Модуль

обрабатываемого зубчатого колеса: Наружного зуба Внутреннего зуба

|

1,5-6

1,5-4

|

|

Наибольший

и наименьший наружный диаметр зубчатого колеса с наружным зубом

|

50-320

|

|

Наибольший

и наименьший внутренний диаметр зубчатого колеса с внутренним зубом

|

70-200

|

|

Наибольшее

вертикальное перемещение суппорта

|

100

|

|

Частота

вращения фрезы, об/мин

|

1400;

1650; 2000

|

|

Наибольшее

продольное перемещение стойки

|

230

|

|

Мощность

электродвигателя, кВт

|

1,5

|

|

Габаритные

размеры: длина ширина высота

|

1640

1620 1830

|

Зубошевинговальный станок модели 5702В

|

Наибольшие

размеры обрабатываемого колеса: Диаметр Длина зуба Модуль

|

320

100 1,5-6

|

|

Наибольший

угол поворота шеверной головки в обе стороны от горизонтального положения

|

35

|

|

Частота

вращения шпинделя инструмента, мин-1

|

63-500

|

|

Осевая

подача инструмента, мм/мин

|

18-300

|

|

Радиальная

подача, мм/дв.ход стола

|

0,02-0,06

|

|

Мощность

электродвигателя, кВт

|

3

|

|

Габаритные

размеры: длина ширина высота

|

1820

1500 2120

|

Зубофасочный станок модели 5Б525-2

|

Размеры

обрабатываемых колес: Диаметр Модуль

|

70-500

1,5-10

|

|

Наибольшее

перемещение шлифовальной головки: Вертикальное Горизонтальное

|

500

200

|

|

Шлифовальный

круг Диаметр Частота вращения, об/мин

|

80

12000

|

|

Частота

вращения стола, об/мин

|

0,3-6

|

|

Габаритные

размеры: длина ширина высота

|

1050

1100 1300

|

Электрохимический 4422

|

Размеры

рабочей поверхности стола, мм

|

250•400

|

|

Масса

обрабатываемой заготовки, кг

|

Не

более 100

|

|

Диаметр

обрабатываемых отверстий, мм

|

10…100

|

|

Расстояние

от торца подэлектродной плиты до рабочей поверхности стола, мм

|

315

|

|

Наибольшее

перемещение стола, мм, Продольное Поперечное Шпиндельной головки

|

260

190 200

|

|

Объем

бака для рабочей жидкости, л

|

1000

|

|

Наибольшая

отребляемая мощность, кВт

|

25

|

|

Габаритные

размеры: длина ширина

|

6090

3000

|

.5 Выбор и обоснование технологических баз

Под базированием заготовки в приспособлении понимают

ее ориентацию относительно режущего инструмента или неподвижных частей станка.

Базами называются исходные поверхности, линии или точки, определяющие положение

заготовки в процессе ее обработки на станке. Число и расположение базирующих

поверхностей должно быть выбрано тек, чтобы создать достаточную и надежную

установку обрабатываемой детали относительно направления движения режущих

инструментов.

Правильное базирование и закрепление детали при

обработке оказывает существенное влияние на точность при обработке заготовок.

Как правило, обработку начинают с тех

поверхностей, которые будут служить установочной базой для дальнейших операций.

При обработке шестерни на первой токарной операции с ЧПЙ производится обработка

наружных цилиндрических поверхностей и торцев. Операция 005 - базами являются

наружная поверхность зубчатого венца и торец малого венца, обрабатываются

наружная поверхность ступицы, торцы венца и ступицы и канавка на ступице.

Операция 010 - базами служат обработанное отверстие и торец ступицы,

обрабатываются наружная поверхность малого венца, торцы малого и зубчатого

венцов, поверхность зубчатого венца и разделительная канавка. На операции 015

протяжной протягивается шлицевое отверстие, база - торец шлицевого отверстия со

стороны ступицы. На операции 020 - хонинговальной выполняется отделочная

обработка шлицевого отверстия, база - торец шлицевого отверстия, зажим по

торцам детали. На операции 015 и 020 создается технологическая база для

дальнейшей обработки детали на всех последующих операциях: токарной чистовой с

ЧПУ, зубофрезерной, зубодолбежной, шевинговальной, зубозакругляющих базой

служит шлицевое отверстие. Т.о., при обработке шестерни выдержан принцип

постоянства баз в качестве установочных баз на основных операциях использована

дна и та же поверхность - шлицевое отверстие и принцип совмещения баз -

измерительная база совмещена с конструкторской, т.е. с осью детали.

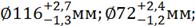

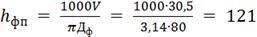

.6 Поэлементный техпроцесс обработки детали

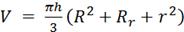

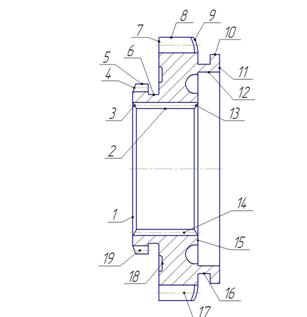

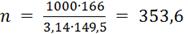

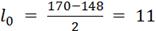

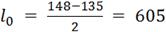

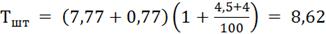

Рисунок 2. Чертеж детали с обозначением обрабатываемых

поверхностей

Операция 005. Токарная с ЧПУ

Станок: 16К20ФЗС32

Установить А

Базирование по поверхности 8, упор в торец 11

По программе

Подрезать торец 1, точить поверхность 5,

подрезать торец 7

Расточить отверстие 2 с образование фаски 3

Расточить канавку 18

Расточить канавку 6

Операция 010 Токарная с ЧПУ

Базирование по отверстию 2, упор в торец 1

По программе

Точить торец 11,наружную поверхность 10, торец

9, наружную поверхность 8

Расточить отверстие 12, фаску 13, подрезать

торец 15

Расточить канавку 16

По программе 015 вертикально-протяжная

Станок 7Б64

Базирование по отверстию 4, упор в торец 15

Протянуть шлицы 14 в отверстие 2

Операция 020 Хонинговальная

Станок 3А845Ф1

Базирование по отверстию 2, упор в торец 15,

зажим по торцу 1

Хонинговать отверстие 2

Операция 025 Токарная с ЧПУ

Станок 16К20ФЗС32

Базирование по отверстию 2, упор в торец 15

По программе:

Точить по контуру торец 1 фаску 4, нар.

поверхность 5, торец 7, нар. Поверхность 8.

Подрезать начисто торец 11, точить нар.

поверхность 10, фаску 9

Точить начисто канавку 16

Операция 030 Слесарная

Точило электромеханическое

Зачистить заусенцы, острые кромки притупить.

Операция 035 Моечная

Машина моечная

Операция 040 Контрольная

Стол контрольный

Контроль промежуточный.

Операция 045 Зубофрезерная

Станок 53А20 базирование по шлицевому отверстию

2, упор в торец 7, зажим по торцу 11

Фрезеровать зубья 17; m = 4,5; z = 35

Операция 050 Зубообрабатывающая

Станок 5Б525-2базирование по поверхности зубьев

17, упор в торец 7.

Шлифовать фаску по контуру зубьев 17

Операция 055 Зубодолбежная

Станок 5122

Базирование по шлицевому отверстию 2, упор в

торец 15, зажим по торцу 1

Долбить шлицы 19m = 3,5; z = 30

Операция 060 Зубозакругляющая

Станок 5Н580

Базирование по шлицевому отверстию 2, упор в

торец 1

Закруглить торцы шлицев по фаске 4.

Операция 065 Зубозакругляющая

Станок 5Н580

Базирование по шлицевому отверстию 2, упор в

торец 7

Закруглить торцы зубьев 17 по фаске 9.

Операция 070 Моечная

Машина моечная

Операция 075 Зубошевинговальная

Станок 5702В

Базирование по шлицевому отверстию 2, упор в

торец 11, зажим по торцу 7

Шевинговать зубья 17, m = 4,5, z = 35.

Операция 080 Слесарная

Верстак

Операция 085 Моечная

Машина моечная

Операция 090 Контрольная

Стол контрольный.

Контроль промежуточный

Операция 091 Транспортная

Электропогрузчик

Транспортировать детали в термический цех

Операция 095 Термическая

Термопечь

Нитроцементировать t = 0,8…1,3 мм

Калить: поверхность зубьев 57…64 НRСэ ядра

30…40НRСэ

Операция 095 Транспортная

Электропогрузчик

Транспортировать детали из термического цеха в

механический

Операция 100 Зубообкатывающая

Стенд обкатной

Обкатать зубья 17

Операция 105 Калибровочная

Станое электрохимический 4422

Калибровать шлицевое отверстие 2

Операция 110 Моечная

Машина моечная

Операция 115 Контрольная

Стол контрольный

Приемочный контроль

.7 Определение операционных припусков и размеров

.7.1 Расчет размеров и припусков статистическим

методом

Таблица

5

Операционные припуски, размеры и допуски

|

Поверхность

и методы обработки

|

квалитет

|

параметр

шероховатости

|

Припуск,

2z, мм

|

операционный

размер с допусками, мм

|

|

Наружная

поверхность Ç109,3 h12

|

h12

|

Ra6,3

|

|

|

|

Заготовка-штамповка

|

Т4

|

Ra

50

|

6,7

|

Ç

|

|

Черновое

течение

|

h12

|

Ra

12,5

|

5,0

|

Ç111-0,54

|

|

Чистовое

точение Наружная поверхность Ç 148

|

h12

h12

|

Ra

6,3 Ra 12,5

|

1,7

|

Ç109,3-0,36

|

|

Заготовка-штамповка

|

Т4

|

Ra

50

|

6,0

|

|

|

Черновое

точение

|

h12

|

Ra

12,5

|

4,5

|

Ç149,5-0,63

|

|

Чистовое

точение

|

h12

|

Ra

12,5

|

1,5

|

Ç148-0,7

|

|

Отверстие

Ç78Н11+0,019

|

Н11

|

Ra

1,6

|

|

|

|

Заготовка-штамповка

|

Т4

|

Ra

50

|

6,0

|

Ç

|

|

растягивание

|

h12

|

Ra

12,5

|

5,0

|

Ç77+0,19

|

|

протягивание

|

h11

|

Ra

3,2

|

0,92

|

Ç77,92+0,046

|

|

Хонингование

|

h11

|

Ra1,6

|

0,08

|

Ç78+0,019

|

|

Толщина

В = 56h13

|

h13

|

Ra

6,3

|

|

|

|

Заготовка

-штамповка

|

Т4

|

Ra

50

|

5,0

|

В

=

|

|

Черновое

подрезание

|

h13

|

Ra

12,5

|

3,6

|

В

= 57,4-0,19

|

|

Чистовое

подрезание

|

h13

|

6,3

|

1,4

|

В

= 56-0,46

|

|

Толщина

В = 25h12-0,21

|

h12

|

Ra

12,5

|

|

|

|

Заготовка-штамповка

|

Т4

|

Ra

50

|

5,0

|

|

|

Черновое

подрезание

|

h12

|

Ra

12,5

|

3,0

|

27-0,5

|

|

Чистовое

подрезание

|

h12

|

Ra

12,5

|

2,0

|

25-0,21

|

2.7.2 Определение операционных припусков

Таблица

6

Исходные данные и расчетные величины

|

поверхность

и методы обработки поверхности

|

Квалитет

|

Rа,

мкм

|

Предельные

отклонения, мкм

|

Допуск

размера, мкм

|

Расчетные

величины, мкм

|

|

|

|

|

|

Rz

|

T

|

Ey

|

|

Наружная

поверхность Ç170h11-0,25

|

|

|

|

|

|

|

|

|

|

0.

Заготовка-штамповка

|

Т4

|

50

|

+3000

-1500

|

4500

|

240

|

250

|

721

|

-

|

|

Черновое

точение

|

h12

|

12,5

|

-650

|

650

|

50

|

50

|

43,3

|

316

|

|

Чистовое

точение

|

h11

|

12,5

|

-250

|

250

|

25

|

25

|

2,2

|

190

|

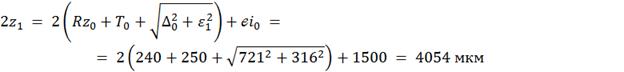

Расчетные величины, мкм- высота

микронеровностей,

Т - глубина дефектного слоя= 240 Т0 = 250 (13)

с.181

Определение операционных припусков:

Припуск на черновое точение

Принимаем 2z1 = 4,0 мм

Припуск на чистовое точение

Принимаем 2z2 = 1,5 мм

Определение операционных размеров:

Расчет промежуточных размеров ведется в порядке,

обратном ходу технологического процесса, т.е. от размера готовой детали

Таблица

7

Промежуточные размеры

|

наименование

припуска и размера

|

условное

обозначение

|

расчетные

значения, мм

|

принятое

значение, мм

|

|

Размер

поверхности по чертежу

|

du

|

|

Ç170h11-0,25

|

|

исходный

расчетный размер

|

ducx

|

Ç169,74

|

|

|

припуск

на чистовое точение

|

2z2

|

1,5

|

|

|

размер

после чистового точения

|

d2

|

Ç171,24

|

Ç171,5-0,65

|

|

припуск

на черновое точение

|

2z2

|

4,0

|

|

|

размер

заготовки

|

d3

= d1

|

175,5

|

Ç

|

.8 Выбор режущего, вспомогательного и

измерительного инструмента на операции технологического процесса

Таблица

8

Режущий вспомогательный и измерительный

инструменты

|

операция,

переход

|

Режущий

инструмент

|

Вспомогательный

инструмент

|

Средства

измерения

|

|

005

Токарная с ЧПУ-01

|

Резец

токарный проходной с механическим креплением пластин, ГОСТ20872-80,Т5К10

|

Резцедержатель

для станков с ЧПУ. Блок резцовый

|

Штангенциркуль

ШЦ-1-II-250-0,05, ГОСТ 166-80

|

|

02

|

Резец

расточной с механическим креплением пластины ГОСТ 18882-71, Т5К10

|

Оправка

расточная для станков с ЧПУ

|

Калибр-пробка

Ç77+0,19

|

|

03

|

Резец

канавочныйТ5К10

|

Резцедержатель

для станков с ЧПУ. Блок резцовый

|

|

|

04

|

Резец

канавочныйТ5К10

|

Резцедержатель

для станков с ЧПУ.

|

Калибр-скоба

10,6 h11-0,11

|

|

010

Токарная с ЧПУ-01

|

Резец

токарный с механическим креплением. Пластины, ГОСТ 20872-80, Т5К10

|

Резцедержатель;

блок резцовый

|

калибр-скоба

57,4 h11-0,19

|

|

02

|

Резец

расточной с механическим креплением пластины ГОСТ 18882-71, Т5К10

|

оправка

расточная

|

калибр-скоба

Ç136

h12-0,4, 43,4h12-0,25, калибр 6,6Н13+0,22

|

|

015

Вертикально-протяжная-01

|

Протяжка

шлицевая комбинированная, специальная, Р6М5

|

Патрон

для протяжки

|

Калибр-пробка

Ç77,92Н8+0,046,

калибр-пробка шлицевой комплексный

|

|

020

Хонинговальная-01

|

Резец

для контурного точения ГОСТ20872-80, Т15К6, правый

|

Резцедержатель,

блок ркзцовый

|

Калибр-скобы

Ç170-0,25

Ç109,3-0,35

Ç135-0,25

L = 56-0,46

|

|

02

|

Резец

для контурного точения левый, ГОСТ 20872-80, Т15К6

|

Резцедержатель,

блок резцовый

|

калибр

14-0,27 калибр-скоба 42-0,16, калибр 17-0,11 калибр 10-0,36

|

|

03

|

Резец

канавочный специальный, Т15К6

|

Резцедержатель,

блок резцовый

|

калибр-скоба

25h11-0,13, калибр8Н12+0,15

|

|

045

Зубо-фрезерная

|

Фреза

червячная модульная Ç80, m = 4,5; ГОСТ

9324-80, Р6М5

|

Оправка

для фрезы

|

Биениемер

Б10М; Индикатор 2МИГ ГОСТ 9696-82

|

|

050

Зубо-обрабатывающая-01

|

Круг

шлифовальный 100•2•32 14А16-Н, СТ1…СТ2 31В 60м/с кл.А ГОСТ21963-82

|

Оправка

для круга

|

Штангенциркуль

ШЦ-1-125-0,1, ГОСТ166-80

|

|

055

Зубодолбежная-01

|

Долбяк

дисковый, m = 3,5 ГОСТ9329-73, Р6М5

|

Оправка

для долбяка

|

Калибр

кольцопроходной поэлементный  калибр-кольцошлицевой

комплексный, скоба индикаторная Биениемер Б10М, индикатор И410Б кл.1,

ГОСТ577-68 калибр-кольцошлицевой

комплексный, скоба индикаторная Биениемер Б10М, индикатор И410Б кл.1,

ГОСТ577-68

|

|

060

Зубо-закругляющая-01

|

Фреза

для зубозакругления Р6М5

|

Патрон

для фрезы

|

штангенциркуль

ШЦ-1-125-0,1, ГОСТ 166-80

|

|

075

Зубо-шевинговальная-01

|

Шевер

дисковый Ç196 ГОСТ 8570-80Е, Р6М5

|

Оправка

для шевера

|

Межосемер

МЦ-400У 00,000-01 Биениемер Б10М Индикатор 2МИГ ГОСТ9696-82 Эвольвентомер

КЭУ-М

|

2.9 Выбор рациональных режимов резания и

определение норм времени на 4-5 разнохарактерных операций

Операция 015Протяжная

Станок: Вертикально-протяжной 7Б64.= 11кВТ, h =

0,8= 3,7 кВт, h = 0,75

Переход 01. Протянуть шлицевое отверстие,

выдержав размеры: Ç77,92+0,046,

Ç85,07+0,054, В =  ,

R 0,5max= 3,5мм, Z = 24

,

R 0,5max= 3,5мм, Z = 24

Протягивание отверстия с 156…207НВ, Ra 3,2

относится к I группе обрабатываемого материала [9] карта 1 и 1-ой группе

качества [9] карта 2

Для протягивания шлицевого отверстия применяем

протяжку комбинированную переменного резания, материал сталь Р6М5. Число зубьев

в секции Zс = 2, число чистовых зубьев Zч = 12, припуск на сторону Zчист = 0,07

мм. Число калибрующих зубьев Zк = 6.

Передний угол  для

обработки стали 1-ой группы обрабатываемости для черновых чистовых и

калибрующих зубьев

для

обработки стали 1-ой группы обрабатываемости для черновых чистовых и

калибрующих зубьев

= 200 /9, карта 3

= 200 /9, карта 3

Охлаждение - сульфофруол.

Для шлицевых протяжек из стали Р6М5 при

обработке стали 1-ой группы обрабатываемости и первой группы качества= 5м/мин

[9], карта 4

По паспарту станка 7Б64 скорость рабочего хода V

= 1,5…11,5 м/мин, регулирование бесступенчатые

Принимаем V = 5м/мин

Подача черновых зубьевчер = 0,15мм/зуб /9, карта

6/

Шаг черновых зубьев= (1,2…1,7) ,

мм

,

мм

где l- длина протягиваемого отверстия= 42= 1,5 = 9,72 мм

= 9,72 мм

Ближайшее значение t0 = 9мм /9, приложение 3/

Определение глубины профиля стружечной канавки h

= 3,6 мм /9, прил. 3/

Проверка протяжки на прочность число зубьев,

одновременно участвующих в работе:

= l: t0+1 = 42:9+1 = 5,66

Для расчета принимаем Zp = 6

Осевая сила резания:

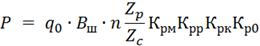

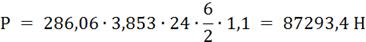

Где

/9, карта 25/

/9, карта 25/

Вш- ширина шлица В = 3,853 ммчисло шлицев n =

24- удельная осевая сила q0 = 286,06Н /9, карта 24/

Проверка прочности протяжки на разрыв перед

первым зубом:

Диаметр сечения перед первым зубом

Доп = Д0-2h = 77-2∙3,6 = 69,8мм

Для протяжки из стали Р6М5

400Мпа

400Мпа

Для Доп = 69,8мм и  =

400Мпа

=

400Мпа

Р0 = 500000Н; обработка возможна

если Р<Р0; 87293<500000, условие выполнено

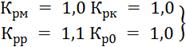

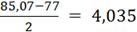

Припуск на черновые зубья

А0 = А-Ачист Ачист = 0,07мм

А - общий припуск

А =  мм

мм

А0 = 4,035-0,07 = 3,965мм

Число черновых зубьев

округляем Z0 = 53 зуба

Общее число зубьев протяжки

= Z0+Zчист+Zк = 53+12+6 = 71 зуб

Длина рабочей части протяжки

= Lр+lз.н. мм

где Lр = Z∙t0-длина направляющей частиз.н.

= (0,75…1)l = 1∙42 = 42мм= 639+42 = 681мм

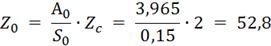

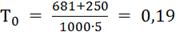

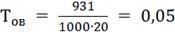

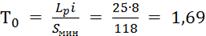

Основное время

Т0 =  ,

мин

,

мин

где  -

длина рабочего хода протяжки

-

длина рабочего хода протяжки

= 250мм [9]= 1 -

при снятии протяжки вручную (13)число проходов, i = 1 q- число протягиваемых

деталей

= 250мм [9]= 1 -

при снятии протяжки вручную (13)число проходов, i = 1 q- число протягиваемых

деталей

мин

мин

мин

мин

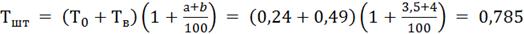

Т0 = 0,19+0,05 = 0,24 мин

Вспомогательное время

Тв1- время на установку детали

Тв1 = 0,11 мин [7], карта 16

Тв2- на операцию

Тв2 = 0,3 [7], карта 79

Тв3- на контрольное измерение

Тв3 = 0,2 мин [7], карта 85

Периодичность контроля П = 0,4 /7, карта 87/

Тв3 = 0,2∙0,4 = 0,08мин

Тв = Тв1+Тв2+Тв3 = 0,11+0,3+0,08 = 0,49мин

а = 3,5% Топ /7, карта 79/= 4% Топ [/7, карта

88/

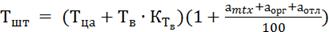

Штучное время на операцию

мин

мин

Время подготовительно-заключительное

Тпз = 15 мин /7, карта 80/

Операция 025 Токарная с ЧПУ

Станок: токарный с ЧПУ 16К20ФЗС32= 11кВТ, h =

0,75

Переход 01. По программе точить начисто по

контуру торец, выдержав длину 10-036, фаску по  150,

выдержав диаметр 105±0,27, наружную поверхность до Ç109,3-0,35

до выхода резца в канавку, подрезать торец, выдержав размер 17-0,11, точить

наружную поверхность Ç170-0,25, с

образованием фаски 0,6•450.

150,

выдержав диаметр 105±0,27, наружную поверхность до Ç109,3-0,35

до выхода резца в канавку, подрезать торец, выдержав размер 17-0,11, точить

наружную поверхность Ç170-0,25, с

образованием фаски 0,6•450.

Режущий инструмент: резец для контурного точения

правый Т15К6:  = 600.

= 600.

Точение торца в размер 10-0,36, и точение фаски

под 150,

Ç105±0,27

150,

Ç105±0,27

Глубина резания t1 = 0,7мм

Подача при чистовом точенииот = 0,31мм/об /12,

карта 6/

= Sот∙Кsм∙Кsу∙Кsк∙Кsr

мм/об

Поправочные коэффициенты /12, карта 8/

Кsм - в зависимости от механических свойств обрабатываемого

материала

Кsм = 1,0

Кsу - от схемы установки заготовки

Кsу = 0,8

Кsr - от радиуса вершины резца

Кsr = 1,0

Кsк - от кавалитета точности размера

Кsк = 1,15= 0,31∙1∙0,8∙1∙1,15

= 0,28мм/об

Скорость резания

/12, карта 22,

с.81/

/12, карта 22,

с.81/

Поправочные коэффициенты /12, карта 23/

Кvs - в зависимости от группы обрабатываемого

материала

Кvs = 1,0

Кv0 - от вида обработки Кv0 = 1,0

Кvj - от жесткости станка Кvj = 0,75

Кvm - от механических свойств обрабатываемого

материала Кvm = 1,0

Кvγ

- от геометрических параметров резца Кvγ

= 0,95

Кvт - от периода стойкости Кvт = 1,1

Кvж - от наличия охлаждения Кvж = 1,0

Кvu - от инструментального материала Кvu = 1,0=

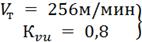

265∙0,75∙0,95∙1,1∙0,8 = 166м/мин

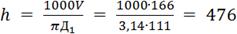

Частота вращения шпинделя

мин-1

мин-1

Принимаем h = 475 мин-1

Для чистовой стадии обработки проверку по

мощности не производят.

Основное время обработки

мин= l0+l1+l2, мм=

5мм

мин= l0+l1+l2, мм=

5мм  мм

l1+l2 = 4мм /12, прил. 22, с.328/

мм

l1+l2 = 4мм /12, прил. 22, с.328/

Точение диаметра Ç109,3-0,35

на длине 10мм

Глубина резания t = 0,85мм

Подача Sот = 0,31 мм/об [12], карта 6= 0,31∙0,8∙1,15

= 0,28 мм/об

Скорость резанияТ = 265 м/мин, т.к. поправочные

коэффициенты аналогичны, то:

= VТ∙КV = 166 м/мин

Частота вращения шпинделя:

мин-1

мин-1

Принимаем n = 475мин-1

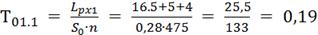

Основное время

мин

мин

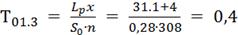

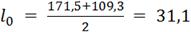

Подрезание торца венца до размера 17-0,11

Глубина резания t = 1,0мм= 0,28 мм/об= 166 м/мин

мин-1

мин-1

Принимаем n = 308 мин-1

мин= l0+l1+l2 =

31,1

мин= l0+l1+l2 =

31,1

ммl1+l2 = 4мм

ммl1+l2 = 4мм

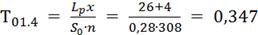

Точение диаметра 170-0,25

Глубина резания t = 0,75мм, т.к условия резания

аналогичны, то= 0,28мм/об= 166м/мин= 308мин-1

мин

мин

l0 = 26мм

Основное время перехода 01.

Т01 = Т01.1+Т01.2+Т01.3+Т01.4 =

0,19+0,105+0,4+0,347 = 1,042мин

Время цикла автоматической работы станка на

переходе 01 по программе:

Тца1 = Т0а1+Тва1, мин

Т0а = 1,042 мин

, мин -

машинно-вспомогательное время

, мин -

машинно-вспомогательное время

Где Lххь- холостой ходуск. - минутная ускоренная

подача

мин

мин

Тца1 = 1,042+0,1 = 1,142 мин

Переход 02. Точить по программе начисто по

контору торец ступицы, выдержав размер 14-0,27, наружную поверхность ступицы до

Ç148-1,0,

торец венца, выдержав L = 25-0,13 с образованием фаски 150,

до Ç158±0,315.

150,

до Ç158±0,315.

Режущий инструмент - резец доя контурного

точения, левый Т15К6, γ = 600.

Подрезание торца ступицы до L = 14-0,27

Глубина резания t = 0,7мм

Подача при чистовом точении:T = 0,31 мм/об [12],

карта 6

= Sот∙Кsм∙Кsу∙Кsк∙Кsr

мм/об

Поправочные коэффициенты /12, карта 8/

Кsм = 1,0; Кsу = 0,8; Кsк = 1,15; Кsr = 1,0=

0,31∙0,8∙1,15 = 0,28 мм/об

Скорость резания

/12, карта 22,

с.81/

/12, карта 22,

с.81/

Поправочные коэффициенты /12, карта 23/

Кvs = 1,0; Кv0 = 1,0; Кvj = 0,75; Кvm = 1,0; Кvγ

= 0,95; Кvт = 1,1; Кvж = 1,0; Кvu = 1,0= 265∙0,75∙0,95∙1,1∙0,8

= 166м/мин

Частота вращения шпинделя

мин-1

мин-1

Принимаем n = 355мин-1

Основное время обработки

мин= l0+l1+l2, мм

l1+l2 = 4мм /12, прил. 22, с.328/

мин= l0+l1+l2, мм

l1+l2 = 4мм /12, прил. 22, с.328/

мм

мм

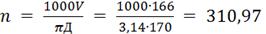

Точение диаметра до Ç148-1,0,

Глубина резания t = 0,75мм

т.к. условия обработки аналогичны,

то S0 = 0.28 мм/об= 166 м/мин

частота вращения шпинделя

мин-1

мин-1

Принимаем n = 355мин-1

основное время:

мин

мин

Подрезание торца венца до L = 25-0,13 с

образованием фаски  150, Ç158±0,315

глубина резания t = 1,0мм= 0,28 мм/об= 166 м/мин

150, Ç158±0,315

глубина резания t = 1,0мм= 0,28 мм/об= 166 м/мин

мин-1

мин-1

принимаем n = 310мин-1

мин

мин

мм

мм

Основное время обработки по программе на

переходе 02

Т0а2 = 0,4+0,12+0,23 = 0,75мин

Время цикла автоматической работы станка по

программе на переходе 02

Тца2 = Т0а2+Тва2 (мин)

мин

мин

Тца2 = 0,75+0,12 = 0,87 мин

Переход 03. Точить канавку начисто, выдерживая

размеры: В = 8+0,15, Ç135-0,25

Режущий инструмент: резец канавочный, В = 8мм,

Т15К6.

Глубина резания t = 8мм.

Подача при прорезании канавок:Т = 0,18 мм/об

[12], карта 27, с.89

Поправочные коэффициенты: /9, карта 27/

Кvs = 1,0; Кv0 = 1,0; Кvj = 0,75; Кvm = 1,0; Кvγ

= 0,95; Кvт = 1,1; Кvж = 1,0; Кvu = 1,0 /12,карта 29/= 0,18∙0,9∙1,05∙0,8∙0,65∙1,1

= 0,09 мм/об

Скорость резания= 155 м/мин /12, карта 30/

Кvu = 1,1; Кvp = 1,2; Кsm = 1.0; КvT = 1,0; Кvж

= 1,0; Кvс = 0,95; Кv0Т = 1,0 /12, карта 30/= 155∙1,1∙1,2∙0,95

= 194,37 м/мин

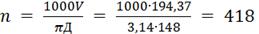

Частота вращения шпинделя:

мин-1

мин-1

конструкция заготовка материал

шестерня

Основное время:

мин

мин

ммl1+l2 = (2…5) мм

/12, прил. 22/

ммl1+l2 = (2…5) мм

/12, прил. 22/

Машинно-вспомогательное время перехода:

мин

мин

Тца3 = 0,3+0,08 = 0,38 мин

Время цикла автоматической работы станка по

программе:

Тца = Тца1+Тца2+Тца3 = 1,142+0,87+0,38 = 2,392

мин

Штучное время на операцию

, мин

, мин

Тв - время вспомогательное,

Тв = Тв1+Тв2+Тв3, мин

где Тв1- время на установку и закрепление

детали:

Тв1 = 0,55мин /11, карта 7/

Тв2- вспомогательное время, связанное с

операцией

Тв2 = 0,5 мин /11, карта 14/

Тв3 - время контрольных измерений

замера скобой: Тв3 = 0,05∙4 = 0,2 мин

замеров штангенциркулем Тв3 = 0,13∙5 =

0,65мин

Тв3 = 0,2+0,65 = 0,85 мин /11, карта 15/

Тв = 0,55+0,5+0,85 = 1,9 мин

Кtв = 0,87 /11, карта 1/

амех+аорг+аотл = 9%

мин

мин

Время подготовительно-заключительное

Тпз = 31,4 мин /11, карта 22/

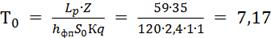

Операция 045 Зубофрезерная

Станок зубофрезерный 53А20, Nув = 7,5 кВт, n =

0,75

Исходные данные: шестерня z = 35, m = 4,5

Ширина венца В = 25мм, материал - сталь 25 хГТ

Режущий инструмент: фреза червячная модульная т

= 4,5мм, Дср = 80мм, L = 75мм, Z = 10, Р6М5

Число одновременно обрабатываемых деталей q = 1

Число рабочих ходов - 1

Определения режимов врезания:

Расчетная длина рабочего хода фрезы:= l0+l1+l2,

мм+l2 = 34мм [9], прил. 4l0 = 25мм= 25+34 = 59 мм. Принимаем Lp = 60мм

Подача при обработке по сплошному металлу=

2,6…3,0 мм/об [9], карта 2

Кмs = 0,9= 2,6∙0,9 = 2,44 мм/об

Принимаем по паспарту станка= 2,4 мм/об

Скорость резания V = 30,5м/мин /9, карта 4/

Коэффициент равни 1

Частота вращения фрезы:

мин-1

мин-1

По паспарту станка принимаем hфп = 120мин-1

м/мин

м/мин

Мощность на резание Nр = 2,2кВт /9, карта 4/

Мощность на шпинделе станкашп = 7,5∙0,75 =

5,62кВт

Основное время на операцию

мин

мин

Штучное время на операцию

мин

мин

Тв - вспомогательное время

Тв = Тв1+Тв2+Тв3. Мин

Тв1 - на установку и снятие детали массой 3кг на

шлицевой оправке: Тв1 = 0,27мин [7], карта 7

Тв2 - время, связанное с переходом

Тв2 = 0,5мин [7], карта 63

Тв3 - карта контрольных измерений перекрывается

машинным

Тв = 0,27+0,5 = 0,77мин

а = 4,5% Топ[7], карта 64= 4% Топ [7], карта 88

мин

мин

Тп3 = 37,0 мин [7], карта 64

Операция 055 Зубодолбежная

Станок зубодолбежный 5122, Ngв = 3,0 кВт, n =

0,75

Исходные данные: шестерня z = 30, m = 3,5мм

Ширина венца L = 10,5мм, Ra = 3,2 мкм

Припуск на обработку h = 2,2m = 2,2∙3,5-7,7мм

Режущий инструмент: долбяк дисковый прямозубый

Дg = 113,4 т = 3,5мм, γ = 50

Материал - сталь Р6М5

Число рабочих ходов -i = 1

Расчетная длина рабочего хода долбяка= l0+l1+l2,

мм, l = 10,5мм= 8мм [9], прил.14 l2 = 0= 10,5+8 = 18,5 мм.

При обработке по сплошному материалу и модуле т

= 3,5мм подача круговая на двойной ход долбяка= 0,2 мм/дв. ход

Величину радиальной подачи (подачи при врезании)

принимают 0,2 от круговой подачи.

р = 0,2Sоп = 0,2∙0,2 = 0,04 мм/дв.ход

По паспарту станка Sр = 0,048мм/дв.ход

Скорость резания при обработке по сплошному

материалу= 24м/мин [9], карта 14

Поправочные коэффициенты равны 1

Число двойных ходов долбяка в минуту

дв.ход/мин

дв.ход/мин

По паспарту станка h = 600 дв.ход/мин

Фактическая скорость резания

м/мин

м/мин

Мощность на резание при зубодолблениир =

1,1кВт[6], карта 15шп = 3,0∙0,75 = 2,25кВтр<Nшп, 1,1<2,25 обработка

возможна

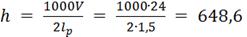

Основное время на зубодолбление:

мин

мин

Принимаем Т0 = 3,15 мин

Штучное время на операцию

мин

мин

Время на установку и снятие детали массой 3кг на

оправке с креплением зажимом:

Тв1 = 0,25мин /7, карта 8/

Время, связанное с переходом

Тв2 = 0,5мин /7, карта 65/

Время контрольных измерений, перекрывается

машинным.

Вспомогательное время

Тв = 0,25+0,5 = 0,75мин

а = 4% Топ[7], карта 66= 4% Топ [7], карта 88

мин

мин

Тп3 = 37,0 мин [7], карта 66

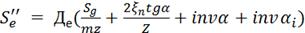

Операция 075 Зубошевинговальная

Станок: 5702В

Исходные данные: Z = 35, т = 4,5мм

Ширина венца В = 25мм

Режущий инструмент: шевер дисковый Дш = 196мм; т

= 4,5мм; Zш = 83; угол наклона винтовой линии φ

= 150, установка колеса на центровой оправке, материал шевера Р6М5.

Расчетные размеры обработки= 35; m = 4,5мм; l =

25мм; h = 0,2мм

Расчетная длина продольного хода стола станка Lр

= В = 25мм

Продольная подача стола за один оборот детали:=

0,35…0,4мм/об /9, карта 66/

Радиальная подача Sр = 0,04…0,05мм/дв.ход /9, карта

16/

Принимаем:= 0,4мм/обр = 0,04мм/дв.ход

Число рабочих ходов стола станка

где i3 - число дополнительных зачистных ходов

(без радиальной подачи), принимаем i3 = 3

ходов

ходов

Окружная скорость шевера= 105м/мин /6, карта 16/

Частота вращения шевера

мин-1

мин-1

Принимаем по паспарту станка, n = 150мин-1

Скорость резания по принятой частоте вращения

шевера

м/мин

м/мин

Для прямоизогнутого колеса β

= 00

Минутная продольная подача стола станка

мин

мин

По паспарту Sм = 118мм/мин

Фактическая продольная подача стола за оборот

детали:

мм/об

мм/об

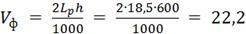

Основное время на операцию:

мин

мин

Вспомогательное время:

Тв1 = 0,23мин /7, карта 6/

Тв2 = 0,16мин /7, карта 33/

Тв = 0,23+0,16 = 0,39 мин

а = 4% Топ /7, карта 67/= 4% Топ /7, карта 88/

мин

мин

Время подготовки заключительное

Тп3 = 22мин /7, карта 67/

.10 Составление управляющей программы для станка

с ЧПУ

Управляющая программа составляется для обработки

на станке 16К20Ф3С32 с устройством ЧПУ 2Р22.

N001 S3 270 F0,8 T1 М03*X150

Z150 EМ08*

N003 L08 А0 Р0.7*X36 Z59.2*X55.5*Z42.5 *

N007 S3 175 F0,8*X87X150 Z150 М17

Е*S3

455 F0,47 T2*X46.25 Z61 E*L08 А0

Р1*X38.5

Z55.9 *Z15.2*X36*Z60*X150 Z150 М17

Е*

N018 S3 275 F0,09 T3*L02 D2 Х112 А5 Р5*X150 Z150

М17 Е*S3 380 F0,09 T4*L02 D2 Х96 А6.5 Р6.5*X150 Z150 М17 Е*M09*М02*

. КОНСТРУКТОРСКИЙ РАЗДЕЛ

.1 Расчет и конструирование режущего инструмента

для операции 055 зубодолбежной

На операции 055 зубодолбежной режущим

инструментом является долбяк дисковый. Долбяк представляет собой режущий

инструмент, выполненный в виде зубчатого колеса, имеющего режущие кромки.

Деталь и обрабатываемая деталь обкатываются по начальным окружностям без

скольжения. Кроме движения обкатки, долбяк имеет возвратно-поступательное

движение вдоль оси заготовки, которое является главным движением резания.

Двигаясь вниз, долбяк своими режущими кромками срезает стружку. При движении

вверх деталь отводят от долбяка и резание прерывается. Движение обкатки долбяка

и детали обеспечивается кинематической цепью станка.

Долбяк - точный режущий инструмент, дающий

возможность получать зубчатые колеса 7-8-ой степени точности. По конструкции

долбяки делят на дисковые хвостовые, чашечные, втулочные и сборные.

Для операции 055 зубодолбежной для нарезания наружных

шлицев принимаем дисковый цельный долбяк из стали Р6М5.

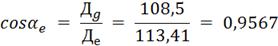

Расчет долбяка. M = 3,5мм.

Принимаем диаметр длительной окружности долбяка

в зависимости от модуля:

Дg = 100м, [14], тоб. 28, с.308

Число зубьев долбяка Z = 31

Фактический диаметр делительной окружности:

Дt = m z = 3,5 31

= 108,5 мм

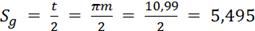

Шаг по длительной окружности долбяка= π m

= 3,14 3,5

= 10,99 мм

Диаметр основной окружности эвольвенты

Д0 = Дt cosαg, мм

αg - угол зацепления

долбяка αg

= 300

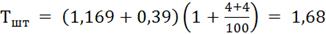

Д0 = 108,5 0,866 = 93,9

мм

Определение расстояния «а» от передней плоскости

до исходного сечения

, мм

, мм

где  -

max коэффициент смещения на долбяке

-

max коэффициент смещения на долбяке

- задний угол на

вершине долбяка,

- задний угол на

вершине долбяка,  = 60

= 60

Для определения  необходим

min допустимую толщину зуба S’e долбяка по окружности выступов.’e =

(0,25…0,20)m = 0,25 3,5 = 0,875 мм

необходим

min допустимую толщину зуба S’e долбяка по окружности выступов.’e =

(0,25…0,20)m = 0,25 3,5 = 0,875 мм

= 0,2 /14, рис.

247/

= 0,2 /14, рис.

247/

мм

мм

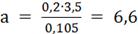

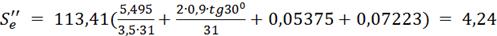

Толщина зуба по окружности выступов

, мм

, мм

Де - диаметр окружности выступов. Де = 113,41мм=

5.495мм. α = 300. = 0,9 [14],

= 0,9 [14],

Invα = tgα-α

= 0,05375 рад

Invαe = tgαe-αe

= 0,072223 рад

мм

мм

Высота головки зуба долбяка в исходном сечении

= 0,55m = 0,55 3,5

= 1,925 мм

= 0,55m = 0,55 3,5

= 1,925 мм

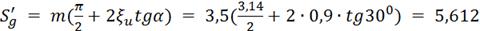

Толщина зуба, измеренная по дуге делительной

окружности

мм

мм

Толщина зуба долбяка по дуге делительной

окружности, измеренная в плоскости передней поверхности.

мм

мм

Высота зуба по передней поверхности:

мм

мм

Определение конструктивных элементов долбяка по

ГОСТ 9329-73

Диаметр ступицы - 90 мм

Диаметр отверстия под оправку - 44,45 мм

Длина долбяка - 42 мм

3.2 Организация технического контроля на

участке. Расчет и конструирование пробки для операции 020 хонинговальной

Для обеспечения точности механической обработки

детали в техпроцессе должны быть предусмотрены контрольные операции:

применяется межоперационный и приемочный контроль. В качестве измерительных

инструментов на этих операциях применяются штангенциркули, мерные линейки, а

также предельные калибры: скобы и пробки.

Калибр - это бесшкальный измерительный

инструмент, имеющий два исполнительных размера: проходной и не проходной.

Деталь должна свободно проходить через проходной размер и не проходить через не

проходной. Для контроля параметров зубьев применяются зубоконтрольные

приспособления.

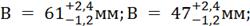

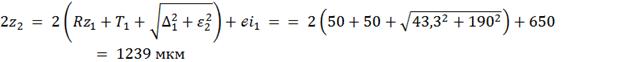

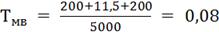

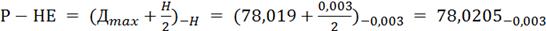

На операции 020 хонинговальной для контроля

отверстия Ç78Н6+0,19 применяется калибр -

пробка

Расчет пробки для отверстия Ç78Н6+0,19

ЕS = 0,019 мм; EJ = 0

Определим Дmax и Дmin

Дmax = 78+0,019 = 78,019мм

Дmin = 78+0 = 78,0 мм

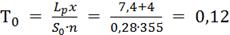

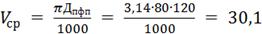

Выбираем схему расположения полей допусков:

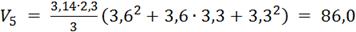

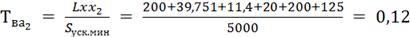

Рисунок 3. Схема расположения полей допусков

Находим значения: Z,Y,H= 2,5 мкм; Y = 2мкм; H =

3мкм

Определяем размеры пробки:

Наибольший размер проходной новой стороны пробки

мм

мм

Размер изношенного калибра

Р-ПРu = Дmin+У = 78+0,002 = 78,002 мм

Непроходной размер калибра

мм

мм

4. ОРГАНИЗАЦИОННЫЙ РАЗДЕЛ

.1 Определение потребного количества

технологического оборудования, его загрузка

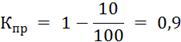

Расчет фондов времени за год можно определить

следующим образом

Номинальный фонд времени

н = (Дк-Дв-Дпр)·S Дсм

где, Дк - количество календарных дней в периоде,

Дк = 365 дней;

Дпр - количество праздничных дней в периоде, Дпр

= 14

Дв - число выходных дней в периоде, Дв = 104-

количество смен;

Дсм - продолжительность одной смены, часн =

(365-14-104)Ħ2Ħ8 = 3952 час,

Действительный фонд времени работы оборудования

д = Fн Кпр, ч

Кпр - коэффициент простоя оборудования,

ч

ч

а = 10%д 2 месяца = 592,8 час

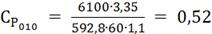

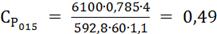

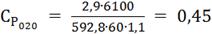

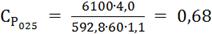

Определение потребного количества оборудования

,

,

где Кв - коэффициент выполнения норм, Кв =

1,1…1,15. Принимается Кв = 1,1.- производственная программа, шт.

На некоторых операциях используется коэффициент

догрузки, предполагающий догрузку оборудования подобными изделиями.

Операция 005 Токарная с ЧПУ (16К20ФЗС32)

, принимается Спр =

1ст

, принимается Спр =

1ст

Операция 010 Токарная с ЧПУ (16К20ФЗС32)

, принимается Спр =

1ст

, принимается Спр =

1ст

Операция 015 Вертикально-протяжная (7Б64)

, принимается Спр =

1ст

, принимается Спр =

1ст

Операция 020 Хонинговальная (3А845Ф1)

, принимается Спр =

1ст

, принимается Спр =

1ст

Операция 025 Токарная с ЧПУ (16К20ФЗС32)

, принимается Спр =

1ст

, принимается Спр =

1ст

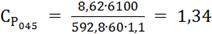

Операция 045 Зубофрезерная (53А20)

, принимается Спр =

2ст

, принимается Спр =

2ст

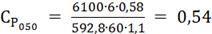

Операция 050 Зубообрабатывающая (5Б525-2)

, принимается Спр =

1ст

, принимается Спр =

1ст

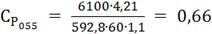

Операция 055 Зубодолбежная (5122)

, принимается Спр =

1ст

, принимается Спр =

1ст

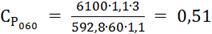

Операция 060 Зубозакругляющая (15Н580)

, принимается Спр =

1ст

, принимается Спр =

1ст

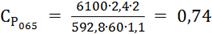

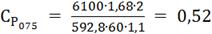

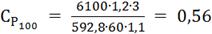

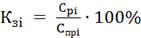

Операция 065 Зубозакругляющая (5Н580)

, принимается Спр =

1ст

, принимается Спр =

1ст

Операция 075 Зубошевинговальная (5702В)

, принимается Спр =

1ст

, принимается Спр =

1ст

Операция 100 Зубообкатывающая (ВС-667)

, принимается Спр =

1ст

, принимается Спр =

1ст

Общее принятое количество станков - 13

Спр = 13

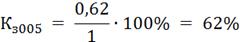

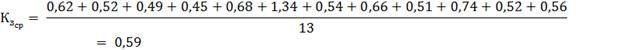

Коэффициент загрузки оборудования:

,

,

Средний коэффициент загрузки оборудования

Определение средней загрузки оборудования по

участку

Кзср = КзсрĦ100%

Кзср = 0,59Ħ100% = 59%

Составление ведомости оборудования:

Таблица

9

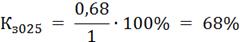

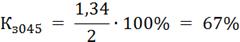

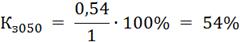

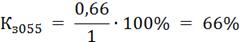

Ведомость оборудования

|

Модель

оборудования

|

, %Мощность

электродвигателя, кВт , %Мощность

электродвигателя, кВт

|

|

|

|

|

|

|

|

на

1 станок

|

на

все станки

|

|

1.

Токарный с ЧПУ 16К20ФЗС32 - 2Г942

|

0,62

|

1

|

62

|

12

|

12

|

|

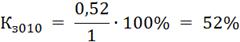

2.

Токарный с ЧПУ 16К20ФЗС32

|

0,52

|

1

|

52

|

12

|

12

|

|

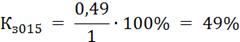

3.

Вертикально-протяжной 7Б64

|

0,49

|

1

|

49

|

22

|

22

|

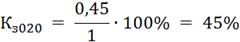

|

4.

Хонинговальный 3А845Ф1 - 2Г942

|

0,45

|

1

|

45

|

36,62

|

36,62

|

|

5.

Токарный с ЧПУ 16К20ФЗС32

|

0,68

|

1

|

68

|

12

|

12

|

|

6.

Точило электромеханическое

|

-

|

2

|

-

|

2

|

4

|

|

7.

Моечная машина

|

-

|

3

|

-

|

2,5

|

7,5

|

|

8.

Контрольный стол

|

-

|

3

|

-

|

-

|

-

|

|

9.

Зубофрезерный 53А20

|

1,34

|

2

|

67

|

12,5

|

25

|

|

10.

П/а для снятия фасок 5Б525-2

|

0,54

|

1

|

54

|

3,2

|

3,2

|

|

11.

Зубодолбежный 5122

|

0,66

|

1

|

66

|

4,7

|

4,7

|

|

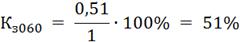

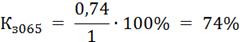

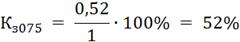

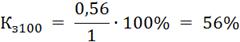

12.

Зубозакругляющий 5Н580

|

0,51

|

1

|

51

|

3,4

|

3,4

|

|

13.

Зубозакругляющий 5Н580

|

0,74

|

1

|

74

|

3,4

|

3,4

|

|

14.

Зубошевинговальный 5702В

|

0,52

|

1

|

52

|

3

|

3

|

|

15.

Зубонагартовочный ВС-667

|

0,56

|

1

|

56

|

15

|

15

|

|

16.

Электрохимическая

|

-

|

1

|

-

|

6,6

|

6,6

|

|

ИТОГО

|

|

22

|

|

|

170,42

|

4.2 Расчет и организация многостаночного

обслуживания на участке. Состав и расчет количества участников производства с

учетом многостаночного обслуживания

К промышленно-производственному персоналу,

обслуживающему оборудование, относятся основные и вспомогательные

производственные рабочие. Рабочие по техническому обслуживанию оборудования,

как правило, включаются в штат цеха.

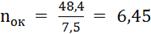

. Для расчета численности работающих на участке

определяется действительный фонд времени рабочего

др. = (Дк-Дв-Дпр)·s·Дсм Ħ Кпотери,

где, К потери - коэффициент, невыходов на

работудр = (365 - 14 - 104) · 8 · (1-12/100) = 1738,9 ч.др 2 месяца = 289,8

час.

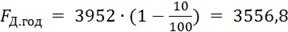

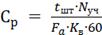

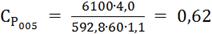

Определение количества рабочих осуществляется по

формуле

= tшт · N / Fg.p. ·Кв · 60,

Токарная с ЧПУ= 6100Ħ4,0/289,8Ħ60Ħ1,1

= 1,27 Rпр = 2чел

Токарная с ЧПУ= 6100Ħ3,35/289,8Ħ60Ħ1,1

= 1,07 Rпр = 2чел

Вертикально-протяжная= 6100Ħ3Ħ0,785/289,8Ħ60Ħ1,1

= 0,75 Rпр = 1чел

Хонинговальная= 6100Ħ0,29/289,8Ħ60Ħ1,1

= 0,92 Rпр = 1чел

Токарная с ЧПУ= 6100Ħ4,4/289,8Ħ60Ħ1,1

= 1,4 Rпр = 2чел

Зубофрезерная= 6100Ħ8,62/289,8Ħ60Ħ1,1

= 2,75 Rпр = 3чел

Зубодолбежная= 6100Ħ4,21/289,8Ħ60Ħ1,1

= 1,34 Rпр = 2чел

Зубозакругляющая= 6100Ħ1,1Ħ3/289,8Ħ60Ħ1,1

= 1,06 Rпр = 2чел

Зубозакругляющая= 6100Ħ2,4/289,8Ħ60Ħ1,1

= 0,76 Rпр = 1чел

Зубошевинговальная= 6100Ħ1,68/289,8Ħ60Ħ1,1

= 0,53 Rпр = 1чел

Зубообкатывающая= 6100Ħ1,2Ħ3/289,8Ħ60Ħ1,1

= 1,14 Rпр = 2чел

Общая численность основных производственных

рабочихпр = 20 чел.

Всего вспомогательных рабочих:

всп. пр = Rконтролер+Rналадчик+Rслесарьвсп =

2наладчика+3контролера+3слесаря = 8чел.

Численность наладчиков определяется по формуле:

нал = (Спр/Нобсл)ĦS

Нобсл - норма обслуживания, станкинал = 13/12Ħ2

= 2,2 челнал = 2чел

Количество АУП и специалистов определяется

методом относительной численности: Для организации работы на участке

принимается 1 сменный мастер

Таблица

10

Ведомость работающих на участке

|

Профессия

|

Принятое

количество

|

Разряд

|

|

|

1

|

2

|

3

|

4

|

5

|

6

|

|

Основные

производственные рабочие

|

20

|

|

|

|

5

|

10

|

|

|

Вспомогательные

рабочие

|

8

|

|

|

6

|

|

2

|

|

|

Сменный мастер

|

1

|

|

|

|

|

|

|

|

Итого

|

29

|

|

|

6

|

5

|

12

|

5

|

.3 Планировка оборудования и расчет потребных

производственных площадей

Планировка участка заключается в правильном

расположении оборудования, проходов, проездов, подсобных помещений. Планировка

производственных помещений определяется принятым технологическим процессом

механической обработки детали.

Рабочее место - первичное звено производства,