Автоматизация производственного процесса получения серы на установках доочистки отходящих газов У-07,08 Оренбургского ГПЗ

Содержание

Введение

.

Обоснование необходимости разработки АСУ ТП У-07,08

.1

Общая характеристика производственного процесса

.2

Описание технологии, технологической и функциональной схем установок

.3

Описание действующей системы автоматики

.3.1

Система управления процессом “Сульфрен”

.3.2

Контроллер микропроцессорный “МикроДАТ”

.3.3

Обоснование необходимости разработки АСУТП У-07,08

.4

Требования к создаваемой АСУ ТП

.4.1

Требования к АСУ ТП в целом

.4.2

Требования к составу АСУ ТП

.

Расчетная часть

.1

Выбор ПТК

.1.1

ПЛК и сопутствующие технологии автоматизации

.1.2

Анализ рынка фирм-производителей ПЛК и РСУ

.1.3

Методика выбора контроллера

.2

Разработка структурной схемы АСУ ТП

.3

Описание функционирования системы

.4

Описание ПТК

.4.1

Общее описание системы I/A Series

.4.2

Полевой процессор

.4.3

Модульные базовые платы

.4.4

Сеть управления Mesh

.4.5

Модули полевой шины

.3.6

Блоки питания

.4.7

Барьеры искрозащиты

.3.8

Клеммные сборки

.4.9

Контроллер противоаварийной защиты

.3.10

Рабочие станции

.4.11

Полевое оборудование КИП

.5

Расчет надежности ПТК

.5.1

Методика расчета

.5.2

Расчет показателей надежности

.6

Разработка программного обеспечения

.6.1

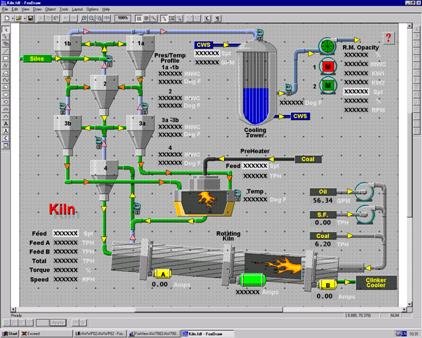

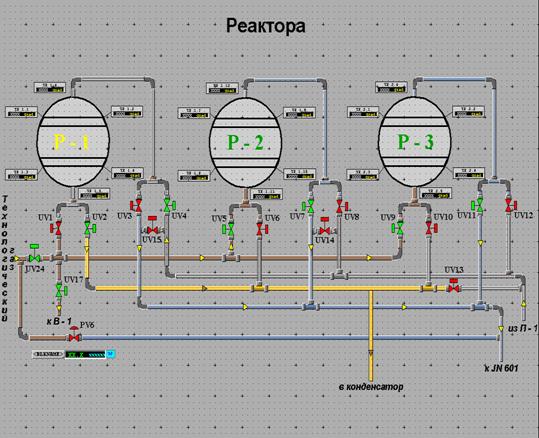

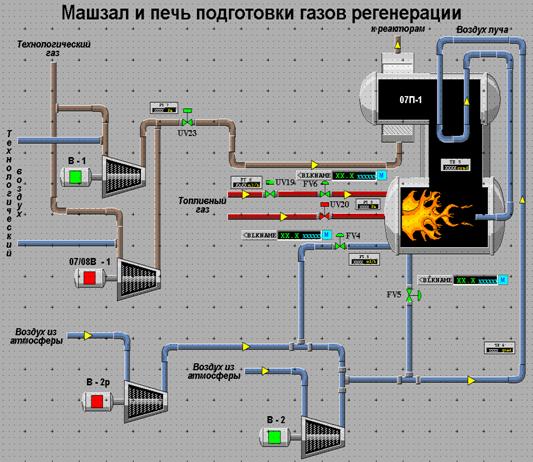

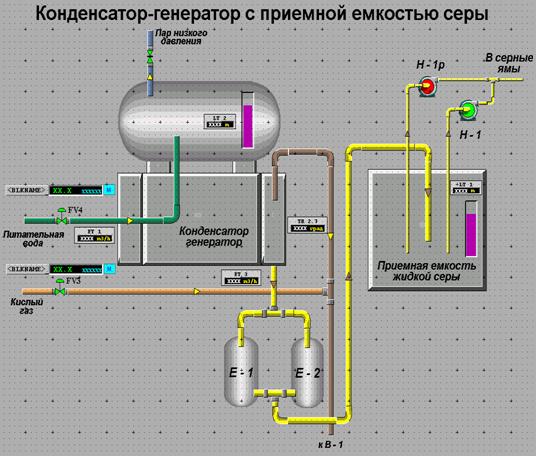

Разработка мнемосхем процесса

.6.2

Разработка контуров управления

.6.3

Разработка алгоритмов управления

.

Охрана окружающей среды

.1

Мероприятия по защите окружающей среды от загрязнения

.2

КИП и А производственных процессов, направленные на защиту окружающей среды

.3

Основные направления развития КИП и А в вопросах защиты окружающей среды от

загрязнения

.

Охрана труда

.1

Опасные и вредные производственные факторы

.1.1

Физические опасные и вредные производственные факторы

.1.2

Химические опасные и вредные производственные факторы

.1.3

Биологические опасные и вредные производственные факторы

.1.4

Психофизиологические опасные и вредные производственные факторы

.2

Мероприятия, обеспечивающие безопасное ведение технологического процесса

.3

Индивидуальные средства защиты работников

.4

Противопожарные мероприятия

.5

Основные расчеты раздела

.5.1

Расчет запаса огнетушащего вещества установки пожаротушения

.5.2

Расчет электрического освещения

.5.3

Расчет защитного заземления

.

Экономический раздел

.1

Экономические показатели предлагаемой АСУТП

.1.1

Расчет сметной стоимости предлагаемой системы

.1.2

Расчет годовых издержек ГПЗ при эксплуатации предлагаемой АСУТП

.2

Экономические показатели существующей АСУТП

.2.1

Расчет сметной стоимости существующей системы

.1.2

Расчет годовых издержек ГПЗ при эксплуатации существующей системы

.3

Определение срока окупаемости предлагаемой АСУТП

Заключение

Список

использованных источников

Введение

Целью дипломного проекта является автоматизация производственного

процесса получения серы на установках доочистки отходящих газов У-07,08

Оренбургского ГПЗ. Задачами автоматизации являются повышение эффективности

технологического процесса, безопасности процессов и персонала (преимущественная

ориентация на снижение роли персонала при управлении процессом), защиты

окружающей среды от неконтролируемых выбросов.

Происшедшие существенные изменения в нефтегазовой отрасли вызвали

дальнейшее совершенствование основ автоматизации. Среди них в первую очередь

следует назвать использование в области информационных технологий

преимущественно принципов распределенных систем управления на базе

микропроцессорных контроллеров, промышленных компьютеров и передового

программного обеспечения. Логика развития современных производств требует

использование все более развитых программных средств типа SCADA, разработка которых требует больших

вложений и выполняется в длительные сроки. И именно поэтому в большинстве

случаев разработчикам АСУ ТП представляется целесообразным идти по пути

приобретения, осваивания и адаптации какого-либо готового, уже опробованного и

универсального инструментария.

При автоматизации объектов Оренбургского ГПЗ ООО “Оренбурггазпром”

прослеживается тенденция выбора ПТК фирмы Foxboro, ввиду того, что внедрение различных ПТК на

однотипных объектах одной компании технически и экономически нецелесообразно,

поэтому в качестве системы управления объектом была выбрана система I/A Series

фирмы Foxboro (Invensys). Система “I/A Series” является современной “открытой”

(для коммуникаций система базируется на стандарте взаимосвязей в открытых

системах) промышленной системой, работающей под управлением операционной системы

Windows XP. Масштабируемость системы дает

возможность последовательного наращивания и модернизации АСУ ТП небольшими

частями, без остановки технологического процесса и отключения системы.

Актуальность темы подчеркнута необходимостью наиболее полного извлечения

полезных свойств (серы) из сырья (природного газа) с наименьшим отрицательным

воздействием на окружающую среду. Установки У-07,08 предназначены для

дополнительной утилизации сероводорода и сернистого ангидрида в отходящих газах

до серы, с целью снижения выбросов вредных веществ в атмосферу с дымовыми

газами. Автоматизация подобного объекта позволит обеспечить надежную и

эффективную работу технологического оборудования.

1. Обоснование необходимости разработки АСУ ТП У-07,08

1.1 Общая характеристика производственного процесса

Процесс получения серы на II

очереди Оренбургского ГПЗ реализован на пяти установках: на трех по методу

Клауса и на двух по методу Сульфрен, предназначенных для доочистки отходящих

газов процесса Клауса. Структурная схема установок по получению серы

представлена на рисунке 1.1 и плакате №1.

Установки У-07,08 предназначены для дополнительной утилизации

сероводорода и сернистого ангидрида в отходящих газах до серы, с целью снижения

выбросов вредных веществ в атмосферу с дымовыми газами. По данным разработчиков

процесса “Сульфрен” фирм “LURGI” и “SNPA” эффективность процесса доочистки

технологических газов, составляет 92,0 %. Эти данные заложены в материальном

балансе регламента. Однако в процессе эксплуатации, по мере старения катализатора,

эффективность процесса постепенно снижается до 80 % и ниже, после чего

необходима замена катализатора.

Производительность каждой установки:

|

по сере

|

20 тыс. тонн в год

|

|

по перерабатываемому газу

|

127 тыс. нм3 в час

|

Расчетное число часов работы в году - 8000 (по ППР). В состав установки

входит наружное адсорбционное и энерготехническое оборудование с газоходами,

серозатворами и серопроводами, а также подземные резервуары для сбора жидкой

серы.

Общим технологическим оборудованием установок У-07,08 и установок

У-04,05,06 являются две дымовые трубы высотой 90 метров. Генеральным

проектировщиком У-07,08 является институт “Гипрогазоочистка” (г. Москва).

Установки У-07,08 введены в эксплуатацию в 1990 году.

Таблица 1.1 - Материальный баланс процесса (проектный)

|

Приход

|

Расход

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

|

№

|

Наименование статей

|

Един. Измерен.

|

Кол-во

|

№

|

Наименование статей

|

Един. измерен.

|

Кол-во

|

|

1

|

Кислый газ в том числе:

|

кг/час %

|

6096 100,0

|

1 2

|

Сера техническая газовая

Отходящие газы в том числе:

|

кг/час %

|

5182 85,0

|

|

- сероводород - двуокись

серы ИТОГО:

|

кг/час % кг/час % кг/час %

|

4 067 66,7 2 032 33,3 6 096

100,0

|

|

- сероводород - двуокись

Серы ИТОГО:

|

кг/час % кг/час % кг/час %

|

610,0 10,0 304,0 5,0 6 096

100,0

|

1.2 Описание технологии, технологической и функциональной схем

установок

Химизм процесса доочистки отходящих газов методом “Сульфрен”.

Основной реакцией получения серы в данном процессе является реакция

Клауса, протекающая при температуре не более 135оС.

Н2S + SO2 ®2Н2O

+ 3S + 12420 кал/моль.

Эта реакция протекает на катализаторе (активированный глинозем особого

качества). При температуре реакции ниже 120 оС полученная сера адсорбируется в

жидком виде на поверхности катализатора, что постепенно снижает его активность.

Для восстановления активности катализатора необходимо периодически

десорбировать серу переводом ее в парообразное состояние путем подогрева

катализатора газами регенерации до температуры выше 310 оС.

Концентрация жидкой серы на поверхности катализатора не должна превышать

определенного предела во избежание снижения степени очистки отходящих газов.

Этот предел определяет продолжительность работы катализатора в стадии адсорбции

и в стадии регенерации.

Описание технологической схемы.

Установки У-07,08 идентичны, для краткости приводится описание схемы

одной установки.

Доочистка осуществляется в трех, попеременно работающих шарообразных

реакторах 07Р-1; 07Р-2; 07Р-3, два из которых всегда находятся в стадии

адсорбции, а третий в стадии регенерации, а затем охлаждения.

Каждый реактор имеет по две опорные тарелки, на которые насыпается

катализатор процесса Сульфрен в количестве 144 тонны.

Рассмотрим случай, когда реакторы 07Р-1, 07Р-2 находятся в стадии

адсорбции, а реактор 07Р-3 в стадии регенерации.

Адсорбция.

Технологические газы с установок У-04,05,06 через отсекатель позиция

07UV-26, с температурой 120о¸135оС и давлением не более 0,12 ати подаются на вход У-07,08.

Давление подаваемых технологических газов регулируется прибором позиция

07PiC-6, клапан которого позиция 07PV-6, установлен на линии сброса

технологических газов в печь дожига 07JN-601, с регистрацией на щите в

операторной прибором, позиция PR-6, и выводом значений на ЭВМ.

При повышении давления технологических газов выше 0,12 кгс/см2,

срабатывает световая и звуковая сигнализация позиция РАН-6, от контактора

прибора, позиция PSH-6, на щите в операторной.

На линии подачи технологических газов в реакторы смонтирован отсекатель

позиция UV-24, который управляется со щита в операторной тумблером позиция Т-3.

Положение отсекателя “открыто-закрыто” сигнализируется на щите в

операторной световым индикатором.

Пройдя отсекатель позиция UV-24 технологические газы через отсекатели

позиция UV-1 и позиция UV-5 поступает в реакторы 07Р-1 и 07Р-2 на очистку от

сернистых соединений.

Пройдя через слой катализатора, технологические газы очищаются от

сернистых соединений и направляются через отсекатели позиция 07UV-3 и позиция

07UV-7 в коллектор очищенных газов и далее в печь дожига 07JN-601.

Предусмотрен контроль за степенью очистки технологических газов от сернистых

соединений поточным анализатором “Иокогава” позиция 07АТ-2, установленным на

линии очищенных газов к печи дожига 07JN-601, с регистрацией показаний

анализатора на щите в операторной прибором позиция 07AR-2, с выводом значений

на ЭВМ.

Температура отходящих газов на входе в реакторы, по слою катализатора и

очищенных газов на выходе из реакторов регистрируется в операторной двумя

потенциометрами позиция ТiRS-1 (для реакторов Р-1,2) и позиция ТiRS-2 (для

реактора Р-3).

При температуре слоя катализатора ниже 117 оС срабатывает звуковая и

световая сигнализация на щите в операторной:

в реакторе 07 Р-1 позиция TAL

1-1, 1-2, 1-3, 1-4,

в реакторе 07 Р-2 позиция TAL

1-7, 1-8, 1-9, 1-10,

в реакторе 07 Р-3 позиция TAL

2-1, 2-2, 2-3, 2-4.

При температуре слоя катализатора выше 310 оС также срабатывает звуковая

и световая сигнализация на щите в операторной:

в реакторе 07 Р-1 позиция TAH

1-1, 1-2, 1-3, 1-4

в реакторе 07 Р-2 позиция TAH

1-7, 1-8, 1-9, 1-10,

в реакторе 07 Р-3 позиция TAH

2-1, 2-2, 2-3, 2-4.

Температура отходящих газов в печи 07JN-601 регистрируется прибором

позиция ТR-30 на щите в операторной и регулируется прибором позиция ТiС-30,

который работает в комплекте с регулирующим клапаном позиция ТV-30,

установленным на линии топливного газа к основным горелкам печи 07JN-601.

Расход топливного газа к печи дожига JN-601 регистрируется прибором

позиция 07FR-26, от датчика позиция FT-26, на щите в операторной, с выводом

показаний на ЭВМ.

По окончании стадии адсорбции один из реакторов Р-1 или Р-2 автоматически

с помощью микропроцессора переключается на регенерацию, а отрегенерированный

реактор Р-3 на стадию адсорбции. Таким образом, на адсорбции находятся

поочередно два реактора.

Продолжительность стадии адсорбции для каждого реактора 32 часа 10 минут.

Регенерация.

Регенерация катализатора включает две стадии:

- - нагрев катализатора и десорбция серы с его поверхности;

- - охлаждение катализатора.

Первая стадия производится в замкнутом цикле технологическими газами,

циркулирующими по схеме:

UV-24®07В-1®07UV-23®07П-1®07UV-12®07Р-3®07UV-10®07КУ-1®07В-1

Давление в цикле регенерации поддерживается постоянным регулировкой

отсекателя позиция UV-17, расположенного на уравнительной линии, соединяющей

всас газодувки 07В-1 (07/08В-1) с коллектором технологических газов.

На случай выхода из строя газодувки 07В-1 предусмотрена резервная

газодувка 07/08В-1.

Схемой предусмотрен контроль за давлением газов регенерации перед

газодувкой 07В-1 (07/08В-1) прибором позиция 07РТ-5, установленным на линии

газов регенерации перед всасом газодувки с регистрацией прибором позиция PR-5

на щите в операторной с выводом значений на ЭВМ.

При снижении давления на всасе газодувки 07В-1 (07/08В-1) ниже минус 0,12

кгс/см2 на щите в операторной срабатывает световая и звуковая сигнализация

позиция 07PAL-5, при снижении давления ниже 0,15 кгс/см2 срабатывает блокировка

позиция 07PALL-5 и останавливается газодувка 07В-1 (07/08В-1).

Технологические газы с температурой до 1600С, с нагнетания газодувки

07В-1 (07/08В-1) направляются для подогрева в трубный пучок печи П-1.

Схемой предусмотрена подача азота на уплотнения газодувки 07В-1

(07/08В-1).

При снижении давления азота к газодувке 07В-1 (07/08В-1) ниже 0,5

кгс/см2, срабатывает блокировка позиция 07PAL-18, включается звуковая и

световая сигнализация на щите в операторной, с переключением линии азота на

резервный азотный баллон.

Нагретые в трубном пучке газы регенерации с температурой не более 3100С и

расходом не менее 25 000 нм3/час направляются через отсекатель позиция UV-12 в

реактор Р-3.

Температура газов регенерации на выходе из трубного пучка печи П-1

контролируется термопарой позиция 07ТЕ-4, установленной на линии газов

регенерации после печи 07П-1 и регистрируется в операторной на щите прибором

позиция TR-4 с выводом значений на ЭВМ. Регулируется прибором позиция TiC-4,

который работает в комплекте с регулирующим клапаном позиция TV-4,

установленном на линии подачи воздуха от воздуходувки 07В-2 в топочное

пространство печи 07П-1.

В случае выхода из строя воздуходувки 07В-2 предусмотрена резервная воздуходувка

07В-2р.

При повышении температуры газов регенерации после печи 07 П-1 более 3200С

срабатывает блокировка позиция ТАН-4 на щите в операторной.

При срабатывании блокировки закрываются отсекатели позиция 07UV-19,

07UV-20, установленные на линии топливного газа в печь 07П-1, и отсекатель

позиция 07UV-21, установленным на линии подачи воздуха от воздуходувки 07В-2

(07В-2р) в печь П-1.

На линии газов регенерации от газодувки 07В-1 (07/08В-1) в печь 07П-1

смонтирован отсекатель позиция 07UV-23, который управляется с местного щита

управления позиция HiC-23.

Положение отсекателя “открыто” сигнализируется световым индикатором на

щите в операторной.

Печь подогрева газов регенерации П-1 выполнена в виде двух цилиндрических

камер, расположенных друг под другом и соединенных между собой дымоходом.

Нижняя камера является камерой сгорания топливного газа, в верхней камере

размещены трубный пучок для подогрева технологического газа в змеевике, где

проводится подогрев воздуха, подаваемого в топочное пространство печи.

Температура воздуха на выходе из змеевика контролируется по месту

термопарой позиция 07ТЕ-6 и регистрируется на щите в операторной прибором

позиция 07TiRC-2.11 с выводом показаний на ЭВМ.

Дымовые газы из печи 07П-1 по дымоходу выводятся в дымовую трубу печи

07JN-601.

Разряжение в топочном пространстве печи 07П-1 контролируется прибором

позиция 07РТ-8, установленным на линии дымовых газов от печи 07П-1 в печь

07JN-601, и прибором Pi-8 на щите в операторной.

При разряжении в топочном пространстве печи 07П-1 более минус 40 мм

водяного столба срабатывает звуковая и световая сигнализации на щите в

операторной позиция 07PAL-8.

Воздух необходимый для сжигания топливного газа, забирается из атмосферы

и подается в печь воздуходувкой 07В-2 (07В-2р).

Расход воздуха в печь 07П-1 регистрируется на щите прибором позиция

07FR-5 от прибора позиция 07FТ-5.

Давление воздуха после воздуходувки 07В-2 (07В-2р) контролируется

прибором позиция 07Рi-12.

При снижении давления воздуха ниже 0,04 кгс/см2 срабатывает сигнализация

07РАL-12.

Превышение давления топливного газа к пилотным горелкам печи П-1 выше

0,14 кгс/см2 сигнализируется на щите операторной позиция 07РАL-16.

При снижении давления воздуха перед горелкой печи 07П-1 ниже 0,01,

срабатывает блокировка позиция PAL-4 со световой и звуковой сигнализацией на

щите в операторной. При этом происходит закрытие отсекателей по топливному газу

к печи 07П-1 позиция UV-19,20 и отсекателя по воздуху в печь 07П-1 позиция

07UV-21.

Температура дымовых газов на входе в верхнюю камеру печи 07П-1

контролируется термопарой позиция 07ТЕ-5 и регистрируется прибором на щите в

операторной позиция 07ТR-5 с выводом значений на ЭВМ. Регулируется прибором

позиция 07ТiС-5, работающим в комплекте с регулирующим клапаном позиция 07ТV-5,

установленном на линии подачи воздуха от воздуходувки 07В-2 (07В-2р) к горелке

печи П-1.

При повышении температуры сгорания в печи 07П-1 выше 800 оС срабатывает

сигнализация позиция 07ТАН-5, при повышении температуры выше 850 оС срабатывает

блокировка позиция 07ТАНН-5.

При этом происходит закрытие отсекателей по топливному газу к печи 07П-1

позиция 07UV-19,20 и отсекателя по воздуху к печи 07П-1 позиция 07UV-21.

Расход газов регенерации на выходе из трубного пучка печи П-1

регистрируется на щите в операторной прибором позиция FR-2.

При расходе газа менее 25 000 нмз/час срабатывает сигнализация позиция

07FАL-2.

Расход топливного газа к печи 07П-1 регистрируется на щите в операторной

прибором позиция FR-6 и регулируется регулятором позиция 07FiC-6, который

работает в комплекте с регулирующим клапаном позиция FV-6, установленным на

линии топливного газа в печь 07П-1.

Контроль давления топливного газа перед печью 07П-1 осуществляется

прибором позиция 07Рi-3 от датчика позиция 07РТ-3.

При повышении давления топливного газа выше 2,5 кгс/см2 срабатывает

блокировка позиция 07РАН-3, при понижении давления ниже 0,5 кгс/см2 срабатывает

блокировка позиция 07РАL-3, со световой и звуковой сигнализацией на щите в

операторной. При этом закрываются отсекатели по топливному газу позиция

UV-19,20 и отсекатель по воздуху позиция 07UV-21.

Отсутствие пламени в печи 07П-1 срабатывает блокировка позиция BAL-1 на

закрытие отсекателей позиция 07UV-19,20,21.

Нагретые технологические газы, пройдя слой катализатора в реакторе 07Р-3

в направление сверху вниз, с температурой до 310оС поступают в трубное

пространство конденсатора 07 КУ-1, где отдают избыточное тепло котловой воде,

кипящей в межтрубном пространстве.

Уровень котловой воды в конденсаторе 07 КУ-1 регистрируется в операторной

на щите прибором позиция 07LR-2, регулируется прибором позиция 07LiC-2 с

помощью регулирующего клапана позиция 07 LV-2, расположенного на линии подачи

питательной воды.

При этом максимальный выше 85 % и минимальный ниже 35 % уровень

сигнализируется позиция 07LAH-2 и позиция 07LAL-2.

При очень низком уровне ниже 20 % срабатывает блокировка позиция

07LALL-2.

По минимальному уровню срабатывают отсекатели позиция UV-19, 20,21, что

приводит к остановке печи 07П-1.

Расход питательной воды, поступающей на установки, регистрируется прибором

позиция 07FR-1 от датчика позиция 07FT-1.

Контроль уровня воды в конденсаторе 07КУ-1 по месту производится двумя

независимыми уровнемерными колонками.

Полученный за счет испарения котловой воды пар с давлением до 5 кг/см2

выводится в заводскую сеть пара низкого давления.

Сконденсировавшаяся в выходной камере конденсатора 07КУ-1 сера отделяется

от технологического газа и через серозатворы 07Е-1,2 самотеком направляется в

подземный резервуар 07Е-3. Откуда насосами 07Н-1, Н-1р откачивается в ямы суточного

хранения 13ST-802 B,C,D.

Насосы 07Н-1, Н-1р обогреваются водяным паром низкого давления.

При падении давления пара в паровой рубашке насосов ниже 3,5 кгс/см2

включается блокировка со звуковой и световой сигнализацией на щите в

операторной позиция PAL-19, насосы 07Н-1, Н-1р останавливаются.

В серной яме 07Е-3 предусмотрен контроль уровня жидкой серы прибором

позиция LТ-1, с регистрацией прибором позиция 07LR-1 и выводом значений на ЭВМ.

При повышении уровня выше 85 % срабатывает сигнализация позиция LAH-1,

при понижении уровня ниже 20 % срабатывает сигнализация позиция LAL-1 со

световой и звуковой сигнализацией на щите.

При понижении уровня ниже 15 % срабатывает блокировка позиция LALL-1 на

щите в операторной, на остановку серных насосов 07Н-1 и 07Н-1р.

Технологический газ с верха выходной камеры конденсатора 07 КУ-1

поступает на всас газодувки 07В-1 (07/08В-1), температура газа до 160 оС.

Циркуляция газов регенерации продолжается 8 часов в замкнутом цикле:

В-1®07П-1®07Р-3®07КУ-1®07В-1.

Через 8 часов после начала регенерации через отсекатель позиция 07UV-18

начинается подача кислого газа в линию газов регенерации от котла 07КУ-1 к

газодувке 07 В-1 (07/08В-1).

Расход кислого газа регистрируется на щите прибором позиция 07FR-3 и

регулируется прибором позиция 07FiC-3, клапан которого позиция 07FV-3

установлен на линии подачи кислого газа в линию газов регенерации.

Подача кислого газа при регенерации катализатора необходима для

восстановления катализатора, который в присутствии кислорода, содержащегося в

отходящих газах, начинает сульфатироваться до Аl2(SO4)3. В кислой среде Н2S и

при температуре 300 оС Аl2(SO4)3 восстанавливается до Аl2О3.

Контроль давления кислого газа производится прибором позиция Pi-11, от

датчика позиция РТ-11.

При давлении кислого газа более 0,3 кгс/см2 срабатывает сигнализация

позиция 07РАН-11 на щите в операторной.

Через 2 часа после начала подачи кислого газа отсекатель позиция 07UV-18

закрывается. К этому времени концентрация сероводорода в газах регенерации

достигает 5-10 % объемного, циркуляция газов регенерации в замкнутом цикле,

продолжается еще 2 часа, после чего открывается отсекатель позиция 07UV-16,

связывающий линию нагнетания газодувки с коллектором отходящих газов начинается

продувка системы регенерации от сероводорода.

Эта операция длится 30 минут, после чего отсекатель позиция 07UV-16

закрывается, затем закрывается отсекатель позиция 07UV-17 и открывается

отсекатель позиция 07UV-15, связывающий систему регенерации с печью дожига

07JN-601.

Декомпрессия длится 10 минут, после чего открываются отсекатели позиция

07UV-11 и позиция 07UV-14 и закрывается отсекатель позиция 07UV-12, начинается

охлаждение регенерированного реактора очищенными газами по следующей схеме:

коллектор очищенных газов - UV-11 - 07Р-3 - 07UV-10 - 07КУ-1 - 07В-1 -

07П-1 - UV-14 - коллектор очищенных газов - 07JN-601.

Продолжительность стадии охлаждения 3 часа 15 минут, в течение которой

температура в реакторе снижается с 310 оС до 170 оС.

Реактор готов к включению на адсорбцию. Операция переключения начинается

с закрытия отсекателей позиция 07UV-15 и 07UV-14 и открытия отсекателей позиция

07UV-13 и позиция 07UV-17.

Давление в системе регенерации сравнивается с давлением во входном

коллекторе отходящих газов, при этом газы регенерации циркулируют через отсекатель

позиция 07UV-13, минуя реактор.

Набор давления в системе регенерации длится 10 минут, после чего

открывается отсекатель позиция 07UV-9 и реактор 07Р-3 включается на адсорбцию.

Реактор 07Р-1 переключается на регенерацию. Общая продолжительность цикла регенерации

16 часов 5 минут.

Очищенные газы после установок У-07,08 сбрасывают в печь дожига 07

JN-601, где непрореагировавший сероводород дожигается до двуокиси серы и далее

подается в дымовую трубу.

На печи 07JN-601 предусмотрен поточный анализатор дымовых газов “Дюпон”

позиция АТ-3 непосредственно установленный на коллекторе дымовых газов от печи

07JN-601 в дымовую трубу с регистрацией показаний на щите в операторной

прибором позиция 07AR-3 с выводом значений на ЭВМ.

Давление топливного газа к печи 07JN-601 контролируется прибором позиция

07РSL-25, установленным на линии подачи топливного газа к печи .

При понижении давления топливного газа ниже 2 кгс/см2 включается световая

и звуковая сигнализация на щите в операторной позиция PAL-25.

Давление топливного газа к пилотным горелкам печи 07JN-601 контролируется

прибором позиция 07РSL-27, установленным на линии подачи топливного газа к

пилотным горелкам печи 07JN-601.

При понижении давления топливного газа к пилотным горелкам печи ниже 0,2

кгс/см2 срабатывает световая и звуковая сигнализация на щите в операторной

позиция PAL-27.

Давление топливного газа к основным горелкам печи 07JN-601 контролируется

прибором РSL-35, установленным на линии подачи топливного газа к основным

горелкам печи 07JN-601.

При понижении давления топливного газа к основным горелкам печи 07JN-601

ниже 2 кг/см2, срабатывает световая и звуковая сигнализация на щите в

операторной позиция 07PAL-35.

Давление топливного газа к горелкам печи 07JN-601 контролируется прибором

позиция РSL-36, установленным на линии подачи топливного газа к горелкам печи

07JN-601.

При повышении давления топливного газа к горелкам печи 07JN-601 выше 5,5

кгс/см2, срабатывает световая и звуковая сигнализация на щите в операторной

позиция PAH-36.

Давление топливного газа перед основными горелками печи 07JN-601

контролируется прибором позиция 07РТ-1 с выводом на ЭВМ.

Температура дымовых газов после печи 07JN-601 контролируется термопарой

позиция 07ТЕ-31, установленной на коллекторе дымовых газов (от печи 07JN-601 до

дымовой трубы).

При снижении температуры дымовых газов ниже 500 оС срабатывает звуковая и

световая сигнализация позиция 07TAL-31 на щите в операторной.

Контроль за разрежением на выходе из печи 07JN-601 осуществляется

прибором позиция 07РТ-10, установленным на коллекторе дымовых газов от печи

07JN-601 в дымовую трубу.

Низкое разряжение на выходе из печи JN-601 минус 20 мм водяного столба,

сигнализируется на щите в операторной прибором позиция PAL-10.

На установках У-07,08 имеется общий воздухосборник 08Е-4.

При снижении давления воздуха КИП и А ниже 5 кгс/см2, срабатывает

сигнализация позиция PAL-20.

При концентрации сероводорода в машзале газодувок более 3 мг/м3

срабатывает блокировка позиция 07,08 QАН-1,2 со световой и звуковой

сигнализацией на щите в операторной с включением аварийно-вытяжных вентиляторов

В-3А, В-4А, В-5А, В-6А, В-7А и световой сигнализацией в машзале газодувок.

Для подогрева воздуха подаваемого в машзал установок У-07,08 в зимнее

время предусмотрены калориферы вентиляционной системы 07П-1, 07П-2.

При понижении температуры теплоносителя после калориферов 07П-1 и 07П-2

ниже 30 оС срабатывает световая и звуковая сигнализация на щите в операторной

позиция 07TAL-10 для 07П-1 и позиция 07ТAL-11 для 07П-2.

Функциональная схема, выполненная на базе технологической, представлена

на плакате №2.

1.3 Описание действующей системы автоматики

1.3.1 Система управления процессом “Сульфрен”

Для осуществления управления процессом “Сульфрен” применена

микропроцессорная система МикроДАТ, которая управляет исполнительными

механизмами в соответствии с диаграммой работы.

Система управления состоит из блока индикации (предназначен для

отображения информации о работе установки доочистки газов), блока управления

(предназначен для управления режимами работы микропроцессорной системы

управления и исполнительными механизмами), программируемого контроллера ГСП

МикроДАТ (содержит 128 входов и выходов, предназначен для осуществления

управления установкой доочистки газов и выдачи информации оператору),

источников питания 24 В (предназначены для питания входов и выходов

контроллера, реле и элементов индикации) и блока вентиляторов (предназначен для

обеспечения воздушного потока, способного отводить тепло от нагревающихся

элементов и блоков системы управления).

Система управления процессом “Сульфрен” может работать в ручном,

автоматическом и полуавтоматическом режимах.

В ручном режиме оператор может независимо управлять каждым исполнительным

механизмом при помощи тумблеров 1 …18, расположенных на передней панели блока

управления. При этом, о положении исполнительных механизмов можно судить по

индикаторам зеленого и красного цвета, расположенных на передней панели блока

индикации и отображающих состояние концевых контактов исполнительных

механизмов. Кроме того, на блоке управления, рядом с тумблерами 1 …18,

расположены светодиоды, по которым можно судить, имеется ли на соответствующем

выходе управляющий исполнительными механизмами сигнал или его нет.

При автоматическом режиме реализуется управление исполнительными

механизмами в соответствии с временной диаграммой без участия оператора. Время

операции в часах и минутах, номер реактора, находящегося в стадии регенерации и

номер операции отображаются на табло. Положение тумблеров 1 …18 игнорируется. И

наоборот, при работе в ручном режиме игнорируется состояние выходов

контроллера.

Полуавтоматический режим необходим для реализации управления процессом

“Сульфрен”, начиная с любого требуемого состояния.

1.3.2 Контроллер микропроцессорный “МикроДАТ”

Контроллер предназначен для управления оборудованием массового

производства: металлорежущим, кузнечно-прессовым, литейным, автоматическими

манипуляторами, а также для использования в качестве систем децентрализованного

управления гибких автоматизированных производств.

Конструктивно контроллер имеет блочно-модульную конструкцию в виде

отдельных навесных функциональных блоков с количеством входов-выходов до 128 (в

зависимости от спецификации). Он состоит из следующих компонентов:

- компоновочного каркаса;

- источника электропитания;

- модуля микропроцессора;

- модуля ввода дискретных сигналов (8 каналов) постоянного

тока;

- модуля ввода дискретных сигналов (8 каналов) переменного

тока;

- модуля вывода дискретных сигналов (8 каналов) постоянного

тока;

- модуля вывода дискретных сигналов (8 каналов) переменного

тока.

Электрическое питание осуществляется однофазным переменным током с

напряжением 110 или 220 В.

Время выполнения 1000 операций типа конъюнкция или дизъюнкция - не более

7 мс. Объем ОЗУ - 4 Кбайт.

Модули и источник электропитания устанавливаются в компоновочный каркас,

в котором реализована магистраль для передачи сигналов в соответствии с

интерфейсом. Сигналы интерфейса передаются по линиям связи, наименования

которых соответствуют условным обозначениям сигналов. В номенклатуре сигналов

интерфейса предусмотрены адресные сигналы, сигналы данных и сигналы управления.

Адресные сигналы вырабатываются микропроцессорным модулем и предназначены

для выбора модуля и регистра (порта) в его составе для приема или выдачи

данных. Сигналы данных образуют однобайтное информационное слово, которое

служит для двунаправленной передачи данных и упорядоченных сообщений между

микропроцессорным модулем и модулями ввода-вывода. Сигналы управления

вырабатываются микропроцессорным модулем и служат для управления обменом данными

между МП и модулями ввода-вывода, выбранными адресными сигналами, эти сигналы

являются исполнительными сигналами для модулей.

В интерфейсе принята отрицательная логика сигналов.

Контроллер может функционировать в трех режимах:

- работа;

- работа/отладка;

- программирование/тестирование.

1.3.3 Обоснование необходимости разработки АСУТП

У-07,08

В процессе похождения преддипломной практике, а также на основании выше

сказанного можно сделать следующие вывод, что существующая АСУТП не

удовлетворяет современным требованиям по уровню автоматизации и степени защиты

технологического оборудования, в частности:

- щитовая автоматика значительно уступает по всем показателям

распределенным системам управления на базе современных контроллерных средств;.

- уровень полевого КИП, как правило, пневматические приборы и

средства автоматизации устарели как морально, так и физически, что не позволяет

обеспечить необходимые точность измерений, время принятия решений, скорость

управления, а также степень надежности работы системы управления в целом;

- неэффективная работа автоматики ведут к неоправданному износу

технологического оборудования и нерациональному расходованию всех видов

производственных ресурсов, оказывают негативное психофизиологическое

воздействие на обслуживающий персонал, что может привести к их ошибкам, а

следовательно, и к нарушениям технологического процесса, что может привести к

выходу оборудования из строя.

В соответствии с выше сказанным было принято решение о необходимости

разработки новой автоматизированной системы управления технологическими

процессами и системы противоаварийной установок У-07,08.

1.4 Требования к создаваемой АСУ ТП

АСУ ТП У07-08 Оренбургского ГПЗ предназначена для автоматизированного и

автоматического сбора данных, контроля, управления и защиты в реальном масштабе

времени технологических процессов на установках доочистки отходящих газов с

У04-06.

Объектом автоматизации, в рамках создаваемой АСУ ТП, является установки

У-07,08, предназначенные для получения серы, доочисткой отходящих газов с

У04-06. Автоматизируемым пунктом управления является операторная второй очереди

Оренбургского ГПЗ.

Характер протекания технологических процессов во времени на установке

непрерывный. Количество входных и выходных сигналов определено в соответствии с

перечнем аналоговых и дискретных входных (выходных) сигналов поступающих на/с

устройства ввода/вывода, разработанным Генпроектировщиком системы, и приведено

в таблице 1.2.

Таблица 1.2 - Данные об информационной мощности

системы

|

Объект

|

Распределение сигналов

|

|

Аналоговые входные (AI)

|

Аналоговые выходные (AO)

|

Дискретные водные (DI)

|

Дискретные выходные (DO)

|

|

У07

|

44

|

7

|

57

|

42

|

|

У08

|

44

|

7

|

57

|

42

|

|

Всего входных сигналов

|

202

|

|

Всего выходных сигналов

|

98

|

|

Итого

|

300

|

1.4.1 Требования к АСУ ТП в целом

Целями создания системы являются:

а) обеспечение надежной и безаварийной работы технологического объекта;

б) повышение уровня экологической безопасности объекта;

в) обеспечение переработки требуемого объема продукции с минимально

необходимой численностью эксплуатационного и обслуживающего персонала;

г) снижение непроизводительных потерь материально-технических и

топливно-энергетических ресурсов, сокращение эксплуатационных расходов;

д) улучшение условий эксплуатации технологического объекта за счет

применения автоматизированных рабочих мест персонала для управления объектом.

Критериями оценки достижения поставленных целей являются:

а) безаварийность работы технологического объекта;

б) сокращение случаев загрязнения окружающей среды;

в) выполнение заданий по объему товарной продукции;

г) увеличение длительности межремонтного пробега технологического

оборудования;

д) сокращение материально-технических и энергетических затрат на

производственные нужды;

е) улучшение условий труда оперативного технологического и диспетчерского

персонала;

ж) увеличение объема контролируемой оперативной информации, повышение

оперативности контроля и управления (уменьшение запаздывания поступления

оперативной информации и выдачи управляющих воздействий);

з) передача оперативной и отчетной информации на уровень ЕИУС

Оренбургского ГПЗ.

АСУ ТП должна создаваться как система централизованного контроля и

управления технологическим процессом доочистки хвостовых газов.

АСУ ТП У07-08 Оренбургского ГПЗ должна иметь двухуровневую,

территориально сосредоточенную, иерархическую структуру управления

технологическими процессами:

а) верхний уровень АСУ ТП - уровень оперативного персонала

(операторов-технологов);

б) нижний уровень системы - уровень систем автоматизированного управления

(САУ) установкой.

Верхний уровень системы (уровень операторов-технологов).

На уровне операторов-технологов с использованием программно-технических

средств системы должны осуществляться:

а) оперативный контроль за текущим состоянием и режимами работы

технологического оборудования У07-08 Оренбургского ГПЗ;

б) изменение режимов его работы (при необходимости);

в) выдача уставок по управлению технологическими параметрами;

г) дистанционное управление исполнительными механизмами;

д) защита оборудования при нарушениях технологических режимов и возникновении

аварийных ситуаций;

е) обмен информацией с нижним уровнем системы.

Функции управления на верхнем уровне системы должны выполняться сменным

оперативно-производственным персоналом (ОПС) в автоматизированном и

автоматическом режимах реального времени.

Реализация функций верхнего уровня АСУ ТП У07-08 Оренбургского ГПЗ должна

осуществляться с автоматизированного рабочего места (АРМ) оператора-технолога,

оборудованного операторской (рабочей) станцией. Рабочая станция

оператора-технолога должна включать в свой состав:

а) системный блок;

б) графический монитор;

в) алфавитно-цифровую клавиатуру;

г) манипулятор "мышь";

д) устройство печати (принтер);

е) сетевую карту.

Для конфигурирования, настройки системы предусмотрено АРМ системного

инженера (администратора системы) на базе ПК, обеспеченное необходимыми

программными пакет.

Нижний уровень системы (уровень САУ).

Функции уровня САУ должны выполняться в автоматизированном режиме.

На уровне САУ с использованием программно-технических средств,

подключенных к средствам автоматики, установленным на технологическом

оборудовании, должен осуществляться автоматический контроль, регулирование и

управление технологическими процессами, поддержание заданных режимов работы и

аварийная защита технологического оборудования, обмен информацией с верхним

уровнем системы.

Нижний уровень АСУ ТП У07-08 Оренбургского ГПЗ должен строиться по

организационно-технологическому принципу и состоять из системы автоматического

управления технологической линией.

САУ должна включать в свой состав специальные технические средства

контроля и управления (ПЛК, модули ввода/вывода, коммуникационные модули, и

т.п.), устанавливаемые в помещении операторной.

1.4.2 Требования к составу АСУ ТП

АСУ ТП У07-08 Оренбургского ГПЗ должна включать в свой состав две целевые

подсистемы:

а) информационно-управляющую;

б) противоаварийной защиты (ПАЗ).

Информационно-управляющая система.

Информационно-управляющая система, должна включать в свои состав

функциональные подсистемы, распределенные по уровням АСУ ТП У07-08 ОГПЗ.

Нижний уровень АСУ ТП У07-08 Оренбургского ГПЗ (уровень САУ) должен

включать в себя следующие подсистемы:

а) сбора и первичной обработка технологической информации;

б) регулирования аналоговых технологических параметров;

в) управления технологическим оборудованием;

г) обмена информацией между уровнями системы.

Подсистема сбора и первичной обработки технологической информации должна

выполнять:

а) сбор сигналов с датчиков, градуировку, фильтрацию, определение

достоверности сигналов по границам достоверности;

б) обнаружение отклонений технологических параметров от регламентных

норм;

в) вычисление мгновенных (текущих) значений уровня продукта;

г) автоматическую диагностику состояния технических средств САУ;

д) формирование и ведение базы данных САУ.

Подсистема регулирования должна осуществлять расчет и выдачу управляющих

воздействий на регулирующие органы исполнительных механизмов (регулирующие

клапаны, клапаны-отсекатели).

Подсистема управления технологическим оборудованием должна осуществлять

отработку команд дистанционного управления (выдачу управляющих воздействий на

исполнительные механизмы в соответствии с командами, принятыми с верхнего

уровня и выданными алгоритмами управления).

Подсистема обмена информацией должна осуществлять связь с верхним уровнем

АСУ ТП У07-08 Оренбургского ГПЗ (передача технологической информации, прием

команд).

Верхний уровень АСУ ТП У07-08 Оренбургского ГПЗ (уровень

оператора-технолога) должен включать в себя следующие подсистемы:

а) сбора и контроля технологической информации от КТС САУ;

б) отображения технологической информации;

в) формирования отчетных документов;

г) расчета технологических параметров;

д) управления технологическим оборудованием;

е) организации диалога "Пользователь - АСУ ТП";

ж) защиты информации от несанкционированного доступа;

з) обмена информацией с уровнем САУ.

Подсистема сбора и контроля технологической информации должна

осуществлять:

а) сбор и контроль технологической информации от технических средств САУ;

б) сигнализацию об отклонениях технологических параметров от регламентных

норм;

в) формирование и ведение базы данных АСУ ТП У07-08 Оренбургского ГПЗ;

г) автоматическую диагностику состояния технических средств верхнего

уровня системы и связи с САУ.

Подсистема отображения технологической информации должна выполнять

следующие функции:

а) формирование и отображение видеокадров (мнемосхем, графиков);

б) формирование и отображение сводок и режимных листов;

в) формирование и отображение протокола событий.

Подсистема формирования отчетных документов должна осуществлять

формирование и выдачу выходных документов и протоколов событий, в том числе,

протоколирование действий оперативного персонала. При этом подсистема

осуществляет:

а) формирование сообщений об изменениях, как технологических параметров

объекта, так и параметров системы управления;

б) запись сообщений в протоколе с указанием даты и времени;

в) удаление из протокола устаревших сообщений;

г) поиск в протоколе и выдачу требуемых сообщений.

Подсистема защиты информации от несанкционированного доступа должна:

а) регистрировать персонал по индивидуальному коду;

б) ограничивать доступ согласно заданным правилам;

в) запрещать выдачу информации на рабочую станцию и прием команд с

рабочей станции персонала без регистрации.

Подсистема расчета технологических параметров должна выполнять:

а) вычисление суммарных (интегральных) и средних значений контролируемых

параметров;

б) контроль временных характеристик оборудования;

в) расчет оперативных материальных балансов.

Подсистема управления технологическим оборудованием должна выполнять:

а) формирование и выдачу команд дистанционного управления;

б) контроль выполнения команд управления;

в) выдачу и контроль за уставками.

Входящая в состав программно-технических средств подсистема организации

диалога «Пользователь - АСУ ТП» должна обеспечивать выполнение операций и

отображение информации. Подсистема обмена информацией должна обеспечивать связь

с нижним уровнем системы (прием технологической информации с нижнего уровня,

передача команд управления на нижний уровень).

Для взаимодействия между оператором и САУ должны использоваться

специализированные средства и способы обмена данными, предназначенные для

использования в системах управления технологическими процессами.

Противоаварийная защита.

Подсистема противоаварийной защиты предназначена для защиты оборудования

установки при возникновении аварийных ситуаций и выполняет аварийный останов

установки.

Подсистема ПАЗ в составе АСУ ТП У07-08 Оренбургского ГПЗ должна

обеспечивать автоматический или автоматизированный (в случаях, когда требуется

принятие решений или выполнение действий со стороны оперативного персонала)

перевод технологического оборудования в безопасное состояние при возникновении

аварийных ситуаций (пожар, загазованность, выход за аварийные пределы

технологических параметров), которые могут привести к выходу из строя

технологического оборудования, загрязнению окружающей среды, а также угрожать

здоровью и жизни людей.

При разработке подсистемы ПАЗ должны учитываться требования документов

“Основные положения по автоматизации, телемеханизации и

информационно-управляющим системам газоперерабатывающих производств” и ПБ

08-389-00 «Правила безопасности для газоперерабатывающих заводов и

производств».

На нижнем уровне АСУ ТП У07-08 Оренбургского ГПЗ (уровень САУ) подсистема

ПАЗ обеспечивает распознавание аварийной ситуации и автоматическую отработку

алгоритмов аварийной защиты по каждому объекту, формирование и выдачу световой,

звуковой сигнализации, а на верхнем уровне - соответствующих сообщений и

рекомендаций оперативному персоналу.

Критерии определения аварийных ситуаций и последовательность действий

подсистемы ПАЗ должны строго соответствовать алгоритмам автоматических защит и

блокировок.

Обмен информацией между информационно-управляющей подсистемой и

подсистемой ПАЗ должен быть организован таким образом, чтобы не было

вмешательства извне в работу алгоритмов ПАЗ. При этом должен соблюдаться

установленный приоритет выполнения функций; высшим приоритетом должны обладать

функции ПАЗ.

2. Расчетная часть

2.1 Выбор ПТК

2.1.1 ПЛК и сопутствующие технологии автоматизации

Из всех используемых в настоящее время классов ПЛК (программируемых

логических контроллеров) нас интересует контроллеры, выполненные в виде

автономных модулей, реализующих функции контроля и управления изолированными

технологическими узлами. В контроллер встраивается или подключается к нему

специальная панель интерфейса с оператором, состоящая из алфавитно-цифрового

дисплея и набора функциональных клавиш.

В этом классе следует выделить специальный тип локальных контроллеров,

предназначенных для систем противоаварийной защиты (ПАЗ). Устройства отличаются

особенно высокой надежностью (IEC 61511), быстродействием и иметь специальный

сертификат (например, соответствие уровням Safety Integrity Level, SIL стандарта IEC 61508), подтверждающий

их высокую надежность и живучесть. В них предусматриваются различные варианты

полной текущей диагностики неисправностей с глубиной до отдельной платы;

защитные коды, резервирование, как отдельных компонентов, так и всего

устройства в целом.

Также среди локальных контроллеров можно выделить две группы: не PC-совместимые (закрытые) и PC-совместимые (открытые) контроллеры.

Контроллеры первой группы, как правило, базируются на специально

разработанных процессорах (например, CPU 214 в Siemens SIMATIC S7-200). Важной особенностью контроллеров этой группы

является жесткая привязка к программному обеспечению (ПО) фирмы-производителя.

Этот тип контроллеров, как правило, поставляется известными, крупными

производителями средств промышленной автоматизации (Siemens, Allen-Bradley, Omron, Schneider). С другой стороны

они гарантировано обеспечивают высокую надежность, стабильность и отлаженность

программного обеспечение, контроллеров и модулей расширения.

Ко второй группе принадлежат контроллеры, построенные на базе Intel-совместимых процессоров (80386EX,

AMD80188-40, AMD DX5-133). Кроме стандартных для PLC функций эти контроллеры

обладают большими возможностями. Так, например, на них можно возложить функции

работы с сетями, интерфейса человек-машина, поддержку различных баз данных и

более дружественного интерфейса пользователя.

Также в силу PC-совместимости

этих контроллеров предоставляется более широкий выбор средств программирования:

стандартные языки программирования (Asm, C, C++), специальные средства разработки (средства разработки,

базирующиеся на стандарте IEC 61131(МЭК 61131)).

Сетевые ПТК или распределенные системы управления (Distributed Control

Systems) наиболее широко применяются для

управления производственными процессами во всех отраслях промышленности.

Минимальный состав данного класса ПТК подразумевает наличие следующих

компонентов:

- набор контроллеров;

- несколько дисплейных рабочих станций операторов;

- системную (промышленную) сеть, соединяющую контроллеры между

собою и контроллеры с рабочими станциями.

Контроллеры каждого сетевого комплекса, как правило, имеют ряд

модификаций, отличающихся друг от друга быстродействием, объемом памяти,

возможностями по резервированию, способностью работать в разных условиях

окружающей среды, числом каналов входа/выхода. Так что можно подобрать

контроллер для каждого узла автоматизируемого агрегата с учетом особенностей и

выполняемых функций последнего и использовать один и тот же комплекс для

управления разными производственными объектами.

В качестве дисплейных рабочих станций почти всегда используются

персональные компьютеры в обычном или промышленном исполнении, оснащенные одним

или несколькими мониторами с большими экранами.

Системная сеть может иметь различную структуру: шину, кольцо, звезду; она

часто подразделяется на сегменты, связанные между собой, коммутаторами,

повторителями и маршрутизаторами. Информация, передаваемая по сети, достаточно

специфична и может представлять собой как периодические, так и случайные во

времени короткие сообщения. К передаче сообщений предъявляются жесткие

требования: они гарантированно должны доставляться адресату, а для сообщений

высшего приоритета, например, предупреждающих об авариях, также следует

обеспечить указанный срок передачи сообщений. Так что предпочтительные методы

доступа к системной сети основываются на передаче маркера или на взаимодействии

узлов сети по модели "ведущий/ведомый" ("Master/Slave").

Если применяется метод случайного доступа к сети, то во время

возникновения аварийной ситуации может произойти резкое одномоментное

увеличение числа экстренных сообщений и, как следствие, возникнуть затор в

сети, что приводит не только к задержке доставки сообщений адресату, но и к их

частичной потере.

2.1.2 Анализ рынка фирм-производителей ПЛК и РСУ

На российском рынке ПЛК и РСУ (DCS) работают все международные лидеры - производители данной продукции:

ABB, Emerson, General Electric Fanuc Automation, Foxboro, Honeywell, Metso

Automation, Moore Products, Omron, Rockwell Automation, Siemens, Yokogawa,

Schneider Automation и др. Всего порядка 15 фирм, каждая из которых предлагает

от двух до пяти контроллерных средств разных классов.

Около 20 зарубежных производителей меньшего масштаба имеют российских

дилеров, внедряющих их контроллерные средства на российских предприятиях (Koyo

Electronics, Tornado, Triconex, PEP, Trey, Control Microsystems, GF Power

Controls и др.).

Более 20 российских предприятий конкурируют с зарубежными производителями

в разных классах контроллерных средств ("Автоматика", ДЭП,

"Импульс", "Инсист Автоматика",

"Интеравтоматика", "Квантор", НИИтеплоприбор,

"НВТ-Автоматика", ПИК "Прогресс", "Саргон",

"Системотехника", ТЕКОН, "Электромеханика", ЭМИКОН и др.).

Поскольку российские предприятия комплектуют контроллерные средства

зарубежными микропроцессорами, стандартными сетями, типовым системным и

прикладным программным обеспечением, то продукция отечественного производства

оказывается вполне конкурентоспособной по сравнению с импортными аналогами. К

сожалению, при этом ее стоимость также становится сопоставимой с зарубежными

изделиями.

2.1.3 Методика выбора контроллера

Критерии оценки можно разделить на три группы:

1 количество каналов ввода/вывода;

2 быстродействие;

уровни напряжения входов/выходов;

напряжение изоляции;

- эксплуатационные характеристики:

1 диапазон рабочих температур;

2 относительная влажность воздуха;

- потребительские качества:

1 производительность;

- время выполнения операции;

- функциональность;

2 надежность;

- наработка на отказ (MTBF);

- среднее время восстановления (MTTR);

3 затраты;

- стоимость приобретения;

- стоимость эксплуатации;

- массогабаритные характеристики.

При этом критериями выбора считать потребительские свойства, т.е.

соотношение показателей затраты/производительность/надежность, а технические и

эксплуатационные характеристики ограничениями для процедуры выбора.

Так

как характеристики между собой конфликтны, т.е. улучшение одной характеристики

почти всегда приводит к ухудшению другой, необходимо для каждой характеристики  определить весовой коэффициент

определить весовой коэффициент  , учитывающий степень влияния данной характеристики на

полезность устройства.

, учитывающий степень влияния данной характеристики на

полезность устройства.

Терминология

и состав критериев оценки ПЛК приведены в соответствии с основными положениями

квалиметрии и стандартами качества (ГОСТ 15467-79).

Выбор

аппаратуры производится в четыре этапа:

- определение соответствия технических характеристик

предъявленным требованиям;

- определение соответствия эксплуатационных характеристик

предъявленным требованиям;

- оценка потребительских свойств выбираемой аппаратуры;

- ранжирование изделий.

На первом и втором этапах каждая техническая эксплуатационная

характеристика анализируемого изделия сравнивается с предъявленными к

проектируемой системе требованиями и если характеристики соответствуют

поставленной задаче, проводится оценка потребительских свойств ПЛК.

Для этого используется аддитивный метод оценки, когда суммарная оценка

каждой группы свойств (затраты/производительность/надежность) вычисляется по

следующей формуле:

,(2.1)

,(2.1)

где

,

,  -

нормированные прямые и обратные характеристики выбираемого изделия (переход к

относительным характеристикам);

-

нормированные прямые и обратные характеристики выбираемого изделия (переход к

относительным характеристикам);

-

весовые коэффициенты характеристик;

-

весовые коэффициенты характеристик;

l - число прямых

характеристик, n-l - число обратных характеристик.

Для

прямой характеристики  - наилучшие,

- наилучшие,  - наихудшие

значения оцениваемого свойства. Для обратных характеристик наоборот. Значения

текущих оцениваемых характеристик

- наихудшие

значения оцениваемого свойства. Для обратных характеристик наоборот. Значения

текущих оцениваемых характеристик должны

лежать в диапазоне

должны

лежать в диапазоне  £

£ £

£ .

.

Определение весовых коэффициентов для характеристик ПЛК является одной из

самых ответственных задач, т.к. именно от их правильной величины зависит достоверность

результатов анализа. Для нахождения усредненной оценки каждого коэффициента

может быть рекомендована следующая методика экспертных оценок.

Составляется сводная анкета эксперты-коэффициенты (рисунок 2.1.1), в

которой проставляются полученные от каждого эксперта ненормированные

коэффициенты весомости по шкале от 0 до 10.

|

Коэффициент

|

|

Эксперт

|

1

|

2

|

…

|

n

|

|

1

|

|

|

|

|

|

2

|

|

|

|

|

|

…

|

|

|

|

|

|

m

|

|

|

|

|

Рисунок 2.1.1 - Сводная анкета эксперты-коэффициенты

Определяются среднеарифметические значения ненормированных коэффициентов

для каждой группы характеристик:

, при

, при

Затем

значения нормированных весовых коэффициентов по группам характеристик ПЛК:

В результате анализа потребительских свойств аппаратуры составляется

таблица изделия-потребительские свойства, которая содержит исходные данные для

выбора ПЛК.

Ранжирование изделий, т.е. расположение их в порядке возрастания (или

убывания) соотношения показателей затраты/производительность/надежность

целесообразно проводить по формуле:

.(2.2)

.(2.2)

В связи с тем, что объектом автоматизации являются установки

Оренбургского ГПЗ, входящего в состав ООО “Оренбурггазпром”, то в качестве РСУ

САУ был выбран ПТК I/A Series фирмы Foxboro,

а в качестве СПАЗ - контроллер Trident

фирмы Triconex. Выше изложенная методика не

применялась, т. к. выбор контроллеров этих фирм является одним из требований по

автоматизации РАО “Газпром”.

2.2 Разработка структурной схемы АСУ ТП

Наибольшая эффективность управления достигается при объединении отдельных

систем, действующих на предприятии, в единую интегрированную АСУ, сочетающую

функции управления технологическими процессами (блоками, установками) с

функциями управления процессами производства в целом. Такая интеграция систем

управления дает возможность существенно повысить эффективность производства,

поскольку общий системный эффект значительно превышает простую сумму эффектов

раздельно функционирующих систем.

Структура АСУ ТП У-07,08 определена, исходя из характеристик

технологических процессов установки, номенклатуры и характеристик

технологического оборудования, а также выполняемых системой функций.

Структурная схема представлена на рисунке 2.1 и плакате №4.

АСУ ТП У-07,08 является системой централизованного

контроля и управления технологическими процессами доочистки отходящих газов

процесса Клауса методом Сульфрен с функционально распределённой, территориально

сосредоточенной иерархической структурой.

АСУ ТП У-07,08 включает в свой состав три уровня

управления:

- верхний уровень - уровень оперативного персонала

(операторов-технологов) установки У-07,08;

- нижний уровень - уровень системы автоматического управления

(САУ) и систем противоаварийной защиты (ПАЗ) установок У-07,08;

- уровень полевого оборудования КИП и А.

Первые два уровня системы располагаются в операторном помещении цеха с

целью обеспечения удобства обслуживания ПТК и защита его от

несанкционированного доступа.

Верхний уровень системы. Функции управления на уровне

операторов-технологов установки У-07,08 выполняются в автоматизированном режиме

реального времени.

На уровне операторов-технологов с использованием

программно-технических средств АСУ ТП осуществляется оперативный контроль за

текущим состоянием и режимами работы технологического оборудования У-07,08,

изменение режимов его работы (при необходимости), выдача уставок по

регулированию технологических параметров, дистанционное управление

исполнительными механизмами, обмен информацией с нижним уровнем системы.

Реализация функций верхнего уровня АСУ ТП У-07,08

осуществляется с автоматизированного рабочего места оператора-технолога,

оборудованного операторской (рабочей) станцией серии AW70 компании Foxboro.

АРМ оператора-технолога размещается в операторной 2-й очереди ОГПЗ и

объединяется в полносвязанную (mesh)

локальную вычислительную сеть.

Рисунок 2.1 - Структурная схема АСУ ТП У-07,08

Нижний уровень системы. На уровне САУ и системы ПАЗ в автоматическом

режиме обеспечивается контроль, регулирование и управление технологическими

процессами, поддержание заданных режимов работы.

Нижний уровень АСУ ТП У-07,08 строится по

организационно-технологическому принципу и состоит из системы автоматического

управления установки У07-08 и системы противоаварийной защиты У-07,08. Система

включает в свой состав специальные технические средства контроля и управления

(ПЛК, модули ввода/вывода, коммуникационные модули, агрегатная автоматика и

т.п.), устанавливаемые в аппаратном помещении операторной второй очереди ОГПЗ.

Выделение в составе АСУ ТП У-07,08 подсистемы ПАЗ

обусловлено необходимостью достижения высокой надежности системы защиты.

Система ПАЗ обеспечивает:

- контроль над параметрами, определяющими взрывобезопасность

технологического объекта управления (цеха);

- контроль работоспособности средств ПАЗ;

- постоянный анализ изменения параметров в сторону критических

значений и предупреждение возможных аварий;

- противоаварийное действие средств ПАЗ, прекращающих развитие

опасной ситуации.

Система ПАЗ базируется на отдельном ПЛК Trident и имеет свои каналы ввода/вывода

сигналов. Надежность системы ПАЗ обеспечивается аппаратным резервированием,

временной и функциональной избыточностью и наличием функции самодиагностики

программно-технических средств.

2.3 Описание функционирования системы

Для функционирования системы управления выделены следующие типовые каналы

измерения и управления.

Канал измерения температуры.

Канал измерения температуры предназначен для достоверного получения

значения измеряемой температуры.

Состоит из датчика температуры, линии связи, платы

ввода сигналов, функционального программного модуля.

Датчик температуры - термопреобразователи ТХА, выдают миливольтовый

сигнал. Искробезопасность электрической цепи обеспечивается встроенным барьером

искробезопасности и искробезопасным источником питания. Для получения значения

температуры в системе в физических единицах, для использования в функциях

управления и отображения конфигурируется программный модуль аналогового ввода,

где указываются шкала, ед. измерения, и может проводиться фильтрация сигнала и

проверка на диапазоны сигнализации.

Диагностика канала измерения происходит:

- непрерывно на аппаратном уровне - диагностика платы ввода;

- с частотой опроса датчика, при программном обращении к

функциональному модулю.

Система может выявлять следующие виды неисправностей:

- обрыв или короткое замыкание линии связи;

- неисправность платы ввода;

- недостоверность показаний.

Канал измерения давления.

Канал измерения давления предназначен для достоверного получения значения

измеряемого давления. Аналоговый канал измерения давления, состоит:

- датчик давления;

- линия связи;

- плата аналогового ввода;

- функциональный программный блок.

Измеряемое давление подводится к открытой приемной мембране первичного

преобразователя датчика и через шток передается на измерительную мембрану,

вызывая ее прогиб и изменение сопротивления тензорезисторов, которое

преобразуется в сигнал pазбаланса мостовой схемы и затем в выходной сигнал

датчика.

Значение давления преобразуется в аналоговый выходной сигнал 4-20 мА.

Погрешность измерений датчика 0,5% при 200С.

Питание датчика 12-36В. Подключение датчика к системе, к плате

аналогового ввода, унифицированных токовых сигналов, производится по

двухпроводной схеме, с питанием схемы от системы.

Для получения значения давления в системе в физических единицах

конфигурируется программный модуль аналогового ввода, где указываются шкала,

ед. измерения, и может проводиться фильтрация сигнала и проверка на диапазоны

сигнализации. Диагностика канала измерения происходит:

- непрерывно на аппаратном уровне - исправность датчика и платы

ввода;

- с частотой опроса датчика, при программном обращении к

функциональному модулю.

- система может выявлять следующие виды

неисправностей:

- неисправность датчика;

- обрыв или короткое замыкание линии связи;

- неисправность платы ввода;

- недостоверность показаний.

Канал измерения расхода.

Канал измерения расхода предназначен для достоверного получения значения

измеряемого расхода. Аналоговый канал измерения расхода, состоит:

- датчик расхода;

- линия связи;

- плата аналогового ввода;

- функциональный программный блок.

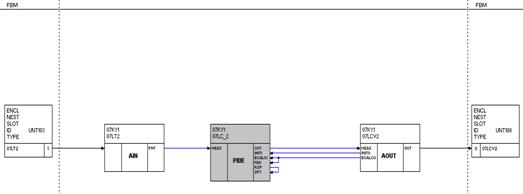

Аналоговый выходной канал.

Аналоговый выходной канал предназначен для выдачи управляющих воздействий

на регулирующие клапаны.

Аналоговый выходной канал состоит из:

- функционального модуля ПИД регулирования;

- платы аналогового вывода;

- электропневмопреобразователя регулирующего клапана.

Функциональный плата ПИД-регулирования выдает через

плату аналогового вывода системы токовый сигнал 4-20 мА в электропневмопреобразователь,

который преобразует его в пневматический сигнал. Подключение регулирующего

клапана к каналу модуля вывода унифицированных токовых сигналов производится по

двухпроводной схеме, с питанием схемы от системы. Искробезопасность электрической

цепи обеспечивается встроенным барьером искробезопасности и искробезопасным

источником питания.

Диагностика канала измерения происходит непрерывно на

аппаратном уровне - определяется исправность платы вывода.

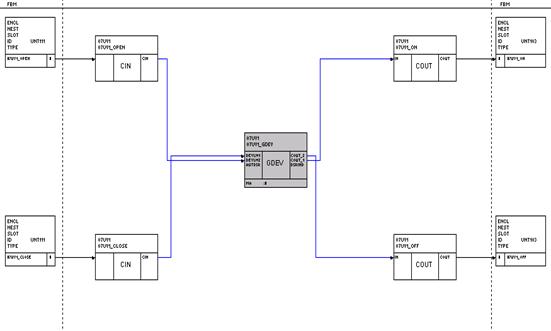

Дискретный входной канал.

Дискретный входной канал предназначен для определения состояния

исполнительного механизма и имеет два состояния: замкнут или разомкнут.

Дискретный входной канал, состоит из:

- датчика состояния;

- линии связи;

- платы дискретного ввода;

- функционального программного блока.

Датчиками состояния являются контакты реле или

концевые выключатели. Подключение датчика к системе производится по

двухпроводной схеме, с питанием схемы от системы. При необходимости,

искробезопасность электрической цепи обеспечивается встроенным барьером

искробезопасности и искробезопасным источником питания. Для получения состояния

датчика конфигурируется программный модуль дискретного ввода, который, как

правило, входит в функциональный блок управления исполнительным механизмом.

Диагностика канала измерения происходит непрерывно на

аппаратном уровне - диагностикой платы ввода.

Дискретный выходной канал.

Дискретный выходной канал предназначен для управления исполнительными

механизмами и имеет два состояния: замкнут или разомкнут.

Дискретный выходной канал состоит:

- из промежуточного силового реле;

- линии связи;

- платы дискретного вывода;

- функционального программного блока

Промежуточное силовое реле предназначено для

коммутации сильноточных сигналов до 16А, 220В.

Подключение реле к системе производится по

двухпроводной схеме, с питанием схемы от системы. Управляющий сигнал, как

правило, выдается сконфигурированным модулем в составе функционального блока

управления исполнительным механизмом.

Диагностика канала управления происходит непрерывно на

аппаратном уровне - диагностикой платы вывода.

По результатам обработки входной информации

производится формирование и передача информации на верхний уровень системы и

отрабатываются алгоритмы управления.

Аналогичным образом осуществляется дистанционное

управление ИМ или программными регуляторами с рабочих станций

операторов-технологов. Отличием является то, что входной информацией для ПЛК

являются команды в цифровом виде.

ПЛК обеспечивают автоматическую самодиагностику в сети

управления, а также выполнение операций по управлению каналами ввода/вывода,

управлению обменом данных в коммуникационной сети.

Работа оператора-технолога с использованием рабочей

станции заключается в интерактивном (диалоговом) наблюдении за ходом

технологического процесса и состоянием оборудования, дистанционном управлении

ИМ (исполнительными механизмами) и контурами регулирования (при необходимости),

получении отчетных документов.

Организация человеко-машинного интерфейса производится с использованием SCADA-системы I/A Series (FoxView) компании FOXBORO.

Контроль и управление осуществляется с использованием следующих форм

представления информации:

- мнемосхемы;

- тренды (графики изменения во времени аналоговых переменных);

- архивные данные;

- сигнализации (выдача визуальных и звуковых сообщений);

- протоколы;

- отчеты.

2.4 Описание ПТК

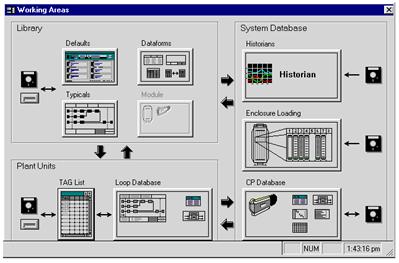

2.4.1 Общее описание системы I/A Series

Архитектура системы I/А Series фирмы Foxboro удовлетворяет широкому диапазону требований

пользователя. Она обеспечивает построение узлов, составленных из взаимозаменяемых

аппаратных и программных модулей, которые соединяются и согласовываются так,

чтобы соответствовать особенностям производственного процесса.

Для коммуникаций система I/А Series базируется на стандарте взаимосвязей

в открытых системах (OSI).

Для связи с оператором предусмотрено дружеское и логичное взаимодействие

через окна, меню и графику на экране дисплея, которые могут быть

сконфигурированы для обеспечения наибольшего удобства оператора. Операторские

станции системы I/A Series просты в использовании, обладают гибким аппаратным и

программным обеспечением, так что могут быть легко переконфигурированы по мере

развития производства и автоматизации оборудования.

2.4.2 Полевой процессор

Полевой управляющий процессор FCP270 (технические характеристики - таблица 2.4.1) является факультативно

отказоустойчивой станцией, которая выполняет функции автоматического

регулирования, синхронизации, логического и последовательного управления вместе

с подключенными модулями Fieldbus (FBM) и другими устройствами интерфейса с

технологическим процессом. Он также выполняет сбор данных (с помощью модулей FBM и/или других устройств) и

обнаружение и уведомление об аварийных сигналах.

Таблица 2.4.1 - Основные характеристики FCP270

|

Основной процессор

|

Встроенная ОС

|

Память процессора

|

Процессор ввода/вывода

|

Энергонезависимая память

|

Шина памяти

|

|

Elan AMD 520 100Mhz

|

32-bit

Nucleus Plus

|

16-MB SDRAM

100Mhz

|

CommControl ASIC

|

32-MB Flash RAM

|

66Mhz

|

FCP270

обеспечивает следующие новые и улучшенные функции по сравнению с традиционными

системами:

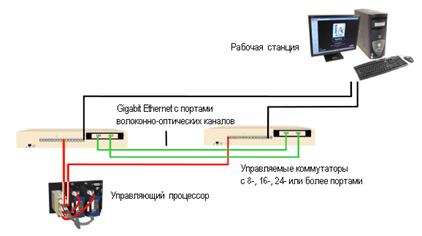

- прямое соединение через волоконно-оптический кабель 100Мб/сек

Ethernet с сетью управления Mesh;

- опция отказоустойчивой работы, которая позволяет получить

улучшенный коэффициент готовности и безопасность, используя уникальное

сравнение сдвоенных контроллеров для всех исходящих сообщений;

- надежное управление с помощью полевых устройств (100Мб/сек

волоконно-оптический кабель Ethernet, контроллер, 2Мб/сек шина Fieldbus, модули FBM серии 200,

клеммные сборки и источник питания FPS400-24);

- соединение с Ethernet или с последовательными устройствами через FDSI (модули FBM230, FBM231, FBM232 и FBM233),

что позволяет подключать новые устройства без каких-либо изменений программного

обеспечения контроллера;

- факультативная глобальная система позиционирования позволяет

выполнять внешнюю синхронизацию;

- факультативный регистратор данных переходных процессов (TDR) позволяет осуществлять выборку

аналоговых данных с временем выборки 10мсек для последующего анализа событий,

используя анализатор данных переходных процессов (TDA). Данные анализатора TDA факультативно имеют отметки времени с точностью 1

мсек;

- интерфейс инфракрасного карманного ПК позволяет

устанавливаться и считывать леттербаг контроллера;

- образ, резидентно находящийся в памяти, для быстрой начальной

загрузки станции (время загрузки менее 10 секунд);

- улучшенная производительность контроллера, выполнение команд

блока в секунду равно 10 000 для FCP270

по сравнению с 3400 для СР60;

- до 4000 блоков могут быть сконфигурированы для FCP270 (или отказоустойчивой пары FCP270);

- расширяемая лицензия позволяет вам начать с небольшой

полнофункциональной системы управления.

- улучшение аварийной сигнализации для функциональных блоков:

повторная сигнализация в случае изменения приоритета аварийных сигналов, повторная

сигнализация, основанная на времени, подавление аварийных сигналов, основанное

на времени.

Отказоустойчивая версия FCP270

состоит из двух параллельно работающих модулей с двумя отдельными соединениями

с сетью управления Mesh. Два модуля

управляющего процессора, связанные друг с другом как отказоустойчивая пара,

обеспечивают непрерывную работу объекта управления в случае практически любой

аппаратной неисправности одного из модулей этой пары.

Оба модуля принимают и обрабатывают информацию одновременно, и

неисправности обнаруживаются самими модулями. Одним из важных методов

обнаружения неисправности является сравнение коммуникационных сообщений на

внешнем интерфейсе модуля. При обнаружении неисправности, коммуникационное

сообщение прерывается, и выполняется самодиагностика обоих модулей, чтобы

определить, какой из модулей является неисправным. Затем исправный модуль

принимает на себя управление, не оказывая влияния на нормальную работу системы.

После этого сообщение о прерванном коммуникационном сообщении передается

исправным модулем через механизмы повторной передачи коммуникационного

протокола.

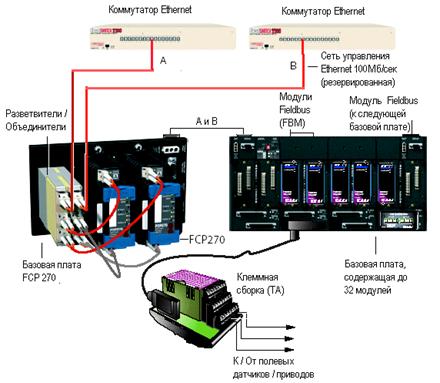

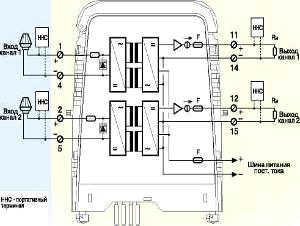

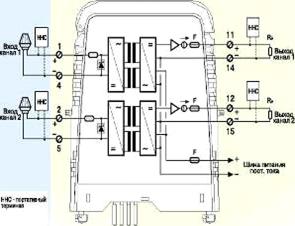

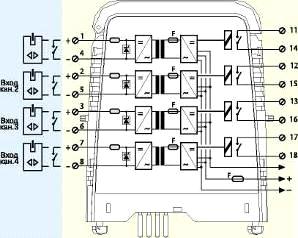

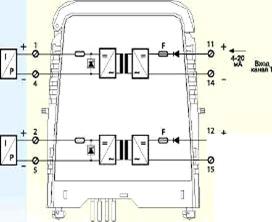

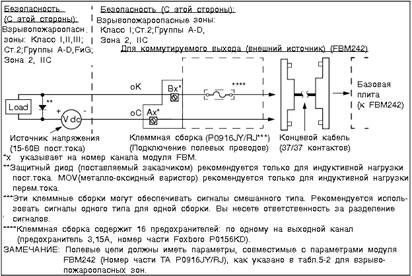

При использовании системы с полевым управляющим процессором FCP270 подсистема, монтируемая на рейку DIN, состоит из следующих основных

функциональных элементов (на рисунке 2.3.2 показана схема соединений этих

элементов):

- полевой управляющий процессор 270 (FCP270);

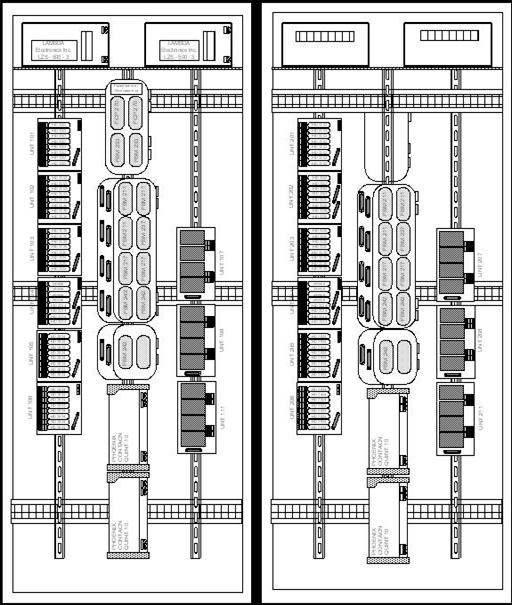

- модульные базовые платы - модульные базовые платы,

монтируемые на рейку DIN,

обеспечивают различное количество позиций для монтажа модулей, которые можно

увеличивать на 2, 4 или 8 модулей, при этом они могут устанавливаться в

вертикальном или горизонтальном положении;

- модули Fieldbus (FBM) - модули FBM служат в качестве интерфейса между полевыми

устройствами и управляющим процессором системы I/A Series, они выполняют

необходимое преобразование данных, обеспечивая полную поддержку для аналоговых