Разработка технологической схемы узла алкилирования бензола пропиленом в присутствии катализатора треххлористого алюминия

Содержание

Введение

. Аналитическая часть

.1 Историческая справка о методах

получения и использования продукта

.2 Выбор и обоснование метода

производства. Химизм процесса

. Расчётно-технологическая часть

.1 Описание технологической схемы

узла алкилирования бензола пропиленом в присутствии катализатора трёххлористого

алюминия

.2 Техническая характеристика сырья,

полуфабрикатов и продуктов

.3 Материальный баланс производства

.4 Выбор и технологический расчёт

основного и вспомогательного оборудования

.5 Тепловой расчёт

.6 Механический расчёт оборудования

.6.1 Расчёт толщины обечайки

корпуса, работающей под внутренним давлением

.6.2 Расчёт укрепления одиночного

отверстия на обечайке корпуса, работающей под внутренним давлением

.6.3 Расчёт эллиптического днища корпуса,

работающего под давлением

.6.4 Расчёт укрепления отверстия

.6.5 Расчёт укрепления отверстий

.6.6 Определение расчётных условий

для аппаратов колонного типа от ветровых нагрузок

.6.7 Определение периода собственных

колебаний аппарата

.6.8 Расчёт корпуса колонного

аппарата на прочность и устойчивость. Расчёт напряжений

.6.9 Расчёт опорной обечайки

.6.10 Проверка устойчивости опорной

обечайки в зоне отверстия

. Охрана труда. Безопасность

жизнедеятельности

Заключение

Список литературы

Введение

Открытое акционерное общество «КазаньОргсинтез»

- одно из крупнейших химических предприятии Российской Федерации. ОАО

«КазаньОргсинтез» производит газопроводные полиэтиленовые трубы, фенол, ацетон,

охлаждающие жидкости, химических реагентов для добычи нефти и осушки природного

газа. Ежегодно ОАО «КазаньОргсинтез» производит более 1 млн. тонн химической

продукции. Вся выпускаемая продукция сертифицирована в системе Госстандарта

Российской Федерации. Высокое качество выпускаемой продукции позволяет

осуществлять её продажу на экспорт 25% от объёма производства.

Производственный комплекс предприятия состоит из

8 заводов:

Завод «Оргпродукты»

Завод по производству азота, кислорода и холода

Завод по производству бисфенола-А

Завод по производству и переработке полиэтилена

низкого давления

Завод по производству полиэтилена низкой

плотности

Завод по производству поликарбонатов

Завод «Этилен»

На заводе «Этилен» получают изопропилбензол,

который является одним из важнейших продуктов нефтехимического синтеза.

Изопропилбензол вырабатывается в огромных количествах и применяется во многих

отраслях промышленности - химической, мебельной, фармацевтической, строительной

отраслях и другие.

В настоящее время основное количество изопропил

бензола в капиталистических странах (свыше 4 млн. т в год) получают

алкилированием бензола пропиленом в присутствии катализатора - комплекса

хлорида алюминия с ароматическими углеводородами.

Некоторое количество ИПБ получают алкилированием

бензола пропиленом с использованием в качестве катализатора серной кислоты,

ортофосфорной кислоты на кизельгуре, молекулярных соединений фторида бора с

кислородосодержащими соединениями.

Изопропилбензол (кумол) C6H5CH(CH3)2

- бесцветная жидкость с запахом бензола, смешивается с этанолом,

диэтиловым эфиром, ацетоном, бензолом, хлороформом; растворимость в воде менее

0,01% (20ºC).

Изопропилбензол - типичное ароматическое соединение (легко алкилируется,

хлорируется, сульфируется, нитруется в ядро).

ИПБ применяют в качестве добавки к бензинам для

увеличения их октанового числа, для синтеза фенола, ацетона, гидроперекиси ИПБ,

в качестве инициатора некоторых цепных реакций и для других целей.

При ингаляции ИПБ вызывает острые и хронические

поражения кроветворных органов (костного мозга, селезенки).

Целью данного проекта является разработка

технологической схемы узла алкилирования бензола пропиленом в присутствии

катализатора треххлористого алюминия.

1. Аналитическая часть

.1 Историческая справка о методах получения и

использования продукта

Процесс алкилирования бензола пропиленом со

времени открытия реакции алкилирования в 1877г. французским и американским

исследователями Ш. Фриделем и Дж. Крафтсом и русским химиком Г. Г. Густавсоном

интенсивно изучался с целью установления механизма реакции, выбора наиболее

активного и селективного катализатора, создание промышленных установок. В

настоящее время основное количество ИПБ в капиталистических странах (свыше 4

млн.т. в год) получают алкилированием бензола пропиленом в присутствии

катализатора - комплекса хлорида алюминия с ароматическими углеводородами.

Некоторое количество ИПБ получают алкилированием бензола пропиленом с

использованием в качестве катализатора серной кислоты, ортофосфорной кислоты на

кизельгуре, молекулярных соединений фторида бора с кислородосодержащими

соединениями. Процессы алкилирования в присутствии указанных катализаторов

обладают существенными недостатками - высокой коррозионной способностью

реакционной смеси, нерегенерируемостью катализаторов, отрицательным влиянием на

экологию среды вследствие накопления побочных продуктов и др.

При алкилировании бензола пропиленом наряду с

ИПБ получают до 10% от катализата смеси о-, м-, п- диизопропилбензолов,

1,2,4-,1,3,5- и в малых количествах 1,2,3-триизопропилбензолов, а также

небольшие количества тетраизопропилбензолов.

Начиная с 1941 г. в мировой

научно-исследовательской практике проводятся широкие изыскания новых твёрдых

катализаторов для алкилирования - алюмосиликатных синтетических катализаторов и

природных глин, цирконометаллсиликатных и цирконосиликатных цеолитов различной

природы и цеолиталюмосиликатных катализаторов с введением в их состав

промотирующих добавок (ионов металлов, галогенов и др.).

Реакции алкилирования на алюмосиликатных

катализаторах широко исследованы сотрудниками школы Ю.Г. Мамедалиева, Х.М. Миначевым,

Е.С. Мортиковым, К.В. Топчиевой и их сотрудниками и др. Проведения работы

послужили основой создания промышленного гетерогенно-каталитического процесса

алкилирования бензола пропиленом и переалкилирования бензола ПАБами. Новым

является использование в качестве катализаторов алкилирования

органоалюмосилохсанов.

При разработке процесса алкилирования

исследования начинаются с термодинамического расчёта условий. Затем подбираются

катализаторы и условия проведения процесса на основе исследования строения и

энергетического состояния молекул реагирующих веществ, продуктов реакции и

активных центров твердых катализаторов. Описывается применение химических

методов для оценки состояния молекул, реагирующих веществ и их реакционной

способности. Формулируются механизмы процессов алкилирования в присутствии

активных центров твердых катализаторов. При обсуждении природы и механизмов

действия активных центров используются представления теории катализа

полиэдрами, создаваемой И.М. Колесниковым. Приведены методы составления

кизгетических уравнений процесса алкилирования. Освещения достоинств и

недостатков процесса алкилирования бензола пропиленом в присутствии твердых

катализаторов позволит по-новому подойти к разработке технологических схем и

математических моделей для управления процессом или проектирования, что

обеспечит создание производств высокой автоматизации и культуры труда. [1]

1.2 Выбор и обоснование методов производства.

Химизм процесса

В способе производства изопропилбензола,

осуществляемом на заводе «Казаньоргсинтез», катализатором алкилирования служит

хлоралюминиевый каталитический комплекс (AlCl3

с

HCl и

алкилароматическим углеводородом). Процесс осуществляют при 100-130ºC

(давление определяется температурой), мольное соотношение бензол: пропилен (с учётом

возвращаемых в реакцию полиалкилбензолов) составляет 3: 3,5. Полученный

изопропилбензол отмывают от катализатора последовательно 17-25%-ым раствором AlCl3,

3-5%-ым раствором NaOH

и водой, подвергают ректификации. Расход бензола и пропилена на производство 1

т изопропилбензола составляет 0,692 и 0,372 т соответственно, AlCl3-5,5

кг. Недостаток метода - необходимость использования коррозионностойкого

оборудования.

Для повышения эффективности процесса

алкилирования выгодно проводить в жидкой фазе. Поскольку уменьшаются объёмы

реакционных устройств, а также количество побочных реакций, особенно

коксообразования. Значительно снижаются энергетические затраты.

За рубежом для производства изопропилбензола

используют фосфорнокислотные катализаторы на твердом носителе - глине,

кизельгуре, силикагеле или алюмосиликате. Процесс осуществляют при температуре

200 ºC

и давлении 2,8-4,2 МПа. Чтобы предотвратить дезактивацию катализатора, в

реакционную зону вводят воду (0,06-0,08% по массе от массы сырья). С целью

сокращения образования полиалкилбензолов процесс ведут при мольном соотношении

бензол: пропилен, равном 10 : 1. Выход изопропилбензола 96-97% в расчёте на

бензол и 91-92% в расчёте на пропилен.

В гомофазном методе алкилирования в присутствии

растворимых количеств хлоралюминиевого каталитического комплекса упрощается

технологическая схема процесса, возрастает скорость реакции, уменьшается

коррозионная активность реакционной среды и снижается выход побочных продуктов.

При промышленном производстве ИПБ на заводе «КазаньОргсинтез»

алкилированием бензола используют преимущественно комплекс безводного хлорида

алюминия полиалкилбензолами, так как при попадании воды в алкилатор происходит

увеличение давления, что может привести к разрушению колонны, и осмолению

реакционной массы. Кроме того, хлорид алюминия прост в эксплуатации и является

самым активным и дешевым катализатором по сравнению с другими.

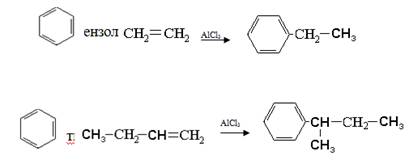

В процессе реакции алкилирования также

образуются побочные продукты: этилбензол, бутилбензол из-за наличия в

пропиленовой фракции этилена, бутилена:

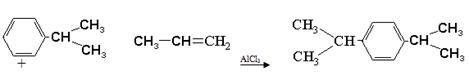

Кроме того, образуются полиалкилбензолы (далее

по тексту ПАБ) и смола ПАБ.

- диизопропилбензол

триизопропилбензол

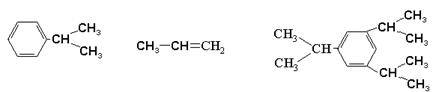

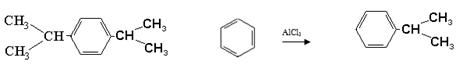

Одновременно с реакцией алкилирования в избытке

бензола и при наличии катализатора происходит реакция деалкилирования, в

результате которой полиалкилбензолы превращаются в моноалкилбензолы.

Для этого в алкилатор совместно с бензолом

подаются полиалкилбензолы, выделенные из реакционной массы алкилирования в

отделении ректификации.

Также в процессе алкилирования возможно

образование толуола, ксилола, гексана, нормального пропилбензола и смолы ПАБ.

Реакция алкилирования - экзотермическая, т.е.

идет с выделением большого количества тепла, которое снимается за счет

испарения бензола в алкилаторе и за счёт подачи охлажденного возвратного

катализаторного комплекса. [2]

2. Расчётно-технологическая часть

.1 Описание технологической схемы узла

алкилирования бензола пропиленом в присутствии катализатора трёххлористого

алюминия

Алкилирование осуществляется в алкилаторе А1

(полый цилиндрический аппарат колонного типа).

На гребенку алкилатора А1 расположенную в нижней

части аппарата подаются:

. Осушенный бензол совместно с

полиалкилбензолами (90% бензола и 10% ПАБ) из корпуса 409.

. Свежий катализаторный комплекс.

. Пропан-пропиленовая фракция (ППФ), содержащая

не менее 90% пропилена, которая поступает в цех со склада жидких углеводородов

цеха 109-110 в жидком состоянии под давлением до 14 кгс/см2.

Последовательно проходя через испарители И1 и И2, ППФ испаряется и при

температуре до 100 оС и давлении до 8 кгс/см2 поступает в

буфер Б. Подогрев и испарение пропан-пропиленовой фракции в испарителе И2

происходит за счет тепла полиалкилбензолов после конденсаторов К, а в

испарителе И1 - за счёт тепла пара 6 кгс/см2.

. Возвратный катализаторный комплекс из большого

отсека отстойника О1.

. Фракция ПАБ из цеха 109-110.

Реакция алкилирования экзотермическая,

выделяющееся тепло снимается испаряющимся бензолом, который в смеси с пропаном

из верхней части алкилатора направляется в конденсатор К1, охлаждаемый

захоложенными полиалкилбензолами.

Конденсация паров бензола в конденсаторе К1

осуществляется циркулирующими ПАБами.

Пары бензола с абгазами с верхней части

алкилатора А1 через клапан-регулятор поступают в конденсаторы К, где

конденсируются циркулирующими захоложенными полиалкилбензолами, которые

подаются в конденсаторы К из сборника С4 насосом Н, предварительно охлаждаясь в

холодильниках Х5, Х6 промышленной водой или антифризом.

Сконденсировавшийся в конденсаторах К бензол

самотеком сливается в большой отсек отстойника О1, а абгазы, содержащие пропан

и некоторое количество бензола, после конденсаторов К направляются на узел

улавливания.

Давление в системе алкилирования поддерживается

клапаном-регулятором, установленным на линии абгазов после алкилатора А1.

Предусмотрена блокировка при превышении

температуры верха алкилатора А1 выше 130 оС. При этом закрывается

регулирующий клапан на линии подачи ППФ в апп. Б, через 3 минуты закрывается

клапан на линии подачи ППФ в алкилатор.

Реакционная масса, содержащая не менее 22%

изопропилбензола, бензол, этилбензол, бутилбензол, ПАБ и смолу ПАБ непрерывно

отбирается из алкилатора на высоте 8 м от днища, охлаждается оборотной водой в

холодильнике Х1, до 50÷70 оС

и поступает в сборник С1, где давление реакционной массы дросселируется до 0,2÷0,5

кгс/см2.

Уровень в сборнике С1 регулируется клапаном-регулятором, установленным на линии

реакционной массы после сборника.

Затем реакционная масса дополнительно

охлаждается в холодильнике Х4 до 40÷50

˚С и поступает в большой отсек отстойника О1, откуда отстоявшийся

возвратный катализаторный комплекс насосом возвращается в алкилатор А1.

Реакционная масса после отстоя от

катализаторного комплекса, с малого отсека отстойника О1 насосом подается на

разложение унесенного катализаторного комплекса.

Для улавливания капельной жидкости в случае

выброса с ППК аппаратов А1 и Б (при увеличении давления в системе алкилирования

или аппарате Б) установлен сепаратор СЕ, для отделения газа от жидкости. Газ из

сепаратора СЕ сбрасывается на факел или поступает на узел улавливания бензола

из абгазов, а жидкость по мере накопления сливается в К-2 с последующей

откачкой насосом на узел разложения. Уровень жидкости в сепараторе СЕ

контролируется по мерному стеклу.

Для аварийного освобождения аппаратов А1 и С1

системы алкилирования имеется аварийная емкость Е-1, из которой содержимое

откачивается насосами в алкилаторы А или насосами на узел разложения. [2]

.2 Техническая характеристика сырья,

полуфабрикатов и продукта

Изопропилбензол технический

Таблица 1 - Требования ТУ 38.402-62-140-92

«Изопропилбензол технический» [2]

|

№

|

Наименование

показателя

|

Норма

|

|

|

Высший

сорт ОКП 24 1441 0 110

|

1-й

сорт ОКП 24 1441 0 130

|

|

1.

|

Внешний

вид

|

Бесцветная

прозрачная жидкость

|

|

2.

|

Плотность

при 20°С; г/см3

|

0,861-0862

|

0,861-0,863

|

|

3.

|

Массовая

доля изопропилбензола, %, не менее

|

99,9

|

99,7

|

|

4.

|

Массовая

доля органических примесей, %, не более:

|

|

|

|

неорганических

соединений

|

0,003

|

Не

нормируется

|

|

этилбензола

|

0,05

|

0,15

|

|

Н-пропилбензола

|

0,05

|

0,2

|

|

бутилбензолов

и высших углеводородов

|

0,02

|

0,10

|

|

5.

|

Массовая

доля непредельных соединений в г брома на 100 г продукта, не более

|

0,015

|

0,02

|

|

6.

|

Массовая

доля фенола, %, не более

|

0,001

|

0,0015

|

|

7.

|

Массовая

доля серы, %, не более

|

0,0002

|

0,001

|

|

8.

|

Массовая

доля хлора, %, не более

|

0,0004

|

0,001

|

Таблица 2 - Характеристика сырья, промежуточных

продуктов и готовой продукции [2]

|

№

|

Наименование

вещества

|

Твсп,ºС

|

Тсамовос,ºС

|

Пределы

взрываемости в смеси с воздухом в % объемных.

|

|

1

|

Пропан

|

-

|

466

|

Нижний

2,1 Верхний 9,5

|

|

2

|

Пропилен

|

-

|

410

|

Нижний

2,3 Верхний 11,1

|

|

3

|

Бензол

|

-12

|

562

|

Нижний

1,4 Верхний 7,1

|

|

4

|

ИПБ

|

34

|

424

|

Нижний

0,68 Верхний 4,2

|

|

5

|

Этилбензол

|

24

|

432

|

Нижний

0,9 Верхний 9,4

|

|

6

|

Бутилбензол

|

40

|

450

|

Нижний

0,8 Верхний 5,8

|

|

7

|

Хлористый

алюминий

|

Не

горюч

|

Не

горюч

|

Нижний

не горюч Верхний не горюч

|

Изопропилбензол (кумол) C6H5CH(CH3)2

- бесцветная жидкость с запахом бензола, смешивается с этанолом,

диэтиловым эфиром, ацетоном, бензолом, хлороформом; растворимость в воде менее

0,01% (20º). Изопропилбензол -

типичное ароматическое соединение (легко алкилируется, хлорируется,

сульфируется, нитруется в ядро).

При нормальных условиях изопропилбензол

представляет собой бесцветную прозрачную легкоподвижную жидкость со

специфическим запахом. [2]

Таблица 3 - Физико-химические свойства ИПБ[2]

|

Молекулярный

вес

|

120,20

|

|

Предельно-допустимая

концентрация паров в воздухе рабочей зоны

|

50

мг/м3

|

|

Плотность

|

0,862

г/см3

|

|

Растворимость

в воде

|

100

мг/л

|

|

Температура

плавления

|

минус

96,2° С

|

|

Температура

кипения

|

152,4°С

|

|

Температура

воспламенения

|

424°

С

|

|

Пределы

взрываемости в смеси с воздухом

|

0,9

÷ 6,5 % об.

|

|

Температура

вспышки паров

|

34°С

|

|

Температурные

пределы воспламенения

|

31

÷ 71°С

|

|

Вязкость

жидкости при 25°С

|

0,73

сП

|

|

Вязкость

жидкости при 60 °С

|

0,49

сП

|

|

Показатель

преломления П20

|

1,4911

|

|

Теплота

испарения

|

76

ккал/кг

|

|

Теплоемкость

жидкости

|

0,43

ккал/кг °С

|

Характеристика сырья, материалов, полупродуктов

и энергоресурсов

Таблица 4

- Характеристика реагентов [2]

|

№

|

Наименование

сырья, материалов, полупродуктов

|

ГОСТ

или ТУ

|

Показатели,

обязательные для проверки

|

Регламентируемые

показатели с допустимыми отклонениями

|

|

1.

|

Бензол

нефтяной

|

ГОСТ

9572-93

|

Все

показатели согласно ГОСТ 9572-93

|

Без

отклонений

|

|

2.

|

Бензол

каменноугольный и сланцевый

|

ГОСТ

8448-78 с изменениями № 1, 2, 3 марок "Высшей очистки" и "для

синтеза"

|

Все

показатели согласно ГОСТ 8448-78 78 с изменениями № 1, 2, 3

|

Без

отклонений

|

|

3.

|

Пропан-пропиленовая

фракция

|

По

регламенту цехов газоразделения

|

а)

содержание влаги не более 0,3 мг/л

|

Без

отклонений

|

|

|

|

б)

содержание пропилена не менее 90 % об.

|

|

|

|

|

в)

содержание метилацетилена не более 0,25 % об.

|

|

|

|

|

г)

содержание пропадиена не более 0,15 % об.

|

|

|

4.

|

Натр

едкий технический

|

ГОСТ

2263-79 с изменениями № 1, 2 марки РД, 1 сорт

|

а)

содержание едкого натра (NaOH),

%, не менее 10 %

|

Допускается

изменение концентрации в пределах 8÷12 %

|

|

5.

|

Алюминий

хлористый безводный

|

ТУ

6-01-2-88 марки А-15; А-5; А-1

|

а)

Внешний вид - твердый продукт в виде порошка или более крупных частиц от

белого до серовато-белого или слабо-желтого цвета

|

Без

отклонений

|

|

|

|

б)

массовая доля хлористого алюминия, %, не менее 99,1 (для марки А-1); не менее

99,3 (для марки А-5); не менее 99,5 (для марки А-15)

|

|

|

|

|

в)

массовая доля железа (Fe),

%, не более 0,01

|

|

|

|

|

г)

массовая доля титана в пересчете на TiCl4,

%, не более 0,3

|

|

|

|

|

д)

массовая доля сульфатов (SO4),

%, не более 0,02

|

|

|

|

|

е)

массовая доля тяжелых металлов в пересчете на Pb,

%, не более 0,04

|

|

|

7.

|

Сжатый

воздух КИП и А и воздух технологический из корпусов 172 и 891

|

ГОСТ

17433-80 I-й класс

загрязненности, ГОСТ 24484-80

|

а)

размер твердой частицы не более 5 мкм

|

Без

отклонений

|

|

|

|

б)

содержание твердых частиц не более 1 мг/м3

|

|

|

|

|

в)

содержание воды и масла не допускается

|

|

|

|

|

г)

точка росы воздуха не выше минус 10 °С

|

|

|

8.

|

Азот

газообразный

|

По

регламенту корпуса 891

|

Содержание

азота не менее 99,7% об.

|

Без

отклонений

|

2.3 Материальный баланс

Исходные данные:

Годовая производительность - 90000 m;

Годовой фонд рабочего времени - 8360 ч;

Состав пропиленовой фракции:

CH2CH=CH2-99.0%

; C3H8-0.6%;

C2H4-0.4%;

Селективность по ИПБ в расчете на пропилен

0.92%;

Количество диизопропилбензола, возвращаемого со

стадии ректификации 250 кг на 1 m

получаемого ИПБ;

Молярное отношение бензол:пропилен на входе в

реактор (без учета циркулирующего бензола, возвращаемого со стадии улавливания)

5:1;

Расход хлорида алюминия 5.1 кг на 1 m

образующегося пропилбензола;

Потери пропилбензола на стадиях выделения 3%.

Часовая производительность по 100%-му

пропилбензолу:

(90000*1000/8360)*((100+3)/100)=11088,52 кг/ч

Или 11088,52/120=92,4 кмоль/ч

Расход пропилена с учетом селективности

процесса:

,4/0,92=100,435 кмоль/ч

Определяют расход пропиленовой фракции, учитывая

объемную долю пропилена:

,435/0,99=101,45 кмоль/ч

Рассчитывают состав пропиленовой фракции:

Молярное отношение бензол:пропилен на входе в

реактор равно 5:1, следовательно, расходуется бензола:

,435*5=502,175 кмоль/ч или 39169,65 кг/ч

Массовая доля воды в бензоле после азеотропной

осушки составляет 0,009%, следовательно, с бензолом поступает воды:

,65*0,009/(100-0,009)=3,53 кг/ч или 0,196

кмоль/ч

Таблица №5 - Состав пропиленовой фракции

|

xi, %

|

nT, кмоль/ч

|

mT,кг/ч

|

|

C3H6

|

99,0

|

100,435

|

4218,48

|

|

C3H8

|

0,6

|

0,609

|

26,796

|

|

C2H4

|

0,4

|

0,406

|

11,368

|

|

100101,4554256,975 100101,4554256,975

|

|

|

|

Расход алюминий хлорида:

,1*11088,52/1000=56,55 кг/ч или 0,42 кмоль/ч

Количество дипропилбензола, возвращаемого со

стадии ректификации:

*11088,52/1000=2772,13 кг/ч или 17,11 кмоль/ч

Влага в составе бензола взаимодействует с

хлоридом алюминия по реакции:

AlCl3+3H2O Al(OH)3+3HCl

Al(OH)3+3HCl

При этом реагирует хлорида алюминия:

,196/3=0,065 кмоль/ч или 8,678 кг/ч

образуется:

гидроксида алюминия: 0,065 кмоль/ч

или 5,07 кг/ч

хлороводорода: 0,196 кмоль/ч или

7,154 кг/ч

В отходящие газы переходит:

,6% подаваемого пропана:

,006*100,44=0,603 кмоль/ч или 25,33

кг/ч

,3 кг бензола на 1 т ИПБ:

,3*11088,52/100=3,33 кг/ч или 0,043

кмоль/ч

Таблица №6 - Состав отходящих газов

|

xi, %

|

nT, кмоль/ч

|

mT, кг/ч

|

|

HCl

|

23,28

|

0,196

|

7,154

|

|

C6H6

|

5,11

|

0,043

|

3,33

|

|

C3H6

|

71,62

|

0,603

|

25,33

|

|

1000,84235,814 1000,84235,814

|

|

|

|

Для определения состава алкилата рассчитывают

изменения состава сырьевой смеси в процессе алкилирования.

По реакции переалкилирования

C6H5-(C3H6)2+C6H6 2C6H5-C3H7 (1)

2C6H5-C3H7 (1)

расходуется бензола:

,112 кмоль/ч или1334,74 кг/ч

образуется пропилбензола:

,112*2=34,224 кмоль/ч или 3627,744

кг/ч

Следовательно, алкилированием

бензола получают пропилбензола:

,404-34,224=58,18 кмоль/ч или

6167,08 кг/ч

По целевой реакции:

C6H6+C3H6 C6H5-C3H7 (2)

C6H5-C3H7 (2)

расходуется:

бензола: 58,18 кмоль/ч или 4538,04

кг/ч

пропилена: 58,18 кмоль/ч или 1629,04

кг/ч

C6H6+2C3H6 C6H4(C3H7)2 (3)

C6H4(C3H7)2 (3)

расходуется:

% от поступающего пропилена, что

составляет:

,21*100,44=21,09 кмоль/ч или 590,52

кг/ч

бензола: 0,5*21,09=10,545 кмоль/ч

или 822,51 кг/ч

образуется дипропилбензола:

,545 кмоль/ч или 1708,29 кг/ч

По реакции:

C6H6+3C6H3(C3H7)3 (4)

расходуется:

% от поступающего пропилена, что

составляет:

,07*100,44= 7,03 кмоль/ч или 295,26

кг/ч

бензола: 7,03/3=2,343 кмоль/ч или

182,754 кг/ч

образуется трипропилбензола 2,343

кмоль/ч или 477,972 кг/ч

По реакции:

C6H6+4C3H6 C6H2(C3H7)4 (5)

C6H2(C3H7)4 (5)

расходуется:

пропилена (с учетом его расхода по

реакциям 2-4 и содержания в отходящих газах):

,44-58,18-21,09-7,03=14,14 кмоль/ч

или 593,88 кг/ч

бензола: 14,14/4=3,535 кмоль/ч или

275,73 кг/ч

образуется тетрапропилбензола: 3,535

кмоль/ч или 869,61 кг/ч

По реакции:

C6H6+C2H4 (C6H5)-C2H6 (6)

(C6H5)-C2H6 (6)

расходуется:

этилена:0,406 кмоль/ч или 11,368

кг/ч

бензола:0,406*2=0,812 кмоль/ч или

63,34 кг/ч

образуется дифенилэтан: 0,406 кмоль/ч

или 74,704 кг/ч

Общий расход бензола по реакциям 1-6

составляет:

,18+17,112+10,545+2,343+3,535+0,812=91,715

кмоль/ч или 7153,77 кг/ч

В составе отходящих газов содержится

бензола 0,043 кмоль/ч или 3,354 кг/ч

Остается в составе алкилата:

бензола: 502,2-91,715-0,043=410,442

кмоль/ч или 32014,48 кг/ч

хлорида алюминия: 0,424-0,065=0,359

кмоль/ч или 47,927 кг/ч

Таблица №7 - Состав

алкилата

|

nT, кмоль/ч

|

xi,

%

|

mT, кг/ч

|

wi,%

|

|

C6H6

|

410,442

|

78,9

|

31982,808

|

69,19

|

|

C6H5C3H7

|

92,404

|

17,78

|

11088,52

|

23,99

|

|

C6H4(C3H7)2

|

10,545

|

2,03

|

1708,29

|

3,70

|

|

C6H3(C3H7)3

|

2,343

|

0,45

|

477,972

|

1,03

|

|

C6H2(C3H7)4

|

3,535

|

0,68

|

869,61

|

1,88

|

|

C6H5C2H6

|

0,406

|

0,08

|

43,036

|

0,09

|

|

AlCl3

|

0,359

|

0,07

|

47,927

|

0,1

|

|

Al(OH)3

|

0,065

|

0,01

|

5,07

|

0,01

|

|

520,09910046223,029100 520,09910046223,029100

|

|

|

|

|

Определяют расходные коэффициенты (в кг/кг)

по бензолу: (7153,77+3,354)/11088,52=0,645

по пропилену: 4218,48/11088,52=0,380

по пропиленовой фракции:

4256,644/11088,52=0,384[3]

Таблица № 8 - Материальный баланс стадии

алкилирования.

|

Входит

|

кмоль/ч

|

кг/ч

|

Выходит

|

кмоль/ч

|

кг/ч

|

|

Бензол

технический: C6H6

H2O

|

653,4

0,196

|

50965,2

3

|

Отходящие

газы

|

152,04

8

|

11830,88

|

|

|

|

Алкилат

|

520,09

|

46223,0

|

|

Итого

|

|

|

|

|

|

|

Пропиленовая

фракция

|

101,45

|

4256,975

|

|

|

|

|

Дипропилбензол

|

17,112

|

2772,13

|

|

|

|

|

Алюминий

хлорид

|

0,424

|

56,604

|

|

|

|

|

Всего

|

|

58053,909

|

Всего

|

|

58053,90

9

|

.4 Выбор и технологический расчет основного и

вспомогательного оборудования

Основным элементом установки для проведения

химико-технологического процесса являются аппарат, в котором происходит

химическая реакция. Такой аппарат называется химическим реактором.

Чаще всего реакторы классифицируются по

следующим признакам: способу организации технологического процесса, тепловому

режиму процессу, режиму движения реакционной среды через аппарат и фазовому

состоянию исходных реагентов и продуктов реакции.

По способу организации технологического процесса

реакторы делятся на аппараты периодического, непрерывного и полупериодического

действия.

В реакторе периодического все исходные вещества

загружаются одновременно в начале процесса. По мере развития химической реакции

концентрации компонентов изменяются во времени в соответствии с уравнениями

кинетики. Интенсивное перемешивание реакционной смеси позволяет сохранять характер

изменения концентрации веществ одинаковых во всех точках реакционного объема.

Основные параметры процесса давление и температура также изменяются во времени.

По истечении определенного времени в реакторе достигается заданная степень

превращения, то есть необходимая концентрация целевого продукта реакции. После

этого продукт реакции выгружается из аппарата.

Принципиальная конструкция реактора

периодического действия сравнительно проста. Реакция проводиться в котле с

мешалкой, которая обеспечивает выравнивание концентраций взаимодействующих

компонентов во всем объеме реактора. Для отвода или подвода теплоты служит

змеевиковый теплообменник внутри аппарата или рубашки. Исходные вещества

загружаются в реактор через патрубок, по окончании процесса продукты сливаются

через штуцер.

В реакторе непрерывного действия подвод исходных

веществ и удаление продуктов реакции из аппарата осуществляется непрерывно.

Реактор работает в стационарном режиме, при котором значения всех

технологических параметров, в том числе концентраций компонентов, температуры и

давление, в отдельных точках аппарата не изменяются во времени.

Конструктивное оформление реактора непрерывного

действия зависит от режима потока реакционной смеси через аппарат. Ниже

рассматриваются два основных типа реактора непрерывного действия - аппараты

смешивания и аппараты вытеснения.

Особенность реакторов полупериодического

действия заключается в том, что один из регентов поступает в аппарат

непрерывно, а другой периодически. Возможны различные варианты подачи исходных

веществ и отвода продуктов реакции. Обычно в реакторе полупериодического

действия продукт реакции удаляется непрерывно или непрерывно питается одним из

реагентов. Возможны, например, непрерывное удаление продукта реакции из

аппарата и периодический, с определенным интервалом, подвод исходных реагентов.

Реакторы полупериодического действия работают в

переходном режиме, когда все параметры технологического процесса не остаются

постоянными, а изменяются во времени. Выравнивание концентраций компонентов в

объеме реактора достигают непрерывным перемешиванием.

Основной задачей проектирования технологических

схем производства различных продуктов является организация непрерывного

процесса. В связи этим реакторы непрерывного действия находят более широкое применение

по сравнению с реакторами периодического действия. Например, в современных

крупнотоннажных производствах реакторные химические процессы осуществляются

преимущественно в аппаратах прерывного действия, которые обладают более

высокими экономическими характеристиками. Однако малотоннажных и

многоассортиментных производствах по технико-экономическим соображениям часто

выгодно применять реакторы периодического и полупериодического действия. По

режиму потока реакционной смеси все реакторы непрерывного действия делятся на

два класса - реакторы смешения и реакторы вытеснения.

Реактор смешивания представляет собой некоторый

объем, в котором происходит непрерывное перемешивание реакционной смеси.

Элемент объема потока исходных веществ, поступающих в реактор через питающий

трубопровод, мгновенно перемешивается с содержанием реактора. Состав элемента,

то есть концентрация веществ в этом элементе, резко изменяется от состава

питания до состава смеси в реакторе. Такой реакционный аппарат называется

реактором с полным перемешиванием или реактором идеального смешивания.

Реактором, близким по своим характеристикам к

реактору идеального смешивания, являются кубовый аппарат с мешалкой. Чем

интенсивнее осуществляется перемешивание в кубовом реакторе, тем быстрее

выравниваются концентрации компонентов, и температура реакционной смеси по

объему реактора и тем ближе этот аппарат к идеальному реактору смешивания.

Реактор смешивания может быть аппаратом периодического действия, в котором

перерабатываются определенные порции продуктов, либо аппаратом непрерывно

проточного действия. Последний отличается от реактора периодического действия

расположением выходного патрубка, который позволяет непрерывно отводить

продукты реакции из реактора.

Важной характеристикой аппарата смешивания

непрерывного действия является время пребывания взаимодействующих компонентов в

реакционном объеме. Этот показатель характеризует продолжительность контакта

взаимодействующих веществ и, следовательно, определяет степень превращения

исходных веществ в продукты реакции. Время пребывания τ

(с)

компонентов в аппаратах смешивания рассчитывается как отношение объема

реакционной смеси в реакторе V

(м3) к объемному расходу реагентов Q

(м3/с) через аппарат: τ

= V/Q

Из формулы следует, что время пребывания τ

компонентов в реакторе тем больше, чем больше объем аппарата. При постоянном

объеме V значения τ

уменьшается с увеличением расхода компонентов Q.

Реактор вытеснения характеризуется большим

отношением длины к диаметру и не имеет никаких механических приспособлений для

перемешивания потока в реакционном объеме. В реакторе вытеснения любой элемент

объема потока, непрерывно протекающего через аппарат, движется с постоянной

скоростью, не смешиваясь с соседними элементами потока. По мере движения

элемента потока вдоль реактора в нем происходит изменение концентраций

взаимодействующих веществ. На входе в реактор состав элемента потока

соответствует составу питания, элемент на выходе из реактора содержит только

продукты химического превращения. При движении по реактору элемент объема

подобно поршню вытесняет всё, что находится пред ним, поэтому такой аппарат

называется часто реактором с полным вытеснением или реактором идеального

вытеснения.

В реакторе с полным вытеснением скорость

химической реакции измеряется по длине реактора, то есть меняются концентрации

взаимодействующих веществ. Если расход исходных компонентов на входе не

меняется, то в каждой точке реактора скорость реакции строго постоянна, так как

состав реакционной смеси в данной точке реактора не изменяется во времени.

Поэтому при неизменном входном потоке реактор вытеснения непрерывного действия

работает в стационарном режиме.

Степень превращения исходных веществ в продукты

реакции зависит от времени пребывания компонентов в реакторе. Время τ(с)

пребывания в реакционной смеси в реакторе вытеснения находят деление длины

реактора L(м) на линейную

скорость потока W(м/с): τ

=L/W.

Величина τ тем

больше, чем больше длина реактора L

и чем меньше скорость потока W.

При проектировании и расчете реакторов скорость потока выбирают из соображений

минимальных денежных затрат на сооружение реактора. При этом используют те же

зависимости, что и при расчете трубопроводов для перекачивания жидкостей. Все

используемые в промышленности реальные химические реакторы отличаются от идеальных,

так как обеспечить режим полного вытеснения или полного смешения практически

невозможно. В трубчатых реакторах, которые по своей конструкции близки к

аппаратам полного вытеснения, соседние элементы потока взаимодействуют

вследствие турбулентности потока. Это приводит к частичному перемешиванию

соседних слоев, то есть нарушению режима идеального вытеснения. В реакторах

смешения не происходит полного выравнивания технологических параметров

(концентраций компонентов, температуры) по объему реактора, так как различные

устройства внутри реактора (змеевики, перегородки) создают застойные зоны.

Несмотря на большую частоту вращения мешалки, в застойной зоне перемешивание

может полностью отсутствовать, что не позволяет считать реактор аппаратом

полного смешения. Таким образом, реальные конструкции аппаратов всегда только

приближаются к идеальным, вследствие чего реальные режимы потоков в аппаратах

находятся в промежуточной области между идеальным вытеснением и идеальным

смешением.

По тепловому режиму реакторы делятся на

изотермические и адиабатические. Изотермические реакторы работают при

постоянной температуре, которая сохраняется для всех точек реакционного объема.

Скорость реакции в изотермических реакторах зависит только от состава

реакционной смеси. В изотермическом режиме могут работать реакторы

периодического и непрерывного любого типа.

Химические реакции часто сопровождаются

экзотермическим или эндотермическим тепловым эффектом. Для осуществления

изотермических условий необходимо отводить определенное количество теплоты от

реактора либо подводить ее к реактору. С этой целью в конструкции

изотермического реактора предусмотрена специальная поверхность теплообмена -

змеевик внутри реакционного объема, или рубашка.

Адиабатические реакторы работают в таких условиях,

когда теплообмен с внешней средой практически исключен. Этого достигают хорошей

теплоизоляцией внешней поверхности реактора. При протекании реакции в

адиабатических условиях изменяется температура в реакторе и, следовательно,

меняется скорость реакции.

Скорость экзотермических реакций в

адиабатических условиях увеличивается во много раз, так как выделяющаяся в

результате реакции теплота расходуется только на нагрев реакционной смеси.

Эндотермические реакции в адиабатических условиях проводить не выгодно в виду

того, что уменьшение скорости реакции приводит к значительному увеличению

времени пребывания компонентов в реакторе.

Во многих случаях при проведении реакций со

сложным механизмом для увеличения выхода целевого продукта температуру процесса

необходимо изменять так, чтобы понизить скорости побочных реакций. Используемые

для этого реакторы не относятся ни к изотермическим, ни к адиабатическим.

Температуру в таких реакторах изменяют с помощью специальной системы

управления.

В реакторе периодического действия система

управления изменяет температуру во времени, причем в каждый момент времени

температура реакционной смеси во всех точках реактора одна и та же. В реакторах

вытеснения неизотермический режим обеспечивается изменением температуры по

длине реактора. Результат получается аналогичным изменению температуры в

реакторе смешения периодического действия во времени.

По фазовому состоянию реагентов в реакторе

классифицируют следующим образом. Если при проведении химической реакции в

реакторе находится только одна фаза, реактор называется гомогенным. Он заполнен

взаимодействующими веществами, находящимся в одном агрегатном состоянии -

газообразном или жидком. Для достижения гомогенного состояния исходные вещества

должны взаимно растворяться в любых соотношениях. В этом случае перемешивание

применяется только для облегчения процесса молекулярной диффузии, за счет

которого происходит выравнивание концентраций в объеме реактора. Если скорость

реакции превышает скорость молекулярной диффузии, то хорошая гомогенизация

реагентов достигается более интенсивным перемешиванием реакционной среды.

Если вещества в реакторе находятся в различных

агрегатных состояниях, такой реактор называется гетерогенным. Конструкции

гетерогенных реакторов отличаются большим разнообразием, зависят от типа

гетерогенной реакции.

Гетерогенные реакции проводятся в реакторах

периодического и непрерывного действия. В гетерогенных условиях протекает

значительная часть каталитических реакций.

Производство изопропилбензола крупнотоннажное,

реактор работает в стационарном режиме. По способу организации технологического

процесса применяют реактор непрерывного действия. По режиму потока реакционной

смеси в реакторе он занимает промежуточное положение между реакторами полного

смешения и вытеснения, так как у алкилатора есть гребенка, в которой происходит

смешение реагентов, а также он характеризуется большим отношением высоты к

диаметру. Реакция алкилирования бензола пропиленом относится к экзотермическому

процессу, то есть сопровождается выделением большого количества тепла. Для

создания изотермического режима в реакторе, необходимо предусмотреть

непрерывный отбор тепла. Это происходит за счет испарения бензола, а также за

счет подачи холодного катализаторного комплекса. По фазовому состоянию реактор

относится к гетерогенному, так как в реактор поступает бензол в жидком

состояние, а в газообразном пропан-пропиленовая фракция.

Алкилатор (реактор) предназначен для получения

реакционной массы. Основным продуктом, которой являются изопропилбензол.

Реактор представляет собой вертикальный цилиндрический аппарат колонного типа с

гребенкой для перемешивания, имеющий штуцера для подвода сырья и отвода

продуктов. Внутренняя поверхность аппарата футерована графитовой плиткой. [4]

Технологический расчёт основного и

вспомогательного оборудования

Wоб =B/T,

где B

- годовая производительность;

T - эффективное

время работы реактора.

Wоб =

90000/101=891,09 т/год

Трежимное = Ткален - Тпраздн.,

вых.дни

Тэф = Треж - Тппр =

365-20-2 = 343

Коэффициент использования оборудования

рассчитывается по формуле:

К = Тэф/Треж = 343/365 =

0,94

Тчас = Тэф*n*m

= 343*3*8=8232

где n

- количество смен в сутки;

m -

продолжительность смены в часах;

Тмин = 493920 мин

Объем реакционной массы определяется по формуле:

Vр.м

= (В/Тмин(∑mi/pi)*τмин)/φ,

где mi

-

расходный коэффициент;

φ - коэффициент,

учитывающий хим.процесс, φ = 0,75

Vр.м =  (∑(

(∑( +

+ +

+ )·0,33)/0,75=111,54

м3

)·0,33)/0,75=111,54

м3

Vр.м (по заводу)

=105,38 м3

Необходимое количество аппаратов

определяем по формуле:

N= =1,07

=1,07

Следовательно, берём 1 аппарат.

Выбор и расчёт основного и

вспомогательного оборудования.

Часовая производительность:

П =  =

= ·1,03(потери)=11088,52 кг

·1,03(потери)=11088,52 кг

где n - число

рабочих дней в году;

В - производительность

,52*22,4/120=2069,856 м3/ч

Объем емкости определяется по

формуле:

V =  ,

,

где П - часовая производительность,

кг/ч;

Τ - время заполнения ёмкости;

- коэффициент заполнения;

- коэффициент заполнения;

- плотность реакционной смеси, кг/м3.

- плотность реакционной смеси, кг/м3.

Vалкилатора =  = 13,441м3

(

= 13,441м3

( =1час)

=1час)

Vсборника =  = 1,13м3(

= 1,13м3( =5мин)

=5мин)

Vотстойника = = 26,88м3(

= 26,88м3( =2часа)

=2часа)

.5 Тепловой расчёт алкилатора

Исходные данные:

Материальные потоки, кмоль/с:

пропиленовая фракция - 101,455/(3*3600)=0,00939;

технический бензол -

502,2/(3*3600)=0,0465;

дипропилбензол -

17,112/(3*3600)=0,0016;

отходящие газы -

0,842/(3*3600)=0,000078;

жидкий алкилат -

520,099/(3*3600)=0,0482.

Температура: на входе в алкилатор-40ºС; на выходе

из алкилатора-100 ºС.

Цель теплового расчёта - определение

количества испарившегося бензола в алкилаторе.

Уравнение теплового баланса аппарата

в общем виде:

Q1+Q2+Q3+Q4=Q5+Q6+Q7+Q8+Q9

Для определения значений Q1 и Q5

рассчитывают средние молярные теплоёмкости пропиленовой фракции при температуре

40+273=313К и отходящих газов при температуре 100+273=373К.

Таблица №9 - Расчёт средних молярных

теплоёмкостей

|

xi,%

|

ci,%

|

ci * xi

/100,Дж/моль*К

|

|

Пропиленовая

фракция:

|

|

|

|

|

C3H6

|

99,0

|

66,703

|

66,036

|

|

C3H8

|

0,6

|

77,2

|

0,4632

|

|

C2H4

|

0,4

|

45,80

|

0,183

|

|

100-66,6822 100-66,6822

|

|

|

|

|

Отходящие

газы:

|

|

|

|

|

C3H8

|

71,62

|

89,57

|

64,15

|

|

C6H6

|

5,11

|

154,62

|

7,90

|

|

HCl

|

23,28

|

28,246

|

6,576

|

|

100-78,626 100-78,626

|

|

|

|

Тепловой поток пропиленовой фракции:

Q1

= 0,00939*66,6822*40=25,046 кВт

Тепловой поток отходящих газов:

Q5

= 0,000078*78,626*100=0,613 кВт

Тепловой поток технического бензола:

Q2

=263,87+5674,72Пб кВт

где Пб - количество циркулирующего бензола в

системе холодильник - конденсатор - алкилатор, кмоль/с.

Определяют тепловой поток дипропилбензола:

Q3

= 0,0016*464,46*50=37,157 кВт

Рассчитывают теплоты реакций 1-6 (кДж/моль):

C6H6+C3H6  C6H5-C3H7

-41,24-(49,03+20,41)=-110,68

C6H5-C3H7

-41,24-(49,03+20,41)=-110,68

C6H4(C3H7)2+C6H6  2C6Н5-С3H7

2*(-41,24)-(-42,24+49,03)=-89,27

2C6Н5-С3H7

2*(-41,24)-(-42,24+49,03)=-89,27

C6H6+2C3H6  C6H4(C3H7)2

-42,24-(49,03+2*20,41)=-132,09

C6H4(C3H7)2

-42,24-(49,03+2*20,41)=-132,09

C6H6+3C3H6  C6H3(C3H7)3

-43,13-(49,03+3*20,41)=-153,39

C6H3(C3H7)3

-43,13-(49,03+3*20,41)=-153,39

C6H6+4C3H6  C6H2(C3H7)4

-43,57-(49,03+4*20,41)=-174,24

C6H2(C3H7)4

-43,57-(49,03+4*20,41)=-174,24

C6H6+C2H4  (C6H5)2-C2H6

-12,48-49,03-52,3=-113,81

(C6H5)2-C2H6

-12,48-49,03-52,3=-113,81

Рассчитывают теплоту экзотермических

реакций по формуле:

Q = 1000qm*nt,

где Q - теплота

экзо- и эндотермических реакций, кВт;

qm - теплота

химических реакций, кДж/моль;

nt - количество

вещества, вступившего в реакцию, кмоль/с.

Q4 =

(1000/(3*3600)) * (58,18*110,68+17,112*89,27+10,545*132,09+2,343*153,39+3,535*

*174,24+0,406*113,81) =961,439 кВт.

Общий приход теплоты:

Qприх =

25,046+263,87+5674,72Пб+37,157+961,239=1281,389+5674,72Пб кВт.

Для определения теплового потока

алкилата рассчитывают его среднюю молярную теплоёмкость при температуре 363К.

Cm=152,07*0,7888+321,36*0,1779+464,46*0,0203+607,56*0,0045+750,66*0,0068+186,56*0,0008+94,48*0,0007=194,61

Дж/кмоль*К.

Тепловой поток жидкого алкилата:

Q6

= 0,0486*Cm*100=0,0482*194,61*100=937,87

кВт.

Тепловой поток паров бензола:

Q7

= 101,77*100Пб=10177Пб кВт.

Расход теплоты на испарение бензола:

Q8

= 78*391,3Пб=30521,4Пб кВт

,3 - удельная теплота испарения бензола при

температуре 373К, кДж/кг.

Принимают, что теплопотери в окружающую среду

составляют 3% от общего прихода теплоты:

Qпот

= 0,03Qприх

= 0,03(1281,389+5674,72Пб)=38,44+170,2416Пб кВт

Общий расход теплоты:

Qрасх

= 0,618+842,47 + 10177Пб+30521,4Пб + 212,802Пб+40,42=40911,202Пб+977,073

Количество циркулирующего бензола находят из

условия равенства прихода и расхода теплоты: Qприх

= Qрасх

,72Пб+1287,312 = 40911,202Пб+977,073

,482Пб = 310,239

Пб = 0,0088 кВт.

Количество бензола, испаряющегося на стадии

алкилирования:

,0088*3*3600=95,04 кмоль/ч или 7413,12 кг/ч, что

составляет 7413,12/11088,52=0,67 т на 1 т получаемого пропилбензола и

соответствует оптимальному технологическому режиму.

Всего в алкилатор подают бензола (с учётом

циркулирующего бензола):

,2+95,04=597,24 кмоль/ч или 44058,612 кг/ч

Общее количество отходящих газов (с учётом

испаряющегося бензола):

,848+95,04=95,888 кмоль/ч или

7413,12+37,28=7450,4 кг/ч

Таблица №10 - Тепловой баланс алкилатора

|

Приход

|

кВт

|

%

|

Расход

|

кВт

|

%

|

|

Тепловой

поток пропиленовой фракции

|

25,046

|

1,87

|

Тепловой

поток отходящих газов

|

90,171

|

6,8

|

|

Тепловой

поток технического бензола

|

313,812

|

23,49

|

Тепловой

поток алкилата

|

937,87

|

69,95

|

|

Тепловой

поток дипропилбензола

|

37,157

|

2,76

|

Расход

теплоты на испарение бензола

|

268,588

|

20,25

|

|

Тепловой

поток дипропилбензола

|

961,439

|

71,88

|

Теплопотери

в окружающую среду

|

40,825

|

3

|

|

Всего

|

1337,454

|

100

|

Всего

|

1337,454

|

100

|

Q2 =

(0,0465+0,0088)*141,868*40=313,812 кВт;

Q7 =

0,0088*101,77*100=89,558 кВт;

Q8 =

0,0088*78*391,3=268,588 кВт.

Тепловой поток отходящих газов составляет:

,613+89,558=90,171[3]

2.6 Механический расчет оборудования

Таблица №11 - Исходные данные для расчёта на

прочность

|

№

п/п

|

Наименование

величины

|

Обозначение

|

Величина

|

|

1

|

Расчётное

давление аппарата

|

Внутреннее

|

р,

кгс/см2

|

6

|

|

|

Наружное

|

|

-

|

|

2

|

Расчётное

давление рубашки

|

Внутреннее

|

р,

кгс/см2

|

-

|

|

|

Наружное

|

|

-

|

|

3

|

Расчётная

температура стенки

|

Аппарата

|

t, ºC

|

130

|

|

|

Рубашки

|

|

-

|

|

4

|

Внутренний

диаметр

|

Аппарата

|

Д,

см

|

160

|

|

|

Рубашки

|

|

-

|

|

5

|

,

кгс/см21465 ,

кгс/см21465

|

|

|

6

|

Модуль

продольной упругости при расчётной температуре

|

Материала

аппарата

|

Е1,

кгс/см2

|

-

|

|

|

Материала

рубашки

|

|

-

|

|

7

|

Коэффициент

прочности сварных швов

|

Аппарата

|

1 1

|

|

|

|

Рубашки

|

|

-

|

|

8

|

Значение

предела текучести при расчётной температуре

|

Материала

аппарата

|

Т,

кгс/см2- Т,

кгс/см2-

|

|

|

|

Материала

рубашки

|

|

-

|

|

9

|

Расчётный

диаметр днища

|

Аппарата

|

DR, см

|

-

|

|

|

Рубашки

|

|

-

|

|

10

|

Радиус

кривизны в вершине днища. Для стандартных эллиптических днищ при Н=0,25Д R=Д

|

Аппарата

|

R, см

|

160

|

|

|

Рубашки

|

|

-

|

|

11

|

Расчётная

длина гладкой (неподкрепленной кольцами) обечайки

|

Аппарата

|

1,

см

|

-

|

|

|

Рубашки

|

|

-

|

|

12

|

Сумма

прибавок к расчётным толщинам стенок

|

Аппарата

|

С

|

0,28

|

|

|

Рубашки

|

|

0,44

|

2.6.1 Расчёт толщины обечайки корпуса,

работающей под внутренним давлением

Исполнительная толщина обечайки S

определяется по формуле:

S≥SR+C

,0>0,33+0,28=0,61

SR=  =

= =0,33 см

=0,33 см

Принимаем: S=10 мм

Примечание:

Формула действительна при выполнении

условия:

≤0,1

≤0,1  <0,1

<0,1

,0045<0,1

Условие выполняется.

.6.2 Расчёт укрепления одиночного

отверстия на обечайке корпуса, работающей под внутренним давлением

Наибольший допускаемый диаметр

одиночного отверстия, не требующего дополнительного укрепления, определяется по

формуле:

d0=2· ·

· =2·

=2· ·

· =29,6 см

=29,6 см

SR=0,33

см, расчётная толщина обечайки. Проверяем условие dR≤d0

dR=d+2C3=30,7+2(0,2+0,135)=31,37

см

Условие укрепления выполняется.

Отверстия под штуцера Ж, З1,2,

вырезанные на обечайке, требует укрепления.

.6.3 Расчёт эллиптического днища корпуса,

работающего под давлением

Исполнительная толщина днища S1,

определяется по формуле:

S1≥S1R+C

S1R= =

= =0,33 см

=0,33 см

,0>0,33+0,35=0,68 см

Принимаем толщину стенки днища S1=10 мм.

Примечание:

Формула действительна при выполнении

условия:

,002≤ ≤0,1

0,2≤

≤0,1

0,2≤ ≤0,5

≤0,5

,002< <0,1 0,2≤

<0,1 0,2≤ <0,5

<0,5

,002<0,0041<0,1

0,2<0,25<0,5

Наибольший расчётный диаметр

одиночного отверстия на эллиптическом днище, не требующего дополнительного

укрепления, при наличии избыточной толщины стенки, определяется по формуле:

d0=

Определяем укрепления штуцера (Dy).

Расчетная толщина эллиптического

днища в зоне штуцера определяется по формуле:

S1R= =

= =0,33 см

=0,33 см

Расчётный диаметр днища в зоне

расположения штуцера определяется по формуле:

DR=2D =2·160

=2·160 =320

=320

x=0 см,

расстояние от центра укрепляемого отверстия до оси днища.

d0=2

=104,8 см

=104,8 см

Проверяем условие dR≤d0

dR= =

= =21,28 см

=21,28 см

d0>dR

Условие укрепления выполняется.

Отверстие под штуцер А, вырезанное

на днище, не требует дополнительного укрепления.

Наибольший расчётный диаметр

одиночного отверстия на эллиптическом днище, не требующего дополнительного

укрепления, при наличии избыточной толщины стенки, определяется по формуле:

d0=2

Определяем укрепления штуцера (Dy).

Расчётная толщина эллиптического

днища в зоне штуцера определяется по формуле:

S1R= =

= =0,26 см

=0,26 см

Расчётный диаметр днища в зоне

расположения штуцера определяется по формуле:

DR=2D =2·320

=2·320 =249,6 см

=249,6 см

x=45 см,

расстояние от центра укрепляемого отверстия до оси днища.

d0=2 =124,9 см

=124,9 см

Проверяем условие dR≤d0

dR= =

= =21,5 см

=21,5 см

d0>dR

Условие укрепления выполняется.

Отверстие под штуцера В, Б

вырезанные на днище, не требует дополнительного укрепления.

2.6.4 Расчёт укрепления отверстия

. Расчётные длины внешней и

внутренней частей штуцера, участвующие в укреплении отверстия и учитываемые при

расчёте определяются по формуле:

а) для внешней части штуцера

l1R=min {l1, 1,25 }

}

{18,0 1,25 =5,26 см

=5,26 см

Принимаем l1R=5,26 см

б) для внутренней части штуцера

l3R=min {l3 0,5 }

}

{0 0,5 =1,34 см

=1,34 см

Принимаем l3R=0

d -

внутренний диаметр штуцера

. Толщина накладного листа

S2=0

. Расчётная ширина накладного кольца

l2R=min {l2; }

}

{0;  =10,73

=10,73

Принимаем l2R=0

. Отношение допускаемых напряжений

а) для внешней части штуцера

x1=min{1,0;  }

}

x1= =0,96

=0,96

б) для накладного кольца

x2=min {1,0;  }

}

x2= =1

=1

. Расчётный диаметр отверстия, не

требующего укрепления при отсутствии избыточной толщины стенки сосуда

d0R=0,4 =0,4

=0,4 =4,29 см

=4,29 см

. Расчётную толщину стенки штуцера,

нагруженного как внутренним, так и наружным давлением, определяется по формуле:

S1R= =

= =0,064 см

=0,064 см

. Расчётная толщина стенки обечайки

SR=0,33 см

. Расчётный диаметр отверстия в

стенке

dR=30,7+0,67=31,37

см

. Расчётная ширина зоны укрепления в

стенке в окрестности штуцера

lR=min {l;  }

}

=10,73 см

=10,73 см

. При укреплении отверстия

утолщением стенки сосуда или штуцера накладным кольцом должно выполняться

условие:

l1R(S1-S1R-CS)x1+l2R*S2*x2+l3R(S1-CS-CS1)x3+lR(S-SR-C)>0,5(dR-d0R)SR

5,26(0,9-0,0064-0,335)0,96+0+0+10,73(1,0-0,33-0,28)>0,5(31,37-4,29)0,33

,71>4,5

Условие выполнено.

.6.5 Расчёт укрепления отверстия

. Расчётные длины внешней и

внутренней частей штуцера, участвующие в укреплении отверстия и учитываемые при

расчёте определяются по формуле:

а) для внешней части штуцера

l1R=min {l1; 1,25 }

}

{21,0 1,25 =7,5 см

=7,5 см

Принимаем l1R=7,5 см

б) для внутренней части штуцера

l3R=min {l3 0,5 }

}

,5 =2,36 см

=2,36 см

Принимаем l3R=0

d -

внутренний диаметр штуцера, см

. Толщина накладного кольца

S2=0

. Расчётная ширина накладного кольца

l2R=min {l2;  }

}

{0;  =10,73

=10,73

Принимаем l2R=0

. Отношение допускаемых напряжений

а) для внешней части штуцера

x1=min {1,0;  }

}

x1= =1,0

=1,0

б) для накладного кольца

x2=min {1,0;  }

}

x2=1,0

. Расчётный диаметр отверстия, не

требующего укрепления при отсутствии избыточной толщины стенки сосуда:

d0R=0,4 =0,4

=0,4 =4,29 см

=4,29 см

. Расчётную толщину стенки штуцера,

нагруженного как внутренним, так и наружным давлением, определяется по формуле:

S1R= =

= =0,104 см

=0,104 см

7. Расчётная толщина стенки обечайки

SR=0,33 см

. Расчётный диаметр отверстия в

стенке обечайки

dR=50+0,56=50,56

см

. Расчётная ширина зоны укрепления в

стенке в окрестности штуцера

lR=min {l;  }

}

=10,73 см

=10,73 см

10. При укреплении отверстия утолщением стенки

сосуда или штуцера накладным кольцом должно выполняться условие:

l1R(S1-S1R-CS)x1+l2R*S2*x2+l2R(S1-CS-CS1)x3+lR(S-SR-C)>0,5(dR-d0R)SR

7,5(1,0-0,104-0,28)1+0+0+10,73(1,0-0,33-0,28)>0,5(50,56-4,29)0,33

,8>7,63

Условие выполнено.

.6.6 Определение расчётных условий для аппаратов

колонного типа от ветровых нагрузок

Район установки аппарата на территории России по

скоростному напору ветра.

Таблица №12

|

Индекс

условий работы

|

Условия

работы

|

G-нагрузка от

собственного веса, кгс

|

|

1

|

Рабочие

|

G1=35700

|

|

2

|

Испытания

|

G2=27850

|

|

3

|

Монтажа

|

G3=8850

|

В качестве расчётной схемы аппарата колонного

типа принимаем консольный упруго-защемленный стержень.

.6.7 Определение периода собственных колебаний

аппарата

T=T0 ,

,

T0=1,8

CF -

коэффициент неравномерного сжатия грунта, mс/м3;

J - момент инерции

металлического сечения аппарата, относительно центральной оси, м4 ;

J=

JF=0,065·D4нк=0,065·2,14=1,264

J1= =118·10-4

=118·10-4

Dнк - наружный

диаметр опорного кольца, м

G - ускорение

силы тяжести, м/с2

Е - модуль упругости материала

аппарата при расчётной температуре, кгс/м2

В рабочих условиях:

T0=1,8·12,05 =0,305 с

=0,305 с

T=0,305 =0,8 с

=0,8 с

В условиях испытания:

T0=1,8·12,05 =0,262 с

=0,262 с

T=0,262 =0,7 с

=0,7 с

В условиях монтажа:

T0=1,8·12,05 =0,15 с

=0,15 с

T=0,15 =0,4 с

=0,4 с

Нормативное значение статической

составляющей ветровой нагрузки на середине i-го участка

аппарата:

gist = go·Bi·K

(кгс/м2)

0 -

скоростной напор ветра, для 2 района go=35 кгс/м2

Bi -

коэффициент, учитывающий изменение скоростного напора по высоте аппарата;

К - аэродинамический коэффициент;

g1st=35·0,7·1=24,5

g2st=35·0,7·1=24,5

g3st=35·0,7·1=24,5

Статическая составляющая ветровой

нагрузки на i-ом участке,

кгс:

Pist=gist·Di·hi

1st=24,5·1,62·5,245=2082st=24,5·1,62·5,245=208

P3st=24,5·1,728·1,56=66

Динамическая составляющая ветровой

нагрузки на i-ом участке,

кгс:

Pidyn=ν·Gi·ξ·ηi

В рабочих условиях:

P1dyn=0,7·16700·1,6·0,0098=172

P2dyn=0,7·16700·1,6·0,0037=69

P3dyn=0,7·2301·1,6·0,00066=2

В условиях испытания:

P1dyn=0,7·12775·1,5·0,012=161

P2dyn=0,7·12775·1,5·0,005=67

P3dyn=0,7·2301·1,5·0,00086=2

В условиях монтажа:

P1dyn=0,7·3275·1,4·0,047=151

P2dyn=0,7·3275·1,4·0,019=61

P3dyn=0,7·2301·1,4·0,0033=7

где ν - коэффициент,

учитывающий корреляцию пульсаций скорости ветра при

ε= ;

;

В рабочих условиях:

ε = =0,018 ν = 0,7

=0,018 ν = 0,7

В условиях испытания:

ε = =0,015 ν = 0,7

=0,015 ν = 0,7

В условиях монтажа:

ε =  =0,009 ν = 0,4

=0,009 ν = 0,4

Gi,R - вес i-го участка

колонны, кгс

В рабочих условиях:

G1=16700

G2=16700

G3=2301

В условиях испытания:

G1=12775

G2=12775

G3=2301

В условиях монтажа:

G1=3275

G2=3275

G3=2301

ξ - коэффициент динамичности при

ветровой нагрузке, зависит от ε;

В рабочих условиях:

ξ = 1,6

В условиях испытания:

ξ = 1,5

В условиях монтажа:

ξ = 1,4

ηi -

приведенное относительное ускорение центра тяжести i-го участка;

ηi = αi

В рабочих условиях:

η1=0,074·106· =0,0092η2 =0,03·10-6·0,124·106=0,0037

=0,0092η2 =0,03·10-6·0,124·106=0,0037

η3 =0,0053·10-6·0,124·106=0,00066

В условиях испытания:

η1=0,074·106· =0,012

=0,012

η2 =0,03·10-6·0,162·106=0,005

η3 =0,0053·10-6·0,162·106=0,00086

В условиях монтажа:

η1=0,074·106· =0б047

=0б047

η2 =0,03·10-6·0,63·106=0,019

η3 =0,0053·10-6·0,63·106=0,0033

mR -

коэффициент пульсации скоростного напора для R-го участка;

m1=0,6

m2=0,6

m3=0,6

αi -

относительное перемещение центров тяжести участков;

αi =γ

α1 =0,67 =0,074·10-6

=0,074·10-6

α2 =0,0182·10-6·0,15+

α3 =0,0182·10-6·0,012+

где γ - коэффициент;

γ = ;

;

γ = 0,67

βi -

коэффициент, зависит от

β1=0,68 β2=0,15 β3=0,012

Ветровая нагрузка на i-ом участке

Pi=Pist+Pidyn (кгс)

В рабочих условиях:

P1=208+172=380

P2=208+69=277

P3=66+2=68

В условиях испытания:

P1=208+161=369

P2=208+67=275

P3=66+2=68

В условиях монтажа:

P1=208+151=359

P2=208+61=269

P3=66+7=73

Изгибающий момент в расчётном

сечении на высоте x0

=

=

В рабочих условиях:

При x0=0

=380·(943-0)+227·(418-0)+68·(78-0)=479430

кгс·см

=380·(943-0)+227·(418-0)+68·(78-0)=479430

кгс·см

При х0=116

=380·(943-116)+227·(418-116)=397914

кгс·см

=380·(943-116)+227·(418-116)=397914

кгс·см

В условиях испытания:

При х0=0

=369·943+275·418+68·78=468221 кгс·см

=369·943+275·418+68·78=468221 кгс·см

при х0=116

=369·827+275·302=388213 кгс·см

=369·827+275·302=388213 кгс·см

В условиях монтажа:

При х0=0

=359·943+269·418+73·78=456673 кгс·см

=359·943+269·418+73·78=456673 кгс·см

При х0=116

=359·827+269·302=378131 кгс·см

=359·827+269·302=378131 кгс·см

Таблица №13 -

Сочетание нагрузок.

|

Условия

работы

|

Давление

Р, кгс/см2

|

Осевое

сжимающее условие, F,

кгс

|

Расчётный

изгибающий момент, М, кгс*см

|

Допускаемое

напряжение [σ], кгс/см2

|

|

Рабочие

условия

|

При

х0=0

|

|

0

|

35700

|

479430

|

1540

|

|

При

х0=116

|

|

6

|

33400

|

397914

|

1465

|

При

х0=0

|

|

0

|

278500

|

0,6*468221=280933

|

2270

|

|

При

х0=116

|

|

9

|

25550

|

0,6*388213=232928

|

2270

|

|

Условия

монтажа

|

При

х0=0

|

|

0

|

8850

|

456673

|

1540

|

|

При

х0=116

|

|

0

|

6550

|

378131

|

1540

|

.6.8 Расчёт корпуса колонного аппарата на

прочность и устойчивость

Расчёт напряжений.

Продольные напряжения σч

на наветренной стороне:

σ x1 = ;

;

В рабочих условиях:

при х0=116

σx1 = кгс/см2

кгс/см2

В условиях монтажа:

При х0=116

σx1 = кгс/см2

кгс/см2

на подветренной стороне:

σx2 =

В рабочих условиях:

При х0=116

σx2 =216 кгс/см2

В условиях монтажа:

При х0=116

σx2 =-44 кгс/см2

Кольцевые напряжения:

σу= ;

;

при х0=116

σу= кгс/см2

кгс/см2

Эквивалентные напряжения на ветреной

стороне:

σE1=

В рабочих условиях:

При х0=116

σE1= =577 кгс/см2

=577 кгс/см2

В условиях монтажа:

при х0=116

σE1= кгс/см2

кгс/см2

на подветренной стороне:

σЕ2=

В рабочих условиях:

при х0=116

σЕ2= =586 кгс/см2

=586 кгс/см2

В условиях монтажа:

при х0=116

σЕ2= =44 кгс/см2

=44 кгс/см2

Условие прочности:

На ветреной стороне:

max {[σx1]σE1}≤[σ]k·φT

[σ]k -

допускаемое напряжение для корпуса колонны, при расчётной температуре, кгс/см2

В рабочих условиях:

при х0=116

<1465*0,9=1319 кгс/см2

Условие выполнено.

В условиях монтажа:

при х0=116

<1540*0,9=1386 кгс/см2

Условие выполнено.

На подветренной стороне:

max {[σx2]σE2}≤[σ]k·φT

В рабочих условиях:

при х0=116

<1319 кгс/см2

Условие выполнено.

В условиях монтажа:

при х0=116

<1540 кгс/см2

Условие выполнено.

Проверка устойчивости:

В рабочих условиях:

при х0=116

;

;

,096<1,0;

Условие выполнено.

В условиях испытания:

при х0=116

,046<1,0;

Условие выполнено.

В условиях монтажа:

при х0=116

;

;

,031<1,0;

Условие выполнено.

В рабочих условиях:

Допускаемое осевое сжимающее усилие,

кгс

[F]=

где [F]p -

допускаемое осевое сжимающее усилие из условия прочности

[F]p=

[F]E -

допускаемое осевое сжимающее усилие в пределах упругости из условия

устойчивости;

[

F]E=min{[F]E1;[F]E2}

Допускаемый изгибающий момент,

кгс·см

где [М]р - допускаемый

изгибающий момент из условия прочности

[М]р=

[М]E -

допускаемый изгибающий момент в пределах упругости из условия устойчивости;

[М]E= =

= =

= =38603931

=38603931

ny -

коэффициент запаса устойчивости.

В условиях испытания:

Допускаемое осевое сжимающее усилие,

кгс

=

= =678494

=678494

где [F]p -

допускаемое осевое сжимающее усилие из условия прочности

[F]p= =

=

- допускаемое осевое сжимающее

усилие в пределах упругости из условия устойчивости;

- допускаемое осевое сжимающее

усилие в пределах упругости из условия устойчивости;

Допускаемый изгибающий момент,

кгс·см

=

= =28230487

=28230487

где  - допускаемый изгибающий момент из

условия прочности

- допускаемый изгибающий момент из

условия прочности

[М]р=

[М]E -

допускаемый изгибающий момент в пределах упругости из условия устойчивости;

[М]E= =

= =

=

ny -

коэффициент запаса устойчивости.

В условиях монтажа:

Допускаемое осевое сжимающее усилие,

кгс

=

= =506626

=506626

где [F]p -

допускаемое осевое сжимающее усилие из условия прочности;

[F]p= =

= 559568

559568

- допускаемое осевое сжимающее

усилие в пределах упругости из условия устойчивости;

- допускаемое осевое сжимающее

усилие в пределах упругости из условия устойчивости;

где  1193222

1193222

Допускаемый изгибающий момент,

кгс·см

=

= =20707212

=20707212

где  - допускаемый изгибающий момент из

условия прочности;

- допускаемый изгибающий момент из

условия прочности;

[М]р=

[М]E -

допускаемый изгибающий момент в пределах упругости из условия устойчивости;

[М]E= =

= =

=

ny -

коэффициент запаса устойчивости.

.6.9 Расчёт опорной обечайки

Проверка прочности сварного шва,

соединяющего корпус колонны с опорной обечайкой:

min

min

где D3 - диаметр

опорной обечайки в расчётном сечении, см;

- толщина сварного шва, в месте

приварки опорной обечайки, см;

- толщина сварного шва, в месте

приварки опорной обечайки, см;

МZ - расчётный

изгибающий момент в месте приварки корпуса колонны к опорной обечайке, см;

FZ - осевое

сжимающее усилие в расчётном сечении, кгс;

- коэффициент прочности сварного

шва, присоединяющий опорную обечайку к корпусу колонны;

- коэффициент прочности сварного

шва, присоединяющий опорную обечайку к корпусу колонны;

и

и  - допускаемые напряжения для

опорной обечайки и корпуса колонны, соответственно, кгс/см2.

- допускаемые напряжения для

опорной обечайки и корпуса колонны, соответственно, кгс/см2.

В рабочих условиях:

<879 кгс/см2

В условиях испытания:

<1362 кгс/см2

Условие выполнено.

.6.10 Проверка устойчивости опорной

обечайки в зоне отверстия

где F4 и M4 - осевое

сжимающее усилие и расчётный изгибающий момент в сечении нижнего опорного

кольца аппарата;

- коэффициенты.

- коэффициенты.

В рабочих условиях:

;

;

,07<1

В условиях испытания:

;

;

,032<1

Условие выполнено.

В рабочих условиях:

Допускаемое осевое сжимающее усилие,

кгс:

=

=

где [F]p -

допускаемое осевое сжимающее усилие из условия прочности;

[F]p= =3,14

=3,14

- допускаемое осевое сжимающее

усилие в пределах упругости из условия устойчивости;

- допускаемое осевое сжимающее

усилие в пределах упругости из условия устойчивости;

=

=  2904921

2904921

Допускаемый изгибающий момент,

кгс·см:

=

=

где  - допускаемый изгибающий момент из

условия прочности;

- допускаемый изгибающий момент из

условия прочности;

[М]р=

[М]E -

допускаемый изгибающий момент в пределах упругости из условия устойчивости;

[М]E= =

= =

=

ny -

коэффициент запаса устойчивости.

В условиях испытания:

Допускаемое осевое сжимающее усилие,

кгс:

=

=

где [F]p -

допускаемое осевое сжимающее усилие из условия прочности;

[F]p= =1366074

=1366074

- допускаемое осевое сжимающее

усилие в пределах упругости из условия устойчивости;

- допускаемое осевое сжимающее

усилие в пределах упругости из условия устойчивости;

где

Допускаемый изгибающий момент,

кгс·см:

=

=

где  - допускаемый изгибающий момент из

условия прочности;

- допускаемый изгибающий момент из

условия прочности;

[М]р=

[М]E -