Разработка технологии получения композиционных материалов на основе фторопласта и фторсодержащей резины для сердечнососудистой хирургии

Федеральное

государственное бюджетное образовательное учреждение высшего профессионального

образования

Саратовский

государственный технический университет

имени

Гагарина Ю. А.

Факультет:

Физико-технический

Специальность:

Биотехнические и медицинские аппараты и системы

Кафедра:

Биотехнические и медицинские аппараты и системы

ДИПЛОМНЫЙ

ПРОЕКТ

«Разработка

технологии получения композиционных материалов на основе фторопласта и

фторсодержащей резины для сердечнососудистой хирургии»

Выполнил

студент группы БМА-51, Буткова А.А.

руководитель

работы

д.т.н.,

профессор Пичхидзе С.Я.

Консультант

по экономической части

к.э.н.,

доцент ______________________________________ Подсумкова Л.А.

Консультант

по безопасности технического процесса

к.т.н.,

доцент _________________________________________Козлитин А.М.

Консультант

по экологичности технического процесса

к.х.н.,

доцент ____________________________________________Серова Л.А.

Зав.

кафедрой д.т.н., профессор ________________ Лясникова А.В.

Саратов 2014

Федеральное

государственное бюджетное образовательное учреждение высшего профессионального

образования

«Саратовский

государственный технический университет

имени

Гагарина Ю.А.»

Кафедра:

Биотехнические и медицинские аппараты и системы

УТВЕРЖДАЮ

Зав. кафедрой, д.т.н., проф.

__________А.В. Лясникова

ЗАДАНИЕ

НА

ДИПЛОМНЫЙ ПРОЕКТ

студенту учебной группы

«Биотехнические и медицинские аппараты и

системы»

Физико-технического факультета

Бутковой Ажар Аллабердыевны

. Тема проекта: разработка технологии

композиционных материалов на основе фторопласта и фторсодержащей резины для

сердечнососудистой хирургии(утверждена на заседании кафедры БМА, протокол № от

февраля 2014 г.)

Начало работы 2014

г.

Представление законченной работы 18 июня

2014г.

Дата защиты 25

июня 2014 г.

Оценка защиты ________________________________

(Вениг С.Б)

1. Целевая установка и исходные данные:

(модернизированная установка УрМ3.279.028) модернизация устройства для

нанесения алюминия на фторсодержащую резину и ПТФЭ, повышение эффективности

использования устройства, а также автоматизации нанесения напыления на

искусственный клапан сердца.

. Содержание расчетно-пояснительной

записки

|

Номера

п.п.

|

Наименование

разделов, их содержание

|

Консультанты

|

|

1.

2.

|

Введение

Общая часть

|

Пичхидзе

С.Я. Пичхидзе С.Я.

|

|

3.

4. 5. 6. 7. 8. 9. 10. 11.

|

Конструкторская

часть Технологическая часть Научно-исследовательская часть

Организационно-экономическая часть Безопасность устройства Экологичность

технического устройства Заключение Список использованных источников

Приложения

|

Нечаев

Г.Г. Мельникова И.П. Пичхидзе С.Я. Подсумкова Л.А. Козлитин А.М. Серова Л.А.

|

3. Перечень графических материалов

|

Номера

п.п.

|

Наименование

чертежей, подлежащих разработке

|

Формат,

количество

|

|

1.

|

Искусственный

сердечный клапан (Сборочный прототип)

|

А3,

1 лист

|

|

2.

|

Первая

створка ИКС (прототип)

|

А4,

1 лист

|

|

3.

|

Вторая

створка ИКС (прототип)

|

А4,

1 лист

|

|

4.

|

Основа

ИКС (прототип)

|

А4,

1 лист

|

|

5.

|

Ось

ИКС (прототип)

|

А4,

1 лист

|

|

6.

|

Сшивное

кольцо ИКС (прототип)

|

А4,

1лист

|

|

7.

|

Искусственный

сердечный клапан

|

А3,

1 лист

|

|

8.

|

Первая

створка ИКС

|

А4,

1 лист

|

|

9.

|

Вторая

створка ИКС

|

А4,

1 лист

|

|

10.

|

Основа

ИКС

|

А4,

1 лист

|

|

11.

|

Ось

ИКС

|

А4,

1 лист

|

|

12.

|

Сшивное

кольцо ИКС

|

А4,

1 лист

|

|

13.

|

Общий

вид установки УРМ

|

А3,

1 лист

|

|

14.

|

Функциональная

схема УРМ

|

А3,

1 лист

|

|

15.

|

Схема

пневмоприводная высоковакуумная

|

А3,

1 лист

|

|

16.

|

Схема

системы водоснабжения

|

A3,

1 лист

|

|

17.

|

Измененный

общий вид установки УРМ

|

А3,

1 лист

|

|

18.

|

Кронштейн

для УРМ

|

А4,

1 лист

|

|

19.

|

Операционные

эскизы к технологическому процессу изготовления ИКС

|

А2,

1 лист

|

Основная рекомендуемая литература

1. Анурьев В. И. Справочник

конструктора-машиностроителя, Т3 М.: Машиностроение, 2001

2. Схерладзе А.Г. Технологические процессы

в машиностроении. М.: ВШ 2002

. Схерладзе А.Г., Новиков В.Ю.

Технологическое оборудование машиностроительных производств. М.: ВШ 2002

. Лясникова А.В., Таран В.М., Дударева

О.А. Адаптивная система управления процессом плазменного напыления покрытий /

5. 5.

. А.В. Лясникова, В.М. Таран, О.А.

Дударева // Вестник Саратовского государственного технического университета. -

2011. - № 1 (53). - С. 152-161

. ГОСТ 26997-2003 Клапаны сердца

искусственные //Дата введения 2004-01-01

. Орловский П.И, Гриценко В.В., Юхнев

А.Д, Евдокимов С.В, Гавриленко В.И. Искусственные клапаны сердца. М: 2007

. Сварка в машиностроении: Справочник. В

4-х т. / редкол.: Г.А.Николаев (пред.) и др. М.: Машиностроение, 1979. - Т.З /

Под ред. В.А.Винокурова. - 1979, 567 с.

. Кречмар Д. Напыление металлов, керамики

и пластмасс / Пер. с немец. М.: Машиностроение, 1966. - 432 с.

. Использование подслоев для повышения

прочности с основанием плазменных антифрикционных покрытий / Г.В.Земсков,

Ю.П.Ко-вальчук, С.Ю.Шаривкер и др. Порошковая металлургия, 1973, В 12, с.24-27.

. Елютин В.П., Костиков В.И., Шесгерин

10.А. О механизме сцепления плазменных покрытий с подложкой. Физика и химия

обработки материалов, 1969, Л 3, с.46-49.

. Никифоров Г.Д., Привезенцёв В.И.

Формирование слоя при напылении тугоплавких материалов. Физика и химия

обработки материалов, 1969, JS I, с.86.

Руководитель проекта

д.т.н., профессор каф. БМА

Пичхидзе Сергей Яковлевич ________________

Задание принял к исполнению «__» ________2014 г.

Студентка_____________А.А.Буткова

УТВЕРЖДАЮ

руководитель работы

д.т.н., профессор ____________С.Я. Пичхидзе

«_____»_____________________________2014г.

К заданию

на дипломный проект

КАЛЕНДАРНЫЙ ГРАФИК

РАБОТЫ НАД ДИПЛОМНЫМ ПРОЕКТОМ

|

№

п.п.

|

разделы,

темы работы, их содержание

|

Выполнение

|

Отметка

руководителя о выполнении

|

|

|

по

плану

|

фактически

|

|

|

|

дата

|

объем,

%

|

дата

|

объем,

%

|

|

|

1

|

Введение,

аналитический обзор, разработка ТЗ

|

18.04.14

|

10

|

18.04.14

|

10

|

|

|

2

|

Технологическая

часть: технологические характеристики детали и производства; выбор заготовки

и разработка технологического маршрута

|

29.04.14

|

30

|

29.04.14

|

15

|

|

|

3

|

Конструкторская

часть: модернизация установки и разработка технологического процесса; расчет

и проектирование основных частей установки

|

13.05.14

|

70

|

13.05.14

|

55

|

|

|

4

|

Научно-исследовательская

часть

|

27.05.14

|

90

|

27.05.14

|

75

|

|

|

5

|

Безопасность,

экологичность и организационно - экономическая часть

|

10.06.14

|

100

|

10.06.14

|

95

|

|

|

6

|

Окончательное

оформление проекта и представление его на подпись. Подготовка к защите

проекта

|

18.06.14

|

100

|

18.06.14

|

100

|

|

|

7

|

Защита

дипломной работы

|

25.06.14

|

100

|

17.05.13

|

100

|

|

Студентка ______________ А.А. Буткова «____»_____________

2014 г.

АННОТАЦИЯ

Дипломный проект выполнен в текстовом редакторе

MicrosoftWord 2010, количество страниц 116, формул 67, таблиц 9, рисунков 55.

Графическая часть содержит 7 чертежей А1, 1 технологический плакат, 1 плакат с

результатами исследовательской работы и выполнена с помощью программы

автоматизированного проектирования «Компас-3D V13».

Цель дипломного проектирования - модернизация

устройства для нанесения алюминия на фторсодержащую резину и ПТФЭ, повышение

эффективности использования устройства, а также автоматизации нанесения

напыления на искусственный клапан сердца.

разработка функциональной схемы вакуумной

установки;

- разработка конструкции ИКС;

- модернизация установки ;

- оптимизация условия напыления

- провести исследование конструкции

протеза ИКС на прочность, и долговечность.

Выполнен анализ безопасности и экологичности

установки. Модернизация установки привела к снижению трудоемкости изготовления,

повышению производительности, снижению энергопотребления.

Ключевые слова: искусственный клапан сердца,

Установка вакуумного напыления, алюминий, фторопласт.

ABSTRACT

The degree project is made in the

text editor Microsoft Word 2010. There are 128 pages, 46 formulas, tables 10,

28 figures. The graphic part contains 10 drawings of A4, 1 technological

poster, 1 poster with the results of the research work, and is executed by

means of the automated design program "Kompas- 3D V13".aim of degree

design - 4. The objective of the graduate design is - upgrading the application

device for aluminum fluoride rubber and PTFE, more efficient use are of the

device, as well as automation application deposition on an artificial heart

valve.of functional circuits vacuum installation;

Development of design X;

development of the

sprayingproredure;analysis of safety and environmental settings. Modernization

has reduced the complexity of manufacturing, increasea productivity, reduce a

energy consumption.: artificial heart valve, vacuum coaters, aluminum, Teflon.

СОДЕРЖАНИЕ

ЗАДАНИЕ НА ДИПЛОМНОЕ ПРОЕКТИРОВАНИЕ

АННОТАЦИЯ

ВВЕДЕНИЕ

. Аналитический обзор

.1Строение и основные характеристики

сердца

.2 Описание и классификация клапанов

сердца

.3 Типы механических клапанов сердца

.4 Материалы, применяемые в

конструкции искусственных клапанов сердца

.5 Патентный обзор

. Термическое вакуумное напыление

.1 Сущность вакуумного напыления

.2 Методы нанесения вакуумных

покрытий

.3 Этапы термического напыления в

вакууме

. Конструкторская часть

.1 Конструкция прототипа клапана

сердца

.2 Разработанная конструкция клапана

сердца

.3 Конструкция прототипа установки

УРМ3.0279.028

.5 Разработка системы контроля

температуры

. Расчет части конструкции протеза

на прочность

.Разработка маршрутной технологии

. Экспериментальная часть

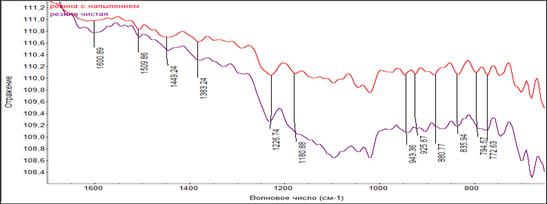

.1 Прочность при расслоении

фторсодержащей резины и политетрафторэтилена

.2 Спектральные характеристики

взаимодействия фторсодержащей резины и алюминия

.3 Модификация поверхности

фторсодержащей резины

.4 Разработка конструкции протеза

клапана сердца

. Правила безопасной работы на

установки вакуумного напыления

.1 Анализ опасных и вредных факторов

на участке вакуумного напыления

.2 Обеспечение электробезопасности в

помещении для работы с установкой для вакуумного напыления

.3 Меры защиты от воздействия

электрическим током

.4 Разработка мероприятий по устранению

или уменьшению воздействия опасных и вредных факторов при вакуумном напылении

.5 Организация рабочих мест в

помещении для вакуумного напыления

.6 Разработка освещения на участке

для вакуумного напыления

.7 Определение необходимой

освещенности

.8 Обеспечение оптимальных

температурных условий

. Экологическая экспертиза установки

для вакуумного напыления

.1 Основные понятия

.2 Воздействие установки вакуумного

напыления на окружающую среду

.2 Характеристики загрязнителей от

устройства вакуумного напыления

.3 Физические загрязнители

.4 Расчёт экологического риска

.5 Мероприятия, направленные на

снижение уровня химического, физического и биологического загрязнения

. Организационно-экономическая часть

изготовления искусственного сердечного клапана

ЗАКЛЮЧЕНИЕ

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

ВВЕДЕНИЕ

Сердце работает на протяжении всей жизни

человека. На сегодняшний день в кардиохирургии используются механические и

биологические искусственные клапаны сердца. И те, и другие имеют свои

характерные особенности, преимущества и, к сожалению, не лишены недостатков.

Оно перекачивает около 5-6 литров крови в

минуту. Этот объем увеличивается, когда человек двигается, физически

напрягается, и уменьшается во время отдыха.

Митральный (двустворчатый) клапан располагается

между левыми предсердием и желудочком и состоит из двух створок. Когда он

открыт, кровь поступает через атриовентрикулярное отверстие в левый желудочек

из левого предсердия.

Показанием к выполнению протезирования

митрального клапана служит тяжёлое его поражение при условии, что эффективную

комиссуротомию (то есть рассечение спаек между лепестками клапана сердца) по

каким-либо причинам выполнить невозможно. Патологические изменения створок в

виде сморщивания их самих и сухожильных нитей могут быть вызваны, например,

ревматическим кардитом. В большинстве случаев протезирование митрального

клапана осуществляют при развитии его выраженной недостаточности, грубом

кальцинозе или выраженной степени фиброза створок.

За это время имплантировано свыше 60 000

клапанов в более чем 50 кардиоцентрах россии и странах бывшего Советского

Союза. Среди общего количества имплантируемых в россии протезах клапанов

сердца, включая биологические протезы, доля клапанов составляет более 60%.

Клиническая оценка клапанов проводилась многочисленными исследователями из

различных кардиоцентров.

Тонкие пленки, наносимые в вакууме, широко

применяются в производстве дискретных полупроводниковых приборов и интегральных

микросхем (ИМС).

Получение высококачественных и воспроизводимых

по электрофизическим параметрам тонкопленочных слоев является одним из

важнейших технологических процессов формирования структур как дискретных диодов

и транзисторов, так и активных и пассивных элементов ИМС.

Таким образом, от совершенства технологических

процессов нанесения тонких пленок в значительной степени зависят надежность и

качество изделий микроэлектроники, технический уровень и экономические

показатели их производства.

Тонкопленочная технология базируется на сложных

физико-химических процессах и применении различных металлов и диэлектриков.

Так, тонкопленочные резисторы, электроды конденсаторов и межсоединения

выполняют осаждением металлических пленок, а межслойную изоляцию и защитные

покрытия - диэлектрических.

Важным этапом является контроль параметров

тонких пленок (скорости их нанесения, толщины и ее равномерности,

поверхностного сопротивления), который проводится с помощью специальных

приборов, как при выполнении отдельных технологических операций, так и по

завершении всего процесса.

Методы ионно-плазменного и магнетронного

напыления находят широкое применение в современной микроэлектронике. Высокие

скорости напыления и энергия падающих на подложку атомов в процессе напыления

позволяют использовать эти методы для получения пленок различного состава и

структуры, и, в частности, для низкотемпературной эпитаксии.

В настоящее время исследованиям в данной области

уделяется значительный интерес.

1. Аналитический обзор

.1 Строение и основные

характеристики сердца

Анатомически сердце это мышечный орган. размер

его небольшой, примерно с размер сжатого кулака.

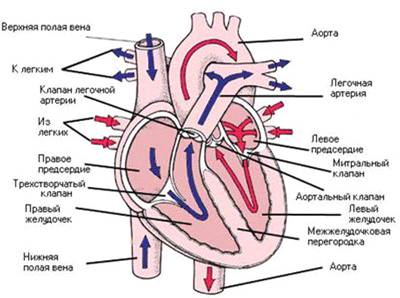

Рисунок 1- Сердце

Можно сказать, что сердце - это мышечный насос,

который обеспечивает беспрерывное движение крови по сосудам. Вместе сердце и

сосуды составляют сердечно-сосудистую систему. Эта система состоит из большого

и малого кругов кровообращения. Из левых отделов сердца кровь сначала движется

по аорте, затем по крупным и мелким артериям, артериолам, капиллярам. В

капиллярах кислород и другие необходимые организму вещества поступают в органы

и ткани, а оттуда выводятся углекислый газ, продукты обмена. После этого кровь

из артериальной превращается в венозную и опять начинает движение к сердцу.

Сначала по венулам, затем по более мелким и крупным венам. Через нижнюю и верхнюю

полые вены кровь снова попадает в сердце, только уже в правое предсердие.

Образуется большой круг кровообращения. Венозная кровь из правых отделов сердца

по легочным артериям направляется в легкие, где обогащается кислородом и снова

возвращается в сердце.

Внутри сердце разделено перегородками на четыре

камеры. Два предсердия разделены межпредсердной перегородкой на левое и правое

предсердия. Левый и правый желудочки сердца разделены межжелудочковой

перегородкой. В норме левые и правые отделы сердца абсолютно раздельны. У

предсердий и желудочков разные функции. В предсердиях накапливается кровь,

поступающая в сердце. Когда объем этой крови достаточен, она проталкивается в

желудочки. А желудочки проталкивают кровь в артерии, по которым она движется по

всему организму. Желудочкам приходится выполнять более тяжелую работу, поэтому

мышечный слой в желудочках значительно толще, чем в предсердиях. Предсердия и

желудочки с каждой стороны сердца соединяются предсердно-желудочковым

отверстием. Кровь через сердце движется только в одном направлении. По большому

кругу кровообращения из левой части сердца (левого предсердия и левого

желудочка) в правую, а по малому из правой в левую.

Правильное направление обеспечивает клапанный

аппарат сердца: трехстворчатый; легочный; митральный; аортальный клапаны. Они

открываются в нужный момент и закрываются, препятствуя кровотоку в обратном

направлении.

Трехстворчатый клапан

Он расположен между правым предсердием и правым

желудочком. Он состоит из трех створок. Если клапан открыт, кровь переходит из

правого предсердия в правый желудочек. Когда желудочек наполняется, мышца его

сокращается и под действием давления крови клапан закрывается, препятствуя

обратному току крови в предсердие.

Легочный клапан

При закрытом трехстворчатом клапане выход крови

в правом желудочке возможен только через легочной ствол в легочные артерии.

Легочный клапан расположен на входе в легочный ствол. Он открывается под

давлением крови при сокращении правого желудочка, кровь поступает в легочные

артерии, затем под действием обратного тока крови при расслаблении правого

желудочка он закрывается, препятствуя обратному поступлению крови из легочного

ствола в правый желудочек.

Двустворчатый или митральный клапан

Находится между левым предсердием и левым

желудочком. Состоит из двух створок. Если он открыт, кровь поступает из левого

предсердия в левый желудочек, при сокращении левого желудочка он закрывается,

препятствуя обратному току крови.

Аортальный клапан

Закрывает вход в аорту. Тоже состоит из трех

створок, которые имеют вид полулуний. Открывается при сокращении левого

желудочка. При этом кровь поступает в аорту. При расслаблении левого желудочка,

закрывается. Таким образом, венозная кровь (бедная кислородом) из верхней и

нижней полой вен попадает в правое предсердие. При сокращении правого

предсердия через трехстворчатый клапан она продвигается в правый желудочек.

Сокращаясь, правый желудочек выбрасывает кровь через легочной клапан в легочные

артерии (малый круг кровообращения). Обогащаясь кислородом в легких кровь

превращается в артериальную и по легочным венам продвигается в левое

предсердие, затем в левый желудочек. При сокращении левого желудочка

артериальная кровь через аортальный клапан под большим давлением попадает в

аорту и разносится по всему организму (большой круг кровообращения).

Сердечная мышца - миокард. Выделяют

сократительный и проводящий миокард. Сократительный миокард - это собственно

мышца, которая сокращается и производит работу сердца. Для того чтобы сердце

могло сокращаться в определенном ритме, оно имеет уникальную проводящую

систему. Электрический импульс для сокращения сердечной мышцы возникает в

синоатриальном узле, который находится в верхней части правого предсердия и

распространяется по проводящей системе сердца, достигая каждого мышечного

волокна.

Механические клапаны сердца- это протезы,

которые служат для замены функции естественного клапана сердца человека. Сердце

человека имеет четыре клапана: трехстворчатый, митральный, пульмональный и

аортальный. Предназначение клапанов сердца - обеспечить беспрепятственный ток

крови через сердце по малому и большому кругу кровообращения к органам и

тканям. В результате различные патологические процессы, как приобретенные, так

и врожденные, могут вызывать нарушение работы клапанов (одного или нескольких),

что проявляется стенозом клапана или его недостаточностью. Оба этих процесса

могут привести к постепенному развитию сердечной недостаточности. Механические

клапаны сердца предназначены для замены пораженного клапана протезом, чтобы

восстановить его функцию и тем самым восстановить адекватную работу сердца[2].

1.2 Описание и

классификация клапанов сердца

Искусственные клапаны сердца

В настоящее время имеется два основных типа

искусственных клапанов сердца: механические и биологические, которые имеют свои

особенности, преимущества и недостатки.

· Механические клапаны сердца

o Чрескожная имплантация

§ Со стентом

§ Без стента

o Имплантация путем

стернотомии/торакотомии

§ Шариковые с каркасом

§ Наклонный диск

§ Двустворчатые

§ Трехстворчатые

· Биологические клапаны сердца

o Аллотрансплантат/изотрансплантат

o Ксенотрансплантат

Существует два основных типа клапанов, которые

могут применяться для замены аортального клапана - механические и тканевые

клапаны. Современные механические клапаны имеют значительный срок службы (он

эквивалентен более 50 тысячам лет в тесте на ускоренную изношенность клапана).

Однако, современные механические клапаны сердца практически все требуют

пожизненное применение антикоагулянтов - препаратов, разжижающих кровь,

например, варфарин, а также ежемесячный контроль крови. Антикоагулянты

предназначены для профилактики образования тромбов в полости сердца. Тканевые

клепаны, напротив, не требуют применения антикоагулянтов благодаря улучшенным

гемодинамическим свойствам, в результате которых отмечается гораздо меньшее

повреждение эритроцитов и меньший риск возникновения тромбов. Однако, их

основным недостатком является ограниченный срок службы. Традиционные тканевые

клапаны, сделанные из ткани клапанов сердца свиньи, служат, примерно, в течение

15 лет, после чего требуется их замена (у молодых пациентов этот срок обычно

меньше).

.3 Типы

механических клапанов сердца

Существует три типа механических клапанов сердца

- шариковые, наклонный диск и двустворчатые - в различных модификациях.Первый

искусственный клапан сердца был шариковый, он состоит из металлического

каркаса, в котором заключен шарик из силиконового эластомера. Когда давление

крови в камере сердца превышает давление снаружи камеры, шарик выталкивается

против каркаса и дает течь току крови. По завершении сокращения сердечной мышцы

давление в камере снижается и становится ниже, чем за клапаном, поэтому шарик

движется в обратную сторону, закрывая проход крови из одной камеры сердца в

другую. В 1952 году Чарльз Хафнейджелимплоантировал шариковый клапан сердца

десяти пациентам (шесть из них выжило после операции), что означало первый

успешный опыт долгосрочного применения искусственных клапанов сердца. Подобный

же клапан был изобретен Майлз "Лоуэлл" Эдвардсом и Альбертом Старром

в 1960 году (в литературе он встречается под названием силастиковый шариковый

клапан). Первый имплантат клапана сердца у человека был сделан 21 сентября 1960

года. Он состоял из силиконового шарика, заключенного в каркас, созданный из

основания клапана. Шариковый клапан характеризуется высокой тенденцией к

образованию тромбов, поэтому такие пациенты вынуждены постоянно принимать

высокие дозы антикоагулянтов, обычно с показателями протромбинового времени в

пределах 2.5-3.5. Фирма "EdwardsLifesciences" прекратила производство

этих клапанов в 2007 году.

Рисунок 2 -Шариковый клапан

Вскоре были созданы дисковые клапаны сердца.

Первым доступным в клинике искусственным дисковым клапаном сердца был клапан

Бйорк-Шили, который с момента изобретения в 1969 году претерпел различные

значительные изменения. Дисковый клапан состоит из одного кругового обтуратора,

который регулируется металлической распоркой. Они производятся из

металлического кольца, покрытого пористымполитетрафторэтиленом, в котором

подшиты нити для удерживания клапана на месте. Металлическое кольцо с помощью

двух металлических опор, держит диск, который открывается и закрывается во

время выполнения сердца своей насосной функции. Сам диск такого клапана обычно

делается из чрезвычайно твердого углеродного материала (пиролитический

углерод), для того, чтобы клапан мог работать без изнашивания в течение многих

лет. В США наиболее популярной моделью дискового клапана сердца является модель

Medtronic-Hall. В некоторых моделях механических клапанов сердца диск разделен на

две части, которые открываются и закрываются как двери.

Рисунок 3 -Дисковый клапан сердца

. JudeMedical является лидером в производстве

двустворчатых клапанов (рис.3), который состоит из двух полукружных клапанов,

которые вращаются вокруг распорки, прикрепленной к основанию клапана. Этот

дизайн был предложен в 1979 году и, хотя, они помогали справиться с некоторыми

проблемами, которые отмечались с некоторыми клапанами, двустворчатые клапаны

подвержены наличию обратного тока крови (регургитации) и поэтому они не могут

считаться идеальными. Однако, двустворчатые клапаны обеспечивают более

естественный ток крови, по сравнению с шариковыми или дисковыми клапанами.

Одним из преимуществ этих клапанов является то, что они хорошо переносятся

пациентом. Таким пациентам требуется гораздо меньшая доза антикоагулянтов для

профилактики образования тромбов.

Рисунок 4 - Двустворчатый клапан

Двустворчатые клапаны имеют преимущество перед

другими в более эффективной площади открытия (2.4-3.2 см2 по сравнению с

1.5-2.1 у одностворчатых клапанов). Также, эти клапаны характеризуются гораздо

меньшей степенью образования клапанов.Механические клапаны сердца сегодня

являются наиболее надежными и заслуживающими доверия и позволяют пациенту жить

нормальной жизнью. Большинство механических клапанов служат минимум в течение

20 - 30 лет.

Долговечность

Механические клапаны сердца традиционно

считаются более долговечными, по сравнению с биопротезами. распорки и обтураторы

сделаны либо из пиролитического углерода, либо из пиролитического углерода,

покрытого титаном, а подшитое кольцо - из тефлона, полиэстера или дакрона.

Основная нагрузка возникает при трансвальвулярном давлении, которое возникает

во время и после закрытия клапана, и в случае структурных нарушений оно

является обычно результатом влияния обтуратора на компоненты

клапана.Изнашивание в результате ударов и трений указывает на износ материала в

механических клапанах. Изнашивание в результате ударов обычно возникает в

шарнирных механизмах двустворчатых клапанов, между обтуратором и кольцом в

дисковых клапанах и между шариком и каркасом в шариковых клапанах. Изнашивание

в результате трения возникает между обтуратором и распоркой в дисковых

клапанах, и между стержнями створок и полостями шарнира в двустворчатых

клапанах.Механические клапаны сердца, которые делаются из металла, также

восприимчивы к усталости ввиду нарушения кристаллической решетки металла, но

это не относится к клапанам из пиролитических углеродов, так как этот материал

по своей структуре не является кристаллической решеткой[3].

Гидравлика

Многие осложнения, связанные с механическими

клапанами сердца могут быть объяснены гидравликой. Например, образование тромба

является побочным эффектом врезающего воздействия, созданного формой клапанов.

Идеальный искусственный клапан в перспективе должен быть с минимальным

давлением на свои компоненты, характеризоваться минимальной регургитацией,

минимальной турбулентностью и не разделять ток крови в области клапана.

Воздействие на кровь

Одним из главных недостатков механических

клапанов сердца является то, что пациенты с такими клапанами вынуждены

постоянно принимать препараты, разжижающие кровь (антикоагулянты). Тромбы,

которые формируются в результате разрушения эритроцитов и тромбоцитов могут

блокировать просвет сосудов, что ведет к серьезным последствиям.Все модели

механических клапанов сердца подвержены образованию тромбов ввиду высокой

стрессовой активности, стагнации и разделения потока крови. Шариковый дизайн

клапана приводит к воздействию на стенки, что повреждает клетки, а также

разделению поток крови. Дисковый клапан также страдает разделением потока крови

за распоркой клапана и диском в результате сочетания быстрого и медленного

потоков. Двустворчатые клапаны характеризуются высокой стрессовой активностью,

а также протечкой и замедлением тока крови рядом с клапаном.В целом,

повреждение клеток крови отмечается как в митральном, так и аортальном

искусственных клапанах. Вальвулярный тромбоз характерен чаще всего для

искусственного митрального клапана. Шариковый клапан в этом плане наиболее

безопасен, так как риск образования тромбов ниже и это состояние возникает

постепенно. Двустворчатый клапан наиболее приспособлен к этой проблеме, чем

дисковый, так как если одна створка перестает работать, другая сохраняет свою

функцию. Так как механические клапаны сердца подвержены стрессовому

воздействию, пациентам требуется постоянный прием антикоагулянтов. Биопротезы

менее подвержены образованию тромбов, но учитывая их срок службы, они обычно

наиболее применимы у людей старше 55 лет. Механические клапаны сердца также

могут вызывать гемолитическую анемию и гемолиз эритроцитов, когда они проходят

через клапан.

Биологические клапаны

Рисунок 5 - Биологический клапан

Биологическое клапаны - это клапаны, которые

создаются из животных тканей, например, из ткани клапанов сердца свиньи, при

этом они проходят предварительно некоторую химическую обработку для того, чтобы

они были пригодны для имплантации в сердце человека. Все дело в том, что свиное

сердце больше других схоже с сердцем человека, и поэтому лучше всего подходит

для использования в замене клапанов сердца.

Имплантация свиных клапанов сердца - это тип

т.н. ксенотрансплантации. При этом имеется риск отторжения пересаженного

клапана. Для профилактики этого осложнения могут применяться определенные

препараты, но они не всегда эффективны. В другом типе биологических клапанов

применяется биологическая ткань, которая подшивается к металлическому каркасу.

Ткань для таких клапанов берется из бычьего или лошадиного перикарда. Ткань

перикарда очень подходит для клапанов ввиду своих чрезвычайных физических

свойств. Этот тип биологических клапанов очень эффективен для замены. Ткань для

таких клапанов стерилизуется, ввиду чего они перестают быть чужеродными для

организма, и реакции отторжения не отмечается. Такие клапаны гибкие и прочные,

и при этом пациенту не требуется принимать антикоагулянты.Биологические клапаны

сердца чаще всего применяются в США и странах ЕС, а механические - в странах

Азии и Латинской Америки[4].

.4 Материалы,

применяемые в конструкции искусственных клапанов сердца

Биосовместимость - это способность материала

действовать, вызывая адекватную реакцию со стороны организма в каждом

конкретном случае его применения.

Биоматериалы, применяемые для изготовления

протезов клапанов сердца, подразделяются на:

органические (коллаген, эластин, ткани

естественных клапанов сердца человека и животных, перикард, твердая мозговая

оболочка, широкая фасция бедра, глиссоновая капсула печени);

полимерные (полиметакрилат, нейлон,

полипропилен, силиконовый каучук, политетрафторэтилен);

керамические (пиролитический углерод);

металлические (нержавеющая сталь, титан,

некоторые сплавы металлов).

Основные свойства материалов, которые определяют

функцию искусственного клапана сердца в организме и от которых зависит их

биосовместимость, подразделяют на механические, физические и химические.

Требования, предъявляемые к имплантантам, можно свести к трем: совместимость

материала и среды, в которой он должен функционировать; соответствие

механических и физических свойств функции, выполняемой протезом; относительная

простота производства и доступность необходимых компонентов.

Элементы механических искусственных клапанов

сердца,при изготовление которых использовались и используются биоматериалы

подразделяются на:

- пришивные манжеты (полипропилен, фторопласт,

полиуретан, политетрафторэтилен (тефлон), полиэстер, дакронлавсан);

- запирающие элементы двустворчатые (пиролитический

углерод, графит, покрытый пиролитическим углеродом, углеситал, титан, покрытый

пиролитическим углеродом);

- корпусы механических клапанов (полипропилен,

поликарбонат, нержавеющая сталь, титан, титановый сплав,графит, покрытые

пиролитическим углеродом, титан и титан имплантированный атомами углерода)

Большое распространение для изготовления

клапанов получили металлы. Для разработки данной конструкции протеза, я

остановила свой выбор на титане ВТ1-00. Титан является более перспективным

ввиду биологической инертности, малого удельного веса, высокой устойчивости к

коррозии и большой механической прочности,кроме того, он не вызывает

аллергические реакции.

Но титан - это прежде всего металл, который

является проводником, что способствует внесению дополнительного потенциала в

работу сердца, нарушая при этом его обычный ритм. Поэтому целесообразно

использовать титан с пиролитическим покрытием.

Пиролитический углерод принадлежит к семейству

турбостатических углеродов, которые имеют сходную структуру с графитом.

Плотность пиролитического углерода составляет 1,5-2,2 кг/м, твердость 2,7-2,8

ГПа, предел прочности на изгиб 0,4-0,5 ГПа, Модуль Юнга 27-31 ГПа, деформация

разрушения 1,5-2,0 %, сопротивление на излом 0,9-1,1 МПа/м.

Электрическая проводимость прироуглерода полезна

для придания ему электростатического заряда, отталкивающего клетки крови. Этот

уникальный материал является одним из самых биосовместимых

материалов.обработанный пироуглерод является черным, гладким, плотным, хрупким

и упругим материалом.

Модификация поверхности металла методом ионной

имплантации проводится при комнатной температуре, энергии 150 КэВ. Такая

модефикация изменяет полярность и смачиваемость поверхности, улучшает

антикоагулянтные и антикальцификационные свойства материалов, адгезию

эндотелиальных клеток [5].

Такая конструкция способна снижать

тромбообразование и тромбоэмболическое осложнение.

Влияние материала на биоэлектрические явления в

организме.

Сердечное сокращение является результатом

высокоорганизованного управления потоками ионов в миоплазме, в межклеточных

контактах и в межклеточном пространстве. Эти биоэлектрические явления

регулируются в очень строгих пределах, что обеспечивает координированное

распространение возбуждения и сокращения сердца, необходимое для получения

эффективного сердечного выброса. Заболевание сердца часто сопровождается

нарушением регуляторного механизма, одним из которых является распределение и

величина электродного потенциала.

Имплантация механических клапанов может влиять

на регуляторный механизм, внося дополнительный потенциал, особенно в тех

случаях, когда узлы и детали клапана изготовлены из металла.

Известным способом уменьшения вносимого

потенциала является применение углеродных материалов для изготовления клапанов,

в частности двустворчатых клапанов.

Известен также способ изготовления из сочетания

материалов, например, титана и пироуглерода. Такой клапан состоит из

цельноточеного титанового корпуса напыленногоприроуглером, титановых створок с

напыление пироуглерода и тефлоновой манжеты. Корпус изготавливается из цельного

титанового прутка на штамповочном станке. В процессе изготовления проводятся

механические испытания, контролируются геометрические размеры.

Способ изготовления клапана заключается в

механическом изготовлении корпуса и створок, выполнении посадочных гнезд для

створок во внутренней поверхности корпуса и сборке клапана путем установки

створок. Сопряжение створок с корпусом осуществляется путем деформации корпуса,

что может привести к отказам, за счет разрушения структуры материала, снижению

прочностных свойств и жесткости корпуса. Сборку створок с корпусом выполняют

путем мгновенного сжатия и распрямления створок с усилием, не вызывающим

остаточных деформаций, т. е. не превышающим условный предел точности. Для

титана оно составляет 22 кгс/мм. Шарнирное соединение створок с корпусом

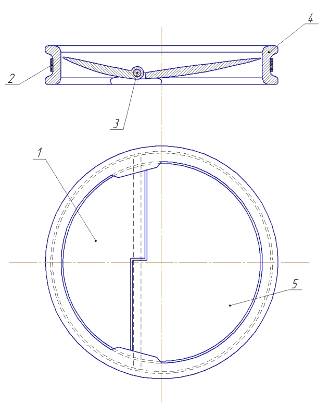

представлено на рисунке 6.

Рисунок 6 - Схема шарнирного соединения

двустворчатого клапана

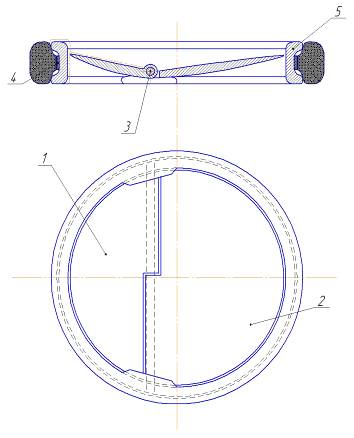

- паз шарнира корпуса; 2 - корпус; 3 - створка в

открытом положении; 4 - шарнир створки; 5 -титановое кольцо с пироуглеродным

покрытии; 6 - посадочная поверхность; 7 - створка в закрытом положении

1.5 Патентный обзор

Темой патентных исследований является изучение

протезов искусственного клапана сердца и покрытий, нанесенных на его

поверхность для повышения адгезионных свойств (таблица 1).

Предмет поиска - изучение конструкции и

технологий изготовления искусственного клапана сердца и вакуумное нанесения

алюминия на поверхность.

Информационным источником являлись патентная

база данных [11].

Таблица 1 - Патентный обзор

|

Основная

область запроса/название патентного документа

|

Патентообладатель

с указанием страны, автора, дата начала отсчета срока действия патента

|

Сущность

заявленного технического решения и цели его создания (по описанию изобретения

и заявки)

|

|

1

|

2

|

3

|

4

|

|

1.Протез

двухстворчатого сердечного клапана

|

Россия,Патент

№2130760

|

Патентообладатель(и):

ИнокорГмбХ (DE)

|

Протез

двухстворчатого сердечного клапана имеет, по-существу, круглое клапанное

кольцо 20, внутренняя окружность 21 которого ограничивает проточный канал 24

для кровотока, а также две, по-существу, полулунные створки 50 и 70 клапана,

которые установлены

|

|

|

|

шарнирно

с возможностью поворота независимо одна от другой на общей оси 90. Обе

створки 50, 70 клапана, в зависимости от направления кровотока, могут

занимать открытое положение, по-существу, перпендикулярно к плоскости 44

клапанного кольца или закрытое положение, по-существу, в направлении

плоскости 44 клапанного кольца, в котором обе створки 50, 70 сложенными

поверхностями почти полностью закрывают проточный канал 24. Чтобы

предоставить хирургу дополнительную возможность для воздействия на условия

течения, предусмотрено, что ось 90 расположена эксцентрично, т. е. параллельно

диаметру окружности клапанного кольца 20 и на определенном

|

|

|

|

расстоянии

от него, и створка 70 клапана имеет большую поверхность, чем створка 50

клапана. Предпочтительно створка 70 клапана с большей поверхностью закрывает

примерно 55 - 80% попе - перечного сечения 25 проточного канала, а створка 50

с меньшей поверхностью может закрывать примерно 45 - 20% поперечного сечения

проточного канала.

|

|

2.Протез

клапана сердца

|

Россия,Па-тент

№ 2370245

|

Патентообладатель:

Государственное учреждение Научный центрсердечно-сосудистой хирургии им. А.Н.

Бакулева российской академии медицинских наук (RU), Закрытое акционерное

общество "ТрИ Карбон" (RU)

|

Изобретение

относится к области медицины и может использоваться в кардиохирургии при

операциях по замене естественных клапанов сердца. Протез включает

кольцеобразный корпус, ограниченный верхним и нижним торцами, установленный в

корпусе с возможностью поворота для образования проходного сечения и его

перекрытия запирающий элемент,

|

|

|

|

выполненный

в виде выпукло-вогнутых створок, и ограничители хода створок. В каждой

створке выполнен прямоугольный паз. Ограничители хода створок выполнены в

виде крюкообразных выступов, которые имеют прямоугольное поперечное сечение

для взаимодействия со сквозными пазами створок при их закрытии и открытии.

Ограничители хода створок снабжены упорами для ограничения поворота створок,

а в верхнем торце корпуса выполнены проточки для взаимодействия со створками

при открытии и закрытии и образования ограниченного обратного потока крови в

закрытом состоянии створок. Технический результат заключается в повышении

надежности

|

|

|

|

удержания

створок во время перемещения. 5 з.п. ф-лы, 4 ил.

|

|

3.Протез

клапана сердца

|

Россия,

Патент№2302220

|

Патентообладатель(и):

Мельников Александр Петрович (RU), Мельников Денис Александрович (RU)

|

Изобретение

относится к области медицины и используется в кардиохирургии при операциях по

замене естественных клапанов сердца. Протез включает кольцеобразный корпус,

створки, имеющие возможность поворота и образования основной зоны проходного

сечения по центру отверстия корпуса, и ограничители поворота створок.

Ограничители поворота створок представляют собой две пары выступов,

расположенных на торцевой поверхности корпуса, обращенной к нисходящему

потоку крови. На противоположных боковых сторонах выступы имеют направляющие

поверхности,

|

|

|

|

Взаимодействующие

с соответствующими опорными поверхностями боковой поверхности створок при их

повороте между открытым и закрытым положениями. Технический результат состоит

в повышении надежности работы клапана. 12 з.п. ф-лы, 15 ил

|

|

4.Аортальный

трехстворчатый протез клапана сердца

|

Россия,

Патент № 2434604

|

Патентообладатель(и):

Закрытое акционерное общество "Кардиоинтех" (RU)

|

Изобретение

относится к кардиохирургии. Протез клапана сердца содержит корпус с ребордой

и запирающий узел в виде трех, установленных в проходном отверстии корпуса,

створок. Каждая из створок имеет центральное ребро, направленное от центра

проходного сечения клапана к корпусу. По сторонам ребра расположены

выпукло-вогнутые крылья. Створки закреплены в корпусе посредством

узласоответствующей части естественного аортального клапана.

|

|

|

|

Технический

результат заключается всохранении физиологической структуры потока крови как

в открытом, так и в закрытом состоянии клапана за счет конструкции и формы

створок.

|

|

5.Протез

клапана сердца

|

Россия,

Патент №2405570

|

Патентообладатель(и):

Закрытое акционерное общество "Кардиоинтех" (RU)

|

Изобретение

относится к медицине, в частности к сердечно-сосудистой хирургии, и

предназначено для замены пораженных естественных клапанов сердца в ходе

проведения кардиохирургических операций. Протез включает кольцеобразный

корпус, по меньшей мере две створки, установленные в корпусе с возможностью

поворота и образования основной зоны проходного сечения по центру отверстия,

расположенные на торцевой поверхости корпуса, обращенной к низходящему

|

|

|

|

потоку

крови, и установленные с возможностью взаимодействия с боковой поверхностью

створок. На максимально удаленной от центральной части боковой поверхности

каждой створки выполнен сквозной паз, имеющий возможность взаимодействия

своими поверхностями с соответствующим выступом ограничителя поворота створок

во время открытия и закрытия протеза клапана сердца, при этом торцевая

поверхность корпуса, обращенная к обратному потоку крови, включает наклонную

часть, выполненную под углом к оси отверстия корпуса и имеющую возможность

взаимодействия с поверхностью створки, обращенной к прямому потоку крови при

открытии протеза. Технический результат заключается в снижении гемодинамического

|

|

|

|

гемодинамического

сопротивления за счет уменьшения толщины корпуса и улучшенииомывания

элементов протеза. 5 з.п. ф-лы, 3 ил.

|

|

6.Способ

нанесения покрытия из оксида алюминия на подложку, покрытую карбидом кремния

|

Россия,

Патент № 2468361 (13)C2

|

Патентообладатель(и):

снекма (fr)

|

Изобретение

относится к способу нанесения покрытия из оксида алюминия на деталь, имеющую

поверхность из карбида кремния (SiC) и используемую в высокотемпературных

областях техники. На SiC-ю поверхность детали, образованную подложкой (10),

покрытой слоем (12) карбида кремния (SiC), нанесенным химическим осаждением

из паровой фазы, наносят вакуумным плазменным напылением адгезионный подслой

кремния (20). На подслой (20) атмосферным термическим напылением наносят

покрытие (30) из оксида алюминия.размещают тензометрический

|

|

|

|

датчик

(40) со свободной нитью на покрытии (30), причем этот датчик удерживается на

имеющей отверстия опоре. Через упомянутые отверстия на тензометрический

датчик (40) и на покрытие (30) атмосферным термическим напылением наносят

второе покрытие (50) из оксида алюминия с последующим удалением опоры.

|

|

7.Вакуумное

обрабатывающее устройство

|

Россия,Патент

№2421543 (13) C2

|

Патентообладатель(и):

УЛВАК, ИНК. (JP)

|

Изобретение

относится к устройству для вакуумного парового осаждения слоя на подложку

путем облучения материала напыления. Устройство содержит источник -

испаритель материала напыления, электронную пушку Пирса, расположенную

напротив источника-испарителя. Снаружи вакуумной камеры, с задней стороны

поверхности излучения электронного пучка, за точкой испарения

|

|

|

|

источника-испарителя

расположен постоянный магнит для создания магнитного поля, по существу,

перпендикулярного направлению падения электронного пучка и практически

параллельного поверхности излучения электронного пучка источника-испарителя,

для отклонения и направления электронного пучка к точке испарения

источника-испарителя. В результате получают нанесенный паровым осаждением

слой с большой скоростью осаждения посредством направления электронного пучка

на точку испарения испаряемого и осаждаемого материала, содержащегося в

источнике-испарителе в вакуумной камере, и оптимизация диапазона излучения

электронного пучка в точке испарения

|

|

8.

Способ предварительной обработки поверхности заготовки перед напылением и

устройство предварительной обработки поверхности заготовки перед напылением

|

Россия,

Патент № 2500832 (13) C2

|

Патентообладатель(и):

НИССАН МОТОр КО., ЛТД (JP)

|

Группа

изобретений относится к обработке поверхностей заготовок перед термическим

напылением. Технический результат - улучшение адгезии покрытия к поверхности.

Заготовка с обработанной поверхностью содержит части в виде канавок и части в

виде гребней, попеременно сформированные на поверхности заготовки. Кроме

того, заготовка имеет неровные поверхности, сформированные на вершинах частей

в виде гребней и мелкошероховатые участки, являющиеся более мелкими, чем

неровные поверхности и сформированные посредством выполнения обработки на

частях в виде канавок среди попеременно сформированных частей в виде гребней

и частей в виде канавок.

|

|

|

|

|

|

9.

Способ нанесения защитного покрытия на изделия из стали или титана

|

Россия,Патент

№ 2492281 (13) C2

|

Патентообладатель(и):

российская Федерация, от имени которой выступает Государственная корпорация

по атомной энергии "росатом" (RU), Федеральное государственное

унитарное предприятие "российский Федеральный ядерный центр -

Всероссийский научно-исследовательский институт экспериментальной

физики" - ФГУП "рФЯЦ-ВНИИЭФ"

|

Изобретение

относится к области машиностроения, а именно к химико-термической обработке

изделий из стали или титана, и может быть использовано для нанесения

защитного покрытия на детали, работающие в условиях воздействия агрессивных

сред, высоких температур. Осуществляют подготовку защищаемой поверхности

деталей, наносят подслой и проводят химико-термическую обработку деталей.

Подслой наносят из кремния или порошкообразных металлов из группы переходных

металлов, или металлов подгруппы хрома с помощью плазменного напыления.

Химико-термическую обработку подслоя проводят в шликерной обмазке, содержащей

активную

|

|

|

|

порошковую

смесь при следующем соотношении реагентов, мас.%: аммоний хлористый не более

5, титан, или алюминий, или никель 39-50, окись алюминия и/или диборид титана

4-55, углерод, или бор, или кремний, или карбид кремния остальное. Насыщение

подслоя активной порошковой смесью осуществляют в вакууме или в защитной

среде из инертного газа при термообработке в течение 1-4 часов при

температуре в диапазоне 800-1100°С. Обеспечивается улучшение качества

покрытия за счет повышения его термостойкости, химической стойкости и

механической прочности

|

|

10

.Способ получения реагирующей с водой al пленки и составляющий

|

Россия,

Патент № 2468119 (13) C2

|

Патентообладатель(и):

УЛВАК, ИНК. (JP)

|

Изобретение

относится к способу получения реагирующей с водой алюминиевой пленки и

составляющего элемента для

|

|

элемент

пленкообразующей камеры.

|

|

|

пленкообразующей

камеры.расплавляют композитный материал, содержащий в качестве исходного

алюминиевого материала алюминий чистотой 4N или 5N и индий, введенный в него

в количестве от 2 до 5 мас.% в расчете на массу исходного алюминиевого

материала, который равномерно диспергирован или растворен в алюминии для

получения однородного состава данного материала. Проводят термическое напыление

по технологии электродугового напыления расплавленного материала на

поверхность основы в атмосфере газообразного N2 или Ar. Затем

отверждаютнапыленный расплавленный материал путем закалки с образованием

алюминиевой пленки,

|

|

|

|

в

которой индий равномерно диспергирован в алюминиевых кристаллических зернах.

Обеспечивается получение алюминиевой пленки, которая может быть получена

растворимой за счет реакции с водой во влажной атмосфере и составляющего

элемента пленкообразующей камеры, который покрыт алюминиевой пленкой.

|

|

11.Способ

нанесения покрытия на деталь

|

Россия,Патент

№ 2423543 (13) C2

|

Патентообладатель(И):

Праксэйр С.Т. ТЕКНОЛОДЖИ, ИНК. (US)

|

Изобретение

относится к способам нанесения покрытий на детали из усиленных волокнами

полимерных композиционных материалов. Согласно способу сначала на покрываемую

поверхность детали посредством термического напыления наносят слой сцепления

из соединения, состоящего из органического компонента в виде полимера и

|

|

|

|

металлического

компонента. На слой сцепления посредством термического или кинетического

напыления наносят промежуточный слой на основе металлических компонентов.

Затем на промежуточный слой посредством термического или кинетического

напыления наносят функциональный наружный слой из металла или соединения металла

с карбидом, или оксидной керамики, или смеси из вышеупомянутых материалов.

Технический результат - повышение износостойкости поверхности

|

|

12.

Промышлен-ные ткани, имеющие защитное покрытие, нанесенное путем термического

напыления

|

Россия,

Патент № 2401898 (13)C2

|

Патентообладатель

(и): Олбэни Интернэшнл Корп. (US)

|

Изобретение

относится к промышленным и технологическим тканям и лентам и способам их

модифицирования с использованием процесса термического напыления.

|

|

|

|

Промышленная

ткань содержит основную поддерживающую структуру и расположенное прямо или

косвенно, по меньшей мере, одно непрерывное покрытие или слой. Покрытие

содержит термопластичную смолу и/или термореактивную смолу. Покрытие нанесено

путем термического напыления. Обеспечивается улучшение функциональных

характеристик ткани или ленты, таких как сопротивление износу, тепловая,

химическая и влагоустойчивость ткани. Улучшается адгезия между слоями

структуры и обеспечивается возможность наносить материалы, в том числе и

наноразмеров, в заданные места по длине, ширине и глубине структуры ткани

|

|

|

|

|

|

|

В этом патентном обзоре рассмотрены несколько

видов сердечных клапанов, которые используются для замены пораженных

естественных клапанов сердца в ходе проведения кардиохирургических операций[6].

Проведённый по данной теме обзор патентной литературы выявил многообразие

различных видов напыления, способы нанесения биоактивных покрытий на

поверхность сердечных клапанов, а также конструкцию устройств для нанесения

покрытий.

Цель поиска: определение уровня современных

разработок по интересующей теме. Поиск производился по россии и другим ведущим

странам мира.

2. Термическое

вакуумное напыление

.1 Сущность вакуумного

напыления

Сущность данного процесса нанесения тонких

пленок заключается в нагреве вещества в вакууме до температуры, при которой

возрастающая с нагревом кинетическая энергия атомов и молекул вещества

становится достаточной для их отрыва от поверхности и распространения в

окружающем пространстве. Это происходит при такой температуре, при которой давление

собственных паров вещества превышает на несколько порядков давление остаточных

газов. При этом атомарный поток распространяется прямолинейно и при соударении

с поверхностью испаряемые атомы, и молекулы конденсируются на ней. Процесс

испарения осуществляется по обычной схеме: твердая фаза - жидкая фаза -

газообразное состояние. Некоторые вещества (магний, кадмий, цинк и др.)

переходят в газообразное состояние, минуя жидкую фазу. Такой процесс называется

сублимацией.

Процесс нанесения тонких пленок в вакууме

состоит в создании (генерации) потока частиц, направленного в сторону

обрабатываемой подложки, и последующей их концентрации с образованием

тонкопленочных слоев на покрываемой поверхности. Для модификации свойств

поверхности твердого тела используют различные режимы ионной обработки. Процесс

взаимодействия ионного пучка с поверхностью сводится к протеканию

взаимосвязанных физических процессов: конденсации, распыления и внедрения.

Превалирование того или иного физического эффекта определяется главным образом

энергией E1 бомбардирующих ионов. При Е1=10-100 эВ конденсация преобладает над

распылением, поэтому имеет место осаждение покрытия. При повышении энергии

ионов до 104 эВ начинает преобладать процесс распыления с одновременным

внедрением ионов в металл. Дальнейшее повышение энергии бомбардирующих ионов

(Е1>104 эВ) приводит к снижению коэффициента распыления и установлению

режима ионной имплантации (ионного легирования).

Технологический процесс нанесения тонкопленочных

покрытий в вакууме включает 3 основных этапа:

генерация потока частиц осаждаемого вещества;

переноса частиц в разреженном пространстве от

источника до подложки;

осаждения частиц при достижении подложки.

2.2 Методы нанесения

вакуумных покрытий

Существуют 2 метода нанесения вакуумных покрытий,

различающихся по механизму генерации потока осаждаемых частиц: термическое

напыление и распыление материалов ионной бомбардировкой. Испаренные и

распыленные частицы переносятся на подложку через вакуумную среду (или

атмосферу реактивных газов, вступая при этом в плазмохимические реакции). Для

повышения степени ионизации потока осаждаемого вещества в вакуумную камеру

могут быть введены специальные источники заряженных частиц (например,

термокатод) или электромагнитного излучения. Дополнительное ускорение движения

ионов к обрабатываемой поверхности может достигаться за счет приложения к ней

отрицательного напряжения. Общими требованиями, предъявляемыми к каждому из

этих методов, является воспроизводимость свойств и параметров получаемых пленок

и обеспечения надежного сцепления (адгезии) пленок с подложками и другими

пленками.

Было проведено опробование модернизированной

установки, описывающее ниже.

Термическое нанесение алюминия осуществлялось на

установке вакуумного напыления УРМ 3.279.028. Данная установка оснащена

системой нагрева испаряемого материала за счет бомбардировки тигля с веществом

электронами эмитируемым вольфрамовым катодом. Такая схема нагрева обеспечивает

высокую равномерность температуры расплава металла и плавность регулировки

скорости распыления. В механической части камеры для распыления металлов

предусмотрена заслонка. В момент нагрева тигля до температуры плавления металла

заслонка находится в закрытом состоянии, что предотвращает попадание

легкоплавких примесей, загрязнении и окислов, содержащихся на поверхности

металла, на подложку. Толщина металлического слоя нанесенного на резиновую

основу составляет порядка 0,35 мкм.рост слоя металла на подложке происходит при

осаждении отдельных атомов металла, что способствует хорошей заполняемости

пористой поверхности резинового основания. Кроме этого атомы металла,

испаряемые из тигля, обладают существенной кинетической энергией, обусловленной

высокой температурой расплава и разрежением в рабочем объеме установки,

обеспечивающем большую длину свободного пробега. Остаточное давление газов в

рабочем объеме установки при напылении порядка 5×10-3 Па.

Высокая энергия частиц металла осаждаемого на резиновую основу может

способствовать процессам адсорбции и активации химических взаимодействий основы

и напыляемого покрытия.

Атомы вещества поступают на подложку с энергией

кТ (к=8,63×10-5 эВ/K- постоянная

Больцмана; K- абсолютная температура) и скоростями порядка 1000 м/с. Часть

энергии при этом передаётся поверхностным атомам подложки, а остаточная энергия

позволяет им некоторое время мигрировать в поверхностном потенциальном поле.

Доля остаточной энергии тем выше, чем выше температура подложки. В процессе

миграции атом может либо покинуть подложку (на потенциальном бугре поля), либо

частично погасить энергию, вступив во взаимодействие с другим мигрирующим

атомом. Полностью потерять способность мигрировать и закрепиться на нагретой

подложке (конденсироваться) может лишь многоатомная группа, которая становится

одним из центров кристаллизации. При невысокой плотности потока атомов, т.е.

умеренной температуре на испарителе, число центров кристаллизации на единицу

площади невелико и к моменту образования сплошной плёнки вокруг них успевают

вырасти крупные кристаллы.

Снижение температуры подложки и повышение плотности

потока приводит к более раннему образованию центров кристаллизации, увеличению

их числа на единицу площади и формированию мелкокристаллической структуры. В

процессе эксплуатации электронной аппаратуры, когда она подвергается

периодическим циклам нагрева и медленного охлаждения мелкокристаллическая

структура постепенно рекристаллизуется в крупнокристаллическую.

Электрофизические свойства при этом необратимо изменяются, происходит

"старение" плёнки. В резистивных плёнках, например, наблюдается со

временем уменьшение удельного сопротивления. Для формирования тонких плёнок,

стабильных в процессе эксплуатации, необходимо подложку нагревать и не

форсировать процесс напыления за счёт повышения температуры на испарителе.

В производстве тонкоплёночных структур, как и

вслучае полупроводниковых, используются групповые подложки. Групповые подложки

имеют прямоугольную форму с размерами 60х48 мм или 120х96 мм, изготовлены из

изолирующего материала (ситалл, поликор, стекло) и рассчитаны на одновременное

изготовление до нескольких десятков идентичных модулей. Таким образом, свойства

напыленной плёнки должны быть одинаковы на всей площади групповой подложки.

В первом приближении поток атомов от испарителя

к подложке представляет собой расходящийся пучок и поэтому плотность потока в

плоскости подложки не равномерна: в центре подложки она максимальна и убывает

от центра к периферии. Это означает, что при напылении плёнки на неподвижную

подложку в центральной области подложки образуется более толстая плёнка, нежели

на краях подложки. Например, резисторы, сформированные в центральных модулях,

будут иметь заниженные сопротивления по сравнению с аналогичными резисторами

периферийных модулей.

С учётом изложенного производственные установки

термовакуумного напыления снабжены вращающимися устройствами (дисками,

барабанами), несущими несколько подложек. Подложки последовательно и

многократно проходят над неподвижным испарителем , постепенно набирая

необходимую толщину плёнки. В результате центральный "холм", который

мог бы образоваться, на неподвижной подложке, размывается в хребет, вытянутый в

направлении движения подложки. Для выравнивания толщины плёнки в поперечном

направлении применяют корректирующую диафрагму, устанавливаемую между

испарителем и подложкой в непосредственной близости от нее. Профиль диафрагмы

рассчитывается на основании исследования рельефов плёнки, получаемых при

напылении на неподвижную и движущуюся подложки. В результате различия времени

облучения центральной и периферийной зон подложки равномерность толщины плёнки

на всей площади групповой подложки повышается и находится в пределах ±2% (для

подложек 60х48 мм).

Основными достоинствами этого метода генерации

являются:

возможность нанесения пленок металлов (в том

числе тугоплавких), сплавов, полупроводниковых соединений и диэлектрических

пленок;

простота реализации;

высокая скорость испарения веществ и возможность

регулирования ее в широких пределах за счет изменения подводимой к испарителю

мощности;

стерильность процесса, позволяющая при наличии

высокого (а при необходимости сверхвысокого) вакуума получать покрытия

практически свободные от загрязнений.

Все испарители различаются между собой по

способу нагрева испаряемого вещества. По этому признаку способы нагрева

классифицируются следующим образом: резистивный, индукционный,

электронно-лучевой, лазерный и электродуговой.

Метод металлизации путём напыления проволоки

позволяет напылять покрытие разной толщины на большие участки изделий.

Виды покрытий, которые перечислены в таблице №2,

обеспечивают полную защиту стальных панелей с низким содержанием углерода.

Таблица 2 - Виды покрытий

|

Тип

воздействия

|

Металлизированный

алюминий (a)

|

Металлизированный

цинк (b)

|

|

Воздействие

морской воды (c)

|

0.18

мм, с уплотнит, материалом 0.15 мм, с и без упл материала

|

0.30

мм, без уплотнит. материала

|

|

Воздействие

морской атмосферы (d)

|

0.08

мм-0.15 мм с и без уплотнительного материала

|

0.12

мм без уплотнит матер. 0.08 мм с уплотнит.матер.

|

|

Промышленная

атмосфера

|

0.08

мм-0.15 мм с и без уплотнительного материала

|

0.24

мм без уплотнит матер. 0.08 мм с уплотнит.матер.

|

Термически напыляемые металлические покрытия

становятся чрезвычайно важными для длительной защиты стальных изделий, особенно

в офшорной (морской) промышленности, в которой очень важно учитывать требования

к техническому обслуживанию при конструировании новых платформ.

2.3 Этапы термического

напыления в вакууме

Процесс термического напыления в вакууме

разбивается на три этапа

. Испарение вещества.

распространение паров испаряемого вещества.

. Конденсация паров испаряемого вещества на

подложке и образование пленочной структуры.

Испарение вещества. Испарение вещества

происходит при его нагревании. При нагревании вещества кинетическая энергия его

атомов и молекул возрастает и становится достаточной для того, чтобы они

оторвались от поверхности и распространились в окружающем пространстве. С

повышением температуры энергия увеличивается и количество молекул, отрывающихся

от поверхности, возрастает.

Твердые вещества обычно при нагревании

расплавляются, а затем переходят в газообразное состояние. Некоторые вещества

переходят в газообразное состояние, минуя жидкую фазу. Такой процесс называется

сублимацией.Температуру, при которой давление паров вещества над его

поверхностью составляет 10-2 мм рт. ст., называют температурой испарения вещества.

В таблице 3 приведены значения температуры

плавления, кипения и испарения, а также давления паров и скорости испарения

некоторых материалов.

Таблица 3 - Физика - химические параметры

металлов

|

Материал

|

Обозначения

|

Температура

плавления, 0С

|

Температура

кипения, 0С

|

Давление

паров при температуре плавления, ммрт. ст.

|

Температура

испарения при давлении паров 10-2 мм рт. ст.

|

Скорость

испарения 10-4, г/ (см2*сек)

|

|

Алюминий

Медь Никель Олово Серебро Хром

|

А1

Сu

Ni Sn Ag Cr

|

660

1083 1455 232 961 1900

|

2060

2590 2730 2400 2210 2200

|

1,2

10-6 3 10-4 4,4 10-3 0 1,7 10-3 6,4 10-4

|

996

1273 1510 1189 1047 1205

|

0,85

1,18 1,06 1,56 1,67 1,1

|

Конденсация паров на подложке и образование

пленочной структуры.

Конденсацией называется процесс перехода

материала из газообразной фазы в твердую. При конденсации на подложке

образуется пленка сконденсированного материала.

Конденсация пленки на подложке зависит от

температуры подложки. Существует такая температура подложки, называемая

критической Ткр при превышении которой все атомы отражаются от подложки и

пленка не образуется.

Исследования конденсации и роста пленки в

начальный момент времени ее образования крайне важны, так как свойства пленки

во многом определяются на этом этапе.

На процесс образования пленки влияет состояние

поверхности подложки. Большое влияние оказывают также молекулы остаточных

газов, которые нарушают условия конденсации и структуру образующейся пленки.

Молекулы остаточного газа находятся в

беспорядочном тепловом движении и ударяются о любой участок поверхности, в том

числе и о подложку. Степень загрязненности конденсируемой пленки определяется

отношением числа молекул остаточного газа, ударяющихся о подложку, к числу

молекул испаряемого вещества.

Молекулы остаточного газа, а в основном они

являются молекулами воды Н2О, реагируя с напыленным металлом, окисляют его.

Тонкий окисный слой, образующийся у поверхности подложки, улучшает адгезию

напыляемой пленки к подложке. Поэтому пленки, которые окисляются лучше (хром,

железо), имеют лучшую адгезию. Металлы, которые плохо поддаются окислению

(золото, серебро), имеют плохую адгезию, и они обычно напыляются с подслоем

другого металла, имеющую лучшую адгезию к подложке.

3. Конструкторская

часть

.1 Конструкция

прототипа клапана сердца

На основании патента RU

239531 С1 была разработана конструкция прототипа, представленная на рисунок 7.

Рисунок 7 - Прототип клапана сердца

Конструкция состоит из следующих элементов:

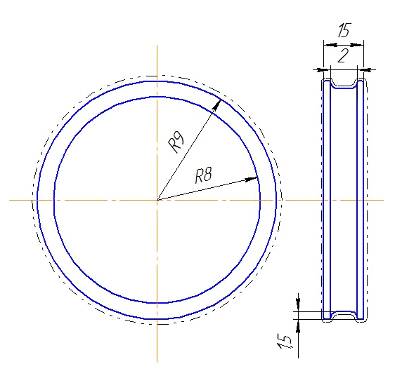

сшивное кольцо из фтоопласта марки PVDF(ф-2) ; корпуса, первая створка, вторая

створка из нержавеющей стали марки 13Х11Н2В2МФ; ось из титана ВТ1-00; основа из

пироуглерода.

Принцип действия искусственного клапана сердца.

Недостаток их заключается в том, что они подвержены наличию регургитации, то

есть обратного тока крови и поэтому не могут считаться идеальными, хотя и имеют

ряд преимуществ перед другими. Двустворчатые клапаны, в отличие от шариковых и

дисковых, обеспечивают более естественный ток крови, благодаря чему хорошо

переносятся пациентами, так как позволяют снизить дозу антикоагулянтов[7].

3.2 Разработанная

конструкция клапана сердца

С учетом приведенных недостатков, конструкция

искусственного клапана сердца была оптимизирована.

Рисунок 8 - Измененный клапан сердца

Конструкция состоит из следующих элементов:

первая, вторая створки ось из пироуглерда марки 1КО202 нанесенного на титан

ВТ1-00; основа из титана ВТ1-00; сшивное кольцо из пируглерода[8].

3.3 Конструкция

прототипа установки УРМ3.0279.028

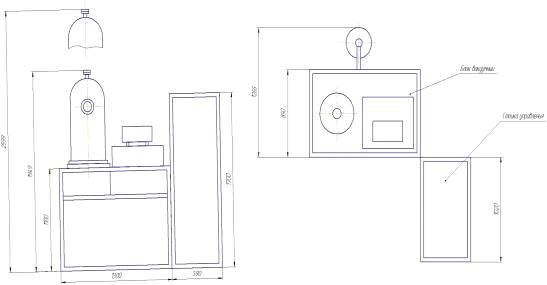

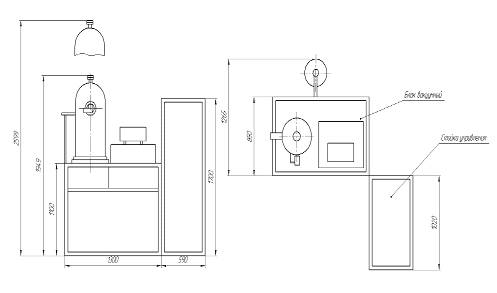

Общий вид прототипа установки УРМ3.279.028

Рисунок 9 - Общий вид установки УРМ3.279.028

Процесс проведения операции вакуумного напыления

включает в себя выполнение следующих действий. В верхнем положении колпака с

подложкодержателя снимают обработанные подложки и устанавливают новые. Колпак

опускают и включают систему вакуумных насосов (вначале для предварительного

разрежения, затем высоковакуумный). Для ускорения десорбции воздуха с

внутренних поверхностей и сокращения времени откачки в трубопровод подают

горячую проточную воду. По достижении давления внутри камеры порядка 10-4 Па

(контроль по манометру) включают нагреватели испарителя и подложек. По

достижении рабочих температур (контроль с помощью термопар) заслонку отводят в

сторону и пары вещества достигают подложки, где происходит их конденсация и

рост плёнки. Система автоматического контроля заростом плёнки фиксирует либо

толщину плёнки (для диэлектрика плёночных конденсаторов), либо поверхностное

сопротивление (для резисторов), либо время напыления (проводники и контакты,

защитные покрытия). Вырабатываемый при этом сигнал об окончании напыления после

усиления воздействует на соленоид заслонки, перекрывая ею поток пара. Далее

отключают нагреватели испарителя и подложек, выключают систему откачки, а в

трубопровод подают холодную проточную воду. После остывания подколпачных

устройств через натекатель плавно впускают атмосферный воздух. Выравнивание

давлений внутри и вне колпака даёт возможность поднять его и начать следующий

цикл обработки.

Процесс термического вакуумного напыления

характеризуется температурой на испарителе t°ис, давлением воздуха в рабочей

камере P0, температурой нагрева подложек t°п. Температура нагрева вещества в

испарителе (t°ис) должна обеспечивать достаточно высокую интенсивность

испарения, чтобы время напыления пленки не превышало 1-2 минут. В то же время

чрезмерно высокая интенсивность приводит к образованию мелкозернистой

неустойчивой структуры в плёнке, о чём будет сказано ниже.

Интенсивность испарения удобно характеризовать

упругостью пара (давлением пара в состоянии насыщения) PS. Упругость пара для

данного вещества зависит только от температуры.

Низкое давление воздуха р0 в рабочей камере

необходимо для:

обеспечения свободной диффузии атомов вещества

испарителя в объём рабочей камеры;

прямолинейного движения атомов вещества без

столкновения с молекулами остаточного воздуха и бесполезного рассеивания

материала в объёме камеры;

исключения химического взаимодействия

напыляемого вещества с молекулами воздуха.

Перечисленные условия обеспечиваются при

остаточном давлении р0£10-4Па.

Такой вакуум сравнительно легко достигается с помощью форвакуумного

механического и высоковакуумного диффузионного насосов, включённых

последовательно.

Температура подложки в процессе осаждения

оказывает существенное влияние на структуру плёнки, а, следовательно, и на

стабильность её электрофизических свойств в процессе эксплуатации.

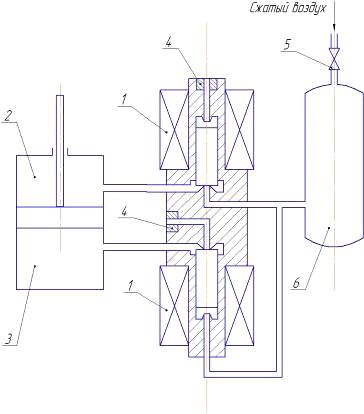

Схема вакуумная пневмоприводная представлена на

рисунке 10.

Рисунок 10 - Схема вакуумная пневмоприводная

- соленоид,2 - верхняя полость пневмоцилиндра,3

- нижняя полость пневмоцилиндра,4 - дроссели,5 - обратный клапан,

- ресиверный бак.

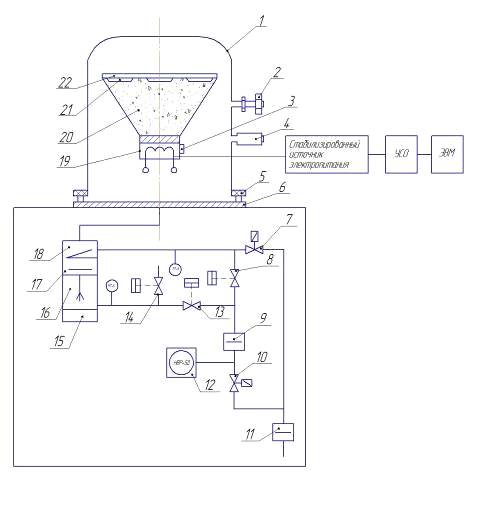

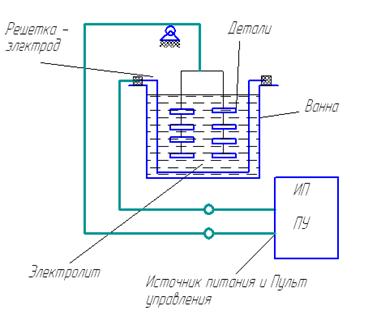

3.4 Функциональная

схема модернизированной установки

Рисунок 11- Функциональная схема

- рабочая вакуумная камера, 2-кран

напуска воздуха, 3-датчик температуры, 4- датчик измерения вакуума, 5-

кольцевая резиновая прокладка, 6 - базавая плита, 7- натекатель для напуска

воздуха в камеру, 8 -байпасный клапан, 9 -водянная ловушка, 10- натекатель

,11-силикагелевый филтр, 12- механический насос,13- форвакуумный клапан,

14-клапан ЦФ,15- нагреватель ,16- насос паромаслянный, 17-азотная лавушка ,18-

затвор, 19- источник потока наносимых частиц, 20 -поток частиц, 21- подложка,

22- подложкодержатель

3.5 Разработка системы

контроля температуры

Модернизация конструкции установки для

вакуумного термического напыления представлена на рисунке 12.