Энергосбережение при производстве и распределении сжатого воздуха

Содержание

Введение

. Энергосбережение при производстве

и распределение сжатого воздуха

. Управление системой сжатого

воздуха

. Неправильное использование и

потери сжатого воздуха

Заключение

Список литературы

Введение

Системы сжатого воздуха безопасны, надежны и

универсальны, но их обычно принимают как должное, не думая о затратах. Сжатый

воздух является важным ресурсом для промышленности, его часто ставят на

четвертое место после электроэнергии, газа и воды. Однако, в отличие от первых

трех, сжатый воздух производится на месте, поэтому у потребителя значительно

больше возможностей контролировать его потребление и затраты на его

производство. Простые, эффективные и малозатратные мероприятия позволяют

экономить до 30 из каждых 100 руб. затрат на производство и распределение

сжатого воздуха.

Сжатый воздух - это неотъемлемая часть нашей

жизни, ежедневно и повсеместно мы сталкиваемся с ним. Не нужно быть

специалистом в области пневматики или работать в данной области, чтобы заметить

это. Каждый день, используя автомобиль, Вы так или иначе зависите от сжатого

воздуха.

Сжатый воздух находится в колесах Вашего

автомобиля, точнее в колесных шинах. Если вы путешествуете на общественном

транспорте, то помимо сжатого воздуха в шинах транспорта, привод автоматических

дверей также приводится в действие от сжатого воздуха. Трудно найти хоть одну

стройку, на которой не было бы компрессора для производства сжатого воздуха.

Цель работы - рассмотрение темы энергосбережения

при производстве и распределение сжатого воздуха.

Задачи:

. Рассмотреть энергосбережение при производстве

и распределение сжатого воздуха

. Рассмотреть управление системой сжатого

воздуха

. Рассмотреть неправильное использование и

потери сжатого воздуха

. Энергосбережение при производстве

и распределении сжатого воздуха

Проблема энергосбережения в последние годы

является одной из важнейших задач, стоящих перед современным предприятием. В

условиях рыночной экономики каждый лишний киловатт-час электроэнергии ложится

на себестоимость продукции и в конечном счете приводит к снижению ее

конкурентоспособности. При этом в балансе электропотребления предприятия доля

компрессорных станций достигает 25-30 %, в связи с чем энергосберегающие

мероприятия в этой области приобретают достаточно большое значение. Опыт показывает,

что эффективность систем производства и распределения сжатого воздуха на

большинстве предприятий весьма низкая. Это связано с изношенностью сетей

распределения воздуха, несоответствием существующих сетей возлагаемым на них

задачам, эксплуатацией компрессоров в неоптимальных режимах.

Значение правильного выбора схемы снабжения

сжатым воздухом часто недооценивается, и совершенно напрасно, поскольку часто

именно здесь кроется причина повышенных затрат электроэнергии и частых поломок

компрессорного оборудования. Ошибки здесь могут вылиться в необходимость

дополнительных капвложений в будущем.

Существует два основных типа схем

воздухоснабжения. Это централизованная и децентрализованная схемы. Схематично

они изображены на приведенных ниже рисунках.

Рассмотрим более подробно преимущества и

недостатки данных схем.

Рис.1.1 Централизированная и

децентрализированная система

Централизованная схема: питание цехов сжатым

воздухом осуществляет из общего компрессорного цеха. Как правило, при такой

системе эксплуатируются несколько компрессорных установок производительностью

от 10 до 250 м3/мин, а иногда и выше - в основном поршневые или центробежные,

иногда мощные винтовые. Достоинства данной схемы проявляются в полной мере на

крупном предприятии при наличии герметичной пневмосети, когда все потребители

сосредоточены на относительно небольшой площади (отсутствуют удаленные точки

потребления), рабочие давления большинства потребителей примерно одинаковы

(рабочее давление сети), а у остальных потребителей ниже данного значения.

Достоинства схемы:

Возможные выходы из строя отдельных компрессоров

и проведение на них регламентных работ и плановых ремонтов не влияют на

надежность воздухоснабжения предприятия в целом при наличии нескольких

резервных компрессоров (как правило, однотипных).

Плановые ремонты могут производится в удобное

время независимо от величины загрузки компрессорной станции (при наличии

резерва).

Поскольку все компрессорное оборудование

находится в одном месте, количество обслуживающего персонала невелико.

Недостатки такой системы:

Большая протяженность трубопроводов приводит к

потерям давления.

Состояние существующих на предприятиях

централизованных пневмомагистралей, как правило, достаточно старых, часто

оставляет желать лучшего, велики утечки, газодинамическое сопротивление

повышено за счет наличия трудноопределимых местных сопротивлений. Сочетание

первого и второго факторов дает суммарные потери, которые в отдельных случаях

составляют до 50 %.

Высокая инерционность системы - поскольку запуск

и останов крупных компрессоров требует времени, система не может быстро

реагировать на изменения потребного количества сжатого воздуха.

В зимнее время возможно обмерзание внутренних

поверхностей участков магистралей, проходящих на открытом воздухе.

При работе в выходные дни или ночные смены, как

правило, работают лишь отдельные цеха предприятия, для питания которых

используются компрессоры высокой производительности. Их эксплуатация

экономически нецелесообразна, т. к. потребность в сжатом воздухе зачастую

реально значительно ниже производительности компрессоров.

Из-за плановых ремонтов компрессоров возникает

необходимость наличия резерва.

Высокая инерционность системы - поскольку запуск

и останов крупных компрессоров требует времени, система не может быстро

реагировать на изменения потребного количества сжатого воздуха.

Некоторые потребители могут требовать более

высокого давления воздуха, что приводит к необходимости поддержания более

высокого давления в сети, что приводит к дополнительным потерям мощности.

В результате неравномерной загрузки предприятия

появляются проблемы в эксплуатации центробежных компрессоров, которые

рассчитаны практически на круглосуточный режим работы с максимальным

количеством пусков в год не более 50. Руководство предприятия становится перед

дилеммой - либо увеличение затрат на электроэнергию, либо увеличение количества

ремонтов оборудования.

Система достаточно дорога в изготовлении.

Требуется наличие квалифицированного

обслуживающего персонала.

Децентрализованная система:

питание потребителей сжатым воздухом осуществляется отдельными небольшими

компрессорами, устанавливаемыми непосредственно возле потребителя. Необходимо

отметить, что в децентрализованных схемах при локальной потребности в воздухе

более 1 м3/мин целесообразно использование надежных винтовых компрессоров,

преимущества которых широко известны. Это позволяет решить ряд проблем,

присущих поршневым компрессорам, таких как необходимость фундамента под

компрессор, повышенные шум и вибрация, необходимость периодических ремонтов

(замена колец, клапанов). Кроме того, недорогие поршневые компрессоры малой

производительности, как правило, плохо приспособлены для использования в

промышленных целях с ПВ, близким к 100 % и имеют невысокий ресурс.

Достоинства схемы:

Уменьшается протяженность трубопроводов, что

снижает газодинамические потери.

Стоимость системы значительно ниже, чем в случае

централизованной.

Задача воздухоснабжения удаленных

производственных участков решается значительно проще, чем при централизованной

схеме - не требуется тянуть участки магистрали на значительные расстояния.

Для каждого потребителя может быть установлен

компрессор с необходимым давлением (крайне важно для сетей с различными

рабочими давлениями потребителей).

Для каждого потребителя может быть подобран

компрессор с необходимой производительностью, что снижает энергозатраты.

Обмерзание исключается, поскольку трубопроводы

не выходят за пределы цеха, где установлен компрессор.

Снижаются затраты на содержание сжатого воздуха,

т.к. отпадает необходимость в теплоизоляции, герметизации, ремонте и

обслуживании трубопроводов.

Небольшие компрессоры не требуют фундаментов,

что упрощает и удешевляет их установку и пусконаладку.

Отпадает необходимость в специальном

обслуживающем персонале, т. к. небольшие винтовые компрессоры не требуют

плановых ремонтов, а все работы по техническому обслуживанию (замена масла,

фильтров) могут проводиться людьми, не имеющими специальной подготовки.

Недостатки такой системы:

Резервирование сильно затруднено, поскольку

требует дублирования компрессорного оборудования на ответственных участках.

Стоимость компрессорного оборудования может оказаться несколько выше, чем при

централизованной системе.

При установке компрессора непосредственно в

производственном помещении возникает шум, являющийся опасным фактором для

персонала.

Система плохо приспособлена к возможному резкому

возрастанию потребности в воздухе на конкретном участке (например, при

установке дополнительных потребителей) - мало того, что потребуется замена

компрессора на более мощный или установка дополнительного, сечение локальной

магистрали может оказаться недостаточным.

В общем и целом, выбор оптимальной схемы

воздухоснабжения зависит от конкретных условий на конкретном предприятии, ему

обязательно должен предшествовать полный анализ ситуации, существующих

пневматических линий, энергоаудит всей цепочки производства и подачи сжатого

воздуха, с учетом необходимых капвложений и постоянных затрат.

Децентрализованная схема отнюдь не является универсальным решением, применение

ее должно быть экономически обосновано. При проектировании пневматических

систем необходимо учитывать не только потребителей, имеющихся в наличии в

настоящее время, но и возможные варианты изменения как необходимого количества

сжатого воздуха, так и расположения точек потребления.

Говоря об энергосбережении, нельзя не упомянуть

о компрессорах с регулируемой частотой вращения вала электродвигателя, которым

в последнее время все больше потребителей отдают предпочтение. Преимущество

состоит в том, что его производительность изменяется в соответствии с

изменением потребности в воздухе. При этом пропорционально изменяется

потребляемая мощность, как правило, в диапазоне от 10 до 100 %. Компрессор с

фиксированной производительностью работает в диапазоне между давлением

включения (рабочее давление сети) и давлением отключения/перехода на холостой

ход (выше рабочего на 2 атм); фактически компрессор всегда работает на давлении

выше рабочего, что приводит к потерям энергии. При частотном регулировании давление

поддерживается на постоянном уровне, а потому нет соответствующего перерасхода

энергии. Стоит такой компрессор приблизительно на 50-80% дороже обычного,

однако разница в стоимости компенсируется снижением эксплуатационных затрат.

Рассмотрим это на примере.

Компрессор мощность 75 кВт при двухсменной

работе потребляет за год (6000 часов работы, при ПВ 80% это будет 4800 часов

под нагрузкой плюс в среднем 800 часов на холостом ходу) порядка 380 000 кВт*ч.

При стоимости электроэнергии 1, 088 руб/кВт*ч за год это составит 413 440 руб.

Реальная экономия электроэнергии при применении частотного регулирования, как

показывает опыт, составляет от 15 до 38 %. В денежном выражении это будет 62016

- 157 107 руб (1839 - 4658 ЕВРО). Цена компрессора EKO 75 (75 кВт, 12,6 м3/куб

при 8 атм) составляет 16 590 ЕВРО. Такой же компрессор с регулированием частоты

вращения, EKO 75-VST, составляет 29 037 ЕВРО, разница - 12 447 ЕВРО. Таким

образом, применение частотного регулирования окупится через 2,5 - 6,5 лет,

после этого начнется реальная экономия средств. При трехсменной работе этот

срок сократится соответственно на треть. Отсюда следует, что при минимальном

пробеге до капитального ремонта не менее 60 000 часов (10 - 12 лет при

двухсменной работе) применение частотного регулирования экономически оправдано

в любом случае, вопрос только в том, готово ли предприятие произвести

дополнительные капиталовложения, которые дадут в будущем существенную экономию.

Не надо также забывать о том, что при частотном регулировании компрессорная

установка работает в гораздо более благоприятных условиях (плавный пуск и

останов, отсутствие резких скачков тока и т.д.), что увеличивает межремонтные

интервалы и дает дополнительную экономию.

Компрессоры с частотным регулированием могут

применяться как в децентрализованной системе воздухоснабжения (в случае, когда

потребность в воздухе на конкретном участке может изменяться в значительных

пределах), так и в централизованной (в этом случае целесообразно установить

несколько компрессоров с фиксированной производительностью и один компрессор с

частотным регулированием, который будет компенсирующим звеном).

Специалисты нашего предприятия имеют большой

опыт в проведении энергоаудита систем производства и транспортировки сжатого

воздуха. Мы выполняем полный комплекс работ по проектированию пневмосетей

различных типов, как с применением собственного компрессорного оборудования,

так и под конкретное оборудование заказчика. Производственное подразделение

Компании проводит монтаж пневмосетей различной сложности и протяженности,

пусконаладочные работы, вплоть до сдачи системы заказчику «под ключ». Гибкая

система работы с клиентом позволяет нам всегда найти взаимовыгодное решение.

Наши технические специалисты всегда готовы проконсультировать Вас по любым

вопросам, касающимся сжатого воздуха, как по телефону, так и с выездом к

заказчику.

. Управление системой сжатого

воздуха

Большинство систем сжатого воздуха складываются

постепенно, а не разрабатываются в ходе проектирования. При этом обычно

вовлеченными оказываются несколько подразделений предприятия, в том числе:

производство;

техническая служба / управление предприятием;

бухгалтерия / служба закупок;энергетическая

служба / экологический контроль.

Эти структуры, не возлагая персональной

ответственности на кого- либо из своих сотрудников, часто допускают

нескоординированные действия при внесении изменений в работу системы сжатого

воздуха, иногда ущемляя при этом интересы других подразделений. Разработка

политики эффективного использования сжатого воздуха является ключевым шагом к

повышению эффективности работы системы. Основные направления этой политики

будут также способствовать повышению надежности подачи воздуха и отвечать

требованиям нормативных документов.

Рис. 2.1 Схема типовой системы сжатого воздуха

Для реализации политики повышения эффективности

использования сжатого воздуха необходимо: назначить менеджера, ответственного

за общую координацию работы; определить задачи, включая: - роль и

ответственность каждого подразделения; - повышение уровня информированности

каждого потребителя сжатого воздуха; - определение затрат на производство

сжатого воздуха; - определение целевых показателей снижения нерационального

расхода; - реализацию программы технического обслуживания оборудования; -

определение основных направлений сервисного обслуживания оборудования при

участии обученного персонала; - разработку политики закупок. Такой всесторонний

подход к системам сжатого воздуха основан на тех же принципах, что и

энергетический менеджмент в целом. Этот подход очень важен для достижения

максимального снижения энергопотребления в системе. Как правило, он позволяет

снизить энергетические затраты на производство сжатого воздуха на 30% и более.

До реализации мер по повышению эффективности

системы сжатого воздуха необходимо провести энергоаудит, чтобы: u определить

величину годовых затрат; u установить базовый уровень, по отношению к которому

будет измеряться экономия. Если система постоянного учета потребления воздуха

уже действует, то данные по структуре потребления и базовый уровень для

определения мест нерационального расхода получить просто. Если системы учета

нет, энергопотребление каждого компрессора можно оценить исходя из мощности

электродвигателя, среднего потребления энергии и количества часов его работы.

Например, компрессор мощностью 100 кВт с рабочим давлением 7 бар (700 кПа)

работает с нагрузкой 75% в течение 2 тыс. часов в году. Энергопотребление = 100

кВт х 0,75 х 2000 ч/год = 150000 кВт*ч/год При тарифе на электроэнергию 2,0

руб./кВт*ч годовые затраты составляют 300 тыс. рублей. При 120-часовой рабочей

неделе они составляют 900 тыс. рублей в год. Возможно, поставщик оборудования

для производства сжатого воздуха или консультант сможет оказать помощь в более

точном определении энергозатрат и структуры потребления. Обычный способ

предполагает установку регистраторов данных, по меньшей мере на 7-дневный

период, для определения колебаний потребления сжатого воздуха и давления, а

также электропотребления за обычную неделю.

После определения величины годовых затрат и

базового уровня, по отношению к которому будет измеряться экономия, метод,

описанный в данном Руководстве, может использоваться для определения

возможностей повышения эффективности работы системы сжатого воздуха. Начать

следует с проведения энергетического обследования. Энергоэффективные системы

сжатого воздуха Лучше всего начать с обследования конечных потребителей,

поскольку любое повышение энергоэффективности у них может существенным образом

снизить потребность в сжатом воздухе и нагрузку на систему распределения

воздуха (т.е. сократить избыточную протяженность трубопроводов и уменьшить

потери давления).

Надлежащее техническое обслуживание играет

большую роль в повышении энергоэффективности систем сжатого воздуха. Сэкономив

на техобслуживании, любая организация больше проиграет на энергетических

издержках, сокращении срока службы и снижении надежности оборудования. В

соответствии с законодательством, если система работает при давлении выше 0,7

бар и включает в себя резервуар для сжатого воздуха, она должна отвечать

требованиям «Правил устройства и безопасной эксплуатации сосудов, работающих

под давлением» ПБ 10-115-96 (с изменениями 1997 г.). Согласно этим Правилам,

оборудование систем сжатого воздуха должно проходить надлежащее техническое

обслуживание для минимизации риска для здоровья и безопасности людей при работе

систем, находящихся под давлением. Готовясь к очередному обследованию системы,

воспользуйтесь случаем проверить график и результаты предыдущих обследований.

Следует помнить, что межпроверочные периоды различаются для разных видов

оборудования, поэтому следуйте рекомендациям производителя.

Многие потребители сжатого воздуха не имеют

представления о том, насколько дорого он стоит, поэтому неправильно или

нерационально его расходуют. Наибольшей экономии удалось достичь компаниям,

которые провели обучение персонала по основным вопросам (затраты на

производство сжатого воздуха, взаимозависимость элементов системы,

необходимость экономии энергии).

. Неправильное использование и

потери сжатого воздуха

Благодаря своей безопасности, универсальности и

удобству сжатый воздух применяется широко. Однако иногда - по тем же причинам -

он используется неправильно, что приводит к нерациональному расходу и

непроизводительным потерям энергии. Сжатый воздух иногда применяется просто

потому, что он есть под рукой, а не потому, что является наиболее экономически

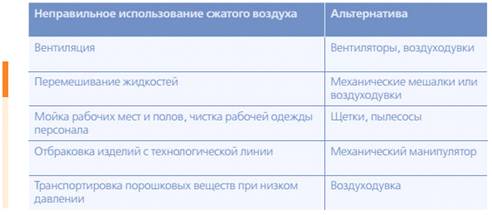

целесообразным или подходящим ресурсом. В табл. 1 приведены примеры

неоправданного использования сжатого воздуха, а также возможные альтернативы

его применению.

Таблица 1. Неправильное использование сжатого

воздуха и возможные альтернативы

Основные случаи потерь, заслуживающие внимания:

утечки;

падение давления;

работа компрессора в отсутствие потребности в

сжатом воздухе.

Утечки

Утечки существуют во всех системах сжатого

воздуха. Снижение утечек является самым главным энергосберегающим мероприятием.

Уровень утечек в плохо управляемой системе

сжатого воздуха может превышать 50% от объема производства сжатого воздуха.

Утечки сжатого воздуха также ведут к

дополнительным затратам вследствие:

колебаний давления в системе, которые могут

привести к снижению эффективности работы пневматических инструментов и другого

оборудования с пневматическим приводом, что потенциально может вызвать снижение

объемов производства;

сокращения срока службы оборудования и внеплановых

ремонтов из-за ненужной циклической работы компрессора;

избыточной мощности компрессора.

Причин утечек множество, но наиболее частыми

являются:

оставленные открытыми вентили ручного удаления

конденсата;

оставленные открытыми запорные вентили;

негерметичные гибкие шланги и сочленения;

негерметичные трубы и трубные соединения;

негерметичные регуляторы давления;

оставленное включенным воздухопотребляющее

оборудование (когда в его работе нет необходимости).

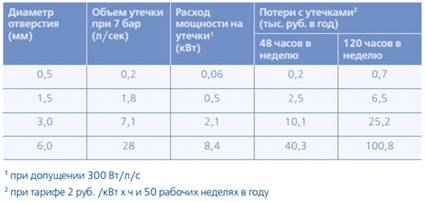

С помощью табл. 2 можно оценить стоимость воздуха,

теряемого вследствие утечек.

Таблица 2. Величина годовых потерь с утечками

воздуха

Обнаружение и измерение утечек

Существует несколько способов обнаружения

утечек. Портативные ультразвуковые течеискатели являются эффективным методом

обнаружения утечек на фоне производственного шума и не требуют остановки

оборудования.

Другие методы обнаружения утечек включают:

определение утечек на слух, когда позволяет

производственный

шум;

нанесение мыльного раствора на места трубных

соединений;

применение аэрозолей для определения мест

утечек.

Во многих современных системах сжатого воздуха

постоянно установлены расходомеры для целей мониторинга. Они позволяют измерять

уровень производства воздуха при выключенном оборудовании, таким образом

демонстрируя уровень утечек. Есть и альтернативные способы измерения,

эффективно показывающие объем утечек:

хронометраж цикла;

спад давления.

Изучение утечек поможет понять масштаб проблемы.

Если на предприятии нет необходимых ресурсов для изучения утечек, можно

воспользоваться услугами компаний, предлагающих услуги по проведению аудита с

целью выявления утечек и ремонтных работ.

Установив масштаб утечек:

поставьте реалистичную цель по их сокращению

(обычно как

минимум 10-20% от объема производства);

начните реализацию программы по обнаружению и

устранению

утечек:

обозначьте места утечек и нанесите их на план

предприятия, ранжируя от 1 до 10 в зависимости от приоритета;

сначала устраните самые крупные утечки;

разработайте систему оповещения об утечках.

Добейтесь, чтобы все обнаруженные утечки устранялись немедленно.

Утечки необходимо отслеживать постоянно. Для

этого следует, по меньшей мере, дважды в год проводить аудит утечек, чтобы их

уровень снова не повысился.

В ходе работ по сокращению утечек наступает

момент, когда затраты на поиск и устранение очень малых утечек более не

окупаются вследствие слишком малой экономии энергии.

Запустите постоянную программу обнаружения и

устранения утечек.

Утечки появляются вновь, и отверстие диаметром 3

мм может приносить потери свыше 25 тыс. рублей в год из-за неэффективного

расхода энергии. Обратите внимание, программа обнаружения и устранения утечек

значительно сокращает затраты на производство сжатого воздуха.

Небольшой машиностроительный завод в Москве

добился снижения затрат электроэнергии на производство сжатого воздуха на 30%.

Во время энергоаудита предприятия был проведен тест на утечки сжатого воздуха

(методом хронометража цикла), который показал, что утечки составляют 6,5

нм3/мин. при номинальной производительности компрессора 10 нм 3/мин. Устранение

легко обнаруживаемых утечек в местах присоединения ручного пневмоинструмента

позволило сократить утечки до уровня примерно 3 нм 3/мин.

Падение давления

Падение давления в системе сжатого воздуха

обусловлено сопротивлением воздушному потоку из-за трения в трубопроводе и

различных элементах системы (например, вентили, отводы). Неправильно

подобранный размер трубопровода также приводит к падению давления, о чем будет

подробно рассказано в следующем разделе.

Компрессор должен производить воздух с

давлением, достаточным для преодоления потерь давления в системе и для

обеспечения минимального рабочего давления воздухопотребляющего оборудования

или технологического процесса. В результате компрессор часто вырабатывает воздух

с давлением 8 бар, а в месте потребления давление составляет только 6,5 бар.

Такое падение давления в системе на 1,5 бар является пустой тратой энергии и

денег.

В правильно спроектированной и установленной

системе падение давления от компрессора до места потребления сжатого воздуха

должно составлять менее 10%. Иными словами, при давлении 7 бар падение давления

должно быть менее 0,7 бар.

Необходимость производить сжатый воздух с

давлением, значительно превышающим потребность в месте использования, обычно

является индикатором наличия проблемы падения давления. Реализуя мероприятия по

снижению давления, убедитесь, что технологические процессы не страдают от

дефицита воздуха.

Проверьте требования к давлению и чистоте

подаваемого воздуха у производителя оборудования. Например, распылительные

пульты должны быть отрегулированы на 2 бар для соблюдения требований охраны

здоровья и безопасности людей.

Работа компрессора без нагрузки

Компрессоры часто оставляют включенными при

отсутствии потребности в сжатом воздухе (например, на ночь). Это приводит к

нерациональному расходу энергии, поскольку электроэнергия уходит в утечки. Даже

при работе без нагрузки электропотребление компрессоров может составлять до

20-70% от уровня потребления при полной нагрузке. Кроме того, сокращение числа

часов работы снижает затраты на техническое обслуживание.

убедитесь, что компрессоры выключаются при

первой же возможности и не включаются, пока в этом не возникает потребность;

регулярно проверяйте установки автоматического

запуска.

Однако необходимо убедиться в том, что при

автоматическом отключении компрессоров другие производственные зоны не

пострадают. Рекомендуется получить профессиональную консультацию.

сжатый воздух централизированный

Заключение

Сжатый воздух - это обыкновенный атмосферный

воздух искусственно сжатый, обычно при помощи компрессора, и заключенный в

емкость. В зависимости от того какой объем воздуха «загнали» в емкость

определяется давление. Чем больше воздуха сжали до заданного объема, тем больше

будет давление этого сжатого воздуха в заданном объеме.

Проблема энергосбережения в последние годы

является одной из важнейших задач, стоящих перед современным предприятием. В

условиях рыночной экономики каждый лишний киловатт-час электроэнергии ложится

на себестоимость продукции и в конечном счете приводит к снижению ее

конкурентоспособности.

При этом в балансе электропотребления

предприятия доля компрессорных станций достигает 25-30 %, в связи с чем

энергосберегающие мероприятия в этой области приобретают достаточно большое

значение. Опыт показывает, что эффективность систем производства и

распределения сжатого воздуха на большинстве предприятий весьма низкая. Это

связано с изношенностью сетей распределения воздуха, несоответствием

существующих сетей, возлагаемым на них задачам, эксплуатацией компрессоров в

неоптимальных режимах.

Список использованной литературы

1. Данилов, Н.И.

Энергосбережение - От слов к делу - Екатеринбург, Энерго-Пресс, 2008. - 266 с.

. Иванов В.А.

Энергосбережение в производстве сжатого воздуха журнале "Кординатор

Инноваций", 2003г.-№11

. Инновационно-инвестиционные

механизмы устойчивого развития агропроизводства. // Экономика сельского

хозяйства России. - 2008г.-№6

. Кузнецов Ю. В., Кузнецов М.

Ю. Сжатый воздух. Екатеринбург: УрО РАН, 2003г.- 265с.