Ремонт трубопровода выпускного левого

Содержание

Введение

. Технологический раздел

.1 Технологическая документация

.2 Разработка маршрутов ремонта детали

.3 Выбор способов устранения дефектов

.4 Схемы технологического процесса на ремонт

детали

.5 Разработка технологического процесса на

ремонт детали

.6 Расчет операций технологического процесса

. Конструкторский раздел

.1 Назначение, устройство и работа

приспособления (прибора)

.2 Инструкции

.2.1 Инструкция по правилам эксплуатации

.2.2 Инструкция по технике безопасности

Заключение

Список литературы

Введение

В процессе эксплуатации

вследствие ряда неизбежных причин (износ, усталостное разрушение, деформация и

др.) работоспособность деталей и узлов автомобиля периодически нарушается,

поэтому возникает объективная потребность в ее восстановлении.

Создание основных деталей

автомобиля требует реализации достаточно сложных конструкторско-технологических

решений, что связано с большими затратами трудовых ресурсов, овеществленного

труда в виде инструмента и оснастки, черных и цветных металлов. Восстановление

деталей позволяет использовать сохранившуюся их потребительскую стоимость в

виде остаточной долговечности деталей. Восстановление деталей экономически

обосновано: около четверти деталей ремонтного фонда изношены в допустимых

пределах, а около половины могут быть использованы после восстановления при

затратах 15-30% от цены новых деталей. Восстановление деталей сохраняет

значительное количество материалов, энергии, труда, является более экологичным

с точки зрения воздействия на природу и человека.

Себестоимость восстановления

для большинства восстанавливаемых деталей не превышает 75% стоимости новых, а

расход материалов в 15 - 20 раз ниже, чем на их изготовление. Высокая

экономическая эффективность предприятий, специализирующихся на восстановлении автомобильных

деталей, обеспечивает им конкурентоспособность в условиях рыночного

производства.

Целью данного курсового проекта

является разработка технологического процесса на ремонт трубопровода выпускного

левого. В процессе курсового проектирования необходимо решить ряд задач:

· разработать

технические условия на дефектовку;

· рассмотреть

возможные маршруты восстановления детали;

· для конкретного

маршрута по каждому из дефектов выбрать наиболее рациональный способ

восстановления;

· разработать

технологическую карту восстановления детали;

· разработать

планировочное решение;

· освоить вопросы

охраны труда, техники безопасности при выполнении данных работ.

1. Технологический

раздел

.1 Технологическая

документация

Таблица 1- Карта дефектовки на

боковую крышку картера рулевого механизма двигателя ЗИЛ 431410

|

|

Деталь:

крышка боковая картера рулевого механизма в сборе

|

|

№

детали: 130-3401082

|

|

Материал:

крышки - алюминиевый сплав Ал4, ГОСТ 2685-53 Втулки- бронза Бр.ОЦС-4-4-2,5

|

Твердость:

|

|

№

|

Наименование

дефектов

|

Способ

устранения дефекта и измерительные инструменты

|

Размеры,

мм

|

Заключение

|

|

|

|

Номинальный

|

Допустим.

без ремонта

|

Допустимый

для ремонта

|

|

|

1

|

Обломы

на крышке

|

Осмотр

|

-

|

-

|

Облом,

захватывающий не более одного отверстия пот болт крепления

|

Ремонтировать.

Заварка. Браковать при обломах, захватываю-щих более одного отверстия

|

|

2

|

Трещины

на крышке

|

Осмотр

|

-

|

-

|

Не

более двух трещин

|

Ремонт.

Заварка. Браковать при количестве трещин более двух

|

|

3

|

Износ

отверстия во втулке под вал рулевой сошки

|

Пробка

38,05мм или нутрометр 35-50 мм

|

38+0,027

|

38,05

|

Более

38,05

|

Ремонтировать.

Замена втулки. Развертывание до ремонтного или номинального размера.

|

|

4

|

Задиры

или износ отверстия под втулку

|

Осмотр.

Пробка 41,10 мм или нутрометр индикатор 35-50мм

|

41+0,05

|

41,10

при отсутствии задиров

|

-

|

|

5

|

Резьбы:

М12х1,25- кл. 2

|

|

|

|

|

|

1.2 Разработка

маршрутов ремонта боковой крышки картера рулевого

механизма в сборе

Маршрут № 1

. Обломы на крышке

. Задиры или износ отверстия

под втулку

. Резьбы М12х1,25 - кл.2

Маршрут № 2

. Трещины на крышке

. Износ отверстия во втулке под

вал рулевой сошки

Заключение: для разработки

технологического процесса принять маршрут №2 так как в данном маршруте включены

дефекты часто встречающиеся в процессе эксплуатации автомобиля ЗИЛ-431410

1.3 Выбор

рациональных способов устранения дефектов по принятому маршруту №1

Первый дефект принятого

маршрута

Обломы на крышке

а) Аргонодуговая сварка

б) Электродуговая сварка

постоянным током

в) Электродуговая сварка

переменным током

г) Газовая сварка

Заключение: для устранения

обломов на крышке принять аргонодуговую сварку

Достоинства: надежная изоляция

от окружающей среды, повышение качества и отсутствие нарушения кристаллической

решетки

Недостатки: сильное излучение

ультрафиолета, горелку необходимо периодический охлаждать

Второй дефект принятого

маршрута

Задиры или износ отверстия под

втулку

а) Постановка втулки ремонтного

размера

б) Вибродуговая наплавка

Заключение: для

устранения задиров или износа отверстия под втулку постановку втулки ремонтного

размера

Достоинства: восстановление до

номинального размера, простота технологического процесса

Недостатки: большой

расход материала

Третий дефект принятого

маршрута

Резьбы М12х1,25 кл.2

а) Аргонодуговая сварка

б) Электродуговая сварка

постоянным током

в) Электродуговая сварка

переменным током

г) Газовая сварка

Заключение: рациональным

способом данного дефекта принять аргонодуговую сварку

Достоинства: надежная изоляция

от окружающей среды, повышение качества и отсутствие нарушения кристаллической

решетки

Недостатки: сильное излучение

ультрафиолета, горелку необходимо периодический охлаждать.

1.4 Разработка

схемы технологического процесса на ремонт крышки картера рулевого механизма в

сборе

Таблица 2- Схемы

технологического процесса на ремонт боковой крышки картера рулевого механизма

|

№

п/п

|

Наименование

дефекта

|

Способ

устранения дефекта

|

№

операции

|

Шифр

|

Наименование

и содержание операции

|

Установочная

база

|

|

1

|

Обломы

на крышке

|

Аргоннодуговая

сварка

|

1

|

005

|

Термическая

нагреть боковую крышку

|

Торцевая

поверхность

|

|

|

|

2

|

010

|

Сварочная

Заварить обломы на боковой крышке

|

Торцевая

поверхность

|

|

|

|

3

|

015

|

Слесарная

Зачистить сварочный шов на боковой крышке

|

Торцевая

поверхность

|

|

2

|

Задиры

или износ отверстия под втулку

|

Постановка

втулки ремонтного размера

|

1

|

020

|

Расточная

Расточить отверстие под втулку

|

Торцевая

поверхность

|

|

|

|

2

|

025

|

Торцевая

поверхность

|

|

|

|

3

|

030

|

Расточная

Рассверлитьпод номинальный размер

|

Торцевая

поверхность

|

|

3

|

Резьбы

М12х1,25 кл.2

|

Аргоннодуговая

сварка

|

1

|

010

|

Сварочная

Заварить резьбовое отверстие

|

Торцевая

поверхность

|

|

|

|

2

|

015

|

Слесарная

Зачистить, накернить, просверлить, нарезать резьбу

|

Торцевая

поверхность

|

|

4

|

|

|

|

040

|

Контрольная

Произвести контроль качества ремонта боковой крышки картера рулевого

механизма соответствии с требованиями технических условий на капитальный

ремонт автомобиля ЗИЛ-431410

|

Торцевая

поверхность

|

1.5 Разработка

технологического процесса на ремонт крышки картера рулевого механизма в сборе

Таблица 3 - Технологический

процесс на ремонт Боковой крышки картера рулевого механизма

|

Шифр

|

Наименование

и содержание операции

|

Оборудование

|

Приспособления

|

Инструмент

|

|

|

|

|

Рабочий

|

Измерительный

|

|

005

|

Термическая.

Нагреть головку блока до to

250

|

Пламенная

нагревательная печь Н-60 производительность 113 кг/ч

|

-

|

Прихват

|

Термопара

ГОСТ 8.585-2001

|

|

010

|

Сварочная.

Переход 1.Заварить разломы на крышке P

=15 мм. Переход 2. Заварить резьбовое отверстие ø

13мм на H=12

|

Установка

для аргоннодуговой сварки УДГ-301 с газоэлектрической горелкой ГРАД-200

|

Универсальное

приспособление с поворотным устройством

|

Алюминиевая

присадочная проволка СвАК-5 Ø5мм

неплавящийся электрод ВА-1А Ø1мм

Баллон с аргоном

|

Масштабная

линейка 0-300 ГОСТ 17435-72

|

|

015

|

Слесарная.

Переход 1.Зачис-тить сварочный шов на боковой крышке картера рулевого

механизма P= 15 мм H=2мм.

Переход 2. Зачистить сварной шов ø

13мм.

|

Верстак

слесарный ручная шлифовальная машинка ИП-2009А

|

Универсальное

приспособление с поворотным устройством

|

Шлифовальный

круг 63мм ГОСТ 2424-83

|

Масштабная

линейка 0-300 ГОСТ 17435-72

|

|

020

|

Расточная.

Переход 1. Расточить отверстие в боковой крышке картера рулевого механизма

под втулку ø 41,5 с ø

41,2

|

Пресс

для перепрессовки направляющих втулок клапанов двигателя модель 6601-4

|

Универсальное

устройство для крепления при прессовании

|

Паунсон

|

Штангенциркуль

ШЦ-1-125-0,1 ГОСТ 166-89

|

|

025

|

Прессовая

Переход 1. Запрес-совать втулку ø

41,5мм.

|

Пресс

для перепрессовки втулок модель 6601-4

|

Универсальное

устройство для крепления при прессовке

|

Паунсон

|

Штангенциркуль

ШЦ-1-125-0,1 ГОСТ 166-89

|

|

035

|

Сверлильная

Переход 1. Рас-сверлить втулку под номинальный размер d=41+0,05

|

Вертикально-сверлильный

станок модели 2А135 мощность эл.дв.=4,5кВт

|

Кондуктор,

патрон, прижимы

|

Сверло

Ø=41мм

ГОСТ 886-41

|

Нутромер

18-50мм 2мкм ГОСТ 9244-75

|

|

040

|

Контрольная

Произвести контроль качества ремонта боковой крышки картера рулевого

механизма в соответствии с требованиями технических условий на капитальный

ремонт автомобиля ЗИЛ-431410

|

Стол

ОТК

|

|

|

Нутромер

18-50мм 2мкм ГОСТ 9244-75 Штангенциркуль ШЦ-1-125-0,1 ГОСТ 166-89

|

1.6 Расчет норм

времени

Сварочная

Переход 1.Заварить разломы на

крышке P =15 мм. Переход 2.

Заварить резьбовое отверстие ø

13мм на H=12

Основное время при ручной

электродуговой сварке определяется по формуле:

T0= (мин),(1.1)

(мин),(1.1)

где G

- вес наплавленного металла (грамм).

G=U*γ

(грамм)

γ

- плотность наплавленного металла(г/ Сталь

= 7,8 (г/

Сталь

= 7,8 (г/

U-

объем наплавленного металла(см)

U=Fl(

l-

длинна свариваемого шва (глубина отверстия в см)

F

- площадь поперечного сечения наплавленного шва( )

)

При заварке отверстий F=π (

( ,

,

r

- радиус завариваемого отверстия (см)

А - коэффициент, учитывающий

длину завариваемого шва. При заварке отверстия А=1,0

m-коэффициент,

учитывающий положение шва в пространстве

J

- величина сварочного тока в амперах. При ручной электродуговой сварке:

=20d+6 (А)(1.2)

(А)(1.2)

где d

- диаметр электрода(мм)

F= π =3,14*(0,6)=1,13

=3,14*(0,6)=1,13 )=Fl=1,14*10=11,4

)=Fl=1,14*10=11,4 =U*γ=11,4*7,8=88,92

(грамм)

=U*γ=11,4*7,8=88,92

(грамм)

А=1,0

m=1,25

J=20d+6 =20*4+6*

=20*4+6* =80+96=176(A)=

=80+96=176(A)= =

= =4,73

(мин)

=4,73

(мин)

Вспомогательное временя

определяется по формуле:

Тв = Тв1+Тв2+Тв3 (мин),(1.3)

где Тв1 - вспомогательное

время, связанное со швом (осмотр, очистка, удаление шлаковой корки, измерения).

[8 Таблица 10и11].

Тв2 - вспомогательное время,

связанное с деталью (укладка на сварочный стол и снятие со стола, повороты и

перевороты, стыкование и закрепление свариваемых деталей) [8 Таблица 12].

Тв1=1,3

Тв2=0,6

Тв3=0,6

Тв=Тв1+Тв2+Тв3=1,3+0,6+0,6=2,5(мин)

Оперативное временя

определяется по формуле:

=

= +

+ (мин),

(1.4)

(мин),

(1.4)

где  -

оперативное время.

-

оперативное время.

=

= +

+ =4,73+2,5=7,23

(мин)

=4,73+2,5=7,23

(мин)

Дополнительное (прибавочное)

время определяется по формуле:

=

= (мин),

(1.5)

(мин),

(1.5)

где  =

величина процента дополнительного времени, учитывающего обслуживание рабочего

места и отдыха исполнителя [8 Таблица 14]

=

величина процента дополнительного времени, учитывающего обслуживание рабочего

места и отдыха исполнителя [8 Таблица 14]

=13

=13

=

= =

= =0,93

(мин)

=0,93

(мин)

Штучное время определяется по

формуле:

=

= +

+ (мин),

(1.6)

(мин),

(1.6)

где  -

штучное время.

-

штучное время.

=

= +

+ =7,23+0,93=8,16

(мин)

=7,23+0,93=8,16

(мин)

Определение величины

подготовительно-заключительного времени

= 17 (мин) [8

Таблица 15]

= 17 (мин) [8

Таблица 15]

Сменная норма выработки

рабочему определяется по формуле:

=

= (штук),

(1.7)

(штук),

(1.7)

где  -

норма выработки.

-

норма выработки.

= 492 мин.

Продолжительность рабочей смены при пятидневной рабочей неделе.

= 492 мин.

Продолжительность рабочей смены при пятидневной рабочей неделе.

=

= =

=

=

489,9 (штук)

=

489,9 (штук)

Технически обоснованная (штучно

- калькуляционная) норма времени определяется по формуле:

=

= +

+ (мин),(1.8)

(мин),(1.8)

где  -

норма времени.

-

норма времени.

=

= +

+ = 8,16+

= 8,16+ = 8,19 (мин)

= 8,19 (мин)

Нормирование слесарных работ.

Слесарная

Переход 1. Зачистить сварочный

шов на боковой крышке картера рулевого механизма P=

15 мм H=2мм.

Переход 2. Зачистить сварной

шов ø

13мм

Особенности расчета

многопереходной операции.

Если операция содержит

несколько переходов, то для расчета каждого перехода определяется только

неполное оперативное время.

(1.9)

(1.9)

где

После расчета норм времени для

всех переходов производят расчет норм времени для всех операций по следующей

методике:

(1.10)

(1.10)

где

Х= 6%

Определение величины

подготовительно-заключительного времени. По нормативным таблицам.

Сменная норма выработки

рабочему определяется по формуле:

(штук), (1.11)

(штук), (1.11)

где  -

продолжительность рабочей смены. При пятидневной рабочей неделе

-

продолжительность рабочей смены. При пятидневной рабочей неделе

Расчет технически обоснованной

(штучно-калькуляционной) нормы времени определяется по формуле:

2 Конструкторский

раздел

.1 Назначение,

устройство и работа приспособления

Ключ для удержания предназначен

для удержания от вращения фланца ведущей шестерни при отворачивании и

заворачивании гайки.

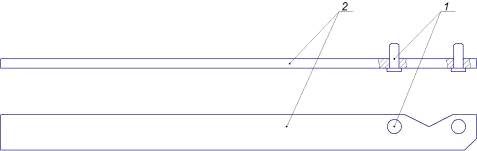

Рисунок 1 - Ключ для удержания

от вращения фланца ведущей шестерни при отворачивании и заворачивании гайки.

2.2 Инструкция по

правилам эксплуатации и технике безопасности

2.2.1 Инструкция по

технике безопасности

Перед началом работ по ремонту

и техническому обслуживанию автомобилей, рабочий должен переодеть рабочую форму

одежды. Причем обшлага рукавов должны быть застёгнуты, на голову одет головной

убор. На ноги одеты ботинки во избежание нанесения травмы при падении

инструмента или деталей.

Рабочее место слесаря по

ремонту автомобилей должно быть достаточно освещено. Но освещение должно быть

расположено таким образом, чтобы не ослеплял рабочего. Запрещается наращивать

ключи трубами и прочими подручными средствами. При сборочных работах

запрещается проверять совпадения отверстий пальцем, для этого не обходимо

использовать специальные бородки, ломики или монтажные крючки. Необходимо при

ремонтных работах пользоваться только исправным инструментом. Запрещается

использовать молотки с трещинами на рукоятках, зубила со сколами и т.д. Во

время разборки и сборки узлов, агрегатов следует применять специальные ключи и

съёмники. Трудно отворачиваемые гайки нужно сначала смочить керосином, а затем

отвернуть ключом. Также необходимо соблюдать правила пожарной безопасности.

Обтирочные материалы следует убирать в специально отведённый металлический

ящик, с плотно закрывающейся крышкой, а по окончанию работы выносить в

отведённые места для мусора. Помещение должно иметь общую вентиляцию.

Заключение

Целью курсового проекта была

разработка технологического процесса на ремонт боковой крышки

картера рулевого механизма в сборе автомобиля ЗИЛ-431410. В ходе выполнения

курсового проекта были решены следующие задачи:

рассмотрены технические

характеристики автомобиля ЗИЛ-431410;

разработана технологическая

карта автомобиля ЗИЛ-431410;

произведен расчет норм времени

технологического процесса;

осуществлена работа по созданию

приспособления для оптимизации технологического процесса;

разработаны инструкции по

правилам эксплуатации и техники безопасности.

В результате применения

разработанного приспособления увеличится производительность труда, тем самым

повысится заинтересованность рабочих в труде, а, следовательно, снизится

простой автомобиля в ремонте.

В графической части курсового

проекта представлены сборочный чертеж разработанного приспособления и

деталировка.

ремонт трубопровод

деталь восстановление

Список литературы

1. Барковских Ю.И. Техническое обслуживание и

ремонт автомобилей. Издательство: Высшая школа, 2010.

. Дюмен И.Е., Трегуб Г.Г. Ремонт автомобилей.

Издательство: Транспорт 2009.

. Епифанов Л.И., Епифанова Е.А. Техническое

обслуживание и ремонт автомобилей, ИД «ФОРУМ», 2009

. Калисский В.С., Манзон А.И., Нагула Г.Е.

Автомобиль. Издательство: Транспорт, 2011.

. Методические указания на сварочную операцию.

ОАТК, 2010.

. Методические указания на слесарно-сборочную

операцию. ОАТК, 2010.

. Колесник П.А., Шейнин В.А. Техническое

обслуживание и ремонт автомобилей. Издательство: Транспорт, 2010.

. Кузнецов В.М. Техника безопасности.

Издательство: Высшая школа, 2011.

. Межотраслевые правила по охране труда на

автомобильном транспорте. ПОТРИ М-027-2003. Санкт-Петербург, 2009

. Румянцев С.И. Ремонт автомобилей.

Издательство: Транспорт, 2009

. Туровский И.С. Охрана труда на автомобильном

транспорте. ИД «Форум-ИНФРА-М», 2009