Проект участка формования полиамидной кордной нити

1. Введение

До конца 19 века потребность человека в волокнах

для переработки их в ткани и другие изделия, необходимые в быту и технике,

происходило только за счет природных материалов: хлопка, льна, пеньки,

натурального льна и шерсти. Но выбор волокон, имеющихся в распоряжении людей,

был весьма ограничен.

В начале прошлого столетия возникло производство

химических волокон, сначала искусственных, а затем и синтетических. Первыми

промышленными видами искусственных волокон были вискозные, а синтетических - поливинилхлоридные

(1932г.) и полиамидные волокна (1940г.). Волокно на основе полиамидов, впервые

было получено в 1939 году, в Англии. Разработка методов получения синтетических

гетероцепных полимеров, пригодных для формования волокна, была начата коллективом

исследователей во главе с Карозерсом в 1929году в Вильмингтоне (США). В 1935

году в лабораторных условиях было получено волокно из полиамида, образующегося

в результате поликонденсации гексаметилендиамина NH2(CH2)6NH2

и адипиновой кислоты НООС(СН2)4СООН, получившее впоследствии название «Найлон

6,6» Н-[HN(CH2)6NHCO(CH2)4CO]n-ОН.

В 1938 году было начато строительство первого завода по производству волокна

найлон 6,6 в Сифорде (США), который в 1939 году был введен в эксплуатацию.

Ученый Шлак синтезировал поликапроамид Н-[HN(CH2)5CO]n-ОН

и с 1939 года началось производство волокна «Найлон 6». Первое производство в

СССР было пущено в 1945 году на опытных установках в г. Мытищи.

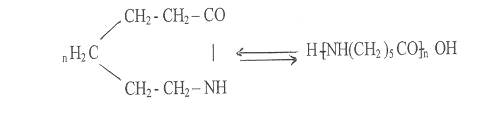

Получение поликапроамида.

Полиамидные волокна формуются на основе

полимеров, содержащих амидную группировку - N- С -

При производстве капроновой нити и волокна

сырьем является поликапроамид, получаемый путем полимеризации и поликонденсации

капролактама.

Капролактам может быть синтезирован из фенола,

бензола, анилина, толуола и др..

Структурная формула капролактама:

Более распространенная форма записи:

Поликапроамид получают из капролактама путем

проведения ряда реакций, протекающих по механизму полимеризации и поликонденсации,

приводящих к образованию полиамида (полиамидирование). Процесс идет при высоких

температурах и в присутствии активаторов. Под действием некоторых активаторов

(вода, кислоты, основания и некоторые соли) связь углерода с гетероатомом расщепляется

с раскрытием цикла. Разрывающаяся при раскрытии кольца капролактама связь - СО

-NH - при высоких

температурах заменяется такой же связью между мономерными остатками с

образованием полимера.

Полиамидирование капролактама происходит в

результате ряда реакций, протекающих по механизму полимеризации и

поликонденсации. В начале стадии, в результате взаимодействия мономера с водой,

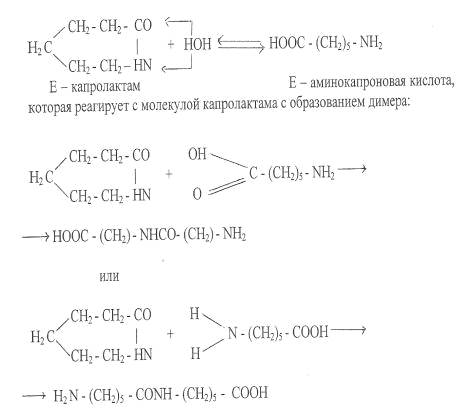

образуется аминокапроновая кислота:

Затем молекула димера реагирует с молекулой

мономера, образуя триммер, и т.д., вплоть до получения продукта со степенью

полимеризации, определяемой условиями проведения реакции и необходимой для

получения волокнообразующего полимера. Характер связей в образующихся линейных

макромолекулах остается таким же, как и в исходном циклическом соединении. Так

начинается зарождение цепи полимера, рост которых продолжается путем

полимеризации - присоединения капролактама к функциональным концевым группам -

NН2 и - СООН. С увеличением общего числа функциональных групп, активизирующих

разрушение циклов, скорость суммарной реакции возрастает, а затем начинает

уменьшаться по мере приближения к равновесному состоянию.

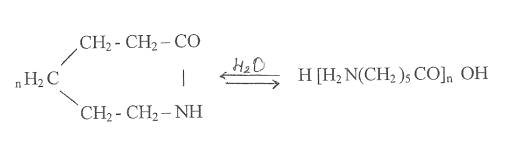

1. Равновесие

цикл - полимер (отвечает за выход полимера)

. Амидное равновесие (определяет среднюю

молекулярную массу полимера)

... - CONН - … + Н2О - NH2 + - СООН

Одновременно под действием воды происходит

гидролиз амидных связей в полимере, в результате, уменьшается длина молекул

поликапроамида и образуются новые аминогруппы и карбоксильные группы:

Н-ОН

+ - NН2 + - СООН

NН -CO~

Таким образом, при образовании поликапроамида в

присутствии воды устанавливаются два независимых равновесия. Первым достигается

равновесие превращения цикла в звено линейного полимера, определяющего выход

полимера:

Начало процесса полиамидирования характеризуется

интенсивным образованием аминокапроновой кислоты, доля остальных реакций при

этом незначительна. После этого наблюдается интенсивное образование олигомера,

который как и аминокапроновая кислота обладает способностью ускорять

последующий процесс. Поэтому на первых этапах процесса стремятся к достижению

максимальной концентрации аминокапроновой кислоты и концевых функциональных

групп линейных олигомеров.

В дальнейшем протекает полимеризация, которая

заканчивается при достижении равновесия полимер - мономер. Параллельно с

полимеризацией происходит взаимодействие функциональных групп, образовавшихся

макромолекул путем поликонденсации.

На последней стадии процесса рост макромолекул

поликапроамида осуществляется в основном за счет реакции поликонденсации:

(СН2)5NH2

+ HOOC- (CH2)5H~

~(CH2)5NHCO(CH2)5

~ + H2O

Удаление воды при поликонденсации сдвигает

амидное равновесие в сторону образования дополнительных амидных связей и

способствует повышению молекулярной массы поликапроамида. Поэтому важное

практическое значение имеет соотношение содержания воды на первых и в последних

стадиях полиамидирования, обеспечивающее проведение всего процесса за

минимальное время. Предусматривается своевременное удаление воды из сферы

реакции с целью торможения процесса гидролиза амидных связей и достижения

высокой степени полимеризации. Однако это может привести к образованию

полимера, с увеличенной средней молекулярной массой, который не может быть

использован для формования волокна. Реакция полиамидирования капролактама

равновесна и обратима. По этой причине капролактам не полностью превращается в

поликапроамид и в нем всегда содержится 9 - 12% мономера и других низкомолекулярных

соединений.

Средняя степень полимеризации поликапроамида для

производства текстильных нитей и волокон должна быть в пределах 150-200,

средняя молекулярная масса 20000-24000. Для того, чтобы получить полимер такой

молекулярной массы, нужно вовремя прервать процесс полиамидирования. Для этого

вводят регуляторы молекулярной массы:

Используются одноосновные кислоты - уксусная или

бензойная кислоты. Механизм действия одноосновных кислот состоит в блокировке

концевой аминогруппы аминокапроновой кислоты или растущей молекулярной цепи:

[NН(CH2)5CO]nOH + СН3СООН СН3СО[NН(СН2)5СО]nОН +

Н2О

Таким образом, ограничиваем рост макромолекулы,

чем больше регулятора, тем молекулярная масса меньше. Обычно вводят не более 1

% регулятора молекулярной массы.

Производство синтетических волокон - новый этап

в развитии производства химических волокон. Оно стало возможным только на

определенной стадии развития химической промышленности. В настоящее время

производство синтетических волокон значительно расширилось, это способствует

увеличению сырьевых ресурсов текстильной промышленности и техники, а также

расширению выработки текстильных изделий с новыми свойствами [2]

Свойства полиамидных нитей и волокон.

Полиамидные нити являются ценным материалом,

широко применяемым для производства высококачественных товаров народного

потребления (чулки, носки, трикотаж, тонкие ткани и т. п.) и технических

изделий.

Полиамидные волокна используются главным образом

в смеси с шерстью или хлопком для повышения носкости изделий. Добавка 10-12%

полиамидного волокна к шерсти для изготовления технических сукон и платяных

тканей повышает срок их службы в несколько раз.

Полиамидные нити широко используются в технике

главным образом как каркасный материал в различных резиновых технических

изделиях (тяжелые транспортерные ленты длиной в несколько сотен метров,

приводные ремни и т. п.) и пневматических авто- и авиашинах (уточный и

безуточный корд). Из этих нитей изготавливаются легкие и очень прочные канаты,

заменяющие тяжелые стальные тросы, рыболовные сети и снасти (не гниющие и

невидимые в воде). По мере увеличения производства полиамидных нитей области их

применения непрерывно расширяются.

Исключительно быстрый рост производства

полиамидных нитей обусловлен их ценными физико-механическими свойствами. Ниже приводятся

свойства, обеспечивающие широкое их применение в народном хозяйстве.

Прочность. Прочность высокопрочной полиамидной

нити (70-80. сН/текс) превосходит аналогичный показатель большинства химических

нитей, некоторых металлов (алюминий, медь) и не уступает прочности стали.

Сочетание высокой прочности полиамидных нитей с малой плотностью (1140 кг/м3)

очень важно для производства легких и прочных изделий.

Полиамидные нити, в отличие от некоторых других

видов химических нитей, обладают большой прочностью «в петле», «в узле» и в

мокром состоянии. Потеря прочности в мокром состоянии составляет всего около

5-10% при незначительном повышении удлинения.

Удлинение полиамидных нитей и волокон может

изменяться в широких пределах и определяется назначением изделий и условиями их

эксплуатации. Так, удлинение кордной нити составляет 12-16%, текстильной нити -

25-35% и волокна -50-100%'. С повышением удлинения нити соответственно

понижается прочность его, однако нити, имеющие предельно большое удлинение, все

же остаются достаточно прочными (35-40 сН/текс). Изменение прочности и

удлинения полиамидных нитей достигается регулированием молекулярной массы

полимера, условий формования и вытягивания нити.

Эластичность. Высокие эластические свойства

полиамидных нитей являются одной из их отличительных особенностей. При нагрузке

до 30% от разрывной доля полностью обратимых удлинений составляет 90-95% от

общего удлинения.

Устойчивость к многократному изгибу. Полиамидные

нити обладают весьма высокой устойчивостью к многократным деформациям при

изгибе - примерно в 100 раз большей, чем вискозные нити, и примерно в 10 раз

большей, чем хлопок и шерсть. По этому показателю полиамидные нити превосходят

натуральные и большинство других синтетических.

Устойчивость к истиранию. Высокая устойчивость к

истиранию, как и устойчивость к многократным изгибам, определяет исключительную

потребительскую ценность полиамидных нитей. По этому показателю они в 10 раз

превосходят хлопок, в 20 раз шерсть, в 50 раз вискозное штапельное волокно и во

много раз все другие синтетические нити. Небольшие добавки полиамидного волокна

к натуральным волокнам и к некоторым химическим волокнам резко повышают

устойчивость изделий к истиранию. Например, при добавлении 15% капронового

волокна к шерсти устойчивость ткани к истиранию повышается более чем в 4 раза.

Стойкость к низким и высоким температурам.

Полиамидные нити сохраняют свои свойства при низких температурах (до -60°С).

Однако при повышенных температурах (порядка 140- 180 °С) прочность их

значительно снижается (на 60-80%). После кратковременного воздействия высоких

температур необратимая потеря прочности составляет 40-60% от первоначальной.

Термостабильность полиамидных нитей

может быть значительно повышена при добавлении небольших количеств органических

или неорганических веществ (антиоксидантов), например солей меди, иодида калия,

фосфорной кислоты N, N, -ди- ,

,  ' - нафтил-n-фенилендиамина

и т.д. Как правило, эти добавки не влияют на степень снижения прочности

полиамидных нитей, измеренную при высоких температурах, но предотвращают

термическую и окислительную деструкции, устраняя тем самым необратимые потери

прочности. Термостабилизация технических полиамидных нитей значительно повышает

эксплуатационные свойства изделий на их основе. Так, срок службы или, как

говорят, ходимость шин, изготовленных из термостабилизированного капронового

корда, увеличивается в несколько раз.

' - нафтил-n-фенилендиамина

и т.д. Как правило, эти добавки не влияют на степень снижения прочности

полиамидных нитей, измеренную при высоких температурах, но предотвращают

термическую и окислительную деструкции, устраняя тем самым необратимые потери

прочности. Термостабилизация технических полиамидных нитей значительно повышает

эксплуатационные свойства изделий на их основе. Так, срок службы или, как

говорят, ходимость шин, изготовленных из термостабилизированного капронового

корда, увеличивается в несколько раз.

Описанные свойства являются общими

для всех видов полиамидных нитей, однако из этого не следует полная их

равноценность. В производстве предметов народного потребления капроновые и

анидные нити могут быть использованы в равной степени. Однако при изготовлении

изделий технического назначения следует учитывать их специфические особенности.

Для производства того или иного технического изделия необходимо использовать

полиамидные нити, свойства которых наиболее полно соответствуют условиям

эксплуатации изделия. Так, учитывая ряд свойств (температуру плавления и

размягчения, работоспособность в широком диапазоне низких и высоких температур,

модуль упругости, эластические свойства и влагостойкость), анидные нити

предпочтительнее использовать для производства транспортерных лент и других

резиновых технических изделий, чем капроновые.[3]

Область применения полиамидных

волокон. Полиамидные волокна и нити нашли разнообразное и широкое использование.

Их высокая прочность и упругость, износостойкость и малая плотность определили

их области применения. Тонкие комплексные нити и тонкие мононити используют для

выработки трикотажных изделий - чулок, тонкого белья; для производства тонких

тканей - блузочных и других; технических тканей (сита, парашютное полотно и т.

д.). Комплексные нити большой линейной плотности применяют для выработки корда

для авто- и авиапокрышек, различных крученых изделий, сетей, мебельных тканей и

др.

Полиамидные волокна используются в

смесях с натуральными волокнами (шерстью, хлопком) для выработки костюмных и

других тканей. Обычно к натуральным волокнам добавляют 10-20 % полиамидных

штапельных волокон, что резко увеличивает износостойкость изделий. Грубые

моноволокна применяют как заменители щетины, а также для лесок и других целей.

Полиамидные волокна поглощают

сравнительно небольшое количество влаги. Поэтому нецелесообразно изготовлять из

полиамидных волокон плотные, тяжелые ткани для белья и одежды.[1]

Состояние производство полиамидных

волокон и нитей.

За более чем столетнюю историю

химических волокон их роль в производстве материалов и изделий, необходимых для

обеспечения жизни людей, развития техники и науки, стала неоспоримой. Выпуск

химических волокон год от года увеличивается.

В настоящее время население земного

шара составляет приблизительно 6,57 млрд. человек, а среднее потребление

волокон на душу населения оценивается приближенно в 10,5 кг в год. Эта цифра

распределяется неравномерно между регионами в зависимости от климата, уровня

развития стран и других причин. Она существенно выше в развитых странах и

странах с более холодным климатом. По прогнозу социологов, В первой половине

столетия население Земли приблизится к 10-12 млрд. человек, а рост потребности

в волокнах и волокнистых материалах на одного человека, включая нужды

развивающейся техники, может составить 12-15 кг и более, что соответствует

потреблению волокон в развитых странах.

Производство натуральных волокон

может несколько возрасти в результате использования интенсифицированной

агротехники, создания более урожайных сортов растений, оптимизации применения

удобрений и средств борьбы с вредителями и болезнями, однако рассчитывать на

существенное увеличение их выпуска не приходится, так как посевные площади в

перспективе будут нужны, прежде всего, для выращивания пищевой

сельскохозяйственной продукции. Таким образом, производство натуральных волокон

постепенно приближается к своему пределу. Следствием этого является то, что все

потребление в будущем должно удовлетворяться за счет химических волокон путем

постоянного наращивания их выпуска. [2]

При анализе развития производства

химических волокон необходимо учитывать ряд факторов, влияющих на этот процесс,

в том числе совершенствование технологии, снижение энерго - и материалоемкости,

снижение вредности производства и элиминирование вредных выбросов, создание

технологий, основанных на новых принципах, расширение ассортимента и появление

новых видов волокон, возможности замены одних волокон другими. Существенно изменяются

и требования к уровню качества химических волокон: все в большей степени

становятся необходимыми волокна и волокнистые материалы на их основе,

«дружественные» человеку (они сегодня объединяются термином «Shin-gosen»),

введенным в 1982 году впервые в Японии). В технике необходимы сверхпрочные,

термостойкие и другие устойчивые к эксплуатационным воздействиям волокна.

Все виды химических волокон и нитей

можно разбить на три основные группы по объемам их выпуска и применению:

многотоннажные бытового и общего назначения; много - и среднетоннажные

технического назначения, в том числе высокопрочные; малотоннажные со

специфическими свойствами.

Основные характеристики производимых

в крупных масштабах волокон первых двух групп приведены в табл. 1.

Развитие производства каждого вида

многотоннажных химических волокон определяется комплексом факторов без

выдерживания, которых не возможен динамичный рост выпуска: потребностью в

различных видах волокон, их взаимозаменяемостью и «взаимодополняемостью».

Возможностью выпуска волокон

необходимого ассортимента и заданных свойств по той или иной технологии;

минимумом материалоемкости и энергопотребления; возможностью максимального

рециклинга химикатов;

степенью совершенства и

возможностями интенсификации технологии;

максимальной безопасностью и

экологической чистой технологии;

экономичностью производства. Анализ

развития производства многотоннажных волокон показывает, что для каждого их

вида характерно наличие трех разных периодов. Начальное развитие производства,

когда отрабатывается технология и определяется место волокна, среди других,

исходя из перечисленных выше принципов; период быстрого роста производства на

основе выявленных преимуществ и потребностей рынка;

замедление производства и

приближение его к некоторому пределу, вызванное насыщением рыночной

потребности. В конце основного периода развития производства у каждого вида

волокна возможны две тенденции. Стабилизация выпуска или замедление роста при

благоприятном сочетании упомянутых выше факторов и насыщении рынка; достижение

максимума и затем снижение выпуска при неблагоприятном сочетании этих факторов

и/или одновременном развитии производства альтернативного вида волокна с более

выигрышными потребительскими, технико-экономическими и экологическими

характеристиками. [2].

Таблица 1

Основные характеристики много - и

среднетоннажных химических волокон

|

Волокна

(нити)

|

Механические

свойства

|

Термостойкость,

оС

|

|

Типы

волокон

|

Основные

виды

|

Модуль

деформации, ГПа

|

Прочность,

Н/текс

|

Удлинение

при разрыве,%

|

|

|

Общего

назначения

|

Гидратцеллюлозные,

ацетатные и триацетатные, полиамидные, полиэфирные, полиакрилонитрильные,

поливинилспиртовые, полипропиленовые

|

2-6

|

15-45

|

18-50

|

130-160

|

|

Высокопрочные

|

Гидратцеллюлозные,

полиамидные, полиэфирные, поливинилспиртовые, полипропиленовые

|

8-20

|

60-90

|

8-18

|

150-180

|

|

Сверхпрочные

|

Параарамидные,

ароматические, полиэфирные

|

70-160

|

200-400

|

2-5

|

200-250

|

|

Термостойкие

|

Арамидные,

полиимидные и др.

|

6-15

|

30-60

|

8-20

|

250-300

|

Выше было отмечено, что первым признаком,

обусловливающим развитие производства отдельных видов химических волокон,

являются их потребительские свойства, которые и определяют приоритетные области

применения.

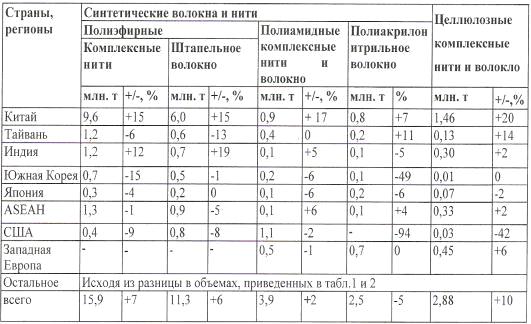

Между рекордным 2009 и сравнительно скромным

2010 г. рост производства химических волокон и нитей в 2011 г. занимает среднее

положение (табл. 2). За исключением полиакрилонитрильных (ПАН) волокон возросли

объемы выпуска всех видов крупнотоннажных химических волокон, в том числе

целлюлозных на 5,9%, синтетических на 6,4%.

Таблица 2

Мировое производство текстильных волокон в

2009-2010г.

|

Вид

волокна

|

2010г.,

млн. т

|

2010/2011,

±, %

|

|

Хлопок

|

26,3

|

+4,5

|

|

Шерсть

|

1,3

|

-

|

|

Химические

волокна и нити

|

41,2

|

+6,4

|

|

Синтетические

|

37,8

|

+6,4

|

|

Полиэфирные

|

27,7

|

+8,4

|

|

Полиамидные

|

4,1

|

+2,4

|

|

Полипропиленовые

|

3,1

|

+2,5

|

|

Полиакрилонитрильные

|

2,5

|

-3,0

|

|

Целлюлозные

|

3,4

|

+5,9

|

|

Другие

волокна

|

6,3

|

н/д

|

|

Итого:

|

74,7

|

+5,1

|

На мировом рынке текстильного сырья доля

химических волокон в 2008г. оценивается в 54,8%, хлопка, шерсти и шелка в

37,4%.

Ситуация с производством химических волокон

гигантами нефтехимии Китаем и США - диаметрально противоположная. В Китае

сверхвысокими темпами продолжается наращивание выпуска этой продукции (табл.

3). В марте 2009г. там произведено свыше 500 тыс. тонн синтетических волокон,

что на 10% больше по сравнению с предыдущим месяцем, но на 3% ниже, чем в марте

2008 г.

Таблица 3

Мировое производство химических волокон в 2011г.

по регионам[2]

Объем продаж химических волокон в стране

составил 520 тыс. т., что на 24% больше по сравнению с февралем, но также на 3%

меньше, чем в марте предыдущего года. Темпы сбыта продукции в марте 2011 г.

оказались на 12% выше, чем в феврале, но немного упали относительно марта

2010г.

В США прослеживается обратная картина: в 2011г.

производство синтетических волокон уменьшилось по сравнению с 2010г. по всем

основным видам (табл. 3), в том числе по коэффициенту загрузки мощностей.

Как ни странно, наиболее очевидный спад заметен

у полиэфирных волокон и нитей, которые в мире развиваются самыми высокими

темпами (табл. 2).

Если к этому добавить довольно сложную

обстановку со сбором и реализацией хлопка, то состояние дел с собственным

текстильным сырьем можно оценивать как далекое от благополучия. Очевидная

причина заключается в активном импорте дешевых текстильных товаров и сырья для

них, в первую очередь из Китая и Мексики.

Прирост мирового производства волокон из

полиамидов (ПА), главным образом в виде комплексных технических (кордных) и

текстильных нитей из ПА-6 (капрон) и ПА-66 (найлон), в 2011г. составил 2,4%.В

то время как производство всех видов готовой продукции на основе комплексных

нитей возросло. Для штапельного волокна, наоборот, на протяжении длительного

времени обнаруживается тенденция к его непрерывному снижению.

Крупнейшим производителем технических (кордных)

нитей в мире является Китай. Еще в 1990г., когда на рынке технического текстиля

из ПА (главным образом ПА-6) господствовали Северная Америка, Западная Европа и

Япония, доля Китая составляла всего 6%. В 2010г. его доля в производстве

продукции на основе ПА-6 составила 45%, ПА-66-20% и ПЭТ15%. К концу 2011г. эти

цифры возросли следующим образом: ПА-6-до 60%, ПА-66 и ПЭТ- до 25% каждая. В

2011г. Китай обладает 1/3 мировых запасов сырья для выпуска синтетических нитей

для шинного корда, резинотехнических изделий и т.п.

Не столь оптимистичной выглядит ситуация в

России: После сравнительно удачного 2010г. производство химических волокон

неудержимо снижается, хотя и не так резко как в 2009г. По сравнению с последним

оно упало в 2011г. на 1,6%. В этом же году импортировано больше, чем

произведено - 163 тыс.т. Структура производства химических волокон и нитей в

стране выглядит следующим образом ( в %):

полиамидные - 37,

вискозные - 26,

полиакрилонитрильные - 13,

полипропиленовые - 13,

полиэфирные -11.

Щекинское «Химволокно», в период 2011-2012г.г.

увеличило производство ПА-6, который частично перерабатывается в высокопрочные

кордные нити на машинах совмещенного формования и вытяжки (РТУ), следующей

ступенью станет получение кордной ткани. По данным, спрос на капролактам в

России к 2011 г. возрос от 180 до 300 тыс. т/год, что требует рост объемов его

производства свыше 60% в год. [2]

. Технологический раздел

.1 Обоснование выбора технологического процесса

и оборудования

Темой проекта является проект участка формования

полиамидной кордной нити линейной плотности 187 текс производительностью 40

т/сутки.

Для получения полиамидной кордной нити

используется совмещенный метод - формования и вытягивания. Для этого

применяется агрегат формовочно-вытяжной АСВП-32 КТМ, т.к. на данном агрегате

совмещены процессы формования, вытягивания и намотки и он работает на высокой

скорости 1500-3500 м/мин.

Применение данного агрегата преимущества имеет

следующие:

· сокращение

технологического цикла;

· экономию

производственных площадей;

· снижение

затрат на оборудование и энергию;

- сокращение объема ручного труда, т.к. агрегат

оснащен в высокой степени автоматизацией;

· повышение

физико-механических показателей нити за счет снижения потери времени

выдерживания нити от момента формования до вытягивания.

На данном агрегате производится ориентационное

вытягивание. За счет высокой скорости приема нити фильерная вытяжка будет

высокой и ориентация нити вдоль оси волокна выше.

2.2 Характеристика сырья и вспомогательных

материалов

Основным сырьем прядильного цеха является

полиамидная крошка, которая должна соответствовать свойствам по ОСТ 6-06-09-93

(табл.4) и представлять собой полимер состава:

H2N-(CH2)5 -СО

[NH-(CH2)5-CO]n -NH(CH2)5 -СООН

Характеристика полиамидной крошки ОСТ 6-06-09-93

Таблица 4

|

№

п/п

|

Наименование

показателей

|

Единицы

измерения

|

Норма

|

|

1

|

2

|

3

|

4

|

|

1.

|

Внешний

вид и цвет Марка: ПА 6-210/310 ПА 6-210/311

|

|

Гранулы

от белого до светло-желтого или окрашенные

|

|

2.

|

Количество

инородных или окисленных частиц в 100 г продукта

|

|

|

|

Марка:

Па 6-210/310

|

шт

|

Не

более 18

|

|

ПА

6-210/311

|

шт

|

Не

более 18

|

|

3.

|

Размер

гранул:

|

мм

|

1,5-2,0

|

|

Марка:

ПА 6-210/310

|

мм

|

1,5-4,0

|

|

ПА

6-210/311

|

мм

|

1,5-4,0

|

|

4.

|

Массовая

доля влаги

|

|

|

|

Марка:

ПА 6-210/310

|

%

|

Не

более 0,2

|

|

ПА

6-210/311

|

%

|

Не

более 0,2

|

|

5.

|

Относительная

вязкость

|

|

|

|

|

Марка:

ПА 6-210/310

|

%

|

Не

менее

|

3,2

|

|

ПА

6-210/311

|

%

|

Не

менее

|

3,4

|

|

6.

|

Массовая

доля экстрагируемых веществ

|

|

|

|

|

Марка:

ПА 6-210/310

|

%

|

Не

более

|

1,5

|

|

ПА

6-210/311

|

%

|

Не

более

|

1,5

|

|

7.

|

Массовая

доля непрорубленных гранул до 20мм

|

|

|

|

|

Марка:

ПА 6-210/310

|

%

|

Не

более

|

0,5

|

|

ПА

6-210/311

|

%

|

Не

более

|

1,5

|

|

8.

|

Температура

плавления

|

o C

|

|

|

|

Марка:

ПА 6-210/310

|

°с

|

Не

менее

|

215

|

|

ПА

6-210/311

|

°с

|

Не

менее

|

215

|

|

9.

|

Ударная

вязкость на образцах с подрезом

|

|

|

|

|

Марка:

ПА 6-210/310

|

кДж/м2

|

Не

менее

|

5,0

|

|

ПА

6-210/311

|

кДж/м2

|

Не

менее

|

5,0

|

|

|

|

|

|

|

Качество капролактама, применяемого для

производства полиамидных волокон и нитей характеризуется показателями по ГОСТ

7850-86 (табл. 5).

Таблица 5

Характеристика капролактама

|

№

п/п

|

Наименование

показателей

|

Единицы

измерения

|

Норма

|

|

|

1

|

2

|

3

|

4

|

|

|

1.

|

Внешний

вид

|

|

Белые

кристаллы

|

|

|

2.

|

Молекулярная

масса

|

|

113,6

|

|

|

3.

|

Температура,

- кристаллизации - кипения

|

°С

|

68,6-69,0

262,0

|

|

4.

|

Перманганатный

индекс,.

|

отн.

ед

|

Не

более 10,0

|

|

5.

|

Содержание

летучих оснований,

|

м-экв/кг

|

0,4

- 0,6

|

|

6.

|

Кислотность,

|

м-экв/кг

|

Не

более 0,2

|

|

7.

|

Щелочность,

|

м-экв/кг

|

Не

более 0,05

|

|

8.

|

Содержание

циклогексаноноксида железа,

|

%

%

|

Не

более 0,002

|

|

|

|

|

|

|

|

Поликапроамидная крошка транспортируется

пневмотранспортом в токе азота, чтобы предотвратить окисление. Азот должен

соответствовать следующим нормам (табл. 6):

Характеристика вспомогательных материалов.

Таблица 6

|

№

п/п

|

Наименование

Вспомогательных материалов

|

Наименование

показателей

|

Единицы

измерения

|

Норма

|

|

|

1

|

2

|

3

|

4

|

5

|

|

|

1.

|

Азот

|

1.Массовая

доля кислорода по объему 2. Массовая доля Н2 по объему 3. Давление 4.Массовая

доля влаги

|

%

% кг/см2 г/м3

|

Не

более 0,0005 Не более 0,5 2,0-2,5 0,4

|

|

|

2.

|

Карбид

кремния

|

1.

Размер гранул 2.Цвет 3.Содержание магнитного потока 4.Содержание пыли

|

Мм

|

1,0-2.5

Черный с блеском Отсутствует Отсутствует

|

|

|

3.

|

Дистиллированная

вода

|

1.

Содержание железа 2. Жесткость 3. Щелочность

|

Мг/л

Мг-экв/л Мг-экв/л

|

Не

более 0,05 Не более 0,035 Не более 1,0

|

|

|

4

|

Умягченная

вода

|

1.

Цветность 2. Жесткость 3. Щелочность 4. Солесодержание

|

Градус

Мг-экв/л Мг-экв/л Мг/л

|

Не

более 10 Не более 0,035 Не более 0,05 200:1000

|

|

|

5.

|

Динил

|

1.Динил

ВОТ (смесь дифенила и дифенилоксида 26,5 и 73,5%) а) содержание влаги б)

остаток в: -свежеприготовленном диниле - в рабочем диниле 2. Дифенил по ГОСТ

4254-76 а) внешний вид б) температура плавления 3. Дифенилоксид по ТУ

38-1032-14-86 а) внешний вид б)температура кристаллизации

|

% % % °С °С

|

Отсутствует Не более 3 Не более 10 Кристаллы от бесцветного до желтого

цвета 68,0 Бесцветное кристаллическое вещество при Т=26,9°с переходит в

жидкость Не ниже 26,5

|

|

6.

|

Синтокс

20 М

|

1.

Массовая доля влаги 2. Водородный показатель рН 20%-ой водной эмульсии 3.

Йодное число 1 г. йода на 100 г. продукта 4. Цветность по водной шкале

|

%

г/г мг/см3

|

11,0-13,5

5,5-7,0 10,0 16,0

|

|

7

|

Воздух

|

1.Размер

твердых части 2. Массовая концентрация посторонних примесей: -твердых частиц

-воды -масла в жидком состоянии

|

мкм

мг/см3

|

Не

более 0,5 Не более 0,001 Не допускается Не допускается

|

Нитрит

натрия

|

1.

Внешний вид 2. Содержание влаги 3. Массовая доля NaNO2

4.Содержание нерастворимого остатка

|

%

%

%

|

Белые

кристаллы Не более 1,7 Не менее 98,5 Не более 0,03

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Поликапроамидная крошка транспортируется

пневмотранспортом в токе азота, чтобы предотвратить окисление. Азот должен

соответствовать следующим нормам, (№ п/п 1, табл.6)

Для предотвращения засорения фильер и попадания

посторонних частиц при формовании, расплав фильтруется через слой карбида

кремния, который должен соответствовать следующим требованиям (ГОСТ 3647-80),

(№ п/п 2, табл.6)

Свежесформованная нить подвергается увлажнению и

замасливанию. Водную препарацию готовят из расчета 17+1 % жировой части и 83 %

дистиллированной воды, которая должна соответствовать следующим нормам СТП

6-06-25-50-80 . ), (№ п/п 3, табл.6)

Для охлаждения загрузочной воронки перед

экструдером, во избежание оплавления и залипания гранул полимера, применяют

умягченную воду, которая должна соответствовать следующим нормам (СТП

6-27-45-58) , (№ п/п 4, табл.6)

Для обогрева расплавопровода и прядильной

головки применяется теплоноситель динил, который должен соответствовать

следующим показателям, (№ п/п 5, табл.6)

С целью придания свежесформованной нити

гладкости, эластичности, снятия электростатического электричества, склеивания

элементарных нитей в одну, на нее наносится замасливатель. Синтокс 20 М,

который должен соответствовать ТУ 6-14-153-80 (№ п/п 6, табл.6)

Для охлаждения струек полимера, вытекающих из

фильеры, используют воздух согласно ГОСТ 17433-80 (№ п/п 7, табл.6)

Для промывки фильер применяется нитрит натрия,

который должен соответствовать ГОСТ 19906-74 (№ п/п 8, табл.6)

2.3 Характеристика готовой продукции

Готовым продуктом производства является

полиамидная кордная нить линейной плотности 187текс. По физико-механическим

показателям нити

Таблица 7

Полиамидная нить не растворяется в воде,

обладает биохимической стойкостью, устойчива к действию , щелочей и

органических растворителей. Температура плавления полиамидной нити -215°С,

температура размягчения - 170 °С, температура самовоспламенения -440 °С.

Полиамидная кордная нить обладает наиболее

высокой устойчивостью к истиранию, превосходя по этому практически важному

показателю нити других видов.

Характеризуется сравнительно невысокой

гигроскопичностью. При относительной влажности воздуха 65% нить поглощает

3,5-4% влаги. Плотность полиамидной нити составляет 1135-1140 кг/м3 .

Полиамидная нить при нормальных условиях не

выделяет в окружающую среду токсичных веществ и не оказывает вредного влияния на

организм человека при непосредственном контакте. Работа с нитью не требует

специальных мер предосторожности.

Оборудование, предназначенное для переработки

нити, должно иметь средства защиты от статического электричества по ГОСТ

12.1.018. Относительная влажность в рабочем помещении не должна быть ниже 50%.

Способ уборки - влажный. [4]

2.4 Описание технологического процесса

Формование нити.

Формование нити производится на формовочно -

вытяжном агрегате типа АФВ-32 КТМ (Рис.1). На данном агрегате совмещены

процессы формования, вытягивания и намотки нити.

Агрегат АФВ-32 КТМ состоит из двух машин :

· плавильно -

формовочная машина марки ПФ - 32 КТМ;

· намоточно -

вытяжная машина марки НВ - 32 КТМ.

Плавильно - формовочная часть агрегата состоит

из двух модулей, которые могут работать как одновременно, так и не зависимо

друг от друга. Каждый модуль состоит из двух бункеров (1), экструдера (9),

напорного блока, фильтра (17), двух формовочных балок, шестнадцати

обдувочно-сопроводительных шахт (28), электрооборудования и системы подачи

кондиционированного воздуха, пара, воды, азота, сжатого воздуха, парового

обогрева ВОТ, отсоса и улавливания НМС.

Намоточно - вытяжная часть агрегата включает в

себя систему отсекания и улавливания нитей при обрыве, систему нанесения

замасливателя, цилиндры предварительного натяжения нитей, четыре обогреваемые

пары цилиндров, пневмоперепутывающее устройство, наматывающий механизм с

датчиком контроля обогрева, систему подачи сжатого воздуха, электропривод и

КИПиА.

Технологический процесс состоит из следующих

операций:

- загрузка гранул поликапроамида в бункер

формовочной машины;

- расплавление гранул и экструзия расплава;

-дозировка расплава и формование нитей;

- воздушное охлаждение свежесформованных нитей;

- нанесение на нить замасливателя;

- предварительное натяжение нитей;

Рис. 1. Технологическая схема агрегата АФВ - 32

КТМ.

Позиции агрегата АФВ- 32 КТМ

1. бункер. 2. распределитель Ду 80; 3. кран Ду 80;

4. клапан предохранительный; 5. Манометр; 6. датчик уровня; 7. кран Ду150; 8.

Крошкопровод; 9. Экструдер; 10. датчик температуры расплава; 11. датчик

давления расплава; 12. датчик температуры нагревателей; 13. датчик температуры

гильзы; 14. реле протока воды; 15. воронка слива воды; 16. реле давления подачи

масла; 17. Фильтр; 18. Расплавопровод; 19. насос дозировочный; 20. фильерный

комплект; 21. замораживаюшее устройство; 22. Нагреватель; 23. паровая камера;

24. пучек струек полимера; 25. камера отсоса НМС; 26. шахта обдувочная; 27.

узел отвода отработанного обдувочного воздуха; 28. шахта сопроводительная; 29.

замасливающее капилярное устройство; 30. Эжектор; 31. замасливающее капилярное

устройство; 32. приемные цилиндры; 33. общий приемный цилиндр; 34. обрезающее

устройство с эжектором; 35. первая обогреваемая пара цилиндров; 36. вторая пара

вытяжных обогреваемых цилиндров; 37. третья пара вытяжных обогреваемых

цилиндров; 38. четвертая пара охлаждающих цилиндров; 39. пневмо соединяющее

устройство; 40. приемно-намоточный механизм

- нагревание и вытягивание нитей в первой зоне

вытяжки;

- вытягивание во второй зоне вытяжки, нагрев и

2-х ступенчатая термофиксация нитей;

- обеспечение усадки нитей и их охлаждение;

- прием и намотка нитей на паковки;

- съем наработанных паковок;

- передача паковок на транспортное средство.

Поликапроамид в виде гранул в токе азота

подается пневмотранспортом в один из бункеров агрегата АФВ-32 КТМ. При этом

поликапроамидный гранулят должен иметь следующие показатели:

· относительная

вязкость, отн. ед. - 3,2 -3,4;

· массовая

доля НМС, % не более - 1,5;

· массовая

доля влаги, % не более - 0,03.

Загрузочные бункеры (1) предназначены для

непрерывного питания экструдеров гранулированным поликапроамидом. Загрузочный бункер

представляет собой цилиндрический сосуд емкостью 6 м3, оборудованный

предохранительным клапаном (4) , манометром (5), смотровыми стеклами и

патрубками доя соединения трубопроводов.

Перед загрузкой бункер отсекается от экструдера

(9).После загрузки бункера и его отсечки от пневмотранспорта, он продувается

азотом с давлением не более 0,065 МПа с целью удаления остатков кислорода. Для

продувки гранулята поликапроамида азотом в нижней части бункера предусмотрен

патрубок с запорной арматурой. (7)

Установка двух бункеров над одним экструдером

дает возможность осуществлять непрерывную подачу гранул поликапроамида (ПКА) в

загрузочную зону экструдера путем их поочередного подключения. В рабочем

бункере поддерживается давление не более 0,02 МПа, а также установлены датчики

контроля давления (10) и загруженности бункера.

Гранулят из бункера по крошкопроводу (8)

поступает на червячный экструдер марки ЭЧ- 160 КМ. Экструдер (9) предназначен

для расплавления гранул, перемешивания и транспортирования расплава полимера на

формовочные блоки.

При плавлении, при повышенных температурах

происходит переход полимера в вязкотекучее состояние. При этом также

устанавливается равновесие полимер - мономер. Чем выше температура плавления и

больше время пребывания полимера при такой температуре, тем выше содержание в

полимере мономера. Поэтому использование экструдеров (продолжительность

плавления в экструдере составляет около 5 минут) позволяет ограничить

образование мономера и понизить его содержание в волокне.

Экструдер состоит из следующих узлов:

· Привода с

системой электрооборудования;

· загрузочного

устройства с системой охлаждения и подачи азота;

· гильзы и

шнека;

- нагревателя с системой регулирования и

поддержания температур в зоне нагрева.

Привод экструдера включает в себя

электродвигатель постоянного тока 2ПН315 ЛГУ4, муфту упругую втульчато -

кольцевую и редуктор двухступенчатый цилиндрический с передаточным устройством

14,9. В полом шпинделе редуктора размещена шпилька, ввинченная в шнек и

предотвращающая его перемещение вдоль оси в направлении головки. Редуктор

привода оснащен системой смазок.

Корпус загрузочного устройства предназначен для

приема экструдером гранулята. Внутренняя поверхность корпуса выполнена из

коррозийно-стойкой стали. Наружная поверхность корпуса снабжена камерой

охлаждения, выполненной в виде кольцевой рубашки, в которой циркулирует

умягченная вода, температура входящей воды до +20 0С, давление не менее 0,25

МПа. Система охлаждения обеспечивает отбор избыточного тепла от гранулята и ликвидирует

возможность заплавления его в зоне загрузки. На фланце при выходе из зоны

загрузки установлено продувочное устройство, предназначенное для отвода азота,

поступающего в зону загрузки вместе с гранулятом.

Рабочая пара экструдера предназначена для

расплавления и транспортирования полимера. Она включает в себя корпус и шнек.

Корпус шнека - труба с запрессованными в нее втулками (гильзами), выполненными

из коррозионной стали. Шнек является основным рабочим органом экструдера и

выполняет следующие функции: загрузка гранулята, транспортирование и

выдавливание расплава полимера через головку в расплавопровод машины для

формования нитей. С одного конца в шнек ввинчивается шлицевой хвостик,

предназначенный для передачи шнеку крутящего момента от редуктора. С другого

конца - смесительная насадка с обратными витками, предназначенная для улучшения

гомогенизации расплава полимера в экструдере. Шнек выполнен из коррозионной

стали 20x13. на витки шнека наплавлен износоустойчивый коррозионностойкий

порошок.

На корпусе шнека расположены нагреватели,

представляющие собой алюминиевые разъемные блоки с трубчатыми

электронагревателями.

Головка предназначена для установки первичных

преобразователей (датчиков) температуры и давления и служит промежуточным

крепежным звеном между экструдером и расплавопроводом (18). Головка состоит из

корпуса и решетки для гашения пульсаций расплава, периодически возникающих в

процессе эксплуатации экструдера. Головка обогревается парами динила,

поступающими из парогенератора.

Для повышения надежности выдерживания давления в

головке экструдера установлен один преобразователь давления (основной или

резервный) .при этом если срабатывают два преобразователя давления?.

Для переработки ПКА с относительной вязкостью

3,2 - 3,4 предусматривается следующий температурный режим по зонам экструдера:

I зона - 260-290 ±3 °С

I - III - зона - 260-290 ±2° С

IV-V - зона-270-290 + 3 °С

Температура расплава в головке - 275 - 290 ±2°С

Задачу поддержания необходимой температуры в

зонах экструдера осуществляют с пульта (операторы) и в дальнейшем с помощью

системы автоматического регулирования, заданные режимы температуры

поддерживаются автоматически.

Предусмотрено отключение регуляторов температуры

зон при повышении их температуры выше 300 °С и отключение всех зон обогрева при

аварийном повышении температуры выше 350 °С.

Установлена система автоматического контроля

регулирования и регистрации заданного давления расплава в головке экструдера в

пределах от 6 до 10МПа.

Предусмотрена сигнализация и остановка

экструдера в случае:

· превышения

давления после экструдера более 10 МПа;

· превышения

давления после напорного блока более 25 МПа или фильтра более 16 МПа;

· снижения

давления в питающие приборы менее 0,126 МПа;

· падения

давления масла в редукторе привода экструдера до 0,05 МПа;

· отсутствия

потока воздуха для охлаждения электродвигателя экструдера (падение давления до

0,4 МПа);

· отключения

дозирующих насосов.

Расплав ПКМ после головки экструдера по

расплавопроводу подается на напорный блок, откуда под давлением от 10 до 25 МПа

поступает на свечевой фильтр ФС-6, далее под давлением от 3 до 16 МПа

распределяется на каждое рабочее место формовочной машины.

Напорный блок предназначен для транспортирования

ПКА по расплавопроводу и создания требуемого давления расплава перед фильтром

(17)и дозирующими насосами (19). Напорный блок имеет привод, который состоит из

выпускаемого редуктора II типа ЦНТД-315 с передаточным отключением 100 и

втульчато - кольцевой муфты.

Напорный блок шестеренного типа, с вертикальным

расположением шестерен и горизонтальным расположением всасывающей и питающей

полостей, снабжен рубашкой для обогрева парообразным теплоносителем.

Фильтр (17 ) предназначен для централизованной

фильтрации расплава ПКА. По конструкции фильтр аналогичен серийно выпускаемому

фильтру ФС-6 с модернизированной системой обогрева, т.е. перевод жидкостной

системы обогрева на парообразную.

Фильтр состоит из 6-ти свечей (фильтров),

запорных устройств, теплоизоляционного корпуса и крышек. Расплав полимера

передается через запорные устройства по каналам корпуса фильтра к свечам и

через запорные устройства выходит из фильтра в расплавопровод.

Установлена система контроля, регистрации и

регулирования давления. Предусмотрена сигнализация и остановка экструдера при

повышении давления расплава после напорного блока более 25 МПа или после

фильтра более 16 МПа.

Расплав ПКА после фильтра транспортируется и

распределяется на рабочие места формовочной балки по расплавопроводу.

Конструкция расплавопровода обеспечивает одинаковое для всех рабочих мест время

транспортирования расплава от экструдера до фильтра. Расплавопровод

представляет собой сварную конструкцию из труб, каждая ветвь которой образована

двумя концентрично расположенными трубами, где по внутренним трубам из

нержавеющей стали транспортируется расплав полимера, а наружные трубы из

коррозионностойкой стали образуют рубашку, по которой циркулируют пары динила.

Формовочная часть машины состоит из четырех

формовочных балок: по две для каждого модуля. Корпус балки представляет собой

сварную конструкцию из листового проката в виде полости прямоугольной формы.

В корпусе балки (рис.2), размещены

расплавопроводы (8) с замораживающими устройствами (6), змеевик (2) для

подогрева водяного пара до температуры теплоносителя, находящегося в корпусе

балки.

В одном из формовочных блоков каждой балки

имеются штуцеры для преобразователя давления и датчика температуры. От

преобразователя давления производится контроль и регистрация давления расплава

после дозирующего насоса (7). При повышении давления расплава более 20 МПа

необходимо менять фильерные комплекты (1). Контроль за температурой расплава

производится датчиком температур, и последующим выводом сигнала на приборы КИП

и А. В корпус формовочной балки введено восемь гнезд для размещения в них

фильерных комплектов (рис 2.) с термоизоляционными крышками и восемь мест с

дозирующими насосами (7).

Для поддерживания температуры расплава в

формовочной балке в пределах от 275 °С до 290 °С подаются пары динила, нагретые

в парогенераторе до температуры от 280 °С до 295 °С. Для этого в корпусе балки

предусмотрены места для подвода паров динила и отвода его конденсата, а также

имеется штуцер для установки термопреобразователя сопротивления для контроля

температуры паров динила.

В корпусе балки на каждом месте под фильерным

комплектом с помощью резьбового соединения прикрепляется парораспределитель (4)

с узлом отсоса НМС (5). Водяной пар, подогретый до температуры теплоносителя в

змеевике (2) формовочной балки, поступающий в фильерное пространство через

парораспределитель, дополнительно подогревается до температуры не более 290 °С

электронагревателем (3), установленным на наружной поверхности

парораспределителя.

1. Фильерный комплект; 2. Змеевик; 3.

Электронагреватель; 4. Парораспределитель; 5. Узел отсоса НМС; 6.

Замораживающее устройство; 7. Дозирующий насос; 8. Расплавопровод

Производится контроль, регистрация и

регулирование температуры среды подфильерного пространства от датчика

температуры. При повышении температуры нагревателя более 430°С происходит его

отключение. Распределение перегретого водяного пара по объему подфильерного

пространства осуществляется с помощью распределительной перфорированной

(мелкоячеистой) решетки. Контроль давления перегретого пара, поступающего со

змеевика в парораспределитель, производится на каждом рабочем месте.

Через узел отвода НМС производится отвод пара и

НМС. Водоструйный насос совместно с вентилятором создаёт разряжение в узле от 2

до 3 Па. Водоструйный насос представляет собой сопло со вставленной в него

подвижной турбиной. При подаче воды под давлением до 0,3 МПа из сопла с большой

скоростью, выходит закрученная на лопастях турбины распылённая струя, которая

создаёт разряжение в узле отсоса и в ней происходит растворение НМС, далее

насыщенная вода направляется по трубопроводу в бак, а воздух выбрасывается в

атмосферу.

Поступающий на каждое рабочее место расплав

поликапроамида дозирующим насосом (7) продавливается через фильтр фильерного

комплекта и фильеру и в виде струек вытекает из отверстий фильеры в обдувочную

шахту. В подфильерное пространство подаётся подогретый водяной пар для создания

температуры от 250 до 290 ± 3 С°, а для охлаждения нити в верхнюю часть шахты

подаётся обдувочный воздух с температурой 23 ± 2°С и относительной влажностью

65±5%.

Обдувочная шахта цилиндрической формы с

радикальной обдувкой состоит из узла подвода кондиционированного воздуха под

напором от 2 до 3 кПа, распределителя воздуха, каретки, штанг, груза

противовеса.

Из общего коллектора кондиционированный воздух

поступает через диафрагму и клапан в узел подвод и направляется между двумя

гофрированными патрубками в распределитель.

В распределителе воздух проходит через

перфорированную сетку в соты, установленные между перфорированной сеткой и

стенкой. Выпрямляется и через сетку поступает на охлаждение струек полимера.

Длина зоны обдувки колеблется в пределах 350-500 мм за счёт съёмной сетки,

длина которой может меняться путём установки новой сетки с заданной длиной.

Контроль, регистрация и регулирование напора

обдувочного воздуха производится в общем коллекторе и при понижении напора до 3

кПа предусмотрена сигнализация. Осуществляется контроль расхода обдувочного

воздуха. За время движения в обдувочной, а затем в сопроводительной шахте,

элементарные нити подвергаются фильерной вытяжке за счёт разности скоростей

течения расплава из фильеры и приёма в намоточной части, охлаждаются и

затвердевают.

Отработанный обдувочный воздух с температурой от

40°С до 60°С отводится через узел отвода. Узел отвода отработанного воздуха

представляет собой перфорированный цилиндр с наружной герметичной оболочкой и

патрубком для отвода воздуха.

Разряжение, создаваемое вентилятором в узле

отвода отработанного воздуха, находится в пределах от 2 до 3 кПа. Для

автоматического контроля, регистрации и регулирования установлен датчик,

выдающий электрический сигнал. Предусмотрена сигнализация при снижении

разряжения отсоса ниже 2 кПа. Из сопроводительных шахт нити поступают на

намоточно-вытяжную машину марки НВ-32 КТМ, где наряду с фильерной вытяжкой

происходит и ориентационное вытягивание.

Для придания компактности, предотвращения

накопления статического электричества, улучшения проходимости полиамидного

корда на последующих технологических стадиях после выхода из сопроводительной

шахты на нить наносится замасливающая композиция (синтокс 20М). Композиция

наносится с помощью капиллярных устройств (рис. 3).

Рис.3 Схема замасливателя нити на капиллярном

устройстве.

1. Канал для препарации; 2. Капиллярная щель;

3.Рабочая поверхность; 4. Нить; 5. Пограничный слой жидкости, увлекаемой нитью

Эмульсия замасливателя подаётся на рабочую

поверхность через канал капиллярного устройства дозирующим насосом, стекая к

месту контакта с движущейся нитью, уносится ею. В этом случае исключается

трение о поверхность шайбы и достигается равномерность нанесения замасливателя

на нити, чем при использовании замасливающих шайб.

Использование замасливающих капиллярных

устройств позволяет повысить прочность нити до 85-90 гс/текс.

После замасливающего устройства каждая нить

сначала раздельно огибает приёмные цилиндры, а затем попарно общий приёмный

цилиндр. Затем поступает в зону ориентационного вытягивания на первую пару

обогреваемых цилиндров, температура которых 140±3 °С и окружная скорость

780-2600 м/мин.

После вторых, нить поступает на третью пару

обогреваемых цилиндров с температурой 140-250 ±3°С и окружной скоростью

1500-3500 м/мин. После трёх пар цилиндров нить выходит на четвёртую пару

охлаждающих цилиндров, температура которых 120-125 °С и окружная скорость

1500-3000 м/мин.

Усиление вытягивания двух нитей:

· между первой

и второй парой цилиндров, не более 110 Н (=11 кгс);

· между второй

и третьей парой цилиндров, не более 150 Н (=15 кгс).

После вытягивания нить проходит

пневмосоеденяющее устройство и поступает на приёмно-намоточный механизм, где

принимается на бобины до определённого веса и обрезается, а на её место

ставиться пустая бобина. Паковки (бобины) на транспортных тележках после

визуального осмотра качества намотки и контроля линейной плотности,

направляется на текстильную обработку. Относительная влажность воздуха в зоне

вытяжки 62±5%. В намоточном отделении 48± 5%, температура в цехе 22±1 °С.

2.5 Динильный обогрев

Система обогрева предназначена для выдерживания

необходимых температурных режимов.

Система обогрева двухконтурная с использованием

парогенератора паров динила. Она выполнена с учётом возможности разогрева

электродвигателя динила в пусковой период, минимум попадания жидкого

теплоносителя в паровой контур и предусматривает возможность обогрева агрегата

в следующих режимах работы: - одна балка; один модуль (2 балки); 2 модуля (4

балки).

Циркуляция динила в первом контуре производится

двумя герметичными центробежными насосами. Теплоноситель, прохода

электронагреватель, нагревается до температуры 310-350±2°С, далее направляется

в теплообменник парогенератора, где отдаёт своё тепло на испарение и

возвращается через фильтр на вход насоса.

На линии подвода динила к насосам

устанавливается расширительный бак, предназначенный для приёма избыточного

объёма динила, при расширении и автоматической подпитки системы. С целью

предотвращения выкипания динила в расширительном баке создаётся азотная подушка

с давлением до 5 МПа. Для охлаждения паров динила в системе устанавливается

воздушный холодильник, который соединён с атмосферой огнепреградителем.

Пары динила во втором контуре из парогенератора

с температурой от 280 до 305 ±2 °С поступают через паровой коллектор в

обогреваемые узлы: головки экструдера, расплавопроводы, напорные насосы,

фильтры. Образовавшийся в узлах конденсат через конденсатные воды и возвратную

магистраль самотёком поступает в парогенератор.

Обогреваемые узлы снабжены паровоздушными

выводами для продувки при заполнении системы обогрева парами динила. Из выводов

паровоздушная смесь поступает в газосборник, потом в холодильник -конденсатор

паров динила.

В электронагревателе производится контроль давления

динила и уровня его заполнения, а также установлены контролёры регистрации

расхода динила после электронагревателя. Расход динила не должен превышать 60 м

/ч.

Парогенератор снабжён всеми устройствами для

контроля давления паров и уровня динила в нём. В расширительном баке

осуществляется контроль давления паров, контроль и регистрация уровня динила.

В напорном трубопроводе динила после насоса

производится контроль за давлением, которое должно составлять 0,6-0,8 МПа.

Сигнализация и отключение нагревательных

элементов в электронагревателе предусмотрена при следующих аварийных ситуациях:

- повышение давления до 0,72 МПа;

- повышение температуры динила после

электронагревателя до 340 °С;

- отсутствие потока азота продувки контактов

электронагревателей;

· сокращение

расхода динила через электронагреватель до 50 м3/ч;

· понижение

уровня в электронагревателе до 260мм от верхнего штуцера;

· понижение

уровня динила в баке до 340 мм от нижнего штуцера;

· понижение

уровня в парогенераторе до 600 мм от верха;

· повышение

давления паров в парогенераторе выше 0,24 МПа;

· останов

работающего насоса;

· исчезновение

напряжения в цепях управления.

2.6 Система отсоса и улавливания НМС

Система отсоса и улавливания НМС предназначена

для предотвращения попадания НМС (испарения при формовании) в рабочую зону и

атмосферу, а также для невозникновения «инея» (мелкие кристаллики - легко

воспламеняемые).

Отсос НМС и пара осуществляется за счёт

разряжения в системе, создаваемого с помощью водоструйных насосов,

расположенных в узлах отсоса НМС. При подаче воды под давлением из сопла с

большой скоростью подаётся закрученная на лопатках турбинки распыления

мелкодисперсная струя, которая создаёт разряжение в системе и в ней проводится

растворение НМС. Далее насыщенная смесь из воды, НМС, пара и воздуха

направляется по трубопроводам в бак капролактамной воды (сборник КОК).

Бак первоначально заполняется умягчённой водой.

Вода в баке нагревается паром до 45-55±2°С. В процессе работы системы отсоса

происходит разделение жидкой и газовой фаз из поступающей смеси. Лактамная вода

из бака герметичным насосом через фильтр подаётся в теплообменник, где

охлаждается до 45-55 ± 2°С и направляется на форсунки в узлы отсоса НМС.

Очищенный воздух из бака выбрасывается в атмосферу. Лактамная вода периодически

из бака направляется в цех регенерации капролактама.

Фильерная мастерская.

Фильерная мастерская служит для подготовки

фильерных комплектов к работе:

· разработка

фильерного комплекта;

· обработка

деталей в нитрите натрия от расплава ПКА;

· зарядка

фильерного комплекта;

· транспортировка

фильерных комплектов и подогрев до 275° С.

Разборные фильерные комплекты в цех

транспортируются в фильерную мастерскую в отделение обработки в нитрите натрия

(NaNО2). Процесс идёт при температуре 420-450°С. Далее промывка в умягчённой

воде в течение 1-1,5 часов. Промытые детали сушатся, продуваются сжатым

воздухом и транспортируются в отделение зарядки фильерных комплектов, где

проверяются на чистоту диаметра капилляра, размера отверстий под микроскопом.

Фильеры изготавливают из кислотостойкой стали

марки Х18Н11Б.

В качестве фильтровального материала применяется

двух- и четырёхслойная сетка из нержавеющей стали и карбид кремния зернистостью

100-125.

Карбид кремния обрабатывается азотной кислотой и

промывается умягчённой водой с дальнейшей сушкой в печах подогрева с

температурой 150-200 °С.

Замена фильерного комплекта осуществляется через

каждые 20 суток.

2.7 Нормы технологического режима

Для нормального ведения технологического

процесса необходимо строго соблюдать установленные регламентом производства

нормы технологического режима, которые приведены в таблице 8. [5]

Таблица 8

Нормы технологического режима

|

№

п/п

|

Наименование

|

Единицы

измерения

|

Норма

|

|

1

|

2

|

3

3

|

4

|

|

I.

Формование нити

|

|

1.

|

Азот,

подаваемый в загрузочный бункер при:

|

|

|

|

-

продувке, не более

|

м3/ч

|

40

|

|

-

работе, не более

|

м3/ч

|

15

|

|

Давление

при:

|

|

|

|

-

продувке, не более

|

МПа

|

0,065

|

|

-

работе, не более

|

МПа

|

0,02

|

|

Обработка

гранулята азотом в бункерах

|

|

|

|

Произ

производится до полного исчезновения

|

|

|

|

Следо

следов кислорода.

|

|

|

|

2.

|

Темпе

Температурный режим по зонам экструдера:

|

|

|

|

-

1-зона

|

°С

|

270-285

± 3

|

|

-

2-зона

|

°с

|

270-290

± 3

|

|

-

3-зона

|

°с

|

270-295

± 3

|

|

3.

|

Температура

расплава в головке экструдера

|

°с

|

275-290

± 2

|

|

4.

|

Расход

воды на охлаждение загрузочной зоны экструдера, не более

|

м3/ч

|

3

|

|

5.

|

Давление

расплава в головке экструдера: - после напорного блока - после фильтра, не

более

|

МПа

МПа МПа

|

От

6 до 15 От 10 до 25 16

|

|

6.

|

Давление

масла для смазки привода экструдера, не менее

|

МПа

|

0,05

|

|

7.

|

Температура

ВОТ (формовочной машины): - на входе - на выходе

|

°С

°с

|

280

275 + 2

|

|

8.

|

Расход

динила после электронагревателя

|

м3/ч

|

От

15 до 60

|

|

9.

|

Давление

динила после насоса циркуляции

|

Мпа

|

0,6

- 0,8

|

|

10.

|

Температура

ВОТ в электронагревателе

|

°С

|

310-335

|

|

11.

|

Давление

динила в электронагревателе, не более

|

МПа

|

0,72

|

|

12.

|

Расход

воздуха на замораживающее устройство в формовочном блоке, не более

|

м3/ч

|

40

|

|

13.

|

Давление

воздуха на замораживающем устройстве

|

МПа

|

0,6

|

|

14.

|

Расход

пара, поступающий в подфильерное пространство, не более

|

м3/ч

|

128

|

|

15.

|

Температура

пара, не более

|

°С

|

300

|

|

16.

|

Давление

пара, не более

|

МПа

|

0,08

|

|

17.

|

Температура

внутренней стенки термокамеры

|

°С

|

240

± 2

|

|

18.

|

Количество

воздуха подаваемого в обдувочную шахту

|

м3/ч

|

500

|

|

19.

|

Относительная

влажность воздуха подаваемого в обдувочную шахту

|

%

|

48+

5

|

|

20.

|

Температура

охлаждающего воздуха, подаваемого в обдувочную шахту

|

0

С

|

23

± 2

|

|

21.

|

Количество

отсасываемой воздушной смеси

|

м3/ч

|

80

|

|

22.

|

Температура

воды на входе в машину в системе улавливания НМС

|

0

С

|

55

|

|

23.

|

Давление

воды в системе улавливания подаваемой на форсунки

|

МПа

|

0,18-0,25

|

|

24.

|

Температура

газовоздушной смеси: - в верхнем отсосе - в нижнем отсосе

|

°С

°с

|

56

33

|

|

25.

|

Расход

воды на сопроводительную шахту

|

м3/ч

|

25

|

|

26.

|

Температура

воды - на входе в сопроводительную шахту - на выходе из сопроводительной

шахты

|

°С

|

8

10

|

|

II

Вытягивание и намотка ПА корда

|

|

1.

|

Скорость

приема нити, не более

|

м/мин

|

3500

|

|

2.

|

Температура

воздуха в цехе

|

°С

|

22

± 1

|

|

3.

|

Относительная

влажность воздуха

|

%

%

|

62

+-5 48+-5

|

|

5.

|

Вторая

пара обогревающих цилиндров: - температура вращающегося цилиндра - окружная

скорость

|

°с

м/мин

|

140-

200+-3 780-2600

|

|

6.

|

Третья

пара обогревающих цилиндров: - температура цилиндра - окружная скорость

|

°С

м/мин

|

140-250

+- 3 1500-3000

|

|

7.

|

Четвертая

пара обогревающих цилиндров: - количество витков нити - температура цилиндра

- окружная скорость

|

шт

°с м/мин

|

5

120-125 1500-3500

|

|

8.

|

Усилие

вытягивания двух нитей: - между первой и второй парой цилиндров, не более -

между второй и третьей парами цилиндров, не более

|

Н(кгс)

Н (кгс)

|

110(11)

150(15)

|

|

9.

|

Количество

воздуха, отсасываемого из коробов обогреваемых цилиндров

|

м3/ч

|

500-1000

|

|

10.

|

Расход

сжатого воздуха, поступающего в намоточную часть, не более - с давлением не

менее

|

м3/ч

МПа

|

100

0,6

|

|

|

|

|

|

|

|

|

2.8 Спецификация оборудования

Таблица 9

Спецификация технологического оборудования

|

№

п/п

|

Наименование

оборудования

|

Материал

|

Техническая

характеристика

|

|

|

1

|

2

|

3

|

4

|

|

|

I.

Плавильно-формовочная машина марки ПФ-32КТМ

|

|

|

1.

|

Бункер

загрузочный

|

Сталь

12Х18Н10Т

|

Создание

запаса гранулированного полимера и обеспечение питания экструдеров. V=6 м3

|

|

|

2.

|

Экструдер

|

Сталь

12Х18Н10Т

|

Перемещение

гранулированного полимера, его плавление и перемешивание. Число оборотов =

15-70 об/мин Масса = 7850 кг Производительность = 650 кг/ч Габариты

6330x1800x1500 мм

|

|

|

3.

|

Фильтр

свечевой

|

Сталь

12Х18Н10Т

|

|

|

4.

|

Напорный

блок

|

Сталь

12Х18Н10Т

|

Производительность

260-530 кг/ч

|

|

|

5.

|

Формовочная

|

Сталь

|

Формование

нитей. Формовочная

|

|

|

часть

|

12Х18Н10Т

|

часть

состоит из четырех

|

|

|

|

|

формовочных

балок по две для

|

|

|

|

|

каждого

модуля. Формовочная балка,

|

|

|

|

|

полость

прямоугольной формы имеет

|

|

|

|

|

восемь

гнезд для фильерных

|

|

|

|

|

комплектов.

Обдувочная шахта

|

|

|

|

|

закрытая,

цилиндрической формы, с

|

|

|

|

|

радиальной

обдувкой и устройством

|

|

|

|

|

отвода

отработанного воздуха

|

|

|

|

|

Диаметр

фильеры =220

|

|

|

|

|

Высота

капилляра

|

|

|

|

|

термостатирования

= 200±2

|

|

|

|

|

Расход

воздуха = 300 м3/ч

|

|

|

6.

|

Система

отсоса

|

|

Отсос

НМС и пара из подфильерного

|

|

|

и

улавливания

|

|

пространства

и предварительное

|

|

|

НМС

|

|

улавливание

НМС

|

|

|

II

Намоточно-вытяжная машина НВ-32 КТМ

|

|

|

1.

|

Намоточно-

|

Сталь

|

Шаг

рабочих мест=1200±1 мм

|

|

|

вытяжная

|

12Х18Н10Т

|

Габариты

24000x3000x4150 мм

|

|

|

машина

|

|

Число

рабочих мест =16

|

|

|

|

|

Число

нитей принимаемых на одном

|

|

|

|

|

месте

= 2

|

|

|

2.

|

Система

|

|

Нанесение

на нить необходимого

|

|

|

нанесения

|

|

количества

замасливателя

|

|

|

замасливателя

|

|

|

|

|

3.

|

Цилиндры

предварительного натяжения:

|

Сталь

12Х18Н10Т,

|

Обеспечение

предварительного натяжения нитей. Первый цилиндр:Диаметр =153 мм Длина =100

мм Второй цилиндр:Диаметр = 153Д 8 мм Длина =100 мм

|

|

|

4.

|

Первая

пара обогреваемых цилиндров

|

Сталь

12Х18Н10Т

|

Осуществление

предварительного натяжения нитей Диаметр = 154,5 мм Длина = 265 мм

|

|

|

5.

|

Вторая

пара обогреваемых цилиндров

|

Сталь

12Х18Н10Т

|

Нагревание

и обеспечение вытягивания в первой зоне вытяжки. Диаметр = 184 мм Длина = 200

мм

|

|

|

6.

|

Третья

пара обогреваемых цилиндров

|

Сталь

12Х18Н10Т

|

Обеспечение

вытягивания во второй зоне вытяжки, нагрев и двухступенчатая термофиксация

нитей. Диаметр первой ступени цилиндра = 177,2мм Диаметр второй ступени

цилиндра = 300мм

|

|

|

7.

|

Пневмосоединяющее

устройство

|

|

Для

придания нити компактности (пневмотекстурирование)

|

|

|

8.

|

Намоточный

|

Тип

патрона

|

Обеспечение

намотки двух нитей в

|

|

|

механизм

с

|

бумажный

с

|

паковки

цилиндрической формы и их

|

|

|

датчиком

|

прорезью

|

перезаправка.

|

|

|

контроля

|

|

Диаметр(фрикц.)

= 120мм

|

|

|

обрыва

нити

|

|

Размеры

паковки:

|

|

|

|

|

Диаметр(наружн.)

= 300мм

|

|

|

|

|

L

= 254 мм

|

|

|

|

|

Размеры

патрона:

|

|

|

|

|

Диаметр(наружн.)

= 89±0,3мм

|

|

|

|

|

Диаметр(внутр.)

= 73±0,2мм

|

|

|

|

|

L

= 312±0,3 мм

|

|

|

9.

|

Бак

|

Сталь

|

Для

воды циркулирующей в шахтах

|

|

|

|

В

стЗ сп5

|

агрегата

АФВ-32 КТМ.

|

|

|

|

|

L

= 2740мм

|

|

|

|

|

S=2740

мм

|

|

|

|

|

п

= 3600 мм

|

|

|

|

|

V=16m3

|

|

|

10.

|

Электропечь

|

Сталь,

|

Для

подогрева фильерного комплекта.

|

|

|

|

кирпич

|

L

= 1650мм

|

|

|

|

|

S=1200

мм

|

|

|

|

|

п

= 2745 мм

|

|

|

11.

|

Насос

для

|

Сталь

|

Габариты

1000x415x420 мм

|

|

|

циркуляции