Проект підготовчого цеху шинного заводу

Вступ

Гумова промисловість охоплює підприємства,

основною сировиною яких є каучук, а готовою продукцією - гумові вироби. Гума -

продукт вулканізації каучука, тому історія розвитку промисловості гумових

виробів починається з часу відкриття способу вулканізації каучука, тобто з 1839

року; особливо швидко воно почало розвиватися з кінця ΧΙΧ століття одночасно з розвідком машинобудування.

Асортимент гумових виробів надзвичайно великий і постійно розширюється.

Застосовують гумові вироби практично у всіх галузях народного господарства та у

побуті.

Гумові вироби випускаються у вигляді деталей

різних конструкцій для машин і апаратів. Серед них, насамперед, варто назвати

шину. На підприємствах галузі випускаються кілька сот типорозмірів шин різного

призначення для різних видів техніки. Нові шинні заводи являють собою великі

промислові підприємства з високим ступенем механізації та автоматизації

виробництва.

Шинна промисловість - одна з найважливіших

галузей хімічного комплексу. Виробництво шин - заключна ланка технологічного

ланцюжка: видобуток нафти і газу - отримання бензину - виробництво синтетичного

каучуку - виробництво шин. Розміщення шинних заводів підпорядковано насамперед

сировинному фактору, другий за значенням фактор - споживчий.

Шинна промисловість характеризується складною

системою міжгалузевих зв’язків з чисельними галузями - постачальниками сировини

та обладнання і споживання (машинобудування, транспорт, сільське господарство

та ін.).

З часу появи пневматичної шини пройшло майже

160 років: у червні 1846 р. патент на винахід отримав шотландець Роберт Вільям

Томсон.

Перші шини накладалися на колеса з дерев'яними

спицями. Камера шини виготовлялася з декількох шарів парусини, просоченої і

покритою з обох сторін натуральним каучуком. Зовнішнє покриття складалося з

сполучених заклепками шматків шкіри. Вся шина кріпилася на обід болтами.

Пневматичні шини на автомобілях першими стали використовувати французи Андре і

Едуард Мішлен (1895 р.).

Сьогодні на підприємствах галузі випускаються

кілька сотень типорозмірів шин різного призначення для різних видів техніки.

Нові шинні заводи являють собою великі промислові підприємства з високим

ступенем механізації та автоматизації виробництва.

Все це призводить до необхідності переглядати

існуючі методи виробництва з метою їх інтенсифікації починаючи з виготовлення

гумової суміші, оскільки цей процес є фундаментом всього виробництва шин

Проектування промислових підприємств є одним із

відповідальних видів інженерної праці. Дипломний проект з проектування

підготовчого цеху гумового виробництва є важливим етапом для завершення

підготовки фахівців і його виконання потребує загальної інженерної підготовки,

детального знайомства з виробництвом діючих гумових підприємств, новітніми

досягненнями і напрямками розвитку технічного прогресу в даній галузі техніки

[2, с.3].

В цьому курсовому проекті представлено проект

підготовчого цеху шинного заводу з виробництва 114 тисяч шин у рік розміру

21,3R24, а саме обґрунтовано склад гумових сумішей для виготовлення каркасу та

протектора боковини, проведено вибір та обґрунтування технологічного процесу

виготовлення гумових сумішей, розраховано матеріальний баланс виробництва,

наведено вибір і розрахунок кількості основного технологічного обладнання,

здійснено розрахунок бункерів і вибір терезів для навантажування інгредієнтів

гумових сумішей, розрахунок складів для зберігання інгредієнтів.

1.

Загальна частина

Шина 21,3R24 випускається згідно гост 7463 - 2003 та є пневматичною шиною для тракторів,

самохідних шасі, тракторних причепів і сільськогосподарських машин, що

призначені для виконання робіт у сільському господарстві.

Основним призначенням шин є пом'якшення та гасіння ударів,

поштовхів та інших динамічних навантажень, що виникають при русі автомобіля.

Дана шина складається з покришки та камери.

(рис. 1.1)

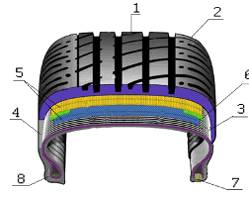

Рисунок 1.1 - Основні складові елементи шини: 1

- покришка; 2 - камера

Найбільш важливою й складною по конструкції частиною

пневматичної шини є покришка, що представляє собою міцну гумово-кордну оболонку

тороподібної форми. Покришка сприймає на себе масу автомобілю й вантажу, тягові

й гальмові зусилля, забезпечує зчеплення шини з дорогою. Крім основних деталей

(каркас, брекер, протектор, два борти й боковини) у сучасній конструкції

покришки міститься значне число більш дрібних елементів.

Каркас - гумово-кордова (силова) частина

діагональної покришки виконується з одного або декількох шарів обгумованого

корду з гумовими прошарками, що закріплені на бортових кільцях. В радіальних шинах

кількість шарів може бути знижена і бути непарною.

Брекер - складається з одного або декількох

шарів обгумованого корду, укладеного з меншою щільністю ніж у каркасі, причому

шари корду розділені гумовими прошарками. Брекер встановлюється між каркасом і

протектором. В залежності від матеріалу корду розрізняють шини з текстильним

брекером і з металокордним брекером. В радіальних покришках силовою частиноює

брекер, тому він повинен бути міцним та малорозтяжним.

Рисунок 1.2 - Конструкція радіальної

пневматичної шини: 1 - протектор; 2 - плечевий блок з ламелями; 3 - каркас; 4 -

боковина; 5 - 6 - брекер; 7 - бортове кільце; 8 - борт шини

Протектор - зовнішня гумова частина покришки, що

безпосередньо контактує з дорогою; протектор забезпечує зчеплення шини з

дорогою й зберігає брекер і каркас від ушкоджень. У складі протектора виділяють

бігову частину - поверхневий шар з певним рисунком, підканавочний шар,

розташовуваний між біговою доріжкою та брекером, і плечові зони, що з'єднують

бігову доріжку й підканавочный шар з боковинами.

Борта покришки призначені для

кріплення шини на обіді колеса, тому повинні бути твердими й нерозтяжними.

Наповнювальний шнур з твердої гуми забезпечує борту

покришки плавне спряження. Борт покришки зовні обгорнутий стрічкою для захисту

каркасу від стирання об закраїни і полиці ободу, а також від пошкоджень, що

виникають під час монтажу шини на обід.

Їздова камера - герметична тороподібна

еластична трубка, зазвичай гумова, яка заповнюється через вентиль газом або

повітрям під тиском.

Вентиль камери - зворотній повітряний клапан

їздової камери, що призначений для наповнення камери повітрям, його утримання,

випуску та регулювання внутрішнього тиску в шині.

Основні конструкційні розміри шини 21,3R24 наведені у таблиці

1.1

Таблиця 1.1 - Загальна характеристика шини 21,3R24

|

Найменування показника

|

Позначення шини

|

|

Шини ведучих коліс

|

|

Позначення шини

|

21,3R24

|

|

Кількість шарів

|

12

|

|

Тип рисунка протектора

|

Підвищеної прохідності

|

|

Позначення профілю обода

|

ДW14L

|

|

Розміри шини,мм:

|

|

|

- зовнішній діаметр

|

1400±15

|

|

- ширина профілю без нав.

|

540

|

Гарантійний термін експлуатації - 5 років з дня

виготовлення

Основні характеристики даної покришки наведені

у специфікацій, що додається

2. Технологічна частина

2.1

Вибір та обґрунтування рецептур гумових сумішей

Створення гум з заданим рівнем техніко-економічних показників

є однією з найскладніших задач сучасної технології. Основними положеннями при

створенні нової гуми є:

склад гуми має забезпечити задані технологічні та технічні

властивості;

гумова суміш повинна легко виготовлятися та перероблятися на

промисловому обладнанні, тобто бути технологічною;

матеріальні, енергетичні, трудові витрати повинні бути

мінімальними;

гумова суміш повинна мати допустимі санітарно-гігієнічні

характеристики.

Перелічені вимоги дуже суперечливі, тому при розробці

оптимального складу гум необхідно враховувати безліч різних факторів:

доступність каучуків та інгредієнтів, взаємодію компонентів, їх оптимальну

концентрацію, порядок поєднання з каучуком, температурно-режимні параметри

змішування і переробки гумових сумішей та ін. З урахуванням цих факторів

оптимальний склад гуми є компромісним рішенням.

Розрізняють три основні режими роботи гумових виробів:

постійного напруження, постійної деформації, постійної роботи деформації.

В режимі постійної деформації виникаюче напруження прямо

пропорційне модулю його пружності. При такому режимі у більш м'якому матеріалі

розвивається менше напруження, тобто він знаходиться у більш вигідних умовах.

В режимі постійного напруження величина напруження, яке

зазнає гума, залишається постійною, незалежно від жорсткості гуми, а величина

деформації змінюється обернено-пропорційно модулю пружності матеріалу. Саме

тому у режимі постійного напруження у більш вигідних умовах знаходиться

високомодульна гума.

Режим постійної роботи є проміжним між режимами постійного

напруження та постійної деформації; при цьому режимі незалежно від пружніх

властивостей гум робота деформації залишається постійною, а саме: робота та

деформація змінюються так, щоб зберегти сталим їх добуток.

Виходячи з наведених міркувань, для найбільш відповідальних

деталей шин однією з основних задач є досягнення високих пружньо-жорсткісних

характеристик при збереженні високих міцносних властивостей.

У наповнених вулканізатах значний вклад у пружньо-жорсткісні

та міцносні властивості вносить інтенсивність міжфазної взаємодії. Чим більше

вміст зв'язаного (адсорбованого) на наповнювачі еластомеру, тим вище модуль

пружності та міцність наповненої гуми.[3]

.2 Обгрунтування складу гумової суміші для виготовлення

протектору (бігової частини)

У відповідності з призначенням та умовами експлуатації гумова

суміш протектору (бігової) повинна відповідати умовам:

А) експлуатаційним;

висока втомна витривалість;

висока еластичність;

високий опір старінню;

стійкість до механічних пошкоджень;

мінімальне теплоутворення при експлуатації;

Б) технологічним

добра шприцюємість, мінімальний збіг;

висока стійкість до підвулканізації;

широке плато вулканізації;

відсутність реверсії при вулканізації;

каркасність.

У якості каучукової основи для виготовлення

протекторної гумової суміші (бігової частини) використовується комбінація з

трьох каучуків: СКІ-3, СКД та СКМС-30-АРКМ-15.

СКІ-3 має високий рівень технологічних

властивостей. Для підвищення зносостійкості протектора до складу гумової суміші

вводять бутадієновий каучук СКД. Каучук СКД надає протекторній гумі високу

зносо- та морозостійкість, низькі гістерезисні втрати та високу еластичність [5,

с. 10]

СКМС-30 АРКМ-15 є каучуком загального

призначення, має високий рівень технологічних властивостей (легко

перероблюється), має невисоку вартість. Маслонаповнений каучук, має кращі

технологічні властивості, що дуже важливо при шприцюванні масивних заготовок

протекторів.

Основним вулканізувальним агентом ненасичених каучуків є

сірка. Для забезпечення вимог до бігової частини протектору для вулканізації

суміші необхідно використовувати напівефективну вулканізувальну систему, для

якої вміст сірки складає 2,1 мас. ч. Це дозволяє забезпечити збереження високої

витривалості при втомлені та опір реверсії вулканізатів при одночасному

збільшенні індукційного періоду вулканізації гумової суміші. Сульфенамідний

прискорювач сульфенамід М(1,1 мас. ч.) забезпечує широке плато вулканізації та

довгий індукційний період. Активатори вулканізації в заданій рецептурі

протектору (бігова) оксид цинку - первинний активатор (5,0 мас.ч.) зі

стеариновою кислотою - вторинний активатор (2,0 мас. ч.). Це дозволяє одержати

вулканізати структура яких задовольняє вимоги до експлуатаційних характеристик.

Уповільнювачі вулканізації вводимо для збільшення індукційного періоду

вулканізації. Серед уповільнювачів вулканізації обираємо фталевий ангідрид (0,5

мас. ч.).Фталевий ангідрид добре диспергується в гумових сумішах і незначно

впливає на швидкість вулканізації. Для поліпшення технологічних властивостей,

посилення гуми та зниження її собівартості до складу рецептури вводять

наповнювачі. Введення наповнювачів призводить до зміни та покращення

фізико-механічних показників. В дану гумову суміш вводимо активний ТВ марки

П-245 (55,0 мас. ч.) Для поліпшення процесу переробки застосовують

пластифікатор - масло ПН-6Ш - 14,0 мас.ч., пом’якшувачі - каніфоль соснова -

2,0 мас. ч., вуглеводневі смоли - 2,0 мас. ч. Для захисту гуми від різних

негативних факторів вводять протистарювачі: хімічної дії діафен ФП - 1,0 мас.

ч., ацетонаніл Р - 2,0 мас. ч. та фізичної ЗВ-1 - 2,0 мас. ч..

Таким чином для виготовлення протектору бігової частини

протектору прийнята рецептура гумової суміші, склад

якої наведено у таблиці 2.1.

Таблиця 2.1 - Рецептура протекторної(бігової) гумової суміші

|

Найменування інгредієнтів

|

Щільність інгредієнтів, кг/дм³

|

Мас.ч. інгредієнтів на 100 мас.ч. каучука

|

Мас. % інгредієнтів

|

Об’ємні ч. інгредієнтів

|

Об’ємні % інгредієнтів

|

|

СКІ-3

|

0,920

|

50,00

|

26,5

|

54,35

|

32,46

|

|

СКМС-30АРКМ-15

|

0,940

|

20,00

|

10,6

|

21,28

|

12,71

|

|

СКД

|

0,910

|

30,00

|

15,9

|

32,97

|

19,69

|

|

Сірка технічна

|

2,000

|

2,10

|

1,11

|

1,05

|

0,63

|

|

Сульфенамід М

|

1,360

|

1,10

|

0,58

|

0,81

|

0,48

|

|

Білила цинкові

|

5,470

|

5,00

|

2,65

|

0,91

|

0,55

|

|

Стеаринова кислота

|

0,960

|

2,00

|

1,06

|

2,08

|

1,24

|

|

Фтальовий ангідрид

|

1,500

|

0,50

|

0,26

|

0,33

|

0,20

|

|

Технічний вуглець П-245

|

1,800

|

55,00

|

29,15

|

30,56

|

18,25

|

|

Масло ПН-6Ш

|

0,970

|

14,00

|

7,42

|

14,43

|

8,62

|

|

Каніфоль соснова

|

1,050

|

2,00

|

1,06

|

1,90

|

1,14

|

|

Вуглеводневі смоли

|

1,000

|

2,00

|

1,06

|

2,00

|

1,19

|

|

Діафен ФП

|

1,150

|

1,00

|

0,53

|

0,87

|

0,52

|

|

Ацетонаніл Р

|

1,120

|

2,00

|

1,06

|

1,79

|

1,07

|

|

Захисний віск ЗВ-1

|

0,950

|

2,00

|

1,06

|

2,11

|

1,26

|

|

Усього

|

-

|

188,7

|

100,00

|

167,43

|

100,00

|

Середня щільність 1,13кг /дм³.

Норми експрес-контролю гумової суміші П-1 за даними

реометрії:

мінімальний крутний момент (Мmin) - (7-13) дНм

максимальний крутний момент (Ммах) - (33-46) дНм

Режим випробувань:

температура (200±1)°C;

тривалість (2,0±0,5) хв.

Відсоток заправок, що аналізуються - 100.

В таблиці 2.2 наведені фізико - механічні показники

прискорених випробувань та фізико - механічні показники вулканізатів

протекторної (бігова частина) гумової суміші П-1.

Таблиця 2.2 - Фізико-механічні показники вулканізатів

протекторної (бігова частина) гумової сумішіП-1

|

Режим вулканізації

|

Умовне напруження при подовженні 300 %, МПа (кг/см²)

|

Умовна міцність при розтягуванні, (при 23 ± 1ºС), МПа (кг /см²)

не менше

|

Відносне подовження при розриві(при 23 ± 1ºС), %

|

Опір роздиру, кН/м (кгс/см) не менше

|

|

температура, ºС

|

тривалість, хв.

|

|

|

|

|

|

153,2 ± 2

|

25,0 ± 0,5

|

9,3 ± 2,0

|

16,7 (170)

|

530 ± 75

|

63,7 (65,0) 63,7 (65,0)

|

|

1) % аналізуємих заправок - 0,5 Кількість

аналізуємих заправок - 1 заправка в зміну

|

|

Фізико - механічні показники прискорених випробувань

вулканізатів

|

|

153,2 ± 2

|

25,0 ± 0,5

|

8,8 ± 2,0 (90± 20)

|

15,7 (160)

|

530 ± 75

|

-

|

|

% аналізуємих заправок суміші - 10

|

2.3

Обґрунтування рецептури камерної гумової суміші

Камера представляє собою кільцеподібну гумову трубку, що

знаходиться всередині покришки і накачана стисненим повітрям. Розміри камери завжди трохи менше розмірів внутрішньої

порожнини покришки, що полегшує монтаж шини і перешкоджає утворенню складок. Внаслідок

еластичних властивостей покришки і камери та пружності стисненого повітря в

камері, шина працює як амортизаційна подушка, що поглинає або зводить до мінімуму

поштов від незначних перешкод негладкої дороги і вібрацію, що виникає при русі

автомобіля.

Для камерної суміші в якості каучукової основи

обираємо комбінацію каучуків СКІ-3 та СКМС-30 АРКМ-15, що забезпечує високий

рівень технологічних властивостей гумової суміші.

В міру зниження вмісту сірки та підвищення вмісту

прискорювачів зменшується кількість полісульфідних та зростає кількість моно

сульфідних поперечних зв’язків у вулканізатах. Тому зміна складу

вулканізувальної системи призводить не тільки до утворення різних типів

поперечних зв’язків, а і до різного їх розташуванню у вулканізаті. Для даної

рецептури використовується наступна вулканізувальна група: сірка (1,5 мас.ч), тіазол 2МБС (0,5 мас.ч.), біліла цинкові (3,0

мас.ч.), стеаринова кислота(1.0 мас. ч.).

Прискорювачі використовують через їх здатність скорочувати

тривалість вулканізації для досягнення найкращих фізико-механічних властивостей

вулканізатів, а також через їх здатність впливати на плато вулканізації,

фізико-механічні показники вулканізатів і на опір їх старінню.

В якості активаторів вулканізації використовуються білила

цинкові - первинний активатор у поєднанні із стеариновою кислотою - вторинний

активатор. Жирна кислота полегшує виготовлення і обробку гумових сумішей,

знижуючи температуру текучості і підвищуючи їх пластичність. Жирні кислоти

сприяють більш рівномірному розподілу інгредієнтів в гумовій суміші, зменшують

розігрівання при змішуванні і тим самим запобігають передчасній вулканізації,

знижують витрати електричної енергії на виготовлення і послідуючу обробку

гумових сумішей

Керуючись принципом сумісності пластифікатору з каучуком у

якості пластифікатора в дану гумову суміш вводиться масло ПН-6Ш (9,0 мас.ч.).

Каніфоль соснова (2,0 мас.ч.) полегшує виготовлення і обробку

гумових сумішей, знижаючи температуру текучості і підвищуючи їх пластичність,

сприяє більш рівномірному розподілу інгредієнтів в гумовій суміші, зменшує

розігрівання при змішуванні і тим запобігає передвчасній вулканізації, дозволяє

знижувати витрати електричної енергії на виготовлення і послідуючу обробку

гумових сумішей.

Основними властивостями технічного вуглецю являється

дисперсність його структурність і природа поверхності часток.[4] З урахуванням

умов експлуатації камерної гуми доцільне введення напівактивного технічного

вуглецю П-514 (50,0 мас. ч.). Технічний вуглець значно підвищує в'язкість

гумової суміші та температуру її переробки.

У рецептурі використані протистарювачі хімічної дії Діафен ФП

та Ацетонаніл Р. Діафен ФП є найкращим протистарювачем по захисту гум від

теплового та озонного старіння, а також від втомлення. Ацетонаніл ефективно

захищає протектор від теплового старіння, а також містить вільні аміни, що

активує процес вулканізації. Таким чином, прийнята

рецептура камерної гумової суміші наведено у таблиці (2.3).

Таблиця 2.3 - Рецептура камерної гумової суміші

|

Найменування інгредієнтів

|

Мас. ч. інгредієнтів

|

Щільність інгредієнтів, кг/дм3

|

Масові % інгредієнтів

|

Об’ємні частини інгредієнтів

|

Об’ємні % інгредієнтів

|

|

CКІ-3

|

50,0

|

0,920

|

28,55

|

|

|

|

СКМС-30АРКМ-15

|

50,0

|

0,940

|

28,55

|

|

|

|

Сірка технічна

|

1,5

|

2,10

|

0,86

|

|

|

|

Сульфенамід Ц

|

1,1

|

1,37

|

0,63

|

|

|

|

Тиазол 2МБС

|

0,5

|

5,470

|

0,29

|

|

|

|

Білила цинкові

|

3,0

|

5,470

|

1,71

|

|

|

|

Каніфоль соснова

|

2,0

|

1,050

|

1,19

|

|

|

|

Діафен ФП

|

0,5

|

1,00

|

0,29

|

|

|

|

Ацетонаніл Р

|

2,0

|

2,00

|

1,14

|

|

|

|

Стеоринова кислота

|

1,0

|

0,960

|

0,57

|

|

|

|

Масло ПН-6ш

|

9,0

|

0,970

|

5,14

|

|

|

|

Вуглеводні смоли

|

3,0

|

1,000

|

1,71

|

|

|

|

Вуглець технічний П-514

|

50,0

|

1,860

|

28,56

|

|

|

|

Усього:

|

175,1

|

|

100,0

|

|

|

Середня

щільність 1,13

Норми експрес-контролю гумової суміші КА-1 за даними

реометрії:

мінімальний крутний момент (Мmin) - (7-13) дНм

максимальний крутний момент (Ммах) - (33-46) дНм

Режим випробувань:

температура (200±1)°C;

тривалість (2,0±0,5) хв.

Відсоток заправок, що аналізуються - 100.

В таблиці 2.4 наведені фізико-механічні показники прискорених

випробувань та фізико-механічні показники вулканізатів камерної гумової суміші.

Таблиця 2.4 - Фізико-механічні показники вулканізатів

камерної гумової суміші

|

Режим вулканізації

|

Умовне напруження при подовженні 300 %, МПа (кг/см²)

|

Умовна міцність при розтягуванні, (при 23 ± 1ºС), МПа (кг /см²)

не менше

|

Відносне подовження при розриві (при 23 ± 1ºС), %

|

Опір роздиру, кН/м (кгс/см) не менше

|

|

температура, ºС

|

тривалість, хв.

|

|

|

|

|

|

|

|

|

|

|

165 ± 2 175 ± 2 10,0±0,5 6,0±0,5 4,4 ± 1,5 (45 ± 15) 9,8

(100) 650 ± 150

|

29,4 (30,0)

|

|

|

1) % аналізуємих заправок - 0,5 Кількість

аналізуємих заправок - 1 заправка в зміну

|

|

Фізико - механічні показники прискорених випробувань

вулканізатів

|

|

165 ± 2 175 ± 2

|

10,0±0,5 6,0 ± 0,5

|

не менше 2,5 (25)

|

9,8 (100)

|

650 ± 150

|

-

|

|

% аналізуємих заправок суміші - 10

|

.4 Матеріальний баланс

Розрахунок матеріального балансу проводиться за заданим

асортиментом готової продукції з урахуванням добової та річної потреби

виробництва і кількості робочих днів у рік.

Календарний річний фонд часу, доби - 365:

- кількість робочих днів-320;

- вихідних днів у році - 52;

святкових днів - 10;

пускових змін у році, доби - 17;

добовий фонд часу технологічних, години - 23;

добовий фонд часу підготовчого цеху, години - 24.

Матеріальний баланс розраховується з метою, встановлення

необхідної кількості сировини та матеріалів для виконання заданої програми

виробництва.

У таблицях2.3 та 2.4 наведено розрахунок добової та річної

програми, виробництва 114 тис. шин у рік розміру 21,3 R24 відповідно заданої

програми, потребної кількості гумових сумішей для виконання заданої програми; у

таблицях 2.5,2.6- матеріальний баланс інгредієнтів необхідний для виготовлення

їздової камери та протектор(бігова) гумових сумішей, таблиця 2.7-зведена таблиця

матеріального балансу всіх потрібних інгредієнтів.

Таблиця 2.5 - Розрахунок добової та річної

програми виробництва виробів

|

Найменування виробів

|

Випуск товарної продукції

|

Відбір на випробування

|

Розрахункове завдання

|

|

|

%

|

шт.

|

на добу

|

на рік

|

|

1. Автопокришки

|

114000

|

0,1

|

114

|

357

|

114114

|

|

2. Їздові камери

|

171000

|

0,1

|

171

|

535

|

171171

|

Вибір та розрахунок технологічного обладнання для

виготовлення необхідної кількості гумових сумішей виконується з урахуванням

сучасних вимог, які пред'являються до виробничого процесу (поточність,

автоматизація, ефективність), та досягнень передових вітчизняних і закордонних

підприємств.

Продуктивність гумозмішувача знаходиться за формулою (1.1):

,(1.1)

,(1.1)

де V - об'єм завантаження камери гумозмішувача, дм3;

r - щільність гумової суміші, кг/дм3;

τ - цикл змішування, хв.

При розрахунках приймається добовий ефективний фонд часу (з

урахуванням коефіцієнту використання машинного часу гумозмішувача, ППР) - 20,7

год.

Розрахунок потрібної кількості основного обладнання

підготовчого цеху - гумозмішувачів наведено у таблиці 2.7.

Для порівняння з варіантами, які проектуються, у таблиці

надається розрахунок потрібної кількості гумозмішувачів для виконання заданої

програми виробництва за технологією базового підприємства - ПрАТ «Інтер Мікро Дельта Інк.».

Аналіз даних таблиці 2.10 дозволяє обрати для

виготовлення гумових сумішей гумозмішувач ГЗ 270. В таблиці 2.6 представлено

розподіл гумових сумішей по гумозмішувачах

Таблиця 2.6- Розподіл гумових сумішей по гумозмішувачах.

|

Номер та тип гум-змішувача

|

Найменування гумової суміші та її шифр

|

Каучукова основа гумової суміші

|

Кількість гумозмішувачів, од.

|

Коефіцієнт завантаження обладнання

|

|

|

|

Розрахункова

|

прийнята

|

|

|

І стадія

|

|

1 ГЗ 270/80

|

Камерна К-1 Протектор (бігова) П-1

|

СКІ-3 СКМС-30 АРКМ-15 СКІ-3 СКД

СКМС-30 АРКМ-15

|

0,21 0,12

|

1

|

0,33

|

|

ІІ стадія

|

|

2 ГЗ 270/30

|

Камерна К-2 Протектор (бігова) П-2

|

СКІ-3 СКМС-30 АРКМ-15 СКІ-3 СКД

СКМС-30 АРКМ-15

|

0,32 0,35

|

2

|

0,22

|

Після гумозмішувачів гумова та маточна суміш потребують

певної доробки, тому з цією ціллю використовується дороблюючи обладнання

Таблиця 2.7. Стисла характеристика основного технологічного

обладнання

|

Найменування обладнання

|

Кількість встановлених одиниць

обладнання

|

Стисла характеристика обладнання

|

|

Гумозмішувач Г3-270

|

2

|

Габарити: довжина - 11000 мм;,, ширина - 6000 мм;

висота - 7000 мм. Маса не більше 120 т. Об'єм змішувальної камери, дм3:

вільний -165; Витрата електроенергії: не більше 0,28 кВт.ч/кг. Робочий тиск

стисненого повітря- 0,66 МПа.

|

|

Автоматизована лінія централізованого

розважування каучуків ДАК - 300/3

|

1

|

Габарити: довжина - 5100 мм; ширина -

3400 мм; висота - 3600 мм Маса - 6,5 т, потужність - 20 кВт Доза каучуків -

10 - 300 кг, точність дозування - 1 % на 100 кг наважки, максимальна

продуктивність 2011 кг/год

|

|

Трансфермікс гарячого живлення у складі

АЧВЛ-600

|

2

|

Діаметр черв’яка - 534 мм

Продуктивність, т/год: для маточних сумішей - 15-20; для готових сумішей -

12-16, робоча ширина щілини голівки - 1200 мм. Товщина листа - 8-12 мм Розмір

валкової голівки - 1500Х600 мм. Швидкість - 33 м/хв

|

|

Фестонна установка

|

2

|

Габарити: довжина - 11500 мм; ширина -

2400 мм; висота - 2650 мм Маса - 13,7 т. продуктивність - 6,9 т/год Принцип

охолодження - повітрям Ширина гумової стрічки, яка охолоджується: максимальна

- 1200 мм; мінімальна - 450 мм, товщина гумової стрічки: максимальна - 12 мм;

мінімальна - 8 мм Температура гумової стрічки, 0С: на вході - 150;

на виході - на 10 нижче температури навколишнього середовища

|

Машина МГЖ завантажується сумішшю з

температурою 100-140°С (для ряду сумішей вона може досягати 200°С) у виді

безформних шматків через шахту, з'єднану з розвантажувальним отвором

гумозмішувача. У зв'язку з тим, що вимоги до машини МГЖ полягають лише в

стабільному прийомі, транспортуванні, створенні температурного режиму та

необхідного тиску для формування заготовок певного профілю або грануляції,

черв'як у ній виконується порівняно коротким і має просту нарізку. Це

обумовлено ще тим, що гумова суміш, яка надходить у завантажувальну зону у

в’язко пластичному стані, не вимагає тривалого деформування, і тому ефект

пластикації, змішування й гомогенізації її черв'яком слабко виражений.

Специфіка роботи технологічної лінії гумозмішування вимагає

одержання готових або маточних сумішей не тільки у вигляді гранул, але і

листів. У зв'язку із цим одержали поширення валкові голівки, що являють собою

двовалковий каландр, який живиться черв'ячною машиною. Голівки такого типу

стали застосовувати в парі із черв’ячною машиною для листування гумових сумішей

при їх виготовленні. Такі установки забезпечують примусовий відбір суміші,

внаслідок чого знижується тиск у голівці машини й температура суміші.

.5 Розрахунок бункерів. Вибір терезів

Витратні бункери встановлюються біля гумозмішувачів і

призначені для проміжного зберігання порошкових або гранульованих інгредієнтів

гумових сумішей перед подачею їх за допомогою живильників до дозуючих

пристроїв. Встановлено, що для кращого висипання матеріалу з бункерів кут

нахилу стінок бункеру повинен бути 5-80 до вертикалі.

При розрахунку бункерів приймається принцип їх мінімальної кількості:

для кожного інгредієнта передбачається один бункер. Розрахунок проводиться з

урахуванням допустимого часу зберігання інгредієнтів, який становить:

сипкі інгредієнти - 48 годин;

технічний вуглець - 8 годин;

маточна суміш після 1-ї стадії при її грануляції - не більше

2 годин.

При виборі терезів враховані наступні положення:

- можливість наважування інгредієнтів, які не

взаємодіють один з одним та близькі за масою ;

- неможливість зважування на одних терезах технічного

вуглецю та світлих інгредієнтів.

Так як в одному гумозмішувачі виготовляються декілька

сумішей з різним складом, то при виборі терезів враховуються наважки

інгредієнтів, які наведені у таблицях.

Вибір терезів біля гумозмішувачів проводиться з урахуванням

можливості зважування на одних терезах до чотирьох компонентів та межі

зважування на терезах певного типу.

Якщо в одному гумозмішувачі виготовляються суміші з різним

складом, то при виборі терезів враховуються наважки інгредієнтів кожної.

Вибір стандартних терезів біля гумозмішувачів проводиться з

урахуванням зважування на одних терезах до 4 компонентів та межі зважування на

терезах певного типу.

Таблиця 2.8 - Розрахунок наважок інгредієнтів протекторної

гумової суміші

|

Найменування інгредієнтів

|

Мас. % інгредієнтів

|

Наважки інгредієнтів, кг

|

|

|

І стадія

|

ІІ стадія

|

|

СКІ-3

|

26,95

|

|

50,26

|

|

|

СКД

|

16,17

|

|

30,15

|

|

|

СКМС-30-АРКМ-15

|

10,78

|

|

20,10

|

|

|

Оксид цинку

|

2,70

|

|

5,03

|

|

|

Стеаринова кислота

|

1,08

|

|

2,01

|

|

|

Технічний вуглець П-245

|

29,65

|

|

55,28

|

|

|

Масло ПН-6ш

|

7,55

|

|

14,07

|

|

|

Діафен ФП

|

0,54

|

|

1,01

|

|

|

Ацетонаніл-Р

|

1,08

|

|

2,01

|

|

|

Захисний віск ЗВ-1

|

1,08

|

|

2,01

|

|

|

Каніфоль соснова

|

1,08

|

|

2,01

|

|

|

Вуглеводні смоли

|

1,08

|

|

2,01

|

|

|

Фтальовий ангідрид

|

0,27

|

|

0,50

|

|

|

1 стадія

|

98,30

|

|

183,29

|

|

Середня щільність 1,13

2.6 Рорахунок складів

Для зберігання різних груп матеріалів, які використовуються у

підготовчому виробництві, звичайно проектують такі склади: каучуків, хімікатів,

технічного вуглецю, в'язких та рідких матеріалів.

Розміри та обладнання складів розраховуються за прийнятими

нормами запасу матеріалів. Запас матеріалів на складі складається з норм

поточного та страхового запасів:

Н = Нпз + Нсз,

Нпз = Р*(Т1+Т2),

Нсз = Р*Тсз,

де Н - норма запасу матеріалу на складі, т;

Нпз - норма поточного запасу матеріалу, т;

Нсз - норма страхового запасу матеріалу, т;

Р - добова витрата матеріалу, кг;

Т1 - найменший запас, який залежить від

рівномірності витрат матеріалів, доби;

Т2 - запас, який залежить від умов та терміну

постачання матеріалів, доби;

Т3 - страховий запас матеріалів, доби.

.7 Техніко-економічне обґрунтування та опис технологічного

процесу виготовлення гумових сумішей

Компоненти гумових сумішей та інші матеріали надходять на

виробництво у твердому та рідкому стані, відповідно до певних стандартів та

нормативних документів.

Процес приготування гумових сумішей являється основним

технологічним процесом виробництві шин. Технологія якого складається з

декількох процесів:

- прийняття, зберігання та транспортування матеріалів;

- підготовка і обробка каучуків та інгредієнтів;

наважування та дозування матеріалів;

приготування гумової суміші.

Власне, процес приготування гумових сумішей заключається в

змішуванні 60-80% каучука з 17-38% технічного вуглецю і 2-3% інших інгредієнтів

в спеціальних змішувальних агрегатах для рівномірного розподілу інгредієнтів в

каучуках. [5]

2.8 Техніко-економічне обґрунтування та опис технологічного

процесу виготовлення гумових сумішей

Синтетичні каучуки перед подачею їх у

гумозмішувач підвергаються попередній обробці. Синтетичні каучуки, які

поступають на завод в поліетиленовій оболонці (СКІ), розрізаються на

гільйотинних або дискових ножах. Для ряду сумішей допускається подача кіп

каучуку в змішувачі і в оболонках, якщо їхня поверхня попередньо очищена від

забруднень.

На деяких шинних заводах транспортування

каучуків в брикетах передбачається системою стрічкових конвеєрів з дозуванням у

гумозмішувача і автоматичним завантаженням навішування. Для кожного типу

каучуку є свій прийомний конвеєр, з якого брикети надходять на систему

розподільних транспортерів, розташованих паралельно лінії розміщення

гумозмішувача. Кожен змішувач укомплектований згинальним стрічковим конвеєром і

системою транспортерів (відпускний, ваговий, збірний). По команді від ЕОМ з

розподільного конвеєра відбирається декілька брикетів необхідних каучуків, і

після контролю маси наважки здійснюється її завантаження. Більш точне дозування

можливо при багаторазовому розподілу брикету каучуку на частки, з яких

набирається необхідна доза, але така система недостатньо автоматизована і

ненадійна.

На сучасних шинних заводах каучук по

розподільних транспортерах (кожен для певного типу каучуку) переміщується в

спеціальних ковшах місткістю до 500 кг. При запиті навішування від

гумозмішувача по команді від ЕОМ наводяться в рух необхідні розподільні

транспортери, і у відповідності з заданим співвідношенням відлічуються брикети.

Набрану з недоліком маси наважку транспортують до гумозмішувача, де її піддають

контрольному зважуванню. Якщо недолік маси перевищує 2,5 кг, автоматично

розраховується необхідну кількість гранул маточної суміші тієї ж марки, що

подається в гумозмішувача для доведення обсягу завантаження до оптимального.

Оригінально вирішена проблема транспортування і

дозування каучуку фірмою «Фата», в якій дозування каучуку проводиться на

ділянці централізованого розважування, де встановлено кілька автоматизованих

ліній для дозування каучуку типу ДАК-300, кожна з яких закріплена за певним

типом каучуку. У машині є пристрій для грубого різання брикету каучуку на три

частини і пристрій для тонкого різу.

.9 Підготовка, транспортування, розважування та подача у

гумозмішувач технічного вуглецю

Вміст технічного вуглецю (ТВ) в гумових сумішах знаходиться

на рівні 20-40%, а в ряді випадків і більш 50%.

Технічний вуглець як об'єкт транспортування має одну

негативну властивість - високою проникаючою здатністю, що висуває більш жорсткі

вимоги до герметичності транспортних систем та засобів збереження, тому що

порушення герметичності транспортної системи (що часто має місце при її ремонті

і технічному обслуговуванні чи з інших причин) призводить до забруднення

технічним вуглецем приміщень цехів та навколишнього середовища.

Сучасна система подачі технічного вуглецю з бункерного складу

в підготовчий цех повинна задовольняти наступним вимогам [7]:

· висока продуктивність (10-20

т за добу);

· виключення забруднення

навколишнього середовища технічним вуглецем;

· мінімальне руйнування гранул

у процесі транспортування;

· можливість подачі по одній

транспортній системі різних типів технічного вуглецю при виключенні можливості

взаємного забруднення;

· низькі приведені витрати на 1

т продукту, який транспортується;

· висока довговічність,

експлуатаційна надійність і ремонтопридатність;

· досить велика припустима

довжина транспортера.

У даний час на заводах гумової промисловості застосовують

наступні типи транспортних систем: гвинтові і стрічкові конвеєри, транспортери

з заглибними шкребками, вакуум-пневматична та контейнерна подачі.

Гвинтові, шкребкові та стрічкові конвеєри можуть

транспортувати сипкі матеріали тільки в горизонтальному напрямку чи при

невеликих кутах підйому. Тому для подачі технічного вуглецю на більш високі

рівні системи доповнюють ковшовими елеваторами. При використанні

вакуум-пневматичного та контейнерного способів транспортування ковшові

елеватори не потрібні.

Таблиця 2.9 - Характеристика систем, які подають технічний

вуглець (ТВ)

|

Позначення системи на рисунку

|

Спосіб транспортування ТВ (2) від залізничного

вагону (цистерни) до силосного складу (3)

|

Спосіб транспортування ТВ (4) від силосного складу

(3) до витратних ємкостей (5) гумозмішувача (7)

|

Спосіб розважування (дозування) ТВ (6)

|

|

а

|

пневматичний

|

пневматичний

|

децентралізований

|

|

б

|

механічний

|

механічний

|

децентралізований

|

|

в

|

пневматичний

|

Підвісний штовхаючий конвеєр (ПШК) в контейнерах

|

децентралізований

|

|

г

|

механічний

|

Підвісний штовхаючий конвеєр (ПШК) в контейнерах

|

децентралізований

|

|

д

|

пневматичний

|

Підвісний штовхаючий конвеєр (ПШК) в контейнерах

|

децентралізований

|

|

е

|

механічний

|

Підвісний штовхаючий конвеєр (ПШК) в контейнерах

|

децентралізований

|

|

ж

|

пневматичний

|

Підвісний штовхаючий конвеєр (ПШК) в контейнерах

|

централізований

|

|

з

|

механічний

|

Підвісний штовхаючий конвеєр (ПШК) в контейнерах

|

децентралізований

|

.10 Підготовка, транспортування, розважування та подача у

гумозмішувач сипких інгредієнтів

На підприємствах гумової промисловості сипкі інгредієнти

транспортують до витратних бункерів у контейнерах по напівавтоматичним

монорельсовим транспортним системам. Ці системи передбачають автоматичний

виклик контейнера з вказівкою номера гумозмішувача та номера бункера, від якого

надійшов виклик; автоматичну сигналізацію адресного коду, який набирається на

контейнері; автоматичний контроль коректності набору адресного коду;

автоматичну зупинку контейнера біля бункера, з якого надійшов виклик;

автоматичне розвантаження контейнера та повернення його до станції

завантаження.

Безперебійне живлення сипкими інгредієнтами (враховуючи

тверді пом'якшувачі) витратних бункерів підготовчого цеху потужністю 400-450т

за добу сумішей забезпечується за допомогою дев'яти-десяти контейнерів ємністю

1 м3 кожний.

При визначеному рівні матеріалу у витратному бункері

гумозмішувача на ділянку завантаження складу від рівнеміра надходить сигнал

виклику контейнера з необхідним інгредієнтом. Витратний бункер кожного

гумозмішувача призначається для визначеного інгредієнту і укомплектований двома

рівнемірами. Рівнемір, розташований у середній частині бункера, сигналізує про

виклик чергового контейнера після того, як матеріал у бункері опуститься нижче

його рівня. Другий рівнемір встановлено у нижній частині витратного бункера, і

під час роботи матеріал не повинен опускатися до його датчика. Якщо це

відбудеться, то на пульт керування гумозмішувача надходить сигнал про те, що

матеріалу в бункері залишилося тільки на одне завантаження і система

автоматичного розважування даного змішувача зупиняється.

Загальний вид механізованої ділянки завантаження контейнерів

сипкими інгредієнтами наведений на рис.

Після завантаження контейнер від'єднують від завантажувальної

воронки і вручну пересувають по рольгангу через ділянку контролю адреси на

рольганговий стіл. Контейнер із коректно набраною адресою (якщо адреса набрана

некоректно, пневматичний блокувальний пристрій не дозволяє проштовхнути

контейнер на роликовий стіл) з рольгангового столу пересувається на ділянку

зчеплення із самохідної тельферною кареткою, де контейнер закривається кришкою,

з'єднується з тельфером і автоматичнонаправляється по заданійадресі.

Швидкість тельферний кареток, за допомогою яких контейнери

перевозяться з місця їх заповнення до витратних бункерів, по трасі руху на

ділянках, вільних від бункерів, приймається 50-55 м/хв., а на ділянках, де

розташовані бункери, - 14-15 м/хв.

Для швидкої доставки контейнерів із прискорювачами та сіркою

до гумозмішувача першої і середньої зони, а також швидкого повернення порожніх

контейнерів між віткою, що подає, та зворотною віткою конвеєра передбачені

стрілочні переводи.

.11 Підготовка, транспортування, розважування та подача у

гумозмішувач пом’якшувачів

В гумовому виробництві широке застосування знайшли рідкі і

легкоплавкі інгредієнти гумових сумішей (пом’якшувачів) такі як парафін,

полідієни, мазут, петролатум, олеїнова кислота.

Ці матеріали надходять на заводи в залізничних цистернах або

автоцистернах. Рідкі і легкоплавкі інгредієнти гумових сумішей, які

використовуються відносно в невеликих кількостях, а також матеріали,

фізико-механічні властивості яких не дозволяють перевозити їх в великих

цистернах, наприклад соснова смола, надходять на заводи в бочках або в іншій

мілкій тарі.

На шинних заводах є наступне обладнання для подачі різних

типів рідких інгредієнтів у підготовче відділення: основні бункери зберігання

рідких інгредієнтів з підігрівом, насоси і системи трубопроводів до витратних

баків. Встановлено обладнання підігрівальних систем кільцевих магістралей від витратних

баків (бункерів) до точок введення рідких інгредієнтів в змішувачі.

Сталеві витратні баки служать резервуаром для систем

кільцевих магістралей трубопроводів замовника. Кожен бак має рівнеміри для

автоматичного контролю наповнення. Баки можуть мати контрольно-вимірювальні

прилади парового обігріву і конденсату, або обігріватися гарячою водою і мати

відповідні контрольно-вимірювальні прилади.

Кільцеві магістралі обігріваються по трубопроводу подають

рідкі інгредієнти через насоси до точок прийому змішувачів і можуть повертати

рідкі інгредієнти у витратні баки. Ізолюючі клапани в місцях гілок трубопроводу

разом з усією контрольно-вимірювальною апаратурою для обігрівання кільцевих

магістралей і управління конденсатом забезпечують надійність роботи системи.

Подача рідких інгредієнтів по трубопроводах до ваг рідких пом’якшувачів

забезпечується автоматичним управлінням.

На додаток до систем кільцевих трубопроводів на заводах є

підігрівально-плавильні баки для стеаринової кислоти.

Управління системою подачі рідких інгредієнтів складається

наступним чином: ЕОМ забезпечує контроль за станом кільцевої магістральної

системи рідких інгредієнтів. Інформація, що надходить від насосів, рівнемірів і

термостатів низької температури, обробляється ЕОМ, щоб визначити будь-яку

несправність і подати сигнал тривоги у разі необхідності. Індикаторні лампочки,

що вказують «Нормальний рівень» і «Нормальну температуру» для кожного бака,

встановлені на селекторного панелі управління в диспетчерській. Кожен бак

кільцевого магістрального трубопроводу має індикатор низького, високого та

середнього (сигнального) рівнів; передбачаються також сигнальні пристрої, що

вказують не необхідність поповнення баків.[5]

.12 Виготовлення гумових сумішей

Процес виготовлення гумових сумішей називають змішуванням.

Шляхом поєднання каучуків з інгредієнтами вдається отримати гумові суміші,

легко піддаються технологічній обробці, і вулканізат з найрізноманітнішими

технічними властивостями. Після змішання отримані гумові суміші повинні

відповідати наступним вимогам:

) рівномірний розподіл всіх компонентів, що

входять до їх складу;

) хороші технологічні властивості сумішей

(здатність до каландрування, здатність до шприцювання і мала усадка);

) забезпечення після вулканізації заданих

фізико-механічних властивостей вулканизатів.

Виготовлення гумових сумішей проводять на

вальцях або в гумозмішувача. Застосовуються в основному два режими змішування в

закритих змішувачах - одностадійне і двостадійне.

При одностадійному змішуванні не завжди

вдається отримати високу ступінь дисперсності каучуку з інгредієнтами, тому що

утворюються грудочки порошкоподібних матеріалів внаслідок збільшення

пластичності суміші не розтираються при подальшій обробці. У таких випадках для

поліпшення властивостей суміші її охолоджують і обробляють у гумозмішувача.

Тому протекторні, каркасні, брекерні, автокамерні і суміші для боковин

рекомендується виготовляти методом двостадійного змішання.

При двостадійному змішанні, як правило,

використовують непластицирований каучук. Процес пластикації і змішання каучуку

з деякими інгредієнтами відбувається одночасно. На першій стадії виготовляють

проміжні суміші, а на другій - остаточні. При виготовленні проміжних сумішей у

швидкохідних змішувачах високого тиску в горловину гумозмішувача загружають одночасно

всі компоненти, що входять до складу проміжної суміші. Швидко опускають плунжер

і ведуть змішання під тиском до 10 кгс/см2 зі швидкістю обертання

роторів 40, 60 або 80 об/хв.. при температурі близько 150 °С. Змішання триває

1-3 хв.

Проведення процесу можливе тільки при

автоматичному живленні гумозмішувача. Завантаження значно полегшується, якщо

застосовуються заправлені інгредієнтами каучуки, різні пасти і композиції. З

усіх відомих способів спрощення процесу змішання найбільш перспективним є введення

інгредієнтів в латекс. При цьому поліпшується диспергування інгредієнтів в

каучуку, скорочується витрата електроенергії на змішання, а також тривалість

процесу. Для зменшення тривалості розвантаження сучасні змішувачі забезпечені

швидкодіючої розвантажувальної дверима великих розмірів відкидного типу. Цикл

відкривання її не перевищує 2 с, і вивантаження готової суміші триває кілька

секунд.

Потужні швидкісні сучасні гумозмішувача

встановлюють так само, як і звичайні, - на естакадах, які розташовуються над

черв'ячними пресами. З метою зменшення втрат сипучих матеріалів змішувачі

забезпечуються вентиляційними установками, які повертають віднесений пил в

закладку.

Маточну суміш, виготовлену на першій стадії,

завантажують у тихохідний змішувач зі швидкістю обертання ротора 30 об/хв, куди

додають решту складових і отримують остаточну суміш. Тривалість змішування 1,5

- 3 хв. Процес ведуть по заданому температурному режиму, тобто при 110° С суміш

вивантажують у черв'ячні машини з агрегату АЧВЛ-600 з листуючою голівкою.

Таблиця 2.10 - Режим виготовлення протекторних гумових

сумішей в дві стадії в гумозмішувачі ГЗ - 270

|

Найменування операції

|

Час операції, с

|

|

початок

|

закінчення

|

|

Перша стадія

|

|

Введення каучуків та сипких інгредієнтів (білила

цинкові, фтальовий ангідрид, октофор N, ацетонаніл Р, діафен ФП, вуглеводневі

смоли)

|

0

|

20

|

|

Закрити відкидні дверцята

|

20

|

25

|

|

Завантажити технічний вуглець

|

25

|

35

|

|

Опустити верхній прес

|

35

|

40

|

|

Змішування під тиском

|

40

|

55

|

|

Введення під тиском рідких пом’якшувачів (масло ПН -

6Ш, ЗВ - 1, кислота стеаринова)

|

55

|

60

|

|

Змішування під тиском

|

60

|

95

|

|

При досягненні температури 145 ºС відкрити нижній затвор,

підняти верхній прес, вивантажити гумову суміш

|

95

|

105

|

|

Закрити нижній затвор

|

105

|

110

|

|

Відкриття відкидної дверці та охолодження суміші

|

110

|

120

|

|

Тривалість циклу змішування - 120 с Частота

обертання роторів - 80 об/хв Тиск повітря на верхній затвор не менше - 0,59

Мпа (6 кгс/см²) Температура суміші при вивантаженні

- 145 ºС Обробка суміші після

гумозмішувача - листування (частота обертання черв’яка - 20 - 25 об/хв)

Температура суміші перед завантаженням в гумозмішувач 2-ї стадії, ºС - не менше 15 і не більше

60 Температура суміші після УФТ - не більше 50 ºС

|

|

Друга стадія

|

|

Завантажити маточну суміш

|

0

|

30

|

|

Закрити відкидні дверцята

|

30

|

35

|

|

Завантажити вулканізуювальний агент, прискорювачі

(сірку технічну, сульфенаміди)

|

35

|

65

|

|

Опустити верхній прес

|

65

|

73

|

|

Змішування

|

73

|

127

|

|

При досягненні температури 105 ºС відкрити нижній затвор та

вивантажити гумову суміш

|

127

|

157

|

|

Закрити нижній затвор, підняти верхній прес,

відкрити відкидну дверцю та охолодити суміш

|

157

|

180

|

|

Тривалість циклу змішування - 180 с Частота

обертання роторів - 30 об/хв Тиск повітря на верхній затвор не менше - 0,49

Мпа (5 кгс/см²) Температура суміші при вивантаженні

- 105 ºС Обробка суміші після

гумозмішувача - листування (частота обертання черв’яка - 20 - 25 об/хв)

Температура суміші після УФТ - не більше 60 ºС

|

Таблиця 2.11 - Режим двостадійного процесу змішування

камерної гумової суміші в гумозмішувачі Г3-270/80

|

Найменування операції

|

Час операції, с

|

|

початок

|

закінчення

|

|

Перша стадія

|

|

Введення каучуків та сипких інгредієнтів (білила

цинкові, кислота стеаринова технічна, октофор N, фтальовий ангідрид)

|

0

|

20

|

|

Закрити відкидну дверцю

|

20

|

25

|

|

Завантажити технічний вуглець

|

25

|

35

|

|

Опустити верхній прес

|

35

|

40

|

|

Змішування під тиском

|

40

|

60

|

|

Введення під тиском рідких пом’якшувачів (масло

стабілойл-18)

|

60

|

70

|

|

Змішування під тиском

|

70

|

180

|

|

При досягненні температури 170 ºС відкрити нижній затвор,

підняти верхній прес, вивантажити гумову суміш

|

180

|

195

|

|

Закрити нижній затвор

|

195

|

200

|

|

Відкриття відкидних дверцят та охолодження суміші

|

200

|

210

|

|

Тривалість циклу змішування - 210 с Частота

обертання роторів - 80 об/хв Тиск повітря на верхній затвор не менше - 0,59

Мпа (6 кгс/см²) Температура суміші при вивантаженні

- 175 ºС Обробка суміші після

гумозмішувача - листування (частота обертання черв’яка - 20 - 25 об/хв)

Температура суміші перед завантаженням в гумозмішувач 2-ї стадії, ºС - не менше 15 і не більше

60 Температура суміші після УФТ - не більше 50 ºС

|

|

Друга стадія

|

|

Завантажити маточну суміш

|

0

|

30

|

|

Закрити відкидну дверцю

|

30

|

35

|

|

Завантажити вулканізуючий агент, прискорювачі (сірку

технічну, тіурам, тіазол 2МБС)

|

35

|

50

|

|

Опустити верхній прес

|

50

|

60

|

|

Змішування

|

60

|

135

|

|

При досягненні температури 108 ºС відкрити нижній затвор та

вивантажити гумову суміш

|

135

|

165

|

|

Закрити нижній затвор, підняти верхній прес,

відкрити відкидні дверцята та охолодити суміш

|

165

|

180

|

|

Тривалість циклу змішування - 210 с Частота

обертання роторів - 30 об/хв Тиск повітря на верхній затвор не менше - 0,49

Мпа (5 кгс/см²) Температура суміші при вивантаженні

- 105 ºС Обробка суміші після

гумозмішувача - листування (частота обертання черв’яка - 20 - 25 об/хв)

Температура суміші після УФТ - не більше 60 ºС

|

2.13 Контроль якості гумових сумішей

Якість гумової суміші характеризується рівномірністю

розподілу компонентів в її об’ємі. Рівномірність розподілу оцінюють за

допомогою статистичних методів щодо змінення концентрації диспергуючого

інгредієнту в зразках, взятих з різних частин суміші, а якість диспергування -

по вмісту і розмірам агломератів погано диспергованих компонентів,

спостерігається в полі зору оптичного мікроскопу.

В більшості випадків якість сумішей визначають не по

рівномірності розподілу одного або декількох компонентів, а по зміні показників

фізичних або механічних властивостей сирої суміші або її вулканізатів при

порівнянні їх з еталонами або середньостатистичними результатами.

Якість суміші оцінюють за пластичністю, в’язкості по Муні,

тривалості передчасної вулканізації і модуля зсуву, визначеному на реометрі

«Монсанто».

Для забезпечення високої якості суміші перевіряють і

регулюють наступні параметри процесу змішування: температуру в змішувальній

камері, тиск повітря, яке надходить для приведення в дію верхнього і нижнього

затворів, а також температуру і тиск води, яка надходить на охолодження

устаткування.

Температура змішування контролюється за допомогою

потенціометра.

Для цього термопару приладу встановлюють в кармані

змішувальної камери. Показання термопари записуються пером прибору на круглій

діафрагмі або пареровій стрічці. При завантаженні матеріалів температура в

камері знижується, а при їх перемішуванні внаслідок тертя температура знову

підвищується.

При вивантаженні суміші з камери температура знижується за

рахунок потрапляння в камеру холодного повітря. За записами на діафрагмі, що

показують на зміни температури в змішувальній камері, можливо перевірити

відповідність режиму змішування за часом і визначити число вкладок,

виготовлених за зміну. Таким чином, контроль змішування проводиться за

залежністю температура - час.

Тиск повітря і води визначають по манометрам.

Процес змішування в гумозмішувачах характеризується витратами

електроенергії. Коли змішування завершується, розхід електроенергії

зменшується, тому закінчення змішування можливо визначити по вольтметрам. Крім

цього, закінчення процесу змішування відзначають по вирівнюванні тиску в

підшипниках роторів.

Станція, де відбирають проби (одна на кожну заправку),

передбачена в місці входу суміші у фестонну охолоджуючу установку. Проба,

покладена в капсулу, що позначається маркою і порядковим номером, по

пневмопошті подається в лабораторію, де маються всі необхідні прилади для

проведення різних видів контролю.

Для перевірки якості сумішей передбачені капілярні віскозиметри

типу Мопsапtо модифікації 100, а також додаткові прилади й апаратура для

автоматичного визначення контрольованих параметрів. Отримана інформація

передається за допомогою телетайпа на станцію вивантаження відповідної

фестонної охолоджуючої установки. Потім піддону привласнюється шифр, що

дозволяє подачу його на склад.

Якщо яка-небудь суміш, покладена на піддон (на якому звичайно

містяться три заправки), виявиться бракованою, піддон буде відправлений на

склад з умовою наступної передачі суміші, що знаходиться на ньому, на доробку.

У лабораторії є віскозиметри Муні для вибіркової перевірки

в'язкості маточних сумішей, динамометри Т-500 для перевірки модуля пружності,

автоматичні прилади для виміру щільності і твердості. Цими ж приладами

передбачається проводити більш широкий контроль для 30-40% сумішей, що

виготовляються.

Фірма „Тиссен Крупп Еластомертехнік” (Німеччина) розробила

систему PKS500 автоматизації контролю процесу змішування (рис. 2.6). Ця система

застосовується як для процесу змішування одного гумозмішувача, так і для

управління децентралізованими автоматизованими лініями гумозмішувачів, а також

у вигляді інтегрованого ланцюга між головними комп’ютерами і лініями

змішування. Система має модульну будову і тому підходить для різних конфігурацій

гумозмішувачів.

Система PKS500 має практично усі функції для ароматизації

процесу змішування: побудову рецептів гумових сумішей в автоматичному режимі,

чергу завдань, відображення рецептів і процесу змішування в оперативному

режимі, а також візуалізацію і протоколювання даних вимірів. Об’єм функцій

додаткових функціональних модулів простягається від автоматичного управління

розважуванням інгредієнтів, роботою вальців, екструдерів і охолоджуючих

пристроїв до управління даними, прив’язки до пристроїв контролю якості і інших

даних.[6]

3. Контроль та керування процесом змішування

.1 Контроль змішування

При змішуванні безперервно контролюється

температура змішувальної камери гумозмішувача (за допомогою електронного

самописного потенціометра ЕПД), тривалість змішування (режимним годинником або

за допомогою командного електропневматичного приладу КЕП-12У зі світловими

сигналами) і тиск стисненого повітря на верхній затвор гумозмішувача (по

манометру) [4].

.2 Контроль якості одержуваних гумових сумішей

Якість сумішей контролюють з метою попередження

браку. До основних дефектів гумових сумішей відносяться відхилення по

щільності, пластичності, підвулканізація, занижені показники механічних

властивостей, наявність пір, міхурів і механічних домішок. Для запобігання цих

дефектів слід точно зважувати та дозувати передбачені в рецепті матеріали,

підтримувати задану температуру змішування і не застосовувати інгредієнти з

підвищеною вологістю. Для контролю застосовують експрес-метод, за допомогою

якого можна отримати дані протягом 1-2 хв. [4].

Станція, де відбирають проби (одна на кожну

заправку), передбачена в місці входу суміші у фестонну охолоджуючу установку.

Проба, покладена в капсулу, що позначається маркою і порядковим номером, по

пневмопошті подається в лабораторію, де маються всі необхідні прилади для

проведення різних видів контролю.

Для перевірки якості сумішей передбачені

капілярні віскозиметри типу Моnsаntо модифікації 100, а також додаткові прилади

й апаратура для автоматичного визначення контрольованих параметрів.

Гумові суміші вважаються придатними, якщо

результати випробувань відповідають заданим технологічним регламентом. При

відхиленні окремих показників від встановлених суміш направляють на

доопрацювання в гумозмішувач. Остаточно забраковані суміші передають на

регенератні заводи або використовують для інших цілей.

.3 Керування процесом змішування

У підготовчих цехах застосовують автоматичні

системи управління, що мають комп‘ютерізоване управління наступними

технологічними лініями:

- побудова рецептів гумової суміші;

- приготування сумішей в гумозмішувачах,

агрегованих з технологічним обладнанням, включаючи систему розважування

інгредієнтів;

подання технічного вуглецю з

бункерного складу і хімікатів з стелажів, а також розподілу їх по витратних

бункерах змішувального відділення;

транспортування каучуків і маточних

гумових сумішей;

розподіл готових гумових сумішей на

стелажах висотного складу.

4. Техніко-економічна частина

Техніко-економічна ефективність технологічного процесу

виготовлення гумових сумішей більш усього впливає на ціну виробу.

Впровадження в технологію виробництва нового обладнання

дозволить:

зменшити собівартість одиниці продукції;

додатковий прибуток, що утворюється за рахунок скорочення

витрат на утримання та експлуатацію обладнання, загальноцехових,

загальнозаводських та поза виробничих витрат;

зменшити трудомісткість виробів;

скорочення потреби в робочій силі;

підвищення продуктивності праці;

збільшити обсяг додаткового випуску продукції;

зменшити питомі витрати сировини, матеріалів, палива, енергії

(на одиницю продукції);

збільшити якість гумових сумішей.

При виборі та обгрунтуванні технологічного процесу

виготовлення гумових сумішей як основні показники техніко-економічної

ефективності роботи потоково-автоматичної лінії слід прийняти питомі приведені

витрати (П) та питому заробітну платню (З) на 1 т суміші.

Складаємо схему двох потоково-автоматичних ліній: базового

підприємства ПрАТ «ІнтерМікроДельта, Інк» та запропоновану для проекту

(рис.4.1) за розрахунками з використанням даних таблиці 5.1. Процес

виготовлення гумових сумішей умовно розбитий на 8 підсистем, в кожній з яких є

різні типи обладнання для виконання технологічного процесу підсистеми.

Співпоставляємо показники П та З.

Таблиця 4.1 - Вибір оптимальної схеми технологічного процесу

гумових сумішей

|

Базове підприємство «ПрАТ ІнтерМікроДельта, Інк.»

|

Підприємство, що проектується

|

|

Індекс

|

Показники ефективності

|

Індекс

|

Показники ефективності

|

|

П

|

З

|

|

П

|

З

|

|

2

|

2,7

|

2,16

|

2

|

2,7

|

2,16

|

|

9

|

0,7

|

0,64

|

6

|

0,9

|

0,21

|

|

13

|

5,25

|

0,96

|

16

|

0,5

|

0,18

|

|

19

|

1,45

|

0,21

|

25

|

1,82

|

0,64

|

|

26

|

0,32

|

0,05

|

28

|

0,22

|

0,1

|

|

31

|

4,3

|

0,65

|

35

|

0,83

|

0,45

|

|

37

|

0,82

|

0,27

|

40

|

1,1

|

0,27

|

|

42

|

0,9

|

0,05

|

41

|

0,62

|

0,18

|

|

48

|

3,7

|

0,55

|

43

|

1,05

|

0,16

|

|

57

|

3,45

|

0,3

|

49

|

2,69

|

0,35

|

|

60

|

-0,49

|

-

|

56

|

3,15

|

0,25

|

|

61

|

-0,38

|

-

|

63

|

4,1

|

0,55

|

|

63

|

4,1

|

0,55

|

56

|

3,15

|

0,25

|

|

71

|

7,1

|

2,31

|

|

|

|

|

СУМА

|

33,92

|

8,7

|

СУМА

|

22,83

|

5,75

|

В таблиці 5.1 показано як змінюються економічні показники

відносно до технологічної схеми виробництва гумових сумішей. Показано, що

використання більш сучасного обладнання дозволяє одержати більший економічний

ефект.

Розрахуємо зміну показників П і З у відсотковому

співвідношенні:

П = (22,83/33,92)*100% = 67,3%

З = (5,75/8,7)*100% = 66%

Аналіз розрахунків показує, що показники П і З на базовому

підприємстві ПрАТ "Інтер Мікро Дельта, ІНК" вищі ніж на

спроектованому, тобто техніко - економічна ефективність нового підприємства

зростає.

Висновки

гумовий суміш змішування економічний

Розроблено проект сучасного підготовчого цеху по виробництву

гумових сумішей для випуску 114 тис. шин у рік розміру 21.3R24, який відповідає

вимогам сучасного виробництва:

·

спрямованість

на використання найдешевших та найдоступніших каучуків та інгредієнтів при

неможливості нескінченного збільшення їх асортименту;

·

необхідність

зниження матеріалоємності виробів та трудоємності їх виготовлення;

·

підвищення

якості гумових сумішей, рівня механізації та автоматизації основних

технологічних операцій виготовлення та доробки гумових сумішей;

·

поліпшення

захисту навколишнього середовища та здоров'я працівників.

На відміну від базового підприємства - ПрАТ «Інтер Мікро Дельта Інк.» спроектоване

виробництво має такі особливості:

·

прийнято

централізоване розважування каучуків на складі із застосуванням автоматизованих

ліній ДАК-300, що дозволяє забезпечити значну точність дозування,

універсальність та маневреність подачі;

·

для

технічного вуглецю прийнята вакуум-пневматична система подачі, яка дозволяє

уникнути основних недоліків інших систем подачі наповнювачів (забруднення

робочого середовища, втрати компоненту внаслідок необхідності періодичного

очищення обладнання, необхідність догляду за транспортними органами, які

"занурені" у компонент);

·

виготовлення

гумових сумішей виконується у перспективних гумозмішувачах з об'ємом

змішувальної камери 270 дм3, що дозволяє зменшити частку допоміжних

операцій в 2,5-3,0 рази, збільшити продуктивність обладнання та поліпшити якість

гумових сумішей за рахунок використання сучасного гумозмішувального обладнання

та черв'ячні машини з гранулюючою та листуючою головками, для доробки гумових

сумішей;

·

контроль якості гумових сумішей виконується в автоматизованій

контрольній лабораторії з передачею інформації по комп'ютерним мережам.

Розроблений проект підготовчого цеху має кращі

технічні, економічні та природоохоронні характеристики завдяки впровадженню

нових технологій та сучасних методів проведення технологічного процесу виготовлення

гумових сумішей.