Проект отделения производства стали в дуговых электропечах производительностью 40 тыс. т/год

Министерство

образования и науки Российской Федерации

Федеральное

государственное бюджетное образовательное учреждение

высшего

профессионального образования

Национальный

минерально-сырьевой университет "Горный"

Утверждаю

Зав. кафедрой

Профессор Теляков Н.М.

Дипломный

проект

Проект

отделения производства стали в дуговых электропечах производительностью 40 тыс.

т/год

Автор: студент гр. ЭП-08

Реутов А.В.

Руководитель проекта:

доцент Зарянова О.В.

Санкт-Петербург

год

Аннотация

сталь печь дуговой электроснабжение

В данном дипломном проекте рассматривается электропечное отделение для

выплавки стали с комплексом природоохранных мероприятий.

В проекте описаны: технология производства стали в дуговой электропечи,

физико-химические основы процесса плавки, конструкция печи. Произведены расчеты

материального и теплового балансов, газоходной системы.

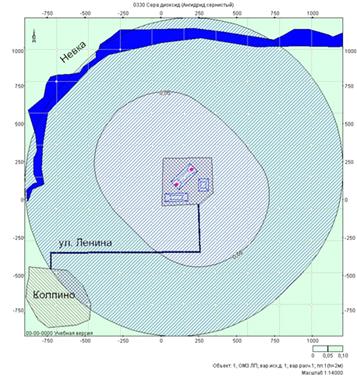

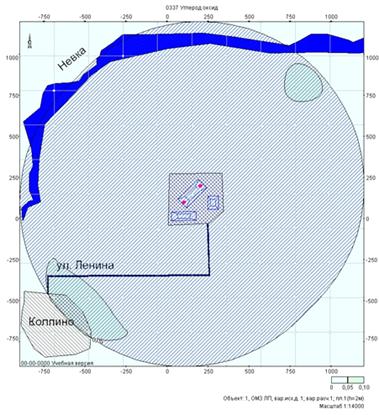

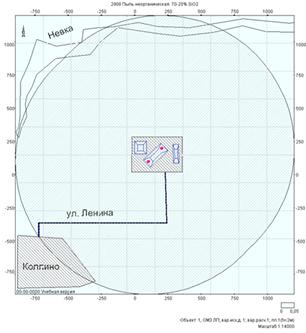

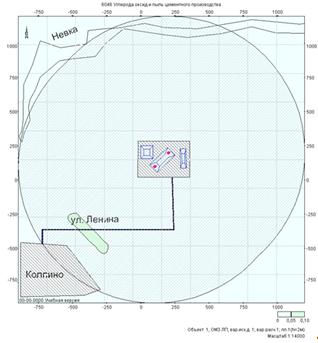

В инженерно-экологической части приведен расчет эффективности выбранной

системы пылеочистки, а также расчет рассеивания вредных примесей, содержащихся

в отходящих газах.

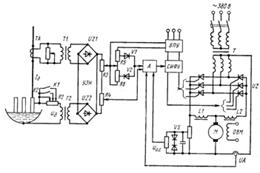

Кроме того, в дипломном проекте рассмотрена функциональная схема АСУТП,

рассчитаны экономические характеристики по проектируемому отделению. Произведен

расчет некоторых показателей по электроснабжению, описаны методы безопасной

работы и сохранения благоприятных условий труда для производственных рабочих.

Для расчетов использован табличный процессор MS Excel. Дипломный проект

оформлен в Microsoft Word.

Страниц

- 142, таблиц - 45, рисунков - 25.

The Summаry

design of the electric furnace department for steel

production has been considered in this graduation paper.technology of steel

making in the electric arс furnace, physico-chemical

basis of meeting process and a furnace design have been described. The

calculation of materil, thermal balance and duct work have been made.section of

engineering and ecology contains calculations for the efficiency of the dust

cleaning system, as well as the calculations for the dispersal of harmful

substances present in the exhaust gases., the project describes the development

of the functional Automatic Control System for Technological Process (ASUTP)

scheme, as well as the calculations for economical characteristics of the

project. Calculations for some power supply data have been given in the paper,

methods for safety operations and provision for friendly working environment

have been submitted.table-driven processor MS Excel is used for calculations.

Standard engineering programs Microsoft-Office and text editor Microsoft Word

and some other programs have been used during the calculation.graduation paper

contains:- 142, tables - 45, figures - 25.

Оглавление

Введение

. Технология

и оборудование

.1

Физико-химические основы производства стали

.2 Основные

реакции сталеплавильных процессов

.2.1

Раскисление стали

.2.2 Шлаки

сталеплавильных процессов

.3 Шихтовые

материалы для выплавки стали

.4

Особенности технологического процесса

.5 Устройство

дуговых электропечей

.6 Основные

элементы конструкции дуговой сталеплавильной печи

.7 Процессы в

электрической дуге

.8 Расчет

шихты. Составление материального баланса

.9 Расчет

геометрических размеров рабочего пространства печи

.10

Энергетический баланс процесса

.10.1 Тепло,

вносимое шихтой

.10.2 Тепло

экзотермических реакций

.10.3. Тепло

шлакообразования

.10.4 Тепло,

уносимое газообразными продуктами реакций

.10.5

Физическое тепло стали

.10.6

Физическое тепло стали, теряемое со шлаком

.10.7

Физическое тепло шлака

.10.8 Потери

тепла теплопроводностью через футеровку печи

.10.9 Потери

тепла через свод печи

.10.10 Потери

тепла через подину печи

.10.11 Потери

тепла с водой, охлаждающей рабочее окно

.10.12 Потери

тепла в период межплавочного простоя

.10.13 Тепло,

вносимое электрическими дугами

.10.14

Удельный расход электрической энергии на 1 т жидкого металла

.10.15

Тепловой КПД

.10.16

Мощность печного трансформатора

.11 Расчет

газоходной системы

. Охрана

окружающей среды

.1

Характеристика загрязнения атмосферного воздуха

.2 Методика

расчета нормативов ПДВ

.3 Утилизация

шлаков

.4

Характеристика водного объекта

.4.1 Краткое

описание водоснабжения цеха

.5

Характеристика твердых отходов предприятия

. Контроль и

автоматизация

.1 Цели

автоматизированной системы управления технологическим процессом

.2

Формулировка задач АСУ ТП

.3 Структура

АСУ ТП

.3.1 Системы

сбора и отображения информации

.3.2

Контрольно-измерительные приборы и автоматика

.3.3 Описание

ПЛК

. Экономика

4.1 Организация производства

4.1.1 Общая

характеристика сталеплавильного цеха производства стали

.1.2

Организация труда

.1.3

Организация заработной платы и управления производством цеха выплавки стали

.1.4

Организационно-технические мероприятия

4.2 Расчет технико-экономических

показателей цеха выплавки стали

4.2.1 Расчет

численности трудящихся, занятых в цехе выплавки стали

.2.2 Расчет

фонда заработной платы

.2.3 Расчет

стоимости основных фондов и амортизационных отчислений

.2.4 Расчет

затрат по цеху выплавки стали

.2.5

Энергозатраты

.2.6

Калькуляция себестоимости продукции

.3 Расчет

экономической эффективности

.

Электротехника

.1

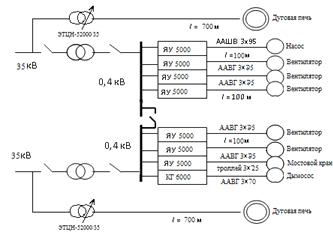

Электроснабжение электропечного отделения

. Охрана

труда и безопасность жизнедеятельности

.1 Анализ

условий производства и состояния охраны труда

.2 Техника

безопасности

.3

Промышленная санитария

.4 Пожарная

безопасность производственного объекта

.5

Чрезвычайные ситуации в условиях производства

Список использованных

источников

Приложения

Введение

В дуговых электропечах преобразование электрической энергии в тепло

происходит в основном в электрическом разряде, протекающем в газовой или

паровой среде. В таком разряде можно сосредоточить в сравнительно небольших

объёмах большие мощности и получить очень высокие температуры. При этом в

камере печи возникают резкие температурные перепады, и поэтому в ней невозможно

получить равномерное распределение температур. По этой же причине здесь трудно

обеспечить точное регулирование температуры нагрева и, следовательно, проводить

термическую обработку. Для плавки металлов дуговая печь удобна, т.к. высокая

концентрация энергии позволяет быстро проводить расплавление. Дуговые

устройства удобны так же для проведения высокотемпературных химических реакций

в жидкой или газовой фазе и подогрева газа. Во всех этих случаях

неравномерность нагрева не играет роли, т.к. благодаря теплопроводности и

конвекции в жидкой ванне или газовом потоке температура быстро выравнивается.

Дуговые электрические печи обладают существенными преимуществами по

сравнению с другими сталеплавильными агрегатами, поэтому высоколегированные

инструментальные стали, нержавеющие шарикоподшипниковые, жаростойкие и

жаропрочные, а также многие конструкционные стали выплавляют только в этих

печах.

Мощные электропечи успешно применяют для получения низкоуглеродистых и

высокоуглеродистых сталей мартеновского сортамента. Кроме того, в электропечах

получают различные ферросплавы, представляющие собой сплавы железа с

элементами, которые необходимо вводить в сталь для легирования и раскисления.

Существенным отличием получения стали в дуговых печах является

возможность получения в плавильном пространстве восстановительной или

нейтральной атмосферы и различного давления.

Преобразования в дуге в тепловую электрической энергии обеспечивает

возможность получения высоких температур.

Другим отличием является отсутствие в атмосфере печи кислорода. Поэтому

ведение окислительных процессов возможно только за счет внешнего кислорода,

источниками которого могут быть железная руда и газообразный кислород,

вдуваемый в ванну. По этой же причине имеют место меньшие потери металла на

угар.

Возможность ведения плавки на шлаке с более высокой температурой

плавления и перегрева в условиях основного процесса облегчает осуществление

десульфурации. При основном процессе плавки обеспечиваются все условия,

необходимые для получения стали с минимальным содержанием серы.

Легкость и возможность плавного регулирования подводимой мощности.

В электропечи можно получать легированную сталь с низким содержанием серы

и фосфора, неметаллических включений, при этом потери легирующих элементов

значительно меньше. В процессе электроплавки можно точно регулировать

температуру металла и его состав, выплавлять сплавы почти любого состава.

1. Технология и оборудование

.1

Физико-химические основы производства стали

Выплавка стали в электропечах основана на использовании электрической

энергии для нагрева металла. Тепло в электропечах выделяется в результате

преобразования электрической энергии в тепловую при горении электрической дуги,

либо в специальных нагревающих элементах, либо за счет возбуждения вихревых

токов. В отличие от конвертерного и мартеновского процессов, выделение тепла в

электропечах не связано с потреблением окислителя, поэтому электроплавку можно

вести в любой среде - окислительной, восстановительной, нейтральной и в широком

диапазоне давлений - в условиях вакуума, атмосферного или избыточного давления.

.2 Основные

реакции сталеплавильных процессов

Сталь получают из чугуна и лома путем окисления и удаления содержащихся в

ней примесей (кремния, марганца, фосфора и т.д.). Кислород для протекания этих

реакций поступает либо из атмосферы, либо из железной руды или других

окислителей, либо при продувке ванны газообразным кислородом.

Реакция окисления углерода, растворенного в металле:

(1.1.)

(1.1.)

где [С], [О] - концентрации растворенных в металле углерода и кислорода.

Реакция окисления углерода является основной реакцией сталеплавильного

производства. Образующаяся при окислении углерода газовая фаза перемешивает

ванну, выравнивает состав и температуру металла, оказывает большое влияние на

процессы удаления газов и неметаллических включений. Реакции окисления и

восстановления марганца:

[Мn]+[O]=(МnО); [Мn]+(FеО)=(МnО)+[Fе]; (1.2.)

2(МnО)+[Si]=2[Мn]+(SiO2).(1.3.)

По расчетным и экспериментальным данным, с повышением температуры и

основности шлака концентрация марганца в металле увеличивается. Это указывает

на то, что реакция окисления марганца достигает равновесия и окислительный

процесс сменяется восстановительным.

Окисление кремния происходит по реакциям:

[Si]+2[O]=(SiO2); [Si]+2(FеО)=(SiO2)+2[Fе].(1.4.)

Реакции окисления фосфора:

2[Р]+5(FеО)=(Р2O5)+5[Fе]; (1.5.)

(Р2O5)+3(FеО)=(FеО)зР2O5

(FеО) Р2O5+4(СаО)=(СаО)4 Р2O5+3(FеО); (1.6.)

2[Р]+5(FеО)+4(СаО)=(СаО)4 Р2O5+5[Fе].

Сера и фосфор являются вредной примесью в стали. Удаление серы из

расплавленного металла в шлак в сталеплавильном агрегате происходит в

результате образования СаS:

[FеS]+(СаО)=(СаS)+(FеО).(1.7.)

При этом сера, растворенная в металле, реагирует с СаО в шлаке. Реакция

идет на поверхности раздела фаз, и увеличение этой поверхности (перемешивание

металла со шлаком, вдувание в металл СаО в виде порошкообразной извести и т.д.)

ускоряет эту реакцию и способствует более глубокой десульфуризации.

.2.1

Раскисление стали

Для снижения содержания кислорода в стали проводят ее раскисление -

процесс удаления кислорода, растворенного в стали, путем связывания его в

оксиды различных металлов, имеющих большее сродство к кислороду, чем железо.

Наиболее распространенными раскислителями являются марганец и кремний,

используемые в виде ферросплавов, а также алюминий.

Реакции раскисления:

[O]+[Мn]=(МnО);

2[O]+[Si]=(SiO2); (1.8.)

3[O]+2[А1]=(Аl2O3).

Все эти реакции идут с выделением тепла.

.2.2 Шлаки

сталеплавильных процессов

Роль шлаков в сталеплавильном производстве очень велика. Шлаковый режим,

определяемый количеством, составом и свойствами шлака, оказывает большое влияние

на качество готовой стали, стойкость футеровки, производительность

сталеплавильного агрегата. Шлак образуется в результате окисления составляющих

металлической части шихты, из оксидов футеровки печи, флюсов и руды.

Важнейшими компонентами шлака, оказывающими основное влияние на его

свойства, являются оксиды SiO2 и СаО.

Важнейшими свойствами шлака являются основность (кислотность) и

окислительная способность шлака. Важными физическими свойствами шлака являются

его вязкость и плотность. Вязкость шлака зависит от химического состава и

температуры. От вязкости шлака в значительной степени зависит его активность.

Для того, чтобы шлак мог успешно выполнять свои функции, он должен в

различные периоды сталеплавильного процесса иметь определенный химический состав

и необходимую текучесть.

.3 Шихтовые

материалы для выплавки стали

В качестве шихтовых материалов для выплавки стали применяются:

1. стальной углеродистый лом и отходы углеродистой стали;

2. чугун передельный ПВК 1, ПВК2, ПВКЗ;

. ферросилиций марок ФС45, ФС75;

. феррохром марки ФХ004, ФХ010А;

. железная руда;

. электродный бой;

. известь металлургическая, свежеобожженная или известняк

прокаленный;

. плавиковый шпат марок ФК-85, ФК-92, ФГ-92;

. магнезитовый порошок ППЭК-87.

Стальной лом является основной составляющей шихты. Лом не должен быть

сильно окисленным (ржавым), не должен содержать цветные металлы и иметь

минимальное количество никеля и меди.

Основные требования к чугуну - минимальное содержание фосфора и серы. Для

корректирования химического состава металла по содержанию углерода

целесообразно использовать высококачественный коксовый чугун марок ПВК.

В качестве окислителей применяют железную руду, окалину и газообразный

кислород, подаваемый в ванну через фурмы или стальные трубки. В железной руде

должно быть высокое содержание окислов железа, кремнезема не более 6-8%, а

содержание серы и фосфора не более 0,05% и 0,2-0,3% соответственно. Влажность

руды не должна превышать 5%.

Для раскисления и легирования в металл вводят ферромарганец, ферросилиций,

феррохром и др. Легирующие ферросплавы должны содержать минимальное количество

таких примесей как сера и фосфор, неблагоприятно влияющих на качество стали.

Они не должны быть загрязнены шлаком и другими неметаллическими включениями.

Для науглероживания ванны применяют кокс, электродный бой. Электродный

бой служит идеальным материалом, так как в нем мало серы и много углерода,

кроме того, он отличается высокой плотностью.

Известь должна иметь высокое содержание окиси кальция (90-95%), серы не

выше 0,1% и мало кремнезема. Для образования шлакового покрова применяют также

известняк, плавиковый шпат, шамотный бой.

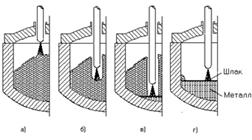

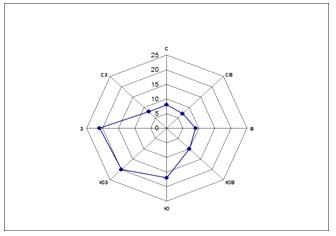

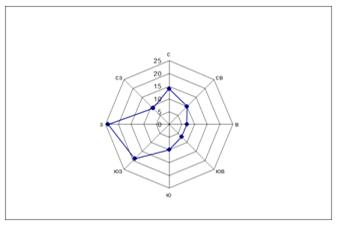

Рис. 1.1 - Этапы плавления шихты

а - начало плавления; б - опускание электрода; в - подъём электрода;

г - окончание плавления

1.4

Особенности технологического процесса

Работа дуговой сталеплавильной печи в различные периоды плавки

характеризуется следующим образом:

. Период межплавочного простоя. Этот период наступает после слива металла

из печи и заканчивается включением печи для расплавления шихты. В период

простоя откосы и подина печи очищаются от оставшегося металла и шлака и затем

производится их заправка сыпучими материалами.

В печах с основной футеровкой для заправки откосов и подины применяется

магнезитовый порошок в чистом виде или с добавками связующих материалов

(каменноугольный кек, жидкое стекло). На печах малой емкости очистка подины и

откосов производится вручную.

Заправка печи сыпучими материалами механизирована с помощью машин

центробежного действия, машин броскового типа и устройств, подающих порошок под

давлением через шланг в виде направленной струи. Сразу после заправки печи

наступает момент завалки шихты. Шихта загружается самораскрывающимися

завалочными корзинами через открытый верх печи.

Шихта в определенном порядке загружается в завалочную корзину заранее.

При этом в центр корзины укладывается тяжеловесная шихта, а по краям и наверху

располагаются легковесный лом, стружка, листовая обрезь и т.д. Вместе с твердой

шихтой в печь заваливаются шлакообразующие: известь, плавиковый шпат, железная

руда. Это ускоряет образование шлака, стабилизирует горение электрических дуг,

позволяет частично совместить расплавление шихты с удалением фосфора.

После окончания завалки шихты свод надвигают на печь, опускают электроды,

зажигают электрические дуги. С этого момента начинается период расплавления

шихты. В период простоя печи футеровка остывает и тем больше, чем дольше длится

этот период. В течение 30-40 мин простоя температура внутренней поверхности

футеровки падает с 1500-1600 до 800-700°С.

. Период расплавления шихты. После загрузки металлошихты в печь электроды

опускают до короткого замыкания с шихтой и зажигают электрические дуги. По мере

оплавления шихты под и вокруг электродов образуются "колодцы" в слое

шихты, в которые опускаются дуги и электроды. Наступает этап

"закрытого" горения дуг, когда плавление шихты происходит в

"колодцах" снизу, путем теплопередачи излучением на близлежащие слои

шихты и теплопроводностью через слой жидкого металла, накопившегося на подине.

В этот этап футеровка рабочего пространства экранирована от излучения дуг и

целесообразно вводить максимальную тепловую мощность с учетом

электротехнических возможностей печного трансформатора.

По мере наплавления количества жидкого металла, достаточного для

заполнения пустот между кусками твердой шихты, электрические дуги открываются и

горят над зеркалом металлической ванны. Наступает этап "открытого"

горения дуг, когда происходит интенсивное прямое излучение дуг на футеровку

стен и свода и возникает необходимость снижения электрической мощности в

соответствие с тепловоспринимающей способностью футеровки. Обычно началом

"открытия" дуг считается тот момент, когда наблюдается резкий рост

температуры внутренней поверхности футеровки. После "раскрытия"

электрических дуг наблюдается резкое, подчас скачкообразное нарастание

температуры футеровки. Исследование температурного режима футеровки на

промышленных печах показывает, что к концу периода расплавления шихты

внутренняя поверхность кладки испытывает колебания температуры в пределах

1800-6000°С/ч. Абсолютное увеличение температуры стен составляет при этом

1500-2000°С/ч.

К концу периода расплавления внутренняя поверхность футеровки дуговой

сталеплавильной печи достигает 1400-1600°С, хотя отдельные пиковые сплески

температуры могут быть и большей величины. Продолжительность периода

расплавления шихты зависит от вводимой в печь мощности: с увеличением мощности

время расплавления шихты сокращается. Сокращение простоев в период расплавления

также способствует повышению производительности печи.

. Окислительный период. В этот период из металла удаляются фосфор, газы,

происходит подогрев и выравнивание температуры и состава металла по всему

объему. Для удаления газов в жидкой ванне окисляют углерод, который образует

пузырьки оксида углерода. Газы, подлежащие удалению из металла (азот, водород),

диффундируют в образующиеся пузырьки оксида углерода и с ними выносятся наружу.

Этот процесс способствует кипению (барботажу) ванны, что ускоряет ее подогрев и

выравнивание в ней температуры. В качестве окислителя используется железная

руда или газообразный кислород. Находящийся в металле фосфор окисляется до

фосфорного ангидрида, который всплывает в шлак. Для связывания фосфорного

ангидрида с оксидом кальция в прочное соединение необходимо иметь

высокоосновной шлак, который наводится подачей в печь извести и плавикового шпата.

Удаление фосфора из печи производится скачиванием шлака или пуском шлака

из печи самотеком в начале окислительного периода. Общее количество

шлакообразующих материалов, вводимых в ванну, составляет 2,0-4,0% от массы

металла. Для обеспечения нормального процесса дегазации металла достаточно из

него удалить 0,3-0,4% углерода. Наряду с окислением углерода и фосфора

окисляются такие элементы, как кремний, марганец, хром и другие. Процесс

окисления элементов идет с выделением тепла.

Шлак окислительного периода в печах с основной футеровкой имеет состав:

СаО 40-50%, SiO2 10-20%, FеО 15-20%, МnО 5-12%, Мg0 6-10%, Al2O3 2-3%,

Р2O5 0,5-1,5%.

После завершения окислительного периода этот шлак скачивают из печи

начисто.

Температура металла в конце окислительного периода доводится до величины,

необходимой для выпуска стали из печи. Температура внутренней поверхности

футеровки печи в конце окислительного периода примерно на 100°С ниже

температуры металла.

В окислительный период происходит дополнительное выделение тепла внутри

ванны в результате экзотермических реакций.

. Восстановительный период. В этот период из металла удаляются кислород и

сера, корректируется химический состав жидкого металла, и в случае

необходимости металл подогревают до температуры выпуска. Период начинается с

заводки шлака в количестве 3-6% от массы металла. В печах с основной футеровкой

в качестве шлакообразующих материалов используется обожженная известь,

плавиковый шпат, бой шамотного кирпича. При этом образуется шлак следующего

химического состава:

СаО 50-55%, СаF2 4-6%, SiO2 12-15%, FеО 3-4%, МnО 2-3%, Мg0 6-10%, Al2O3

4-8%.

Раскисление (удаление из металла кислорода) осуществляется диффузионным

методом.

На поверхность шлака вводится раскислительные элементы: углерод и кремний

в виде порошка кокса и ферросилиция. Метод основан на том, что между

содержанием оксида железа (FеО), растворенного в металле и шлаке, существует

равновесие. В процессе раскисления шлака с образованием вместо оксида железа

(FеО) оксида углерода, диоксида кремния и чистого железа, которое переходит в

металл, кислород из металла переходит в шлак в виде оксида железа. Таким

образом, при удалении оксида железа (FеО) из шлака происходит удаление

кислорода из металла. По мере связывания переходящей из металла в шлак серы в прочное

соединение СаS происходит очистка металла от серы. Чем выше температура шлака и

меньше в нем содержание оксида железа (II), тем эффективнее будет

осуществляться удаление серы из металла. Раскисление шлака способствует более

полному удалению из металла не только кислорода, но и серы.

Потребление мощности в восстановительный период сравнительно небольшое,

так как требуется восполнять в основном тепловые потери печи, а также вводить

энергию, необходимую для расплавления шлака, растворения легирующих добавок и

подогрев металла. Уровень тепловых потерь в этот период повышается, т.к. кладка

имеет наиболее высокую температуру. В начале восстановительного периода

температура металла превышает температуру стен на 50-100°С. К концу

восстановительного периода температура внутренней поверхности кладки может

превышать температуру металла на 100-200°С. При переходе от окислительного к

восстановительному периоду на недостаточно подогретом металле температура

футеровки может достигать и более высоких значений.

.5 Устройство

дуговых электропечей

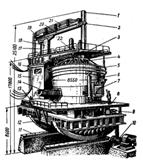

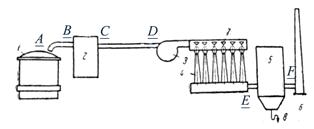

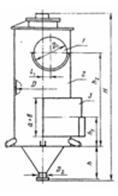

Риc. 1.2. Дуговая сталеплавильная печь 120-т

Условные обозначения: 1 - электрод, 2 - электрододержатель, 3 - портал, 4

- свод, 5 - сводовое кольцо, 6 - корпус печи, 7 - рабочее окно (дополнительное),

8 - рабочая площадка, 9 - механизм вращения корпуса печи, 10 - механизм наклона

печи, 11 - станины фундамента печи, 12 - опорный сектор, 13 - механизм поворота

портала (и свода), 14 - сливной носок, 15 - гибкие кабели, 16 - шахта

противовеса, 17 - реечный механизм передвижения электродов, 18 - Г-образная

(телескопическая) стойка, 19 - контактный кронштейн, 20 - рукав

электрододержателя, 21 - водоохлаждаемые токоведущие трубошины, 22 - механизм

подъема свода.

Установка дуговой сталеплавильной печи состоит из двух основных частей:

электропечной подстанции и самой печи. ДСП современной конструкции представляет

собой сложный агрегат, оснащенный большим количеством узлов и механизмов,

самыми основными из которых являются следующие: кожух печи и сводовое кольцо,

опорная конструкция для установки кожуха и механизм наклона печи для слива

металла и скачивания шлака, электрододержетали, механизм передвижения

электродов, короткая сеть, механизм подъема и отворота свода для закрытия печи

перед загрузкой в нее шихты, устройство для электромагнитного перемешивания

жидкого металла.

Одним из основных элементов печи является кожух со сферическим днищем.

Внутри кожуха располагается футеровка, образующая рабочее пространство печи. К

кожуху прибалчивается носок для слива метала из печи в ковш. Для наблюдения за

плавкой и дачи шлакообразующих и легирующих добавок в кожуху печи имеется

рабочее окно. Ширина проема рабочего окна обычно составляет 0,2-0,3 диаметра

ванны на уровне откосов, а высота 0,75-0,85 его ширины. Кожух печи

изготавливается из толстолистовой стали. Толщина кожуха, по практическим

данным, составляет приблизительно 1/200 его внутреннего размера диаметра. Свод

печи футеруется высокоогнеупорным кирпичом в специальном сводовом кольце,

установленном на кожух печи. Это уменьшает тепловые потери и потери с газами.

Зазоры между кожухами и сводовым кольцом уплотняются специальными песочными

затворами. В середине свода располагаются три отверстия для прохода

цилиндрических электродов. Охлаждение находящейся вне рабочего пространства

печи части электродов осуществляется специальными холодильниками, которые

устанавливаются на своде. В ДСП применяются графитированные электроды. Они

имеют небольшое удельное электрическое сопротивление (8-12 Ом.мм2/м

), обладает высокой огнеупорностью и достаточно механически прочны при высоких

температурах. Электроды крепятся в головках электрододержателей специальными

зажимами. Электрододержатели приводятся в вертикальное движение механизмом

перемещения электродов, на привод которого воздействует автоматический

регулятор электрического режима. Кожух печи устанавливается на специальной

люльке с секторами, которые перекатываются по фундаментным балкам.

Устройства для электромагнитного перемешивания жидкого металла работают

по принципу действия короткозамкнутого асинхронного электродвигателя. Бегущее

магнитное поле, создаваемое размещенным под днищем печи статором переменного

тока с двумя обмотками, токи в которых сдвинуты по фазе на 900 , вызывает

механическое усилие в жидком металле ванны в направлении продольной оси печи.

Направление движения металла изменяют переключением обмоток статора. Металл при

этом движется в направлении от сливного носка к завалочному окну и обратно.

Днище кожуха печи целиком или в месте размещения статора электромагнитного

перемешивания выполняется из немагнитной стали. Это обеспечивает хорошую

электромагнитную связь статора и жидкого металла

Все современные ДСП оборудуются устройствами для отсоса газов из рабочего

пространства и последующей их очистки перед выбросом в атмосферу. На

большегрузных печах емкостью 100 и 200 т. применяется отсос газов через

специальное отверстие в своде и их мокрая очистка от пыли. После постепенного

охлаждения газов в системе газохода до температуры 80-900С они

очищаются от пыли в орошаемых трубах Вентури.

.6 Основные

элементы конструкции дуговой сталеплавильной печи

Установка дуговой сталеплавильной печи состоит из двух основных частей:

электропечной подстанции и самой печи. Дуговая сталеплавильная печь современной

конструкции представляет собой сложный агрегат, оснащенный большим количеством

узлов и механизмов, самыми основными из которых являются следующие: кожух печи

и сводовое кольцо, опорная конструкция для установки кожуха и механизм наклона

печи для слива металла и скачивания шлака, электродержатели, механизм

передвижения электродов, короткая сеть, механизм подъема и отворота свода для

раскрытия печи перед загрузкой в нее шихты, устройство для электромагнитного

перемешивания жидкого металла. Кроме того, печь оборудована некоторыми дополнительными

узлами и механизмами (для поворота кожуха вокруг вертикальной оси, подачи в

печь кислородной фурмы и т.д.)

Одним из основных элементов печи является кожух со сферическим днищем.

Внутри кожуха располагается футеровка, образующая рабочее пространство печи. К

кожуху прикручивается носок для слива металла из печи в ковш. Для наблюдения за

плавкой и дачи шлакообразующих и легирующих добавок в кожухе печи имеется

рабочее окно. Кожух печи изготавливается из толстолистовой стали. Толщина

кожуха составляет приблизительно 1/200 его внутреннего размера диаметра. Кожух

печи устанавливается на специальной люльке с секторами, которые перекатываются

по фундаментным балкам. Кожух печи вместе с люлькой наклоняется на 40° в

сторону слива металла в ковш и на 15° в сторону скачивания шлака специальным

механизмом наклона.

Свод печи футеруется высокоогнеупорным кирпичом в специальном сводовом

кольце, установленном на кожух печи. Это уменьшает тепловые потери и потери с

газами. Зазоры между кожухом и оводовым кольцом уплотняются специальными

песочными затворами. В середине свода располагаются три отверстия для прохода

цилиндрических электродов.

Подина состоит из двух основных слоев: набивного слоя, образующего

прочную и плотную чашу для жидкого металла и шлака, и кирпичной кладки.

Требования, предъявляемые к футеровке подины:

1. Устойчивость против резких

температурных колебаний.

2. Механическая прочность при высокой

температуре при ударах шихты и размывании жидкой сталью, которое может вызвать

прорыв металла из печи и увеличение содержания в металле неметаллических

включений.

3. Достаточно большое тепловое

сопротивление, т.к. ванна и подина представляют собой два последовательно

соединенных тепловых проводника.

Основным назначением стен является уменьшение тепловых потерь печи. В

момент открывания свода футеровка стен остывает до загрузки шихты медленнее,

чем футеровка свода, так как она излучает тепло под углом к верхнему отверстию.

Загрузка через верх создает большие термические напряжения во всей футеровке

печи. Поэтому внутренний слой стен должен обладать высокой огнеупорностью,

термостойкостью и низким коэффициентом теплового расширения. Для получения

достаточно большого теплового сопротивления футеровки слой огнеупорного

материала должен быть теплоизолирован с внешней стороны кладки.

Печь оборудована регуляторами электрического режима, которые поддерживают

заданное соотношение между током и напряжением дуги или сопротивление дугового

промежутка. Традиционная схема электропитания дуговой сталеплавильной печи

включает высоковольтный ввод, разъединитель, главный выключатель, дроссель с

шунтирующим выключателем, трехфазный печной трансформатор, переключатель схем

соединения обмоток трансформатора, которые размещаются в отдельной

электропечной подстанции, находящейся в непосредственной близости от печи.

В дуговых сталеплавильных печах применяются графитированные электроды.

Они имеют небольшое удельное электрическое сопротивление (8-10 Ом*мм2/м),

обладают высокой огнеупорностью и достаточно механически прочны при высоких температурах.

Электроды крепятся в головках электродержателей специальными зажимами.

Электродержатели приводятся в вертикальное движение механизмом перемещения

электродов, на привод которого воздействует автоматический регулятор

электрического режима.

Электроды предназначены для подвода электричества в рабочее пространство

печи. От физических свойств и качества изготовления электродов в значительной

степени зависят процессы теплообмена в печи, производительность электропечной

установки, себестоимость и качество металла.

К электродам предъявляют следующие требования:

1. Достаточно высокая механическая

прочность на сжатие, изгиб и растяжение, исключающая поломки электродов,

вызывающие простои и нарушающие нормальный технологический цикл.

2. Высокая термостойкость, исключающая

растрескивание и скалывание электродов под влиянием резких колебаний

температуры.

3. Удовлетворительная обрабатываемость

на станках.

4. Возможно более низкая стоимость, т.к.

стоимость, электродов зачастую выше платы за израсходованную электроэнергию в

себестоимости стали.

.7 Процессы в

электрической дуге

Электрическая дуга, горящая в дуговой печи, по своим свойствам

значительно отличается от других электрических дуг.

Дуга горит длительное время и должна быть максимально устойчивой.

Для дуги характерна большая мощность при сравнительно низком напряжении и

большой силе тока.

Дуга горит в закрытом пространстве, поверхностями которого поглощается

вся мощность, излучаемая ею. Поэтому условия горения дуги даже в течение одной

плавки могут сильно изменяться.

В электропечах дуга возникает между графитированными электродами и

сталью. Температура "катодного пятна" на угольном электроде, т.е. той

части поверхности катода, которая непосредственно эмиссирует электроны при

атмосферном давлении равна примерно 3500 К, на стальном электроде около 2400 К.

Плотности тока на катодном пятне велики: по данным К.К. Хренова, для дуги, сила

тока которой 60-600 А, в катодном пятне угольного электрода плотность тока

насыщения  = 2700-2900 А/см2, по данным других

исследователей, 5 значительно выше, причем зависит от материала катода (для

стали

= 2700-2900 А/см2, по данным других

исследователей, 5 значительно выше, причем зависит от материала катода (для

стали  = 4500-5000 А/см2).

= 4500-5000 А/см2).

Выбрасываемые с поверхности катода электроны под влиянием электрического

поля направляются к аноду. В непосредственной близости к катоду они приобретают

достаточную кинетическую энергию для того, чтобы при столкновении с

нейтральными молекулами и атомами ионизировать их. Длина этой области

"катодного падения напряжения" примерно равна длине свободного

пробега электронов (при атмосферном давлении - около 10-5 см). Таким образом,

ионизация газа между электродами начинается со столкновения электронов с

нейтральными атомами и молекулами (ионизация толчком). Кроме того, ионизация

газа между электродами может возникнуть в результате соударения нейтральных

молекул при интенсивном тепловом движении (термическая ионизация). Так как в

электрических дугах температура может достигать очень высоких значений, этот

вид ионизации играет основную роль.

Между электродами образуется так называемый столб дуги, представляющий

собой смесь газа и паров материала электродов, причем этот столб сильно

ионизирован. Перенос тока в нем осуществляется движением электронов к аноду и

положительных ионов к катоду. Вследствие несравненно большой подвижности

электронов по сравнению с подвижностью положительных ионов они являются

главными носителями тока. Электроны, достигая анода, отдают ему свою

кинетическую энергию, чем вызывают сильный нагрев анода и его постепенное

разрушение. Температура анода выше температуры катода. Она составляет при

горении в воздухе для угольного анода около 4200 К, для стального около 2600 К.

Плотность тока на анодном пятне меньше, чем на катодном: по данным К.К.

Хренова, на угольном электроде она составляет 200-400 А/см2. Около

анода имеется область "анодного падения напряжения" протяженностью,

измеряемой долями миллиметра.

Для устойчивого горения дуги необходимо, чтобы количество поступающих в

единицу времени в дугу электронов и образующихся ионов равнялось количеству

зарядов, теряемых вследствие рекомбинации (столкновение частиц с

противоположными зарядами и образование нейтральных молекул или атомов) и

диффузии.

Зажигание дуги в дуговых печах чаще всего осуществляют путем сближения

подвижного электрода до контакта с металлом. При последующем размыкании этого

контакта создаются условия для термо- и термоавтоэлектродной эмиссии.

В энергетический период, в течение которого осуществляется нагрев шихты и

плавление металла, печь потребляет наибольшую мощность, необходимую для

прогрева шихты и для покрытия скрытой теплоты ее плавления. Длительность этого

периода составляет 50-60% общей длительности процесса плавки, а расход

электроэнергии равен 60-80% энергии, потребляемой на всю плавку. Под

электродами в шихте образуются колодцы в которые опускаются электроды. Обвал

стенок этих колодцев приводит к коротким замыканиям. Число коротких замыканий

за период расплавления достигает 100 и более. Каждое короткое замыкание

приводит к резкому уменьшению или прекращению полезного выделения мощности при

максимальных потерях. Допустимая длительность одного короткого замыкания

составляет 2-8 с.

Сдвиг подплавленных кусков шихты может вызвать обрыв дуги, что является

наиболее тяжелым случаем, так как при этом электрод должен опуститься вниз до

короткого замыкания, остановиться и вновь подняться. Режим горения дуг в период

расплавления крайне нестабилен, мощность дуги резко колеблется.

Одной из главных задач проектирования ДСП является оптимальное

распределение тепловых потоков в пространстве печи. Абсолютные значения

тепловых потоков зависят от мощности дуг, т.е. электрической мощности ДСП.

Процесс нагрева и расплавления твердой шихты целесообразно проводить на

максимально возможной мощности. С электротехнической точки зрения для

обеспечения высоких значений коэффициента мощности, электрического к.п.д. и

т.п. целесообразно в этот период работать на более высоких напряжениях. Однако

повышение напряжения на дуге вызывает удлинение столба дуги, увеличение

воздействия теплового потока на футеровку и ухудшение условий ее тепловой

работы. Напряжение питания дуги должно быть оптимизировано.

В окислительный период потребляемая мощность идет в основном на

восполнение части тепловых потерь и составляет примерно 60% номинальной. Длина

дуги увеличивается, напряжение и потребляемая мощность уменьшаются. В связи с

бурным кипением металла в этот период также возможны короткие замыкания

электродов, находящихся близко от поверхности металла.

В восстановительный период происходят раскисление, десульфурация и

легирование металла. Потребляемая мощность в этот период составляет примерно

50% номинальной. Таким образом, по ходу плавки стали мощность печи должна

изменяться в широком диапазоне.

.8 Расчет

шихты. Составление материального баланса

Расчет материального баланса будем проводить на 1000 кг шихты.

Плавка в дуговых сталеплавильных печах состоит из следующих основных

периодов: период плавления, окислительный период, период рафинировки, период

межплавочных простоев, включающий выпуск, заправку, очистку и завалку.

Таблица 1.1.

Состав стали, %

|

%

|

C

|

Mn

|

Si

|

P

|

S

|

Cr

|

Ni

|

Cu

|

Mo

|

Fe

|

|

5ХНМ

|

0,50

|

0,50

|

0,17

|

-

|

-

|

0,50

|

1,40

|

-

|

0,15

|

96,78

|

|

0,60

|

0,80

|

0,35

|

0,02

|

0,02

|

0,80

|

1,80

|

0,30

|

0,30

|

95,02

|

|

Средн.

|

0,55

|

0,65

|

0,26

|

0,01

|

0,01

|

0,65

|

1,60

|

0,15

|

0,23

|

95,90

|

Для выплавки стали марки 5ХНМ используют шихту следующего состава:

Таблица 1.2.

Химический состав компонентов шихты для выплавки стали 5ХНМ, %

|

C

|

Mn

|

Si

|

P

|

S

|

Cr

|

Ni

|

Cu

|

Mo

|

Fe

|

|

ЛЛ 3Б-8(лом легированный)

|

0,02

|

-

|

-

|

-

|

-

|

-

|

1,00

|

-

|

0,15

|

98,83

|

|

1,50

|

-

|

-

|

-

|

-

|

1,00

|

1,50

|

0,30

|

0,30

|

95,40

|

|

Средн.

|

0,76

|

-

|

-

|

-

|

-

|

0,50

|

1,25

|

0,15

|

0,23

|

97,11

|

|

ЛУ 3А (лом углеродистый)

|

0,02

|

-

|

-

|

-

|

-

|

0,12

|

-

|

-

|

-

|

99,86

|

|

1,50

|

-

|

-

|

-

|

-

|

0,30

|

0,30

|

0,30

|

0,05

|

97,55

|

|

Средн.

|

0,76

|

-

|

-

|

-

|

-

|

0,21

|

0,15

|

0,15

|

0,03

|

98,70

|

|

СкрЛ 25А (скрап лома)

|

-

|

8,00

|

-

|

-

|

-

|

12,00

|

2,50

|

-

|

-

|

77,50

|

|

0,70

|

0,80

|

0,035

|

0,025

|

15,00

|

5,00

|

-

|

-

|

63,44

|

|

Средн.

|

0,35

|

11,50

|

0,40

|

0,02

|

0,01

|

13,50

|

3,75

|

-

|

-

|

70,47

|

|

Ломчугун 17-19А

|

3,00

|

0,50

|

0,50

|

-

|

0,015

|

-

|

-

|

-

|

-

|

95,99

|

|

4,00

|

1,50

|

3,60

|

0,120

|

0,050

|

0,02

|

0,04

|

-

|

-

|

90,68

|

|

Средн.

|

3,50

|

1,00

|

2,05

|

0,06

|

0,03

|

0,01

|

0,02

|

-

|

-

|

93,33

|

|

Угл. литье 35Л

|

0,32

|

0,45

|

0,20

|

-

|

-

|

0,30

|

0,30

|

0,30

|

-

|

98,13

|

|

C

|

Mn

|

Si

|

P

|

S

|

Cr

|

Ni

|

Cu

|

Mo

|

Fe

|

|

0,40

|

0,90

|

0,50

|

0,035

|

0,040

|

0,40

|

0,45

|

0,40

|

-

|

96,88

|

|

Средн

|

0,36

|

0,68

|

0,35

|

0,02

|

0,02

|

0,35

|

0,38

|

0,35

|

-

|

97,50

|

|

Стр 15ХНМ (стружка)

|

0,12

|

0,50

|

0,17

|

-

|

-

|

0,20

|

0,47

|

-

|

0,17

|

98,37

|

|

0,18

|

0,85

|

0,40

|

0,010

|

0,010

|

0,50

|

1,00

|

0,10

|

0,40

|

96,55

|

|

Средн

|

0,15

|

0,68

|

0,29

|

0,01

|

0,01

|

0,35

|

0,74

|

0,05

|

0,29

|

97,46

|

Известь дается в завалку из расчета 3% от массы металлозавалки.

, (1.9.)

, (1.9.)

где

- суммарная масса металлозавалки.

- суммарная масса металлозавалки.

Примем расход футеровки за период расплавления:

· магнезитохромитовый кирпич - 0,3 кг/ т;

· магнезитовый порошок - 6,5 кг/ т;

· магнезитовый кирпич - С=1,8 кг/ т;

· магнезит - Д=4,6 кг/ т.

· во время периода расплавления в ванну подается известь Е=30

кг/ т.

Расход футеровки в окислительный период:

· магнезитохромитовый кирпич - А1=0,1 кг/ т;

· магнезитовый порошок - В1=3,2 кг/ т;

· магнезитовый кирпич - С1=9 кг/ т.

· в течение всего окислительного периода в печь вводят порциями

известь Е1=15 кг/ т.

Расход футеровки за раскислительный период:

· магнезитохромитовый кирпич - А2=0,1 кг/ т;

· магнезитовый порошок - В2=3,2 кг/ т;

· магнезитовый кирпич - С2=9 кг/ т;

· известь - Е2=15 кг/ т.

Таблица 1.3. Состав шихты, %

|

кол-во, %

|

масса, кг

|

|

ЛЛ 3Б-8

|

63,0

|

630,0

|

|

ЛУ 3А

|

5,0

|

50,0

|

|

СкрЛ 25А

|

6,0

|

60,0

|

|

ЛЧ 17-19А

|

12,0

|

120,0

|

|

Угл литье 35Л

|

4,0

|

40,0

|

|

Стр 15ХНМ

|

10,0

|

100,0

|

|

Всего

|

100,0

|

1 000,0

|

Определим массу элементов вносимых шихтой:

, (1.10.)

, (1.10.)

где

- содержание элемента в шихте;

- содержание элемента в шихте;  - масса группы шихтовых материалов, кг;

- масса группы шихтовых материалов, кг;

Таблица 1.4.

Вещественный состав компонентов шихты, кг

|

C

|

Mn

|

Si

|

P

|

S

|

Cr

|

Ni

|

Cu

|

Mo

|

Fe

|

|

ЛЛ 3Б-8

|

4,79

|

-

|

-

|

-

|

-

|

3,15

|

7,88

|

0,95

|

1,42

|

611,82

|

|

ЛУ 3А

|

0,38

|

-

|

-

|

-

|

-

|

0,11

|

0,08

|

0,08

|

0,01

|

49,35

|

|

СкрЛ 25А

|

0,21

|

6,90

|

0,24

|

0,01

|

0,01

|

8,10

|

2,25

|

-

|

-

|

42,28

|

|

ЛЧ 17-19А

|

4,20

|

1,20

|

2,46

|

0,07

|

0,04

|

0,01

|

0,02

|

-

|

-

|

112,00

|

|

Угл. литье 35Л

|

0,14

|

0,27

|

0,14

|

0,01

|

0,01

|

0,14

|

0,15

|

0,14

|

-

|

39,00

|

|

Стр 15ХНМ

|

0,15

|

0,68

|

0,29

|

0,01

|

0,01

|

0,35

|

0,74

|

0,05

|

0,29

|

97,46

|

|

Всего

|

9,88

|

9,05

|

3,13

|

0,09

|

0,06

|

11,85

|

11,11

|

1,21

|

1,72

|

951,91

|

Принимаем, что в пыль уходит 2% от массы металлозавалки.

Таблица 1.5.

Масса компонентов уходящих в пыль,кг

|

Si

|

P

|

Fe

|

Mn

|

|

|

0,063

|

0,002

|

19,038

|

0,181

|

19,283

|

На окисление компонентов пыли потребуется кислорода:

(1.11.)

(1.11.)

Расход

кислорода на окисление компонентов пыли:

(1.12.)

(1.12.)

Потребуется

кислорода на окисление компонентов пыли, кг.

Таблица 1.6.

Потребное количество кислорода для окисления компонентов пыли, кг

|

|

|

|

|

|

|

0,071

|

0,002

|

8,181

|

0,053

|

8,308

|

Масса образующихся оксидов пыли:

(1.16.)

(1.16.)

Суммарная

масса оксидов пыли:

(1.17.)

(1.17.)

Таблица

1.7.

Масса

образовавшихся оксидов пыли, кг

|

|

|

|

|

|

|

0,134

|

0,004

|

27,219

|

0,234

|

27,591

|

Таблица 1.8.

Угар компонентов шихты в период расплавления, %

|

С

|

Mn

|

Si

|

P

|

Cr

|

Fe

|

|

0,15

|

0,80

|

0,95

|

0,60

|

0,30

|

0,02

|

Таблица 1.9.

Масса угоревших элементов в течение периода расплавления, кг

|

С

|

Mn

|

Si

|

P

|

Cr

|

Fe

|

Сумма

|

|

1,48

|

7,24

|

2,97

|

0,06

|

3,56

|

19,04

|

34,34

|

По

практическим данным отношение принимается равным 2-4. Принимаем равное 4. Также, согласно данным

производственной практики известно, что 30% С окисляется до СО2, а 70% до СО.

Найдем расход кислорода на окисление примесей, кг:

принимается равным 2-4. Принимаем равное 4. Также, согласно данным

производственной практики известно, что 30% С окисляется до СО2, а 70% до СО.

Найдем расход кислорода на окисление примесей, кг:

, (1.18)

, (1.18)

где

- масса угара соответствующего элемента, кг;

- масса угара соответствующего элемента, кг;  и

и  -

молярная масса кислорода и элемента угара, г/моль.

-

молярная масса кислорода и элемента угара, г/моль.

(1.19.)

(1.19.)

Расход

кислорода на окисление примесей:

(1.20.)

Таблица 1.10.

Расход кислорода на окисление примесей, кг

|

|

1,19

|

2,11

|

3,38

|

0,07

|

1,64

|

6,14

|

15,91

|

Общий расход кислорода на окисление примесей:

(1.21.)

(1.21.)

Масса образовавшихся оксидов:

(1.22.)

(1.22.)

Суммарная

масса образовавшихся оксидов:

(1.23.)

(1.23.)

Таблица 1.11.

Масса образовавшихся оксидов, кг

|

|

|

|

|

|

|

|

|

|

2,42

|

1,63

|

9,34

|

6,35

|

0,13

|

5,20

|

25,17

|

50,25

|

Масса образовавшихся оксидов без учета массы оксидов углерода:

(1.24.)

(1.24.)

Таблица 1.12.

Вещественный состав шлака, кг

|

масса

|

|

|

|

|

|

|

|

|

|

Оксиды

|

46,20

|

|

6,35

|

|

0,13

|

|

9,34

|

5,20

|

25,17

|

|

Магнезитохромитовый кирпич

|

0,30

|

0,20

|

0,02

|

0,01

|

|

0,01

|

|

0,04

|

0,03

|

|

Магнезитовый кирпич

|

1,80

|

1,62

|

0,05

|

0,04

|

|

0,05

|

|

|

0,02

|

|

Магнезит порошок

|

6,50

|

5,95

|

0,26

|

0,05

|

|

0,17

|

|

|

0,07

|

|

Магнезит

|

4,60

|

4,14

|

0,14

|

0,07

|

|

0,12

|

|

|

0,09

|

|

Известь

|

30,00

|

0,45

|

0,45

|

-

|

|

29,04

|

|

|

-

|

|

Шлак

|

89,40

|

12,36

|

7,28

|

0,18

|

0,13

|

29,38

|

9,34

|

5,23

|

25,38

|

Выход годного с учетом металла, скачиваемого шлаком кг

, (1.25.)

, (1.25.)

где

- масса угоревших элементов за период расплавления,

кг;

- масса угоревших элементов за период расплавления,

кг;  - масса элементов уходящих в, кг;

- масса элементов уходящих в, кг;  - количество железа, уносимого шлаком, кг (принимаем

0,5% от

- количество железа, уносимого шлаком, кг (принимаем

0,5% от  ).

).

Принимая коэффициент усвоения кислорода равным 0,9 определим потребное

количество кислорода на 1000 кг шихты:

(1.26.)

(1.26.)

Количество неусвоенного кислорода:

(1.27.)

(1.27.)

Кислороду сопутствует азот в количестве:

, (1.28.)

, (1.28.)

где 77 и 23 - соответственно массовая доля азота и кислорода в воздухе.

При определении количества выделяющихся газов необходимо учесть

образование СО и СО2 (в соотношении 70% и 30% соответственно) при горении углерода

электродов.

Согласно практическим данным расход электродов на плавку составляет (4-7)

кг/т, причем примерно 60% их расходуется в период расплавления. Принимаем

расход электродов равным 4 кг/тонну стали.

Найдем массу сгоревшего углерода электродов в период расплавления:

(1.29.)

(1.29.)

В результате горения углерода электродов образуется оксидов углерода:

(1.30.)

(1.30.)

Для горения углерода электродов требуется кислорода:

(1.31.)

(1.31.)

Кислороду

сопутствует азот в количестве:

(1.32.)

(1.32.)

Количество выделяющихся газов:

(1.33.)

(1.33.)

Количество отходящих газов:

Таблица 1.13.

Хим. состав в конце периода расплавления

|

C

|

Mn

|

Si

|

P

|

S

|

Cr

|

Ni

|

Cu

|

Mo

|

Fe

|

|

0,89

|

0,17

|

0,01

|

0,004

|

0,006

|

0,88

|

1,18

|

0,13

|

0,18

|

96,54

|

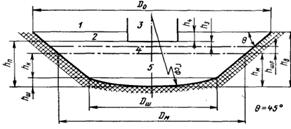

.9 Расчет геометрических

размеров рабочего пространства печи

Определение размеров ванны

Для ДСП заданной вместимости m0 необходимый объем металлической ванны Vm

определяют по массе жидкого металла m0:

м = m0 / dж = (1/ dж) m0, (1.34)

где dж ≈ 6,9 ÷ 7,2 т/м3 - плотность жидкой

стали различного химического состава;

/ dж ≈ 0,14 ÷ 0,145 м3/т - удельный объем

жидкой стали.

В нашем случае рассматривается сфероконическая ванна трехэлектродной ДСП.

Объем жидкометаллической ванны с диаметром зеркала Dм и глубиной hм

состоит объема Vк усеченного конуса высотой hк и объема Vш шарового сегмента

высотой hш и диаметром основания Dш:

. (1.35)

. (1.35)

Рис.

1.3. Форма сфероконической ванны ДСП

Условные

обозначения: 1 - уровень откосов подины, 2 - уровень порога, 3 - рабочее окно,

4 - шлаковая ванна, 5 - металлическая ванна.

Коническая

поверхность ванны образует откосы подины и характеризуется углом  между образующей и горизонталью. Учитывая угол

естественного откоса сухого периклазового порошка, применяемого для заправки

футеровки подины ДСП (30-35o) во избежание зарастания подины при

эксплуатации ДСП стремятся к получению угла откоса

между образующей и горизонталью. Учитывая угол

естественного откоса сухого периклазового порошка, применяемого для заправки

футеровки подины ДСП (30-35o) во избежание зарастания подины при

эксплуатации ДСП стремятся к получению угла откоса

. (1.36)

. (1.36)

Высота

(глубина) hш шарового сегмента, необходимого для накопления жидкого металла под

электродами при проплавлении колодцев в твердой металлошихте, является

определенной частью глубины hм металлической ванны:

, (1.37)

, (1.37)

где

, исходя из опыта эксплуатации ДСП, может быть 0,2 или

0,25.

, исходя из опыта эксплуатации ДСП, может быть 0,2 или

0,25.

С

учетом выражений (1.34) и (1.35) получают уравнение:

,(1.1.5)

,(1.1.5)

где

- соотношение основных геометрических размеров

металлической ванны, которое выбирают по теплотехническим и технологическим

условиям: для малых ДСП (с кислой футеровкой) 3,5÷4,5; для крупных ДСП (с основной футеровкой) 4,5÷6.

- соотношение основных геометрических размеров

металлической ванны, которое выбирают по теплотехническим и технологическим

условиям: для малых ДСП (с кислой футеровкой) 3,5÷4,5; для крупных ДСП (с основной футеровкой) 4,5÷6.

С

учетом формулы (1.37) и (1.35) получают расчетные формулы для определения

размеров металлической ванны, м:

; (1.38)

; (1.38)

, (1.39)

, (1.39)

где

- (коэффициент, характеризующий форму металлической

ванны ДСП);

- (коэффициент, характеризующий форму металлической

ванны ДСП);  - выражено в т/м3.

- выражено в т/м3.

Зная

основные размеры ванны Dм и hм, определяют размеры элементов металлической

ванны, м:

|

(1.40) (1.40)

|

|

; (1.41)

; (1.41)

; (1.42)

; (1.42)

. (1.43)

. (1.43)

Объем

Vшл шлаковой ванны зависит от количества шлака mшл :

, (1.44)

, (1.44)

где

dшл - плотность жидкого шлака, равная в зависимости от состава и температуры

шлака 2,9-3,2 т/м3;

-

количество шлака, выражаемое в процентах от массы металла

-

количество шлака, выражаемое в процентах от массы металла  и составляющее 3-7% в зависимости от марки

выплавляемой стали.

и составляющее 3-7% в зависимости от марки

выплавляемой стали.

Толщину

слоя шлака  можно оценить , пренебрегая конусностью шлаковой

ванны:

можно оценить , пренебрегая конусностью шлаковой

ванны:

(1.45)

(1.45)

Уровень

порога рабочего окна принимают на 20-40 мм. выше зеркала шлаковой ванны для

создания дополнительного объема ванны на случай "кипения" металла и

шлака в литейный период плавки:

. (1.46)

. (1.46)

Паспортной

характеристикой, т.е. параметром ДСП является глубина ванны от уровня порога

рабочего окна:

. (1.47)

. (1.47)

Этот

параметр для действующих ДСП может быть описан корреляционным уравнением, мм:  . Другой параметр ДСП - диаметр ванны на уровне порога

рабочего окна Dп можно определить с учетом формулы (1.1.3):

. Другой параметр ДСП - диаметр ванны на уровне порога

рабочего окна Dп можно определить с учетом формулы (1.1.3):

, (1.48)

, (1.48)

а

для действующих ДСП описать уравнением, мм:  . Уровень

откосов ванны принимают выше уровня порога рабочего окна на 30-100 мм во

избежание размывания шлаком основания футеровки стен и возможного аварийного

выхода жидкого металла:

. Уровень

откосов ванны принимают выше уровня порога рабочего окна на 30-100 мм во

избежание размывания шлаком основания футеровки стен и возможного аварийного

выхода жидкого металла:

, (1.49)

, (1.49)

или

по соотношению для малых и средних ДСП с учетом (1.15а)

. (1.50)

. (1.50)

Суммарная

глубина ванны (от уровня откосов подины) в виде:

(1.51)

(1.51)

определяет

такой важный параметр ДСП как диаметр рабочего пространства на уровне откосов

D0, являющийся также паспортной характеристикой ДСП вместимостью m0 c учетом

формулы (1.7):

(1.52)

(1.52)

. Определение

размеров свободного пространства

Высоту свободного пространства ДСП в виде расстояния от уровня откосов

подины до верха стен или, что то же самое, до пят сферического (купольного)

кирпичного свода определяют из условий теплообмена и возможности размещения

металлошихты большего в пять - семь раз объема по сравнению с жидким металлом:

, (1.53)

, (1.53)

принимая

большие значения  для малых ДСП, а меньшие значения - для крупных ДСП.

для малых ДСП, а меньшие значения - для крупных ДСП.

Профиль

футеровки стены определяет тепловую работу ДСП и такие технико-экономические

показатели, как стойкость футеровки, удельный расход электрической энергии,

расходы по переделу.

В

отечественных и зарубежных ДСП применяют стены различной конструкции:

)

цилиндрические - для маломощных ДСП первого и второго поколений и для

современных высокомощных ДСП четвертого поколения с водоохлаждаемыми панелями;

)

ступенчатые - на реконструированных ДСП второго поколения (при соответствующей

ступенчатой конструкции кожуха);

)

конические - на ДСП фасонно-литейных цехов машиностроительных заводов,

работающих с набивной футеровкой стен;

)

сложного профиля - в ДСП третьего поколения, имеющих повышенную электрическую

мощность и кирпичную футеровку стен.

При

расчете геометрических размеров рабочего пространства ДСП необходимо проверить

возможность загрузки металлошихты с учетом расходного коэффициента  . Объем, занимаемый металлошихтой с насыпной плотностью

. Объем, занимаемый металлошихтой с насыпной плотностью

, равен

, равен

(1.54)

(1.54)

где

- коэффициент, учитывающий технологию загрузки

металлошихты, т.е.

- коэффициент, учитывающий технологию загрузки

металлошихты, т.е.  при загрузке в один прием, что возможно при

при загрузке в один прием, что возможно при  т/м3 и

т/м3 и  при

загрузке в два приема (с подвалкой) более легковесной металлошихты.

при

загрузке в два приема (с подвалкой) более легковесной металлошихты.

Соответствующий

объем рабочего пространства ДСП состоит из объемов ванны  и свободного пространства

и свободного пространства  определяемого в общем виде для стен сложного профиля:

определяемого в общем виде для стен сложного профиля:

(1.55)

(1.55)

где

Высоту

каждого яруса  стены сложного профиля целесообразно выражать через

диаметр

стены сложного профиля целесообразно выражать через

диаметр  при помощи соответствующих симплексов

при помощи соответствующих симплексов

согласно

выражению (1.56)

согласно

выражению (1.56)

Высота

расположения центральной точки кирпичного сферического (купольного) свода (или

кирпичной секции комбинированного свода с водоохлаждаемыми панелями)

относительно уровня откосов ванны, где горят электрические дуги, равна:

(1.57)

(1.57)

(1.58)

(1.58)

где

- стрела подъема кирпичной футеровки над уровнем пят

сферического свода (или секции);

- стрела подъема кирпичной футеровки над уровнем пят

сферического свода (или секции);  0,45

0,45 0,6 - условие рационального расположения свода по

теплотехническим условиям.

0,6 - условие рационального расположения свода по

теплотехническим условиям.

Наибольшая

строительная прочность периклазохромитовых сводов достигается при стреле

подъема 1/7-1/8 диаметра свода Dсв, а для динасовых 1/10 - 1/11:

(1.59)

(1.59)

Свод

ДСП опирается на песчаный затвор корпуса, размер которого характеризуют

диаметром кожуха  , поэтому

, поэтому  и

и

3.

Определение размеров футеровки

Чтобы определить внешние размеры ДСП для уже известных геометрических

размеров рабочего пространства согласно формулам (1.5) - (1.23), необходимо

наметить конструктивные решения футеровки с выбором огнеупорных и

теплоизоляционных материалов для подины, стен и свода. Толщина многослойной

футеровки подины ДСП сравнима с глубиной жидкого металла hм с учетом выражения

(1.6):

(1.60)

(1.60)

где

для ДСП без ЭМП и

для ДСП без ЭМП и  для ДСП

с ЭМП.

для ДСП

с ЭМП.

Днище

кожуха покрывают одним или двумя слоями листового асбеста (10-20 мм), наносят

выравнивающий слой шамотного порошка (10 - 40 мм), на который укладывают один

или два ряда шамотного кирпича на плашку (65-130 мм). Общая толщина

теплоизоляционного слоя может быть 85-180 мм.

Огнеупорный

слой основной подины состоит из нескольких рядов прямого периклазового кирпича

размером 230 х 115 х 65 мм с общей толщиной 295-575 мм для ДСП различной

вместимости.

Кирпичи

каждого последующего ряда кладки смещают на 45°, чтобы перекрыть вертикальные

швы. Швы кладки заполняют просеянным периклазовым порошком фракции 1-0 мм.

Такие меры предотвращают уход жидкого металла сквозь кладку подины. Рабочий

слой подины толщиной 100-150 мм набивают из сухого периклазового порошка без

связки (так называемая сухая подина). Нижняя часть днища кожуха ДСП может быть

сферическая (отношение хорды к радиусу днища равно 0,8) или коническая. На ДСП

с ЭМП днище изготовляют из немагнитной стали, причем для размещения статора ЭМП

целесообразно иметь днище с двойной конусностью, чтобы углы образующих с

горизонталью были 15 и 45°. Такая конструкция днища позволяет также иметь

наименьший объем футеровки подины.

Конструкцию

огнеупорной футеровки стен ДСП обычной или повышенной мощности выбирают в

зависимости от характера износа кирпичей, от формы свободного пространства и

кожуха корпуса. Вследствие особенности тепловой работы ДСП стены имеют только

огнеупорный (рабочий) слой толщиной  ,

определяемой длиной применяемого кирпича. Во избежание повреждения кожуха при

аварийном полном разрушении рабочего слоя целесообразно применять

дополнительный (арматурный) слой толщиной

,

определяемой длиной применяемого кирпича. Во избежание повреждения кожуха при

аварийном полном разрушении рабочего слоя целесообразно применять

дополнительный (арматурный) слой толщиной  . Для

этого кожух обкладывают кирпичом на плашку (65 мм) или на ребро (115 мм). Общая

толщина футеровки стены в нижней части составляет:

. Для

этого кожух обкладывают кирпичом на плашку (65 мм) или на ребро (115 мм). Общая

толщина футеровки стены в нижней части составляет:

(1.61)

(1.61)

Верхнюю

часть стен делают меньшей толщины, поскольку с увеличением высоты снижается

тепловая нагрузка футеровки. Сохраняя терминологию можно записать

(1.62)

(1.62)

При

известной толщине футеровки стен определяют внутренний диаметр кожуха на уровне

откосов ванны с учетом формулы (1.25):

(1.63)

(1.63)

на

уровне пят свода с учетом (1.23) и (1.26):

(1.64)

(1.64)

Диаметр

кожуха Dк является паспортной характеристикой и также может служить

определяющим параметром ДСП вместимостью mо с учетом выражений (1.18) и (1.25).

Кожух ДСП изготовляют из котельной листовой стали толщиной  исходя из ориентировочного соотношения:

исходя из ориентировочного соотношения:

(1.65)

(1.65)

По

форме кожух выполняют цилиндрическим, коническим и цилиндро-коническим, а также

ступенчатым, с обратной конусностью или бочкообразным. Для увеличения жесткости

корпуса ДСП на кожух иногда наваривают вертикальные и горизонтальные ребра.

Верхний фланец кожуха оборудуют песчаным затвором для уплотнения рабочего

пространства. Отечественные ДСП повышенной мощности имеют цилиндро-конический

кожух. Угол наклона образующей конической части с вертикалью составляет  10÷26°, высота hкк может составлять 1/3-2/3 высоты

рабочего пространства ДСП от уровня порога рабочего окна, где обычно делают

разъем кожуха, до пят свода, т.е. с учетом (1.17) и (1.19), м:

10÷26°, высота hкк может составлять 1/3-2/3 высоты

рабочего пространства ДСП от уровня порога рабочего окна, где обычно делают

разъем кожуха, до пят свода, т.е. с учетом (1.17) и (1.19), м:

(1.66)

(1.66)

Соотношение

(1.30) должно соответствовать соотношению (1.28), так как

(1.67)

(1.67)

В

кожухе корпуса ДСП вырезают отверстия для рабочего и выпускного (сливного)

отверстия, называемого иногда "леткой". Ширина рабочего окна обычно

составляет 0,25-0,3 диаметра рабочего пространства ДСП; высота окна в зависимости

от принятой высоты расположения свода, согласно выражению (1.19) или (1.22),

приблизительно равна 0,8÷1,2 ширины окна:

(1.68)

(1.68)

. (1.69)

. (1.69)

Вырез

для рабочего окна обрамляют водоохлаждаемой рамой; футеровку в месте выреза

удерживают и защищают от повреждений при загрузке материалов в ванну П-образной

водоохлаждаемой аркой. Выпускное отверстие выполняют крутым (диаметром 120-150

мм) или прямоугольным (150 x 250 мм). В современных мощных и сверхмощных ДСП

цилиндрический кожух корпуса служит для размещения водоохлаждаемых панелей. Во

избежание возможного контакта поверхности панелей с жидким металлом (особенно

при наклоне ДСП) уровень откосов ванны в сторону выпускного отверстия поднимают

на два-четыре ряда огнеупорных кирпичей (до 600 мм), что уменьшает площадь

водоохлаждаемой поверхности стен на 20-25%.

Толщина

кирпичной футеровки свода определяется длиной

применяемых огнеупорных кирпичей - периклазо-хромитовых. высокоглиноземистых

или динасовых.

кирпичной футеровки свода определяется длиной

применяемых огнеупорных кирпичей - периклазо-хромитовых. высокоглиноземистых

или динасовых.

Стрела

подъема  сферического (купольного) свода, выбираемая с учетом

строительной прочности футеровки согласно формуле (1.23а), определяет радиус

сферы свода:

сферического (купольного) свода, выбираемая с учетом

строительной прочности футеровки согласно формуле (1.23а), определяет радиус

сферы свода:

, (1.70)

, (1.70)

где

- диметр свода, практически равный диаметру

- диметр свода, практически равный диаметру  согласно выражению (1.27) или (1.31).

согласно выражению (1.27) или (1.31).

В

футеровке свода необходимо выполнить ряд отверстий различного диаметра для

размещения трех электродов, патрубка газоотсоса и различных технологических

устройств - кислородная фурма, сводовые ТКГ, механизированный пробоотборник,

загрузочная воронка для подачи шлакообразующих материалов и металлизованных

окатышей, если не предусмотрено их размещение на корпусе ДСП. На ДСП высокой и

сверхвысокой мощности применяют комбинированные своды, имеющие периферийную

металлическую секцию с водоохлаждаемыми панелями и центральную кирпичную секцию

для размещения графитированных электродов по условиям электробезопасности. При

диаметре кирпичной секции менее 1/2 диаметра Dсв площадь водоохлаждаемой

поверхности свода достигает 80-85%. Расположение графитированных электродов,

характеризуемое в трехэлектродных ДСП с круглым рабочим пространством диаметром

окружности, проходящей через оси электродов (так называемым диаметром распада

Dp), выбирают из условия:

, (1.71)

, (1.71)

где

- диаметр рабочего пространства ДСП на уровне откосов

ванны согласно формуле (1.18).

- диаметр рабочего пространства ДСП на уровне откосов

ванны согласно формуле (1.18).

Расчет для

заданных условий

Технологические условия: 1. плотность металлошихты dш = 1,4 т/м3,

2. плотность металла dж = 7 т/м3, 3. плотность жидкого шлака dшл = 3

т/м3, 4. расходные коэффициенты - kp = 1,034 т/т, kз = 1,0, kшл =

5%, 5. вместимость ДСП - m0 = 25т.

Геометрические условия: 1. форма ванны и подины - kш = 0,2, kм = 5, hз =

20мм, h4 = 40мм, kп = 1, 2. форма стены и кожуха - αI = 27o, αII = 20o, αIII = 13o, αIV = 0o; kI ст = 0,1, kII ст = 0,2,

kIII ст = 0,35, kIV ст = kст = 0,45, 3. толщина футеровки, мм - ∆а = 65

мм, ∆р = 380; ∆IVа = 65, ∆IVр = 300; kв = 0,28, kh = 1,1, kkk

= 0,45,

γ = 17o, 4. форма

свода - kcв = 0,65, kп.с.= 0,143; ∆св = 300мм, 5. расположение электродов

- kэд = 0,3.

I.

Определение размеров ванны

Для ДСП заданной вместимости m0 необходимый объем металлической ванны Vm

определяют по массе жидкого металла m0 :

Расчетные

формулы для определения размеров металлической ванны.

1. Коэффициент, характеризующий форму металлической ванны ДСП

где

- выражено в т/м3.

- выражено в т/м3.

2. Глубина ванны жидкого металла

3. Диаметр зеркала металла

4. Так как в нашем случае рассматривается сфероконическая ванна

трехэлектродной ДСП , уточним объем металлической ванны Vm

Размеры

элементов металлической ванны.

4. Высота шарового сегмента

5. Высота усеченного конуса

6. Диаметр и радиус основания шарового сегмента

7. Объем Vшл шлаковой ванны

где

dшл - плотность жидкого шлака, равная в зависимости от состава и температуры

шлака 2,9-3,2 т/м3;

-

количество шлака, выражаемое в процентах от массы металла

-

количество шлака, выражаемое в процентах от массы металла  и составляющее 3-7% в зависимости от марки

выплавляемой стали.

и составляющее 3-7% в зависимости от марки

выплавляемой стали.

. Толщина

слоя шлака

9. Уровень порога рабочего окна

10. Паспортной характеристикой, т.е. параметром ДСП является глубина

ванны от уровня порога рабочего окна

Согласно

ГОСТ7206-70 для ДСП-50 выбираем

11. Другой параметр - диаметр ванны на уровне порога рабочего окна Dп

12. Уровень откосов ванны

13. Суммарная глубина ванны (от уровня откосов подины)

14. Диаметр рабочего пространства на уровне откосов D0, являющийся

также паспортной характеристикой ДСП вместимостью m0

Согласно

ГОСТ7206-70 выбираем  .

.

II. Определение размеров свободного пространства

1. Высота свободного пространства ДСП в виде расстояния от уровня

откосов подины до верха стен или, что то же самое, до пят сферического

(купольного) кирпичного свода

Согласно

ГОСТ7206-70 выбираем

. Объем,

занимаемый металлошихтой с насыпной плотностью  , равен

, равен

где

- коэффициент, учитывающий технологию загрузки

металлошихты, т.е.

- коэффициент, учитывающий технологию загрузки

металлошихты, т.е.  при загрузке в один прием, что возможно при

при загрузке в один прием, что возможно при  т/м3;

т/м3;

- расходный

коэффициент;

- расходный

коэффициент;

- масса

угара на тонну стали.

- масса

угара на тонну стали.

3. Определим высоту каждого яруса стены сложного профиля

. Соответствующий

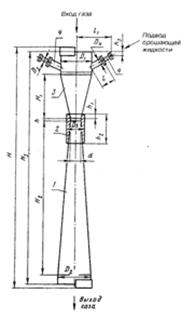

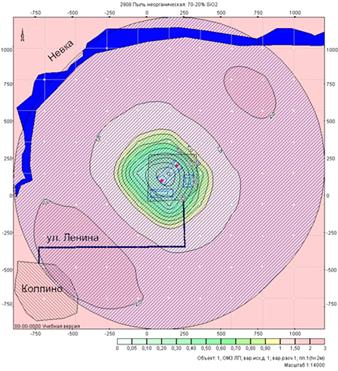

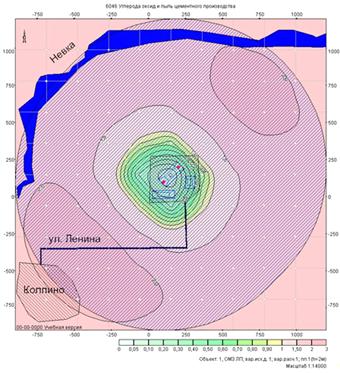

объем рабочего пространства ДСП состоит из объемов ванны  и свободного пространства