Совершение очистки дизельного топлива грузового автомобиля

Министерство

образования и науки Республики Казахстан

Костанайский

социально технический университет

имени

академика З. Алдамжар

ДИПЛОМНАЯ

РАБОТА

Совершение

очистки дизельного топлива грузового автомобиля

Костанай

Содержание

Введение

1. Технологическая часть

.1 Сравнение систем питания

дизельных двигателей

.2 Смешанные системы питания

.3 Малотоксичные и нетоксичные

двигатели

.4 Зависимость топливной экономичности

от конструкций систем

.5 Обоснование темы работы

. Конструктивная часть

.1 Наличие примесей в дизельном

топливе

.2 Факторы, влияющие на расход

топлива

.3 Расчет расхода топлива

автомобилями

.4 Расчет норм расхода топлива для

автомобиля ЗИЛ-133 ГЯ

2.5 Топливные

фильтры

2.6 Конструкции механических

фильтров для очистки топлив

2.7 Общая схема

системы питания ЗИЛ-133 ГЯ и ее преобразование

2.8 Расчет сварочного соединения

.9 Расчет резьбового соединения

повышенной прочности

.10 Техническое обслуживание системы

питания дизельного двигателя

. Охрана труда

.1 Особенности безопасности труда на

транспортных предприятиях

.2 Меры безопасности при работе с

вредными веществами

.3 Меры безопасности при техническом

обслуживании транспортных средств

.4 Охрана труда при обслуживании

системы питания

.5 Пожароопасность

. Охрана окружающей среды

. Экономическая эффективность

проекта

Заключение

Список использованной литературы

Приложения

Введение

Основными направлениями совершенствования

автомобилей в настоящее время являются:

повышение безопасности и маневренности движения;

снижение расхода горючего и токсичности

отработанных газов;

снижение шумности, материалоемкости, веса,

повышение удельной мощности двигателя, повышение ресурса работы агрегатов;

повышение комфорта для водителя и пассажиров;

удешевление производства автомобиля.

Основные мероприятия, за счет которых

производится усовершенствование:

улучшение обзора, свойств тормозных систем и

внутренних систем безопасности;

применение компьютерных систем регулировки

расхода топлива, совершенствование состава топлива, использование активных

фильтров для выхлопных газов;

применение пластмасс и композиционных материалов

и сплавов, прогрессивных смазок и консервантов, повышение качества изготовления

наиболее натуженных деталей и узлов;

компьютерные системы моделирования поведения

автомобиля на дороге, водителя и пассажиров;

повышение многофункциональности каждой модели.

Системы питания двигателей современных

транспортных средств обеспечивают их работу на различных режимах за счет

соответствующих устройств.

Наличие неисправностей в этих устройствах не всегда

приводит к полному отказу работы системы питания, зачастую даже не изменяет

тяговых и динамических показателей автомобиля, а на ухудшение экономических

характеристик, к сожалению, не всегда обращают должное внимание.

Защита окружающей среды - одна из наиболее

актуальных проблем. Весомую роль в загрязнении окружающей среды играют ДВС.

В связи с этим все большее распространение на

транспорте получают дизели. Это объясняется тем, что они работают на

сравнительно дешевом топливе, отличаются лучшей топливной экономичностью и, как

правило, меньшей токсичностью отработавших газов.

Для снижения количества выбрасываемых в

атмосферу вредных соединений применяют различные методы улучшения процессов

смесеобразования, воспламенения и сгорания, уменьшающие образование токсичных

компонентов, и методы обезвреживания отработавших газов, в том числе и

улучшение очистки топлива.

Улучшение процессов смесеобразования,

направленное на обеспечение необходимого состава горючей смеси,

соответствующего режиму работы двигателя, и равномерного распределения топлива

в воздухе достигается совершенствованием конструкции систем питания, а также

применением пневматического распыливания топлива под давлением, ультразвука и

различных механических устройств.

Для улучшения качества дизельных топлив

применяются различные конструкции очистки топлива, способы его подачи в

двигатель, конструкции, обеспечивающие наибольшую чистоту топлива [1].

Актуальность

проблемы заключается в том, что улучшение процессов смесеобразования,

направленное на обеспечение необходимого состава горючей смеси,

соответствующего режиму работы двигателя, и равномерного распределения топлива

в воздухе достигается совершенствованием конструкции систем питания, а также

применением пневматического распыливания топлива под давлением, ультразвука и

различных механических устройств.

Цель исследования:

Совершение очистки дизельного топлива грузового автомобиля.

Задачи исследования:

1. Изучить обозначенную проблему в специальной

технической литературе и на практике.

2. Провести анализ существующих конструкций

очистки дизельного топлива.

. Выявить недостатки существующих

конструкций систем очистки дизельного топлива.

. Усовершенствовать систем очистки

дизельного топлива грузового автомобиля.

. Общая схема системы питания ЗИЛ-133 ГЯ

и ее преобразование.

. Расчет сварочного соединения.

. Расчет резьбового соединения повышенной

прочности.

Объект исследования:

эффективная очистка дизельного топлива грузового автомобиля.

Предмет исследования:

система питания автомобиля ЗИЛ-133 ГЯ.

Гипотеза:

если усовершенствовать систему питания грузового автомобиля, то снижется

количество выбрасываемых в атмосферу вредных соединений, улучшится процесс

смесеобразования, воспламенения и сгорания, уменьшится образование токсичных

компонентов.

Методы исследования:

анализ различных конструкций, исследование преимуществ и недостатков различных

систем питания, преобразование системы питания ЗИЛ-133 ГЯ, расчет сварочного

соединения, расчет резьбового соединения повышенной прочности.

Структура дипломной работы

отражает логику исследования и его результаты и состоит из введения, пяти

разделов, заключения, списка использованных источников, приложений.

1. Технологическая часть

.1 Сравнение систем питания дизельных двигателей

Особенностью работы дизельных двигателей является

приготовление рабочей смеси внутри цилиндра. При этом топливо подается в камеру

сгорания через форсунки под давлением, в несколько раз превышающим давление

воздуха в конце такта сжатия.

Истекающая с большой скоростью струя топлива

вследствие волновых процессов распадается с образованием большого количества

мельчайших капель (частиц). Этот процесс называется распыливанием топлива. Чем

мельче эти частицы и чем равномернее они распределены в камере сгорания, тем

лучше испаряется топливо и тем полнее происходит его сгорание.

К концу такта сжатия температура воздуха

повышается до 750-1000 К (477-727 °С), а его давление составляет

2,5-5,5 МПа. При возгорании первых же частиц топлива температура еще

больше повышается, что способствует быстрому испарению остатков топлива и его

быстрому сгоранию.

Чтобы обеспечить своевременное и эффективное

сгорание топлива его нужно впрыснуть чуть раньше, чем поршень придет в верхнюю

мертвую точку.

Угол, на который впрыск опережает угол прихода

поршня в положение ВМТ, называется углом опережения впрыскивания топлива.

Соответственно чтобы впрыснуть топливо раньше

прихода поршня в верхнюю мертвую точку, топливный насос должен начать подавать

топливо еще раньше, чтобы компенсировать время прохождения топлива от насоса к

форсункам.

Угол, на который начало подачи топлива,

опережает угол прихода поршня в положение ВМТ, называется углом опережения

подачи топлива.

В соответствии с работой дизеля в цилиндры

попадает практически одно и то же количество воздуха независимо от нагрузки.

При работе на холостом ходу в цилиндре имеется

достаточное количество воздуха для полного сгорания.

При переходе на рабочие режимы с увеличением

нагрузки возрастает только количество впрыскиваемого топлива, при этом

значительно снижается коэффициент избытка воздуха а, нижнее предельное значение

которого для различных конструкций камеры сгорания дизелей находится в пределах

α=1,2-1,7.

Дальнейшее приближение к стехиометрическому составу (α=1)

топливовоздушной смеси неизбежно приводит к снижению степени использования

теплоты сгорания топлива. Существенное влияние на процесс смесеобразования

оказывает способ приготовления рабочей смеси. Различают основные три способа:

объемный;

объемно-пленочный;

пленочный [2, 3].

При объемном способе топливо впрыскивают

непосредственно в камеру сгорания. При этом для хорошего распыления используют

специальные центробежные форсунки, в которых топливу придают вращательное

движение, в результате чего под действием центробежных сил струя топлива

распадается на мелкие частицы.

Форму камеры сгорания стараются согласовать с

формой струи для ее лучшего распределения.

При использовании пленочного смесеобразования

струю топлива подают непосредственно на стенки камеры сгорания. При этом,

попадая непосредственно на горячую поверхность, топливо сравнительно легко и

быстро испаряется.

Реально в современных двигателях используют

комбинированное объемно-пленочное смесеобразование. В этом случае большая часть

топлива подается на стенки камеры сгорания, а остальная часть - непосредственно

в камеру [4].

Преимуществом этого вида впрыска является

возможность создания многотопливных двигателей, работающих как на дизельном

топливе, так и на высокооктановых бензинах и спиртовых смесях. В частности, в

отечественном автомобилестроении таким двигателем является дизель ЗИЛ-645 [5].

В этом случае камера сгорания имеет специальный

профиль, а форсунка - два отверстия для впрыска. Через одно отверстие топливо

подается вдоль стенки камеры, в результате чего образуется легко испаряющаяся

пленка, а через другое отверстие подается струя топлива, которая закручивается

в виде вихря, благодаря форме камеры, из-за чего топливо хорошо распадается на

мелкие капли и равномерно распределяется по объему камеры.

Кроме того, существуют дизели, в которых объем

камер, состоит из двух частей. Одна часть располагается в головке, а другая - в

днище поршня. Обе камеры соединены друг с другом.

Сначала топливо попадает в камеру, находящуюся в

головке блока и имеющую объем около 0,5-0,7 общего объема. Из нее топливо по

касательной к поверхности головки поршня попадает во вторую камеру, находящуюся

в теле поршня. Таким образом, поток завихряется, что способствует хорошему

распределению топлива в камере.

Система подачи топлива в дизеле состоит из

воздухоподводящей системы, топливного бака, топливопровода, насоса низкого,

давления (подкачивающего насоса), системы фильтрации топлива, насоса высокого

давления, соединенного топливопроводами с форсунками, выпускного газопровода и

глушителя шума отработанных газов [5].

Привод топливного насоса высокого давления

осуществляется кулачковым валом, соединенным с коленчатым валом двигателя через

понижающую передачу 1:2.

Привод подкачивающего насоса осуществляется от

кулачка, расположенного на валу насоса высокого давления.

Факельная свеча служит для подогрева воздуха во

всасывающем трубопроводе во время пуска холодного двигателя при низкой

окружающей температуре. Для питания свечи служит электромагнитный клапан.

.2 Смешанные системы питания

Требуются специальные меры по обеспечению

работоспособности дизеля, например, модернизация системы питания с включением в

неё специального теплообменника для подогрева рапсового масла. Более простой

вариант - применение рапсового масла в качестве компонента смесевого

минерально-растительного топлива. Исследования показали, что в таком топливе

рапсового масла может содержаться до 30 % по объёму. При этом работа топливной

аппаратуры не нарушается.

Система работает следующим образом. При пуске

двигателя питание его осуществляется товарным дизельным топливом, поступающим

из бака, так как повышенная вязкость смесевого топлива затрудняет этот процесс.

После прогрева двигателя осуществляется переключение на бак 1, в котором

содержится смесевое топливо [6].

Теплота сгорания рапсового масла равна 38 МДж/кг,

дизельного топлива - 42,8 МДж/кг. При этом наличие в составе рапсового

масла связанного кислорода приводит к более полному сгоранию порции топлива и

снижению количества вредных выбросов.

Рапсовое масло содержит значительное количество

органических поверхностно-активных веществ, которые способствуют образованию на

поверхностях трущихся деталей прецизионных пар защитной плёнки. Это приводит к

значительному снижению величины износа деталей, увеличивается общий ресурс

дизельной топливной аппаратуры.

В Самарской ГСХА проводились ускоренные

испытания на модернизированном насосном стенде КИ-921М (СдТА-2) в условиях

повышенного абразивного изнашивания. В объём испытуемого топлива (10 л)

вводилось 0,15 % по массе абразивных примесей с размером частиц 3-6 мкм.

Время испытаний - 10 ч. Испытывалось товарное дизельное топливо 3- 0,2 и

смесевое минерально-растительное топливо (75 % дизельного топлива + 25 %

рапсового масла). При испытаниях с использованием товарного дизельного топлива

массовый износ плунжеров составил 12,9-13,8 мг, втулок - 15,2-16,1 мг.

Суммарный износ сопряжения

"плунжер-втулка" составил 28-30 мг. При испытаниях с

использованием смесевого минерально-растительного топлива массовый износ

плунжеров составил 2,25-2,32 мг, втулок - 3,43-3,71 мг.

Суммарный износ сопряжения "плунжер-втулка"-

5,7-6,0 мг. Были проведены испытания на стенде специальной конструкции,

включающем 2 ТНВД марки УТН-5, 2 топливных контура и электропривод.

Испытывалось товарное дизельное топливо 3-0,2 и

смесевое минерально-растительное топливо (75 % дизельного топлива + 25 %

рапсового масла) без добавления абразивных примесей. Объём испытуемых топлив

составлял 10 л, время испытания - 500 ч.

Испытания показали, что износ деталей плунжерных

пар насоса, работавшего на смесевом топливе, в среднем в 2 раза меньше износа деталей

плунжерных пар насоса, работавшего на товарном дизельном топливе.

Суммируя всё вышесказанное, можно с уверенностью

предположить, что в ближайшем будущем топливо - смазочные материалы на

растительной основе (в частности, на рапсовом масле) прочно займут свою нишу в

энергообеспечении страны.

В Пензенской ГСХА эксплуатируется трактор МТЗ-80

с двухтопливной системой: штатной системой подачи дизельного топлива и

дополнительно - системой электронного впрыска.

Последняя позволяет обогащать воздушный заряд автомобильными

и авиационными бензинами, спиртами, авиационным керосином, биотопливом,

биодизтопливными композициями и другими видами топлива на различных нагрузочно

- скоростных режимах - впрыском их во впускной трубопровод, причём в

количестве, замещающем основное дизельное топливо в суммарном массовом расходе

комплексного топлива (дизельное топливо + другой вид топлива).

Для этого у топливного насоса высокого давления

цикловая подача дизельного топлива путём регулировки на безмоторном стенде

занижается на величину впрыскиваемого топлива (обычно на 10-30 % меньше

нормативного значения для данной модели дизеля).

Система электронного впрыска состоит из

электрического насоса, сообщённого с ёмкостью для активатора, электромагнитной

форсунки через фильтр очистки активатора, соединительный трубопровод, расходный

кран. Форсунка установлена во впускном трубопроводе дизеля, электронного блока

управления, электрически соединённого через датчики скоростного и нагрузочного

режимов с источником питания [7].

Подключение электронного блока и электронасоса к

источнику питания автоматическое - по сигналам датчиков и температуры

охлаждающей жидкости и допустимого снижения напряжения в бортовой сети

соответственно при температуре 50±5 и напряжении 9-14 В; отключение -

при температуре 95±5- и напряжении ниже 9 В.

После пуска и прогрева дизеля, в зависимости от

нагрузочно - скоростного режима, информативные сигналы от соответствующих

датчиков поступают в электронный блок. Он формирует командный импульсный сигнал

по величине напряжения и посылает его в обмотку электромагнитной форсунки. Если

напряжение низкого уровня, обмотка обесточивается, игла форсунки закрывается, и

подача активатора через форсунку прекращается. При напряжении высокого уровня в

момент такта впуска подача активатора через форсунку возобновится.

С изменением нагрузочно - скоростного режима

дизеля меняются параметры (длительность и пауза) управляющих импульсных

сигналов, а, следовательно, и количество подаваемого через форсунку активатора.

Электромагнитная форсунка и электронасос - штатные узлы системы электронного

впрыска бензинового двигателя.

Бак для дополнительного топлива и

фильтр-отстойник взяты из системы питания пускового двигателя [8]. В качестве

датчиков нагрузочного и скоростного режимов использованы соответственно

потенциометрический датчик перемещения рейки топливного насоса высокого

давления и индуктивный датчик частоты вращения коленчатого вала.

В основе электрической схемы электронного блока

впрысковой системы - генератор прямоугольных импульсов.

Проведённые сравнительные исследования трактора

в штатной комплектации и трактора, оснащённого двухтопливной системой,

показали, что погектарный расход топлива при обогащении воздушного заряда

бензином АИ-92 снижается до 10%, дымность отработавших газов - до 6%,

эксплуатационная мощность повышается до 10%. При обогащении воздушного заряда

бензином А-76 - до 7%, 4%, 7% соответственно. При обогащении воздушного заряда

92-процентным раствором этилового спирта - до 2, 11 и 3% соответственно[3,4].

.3 Малотоксичные и нетоксичные двигатели

Малотоксичными двигателями являются

газотурбинные, роторные и гибридные, а нетоксичными - инерционные.

Газотурбинный двигатель

проще поршневого по конструкции имеет меньшую массу, проще в эксплуатации,

легко запускается и значительно меньше загрязняет воздух ядовитыми веществами.

Так, в его отработавших газах существенно меньше окислов углерода и

углеводородов. Однако двигатель имеет высокую стоимость большой расход топлива

и малую приемистость (медленно развивает максимальную мощность).

Роторный двигатель

- это бензиновый двигатель, отличающийся по конструкции от поршневого

двигателя.

У роторного двигателя нет цилиндров и

шатунно-поршневой группы. Вместо поршней двигатель имеет вращающийся ротор,

который передает крутящий момент через зубчатую передачу. В двигателе также нет

клапанов, а вместо них используются впускные и выпускные отверстия.

Двигатель имеет меньшую массу, компактен,

высокооборотен, прост в производстве, бесшумен и способен работать на бензине с

любым октановым числом и без добавок антидетонационных свинцовых присадок.

Однако по сравнению с поршневым, роторный двигатель менее экономичен. Кроме

того, в двигателе трудно обеспечить необходимую герметичность между корпусом и

ротором по мере их износа в эксплуатации.

Гибридные двигатели

менее токсичны и более бесшумны, по сравнению с поршневыми. На автомобиле

устанавливаются два двигателя: двигатель внутреннего сгорания и тяговый

электродвигатель. В условиях города используется электродвигатель, который

работает от аккумуляторной батареи, а при выезде из города - двигатель

внутреннего сгорания. При работе двигателя внутреннего сгорания генератор 2

подзаряжает аккумуляторную батарею. Автомобиль с гибридными двигателями сложнее

по конструкции и дороже в производстве, чем просто электромобиль.

Инерционный двигатель

представляет собой маховик. Большое преимущество маховика состоит в его

экологической чистоте с отсутствием токсичных отходов и практически бесшумной

работой, а так же в высоким КПД.

Но недостатком, препятствующим внедрению

маховика, является его малая энергоемкость и, следовательно, незначительный

пробег автомобиля между подзарядками (раскручиванием) маховика. Кроме того,

определенную сложность представляет трансмиссия, передающая энергию от маховика

к ведущим колесам автомобиля.

1.4 Зависимость топливной экономичности от

конструкций систем

Топливной экономичностью

называют совокупность свойств автомобиля, определяющих расходы топлива при

выполнении транспортной работы в различных условиях эксплуатации.

Снижение расходов топлива транспортными

средствами является важным направлением деятельности автотранспортных

предприятий всех уровней, так как расходы на топливо составляют свыше 15 % всех

затрат на перевозки.

Важно не только поддерживать высокую топливную

экономичность автомобиля, но и организовать правильное хранение,

транспортирование и раздачу топлива. В противном случае будут иметь место не

только убытки в связи с прямыми потерями топлива, но и загрязнение окружающей

среды, как продуктами неполного сгорания в ОГ автомобилей, так и просто

нефтепродуктами.

Топливная экономичность автомобиля в

значительной степени определяется такими показателями двигателя, как часовой

расход топлива Gт и удельный расход топлива gе.

Основным показателем топливной экономичности автомобиля является расход топлива

на 100 км пройденного пути (путевой расход) (QL) [9].

Для оценки эффективности использования топлива

при выполнении транспортной работы используют расход топлива на единицу

транспортной работы (Q) - отношение фактического расхода топлива к

выполненной транспортной работе. Удельный расход топлива рассчитывается по

формуле:

gе=1000

Gт/Nе,(1.1)

где Nе - эффективная мощность

двигателя.

Выразим Nе через уравнение

мощностного баланса:

Nе=Nψ+Nω+NJ/ηтр=υ(Рψ+Рω+РJ)/ηтр·1000(1.2)

Тогда:

т=gеNе/(1000ηт)=gеυ(Рψ+Рω+РJ)/ηтр(1.3)

Часовой расход топлива оказывает влияние на

величину путевого расхода:

L=1000Gт/(36υρт),(1.4)

где ρт

- плотность топлива.

Выразив Gт через gе,

получим:

QL=gеNе/(36υρтηтр)=gе(Рψ+Рω+РJ)/(36ρтηтр)(1.5)

Формула (1.5) называется уравнением расхода

топлива.

Согласно ГОСТ 20306-85 оценочными показателями

топливной экономичности служат:

контрольный расход топлива (КРТ);

расход топлива в магистральном ездовом цикле на

дороге (РТМЦ);

расход топлива в городском ездовом цикле на

дороге (РТГЦД);

расход топлива в городском цикле на стенде

(РТГЦ);

топливная характеристика установившегося режима

двигателя (ТХ);

топливно-скоростная характеристика на

магистрально-холмистой дороге (ТСХ).

Данные оценочные показатели не нормируют. Их

используют при сравнительной оценке уровня топливной экономичности с лучшими

аналогами и косвенной оценки технического состояния автомобилей.

КРТ определяют для всех категорий АТС при

заданных значениях υ, хотя и

разных для различных категорий при движении по прямой горизонтальной дороге на

высшей передаче. Например, для автомобилей, у которых разрешаемая максимальная

масса меньше 3,5 т КРТ определяют при υ

равном 90 или 120 км/ч.

Для АТС, у которых полная масса больше 3,5 т

(кроме автобусов и магистральных автопоездов) КРТ определяют при υ

равном 60 и 80 км/ч или при 40 и 60 км/ч.

Для городских автобусов КРТ определяют при υ

равном 40 и 60 км/ч; для магистральных автопоездов и междугородних

автобусов при 60 и 80 км/ч или при 40 и 60 км/ч в зависимости от

массы АТС.

Улучшение процессов смесеобразования,

направленное на обеспечение необходимого состава горючей смеси,

соответствующего режиму работы двигателя, и равномерного распределения топлива

в воздухе достигается совершенствованием конструкции систем питания, а также

применением пневматического распыливания топлива под давлением, ультразвука и

различных механических устройств.

Для улучшения качества дизельных топлив

применяются различные конструкции очистки топлива, способы его подачи в

двигатель, конструкции, обеспечивающие наибольшую чистоту топлива

.5 Обоснование темы работы

агрязнения различных видов жидкого топлива

абразивными частицами, водой и другими примесями приводит к преждевременному

износу двигателей внутреннего сгорания, ухудшению процесса сгорания топлива,

его перерасходу и увеличению загрязненности выхлопных газов.

Частичным решением этой проблемы стала

разработка научно-исследовательской лабораторией Ульяновской государственной

сельскохозяйственной академии фильтров-преобразователей-подогревателей жидкого

и газообразного топлива.

Были изготовлены и успешно испытаны в

лабораторных и производственных условиях фильтры преобразователи для легковых и

грузовых карбюраторных автомобилей производительностью до 100 л/ч, для

дизельных автотракторных двигателей производительностью до 200 л/ч, для

автозаправочных станций производительностью до 5000 л/ч.

Кроме того, под действием магнитного поля

топливо модифицируется - улучшается его сгорание и снижается детонация.

К числу вышеперечисленных положительных качеств

данного фильтра можно отнести и то, что его фильтрующий элемент не меняется за

весь срок службы за счёт самоочистки.

Это важный фактор экономии при эксплуатации, а

также решение проблем утилизации отработавших фильтрующих элементов эксплуатируемых

в настоящее время фильтров, позволяющий экономить средства на ремонт и ТО ДВС

до 4 % на 100 км пробега.

Дизельные двигатели работают на сравнительно

дешевом топливе, отличаются лучшей топливной экономичностью и, как правило,

меньшей токсичностью отработавших газов.

Данные, приведенные в общем обосновании темы

проекта, показывают, что существует необходимость внесения конструктивных

изменений в систему питания дизельного двигателя ЗИЛ-133 ГЯ.

Для зоны северного Казахстана наибольшее

использование, в качестве транспорта осуществляющего перевозки грузов, получили

автомобили с дизельными ДВС.

Конструкции систем питания этих двигателей часто

не позволяют работать автомобилям в необходимом ритме, то есть она с большим

трудом обеспечивает нормы загрязненности топлив, кроме того, конструкция,

имеющейся системы, не защищает элементы от выхода из строя.

Основная причина загрязнения систем заключается

в некачественном топливе, в условиях транспортировки и условиях хранения.

Состояние системы питания, долговечность её

работы зависит от рода применяемого топлива, режимов работы двигателя, его

технического состояния, условий движения автомобиля и др.

Соответственно существующим в нашей зоне

условиям эксплуатации автомобилей, наличие более 60 процентов устаревшей техники

в парке хозяйства, обусловлено частому выходу из строя не только систем ДВС, но

и нарушению норм отработавших газов.

Поэтому есть необходимость изготовления фильтра

очистки дизельного топлива.

2. Конструктивная часть

.1 Наличие примесей в дизельном топливе

Дизельные топлива поступают на нефтебазы в

железнодорожных и автомобильных цистернах.

Среднее содержание загрязнений в пробах в летний

период при этом соответственно составляет 0,0028 и 0,0032 %, воды-0,0022 и

0,0026 %.

Размер частиц загрязнений достигает 40…50 мкм

и в отдельных случаях более 50 мкм. Общее число частиц составляет 28

тыс. в 1 мл топлива. В отстое содержание воды и загрязнений

увеличивается на порядок, достигая 260 тыс. в 1 мл.

Летом в резервуарах нефтебаз загрязнённость

дизельных топлив за счёт отстаивания уменьшается и составляет 0,0020 %, а в

отстое - 0,2820 %.

Обводнённость же практически не зависит от

способов доставки. Через раздаточный стояк в автомобильные цистерны заливается

топливо с содержанием загрязнений 0,0016 %.

В зимний период содержание загрязнений в

дизельных топливах из резервуаров остаётся на том же уровне. Однако наблюдается

небольшое повышение обводненности топлив.

Загрязнение топлив, поступающих на нефтебазы в

железнодорожных и автомобильных цистернах летом, имеет влажность 6,82…7,82 % и

зольность 72,08…78,20 %.

Влажность изменяется в зависимости от

атмосферного давления и температуры в результате перехода воды в растворенное

состояние. Остальные элементы в загрязнениях присутствуют в незначительном

количестве.

Загрязнение дизельных топлив из средних проб

резервуаров нефтескладов имеют примерно ту же влажность 6,80 %, а зольность

68,12 %. Загрязнения из раздаточных стояков имеют влажность 6,42 %, а зольность

66,18 %, вследствие отстаивания продуктов коррозии и частично продуктов

атмосферной пыли.

Пробы из железнодорожных цистерн содержат

значительно меньшее количество частиц до 20 мкм, частицы размером 40…50 мкм

и более встречаются редко. В то же время в отстое находится в значительном

количестве загрязнения размером до 200…500, в отстое видны следы воды, а также

присутствуют частицы продолговатой формы, происхождение которых, по всей

видимости, связано с прокладочно-уплотнительными материалами и растительными

веществами.

В пробе из автомобильных цистерн картина примерно

аналогичная. Однако в отстое крупных конгломератов загрязнений не наблюдается,

так как интенсивные перемешивания и небольшое время транспортирования не дают

им возможности образовываться.

В средних пробах из резервуаров нефтебаз в

результате отстаивания крупных частиц загрязнений меньше, чем в пробах и

железнодорожных цистерн.

В отстое содержаться крупные частицы загрязнений

- продукты коррозии резервуаров, а также крупные конгломераты, образовавшиеся в

результате коагуляции загрязнений под влиянием адсорбционной способности

крупных капель воды. Здесь присутствуют также частицы продолговатой формы,

появление которых можно объяснить наличием значительного количества

поверхностно-активных веществ, а также примесей минерального и природного

происхождения. В некоторых случаях наблюдаются комплексы, объединяющие больше

количество частиц, имеющие вид желеобразных конгломератов, образовавшихся с

участием воды и поверхностно-активных веществ.

Расход топлива в общих затратах на эксплуатацию

автомобилей составляют 18...20 %, в связи с чем его экономное расходование -

одно из условий снижения стоимости автомобильных перевозок. Кроме того,

дизельные топлива, служащие в настоящее время основным топливом для

автомобилей, потребность в которых непрерывно возрастает.

.2 Факторы, влияющие на расход топлива

Расход топлива автомобилями зависит от

технических и организационных факторов. Основными из них являются:

улучшение технического состояния автомобилей (в

первую очередь систем питания, зажигания, цилиндро - поршневого и газораспределительного

механизмов, трансмиссии и ходовой части);

улучшение условий использования автомобилей;

мастерство и квалификация водителя;

улучшение учета и нормирования расхода топлива.

Техническое состояние механизмов автомобилей

оказывает решающее влияние на расход топлива через десятки различных факторов.

На автомобиле нет второстепенных составных частей. Так, неисправность

стеклоочистителя или неправильная регулировка фар хотя и не имеет прямого

отношения к расходу топлива, но в определенных условиях затрудняет управление

автомобилем, заставляет водителя снижать скорость, чаще тормозить. Поэтому

экономия топлива может быть достигнута только при полной технической

исправности механизмов автомобиля.

.3 Расчет расхода топлива автомобилями

Индивидуальные нормы расхода топлива применяют

внутри хозяйства автотранспортного предприятия. Они являются основанием для

списания топлива, израсходованного в целом, как хозяйством, так и водителями,

работающими на конкретных автомобилях.

Групповые (плановые) нормы служат для

планирования расхода и оценки эффективности использования топлива на

транспортную работу в целом по хозяйству, району, области, республике,

министерству, то есть на всех уровнях планирования.

Для грузовых бортовых автомобилей и автопоездов,

работа которых учитывается в тонно-километрах, индивидуальные нормы расхода

топлива слагаются из линейной нормы на 100 км пробега и нормы на

произведенную транспортную работу из расчета 2,0 л для автомобилей с

карбюраторными двигателями и 1,3 л для автомобилей с дизельными

двигателями на каждые 100 тонно-километров (для нормальных дорожных и

климатических условий работы).

В соответствии с этим общий нормативный расход

топлива Qн конкретным автомобилем рассчитывают по линейной

норме на пробег L и норме на транспортную работу Р по формулам:

Qн=Qп+Qт±Qу

Qн=Нл·L/100+Нт·Р/100±(Qп+Qт)ΣΔу·/100(2.1)

где Qп - нормативный расход

топлива на пробег, л;

Qт

- нормативный расход топлива на транспортную работу, л;

Qу

- увеличение или снижение нормативного расхода топлива на особые условия

работы, л;

Нл

- линейная норма расхода топлива, л/100 км;

Нт

- норма расхода топлива на транспортную работу, л/100 ткм;

ΣΔу

- суммарное увеличение или снижение нормативного расхода топлива на особые

условия работы, %:

ΣΔу=Δу1+Δу2+…+Δуп(2.2)

Объем выполненной транспортной работы (ткм)

равен:

Р=Gгр·Lг(2.3)

где Gгр·- масса груза, т;

Lг

- пробег с грузом, км.

Для грузовых автомобилей-самосвалов норма

расхода топлива слагается из нормы на пробег автомобиля и нормы на каждую ездку

с грузом, установленную в размере 0,25 л для всех моделей

автомобилей-самосвалов (для нормальных климатических и дорожных условий). Общий

нормативный расход топлива для автомобилей самосвалов рассчитывают по формулам:

Qо.н.=Qп+Qе;

Qо.н=Нл·L/100+Нen(2.4)

где Qе, Не -

соответственно дополнительное количество и норма расхода топлива на каждую

ездку с грузом, л;

n -

количество ездок с грузом.

Нормы на 100 км пробега, утвержденной для

базовой модели, увеличенной или уменьшенной на 2 л для автомобилей с

карбюраторными двигателями и на 1,3 л - для автомобилей с дизельными

двигателями на каждую тонну превышения или снижения веса специализированного

автомобиля против базового.

В тех случаях, когда на шасси бортовых

автомобилей установлено специальное оборудование, не позволяющее автомобилю

производить транспортную работу, норма расхода топлива слагается из:

нормы расхода топлива на передвижение, исходя из

линейных норм и надбавок на превышение собственной массы;

нормы расхода топлива на работу специального

оборудования.

Для автомобилей с прицепами (при отсутствии

норм) на каждую тонну собственной массы прицепа норму расхода топлива

увеличивают: с карбюраторными двигателями - на 2 л, с дизельными - на

1,3 л.

Таким образом, основной нормируемый расход

топлива определяют по индивидуальным нормам, которые составлены для каждого

конкретного автомобиля или автопоезда при движении в заданном состоянии в

летнее время по дороге с усовершенствованным покрытием, проложенной в

равнинно-холмистой местности, при длине ездки более 20 км. Однако эти

нормы не учитывают ряд эксплуатационных и природно-климатических факторов,

которые влияют на расход топлива при автоперевозках. Эти отклонения от

указанных выше условий эксплуатации учитываются соответствующими надбавками,

которые устанавливают в процентах к нормируемому топливу.

Нормы расхода жидкого топлива для автомобилей

могут быть увеличены или уменьшены в зависимости от времени года,

климатических, дорожных и других условий.

Руководителям автотранспортных предприятий и

хозяйств предоставляется право увеличивать нормы расхода топлива на 10 %:

для автомобилей, условия, работы которых в черте

населенного пункта требуют частых остановок (перевозка продуктов, вывоз мусора

и др.);

при перевозке грузов, требующих пониженных

скоростей движения;

при постоянной работе автомобилей на территории

предприятий и цехов;

для автомобилей (кроме автомобилей УАЗ),

использование которых допускается с почасовой оплатой.

Для новых и вышедших из капитального ремонта

автомобилей при пробеге первой тысячи километров норма расхода топлива может

быть увеличена до 5 %.

При работе в карьерах в тяжелых дорожных

условиях, а также на поле норма расхода топлива автомобилем может быть

увеличена до 20%, а при учебной езде - 25 %.

На внутригаражные разъезды и технические

надобности (технические осмотры, регулировочные работы, приработка деталей

после ремонта и др.) разрешается расходовать до 0,5 % топлива от общего его

количества, потребляемого автомобилями хозяйства.

При погрузочно-разгрузочных работах, где по

условиям противопожарной безопасности запрещается останавливать двигатель

(нефтесклады, спецсклады и др.), на один час простоя автомобиля устанавливают

дополнительный расход топлива исходя из нормы расхода на 5 км пробега.

Нормы расхода топлива снижаются при работе

автомобилей на внегородских дорогах с усовершенствованным покрытием до 15 %.

Следует отметить, что при работе в условиях,

требующих увеличения или снижения норм, норму расхода топлива следует изменять

в равной степени, как на пробег, так и на транспортную работу.

При определении эффективности использования

топлива фактический расход его сопоставляют с нормативным. Фактический расход

топлива Qф - это расход топлива конкретным автомобилем

(автопоездом) при выполнении транспортной работы в заданных условиях.

.4 Расчет норм расхода топлива для автомобиля

ЗИЛ-133 ГЯ

На бортовом грузовом автомобиле ЗИЛ-133 при

общем пробеге L=180 км выполнена транспортная работа Р=450

ткм. Фактический расход топлива Qф составил 64,8 л.

Необходимо определить эффективность использования топлива на данной работе.

Для автомобиля МАЗ-500 на 100 км пробега

необходимо 36,0 л, на 100 ткм транспортной работы - 2,0 л.

Нормативный расход топлива на пробег и транспортную работу определяют по

формуле:

о.п.=36,0/100·180+2,0/100·450=73,8

л.

Разность между общим нормативным и фактическим

расходом топлива (73,8-64,8=9,0 л) соответствует перерасходу топлива

13,9 %.

Устранить потери топлива при эксплуатации

автомобиля ЗИЛ-133 возможно при модернизации системы питания.

Техническая характеристика грузового бортового

автомобиля ЗИЛ-133 ГЯ дана в таблице

Таблица 2.4 Техническая характеристика грузового

автомобиля ЗИЛ-133 ГЯ

|

Показатели

|

Значения

|

|

Колесная

формула

|

6×4

|

|

Грузоподъемность,

кг

|

10000

|

|

Снаряженная

масса, кг, в том числе: На переднюю ось На заднюю ось (тележку)

|

7610

|

|

3290

|

|

4320

|

|

Полная

масса, кг, в том числе: На переднюю ось На заднюю ось (тележку)

|

17835

|

|

4460

|

|

13375

|

|

Допустимая

масса прицепа, кг

|

11500

|

|

Габаритные

размеры, м Длина Ширина Высота

|

|

|

9,250

|

|

2,500

|

|

4,500

|

|

База,

м

|

4,500

|

|

Расстояние,

м: От передней до средней оси От средней до задней оси

|

|

|

4,610

|

|

1,400

|

|

Колея

колес, м: Передних Задних

|

|

|

1,835

|

|

1,850

|

|

Дорожный

просвет, мм: До передней оси До задней оси (оси тележки)

|

|

|

340

|

|

234

|

|

Углы

проходимости, град: Передний Задний

|

|

|

35

|

|

27

|

|

Радиусы

поворота, м: Наружный габаритный По оси внешнего переднего колеса

|

|

|

12,1

|

|

11,6

|

|

Максимальная

скорость, км/ч

|

85

|

|

Время

разгона до скорости км/ч, м

|

60

|

|

50

|

|

Выбег

со скорости км/ч, м

|

50

|

|

900

|

|

Тормозной

путь от скорости км/ч, м

|

40

|

|

17,2

|

|

Контрольный

расход л/100 км топлива При скорости км/ч:

|

60

|

|

26,6

|

|

Марка

двигателя

|

КамАЗ-740.10

|

|

Тип

двигателя

|

Д

|

|

|

Число

цилиндров

|

8

|

|

|

Степень

сжатия

|

17,0

|

|

|

Максимальная

мощность двигателя, кВт

|

154

|

|

|

Частота

вращения коленчатого вала, об/мин (при максимальной мощности)

|

2600

|

|

|

Максимальный

крутящий момент, Н·м

|

637

|

|

|

Частота

вращения коленчатого вала, об/мин (при максимальном крутящем моменте)

|

1500-1800

|

|

|

Минимальный

удельный расход топлива, г/кВт·ч

|

217,6

|

|

|

Передаточное

число КПП на передачах: 1 2 3 4 5 з.х.

|

|

|

|

7,82

|

|

|

4,03

|

|

|

2,5

|

|

|

1,53

|

|

|

1,00

|

|

|

7,38

|

|

|

Передаточное

число главной передачи

|

6,83

|

|

|

Маркировка

шин

|

260R508

|

|

|

Давление

воздуха в шинах, МПа: Передних колес задних колес

|

|

|

|

0,73

|

|

|

0,53

|

|

2.5 Топливные фильтры

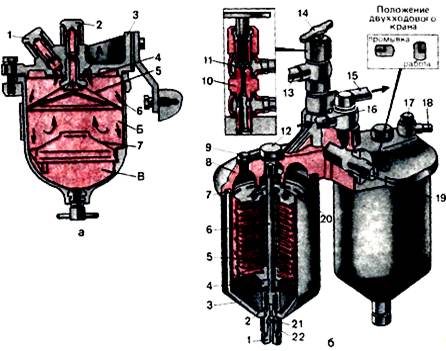

На дизеле ЗИЛ-133 для грубой очистки топлива

устанавливают фильтры-отстойники ФГ-1 и ФГ-2, различающиеся только размерами.

Фильтр ФГ-1 действует следующим образом. Топливо, засасываемое подкачивающим

насосом из бака через полый болт 1 (рисунок 2.1, а), заполняет

кольцевую полость А в корпусе 3 и через восемь отверстий диаметром

2 мм в распределителе 4 поступает в стакан 6.

Поток топлива проходит через кольцевой зазор

между фильтрующим элементом 5 и стаканом 6 и направляется в

полость Б. Направление движения основной части топлива, засасываемого

насосом, резко изменяется, и оно проходит через сетку фильтрующего элемента 5

с отверстиями размером 0,1 мм и далее через полый болт 2 в

подкачивающий насос. Механические примеси и капли воды, имеющие большую

плотность, стремятся сохранить прямолинейное движение и проходят через кольцевой

зазор между успокоителем 7 и стаканом 6 в полость В

отстоя.

Фильтр тонкой очистки модели 2СТФ-3 (рисунок

2.1, б) дизелей СМД-18Н и А-41 состоит из двух одинаковых секций. Правая

секция - первая ступень очистки, левая - вторая ступень. Каждая секция представляет

собой пластмассовый стакан 3, в котором размещен неразборный фильтрующий

элемент 5 (ЭТФ-3).

а - грубой

очистки; 1 и 2 - полые болты; 3 - корпус; 4 -

распределитель; 5 - фильтрующий элемент; 6 - стакан; 7 -

успокоитель; А, Б, В - полости;

б - тонкой

очистки; 1 - запорный болт; 2 - пружина; 3 - стакан; 4

и 20 - резиновые прокладки; 5 - фильтрующий элемент; 6 -

стяжной болт; 7 - прокладка; 8 - крышка; 9 - пробка; 10

- корпус продувочного вентиля; 11 и 21 -шарики; 12 -

стяжная гайка; 13 - трубка слива топлива при прокачке топливной системы;

14 - продувочный вентиль; 15 - топливопровод отвода чистого

топлива; 16 - топливопровод подвода топлива в фильтр тонкой очистки; 17

- болт поворотного угольника; 18 - топливопровод слива топлива из

форсунок; 19 - двухходовый кран; 22 - штуцер стяжного болта.

Рисунок 2.1. Топливные фильтры.

Обе секции крепят к одной общей крышке 8.

Фильтрующий элемент 5 представляет собой штору из фильтровальной бумаги,

помещенную в жесткий картонный цилиндр с отверстиями для прохода топлива. С

целью создания максимальной поверхности очистки цилиндрическая штора свернута в

виде "гармошки". Фильтрующий элемент надет на стяжной болт 6,

один конец которого ввернут в штуцер 22, а второй закреплен в крышке 8

гайкой 12. Вверху фильтрующий элемент уплотнен прокладкой и прижат к

крышке 8 пружиной 2.

В крышке расположен двухходовый кран 19,

с помощью которого можно отключать правую секцию и промывать ее фильтрующий

элемент противотоком топлива без разборки секции. Из левой секции сливается

отстой топлива. Для этого отворачивают на два-три оборота болт 1,

который упирается в шарик 21, закрывающий отверстие для слива топлива.

Чтобы выпустить воздух при заполнении системы топливом с помощью насоса ручной

прокачки, отворачивают вентиль 14.

Топливо из подкачивающего насоса нагнетается по

топливопроводу 16 и каналу в крышке 8 фильтра в правую секцию.

Пройдя через фильтрующий элемент 5, оно поступает в левую секцию и

фильтруется, окончательно. Фильтры задерживают частицы размером более 0,002 мм.

По топливопроводу 15 очищенное топливо поступает в ТНВД. Вместо модели

2СТФ-3 устанавливают фильтр ФТ-150А, обе секции которого работают параллельно.

Отстой сливают из обоих стаканов. Двухходовый кран отсутствует.

В дизелях СМД-60 применяют двухступенчатый

фильтр, первая ступень которого состоит из двух параллельно работающих секций,

а вторая (контрольная) имеет одну секцию.

В карбюраторных двигателях ЗМЗ-53-11, ЗИЛ-130 и

других между баком и топливным насосом установлен щелевой пластинчатый

фильтр-отстойник, а между топливным насосом и карбюратором - фильтр тонкой

очистки топлива. Последний имеет керамический фильтрующий элемент или элемент в

виде стакана из алюминиевого сплава с отверстиями и ребрами, который обернут

мелкой латунной сеткой.

Топливоподкачивающий насос большинства

автотракторных дизелей поршневого типа и установлен на корпусе ТНВД.

Если по каким-либо причинам (например,

вследствие загрязнения фильтра, топливопроводов и т. д.) гидравлическое

сопротивление за топливо подкачивающим насосом превысит давление, создаваемое

пружиной (0,15...0,17 МПа), перемещение поршня прекратится, и подачи

топлива не будет. Ручной прокачивающий насос установлен на корпусе топливо

подкачивающего насоса и служит для удаления воздуха в результате заполнения

топливом фильтра тонкой очистки, топливопроводов низкого давления [3].

.6 Конструкции механических фильтров для очистки

топлив

Анализ отказов и нарушений работы топливных

систем машин показал, что их надежность и срок службы в большой степени зависят

от наличия в топливе загрязнений:

оставшихся после изготовления агрегатов и их

монтажа в систему (заусенцы, отколы, стружка, пыль, волокна, песок, влага,

сварочные брызги, краска, остатки промывочных средств);

проникающих в систему из окружающей среды через

воздушные фильтры баков (сапуны), уплотнения, крышки баков или демонтируемые

при техническом обслуживании элементы;

образующихся вследствие абразивного изнашивания

при попадании твердых частиц при непосредственном контакте металлических

поверхностей из-за выдавливания топливной пленки между ними, а также при

усталостном разрушении, эрозии металлов и неметаллов, при воздействии процессов

коррозии, кавитации, окисления самого топлива и др.

В механических фильтрах (с фильтрующими

перегородками) взвешенные в рабочей жидкости частицы твердого тела

(механические частицы) задерживаются в основном на поверхности фильтрующей

перегородки (поверхностные механические фильтры) или на порах ее капилляров,

расположенных на большей или меньшей глубине от поверхности (глубинные

механические фильтры).

Для изготовления фильтрующих перегородок

используют металлическую сетку, профилированную проволоку, металлические

пластины, бумагу, войлок (фетр), пористые металлы, пластмассу, керамику,

металлокерамику, комбинированные материалы и др. Фильтрующий материал для

перегородок выбирают с учетом тонкости фильтрации, гидравлического

сопротивления и срока службы до замены.

Он должен быть максимально проницаемым, однако

способным задерживать, возможно, малые частицы, механических включений (малые

частицы твердых веществ). В соответствии с этим материал должен иметь

мельчайшую однородную сетку с максимальной площадью проходных ячеек (пор) и

количеством их на единицу площади поверхности. Последнее в основном и

определяет тонкость фильтрации, которая характеризуется размерами поровых

каналов в фильтрующей перегородке или (что-то же самое) размерами частиц

загрязнений, которые удерживаются в фильтре.

В силовых фильтрах рабочая жидкость очищается

(фильтруется) за счет действия силовых полей - гравитационного, инерционного,

магнитного, электрического и др.

В последние годы, ведущие в области

фильтровальной техники, российские и зарубежные фирмы разработали,

запатентовали и выпускают новые конструкции гидравлических фильтров,

отличающихся улучшенными характеристиками. Так гидравлический механический

фильтр позволяет упростить технологию его сборки, снизить трудоемкость технического

обслуживания, уменьшить габаритные размеры и массу. Он содержит полый корпус,

крышку с впускными и выпускным отверстиями для рабочей жидкости, фильтрующие

элементы тонкой и грубой очистки, обратный и перепускной клапаны. Уплотнение

стыка корпуса и крышки осуществляется резиновым кольцом.

Топливо на очистку поступает под давлением из

гидравлической системы через отверстия крышки, приподнимает обратный клапан и

входит в полость Б. Проходя через фильтрующий элемент тонкой очистки,

жидкость очищается, поступает в полость А, оттуда через выпускное

отверстие В отводится в систему.

Если фильтрующий элемент не успевает пропускать

топливо вследствие избыточной подачи ее насосом, загустевания (при низких

температурах) или загрязнения (в результате чего перепад давления на элементе

превышает заданную величину), то срабатывает перепускной клапан, который

открывает проход неочищенной жидкости из полости Б в полость А

через фильтрующий элемент грубой очистки. После прекращения подачи жидкости на

очистку обратный клапан перекрывает впускные отверстия Г, предотвращая

вытекание топлива из фильтра.

В механическом фильтре фирмы Mahle Filtersysteme

(Германия) исключается возможность повреждения фильтрующего элемента при его

установке в корпус (заявка № 102005013424 на пат. Германии).

Фильтр состоит из вертикального корпуса в виде

стакана, ввинчиваемой в него крышки с выпуклой верхней частью и фиксируемого в

ней фильтрующего элемента, торец которого опирается на фланец штуцера на дне

стакана. Положение фильтрующего элемента в корпусе также фиксируется

вспомогательным штуцером на дне стакана, в который заходит запорный выступ

элемента.

В дополнение к гидравлическим фильтрам серии

Vario фирма выпускает удобные в эксплуатации механические фильтры серии AF 179

производительностью 700-3000 л/мин. Они имеют модульную конструкцию,

переменное число фильтрующих элементов (можно установить от 4 до 16 фильтрующих

элементов) и различные исполнения по присоединительным размерам и материалам.

Простой конструкцией, удобством обслуживания, сохранением

герметичности при замене фильтрующего модуля отличается механический фильтр

(заявка № 102005021660 на пат. Германии), разработанный фирмой Siteco

(Германия). Его сменный фильтрующий модуль состоит из вертикального пакета

дисковидных элементов, который удерживается в нужном для работы положении

внутри корпуса с помощью специального приемного устройства и вертикальных и

горизонтальных стержней.

Фирма Vomat (Германия) разработала установку

полнопоточной очистки с высокой степенью по классу NAS 7 (3 мкм). Каждый

ее фильтрующий элемент после достижения определенной степени загрязненности

автоматически очищается обратной промывкой; другие фильтрующие элементы

продолжают работать.

Высокую степень очистки обеспечивает

механический фильтр с пластиной, возбуждающей колебания в очищаемой жидкости

(пат. РФ № 2049522).

Он состоит из корпуса с входным и выходным

патрубками, фильтрующей перегородки и генерирующей пластины, установленной во

входном патрубке с внутренним диаметром d. Передняя кромка пластины

жестко закреплена во входном патрубке, а задняя расположена на расстоянии L=0,35+0,45rf

от его выходного сечения. Поступающая на очистку рабочая жидкость обтекает

пластину, генерирующую в ней поперечные стоячие волны. Воздействуя на частицы

загрязнений мелкой фракции (5 мкм и менее), эти волны заставляют их

независимо от собственных физико-химических свойств коагулировать между собой.

Снижение концентрации частиц загрязнений мелкой фракции повышает надежность

фильтрации и качество очистки.

Применение крупнопористых фильтрующих

перегородок позволяет получить заданную степень очистки и существенно снизить

гидравлическое сопротивление фильтра. Расстояние L от выходного сечения

входного патрубка до фильтрующей перегородки должно быть больше длины

образованных в топливе поперечных стоячих волн.

Компактные по конструкции непрерывно работающие

механические ленточные фильтры типа KF для очистки жидкостей с расходом 110-600

л/мин выпускает фирма Knoll Maschinenbau (Германия). Очистка

осуществляется в них через участок фильтрующей ленты, изготовленной из

пористого полотна. При достижении на этом участке слоя механических загрязнений

определенной толщины включается привод, и загрязненный участок заменяется

чистым. Фильтрующая лента перематывается с одного барабана на другой, проходя

стадию регенерации (очистки). Фильтры удобны в эксплуатации и обеспечивают

качественную очистку.

Большой ресурс работы до замены фильтрующего

элемента имеет механический фильтр (заявка № 2391493 на пат. Великобритании),

состоящий из цилиндрического корпуса с входным и выходным штуцерами.

Цилиндрический фильтрующий элемент, размещенный в полости А корпуса,

имеет внутренний канал Б, сообщающийся с выходным штуцером для

очищенного топлива.

Жидкость под давлением поступает на очистку

через тангенциально расположенный по отношению к корпусу входной штуцер и течет

вокруг фильтрующего элемента в кольцевом зазоре В. Эффективная очистка

поверхности фильтрующего элемента от собирающихся частиц загрязнений

обеспечивается тангенциальным вихрем поступающей на очистку рабочей жидкости,

образующимся в зазоре В между внутренней поверхностью цилиндрического

корпуса и радиальной наружной поверхностью фильтрующего элемента.

Удобен в эксплуатации механический фильтр

(заявка № 19613817 на пат. Германии), состоящий из корпуса, стакана-отстойника,

фильтрующего элемента, опорных шайб и решетчатой трубы и уплотнительных колец

и. Стакан-отстойник предназначен для накопления отфильтрованных частиц

примесей. Фильтрующий элемент надет на решетчатую трубу и закреплен с помощью

опорных шайб. Фильтр имеет малые габаритные размеры при относительно большой

площади фильтрующей поверхности.

Фирма Z-Filter (Германия) выпустила установку

для механической очистки жидкостей с обратной промывкой фильтрующих элементов.

Установка работает в автоматическом режиме, экономична и удобна в эксплуатации.

Для улавливания ферромагнитных частиц из

жидкости применяют силовые магнитные фильтры, которые комбинируют с

механическими фильтрами.

Магнитные фильтры задерживают мельчайшие

ферромагнитные частицы, представляющие собой в основном продукты износа,

которые невозможно отделить механическим путем.

Анализ улавливаемых ими загрязнений показывает,

что они удерживают не только ферромагнитные частицы, но и значительную часть

сцепленных с ними немагнитных частиц

Для улучшения очистки топлив разработан

ферромагнитный фильтр с комбинированным фильтрующим элементом (пат. РФ №

2042390). Он содержит корпус с механическим фильтрующим элементом, прижатым к

уплотнительным резиновым кольцам и пружиной, крышку с выступом, входным Б

и выходным А каналами. Во входном радиальном канале Б на выступе

крышки установлен закрепленный пластиной магнитный элемент, нижняя часть

которого имеет Г-образную форму. Верхняя часть пластины изогнута под

острым углом а, причем ее отогнутый конец обращен в сторону входного канала Б

с пересечением его горизонтальной плоскостью, проведенной через ось входного

канала. Отогнутый конец пластины выполнен в виде лепестков трапецеидальной

формы, большее основание которых обращено в сторону магнитного элемента, а

меньшее - в сторону канала Б. Площадь поперечного сечения лепестков

отогнутого конца пластины значительно меньше площади поперечного сечения

радиального входного канала Б. Магнитный фильтр с комбинированным

фильтрующим элементом отличается простотой обслуживания.

В составе жидкостей крайне нежелательно наличие

воды. Даже ее незначительное количество (0,05-0,1 %) ускоряет процесс окисления

жидкости, вызывая гидролиз гидролитических неустойчивых компонентов (различных

присадок). Таким образом, вода способствует образованию шлама неорганического и

органического происхождения, который приводит к износу деталей агрегатов

систем, забиванию фильтров и зазоров в подвижных соединениях и даже к

заклиниванию пар трения.

Для обезвоживания жидкостей разработано

устройство (заявка № 102004015506 на патент Германии), состоящее из двух

параллельных сеток (сит), между которыми располагается слой водопоглощающего

минерала - цеолита. Его погружают в бак и по истечении определенного времени

заменяют новым. Простотой конструкции, технологичностью изготовления, удобством

в эксплуатации это устройство отличается от устройств подобного назначения.

.7 Общая схема системы питания ЗИЛ-133 и ее

преобразование

Ранее установленный в систему питания фильтр для

очистки и подготовки (модификации) жидкого топлива к сгоранию работал следующим

образом (рисунок 2.2).

1-кожух, 2-крышка,

3-фильтрующий элемент, 4-катушка, 5-входной штуцер, 6-нижняя

крышка, 7-кран-заглушка.

Рисунок 2.2. Фильтр для очистки и подготовки

топлива к сгоранию

Через входной штуцер 5 подавалось

топливо, которое, проходя через резьбовую щель, получало заданный начальный

импульс вращения вдоль стенки усечённого конуса фильтрующего элемента 3.

По мере этого движения за счёт расширения скорость движения топлива падает в

3-4 раза. При этом изменяется порядок расположения различных фракций топлива -

более тяжёлые стремятся занять среднюю часть конуса, а лёгкие фракции проходят

в фильтрующий элемент в первую очередь. Одновременно на очищаемое топливо

действует магнитное поле, создаваемое катушкой 4, расположенной на

внешней стороне усечённого конуса, что также позволяет воздействовать на

проходящие фракции топлива, модифицируя их в сторону повышения цетанового

числа. Очищенное и модифицированное топливо выводится через нижний выходной

патрубок и поступает в камеру сгорания двигателя.

Система питания теперь дополняется

комбинированным магнитным фильтром, который устанавливается вместо фильтра

грубой очистки топлива.

На рисунке 2.3 показана схема включения фильтра

очистки топлива в систему питания двигателя ЗИЛ-133.

а) штатная: 1

- топливный бак; 2, 4, 8 .- трубопроводы питательные; 3

- фильтр грубой очистки; 5 - электрический насос подачи топлива; 6

- трубопровод подачи топлива; 7 - фильтр тонкой очистки; 9 -

ТНВД: 10 - перепускной клапан обратки с ТНВД; 11 - перепускной

клапан обратки с фильтров. б) с фильтром подогревателем-

преобразователем и комбинированным магнитным фильтром: 1 - топливный

бак; 2 - трубопровод питательный; 3 - фильтр грубой очистки

заменяется, на фильтр нового типа; 4 - ТНВД; 5 - перепускной

клапан с ТНВД; 6 - перепускной клапан для сброса загрязнений через

обратку в бак; 7 - электромагнитный фильтр-преобразователь с системой

самоочистки; 8 - электрический насос подачи топлива; 9 - кран

сброса загрязнений.

Рисунок 2.3. Включение фильтра нового типа в

топливную систему питания дизельных двигателей.

Ферромагнитный фильтр с комбинированным

фильтрующим элементом содержит корпус 10 (рисунок 2.4) с механическим

фильтрующим элементом 8, прижатым к уплотнительным резиновым кольцам 7

и 9 пружиной 12, крышку 1 с выступом 11, входным Б

и выходным А каналами. Во входном радиальном канале Б на выступе

крышки установлен закрепленный пластиной 5 магнитный элемент 3,

нижняя часть 6 которого имеет Г-образную форму.

Рисунок 2.4. Комбинированный фильтр.

Верхняя часть 4 пластины изогнута под

острым углом α, причем ее

отогнутый конец обращен в сторону входного канала Б с пересечением его

горизонтальной плоскостью, проведенной через ось входного канала. Отогнутый

конец пластины выполнен в виде лепестков трапецеидальной формы, большее

основание которых обращено в сторону магнитного элемента, а меньшее - в сторону

канала Б. Площадь поперечного сечения лепестков отогнутого конца

пластины значительно меньше площади поперечного сечения радиального входного

канала Б.

Магнитный фильтр с комбинированным фильтрующим

элементом отличается простотой обслуживания. При прохождении топлива через

магнитный элемент и фильтрующий сменный элемент топливо получает две ступени

очистки.

При минимальных затратах времени и средств,

предлагаемый фильтр может быть использован в системах питания различных

дизельных и карбюраторных двигателей.

.8 Расчет сварочного соединения

Момент изгибающий Ми, Н·м,

Mи=P·h(2.5)

Mи=P·h=38·0,125=4,75

Н·м

При действии изгибающего момента

σ= ≤[σр]

≤[σр]

где W - момент сопротивления

сечения сварочного соединения

Запас прочности принимается n=1,5.

Материал уголка и косынки СтЗ сп, для которой предел текучести от 220 МПа.

[9,10]

Сварка электродуговая, ручная,

электродами Э42А

[σр]= =

= =146 МПа

=146 МПа

Катет шва R=8 мм=0,008

м.

Длина шва l=34 мм=0,034

м.

Wсв.шва= =6,34·10-5

=6,34·10-5

σ= =7,49·10-6

Па

=7,49·10-6

Па

σ≤[σр]

.9 Расчет резьбового соединения

повышенной прочности

На рабочие органы машин действуют

большие динамические нагрузки, приводящие к релаксации и последующему

разрушению резьбовых соединений деталей. В этих узлах обычно используют

конструкции со свободной посадкой крепежных деталей, при которой зазоры могут

достигать 1 мм.

При расчете групповых болтовых

соединений такого типа за совместное действие поперечных и осевых усилий

принимают, что болты нагружены равномерно. Однако, как показали

экспериментальные исследования, коэффициент равномерности распределения

поперечной нагрузки находится в пределах 0,25-0,35.

Недостаточная прочность и жесткость

соединений часто приводят к их разрушению и простою техники.

К причинам разрушения узлов с

крепежными деталями, установленными по свободной посадке, относятся:

жесткое защемление части крепежных

деталей, установленных с минимальными зазорами, приводящее к неравномерному

восприятию поперечной нагрузки (20-30 % причин группового разрушения крепежных

деталей по плоскости разъема);

несоответствие расчетных напряжений

действительным;

неучет факторов, существенно

снижающих сопротивление материалов деталей, в частности, под действием

переменных сдвигающих и осевых сил происходит частичное раскрытие соединения и

деформационное скольжение прижатых к крепежу деталей по пояскам, в результате

которого накапливаются усталостные повреждения в материале крепежа и

соединяемых деталей.

Частичное раскрытие соединения

сопровождается изгибом стержня болта и резким повышением напряжений на наиболее

растянутом волокне, порой превосходящих предел текучести и способствующих

появлению микротрещин усталости, снижению начального натяга и существенному

уменьшению долговечности.

Предлагаем резьбовое соединение

новой конструкции, показанное на рисунке, которое заметно увеличит усталостную

прочность соединений деталей (рисунок 2.5).

Рисунок 2.5. Конструкция резьбового

соединения.

При сборке болт 4 свободно

проходит через отверстие в детали 1 и плотно входит в отверстие

цилиндрической втулки 3 под посадку без зазора. Затем болт затягивается

с заданным усилием натяга, обеспечивающим упругое вдавливание его головки и

гайки 5 в детали 1 и 3.

При работе соединения под действием

поперечных нагрузок все болты деформируются как трехопорные стержни с двумя

защемленными краями и одной опорой длиной в детали.

Защемление болта в сечении,

совпадающем с опорной поверхностью головки, обеспечивается за счет упругого

вдавливания головки болта 4 от затяга, а в детали 2 - за счет

посадки без зазора во втулке 3 и вдавливания в нее гайки. Втулка, в свою

очередь, также упруго вдавливается в деталь 2 от затяга болта.

Исследования несущей способности

новой и типовой конструкций (в обоих случаях резьбовые детали M10×50) проведены на

экспериментальной установке с использованием специально изготовленного

приспособления.

Испытывали два болтовых соединения,

в которых последовательно установлены по шесть болтов. Соединение нагружали

поперечной нагрузкой от 0 до 22·10 Н. Напряжение начального затяга (от

50 до 300 МПа), создаваемое при завинчивании гайки с помощью

динамометрического ключа, контролировали по относительной деформации тела болта

с помощью приклеенных тензодатчиков.

Одновременно исследовали напряжения

изгиба под резьбовой частью и головкой болта, поперечную нагрузку, смещение

деталей, неподвижность головок болтов и гаек.

По результатам экспериментов

получена зависимость, показанная на рисунке 2.6. Из графиков видно, что в узле

новой конструкции напряжения изгиба в резьбовой части меньше в 16 раз, а

жесткость выше в 20 раз.

Рисунок 2.6. Зависимость напряжений

изгиба в болтах (а и б) и смещений S деталей от поперечной

нагрузки (б и г) в типовой (а и б) и новой

конструкциях (б и г).

Предложенная конструкция исключает

частичное жесткое защемление группы крепежных деталей с минимальными зазорами.

Податливость на изгиб позволяет выбрать небольшие зазоры Д и выровнять

нагрузку на все крепежные детали. В результате повышается равномерность

загрузки всех болтов группового соединения и существенно возрастает его

прочность и жесткость.

.10 Техническое обслуживание системы

питания дизельного двигателя

К неисправностям системы питания

дизельного двигателя, вызывающим ухудшение его работы, относятся затрудненный

пуск, перебои в работе, неравномерная работа, снижение мощности двигателя,

дымный выпуск отработавших газов, неустойчивая работа двигателя и "разнос",

когда двигатель трудно остановить. Трудность пуска двигателя происходит в

результате чрезмерного снижения давления при впрыске и уменьшении подачи

топлива. Эти неисправности возникают вследствие износа плунжерной пары и

отверстий распылителя форсунки, уменьшения упругости пружины форсунки, плохого

крепления штуцеров, засорения фильтров и трубопроводов.

Двигатель работает с перебоями, если

неплотно затянуты штуцера топливопроводов высокого и низкого давления, неплотно

прилегают крышки топливных фильтров (подсос воздуха), неисправен

топливоподкачивающий насос, нарушена регулировка величины и равномерности

подачи топлива секциями насоса высокого давления.

Мощность двигателя снижается из-за

недостатка в подаче топлива и неправильной регулировки насоса.

Дымный выпуск отработавших газов

является следствием избыточной подачи топлива и плохого его распыления или

неправильной установки насоса высокого давления и износа поршневых колец.

Избыточная подача топлива происходит из-за неправильной регулировки насоса

высокого давления, а плохое распыливание из-за потери упругости пружин

форсунки, неплотного прилегания иглы и износа отверстий распылителя.

Работа двигателя "в

разнос" происходит в случае заедания рейки, поломки пружины рычага провода

рейки и попадания излишнего масла в камеру сгорания при износе поршневой

группы.

При выполнении сборочно-разборочных

работ необходимо обеспечить максимальную чистоту, так как даже незначительное

попадание пыли и грязи в систему питания может привести к ее засорению и износу

деталей. После отсоединения топливопроводов все отверстия приборов и

трубопроводов должны быть закрыты пробками, колпачками или замотаны чистой

изоляционной лентой, а перед сборкой все детали должны быть тщательно промыты.

Топливопроводы и фильтры нужно

промывать и продувать сжатым воздухом. Топливные фильтры заменяют при их

значительном загрязнении или в соответствии с заводской инструкцией.

В неисправном топливоподкачивающем

насосе и насосе высокого давления изношенные или поломанные детали заменяют.

Насос высокого давления после обслуживания испытывают и регулируют на

специальном стенде СДТА-1. Регулировку производят на начало, величину и

равномерность подачи топлива.

В форсунках проверяют чистоту

отверстий и если они закоксованы, то их прочищают стальной проволочкой диаметром

0,3 мм. Собранную форсунку проверяют на давление впрыска и на

распыливание. Игла форсунки должна плотно прилегать к своему гнезду, а если

посадка нарушена, иглу нужно притереть фильтра фильтрующий элемент

воздухоочистителя заменять.

Утечка в системе питания, помимо

увеличения расхода топлива, приводит к нарушению режима работы двигателя. Для

проверки герметичности топливопроводов низкого давления применяют прибор типа

НИИАТ-383. В этом приборе создается давление 0,3 МПа и он подключается к

топливопроводу со стороны бака, при этом все неплотности в соединениях

обнаруживаются по обильному вытеканию топлива. Утечка в трубопроводах высокого

давления также обнаруживается по вытекающему топливу.

Начало подачи топлива секциями

насоса высокого давления регулируют на стенде типа СДТА-1 со снятой муфтой

опережения впрыска.

Регулировку величины и равномерности

подачи топлива секциями насоса производят на том же стенде. Величина и

равномерность подачи определяется по количеству топлива в мерных мензурках для

каждой топливной секции.

Регулировку частоты вращения

коленчатого вала на холостом ходу осуществляют при прогретом двигателе

вращением корпуса буферной пружины всережимного регулятора.

Максимальную частоту вращения

регулируют ограничительным винтом максимальных оборотов. Проверяют по

тахометру.

Проверка и регулировка форсунки на

давление впрыска и качество распыливания топлива осуществляется на стендах типа

КП 1600А.

Регулировку форсунки на давление

впрыска производят при снятом колпачке путем вращения отверткой регулировочного

винта, который предварительно нужно расконтрить.

В исправной форсунке топливо

выпрыскивается одновременно из всех отверстий в виде тумана, после окончания

впрыска не должно быть подтеканий.

Основные работы, выполняемые при

техническом обслуживании системы питания дизельного двигателя.

ЕО. Очистить от

грязи н пыли приборы системы питания. Проверить уровень топлива в баке и при

необходимости произвести заправку автомобиля топливом. Слить из топливного

фильтра предварительной очистки 0,1 л, а из фильтра тонкой очистки 0,2 л

топлива. Проверить герметичность соединения топливного бака, топливных

фильтров, топливоподкачивающего насоса, насоса высокого давления и форсунок и

коммуникаций от воздушного фильтра. Проверить уровень масла в картере корпуса

всережимного регулятора частоты вращения коленчатого вала, состояние привода

управления насосом высокого давления, работу указателя уровня топлива в баке.

ТО-1. Проверить

крепление впускного и выпускного трубопроводов, топливных фильтров и топливоподкачивающего

насоса и герметичность воздухопроводов от воздушного фильтра. Слить отстой из

топливного, бака. Промыть корпус и заменить фильтрующие элементы топливных

фильтров. Смазать шарнирные соединения приводов управления насосом высокого

давления.

ТО-2. Промыть

топливный бак. Проверить крепление глушителя и всережимного регулятора;

герметичность системы питания и циркуляцию топлива, а также действие насоса

высокого давления и форсунок. Отрегулировать частоту вращения коленчатого вала

двигателя на холостом ходу. Через каждые 1000 ч работы фильтра

фильтрующий элемент воздухоочистителя заменять.

При сезонном обслуживании произвести

очистку первой ступени фильтра очистки воздуха. Не реже одного раза в два года

производить проверку показаний индикатора засоренности воздушного фильтра.

3. Охрана труда

.1 Особенности безопасности труда на

транспортных предприятиях

Безопасность труда - это система

законодательных актов и соответствующих им социально-экономических, технических

и гигиенических организационных мероприятий, обеспечивающих безопасность труда,

сохраняющих здоровье и работоспособность человека в процессе труда [10].

Основной составляющей частью

безопасности труда законодательство, техника безопасности и производственная

санитария по ГОСТ 12.0.003-83. ССБТ [11].

Техническая реконструкция,

механизация и автоматизация АТП призвана сыграть основную роль в качественном

изменении содержания труда. Если прежде производственный труд имел

преимущественно физический, мускульный характер, то сейчас в связи с научно-техническим

прогрессом он все более интеллектуализируется. За счет техники значительно

расширились возможности человека и одновременно возросли требования к

безопасности труда [12].

.2 Меры безопасности при работе с

вредными веществами

На АТП при заправке топливного бака,

системы охлаждения, тормозной системы, окрасочных и антикоррозионных работах,

ремонте поверхности кузова приходится иметь контакт с вредными веществами.

Правильное обращение с ними, соблюдение мер личной гигиены, использование средств

индивидуальной защиты позволяют полностью предотвратить их опасное и вредное

воздействие па организм человека.

Этилированный бензин применяют на

АТП в качестве топлива для автомобильных двигателей. Применять его для любых

других целей запрещается.

В состав этилированного бензина

входит этиловая жидкость. Она повышает антидетонационные свойства бензина и

содержит тетраэтилсвинец, который является сильнейшим ядом. Проникая в организм

человека через органы дыхания, кожу, слизистые оболочки и даже через желудочно-кишечный

тракт при приеме пищи и питьевой воды, он поражает, прежде всего, центральную

нервную систему и кроветворные органы, двигательные волокна.

Признаки острого отравления