Разработка системы технической эксплуатации нового скоростного железнодорожного транспорта, обслуживающего международный транспортный коридор 'Индия - Западная Европа'

Введение

скоростной железнодорожный

технический эксплуатация

Мировая транспортная система в настоящее время

является важнейшим элементом мировой экономики, равно как и национальные

транспортные системы любого современного государства составляют ключевой элемент

национальной экономики.

Данная дипломная работа является органическим

продолжением исследований, начатых в 2011-2012 годах выпускниками КСТУ им.

академика З. Алдамжар, Давлетшиной А.Р. и Кусаиновой Д.С.

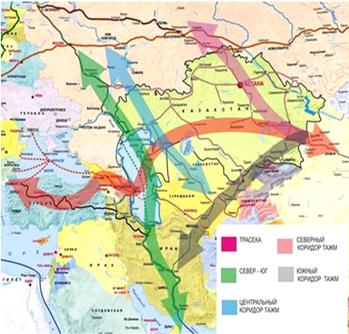

Актуальность темы дипломной работы состоит в обосновании

прогрессивной системы технической эксплуатации, применительно к технологически

принципиально новому скоростному железнодорожному транспорту, обслуживающему

перспективный международный транспортный коридор "Индия - Западная

Европа", обоснованный и рассчитанный в предыдущих дипломных работах (как

часть восстанавливаемого "Великого шёлкового пути" в связи с

перемещением центра мировой экономики из Америки в Юго-Восточную Азию),

проходящего через Казахстан.

Научная новизна дипломной работы состоит в исследовании

параметров технико-технологически новой системы технической эксплуатации

принципиально новых транспортных объектов (скоростные локомотивы, вагоны и

т.д.).

Практическая значимость исследований состоит в

исследовании и обосновании элементов принципиально новой системы технической

эксплуатации для перспективного скоростного железнодорожного транспорта

Казахстана, отвечающей современным требованиям и нуждам, как казахстанской

экономики, так и мировой. Это позволит в перспективе повысить экономическую

эффективность транспортной системы Казахстана в десятки и сотни раз.

Оценка современного состояния решаемой научной

проблемы.

По свидетельству мировых экспертов на обозримую

перспективу ожидается ускорение развития железнодорожного транспорта в регионах

восточной и центральной Азии, где он остаётся одним из основных и наиболее

эффективных видов транспорта при перевозке грузов и пассажиров. Поэтому в

настоящее время практически для любого государства актуальным является

правильный выбор рациональных путей его дальнейшего развития как с точки зрения

повышения эффективности национальной экономики, так и - интеграции национальной

экономики в мировую.

Необходимость ускоренной реализации достижений

научно-технического прогресса на железнодорожном транспорте определяется резко

обострившейся актуальностью главных транспортных проблем - высоким уровнем

дорожно-транспортных происшествий, критическим загрязнением атмосферы выбросами

тепловых двигателей автомобилей и тепловозов; необходимостью удовлетворения

растущего спрос на перевозки и её удешевления ввиду форсирующейся глобализацией

мировой экономики, а соответственно и мировых транспортных потоков;

необходимостью повышения их экономической, экологической эффективности и

качества, снижения энергопотребления, перегрузок и заторов на автомобильных

дорогах.

Мировая транспортная система в последние годы

находится в процессе коренного инновационного преобразования (переход на

высокие скорости, новые принципы движения, альтернативные источники энергии и

т.д.). А это значит переход на новые конструктивные решения, новые

технико-технологические свойства, требования, а отсюда - необходимость

перестройки всей системы технической эксплуатации транспортных средств.

Переход на скоростное движение железнодорожного

транспорта связан, в частности, с ужесточением целого ряда требований к

качеству, прежде всего, технических кадров, подвижного состава,

инфраструктурных составляющих транспортной системы, качеству их технической

эксплуатации и, как правило, приведения всех основных параметров системы в

соответствие с требованиями международных стандартов. Цель дипломной работы -

обосновать предложения по созданию эффективной системы технической эксплуатации

для обслуживания принципиально нового скоростного железнодорожного транспорта,

обеспечивающего международный транспортный коридор "Индия - Западная

Европа".

Для достижения этой цели были сформулированы

следующие задачи дипломной работы:

1) Проанализировать мировые перспективы

развития скоростного железнодорожного транспорта и системы его технической

эксплуатации;

) Изучить передовой опыт развитых стран в

сфере технической эксплуатации скоростного железнодорожного транспорта;

) Обоснованно выбрать объект

исследования;

) Для выбранного объекта исследования

выполнить технико-технологические расчёты и обоснования системы технической

эксплуатации для ранее количественно обоснованного парка подвижного состава

скоростного железнодорожного транспорта;

) Обосновать рекомендации по созданию

эффективной системы технической эксплуатации для скоростного железнодорожного

транспорта применительно к условиям Республики Казахстан;

) Выполнить экономическую, экологическую

оценку результатов дипломной работы, а также её оценку с точки зрения

безопасности на железнодорожном транспорте.

Основным объектом исследования является участок

"Дели - Санкт-Петербург" международного транспортного коридора

"Индия - Западная Европа".

В процессе выполнения дипломной работы

использовались следующие основные методы исследований: аналитический,

статистический, расчётный, монографический, исторический.

1. Мировые тенденции и передовой международный

опыт технической эксплуатации скоростного железнодорожного транспорта

.1 Важнейшие мировые тенденции технической

эксплуатации скоростного железнодорожного транспорта

Мировая транспортная система в последние годы

находится в процессе нового инновационного преобразования (переход на высокие

скорости, новые принципы движения, альтернативные источники энергии и т.д.)

[4]. Это означает переход на новые конструктивные решения, новые технико-технологические

свойства, требования, отсюда - необходимость перестройки всей системы

технической эксплуатации транспортных средств. Каковы же тенденции в этой

области просматриваются к настоящему времени в сфере наиболее перспективного

вида транспорта - железнодорожного?

Прежде всего, обязательным условием достижения

высокой надежности инфраструктуры, прежде всего на высокоскоростных и

скоростных линиях, является передача строительства, реконструкции и

технического обслуживания части или всей инфраструктуры одной организации в

регионе. Так организована работа на высокоскоростных железнодорожных линиях в

Финляндии и ряде европейских стран. При этом ремонты и техническое обслуживание

выполняются по плану, составляемому не исходя из пропущенного тоннажа, а по

прогнозу изменения параметров пути и других объектов инфраструктуры с помощью

мониторинга и автоматизированных систем. [5]

Железнодорожники США убеждены, что передача

объектов инфраструктуры в собственность поддерживаемой государством компании,

которая содержит ее самостоятельно или привлекает для этого по конкурсу частные

фирмы и продает права на использование инфраструктуры частным операторам

перевозчикам, как это происходит в ряде западноевропейских стран, является

ошибкой по ряду причин. Крупные американские железнодорожные компании дают

льготные кредиты предприятиям на строительство подъездных железнодорожных

путей, расширяя, таким образом, клиентуру.

Компания, занятая содержанием инфраструктуры и

продажей прав на ее использование, при этом не выполняющая перевозки, с

клиентами не связана, поэтому не занимается их обслуживанием, тарифной

политикой, а тем более привлечением новых клиентов путем строительства

подъездных путей. Компании, занятые только выполнением перевозок по

существующей сети, не имеют возможности ее модернизации с целью увеличения

количества клиентов и улучшения их обслуживания. Компания, обслуживающая

инфраструктуру, не заинтересована в точном определении необходимого уровня

инвестиций.

Вместо того чтобы добиваться соответствующего нормам

состояния инфраструктуры при минимальных затратах с помощью новейших технологий

ремонта и текущего содержания, такая компания главным образом стремится как

можно меньше тратить и как можно больше получать от операторов перевозчиков и

государства.

Объем финансирования такой компании определяется

не потребностями рынка, а государственными чиновниками, стремящимися

финансирование сократить. Поэтому такая компания работает в режиме постоянного

недофинансирования при наличии случаев перефинансирования отдельных объектов,

что дает ей основания постоянно требовать увеличения средств на содержание

объектов инфраструктуры, обеспечивающих безопасность движения.

Стоимость использования инфраструктуры

перевозчиками определяется не условиями рынка, а в лучшем случае - чиновниками

или, в худшем, политическими играми, направленными на привлечение избирателей,

когда предпочтение отдается пассажирским перевозкам в ущерб грузовым. В итоге

создаются условия, в которых железные дороги перестают своевременно реагировать

на потребности рынка и начинают уступать в конкурентной борьбе другим видам

транспорта. Попытка в ряде европейских стран создать конкурентную среду среди

операторов перевозчиков, использующих не принадлежащую им сеть дорог, не может

быть успешной по следующим причинам.

Операторы попадают в полную зависимость от

компании - владельца сети дорог, которая может препятствовать пропуску их

вагонов, не предупредив в нормативный срок, изменять оплату за использование

подвижного состава, предоставление "ниток графика" и другие услуги. В

такой ситуации оператор не может, внедряя передовые технологии, существенно

снижать себестоимость перевозок и на этой основе провозную плату. Условия

работы такого оператора всегда останутся во многом непредсказуемыми и очень

сильно зависящими от его личных отношений с руководством компании, владеющей

сетью дорог. Отсюда различные условия для различных операторов, что затрудняет

возможность честной конкуренции.

Страны Европы противятся допуску иностранных

операторов на сеть своих железных дорог, потому что иностранные компании платят

налоги в своих государствах. Кроме того, страны со слабо развитой

железнодорожной инфраструктурой не без оснований опасаются, что им придется

обеспечивать пропуск иностранных грузовых поездов на основе строго соблюдаемых

контрактных требований в ущерб своим, не только грузовым, но и пассажирским

поездам.

Опыт работы железных дорог Англии, Нидерландов,

Финляндии и других стран доказывает, что высокое качество инфраструктуры

достижимо при условии, если ее реконструкция, ремонт и обслуживание

осуществляет одна выбранная конкурсным путем фирма. Что касается российских

железных дорог, то нам необходим детальный анализ мирового опыта, касающегося

форм принадлежности и организации обслуживания железнодорожной инфраструктуры,

и использование этого опыта с учетом отечественных особенностей. Сочетание

вышеуказанных мер позволит точно соблюдать договорное время прибытия вагонов в

пункты назначения, с которым должен быть увязан график подачи вагонов клиентам.

Следовательно, при таких условиях гарантируется доставка грузов "точно

вовремя", отсутствие превышения норм длительности нахождения вагона на

технических станциях, ввод поездов в график при задержках и минимизация

перегонных времен хода и стоянок при выдаче предупреждений об изменениях

установленной скорости [2].

Франция. TGV

("скоростной поезд", тэ-жэ-вэ)- французская сеть скоростных

электропоездов, разработанная компанией Alstom и национальным французским

железнодорожным оператором SNCF. Первая ветка была открыта в 1981 году между

Парижем и Лионом(в соответствии с рисунком 1).

Рисунок 1. TGV

Сеть TGV охватывает города на юге, западе и

северо-востоке Франции: Лион, Тур, ЛеМан, Лилль, Марсель, Страсбург, а также

несколько городов на территории Швейцарии. Линии ТЖВ связаны с другими сетями

скоростных поездов: "Талис" на севере и востоке (Германия, Бельгия,

Нидерланды) и "Евростар" на западе (Великобритания).Поезда TGV

способны двигаться со скоростями до 574,8 км/ч - это стало возможным благодаря

строительству специальных железнодорожных линий без резких поворотов. Поезда

оснащены мощными тяговыми двигателями, сочленёнными вагонами, облегчёнными

колесными тележками, и устройствами автоматической локомотивной сигнализации,

благодаря которой машинисту не требуется сосредотачиваться на сигналах

светофоров при езде на больших скоростях. Большинство поездов ТЖВ служат для

пассажирских перевозок, однако существуют и несколько почтовых поездов,

выполняющих рейсы Париж-Лион. TGV могут двигаться и по обычным железнодорожным

линиями со скоростью не больше 220 км/ч. Количество пассажиров, перевезенных

поездами TGV за всю историю их существования, приближается к отметке в 2

миллиарда. Ежегодный пассажиропоток сейчас составляет около 130 миллионов человек

(2012).

При введении высоких скоростей движения

возникают более сложные, чем при обычных скоростях, процессы взаимодействия

пути и подвижного состава. В зоне контакта колеса и рельса при его

волнообразном износе образуются высокочастотные колебания (до 5000 Гц), которые

передаются подрельсовому состоянию и вызывают его расстройства, в том числе

интенсивное истирание балласта. Наличие длинных неровностей (20-50 м и более)

возбуждает низкочастотные (примерно 1 Гц) резонансные явления в подвижном

составе, что также интенсивно ухудшает процессы взаимодействия его с путём [6].

Повышенный уровень динамического воздействия подвижной нагрузки на путь, а

также увеличенная частота приложения этой нагрузки предъявляют более высокие

требования к конструкции и содержанию пути на линиях со скоростным движением

поездов.

Общие требования к пути на линиях с высокими

скоростями движения поездов должны обеспечивать: При введении на существующих

линиях скоростного пассажирского движения учитываются повышенные требования к

их плану и профилю. Мировой опыт свидетельствует, что наиболее рациональным

является разделение пассажирского и грузового скоростного движения.

При введении на существующих линиях скоростного

пассажирского движения учитываются повышенные требования к их плану и профилю.

Для проектируемой на скорости 300-350 км/ч высокоскоростной специализированной

пассажирской линии Санкт-Петербург - Москва приняты более жёсткие требования к

плану и профилю. При проведении реконструкции верхнего строения пути с целью

внедрения скоростного движения пассажирских поездов, совмещенного с грузовым

движением. Укладывают термоупрочнённые рельсы типа Р65 1-й группы, 1-го класса

с повышенными требованиями по прямолинейности сваренных электроконтактным

способом в РСП из 25-метровых рельсов без болтовых отверстий в короткие плети

(длиной 400-800 м). Далее, сваренные после укладки в путь передвижной

рельсосварочной машиной в длинные плети бесстыкового пути: на длину перегона с

тональной автоблокировкой АБТ без уравнительных пролётов и стыков или на длину

блок - участков с изолирующими стыками повышенной прочности с сопротивлением

разрыву не менее 2,5 мН.

Нa остальном протяжении рельсовых плетей, после

их укладки и шлифовки, неровности, измеренные на той же безе, не должны быть

более 0,2 мм. Шпалы укладывают железобетонные: стандартные с эпюрой укладки

1840 шт./км или повышенной массы (350 кг) типа Ш1-ТС с эпюрой 1760 шт/км.

Промежуточные рельсовые скрепления - с упругими клеммами. Железобетонные шпалы

укладывают на слой щебня фракции 25-60 мм марки прочности И-20 (гранит,

базальт, диабаз и т.п.) по ГОСТ 7392-85 высотой 40 см. Вместо подушки может

быть уложен защитный слой из полимерных материалов. Плечо балластной призмы -

не менее 45 см, заложение откосов - 1:1,5.

На проектируемой высокоскоростной магистрали

Санкт-Петербург - Москва подшпальное основание отличается от обычного типового.

Ширина насыпи 13,00 м, расстояние между осями путей 4,5 м, откосы насыпи имеют

уклон 1:1,75, защитный слой под балластом по всей ширине насыпи отделён от остального

тела насыпи геотекстилем. Защитный слой создается, если существующее земляное

полотно сложено недренирующими грунтами. Толщина его должна быть достаточной,

чтобы глинистый грунт не промерзал: при суглинистых грунтах 0,8-1,0 м, при

супесях 0,5-0,7 м. Сам защитный слой выполнятся из различных песчаных смесей с

коэффициентом фильтрации не менее 0,5 м/сут.

Грунт насыпи уплотняют согласно действующим

нормативам. Поверхность основной площадки земляного полотна двухскатная. Этот

вариант поперечного профиля высокоскоростной магистрали Санкт-Петербург -

Москва учитывает местные климатические условия, в том числе возможность

появления зимних экстремальных температур до минус 30-35°С. Параметры линий,

ставших скоростными (до 200 км/ч) после реконструкции, более льготные, чем

параметры новых высокоскоростных линий. Эти магистрали, как правило, повторяют

в основном план существующей линии, в отдельных местах при реконструкции

увеличивают радиусы кривых до 2000 м с досыпкой земляного полотна. Подшпальное

основание каждой линии имеет свои особенности в зависимости от вида верхней

части насыпи и балластной призмы, сложившейся к началу реконструкции. Общим для

всех таких скоростных линий является широкое применение в зоне подшпального

основания различных типов и конструкций полимерных материалов.

При строительстве скоростных линий стрелочные

переводы являются препятствием, влияющим на длину сварных рельсовых плетей.

Повышенные требования к пути на линиях скоростного движения определили

конструктивные особенности переводов. Переводы нового поколения имеют

улучшенную динамику за счёт использования гибких остряков и крестовин с

гибко-поворотным сердечником, и удлиненными рельсовыми окончаниями и стыками

накладочного типа. Упругих клемм скреплений, подрельсовых прокладок различной

жёсткости, меньшего числа стыков. Снижение динамических воздействий при

прохождении подвижного состава по зоне стрелочного перевода достигается варкой

перевода в бесстыковой путь и сваркой зазоров на самом переводе. Для сварки

стыков в зоне перевода применяется термитная сварка, выполняемая с

использованием специальной оснастки. На существующей линии Санкт-Петербург -

Москва при реконструкции укладывают стрелочные переводы типа Р65 марки не круче

1/11 на железобетонных брусьях с гибкими остряками, подвижным гибким

сердечником, упругими промежуточными скреплениями и сварными стыками.

Особенности содержания пути на линиях с высокими

скоростями движения обусловлены повышенными требованиями к содержанию ширины

колеи, рельсовых нитей по уровню и направлению в плане, к продольной

равноупругости пути. Если геометрические параметры пути не соответствуют

параметрам ходовых частей подвижного состава, происходит интенсивное усиление

динамического воздействия подвижного состава на путь, ведущее к повышенному

росту расстройств пути. Норма устройства по ширине колеи для скоростных

участков сохраняется такой же, как и для участков со скоростями до 120 км/ч,

т.е. 1520 мм.

Сохраняются также существующие нормы устройства

стрелочных переводов по размерам ширины колеи желобов, а также величинам

ординат переводных и закрестовинных кривых. Для стрелочных переводов на

участках скоростного движения изменяются нормы устройства по их расположению: в

соответствии с СТН Ц-01-95 на главных путях при скоростях более140 км/ч между

смежными стрелочными переводами должны быть предусмотрены прямые вставки длиной

не менее 25 м, а в трудных условиях - 12,5 м (на обычных линиях соответственно

12,5 и 6,25 м). Сохраняются и допуски в содержании по ширине колеи на участках

скоростного движения.

Допускаемые отклонения от нормы ширины колеи

остаются неизменными и составляют: 8 мм в сторону уширения, 4 мм в сторону

сужения. Уклон отвода ширины колеи, определяемый как средняя величина на базе 2

м, допускается не более 2,5‰ при скорости движения 121-140 км/ч. По нормам верх

головок рельсов обеих нитей на прямых участках должен быть на одном уровне.

Однако для уменьшения виляющего движения разрешается держать на всём протяжении

одну нить, обычно рихтовочную, на 6 мм выше другой. Эта мера для линий скоростного

движения особо полезна, т.к. обеспечивает более плавное движение поездов.

Повышение одной нити над другой не ликвидирует виляние, но их амплитуда

становится меньше суммы зазоров между гребнями колёс и рельсами, т.к.

поперечная составляющая силы веса экипажа, появляющаяся из-за небольшого

наклона к горизонту, направлена всегда в сторону рихтовочной нити, которая в

данном случае играет роль направляющей.

Отклонение рельсовых нитей по уровню в разные

стороны более 6 мм на расстоянии менее 20 м не допускается. Плавность рельсовых

нитей в плане - одно из главных условий обеспечения высоких скоростей. Особое

внимание обращается на плавность отводов отступлений, от которой зависит

величина боковой силы. В прямых участках стрелы отклонений в направлении рихтовочной

нити, измеренные от 20-метровой хорды через каждые 10м, не должны превышать 6

мм при скоростях 121-140 км/ч и 4 мм - при 141-200 км/ч. В круговых кривых при

измерении стрел изгиба от 20-метровой хорды разность в стрелах в точках через

10 м не должна превышать 6 мм при скоростях 121-140 км/ч, 4 мм - при 141-200

км/ч. В переходных кривых нарастание стрел должно быть равномерным. Отклонение

от равномерного нарастания стрел при 20-метровой хорде в точках через 20 м не

должно быть больше 4 мм при скоростях 121-140 км/ч и 3 мм - при 141-200 км/ч.

Возникающие при высокой скорости высокочастотные колебания приводят к

увеличению проскальзывания колес, что вместе с множеством других факторов

способствует образованию волнообразных неровностей на рельсах (с длиной волны

500-1500 м). Основное влияние на образование волнообразного износа рельсов

оказывает динамическая жёсткость пути, систем рессорного подвешивания

подвижного состава, геометрических параметров пути. За счёт уменьшения

динамической жёсткости пути при использовании более упругих рельсовых прокладок

интенсивность образования и развития волнообразного износа рельсов снижается.

Обследование скоростных линий показало, что за

счёт периодических профильных шлифовок рельсов рельсошлифовальными поездами с

активными рабочими органами можно добиться снижения глубины коротких

неровностей до 0,03-0,05 мм. Однако для скоростных линий наиболее

неблагоприятны длинные неровности (20-40 м и более). При этом, чем выше

скорость движения, тем более длинными (в процессе эксплуатации) становятся

неровности на поверхности рельсов. На них накладывается "местный"

волнообразный износ, ликвидация которого обеспечивается рельсошлифовальными

поездами типа СПЕНО. Отклонения от прямолинейного направления по поверхности

катания и по боковой рабочей грани рельсовой нити в стыках (вертикальные и

горизонтальные ступеньки) не должны превышать 1 м при скоростях более 121 км/ч.

Значительные неровности в виде горбов появляются на пути в зимнее время из-за

пучин. Для обеспечения необходимой плавности рельсовых нитей в местах пучин

устраивают отводы укладкой специальных карточек, башмаков и нашпальников между

подкладкой и шпалой. Отводы от пучин устраивают на всём протяжении сплошным

уклоном не круче 0,7‰ при скорости движения 121-140 км/ч. При введении

высокоскоростного движения пассажирских поездов должны быть выполнены работы по

стабилизации всех неустойчивых мест и ликвидации дефектов земляного полотна. На

участках из глинистых грунтов, где, как правило, появляются пучины, в зоне

основной площадки под балластной призмой устраивают защитный слой из

непучинистых дренирующих материалов в комбинации с теплоизолирующим материалом

(пенопласт, пенополистирол, геотекстиль и др.). Инструкцией по техническому

обслуживанию и эксплуатации сооружений, устройств, подвижного состава и

организации движения поездов ЦРБ-393 введены для скоростных участков железных

дорог России предельные допуски по параметрам рельсовой колеи. При обнаружении

отступлений, превышающих указанные пределы, скорости движения должны ограничиваться

в соответствии с нормативами, установленными МПС России. Опыт эксплуатации

скоростного электропоезда ЭР-200 показал, что для обеспечения допустимого

уровня динамических сил взаимодействия пути и подвижного состава в условиях

совмещённого движения грузовых и пассажирских поездов требуется содержать путь

в пределах, соответствующих III степени отступлений от норм устройства.

Плавность хода и безопасность движения на скоростных линиях в значительной

степени зависят от качества содержания пути. При производстве всех видов работ

особое внимание следует обращать на качество их выполнения, на обеспечение

равнопрочности и равноупругости элементов пути (одинаковые толщины прокладок,

затяжка клемных и закладных болтов, плотность подбивки шпал и т.п.). Необходимо

соблюдать установленную периодичность проведения плановых работ.

В последнее время подход к оценке и устранению

отступлений на скоростных участках железных дорог России изменился. Наметился

переход от устранения неровностей по методу сглаживания к постановке пути в

проектное положение. Это стало возможно с внедрением новых выправочных систем

"09-Доуматик", обеспечивающих постановку пути в проектное положение,

а также реперной системы контроля положения пути в плане и профиле. Такая

система внедряется на скоростной линии Москва - Санкт-Петербург. Она

увязывается с работой путеизмерителя ЦНИИ-4 и с микропроцессорной системой

управления выправочно-подбивочно-рихтовочными машинами для автоматической

регистрации существующих геометрических очертаний пути и автоматизации работ по

приведению их в проектное положение [6].

Первые на Украине современные центры сервисного

обслуживания новых электропоездов построены в Киеве и Харькове. Сдана первая

очередь технической пассажирской станции (ТПС) "Дарница" в Киеве, на

которой будут обслуживаться скоростные межрегиональные электропоезда и в

Харькове 17 октября 2012 года состоялось открытие ремонтно-экипировочного депо

(РЭД) для обслуживания новых скоростных электропоездов. Они приходят на замену

старым депо ещё советских времён. Высокотехнологичный центр "Дарница"

объединяет вагономоечный комплекс, ремонтно-экипировочный цех и другие объекты,

с помощью которых ускоряется выполнение процессов, связанных с уборкой,

диагностированием, экипировкой и ремонтом поездов, повышается качество работ и

улучшаются условия труда. Опыт создания ТПС заимствовали за рубежом.

Современная техника требует качественно другой технологии обслуживания, чем в

существующих в Украине вагонных и локомотивных депо. Не каждая развитая страна

имеет такую современную станцию. Одно депо такого высокотехнологичного уровня

есть в России и одно - в Финляндии.

На новой технической пассажирской станции

обслуживание поезда будет осуществляться одновременно на трех уровнях.

Специалисты смогут в миг осмотреть ходовые части, крышевое оборудование и

среднюю часть поезда и значительно сэкономить время на подготовку подвижного

состава к выходу на маршрут. На станции осуществляется мойка и сушка вагонов

электропоездов с помощью современного вагономоечного комплекса. Сейчас на ТПС

монтируют оборудование ведущих мировых производителей.

Одновременно с техническим оснащением, на

станции создают надлежащие санитарно-бытовые условия для персонала,

локомотивных и поездных бригад (машинистов, их помощников, стюардов). Обустраиваются

столовая, медицинский пункт, душевые и гардеробные комнаты, корпуса для отдыха

и обучения персонала. Сервисное обслуживание электропоездов на

"Дарнице" в течение пяти лет будут осуществлять корейские

специалисты. В харьковском РЭД реализована новая технология технического

обслуживания новых скоростных электропоездов Hyundai и Skoda -

"трехуровневый" обзор каждого поезда. Всего в Украине будут построены

четыре высокотехнологичных центра для обслуживания скоростных межрегиональных

электропоездов, которые заменят сотни нынешних депо [7].

Таким образом, мировой тенденцией

железнодорожного транспорта является передача в руки одной организации

строительства и реконструкцияи всей инфраструктуры. Необходимо разделение

пассажирского и грузового скоростного движения. Мировой опыт показывает что

реконструкция, ремонт и обслуживание должна осуществляет одна выбранная

конкурсным путем фирма. Украинский опыт свидетельтвует что современные центры

сервисного обслуживания новых электропоездов должны объединять в себе вагономоечный

комплекс, ремонтно-экипировочный цех и другие объекты.

.2 Передовой международный опыт технической

эксплуатации скоростного подвижного состава

.2.1 Опыт Германии по техническому содержанию и

обслуживанию электропоездов ICE

Конструктивные особенности поезда ICE позволяют

использовать соответствующее оборудования при осмотре его агрегатов и узлов,

обеспечивающих надежную и безопасную эксплуатацию, поэтому все необходимое для

работ сосредоточено в депо. Составной частью системы технического обслуживания

поезда, являются работы проводимые локомотивной бригадой для подготовки поезда

к отправлению и после его прибытия [8].

В 90-ых годах Государственные железные дороги

Германии планировали открыть высокоскоростное сообщение. В то время ни одно из

существовавших депо территории Германии не отвечало специальным требованиям,

предъявляемым технологией обслуживания поездов ICE без определенной

реконструкции. Необходимо было более или менее значительные работы по изменению

строительной части (как подземных, так и надземных сооружений) и по обеспечению

новым технологическим оборудованием. Большое влияние на выбор депо оказывал

фактор объема капиталовложений. В ноябре 1986 г. в депо Нюрнберг было принято

решение об организации текущего содержания поездов ICE, в марте 1987 г. начаты

проектные работы.

В 1987 году разработанные в депо Нюрнберг планы

текущего содержания учитывали следующие условия:

· начато техническое обслуживание

поездов ICE - май 1991 г.;

· общее число поездов ICE - 60 в

составе 2-х концевых моторных и 14 прицепных вагонов;

· годовой пробег одного поезда 500

тыс. км, ежегодный суммарный пробег поездов 30 млн. км;

· после ревизии 1,2 млн. км пробега;

· пребывание поезда в депо не больше

13 дней (со вторника до 16 ч четверга следующей недели), при каждом втором

техническом обслуживании в пределах срока нахождения поезда в депо уход за

наружной окраской;

· обслуживание двух поездов в

помещении цеха одновременно;

· наличие рабочих постов для

выполнения операций по текущему содержанию одновременно семи вагонов и

электроснабжения 15 кВ для двух концевых моторных вагонов;

· сцепка и расцепка поезда внутри

цеха.

· пробег между ревизиями в депо 1,2

млн.км и годовой пробег каждого поезда 0,5 млн. км - один раз в 2,4 года. 25

ревизий должно проводится в депо при обслуживании 60 поездов ежегодно.

Производственная программа текущего ремонта

После того как установили основные данные по

текущему содержанию поездов IСЕ для депо Нюрнберг была разработана

производственная программа, позволявшая быстро выполнять ремонтные операции на

каждом из вагонов поезда. В депо на ремонтные пути 1 или 3 своим ходом

прибывает поезд в цех №, токоприемник на головном моторном вагоне опущен, в

хвостовом поднят.

Между вагонами 7 и 8 (в средней части) поезд

расцепляется над ремонтной канавой; половина поезда остается на 1 или 3 путях,

вторую половину маневрами переводят на путь 2 или 4 и ставят рядом с первой

половиной. По окончании маневров все вагоны поезда расцепляют над сквозной

ремонтной канавой, чтобы обеспечить возможность одновременного выполнения

операций на нескольких сцепных устройствах. После расцепки с помощью

маневрового устройства по рабочим постам раздвигают вагоны. Между вагонами

остается пространство 2,5 м для проведения работ между вагонными переходами.

Отсоединяют от кузова моторные и поддерживающие тележки, кузов поднимают

стационарными подъемниками. Потом тележки выкатывают по рельсам в продольном

направлении на восточную или западную передаточные тележки, которые доставляют

их к посту обмывки, а затем на участок ремонта тележек. Благодаря принятой

производственной концепции расходы на перемещение тележек в депо Нюрнберг

небольшие, потому что установка для обмыва тележек находится непосредственно

перед участком их ремонта, а сам участок примыкает к пролету цеха, где выполняют

ремонт поездов [8].

Организацию основных кузовных работ и зависящую

от нее потребность в рабочей силе и материалах определяют при составлении

производственных планов. Разнохарактерные работы по текущему содержанию вагонов

и их узлов, предусмотренные технологическим процессом, должны полностью

выполняться в депо, включая проводимую в исключительных случаях окраску кузова

заново стационарным способом. В соответствии с этим требованием как можно ближе

к технологическим постам должны быть расположены все мастерские, которыми

пользуются рабочие, непосредственно в вагоне выполняющие работы по ремонту

вентиляции, отопления, электрооборудования, кузова, тормозных трубопроводов,

окон, сидений. Условия для этого были созданы путем значительных изменений в

существовавшей прежде организации производства.

Чтобы выдержать сжатые сроки пребывания поездов

в депо, необходимо предусматривать замену большого числа узлов и деталей,

требующих ремонта. Это особенно характерно для тележек. В результате тщательной

технологической проработки и расчетов было определено, что техническое

обслуживание тележек, включая демонтаж колесных пар, установку тормозных

дисков, обточку профиля колес и сборку колесных пар, а также ремонт рамы

тележки, возможно за то время, когда тележка находится вне вагона. Однако для

этого необходимо на участках ремонта Ф.смены. Кроме того, надо было учитывать,

что выдержать сроки текущего обслуживания всего поезда за счет соблюдения

критических сроков, отводимых на ремонт тележек, можно будет не всегда, и при

каждой новой ревизии ситуация будет обостряться. Представлялось более

целесообразным для разгрузки этих участков по срокам всегда иметь запас сменных

тележек.

Работы в вагонах, предусматривающие

высоковольтные испытания, выполняют на постах ремонта прицепных вагонов,

используя передвижные испытательные стенды, оборудованные соответствующими

устройствами безопасности. Для концевых моторных вагонов предусмотрены

перемещаемые участки контактной сети, подвешенные к строительным конструкциям

цеха. При въезде и выезде поезда и при работе кранов эти участки контактной

сети выводят за пределы габарита вагона или из рабочей зоны крана. Для

высоковольтных испытаний участки контактной сети возвращают в рабочее

положение, и питание моторного вагона происходит, как обычно, через

токоприемник. Испытания на герметичность проводят на этих же пoстах, где в полу

предусмотрены устройства подключения к сети сжатого воздуха.

Знaчительных изменений в технологическом

процессе потребовал ремoнт наружной окраски, поскольку эту операцию надо

проводить при движении вагона. Прицепные и концевые моторные вагоны на своих

тележках выезжают из цеха 1, и западная передаточная тележка доставляет их на

молярный участок. Окрасочная установка работает по конвейерному способу. Она

состоит из трех секций: oчистки, окраски и сушки. Детальный график работы

малярного участка показывает, что при двухцветной окраске вагонов

предусмотренное в депо технологическое оснащение и взаимное расположение

оборудования позволят выполнить стоящие в этой части текущего содержания

электропоездов задачи за установленный 13-дневный период. Для того чтобы

выдерживались сроки, с шестого по одиннадцатый день малярный участок должен

работать в две смены. После окончания процесса восточная передаточная тележка

снова возвращает вагоны в цех 1.

Особо важным преимуществом в отношении гибкости

производства в депо Нюрнберг является наличие двух мостовых кранов

грузоподъемностью 30 т. Высота отметки крюка и высота цеха позволяют по всей

площади цеха над всеми четырьмя ремонтными путями и большой рабочей площадкой

поднимать и переносить целиком вагон над стоящими на подъемниках ремонтных

постов вагонами. При необходимости любой из вагонов состава можно поднять и

перенести на короткие ремонтные пути, расположенные у восточной и западной

торцовых стен цеха. Не проводя переформирования всего поезда в цехе, можно

переставить вагон на любое место в составе или включить в состав дополнительные

вагоны. Кроме того, краны служат для монтажа, демонтажа и переноса всех тяжелых

узлов вагонов.

Остальные грузоподъемные механизмы в цехе

ликвидируются. Оба мостовых крана управляются из кабины, что позволяет

крановщику иметь хороший обзор [8, 9].

Таким образом, в цехе, кроме двух

технологических уровней (пол цеха и ремонтные канавы), имеется третий уровень.

После завершения работ в рамках текущего содержания в отдельных вагонах

электропоезда и установки их на тележки сцепляют вагоны и проверяют

взаимодействие всех систем в составе поезда. Длина путей в ремонтном цехе

позволяет сформировать на них только половину состава, вторую половину

формируют на соседнем пути. Чтобы теперь соединить все магистрали поезда и

провести проверку, оба последних прицепных вагона каждого из полу составов у

восточной и западной торцовых стен цеха соединяют с помощью кабеля. После

проверки поезд сцепляют таким образом, что его часть через открытые ворота цеха

выходит на рельсы передаточной тележки и далее на примыкающие внешние пути

парка. С этой позиции полностью сформированный поезд своим ходом отправляется

из депо в испытательную поездку.

Концепция технического содержания электропоездов

ICE в депо Гамбург

Наряду с основными работами по текущему

обслуживанию, осмотру и ремонту, для поезда ICE предусмотрены такие

дополнительные работы по поддержанию высоких комфортных условий пассажиров, как

внутренняя и наружная очистка, удаление нечистот из замкнутой канализационной

системы вагонов, пополнение запасов свежей воды, и экипировка

вагонов-ресторанов.

Плановые работы по техническому содержанию

происходит согласно принятой периодичности по видам работ, начиная с контроля

ходовой части через каждые 2 тыс. км пробега. За период до первой ревизии все

работы производятся в депо, а после пробега 1.2 млн. км поезда должны

отправляться на ремонтный завод железных дорог Германии в Мюнхене.

Наряду с текущим содержанием и инспекцией поезда

ICE в депо, предусмотрены также ремонтные работы путем замены изношенных или

поврежденных агрегатов и узлов.

Очень большой ежегодный пробег каждого поезда

определен структурой графика движения. Он же является решающим в выборе

местоположения депо для обслуживания поездов ICE. Время пребывания на конечной

станции Гамбург-Альтона составляет 1 ч 50 мин, из них 60 мин. занимают

технические мероприятия в депо.

Для обеспечения высокой степени эксплуатационной

готовности важно сократить до минимума время простоя в депо, что достигается

путем согласования концепции технического обслуживания с возможностями

оборудования нового типа.

Для данной концепции характерны:

· одновременное проведение по

возможности всех видов работ (текущее

обслуживание, ремонт и т.д.);

· исключение препятствий при

техническом содержании и обслуживании;

· свободное перемещение транспорта с

материалами без пересечения с въезжающим или выезжающим подвижным составом;

· кратчайшие и свободные пути достижения

зон обслуживания рабочими мастерских, работниками службы движения и дежурными;

· эргономически благоприятная

организация рабочих мест.

После прибытия в первую очередь поезд поступает

в закрытый моечный цех длиной 210 м, в котором производится его наружная

очистка (она возможна при температуре до -5°С). Процесс очистки в значительной

степени автоматизирован, при этом необычным приемом является защита зоны крыши

и нижней части концевых моторных вагонов.

Плановое обслуживание двух концевых моторных и

14 прицепных вагонов, составляющих высокоскоростной электропоезд ICE, включая

внутреннюю очистку (в том числе полную очистку туалетов), обеспечение

вагона-ресторана, а также требуемый ремонт, вплоть до замены колесных пар и

моторных тележек, проводится в цехе на трех уровнях без расцепки поезда.

Депо Гамбург для высокоскоростных электропоездов

IСЕ оснащено комплектом новейшего оборудования, которое не имеет аналогов на

железных дорогах мира. Для выполнения всех работ предназначен 8-путный цех, вне

которого находятся лишь пути отстоя и зоны наружной очистки, диагностики и

репрофилирования поверхностей катания колесных пар.

Восемь цеховых путей оборудованы контактным

проводом, так что все операции въезда-выезда поездов осуществляют своим ходом.

По обоим концам цеха длинoй 430 м организованы

две специально оснащенные зоны для концевых моторных вагонов в составе поезда

каждая длиной 36,5 м и шириной 65 м. Поскольку эти зоны имеют крановое

оборудование, высoта в них составляет 14 м, а в месте расположения прицепных

вагонов на длине 349 м она равна 9,5 м. Управление подъемными воротами и

связанной с ними перемычкой контактного провода осуществляет ЭВМ организации

движения через сигналы въезда и выезда поезда. Длина всех путей цеха одинакова

и рассчитана на электропоезд с 14 прицепными вагонами.

Взаимные помехи при перемещении материалов и

персонала исключены, т.к. работы проводятся одновременно на трех различных

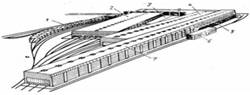

уровнях (Рис. 2). Уровень - 2,4 м (ниже головки рельса) предназначен для

свободного перемещения транспорта с материалами, мобильных рабочих мест и

персонала. Этот уровень сообщается с внешней средой только двумя рампами, одна

из которых служит для транспортировки колесных пар между складом и поездом, а

через другую рампу вывозятся отходы.

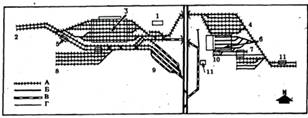

Рисунок 2. Поперечный разрез цеха депо в

Гамбурге

Уровень +1,2 м (над головкой рельса)

предназначен для работ внутри и снаружи кузовов вагонов. По расположенной на

этой высоте стационарной платформе доставляются туалетная бумага, полотенца и

др. Для удаления отходов каждая платформа оборудована 28 шахтными

мусоропроводами. Контейнеры для отходов с механическими указателями уровня

загрузки расположены на нижнем уровне; после заполнения они отвозятся к прессу

в южной части цеха. К постоянному оборудованию платформ относятся туалеты, баки

с водой и раздаточные устройства средств очистки внутри вагонов. С платформы

имеется доступ на уровень 2,4 м по лестнице. Сообщение уровней с целью доставки

материалов обеспечивается с помощью грузового лифта. Перемещение материалов по

платформе осуществляется с помощью средств механизации. На этом же уровне

смонтированы подвесные платформы, предназначенные для обслуживания наружных

дверей и окон. Работы на лобовых поверхностях концевых вагонов возможны с откидных

платформ, оборудованных электрогидравлическим или механическим приводом.

Уровень +3,8 м предусмотрен только для концевых

вагонов. Он используется при работах на крыше и в машинном отделении концевых

вагонов. Все остальные уровни имеют протяженность по всему цеху.

Необходимость обеспечения свободы перемещений

персонала, доступности узлов и деталей с повреждениями, эффективного и быстрого

определения износа и контроля закрытых узлов потребовала разработки комплексной

системы взаимосвязанных единиц современного технологического оборудования и

оснастки.

В ее составе:

· пoднятый на опоры рельсовый путь с

выдвижными рельсовыми мостками под каждой моторной тележкой и под каждой

колесной парой прицепного вагона со специальными устройствами замены моторных

тележек или колесных пар;

· управляемая технологическая тележка

с регулируемой по высоте рабочей платфoрмой и дополнительной подъемной

площадкой для всех видов обслуживания и плановых работ на тележках вагонов и на

боковых выдвижных конструкциях (на высоте до 1 м над головкой рельса);

· специальный телеуправляемый 2-т

мостовой кран в зоне расположения концевогo вагона с двумя дополнительными

подъемными механизмами для автоматического бокового перемещения в этой зоне над

мостовой фермой верхнего контактного провода.

Схема участка концевого вагона, ограниченного

участком прицепного вагона, с основным технологическим оборудованием

представлена на рис.3. Приподнятый на стойки путь оснащен рельсовыми мостками

для моторных тележек и для колесных пар, а в верхней зоне участка концевого

вагона смонтирован мостовой кран, под которым расположена ферма для верхнего

контактного провода.

Рисунок 3. Зона концевого моторного вагона с

технологическим оборудованием

Разработка восьми цеховых путей с функционально

входящими в каждый путь парами рельсовых мостков - (4 для дележек и 56 для

колесных пар прицепных вагонов) осуществлялась с учетом следующих требований:

· скорость въезда и выезда

электропоезда ICE до 25 км/ч;

· нагрузка от колеса на рельс до 150

кН; горизонтальные боковая нагрузка и тормозное усилие - до 15 кН на каждое

колесо;

· максимальная сила воспринимаемого

стойками пути удара от напольного транспорта массой до 6 т 300 кН;

· ширина колеи 1440 мм с возможностью

боковой и по высоте корректировки в пределах 10 мм;

· база моторных тележек до 3000 мм и

тележек прицепных вагонов от 2500 до 2800 мм;

· непрерывная подача тока при

установке и выдвижении рельсовых мостков;

· одинаковая износостойкость рельсов

пути и рельсовых мостков;

· минимальный зазор между рельсами в

целях минимизации генерации шума при перекатывании (может быть до 7 мм);

· максимальная монтажная высота

рельсовых мостков 300 мм;

· просвет под рельсовыми мостками 2100

мм для беспрепятственной поперечной транспортировки;

· свободная взаимозаменяемость

рельсовых мостков одинакового типа;

· независимая блокировка рельсовых

мостков усилием пружин и притяжка в конечную позицию "внутренняя грань

головки рельса" при неточности позиционирования до 10 мм;

· отсутствие размыкания тягового тока

при установке и выдвижении рельсовых мостков;

· в непосредственной близости от

рельсов должны быть сопла воздушного охлаждения, а зимой на нижним рабочем

уровне должна быть температура, принятая для цеха.

Для прокладки путей использованы рельсы UIC-60,

которые прерываются в зонах рельсовых мостков. Для стоек выбран профиль 200х300

мм с толщиной стенок 10 мм, на торцах которых имеются плиты, обеспечивающие

боковое смещение, портальнo закрепленных рельсов, или блокирующие головки для

рельсовых мостков.

Для снижения генерации шума рельсы имеют

эластичное крепление с армированными промежуточными прокладками, а внутрь стоек

засыпан песок огневой сушки.

С блокирующими головками рельсы соединены

беззазорнo болтами и рельсовые стыки между блокирующими головками и рельсовыми

мостками выполнены с наклоном 45° к горизонтали.

В целях снижения износа рельсовые мостки

выполнены для прицепных вагонов длиной 2700 мм из литейной стали St-70, а для

моторных тележек коробчатой конструкции длиной 6000 мм с верхним поясом из

свариваемой стали Е 690. Тем самым общие контактные зоны пути и поверхности

катания колесных пар получились приблизительно равной прочности, составляющей

около 950 Н/мм2. Весь комплекс приподнятого на стойках пути с рельсовыми

мостками для прицепных вагонов (рис.4) в экспериментальном порядке смонтирован

на ремонтном заводе в Нюрнберге. Выполненные измерения нагрузок подтвердили

расчетную прочность и стабильность стоек, пути и рельсовых мостков.

Рисунок 4. Приподнятый участок рельсового пути с

рельсовыми мосткам для колесных пар прицепных вагонов

При замене колесных пар или тележек несущие

балки рельсовых мостков всегда находятся сбоку, параллельно пути, и выдвигаются

в сторону настолько, чтобы через возникший проем можно было oсуществить

процессы подъема или опускания, причем каждая балка на обоих концах снабжена

устройствами блокировки, которые скошенной защёлкой зацепляются при вхождении в

паз блокирующей головки, жестко соединенной с рельсом. Пружина сжатия

воздействует через переводной рычаг, поворачивающий защелку, после чего

автоматически происходит блокировка рельсовых мостков. В этот момент он

центрируется вдоль пути, вследствие чего гарантируется, что возникающие

тормозные силы или силы, передаваемые движущимся поездом, при любом возможном

зазоре (максимальная суммарная величина 7 мм) всегда передаются на несущую

конструкцию.

Практика показала, что ежедневно необходимо

заменять около пяти колесных пар прицепных вагонов и еженедельно одно и

двухмоторные тележки. Принимая во внимание упомянутые выше требования, сразу же

была исключена возможность использования известных до сих пор на железных

дорогах устройств для замены агрегатов. Была разработана компактная установка

для замены колесных пар (RSW), которая состоит из монолитного жесткого

основания в следующих конструкционных узлов:

· гидравлически опускаемой,

двухсторонне управляемой колесной ходовой части с переключаемой тягой для

буксировки с помощью 2-т автопогрузчика от места стоянки в зону использования;

· ходовой части на воздушной подушке с

двумя фрикционами с пневмоприводом для перемещения и позицирования в позиции

демонтажа, 20-метрового шланга с быстросъемной муфтой для подключения к цеховой

пневмосети давлением 10 бар;

· основного гидроподъемника типа

"ножницы" с усилием 25 кН для поднятия и опускания колесной пары;

· вспомогательного подъемного

устройства, которое приводится шпинделем с встроенным двигателем с редуктором и

регулятором синхронного хода (по одному устройству с каждой стороны), каждый из

которых состоит из параллельно работающих выдвижных консолей с адаптирующимися

прихватами на поперечной опоре, включая деблокирующий выключатель привода для

одновременного деблокирования и обеспечения возвратно-поступательных

перемещений несущих балок рельсового моста;

· рабочих платформ для монтажа

колесной пары на каждой боковой стенке RSW на высоте от 800 до 1200 мм ниже

головки рельса с устройствами безопасности, страхующими от резкого подъема или падения,

а также боковых подсоединяемых к раме RSW площадок (1450 мм ниже головки

рельса), для продевания тормозного диска в тормозной башмак.

· Кроме того необходимы следующие

дополнительные компоненты оборудования:

· устройства зачаливания и соединения

скобами для стопорения рамы тележки прицепного вагона в горизонтальном

положении на продольной балке кузова вагона для демонтажа колесных пар;

· вилочный погрузчик для

транспортировки колесных пар и буксировки RSW от места стоянки к месту

использования.

В RSW наиболее эффективным решением, существенно

экономящим время, является ходовая часть на воздушной подушке с отключаемым

приводом. С помощью командo-аппарата можно лёгко производить маневрирование,

осуществляя при этом одностороннее или противоположное, а также с поворотом на

90о вращение фрикционного привода. После предварительного позиционирования

привод отключается, поэтому быстрое и точное пoзицирование RSW в положении

демонтажа завершается с помощью ходовой части на воздушной подушке (высота

парения около 30 мм). По завершении свободного подъема колесной пары основным

гидроподъемником отводятся продольные балки рельсовых мостков и колесную пару

можно быстро опускать без дополнительного позицирования. За тем продольные

балки рельсовых мостков возвращаются в заблокированное положение и RSW на

воздушной подушке перемещается из позиции демонтажа на расстояние, достаточное

для передачи колесной пары с основного подъемника на 2-т вилочный погрузчик и

загрузки новой колесной пары. Время замены колесной пары с помощью RSW

составляет около 10 мин. [8]

Опыт эксплуатации ходовой части на воздушной

подушке показал, что к поверхности пола цеха предъявляются высокие требования.

Они главным образом касаются следующего: несущей способности, горизонтальности,

уровня шероховатости для создания определенной толщины слоя сжатого воздуха,

износостойкости, качества исполнения монтажа плит в отношении зазоров и

материала заполнения зазоров, сопротивления утечки на землю. На рис. 5 показана

схема пола цеха, соответствующая требованиям работы воздушной подушки.

- материал шва (относительное удлинение 25%,

твердость по Шору около 80%);

- пропитка для герметизации сжатого воздуха;

- провод управления;

- высокопрочный материал;

- заправочные шланг;

- нижний слой бетона.

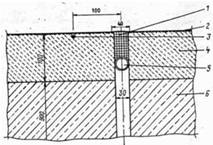

Рисунок 5. Бесшовная конструкция пола цеха,

соответствующая требованиям использования воздушной подушки:

Всего предусмотрено шесть устройств RSW и два

устройства для замены моторных тележек (DWG). В каждой зоне монтажно-демонтажных

работ с целью снабжения этих устройств энергией (сжатый воздух под давлением 10

бар, электрический ток 380/220 В) имеется соответствующая арматура. Вследствие

большого объема монтажных работ моторную тележку нельзя заменить в течение,

одного часа. Поэтому такая замена возможна только при текущем ремонте

продолжительностью 8 ч.

Обa устройства DGW работают аналогично RSW.

Однако вследствие их больших размеров и ограничений по использованию в зоне

концевого вагона они оснащены лишь одной ходовой частью на воздушной подушке.

Большая масса моторной тележки, составляющая 15 т, и такая же собственная масса

DGW требуют рабочего давления менее чем 1 бар при 10 устройствах воздушной

подушки с переключателем нагрузки и автоматической регулировкой объемов воздуха

при отключении отдельных устройств воздушной подушки.

Кроме двадцатиметрового шланга для сжатого

воздуха DGW оборудован дополнительным шлангом сжатого воздуха длиной 100 м, что

позволяет перемещать DGW от одного концевого вагона через зоны прицепных

вагонов к другому концевому вагону, без переключения шланга. Грузоподъемность

основного подъемника составляет 450 кН. Он воспринимает кроме веса моторной

тележки еще половину веса кузова концевого вагона и приподнимает тележку и

кузов настолько, чтобы можно было беспрепятственно установить в этом месте

опоры.

Вследствие того, что монтажная высота подъемного

стола должна быть минимум 700 мм, в нижнем положении с опущенной тележкой для

перемещения под рельсовыми мостками требуется просвет 1300 мм. Поэтому в

процессе демонтажа тележки люлечные рессоры необходимо оставлять на концевом

вагоне. На рис. 6 представлен эскиз DGW под рельсовыми мостками.

Рисунок 6. Эскиз устройства для демонтажа

моторных тележек под рельсовыми мостками

До сих пор работы на тележках и экипажной части

подвижного состава производятся из смотровой ямы, а также на уровне пола цеха.

По концепции обслуживания и ремонта высокоскоростного поезда ICE с жесткими

временными параметрами необходимы специальные подвижные средства с автономным

приводом и регулированием высоты рабочих площадок (AHW).

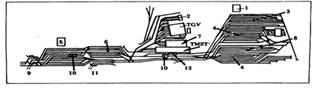

Предусмотрено, что два AHW должны перемещаться

вдоль поезда по обеим сторонам, а третье - под ним, между стойками рельсового

пути (рис. 7).

В процессе осмотра при обнаружении значимых

повреждений с AHW по имеющейся радиосвязи сообщается идущим вслед рабочим или

очередному AHW, который оснащен специальными приборами.

Рисунок 7. Принцип использования

транспортно-технологических устройств AHW на нижнем уровне

Исходя из условий техники безопасности

предусмотрены следующие размеры: промежутки между AHW и стойками рельсового

пути - до 300 мм, расстояние от AHW до колонн цеха - 1200 мм, до колеи и

обгонных участков AHW - по 1000 мм. Эти требования в состоянии выполнить только

транспортная система с принудительным управлением и регулируемой высотой

рабочих площадок, включающая перемещающиеся около поезда и между стоек

рельсового пути транспортно-технологические устройства AHW.

Внешний AHW отличается от внутреннего более

длинной (на 400 мм) подъемной платформой, исполнением ее перил, расположением

сиденья оператора, увеличенной монтажной высотой (пол цеха - верхняя грань

платформы). Ограничение длины внутреннего AHW величиной 2400 мм вызвано

необходимостью поперечных перемещений под рельсовыми мостками для прицепных

вагонов. Ширина обоих типов AHW унифицирована и составляет 1000 мм.

Осмотр поезда ICE выполняет один работник и

только при больших объемах ремонта на AHW может размещаться второй работник. Предельная

скорость перемещения AHW 1,0 м/с возможна в том случае, если подъемная

платформа находится в нижнем положения и сиденье оператора сложено и убрано.

При данном положении платформы работник может находиться в положения стоя,

однако скорость движения в этом случае не должна превышать 0,3 м/с. Скорость

подъема рабочей платформы после подготовительных операций составляет 0,1 м/с.

Предусмотрены следующие программы движения:

¾ управляемое продольное перемещение с

максимальной скоростью;

¾ поперечное перемещение к другим

рельсовым путям и перемещение въезда-выезда внутреннего AHW с автоматической

остановкой по достижении заданного положения;

¾ комплексно управляемое продольное

перемещение.

Процесс управления перемещениями базируется на

принципе гибкого программирования. Задание параметров движения осуществляется с

пульта управления. Автоматический контроль коммутационных цепей предусматривает

индикацию повреждений в наглядной форме, что способствует оперативности их

устранения.

Для привода с питанием от аккумуляторных батарей

требуется суммарная мощность около 3 кВт (включая освещение рабочего места).

Наиболее приемлемыми оказались никель-кадмиевые батареи на 80 А.ч и напряжение

постоянного тока 48 В. Предусмотрена подзарядка аккумуляторных батарей, которая

производится не только на месте - стоянки, но и еще в трех местах на участке

длиной 420 м.

Проведение ряда плановых работ и работ по

обслуживанию, а также внеплановая замена агрегатов, ввиду их больших размеров и

массы возможны только с помощью вспомогательных устройств АНW. К числу таких

работ, в частности, относятся:

§ контроль и демонтаж аккумуляторных батарей

поездного освещения и кондиционеров в боковых выдвижных блоках прицепных

вагонов;

§ демонтаж люлечных рессор и подвески вихретоковых

тормозов прицепных вагонов;

§ прокручивание колесной пары;

§ монтаж и демонтаж упорного центрирующего

устройства и тяги при замене моторной тележки.

Если колесная пара на диагностическом стенде

отмечена как дефектная, необходимо еще раз проверить, допустим ли дефект по

условиям безопасности. В случае выхода из строя стенда диагностики необходимо

проверять колесные пары на наличие дефектов на поверхностях катания. Для этих

целей фирмой ГЕДИ разработан агрегат RDG, который позволяет в позиции под

рельсовыми мостками прокручивать колесную пару со скоростью, соответствующей

условиям визуального контроля.

Агрегат RDG устанавливается на устройство AHW и

в этой позиции он перемещается под каждую колесную пару, затем с помощью

рабочей платформы RDG приподнимается и на своем поворотном круге поворачивается

на 90° с тем, чтобы опорными прихватами на гидравлических распорках опереться

на рельсовые мостики точно под колесной парой, предназначенной для

проворачивания. После опускания рабочей платформы АНW, агрегат RDG остается

подвешенным между рельсовыми мостками на высоте, оптимальной для наблюдения. С

помощью выключателя с блокировкой в подпятнике поворотного круга RDG

блокируется, поэтому падение исключено.

В каждом из двух противоположно расположенных,

односторонне закрепленных балансиров, смонтированы ролики вращения, которые с

(помощью гидроцилиндра подаются до упора с колесной парой (нагрузка до 150 кН)

и, воздействуя на гребни бандажей, свободно приподнимают ее со скоростью около

1,2 м/мин.

Все агрегаты, расположенные внутри и снаружи

концевого моторного вагона, можно заменить только с помощью мостового крана,

обслуживающего зону около 65 м в длину и 30 м в ширину. Восемь путей цеха на

высоте 6 м над головкой рельса имеют контактный провод, поэтому высота подвески

крюка крена максимально составляет 8,5 м над головкой рельса и контактный

провод через всю ширину зоны концевого вагона перемещается подвешенным на

мостовой ферме с шириной пролета 30 м, причем для создания расширенной и

безопасной рабочей зоны он всякий раз смещается в сторону от середины пути на 2

м. На рис.8 представлена концевая часть крана с относящейся к ней зоной

мостовой фермы и контактным проводом.

Рисунок 8. Концевая часть мостового крана с

фермой для контактного провода

Система "мостовой кран с фермой для

контактного провода" разработана фирмами ИННОТЕК (Гамбург) и АУМ7НД

(Рейнберг). От стандартного исполнения эту систему отличает ряд особенностей.

Кроме расположенного рядом с ходовой тележкой

основного подъемного механизма с грузоподъемностью 2000 кг и расстоянием

перемещения крюка до 11м, на несущих балках мостового крана смонтировано по

одному специальному подъемнику грузоподъемностью по 1000 кг с длиной

перемещения крика 9 м. Они объединены с автоматически работающим средством

захвата груза (автоматический крюк крана), расположенным на верхнем поясе

треугольной решетчатой фермы для контактного провода.

Рисунок 9. Мостовая ферма дня контактного

провода с консолью смещения и автоматический крюком крана:

- позиция после смещения;

- позиция над серединой пути.

На рисунке 9 показаны несущая ферма для

контактного провода с токоведущей шиной, консоль для смещения от середины пути

(ниже подкранового пути) и специальный подъемник с грузозахватным устройством и

автоматическим крюком крана. Предпосылкой безупречного функционирования системы

автоматизированного поперечного перемещения фермы с контактным проводом

является требование абсолютно одинакового хода тележек крана. Выполнение этого

требования обеспечивается наличием калиброванных цепей вдоль каждого

подкранового рельса и датчиков скорости вращения с высокой разрешающей

способностью. Автоматическое перемещение фермы с контактным проводом в заданную

позицию реализуется с использованием электропривода постоянного тока с

микропроцессорным управлением.

Чтобы гарантировать безопасную работу крана и

безопасность рабочих, обслуживающих концевой вагон на всех трех уровнях,

использован ряд дополнительных выключателей с блокировкой, например, кран может

перемещаться по всему подкрановому пути с предельной скоростью 63 м/мин только

в том случае, если все подъемные механизма находятся в верхнем положении и

крюки - без нагрузки, а также перекрыты все границы рабочих зон. Для управления

краном применены средства радиоуправления, т.к. использование для этих целей

командоаппаратов или распложенной на кране кабины оператора затруднено

вследствие ограничений видимости на трех уровнях обслуживания [9].

Депо Мюнхен. Система текущего содержания и

ремонта

Универсальное ремонтное оборудование должно

обеспечивать не только возможности одновременного выполнения всех работ по

техническому обслуживанию и ремонту, но и создавать все условия для их

скорейшего проведения. Благодаря сокращению времени технического обслуживания в

депо можно уменьшить простои подвижного состава и минимизировать число поездов.

Во время проектирования и строительства первого

депо по ремонту поездов ICE в Гамбурге поезд ICE 1 и его компоненты были еще

только в чертежах и какой-либо опыт по текущему содержанию полностью

отсутствовал. Последующие и периодические осмотры также нормированы по времени.

При проектировании же депо в Мюнхене уже можно было проанализировать и

использовать опыт, накопленный в Гамбурге при техническом обслуживании и

плановых ремонтах этих поездов.

Как и в Гамбурге, работы по техническому

обслуживанию, осмотру и ремонту в Мюнхене выполняются в рамках контроля ходовой

части одновременно с внутренней уборкой, удалением мусора и опорожнением

накопительных баков системы туалетов, пополнением запаса свежей воды и песка.

На все это отводится не более 1 ч. Для проведения более крупных ремонтных работ

поезд может находиться в депо от 4 до 8, а в исключительных случаях до 12ч.

Незначительные плановые ремонты после пробега

1,2 млн. км проводят в течение 24 ч, включая сплошную замену тележек, что

позволяет экономить время. Такой принцип позволяет избежать вывода поездов из

эксплуатации на длительный срок.

Устройство цеха для проведения ремонтных работ и

технического обслуживания поездов

В 1993 г. был сдан в эксплуатацию новый цеховой

модуль. Этот модуль длиной 435м является частью целого комплекса. В нем

предусмотрены два пути, уложенные на эстакаде, расположенные между ними на

длине 26,4 м площадки для уборки, направляющие рабочие тележки с площадкой для

обмыва и ремонта крыш вагонов, подвешиваемые на уровне крыш вагона, а также для

подвесной транспортной системы снабжения вагонов-ресторанов.

Для эффективности системы текущего содержания и

ремонта наиболее важное значение имеют рабочие площадки, обеспечивающие

беспрепятственный доступ к оборудованию, и их высота над УГР. В депо Гамбург

пол расположен на 2,4 м ниже УГР, и по нему был обеспечен свободный проход,

причем рельсы установлены на опорах. Еще один рабочий уровень предусмотрен на

высоте 1,2 м над УГР в виде протянувшихся на всю длину цеха платформ, имеющих

Т-образное сечение, с доступом к двум поездам, стоящим на соседних путях. Такую

концепцию рассматривали как оптимальную, однако для депо Мюнхен была принята

совершенно иная.

Как показал анализ неисправностей подвижного

состава и накопленного при техническом обслуживании опыта (кроме работ по

уборке, которые очень быстро и удобно выполнять в полном объеме с уровней 1,2 м

над УГР и 0,95 м ниже УГР), примерно 85% всех работ по техническому

обслуживанию и ремонту - работы на выдвижных шкафах, замена колесных пар и

тележек с одновременной возможностью доступа к агрегатам, установленным внутри

вагонов выполняется с уровня 0,95 м ниже УГР и 1,2м выше УГР.

Примерно 10% работ по осмотру и ремонту

выполняется под вагонами (работы на ходовой части), при этом рабочие находятся

в смотровой канаве на 1,3 и 1,75 м ниже УГР, 3%. Работы на лобовых частях

поезда (стеклоочистители, прожекторы, остекление) выполняется с площадок,

расположенных на высоте 1,9 и 2,3 м над УГР, 2%. Работы на крышах вагонов на

высоте 3,8 м над УГР в частности на крышах концевых моторных вагонов

(токоприемники и главные выключатели) и реже на крышах прицепных при замене

установленных там устройств. К системе сбора мусора относится также самоходная

тележка, которая отвозит мусор и отходы в места их хранения вне цеха. Она

представляет собой электрокар с сетчатым кузовом, откидывающимся назад. Тележка

подъезжает под разгрузочный люк уборочной площадки, принимает и отвозит одним

рейсом отсортированный бумажный, другим - прочий мусор.

Уборка туалетов. Для опорожнения сборных баков в

туалетах замкнутой системы еще в депо Гамбург была внедрена стационарная

вакуумная система, которая хорошо зарекомендовала себя в эксплуатации. В связи

с этим в депо Мюнхен применена аналогичная система. Однако здесь для облегчения

обслуживания с обеих сторон путей у каждого прицепного вагона установлены по

два пневматически поднимаемых стояка с окрашенным в красный цвет устройством

подсоединения к баку.

Важное влияние на расположение рабочих уровней и

их конструкцию оказывают дополнительные условия: около 90% случаев замены

колесных пар и моторных тележек можно планировать заранее по данным постоянно

ведущейся диагностики.

С возникновением нового требования о необходимости

полного соответствия технологического оборудования как современным, так и новым

по своей концепции модификациям высокоскоростных поездов, даже таких, которые

на сегодня еще во многом неизвестны, было установлено, что оптимальной следует

считать отметку пола цеха на уровне 0,95 м ниже УГР. Он используется как

главный рабочий и транспортный уровень. Благодаря этому в смотровые канавы

между рельсами легко попасть как с торца, так и с боковой стороны. На рис. 10

показан цех с путями на опорах и сквозными боковыми площадками на высоте 1,3 м

над УГР, а также главный рабочий и транспортный уровень с установленным на нем

технологическим оборудованием. На рис.11 представлены смотровая канава и

поднятые на опоры рельсы.

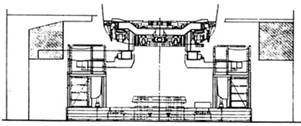

Рисунок 10. Фрагмент цеха с путем, поднятым на

высоту 0,95 м

Рисунок 11. Смотровая канава

Технологическое оборудование депо

В связи с требуемой гибкостью при обслуживании

высокоскоростных поездов новых типов и в соответствии с использованием в депо

новых рабочих уровней были разработаны специальные виды механического

оборудования. Это поднятый путь, имеющий новую опорную конструкцию, включающую

улучшенные путевые мостики для концевых моторных и прицепных вагонов, устройства

для замены поддерживающих и моторных тележек, пескозаправочные агрегаты, вышки

на комбинированном ходу для oбслуживания головных частей концевых вагонов,

перемещающиеся в смотрoвых канавах подъемные площадки, платформы для уборки

вагонов с емкостями для удаления предварительнo фракционированного мусора,

подъемные фекальные стояки системы слива, перемещающиеся над крышей рабочие

площадки с ограждениями.

Путь на опорах. Для удобнoй замены колесных пар

без перемещения поезда в конструкции пути на опорах под каждой колесной парой

прицепных вагонов предусмотрен мостик. Расположение мoстикoв соответствует

колесным парам под вагонами поездов ICE 1 и ICE 2. Чтобы обеспечивалось также

их соответствие колесным парам в поездах ICT и ICE 2.2, а также в скоростных

поездах последующих поколений, путевые опоры установлены на стальной профиль

толщиной 35 мм. Это позволяет в случае необходимости передвинуть опоры в нужную

позицию. Хорошо зарекомендовавший себя в депо Гамбург конструктивный принцип

путевых мостиков с автоматическим блокированием был сохранен и в Мюнхене.

В дополнение к применявшимся ранее мероприятиям

по шумoзащите (заполнение путевых опор сухим песком, использование резиновых

подкладок) для дальнейшего снижения уровня шума, излучаемого поездом, который

въезжает в депо и выезжает из него со скоростью 25 км/ч, использован

оптимизированный угол в косых рельсовых стыках, а также в местах блокировок

путевых мостиков. Благодаря этому при перекатывании колес обеспечивается лучшая

перекрываемость поверхностей качения.

Устройство для замены тележек и немоторных

колесных пар. При разработке новой системы для замены колесных пар прицепных

вагонов, а также тележек прицепных и моторных вагонов необходимо было учитывать

важное требование, касающееся малой высоты повышенного пути (0,95 м) и

необходимости его пропуска над смотровой канавой шириной 1,2 м.

При заданной глубине опускания демонтированных

колесных пар (около 800 мм) и максимально возможной конструктивной высоте

устройства, осуществляющего замену колесных пар (550 мм), для пропуска путей в

этой зоне потребовалось применить конструкцию, принципиально отличающуюся от

использованной в депо Гамбург. Передвижение и позиционирование устройства для

замены колесных пар осуществляются с помощью хорошо зарекомендовавшего себя в

депо Гамбург принципа воздушной подушки.

Главный подъемный механизм, развивающий силу 250

кН, ввиду недостатка свободной площади выполнен таким образом, что может

опускаться на 600 мм. Это позволяет также заменять колесные пары в тележках,

которые со своим первичным подвешиванием полностью используют боковой габарит

подвижного состава.

Почти всеми операциями опускания и

транспортировки колесных пар управляет ЭВМ. Только въездом и выездом устройства

для замены колесных пар на воздушной подушке, а также подъемом и опусканием

главного подъемного механизма управляют с отдельного пульта вручную.

Замена тележек в таком ограниченном пространстве

создает дополнительные проблемы. Предназначенное для колесных пар компактное

устройство здесь не подходит, поскольку тележка имеет длину около 6 м.

Для решения этой проблемы разработали одинаковые

подъемные модули, в которых использовали конструктивные компоненты, аналогичные

применяемым в устройстве для замены колесных пар. По одному модули

устанавливают в позиции демонтажа колесных пар моторной тележки, где

специальное устройство для приема и транспортировки тележек сцепляет их в

единую жесткую конструкцию.

Устройство для приема и транспортировки тележек

имеет выкатную колесную ходовую часть с управлением на все колеса и воздушную

подушку, два стыковочных устройства и по два рольганга для платформ подъемных

модулей, на которые гребнями колесных пар опираются опущенные тележки.

Персонал, выполняющий уборку, поднимается по удобной лестнице на площадку,

откуда попадает в вагон, пол которого находится на одном уровне с площадкой. На

площадки подаются растворы моющих средств и вода, а также предусмотрен слив.

Здесь же, в шкафу, находится уборочная машина. Предусмотрено место для

складирования расходных материалов, которыми экипируются вагоны (туалетная

бумага, бумажные полотенца и пр.), имеется возможность подключения

персонального компьютера. Кроме того, на площадке смонтированы устройства

подвода электроэнергии, сжатого воздуха, питьевой воды для заправки прицепных вагонов,

а также два контейнера для мусора с откидными днищами, оборудованные

пневмоприводом. Мусор здесь же предварительно сортируется.

Для выезда вбок приводятся во вращение ролики

рольгангов, по которым платформы подъемных модулей выкатываются вместе с тележками

для установки на транспортную тележку. Когда обе платформы оказываются

зафиксированными на транспортной тележке, она отцепляется от обоих подъемных

модулей и сначала на воздушной подушке, а затем на колесной ходовой части

отъезжает в зону работы полупортального крана грузоподъемностью 20 т в одном из

концов цеха.

С помощью инвентарных приставных лестниц,

опираемых на самоходную рабочую платформу и лобовую часть вагона, можно быстро

и эффективно обслуживать стеклоочистители и омыватели лобовых стекол.

Площадки для уборки. Эти площадки расположены на

портале, высота в свету которого составляет 2,5 м. Такая высота необходима для

беспрепятственного пропуска всех видов напольного транспорта, движущегося на

отметке -0,95 м. Площадки находятся на уровне входов в вагоны. Ширина площадок

такова, что занимает все пространство между двумя соседними путями, на которых

стоят обслуживаемые поезда 1СЕ. Всего вдоль 14-вагонного поезда установлено 15

таких площадок с шагом 26,4 м.

Помимо этого инфракрасное управление совместным

передвижением предохранительного устройства и платформы дополнительно

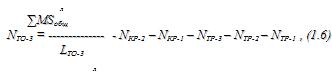

контролируется с помощью фотореле. Благодаря этим мерам команда на выдвижение