Поворотный кран

ПОЯСНИТЕЛЬНАЯ

ЗАПИСКА К КУРСОВОМУ ПРОЕКТУ

по

дисциплине: «Подъемно-транспортные установки»

на тему:

Поворотный

кран

ЗАДАНИЕ

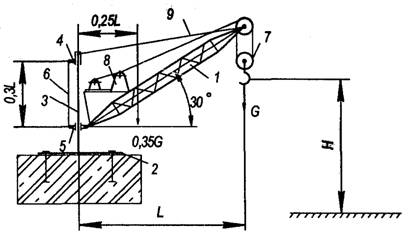

Спроектировать основные узлы поворотного крана с

постоянным вылетом стрелы по заданной схеме

1. стрела крана

2. фундаментальная плита

. колонна

. верхняя опора

. нижняя опора

. тяга

. крюковая подвеска

. механизм подъема

Числовые данные:

Грузоподъемность G

- 5кН

Скорость подъема груза V

- 15 м/мин

Вылет стрелы L

- 4,5 м

Высота подъема груза H

- 2,5 м

ПВ - 15%

Группа режима работы М2

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

.

ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ

1.1

Историческая справка

.2

Общие сведения

.3

Область применения кранов

.4

Основные узлы кранов

2.

РАСЧЕТЫ

2.1

Механизм подъема груза

2.1.1

Выбор каната и грузовой подвески

2.1.2

Выбор крюка

.1.3

Определение основных размеров блоков и барабана

.1.4

Прочностной расчет оси барабана и выбор подшипников

.1.5

Выбор электродвигателя

.1.6

Выбор передаточного механизма

.1.7

Уточнение выбора электродвигателя

.1.8

Выбор тормоза

.1.9

Проверка электродвигателя на пусковые нагрузки

.1.10

Расчет крепления каната к барабану

.1.11

Выбор соединительной муфты

.2

Механизм поворота крана

.2.1

Определение веса составных частей металлоконструкции

.2.2

Определение нагрузок на опоры колонны

.2.3

Подбор подшипников колонны

.2.4

Определение моментов сил

.2.5

Проверка выбранного двигателя по условиям нагрева

.2.6

Определение тормозного момента и выбор тормоза

.2.7

Общее передаточное число механизма

.2.8

определение времени полного поворота

ЗАКЛЮЧЕНИЕ

СПИСОК

ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

ВВЕДЕНИЕ

Подъемно-транспортные машины находят широкое

применение во многих отраслях промышленности, сельского хозяйства, всех видов

транспорта, в которых используют как общепромышленные виды этих машин так и их

системы и конструкции, отражающие специфику данной области народного хозяйства.

Механизация и автоматизация производственных

процессов требуют всемирного расширения областей эффективного применения

различных грузоподъемных и транспортирующих машин и механизмов. Широкое

использование способствует механизации трудоемких и тяжелых работ, удешевлению

стоимости производства, улучшению использования объема производственных зданий,

сокращению путей движения грузов в технологической цепи производства.

Подъёмный кран - грузоподъёмная

машина <#"871578.files/image002.gif">

Где G

-вес груза 5кН;

Zк.б. - число ветвей

каната, навиваемых на барабан (1);

Uп. - передаточное

число (кратность полиспаста) = 2;

ηп - КПД полиспаста

= 0,98;

ηн.бл. - КПД

направляющих (обводных блоков). Тип подшипников блоков полиспаста - подшипники

скольжения, значит, принимаем значение 0,96.

При кратности полиспаста uп.

= 2, вычислим:

Типоразмер каната выбирается из условия:

Где последняя сила - разрывная сила каната,

Zp. -

коэффициент использования каната, он равен 3,35 (коэффициент запаса прочности -

выбирается в зависимости от группы классификации механизма по ИСО 4301/1, по

заданному режиму работы. Режим М2, и канат берется подвижный.)

Для грузоподьемной машины общего назначения при

однослойной навивке на барабан рекомендуется применять шестипрядный стальной

канат двойной свивки с органическим сердечником.

Выбираем канат двойной свивки типа ЛК-Р по ГОСТу

2688-80.

Выбираем наиболее близкое значение Fразр=81,25.

Маркировочная группа каната 1570 МПа, диаметр

каната = 13 мм, расчетная площадь сечения проволок равна 61 мм2 Ориентировочная

масса смазанного каната длиной 1000 м, составляет 596,6 кг.

При расчетном пределе прочности проволок, при

растяжении, равном 1570 МПа.

Условное обозначение такого каната:

Канат 13 Г-1-ОЖ-Н-1570-ГОСТ 2688-80

Фактический запас прочности вычисляется по

следующей формуле:

Вычислим:

Крюковая подвеска выбирается по заданной

грузоподъемности.

При G=5кН

и группе режима работы М2, принимаем самое подходящее значение, в данном случае

как для 3,2 тонн (при заданных 0,505 т)

Тип: 1-3,2-336

Крановая подвеска имеет один блок диаметром 336

мм и предназначена для груза массой 3,2 тонны. Масса подвески = 36,4 кг,

2.1.2 Выбор крюка

По П6.3 [1] выбираем однорогий крюк для

грузоподъемных машин с машинным приводом (крюки берутся стандартные по ГОСТ

6627-74 с сокращениями)

Для грузоподъемности в 0,5 т, крюк выбирается

таким образом, чтобы грузоподъемность выбранного крюка была больше заданной.

Примем следующее значение для G=0,63

(группы режимов до 6М).

Номер заготовки крюка - 5,

Исходя из определенного номера заготовки крюка

имеется ряд стандартных параметров крюка (ГОСТ 6627-74)

|

№

заг

|

D

|

S

|

b

|

h

|

d

|

d1

|

d2

|

L

|

l

|

r

|

|

5

|

32

|

24

|

20

|

28

|

20

|

17

|

М16

|

90

|

16

|

6

|

Масса в кг 0,6=600г

Требуемую наименьшую высоту гайки крепления

хвостовика крюка с резьбой М16 рассчитывают по формуле:

где d1

- внутренний диаметр резьбы,

k1 -

отношение высоты опасного сечения витка резьбы к шагу S

(для метрической резьбы = 0,87),

kн - коэффициент

неравномерности распределения нагрузки между витками резьбы.

Вычислим:  ,

kн=6,это значение

меньше 9, значит принимаем kн=0,56

,

kн=6,это значение

меньше 9, значит принимаем kн=0,56

Итак, d1

= 17 мм,

K1

= 0,87,

Kн = 0,56

Допускаемое напряжение составляет 0,15 тек.=0,15•240=36

МПа, где 240 МПа это предел текучести для стали 20. Теперь можно вычислить

требуемую высоту:

тек.=0,15•240=36

МПа, где 240 МПа это предел текучести для стали 20. Теперь можно вычислить

требуемую высоту:

Конструкцию крюковой подвески выбирают по двум

вариантам. Итак, для первого 1-3,2-336.

По второму варианту - проектируем крюковую

подвеску, в которой

То есть 14,0•13=182 мм,

Dбл.≥182 мм,

Окончательно принимаем в соответствии с

нормальным рядом диаметров 200 мм.

Dбл. = 200 мм,

Крюковую траверсу рассчитываем как свободно

опертую балку пролетом l,

нагруженную посередине весом G.

Траверсу будем изготавливать из стали 45.

Напряжение изгиба в среднем опасном сечении:

Из этой формулы будем определять h,

назначаем размеры траверсы подвески

b = 100 мм и d0=56

мм,- с учетом размещения под гайкой упорного подшипника №8212 Н по ГОСТ

7872-89, с внешним диаметром 95 мм.

l =130 - по аналогии

со стандартной подвеской.

Материал траверсы - сталь 45,

h =

Где 360 МПа - предел текучести для стали 45,

S=3 - коэффициент

запаса,

Принимаем h=15

мм

Назначаем размеры щек обоймы подвески (δ=12

мм,

r= 0,5h=0,5•15=7,5

мм; R=100 мм)

Проверяем на прочность:

Где допускаемое напряжение для стали марки Ст3 :

=

65,7 МПа

=

65,7 МПа

Проверяем выбранный упорный подшипник № 8212Н по

ГОСТ 7872-89 под опорной гайкой крюка на статическую грузоподъемность Cо,

,25G=1,25•5=6,25

кН ≤ Со=118 кН, значит статическая прочность обеспечена.

2.1.3 Определение основных размеров

блоков и барабана.

Диаметр уравнительного блока определяем из

неравенств:

При h1=12,5;

h2=14,0;

h3=12,5

- значения коэффициентов выбора диаметров берутся в соответствии с группой

работы механизма (М2).

Dур.бл.≥

12,5×13=162,5

В соответствии с нормальным рядом значений

диаметров Dур.бл=200

мм,

Определяем глубину ручья блока h=(1,4…1,9)•13=18,2…24,7

мм, принимаем значение 23 мм; раствор ручья b=(2..2,5)•13=26…32,5,

принимаем 30 мм; радиус дна ручья R=(0,53…0,56)•13=6,89…7,28,

принимаем R=7 мм.

Далее определяем диаметр самого барабана, из

неравенства указанного выше: D≥12,5•13=162,5

(h1=12,5)

следовательно из стандартного ряда выбираем D=200

мм.

Длину барабана рассчитывают по формуле:

Где, lн

- длина нарезки между осями крайних витков каната половины барабана,

zk

- число витков барабана , навиваемых на барабан при подъеме груза на расчетную

высоту

Где L

- длина каната, которая в свою очередь определяется как произведение кратности

полиспаста на высоту подъема груза

Подставив числовые значения получаем: L=2•2,5=5

м,

Итак, при числе неприкосновенных витков z1=2,

можно определить значение шага навивки каната: t=(1,1…1,3)dk=1,1•13…1,3•13=14,3…..16,9

мм, примем t=15 мм, и

следовательно lн=15+(8+2)=25

мм

Длина барабана, используемая для крепления каната:

Расстояние от оси крайнего витка каната до края

барабана:

Длина, не нарезная средней части барабана:

Где В3 - это расстояние между осями

наружных блоков крюковой подвески, его значение определяется из табличных

данных,

hmin

- расстояние минимальное между осью, выбирается исходя из грузоподъемности

крана, 600 мм,

α - максимальный

допустимый угол отклонения каната от нормали к оси барабана, обычно принимается

меньше 60, примем α=20

b≥ 56-2•600tan2=14,095

мм

Теперь, зная все составляющие, можно вычислить

длину барабана:

Lб=1•25+45+2•30=130

мм.

Далее производят выбор толщины стенки барабана,

принимаем в качестве материала грузоподъемного барабана сталь 35Л, по формуле

рассчитываем минимальную толщину стенки. Из условий технологии изготовления литых

барабанов: из стали

Выбранную толщину стенки проверяют на прочность

при совместном действии изгибающего момента М и вращающего момента Т:

В случае когда выполняется неравенство  ,

наиболее опасная деформация - это сжатие стенок, поэтому проверку делают на

сжатие:

,

наиболее опасная деформация - это сжатие стенок, поэтому проверку делают на

сжатие:

Итак, в нашем случае lб/D=130/200≤3,

,65≤3, проводим проверку на сжатие стенок;

при группе М2 и марке материала сталь 35Л значение [σсж.]=

230 МПа

Выбираем из ряда нормальных линейных размеров

согласно ГОСТ 6636-69 самое близкое допустимое значение = 8 мм.

Условие δ≥δmin

выполняется, поскольку 8≥5 мм.

2.1.4 Прочностной расчет оси

барабана и выбор подшипников

Составляем расчетную схему нагружения оси

барабана при одинарном полиспасте:

кран стрела груз колонна

Нагрузка на опору В оси при одинарном

полиспасте:

l=l1+l2+lб.=

45+130+100=275 мм

l2=lн+l0+l1=

25+30+45=100 мм

Изгибающие моменты:

В сечении 1-1:

В сечении 2-2:

Принимаем в качестве материала оси сталь 45,

предел ее выносливости равен 257 МПа, исходя из этого определим допускаемое

напряжение:

Где к0 - коэффициент для валов и

осей, принимается обычно 2,5

[S]-

допускаемый коэффициент запаса прочности для группа режима М2=1,4. Вычисляем:

МПа

МПа

Диаметр оси в наиболее опасном сечении (под

правой ступицей):

где Ми. - изгибающий момент в расчетном сечении

2-2,

С учетом ослабления сечения шпоночным пазом

допускаемое напряжение следует уменьшить на 25%, тогда значение диаметра

несколько изменится, а именно, с учетом изменения:

Принимаем d=35

мм и конструируем ось барабана.

Исходя из диаметра оси под ступицей барабана d=30

мм, назначаем диаметр под подшипниками dп

= 35 мм. Условное обозначение 1208 (шарикоподшипники радиальные сферические

двурядные), для данного типа

подшипников выполняется условие RB≤Co,

где Сo - статическая

грузоподъемность подшипника, проверяем: 1,69кН ≤ 6,6кН

Следовательно, статическая прочность обеспечена

и подшипники выбраны верно.

.1.5 Выбор электродвигателя

Максимальная статическая мощность, требуемая для

подъема заданного груза, вычисляется с учетом многих факторов. Относительная

продолжительность включения двигателя должна быть равна среднему значению

относительной продолжительности включения электрооборудования ПВ=15%. Кроме

этого номинальная мощность двигателя:

Максимальная статическая мощность:

КПДпр. = 0,8…0,85 - предварительный

КПД механизма

G = 5 кН = 0,5 т.

υ - скорость подъема

груза - 15 м/мин

Рст.мах = 5•15/60•0,85=1,47 кВт

Можно вычислить требуемую мощность двигателя:

Рдв. = 0,75Рст.мах=

0,75•1,47=1,2 кВт

Из набора стандартных двигателей при ПВ = 15%

выбираем электродвигатель асинхронный с короткозамкнутым ротором серии MTKF

при группе режима работы М2. Выбираем двигатель типа MTKF

011-6 для ПВ = 15% с частотой вращения nдв.

= 780 мин-1 и мощностью 2 кВт.

Моменты ротора такого двигателя; пусковой - 42

кН∙м

максимальный - 42 кН∙м

маховой - 0,8 кг∙м2

Масса такого двигателя 47 кг.

2.1.6 Выбор передаточного механизма

Требуемое передаточное число редуктора

где nб

- скорость вращения барабана, которая рассчитывается:

Где υ - скорость

подъема груза,

D - диаметр

расчетный барабана,

uп

- кратность полиспаста

Выбор типоразмера редуктора производится по

стандартным наборам редукторов из справочных дополнений,

исходя

из следующего условия:

то есть расчетный эквивалентный момент на

тихоходном валу редуктора должен быть меньше или равен номинальному вращающему

моменту на тихоходном валу редуктора.

Кд - коэффициент долговечности = 0,5

Тмах - наибольший статический момент

на валу барабана механизма подъема, который в свою очередь равен:

0,98 - КПД барабана,

Тогда Тэ = 0,5•0,27=0,135 кН∙м=135

Н∙м

Выбираем редуктор Ц2У-100-16-12М-1-У2 с

передаточным числом равным 16, номинальный вращающий момент которого равен 250

Н∙м и с концом тихоходного вала, выполненного в виде части зубчатой

муфты.

Условие выбора редуктора выполняется, так как

135Нм≤250 Нм

Кроме этого обычно проверяют выбор редуктора по

передаточному числу:

Проверяем:

Условие выполняется, так как 1,9%≤15%.

Можно сделать вывод о том, что все условия

выбора редуктора соблюдены и выбранный редуктор является подходящим.

2.1.7 Уточнение выбора

электродвигателя

Вычисляем фактическую частоту вращения барабана:

Определяем фактическую скорость подъема груза:

Уточняем мощность приводного электродвигателя:

Таким образом, получается: 1,126кВт ≤ 2кВт

а значит принятый ранее электродвигатель выбран верно.

2.1.8 Выбор тормоза

Выбор производится из условия, что номинальный

тормозной момент выбранного тормоза будет больше расчетного или равен ему.

Тт.р. - расчетный,

Тт.р. = Кт•Тст.

Кт - коэффициент запаса торможения

(для группы режима работы М2=1,5);

Тст - статический вращающий момент

при торможении груза, который равен:

Uмех -

полное передаточное число механизма, равное произведению

передаточных чисел полиспаста и редуктора;

η - КПД механизма;

Тт.р. = 1,5•0,0133 = 0,0199 = 0,02 кН∙м

(20 Н∙м)

Исходя из условия выбора тормоза и возможных

типов тормозов для механизма подъема (ТКТ, ТКП, ТКГ, ЭМТ-2) выбираем тормоз с

электрогидравлическим толкателем типа ТКГ. Выбран тормоз ТКГ-160. Его

номинальный тормозной момент равен 100 Нм, а значит, условие соблюдается.

.1.9 Проверка электродвигателя на

пусковые нагрузки

Для проверки необходимо определить

продолжительность периода разгона. Однако сначала находят наибольшее время

разгона на подъем груза краном:

nдв.

- частота вращения двигателя;

mD02

- общий маховый момент механизма с грузом;

Тср.п. - средний пусковой момент

двигателя

Тст.р. - момент статического

сопротивления при подъеме, приведенный к валу двигателя.

Общий маховый момент:

где mDр2

- маховой момент ротора электродвигателя;

mDт2

- момент тормозной муфты;

mDг2

- момент поднятия груза;

однако для механизмов обычного типа пользуются

более упрощенной схемой расчета, в которой:

Зная момент ротора двигателя, находим:

mD02

= 1,2•0,8=0,96 кг∙м2

Средний пусковой момент двигателя находят

расчетным путем по следующей формуле:

Тн - номинальный момент двигателя,

φп

- краткость среднего пускового момента двигателя(для типа MTFK=2)

Тогда средний пусковой момент:

Статический момент при разгоне тоже находится по

формуле:

Можем вычислить наибольшее время разгона на

подъем:

Допустимое время на разгон должно быть меньше или

равно 2 секундам, рассчитанное время 0,465с меньше двух секунд, а значит

удовлетворяет временному условии. И расчет произведен верно.

На следующем этапе расчетов проводят проверку

времени торможения. При расчете механизма подъема груза наибольшее время

торможения получается при опускании груза, поскольку статический момент от веса

груза препятствует остановке механизма.

Время торможения рассчитывается аналогично

времени пуска только вместо среднего пускового момента двигателя подставляют

номинальный тормозной момент тормоза, и момент статических сопротивлений ротора

заменяется на момент статических сопротивлений тормоза (100Н∙м).

Формулы для расчета следующие:

Рассчитанное время торможения при опускании

груза получилось меньше критического, равного двум секундам, следовательно,

регулировку тормоза на больший тормозной момент не проводят.

2.1.10 Расчет крепления каната к

барабану

Крепление каната к барабану осуществляется

накладными планками. Необходимую для компоновки механизма длину установки

барабана определяют:

В формуле:

lб

- длина барабана;

lр

- толщина реборды;

∆Воп - зазор между барабаном и

опорой;

Восн.оп. - ширина основания опоры.

Высота оси барабана относительно основания

внешней опоры:

Dн

- диаметр барабана с учетом навиваемого на него каната.

Принимаем h=100

мм

Далее рассчитываем диаметр реборды:

Сила, воспринимаемая узлом крепления каната:

f - коэффициент

трения на соприкасающихся поверхностях каната, барабана и накладной планки

(=0,1). В узлах крепления должно быть не менее двух накладных планок.

α - угол обхвата

барабана канатом, в соответствии с правилами Госгортехнадзора составляет 4π.

Сила, необходимая для затяжки болтов:

число 2 учитывает две плоскости трения каната

(по барабану и по планке).

d1

- внутренний диаметр резьбы болта;

zб.

- количество болтов крепления каната;

[σсум]

- суммарное допускаемое напряжение в болтах;

Предварительно выбирают диаметр резьбы болта по

нормам на крепление каната (dk≤15,5

мм, значит берем болты М16, значит диаметр болта равен 16, количество болтов

принимаем 4.)

Допускаемое напряжение для материала болта

(сталь 35):

[σсум]=

0,6σт.=0,6•320=192 МПа

Необходимое условие σсум

≤

[σсум]

выполняется : 17,45≤192.

Это свидетельствует о том, что условие прочности

выполняется.

.1.11 Выбор соединительной муфты

Выберем муфту, с помощью которой будет

закрепляться редуктор с тормозом. Расчетный момент муфты:

Тмном - номинальный

момент, передаваемый муфтой.

к1 - коэффициент, учитывающий степень

ответственности механизма (1,3);

к2 - коэффициент, учитывающий режим

работы механизма (1,3);

Момент статического сопротивления в период пуска

с учетом того, что на барабан навивается одна ветвь каната.

Номинальный момент перед муфтой принимается

равным статическому моменту сопротивления, то есть: Тс = Тмном

Тм = 1,3•1,3•19,88=33,6 Н∙м

Подбираем из стандартного ряда муфту таким образом

чтобы ее момент был больше рассчитанного. Например, муфту упругую

втулочно-пальцевую у которой Т=63 Н∙м. Условие неравенства выполняется,

значит можно выбрать такую муфту.

2.2 Механизм поворота груза

.2.1 Определение веса составляющих

частей металлоконструкции

На начальном этапе расчета нагрузок определяют

составляющие веса металлоконструкции крана.

) Вес стрелы, плечо стрелы:

Gстр.

= kстр•L

При стреловом коэффициенте равном единице,

принимают:

Gстр.

= 4,5 кН

Lстр =0,6L=0,6•4,5=2,7

м

) Вес механизма подъема и плечо:

Gпод

= 0,35Gg=0,35•9,8•5=17,15

кН

Lпод

= 0,25L=0,25•4,5=1,125

3) Вес механизма поворота:

Gпов

=0,1Gg=0,1•5•9,8=4,9

кН

Lпов

=0,2L=0,2•4,5=0,9 м

) Вес платформы крана и плечо

Gпл

= 1,2(Gпод

+ Gпов)=1,2(17,15+4,9)=26,46

кН

Lпл

= 0,2L=0,9 м

) Плечо центра тяжести противовеса

Lпр =0,4L=0,4•4,5=1,8

м

При нагрузке на крюке равной половине веса груза

колонна крана не должна испытывать изгибающих напряжений, поэтому можно

записать условие:

Gпр

Lпр+

Gпов

Lпов+

Gпл

Lпл

= Gпод

Lпод+

Gстр.

Lстр+

0,5GLg

Отсюда при всех известных значениях чисел кроме

веса противовеса, найдем вес противовеса:

Gпр=63,04

кН

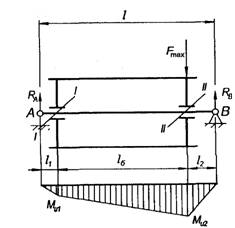

2.2.2 Определение нагрузок на опоры

и определение высоты колонны

Вертикальная нагрузка равна полному весу всей

поворотной части с грузом:

Расчетная высота колонны составляет (0,3..0,5)L,

h=0,4•4,5=1,8 м

Горизонтальная опорная реакция в верхней и

нижней опорах:

При подстановке всех числовых данных, получили H=74,48

кН

2.2.3. Подбор подшипников для

верхней и нижней опор колонны.

Для нижнего узла в зависимости от расчетной

вертикальной силы, которая составит 1,25H

подбираем упорный подшипник средней серии по условию 1,25H≤Co.

,25•74,48=93,1кН

Подбираем ближайший подшипник, это подшипник

№318 ГОСТ 8338-75, так как у него C0=99

кН, что вполне удовлетворяет условию.

Величину внутреннего диаметра радиального

самоустанавливающегося подшипника определяем по соотношению чтобы диаметр

радиального подшипника был больше чем упорный, с таким же условием выбора, как

и для упорного только, вместо вертикальной силы заменяем на горизонтальную

нагрузку. Такой подшипник - роликоподшипник радиальный №32217А 8328-75.(при

значении 1,25Н=93,1 кН; у этого подшипника С0=108кН).

2.2.4 Определение моментов сил

Определяем статический момент сопротивления

повороту как сумму моментов сил от трения, ветра и уклона:

Где ∑Мтр - сума моментов сил трения в

верхней и нижней опорном устройстве.

Момент сил трения в радиальном подшипнике опоры:

Момент сил в упорном подшипнике опоры:

Усилия, действующие на каждый из роликов:

При значении угла в 30 градусов и H=74,48,

получили значение усилия = 43,001 кН.

Момент сил трения в нижней поворотной части

утройства составляет 36,43 кНм; момент сил ветра 263,76кНм, момент сил при

уклоне 1,67кНм.

Общий момент, равный сумме все моментов, ∑М=451,85

кНм

Необходимо выбрать двигатель механизма поворота:

Двигатель выбирают из условия Nр≤N

Выбираем асинхронный двигатель с фазовым ротором

MTF 011-6, его

параметры следующие: N=2

кВт, n=800 мин-1,

Мм=0,9 кг∙м2

Общее передаточное число:

Передаточные числа редуктора и зубчатой

передачи:

2.2.5 Проверка выбранного двигателя

по условиям нагрева

Суммарный момент статического сопротивления

повороту, приведенный к валу двигателя:

Номинальный момент выбранного двигателя:

Коэффициент загрузки двигателя при повороте:

для такого значения коэффициента загрузки

двигателя, зная номинальный момент, находим время разгона при повороте с

грузом:

, Где

, Где

Определяем время разгона:

Итак, время разгона составляет 3,03 с

Среднее время рабочей операции при среднем угле

поворота в 900

находится по формуле:

Определяем отношение вычисленных времен:

Необходимая мощность:

Эквивалентная мощность:

Номинальная мощность:

Следовательно, выбранный двигатель MTF

011-6 мощностью 2 кВт подходит по проверке на условие нагрева.

2.2.6 Определение тормозного момента

и выбор тормоза

Принимаем время торможения 5 с, тогда

необходимый тормозной момент на валу двигателя:

, где:

, где:

Вычисляем необходимый тормозной момент:

Мт=1559 Н∙м

Тормоз подбираем таким образом, чтобы

номинальный тормозной момент был больше рассчитанного. Выбираем тормоз ЭМТ-2 с

номинальным моментом 1600 Н∙м

2.2.7 Общее передаточное число

механизма поворота

Общее передаточное число механизма поворота

составляет 800.

Исходя из рядов стандартных значений

передаточных чисел зубчатых передач и редукторов, можно исходя из принятой

конструкции, разбить общее передаточное

число по ступеням. Тогда номинальное передаточное число редуктора составит 40,

а открытых зубчатых передач 4 и 5.

Исходя из значения передаточного числа редуктора,

выбираем редуктор Ц2У-100.

Для открытых зубчатых передач назначаем

материал: шестерни из стали 35ХГСЛ (улучшение, при НВ=220), для колес сталь

марки 35ГЛ (улучшение, при НВ=190). Задаем восьмую степень точности

изготовления.

2.2.8 Определение времени полного

поворота

Угол поворота крана за время пуска механизма:

Угол поворота при установившемся движении:

Время поворота при установившемся движении:

Полное время поворота на 180 градусов:

Поскольку время полного поворота вокруг своей

оси в два раза больше, то оно составит 1 минуту 14 секунд.

ЗАКЛЮЧЕНИЕ

В курсовом проекте произведен расчет поворотного

крана с подвижной колонной, стоящего на фундаментальной плите. В результате

расчетов и исходя из заданных соотношений размеров, получили следующие

параметры крана:

высота колонны - 1,8 м,

вес требуемого противовеса - 6,4 тонн,

вылет стрелы - 4,5 м,

длина балки противовеса - 1,8 м,

вес механизма подъема - 1,715 т,

вес механизма поворота - 0,49 т

полное время поворота крана - 1 минута 14

секунд.

Кроме этого в результате расчетов получили

следующие данные:

) Механизм подъема груза:

двигатель MTKF

011-6, редуктор Ц2У-100 с передаточным число 16, барабан механизма подъема с

канатом 13,0-Г-ОЖ-Н-1570-ГОСТ 2688-80; кратность полиспаста -2, полиспаст

одинарный; тормоз ТКГ-160.

) Механизм поворота крана:

двигатель MTF

011-6; редуктор Ц2У-100 с передаточным числом 40, тормозное устройство ЭМТ-2.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. Александров

М.П. Подъемно-транспортные машины. - М.: Высшая школа, 2007

2. Гузенков

П.Г. Детали машие.- М.: Высшая школа,2012

3. Дунаев

П.Ф., Леликов О.П. Конструирование узлов и деталей машин.-М.: Высшая школа,2010

4. Павлов

Н.Г. Примнры расчета кранов. - М.: Машиностроение,2007

. Степыгин

В.И., Чертов Е.Д., Елфимов С.А., Проектирование подъемно-транспортных

установок.- М.: Машиностроение,2005

. Детали

машин. Атлас конструкций.- М.: Машиностроение, 2009.

. Подъемно-транспортные

машины. Атлас конструкций.- М.: Машиностроение, 1990.