Підбір матеріалу для виготовлення лопатки газотурбінного двигуна

РЕФЕРАТ

ПЗ: 45 c., рис. 25, т.6, джерел 11.

В курсовій роботі з дисципліни

«Механічні властивості матеріалів та конструкційна міцність виробів»

виконується підбір матеріалу для виготовлення лопатки газотурбінного двигуна.

Лопатка ГТД працює при температурі до850ºС

а ресурс роботи двигуна складає 10000 годин. У цій курсовій роботі

розглядаються наступні питання:

) Аналізуються умови експлуатації і

вимоги до матеріалу;

) Обираються зразки, обладнання та

методика проведення випробувань механічних властивостей;

) Аналізуються залежності механічних

властивостей матеріалу від складу, структури та термічної обробки;

) Обираються напрямки підвищення

конструкційної міцності виробів;

) Розглядаються конструкція та

робота обладнання для випробування механічних властивостей.

ЗМІСТ

Вступ

.

Аналіз умов експлуатації виробу і вимоги до матеріалу

.

Зразки, обладнання та методика проведення випробувань механічних властивостей

.1

Випробування твердості за Брінеллем (ГОСТ 9012-59)

2.2 Випробування розтягом (ГОСТ

1497-73)

.3 Випробування властивостей

жароміцності (ГОСТ 3548-81)

.4 Випробування на ударну в’язкість

(ГОСТ 9454-78)

2.5

Циклічні випробування (ГОСТ 25.502-79)

.

Аналіз залежності механічних властивостей матеріалу від складу, структури та

термічної обробки

.

Напрямки підвищення конструкційної міцності виробів

.

Конструкція та робота обладнання для випробування механічних властивостей

.1

Обладнання для випробування на циклічну втому

.2

Обладнання для випробування на розтяг та згин

.3

Обладнання для випробування на ударну в’язкість

.4

Обладнання для випробування на твердість за Бринеллем

Висновки

Перелік

посилань

ВСТУП

Працездатність будь-якої машини

залежить, насамперед, від матеріалів, з якої складається сам агрегат. Якості

матеріалів, їх параметрів та властивостей. У сучасному світі параметри та

властивості матеріалів визначають за допомогою досліджень, при використанні

різноманітних технічних засобів. Вимоги до зразків матеріалів, такі як маса,

габарити, стан поверхні та інші, встановлені Державними стандартами.

Від механічних властивостей

матеріалів залежить можливість їхнього використання у виробах, при впливі

зовнішніх навантажень. Основними показниками властивостей є міцність, твердість

та технічні характеристики. Усі ці параметри напряму залежать від розмірів

зразка, його форми, стану поверхні і режимів випробувань, таких як впливу

навколишнього середовища, швидкості навантаження і температури зразка.

Велика частина характеристик

механічних властивостей не являються фізичними константами, бо залежать від

багатьох факторів, що встановлені умовами випробування. Для максимальної

точності необхідне проведення багаторазових повторень випробувань при однакових

умовах. Це дозволить побачити реальну картину характеристик метала чи стопу,

які будуть необхідні для проведення розрахунків чи вибору його для певної мети.

Також, після проведення ряду випробувань, необхідно зробити порівняння з даними

інших дослідників та результатами що були отримані у інший час, устаткуванні та

лабораторіях. Умови, які забезпечать таку сталість і порівнянність результатів,

називають умовами подоби механічних випробувань.

1. Аналіз умов експлуатації виробу і

вимоги до матеріалу

У даному розділі курсового проекту,

з дисципліни «Механічні властивості матеріалів та конструкційна міцність виробів»

приведені умови експлуатації робочої лопатки ГТД, яка працює при температурі до

850ºС

і ресурсом роботи двигуна у 10000 годин, з вимогами до матеріалу лопатки.

Рисунок 1.1 - Робоча лопатка ГТД

Компресори та турбіни ГТД - машини,

елементами котрих є лопатки роторної групи, інакше названі робочими лопатками.

У процесі експлуатації робочі

лопатки ГТД піддаються:

) статичним навантаженням, а саме:

а) розтягуванню від центробіжних сил

мас самої лопатки.

б) згину від дії на лопатку газу при

руху по міжлопаточним каналам.

в) згину від центробіжних сил мас

лопатки в наслідок того що центр ваги перерізу лопатки не лежать на одному

радіусі.

г) кручення від центробіжних сил мас

лопатки.

д) кручення від газових сил діючих

на лопатку.

) вібраційним вантаженням згину та

кручення.

) температурні навантаження.

) корозійний та ерозійний вплив

газів.

Через різницю тиску на поверхні, на

лопатку починає діяти сила Р, спрямована по нормалі до її площини.

Оскільки лопатка жорстко закріплена на диску та не може здійснювати осьові

переміщення. На неї діє сила реакції опори N, направлена по осі ротора в

сторону руху потоку. Сумарною силою при складанні цих двох сил є сила F,

спрямована перпендикулярно до осі ротора. Оскільки ця сила прикладена до

лопатки, то з’являється крутний момент M, який змушує ротор обертатись.

Рисунок 1.2 - Схема дії сил на

закріплену робочу лопатку в ГТД

Для виготовлення лопатки обираємо

стоп ВЖМ4. За технічними вимогами до робочої лопатки ГТД,  .

У стопі ВЖМ4:

.

У стопі ВЖМ4:  = 410 Мпа,

= 410 Мпа,  =

575 Мпа

=

575 Мпа

В таблиці 1.1 представлений хімічний

склад стопу ВЖМ4.

Таблиця

1.1

Хімічний склад стопу ВЖМ4

|

Cr%

|

Mo%

|

W%

|

Re%

|

Al%

|

Ta%

|

Co%

|

Ru%

|

|

25

|

4

|

4

|

6,5

|

6

|

4,5

|

11

|

4

|

Для формування оптимальної

мікроструктури з однорідним росподілом частинок Y’-фази кубічної форми,

розміром приблизно 0,5 мкм монокристалу сплаву піддавали термообробці -

гомогенізації в інтервалі Т(евт)-Т(пр) і двоступінчатому старінню при 1030 ºС

і 870ºС.

Рисунок 1.3 - Мікроструктура

монокристала ВЖМ4 після термічної обробки.

2. Зразки, обладнання, та методика

проведення випробувань механічних властивостей

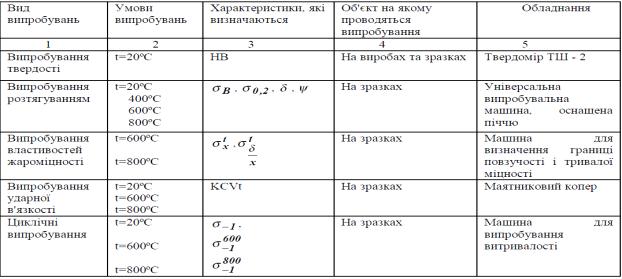

В таблиці 2.1, яка буде приведена

нижче, наведені усі види випробувань механічних властивостей, які потрібно

провести на матеріалі, з якого складається робоча лопатка ГТД.

Таблиця

2.1

Методична карта випробувань

механічних властивостей матеріалу для лопаток ГТД

.1 Випробування твердості за

Брінеллем (ГОСТ 9012-59)

Зразки

Поверхня зразка

повинна бути плоскою та гладкою. Шорсткість поверхні зразка (або ділянки на

виробі) Ra повинна бути не більше 2,5 мкм за ГОСТ +2789, якщо немає інших

вказівок в нормативно-технічній документації на металопродукцію. Зразок повинен

бути підготовлений таким чином, щоб не змінювалися властивості металу в

результаті механічної або іншої обробки, наприклад, від нагріву або наклепу.

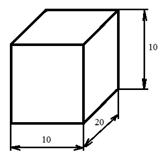

Бажані розміри

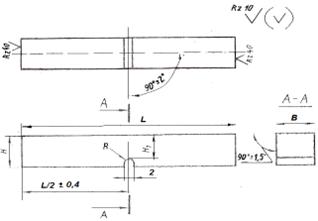

зразка 10х10х20 мм (рис. 2.1).

Рисунок 2.1 -

Зразок для вимірювання твердості за Брінеллем

Апаратура

Прилад для

вимірювання твердості за Брінеллем - твердомір ТШ-2 (див. п.5) з індентором -

загартованою сталевою кулькою (кулька діаметром 10,0; 5,0; 2,5; 2,0; 1,0 мм

повинна мати твердість не менше 850 HV) або кулькою з твердого сплаву (в такому

випадку кулька діаметром 10,0; 5,0; 2,5; 2,0; 1,0 мм повинна мати твердість не

менше 1500 HV).

Методи проведення

випробувань

Випробування

проводять при температурі 20°С. При вимірюванні твердості прилад повинен бути

захищений від ударів і вібрації. Опорні поверхні столика та підставки, а також

опорні й робочі поверхні зразка повинні бути очищені від сторонніх речовин

(окалини, мастила та ін.).

Зразок повинен бути

встановлений на столику або підставці стійко, щоб уникнути його зміщення і

прогину під час вимірювання твердості.

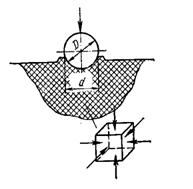

При вимірюванні

твердості за Брінеллем наконечник зі сталевою кулькою діаметром D плавно

приводять в зіткнення з поверхнею зразка і плавно прикладають задане зусилля Р

доти, поки воно не досягне необхідної величини. Після зняття навантаження

вимірюють діаметр d відбитка, що залишається на поверхні зразка (рис. 2.2).

Відстань між центром відбитка і краєм зразка має бути не менше 2,5 діаметрів

відбитка d; відстань між центрами двох суміжних відбитків повинна бути не менше

чотирьох діаметрів відбитка; для металів з твердістю до 35 НВ ці відстані мають

бути відповідно 3d і 6d. Діаметр кульки D і відповідне зусилля F вибирають

таким чином, щоб діаметр відбитку знаходився в межах від 0,24 до 0,6 D.

Рисунок 2.2 - Схема

напруженого стану в зоні пластичної деформації

Після вимірювання

твердості на зворотному боці зразка не повинно спостерігатися пластичної

деформації від відбитку. Діаметр відбитка вимірюють за допомогою мікроскопа або

інших засобів вимірювання.

Діаметри відбитків

d1 і d2 вимірюється в двох взаємно перпендикулярних

напрямках. За діаметр відбитка d приймається середнє арифметичне значення

результатів вимірювань. При цьому різниця вимірювань діаметрів одного відбитка

не повинна перевищувати 2% меншого з них. Кількість відбитків при вимірюванні

твердості і спосіб обробки результатів вимірювань вказують у

нормативно-технічної документації на металопродукцію.

Діаметр відбитку

буде тим меншим, чим більший опір матеріалу зразка деформації, яку робить

індентор. Число твердості за Брінеллем (НВ) є відношення навантаження Р, діючої

на кульковий індентор діаметром D, до площі F поверхні відбитку кульки:

Тоді

Площу відбитку знаходять по

глибині вдавлювання індентора (без зняття напруження):

= πDh

При знаходженні твердості за

Брінеллем кулькою з D = 10 мм під напруженням P = 30 кН і часом витримки τ =

10 с число твердості записують так: НВ 400, НВ 250, або НВ 30000 МПа. При

використанні інших умов випробування індекс НВ доповнюють числами, які

показують діаметр використаної кульки, мм, на НВ 5/750/30-350 - це число

твердості за Брінеллем (350), отримане при вдавлюванні кульки з D = 5 мм

навантаженням Р = 750 кгс (7500 Н) на протязі τ =

30 с.

Методом Брінелля можна

випробовувати матеріали з твердістю від НВ 8 до НВ 450. При більшій твердості

зразку кулька-індентор із загартованої сталі остаточно деформується на

величину, яка перевищує стандартизований допуск.

.2 Випробування

розтягом (ГОСТ 1497-73)

Зразки

Вирізку заготовок

для зразків проводять на металорізальних верстатах, ножицях, штампах шляхом

застосування кисневого та анодно-механічного різання та іншими способами,

передбачаючи припуски на зону металу зі зміненими властивостями при нагріванні

і наклеп. Місця вирізки заготовок для зразків, кількість їх, напрямок

поздовжньої осі зразків по відношенню до заготівлі, величини припусків при

вирізці повинні бути зазначені в нормативно-технічної документації на правила

відбору проб, заготовок і зразків або на металопродукцію.

Плоскі зразки

повинні зберігати поверхневі шари прокату, якщо не мається інших вказівок в

нормативно-технічної документації на правила відбору проб, заготовок і зразків

або на металопродукцію.

Випробування

проводять на двох зразках, якщо інша кількість не передбачена в

нормативно-технічній документації на металопродукцію.

Тип і розміри

зразка повинні вказуватися в нормативно-технічній документації на правила відбору

проб, заготовок і зразків або на металопродукцію. Допускається застосування при

випробуванні пропорційних зразків інших розмірів.

Форма і розміри

головок і перехідних частин циліндричних і плоских зразків визначаються

способом кріплення зразків у захватах випробувальної машини. Спосіб кріплення

повинен попереджати прослизання зразків в захватах, зминання опорних поверхонь,

деформацію головок і руйнування зразка в місцях переходу від робочої частини до

голівок і в головках.

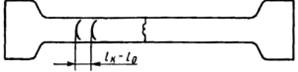

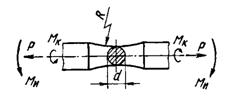

На рис. 2.3

показаний стандартний циліндричний зразок для випробувань на розтяг.

Рисунок 2.3 -

Стандартний зразок для випробувань на одноосьовий розтяг при кімнатній

температурі

Основні розміри

наведених зразків:

) робоча довжина

l - частина зразка між його голівками або ділянками для захвата з постійною

площею перерізу;

2) початкова

розрахункова довжина l0 - ділянка робочої довжини, на якій

розраховується видовження;

) початковий

діаметр робочої частини d0 для циліндричних або початкова товщина а0

и ширина b0 робочої частини для плоских зразків.

Апаратура

. Розривні й

універсальні випробувальні машини повинні відповідати вимогам ГОСТ 28840.

. Штангенциркулі

повинні відповідати вимогам ГОСТ 166. Мікрометри повинні відповідати вимогам

ГОСТ +6507. Допускається застосування інших вимірювальних засобів, що

забезпечують вимір з похибкою, що не перевищує зазначену.

. Тензометри

повинні відповідати вимогам НТД.

. Лінійки металеві

повинні відповідати вимогам ГОСТ 427.

Методика проведення

випробувань

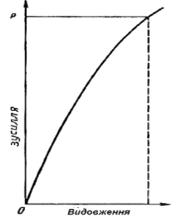

На рисунку 2.4

показана діаграма розтягу, яка отримується при розтягненні зразків, що

руйнуються після утворення шийки в результаті зконцентрованої деформації.

Рисунок 2.4 -

Характерні точки на діаграмі розтягу, за якими розраховують характеристики

міцності

Визначення границі пропорційності.

Перша характерна точка на діаграмі розтягу - точка р. Зусилля Рпц

визначає величину границі пропорційності σпц

- напруження, яке матеріал зразка витримує без відхилення від закона Гука:

σпц

= Рпц / F0,

де F0 -

початкова площа поперечного перерізу в робочій частині.

Границю

пропорційності σпц

визначають: за допомогою тензометрів (розрахунковий спосіб); графічним способом

по початковій ділянці діаграми, записаної від електричних силовимірювача і

вимірювача деформації.

Визначенні границі

пропорційності σпц

розрахунковим способом: після установки

тензометра проводять навантаження зразка рівними ступенями до зусилля, що

відповідає напруженню, рівному 70-80% від передбачуваної границі пропорційності

σпц.

Кількість ступеней зусилля повинно бути не менше 3. Час витримки на кожній

ступені до 5-7 с.

Визначення границі

пропорційності σпц

графічним способом проводиться на початковій ділянці діаграми розтягування,

записаної від електричних силовимірювача і вимірювача деформації. При достатньо

великому масштабі первинної діаграми розтягу величину границі пропорційності

можна знайти графічно прямо на цій діаграмі (рис. 2.5).

Рисунок 2.5 -

Графічний спосіб визначення границі пропорційності

При достатньо

великому масштабі первинної діаграми розтягу величину границі пропорційності

можна знайти графічно прямо на цій діаграмі (рис. 2.5). В першу чергу

прямолінійну ділянку до перетину з віссю деформацій в точці О, яку й приймають

за новий початок координат, виключаючи таким чином спотворену через недостатню

жорсткість машини початкову ділянку діаграми. По першому з них на довільній

висоті в межах пружної області відновлюють перпендикуляр АВ до осі навантажень

(рис. 2.5) відкладають уздовж нього відрізок ВС = ½

АВ і проводять лінію ОС. Якщо тепер провести дотичну до кривої розтягу

паралельно ОС, то точка дотику р і визначить навантаження Рпц.

Модуль пружності Е

визначають: за допомогою тензометра (розрахунковий спосіб); графічним способом

на початковій ділянці діаграми розтягування, записаної від електричних

силовимірювача і вимірювача деформації. Тензометр або вимірювач деформації

встановлюють на зразок після додавання до нього початкового зусилля Р0

відповідного напруженню, рівного 10…15% від передбачуваної границі пропорційності

σпц.

При визначенні

модуля пружності E графічним способом зразок навантажують до зусилля, що

відповідає напруженню, рівному 70-80% від передбачуваної границі пропорційності

σпц.

Масштаб по осі подовження повинен бути не менше 100:1 при базі вимірювача деформації

50 мм і більше, і не менше 200:1 при базі вимірювача менше 50 мм; по осі

зусилля 1 мм діаграми повинен відповідати не більше 10 (Н / мм2).

Границя пружності

(напруження, при якому залишкове видовження сягає заданої величини −

0,005 та 0,01%) характеризує напруження, при якому з’являються перші ознаки

макропластичної деформації. Для точної кількісної оцінки границі пружності

використовують тензометри. Методика визначення σ0,05 в

основному аналогічна вище розглянутій для σпц,

але є одна принципова відмінність. Оскільки при визначенні границі пружності

допуск задається по величині залишкової деформації, після кожної ступені

навантаження необхідно розвантажувати зразок до початкового напруження  від

очікуваної границі σ0,05 і

далі вимірювати видовження по тензометру. Умовну границю пружності визначають

як

від

очікуваної границі σ0,05 і

далі вимірювати видовження по тензометру. Умовну границю пружності визначають

як

Границя плинності (умовна) -

це напруження, при якому залишкове подовження досягає заданої величини,

зазвичай 0,2%.

Умовну границю плинності з

допуском на величину пластичної деформації при навантаженні, визначають за

діаграмою розтягу, що отримана на випробувальній машині. По діаграмі розтягу

обчислюють величину пластичної деформації з урахуванням встановленого допуску,

виходячи з довжини робочої частини зразка l. Знайдену величину збільшують

пропорційно масштабу діаграми і відрізок отриманої довжини ОЕ відкладають по

осі видовження (рис. 2.6). З точки Е проводять пряму, паралельну ОА. Точка

перетину прямої з діаграмою відповідає зусиллю умовної границі текучості при

встановленому допуску на величину пластичної деформації.

Рисунок 2.6 - Графічний метод

визначення умовної границі плинності

Умовну границю плинності

визначають тільки при відсутності ділянки плинності на діаграмі розтягу:

Для визначення границі

міцності (умовне напруження, що відповідає найбільшому навантаженню,

досягнутому до руйнування зразку) σB

зразок піддають розтягуванню під дією плавно зростаючого зусилля до руйнування.

Найбільше зусилля перед руйнуванням зразка, береться за зусилля  , що

відповідає тимчасовому опору (рис. 2.7).

, що

відповідає тимчасовому опору (рис. 2.7).

При визначенні тимчасового

опору σB

швидкість деформації повинна бути не більше 0,5 від початкової розрахункової

довжини зразка l0, виражена в мм/хв.

Рисунок 2.7 - Графічний метод

визначення границі міцності

Для визначення тимчасового

опору користуються формулою:

Відносне видовження

розраховується за формулою

Відносне звуження

знаходять як

Відносне видовження можна

розрахувати за діаграмою видовження. Для цього необхідно визначити абсолютне

видовження Δl до

моменту руйнування та знаючи розрахункову початкову довжину l0,

визначити величину δ. Але цей спосіб є доволі неточним,

тому визначають lК після того, як щільно притулили дві половинки

зруйнованого зразка (рис. 2.8).

Рисунок 2.8 - Методика

визначення відносного видовження за розтягнутим зразком

.3 Випробування

властивостей жароміцності (ГОСТ 3548-81)

Жароміцністю

називається здатність матеріалу чинити опір пластичної деформації і руйнування

при високих температурах. Поведінка матеріалу при цих температурах має суттєві

особливості, пов'язані з явищем повзучості, що представляє собою здатність

металу безперервно пластично деформуватися під дією тривало прикладених

постійних напруг.

Для оцінки

властивостей матеріалу при високих температурах застосовують характеристики,

одержувані в результаті випробувань на повзучість. До таких характеристик

відносяться межа повзучості і межа тривалої міцності.

Межею повзучості

називається постійна напруга, яке протягом заданого часу викликає певну,

заздалегідь задану деформацію зразка або деталі.

Обладнання

Випробування на

повзучість проводяться на спеціальних машинах забезпечуючих підтримку з

достатньою точністю постійної напруги і заданої постійної температури протягом

усього часу випробування.

Машини для

випробування на повзучість мають захвати, дозволяючи прикласти до зразка осьові

розтягуючі зусилля, прилади для виміру деформацій і піч для підтримки заданої

температури. Випробуваний зразок 1 (рис. 2.9) різьбовими головками угвинчений в

захвати 2 і поміщений в трубчасту електричну піч 3, забезпечену обмоткою з

трьох незалежно регульованих секцій. Така схема обмотки зручна для зміни сили

струму при підтримці постійної температури по всій робочій довжині зразка. У

щільному контакті з робочою частиною зразка поміщені гарячі спаї декількох

термопар 4, а до верхньої і нижньої головкам його приєднані шини 5, відносне

переміщення яких у міру зміни довжини зразка при випробуванні передається

індикаторам 6.

Зразок

При випробуванні на

повзучість слід мати на увазі, що зразок під навантаженням не повинен відчувати

струсів або вібрацій. Він повинен бути ретельно відцентрований, оскільки

перекоси його під навантаженням абсолютно недопустимі. Температура зразка

перевіряється мінімум у двох точках. Протягом усього часу випробування

коливання її не повинні перевищувати + 3° при 800°, + 4° при 800-1000° і ± 6°

понад 1000°

Після закінчення

випробування на повзучість зразок плавно розвантажується до величини

попереднього навантаження. За результатами випробувань будують криві

повзучості. Типова крива повзучості (рис. 2.10), побудована в координатах

«деформація-час», підрозділяється на чотири основних ділянки. Ділянка ОА

відповідає початковому подовженню зразка при його навантаженні і відображає по

суті пружну деформацію, що виникає під дією постійної напруги. Ділянка АБ

відповідає періоду несталої повзучості, що розвивається з уповільненням в часі.

Ділянка БВ характеризує усталений процес повзучості.

Протягом усієї цієї

ділянки приріст деформації пропорційний часу випробування, причому деформація

розподіляється рівномірно по всій робочій довжині зразка. Ділянка ВГ відповідає

прискореному розвитку повзучості матеріалу. При цьому спостерігається

локалізація деформації в одному місці по довжині зразка, яка супроводжується

утворенням шийки, що призводить до такого зменшення перетину і підвищенню

істинних напружень, при яких відбувається руйнування матеріалу. Точка Г, що є

кінцевою на кривій, характеризує величину деформації і тривалість випробування,

при яких відбувається руйнування.

Рисунок 2.9 - Схема машини для

випробувань на повзучість

Рисунок 2.10 - Типова крива

повзучості

2.4 Випробування на

ударну в’язкість (ГОСТ 9454-78)

Зразки

Метод випробування на ударний згин

полягає в руйнуванні зразка з концентратором посередині одним ударом маятникового

копра. Кінці зразка розташовують на опорах. В результаті випробування

визначається повна робота, використана при ударі (робота удару), або ударна

в’язкість.

Ударна в’язкість − це робота

удару, віднесена до початкової площі поперечного перерізу зразка в місці

концентратора.

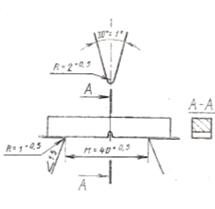

Основним зразком згідно з ГОСТ

7564-75 є стрижень з квадратним перерізом 10х10 мм та довжиною 55 мм (рис.

2.11). В зразках Шарпі U-подібний надріз наноситься посередині довжини. Він має

ширину та глибину 2 мм та радіус заокруглення 1 мм. Дозволяється також

використання зразків з шириною В = 7,5;5 та 2 мм. В останньому випадку висота Н

= 8 мм.

Рисунок 2.11 - Зразок з

концентратором виду U

При випробуванні зразків з L = 55 мм

відстань між опорами повинна бути 40 мм. Згинаючий ніж має переріз у вигляді

трикутника з кутом при вершині 30° та радіусом заокруглення 2 мм.

При випробуванні зразків з L = 55 мм

відстань між опорами повинна бути 40 мм. Згинаючий ніж має перетин у вигляді

трикутника з кутом при вершині 30° та радіусом заокруглення 2 мм.

Випробування на згин проводять на

маятникових копрах з граничною енергією, що не перевищує 300 Дж. Зразок кладуть

горизонтально в спеціальний шаблон, що забезпечує установку надрізу суворо в

середині прольоту між опорами. Удару завдають з боку, протилежного надрізу, в

площині, що перпендикулярна подовжній осі зразка (рис. 2.12).

Апаратура

Для випробування

використовують маятникові копри по ГОСТ 10708, що забезпечують вимір енергії

удару, витраченого на руйнування зразка і визначається як різниця між

початковим запасом потенційної енергії маятника і енергією, що залишилася у

маятника після руйнування випробуваного зразка. Вимірювання ширини і товщини

зразків проводять приладом з похибкою вимірювання не більше 0,02 мм.

Рисунок 2.12 -

Схема встановлення зразка для випробування

Методика проведення

випробувань

Випробування

проводять при температурі (23 ± 2)°С і відносній вологості (50 ± 5)%, якщо в

нормативно-технічної документації на матеріал немає інших вказівок. Вибирають

маятниковий копер з відповідними запасом енергії і швидкістю маятника, щоб на

руйнування зразка було витрачено не менше 10% і не більше 80% запасу енергії.

Якщо цій вимозі задовольняють характеристики декількох копрів, вибирають копер

з найбільшим запасом енергії. Результати, отримані на копрах з різним запасом

енергії, зіставляти не рекомендується. Встановлюють покажчик шкали енергії так,

щоб він торкався ведучого кулачка, коли маятник знаходиться в положенні, при

якому ніж маятника торкається зразка.

Слід виконати

кілька контрольних випробувань без зразків, щоб переконатися, що загальні

втрати на тертя не перевищують значень, передбачених ГОСТ 10708. Зразок без

надрізу розміщують на опорах маятникового копра так, щоб удар ножа маятника

припадав на середину зразка (рис. 2.13). Зразок з надрізом розміщують на опорах

маятникового копра так, щоб удар ножа маятника припадав по ненадрізаній площині

зразка напроти надрізу.

Рисунок 2.13 -

Схема ударного випробування на згин на маятниковому копрі

механічний

конструкційний газотурбінний лопатка

Піднімають і

закріплюють маятник, встановлюють покажчик на шкалі енергії і обережно (без

ривка) відпускають маятник. Відраховують по шкалі значення енергії, витраченої

на руйнування зразка. Якщо передбачено в нормативно-технічної документації на

матеріал, враховують поправку на втрати на тертя.

У розрахунок

приймають результати, отримані на зразках, зруйнованих повністю або з поділом

на частини, що утримуються на тонкій плівці (нитці).

Маятник копра

закріплюється у вихідному верхньому положенні. По шкалі фіксується кут підйому

маятника α.

Далі виймають захват, що кріпить, маятник вільно падає під своєю вагою, б’є по

зразку, вигинає його і руйнує, піднімаючись відносно вертикально осі копра на

кут β. Цей кут тим

менший, чим більша робота К витрачена маятником на деформацію та руйнування

зразка. Швидкість копра υК,

м/с, у момент удару по зразку залежить від висоти Н (див. рис. 2.11)

υК

= (2*g*H)1/2,

де g - прискорення

вільного падіння

Величина роботи деформації і

руйнування визначається різницею потенційних енергій маятника на початковому

(після підйому на кут α)

і кінцевому (після зльоту на кут β)

моменту випробування:

К = Р(Н-h),

де Р - вага маятника; Н і h - висоти

підйому і зльоту маятника.

Якщо довжина маятника L, то h = L(1

- cosβ), H = L(1 - cosα),

і, отже, K = PL(cosβ

- cosα). Необхідно

прагнути, щоб кут β

після руйнування зразка був невеликим.

Знаючи повну роботу деформації і

руйнування К, можна розрахувати основну характеристику, що отримується в

результаті даних випробувань,- ударну в'язкість:

КС = К/F,

де F - площа поперечного перетину

зразка в місці надрізу до випробування. Стандартна розмірність ударної

в'язкості Дж/м2 або Дж/см2.

КСU - ударна в'язкість, визначена на

зразку з U-образним концентратором при кімнатній температурі.

При проведенні випробування

висуваються наступні вимоги:

при вирізанні заготовок метал

зразків не повинен піддаватися наклепу та нагріву, які змінюють властивості

металу.

риски на поверхні концентратора виду

U, видимі без використання збільшуючих пристроїв, не допускаються.

зразок повинен вільно лежати на

опорах копра. Встановлення зразка відбувається за допомогою шаблону, який

забезпечує симетричне розташування концентратора відносно опор з похибкою не

більше ±0,5 мм.

удар маятника повинен приходитися з

боку, протилежного концентратору, в площині його симетрії.

якщо в результаті випробування

зразок не зруйнувався повністю, то показник якості матеріалу вважається не

встановленим.

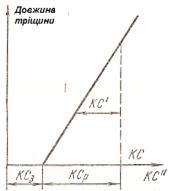

(КС'' = КС - КС'),

де КС - стандартна ударна в'язкість,

яка була визначена в результаті одноразового удару (рис. 2.14). Точка перетину

прямої l -КС'' з віссю абсцис дає величину КC3, пропорційну роботі

зародження тріщини, а різниця КC-KC3 = KСP - частку

ударної в'язкості, що витрачається на розповсюдження тріщини.

Ударні

випробування, які і статичні, можна проводити при від’ємних та підвищених

температурах. Методика цих випробувань регламентується стандартами. По ГОСТ

9455-78 динамічний згин при від’ємних температурах роблять із використанням тих

самих зразків, що і при кімнатній. Зразок витримують при температурі на 2-60С

нижче заданої, потім виймають із ванни, встановлюють на копер і негайно

випробовують.

Рисунок 2.14 - Схема розподілення

ударної в'язкості на складові

Аналогічна методика

використовується при високотемпературних випробуваннях (ГОСТ 9454-78).

Попередній нагрів зразків рекомендують робити в муфельних печах, при

необхідності в нейтральній атмосфері, перегріваючи зразок відносно заданої

температури на 3…500С в залежності від її абсолютної величини. При

цьому час встановлення зразку з моменту виймання із печі до удару маятника

повинен бути не більше 3-5 с.

2.5 Циклічні випробування (ГОСТ

25.502-79)

Процес поступового накопичення

пошкоджень в матеріалі під дією циклічних навантажень, що призводять до зміни

його властивостей, утворенню тріщин та руйнуванню, називається втомою, а

властивість протидіяти втомі - витривалістю.

Зразки

Випробування металів на втому

проводять на гладких зразках круглого перерізу (рис. 2.15).

Рисунок 2.15 - Форма та основні

розміри робочої частини стандартного зразку для випробування на втому

Робоча частина зразка має круглий

або прямокутний переріз. Діаметр циліндричної частини гладких зразків d майже

завжди складає 5-10 мм, а в зразках з надрізом D = 10 - 20 мм при глибині

надрізу t = 0,25×D. Ширина робочої

частини плоских зразків b = 10−20 та товщина h = 5-10 мм.

Характеристики витривалості дуже

залежать від розміру зразків, часто вони набагато вищі у зразків з меншим

перерізом. Тому для отримання порівняних даних треба проводити випробування на

однакових зразках.

Робоча частина зразків повинна бути

виготовлена по точності не нижче 7-го квалітету ГОСТ 25347-82. Параметр

шорсткості поверхні робочої частини зразків Ra повинен бути 0,32-0,16 мкм за

ГОСТ 2789-73.

Поверхня не повинна мати слідів

корозії, окалини, ливарних кірок і кольорів мінливості і т.п., якщо це не

передбачено завданнями дослідження. Відстань між захватами випробувальної

машини вибирають так, щоб виключити поздовжній вигин зразка і вплив зусиль в

захваті на напруженість у його робочої частини. Вирізання заготовок, маркування

та виготовлення зразків не повинні мати істотний вплив на втомні властивості

вихідного матеріалу. Нагрівання зразка при виготовленні не повинно викликати

структурних змін та фізико-хімічних перетворень в металі; припуски на обробку,

параметри режиму і послідовність обробки повинні звести до мінімуму наклеп і

виключати місцевий перегрів зразків при шліфуванні, а також тріщини й інші

дефекти. Зняття останньої стружки з робочої частини і головок зразків проводять

з однієї установки зразка; задирки на бічних гранях зразків і крайках надрізів

повинні бути вилучені. Заготовки вирізують у місцях з певною орієнтацією по відношенню

до макроструктури і напруженому стану виробів.

У межах наміченої серії випробувань

технологія виготовлення зразків з однотипних металів повинна бути однаковою.

Вимірювання розмірів робочої частини виготовлених зразків до випробувань не

повинно викликати пошкодження її поверхні.

Апаратура

Машини для випробувань на втому

повинні забезпечувати навантаження зразків по одній або декількох схемами.

Машини для випробувань на втому, забезпечують також проведення статичних

випробувань на розрив, повинні відповідати вимогам ГОСТ 1497-84.

При випробуванні на

гідропульсаціонних та резонансних машинах без тензометричного силовимірювання в

інтервалі 0-0,2 кожного діапазону навантаження похибка вимірювання навантаження

не повинна перевищувати ± 5% напружень що задаються.

Похибка вимірювань, підтримки і

запису деформацій при малоциклових випробуваннях не повинна перевищувати ± 3%

вимірюваної величини в інтервалі 0,2-1,0 кожного діапазону навантаження.

Абсолютна похибка вимірювання,

підтримки та реєстрації навантажень і деформацій в інтервалі 0-0,2 кожного

діапазону не повинна перевищувати абсолютних похибок на початку цього діапазону

навантаження.

Навантаження (при м'якому

навантаженні) або деформації (при жорсткому вантаженні) повинні відповідати

0,2-0,8 від застосовуваного діапазону вимірювань.

При випробуванні на малоциклове

розтягнення або стиснення і розтягнення - стиснення додаткові деформації вигину

зразка від неспівосності навантаження не повинні перевищувати 5% деформацій

розтягу або стиснення.

При випробуваннях на малоциклову

втому має бути забезпечене безперервне вимірювання, а також безперервна або

періодична реєстрація процесу деформування робочої частини зразка.

Допускається калібрування

випробувального обладнання при статичних режимах з оцінкою динамічної складової

похибки розрахунковим або непрямим способами.

Методи проведення

випробувань

. При випробуванні

зразків допускається м'яке і жорстке навантаження.

. У межах наміченої

серії випробувань всі зразки навантажують одним способом і випробовують на однотипних

машинах.

. Випробування

зразків проводять безперервно до утворення тріщини заданого розміру, повного

руйнування або до базового числа циклів.

. Допускаються

перерви у випробуваннях з урахуванням умов їх проведення та обов'язковою

оцінкою впливу перерв на результати випробувань.

. У процесі

випробування зразків контролюють стабільність заданих навантажень (деформацій).

Випробування серії однакових зразків при асиметричних циклах проводять: або при

однакових для всіх зразків середніх напруженнях (деформаціях) циклу; або при

однаковому для всіх зразків коефіцієнті асиметрії циклу.

. Для побудови

кривої розподілу довговічності і оцінки середнього значення і середнього

квадратичного відхилення логарифма довговічності на заданому рівні напружень

випробовують серію об'ємом не менше 10 однакових зразків до повного руйнування

або утворення макротріщин.

7. Основними критеріями руйнування

при визначенні границь витривалості і побудові кривих втоми є повне руйнування

або поява макротріщин заданого розміру.

. Для побудови кривої втоми і

визначення границі витривалості, відповідних ймовірності руйнування 50%,

випробовують не менше 15 однакових зразків. В інтервалі напружень 0,95…1,05 від

границі витривалості, відповідної ймовірності руйнування 50%, повинні бути випробувані

не менше трьох зразків, при цьому не менше половини з них не повинні

руйнуватися до бази випробувань.

. База випробувань для визначення

границі витривалості приймається: 10*106 циклів - для металів і

сплавів, що мають практично горизонтальну ділянку на кривій втоми; 10*107

циклів − для легких сплавів та інших металів і сплавів, ординати кривих

втоми яких по всій довжині безперервно зменшуються із зростанням числа циклів.

Для порівняльних випробувань рекомендується використовувати база випробувань 3*106

для визначення фізичної і 10*106 для визначення фізичної границі

витривалості. Для побудови сімейства кривих втоми по параметру ймовірності

руйнування, побудови кривої розподілу границі витривалості, оцінки середнього

значення і середнього квадратичного відхилення границі витривалості

випробовують серії об'ємом не менше 10 однакових зразків, на кожному з 4-6

рівнів напружень.

. Від 10 до 300 Гц частота циклів не

регламентується, якщо випробування проводять в звичайних атмосферних умовах (за

ГОСТ 15150-69) і якщо температура робочої частини зразка при випробуваннях не

вище 50°С. Для зразків з легкоплавких та інших сплавів, що мають зміни

механічних властивостей до температури 50°С, припустиму температуру

випробування встановлюють особливо. У всіх випадках частоту циклів вказують при

представленні результатів випробувань. Порівняльні випробування рекомендується

проводити на одній частоті навантаження.

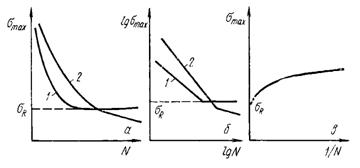

Первинним результатом втомного

випробування одного зразка є кількість циклів до руйнування (довговічність) при

заданих характеристиках циклу. За результатами випробувань серії зразків

визначають різні характеристики витривалості. Головна з них - границя

витривалості σR

- найбільше значення максимального напруження циклу, при дії якого не

відбувається втомного руйнування зразка після довільного великої або заданої

кількості циклів навантаження.

За результатами випробування

окремих зразків будують криву втоми в координатах максимальне напруження циклу σmax -

довговічність N (рис. 2.16). Максимальне напруження для першого зразка зазвичай

задають на рівні  ×σВ.

Нижня границя напружень, які використовують складає (0,3…0,5)×σВ.

×σВ.

Нижня границя напружень, які використовують складає (0,3…0,5)×σВ.

Рисунок 2.16 -

Криві втоми в різних координатах

По мірі зменшення

максимального напруження циклу довговічність всіх матеріалів зростає. При цьому

в сталях та деяких кольорових сплавах, схильних до динамічного деформаційного

старіння, крива втоми асимптотично наближається до прямої, паралельної осі

абсцис. Ордината, що відповідає постійному значенню σmax,

і є границею втоми таких матеріалів σR

- найбільше напруження, яке не викликає руйнування при будь-якій кількості

циклів N (так звана фізична границя втоми). Найбільш легко знаходиться σR

при використанні логарифмічного масштабу. Зручно оцінювати σR

і за кривими в координатах σmax

- l/N. В такому випадку границю витривалості визначають, екстраполюючи криву в

точку її перетину з віссю ординат, де 1/N = 0. Цей спосіб найдоцільніший для

наближеної оцінки σR

за результатами випробувань невеликої кількості зразків.

Границя

витривалості багатьох матеріалів зкорельована з їх границею міцності на розтяг.

Для сталей σ-1=(0,4-0,6)×σВ;

для латуней і бронз σ-1=(0,3-0,5)×σВ;

для алюмінієвих сплавів σ-1=(0,25-0,4)×σВ.

3. Аналіз залежності механічних

властивостей матеріалу від складу, структури та термічної обробки

Розглянемо ретельніше хімічний

склад, разом з особливостями термічної обробки стопу ВЖМ4.

ВЖМ4 - монокристалічний легований

стоп нового покоління, жаростійкий, корозійностійкий та високоміцний, з високим

вмістом фосфору. Евівалентами ВЖМ4 є усі стопи типу ВЖМ. В таблиці 3.1 наведено

хімічний склад ВЖМ4.

Таблиця

3.1

Хімічний склад стопу ВЖМ4, у %

|

Cr%Mo%W%Re%Al%Ta%Co%Ru%

|

|

|

|

|

|

|

|

|

25

|

4

|

4

|

6,5

|

6

|

4,5

|

11

|

4

|

ВЖМ4, являючись виключно авіаційним

стопом, постачається у вигляді литих прутів.

Виготовлення лопаток із

використанням цього стопу виконується за домогою рівновісьного лиття по

виплавлємим моделям, отримаючи на виході монокристалічну структуру.

Для зародження монокристалічної

структури при відливці використовують тугоплавку затравку типу Ni-W, яку

поміщали у затравочну ємність керамічної форми.

Використання цього стопу є доцільним

лише у авіа будівництві, через його ціну та спосіб виготовлення.

Основним елементом, який забезпечує

у стопі високу довготривалу міцність та границю плинності - є фосфор.

Незважаючи на те, що раніше цей елемент вважався шкідливим для цих параметрів,

нещодавні дослідження довели, що використання цього матеріалу, вкупі із

декотрими матеріалами, що забезпечують стабілізацію його у стопі та допомагають

прибрати негативний вплив.

Вплив фосфору на довготривалу

міцність монокристалів ВЖМ4

|

№ плавки

|

Вміст фосфору, %

|

Довговічність, ч (при 1100°С, σ

= 137 МПа)

|

|

розрахункове

|

у злитку

|

у моновідливці

|

|

|

1

|

0,0098

|

-

|

Середня 623

|

|

2

|

0,018

|

0,0191

|

0,0193/0,019

|

Середня 383

|

У плавці 1 було розраховано 2

зразка, а у 2 плавці було розраховано 3 зразка. Таким чином можна побачити те,

що перевищення вмісту фосфору приведе до значного зниження довговічності

зразка.

Для підвищення жароміцності стопу у

нього додають реній та рутеній, які розподіляються переважно у Y-фазі, при

цьому рутеній у високо ренієвих стопах стабілізує фазовий склад та знижує

вірогідність виділення топологічних щільноупакованих фаз.

Легування твердого розчину Re та Ru

знижує швидкість дифузіонних процесів, контролюючих знеміцнення у випадку

високотемпературної повзучості.

Також реній та рутеній мають більший

атомний радіус ніж нікель, тому при їх додаванні у стоп збільшується період

кристалічної гратки твердого розчину.

4. Напрямки підвищення

конструкційної міцності виробів

Під конструкційною міцністю

розуміється комплекс властивостей виробів, які забезпечують необхідні їм

надійність та довговічність. До показників надійності відносяться такі

характеристики: ударна в’язкість, температурний поріг холодноламкості,

тріщиностійкість, критичний коефіцієнт інтенсивності напружень. Довговічність

характеризується опором руйнуванню від втоми, зносостійкістю, контактною

витривалістю, опором повзучості, довготривалою міцністю, опором релаксації

напружень. Всі вище наведені характеристики виробів залежать як від

властивостей використаного матеріалу, так і від особливостей конструкції.

Для підвищення конструкційної

міцності використовують такі заходи:

. Зменшують ступінь небезпеки

концентраторів напружень, підвищують радіуси переходів.

. Запобігають поєднанню зон з

концентраторами напружень з зонами зварювання, паяння, місцевого зміцнення.

. Захищають зони з концентраторами

напружень від корозії, забоїн.

. Підвищують корисні стискуючі

напруження і зменшують шкідливі розтягуючі поверхневі напруження.

. Підвищують міцність всієї

конструкції з метою досягнення рівноміцності всіх її елементів. Рівноміцна

конструкція (деталь) повинна руйнуватися одночасно у всіх точках поперечного

перерізу. При цьому ступінь одночасності руйнування по мірі наближення до

рівноміцності зростає.

. Використовують змащення вузлів для

зменшення зношення від тертя, охолодження - для запобігання зміни структури та

властивостей.

. Створюють конструкції, до складу

яких вводять так звані запобіжники. Вони зупиняють роботу механізму або

розвантажують його елементи після досягнення небезпечного зусилля, напруження,

обертового або згинаючого моменту.

Велика частка виробів в машинах

виходить з ладу від зношення, яке може мати багато видів: корозійне, абразивне,

ерозійне, абразивно-окисне, змішане. При розробці варіантів по підвищенню

довговічності виробів передбачають конструкційні, технологічні та

експлуатаційні заходи. Наприклад, зменшують температуру і контактні напруження

в зоні тертя; впроваджують охолодження вузлів; змінюють тертя ковзання тертям

кочення; підвищують твердість поверхні контактуючих деталей; зменшують

попадання абразивних частинок в зону тертя; замінюють граничне змащення на

рідинне.

5. Конструкція та робота обладнання

для випробування механічних властивостей

.1 Обладнання для випробування на

циклічну втому

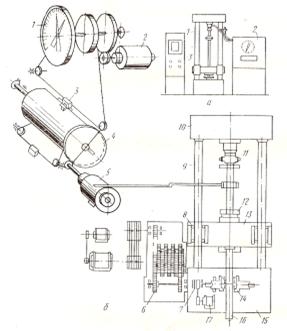

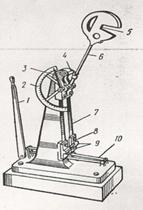

В загальному випадку випробування на

втому проводять на машині МВП-10000, схема якої наведена на рис. 5.1.

Рисунок 5.1 - Схема машини МВП -

10000 для випробування на втому

Зразок 8 обертається електродвигуном

1 через двоступеневий шків 2 та шків 3 програмного обладнання. Навантаження на

зразок подається важелем 11 з вантажем 10, що переміщується, та з’ємними

вантажами. 14. Важільна система з вантажами підвішена до зразка на тягах 12.

Важіль з вантажем встановлюється у робочий стан за допомогою маховика 13. Биття

(деформація) зразка фіксується на індикаторах 9. Кількість циклів навантаження

реєструється за допомогою лічильника 4, який з’єднано зі шпінделем 7 за

допомогою редуктора 5 та гнучкого валика 6. Програмне обладнання дозволяє

змінювати навантаження в процесі випробування за заданою програмою.

5.2 Обладнання для випробування на

розтяг та згин

Машини для випробувань на

розтягування дуже різноманітні. Багато з них є універсальними і можуть

використовуватися при проведенні інших статичних випробувань (рис. 6.2).

Сучасні випробувальні машини вищого класу є складними, частково

автоматизованими пристроями; вони все частіше оснащуються ЕОМ, за допомогою

яких може проводитися розрахунок будь-яких характеристик властивостей в процесі

випробування або відразу ж після його закінчення.

Рисунок 5.2 - Схема універсальної

випробувальної машини: 1 − зразок; 2 − навантажувальний пристрій; 3

− датчик деформації; 4 − датчик навантаження; 5 − діаграмний

пристрій

Основними вузлами будь-якої

випробувальної машини є приводний пристрій, що забезпечує плавну деформацію

зразка, і силовимірювальний механізм для вимірювання сили опору зразка

деформації, яка створюється.

За принципом дії приводного пристрою

розрізняють машини з механічним і гідравлічним приводами. У машинах з

механічним приводом від електродвигуна (рис. 5.3, а) рухомий захват 3

пов'язаний з вантажним гвинтом 5, що знаходиться в зачепленні з гайкою 4. Рух

від електродвигуна через редуктор передається гайці. Обертаючись, вона

переміщує гвинт із захватом, розтягуючи випробовуваний зразок 2. Машини з

механічним приводом зазвичай мають невелику потужність; вони, як правило,

розраховані на руйнуючі зусилля не більше 0,1-0,15 МН. Гідравлічний привод

використовується в машинах більшої потужності, розрахованих на навантаження до

1 МН і вище. У цих машинах (рис. 5.3, б) рухомий захват 3 пов'язаний з поршнем

4, який переміщається в робочому циліндрі 5 під тиском рідини (зазвичай масла),

що створюється насосом.

Рисунок 5.3 - Схеми випробувальних

машин с механічним (а) та гідравлічним (б) приводами

На машинах з гідравлічним приводом

складніше підтримувати задану швидкість деформації зразка 2, ніж при

використанні механічного приводу. По мірі збільшення опору матеріалу зразка

деформації зростає тиск масла в робочому циліндрі. При цьому посилюється

просочування рідини через зазор між циліндром і поршнем, і швидкість деформації

зменшується. Для її підтримки на постійному рівні необхідний додатковий

регулятор, що збільшує подачу рідини в циліндр пропорційно її витоку. Непостійність

швидкості деформації суттєва, коли механічні властивості випробовуваного

матеріалу помітно залежать від неї, наприклад при підвищених температурах.

На рисунку 5.4 наведено загальний

вигляд (а) і кінематична схема (б) випробувальної машини типу УМЕ-10Т. Машина

УМЕ-10Т є універсальною: на ній можна, окрім розтягування, проводити

випробування на стиснення, згин, а також на малоциклову втому. У комплект

машини входять нагрівальні пристрої, що дозволяють проводити високотемпературні

випробування. Але головна перевага машини - висока точність виміру зусиль і

деформацій, яка забезпечується завдяки застосуванню тензометричних датчиків.

Рисунок 5.4 - Схема універсальної

машини УМЕ-10Т

Конструктивно машина УМЕ-10Т

складається з наступних основних вузлів (рис. 5.4, а): власне машина 1, пульт

управління з електронною і електроприводною апаратурою 2 і нагрівальні

пристрої, що включають пульт управління 3, термостат (373-773 К) і піч

(773-1273 К). Основа 15, колони 9 і верхня траверса 10 утворюють жорстку раму

машини (рис. 5.4, б). У верхній траверсі кріпиться сило-вимірювальний датчик

(динамометр) 11, який являє собою циліндр з порожниною з наклеєними на нього

тензометричними датчиками опору. Верхній захват (для циліндричних зразків з

головками) виконаний як одне ціле з корпусом динамометра. Якщо використовуються

змінні захвати (наприклад, для плоских зразків), то вони кріпляться до захватів

для циліндричних зразків. Нижній захват 12 центрується при збірці машини

відносно динамометра і кріпиться до столу 13, який переміщується на

направляючих втулках 8 по колонах при русі вантажного гвинта 16. Вантажний

гвинт сполучений з двошвидкісним асинхронним електродвигуном 17 через

електромагнітну муфту 7, коробку передач 6 і розрізну гайку 14. Коробка передач

забезпечує співвідношення чисел оборотів вихідного валу до вхідного 1:1; 1 :

10; 1 : 100; 1 : 1000 і 1 : 10000. Поєднання двошвидкісного двигуна з такою

коробкою передач дозволяє отримати діапазон швидкостей деформації 0,005- 100

мм/хв.

На робочій частині зразка

встановлюють тензометр, що має базу (довжину) 50 мм, на якій проводиться

вимірювання деформації. При розтягуванні зразка на виході вимірювальних мостів

тензометричних датчиків силовимірювача і деформації з'являються сигнали розбалансу.

Вони посилюються, проходять ряд перетворень і поступають на вхід реверсивних

асинхронних електродвигунів 2 і 5. Двигун 2 зв'язаний через систему передач із

стрілкою індикатора навантажень і пером самописця 3, а двигун 5 обертає

діаграмний барабан 4. Перо переміщується і записує діаграму розтягування.

Похибка, що припускається при записі діаграм на машині УМЕ-10Т, не перевищує 2%

від вимірюваної величини. Масштаб по осі деформації може задаватися від 100:1

до 1000:1. Масштаб по осі навантажень визначається діапазоном навантажень, який

використовується, і шириною діаграмної стрічки, яка складає 500 мм. Наприклад,

при використанні діапазону 0-0,05 МН 1 мм діаграмної стрічки відповідатиме 100

Н.

Граничне навантаження 0,1 МН,

причому є шість різних діапазонів навантаження. Жорсткість 1/К = 45 МН/м.

Швидкість деформації може змінюватися від 0,005 до 100 мм/хв (всього можна

задати десять швидкостей).

.3 Обладнання для випробування на

ударну в’язкість

Випробування на ударний згин

проводять на маятникових копрах з граничною енергією, яка не перевищує 300 Дж.

Схема випробування наведена на рис.

5.5. Зразок 8 встановлюють на двох опорах 9 надрізом в середину станини 7.

Маятник 6 з ножем 5 підіймають на певну висоту (кут) та закріплюють кріпленням

4. Відпущений маятник, розбиваючи зразок, підіймається та стрілка 3 шкали 2

вказує на кут його зльоту. Зупиняють маятник ременем 10, натягуючи останній

рукояткою 1. Роботу удару визначають за шкалою маятникового копра.

Рисунок 5.5 - Схема ударного

випробування на згин на маятниковому копрі (ГОСТ 10708-76)

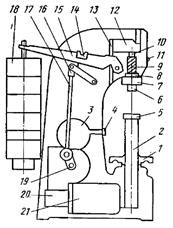

.4 Обладнання для випробування на

твердість за Бринеллем

Для визначення твердості за

Бринеллем використовують спеціальні прилади. На рис.5.6 показана схема одного з

них, типу ТШ-2, який широко використовують в лабораторній практиці.

Рисунок 5.6 − Схема приладу

ТШ-2 для визначення твердості за Бринеллем

- маховик; 2 - підйомний гвинт; 3 -

шкала для завдання часу витримки під навантаженням; 4- кнопка-вимикач; 5 -

опорний стіл; 6 - шпіндель для індикатора; 7 - опірний чохол; 8 - втулка; 9 -

пружина; 10 - шпіндель; 11 - сигнальна лампа; 12 - важелі; 13 - серга; 14 -

мікроперимикач; 15 - важелі; 16 - вилка; 17 - шатун; 18 - вантажі; 19 -

кривошип; 20 - редуктор; 21 - електродвигунлив термічної обробки.

Проведений опис конструкцій та

робота обладнання для випробування механічних властивостей.

ПЕРЕЛІК ПОСИЛАНЬ

1.

Лахтин, Ю.М. Материаловедение; учебник для высш. Техн. Учебн. Завед. / Ю.М.

Лахтин, В.П. Леонтьев. - М.: Машиностроение, 1990. -528с.

.

Марочник сталей и сплавов / В.Г. Сорокин, А.В. Волосников, С.А. Вяткин и др.;

под общ. ред. В.Г. Сорокина - М.: Машиностроение, 1989. -464с.

.

Самохоцкий А.М., Парфеновская Н.Г. Технология термической обработки метал лов.

- М.: Машиностроение, 1976 - 310с.

.

Натапов Б.С. Термическая обработка метал лов. - К.: Вища школа, 1980. - 286с.

.

Гуляев А.П. Металловедение. - М.: Металлургия, 1986. - 544с.

.

Башнин Ю.А., Ушаков Б.К., Секей А.Г. Технология термической обработки стали. -

М.: Металлургия, 1986. - 424с.

.

Золотаревский, В.С. Механические свойства металлов. / В.С. Золотаревский - М.:

Металлургия, 1981. - 352 с.

.

ГОСТ 22761-77 Метод измерения твердости по Бринеллю.

.

ГОСТ 22975-78. Метод измерения твердости по Роквеллу при малых нагрузках.

.

ГОСТ 1497-84. Методы испытания на растяжение.

.

Сидоров В.В., Грюнов А.В., Колмыкова Н.А. Влияние лантана на жаростойкость

монокристаллов из высокопрочного сплава ВЖМ4-ВИ, содержащего рений и рутений.