Организация производственного процесса на пункте технического обслуживания в условиях ОАО Птицефабрики 'Рассвет' Гомельской области

Введение

Главное направление в развитии агропромышленного комплекса страны -

интенсификация сельскохозяйственного производства на основе технического

перевооружения, что непосредственно связано с производством новых машин,

увеличением автоматизированных средств механизации и совершенствованием

инженерной службы.

Эффективное использование техники возможно только при четкой организации

работ по ее техническому обслуживанию и ремонту. Для этого создана

ремонтно-техническая база, развитие и становление которой шло одновременно с

механизацией сельскохозяйственного производства.

Работоспособность сельскохозяйственных машин определяется рациональной

эксплуатацией, которая включает их использование по назначению и совокупность

работ по техническому обслуживанию, ремонту, хранению и транспортированию.

Нормативные положения изложены в Комплексной системе технического

обслуживания и ремонта машин в сельском хозяйстве. Ремонтно-обслуживающие

воздействия согласно этой системе предусматривают техническое обслуживание (ТО)

и ремонт, проведение которых позволяет получить необходимое техническое

состояние и работоспособность машины в течение всего периода эксплуатации.

Развитие агропромышленного комплекса Республики Беларусь в ближайшие годы

будет осуществляться в соответствии с Государственной программой возрождения и

развития села на 2011-2015 годы.

Предусмотрено проведение организационно-экономических и технических

мероприятий, направленных на углубление специализации производства,

концентрацию средств на приоритетных направлениях хозяйствования,

интенсификацию производства сельскохозяйственной продукции, снижение ее

себестоимости и конкурентоспособности.

К 2015 году планируется ежегодно производить 9 млн. т. зерна, 9,0 -

картофеля, 3,6 - сахарной свеклы, 2,0 млн.т. овощей, 60 тыс.т. льноволокна. Для

этого необходимо совершенствовать технологию возделывания сельскохозяйственных

культур. Будут выращиваться сорта высокой продуктивности (урожайность зерна -

6-7 т/га, картофеля - 35-40, сахарной свеклы - 45-50, льноволокна - 1,5-1,7т/га).

Для достижения этих целей нужны последовательная интенсификация и

всесторонняя механизация производства. В современных условиях получения

сельскохозяйственной продукции в наиболее сжатые сроки можно обеспечить при

использовании современных машин и оборудования, передовых технологий, научной

организации труда и производства. Это можно осуществить благодаря внедрению

достижений науки и передовой практики, комплексной механизации и автоматизации

производственных процессов.

Техническое переоснащение сельскохозяйственного производства позволит в

1,5 раза повысить производительность труда, на 20-25% снизить удельный расход

материальных и энергетических ресурсов, ежегодно получать продукции на 20-25%

больше при том же объеме потребления топлива.

Специалисты со средним техническим образованием возглавляют на селе

различные производственные участки. От их знаний, практических навыков и

организаторских способностей во многом зависит решение задач, которые

поставлены перед сельским хозяйством. Глубокое знание основ интенсивных

технологий, применяемых в сельскохозяйственном производстве, - важное условие

эффективного использования современной техники и получения высоких урожаев

сельскохозяйственных культур.

Целью выполнения курсовой проекта является изучение вопросов по

рациональному использованию с/х, а также внедрения более перспективных

технологий, которые смогли бы повысить качество проведения ТО и ремонта в

хозяйствах, повысить показатели использования техники: производительность,

снизили материальные затраты на техническое обслуживание и ремонт

сельскохозяйственной техники, повысить условия работы работников пунктов

технического обслуживания и ремонтных мастерских.

1. ОБЩАЯ ЧАСТЬ

1.1 Характеристика хозяйства

ОАО «Птицефабрика «Рассвет», Гомельской области была образован 31 декабря

1974 года. Учредителем является Совет Министров БССР, Постановлением №366 от

31.12.1974 года

Таблица 1.1

Анкетные данные

|

Наименование предприятия

|

ОАО «Птицефабрика «Рассвет»

|

|

Юридический адрес

|

247008, Республика Беларусь, Гомельская область, Гомельский

район, деревня Песочная Буда, Тел. 55-60-83, тел/факс 926-391

|

|

Номер рублёвого счёта

|

р/с 3012200120014

|

|

Наименование банка

|

Отд. ОАО БелАПБ, ОКПО 151501956

|

|

Ведомственная принадлежность

|

РО «Белптицепром»

|

|

Форма собственности

|

Государственная

|

|

Отрасль

|

Птицеводство

|

ОАО «Птицефабрика «Рассвет» является крупным предприятием по производству

птицеводческой продукции.

Предприятие было перерегистрировано в последний раз 16.02.2004г. в

процессе создания открытого акционерного общества в процессе разгосударствления

и приватизации РСПУП ОАО «Птицефабрика «Рассвет»

ОАО «Птицефабрика «Рассвет» характеризуется умеренным климатом со

среднегодовым количеством осадков 700…720 мм. Безморозное количество дней в

году составляет 170…190 дней. Климатические условия позволяют выращивать все

основные культуры, характерные для средней части республики. Средний балл пашни

- 36, средняя длина гона Lср

= 400…600 м,

сопротивление почвы обработке 55 кПа, средний угол склона полей до 20.

Основные типы почв - дерново-подзолистые. Оценки сельхозугодий - 36,1 баллов в

т.ч. пашни - 37,5.

В 2000 году к РСПУП ОАО «Птицефабрика «Рассвет» был присоединён совхоз

«Заря», за фабрикой закреплены следующие земельные угодья.

Таблица 1.2

Землепользование РСПУП ОАО «Птицефабрика «Рассвет»

|

Показатели

|

2013г.

|

%

|

2014г.

|

%

|

+,- к прошлому году.

|

|

1

|

2

|

3

|

4

|

5

|

6

|

|

Общая земельная площадь. га.

|

2367

|

100

|

2417

|

100

|

24

|

|

В т.ч. с/х угодий

|

2348

|

99,2

|

2400

|

99,3

|

52

|

|

Пашни

|

1398

|

59,5

|

1450

|

60,4

|

52

|

|

Сенокосы

|

571

|

16,5

|

571

|

23,8

|

-

|

|

Пастбища

|

388

|

13,7

|

362

|

15,1

|

-26

|

|

прочие

|

19

|

0,8

|

17

|

0,7

|

-2

|

Вывод: анализируя данные таблицы, можно сделать вывод, что общая

земельная площадь хозяйства в 2014 г. по отношению к 2013 г. выросла на 24

гектара, что касается площади пашни, то она выросла на 52 гектара, это вызвано

возможностью большего производства продукции, но это привело к сокращению

оставшихся земель.

Промплощадка имеет форму прямоугольника. На территории птицефабрики

размещены следующие основные здания:

1. 24 птичника;

2. Убойный цех;

. Инкубатор;

. Центральный склад;

. Колбасный цех;

. Мастерские;

. Гараж;

. Кормоцех;

. Здание котельной;

. Ветсанпропускник;

. Магазин №2;

Производственные показатели хозяйства представлены таблицей 1.3

Таблица 1.3

Производственные показатели хозяйства

|

Показатели

|

2012 г. Факт.

|

2013 г. Факт.

|

2014 г. Факт.

|

|

1

|

2

|

3

|

4

|

|

Выручка от реализации продукции, работ и услуг, млн. руб.

|

12228

|

15964

|

20243

|

|

Себестоимость производства и реализации продукции, работ и

услуг, млн. руб.

|

10635

|

12934

|

16421

|

|

Прибыль от реализации, млн. руб.

|

1593

|

3021

|

3922

|

|

Внереализационные доходы, млн. руб.

|

128

|

205

|

420

|

|

Балансовая прибыль, млн. руб.

|

1608

|

2910

|

3792

|

|

Рентабельность, %

|

15

|

22,5

|

23,1

|

|

Дебиторская задолженность, млн. руб.

|

406

|

296

|

808

|

|

Кредиторская задолженность, млн. руб.

|

1590

|

3418

|

2471

|

|

Кредиты банка, млн. руб.

|

1597

|

2069

|

7486

|

|

Основные средства, млн. руб.

|

66927

|

73459

|

52694

|

|

Износ, млн. руб.

|

42041

|

41164

|

49813

|

|

Процент износа, %

|

63,0

|

56,0

|

46,2

|

|

Произведено валовой продукции в сопоставимых ценах 2008г.,

млн. руб.

|

11912

|

13056

|

14471

|

|

Численность работников - всего. Чел.

|

506

|

529

|

587

|

|

Производительность труда (производство валовой продукции на

1 работника с/х. производства)

|

33,7

|

38,1

|

40,7

|

|

Среднемесячная заработная плата 1 работника, тыс. руб.

|

251,4

|

347,4

|

430,4

|

|

Фонд оплаты труда, млн. руб.

|

1526,4

|

2207,4

|

3040,2

|

|

Мясо птицы

|

81,7

|

81,1

|

83,0

|

|

Магазины

|

9,9

|

10,9

|

9,7

|

|

Прочие

|

4,4

|

4,0

|

4,5

|

|

Внереализационные расходы

|

3

|

162

|

383

|

Данные приведённые в таблице 1.3 показывают, что РСПУП ОАО «Птицефабрика

«Рассвет» обладает высоким производственным потенциалом, для того, чтобы

увеличить процент рентабельности, необходимо осуществить комплекс мероприятий,

направленных на снижение издержек путём более эффективного использования

имеющихся ресурсов.

Достижение указанной цели является возможным только при условии

проведения комплексного технического перевооружения предприятия.

Такое достижения произошло при помощи фирмы «РОКСЕЛЬ». В целях увеличения

производства и повышения производительности труда в 1999 году была осуществлена

реконструкция птичников. Вместо старого оборудования ЦБК-20, которое эксплуатировалось

25 лет, в них установлено оборудование голландской фирмы «РОКСЕЛЬ» с

медикаторами. Эксплуатация нового оборудования позволяет практически к нулю

свести непроизводственные расходы кормов, тогда как на устаревшем оборудовании

потери составляют до 5%. Новая система поения с медикаторами обеспечивает более

эффективное использование медикаторов, что приводит к увеличению сохранности

птицы. После этого в течение 2006 года в 14 птичниках была установлена «Система

вентиляции и микроклимата» выше указанной голландской фирмы «РОССЕЛЬ», что

привело к ещё большему увеличению сохранности птицы.

Техническая и энергетическая обеспеченность хозяйства представлены

таблицей 1.4

Таблица 1.4

Техническая и энергетическая обеспеченность хозяйства

|

Показатели

|

2012 г.

|

2013 г.

|

2014 г.

|

|

Приходится на 1000 га. пашни:

|

|

|

|

|

Физические тракторы, шт.

|

14,7

|

14,7

|

10,8

|

|

Условные эталонные тракторы

|

11,6

|

11,6

|

8,6

|

|

Автомобили

|

6,9

|

6,9

|

5,7

|

|

Энергообеспеченность кВт/1000 га. Пашни

|

2586,3

|

2571,6

|

2088,7

|

|

Энерговооруженность труда, кВт/рабочего

|

24,6

|

26,9

|

25,1

|

Природно-климатические

условия

Климат ОАО «Птицефабрика «Рассвет» отличается умеренной

континентальностью.

Зима умеренно-холодная. Среднемесячная температура воздуха наиболее

холодного месяца (января) согласно многолетним наблюдениям равна -6…-7°С.

Весна развертывается медленно, хотя положительная среднесуточная

температура воздуха устанавливается в марте.

Лето теплое, умеренно влажное. Среднемесячная температура воздуха летом

колеблется в пределах +18…+19°С.

Среднегодовое количество осадков 580-590 мм. Первые заморозки на

территории хозяйства приходятся на 2-5 октября, а последние в среднем на 28-30

апреля. Продолжительность устойчивого снежного покрова 58-60 дней.

Господствующими ветрами в апреле являются юго-восточные, а в октябре

преобладают западные ветры.

Продолжительность вегетативного периода растений, который начинается

26-28 апреля и заканчивается 25-26 сентября, составляет 151 день.

Рельеф местности является одним из важнейших факторов почвообразования.

Он оказывает непосредственное влияние на водный режим почв, интенсивность

развития растений.

Территория хозяйства характеризуется пониженно-равнинным рельефом. На

пониженных участках происходит скопление воды, что приводит к заболачиванию

территории. Крутизна склонов пахотных земель не превышает 3°.

На территории совхоза преобладают в основном дерново-подзолистые,

дерново-подзолистые заболачиваемые и суглинистые почвы.

Большинство земель хозяйства, используемых под пашню, слабо окультурены,

бедны органическими и минеральными веществами, имеют сильно кислую и кислую

реакцию почвы. Для повышения плодородия на этих участках проводят

известкование. Отдельные участки почв хозяйства подвержены ветровой эрозии, что

приводит к резкому снижению их продуктивности.

В хозяйстве большая площадь сельскохозяйственных угодий слабо обеспечена

подвижным фосфором (63% площади) и подвижным калием (50% площади).

Растительный покров хозяйства делится на четыре фракции: лесную, луговую,

болотную и полевую.

.2 Состав машинно-тракторного парка

Состав машинно-тракторного парка представлен таблицей 1.5

Таблица 1.5

Состав машинно-тракторного парка

|

№ п\п

|

Автомобили

|

Количество

|

|

1

|

2

|

3

|

|

1

|

КАМАЗ-5410

|

1

|

|

2

|

МАЗ-553

|

2

|

|

3

|

ЗИЛ-130

|

1

|

|

4

|

ГАЗ-53Б

|

3

|

|

5

|

UAZ PATRIOT

|

1

|

|

5

|

УАЗ-469

|

1

|

|

6

|

ГАЗ-3110 «ВОЛГА»

|

1

|

|

Трактора и комбайны

|

|

|

1

|

К-701

|

6

|

|

2

|

МТЗ-82,1

|

17

|

|

3

|

БЕЛАРУС-3022

|

12

|

|

4

|

БЕЛАРУС-1522

|

13

|

|

5

|

БЕЛАРУС-1221

|

11

|

|

6

|

КЗС-1218

|

5

|

|

7

|

КЗС-10

|

2

|

|

8

|

КЗР-10 «ПОЛЕСЬЕ-РОТОР»

|

3

|

|

Сельскохозяйственные машины

|

|

1

|

Плуг ПЛН-3-35

|

5

|

|

2

|

Плуг ПО-4+1

|

1

|

|

3

|

Плуг ПЛН-5-35

|

2

|

|

4

|

Плуг ПБН-3-50

|

1

|

|

5

|

Агрегат АКШ-6

|

1

|

|

6

|

Борона БДТ-3

|

2

|

|

7

|

Борона БЗСС-1,0

|

18

|

|

8

|

Культиватор КГО-3

|

1

|

|

9

|

Культиватор КПС-4

|

1

|

|

10

|

Культиватор дизельный

|

1

|

|

11

|

Сеялка СЗ-5,4-0,4

|

1

|

|

12

|

Сеялка Л-116

|

1

|

|

13

|

Сеялка СПУ-6

|

1

|

|

14

|

Сеялка СТВ-8

|

1

|

|

15

|

Сеялка туковая СУ-12М

|

1

|

|

16

|

Сеялка СЗУ-3,6

|

1

|

|

17

|

Картофелесажалка СН-4Б

|

1

|

|

18

|

Опрыскиватели ОП-2000

|

2

|

|

19

|

Разбрасыватели РОУ-6

|

2

|

Разбрасыватели ПРТ-7

|

2

|

|

21

|

Разбрасыватели МЖТ-4

|

1

|

|

22

|

Разбрасыватели МВУ-5

|

3

|

|

23

|

Косилка КРК-2,1

|

2

|

|

24

|

Косилка КС-2,1

|

1

|

|

25

|

Косилка-измельчитель КИР-1,5

|

1

|

|

26

|

Косилка КПС-5Г

|

1

|

|

27

|

Картофелекопатель КТН-2Б

|

1

|

|

28

|

Прицеп 2ПТС-4

|

7

|

Вывод: Исходя из таблицы видно, что уровень механизации хозяйства низкий.

Это влияет на затраты труда, повышения себестоимости производство, не

соблюдения агросроков на выполнение операций, а это сказывается на качестве

продукции, снижении урожайности и валовому сбору.

1.3 Характеристика

ремонтно-обслуживающей базы

Ремонтно-обслуживающая база предназначена для

проведения ремонтов и технических обслуживаний тракторов и автомобилей.

Ремонтно-обслуживающая база имеет ряд оборудования и приспособлений для

проведения ремонта.

На территории хозяйства находится ремонтно-обслуживающая база. В ней

расположены: токарный цех, который оборудован двумя токарными, сверлильным,

шлифовальным и фрезерным станками; слесарный цех; кузнечный цех, в котором

находится горн для нагрева металла, наковальни, тиски, верстаки и другие

приспособления; сварочный цех, оборудованный двумя сварочными аппаратами,

сварочными столами, шахтной вытяжной трубой, защитными масками; покрасочный цех

и аккумуляторная; пост технического обслуживания и ремонта машин со смотровой

ямой и мостовым краном. Возле мастерской находится эстакада и пункт мойки

машин.

Как видно, мастерская хозяйства неплохо оснащена необходимым

оборудованием, но практически все оно простаивает, т.к. в хозяйстве не хватает

материалов и квалифицированных рабочих.

Но, несмотря на имеющуюся мастерскую, техническое обслуживание и ремонт

техники в хозяйстве осуществляется стихийно, только в случае необходимости. Это

объясняется тем, что в хозяйстве ощущается острая нехватка денежных средств, а

следовательно, и запасных частей на ремонт техники.

Все это ведет к интенсивному износу техники, которая и без того изношена

предельно. А это, в свою очередь, создает сложности при эксплуатации МТП.

Рис. 1. План мехдвора

- проходная:

2- ремонтная мастерская с гаражом и кузнечно-сварочным участком;

- площадка для хранения утилизированной сельскохозяйственной

техники;

- стоянка для междусменного хранения техники;

- гаражи для хранения грузовых автомобилей;

- крытая площадка для хранения ГСМ;

- склад запчастей;

- площадка для хранения комбайнов под навесом;

- линия ТО.

2. РАСЧЕТНО-ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

.1 Расчёт количества ремонтов и ТО тракторов

Организация ТО и ремонта машин, как правило, начинается с планирования

количества ТО, ремонтов и трудоёмкости их выполнения.

Планируемое количество КР определяем по формуле:

;

; (1)

(1)

где

- годовая наработка трактора за планируемый период,

(м.ч);

- годовая наработка трактора за планируемый период,

(м.ч);

- число

тракторов данной марки, (шт.);

- число

тракторов данной марки, (шт.);

-

плановая периодичность КР, (м.ч).

-

плановая периодичность КР, (м.ч).

Расчёт

производим на примере одной марки трактора (МТЗ-80/82):

шт.

шт.

Плановое

количество ТР определяем по формуле:

; (2)

; (2)

где

- плановая периодичность ТР, (м.ч).

- плановая периодичность ТР, (м.ч).

шт.

шт.

Количество

каждого вида ТО рассчитаем по следующим формулам:

; (3)

; (3)

; (4)

; (4)

; (5)

; (5)

где

- соответственно периодичность ТО-3, ТО-2, ТО-1,

(м.ч).

- соответственно периодичность ТО-3, ТО-2, ТО-1,

(м.ч).

шт.;

шт.;

шт.;

шт.;

шт.

шт.

Количество

сезонных обслуживаний определяем в зависимости:

;

;  шт. (6)

шт. (6)

Таблица 2.1

Состав МТП

|

Марка трактора

|

Годовая планируемая наработка, м-час

|

|

К-701

|

900

|

|

МТЗ-82\80

|

1200

|

|

БЕЛАРУС-1221

|

1200

|

|

БЕЛАРУС-1523,1522.

|

1300

|

|

БЕЛАРУС-3022

|

900

|

Таблица 2.2

Количество ремонтов и технических обслуживаний на планируемый год

|

Марка трактора

|

Кол-во тракторов

|

Суммарное количество ТО и ремонтов

|

|

|

КР

|

ТР

|

ТО-3

|

ТО-2

|

ТО-1

|

СТО

|

|

МТЗ-80\82.1

|

17

|

3

|

7

|

10

|

20

|

123

|

34

|

|

БЕЛАРУС-1221

|

11

|

2

|

4

|

7

|

13

|

79

|

22

|

|

К-701

|

6

|

1

|

1

|

3

|

6

|

33

|

12

|

|

БЕЛАРУС-3022

|

12

|

1

|

4

|

5

|

11

|

65

|

24

|

|

БЕЛАРУС-1523

|

13

|

2

|

6

|

9

|

16

|

102

|

26

|

|

Всего

|

59

|

9

|

22

|

34

|

66

|

401

|

118

|

2.2 Расчёт трудоёмкости работ для ПТО

Основой планирования ремонтов и ТО тракторов определяет трудоёмкость этих

работ.

Суммарная трудоёмкость определяется с использованием нормативов по

каждому виду ТО и ремонтов тракторов или нормативов удельной суммарной

трудоёмкости ТО и ТР, отнесённых к 1200 м.ч.

Установив число ремонтов и ТО по каждой группе машин одной марки,

рассчитываем и годовую трудоёмкость по формуле:

; (7)

; (7)

чел-час.

чел-час.

где

суммарная трудоёмкость ТО и устранения неисправностей,

(чел-час);

суммарная трудоёмкость ТО и устранения неисправностей,

(чел-час);

трудоёмкость

ТР машин одной марки, (чел-час);

трудоёмкость

ТР машин одной марки, (чел-час);

трудоёмкость

технического диагностирования, (чел-час).

трудоёмкость

технического диагностирования, (чел-час).

В

общем виде:

,

чел-час. (8)

,

чел-час. (8)

где

соответственно нормативная трудоёмкость

соответственно нормативная трудоёмкость

и

и  , (м. ч);

, (м. ч);

трудоёмкость

по устранению технических неисправностей, (чел-

трудоёмкость

по устранению технических неисправностей, (чел-

час).

; (9)

; (9)

чел-час.

чел-час.

трудоёмкость

СТО, (чел-час).

трудоёмкость

СТО, (чел-час).

; (10)

; (10)

чел-час

чел-час

чел-час.

чел-час.

трудоёмкость

ТР, (чел-час).

трудоёмкость

ТР, (чел-час).

; (11)

; (11)

чел-час.

чел-час.

где

нормативная трудоёмкость ТР, (чел-час).

нормативная трудоёмкость ТР, (чел-час).

; (12)

; (12)

чел-час.

чел-час.

где

соответственно трудоёмкость одного диагностирования

тракторов при

соответственно трудоёмкость одного диагностирования

тракторов при  ; техосмотре и при предремонтном диагностировании.

; техосмотре и при предремонтном диагностировании.

В

эксплуатации с/х техники имеют место отказы машин в работе. Поэтому при

планировании ремонтных работ следует учитывать трудоёмкость и устранение

эксплуатационных отказов тракторов. Трудоёмкость этих работ рассчитываем по

формуле:

чел-час.(13)

чел-час.(13)

Расчёты

для других марок тракторов производим аналогично, а результаты заносим в

таблицу 2.3

Таблица 2.3

Трудоёмкость ТО, ТР и технического диагностирования тракторов на

планируемый год

|

Марка трактора

|

Количество тракторов

|

Трудоёмкость

|

|

|

|

|

|

|

|

|

МТЗ-80/82

|

17

|

1371

|

1734

|

1542

|

4647

|

302

|

|

БЕЛАРУС-1221

|

11

|

1236

|

2046

|

379

|

3661

|

220

|

|

К-701

|

6

|

529

|

999

|

285

|

1813

|

189

|

|

БЕЛАРУС-3022

|

12

|

1445

|

2106

|

488

|

4039

|

378

|

|

БЕЛАРУС-1522

|

13

|

1796

|

2788

|

519

|

5103

|

273

|

|

ВСЕГО:

|

59

|

6377

|

9673

|

3213

|

19263

|

1362

|

2.3 Распределение суммарной трудоёмкости по видам работ

При ТО и ТР машин соотношение затрат труда рабочих специальностей разная.

Таблица 2.4

Примерное распределение трудоёмкости по видам работ

|

Наименование работ

|

Трудоёмкость работ, чел. ч.

|

Примерное распределение трудоёмкости по видам работ, %

|

|

|

Станочные

|

Слесарные

|

Сварочные

|

Кузнечные

|

|

Ремонт колёсных тракторов

|

9673

|

11,5

|

80

|

2,0

|

3,5

|

|

ТО тракторов

|

6377

|

5,0

|

86

|

5,0

|

3,0

|

|

ВСЕГО:

|

16050

|

-

|

-

|

-

|

-

|

Определяем трудоёмкость станочных работ:

; (14)

; (14)

чел-час.

чел-час.

Определяем

трудоёмкость слесарно-монтажных работ:

; (15)

; (15)

чел-час.

чел-час.

Определяем

трудоёмкость сварочных работ:

; (16)

; (16)

чел-час.

чел-час.

Определяем

трудоёмкость кузнечных работ:

; (17)

; (17)

чел-час.

чел-час.

.4

Расчёт количества производственных рабочих

технический ремонт обслуживание трактор

Численность

основных производственных рабочих определяют делением трудоёмкости на

действительный фонд времени рабочего.

Исходя

из принятого режима работы предприятия по действующим нормативам, устанавливаем

номинальные и действительные фонды времени рабочих и оборудований.

Количество

рабочих для ТО рассчитываем по формуле:

; (18)

; (18)

Действительный

фонд времени рабочих.

Фдр

= Тсм*ђо(Дкг-Дв-Дп)-Дпп

Фдр

= 8*0.9(365-101-9)-8 = 1828

чел.

чел.

Принимаем

3 человека (3слесаря) мастер - наладчиков с привлечением трактористов.

Количество

рабочих для ТР рассчитываем по формуле:

; (19)

; (19)

чел.

чел.

Принимаем

4 человека (4 слесаря) с привлечением его к работам по ТО. Количество рабочих

для технического диагностирования рассчитываем по формуле:

; (20)

; (20)

чел.

чел.

Принимаем

2 человека (мастера - диагноста).

Трудоёмкость

станочных, сварочных и кузнечных работ незначительны, поэтому эти работы

планируем проводить в центральной ремонтной мастерской хозяйства.

.5

Расчёт и подбор оборудования

Исходные

данные для определения количества оборудования , рабочий технологический

процесс и трудоёмкость выполнения отдельных видов работ. Определяем число

металлорежущих станков по формуле:

; (21)

; (21)

где

годовая трудоёмкость ПТО, (чел-час);

годовая трудоёмкость ПТО, (чел-час);

коэффициент

неравномерности загрузки участка (

коэффициент

неравномерности загрузки участка ( );

);

коэффициент

использования станочного оборудования (

коэффициент

использования станочного оборудования ( )

)

шт.

шт.

Принимаем

9 станков.

Остальное

оборудование подбираем по типовым проектам исходя из программы

производственного процесса.

Перечень

оборудований и оснастки пункта ТО и диагностики тракторов приведем в таблице

2.6.

Таблица 2.6

Перечень оборудований и оснастки пункта ТО и диагностики тракторов

|

№

|

Наименование оборудования

|

Кол-во

|

Марка, модель

|

Габаритные размеры

|

Площадь

|

|

1

|

2

|

3

|

4

|

5

|

6

|

|

11

|

Реостат

|

1

|

4935.04

|

1000х1000

|

1

|

|

22

|

Электрошкаф

|

1

|

4935.03

|

1000х800

|

0,8

|

|

33

|

Компрессорно-вакуумная установка

|

1

|

КИ-4942

|

800х800

|

0,64

|

|

44

|

Бачок для топлива

|

1

|

566.300

|

500х800

|

0,4

|

|

55

|

Расходомер топлива

|

1

|

КИ-8910А

|

-

|

-

|

|

66

|

Пульт управления

|

1

|

4935.05

|

1200х800

|

0,96

|

|

7

|

Установка для заправки машин смазочными материалами

|

3

|

ОЗ-491

|

1250х850

|

1

|

|

88

|

Табло световое

|

1

|

-

|

-

|

|

9

|

Ящик для песка

|

1

|

1019-703

|

500х400

|

0,2

|

|

10

|

Бак для заправки тормозной жидкости

|

1

|

326-м

|

294х270

|

0,07

|

|

11

|

Бак маслораздаточный для заправки машин маслом

|

1

|

133-1

|

285х400

|

0,1

|

|

12

|

Электромеханический солидолонагнетатель

|

1

|

НИИАТ-390

|

690х380

|

0,2

|

|

13

|

Стеллаж для деталей

|

3

|

ОРГ-1468-05

|

1400х500

|

0,7

|

|

14

|

Шкаф для диагностических приборов и приспособлений

|

2

|

ОРГ-4991

|

900х400

|

0,3

|

|

15

|

Моечная машин

|

1

|

ОРГ-4990

|

1000х1000

|

1

|

|

16

|

Стол-приставка к верстаку

|

1

|

ОРГ-4968-02

|

900х850

|

0,7

|

|

17

|

Верстак специальный

|

1

|

ОРГ-4968-02

|

1710х750

|

1,2

|

|

18

|

Настольно-сверлильный станок

|

1

|

2М112

|

350х700

|

0,2

|

|

19

|

Установка для диагностики тракторов

|

1

|

КИ-4935

|

1000х400

|

0,4

|

|

20

|

Стеллаж для деталей и узлов топливной аппаратуры

|

1

|

1019-505

|

1000х500

|

0,5

|

|

21

|

Кран подвесной

|

1

|

АЗ-4,2-3, 0-6,

0-270\380

|

-

|

-

|

|

ВСЕГО:

|

-

|

-

|

-

|

10,37

|

.6 Расчёт производственных площадей. Выбор типового проекта

ПТО

Расчёт производственных площадей выполняется как при проектировании новых

пунктов ТО, так и при перепланировке.

При расстановке оборудования необходимо учитывать следующие требования

ТБ:

I.

Расстояние от стены до задней стенки станка или до боковой стороны станка при

его установке перпендикулярно стен должно быть 0,5м;

II.

Расстояние от колоны не менее 0,4 м;

III.

Расстояние от станка до стены при нахождении рабочего между стенкой и станком

не менее 1 м;

IV.

Расстояние между станками, расположенными один к другому передними сторонами не

менее 1,5 м;

V. Расстояние

между станками, расположенными тыльными сторонами друг к другу не менее 0,3 м;

VI.

Расстояние между станками, расположенными в одном ряду 0,3 м;

VII.

Проходы между верстаками и другими оборудованиями около 1,5 м.

При размещении оборудования необходимо обратить особое внимание на

организацию рабочих мест. В процессе компоновки участка надо добиться, чтобы

взаимное расположение основного и вспомогательного оборудования обеспечивало

перемещение узла по кратчайшим расстояниям.

Ширина зоны основного проезда должна быть не менее 3 м, а ширина проходов

между верстаками и другими оборудованиями - 1,5 м.

При планировке участка необходимо учитывать и строительные нормы.

Перечислим некоторые из них:

а) Ширина производственных участков для ремонтных мастерских предусматривается

- 12 м;

б) Длина участка должна быть кратной шагу колоны. Расстояние между

колонами принимается - 3...6 м;

в) Капитальные стены выполняются в два кирпича (52 м), а простенки в один

кирпич или полкирпича (26 или 13 см);

г) Ширину окон и ворот выбирают по стандарту. Наиболее приемлемая ширина

окна - 1,92 м, ворот - 2;3;4 и 5 м, в зависимости от габаритов машины и

оборудования.

При выполнении технологической планировки оборудование показывают

условными обозначениями и строго в масштабе.

Определяем площадь участка:

; (23)

; (23)

где

площадь, занимаемая оборудованием, (

площадь, занимаемая оборудованием, ( );

);

площадь,

занимаемая машинами, (

площадь,

занимаемая машинами, ( ) К-701 = 20,9

) К-701 = 20,9 );

);

коэффициент,

обеспечивающий удобство проходов между оборудованием (Принимаем 3,5...4).

коэффициент,

обеспечивающий удобство проходов между оборудованием (Принимаем 3,5...4).

.

.

Принимаем

ширину участка а = 12  .

.

Определяем

длину участка:

; (24)

; (24)

;

;

Принимаем

длину участка  12

12 , тогда

, тогда

. (25)

. (25)

2.7 Разработка технологии диагностирования системы охлаждения

двигателя трактора Беларус-920

Проверка и регулирование натяжения ремня вентилятора (водяного насоса).

Нормальным натяжением ремня вентилятора считают такое, при котором от нажатия

на ремень в средней его части с силой 30-40н образуется прогиб 10-15мм (у

двигателей с воздушным охлаждением-15-20мм).

Натяжение ремня вентилятора (водяного насоса) контролируют

приспособлением КИ-13918 которое состоит из корпуса, двух секторов, штока с

рукояткой, опорного кольца, а также цилиндра и пружин, расположенных внутри

корпуса.

На секторе 4 (рис. 2) нанесена шкала в виде двух наклонных линий, на

одной из которых проставлены 1-6, условно обозначающие типоразмер ремня. Между

линиями шкалы имеется надпись Норма, обозначающая зону нормального натяжения

ремня, расположенную между линиями. На секторе3 нанесена справочная табличка

для определенного типа проверяемого ремня. Узлы и агрегаты дизеля, привод

которых осуществляется с помощью ремней, условно обозначены буквами: В -

вентилятор, Г - генератор: К - компрессор. Условное обозначение типа ремня в

табличке такое же, как и на секторе 4. Слева, напротив соответствующих условных

обозначений, указаны марки тракторных дизелей.

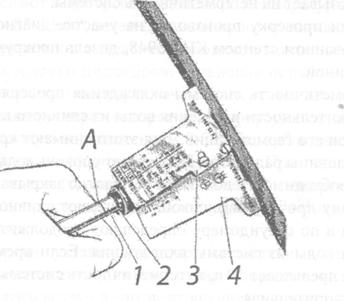

Рис 2. Приспособление КИ-13918: 1 - шток, 2 - кольцо, 3, 4 - секторы; А -

контрольная риска

Для проверки натяжения ремня прикладывают приспособление к ветви ремня

перпендикулярно ее плоскости(приблизительно в середине между шкивами) так,

чтобы упоры секторов 3 и 4 плотно прижались к боковой поверхности ремня, а

основания секторов прилегали к его наружной поверхности. Нажимают на рукоятку

штока 1 до совмещения риски А на штоке с торцом кольца 2. Усилие сжатия пружины

равно 40Н. При этом секторы раздвигаются на угол, соответствующий величине

прогиба ремня. Снимают приспособление с ремня и по шкале сектора 4 определяют

необходимость натяжения или ослабления. При нормальном натяжении ремня

контрольная грань сектора 3 не выходит за пределы линий шкалы правого сектора в

точке с условным обозначением типа ремня привода узла (агрегата)

диагностируемого дизеля.

Конструкция и принцип действия приспособления позволяют проверять

натяжение (прогиб) ремня на любой его ветви независимо от ее длины. При этом

угол разворота секторов будет одним и тем же.

· Натяжение ремня регулируют путем перемещения генератора в сторону от

двигателя. Если контрольная грань сектора 3 перекрывает линию шкалы с условными

обозначениями типов ремней в точке, где нанесено обозначение данного типа

ремня, его следует натягивать, а если не доходит до другой и шкалы (без цифры)

- ремень ослабляют. Проверка термостата.

· Неисправность термостата может проявляться в замедленном

прогреве двигателя после пуска вследствие слишком раннего или постоянного

открытия клапана термостата или в быстром перегреве вследствие позднего

открытии клапана. Термостат проверяют, предварительно вынув его из корпуса и

очистив от накипи кипячением в содовом растворе (75 г кальцинированной соды на

1л воды). Осматривают сильфон. Для проверки действия термостата его опускают в

прозрачный сосуд с водой вместе с контрольным термометром и, нагревая воду,

фиксируют температуру начала и полного открытия клапана. Во избежание ошибок

из-за неравномерного нагрева слоев воду перемешивают. Температура начала

открытия клапана термостата 68-70С, полное открытие - при 83-85С, рабочий ход

клапана термостата - 9 мм. При установке термостата после проверки всегда

используют новое кольцевое уплотнение. Неисправный термостат заменяют.

Мпа и 0,06…0,07 Мпа. Переключая распределительный кран 3, осуществляется

2-3 цикла подачи давления и разряжение в надпоршневое пространство до получения

стабильных показаний индикатора. С помощью крана 11 соединяет ресивер 14

сжатого воздуха с надпоршневым пространством и настраивают индикатор на нуль.

Затем, соединив ресивер 8 разряженного воздуха с надпоршневым пространством,

фиксируют показания индикатора.

Если суммарный зазор хотя бы у одного шатуна превышает допускаемого

значения, дизель подлежит ремонту.

3. Организационная часть

3.1 Организация работ по техническому обслуживанию тракторов

Что бы поддержать работоспособность трактора и машины, при эксплуатации,

хранении и транспортировке проводя техническое обслуживание, необходимо

соблюдать комплекс операций, который соответствует техническим требованиям и

разрабатывается заводом изготовителем для каждой марки трактора и машины.

В сельском хозяйстве для всей используемой техники принята планово

предупредительная система технического обслуживания и ремонта машин.

Техническое обслуживание тракторов и сельскохозяйственных машин выполняют

специализированные звенья.

В их состав входят:

. Мастера наладчики

. Мастера диагносты

. Заправщики

. Слесаря ремонтники и слесаря сварщики

При плановом техническом обслуживании тракторов всеми работами руководит

мастер наладчик, который выполняет контрольное диагностирование и

регулировочные операции.

Перед началом технического обслуживания тракторист- машинист дает

сведения мастеру наладчику о неисправностях, а перед началом ресурсного

диагностирования мастеру диагносту. Мастер диагност диагностирует узлы и

агрегаты тракторов с помощью средств диагностирования входящих в состав

стационарных или передвижных диагностических установок. Важным эффективного

технического обслуживания является место его проведения.

Ежесменное техническое обслуживание, техническое обслуживание номер один,

техническое обслуживание номер два тракторов проводят на месте работы трактора

или на пункте технического обслуживания хозяйства. Техническое обслуживание

тракторов при подготовке к эксплуатационной обкатке, в процессе обкатки и по ее

окончанию, а также сезонное техническое обслуживание - весеннее - летнее,

осеннее - зимнее проводят на пункте технического обслуживания оснащенного

средствами ресурсного диагностирования.

Управление постановки машин на техническое обслуживание состоит из трех

взаимосвязанных этапов:

Планирование оперативного управления постановкой на очередное

обслуживание и контроля соблюдения своевременности технического обслуживания.

Оперативное управление постановкой машин на очередное техническое

обслуживание для обязательного и своевременного обслуживания, наиболее

эффективно осуществляется на практике методом ограничения выдачи топлива по

талонам или лимитно-заборным книжкам. При управлении по лимитно-заборной

книжке, на каждом из шестнадцати объектам заправочной ведомости указывают

установленные для трактора данной марки лимит топлива, равный периодичности.

При израсходовании лимита, заправщик топлива не отпускает, а открывает ход

ведомости наряд на очередное техническое обслуживание, после выполнения

которого начинается заполнение новой заправочной ведомости лимитно-учетной

книжки.

Используется также автоматизированное управление постановки машин на техническое

обслуживание, осуществляют с помощью топливозаправочной установки,

предназначенной для управления, постановкой машин на техническое обслуживание

путем автоматической обработки информации о количестве топлива, отпущенного

каждой обслуживающей машиной в отдельности. Заправляют машины топливом по

методу самообслуживания - с помощью кодовых ключей выданных водителем машин.

3.2 Планирование и организация проведения технического

обслуживания и ремонта тракторов

Число и видов ТО на год или на месяц данного трактора

определяют в зависимости от их планируемой наработки за данный период в

килограммах или литрах израсходованного топлива или условных эталонных

гектарах, фактической наработки к началу периода от последнего капитального

ремонта или от момента ввода в эксплуатацию и от принятой периодичности видов

ТО.

Рассмотрим это на конкретном примере для трактора

Т-150К, для которого известен планируемый расход топлива по месяцам и на весь

год в целом, фактический расход топлива с начала эксплуатации, а также

периодичность плановых видов ТО соответственно 1200, 4800, 19200 кг. При

планировании используется график периодичности видов ТО в единицах планируемой

наработки трактора.

С учетом данных таблицы, рассчитанное количество ТО

распределяется по месяцам года.

Располагая данными о техническом состоянии, о годовой

и месячной нагрузке на каждый трактор, о периодичности проведения ТО и

ремонтов, приступают к составлению плана-графика.

План-график ТО и ремонтов тракторов целесообразно

составлять в два этапа.

Первый этап построения годовых планов ТО и ремонтов-

по отдельным маркам тракторов.

Второй этап - построение сводного плана-графика ТО и

ремонтов тракторов хозяйства.

Годовой план-график ТО и ремонтов по отдельным маркам

тракторов строится в прямоугольной системе координат и группируется в таблицу.

На оси абсцисс строятся шкала времени в месяцах, а на

оси ординат - расход топлива в литрах от 0 до капремонта и в соответствии с

утвержденной для данной марки трактора периодичности, ТО и ремонтов.

Масштаб для оси ординат должен быть пропорционален

наработке на ТО. Над осью абсцисс проставляется планируемый расход топлива по

месяцам в две строки.

Построение интегральных кривых выполняется следующим

образом. Для первого месяца работы на оси ординат находится точка, соответствующая

расходу топлива на начало планируемого периода для конкретного трактора.

Ордината конца первого месяца - точка, соответствующая общему расходу топлива

от ввода в эксплуатацию и расхода за первый месяц. Полученные точки соединяются

прямой. Аналогичное построение выполняется для других месяцев.

Проекция на ось времени точек пересечения

горизонталей, проведенных из точек, обозначающих виды 'ТО и ремонтов, с

интегральной кривой, показывает время проведения того или иного вида

обслуживания или ремонта. Условность даты проведения обслуживания или ремонта

состоит в том, что расход топлива в течение месяца предполагается равномерным.

Составление годового плана-графика для тракторов

хозяйства или бригады (отделения) сводится к составлению таблицы, куда нужно

перенести данные из таблицы. В таблице на каждый трактор предусматривается

плановая и фактическая строчки, которые заполняются в конце каждого месяца и

года. Они позволяют контролировать и анализировать качество планирования и

организации ТО.

Таблица 3.1

Процент распределения годового задания по месяцам

|

Марка трактора

|

Янв.

|

Фев.

|

Мар.

|

Апр.

|

Май

|

Июн.

|

Июл.

|

Авг.

|

Сен.

|

Окт.

|

Ноя.

|

Дек.

|

|

К-701

|

7

|

7

|

7

|

10

|

10

|

9

|

9

|

10

|

10

|

7

|

7

|

7

|

|

БЕЛАРУС-1522

|

6

|

5

|

4

|

12

|

13

|

6

|

9

|

12

|

13

|

8

|

5

|

7

|

|

МТЗ-80,82

|

6

|

5

|

4

|

11

|

12

|

10

|

10

|

11

|

12

|

8

|

6

|

5

|

|

Белорус 1221

|

6

|

5

|

4

|

12

|

13

|

6

|

9

|

12

|

13

|

8

|

5

|

7

|

|

БЕЛАРУС-3022

|

7

|

7

|

7

|

10

|

10

|

9

|

8

|

10

|

10

|

7

|

7

|

7

|

Таблица 3.2

Распределение годового задания по месяцам

|

Марка трактора

|

Янв.

|

Фев.

|

Мар.

|

Апр.

|

Май

|

Июн.

|

Июл.

|

Авг.

|

Сен.

|

Окт.

|

Ноя.

|

Дек.

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

12

|

13

|

|

К-701

|

63

|

63

|

63

|

90

|

90

|

81

|

81

|

90

|

90

|

63

|

63

|

63

|

|

БЕЛАРУС-3022

|

63

|

63

|

63

|

90

|

90

|

81

|

81

|

90

|

90

|

63

|

63

|

63

|

|

МТЗ-80,82

|

72

|

60

|

48

|

132

|

144

|

120

|

120

|

132

|

144

|

96

|

72

|

60

|

|

Белорус 1221

|

72

|

60

|

48

|

144

|

156

|

72

|

108

|

144

|

156

|

96

|

60

|

84

|

|

БЕЛАРУС-1522

|

78

|

65

|

52

|

154

|

169

|

78

|

117

|

156

|

169

|

104

|

65

|

91

|

4. Охрана труда

4.1 Разработка мероприятий по техники безопасности,

противопожарных мероприятий и охране окружающей среды

Техническое обслуживание тракторов, комбайнов и с/х машин в зависимости

от сложности операций проводиться в различных условиях: в поле, на специализированных

пунктах технического обслуживания.

Для проведения операций ТО в полевых условиях агрегат устанавливают на

ровной горизонтальной площади. Для придания устойчивого положения под колеса

трактора подкладывают прочные упоры. Для осмотра или ремонта колес, а также

некоторых других узлов ходовой части приходится приподнимать обслуживающую

машину. Эту операцию следует проводить только с применением исправных

грузоподъемных средств. Домкраты устанавливают в местах, указанных в заводских

инструкциях.

Для обеспечения полной безопасности под навешенную машину ставят прочные

козлы или подставки, которые необходимо периодически проверять на

соответствующую грузоподъемность.

Запрещается применять в качестве упоров случайные предметы: кирпичи,

диски колес и др.

Важнейшим требованием безопасности при проведении ТО или устранении

неисправностей является выполнение их при остановленной машине и неработающем

двигателе или отключенном электродвигателе.

Особую осторожность следует соблюдать при отсоединении трубопроводов или

шлангов гидравлической системы машин. Перед выполнении этой операции необходимо

убедиться, что рабочие органы навесной машины опущены на землю. Травмирование

может произойти и от струи масла, вытекающей под большим давлением.

На постах ТО транспортных средств широко используют эстакады.

Для удобства и безопасности обслуживающего персонала на СПТО тракторов и

профилакториях автогаража образуют смотровые канавы, оснащенными подъемниками,

необходимым инструментом и оборудованием.

Особая осторожность должна быть соблюдена при разборке и регулировке

некоторых деталей и сборочных единиц двигателей, работающих на этилированном

бензине. Все операции ТО с ними необходимо проводить только после тщательной

очистки и промывки их в ванне с керосином.

Следует положить, что такие детали покрыты пленкой с концентрацией

значительного количества тетраэтил свинца.

Правилами ТО предусмотрена периодическая очистка вентиляционных отверстий

в пробках элементов АКБ. Засорение этих отверстий может привести к разрыву

корпуса аккумулятора и разбрызгивания электролита. Проверять уровень

электролита необходимо с помощью стеклянной трубки. При проверке напряжения

нагрузочной вилкой необходимо убедиться в отсутствии газа в АКБ, для того чего

вывёртывают пробки, чтобы дать возможность газу выйти наружу.

После закрытия заливных отверстий проверяют напряжение. Замерять

напряжение нужно очень осторожно, так как при установке нагрузочной вилки

аккумулятор замыкается через сопротивление и возникает большой ток.

Приготовлять электролит необходимо в чистой кислостойкой посуде. Вначале

в посуду заливают необходимое количество воды, а затем, непрерывно перемешивая,

тонкой струей вливают серную кислоту.

Основные причины травмирования:

. срыв стопорного кольца при неправильной установке или снятии

. срыв монтажных палаток

. использование неисправного инструмента и приспособлений

Определенную опасность представляют перекатка колес большегрузных

автомобилей и тракторов вручную.

Пожарная безопасность в ремонтных мастерских обеспечивается соблюдением

установочных правил пожарной безопасности. Контроль за выполнение этих правил

осуществляют заведующий мастерскими и инженер по охране труда.

В ремонтных мастерских должны быть средства тушения пожара, доска боевого

пожарного расчета и табель с указанием расчета, инструкция о мерах пожарной

безопасности.

В ремонтных мастерских не допускается проводить ремонт техники с баками,

наполненными топливом, или применять горючие и легковоспламеняющиеся жидкости

для мойки.

4.2 Разработка мероприятий по охране окружающей среды

Сброс загрязненных нефтепродуктами вод в фекальную канализации

запрещается, в промышленную канализацию допускается сбрасывание при условии их

обезвреживания.

Нефть и большинство светлых нефтепродуктов относится к ядам, действующим

главным образом на центральную нервную систему.

Очень сильным ядом, обладающим кумулятивной способностью, является

тетраэтилсвинец, который входит в состав этиловой жидкости.

Транспортировка. Транспортировать ГСМ необходимо только в исправных

герметизированных автоцистернах для предотвращения потерь при разливе и

обеспечения чистоты топлива. Скорость перемещения автотранспорта на территории

склада ГСМ не должно превышать 5 км/ч. Заполнять передвижные средства

рекомендуется неоткрытой струей, а нижним наливом «под уровень», что

предотвращает потери в три раза. Топливо необходимо полностью сливать из

соединительных рукавов и шлангов.

В результате не герметичности люков (крышек) резервуаров, трещин в

сварных швах, солнечного воздействия может происходить утечка топлива, его

испарение, загрязнение пылью и влагой. Это сказывается на качестве

нефтепродуктов и его соответствие требованиям ГОСТа. Для предотвращения потерь

необходимо своевременно полно проводить техническое обслуживание и ремонт оборудования

постов заправки. Большие потери ГСМ бывают от испарения в зависимости от

степени заполнения резервуара, поэтому хранить их в незаполненных резервуарах

запрещается. Нефтепродукты должны храниться в цистернах, бочках, которые

нумеруют и подписывают, указывая вид топлива.

При заправке машин необходимо:

1. Пользоваться шлангами, снабженными раздаточными кранами (пистолетами).

2. Потери ГСМ при заправке без раздаточного крана составляют 0,45%.

. Соблюдать интервал между заправляемыми машинами не менее 3

метра.

. При заправке машин из бочек использовать ручные насосы, для

засасывания бензина - пользоваться резиновыми шлангами.

Загрязненные этилированным бензином цементные и асфальтовые покрытия

обезвреживаются кашицей хлорной извести, которую смывают водой через 15-20

минут.

Загрязненные этилированным бензином обтирочные материалы собирают в

металлическую тару с плотными крышками и сжигают.

Слив лакокрасочных материалов, растворителей и других пожароопасных

материалов в канализацию и на землю не допускается.

Запрещается выбрасывать ветошь в урны с бытовым мусором. Для

обезвреживания тары из под этилированного бензина необходимо освободить ее от

остатков бензина и грязи, проверить, пропарить и снова проверить. В емкость

(250 литров) налить 10 литров керосина, закупорить ее в течение 10 минут,

прополоскать, чтобы внутренняя поверхность была полностью обмыта.

5. Экономическая часть проекта

5.1 Определение затрат на ТО и ТР тракторов и расчет

экономической эффективности

При планировании объема работ по ТО и ремонту машин следует иметь в виду,

что для работ по ТО, ТР и постановке на хранение машин в хозяйствах расходуют

средства из текущего финансирования, ежегодного хозяйственной деятельности, а

для проведения капитальных ремонтов средства образуются за счет амортизационных

отчисления от всех основных фондов, имеющихся в хозяйстве.

Для определения затрат на ТО и ремонт тракторов используют следующую

формулу:

(5.1)

(5.1)

где:

- затраты на ТО и ремонт, руб.;

- затраты на ТО и ремонт, руб.;

-

суммарная наработка i-й марки трактора, ус. эт. га

-

суммарная наработка i-й марки трактора, ус. эт. га

-

удельные затраты на ремонт и ТО тракторов

-

удельные затраты на ремонт и ТО тракторов

-

зональный поправочный коэффициент (1,1)

-

зональный поправочный коэффициент (1,1)

Удельные

суммарные затраты на 1 мото-ч. приведены в таблице 5.1.

Определяем

сумму затрат для всех марок тракторов

Зт

= (3,38*900 * 1 + 0,74 * 1200 * 7 + 0,8 * 1200 * 10 + 2,7 * 1300 * 4 +

+

3,8 * 900 * 8) * 15 = 905130 тыс. руб.

.2

Расчет стоимости основных производственных фондов

Определяем

стоимость основных производственных фондов.

(5.2)

(5.2)

где,

- стоимость здания ПТО, тыс. руб.

- стоимость здания ПТО, тыс. руб.

-

стоимость установленного оборудования, тыс. руб.

-

стоимость установленного оборудования, тыс. руб.

-

стоимость приборов, приспособлений, инструмента и инвентаря, тыс. руб.

-

стоимость приборов, приспособлений, инструмента и инвентаря, тыс. руб.

Определяем

стоимость здания:

Cзд = Sуч*Cf, тыс. руб (5.3)

Sуч -

средняя стоимость строительных материалов к одному

м2

площади. Принимаем  = 300 у.е.

= 300 у.е.

=

300*144*15 = 648000 тыс. руб.

=

300*144*15 = 648000 тыс. руб.

Определяем

стоимость установленного оборудования приборов, приспособлений, инструмента и

инвентаря.

Соб

= Sуч*Zоб (5.4)

Спи

= Sуч*Sпи

где,

- соответственно стоимость оборудования (принимаем

- соответственно стоимость оборудования (принимаем  = 180 у.е.); приборов, приспособлений и инвентаря

(принимаем

= 180 у.е.); приборов, приспособлений и инвентаря

(принимаем  = 55 у.е.); отнесённое к 1м2 площади.

= 55 у.е.); отнесённое к 1м2 площади.

=

180*144*15 = 388800 тыс. руб.

=

180*144*15 = 388800 тыс. руб.

=

55*144*15 = 118800 тыс. руб.

=

55*144*15 = 118800 тыс. руб.

=

648000+388800+118800 = 1155600 тыс. руб.

=

648000+388800+118800 = 1155600 тыс. руб.

Выводы по проекту

Рассматривая тему организация производственного процесса на пункте

технического обслуживания в условиях ОАО «Птицефабрики «Рассвет», Гомельской

области было рассмотрено ряд вопросов по проведению технического обслуживания и

ремонта сельскохозяйственной техники, именно по проведению работ при постановке

техники на хранение обслуживанию его при хранении и снятии с хранения.

В ходе анализа работы предприятия было выявлено ряд существенных

недостатков, а именно: низкий уровень механизации в целом по хозяйству, высокие

трудовые и материальные затраты (топлива, смазочных материалов,

электроэнергии), плохая организация технического обслуживания и ремонтов.

Для поддержания техники в исправном состоянии в хозяйстве практически

отсутствует система технического обслуживания и диагностирования тракторов,

автомобилей и другой сельскохозяйственной техники. Проведение всех видов

технического обслуживания сводится к подтяжке наружных креплений, замене

смазочных материалов, но не своевременно. Ремонт сельскохозяйственной техники

проводится силами и средствами хозяйства, а это способствует некачественному

ремонту, из-за малой квалификации рабочего персонала, а в свою очередь это

приводит к нарушению технологии выполнения сельскохозяйственных операций, что

влечёт к сокращению производительности, повышению материальных затрат, снижению

качество выходной продукции.

В данном курсовом проекте мы привели план реконструкции пункта

технического обслуживания и ремонта сельскохозяйственной техники с подбором

оборудования, и расчётам необходимого числа рабочих. Также для определения

экономической эффективности мы произвели экономический расчёт.

На основании полученных результатов, предлагаю использовать

вышеизложенный план реконструкции пункта технического обслуживания и ремонта,

что позволит повысить качество проводимых операций по техническому обслуживанию

и ремонту, что в своё время повысит долгосрочную и качественную работу техники

и снизит затраты на ремонт и техническое обслуживание.