Оптимизация процесса получения ароматических углеводородов платформингом прямогонного бензина

Содержание

Введение

1. Литературный обзор

. Теоретические основы

проектируемого процесса

3. Оптимизация реакционного узла

Вывод

Список используемых источников

Введение

Бензин (от франц. benzine) - смесь легких

углеводородов с температурой кипения 30 - 205°С. Прозрачная жидкость плотностью

0,70-0,78 г/см³. Производится

путем смешивания компонентов первичной (прямой) перегонки нефти, продуктов

крекинга отдельных ее фракций и присадок.

Бензин является топливом для автомобильных

двигателей с искровым зажиганием. Детонационная стойкость - важнейший

показатель качества бензина. Несоответствие марки бензина параметрам двигателя

может вызывать детонационное сгорание топлива, сопровождаемое характерным

металлическим стуком, повышением дымности отработавших газов и температуры в

цилиндрах двигателя. Октановое число (ОЧ) бензина - основной показатель,

характеризующий детонационную стойкость бензина. Определяют подбором смеси

эталонных углеводородов - гептана (ОЧ = 0) и изооктана (ОЧ = 100),

детонационная стойкость, которой равна детонационной стойкости испытываемого

бензина при равных условиях испытания. Процентное содержание изооктана в

полученной смеси принимают за октановое число бензина.

Бензины являются одним из основных видов

горючего для двигателей современной техники. Автомобильные и мотоциклетные,

лодочные и авиационные поршневые двигатели потребляют бензины. В настоящее

время производство бензинов является одним из главных в нефтеперерабатывающей

промышленности и в значительной мере определяющим развитие этой отрасли.

Развитие производства бензинов связано со

стремлением улучшить основное эксплуатационное свойство топлива - детонационную

стойкость бензина, оцениваемую октановым числом.

Высокооктановый бензин-это бензин с высокими

антидетонационными свойствами.

Каталитический риформинг

бензинов является важнейшим процессом современной нефтепереработки и

нефтехимии. Он служит для одновременного получения высокооктанового базового

компонента автомобильных бензинов, ароматических углеводородов - сырья для нефтехимического

синтеза - и водородосодержащего газа - технического водорода, используемого в

гидрогенизационных процессах нефтепереработки. Каталитический риформинг

является в настоящее время наиболее распространенным методом каталитического

облагораживания прямогонных бензинов. Установки каталитического риформинга

имеются практически на всех отечественных и зарубежных нефтеперерабатывающих

заводах. Платформинг - процесс каталитического риформинга бензиново-лигроиновых

фракций на платинированном катализаторе в нескольких последовательно

соединенных реакторах. Разработан фирмой ЮОП (Юниверсал ойл продактс).

"Платформинг" является процессом, модификацией традиционного метода

производства ароматических углеводородов риформингом на платиновых катализаторах

при реализации на малотоннажных установках (минизаводах) в составе комплексов

по переработке нефти и газового конденсата и имеет ряд существенных преимуществ

по сравнению с риформингом. В зависимости от режима эксплуатации на одной и той

же установке "Платформинг" можно получать бензины от А-76 до АИ-93.

Выходы бензина зависят от состава исходного сырья и при работе в режиме

получения бензина А-76 (А-80) составляют 80-95%, в режиме получения АИ-93 -

60-85%.

Количество углеводородного газа

(в основном пропан-бутановая фракция) варьируется в пределах от 4 до 40% в

зависимости от состава сырья и марки товарного бензина.

При реализации получения

ароматических углеводородов по технологии "Платформинг" присутствует

стадия гидроочистки от сернистых соединений.[1]

1. Литературный

обзор

Автомобильные бензины получают путем переработки

нефти, газового конденсата, природного газа, угля, торфа и горючих сланцев, а

также синтезом из окиси углерода и водорода.

Основным сырьем для производства автомобильных

бензинов является нефть: около 25% нефти, добываемой в мире, перерабатывают в

бензин.

В России все товарные бензины получают из нефти

и газоконденсатов. На газоперерабатывающих заводах путем выделения из газов

жидких углеводородов получают газовый бензин.

Современные автобензины готовят смешением

компонентов, получаемых путем прямой перегонки, каталитического риформинга и

каталитического крекинга, изомеризации, алкилирования, полимеризации и других

процессов переработки нефти и газа.

Качество компонентов, используемых для приготовления

тех или иных марок товарных автомобильных бензинов, существенно различается и

зависит от технологических возможностей предприятия. Товарные бензины одной и

той же марки, но выработанные на различных нефтеперерабатывающих заводах (НПЗ),

имеют неодинаковый компонентный и фракционный составы, что связано с различием

технологических процессов и перерабатываемого на них сырья на каждом конкретном

нефтеперерабатывающем предприятии. Даже бензины одной марки, выработанные

конкретным заводом в разное время, могут отличаться по компонентному составу в

связи с проведением регламентных работ на отдельных технологических установках,

изменением состава сырья и программы завода по выпуску продукции.

Основными технологическими процессами

производства бензинов является каталитический риформинг и каталитический

крекинг. Несмотря на ограничения по содержанию ароматических углеводородов,

процесс каталитического риформинга по-прежнему остается определяющим процессом

производства бензинов, так как он является основным источником высокооктановых

компонентов, а также водорода для установок гидроочистки.

Вследствие ужесточения норм на содержание серы в

моторных топливах необходимо увеличение мощностей гидрообессеривания, что

требует дополнительного водорода.

Снижение доли и роли бензина риформинга в

производстве экологически чистых реформулированных бензинов обусловлено не

только ограничением содержания ароматических углеводородов, но и

неудовлетворительным распределением октановых характеристик.

В связи с этим процесс бензинового риформинга

целесообразно и необходимо сочетать с процессами удаления бензола и

изомеризации бензина С 5-100 °С. В последние годы технология и коммерческая

активность по созданию на НПЗ мира новых установок каталитического крекинга в

псевдоожиженном слое микросферического катализатора приобрела рекордно высокий

уровень за все время применения этого процесса.

На отечественных НПЗ эксплуатируются установки

каталитического крекинга с лифт-реактором с предварительной гидроочистки

исходного сырья - вакуумного газойля мощностью 2 млн. т/год по сырью. Эти

установки обеспечивают выход бензина более 50% на сырье, который имеет

октановое число по моторному методу 80-82 ед. и по исследовательскому методу

90-93 ед.

Улучшение октановых характеристик достигают

выбором катализатора и ужесточением режима работы установок. Это сопровождается

так же приростом выхода низкокипящих олефинов С3 - С4,

что благоприятно для увеличения ресурсов сырья алкилирования и получения

высокооктановых оксигенатов: метилтретбутилового эфира (МТБЭ),

метилтретамилового эфира (МТАЭ), ди-изопропилового эфира (ДИПЭ) и др.

В целом, технический прогресс в технологии

каталитического крекинга позволяет существенно увеличить выход легких олефинов

C3 - С7 и вырабатывать меньше высококипящих фракций бензина,

обогащенных ароматическими углеводородами.

При эффективном использовании этих возможностей

суммарный эффект облагораживания бензинов каталитического крекинга (включая

ДИПЭ + МТБЭ + алкилат + этерификат С5 - С7) - значительно

возрастает.

На смену широко применяемому МТБЭ, мировое

потребление которого в 2001 году превысило 25,7 млн. тонн, приходит

денатурированный этанол, так как его получают из возобновляемого сырья

(биомасса, древесина и т.д.), и он не оказывает вредного влияния на источники

водоснабжения, что является причиной запрещения применения МТБЭ в США (штат

Калифорния).

В то же время, по оценке сторонников МТБЭ,

эффект от его вклада в решение экологической проблемы значительно превосходит

риск, связанный с его применением.

Вовлечение в состав автобензинов этанола до 10%

позволяет уменьшить на то же количество содержание ароматических углеводородов

без снижения детонационной стойкости товарного бензина.

Недостатками спиртовых добавок являются низкая

гидролитическая устойчивость, низкие противоизносные и антикоррозионные

свойства. При использовании спиртов в 2-3 раза возрастает содержание альдегидов

в составе отработавших газов.

Одним из основных процессов

производства ароматических углеводородов является процесс каталитического

риформинга, осуществляемый на платиновых или полиметаллических катализаторах.

Главными недостатками

каталитического риформинга являются:

. Чувствительность катализатора

к природе сырья - предпочтительным сырьем являются углеводородные фракции 85 -

180°С. При переработке сырья с высоким содержанием парафиновых углеводородов

практически невозможно производить бензины с ОЧ выше 82 ММ.

. Высокая чувствительность

катализатора к содержанию серы в сырье - требуется гидроочистка.

. Высокое содержание бензола в

риформатах (5 - 15%), что ограничивает их применение в качестве

автобензинов без дополнительной переработки.

. Низкие скорости процесса по

сырью, следствием чего является необходимость использования больших количеств

дорогостоящих катализаторов и строительства крупномасштабных установок.

. Необходимость в водородном

хозяйстве для гидроочистки и риформинга.

Вследствие всех этих факторов

строительство малотоннажных НПЗ на основе каталитического риформинга требует

огромных капитальных затрат и нерентабельно.

Наиболее перспективным для

использования на малотоннажных НПЗ в настоящее время является процесс

риформирования прямогонных бензинов в ароматические углеводороды с

использованием катализаторов на основе платины с предварительной гидроочисткой.

Повышение детонационной стойкости перерабатываемых

на платиносодержащих катализаторах бензиновых фракций происходит в основном при

конверсии алифатических парафинов и нафтенов в ароматические углеводороды.

Использование платиносодержащих катализаторов, позволяет снизить образование

тяжелых ароматических углеводородов. Гидрирующие / дегидрирующие компоненты в

составе катализатора - обычно такие металлы как Zn, Ga, Cd, Pt, Pb и другие -

позволяют повысить селективность образования ароматических углеводородов,

активность катализатора и продолжительность его работы до регенерации.

Катализатор может включать и другие компоненты.

Существует ряд способов

получения моторных топлив из углеводородного сырья в присутствии катализаторов

ароматизации, например патенты США 3953366, 4590323, 4861933, Российские

патенты 2103322, 2208624, 2218319, 2024585. Условия каталитической конверсии

бензиновых фракций зависят от их состава, требований к качеству продукта и от

активности используемого катализатора. Типичные условия следующие: температура

350-500 °С, давление до 3 Мпа, объемная скорость подачи сырья до 5 ч.-1. Из

прямогонного бензина с концом кипения 180°С можно получить с выходом 40-80 %

бензин с октановым числом 81-88 ИМ, содержащий до 30 массовых процентов

ароматических углеводородов. При конверсии сырья образуется 20-60 массовых

процентов водородсодержащего газа (около 60 объемных процентов водорода),

включающего 70-75 массовых процентов пропана и бутана.

Основными недостатками данного

способа, также как и остальных, являются относительно низкие выходы и октановые

числа получаемых бензинов, высокое содержание бензола в бензине, низкая

скорость по сырью, длительная регенерация закоксованного катализатора.

Промышленная технология

процесса "Платформинг" и технология производства катализатора

разработаны в 1949 г. фирмой ЮОП.

Процесс "Платформинг"

имеет ряд преимуществ перед традиционными процессами:

· Повышение выхода продуктов в

условиях работы реактора при пониженном давлении.

· Увеличение времени межрегенерационного пробега

(однако, необходимость периодической регенерации катализатора в исходных

реакторах сохраняется).

· Внедрение технологии ЮОПи

непрерывной регенерации катализатора

. Теоретические

основы проектируемого процесса

Химизм процесса каталитического

риформинга довольно сложен, но в основном он сводится к реакциям нафтенов и

н-алканов. Реакции, которым подвергаются углеводороды, могут быть представлены

следующей схемой:

) дегидрирование С6Н14→С6Н12+Н2

) дегидрирование ц-С6Н12→С6Н6+3Н2;

) разложение С6Н6

→ 6С + 3Н2;

4) дегидрирование С6Н14

→ СН2=СН-(СН2)3 -СН3 + 2Н2;

) разложение СН2=СН-(СН2)3

-СН3 → С6Н6 + 3Н2;

Все реакции идут в газовой фазе при температуре

60-70 °С[3]

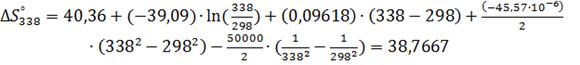

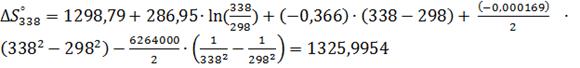

Рассчитываем стандартные константы равновесия,

для данного интервала температур, считая все реакции жидкофазными и считая, что

все компоненты подчиняются закону идеальных газов.

Стандартное изменение термодинамических функций

в результате протекания химической реакции рассчитывают по формулам [4]:

,

,

,

,

где

∆Нобр - энтальпия

образования;

∆Нобр - энтальпия

образования;  ∆Sобр - стандартная

энтропия образования вещества.

∆Sобр - стандартная

энтропия образования вещества.

Стандартное изменение

термодинамических функций при любой температуре можно рассчитать по следующим

уравнениям:

,

,

,

,

,

,

где

;

;

;

;

,

,

Таблица 2.1 Расчет термодинамических функций в

результате протекания химической реакции при температуре 338 К.

|

Вещество

|

DHоб,

298, кДж/моль

|

Sº298, Дж/(моль×К)

|

Коэффициенты

уравнения

|

|

|

|

а

|

b×103

|

с×106 (с’×10-5)

|

|

1.

Циклогексан ц-С6Н12

|

-123,14

|

298,24

|

-51,71

|

598,77

|

-230

|

|

2.

Бензол С6Н6

|

82,93

|

269,20

|

-21,09

|

400,12

|

-169,87

|

|

3.

Ацетилен С2Н2

|

226,75

|

200,82

|

26,44

|

66,65

|

-26,48

|

|

4.

Гексен-1 С6Н14

|

-41,38

|

395,40

|

0,3649

|

309,4

|

30,875

|

|

5.

Гексан С6Н14

|

-167,19

|

388,60

|

8,66

|

505,85

|

-184,43

|

|

6.

Водород Н2

|

0

|

130,52

|

27,28

|

3,26

|

0,5

|

|

7.

Углерод С(г)

|

820,86

|

199,31

|

30,67

|

3,97

|

10,19

|

1) С6Н14→С6Н12+Н2

С6Н14→С6Н12+Н2

= 0,09618

= 0,09618

) ц-С6Н12

→ С6Н6 + 3Н2;

= 82,93

= 82,93

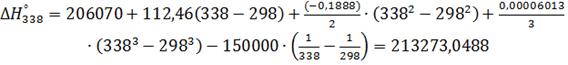

= 206070

= 206070

= 830,86

= 830,86

=

=

) С6Н14 →

СН2=СН-(СН2)3 -СН3 + 2Н2;

=2

=2

= -125810

= -125810

5) СН2=СН-(СН2)3

-СН3 → С6Н6 + 3Н2

= 82,93+3

= 82,93+3

= 124310

= 124310

)-0,3649=60,38

)-0,3649=60,38

Таблица 2.2 Стандартные константы равновесия

реакций при температуре = 338 К.

|

Реакции

|

Константы

равновесия при Т, К

|

|

1)

С6Н14→С6Н12+Н2

|

1,96∙10-5

|

|

2)

ц-С6Н12 → С6Н6 + 3Н2

|

2,25∙10-14

|

|

3)

С6Н6 → 6С + 3Н2

|

2∙10-270

|

|

4)

С6Н14 → СН2=СН-(СН2)3

-СН3 + 2Н2

|

2,61∙10-5

|

|

5)

СН2=СН-(СН2)3 -СН3 → С6Н6

+ 3Н2

|

8,36∙1074

|

Выбираем упрощенную схему протекания процесса:

Рис 2.1. Схема протекания процесса, где A

- гексан, С - циклогексан (целевой продукт), D

- бензол.

Допускаем, что эти реакции описываются

кинетическими уравнениями 1-го порядка.

Дифференциальная избирательность по

продуктам, при проведении процесса в дифференциальном реакторе можно

представить следующим образом [4].

,

,

где

;

;

;

;

=4 [6]

=4 [6]

Таблица 2. 3 Избирательность

продукта С в зависимости от степени превращения

|

ХА

|

ФС(РИС)

|

0,2

|

|

0,1

|

0,156

|

|

0,2

|

0,122

|

|

0,3

|

0,095

|

|

0,4

|

0,074

|

|

0,5

|

0,056

|

|

0,6

|

0,041

|

|

0,7

|

0,029

|

|

0,8

|

0,018

|

|

0,9

|

0,008

|

|

1

|

0

|

Рис.2.2. Зависимость интегральной

избирательности по целевому продукту от степени превращения от степени

превращения.

. Оптимизация реакционного узла

бензин риформинг углеводород

катализатор

Для последовательных реакций случай, когда

целевым является первый промежуточный продукт, его выход в РИС и РИВ

рассчитываем по следующим формулам.[4]

Проводим анализ уравнения зависимости выхода

целевого продукта от степени превращения для реактора идеального вытеснения:

где

;

;

[6].

[6].

Проводим анализ уравнения

зависимости выхода целевого продукта от степени превращения для реактора

идеального смешения:

где ХА- степень превращения; ФС-

селективность.

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

.

.

Выход продукта С в зависимости от степени

превращения

|

ХА

|

УС(РИВ)

|

УС(РИС)

|

|

0

|

0

|

0

|

|

0,1

|

0,018

|

0,016

|

|

0,2

|

0,030

|

0,024

|

|

0,3

|

0,038

|

|

0,4

|

0,042

|

0,030

|

|

0,5

|

0,043

|

0,028

|

|

0,6

|

0,039

|

0,025

|

|

0,7

|

0,033

|

0,020

|

|

0,8

|

0,024

|

0,014

|

|

0,9

|

0,013

|

0,007

|

|

1

|

0

|

0

|

Рис.3.1. Зависимость выхода от степени

превращения.

По данным рис. 3.1 и табл. 3.1 находим значение

степени превращения при максимальном выходе в выбранном типе реактора:

= 0,5;

= 0,5;

Далее рассчитываем интегральную

избирательность для выбранного типа реактора по формуле:

;

;

Данные рис 3.1. показывают, что

процесс целесообразнее проводить в РИВ, т. к. выход продукта в этом реакторе

будет выше, чем в реакторе идеального смешения (кривая РИВ выше, чем кривая

РИС).

Рис 3.2. Схематическое изображение реактора для

проведения процесса платформинга прямогонного бензина [4].

Вывод

В данной курсовой работе была проведена

оптимизация процесса получения ароматических углеводородов платформингом

прямогонного бензина. Данный процесс следует проводить в реакторе идеального

вытеснения (РИВ) на платиносодержащем катализаторе.

Оптимальными условиями являются: температура 450

°С, давление 5 - 6 МПа.

= 0,5

= 0,5

;

;

.

.

Список используемых источников

. Журавлев, В.А. Химия и

технология органических веществ: учеб. пособие / В.А. Журавлев, Т.С.

Котельникова. - Кемерово: КузГТУ, 2011. - 214 с.

2. Силидович Е.В. Технология

переработки нефти и газа/ Е.В. Силидович.- Москва: Альянс.-2011.-328с.

. Агабеков В.Е. Нефть и газ.

Технология и продукты переработки.- Ростов-на-Дону: Феникс.-2014.- 455с.

. Тюрин Ю.Н. Расчёты по

технологии органических веществ: учеб. Пособие. - Кемерово: КузГТУ, 2004. - 232

с.

. Краткий справочник

физико-химических величин / под ред. А.А. Равделя и А .М. Пономаревой. - 11- е

изд., испр. и дополн. - М. : ООО "ТИД "Аз-book",

2009. - 240 с.

. Островский Н.М. Кинетика

дезактивации катализаторов: Математические модели и их применение.-Омск:

Наука.- 2001.- 256 с.

. Назимок В.Ф., Овчинников

В.И., Потехин В.М. Жидкофазное окисление алкилароматических углеводородов.

М.:Химия,1987.-240с.

. Денисов Е.Т. Кинетика

гомогенных химических реакций: Учеб. пособие для хим. спец. вузов.- 2-е

изд.,перераб. и доп.-М.: Высш. шк.,1988.-391с.