Однокамерная сушилка кипящего слоя для высушивания хлористого калия

Условные обозначения

с-теплоемкость, Дж/(кг·К);

d-диаметр сушилки,

м; диаметр частиц материала, м;

H, h-высота,

м;

I-энтальпия, кДж/кг;

L-расход сушильного

агента, кг/с;

P-давление, МПа;

T, t-температура;

W-производительность

сушилки по испаренной влаге, кг/с;

w-скорость

сушильного агента, м/с;

x-влагосодержание

сушильного агента, кг/кг;

α-коэффициент

избытка воздуха;

-порозность слоя, м3/м3;

-порозность слоя, м3/м3;

μ-вязкость,

Па·с;

ρ-плотность,

кг/м3;

ω-влажность

материала, %;

Re-критерий

Рейнольдса;

Ar-критерий

Архимеда.

Введение

В производстве многих продуктов сушка, как

правило, является обязательной операцией и представляет собой достаточно

энергоемкую технологическую стадию процесса. От аппаратурно - технологического

оформления и режима сушки зависит в большей степени качество продукта.

Сушке может предшествовать удаление влаги из

материалов другими методами, например отжимом на прессах, центрифугированием,

фильтрованием, отстаиванием. Однако механическим способом может быть удалена

только часть свободной влаги.

Сушкой называют процесс удаления влаги из

твердых влажных, пастообразных или жидких материалов (суспензий) путем ее

испарения и отвода образовавшихся паров. Это сложный тепло- массообменный

процесс. Скорость его во многих случаях определяется скоростью

внутридиффузионного переноса влаги в твердом теле.

Выбор метода сушки и типа сушилки осуществляется

на основе комплексного анализа свойств материалов как объектов сушки. [1, с.

437]

В химических производствах применяется

искусственная сушка материалов в специальных сушильных установках, т.к.

естественная сушка на открытом воздухе - процесс слишком длительный.

По способу подвода тепла к высушиваемому

материалу различают следующие виды сушки:

1. Контактная сушка - путем передачи тепла

от теплоносителя к материалу через разделяющую их стенку;

2. Радиационная сушка - путем передачи

тепла инфракрасными лучами;

. Диэлектрическая сушка - путем

нагревания в поле токов высокой частоты;

. Сублимационная сушка - сушка в

замороженном состоянии при глубоком вакууме.

Последние три вида сушки применяются редко и

обычно называются специальными видами сушки. [2, с. 616]

Глава 1. Теоретические

основы

При небольшой скорости газа слой твердых частиц,

через который проходит газ, неподвижен. С увеличением скорости газа высота слоя

твердых частиц начинает возрастать, и когда скорость газа достигает критической

величины, при которой сопротивление слоя становится равным его весу, слой

твердых частиц приобретает текучесть и переходит в псевдоожиженное состояние.

При этом твердые частицы интенсивно движутся в потоке газа и весь слой

движущихся частиц напоминает кипящую жидкость, отделенную резко выраженной

поверхностью от газа, прошедшего кипящий слой. В случае увеличения скорости

газа до некоторой новой критической величины, когда сила гидравлического

сопротивления частицы становится равной ее весу, твердые частицы начинают

уноситься потоком газа.

Фиктивная скорость w'0,

соответствующая переходу неподвижного слоя в состояние псевдоожижения,

называется скоростью псевдоожижения; Фиктивная скорость w''0,

соответствующая началу уноса частиц, - скоростью уноса. Отношение рабочей

скорости w0 к скорости

псевдоожижения:

(1.1)

(1.1)

называется числом псевдоожижения и

характеризует интенсивность перемешивания частиц в кипящем слое. [4, с.180]

Каждый твердый влажный материал

способен поглощать влагу из окружающей среды или отдавать ее окружающей среде.

Окружающая влажный материал среда может содержать либо только водяной пар, либо

смесь водяного пара с газами. Обозначим парциальное давление водяного пара в

смеси с воздухом через Рп. Влаге, содержащейся во влажном материале,

соответствует определенное давление водяного пара Рм, называемое давлением

водяного пара во влажном материале.

При контакте материала с влажным

воздухом возможны три состояния системы:

1. давление водяного пара во влажном

высушиваемом материале Рм больше, чем его парциальное давление в окружающем

материал воздухе или газе, т.е. Рм >Рп . В этом случае происходит десорбция

влаги из материала в окружающую среду, т.е. процесс сушки. Давление водяного

пара в высушиваемом материале Рм зависит от влажности материала, температуры и

характера связи влаги с материалом;

2. парциальное давление пара в окружающей

среде больше, чем его давление во влажном материале, т.е. Рп >Рм . В этом

случае происходит сорбция влаги материалом, т.е. процесс увлажнения материала;

3. давление водяного пара во

влажном материале и окружающей среде равны, т.е. Рм =Рп. В этом случае

наступает динамическое равновесие, которое называется равновесной влажностью Wр.

Равновесная влажность зависит от парциального давления водяного пара Рп или

пропорциональной ему относительной влажности воздуха  .

Зависимость равновесной влажности от

.

Зависимость равновесной влажности от  при t=const называется

изотермой сорбции и устанавливается экспериментальным путем.

при t=const называется

изотермой сорбции и устанавливается экспериментальным путем.

Состояние динамического равновесия является

предельным в процессах сушки и увлажнения.

При сушке давление пара у поверхности материала,

уменьшаясь, стремится к равновесному. При увеличении, наоборот, давление паров

у поверхности, увеличиваясь, стремится к равновесному. [1, с.439]

Равновесная влажность и, следовательно,

протекание процесса сушки зависят от свойств высушиваемого материала, характера

связи с ним влаги и параметров окружающей среды.

Связь влаги с материалом может быть

механической, физико-химической и химической.

Механически связаны с материалом поверхностная

влага, заполняющая крупные капилляры материала в результате смачивания. Эта

влага (иногда называемая внешней) наименее прочно связана с материалом и

наиболее легко удаляется из него.

Более прочно связана с материалом влага, которая

поглощается поверхностью мелких капилляров (адсорбционная влага) или проникает

вследствие диффузии внутрь клеток материала (структурная или осмотически

связанная влага). Влагу, физико-химически связанную с материалом, удалять из

него значительно труднее.

Влага, химически связанная с материалом

(гидратная, или кристаллизационная), в процессе сушки обычно не удаляется и

поэтому при расчете сушилок не учитывается.

Независимо от характера связи влагу, прочно

связанную с материалом, в отличие от внешней влаги, называют гигроскопической.

Эта влага не может быть полностью удалена из материала путем сушки. При сушке

влажный материал отдает сначала внешнюю влагу, затем часть гигроскопической

влаги, которая может быть удалена при данной температуре и влажности воздуха.

Вся влага, удаляемая из материала в условиях тепловой сушки, называется

свободной влагой.

Путем значительного увеличения температуры

воздуха и снижение его относительной влажности можно удалить еще некоторую

часть гигроскопической влаги. Эту часть влаги, которую еще можно удалить

сушкой, часто называют связанной влагой.

Таким образом, сушка возможна как во влажном,

так и в гигроскопическом состояниях материала при условии, что его

влагосодержание больше равновесного.

Процесс сушки зависит как от свойств материала,

так и от свойств окружающей среды. Поэтому для изучения процесса сушки

необходимо знать свойства влажного газа (воздуха) и характер их изменения в

процессе сушки.

Влажный воздух представляет собой смесь сухого

воздуха и водяных паров. В ненасыщенном воздухе влага находится в состоянии

перегретого пара, поэтому свойства влажного воздуха с некоторым приближением

характеризуются законами идеальных газов. [4, с.732-736]

Смесь сухого газа с парами

жидкости называется влажным газом. Влажный газ характеризуют следующие

параметры: температура; давление; плотность; относительная и абсолютная влажность;

влагосодержание; теплоемкость; энтальпия.

Абсолютная влажность-это масса

водяного пара в единице объема влажного воздуха. Поскольку пар как компонент

бинарной газовой смеси занимает весь объем влажного газа, понятие абсолютной

влажности совпадает с понятием плотности пара ρп

(в кг/м3) при температуре t

и парциальном давлении Рп..

Относительная влажность (φ)-это

отношение количества паров жидкости в газе к максимально возможному при данных

температуре и общем давлении или (что то же) отношение плотности пара ρп

при данных условиях к плотности насыщенного пара при тех же условиях:

(1.2)

(1.2)

Под влагосодержанием х понимают

количество пара жидкости (в кг), приходящегося на 1 кг абсолютно сухого газа:

(1.3)

(1.3)

где Gп - масса

(массовый расход) пара, кг (кг/с);

L-масса

(массовый расход) абсолютно сухого газа, кг (кг/с).

Удельная теплоемкость влажного

газа принимается аддитивной величиной теплоемкостей сухого газа и пара.

Удельную энтальпию (Н)

парогазовой смеси (в Дж/кг) выражают также по правилу аддитивности как сумму

удельных энтальпий сухого газа Нс.г и пара Нп:

(1.4)

(1.4)

[3,с.215-216]

Кинетика сушки

Для расчета сушилок необходимо знать

скорость сушки, которая определяется количеством влаги W, испаряемой

с единицы поверхности F высушиваемого материала за единицу

времени:

(1.5)

(1.5)

где τ-время сушки,

с;

Зная скорость сушки, определяют

продолжительность периодического процесса сушки или поверхность высушиваемого

материала при сушке непрерывным способом и устанавливают габаритные размеры

сушильных аппаратов.

Движущая сила процесса сушки

определяется разностью давлений Рм - Рп, т.е. разностью давления паров влаги у

поверхности материала Рм и парциального давления паров в воздухе Рп.

Различают два периода сушки:

период постоянной скорости и период падающей скорости процесса. В течение

первого периода влага испаряется со всей поверхности влажного материала. Скорость

сушки постоянна и определяется лишь скорость внешней диффузии, т. е. диффузии

паров влаги с поверхности материала в окружающую среду.

Во втором периоде скорость

сушки определяется внутренней диффузией - перемещением влаги изнутри материала

к его поверхности. С начала второго периода поверхность подсохнувшего материала

начинает покрываться коркой и поверхность испарения влаги постепенно

уменьшается, что приводит к увеличению сопротивления внутренней диффузии и к

непрерывному уменьшению скорости сушки.

Двум основным периодам

предшествует некоторый период прогрева материала до температуры сушки.

Кинетика сушки определяется обычно

путем взвешивания образцов материала в начале сушки и через определенные

промежутки времени. По весу образцов рассчитывают абсолютную влажность

материала в различные моменты и строят кривую зависимости абсолютной влажности wа от времени

, которая

называется кривой сушки (кривая АВК1К2С на рис. 1.1). По этой кривой можно

определить скорость сушки.

, которая

называется кривой сушки (кривая АВК1К2С на рис. 1.1). По этой кривой можно

определить скорость сушки.

Рисунок 1.1 - Кривая сушки материала и изменение

его температуры в процессе сушки

Скорость сушки, характеризующаяся изменением

абсолютной влажности в единицу времени, может быть найдена для каждого данного

момента, как тангенс угла наклона кривой сушки (например, tgα2

для точки К2 на рисунке 1.1). Найденные значения скорости сушки наносят на

график, как функцию абсолютной влажности, и получают кривую скорости сушки

(рисунок 1.2). Графическое изображение процесса в виде кривых сушки дает

возможность установить различные периоды его протекания.

Период прогрева материала (отрезок АВ на рисунке

1.2) является кратковременным и характеризуется неустановившимся состоянием

процесса. За это время температура материала повышается до температуры мокрого

термометра tм, но его влажность

wнач снижается

незначительно. Скорость сушки возрастает и к концу периода прогрева достигает

максимальной величины.

Рисунок 1.2 - Кривая скорости сушки

В период постоянной скорости (прямолинейный

участок ВК1) скорость процесса является наибольшей, температура материала tм=const.

Начальная точка К1 периода падающей

скорости (отрезок К1К2С) называется первой критической точкой, а влажность

материала  в этой

точке - первой критической влажностью.

в этой

точке - первой критической влажностью.

Период падающей скорости состоит из

двух стадий: равномерно падающей скорости (прямолинейный отрезок К1К2 на

рисунке 1.2) и неравномерно падающей скорости (кривая К2С).

Точка К2 называется второй

критической точкой, а соответствующая ей влажность материала - второй

критической влажностью  . К концу

второго периода температура материала повышается и достигает температуры

воздуха tв или среды,

окружающей материал. Одновременно влажность материала снижается до равновесной

по всей его толщине. С момента достижения равновесной влажности скорость сушки

становится равной нулю. При дальнейшем пребывании материала в сушилке его

влажность остается постоянной (отрезок СД на рисунке 1.1).[4, с.757-760]

. К концу

второго периода температура материала повышается и достигает температуры

воздуха tв или среды,

окружающей материал. Одновременно влажность материала снижается до равновесной

по всей его толщине. С момента достижения равновесной влажности скорость сушки

становится равной нулю. При дальнейшем пребывании материала в сушилке его

влажность остается постоянной (отрезок СД на рисунке 1.1).[4, с.757-760]

Сушилки с псевдоожиженным (кипящим)

слоем получили широкое распространение благодаря специфическим особенностям:

во-первых, этим методом можно высушить зернистые, сыпучие, пастообразные и

жидкие материалы; во-вторых, процесс протекает очень интенсивно в силу

значительного увеличения поверхности контакта между частицами материала и

сушильным агентом. Объемный коэффициент теплообмена, отнесенный к слою

материала, равен примерно 5-10 кВт/(м3К), в то время как для барабанных сушилок

он составляет на весь объем не более 0,5 кВт/(м3К).

В установках с псевдоожиженным слоем

можно одновременно проводить несколько процессов: сушку и обжиг, сушку и

классификацию частиц по размерам, сушку и гранулирование и т.д. Однако эти

сушилки имеют и недостатки: повышенный расход электроэнергии, невысокая

интенсивность процесса при сушке тонкодиспесрных продуктов, значительное

истирание частиц материала и, как следствие, образование большого количества

пыли.

Сушилки с псевдоожиженным слоем в

настоящее время успешно применяют в химической технологии для сушки минеральных

и органических солей, материалов, подверженных комкованию, например сульфата

аммония, поливинилхлорида, полиэтилена и некоторых других полимеров, а также

пастообразных материалов (пигментов, анилиновых красителей), растворов,

расплавов и суспензий. [3, с.264]

Глава 2.

Технологическая схема

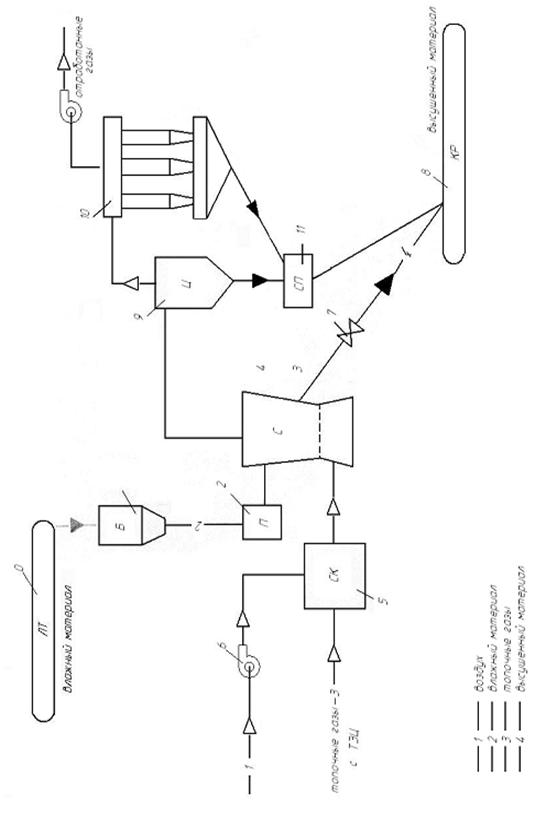

Наиболее распространены

однокамерные сушилки непрерывного действия. Высушиваемый материал ленточным

транспортером 0 подается бункер /, откуда питателем 2 подается в слой

материала, «кипящего» на газораспределительной решетке 3 в камере 4 сушилки.

Сушильный агент - топочные газы, разбавленные воздухом, который подается в

смесительную камеру 5 вентилятором 6, - проходит с заданной скоростью через

отверстия решетки 3 и поддерживает на ней материал в кипящем (псевдоожиженном)

состоянии. Топочные газы поступают с ТЭЦ. Высушенный материал ссыпается через

штуцер 7 несколько выше решетки 3 и удаляется транспортером 8. Отработанные

газы очищаются от унесенной пыли в циклоне 9 и батарейном пылеуловителе 10,

после чего выбрасываются в атмосферу. 11 - сборник пыли.

В сушилках этого типа с

цилиндрическим корпусом наблюдается значительная неравномерность сушки,

обусловленная тем, что при интенсивном перемешивании в слое время пребывания

отдельных частиц существенно отличается от его средней величины. Поэтому

применяют сушилки с расширяющимся кверху сечением, например коническим.

Скорость газа внизу камеры должна превышать скорость осаждения самых крупных

частиц, а вверху - быть меньше скорости осаждения самых мелких частиц. При

такой форме камеры достигается более организованная циркуляция твердых частиц,

которые поднимаются в центре и опускаются (в виде менее разреженной фазы) у периферии

аппарата. Благодаря снижению скорости газов по мере их подъема улучшается

распределение частиц по крупности и уменьшается унос пыли. Это, в свою очередь,

повышает равномерность нагрева (более мелкие частицы, поднимающиеся выше,

находятся в области более низких температур) и позволяет уменьшить высоту

камеры. [2, с.657]

При удалении поверхностной

влаги из материалов, структуру которых составляют в основном крупные поры, и в

том случае, если сухой материал не разлагается под действием высоких температур,

основным фактором, определяющим интенсивность процесса, является скорость

подвода теплоты в слой. Для таких материалов, требующих высушивания до низкой

конечной влажности, обычно применяют однокамерные аппараты кипящего слоя.

Температура поступающего теплоносителя принимается достаточно высокой (700-900ºС).

Температура отработанного теплоносителя выбирается обычно равной 110-130ºС

во избежание конденсации паров в пылеулавливающей аппаратуре. [17, с.147]

Сушильная камера представляет

собой стальной сварной аппарат. При работе с высокотемпературным теплоносителем

(выше 500ºС)

корпус камеры в местах соприкосновения с горячими газами футеруется огнеупорным

кирпичом.

Газораспределительное

устройство выполняет две функции - играет роль опоры для материалов и служит

для равномерного распределения газа по сечению аппарата. Различают два типа

решеток - провальные и беспровальные. Провальная решетка - это перфорированная

плита, на которой материал удерживается во время работы скоростным напором

газа. Беспровальная решетка, - на которой нет провала материала ни во время

работы, ни при остановках.

Провальные решетки выполняют из

стального листа толщиной 12-16 мм с диаметром до 1,5 м, для больших диаметров -

в виде набора колосников. Беспровальные решетки выполняют в виде двух

параллельных листов, отверстия которых не совпадают. Провальные решетки

рекомендуются для сушки легко кристаллизующихся материалов, которые образуют

спекающиеся куски. Во всех остальных случаях рекомендуется применять

беспровальные решетки.

Для очистки сушильного агента

от пыли широко применяются циклоны из-за их простоты и дешевизны. Степень

очистки составляет 45-85%. из существующих типов наилучшие показатели по

степени очистки дают циклоны конструкции НИИогаза серии ЦН-15. Циклоны меньшего

диаметра имеют большой коэффициент очистки, поэтому рекомендуется вместо одного

большого циклона брать несколько циклонов меньшего диаметра, объединять их в

группу, но не более восьми аппаратов.

Тяго - дутьевое оборудование

предназначено для создания «кипящего» слоя и преодоления сопротивления

сушильной установки. Применяем два вентилятора (один дутьевой перед камерой

смешения и второй вытяжной за циклоном). [6, с.149-164]

Питатель должен обеспечивать

равномерное распределение высушиваемого материала по поверхности слоя. Для

подачи в сушилку минеральных солей с малой поверхностной влажностью применяют

шнековые питатели, которые представляют собой закрытый желоб, в котором

вращается винтообразный вал. Перемещаемый материал поступает в желоб через

загрузочное отверстие и силами тяжести и трения о стенки желоба удерживается от

вращения вместе с винтом. Таким образом, материал играет роль гайки для

находящегося внутри него винта и при вращении последнего перемещается вдоль

желоба. Выгрузка материала производится через отверстие, расположенное в дне

желоба.

Достоинства:

1. компактность; простота

и дешевизна устройства и обслуживания;

2. герметичность;

Недостатки:

1. высокий расход энергии;

2. значительный износ

стенок желоба и поверхности винта;

. истирание перемещаемого

материала. [4, с.34]

При выгрузке материала над

решеткой высота слоя поддерживается постоянной путем выгрузки определенного

количества сухого материала. В разгрузочном патрубке ставится шнек. [6, с.164]

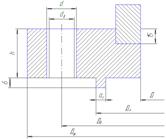

Глава 3. Аппаратурное

оформление

При выборе способа сушки и аппаратурного

оформления процесса следует руководствоваться следующими принципами:

1. минимизация стоимости сушки, т.е.

уменьшение затрат энергии, капитальных затрат, расходов на обслуживание и

ремонт;

2. полная безопасность процесса, включая защиту

окружающей среды от загрязнений вредными веществами;

. обеспечение технологичности процесса,

т.е. учет факторов, касающихся, например, организации движения материала и газа

в системе, простоты обслуживания и ремонта, а также специфических требований:

получение продуктов с заданными дисперсностью, гранулометрическим составом,

плотностью и прочностью частиц, получение непылящего продукта. [16, с.123]

Непрерывно действующие сушильные установки

получили наибольшее распространение в промышленности. В этих аппаратах загрузка

и выгрузка материала происходят непрерывно, и в каждом сечении аппарата

влажность материала и параметры теплоносителя имеют постоянное значение, т.е.

процесс идет при установившемся режиме. При отсутствии перемещения слоя вдоль

сушилки влажность материала в любой точке слоя будет практически одинаковой.

При наличии перемещения слоя влажность будет уменьшаться по направлению к месту

выгрузки.

Преимуществом сушилок непрерывного действия

является полное использование объема сушильной камеры, возможность полной

автоматизации процесса, отсутствие расхода тепла на прогрев установки (тепло

расходуется только при пуске аппарата после ремонта или чистки).

Эти сушилки успешно применяются в

крупнотоннажных производствах. Их недостатком является неравномерная обработка

материала. [6, с.133]

Однокамерные сушилки наиболее просты в

конструкционном и эксплуатационном отношениях, обладают высокими экономическими

показателями, лучше всего поддаются автоматизации.

Удельный влагосъем в однокамерных аппаратах, в

зависимости от параметров применяемого теплоносителя, может быть от 500 до 1000

кг/час и более с 1 м2 решетки при удельном расходе сухих газов 3-12 кг/кг

влаги.

По форме сушилки кипящего слоя разделяются на

аппараты с постоянным и расширяющимся по высоте сечением. Они могут быть как

круглыми, так и прямоугольными.

Установка для сушки КСl

круглого сечения, надслоевое пространство несколько расширяется кверху. Такая

конструкция допускает большие скорости газов при уменьшенном пылеуносе. [6,

с.616]

Глава 4. Выбор

сушильного агента

Наибольшее распространение в промышленности и

сельском хозяйстве для обезвоживания материалов получили конвективные сушильные

установки. Теплота для сушки материалов в них передается конвекцией от горячего

газообразного сушильного агента к влажному материалу. Сушильный агент

одновременно служит не только теплоносителем, но и влагопоглотителем, поскольку

уносит из сушильной установки образовавшиеся в процессе сушки пары влаги. В

качестве сушильных агентов используют воздух, топочные или другие инертные по

отношению к высушиваемому материалу газы (N,

Ge, CO2

и др.), перегретый водяной пар или пар удаляемого из материала растворителя.

При выборе сушильного агента следует учитывать

технологические особенности сушки. Например, пищевые продукты не рекомендуется

сушить топочными газами. Использовать инертный сушильный агент следует, если

пары удаляемой жидкости взрыво- или пожароопасны и т.д.

Топочные (дымовые) газы целесообразно

использовать при сушке термостойких материалов, не изменяющих качественные

показатели при соприкосновении с продуктами горения топлива. Чем выше

температура используемых топочных газов, тем интенсивнее процесс сушки, тем

компактнее сушильная установка. Диапазоны температур топочных газов 250-1200ºС.

Для сушки используют дымовые газы из топок производственных котельных, из

котлов ТЭЦ, нагревательных, плавительных и обжиговых печей или сооружают

специальные топочные устройства, в которых сжигают топливо и отходы

технологического производства. [11, с.182]

Топочные газы не должны содержать золы и сажи,

которые могут загрязнять высушенный материал при проведении сушки. По своим

свойствам (плотность, теплоемкость, вязкость и др.) топочные газы близки к

воздуху, отличаясь большими значениями влагосодержания. Поэтому при расчетах

сушилок, в которых в качестве сушильного агента применяют дымовые газы,

используют диаграмму Н-Х.

Обычно сушку топочными газами проводят по

основной схеме, реже - с циркуляцией отобранных газов.

К достоинствам сушки топочными газами следует

отнести большую по сравнению с воздухом влагопоглощающая способность (т.к.

температура сушильного агента высокая), меньший расход топлива, простоту схемы

установки (отсутствует специальный подогреватель). [3, с.272]

Глава 5. Материал и

защитные покрытия

Конструкционные материалы выбирают в зависимости

от температуры, давления и коррозионного действия среды. Необходимо также

учитывать стоимость и технологические свойства материала, т.е. возможность и

простоту изготовления из него изделий заданной формы.

В химическом машиностроении применяют

углеродистые и легированные стали, чугуны, цветные металлы и неметаллические

материалы органического и неорганического происхождения.

Сталь - наиболее распространенный

конструкционный материал. Высоколегированные коррозионно - стойкие, жаростойкие

и жаропрочные стали и сплавы (ГОСТ 5632-72) содержат более 10% легирующих

компонентов.

Согласно ГОСТ в зависимости от основных свойств

эти стали и сплавы подразделяются на три группы:

1. коррозионностойкие (нержавеющие) стали 0Х13,

Х17, Х18Н10Т. Это стали, обладающие стойкостью против электрохимической

коррозии: атмосферной, щелочной, кислотной, солевой, почвенной и др.

2. жаростойкие (окалиностойкие) стали Х11,

Х18Н10Т и др. Это стали и сплавы, обладающие стойкостью против химического разрушения

поверхности в газовых средах при температуре более 500ºС,

работающие в ненагруженном или слабонагруженном состоянии.

. жаропрочные стали и сплавы. Сюда

относятся стали и сплавы, работающие в течение определенного времени при

высокой температуре в нагруженном состоянии и обладающие при этом достаточной

окалиностойкостью (2Х13, 1Х13, Х18Н10Т и др.). [13, с.42]

Двухслойная сталь (биметаллы) позволяет

экономить дорогостоящие материалы. Коррозионно-стойкая двухслойная листовая

сталь имеет основной слой из углеродистой или низколегированной стали, а

плакирующий (защитный) - из коррозионно-стойких сплавов. [12, с.99]

Цветные металлы - свинец, медь, алюминий, никель

и их сплавы применяют для изготовления сварной, паяной и листовой аппаратуры,

работающей в условиях средней и повышенной агрессивности. [13, с.50]

Для изготовления данной сушилки кипящего слоя

выбираем хромо - никелевую сталь Х18Н10Т (ГОСТ 5632-72). Применяется для

изготовления деталей и аппаратов, работающих в коррозийных средах. Сварная

аппаратура имеет крупные размеры и сложную конфигурацию. Жаростойкость 900÷950.

Свариваемость хорошая; после сварки не требует термической обработки. Обработка

резанием удовлетворительная. Скорость коррозии равна 0,1 мм в год. [13, с.46]

Проведение на химических установках реакций при

повышенных температурах и применение высокотемпературных теплоносителей, а

также использование охлаждающих агентов с температурой ниже 0ºС

требует тепловой изоляции аппаратуры, оборудования и трубопроводов. Защита

химического оборудования может быть осуществлена следующими способами:

нанесением покрытий (эмалей, резины и др.), футеровкой, окраской, изоляцией.

Выбор материала, а также конструкции защитного

покрытия и изоляции должен проводиться с учетом конкретных условий работы аппаратов,

места установки и их назначения.

Применение защитных покрытий на химических

аппаратах и машинах исключает необходимость использования дефицитных и

дорогостоящих материалов для их изготовления.

Срок службы защитных аппаратов определяется не

только стойкостью защитных материалов против действия агрессивных сред, но и

качеством футеровочных работ.

Нанесение антикоррозийных покрытий и футеровку

можно производить только после предварительной подготовки соответствующих

поверхностей. Приготовленная поверхность считается пригодной для нанесения

антикоррозийного покрытия, если она обладает равномерным серо - матовым

оттенком, совершенно свободна от загрязнений, от признаков ржавчины, не имеет

следов неочищенной окалины и находится в абсолютно сухом состоянии. [13, с.53]

Весьма эффективным и распространенным методом

защиты оборудования от химических воздействий является футеровка штучными

кислотоупорными материалами: керамическим кислотоупорным кирпичом, керамической

и диабазовой плитками и плитками из материалов на графитовой основе.

Весьма важен выбор замазки, от которой в

значительной степени зависит стойкость и проницаемость футеровки. Для

футеровочных работ применяют диабазовую или андезитовую замазку, а в щелочных и

переменных средах - замазки «арзамит». Для понижения проницаемости футеровки

стремятся уменьшить толщину слоя замазки в швах и применяют футеровку в два

слоя с перекрытием швов. Крупные аппараты, резервуары и башни футеруют

керамическим кирпичом в один или несколько слоев.

Штуцера футеровочного аппарата защищают

керамиковыми, стеклянными или фаолитовыми патрубками. Пространство между

патрубком и футеровкой закладывают асбестовым шнуром, смоченным замазкой. [14,

с.25]

Эмали используют как антикоррозионное покрытие

сварной стальной и литой чугунной аппаратуры. Эмалерованная аппаратура пригодна

для эксплуатации при температуре не выше 150ºС.

[13, с.54]

От внешней коррозии аппаратуру и трубопроводы

защищают окраской перхлорвиниловыми эмалями, масляными красками, а также путем

металлизации алюминием, цинком и другими защитными покрытиями с учетом

особенностей среды, атмосферы и условий эксплуатации.

Аппараты, изготовляемые из коррозионностойких

сталей марок Х18Н10Т, Х17Н13М2Т и др., окраске не подлежат. [13, с.56]

Глава 6.

Технологический расчет

.1 Параметры топочных

газов, подаваемых в сушилку

В качестве топлива используют природный сухой

газ следующего состава [в % (об.)]: 92,0 СН4; 0,5 С2Н6; 1 СО; 1,5 N2.

Теоретическое количество сухого воздуха L0,

затрачиваемого на сжигание 1 кг топлива, по уравнению [9, с.294] равно:

L0 =138

[0,0179 СО+0,24 Н2+ ], (6.1.1)

], (6.1.1)

где составы горючих газов выражены в

объемных долях.

Подставив соответствующие значения, получим:

L0=  кг/кг

кг/кг

Для определения теплоты сгорания топлива

воспользуемся характеристиками горения простых газов:

|

Газ

|

Реакция

|

Тепловой

эффект реакции, кДж/м3

|

|

Водород

|

Н2+0,5О2=Н2О

|

10810

|

|

Оксид

углерода

|

СО+0,5О2=СО2

|

12680

|

|

Метан

|

СН4+2О2=СО2+2Н2О

|

35741

|

|

Этан

|

С2Н6+3,5О2=2СО2+3Н2О

|

63797

|

Количество тепла  ,

выделяющегося при сжигании 1 м3 газа, равно:

,

выделяющегося при сжигании 1 м3 газа, равно:

=0,92*35741+0,005*63797+0,05*10810+0,01*12680=33868

кДж/м3Т.

=0,92*35741+0,005*63797+0,05*10810+0,01*12680=33868

кДж/м3Т.

Плотность газообразного топлива  по

уравнению [9, с.294]:

по

уравнению [9, с.294]:

(6.1.2)

(6.1.2)

где Мi - мольная

масса топлива, кмоль/кг;

tт - температура

топлива, равная 20ºС;

- мольный объем, равный 22,4 м3/

кмоль;

- мольный объем, равный 22,4 м3/

кмоль;

кг/м3.

кг/м3.

Количество тепла, выделяющегося при сжигании 1

кг топлива по уравнению [9, с.294]:

, (6.1.3)

, (6.1.3)

кДж/кг.

кДж/кг.

Масса сухого газа, подаваемого в

сушилку, в расчете на 1 кг сжигаемого топлива определяется общим коэффициентом

избытка воздуха  ,

необходимого для сжигания топлива и разбавления топочных газов до температуры

смеси tсм=750ºС.

,

необходимого для сжигания топлива и разбавления топочных газов до температуры

смеси tсм=750ºС.

Значение  находят из

уравнений материального и теплового балансов.

находят из

уравнений материального и теплового балансов.

Уравнение материального баланса [9,

с.294]:

(6.1.4)

(6.1.4)

где - масса сухих газов, образующихся

при сгорании 1 кг топлива;

- масса сухих газов, образующихся

при сгорании 1 кг топлива;

- массовая доля компонентов, при

сгорании которых образуется вода, кг/кг.

- массовая доля компонентов, при

сгорании которых образуется вода, кг/кг.

Уравнение теплового баланса [9,

с.294]:

, (6.1.5)

, (6.1.5)

где  - общий коэффициент полезного

действия, учитывающий эффективность работы топки (полноту сгорания топлива и

др.) и потери тепла топкой в окружающую среду, принимаемый равным 0,95;

- общий коэффициент полезного

действия, учитывающий эффективность работы топки (полноту сгорания топлива и

др.) и потери тепла топкой в окружающую среду, принимаемый равным 0,95;

Ст - теплоемкость газообразного

топлива при температуре tт=20ºС, равная

1,34 кДж/кг*К;

- энтальпия свежего воздуха, кДж/кг;

- энтальпия свежего воздуха, кДж/кг;

- энтальпия сухих газов, кДж/кг;

- энтальпия сухих газов, кДж/кг;

=сс.г.*tс.г.;

(6.1.6)

=сс.г.*tс.г.;

(6.1.6)

сс.г.,tс.г. -

соответственно теплоемкость и температура сухих газов: сс.г.=1,15 кДж/кг*К, tс.г.=750ºС;

х0- влагосодержание свежего воздуха,

кг/кг с.в. при  =18ºС и

относительной влажности

=18ºС и

относительной влажности  =72%:

х0=0,0092 кг/кг;

=72%:

х0=0,0092 кг/кг;

- энтальпия водяных паров, кДж/кг;

- энтальпия водяных паров, кДж/кг;

; (6.1.7)

; (6.1.7)

- теплота испарения воды при 0ºС, равная

2500кДж/кг;

- теплота испарения воды при 0ºС, равная

2500кДж/кг;

-средняя теплоемкость водяных паров,

равная 1,97 кДж/кг*К;

-средняя теплоемкость водяных паров,

равная 1,97 кДж/кг*К;

- температура водяных паров; tп=tс.г.=tсм=750ºС.

- температура водяных паров; tп=tс.г.=tсм=750ºС.

Решая совместно уравнения (6.1.4) и

(6.1.5), получим:

(6.1.8)

(6.1.8)

Пересчитаем компоненты топлива, при

сгорании которых образуется вода, из объемных долей в массовые:

СН4=0,92*16*273/(22,4*0,652(273+20))=0,939;

С2Н6=0,005*30*273/(22,4*0,652(273+20))=0,0096;

Н2=0,05*2*273/(22,4*0,652(273+20))=0,0064.

Количество влаги, выделяющейся при

сгорании 1 кг топлива, равно:

кг/кг;

кг/кг;

с.г.=1,15*750=862,5;

iп=2500+1,97*750=3977,5.

Коэффициент избытка воздуха находим

по уравнению (6.1.8):

;

;

.

.

Общая удельная масса сухих газов,

получаемых при сжигании 1 кг топлива и разбавлении топочных газов воздухом до

температуры смеси 750ºС, равна по

уравнению [9, с.295]:

(6.1.9)

(6.1.9)

=1+2,75*17,68-2,19=47,43 кг/кг.

=1+2,75*17,68-2,19=47,43 кг/кг.

Удельная масса водяных паров в

газовой смеси при сжигании 1 кг топлива по уравнению [9, с.295]:

; (6.1.10)

; (6.1.10)

2,19+2,75*0,0092*17,68=2,64 кг/кг.

2,19+2,75*0,0092*17,68=2,64 кг/кг.

Влагосодержание газов на входе в

сушилку (х1=хсм) на 1 кг сухого воздуха по уравнению [9, с.295]:

; (6.1.11)

; (6.1.11)

х1=2,64/47,43=0,0557 кг/кг.

Энтальпию газов на входе в сушилку

находим по уравнению [4, с.738]:

=1000t+(2493+1.97t)·103x1;

(6.1.12)

=1000*750+(2493+1,97*750)*103*0,0557=971

кДж/кг.

6.2 Расход воздуха, скорость газов и

диаметр сушилки

По уравнению [4, с.734] определим

расход влаги, удаляемой из высушиваемого материала:

; (6.2.1)

; (6.2.1)

кг/с.

кг/с.

Количество высушенного материала [4,

с.743]:

; (6.2.2)

; (6.2.2)

кг/с.

кг/с.

Определим параметры отработанного

воздуха. Температуру разбавленных топочных газов, поступающих под решетку,

принимаем равной t1=750ºС;

температуру выходящих газов t2=125ºС, что

позволит исключить конденсацию паров в пылеулавливающей аппаратуре.

Рассчитаем внутренний тепловой

баланс сушилки по уравнению [9, с.296]:

; (6.2.3)

; (6.2.3)

где  - разность между удельным приходом и

расходом тепла в сушильной камере;

- разность между удельным приходом и

расходом тепла в сушильной камере;

с - теплоемкость влаги во влажном

материале при температуре tн, кДж/кг*К;

- удельный дополнительный подвод

тепла в сушильную камеру, кДж/кг влаги; при работе сушилки по нормальному

сушильному варианту

- удельный дополнительный подвод

тепла в сушильную камеру, кДж/кг влаги; при работе сушилки по нормальному

сушильному варианту  =0;

=0;

- удельный подвод тепла в сушилку

транспортными средствами, кДж/кг влаги;

- удельный подвод тепла в сушилку

транспортными средствами, кДж/кг влаги;  =0;

=0;

- удельный подвод тепла с высушенным

материалом, кДж/кг влаги;

- удельный подвод тепла с высушенным

материалом, кДж/кг влаги;

; (6.2.4)

; (6.2.4)

см- теплоемкость высушенного

материала, равная 0,712 кДж/кг*К [8];

- удельные потери тепла в окружающую

среду, кДж/кг влаги;

- удельные потери тепла в окружающую

среду, кДж/кг влаги;  =22,6 кДж/кг

влаги (что соответствует ≈1% тепла, затрачиваемого на испарение 1 кг

воды).

=22,6 кДж/кг

влаги (что соответствует ≈1% тепла, затрачиваемого на испарение 1 кг

воды).

с=4,19·103 Дж/кг*К при tн=25ºС [8,

с.544].

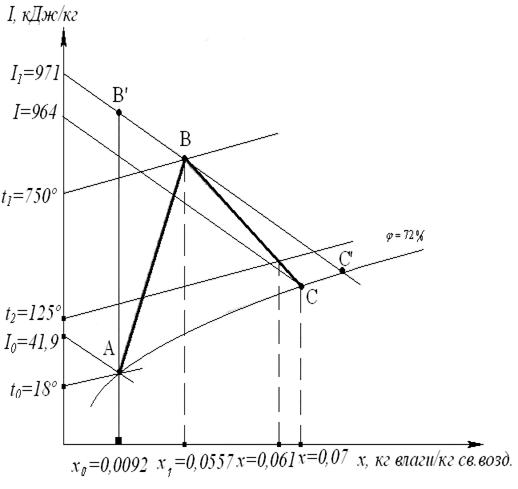

На диаграмме I-x по

известным параметрам t0=18ºС и  =72% находим

влагосодержание х0 и энтальпию I0 свежего воздуха:

=72% находим

влагосодержание х0 и энтальпию I0 свежего воздуха:

х0 =0,0092 кг/кг; I0 =41,9

кДж/кг.

=[1,9649·

0,712(40-25)]/0,0351=597,87 кДж/кг влаги.

=[1,9649·

0,712(40-25)]/0,0351=597,87 кДж/кг влаги.

Подставив соответствующие значения в

уравнение (6.2.3), получим:

=4,19·25-597,87-22,6=-515,72 кДж/кг

влаги.

=4,19·25-597,87-22,6=-515,72 кДж/кг

влаги.

Запишем уравнение рабочей линии

сушки [9, с.164]:

=

= или

или (6.2.5)

(6.2.5)

сушилка газ питатель

воздух

Для построения рабочей линии сушки

на диаграмме I-x необходимо

задать координаты (I и x) минимум

двух точек.

Энтальпию газов на входе в сушилку

можно рассчитать по уравнению [4, с.738]:

; (6.2.6)

; (6.2.6)

кДж/кг.

кДж/кг.

Координаты одной точки: I1=971, x1=0,0557.

Для нахождения координат второй точки зададимся произвольным значением х и

определим соответствующее значение I. Пусть

х=0,07 кг влаги/кг сух. возд. Тогда по уравнению (6.2.5) получим: I=971-515,72(0,07-0,0557)=964

кДж/кг.

Рисунок 6.2.1 - Построение процесса сушки

топочными газами на I-x

диаграмме

Далее проводим линию сушки на диаграмме I-x

через две точки с координатами х1=0,0557; I=971

и х=0,07; I=964 кДж/кг до

пересечения с заданным параметром отработанного воздуха. t2=125ºС.

В точке пересечения линии сушки и изотермы 125ºС

находим конечное влагосодержание отработанного воздуха х2=0,061 кг/кг.

Расход воздуха на сушку рассчитывается по

уравнению [9, с.297]:

L= (6.2.7)

(6.2.7)

L

=0,0351/(0,061-0,0557)=6,62 кг/с.

Средняя температура воздуха в

сушилке [9, с.305]:

tср= (6.2.8)

(6.2.8)

tср=(750+125)/2=437,5ºС.

Среднее влагосодержание воздуха в

сушилке [9, с.305]:

(6.2.9)

(6.2.9)

кг вл./ кг св. возд.

кг вл./ кг св. возд.

Средняя плотность сухого воздуха и

водяных паров [9, с.305]:

(6.2.10)

(6.2.10)

кг/м3;

кг/м3;

кг/м3.

кг/м3.

Средняя объемная производительность

по воздуху [9, с.305]:

(6.2.11)

(6.2.11)

м3/с.

м3/с.

Далее рассчитываем (на полное

сечение аппарата) скорость начала псевдоожижения по уравнению [9, с.305]:

, (6.2.12)

, (6.2.12)

где Re= - критерий

Рейнольдса; (6.2.13)

- критерий

Рейнольдса; (6.2.13)

Ar= - критерий

Архимеда; (6.2.14)

- критерий

Архимеда; (6.2.14)

- вязкость воздуха при средней

температуре;

- вязкость воздуха при средней

температуре;

dэ= -

эквивалентный диаметр полидисперсных частиц материала; (6.2.15)

-

эквивалентный диаметр полидисперсных частиц материала; (6.2.15)

n - число

фракций;

di - средний

ситовый размер i - той фракции, м;

mi -

содержание i - той

фракции, масс. доли.

Рассчитаем dэ по формуле

(6.2.15):

dэ= м.

м.

Критерий Архимеда по (6.2.14):

Ar= ,

,

где  =0,034·10-3 Па·с [8, с.539] при tср=437,5ºС;

=0,034·10-3 Па·с [8, с.539] при tср=437,5ºС;

=2·103 кг/м3 [8, с.444];

=2·103 кг/м3 [8, с.444];

=1,293·(273/273+437,5)=0,5 кг/м3.

=1,293·(273/273+437,5)=0,5 кг/м3.

Критерий Рейнольдса по (6.2.13):

Re= ;

;

Скорость начала псевдоожижения

рассчитывается по формуле (6.2.12):

м/с.

м/с.

Верхний предел допустимой скорости

воздуха в псевдоожиженном слое определяется скоростью свободного витания

(уноса) наиболее легких частиц. Эту скорость определяют по уравнению [9,

с.302]:

(6.2.16)

(6.2.16)

где d -

наименьший диаметр частиц материала, м;

Критерий Архимеда для частиц KCl d=1 мм равен:

Ar=

Скорость уноса (6.2.16):

=8,14 м/с

=8,14 м/с

Рабочую скорость сушильного агента

выбирают в пределах от  до

до  . Эта

скорость зависит от предельного числа псевдоожижения

. Эта

скорость зависит от предельного числа псевдоожижения  ; при

; при  более 40-50

рабочее число псевдоожижения

более 40-50

рабочее число псевдоожижения

рекомендуется выбирать в интервале

от 3 до7; при Кпр < 20-30 значение

рекомендуется выбирать в интервале

от 3 до7; при Кпр < 20-30 значение  - от 1,5 до 3.

- от 1,5 до 3.

. Примем

. Примем  =3. Тогда

рабочая скорость сушильного агента:

=3. Тогда

рабочая скорость сушильного агента:

; (6.2.17)

; (6.2.17)

м/с.

м/с.

Диаметр сушилки определяем из

уравнения расхода [9, с.301]:

; (6.2.18)

; (6.2.18)

, (6.2.19)

, (6.2.19)

где  - объемный расход влажного

сушильного агента на выходе (в м3/с).

- объемный расход влажного

сушильного агента на выходе (в м3/с).

м3/с.

м3/с.

Тогда  м.

м.

Примем диаметр сепаративного

пространства на 10% больше диаметра решетки:

Dсеп=1,1·3,63=3,99

м.

Выберем стандартные значения

диаметров:  мм, Dсеп=4000 мм.

мм, Dсеп=4000 мм.

.3 Высота

псевдоожиженного слоя

В случае удаления поверхностной

влаги (первый период сушки) было установлено, что высота псевдоожиженного слоя

Н должна быть в 4 раза больше высоты зоны гидродинамической стабилизации слоя

Нст, т.е. Н=4Нст. Высота Нст связана с диаметром отверстий распределительной

решетки  соотношением

Нст≈20

соотношением

Нст≈20 ;

следовательно, Н≈80

;

следовательно, Н≈80 .

.

Диаметр отверстий распределительной

решетки выбирают из ряда нормальных размеров, установленного ГОСТ 6636-69 (в

мм).

Выберем  =2,5 мм.

Тогда Н=80·2,5·10-3=0,2 м.

=2,5 мм.

Тогда Н=80·2,5·10-3=0,2 м.

Число отверстий в распределительной

решетке [9, с.308]:

, (6.3.1)

, (6.3.1)

где S- сечение

распределительной решетки, численно равное сечению сушилки, м2;

Fс- доля

живого сечения решетки, принимаемая в интервале от 0,02 до 0,1.

Приняв Fс=0,03,

найдем n по формуле

(6.3.1):

.

.

Рекомендуется применять расположение

отверстий в решетке по углам равносторонних треугольников. При этом поперечный

шаг  и

продольный шаг

и

продольный шаг  вычислим по

соотношениям [9, с.309]:

вычислим по

соотношениям [9, с.309]:

; (6.3.2)

; (6.3.2)

м.

м.

; (6.3.3)

; (6.3.3)

м.

м.

Высоту сепарационного пространства

сушилки Нс принимаем в 4-6 раз больше высоты псевдоожиженного слоя:

Нс=5Н=5·0,2=1 м.

Общая высота аппарата (над

решеткой):

Н+Нс=0,2+1=1,2 м.

Глава 7.

Гидравлический расчет

Основную долю общего гидравлического

сопротивления сушилки ∆Р составляют гидравлическое сопротивление

псевдоожиженного слоя ∆Рпс и решетки ∆Рр [9, с.310]:

(7.1)

(7.1)

Величину ∆Рпс находим по

уравнению [9, с.310]:

, (7.2)

, (7.2)

где  - порозность псевдоожиженного слоя;

находим по уравнению [9, с.302]:

- порозность псевдоожиженного слоя;

находим по уравнению [9, с.302]:

; (7.3)

; (7.3)

, (7.4)

, (7.4)

где  - рабочая скорость сушильного

агента.

- рабочая скорость сушильного

агента.

;

;

(по формуле (6.2.14)).

(по формуле (6.2.14)).

Тогда  м3/м3.

м3/м3.

Для удовлетворительного

распределения газового потока необходимо соблюдать определенное соотношение

между гидравлическим сопротивлением слоя и решетки. Минимально допустимое

гидравлическое сопротивление решетки  вычисляем по уравнению [9, с.310]:

вычисляем по уравнению [9, с.310]:

; (7.5)

; (7.5)

Примем порозность неподвижного слоя  .

.

Па.

Па.

Гидравлическое сопротивление

выбранной решетки по уравнению [9, с.310]:

∆Рр= (7.6)

(7.6)

Примем коэффициент сопротивления

решетки  , тогда:

, тогда:

∆Рр= Па.

Па.

Значение ∆Рр=834 Па превышает  Па. В

противном случае, т.е. когда ∆Рр<

Па. В

противном случае, т.е. когда ∆Рр<  необходимо выбрать другую долю

живого сечения решетки.

необходимо выбрать другую долю

живого сечения решетки.

Общее гидравлическое сопротивление

сушилки в соответствии с уравнением (7.1) равно:

∆Р=1942+834=2776 Па.

Глава 8.

Механический расчет

Одним из определяющих параметров при

расчетах на прочность узлов и деталей химических аппаратов, работающих под

избыточным давлением, является давление среды в аппарате. Расчет аппарата на

прочность производится для рабочего давления при нормальном протекании

технологического процесса. Примем рабочее давление в аппарате 0,2 МПа.

Другим важным параметром является

температура. В случае обогрева горячими газами при t>250ºС расчет

температуры стенки и внутренних деталей принимают равной температуре среды,

увеличенной на 50ºС.

tрасч=750+50=800ºС

Разрушающее действие среды на

материал учитывается введением прибавки Ск к номинальной толщине детали:

Ск=П· , (8.1)

, (8.1)

где  - амортизационных срок службы

аппарата (принимаем

- амортизационных срок службы

аппарата (принимаем  =10 лет);

=10 лет);

П - коррозионная проницаемость,

мм/год.

Для стали марки Х18Н10Т при t=800ºС П=1,0

мм/год.

Ск=1,0 ·10=10 мм.

8.1 Расчет

толщины обечайки

В химическом аппаратостроении

наиболее распространены цилиндрические обечайки, отличающиеся простотой

изготовления, рациональным расходом материала и хорошей сопротивляемостью

давлению среды.

Толщину тонкостенных обечаек,

работающих под внутренним давлением Р (в МПа) рассчитываем по формуле [18,

с.77]:

, (8.1.1)

, (8.1.1)

где D -

внутренний диаметр обечайки, м;

- допускаемое напряжение на

растяжение для материала обечайки, МН/м2;

- допускаемое напряжение на

растяжение для материала обечайки, МН/м2;  =30 МН/м2 по графику (рис. IV.1)

[18, с.76];

=30 МН/м2 по графику (рис. IV.1)

[18, с.76];

=0,95 - коэффициент, учитывающий

ослабление обечайки из-за сварного шва и наличия неукрепленных отверстий [19,

с.407].

=0,95 - коэффициент, учитывающий

ослабление обечайки из-за сварного шва и наличия неукрепленных отверстий [19,

с.407].

Примем условие  .

.

- условие выполняется.

- условие выполняется.

Допускаемое избыточное давление в

обечайке:

, (8.1.2)

, (8.1.2)

МПа.

МПа.

8.2 Расчет

толщины днища

Форма днища определяется сопрягаемой

с ним формой обечайки, химико-технологическими требованиями, давлением среды в

нем, конструктивными соображениями и бывает эллиптической, полушаровой,

сферической, конической, плоской. [18, с.439].

Определим отношение определяющих

параметров  и Р с

учетом коэффициента

и Р с

учетом коэффициента  .

.

.

.

Номинальную расчетную толщину стенки

днища согласно таблице (16.32) [18, с.473] определим по формуле:

(8.2.1)

(8.2.1)

где у - коэффициент формы днища;

- допускаемое напряжение на изгиб,

МН/м2; примем

- допускаемое напряжение на изгиб,

МН/м2; примем  =

= =30 МН/м2.

=30 МН/м2.

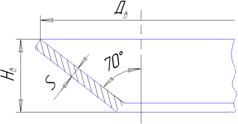

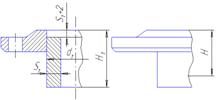

Принимаем  [18,

с.474], тогда у определим по графику (рис. 16.11) [18, с.474] в зависимости от

[18,

с.474], тогда у определим по графику (рис. 16.11) [18, с.474] в зависимости от  и α=70º: у=4,8.

и α=70º: у=4,8.

.

.

Окончательную толщину стенки днища

принимаем равной толщине стенки обечайки, т.е. S=22 мм.

Выбираем стандартное днище

коническое неотбортированное с углом при вершине 140º стальное с

внутренними базовыми размерами (по ГОСТу 12624-67) [18, с.470]:

Дв=3600 мм; при S≥14 мм

Нв=525 мм.

Для верхней части аппарата:

Дв=4000мм; Нв=547 мм.

8.3

Фланцевые соединения

С помощью фланцев присоединяются к

аппаратам всевозможные крышки, трубы; соединяются между собой корпуса и отдельные

части аппаратов, трубопроводы и т.д.

Технология изготовления фланцев

зависит от материала фланца, его конструкции, способа присоединения фланца и

давления среды в аппарате.

Для уплотнения во фланцевых

соединениях применяют прокладки. Выбранный материал для прокладки - паронит.

Выбираем размеры уплотнительных

поверхностей по таблице 20.5 [18, с.519] для Ру=0,3МПа, Д2=3,675 м, в=0,018 м.

Средний диаметр уплотнения:

Дп=Д2-в; (8.3.1)

Дп=3,675-0,018=3,657 м.

Эквивалентную ширину уплотнения

определим по таблице 20.27 [18, с.528] для в>15 мм:

; (8.3.2)

; (8.3.2)

Определим по таблице 20.28 [18,

с.528] коэффициент k=2,5.

Расчетную силу осевого сжатия

прокладки при рабочих условиях определим по формуле [18, с.518]:

; (8.3.3)

; (8.3.3)

МПа.

МПа.

Расчетное растягивающее усилие в

болтах:

; (8.3.4)

; (8.3.4)

МПа.

МПа.

,0192·Дп+9,2·10-4=0,0192·3,657+9,2·10-4=0,0711.

Поскольку 0,1006>0,0711,

расчетный диаметр болтов найдем по формуле [18, с.541]:

; (8.3.5)

; (8.3.5)

.

.

Выбираем болты М 36×4, внутренний

диаметр резьбы d1=30,804; Fб=7,45·10-4

м2. (ГОСТ 9150-59)

Расчетное количество болтов по

формуле [18, с.540]:

; (8.3.6)

; (8.3.6)

Принимаем z=136.

Рассчитаем диаметр болтовой

окружности:

; (8.3.7)

; (8.3.7)

Окончательно принимаем

Проверим величину шага между

центрами болтов.

; (8.3.8)

; (8.3.8)

или 2,39dб.

или 2,39dб.

Выбираем стандартный фланец плоский

приварной (ОСТ 26-426-79). [19, с.235].

Д=3600 мм; Дб=3720 мм; h=105 мм;

Дф=3780 мм; Дз=3663 мм; a1=18 мм;

d=33 мм; dб=М30; z=92.

Материал для болта 12Х18Н10Т.

8.4 Штуцера

Присоединение трубной арматуры к

аппарату, а также технологических трубопроводов для подвода и отвода

газообразных продуктов производится с помощью штуцеров или вводных труб,

которые могут быть разъемные и неразъемные. По условиям ремонтоспособности чаще

применяют разъемные соединения (фланцевые штуцера).

Для вывода и ввода газа выбираем

штуцер с фланцами стальными плоскими приварными с соединительным выступом (ОСТ

26-1404-76).

Для Ру=0,25 МПа Ду=250 мм.

Основные размеры патрубка:

Ду=250 мм; dт=273 мм; Sт=8 мм;

Нт=160; 220 мм. [19, с.172-175].

Вылет фланцевых штуцеров согласно

ОСТ 26-1411-76 - ОСТ 26-1417-76 выбираем Н=120 мм, 180 мм.

8.5

Смотровое окно

Их устанавливают, когда необходимо

наблюдать за работой герметичных аппаратов. Более распространена установка окон

на бобышках. Диаметр смотрового окна выбираем 150 мм.

8.6 Опоры

Выбираем стандартные опоры для

вертикальных аппаратов (ОСТ 26-665-79):

для Q=40 кН:

а=150; в=180, в1=240, с=40, с1=100, hmax=440, h1=20, S1=12, к=12,

к1=125, d=35, dб=М24.

Глава 9.

Тепловая изоляция

Для трубопроводов, работающих при

повышенных температурах предусматривают наружную изоляцию. Она служит для

уменьшения потерь теплоты и предотвращения ожогов обслуживающего персонала.

Допускаемая температура поверхности тепловой изоляции по условиям техники

безопасности 45ºС.

Применяют наружную тепловую изоляцию

следующих видов:

1. мастичную, наносимую на поверхности

любой формы; этот вид изоляции, требующий больших затрат времени и труда,

используют для поверхностей сложной формы;

2. формованную, укладываемую на

поверхность на растворе или без него, и прикрепляемую к корпусу аппарата

проволокой;

. оберточную или засыпную (плиты, маты,

шнур, стеклоткань, крошка, войлок);

. сборно - блочную, устанавливаемую и

закрепляемую на изолируемой поверхности без подгонки.

Для удержания на поверхности теплоизоляционный

слой обвязывают сеткой с ячейками 150×150

мм.

Изоляционное покрытие состоит из двух слоев:

изоляционного и покровного. Изоляционный материал является рыхлой массой, в

которой теплота передается теплопроводностью твердого каркаса и воздуха в порах

металла, лучеиспусканием и конвекцией воздуха в порах. Коэффициент

теплопроводности изоляции является характеристикой, учитывающей все способы

передачи теплоты через материал.

Покровный слой служит для защиты изоляционного

слоя от разрушения и имеет большие теплопроводность и прочность. Покровный слой

состоит из: цементной, алебастро - асбестовой штукатурки и др.; отдельных

элементов сухой штукатурки; гибких материалов (х/б ткань, стеклоткань,

рубероид); листового металлического материала (сталь кровельная и тонколистовая

коррозионно - стойкая, жесть белая). Толщина одного слоя штукатурки 10…20 мм.

[10, с.189]

Теплоизолирующие материалы обладают низкими

коэффициентами теплопроводности.

Коэффициент теплопроводности изолирующих

материалов уменьшается с ростом их пористости (за счет низкой теплопроводности

воздуха, содержащегося в порах), но возрастают с увеличением их влажности.

Защита гигроскопичных изолирующих материалов от увлажнения достигается на

практике при помощи влагонепроницаемых покрытий (окраска, обшивка металлической

фольгой, пластинками и т.п.). [15, с.314]

Толщину тепловой изоляции  находят из

равенства удельных тепловых потоков через слой изоляции от поверхности изоляции

в окружающую среду:

находят из

равенства удельных тепловых потоков через слой изоляции от поверхности изоляции

в окружающую среду:

, (9.1)

, (9.1)

где  - коэффициент теплоотдачи от

внешней поверхности изоляционного материала в окружающую среду, Вт/(м2·К);

- коэффициент теплоотдачи от

внешней поверхности изоляционного материала в окружающую среду, Вт/(м2·К);

- температура изоляции со стороны

окружающей среды (воздуха),

- температура изоляции со стороны

окружающей среды (воздуха),  =45ºС;

=45ºС;

- температура изоляции со стороны

аппарата;

- температура изоляции со стороны

аппарата;

- температура окружающей среды

(воздуха), ºС;

- температура окружающей среды

(воздуха), ºС;

- коэффициент теплопроводности

изоляционного материала, Вт/(м·К).

- коэффициент теплопроводности

изоляционного материала, Вт/(м·К).

Рассчитаем толщину тепловой

изоляции:

Вт/(м·К).

Вт/(м·К).

В качестве материала для тепловой

изоляции выбираем совелит (85% магнезии + 15% асбеста), имеющий коэффициент

теплопроводности  =0,09

Вт/(м·К).

=0,09

Вт/(м·К).

Тогда получим:

; (9.3)

; (9.3)

.

.

Глава 10.

Вспомогательное оборудование

.1 Расчет

питателя

Примем диаметр винта 400 мм. Шаг

винта s примем

равным 0,9Д=360 мм.

Максимальное число оборотов винта

определяется по уравнению [4, с.34]:

,об/мин. (10.1.1)

,об/мин. (10.1.1)

Примем а=50 (для мелких материалов);

Д - диаметр винта, м.

об/мин.

об/мин.

Скорость движения материала в

винтовом транспортере по уравнению [4, с.34]:

; (10.1.2)

; (10.1.2)

м/с.

м/с.

10.2 Расчет

циклона

Принимаем к установке циклон НИИогаз

типа ЦН-15. Для этого типа рекомендуются оптимальные соотношения перепада

давления (в Н/м2) к плотности газа  (в кг/м3):

(в кг/м3):  . Примем

. Примем  . Коэффициент

сопротивления циклона

. Коэффициент

сопротивления циклона  .

.

Определим диаметр циклона,

приравнивая два выражения для скорсти газа в корпусе циклона [4, с.329]:

(10.2.1)

(10.2.1)

Отсюда

; (10.2.2)

; (10.2.2)

, (10.2.3)

, (10.2.3)

где V - объемный

расход газов, м3/с;

V=14,49

м3/с=52164 м3/ч.

Устанавливаем циклон диаметром

Д=2,25 м. Фиктивная скорость газов в циклоне по уравнению [4, с.329]:

; (10.2.4)

; (10.2.4)

м/с.

м/с.

Определим гидравлическое

сопротивление циклона [4, с.329]

; (10.2.5)

; (10.2.5)

Н/м,

Н/м,

где  =0,88 кг/м3 - плотность газов при tух=125ºС.

=0,88 кг/м3 - плотность газов при tух=125ºС.

10.3 Расчет

батарейного циклона

Выбираем батарейный циклон для

улавливания пыли из газа, количество которого Q=14,49 м3/с,

=0,88 кг/м3

с элементами диаметром Д=150 мм (завихряющее устройство - винт), коэффициент

сопротивления элемента

=0,88 кг/м3

с элементами диаметром Д=150 мм (завихряющее устройство - винт), коэффициент

сопротивления элемента  . Принимаем

отношение

. Принимаем

отношение  .

.

Рассчитаем производительность одного

элемента по запыленному газу [4, с.331]:

.(10.3.1)

.(10.3.1)

Требуемое количество элементов

циклона составляет:

; (10.3.2)

; (10.3.2)

.

.

Определим гидравлическое

сопротивление циклона [4, с.331]:

Н/м2.

Н/м2.

10.4 Расчет

вентилятора

Выбираем трубопровод на линии

всасывания 10 м, на линии нагнетания 40 м. Для всасывающего и нагнетательного

трубопровода принимаем одинаковую скорость течения газа, равную  м/с.

м/с.

Диаметр трубопровода круглого

сечения рассчитаем по формуле [9, с.16]:

; (10.4.1)

; (10.4.1)

м.

м.

Выбираем стальной трубопровод с

наружным диаметром 1360 мм, толщиной 10 мм. Тогда внутренний диаметр равен 1340

мм.

Фактическая скорость в трубе:

м/с.

м/с.

Критерий Рейнольдса для потока в

трубопроводе равен:

; (10.4.2)

; (10.4.2)

.

.

Предположим, что трубы уже были в

эксплуатации и имеют незначительную коррозию, тогда  мм. [9,

с.14]. Получим:

мм. [9,

с.14]. Получим:

;

;  ;

;  ;

;

; 89330<Re=19666470>5002480.

; 89330<Re=19666470>5002480.

Тогда  - коэффициент трения, рассчитываем

для зоны, автомодельной по отношению к Re, по формуле

[9, с.14]:

- коэффициент трения, рассчитываем

для зоны, автомодельной по отношению к Re, по формуле

[9, с.14]:

; (10.4.3)

; (10.4.3)

Определим коэффициенты местных сопротивлений:

. вход в трубу (принимаем с

острыми краями):  ;

;

. задвижка: для d=1,34 м,  ;

;

. колен:  ;

;

. выход из трубы:  .

.

Сумма коэффициентов местных сопротивлений:

Гидравлическое сопротивление

трубопровода [9, с.13]:

; (10.4.4)

; (10.4.4)

Па.

Па.

Избыточное давление, которое должен

обеспечивать вентилятор для преодоления гидравлического сопротивления аппарата

и трубопровода, равно:

; (10.4.5)

; (10.4.5)

Па.

Па.

Таким образом, необходим вентилятор

среднего давления. Его полезную мощность можно рассчитать по формуле [9, с.20]:

; (10.4.6)

; (10.4.6)

Вт=35 кВт.

Вт=35 кВт.

Принимая  и

и  , по формуле

[9, с.20] найдем:

, по формуле

[9, с.20] найдем:

, (10.4.7)

, (10.4.7)

где  и

и  - соответственно коэффициент

полезного действия передачи от электродвигателя к насосу и насоса.

- соответственно коэффициент

полезного действия передачи от электродвигателя к насосу и насоса.

кВт.

кВт.

По таблицам 9 и 10 Приложения 1.1

[9, с.42] находим, что полученным данным лучше всего соответствует вентилятор

В-Ц12-49-8-01. Характеристики вентилятора:

n=24,15 с-1;  =0,68;

электродвигатель типа 4А280МЧ, Nн=132 кВт.

=0,68;

электродвигатель типа 4А280МЧ, Nн=132 кВт.

Глава 11.

Способы повышения интенсивности и экономичности установки

Сушилки кипящего слоя принадлежат к

наименее металлоемким, наиболее простым, а следовательно, дешевым аппаратам и

отличаются от остальных высокой эффективностью процесса. Поскольку расход тепла

в газовых сушилках колеблется в небольших пределах и тем больше, чем меньше

удельный расход газов (т.к. при этом уменьшаются потери тепла с отработанными

газами), то в однокамерных сушилках кипящего слоя при удельном расходе

сушильного агента 5-20 кг/кг влаги расход тепла меньше, чем в распылительных и

в барабанных сушилках.

Экономичность сушилки тем выше, чем

меньше удельный расход газов. Поэтому особенно выгодны однокамерные сушилки.

Поскольку во всех газовых сушилках

применяются более или менее однотипные пылеулавливающие аппараты и установки

для получения теплоносителя, то увеличение расхода энергии в сушилках кипящего

слоя происходит только из-за гидравлического сопротивления слоя.

Расход энергии будет увеличиваться

из-за увеличения гидравлического сопротивления слоя и уменьшаться из-за

понижения удельного расхода газов. Однако в конечном счете, с увеличением

высоты слоя расход энергии будет уменьшаться и будет увеличиваться

производительность на единицу сечения аппарата.

При сушке хлористого калия в сушилке

кипящего слоя, установленной взамен барабанной, были выявлены следующие

преимущества сушилки кипящего слоя: расход топлива снизился на 40-50%,

уменьшился удельный расход электроэнергии, пылеунос сократился в 3-4 раза,

улучшились товарные качества продукта (вследствие глубокой сушки и укрупнения

материала), потери KCl сократились до0,15-0,2% по

сравнению с 0,6-0,8% для барабанной сушилки (из-за сокращения пылеуноса).

Весьма существенно также то, что удалось полностью механизировать и

автоматизировать процесс [6, с.237].

Минимизация затрат на стадии сушки

означает уменьшение затрат энергии и эффективное использование энергии. Это

связано с достижением минимально возможной влажности материала на стадии,

предшествующей сушке, с применением максимально возможной температуры

сушильного агента и максимальных температурных перепадов в сушилках.

Уменьшение общего количества

сушильного агента может быть достигнуто подводом дополнительного тепла

непосредственно в зону сушки через специальные греющие элементы.

Важнейшим источником уменьшения

себестоимости высушиваемого продукта является интенсификация процесса сушки,

т.е. эффективное использование объема сушилки. Чем меньше размеры аппарата при

одной и той же производительности, тем он менее металлоемок, требует меньше

капитальных и других затрат.

Для уменьшения габаритов сушилки

нужно стремиться к уменьшению размеров частиц высушиваемого материала и

увеличению концентрации его в рабочей зоне, т.е. к увеличению поверхности

фазового контакта. Кроме того, необходимо увеличивать относительную скорость

дисперсной и газовой фаз, увеличивать движущую силу процесса сушки и уменьшать

расход воздуха на сушку.

Для сушилок кипящего слоя увеличение

скорости не дает нужного эффекта, т.к. в этих сушилках относительная скорость

фаз и пределы существования кипящего слоя ограничены скоростью витания частиц

материала. Кроме того, повышение скорости газа способствует уменьшению

концентрации твердой фазы в объеме аппарата.

Эффективное увеличение относительной

скорости достигается при закручивании потока газовзвеси материала, при

встречных или пересекающихся потоках газовзвесей, при наложении вибраций и

акустических колебаний на высушиваемый материал в зоне сушки.

Наиболее благоприятные условия для

интенсификации, достигаемой увеличением концентрации материала в газовзвеси,

создаются в сушилках кипящего слоя. Чем меньше относительная порозность слоя,

тем эффективнее эти аппараты.

Объем рабочей зоны находится в

прямой зависимости от расхода газа. Расход сушильного агента - балансовая

величина, зависящая от количества тепла, требуемого для десорбции заданного

количества влаги. Расход сушильного агента можно уменьшить, повысив его

температуру или дополнительно подведя тепло непосредственно в зону сушки через

нагревательные элементы.

Вопрос широкого применения и

распространения способа сушки в кипящем слое связан в первую очередь со

способностью дисперсного материала качественно псевдоожижаться (без пузырей,

каналообразования, отложений на газораспределительной решетке, чрезмерного

пылеуноса) или условиями, необходимыми для качественного псевдоожижения. [16,

с.123-127].

Вывод

В данном курсовом проекте была

рассчитана сушильная установка - однокамерная сушилка кипящего слоя, для

высушивания хлористого калия. Также была выбрана схема процесса, сушильный

агент и его начальные и конечные параметры, вспомогательное оборудование

(питатель, циклон, батарейный циклон, вентилятор).

Список использованных

источников

1. Кавецкий

Г.Д., Васильев Б.В. Процессы и аппараты пищевой технологии. - 2-е изд.,

перераб. и доп. - М.: Колос, 1999-551 с.

2. Касаткин

А.Г. Основные процессы и аппараты химической технологии.- М.: Госхимиздат,

1973.- 753с.

. Дытнерский

Ю.И. Процессы и аппараты химической технологии: в 2-х ч. Часть 2. Массообменные

процессы и аппараты.- М.: Химия, 1995.

. Плановский

А.Н., Рамм В.Н., Коган С.З. Процессы и аппараты химической технологии.- Л.:

Химия, 1968.- 848с.

. Кувшинский

М.Н., Соболева А.П. Курсовое проектирование по предмету процессы и аппараты

химической технологии.- М.: Высшая школа, 1980.-223с.

. Романков

П.Г., Рашковская Н.Б. Сушка в кипящем слое.- Л.: Химия, 1964.- 288с.

. Павлов

К.Ф., Романков П.Г., Носков П.П. Примеры и задачи по курсу процессов и

аппаратов химической технологии.- Л.: Химия, 1987.- 576с.

. Основные

процессы и аппараты химической технологии: Пособие по проектированию/Г.С.

Борисов, В.П. Брыков, Ю.И. Дытнерский и др. Под ред. Ю.И. Дытнерского, 2-е

изд., перераб. и доп.- М.: Химия, 1991-496 с.

. Криворот

А.С. Конструкции и основы проектирования машин и аппаратов химической

промышленности.- М.: Машиностроение, 1992.- 400с.

10. Промышленные

тепломассообменные процессы и установки/ Под ред. А.М. Бакластова.- М.:

Энергоатомиздат, 1986.- 328с.

11. Конструирование

и расчет машин химических производств: Учебник для машиностроительных вузов по

специальности «Химическое машиностроение и аппаратостроение»/ Ю.И. Гусев, И.Н.

Карасев, Э.Э. Кольман-Иванов и др.-Машиностроение, 1985-408 с., ил.

12. Альперт

Л.З. Основы проектирования химических установок.- М.: Высшая школа, 1989.-

304с.

13. Генкин

А.Э. Оборудование химических заводов: Учебник для техникумов.-3-е изд.,

перераб. и доп. - М.: Высшая школа, 1978-272., ил.

. Гельперин

Н.И. Основные процессы и аппараты химической технологии.- М.: Химия, 1981.-

811с.

. Расчеты

аппаратов кипящего слоя: Справочник/ Под ред. Мухленова И.П., Сажина Б.С.,

Фролова В.Ф. - Л.: Химия, 1986-352 с.

. Лащинский

А.А., Толчинский А.Р. Основы конструирования и расчета химической аппаратуры.

Справочник.