|

Содержание

|

≤ 0,37

|

≤ 0,9

|

≤ 1,2

|

≤ 0,070

|

≤ 0,020

|

≤ 0,30

|

≤ 0,30

|

≤ 0,30

Изначально ДСП загружают при помощи скраповой бадьи, оборудованной

зажимом на дне, используя основной и вспомогательный крюки загрузочного крана.

Печь и скраповая бадья предназначены для выполнения загрузки за счет двух или

трех бадей даже при завалке легковесного лома (плотностью менее 0,7 т/м3).Вес

лома в бадье должен составлять не более 50 т, объемом не более ½

бадьи.

Загрузка не должна превышать 90% объема печи во избежание проблем с

закрытием свода. Последовательность загрузки лома в бадью - исключительно важна

(особенно, первая загрузка или первоначальная загрузка при условии

использования Consteel).

При погрузке лома на конвейер должны быть учтены следующие моменты:

Лом должен быть разложен равномерно, его высота должна составлять

приблизительно 650 мм, что на 150 мм ниже высоты загрузочного конвейера. Если

используются чугун и брикетированное железо, для получения равномерной загрузки

они должны быть разложены на загрузочном конвейере тем же самым образом. При

этом загрузка чугуна и брикетированного железа в ДСП должна быть закончена за

15 минут до выпуска для того, чтобы предотвратить любые задержки, вызванные

высоким содержанием углерода.

Из-за высокой плотности чугуна и брикетированного железа (ГБЖ), при

использовании этих материалов загрузка конвейера соответственно увеличивается.

Программа АСУ ТП ДСП уменьшит скорость конвейера для того, чтобы

соответствовать интенсивности подачи в рамках заданной системы

продолжительности загрузки.

Загружаемые на конвейер Consteel чугун и брикетированное железо, дойдут до печи приблизительно через 10

минут. Более крупные, тяжёлые куски скрапа могут поглотить больше тепла во

время транспортировки через устройство предварительного подогрева,

следовательно, по возможности, они должны быть размещены на верхнем слое.

В зимнее время во избежание примерзания компонентов металлошихты к

конвейеру Consteel и блокирования его движения,

запрещается оставлять металлошихту на конвейере на длительный период времени

(более 1 часа). Перед остановкой печи на ремонт, загрузку шихты вести таким

образом, чтобы после завалки плавки перед ремонтом конвейер остался пустым. В

случае аварийных остановок печи на длительный срок (более 1 часа) загруженную

шихту снять с открытого участка конвейера на участок складирования

металлошихты.

При завалке через конвейер тяжеловесного лома для исключения поломки

электродов обязательно производить заблаговременно отключение печи и подъем

электродов. Отключение производить через промежуток времени с момента захода

тяжелого (объемного) лома в горячую зону конвейера (под прижимной ролик) до подхода

лома к печи. Данное время определяется скоростью конвейера Consteel.

Скорость конвейера, % 100 95 90 85 80 75 70 65 60

Время до печи, мин 5,8 6,1 6,5 6,8 7,3 7,8 8,3 9,0 9,7

Завалка печи бадьей.

Дно бадьи должно быть наполнено слоем легковесного лома без воды или

масла; дробленный очищенный лом может использоваться вплоть до 10% от общего

объема завалки. Данный слой действует в виде подушки для обеспечения защиты

огнеупорного пода печи от возможных повреждений из-за тяжеловесных кусков

скрапа. А также является неким уплотнением, предотвращающим потери через дно

бадьи мелкого лома.

Следующий слой должен содержать самые тяжелые (большие) куски лома вплоть

до 15% от загрузки бадьи во избежание поломки электродов при падении лома во

время плавления.

Следующий слой лома должен составлять основной объем веса шихты. Это слой

лома среднего веса для защиты футеровки и водоохлаждаемых панелей от

теплоизлучения дуги.

Последний слой - это легковесный лом малого размера, необходимый для

облегчения зажигания и выравнивания дуги.

Максимальный размер лома для загрузки бадьи не более 1000×500×500

мм с массой не более

1000 кг.

Расчет ведем на 100 кг металлошихты. Среднее содержание хрома в шихте для

большинства выплавляемых марок стали не должно превышать 1 %. В противном

случае образующиеся соединения оксидов хрома сильно понижают жидкотекучесть

шлака, что затруднит ведение плавки.

В качестве шихты используем собственные отходы стали марки Ст3сп,

образовавшиеся в ходе обработки сляб в ЛПЦ - 1, а также отходы стали марки 65Г.

Исходя из этого, зададим в шихту 70 кг отходов стали Ст3сп и 30 кг отходов

стали 65Г. Данные о фактическом химическом составе используемых материалов

приведены в табл. 13 и 14.

Таблица 13 - Химический состав металлической части шихты, масс. %

|

Материал

|

C

|

Si

|

Mn

|

Cr

|

P

|

S

|

Fe

|

|

Ст3сп

|

0,20

|

0,20

|

0,50

|

0,20

|

0,04

|

0,03

|

98,83

|

|

65Г

|

0,67

|

0,25

|

0,95

|

0,20

|

0,02

|

0,02

|

97,89

|

Таблица 14 - Химический состав шлакообразующих и огнеупорных материалов,

%

|

Материал

|

CaO

|

SiO2

|

MgO

|

Cr2O3

|

Al2O3

|

Fe2O3

|

CaF2

|

P

|

S

|

п.п.п.

|

|

Плавиковый шпат

|

0,5

|

3,6

|

_

|

_

|

0,2

|

1,2

|

94,0

|

-

|

-

|

0,2

|

|

Известь

|

78,0

|

9,3

|

2,0

|

-

|

0,8

|

1,2

|

-

|

-

|

-

|

8,7

|

|

Периклазо-углерод

|

-

|

0,2

|

86,0 - 95,0

|

-

|

0,5

|

0,2

|

-

|

Углерод 6,0 - 15,0

|

-

|

С учетом массы компонентов и их химического состава определим массу

элементов, вносимых каждым компонентом шихты, и представим результаты также в

виде табл. 15.

Таблица 15 - Масса элементов, вносимых шихтовыми материалами, кг

|

Компонент шихты

|

C

|

Si

|

Mn

|

Cr

|

P

|

S

|

Fe

|

Всего

|

|

Отходы Ст3сп

|

0,140

|

0,140

|

0,350

|

0,140

|

0,028

|

0,021

|

69,181

|

70,00

|

|

Отходы 65Г

|

0,201

|

0,075

|

0,285

|

0,060

|

0,006

|

0,006

|

29,367

|

30,00

|

|

Всего

|

0,341

|

0,215

|

0,635

|

0,200

|

0,034

|

0,027

|

98,548

|

100,00

|

Кроме металлической части шихты, в завалку сверху добавляют известь. Для

наведения шлака в завалку на 1 т металлошихты обычно дают 15...30 кг извести.

ü Плавка в дуговой сталеплавильной печи

ü Период плавления

В период плавления происходит расплавление металлошихты, сопровождающееся

окислением химических элементов, которые в виде оксидов переходят в шлак.

Помимо продуктов окисления шлак периода плавления образуется из вносимой в

завалку извести и материала футеровки печи, попадающего в шлак в результате

разрушения футерованной части печи.

Продукты окисления компонентов металлического расплава вносят в шлак

следующее количество оксидов.

Кремний. К окончанию периода весь кремний окисляется до SiO2. Количество окислившегося кремния 0,215 · 1 = 0,215

кг. На окисление этого количества кремния потребуется 0,215 · 32/28 = 0,246 кг

кислорода. При этом в шлак будет внесено 0,215 · 60/28 = 0,461 кг SiO2.

Марганец. В период плавления до MnO окислится 35 % от вносимого шихтой марганца, т.е. 0,635 · 0,35 = 0,222

кг. На его окисление потребуется 0,222 · 16/55= = 0,065 кг кислорода. При этом

в шлак будет внесено 0,222 · 71/55 = 0,286 кг MnO.

Хром. При современной технологии плавки хром окисляется незначительно.

Учитывая относительно невысокое содержание хрома в шихте, в период плавления до

Cr2O3 окислится около 5 % от вносимого шихтой хрома, т.е.

0,200·0,05 = 0,010 кг. На его окисление потребуется 0,010 · 48/104 = 0,005 кг

кислорода. При этом в шлак будет внесено 0,010 · 152/104 = 0,015 кг Cr2O3.

Железо. В период плавления окислится 0,4 % от вносимого шихтой железа,

т.е. 98,548 · 0,004 = 0,394 кг. Из них половина окислившегося железа уносится с

пылью в виде Fe2O3. На окисление этого количества железа потребуется

0,394·0,5·48/112 = 0,084 кг кислорода. При этом образуется 0,394 · 0,5 ·

112/160 = = 0,138 кг Fe2O3. В шлак будет внесено 0,394 · 0,5 · 72/56 = 0,253 кг FeO. На его образование требуется 0,394

· 0,5 · 16/56 = 0,056 кг кислорода.

Фосфор. В период плавления в шлак из металла переходит 30 % фосфора в

виде P2O5. Окислится 0,034 · 0,3 = 0,010 кг фосфора, на что

потребуется 0,010 · 80/62 = = 0,013 кислорода. При этом в шлак будет внесено

0,010 · 142/62 = 0,023 кг P2O5.

В период плавления углерод не окисляется, сера из металла не удаляется.

Учтем, что в завалку вместе с металлошихтой вводили известь в количестве

около 2 % от массы завалки или 2 кг на 100 кг шихты. С учетом получения

необходимой основности скорректируем это значение до 1,5 кг. С известью

вносится в шлак, кг:

CaO:

0,780 · 1,5 = 1,170 кг;

MgO:

0,020 · 1,5 = 0,030 кг;

SiO2: 0,093 ·

1,5 = 0,140 кг;

Al2O3: 0,008 · 1,5 = 0,012 кг;

Fe2O3: 0,012 · 1,5 = 0,018 кг или в пересчете на FeO 0,018 · 112/160 · 72/56 = 0,016.

Вследствие потерь при прокаливании из извести удалится в атмосферу

0,087·1,5= 0,131 кг CO2.

Во время работы печи происходит износ футерованной части подины и свода,

продукты износа в виде соответствующих оксидов переходят в шлак. Печь имеет

периклазоуглеродистую набивную подину, водоохлаждаемые стены и свод, расход

периклазоуглеродистых огнеупоров около 3 кг/т (или 0,3 кг на 100 кг

металлошихты.

По результатам выполненных расчетов определяем состав и количество шлака

в конце периода плавления (таб. 16). Отдельно составляем баланс металла за этот

период (таб. 17).

Таблица 16 - Количество и состав печного шлака периода плавления

|

Источник

|

SiO2

|

CaO

|

MnO

|

FeO

|

Cr2O3

|

Al2O3

|

MgO

|

P2O5

|

Σ

|

|

Известь

|

0,140

|

1,170

|

-

|

0,016

|

-

|

0,012

|

0,030

|

-

|

1,368

|

|

Футеровка

|

0,004

|

-

|

-

|

-

|

-

|

-

|

0,276

|

-

|

0,280

|

|

Продукты окисления

|

0,461

|

-

|

0,286

|

0,253

|

0,015

|

-

|

-

|

0,023

|

1,038

|

|

Всего, кг

|

0,605

|

1,170

|

0,286

|

0,269

|

0,015

|

0,012

|

0,306

|

0,023

|

2,686

|

|

Всего, %

|

22,524

|

43,560

|

10,648

|

10,015

|

0,558

|

0,447

|

11,392

|

0,856

|

100

|

При составлении баланса металла учтем, что в процессе плавки происходит науглероживание

металла в результате износа графитированных электродов. Расход электродов на

плавку в современных печах составляет 1,7...2,5 кг/т стали. В ДСП на ОАО «АМЗ»

расход электродов 2 кг/т или 0,2 кг на 100 кг шихты и усвоение углерода ванной

75 %. С учетом того, что продолжительность периода плавления составляет 2/3

общего времени плавки, в металл дополнительно перейдет 0,2 · 0,75 · 2/3 = 0,100

кг углерода и выделится 0,2 · 0,25 · 28/12 · 2/3 = = 0,078 кг СО. На это

потребуется 0,2 · 0,25 · 2/3 · 16/12 = 0,044 кг О2.

Таблица 17 - Баланс составляющих металла за период плавления

|

Элемент

|

Поступило с шихтой

|

Перешло в шлак

|

Содержится в металле

|

|

|

|

кг

|

%

|

|

C

|

0,341

|

-

|

0,441

|

0,445

|

|

Si

|

0,215

|

0,215

|

-

|

-

|

|

Mn

|

0,635

|

0,222

|

0,413

|

0,416

|

|

Cr

|

0,200

|

0,010

|

0,190

|

0,191

|

|

S

|

0,027

|

-

|

0,027

|

0,027

|

|

P

|

0,034

|

0,010

|

0,024

|

0,024

|

|

Fe

|

98,548

|

0,197

|

98,154*

|

98,897

|

|

Σ

|

100,000

|

0,654

|

99,249

|

100

|

*С учетом потерь с пылью.

Основность полученного шлака, выраженная через отношение % CaO / % SiO2= = 1,93. Это удовлетворяет требованиям к шлаку в период

плавления.

ü Период окисления

Сразу после окисления жидкого шлака его начинают вспенивать, и по мере

наполнения ванны печи жидким металлом часть шлака через рабочее окно самотеком

покидает рабочее пространство печи. С ним удаляется значительная часть фосфора.

Потери шлака в течение всей плавки компенсируют небольшими присадками извести,

поддерживая необходимый уровень шлака и его основность.

Задачами окислительного периода являются:

окисление углерода и фосфора в металле до их требуемого содержания в

готовом полупродукте и частично удаление серы;

нагрев металла до необходимой температуры.

Окисление металла проводят продувкой техническим кислородом с чистотой не

менее 99,5 %. В случае затруднений с удалением фосфора в ванну печи можно

присадить железную руду. В нашем случае для получения не более 0,12...0,20 %

фосфора в металле достаточно поддерживать в этот период основность не ниже

2,7...3,0 при содержании FeO в

шлаке около 12...15 %.

Для интенсификации массо- и теплопереноса в сталеплавильной ванне, способствующей

нормальному развитию в ней физических и физико-химических процессов, в это

время необходимо обеспечить возможность окисления не менее 0,3...0,5 %

углерода.

Обезуглероживание и окисление примесей. С учетом того, что углеродистые

ферросплавы значительно дешевле, чем низкоуглеродистые, используем в дальнейшем

для легирования углеродистые ферросплавы. Поэтому с учетом количества вводимых

ферросплавов необходимо в конце периода иметь содержание углерода в металле на

нижнем пределе по марке или несколько ниже. Примем, что содержание углерода в

металле в конце окислительного периода должно составлять 0,10 %.

Углерод. После окончания периода плавления в металле с учетом

науглероживания электродами содержится 0,441 кг углерода. Учтем науглероживание

электродами за период окисления и определим количество углерода, которое

необходимо окислить.

За окислительный период при расходе электродов 2 кг/т в металл с учетом

75 % усвоения попадает дополнительно 0,2 · 0,75 · 1/3 = 0,050 кг. углерода.

Всего требуется окислить углерода

(0,441 + 0,050) - 0,10 = 0,391 кг.

Примем, что весь углерод окисляется до СО. Тогда для окисления 0,481 кг

углерода потребуется 0,391 · 16/12 = 0,641 кг О2 и образуется 0,391

· 28/12 = 1,122 кг СО.

Марганец. В окислительный период окислится примерно 45 % оставшегося в

металле марганца: 0,413 · 0,45 = 0,186 кг. На его окисление необходимо

0,186·16/55 = 0,054 кг О2. При этом образуется 0,186 · 71/55 = 0,240

кг MnO.

Хром. С учетом относительно невысокого содержания хрома в металле за этот

период окислится 5 % хрома, поступившего с металлом: 0,190 · 0,05 = 0,010 кг.

На его окисление необходимо 0,010 · 48/104 = 0,005 кг О2 и в

результате образуется 0,010 · 152/104 = 0,015 кг Cr2O3.

Железо. В окислительный период окислится около 0,4 % железа из металла,

85% от этого количества переходит в шлак в виде FeO, а 15 % удаляется в виде пыли Fe2O3 с отходящими газами. Всего окисляется 0,004 · 98,154 = 0,393

кг железа.

В шлак перейдет 0,393 · 0,85 = 0,334 кг железа, на его окисление

израсходуется 0,334 · 16/56 = 0,095 кг О2 и образуется 0,334 · 72/56

= 0,429 кг FeO. С пылью теряется 0,393 - 0,334 =

0,059 кг железа, на его окисление до Fe2O3 требуется 0,059 · 48/112 = 0,025 кг

кислорода. Образуется 0,059 · 160/112 = 0,084 кг Fe2O3.

Сера. В окислительный период из металла удаляется около 20 % содержащейся

в нем серы: 0,027 · 0,2 = 0,005 кг.

Фосфор. В окислительный период в шлак переходит 30 % имеющегося в металле

фосфора: 0,024 · 0,30 = 0,007 кг. На его окисление до P2O5 требуется 0,007·80/62 = 0,009 кг O2 и в шлак переходит 0,007 · 142/62 = 0,016 кг P2O5.

Шлакообразование в окислительный период. К концу периода плавления в печи

остается 1/3 шлака, состав которого приведен в табл. 10. После этого в печи

наводится новый шлак присадками извести. Шлак окислительного периода образуется

из остатков шлака предыдущего периода, извести, оксидов - продуктов окисления

металла, компонентов износа футеровки. С учетом требуемой величины основности

примем, что в окислительный период присаживают 0,5 кг извести. С ней в шлак попадет:

CaO:

0,780 · 0,5 = 0,390 кг;

MgO:

0,020 · 0,5 = 0,010 кг;

SiO2: 0,093 ·

0,5 = 0,047 кг;

Al2O3: 0,008 · 0,5 = 0,004 кг;

Fe2O3: 0,012 · 0,5 = 0,006 кг или в пересчете на FeO 0,006 · 112/160 · 72/56 = 0,005.

Вследствие потерь при прокаливании из извести удалится в атмосферу

0,087·0,5= 0,044 кг CO2.

Из футеровки при расходе за период 0,2 кг на 100 кг металлошихты в шлак

переходит:

MgO:

0,920 · 0,2 = 0,184 кг;

SiO2: 0,012 ·

0,2 = 0,002 кг.

Аналогично периоду плавления подсчитываем количество и состав шлака (см.

таб. 18) и определяем баланс металла (таб. 19).

сплав печь брак шихта

Таблица 18 - Количество и состав шлака в конце окислительного периода

|

Источник

|

SiO2

|

CaO

|

MnO

|

FeO

|

Cr2O3

|

Al2O3

|

MgO

|

P2O5

|

Σ

|

|

Известь

|

0,047

|

0,390

|

-

|

0,005

|

-

|

0,004

|

0,010

|

-

|

0,456

|

|

Футеровка

|

0,002

|

-

|

-

|

-

|

-

|

-

|

0,184

|

-

|

0,186

|

|

Продукты окисления

|

-

|

-

|

0,240

|

0,429

|

0,015

|

-

|

-

|

0,016

|

0,700

|

|

Шлак периода плавления

|

0,202

|

0,390

|

0,095

|

0,090

|

0,005

|

0,004

|

0,102

|

0,008

|

0,896

|

|

Всего, кг

|

0,251

|

0,780

|

0,335

|

0,524

|

0,020

|

0,008

|

0,296

|

0,024

|

2,238

|

|

Всего, %

|

11,215

|

34,853

|

23,414

|

0,894

|

0,357

|

13,226

|

1,072

|

100

|

Примечание. Основность % CaO /

% SiO2 = 3,1. Это удовлетворяет требованиям ведения плавки.

Таблица 19 - Баланс составляющих металла за окислительный период

|

Элемент

|

Поступило в период плавления

|

Перешло в шлак

|

Содержится в металле

|

|

|

|

кг

|

%

|

|

C

|

0,391

|

-

|

0,10

|

0,10

|

|

Si

|

0

|

0

|

0

|

0

|

|

Mn

|

0,413

|

0,186

|

0,227

|

0,232

|

|

Cr

|

0,190

|

0,010

|

0,18

|

0,183

|

|

S

|

0,027

|

0,005

|

0,022

|

0,022

|

|

P

|

0,024

|

0,007

|

0,017

|

0,017

|

|

Fe

|

98,154

|

0,334

|

97,761*

|

99,536

|

|

Σ

|

99,249

|

0,542

|

98,217

|

100

|

*С учетом потерь с пылью.

Химический состав полупродукта удовлетворяет условиям ТИ 123-ЭС-01-2011.

2.2 Энергоемкость оборудования

Диаметр электрода:

dЭ= (1) (1)

где: dЭ - диаметр электрода, мм;

I -

максимальный ток, А;

i -

допустимая плотность тока, А/см2

Для современных графитированных электродов i=30-35 А/см2

Принимаю I=30 кА

dЭ= =0,6 м =0,6 м

Выбираю стандартный электрод dЭ=610 мм.

Диаметра распада электрода выбирается с учетом необходимости быть

достаточным для размещения электрододержателей без замыкания при перемещении

электродов и при условии необходимой прочности центральной части свода. Он

равен:

dР=(2,5-3,5)×

dР=3×610=1830 мм

2.3 Материальный баланс

Продувку кислородом прекращают, когда содержание углерода в металле

достигнет заданного.

После выполнения всех расчетов составляем итоговый материальный баланс

плавки, в который заносим все вводимые в печь материалы и все получаемые при

этом продукты. Количество материалов суммируем за всю плавку. Поскольку точно

определить долю кислорода из атмосферы, пошедшую на окисление элементов нельзя,

то считается, что получено значение расхода кислорода суммарное. Реальный

расход кислорода несколько меньше (таб. 20).

Таблица 20 - Материальный баланс плавки

|

Поступило

|

Получено

|

|

Материал

|

Количество, кг

|

Продукт

|

Количество, кг

|

|

Отходы Ст3сп

|

70

|

Сталь

|

97,761

|

|

Отходы стали 65Г

|

30

|

Шлак

|

4,924

|

|

Известь

|

2,0

|

СО

|

1,935

|

|

Из футеровки

|

0,5

|

СО2

|

0,175

|

|

Из электродов

|

0,2

|

Пыль

|

0,256

|

|

Кислород на плавку

|

1,342

|

Невязка

|

- 1,009

|

|

Итого

|

104,042

|

Итого

|

105,051

|

Невязка составляет 1,009 кг или 0,97 %.

2.4 Тепловой расчет печи

ü Приход тепла

Тепло, вносимое электрической энергией, Q1

На ОАО «АМЗ» расход электрической энергии фиксируется приборами учета

электроэнергии. Важным параметром, характеризующим использование

электроэнергии, является коэффициент полезного действия, учитывающий потери

энергии при подводе ее к рабочему пространству печи на ДСП - 120 в ЭСПЦ - 2 η

= 90 %. Расход

электроэнергии, с учетом подогрева лома и наличия газокислородных горелок и

времени их работы, равен 350 кВт·ч/т. Для пересчета кВт·ч в МДж используется

переводной коэффициент 3,6 (1 Вт/ч = 3600 Дж/ч).

Расчет проведем на 100 кг шихты. Зададимся расходом электрической

энергии, равным 350 кВт·ч/т стали, или 35 кВт·ч на 100 кг. Тогда с учетом

электрического КПД η = 0,9

Q1 = 35 · 3,6 · 0,9 = 113,40 МДж.

Тепло, вносимое газокислородными горелками, Q2

Вносимое горелками тепло определяется по формуле:

Qгор = Nгор · τ · Ргор · 3,6, (2)

где Nгор - число горелок на печи, шт.;

τ - время работы горелки, ч;

Ргор - мощность горелки, кВт;

,6 - переводной коэффициент кВт·ч в МДж.

ДСП на «АМЗ» оборудована 4 газокислородными горелками по 3,3 МВт каждая.

Продолжительность их работы за плавку 10 минут (0,17 часа).

Qгор = 4 · 0,17 · 3,3 · 103 ·

3,6 = 8078,4 МДж.

С учетом емкости печи количество тепла, внесенного горелками, приведенное

к 100 кг металлошихты составит: Q2 = 6,73 МДж.

Тепло, вносимое в печь шихтовыми материалами, Q3

Расчет энтальпии ведется по формуле:

ΔHк = Мк · ск

· Δtк, (3)

где ΔHк - изменение энтальпии

соответствующего компонента;

Мк - масса компонента;

ск - теплоемкость компонента;

Δtк - изменение температуры компонента.

Энтальпия лома, заваливаемого в печь, подогретого до 400 оС

состави:

Hл = 100 · 0,538 · 10- 3 ·

400 = 21,52 МДж.

Энтальпией остальных компонентов пренебрегаем, т. к. их подается очень

мало.

Итого энтальпия шихты составит:

Q3

= ΔН = 21,52 МДж.

Тепло, вносимое при протекании экзотермических реакций, Q4

В процессе ведения плавки происходит окисление имеющихся в шихте

компонентов (в первую очередь Si, Mn, C и Fe).

Точно учесть количество тепла, выделившееся при их протекании, на практике

сложно из-за неоднородности химического состава шихты. Кроме того, при введении

в печь избытка кислорода происходит избыточное окисление железа, а при введении

малого количества кислорода часть углерода может не окислится.

Q4 = MSiqSi + MMnqMn + MCqC + MFeqFe + MCrqCr, (4)

где Mi - масса соответствующего элемента,

окислившегося за всю плавку по материальному балансу;

qi - тепловой эффект реакции его окисления.

В расчете условно принимаем, что все элементы окисляются по реакции:

xMe+yO = MexOy. (5)

С учетом материального баланса запишем, что окислится:

Si до SiO2: 0,215 · 28,4 = 6,11 МДж;

Mn до MnO: (0,222 + 0,186) · 6,99 = 2,85 МДж;

Cr до Cr2O3: (0,010 + 0,010) · 11 = 0,22 МДж;

Fe до FeO: (0,197 + 0,334) · 4,76 = 2,53 МДж;

Fe до Fe2O3: (0,197 + 0,059) · 7,36 = 1,88 МДж;

С до СО: (0,033 + 0,481) · 11,3 = 5,81 МДж.

Итого Q4 = 19,40 МДж.

В процессе плавки часть графита окисляется до СО, часть - до СО2,

часть попадает в металл, а часть выносится в виде пыли с отходящими газам. При

составлении теплового баланса принимают те же допущения, что и при составлении

материального баланса (расход электродов 2 кг/т, 2/3 этого количества попадает

в металл и учитывается при окислении углерода из расплава, остальное сразу

окисляется до СО).

Итого за плавку приход тепла в печь:

Qп = Q1 + Q2 + Q3 + Q4, Дж, (6)

Qп = 113,40 + 6,73 + 21,52 + 19,40 =

161,05 МДж.

ü Расход тепла

Тепло, идущее на нагрев, плавление и перегрев до заданной температуры

металла, шлака и легирующих добавок, Q5

В процессе плавки происходит расплавление лома, шлакообразующих и

легирующих элементов (если они вводятся в шихту). Количество тепла каждой

составляющей определяется исходя из материального баланса по формулам:

HМ = MM · [c1 · (tпл - tо) +qM + c2 · (tвып + tпл)], (7)

где ММ - масса компонента данного вида, вносимого в печь за

плавку;

с1 - средняя теплоемкость этого материала в интервале

температуры от загрузки до плавления;

с2 - средняя температура металла в интервале температуры от

плавления до выпуска;

to - температура скрапа при завалке;

tпл - температура плавления стали;

tвып - температура стали на выпуске;

qМ - теплота плавления металла.

Теплоемкость компонентов определяется по справочным данным. Средняя

теплоемкость определяется следующим образом. Так как лом подогревали до 400 оС,

то берется средняя теплоемкость материала в диапазоне от 400 оС до

температуры плавления.

Для стали рядовых марок можно принять qМ = 284 кДж/кг, qшл = 58 кДж/кг, сжидк.ст =

0,79 кДж/град, сшл = 1,05 кДж/кг. Температура плавления углеродистой

стали 1350 оС, образующего шлака - 1550 оС.

Средняя теплоемкость для стали 3сп:

c1 = (0,536 + 0,670)/2 = 0,603

кДж/град,

тогда

НСт3сп = 70 · [0,603 · (1350 - 400) + 284 + 0,79 · (1630 -

1350)] = 75,46 МДж.

Для стали 65Г

с1 = (0,683 + 0,540)/2 = 0,612 кДж/град,

тогда

Н65Г = 30 · [0,612 · (1350 - 400) + 284 + 0,79 · (1630 -

1350)] = 30,23 МДж.

Для сталеплавильного шлака можно принять сумму энтальпий нагрева и

плавления q = 1890 кДж/кг и записать уравнение:

Ншл = 4,92 · [1890 + 1,05 · (1630 - 1550)] = 9,71 МДж.

Итого: Q5 = 75,46 + 30,23 + 9,71 = 115,4 МДж.

Тепло идущее на протекание эндотермических реакций, Q6

Данная статья определяется по материальному балансу плавки и включает в

себя потери тепла на разложение карбонатов извести.

Согласно материальному балансу, при прокаливании недообоженной извести

выделяется 0,131 кг (в период плавления) + 0,044 кг (в окислительный период) =

= 0,175 кг СО2. При нормальных условиях это количество газа займет

22,4·10- 3·175/44 = 89,09 · 10- 3 м3. На это

потребуется 89,09 · 10- 3 · 7,21 = 0,64 МДж.

Итого: Q6 = 0,64 МДж.

ü Потери тепла через футеровку, Q7

Для удобства расчета всю печь делят на 3 основные элемента - подину,

стены и свод. В печи в ЭСПЦ - 2 на ОАО «АМЗ» футерована только подина, а стены

и свод, кроме центральной керамической части, представляют собой конструкции из

сборных водоохлаждаемых панелей, расчет потерь тепла в которых приведен

отдельно.

В условиях постоянно действующего металлургического производства можно

считать, что печь работает в стационарных условиях и аккумуляции тепла

футеровкой не происходит, т. к. ее температура изменяется незначительно. Можно

считать, что все тепло, подводимое к футеровке внутри печи, передается

теплопроводностью к ее наружной поверхности. Поэтому достаточно рассчитать

количества тепла, передаваемого теплопроводностью через какой-либо слой

футеровки, или рассчитать теплоотдачу с внешней поверхности (кожуха печи).

Тепло, переданное теплопроводностью через слой футеровки Qсл, можно определить по уравнению

Qсл

= λ · (t1 - t2) · F · τ/δ, (8)

где λ - коэффициент теплопроводности материала слоя, Дж/(м·ч·К);

t1, t2 - температура на внутренней и внешней поверхностях слоя, К;

F -

площадь поверхности теплообмена, м2;

τ - время, ч;

δ - толщина слоя, м.

Тепло, отдаваемое поверхностью кожуха Qкож, можно определить по уравнению

Qкож

= α · (tк - tв) · F · τ, (9)

где α - суммарный коэффициент теплоотдачи излучением и конвекцией,

Дж/(м·ч·К);

tк - температура на внешней поверхности

кожуха, К;

tв - температура окружающего воздуха,

К.

На действующей печи известны степень черноты кирпичной кладки и кожуха,

значения температуры tк геометрия печи. Для ДСП температура

внутренней поверхности кладки tвн для подины принимается равной

температуре жидкого металла в ванне. Средняя температура воздуха принимается

равной 20 оС. При этом значение α зависит от другой неизвестной -

температуры кожуха tк. Значение же tк в свою очередь зависит от температуры подины печи,

толщины и теплопроводности материала кладки. На теплопроводность материала

влияет средняя температура футеровки. Поэтому Q7 рассчитывают методом последовательных приближений. Для этого

в первую очередь задаются температурой кожуха tк. Так как есть дополнительный слой теплоизоляции tк равно 100 оС.

Затем определяем среднюю температуру футеровки:

tср = (tвн - tк)/2. (10)

По справочной литературе для данной tср находим коэффициент теплопроводности материала λ

по рис. 6 определяем

значение α, соответствующее данной температуре кожуха. Далее вычисляем

значение теплового потока q7

=Q7/F и

сравниваем его величину с приведенным на том же рисунке qокр.

Определяем среднюю температуру футеровки, зная, что в среднем за плавку

температура металла составит 1500 оС, продолжительность плавки - 45

минут, диаметр кожуха ~ 6,85 м2:

tср = (1500 - 100) = 700 оС.

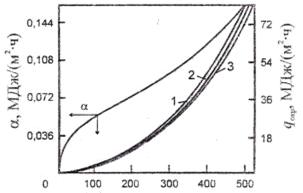

Рисунок 3 - Зависимость коэффициента суммарной теплоотдачи α

и удельного теплового

потока, теряемого поверхностью печи в окружающую среду при tв: 10оС - 1; 20оС - 2; 30оС

- 3

Согласно справочным данным коэффициент теплопроводности магнезиальной

футеровки при:

оС

λ

= 6,28 - 0,0027 · 700 = 4,39 Вт/(м2 · оС).

По рис. 3 находим α :

α= 0,059 МДж/м2·ч.

Тогда:

Qкож = 0,059 · (100 - 20) · 6,85 · 0,75 =

24,25 МДж.

Проверяем:

q =

24,25/6,85 = 3,54 МДж/(м2 · ч).

Согласно рис. 3 qокр ~ 3,85 МДж/(м2 · ч).

Разница не превышает 10 %, расчет считается законченным и окончательно

принимаем Qкож = 24,25 МДж. С учетом того, что

расчет выполняется на 100 кг, Q7 = 0,02 МДж.

ü Потери тепла через водоохлаждаемые панели Q8

Потери тепла с охлаждающей водой можно определить, исходя из расхода воды

и разницы значений температуры воды на входе в систему охлаждения и на выходе

из нее. Температура и расход воды на рабочей печи измеряются непосредственно.

Температура воды на входе 20 оС, на выходе температура воды 40 о

С, чтобы избежать образование накипи на внутренних поверхностях панелей.

Q8 = cв · Vв · (tвых - tвх)

· τ, (11)

где св - теплоемкость воды, 4,2 МДж/(м3·К);

Vв - часовой расход воды через элемент

(или всю печь), м3/ч;

tвых - температура воды на выходе, оС;

tвх - температура воды на входе, оС;

τ - время, ч.

Анализ работы ДСП на ОАО «АМЗ» показал, что при соблюдении температурного

режима расход воды на охлаждение стеновых панелей составляет ~ 350 м3/ч,

и 95 м3/ч на охлаждение сводовых панелей.

Потери тепла на охлаждение стен составят:

Qст = 4,2 · 350 · (40 - 20) · 0,75 =

25200 МДж

на плавку (120 т) или 18,38 МДж на 100 кг.

Потери тепла на охлаждение свода составят:

Qсв = 4,2 · 95 · (40 - 20) · 0,75 = 5985

МДж

на плавку (120 т) или 4,98 МДж на 100 кг.

Итого:

Q8 = 18,38 + 4,98 = 23,36 МДж.

Потери тепла излучением через открытые окна и отверстия, Q9

Во время плавки рабочее окно постоянно закрыто, поэтому потерями тепла

через рабочее окно можно пренебречь, так как расчет ведется на 100 кг

металлошихты.

ü Потери тепла с отходящими газами, Q10

Холодный воздух, попадая в печь через неплотности, нагревается и уносится

в систему газоочистки, приводя к потерям тепла. Прежде чем попасть в

газоочистку, поток горячего воздуха проходит через горячую зону конвейера Consteel и подогревает собой металлошихту.

Помимо атмосферного воздуха в газоочистку уносятся газы, образующиеся при

продувке расплава кислородом, а также продукты сгорания топлива при

использовании дополнительных горелок.

На печи в системе газоходов имеются специальные датчики, фиксирующие

температуру, состав и расход газа. Измеряя скоростной напор Δp, рассчитывают скорость и расход

уходящих газов по формуле:

(12) (12)

где ω - скорость газового потока, м/с;

g -

ускорение свободного падения (9,81 м/с2);

Δр - скоростной напор, Па;

ρг - плотность уходящих газов, кг/м3;

V1 - количество газов, уходящих из печи

(фактически), м3/ч;

F -

площадь сечения патрубка, м2;

Vо - количество газов, уходящих из печи

(приведенные к температуре 0 оС), м3/ч;

Тух - температура уходящих газов, К.

Количество тепла, уносимого из печи с газовым потоком, можно определить

по формуле:

Q10 = Vo · cсух · Тсух · τ, (13)

где ссух - средняя теплоемкость уходящих газов, Дж/(м3·К).

В среднем на печи перепад давления между печью и атмосферой составляет 2

Па, плотность отходящих газов - 1,5 кг/м3, площадь сечения патрубка

газоотсоса из печи - 6 м2, температура отходящих газов в среднем за

плавку - 1200 оС. Тогда:

ω = 5,1 м/с;

V1 = 3600 · 5,11 · 4,5 = 82782 м3/ч;

Vо = 273 · 82782/1200 = 18833 м3.

Тогда количество тепла, уносимое газами из печи за плавку,

Q10 = 18833 · 1430 · 1200 · 0,75 = 24,23

· 109 Дж,

или в пересчете на 100 кг 20,2 МДж.

Итого за плавку расход тепла:

Qр = 115,4 + 0,64 + 0,02 +23,36 + 0,0 +

20,2 = 159,62 МДж.

Полученный тепловой баланс плавки стали 35ГС в ДСП - 120 приведен в

таблице 21. Невязка 0,9 %.

Таблица 21 - Тепловой баланс плавки стали в ДСП - 120

|

Поступило тепла, МДж

|

Расход тепла, МДж

|

|

Электроэнергия 113,40 (70,41 %)

|

Энтальпия продуктов 115,40 (72,30 %)

|

|

Тепло горелок 6,73 (4,18 %)

|

Тепло хим. реакций 0,64 (0,40 %)

|

|

Энтальпия шихты21,52 (13,36 %)

|

Потери с охлаждающей водой(23,36)(14,64 %)

|

|

Тепло химических реакций 19,40 ( 12,05 %)

|

Потери с отходящими газами (20,20)(12,66 %)

|

|

Итого 161,05

|

Итого 159,62

|

. ПОВЫШЕНИЕ КАЧЕСТВА ВЫПУСКАЕМОЙ ПРОДУКЦИИ

3.1 Возможные способы нарушения технологического

режима выплавки сплава и борьба с ними

К нарушениям технологического режима выплавки сплава относят:

. Неравномерная температура: вверху горячий металл, внизу - холодный.

. Прогар футеровки.

. Неисправности в работе электродов (например, поломка электродов).

. Попадание воды в печь.

. Нарушение системы водоохлаждения (свод, кожух, эркер, газоотсос).

Во всех случаях требуется отключить печь от питания. Если необходимо,

провести наладочные работы (заменить неработоспособный электрод, заделать

футеровку, наладить систему водоохлаждения) или создать необходимое

перемешивание металла (для равномерного обеспечения температуры).

Также, для предотвращения нарушения технологического режима выплавки

сплава необходимо:

·

Своевременно

проверять знания обслуживающего персонала.

·

Использовать

материалы соответствующего качества.

·

Проводить

периодический метрологический контроль.

·

Своевременно

проводить планово-предупредительные ремонты.

·

Проводить

исследовательские работы для выяснения конкретных причин брака.

·

Осуществлять

контроль за соблюдением технологии.

3.2

Виды брака и методы борьбы с ним

Кристаллическая структура непрерывнолитого слитка

схожа со структурой слитков, полученных разливкой в изложницы - наружная корка

из мелких неориентированных кристаллов (ее толщина 10 - 20 мм), далее

столбчатые кристаллы и в осевой части слитка различно ориентированные

равноосные кристаллы; в слитках мелкого сечения зона столбчатых кристаллов

может простираться до центра слитка. Целесообразно уменьшение зоны столбчатых

кристаллов, обладающей пониженной прочностью и пластичностью и расширение

центральной зоны равноосных кристаллов; это достигается при снижении температуры

разливаемого металла, электромагнитном перемешивании жидкой фазы слитка и при

снижении интенсивности вторичного охлаждения.

Непрерывный слиток благодаря малой толщине и быстрому

вследствие этого затвердеванию отличается меньшим развитием химической неоднородности,

более равномерным распределением неметаллических включений. От слитков,

разливаемых в изложницы, он отличается также более чистой и гладкой

поверхностью.

Ниже перечислены основные дефекты слитков, получаемых

непрерывной разливкой. Сильно развита в них осевая пористость, что объясняется

наличием в кристаллизующемся слитке очень глубокой и узкой лунки жидкого

металла. Образование в ней «моста» сросшихся кристаллов может привести к

появлению больших по протяженности зон, в которых металл кристаллизуется без

доступа жидкой стали сверху, и, следовательно, к появлению пустот. Особенно

сильно осевая пористость проявляется в квадратных и круглых слитках; в плоских

слитках она развита слабее, так как усадка металла здесь рассредоточена по

продольной оси поперечного сечения слитка. Осевая пористость заметно

усиливается при увеличении перегрева металла и повышенной скорости разливки,

иногда переходя в осевые усадочные пустоты. Заметно выражена в непрерывных

слитках осевая ликвация, при этом по длине слитка располагаются отдельные

участки увеличенной ликвации; это объясняется тем, что ликвирующие примеси

скапливаются в пустотах под сросшимися кристаллами осевой части слитка.

В слитках криволинейных и

особенно горизонтальных УНРС наблюдается некоторая несимметричность структуры и

распределения

составляющих стали, поскольку зона затвердевания последних порций металла, а

следовательно, и усадочная пористость, и скопление ликвирующих примесей смещены

к верхней грани слитка; у верхней грани наблюдается также повышенное содержание

неметаллических включений вследстиие их всплывания.

Иногда наблюдается искажение

формы слитка. Для слитков квадратного сечения характерна ромбичность - искажение профиля слитка в

кристаллизаторе, когда квадратное сечение деформируется в ромбическое. Причины:

перекос слитка к кристаллизаторе под воздействием несоосно расположенных с ним

опорных роликов, неравномерное охлаждение различных граней слитка в

кристаллизаторе. Раздутие слитка (выпуклость

его поперечного сечения) возникает под воздействием ферростатического

давления столба жидкой стали в слитке; возникновению дефекта способствуют

повышенные скорость разливки и температура металла, что уменьшает толщину

затвердевшей корки; недостаточная интенсивность вторичного охлаждения;

отклонения в настройке опорных роликов; увеличенное расстояние между опорными

роликами.

Распространенным дефектом являются трещины -

поверхностные и внутренние. Продольные поверхностные трещины на гранях слитка

имеют длину до 1-1,5 м и более и глубину до 10-15 мм. Эти трещины являются

результатом усадочных напряжений и образуются при неравномерном прилегании

формирующейся корки к стенкам кристаллизатора в местах уменьшенной ее толщины,

которые возникают из-за снижения теплоотвода там, где корка отходит от стенок

(например, в результате ее деформации или коробления стенок кристаллизатора).

Трещины представлены на рисунке 5. Местное уменьшение толщины корки и

образование трещин может также происходить вследствие размывания корки струей

металла, особенно при его подаче в кристаллизатор вертикальной струей.

Вероятность возникновения продольных трещин повышается при перегреве стали и

увеличении скорости разливки, при увеличении содержания серы в металле и

снижении величины отношения

[Mn]/[S], при увеличении ширины плоского слитка

и при содержании углерода в нелегированных сталях в пределах 0,18-0,25 %.

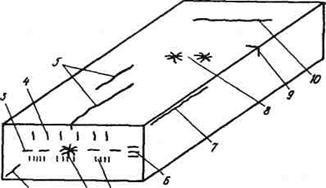

Рисунок 4 - Основные виды трещин в

вытягиваемом из кристаллизатора

УНРС слитке

1 - центральная трещина; 2 -

диагональные трещины; 3 - осевые; 4 -внутренние трещины

перпендикулярные широким граням слитка; 5 - продольные поверхностные трещины на гранях слитка; 6 - трещины,

перпендикулярные узким граням слитка;

7 - продольные трещины по ребрам (углам); 8 - паукообразные и сетчатые трещины; 9 -

поперечные трещины в углах слитка;

10 - поперечные поверхностные

трещины (надрывы корки).

Действенным средством борьбы с этим дефектом является

разливка с защитным шлаковым покрытием, поскольку образующаяся между коркой и

стенками кристаллизатора тонкая шлаковая прослойка существенно снижает

неравномерность теплоотвода.

Продольные трещины по ребрам (углам), образуются в

квадратных слитках при искажении профиля в кристаллизаторе (ромбичность). В

слябах такие трещины возникают на расстоянии ~ 350 мм от уровня металла в

кристаллизаторе в случае отхода корки слитка от узкой стенки кристаллизатора

вследствие ее износа или изменения угла ее наклона (неправильная установка

кристаллизатора).

Поперечные поверхностные трещины 10 (надрывы корки)

возникают в кристаллизаторе вследствие усиленного трения при недостаточной

смазке стенок и вследствие зависания корки при наличии на стенках

кристаллизатора царапин, вмятин. Такие трещины могут также возникать при

изгибании или выпрямлении слитка на МНЛЗ с криволинейной осью. Поперечные

трещины в углах слитка 9 могут также образовываться в результате слишком

интенсивного вторичного охлаждения.

Паукообразные и сетчатые

трещины, схожи, каждая

трещина распространяется из одного центра в нескольких направлениях.

Паукообразные трещины возникают в кристаллизаторе при неравномерном прилегании

корки к его стенкам в местах плотного прилегания, т. е. в участках наиболее

сильного охлаждения. Пораженность этими трещинами снижается при разливке со

шлаковым покрытием в кристаллизаторе, так как шлаковая прослойка предотвращает

непосредственный контакт стенок с коркой, уменьшая неравномерность ее

охлаждения. Сетчатые трещины образуются в зоне вторичного охлаждения при

температурах 700-900 °С в результате чередования нагревов и охлаждений поверхности

слитка (охлаждение у форсунок и разогрев за счет внутреннего тепла слитка при

его движении между форсунками). Количество этих трещин сильно снижается при

переходе от водяного к более мягкому водовоздушному вторичному охлаждению.

Многообразные внутренние трещины образуются в

результате совместного воздействия термических напряжений в охлаждаемом слитке

и механических усилий от опорных, тянущих и изгибающих роликов. Распространены

внутренние трещины, перпендикулярные широким граням слитка основной причиной их

возникновения считают механическое воздействие роликов на затвердевающую

корочку слитка и средством борьбы с ними - правильную настройку роликовой

проводки и сохранение постоянства расстояния между роликами. Такие трещины

могут также возникать из-за термических напряжений при неравномерном вторичном

охлаждении (например, при разогреве поверхности после интенсивного охлаждения).

Гнездообразные трещины -

скопления мелких, схожих с трещинами типа и располагающихся ближе них к центру слитка образуются при

разгибании слитка с жидкой сердцевиной.

Осевые трещины в слябах располагаются по их большой

оси в зоне смыкания фронтов кристаллизации. Считают, что эти трещины образуются

в результате усадки стали, если она не компенсируется сжимающим усилием опорных

роликов; особенно они проявляются при выпучивании широких граней слитка, когда

сжимающие усилия явно недостаточны. В слитках квадратного сечения, где усадка

сконцентрирована в центре слитка, форма осевых трещин иная.

Трещины, перпендикулярные узким граням и расположенные

вблизи от них, возникают при выпучивании широких граней слитка, т. е. при

недостаточном поддерживании оболочки слитка опорными устройствами. Диагональные

трещины на стыке кристаллов, растущих от двух смежных граней, встречаются

преимущественно в слитках квадратного сечения при искажении профиля

(ромбичности) в тупых углах.

Газовые пузыри в корковом слое слитка возникают при

недостаточно раскисленном металле, высоком содержании в нем водорода,

повышенном содержании влаги в защитной шлаковой смеси, вводимой в

кристаллизатор. Ряд поверхностных дефектов слитка связан с неудовлетворительной

организацией разливки. Шлаковые включения на поверхности возникают при заливке

жидким металлом прилипающих к стенкам кристаллизатора частиц шлака или размытых

огнеупоров. Ужимины (поперечные углубления на поверхности слитка) возникают в

результате резкого изменения напора струи и колебаний уровня металла в

кристаллизаторе, при местном размывании корки струей металла и в участках

неплотного прилегания корки к стенкам кристаллизатора.

3.3 Возможные направления модернизации

технологии получения стали C345

ü Применение порошковых проволок для наплавки роликов МНЛЗ

Современное металлургическое производство немыслимо без технологии

непрерывной разливки стали и обусловлено существенной экономией энергетических

и временных затрат, повышением производительности и качества продукции,

снижением производственных потерь, реализацией более эффективного

инвестирования. В связи с этим проводится системное внедрение МНЛЗ и, как следствие,

ожидается рост объема их производства и ремонта. Опыт металлургических

предприятий показывает, что технические и технико-экономические показатели

машин непрерывного литья заготовок (МНЛЗ) в значительной степени зависят от

долговечности роликов поддерживающих систем. Ролики поддерживающих и

разгибающих узлов работают в тяжелом температурном режиме термоциклирования,

максимальная температура поверхности роликов может достигать 650-750 °С. Ролики

воспринимают усилия от ферростатического раздутия и усилия от разгиба слитка.

На прямолинейных участках ролики подвергаются абразивному износу. Разрушение

рабочей поверхности роликов проявляется в виде износа поверхностного слоя и

образования трещин разгара. В соответствии с требованиями производства

интенсивность изнашивания материала рабочих поверхностей не должна превышать

0,1-0,25 мм на 1 тыс. плавок, при этом МНЛЗ должна выпустить не менее 1 млн.

тонн заготовок без смены роликов. Известно, что электродуговая наплавка рабочих

поверхностей роликов износо- и коррозионностойкой сталью - наиболее эффективный

и распространенный способ увеличения срока службы подобных деталей. Данный

способ упрочнения роликов применяется большинством фирм, создающих МНЛЗ как в

нашей стране, так и за рубежом.

Реализуются технологии наплавки под флюсом по винтовой линии одиночной и

расщепленной дугой, без колебаний и с поперечными колебаниями начиная от

диаметра 70 мм и более. Наиболее распространена технология двухслойной

наплавки, а на ряде ремонтных служб применяется трехслойная наплавка. Для

данного способа наплавки выпускаем проволоки диаметром от 2,0 до 4,0 мм.

Предлагаемые порошковые проволоки позволяют наплавить на рабочую поверхность

роликов слой металла стойкий к много-факторному износу. Сочетание порошковой

проволоки с флюсом позволяет получить высокохромистый (Cr-Mn-Ni-Mo-N,

Cr-Mn-Ni-Mo-V-Nb) наплавленный металл с пластичной структурой

низкоуглеродистого мартенсита, упрочненный дисперсными карбидами и нитридами

при минимизации содержания δ феррита 5-10% .

Применение наплавки в защитном газе наиболее эффективно в смеси 82Ar+18CO2или Ar по сравнению с

углекислым газом вследствие более высокой стабильности процесса, снижения

окислительной способности защитного газа, уменьшения проплавления основы. К

преимуществам можно отнести приемлемую производительность процесса, визуальный

контроль за процессом наплавки, химический состав задается композицией

проволоки и нет влияния характерного для флюса, меньшее содержание водорода в

наплавленном металле по сравнению с флюсом, проще реализация процесса с

поперечными колебаниями проволоки. Процесс наплавки характеризуется хорошим

формированием металла, легкой отделимостью шлаковой корки и возможностью

наплавки последующего слоя без удаления шлака. К недостаткам можно отнести:

необходимость защиты от брызг и излучения дуги, менее ровная поверхность

наплавленного металла, необходимость применения дымососов, забрызгивание сопла

подачи защитного газа. Для данного способа наплавки выпускаем проволоки

диаметром от 1,6 до 2,4 мм как для нанесения подслоя, так и рабочих слоев

наплавленного металла.

Процесс наплавки открытой дугой обладает преимуществами присущими

процессу в защитном газе и дополняется отсутствием необходимости применения

защитного газа, более упрощенной комплектацией наплавочной установки, но

наиболее существенно его преимущество в металлургическом аспекте. При данном

способе наплавки реализуется возможность легирования наплавленного металла

азотом. Необходимость такого металлургического решения обусловлена

актуальностью увеличению ресурса роликов МНЛЗ за счет повышения стойкости

наплавленного металла к разгару и коррозии. Наиболее успешно это решение

реализовано английской фирмой Welding Alloys. Рабочая поверхность ролика

подвергается циклическому воздействию высоких температур, что приводит

изменению структурного состояния при-поверхностного слоя металла.

Наблюдается укрупнение зерен и формирование на их границах карбидов

хрома, что приводит к развитию межзеренной коррозии. Потеря мартенситной

матрицей углерода приводит к формированию мягкого ферритного слоя, обладающего

низким сопротивлением механическому износу. Замена части углерода азотом

подавляет процессы укрупнения зерен и формирования на границах зерен карбидов

хрома. Образующиеся нитриды равномерно распределены в структуре металла,

проявляется эффект вторичного упрочнения в процессе термоциклирования.

Реализация этих механизмов позволяет повысить ресурс роликов. Для данного

способа наплавки выпускаем проволоки диаметром 2,0-2,4 мм [11].

. ЗАРУБЕЖНЫЙ ОПЫТ ПРОИЗВОДСТВА ПОДОБНОЙ ПРОДУКЦИИ

ü Китай

Компания «Lingyuan

Iron & Steel» («Linggang») начала горячие испытания новой семиручьевой МНЛЗ производительностью

1,2 млн т/год, которая будет отливать заготовку из углеродистых и пружинных

сталей, а также сталей для холодной высадки. Заготовка предназначена для

строящегося мелкосортного стана производительностью 500 тыс. т/год.

ü Украина

Компания «ArcelorMittal Kryviy Rih» начала строительство на комбинате

блюмовой МНЛЗ, которая позволит исключить используемую в настоящее время

разливку в слитки. МНЛЗ, стоимость которой оценивается в 100 млн долл., будет

иметь производительность 1,2 млн т/год заготовки и должна быть пущена в

сентябре 2011 г. В сооружении МНЛЗ примет участие фирма «Siemens VAI», однако

80 % работ будут выполнены украинскими компаниями.

ü Малайзия

Компания «Perwaja Steel» перенесла установку новой ДСП

производительностью 700 тыс. т/год со второй половины 2010 г. на середину 2011

г. Строительство 90-т печи на заводе «NSC Steelmaking plant» в г. Кемаман

(Kemaman), принадлежащем «PerwajaSteel», ведет фирма «Concast». После пуска

новой печи компания планирует приступить к модернизации двух существующих ДСП

производительностью600 тыс. т/год каждая.

ü Катар

Один из крупнейших производителей стали на Ближнем Востоке компания

«Qatar Steel» подписала контракт с фирмой «Siemens VAI» на расширение

сталеплавильных мощностей на 30 %. В настоящее время мощность ДСП компании

составляет 1,47 млн. т/год. Пуск новой печи планируется на II кв. 2012 г.,

после чего производство заготовки в течение следующих пяти лет будет доведено

до 4 млн т/год. В настоящее время компания производит заготовку, пруток и

катанку.

.

ОХРАНА ТРУДА И ТЕХНИКА БЕЗОПАСНОСТИ. ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ

Безопасность жизнедеятельности (БЖД) - это деятельность, направленная на

сохранение жизни и здоровья человека в среде обитания, призванная выявлять и

идентифицировать опасные и вредные факторы, разрабатывать методы и средства с

целью снижения негативного влияния их на организм до приемлемых значений,

вырабатывать меры по ликвидации последствий чрезвычайных ситуаций мирного и

военного времени.

Решение вопросов БЖД необходимо для создания безопасных и безвредных

условий жизнедеятельности, проектирования новых технологий и технологических

процессов в соответствии с современными требованиями по экологии и безопасности

их эксплуатации с учетом устойчивости функционирования объектов народного

хозяйства и технических систем, прогнозирования и принятия грамотных решений в

условиях чрезвычайных ситуаций по защите населения и производственного

персонала от возможных последствий аварий, катастроф, стихийных бедствий, а

также в ходе их ликвидации.

Соблюдение правил, норм и требований БЖД обязательно для учреждений всех

организационно-правовых форм, независимо от сферы деятельности и ведомственной

подчиненности при проектировании, строительстве, реконструкции и эксплуатации

цехов и участков, при проектировании, изготовлении, монтаже и наладке нового

оборудования, эксплуатации, техническом обслуживании, ремонте и модернизации

действующего оборудования, разработке, внедрении и совершенствовании

технологических процессов.

При организации и эксплуатации сталеплавильных цехов и участков должны

соблюдаться действующие правила Конституции РФ, Трудового кодекса РФ (ТК РФ),

«Системы стандартов безопасности труда» (ССБТ) и другие нормативно-правовые

акты по охране труда, утвержденные в установленном порядке.

Конституция РФ закрепляет право человека на охрану здоровья. Это право

обеспечивается развитием и совершенствованием техники безопасности и

производственной санитарии, проведением широких профилактических мероприятий.

В ТК РФ отражены: правила организации охраны труда на предприятиях,

планирование и финансирование мероприятий по охране труда; правила по технике

безопасности и производственной санитарии; правила и нормы по специальной

охране труда женщин, молодежи и лиц с пониженной трудоспособностью; правила,

регулирующие деятельность органов государственного надзора и общественного

контроля в области охраны труда; правовые нормы, в которых предусматривается

ответственность за нарушения ТК РФ.

Проектирование, строительство, эксплуатация, реконструкция, расширение,

техническое перевооружение, консервация, ликвидация сталеплавильных

производств, изготовление, монтаж, наладка, обслуживание и ремонт технических

устройств, проведение подготовки и аттестации работников осуществляются в

соответствии с требованиями ССБТ, «Общих правил промышленной безопасности для

организаций, осуществляющих деятельность в области промышленной безопасности

опасных производственных объектов» (ПБ 11-552-03), утвержденных постановлением

Госгортехнадзора РФ от 18.10.02 № 61-А, «Общих правил безопасности для

металлургических и коксохимических предприятий и производств» (ПБ 11-493-02),

утвержденных постановлением Госгортехнадзора РФ от 21.06.02 № 35 и других

юридических документов.

Важность и необходимость обеспечения безопасности труда очевидна, так как

жизнь и здоровье человека признаны главной ценностью общества. Полностью

безопасных и безвредных производств не существует. Реальные производственные

условия характеризуются наличием некоторых опасных и вредных производственных

факторов. Задача охраны труда - свести к минимальной вероятность поражения или

заболевания работающего с одновременным обеспечением комфорта при максимальной

производительности труда.

ü Порядок обучения по охраны.

Для всех принимаемых на работу лиц ,а также для работников ,переводимых

на другую работу, работодатель обязан проводить инструктаж по охране труда. Все

принимаемые на работу лица, а так же командированные на работу работники и

работники сторонних организаций, выполняющие работы на выделенном участке

проходят в установленном порядке вводный инструктаж, который проводит

специалист по охране труда.

Кроме вводного инструктажа по охране труда, проводится первичный инструктаж

на рабочем месте, повторный, внеплановый и целевой инсруктаж.

Первичный, повторный, внеплановый и целевой инструкажи проводит

непосредственный руководитель работ (мастер, прораб ит.д.), прошедший в

установленном порядке обучение по охране труда и проверку знаний требования

охраны труда.

Проведение инструктажей по охране труда включает в себя ознакомление

работников с имеющимися опасными и вредными факторами изучение охраны труда,

эксплуатационной документации, а так же применение безопасных методов работ.

Инструктажи завершаются устной проверкой знаний.

Первичный инструктаж на рабочем месте проводится до начала

самостоятельной работы.

Повторный инструктаж проходят все работники не реже одного раза в шесть

месяцев.

Внеплановый инструктаж проводится: при введении в действие новых или

изменении законодательных и иных нормативных правовых актов. При изменении

технологических процессов. При нарушении работниками требований охраны труда.

По требованию должностных лиц органов государственного контроля и надзора. При

перерывах в работе.

Целевой инструктаж проводится при выполнении разовых работ.

ü Описание природно-климатических условий района расположения

предприятия

Открытое акционерное общество «Ашинский металлургический завод»

спланировано с учетом производственных, транспортных, экономических и других

требований. Площадка завода удовлетворяет санитарным требованиям в отношении

прямого солнечного света, естественного проветривания, имеет относительно

ровную поверхность и уклон, обеспечивающий отвод поверхностных и сточных вод.

Предприятие относится ко второму классу по санитарной классификации СанПиН

2.2.1/2.1.1.567-96. Деятельность ОАО «АМЗ» связана с эксплуатацией опасных

производственных объектов.

В геоморфологическом отношении площадка приурочена ко второй

правобережной надпойменной террасе реки Сим. Территория паводковыми водами в

весенний период не затапливается. Основание сложено толщей галечников, мощность

которых достигает шести метров.

В геологическом отношении территория района предприятия расположена на

границе Уральской геосинклинальной области с Предуральским краевым прогибом. В

геологическом строении структур принимают участие осадочные, различной степени

метаморфизованные, породы широкого возрастного диапазона.

Естественный рельеф площадки нарушен в процессе строительства и

эксплуатации существующих сооружений. На заболоченной ранее территории выбраны

биогенные грунты и торф, поверхность спланирована насыпными грунтами,

представляющими собой механическую смесь различных природных грунтов, металлургического

шлака, щебня.

Климатическая характеристика района. Температурный режим в результате

высокой континентальности климата характеризуется резким колебанием как внутри

года, так и в течение суток. Среднемесячные и экстремальные значения температуры

воздуха за многолетний период приведены в таблице 4.1.

Крайние значения температуры, наблюдающиеся в течение года, изменяются в

пределах от +37°С

летом до - 48°С зимой.

Среднегодовая температура воздуха положительна и равна 1,4°С.

Осадки. Исследуемый район располагается на западном склоне Уральского

хребта, норма годовой суммы осадков для которого более 700 мм, для предприятия

ОАО «АМЗ» она равна 539 мм. Наибольшее количество осадков выпадает летом. В

таблице 3.1 приводится среднее многолетнее количество осадков по месяцам.

Снежный покров. Среднее число дней со снегом 172. Наибольшей высоты

снежный покров достигает в марте перед началом таяния. Средняя высота снежного

покрова на открытых участках равна 42 см.

Таблица 22 - Среднемесячные и экстремальные значения температуры воздуха

и среднее многолетнее количество осадков

|

Месяцы

|

Температура воздуха, °С

|

Месячные суммы осадков, мм

|

Сут. макс. осадков

|

|

средне- месячная

|

абсолютный минимум

|

абсолютный максимум

|

макс.

|

мин.

|

|

|

январь

|

- 15,0

|

- 48

|

5

|

65

|

1

|

12

|

|

февраль

|

- 13,7

|

- 45

|

12

|

57

|

1

|

15

|

|

март

|

- 7,1

|

- 38

|

12

|

68

|

0

|

22

|

|

апрель

|

3,2

|

- 30

|

28

|

79

|

0

|

24

|

|

май

|

10,8

|

- 14

|

36

|

122

|

3

|

38

|

|

июнь

|

15,2

|

- 3

|

36

|

204

|

13

|

64

|

|

июль

|

17,0

|

1

|

37

|

277

|

5

|

92

|

|

август

|

15,0

|

- 2

|

35

|

205

|

2

|

62

|

|

сентябрь

|

9,3

|

- 9

|

30

|

130

|

10

|

40

|

|

октябрь

|

1,4

|

- 26

|

22

|

158

|

4

|

39

|

|

ноябрь

|

- 6,4

|

- 38

|

16

|

138

|

5

|

23

|

|

декабрь

|

- 12,3

|

- 45

|

6

|

112

|

5

|

20

|

|

год

|

1,4

|

|

|

|

|

539

|

Гидрогеологические условия исследованной территории не благоприятны для

строительства: подземные воды обнаружены во всех скважинах. Глубина заложения

фундаментов согласно техническому заданию составляет 2,0 - 2,5 м, а для ямы

окалины - не менее 10,0 м, подземные воды существенно влияют на выбор

инженерного решения устройства оснований и фундаментов. Территория по положению

уровня подземных вод относится к затопляемым. По химическому составу вода

гидрокарбонатно-сульфато-кальциево-магниевая с минерализацией 0,409 - 1,879

г/л. По степени минерализации воды относятся к пресным и слабосолоноватым.

Углекислотная агрессивность отсутствует. Подземные воды являются неагрессивными

по отношению к бетонам. Агрессивность подземных вод к арматуре железобетонных

конструкций в условиях периодического смачивания слабая, в условиях постоянного

погружения подземные воды являются неагрессивными. Степень агрессивного

воздействия подземных вод по отношению к металлическим конструкциям при

свободном доступе кислорода - средняя.

Подтопление оказывает решающее влияние на выбор проектных решений,

поэтому площадка по сложности инженерно-геологических условий отнесена к III категории. К осложняющим

строительство факторам относятся также наличие насыпных разнородных,

тиксотропных и чрезмерно пучинистых грунтов.

В соответствии с «Рекомендациями по формированию программы развития

системы управления промышленной безопасностью (СУПБ) на предприятии»

разработана «Программа развития системы управления промышленной безопасностью

открытого акционерного общества «Ашинский металлургический завод», которая

предлагается в качестве эффективного инструмента контроля обеспечения

промышленной безопасности на предприятии. Цели СУПБ состоят в обеспечении

промышленной безопасности при эксплуатации опасных производственных объектов на

основе системного подхода к принятию управленческих решений и практических мер

по предупреждению или уменьшению опасности промышленных аварий для жизни

человека, снижению случаев травматизма, заболеваемости, ущерба имуществу и

окружающей среде.

ü Описание ЭСПЦ - 2 и отделения непрерывной разливки стали ОАО

«АМЗ»

Площадь застройки - электросталеплавильного цеха №2 с ОНРС - составляет ~

40000 м2, объем ~ 1500000 м3. Каркас здания

металлический, стены выполнены из шлакоблока, кирпича, профнастила, кровля

металлическая без утепления. Здание неотапливаемое, вентилируемое.

Здание цеха расположено в центре территории предприятия, что является

оптимальным вариантом с точки зрения обеспечения поточности технологического

процесса производства стали.

Производственное здание имеет въезды и выезды железнодорожного и

автомобильного транспорта через металлические ворота размерами 5,2х4,5 м. Объем

производственного помещения на каждого рабочего более 20 м3, площадь

более 4,5 м2. Ширина проходов не менее 1,5 м. Все площадки на высоте

более 0,6 м от пола, лестницы, переходные мостки, проемы, люки ограждены

перилами высотой 1,2 м со сплошным ограждением по нижней части на высоту 0,2 м.

Лестницы имеют уклон не более 40°. Пол земляной, бетонный, металлический. Для обслуживания

мостовых кранов имеются подкрановые проходные галереи, огражденные перилами.

По взрывопожарной и пожарной опасности здание цеха относится к категории

Г, используются негорючие вещества и материалы в горячем, раскаленном и

расплавленном состоянии, а также твердые вещества, жидкости и газы, которые

сжигаются и утилизируются в качестве топлива (НПБ 105-95). Степень

огнестойкости здания по СНиП 21-01-97 - первая.

По степени поражения электрическим током помещение цеха относится к особо

опасным, так как оно характеризуется наличием токопроводящей пыли,

токопроводящих полов и токопроводящей смазочно-охлаждающей жидкости.

К основным особенностям выполняемой работы относятся непосредственная

близость работника к раскаленным элементам агрегатов и оборудования,

расплавленным веществам и токоведущим частям.

Рабочая площадка имеет металлическое ограждение на высоту 1,2 м сплошное

по низу на высоту 0,2 м, что соответствует нормам (ПБ 11-493-02). Все тоководы

и электрические кабели скрыты кабель-каналами, вращающиеся, движущиеся части и

элементы оборудования находятся в кожухах, либо свободный доступ к ним

отсутствует, а также снабжены конечными выключателями, трубопроводы, тракты

подачи сыпучих веществ и проволок находятся на достаточном удалении от

обслуживающего персонала. Рабочее место освещено, достаточно вентилируемое.

Характерной особенностью является большое количество выделяющихся

высоконагретых сильнозапыленных газов. Рассматриваемое место работы снабжено

мощным современным газоотводящим трактом и системой пылегазоулавливания.

Коэффициент риска в рассматриваемом цехе составляет:

, (14) , (14)

где

N - количество травм, полученных обслуживающим

персоналом за год;

K - общее

количество работающих в цехе.

5,65 5,65 10-4 (15) 10-4 (15)

Данный

показатель превышает значение приемлемого риска по России (Rср = 1,4×10-4).

Снижение

коэффициента риска на производстве является одной из основных задач охраны

труда. В связи с этим рассмотрим предлагаемые мероприятия по уменьшению

коэффициента риска.

Главным

условием обеспечения безопасности на производстве является глубокое осознание

самими работающими необходимости соблюдения правил безопасности, требований

норм и инструкций. Этому способствует обучение персонала грамотной работе с

технологическим оборудованием, разъяснительные беседы.

Необходимость

своевременного проведения технического осмотра, планово-предупредительных

ремонтов оборудования и агрегатов очевидна, также как поддержание рабочего

места в соответствии с требованиями норм и правил.

Эффективность

всех мероприятий существенно возрастает при наличии жесткого независимого

контроля со стороны компетентных органов за соблюдением техники безопасности на

производстве, техническим состоянием оборудования, инструментов, а также при

разработанном механизме несения ответственности за нарушения в области охраны

труда.

ü Анализ опасных производственных факторов и мероприятия по

снижению их воздействия

Опасным производственным фактором называется такой

производственный фактор, воздействие которого на работающего в определенных

условиях приводит к травме или к другому внезапному, резкому ухудшению

здоровья.

К опасным производственным факторам на анализируемом

участке работы относятся:

- подвижные части оборудования, вращающиеся и

перемещающиеся механизмы;

электрический ток;

раскаленные элементы агрегатов и оборудования, а также

металл в расплавленном состоянии.

Основными мероприятиями по защите от травм подвижными частями

оборудования, вращающимися и перемещающимися механизмами являются:

использование защитных кожухов, блокировки для отключения оборудования при

попадании человека в опасную зону, оборудование пультов управления защитными

экранами, создание ограждений, безопасных пешеходных проходов, переходов и галерей,

установки предостерегающих надписей.

Для работы на оборудовании участка цеха допускаются

лица, прошедшие специальную подготовку по технике безопасности и имеющие допуск

к работе на этом оборудовании.

Подъемно-транспортное оборудование для перемещения

грузов в цехе представлено рольгангами, поперечными и продольными

транспортерами с цепными шлепперами, передаточными тележками и мостовыми

кранами. При эксплуатации этого оборудования возможно травмирование персонала

движущимися частями, падающим грузом, электрическим током. Серьезная опасность

возникает при обрыве несущих органов (канатов, тросов). Все части

подъемно-транспортного оборудования, представляющие опасность при эксплуатации,

надежно ограждены. Непредусмотренный контакт работающих с перемещаемыми грузами

исключен, обеспечена надежная прочность механизмов. Запас грузовой устойчивости

не менее 25%. На каждом устройстве находятся бирки с указанием всех технических

характеристик, а так же отмечен последний срок проверки и допуск к работе. К

работе с подъемно-транспортными машинами допускаются только лица прошедшие

специальную подготовку, инструктаж по технике безопасности и имеющие допуск к

работе с этими машинами.

Не все требования по обеспечению защиты от данного

опасного производственного фактора на участке работы соблюдаются. В связи с

этим предлагаются следующие мероприятия по ее улучшению: постоянный контроль за

состоянием световой и звуковой сигнализации на оборудовании и механизмах (в

первую очередь на мостовых кранах и самоходных передаточных тележках);

поддержание проходов, переходов и галерей не загроможденными технологическими

материалами, что обеспечит безопасное перемещение обслуживающего персонала.

Электробезопасность - это система

организационно-технических мероприятий и средств обеспечения защиты людей от

вредного и опасного воздействия электрического тока, электрической дуги,

электромагнитного поля, статического электричества. ОНРС относится к помещению

с повышенной электрической опасностью. Максимальная мощность электрического тока

на рабочем месте - 30 МВт, максимальный ток - 10 кА. Все металлические и

токонесущие части оборудования, которые из-за нарушения изоляции могут

оказаться под напряжением заземлены и занулены. Сопротивление заземления не

более 4 Ом. Рабочие не имеют права самостоятельно проводить ремонт

электротехнического оборудования. На участках, связанных с опасностью поражения

электрическим током, имеются предостерегающие таблички и надписи. Персонал

проинструктирован по электробезопасности и обучен оказанию первой медицинской

помощи при поражении электрическим током.

Раскаленные элементы агрегатов и оборудования, а также

металл в расплавленном состоянии могут стать причиной термических ожогов

работников при несоблюдении правил и требований безопасности и неосторожном обслуживании

агрегата внепечной обработки. Они же являются источником теплового излучения.

Для защиты рабочего персонала от теплового излучения источники излучения

закрываются защитными экранами. С целью уменьшения времени пребывания персонала