Модернизация электропривода главного движения токарно-винторезного станка механического цеха

Введение

Станкостроительная промышленность в быстром поступательном

движении индустрии должна играть одну из основных ролей. От уровня развития

станкостроения в большой степени зависит качественное и количественное развитие

всех отраслей промышленности.

Несмотря на возрастание роли процессов ковки, штамповки, а

также литья и прокатки, обработка деталей со снятием стружки до сих пор

остается в металлообработке доминирующей, так как окончательные размеры

деталей, их форма и правильное взаимное расположение поверхностей, особенно в

связи с чрезвычайно возросшими требованиями к точности в производственных

условиях в основном могут быть получены только путем резания металла.

Учитывая широкое разнообразие токарных станков, особое место

занимают токарно-винторезные станки. Это один из самых эффективных видов

металлорежущих станков. Токарно-винторезные станки дают возможность

осуществлять обработку цветных и черных металлов, их используют при

производстве гильз, шпинделей, осей и многих других деталей. Такие станки,

могут применяться для разных задач производства как на крупных, так и на

средних и на малых предприятиях. Использовать токарно-винторезные станки можно

как в серийном, так и в единичном производстве. Данные станки могут производить

разные виды токарных работ, при этом гарантируя высокую точность. Но с каждым

днем, предъявляемые требования к точности изготавливаемых деталей возрастают,

что в свою очередь требует изменения принципов управления работы станков и их

модернизацию.

В дипломном проекте производится модернизация электропривода

главного движения токарно-винторезного станка механического цеха ОАО

«Воронежский опытно-механический завод», с заменой двигателя и уменьшением

числа передач редуктора.

В проекте разрабатываются основные технические решения по

системе контроля и автоматического регулирования, определяются

технико-экономические показатели от внедрения этих решений, и сметная стоимость

оборудования и монтажа.

1. Расчетно-техническая часть

.1

Описание ОАО Воронежский ОМЗ

станок двигатель преобразователь электроснабжение

Воронежский ОМЗ изготавливает опорно-поворотные устройства с

зубьями наружного и внутреннего зацепления предназначенные для применения в

качестве основного базового узла в грузоподъемных машинах и механизмах

(экскаваторов, автомобильных, башенных, стреловых кранов, строительных вышек и

прочей грузоподъемной технике).

Завод оснащен заготовительным, кузнечнопрессовым и

металлорежущим оборудованием, что позволяет выполнять многие виды подрядных

работ и услуг, обеспечивая их высокое качество.

Воронежский ОМЗ осуществляет ремонтные работы ОПУ (замена

роликов, ремонт и замена полуобойм и венцов), изготавливает запасные части и

агрегаты для грузоподъемной техники.

Завод осуществляет следующие виды работ:

· Горячая штамповка и ковка деталей массой

до 100 кг.

· Холодная штамповка деталей на прессах

усилием до 250 тс.

· Механическая обработка на карусельных

станках деталей диаметром до 3200 мм.

· Осуществление механической обработки

направляющих блоков (блоки крановые).

· Механическая обработка деталей на

токарных, фрезерных и расточных станках.

· Зубофрезерные и зубодолбежные работы при

изготовлении деталей с диаметром обработки до 3200 мм.

· Изготовление технологического и

нестандартного оборудования.

· Холодная гибка и резка листового металлопроката

толщиной до 20 мм.

· Термическая резка листового металлопроката

толщиной до 200 мм.

· Выполнение всех видов слесарно-сборочных и

сварочных работ.

Вся продукция, производимая «ВОМЗ», проходит жесткий

технический контроль качества, изготавливается в точном соответствии с

установленными ГОСТами. Вся продукция изготовлена согласно Правилам безопасного

устройства и эксплуатации грузоподъемной техники, а также соответствующей

конструкторской документации.

Описание цеха

В настоящее время задачами механического цеха ОАО «ВОМЗ»

является осуществление выпуска продукции по двум основным направлениям:

· первое - сопутствующее строительному

комплексу

· второе - наукоемкое производство,

позволяющее разрабатывать, внедрять и обслуживать комплекты механизмов, станков

и машин в различных отраслях промышленности и сельского хозяйства.

Основой парка станочного оборудования цеха составляют такие

станки, как:

- продольно-фрезерный станок с цифровой индикацией мод. 6610;

координатно-расточные мод. 2Д-450.

токарно-винторезный станок 16К20.

фрезерно-расточной станок с ЧПУ мод. «СFKRS»;

токарно-карусельные мод. 1516;

уникальные зубофрезерные мод. 5343, 5А42ФЗ;

токарные станок мод. СТП-320, СТП-220;

горячештамповочный комплекс АККБ-8042, молоты мод. 2140 и

212;

Оснащение всех цехов завода высокопроизводительным

оборудованием, полностью механизированным и в значительной мере

автоматизированным, повышает требования, предъявляемые к улучшению организации

и технике обслуживания и ремонтов, а также ставит широкие задачи в области изучения

характера износов и мер, способствующих повышению надежности и долговечности

машин.

Большое значение приобретают пути наиболее рациональной

организации ремонтных работ для определения границ экономической

целесообразности ремонта и оптимальных сроков службы оборудования. Неправильная

эксплуатация и низкое качество ремонтных работ могут быть причиной частых

ремонтов оборудования, что снижает мощность предприятия, ухудшает использование

производственных площадей, приводит к огромным малоэффективным затратам

денежных средств и материалов.

На предприятиях существует три формы организации ремонтного

хозяйства: централизованная, децентрализованная, и смешанная.

На «ВОМЗ» применяется смешанная форма ремонтного хозяйства.

Выполнение текущих ремонтов и капитальных ремонтов основного оборудования

осуществляется силами ремонтной службы предприятия.

.2 Технологическая часть

Технологические возможности станка

Станок 16К20 предназначен для выполнения различных токарных

работ и нарезания метрической, модульной, дюймовой и питчевой резьб.

На средних станках данного типа производится 70 - 80% общего

объема токарных работ. Эти станки предназначены для чистовой и получистовой

обработки, а также для нарезания резьб разных типов и характеризуются высокой

жесткостью, достаточной мощностью и широким диапазоном частот вращения шпинделя

и подач инструмента, что позволяет обрабатывать детали на экономичных режимах с

применением современных прогрессивных инструментов из твердых сплавов и

сверхтвердых материалов. Средние станки оснащаются различными приспособлениями,

расширяющими их технологические возможности, позволяющими повысить качество

обработки, и имеют достаточно высокий уровень автоматизации.

Обрабатываемые детали устанавливаются в центрах или патроне.

Класс точности станка Н при чистовой обработке деталей из конструкционных

сталей шероховатость обработанной поверхности V6б.

Отклонение от цилиндричности 7 мкм, конусности 20 мкм на

длине 300 мм, отклонение от прямолинейности торцевой поверхности на диаметре

300 мм - 16 мкм.

Главными узлами токарно-винторезный станок 16К20 являются:

станина, на которой располагаются все механизмы станка;

шпиндельная (передняя) бабка, в которой располагаются

шпиндель, коробка скоростей и другие элементы;

коробка подач, которая передает с требуемым соответствием

движение от шпинделя к суппорту (посредством ходового винта при выполнении

резьбы или ходового валика при обработке других плоскостей);

фартук, в котором вращение валика или винта преврашаетс в

поступательное движение суппорта с инструментом;

суппорт используется для закрепления режущего инструмента и

передачи ему движений подачи.

Технические характеристики станка 16К20 представлены в

таблице

Таблица 1.1. Техническая характеристика станка

|

Класс точности

по ГОСТ 8-82

|

Н

|

|

Наибольший

диаметр обработки над поперечным суппортом, мм:

|

200

|

|

Частота

вращения шпинделя, об/мин

|

12,5-1600

|

|

Максимальная

масса заготовки, закрепленной в патроне, кг

|

300

|

|

Масса станка,

кг

|

3 035

|

Конструкция станка обеспечивает:

достижение заданных технических параметров во всех режимах

работы

стабильность геометрической точности

богатые технологические возможности

.3 Устройство и принцип работы станка

Устройство станка

Токарно-винторезный станок модели 16К20 предназначен для

обработки цилиндрических, конических и сложных поверхностей, нарезания

наружных, внутренних метрических, дюймовых, модульных и питчевых резьб, а также

сверления, зенкерования, развертывания, и т.п. Для обработки торцовых

поверхностей заготовок применяются разнообразные резцы, развертки, сверла, зенкеры,

а так же плашки и метчики.

Рис. 1.1. Сборочные узлы и механизмы токарно-винторезного

станка:

- электрошкаф, 2 - передняя бабка, 3 - шпиндель, 4 - ходовой

винт, 5 - ходовой вал,

- суппорт, 7 - резцедержатель, 8 - защитный экран, 9 - задняя

бабка 10 - рукоятка настройки коробки подач, 11,12 - гитары сменных зубчатых

колёс, 13,14 - рукоятки настройки коробки скоростей

Крупные и тяжелые токарные станки применяются в основном в

тяжелом и энергетическом машиностроении, а также в других отраслях для

обработки валков прокатных станов, железнодорожных колесных пар, роторов турбин

и др.

Шпиндельная бабка токарного станка 16К20 предназначена для

базирования подшипников шпинделя 14 (рис 1.1), а также для передачи вращения от

шкива ременной передачи на шпиндель. Внутри шпиндельной бабки находятся

несколько валов с зубчатыми колесами, передающими вращение от шкива ременной

передачи на шпиндель (рис 1.4). Переключение зубчатых колес обеспечивает

регулирование частоты вращения шпинделя. Шпиндель имеет две опоры - переднюю и

заднюю. Передняя опора воспринимает как радиальную, так и осевую нагрузку.

Задняя опора выполнена плавающей, она воспринимает только осевую нагрузку.

Корпус шпиндельной бабки имеет форму параллелепипеда. В нем расположены

отверстия для опор шпинделя и промежуточных валов.

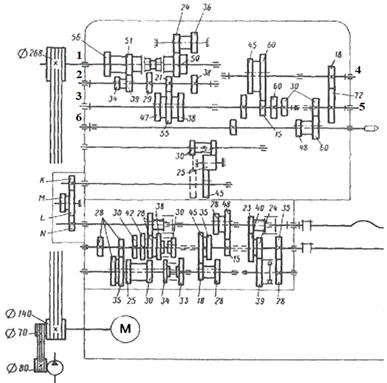

Рис. 1.2. Кинематическая схема шпиндельной бабки

От электродвигателя М (P=10 кВт, n=1460 об/мин)

вращение передается посредством клиноременной передачи валу 1 (рис. 1.4.),

который имеет одну частоту вращения. Вал 1 связан с валом 2 двухступенчатой

передачей. Вал 2 связан с валом 3 трехступенчатой передачей. Вал 3

связан либо с валом 4 двухступенчатой передачей, либо непосредственно со

шпинделем двухступенчатой передачей. Вал 4 связан с валом 5, а

вал 5 со шпинделем одноступенчатыми передачами.

Шпиндельный узел предназначен для закрепления обрабатываемой

заготовки и придания ей вращательного движения. Шпиндель станка 16К20

установлен на прецизионных подшипниках, с предварительным натягом. Такая

конструкция повышает его жесткость. Упругие перемещения конца шпинделя при

воздействии на него с усилием 450-600 Н не должны превышать значения 0,001 мм.

Передний конец шпинделя в соответствии со стандартом имеет фланец с отверстиями

для крепления сменных патронов. Отверстие диаметром 55 мм дает возможность

изготавливать изделия из прутковых заготовок диаметром до 50 мм. На фланце

шпинделя крепится патрон с защитным кожухом.

Рис. 1.3. Общий вид станка 16К20

Принцип работы станка

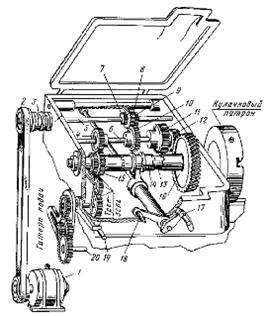

В передней бабке размещены коробка скоростей и шпиндель,

которые приводят во вращение обрабатываемую деталь при выбранных глубине

резания и подаче. На рисунке 1.4. показано устройство коробки скоростей, которая

работает следующим образом. Заготовка зажимается в кулачковом патроне, который

крепится к фланцу шпинделя 13. Вращение от электродвигателя 1 через ременную

передачу 2 и муфту включения 14 передается на вал 5.

Рис. 1.4. Устройство коробки скоростей станка

Блок из трех шестерен 7, 8 и 9, расположенный на валу 1, с

помощью реечной передачи связан с рукояткой 17. Этой рукояткой блок шестерен

вводится в зацепление с зубчатым колесом 4 (или 10, или 11), жестко

закрепленным на валу 2. Колеса 4 и 12 сопряжены соответственно с колесами 15 и

16, которые передают крутящий момент шпинделю через зубчатую муфту 14,

соединенную с рукояткой 18. Если муфта передвинута вправо, то шпиндель получает

вращение через зубчатое колесо 16, а если влево - через зубчатое колесо 15.

Таким образом, коробка скоростей обеспечивает шесть ступеней частоты вращения

шпинделя.

Основные недостатки конструкции главного привода

станка

Основными недостатками конструкции главного привода станка

являются: сложная конструкция коробки скоростей; ручная, механическая система

управления главным приводом; недостаточно широкий диапазон частот вращения

шпинделя и моментов; технологические возможности станка не позволяют обеспечить

плавность пуска и точного поддержания необходимых параметров при обработке

деталей; недостаточная точность при вытачивании резьб, влияние человеческого

фактора.

Указанные недостатки в новой модели должны быть устранены

путем внесения следующих конструкторских изменений. Вместо установленного двигателя

4А132 следует применить асинхронный электродвигатель с короткозамкнутым ротором

фирмы АВВ. Данный двигатель обладает рядом существенных преимуществ. Двигатель

выбранного производителя позволит осуществить частотное регулирование и

обеспечит необходимый диапазон скоростей и моментов. Так же будет уменьшено

число зубчатых передач. Все это позволит существенно упростить конструкцию

коробки скоростей.

Технические требования к электроприводу главного

движения станка

Требование к электрооборудованию станка

Токарно-винторезный станок 16К20 в качестве привода главного

движения имеет асинхронный двигатель, а регулирование скорости осуществлялось

ступенчато за счет переключения шестерен в коробке передач. Целью модернизации

является внедрение системы управления за счет чего регулирование должно

осуществляться электроприводом, в результате чего количество механических

переключений должно снизиться до 1, а синхронизация вращения двигателя главного

движения должна производиться системой управления электроприводом.

Относительное динамическое отклонение частоты вращения

двигателя при возмущении со стороны нагрузки не должно превышать 5%,

перерегулирование при пуске допускается не более 4,3%.

Требования к механической части станка

Шпиндельная бабка должна обеспечивать два диапазона

частот вращения шпинделя с соотношением 1:32 и 1,25:1 переключаемых вручную.

Первый диапазон частоты вращения шпинделя (12,5-160 об/мин) обеспечивается

поворотом рукоятки вправо до упора; второй диапазон (200-1600 об/мин) -

поворотом ее влево в крайнее положение.

Высокая жесткость механических характеристик - во всем

диапазоне регулирования скорости, например, для ω=0,01ωн погрешность изменения

скорости вращения, при изменении нагрузки (от 0,25 до 1,25) Мн,

должна быть не более 1,5% относительно установленной. Разгон должен иметь

линейную зависимость.

Диапазон регулирования скорости вращения для приводов

главного движения 1:128.

Приведенный момент инерции вращающих деталей механизмов подач

должен быть минимальным.

Кинематика станка

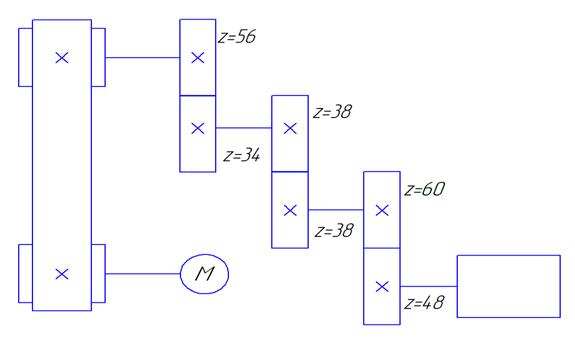

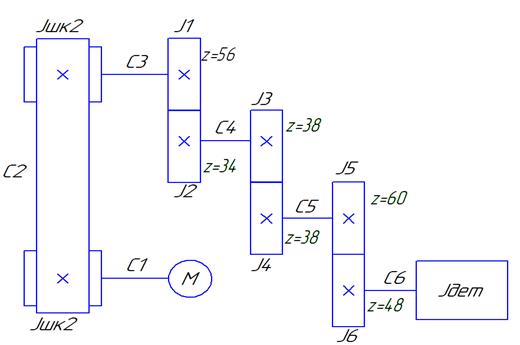

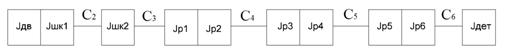

Составлена по чертежу схематическая кинематическая схема для

расчета и выбора двигателя необходимой мощности (рис. 1.5.).

Вращение главного привода осуществляется асинхронным

электродвигателем М (P=10кВт) через ременную и зубчатые передачи.

Кинематическая схема составлена в основном для работы станка режиме с

передаточным отношением 1,25:1, как преимущественно используемого в

технологических процессах цеха.

Рис. 1.5. Кинематика главного привода

.4 Расчет и выбор мощности двигателя

Для расчета мощности главного двигателя станка в качестве

материала обрабатываемой детали выбираем Сталь 45, т.к. выбранная марка стали в

большей степени применяется для изготовления деталей на данном станке.

Заготовку для детали получили литьем либо штамповкой. Далее производим расчет

параметров чернового и чистового точения.

Рис. 1.6. Эскиз обрабатываемой детали

Черновая обработка, параметры:

глубина резания t = 5 мм;

шероховатость поверхности Rz 40;

Чистовая обработка, параметры:

глубина резания t = 0.5 мм;

шероховатость поверхности Rа 2.5;

Резец изготовлен из твердосплавного материала с геометрией резца

градусов [3].

градусов [3].

Рекомендуемые подачи на оборот шпинделя. По технологическим

картам для токарной обработки:

для черновой обработки, при t =5 мм, выбираем s = 0,5 мм/об,

для чистовой обработки, при t =0,5 мм, выбираем s =0,3 мм/об.

Скорость резания находится по формуле:

; (1.1)

; (1.1)

где

где

- коэффициент, зависящий от обрабатываемого материала,

- коэффициент, зависящий от обрабатываемого материала,

от стойкости и марки твердого сплава,

от стойкости и марки твердого сплава,

от вида обработки.

от вида обработки.

для чернового точения:

м/мин,

м/мин,

для чистового точения:

м/мин.

м/мин.

Диаметр поверхности до обработки:

; (1.2)

; (1.2)

мм;

мм;

мм.

мм.

Линейная скорость при точении равна скорости резания:

; (1.3)

; (1.3)

Частоты вращения шпинделя из формулы (1.3):

; (1.4)

; (1.4)

для чернового точения:

об/мин,

об/мин,

для чистового точения:

об/мин.

об/мин.

Машинное время определяем по формуле:

; (1.5)

; (1.5)

где  - длина рабочего хода,

(1.6)

- длина рабочего хода,

(1.6)

подвод, врезание и перебег инструмента.

подвод, врезание и перебег инструмента.

для чернового точения:

мм,

мм,

для чистового точения:

мм.

мм.

Отсюда машинное время:

мин,

мин,

мин.

мин.

Определяем силы и моменты, действующие в системе электропривода.

Приводим их к валу двигателя. При расчете сил и моментов, действующих в системе

электропривода, использованы источники [3]

Усилие резца рассчитаем:

; (1.7)

; (1.7)

где  - сила резания определенная по таблице [3, карта

Т-5],

- сила резания определенная по таблице [3, карта

Т-5],

- коэффициент, зависящий от обрабатываемого материала,

- коэффициент, зависящий от обрабатываемого материала,

- коэффициент, зависящий от скорости и переднего угла точения.

- коэффициент, зависящий от скорости и переднего угла точения.

Усилие резца:

для чернового точения:

Н,

Н,

для чистового точения:

Н.

Н.

Мощность резания:

; (1.8)

; (1.8)

для чернового точения:

кВт,

кВт,

кВт.

кВт.

Угловая скорость вращения шпинделя:

; (1.9)

; (1.9)

рад/с,

рад/с,

рад/с.

рад/с.

Момент находится по формуле:

; (1.10)

; (1.10)

Н∙м,

Н∙м,

Н∙м.

Н∙м.

Разделим мощность резания на КПД кинематической цепи, равный

Мощность на валу двигателя при черновом и чистовом точении:

; (1.11)

; (1.11)

где  КПД кинематической цепи.

КПД кинематической цепи.

кВт,

кВт,

кВт.

кВт.

Мощность холостого хода на шпинделе станка определяется по

формуле:

, (1.12)

, (1.12)

где  коэффициент постоянных потерь, равный

коэффициент постоянных потерь, равный  ,

,

максимальная мощность резания.

максимальная мощность резания.

Вт.

Вт.

Момент холостого хода:

; (1.13)

; (1.13)

где  номинальная частота вращения шпинделя

(максимальная).

номинальная частота вращения шпинделя

(максимальная).

Н∙м;

Н∙м;

Рассчитываем

мощность двигателя по максимальному моменту:

; (1.14)

; (1.14)

Вт.

Вт.

По полученным значениям мощности  и частоты вращения двигателя

и частоты вращения двигателя  , по каталогу выбираем электродвигатель, с параметрами близкий к

расчетным.

, по каталогу выбираем электродвигатель, с параметрами близкий к

расчетным.

Таблица 1.2. Паспортные данные двигателя М3ВР - 160 MLA

|

Параметры

двигателя

|

Значения

|

|

Номинальная

мощность РНОМ, кВт

|

11

|

|

Синхронная

частота вращения nНОМ, об/мин

|

1500

|

|

Асинхронная

частота вращения nНОМ, об/мин

|

1466

|

|

Номинальное

напряжение UНОМ, В

|

400

|

|

Число пар

полюсов 2p

|

2

|

|

Момент инерции

двигателя JДВ, кг∙м2

|

0,083

|

Расчет динамических параметров привода

Суммарный момент инерции, приведенный к валу двигателя

рассчитывается по формуле 1.15 [8]:

; (1.15)

; (1.15)

где:  - момент инерции двигателя,

- момент инерции двигателя,  ,

,

- коэффициент, учитывающий маховые моменты инерции редуктора,

- коэффициент, учитывающий маховые моменты инерции редуктора,

- момент инерции вращающихся частей механизма,

- момент инерции вращающихся частей механизма,  ,

,

- передаточное число механизма.

- передаточное число механизма.

;

;

Номинальная угловую скорость:

; (1.16)

; (1.16)

рад/с.

рад/с.

Номинальный момент:

; (1.17)

; (1.17)

Н∙м.

Н∙м.

Пусковой момент:

; (1.18)

; (1.18)

Н∙м.

Н∙м.

Момент холостого:

(1.19)

(1.19)

Н∙м

Н∙м

Расчетные угловые скорости двигателя:

; (1.20)

; (1.20)

рад/с,

рад/с,

рад/с.

рад/с.

Время разгона:

; (1.21)

; (1.21)

с,

с,

с.

с.

Момент пуска механизма равен:

; (1.22)

; (1.22)

Н∙м

Н∙м

Момент торможения механизма равен:

; (1.23)

; (1.23)

Н∙м.

Н∙м.

Статические моменты, приведенные к валу двигателя:

; (1.24)

; (1.24)

Н∙м,

Н∙м,

Н∙м.

Н∙м.

Динамический момент электропривода:

; (1.25)

; (1.25)

где  - допустимое угловое ускорение

электропривода,

- допустимое угловое ускорение

электропривода,  .

.

; (1.26)

; (1.26)

где  =1÷1.5

для станка 16К20,

=1÷1.5

для станка 16К20,

- радиус приведения, определяемый как:

- радиус приведения, определяемый как:

; (1.27)

; (1.27)

м,

м,

м.

м.

Отсюда, находим допустимое угловое ускорение электропривода по

формуле (1.26):

,

,

.

.

Находим динамический момент:

; (1.28)

; (1.28)

Н∙м,

Н∙м,

Н∙м.

Н∙м.

Динамические моменты, приведенные к валу двигателя:

; (1.29)

; (1.29)

Н∙м,

Н∙м,

Н∙м.

Н∙м.

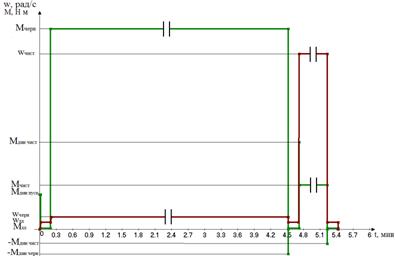

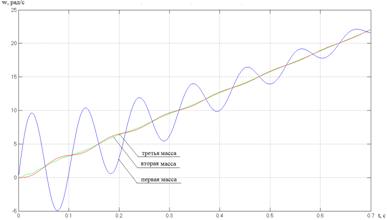

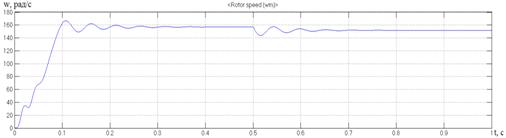

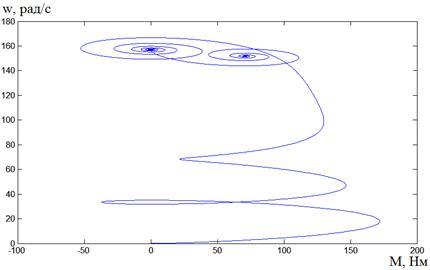

Рис. 1.7. Циклограмма ω=f(t) и нагрузочная диаграмма M=f(t).

Из построенной диаграммы видно, что время цикла  , режим работы (s3). Повторно-кратковременный режим работы S3 - последовательность

идентичных циклов работы, каждый из которых включает время работы при

неизменной нагрузке, за которое машина не нагревается до установившейся

температуры, и время стоянки, за которое машина не охлаждается до температуры

окружающей среды.

, режим работы (s3). Повторно-кратковременный режим работы S3 - последовательность

идентичных циклов работы, каждый из которых включает время работы при

неизменной нагрузке, за которое машина не нагревается до установившейся

температуры, и время стоянки, за которое машина не охлаждается до температуры

окружающей среды.

1.5 Проверка двигателя на

нагрев

Для проверки двигателя главного привода по нагреву используем

метод эквивалентного момента. Для расчета используем нагрузочную диаграмму,

находим эквивалентный по нагреву момент за цикл работы привода. Цикл составляет

черновую и чистовую обработку детали. Для нормального теплового состояния

двигателя необходимо чтобы эквивалентный момент был не больше номинального

момента двигателя.

Проверка двигателя на нагрев его электрических обмоток

выполняется по условию:

Mн  Mэкв; (1.30)

Mэкв; (1.30)

где Mэкв - эквивалентный или среднеквадратичный момент двигателя за весь цикл

работы двигателя;

Для проверки условия (1.29) найдем Мэкв.

; (1.31)

; (1.31)

Н∙м;

Н∙м;

.

.

Условие проверки выполняется, следовательно, выбранный двигатель

подходит по нагреву.

.6 Выбор частотного преобразователя

Существует обширный ряд моделей преобразователей частоты,

отличающихся техническими характеристиками и возможностями интеграции в

существующую или проектируемую структуру технологической автоматики. Поэтому,

когда речь идет о приобретении и установке преобразователя частоты на

конкретное оборудование, необходимо собрать исходные данные и определиться с

выбором модели преобразователя частоты.

В качестве преобразователя частоты выбираем ACS850 фирмы ABB. Основным элементом

преобразователя частоты серии ACS850 является система управления асинхронным

двигателем, осуществляющая прямое регулирование крутящего момента (DTC).

Алгоритм управления двигателем DTC позволит обеспечить высокую точность

поддержания частоты вращения шпинделя и момента на валу двигателя, тем самым

позволит выполнить все требования по точности резания. Для организации

замкнутого контура регулирования выберем и подключим энкодер, с целью

согласования работы с частотным преобразователем установим модуль обратной

связи.

Использование стандартного программного управления ACS850

позволит обеспечить работу главного привода без переключения скоростей

шпиндельной бабки.

Рис. 1.8. Основная схема приводного модуля частотного

преобразователя

Широкий набор функций обеспечивает защиту привода, двигателя

и технологического процесса.

Функции защиты частотного преобразователя:

− Тепловая защита двигателя

− Обрыв фазы двигателя

− Защита двигателя от низкой нагрузки

− Защита от замыканий на землю

− Блокировка критических частот

− Защита двигателя от опрокидывания

− Регулируемые пределы мощности

− Контроль сигналов управления

− Предельные значения тока и крутящего момента

− Внешняя неисправность

− Потеря связи с панелью управления

− Перегрузка по току

− Пределы мощности

− Короткое замыкание

Выбираем преобразователь частоты ACS850-04-030A-5 фирмы ABB.

Паспортные данные преобразователя частоты приведены в таблице

1.3.

Таблица 1.3. Преобразователь частоты ACS850-04-030A-5

|

Преобразователь

частоты

|

ACS850-04-030A-5

|

|

Номинальный

выходной ток,  , А30 , А30

|

|

|

Максимальный

выходной ток, , А36 , А36

|

|

|

Номинальная

мощность,  , кВт15 , кВт15

|

|

|

Мощность при

тяжелом пуске,  , кВт11 , кВт11

|

|

|

Ток при тяжелом

пуске,  , A24 , A24

|

|

|

КПД, %

|

0,97

|

|

Мощность потерь, Вт

|

375

|

|

Сопротивление

тормозного резистора, Ом

|

20

|

|

Холодный

воздух,  142 142

|

|

|

Типоразмер

|

С

|

|

Масса, кг

|

16

|

Выбранный частотный преобразователь обеспечит надежную работу

главного привода станка и позволит сохранить все необходимые крутящие моменты

шпинделя без переключения скоростей.

.7 Выбор защитного оборудования

Для защиты оборудования от перегрузки и короткого замыкания,

а так же недопустимого снижения напряжения, выбираем автоматический выключатель

фирмы Siemens с необходимыми характеристиками.

Паспортные данные выбранного автоматического выключателя

приведены в таблице 1.4.

Таблица 1.4. Автоматический выключатель

|

Автоматический

выключатель

|

3RV10 31_4FA10

|

|

Номинальный ток

Iн, А

|

40

|

|

Рабочее

напряжение Uном, В

|

400

|

|

Диапазон

уставок тепловых расцепителей перегрузки, А

|

28… 40

|

|

Номинальная

частота тока сети, Гц

|

50

|

|

Масс, кг

|

0,96

|

Сетевой дроссель обеспечивает электромагнитную совместимость

и экономию электроэнергии. Выполняемые функции: снижает скачки напряжения в

момент пуска и выключения потребителей. Помимо этих качеств, входной дроссель

положительно влияет на форму тока и приближает ее к синусоидальной. Тем самым

достигается снижение нагрузочных помех.

Сетевой дроссель снижает скорость нарастания тока в момент

аварий, благодаря этому успевает сработать автомат защиты.

Таблица 1.5. Сетевой дроссель

|

Сетевой

дроссель

|

INV4-0150

|

|

Мощнссть, кВт

|

15

|

|

Ток, А

|

32

|

|

Индуктивность,

мГн

|

0,98

|

45

|

|

Масса, кг

|

15

|

Входные фильтры EMC устанавливаются между электрической сетью

и преобразователем частоты для защиты внешнего оборудования от всплесков

напряжения, для ограничения максимального тока и гармоник, а так же уменьшения

нагрузочных помех.

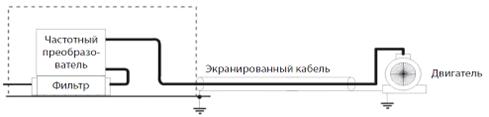

Рис. 1.9. Схема расположения сетевого фильтра в цепи

Паспортные данные выбранного сетевого фильтра приведены в

таблице 1.6.

Таблица 1.6 Сетевой фильтр

|

Сетевой фильтр

EMC

|

FE-T050 - FS-2

|

|

Номинальный

мощность Pн, кВт

|

15

|

|

Рабочее

напряжение Uном, В

|

400

|

|

Номинальный

ток, А

|

50

|

|

Номинальный ток

утечки, мА

|

0,5

|

|

Максимальный

ток утечки, мА

|

27

|

|

Номинальная

частота тока сети, Гц

|

50

|

|

Вес, кг

|

3,2

|

Так же выбираем общепромышленный пускатель КМН на ток до 40А.

Он предназначен для пуска, остановки и реверсирования асинхронного

электродвигателя с короткозамкнутым ротором на напряжении 400В, а также для

дистанционного управления двигателем.

Паспортные данные магнитного пускателя приведены в таблице

1.7.

Таблица.1.7 Пускатель магнитный

|

Пускатель

магнитный

|

КМН-34012

|

|

Номинальное

рабочее напряжение, Uном, В

|

400

|

|

Номинальный

ток, А

|

40

|

|

Максимальная

кратковременная нагрузка, А

|

720

|

|

Номинальный

условный ток короткого замыкания, А

|

3000

|

|

Номинальное

напряжение катушки управления, В

|

220

|

|

Коммутационная

износоустойчивость, циклов

|

1 600 000

|

.8 Датчик положения ротора

Энкодер это устройство, способное преобразовать угол поворота

вращающегося вала в электрический код, с помощью которого можно определить угол

его поворота.

Для обеспечения требуемой точности работы модернизируемого

станка и безошибочного определения скорости вращения шпинделя, мы выбираем

абсолютный, оптический энкодер фирмы Siemens. Принцип действия данного энкодера

основан на контроле света от светодиодов, проходящем через дикс с нанесенными

на него метками. Данный тип энкодеров формирует выходной импульс, который

соответствует положению вала, если вал обездвижен, выходного импульса нет.

Точность выбранного энкодера составляет 1024 импульсов /

оборот, что в полной мере позволит обеспечить необходимые данные для

позиционирования и определения скорости вращения главного привода станка.

Данный энкодер обеспечит надежность работ при обработке деталей и позволит

увеличить скорость изготовления необходимых изделий в автоматическом режиме.

Так же для обеспечения правильной работы энкодера был выбран

дополнительный модуль подключения к частотному преобразователю FEN-01.

Данный модуль обеспечивает все необходимые параметры

выбранного энкодера.

Паспортные данные энкодера приведены в таблице 1.8.

Таблица 1.8. Энкодер

|

Энкодер

|

1XP8001-1

|

|

Напряжение

питания:

|

+10В

|

|

Максимальный

нагрузочный ток

|

Максимум 100 мА

|

|

Точность

(импульсов / оборот)

|

1024

|

|

Частотный

диапазон

|

0,8 мс до 160

кГц

|

|

Максимальная

скорость

|

9 000 об\минуту

|

|

Температура

хранения

|

-20…+80

градусов

|

|

Защитное

исполнение

|

IP 66

|

|

Максимальная

радиальная консольная нагрузка

|

60 N

|

1.9 Расчет механической части электропривода

Расчет моментов инерции и жесткостей

Рис. 1.10. Кинематика главного привода

Жесткость связи рассчитывается по формуле [2]:

(1.32)

(1.32)

Жесткость одного ремня:

(1.33)

(1.33)

где S - площадь поперечного сечения ремня,

Е - модуль упругости материала ремня, Е = 50 МПа,

h - высота ремня, м,- длина ремня, L=2,- число ремней, N=5.

Н∙м2;

Н∙м2;

Н∙м2;

Н∙м2;

Н∙м2;

Н∙м2;

Н∙м2;

Н∙м2;

Н∙м2.

Н∙м2.

Момент инерции шкива ремня рассчитывается по формуле:

; (1.34)

; (1.34)

кг∙м2;

кг∙м2;

кг∙м2.

кг∙м2.

Таблица 1.9. Моменты инерции всех шестерней на валах

|

Момент инерции

|

Значение, кг∙м2

|

|

1

|

0,00047

|

|

2

|

0,000997

|

|

3

|

0,000332

|

|

4

|

0,00688

|

|

5

|

0,00586

|

|

6

|

0,0548

|

|

7

|

0,0523

|

|

8

|

0,0019

|

|

9

|

0,024

|

|

10

|

0,043

|

Поскольку шестерни находятся на смежных валах, то их момент

инерции складываем.

Полученные моменты инерции на всех валах:

Момент инерции, приведенный к валу двигателя рассчитывается по

формуле [2]:

; (1.35)

; (1.35)

(1.36)

(1.36)

;

;

;

;

;

;

;

;

;

;

;

;

;

;

.

.

Жесткость, приведенная к валу двигателя, рассчитывается по

формуле:

; (1.37)

; (1.37)

;

;

; (1.38)

; (1.38)

;

;

;

;

;

;

;

;

.

.

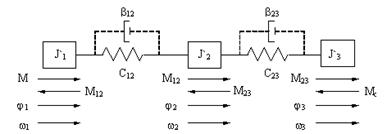

Рис. 1.11. Расчетная схема механической части электропривода

Приведение жесткостей и моментов инерций к трехмассовой

системе.

Преобразование к 6-тимассовой системе:

; (1.39)

; (1.39)

;

;

(1.40)

(1.40)

;

;

; (1.41)

; (1.41)

;

;

; (1.42)

; (1.42)

.

.

Резонансные частоты находятся по формуле:

; (1.43)

; (1.43)

;

;

;

;

;

;

;

;

;

;

;

;

Приведение к 5-имассовой системе:

(1.44)

(1.44)

;

;

; (1.45)

; (1.45)

;

;

; (1.46)

; (1.46)

;

;

;

;

.

.

Приведение к 4-хмассовой системе:

(1.47)

(1.47)

;

;

; (1.48)

; (1.48)

;

;

; (1.49)

; (1.49)

;

;

;

;

.

.

Приведение к 3-хмассовой системе:

; (1.50)

; (1.50)

;

;

; (1.51)

; (1.51)

;

;

; (1.52)

; (1.52)

.

.

Принимаем:

;

;

;

;

;

;

;

;

;

;

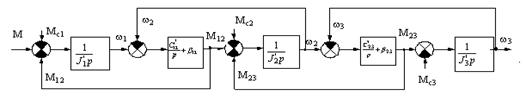

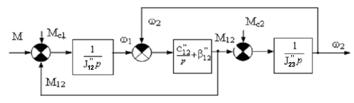

Рис. 1.12. Структурная схема трехмассовой последовательности

упругой системы

Рис. 1.13. Расчетная структурная схема трехмассовой упругой

системы

Структурная схема дает представление о механической части

электропривода в виде трехмассовой упругой системы как об объекте управления. Управляющим

воздействием здесь является электромагнитный момент двигателя М, а

возмущениями - моменты статического сопротивления Мс1, Мс2,

Мс3. Регулируемыми переменными могут быть скорости w1, w2, w3, перемещения φ1, φ2, φ3, а так же нагрузки упругих связей М12 и М23.

Структурно механическая часть электропривода представляет

собой сложный объект, состоящий из цепочки интегрирующих звеньев, замкнутых

перекрестными внутренними обратными связями.

Путем преобразований структуры, получим передаточную функцию

механической части по управляющему воздействию при выходной переменной w1(р).

(1.53)

(1.53)

Характеристическое уравнение запишем в виде:

(1.54)

(1.54)

Решив уравнение, получаем корни характеристического уравнения

системы:

;

;

; (1.55)

; (1.55)

;

;

; (1.56)

; (1.56)

;

;

где

; (1.57)

; (1.57)

;

;

; (1.58)

; (1.58)

Корни характеристического уравнения свидетельствуют о том, что

система может быть представлена в виде последовательного соединения

интегрирующего звена и двух консервативных колебательных звеньев с резонансными

частотами колебаний  и

и  . Следовательно,

. Следовательно,

;

;  ;

;

Для расчета коэффициентов вязкого трения зададимся значением

логарифмического декремента затухания.

; (1.59)

; (1.59)

Коэффициент вязкого трения между первой и второй массами:

; (1.60)

; (1.60)

Коэффициент вязкого трения между второй и третьей массами:

; (1.61)

; (1.61)

Рис. 1.14. Модель трехмассовой упругой системы

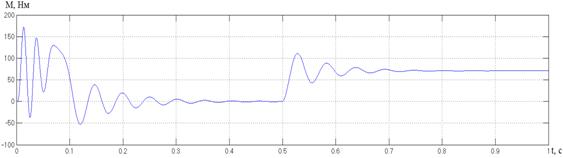

Рис. 1.15. Пуск электропривода с трехмассовой упругой

механической частью с учетом естественного демпфирования

Из полученных графиков видно, что колебания первой и второй

масс находятся в противофазе с третьей массой.

Приведение к двухмассовой системе.

Параметры двухмассовой упругой системы:

; (1.62)

; (1.62)

;

;

; (1.63)

; (1.63)

;

;

; (1.64)

; (1.64)

;

;

Принимаем:

;

;

;

;

.

.

Резонансная частота системы:

(1.65)

(1.65)

Коэффициент вязкого трения, приведенный к двигателю:

; (1.66)

; (1.66)

Рис. 1.16. Расчетная структурная схема двухмассовой упругой

системы

Рис. 1.17. Модель двухмассовой упругой системы

Рис. 1.18. Пуск электропривода с двухмассовой упругой

механической частью с учетом естественного демпфирования

Для сравнения произведем необходимые расчеты и сравним их с

результатами моделирования разгона и торможения двухмассовой упругой

механической системы.

Рассчитаем время разгона электропривода исходя из основного

уравнения движения электропривода:

(1.67)

(1.67)

где  - развиваемый двигателем электромагнитный

момент;

- развиваемый двигателем электромагнитный

момент;

- момент сопротивления (принимаем равным нулю);

- момент сопротивления (принимаем равным нулю);

- суммарный момент инерции системы;

- суммарный момент инерции системы;

- динамический момент.

- динамический момент.

В уравнении движения (1.67) бесконечно малые приращения dω и dt заменяем малыми конечными приращениями Δω, Δt:

(1.68)

(1.68)

Отсюда следует, что:

; (1.69)

; (1.69)

; (1.70)

; (1.70)

рад/с.

рад/с.

Электромагнитный момент при разгоне равен  =172,05 Нм, а момент торможения

=172,05 Нм, а момент торможения  =167,03 Нм.

=167,03 Нм.

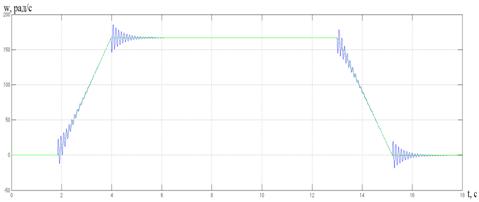

Рис. 1.19. Модель двухмассовой упругой системы

Рис. 1.20. Момент нагрузки

Рис. 1.21. Разгон и торможение двухмассовой упругой механической

системы

На основании расчетов мы смогли собрать и запустить модель

двухмассовой упругой механической системы и убедиться в том, что при пуске

достигается заданная скорость, а торможение происходит за рассчитанное время.

.10 Математическое описание АДК

Математическая модель асинхронного двигателя в ортогональной

системе координат, вращающейся с произвольной скоростью ωk, имеет вид:

(1.71)

(1.71)

Схема асинхронной машины с короткозамкнутым ротором (АКЗ)

получается из обобщенной схемы, если обмотки ротора замкнуть накоротко. При

этом в общих уравнениях следует положить

(1.72)

(1.72)

В динамических систем должны учитываться переходные

электромагнитные процессы в машине. В этом случае в качестве пары переменных,

описывающих машину, остаются пространственные векторы тока статора и потокосцепления

ротора

(1.73)

(1.73)

В уравнении 1.73 безразмерными коэффициентами являются r,  ,

,  ,

,  [9].

[9].

1.11 Расчет параметров двигателя

Номинальная скорость двигателя:

(1.74)

(1.74)

Номинальное скольжение:

(1.75)

(1.75)

Потребляемая активная мощность:

(1.76)

(1.76)

Электромагнитной мощности в номинальном режиме:

;

;

(1.77)

(1.77)

;

;

где  - число фаз.

- число фаз.

Активное сопротивление ротора:

(1.78)

(1.78)

.

.

Статическая механическая характеристика АД по формуле Клосса

(1.79)

(1.79)

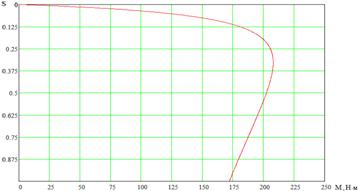

Рис. 1.22. Механическая характеристика асинхронного двигателя

Индуктивное сопротивление короткого замыкания:

(1.80)

(1.80)

(1.81)

(1.81)

.

.

Сопротивление потоков рассеяния статора и ротора:

(1.82)

(1.82)

.

.

Индуктивность рассеяния статора и ротора:

(1.83)

(1.83)

.

.

Сопротивление цепи намагничивания:

(1.84)

(1.84)

(1.85)

(1.85)

Индуктивное сопротивление цепи намагничивания:

(1.86)

(1.86)

.12 Построение переходных процессов по моменту и

скорости при пуске и набросе нагрузки электродвигателя от сети

Расчетные данные занесем в модель асинхронного двигателя с

короткозамкнутым ротором и промоделируем.

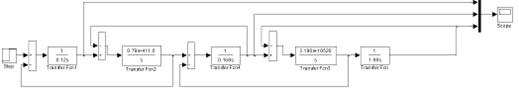

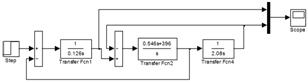

Рис. 1. 23. Модель АД с прямым пуском

Данная модель содержит блок Three-Phase Source, он является

источником питания с напряжением 400В и частотой сети 50Гц. Блок Asynchronous Machine моделирует работу

выбранного асинхронного двигателя, мы вносим рассчитанные ранее значения

мощности, сопротивления статора, ротора, а так же вносим все значения

индуктивности в маску блока. Step обеспечит подачу необходимой нагрузки в заданный

момент времени, результат моделирования будут выводиться в асцилографе Scope.

Рис. 1.24. Параметры асинхронного двигателя

Для определения характеристик выбранного двигателя после

разгона подаем нагрузку. Полученные графики представлены ниже

Рис. 1.25. Переходные процессы по скорости при пуске АД от

сети и подаче нагрузки

Рис. 1.26. Переходные процессы по моменту при пуске АД от

сети и подаче нагрузки

Динамическая характеристика электродвигателя представлена на

рис

Рис. 1.27. Динамическая характеристика электродвигателя

Полученные графики подтверждают, что двигатель идентифицирован

верно, так как все величины на графиках являются ожидаемыми. Двигатель выходит

на номинальную скорость  , значение которой рассчитаны по формуле

1.74. Так же из графиков видно что все моменты АД соответствуют рассчитанным

выше данным.

, значение которой рассчитаны по формуле

1.74. Так же из графиков видно что все моменты АД соответствуют рассчитанным

выше данным.

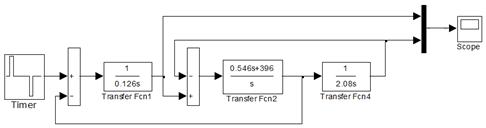

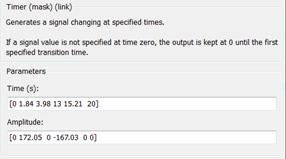

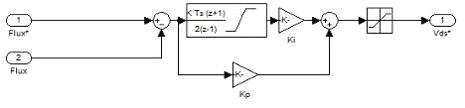

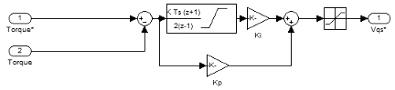

.13 Расчет значений коэффициентов регуляторов

1. Регулятор потокосцепления.

Упрощенная структурная схема контура потокосцепления статора

представлена на рис. 1.24.

Рис. 1.28. Упрощенная структурная схема контура

потокосцепления статора

Передаточная функция объекта регулирования:

где  - коэффициент усиления инвертора,

- коэффициент усиления инвертора,

- время запаздывания инвертора (

- время запаздывания инвертора ( для идеального преобразователя),

для идеального преобразователя),

, а

, а  - сумма малых постоянных времени, которые

включают и статическое время запаздывания ШИМ и время запаздывания при

обработке сигнала,

- сумма малых постоянных времени, которые

включают и статическое время запаздывания ШИМ и время запаздывания при

обработке сигнала,

- время дискретизации.

- время дискретизации.

Параметры регулятора в соответствии с симметричным оптимумом:

(1.87)

(1.87)

(1.88)

(1.88)

(1.89)

(1.89)

В модели регулятор потокосцепления реализован в Subsystem Flux PI

(Подсистема с ПИ-регулятором потокосцепления).

Рис. 1.29 Subsystem Flux PI (Подсистема с ПИ-регулятором потокосцепления)

. Регулятор момента.

Упрощенная структурная схема контура момента представлена на рис.

1.30.

Рис. 1.30 Упрощенная структурная схема контура момента

Передаточная функция объекта регулирования:

,

,

где  - число пар полюсов,

- число пар полюсов,

- число фаз.

- число фаз.

(1.90)

(1.90)

(1.91)

(1.91)

где  - постоянная времени фильтра

(низкочастотный фильтр необходим при тяжелом пуске). Интегрируется в канал

задания регулятора момента.

- постоянная времени фильтра

(низкочастотный фильтр необходим при тяжелом пуске). Интегрируется в канал

задания регулятора момента.

Передаточная функция предфильтра  . Постоянная времени предфильтра равна постоянной времени

регулятора момента

. Постоянная времени предфильтра равна постоянной времени

регулятора момента  .

.

(1.92)

(1.92)

(1.93)

(1.93)

В модели регулятор момента реализован в Subsystem Torque PI (Подсистема с ПИ-регулятором момента).

Рис. 1.31 Subsystem Torque PI (Подсистема с ПИ-регулятором момента)

3. Регулятор скорости.

Передаточная функция объекта:

,

,

где  - коэффициент усиления объекта,

- коэффициент усиления объекта,

-время запаздывания инвертора (

-время запаздывания инвертора ( для идеального преобразователя),

для идеального преобразователя),  ,

,

-момент инерции,

-момент инерции,

- сумма малых постоянных времени.

- сумма малых постоянных времени.

Параметры регулятора скорости, отстроенного на симметричный

оптимум:

(1.94)

(1.94)

(1.95)

(1.95)

(1.96)

(1.96)

В модели регулятор скорости реализован в Subsystem Speed controller (Подсистема регулятора скорости).

Рис. 1.32 Subsystem Speed controller (Подсистема регулятора скорости)

. Регулятор в цепи постоянного тока.

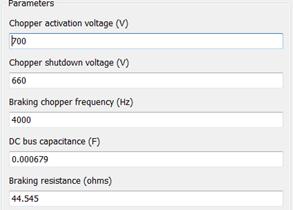

Емкость в шине постоянного тока вычисляется для того, чтобы

уменьшить пульсации напряжения. Она рассчитывается следующим образом:

(1.97)

(1.97)

где  - номинальная мощность электродвигателя,

Вт,

- номинальная мощность электродвигателя,

Вт,

- частота источника переменного тока, Гц,

- частота источника переменного тока, Гц,

- желаемая (искомая) пульсация напряжения, В,

- желаемая (искомая) пульсация напряжения, В,

- среднее напряжение шины постоянного тока, В.

- среднее напряжение шины постоянного тока, В.

Это уравнение дает приближенное значение конденсатора,

необходимого для данного уровня пульсаций напряжения. Желаемые пульсации

напряжения принимают 50 В. Частоту источника переменного тока, принимают 50 Гц.

Среднее напряжение на шине постоянного тока определяется по

формуле:

; (1.98)

; (1.98)

.

.

где  - номинальное линейное напряжение

электродвигателя.

- номинальное линейное напряжение

электродвигателя.

Необходимое значение конденсатора будет равным:

;

;

В двигательном режиме, максимальное напряжение шины постоянного

тока равно:

; (1.99)

; (1.99)

.

.

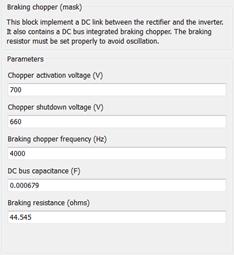

Напряжение выключения ( ) тормозного прерывателя должно быть немного выше этого значения.

Напряжение выключения устанавливаем на 660 В, а напряжение активации (

) тормозного прерывателя должно быть немного выше этого значения.

Напряжение выключения устанавливаем на 660 В, а напряжение активации ( ) устанавливаем на 700 В, чтобы ограничить

увеличение напряжения во время рекуперативного торможения.

) устанавливаем на 700 В, чтобы ограничить

увеличение напряжения во время рекуперативного торможения.

Сопротивление тормозного прерывателя рассчитывается по следующей

зависимости:

; (1.100)

; (1.100)

.

.

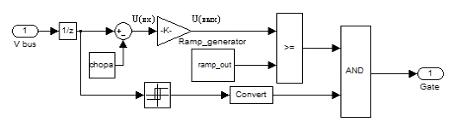

Рис. 1.33. Подсистема тормозного прерывателя (Braking

chopper)

Рис. 1.34. Подсистема пропорционального регулятора

(Proportional controller)

Рис. 1.35. Окно параметров тормозного прерывателя (braking chopper)

Коэффициент пропорционального регулятора в звене постоянного

тока рассчитывается по формуле:

; (1.101)

; (1.101)

.

.

.14 Описание системы прямого управления моментом асинхронного

двигателя

Прямое управление моментом (Direct Torque Control - DTC)

является продолжением и развитием векторного подхода к построению систем

управления асинхронным двигателем. Принципы такого управления были опубликованы

в 1985 г., и через 10 лет появились первые сообщения о промышленных образцах

систем управления фирмы АВВ, построенных на этих принципах.

Задачей прямого управления моментом является обеспечение быстрой

реакции электромагнитного момента двигателя на управляющее воздействие. В

отличие от «традиционных» систем векторного управления, где изменение момента

производится путем воздействия на ток статора, который, таким образом, является

управляемой величиной, в системе с прямым управлением моментом управляемой

величиной является потокосцепление статора.

Системы электропривода с прямым (непосредственным) управлением

моментом для управления АД используют две регулируемые величины:

потокосцепление статора  , которое держится на постоянном уровне

, которое держится на постоянном уровне  , и момент двигателя

, и момент двигателя  , который устанавливается равным заданному

значению

, который устанавливается равным заданному

значению  .

.

Стратегия регулирования основана на описании составляющих

напряжения статора, выраженных в системе координат, ориентированной по

потокосцеплению статора:

(1.102)

(1.102)

(1.103)

(1.103)

. (1.104)

. (1.104)

Из приведенных выше уравнений видно, что составляющая  влияет на изменение потокосцепления

статора, а составляющая

влияет на изменение потокосцепления

статора, а составляющая  - может быть использована для регулирования

момента.

- может быть использована для регулирования

момента.

.15 Модель асинхронного электропривода намоточной

машины с пространственно-векторной ШИМ и DTC

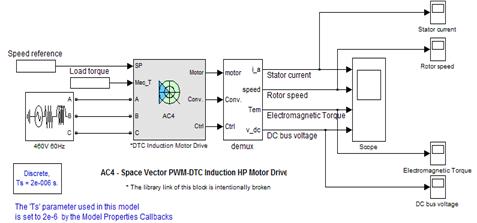

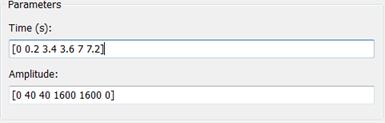

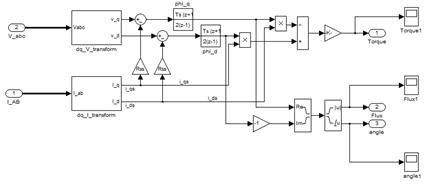

Модель асинхронного электропривода токарного станка с

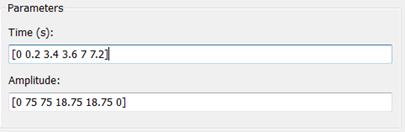

пространственно векторным ШИМ и DTC представлена на рис. 1.36. В блоках Speed reference (Задание на скорость) и Load torque (Момент нагрузки) в

матричном виде представлены соответственно задание на скорость и статический

момент. Система ПЧ-АДК с пространственно-векторной ШИМ и DTC может обеспечивать

точный контроль на очень низкой скорости, что важно при работе станка в режимах

вытачивания резьб.

Рис. 1.36. Модель асинхронного электропривода с

пространственно-векторной ШИМ и DTC

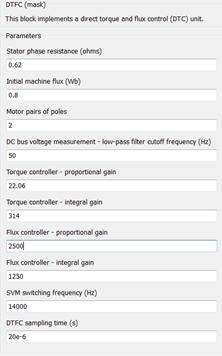

Модель системы управления DTC представлена в среде Simulink. В данную схему вносим

характеристики выбранного ранее асинхронного двигателя М3ВР, а так же

необходимые параметры сети и расчетные значения регулятора. Расчет параметров

производится в пунктах 1.11 и 1.13.

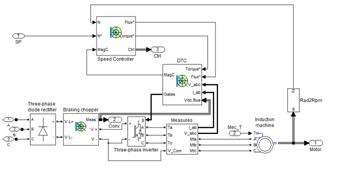

Рис. 1.37. Подсистема DTC Induction Motor

Drive

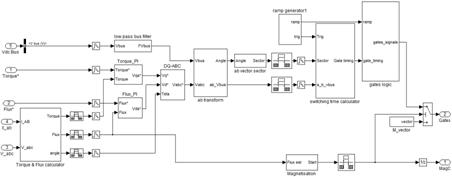

Рис. 1.38. Подсистема ядра DTC

Все рассчитанные ранее параметры вносим в маску блока DTC.

Рис. 1.39. Параметры функционального блока DTC

Рис. 1.40. Параметры функционального блока Speed controller

Рис. 1.41. Вкладка параметры Asynchronous Machine окна подсистемы DTC

Induction Motor Drive

Рис. 1.42. Окно параметров трехфазного источника питания

Рис. 1.43. Окно блока Speed reference (Задание на скорость)

Рис. 1.44. Окно блока Load torque (Нагружающий момент)

Рис. 1.45. Подсистема Torque & Flux calculator (Вычислитель момента и

потокосцепления)

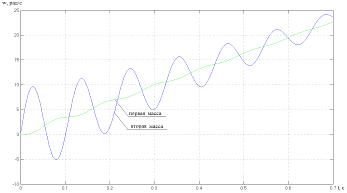

Рабочий промежуток времени моделирования равен 9 секундам,

что соответствует времени обработки стандартной детали на станке 16К20.

Поскольку основные перегрузки двигатель и привод испытывают именно при режимах

черновой и чистовой обработки детали, то моделирование происходит в двух

режимах работы станка. На первом участке происходит черновая обработка, на

втором осуществляется чистовая обработка.

2. Расчет системы электроснабжения цеховой сети

В спецчасти производится расчет электроснабжения цеха

Воронежского опытно-механического завода.

Определение расчетных нагрузок является одной из важнейших

задач при проектировании, модернизации и эксплуатации систем электроснабжения

промышленных предприятий, поскольку их величина определяет выбор всех элементов

системы: трансформаторов главных и цеховых подстанций, сечений проводников

питающих и распределительных сетей и т.п. Неоправданное завышение расчетных

нагрузок приводит к завышению капиталовложений, их занижение - к увеличению

эксплуатационных расходов, а подчас и к невозможности нормального функционирования

СЭС.

Рассчитаем нагрузки методом коэффициента максимума

(упорядоченных диаграмм), разработать схему электроснабжения цеха, выбрать

мощность трансформаторов цеховой подстанции, а также типы и сечения

проводников, питающих отдельные потребители и их группы.

Цех имеет площадь 528 м2, категория надежности

электроснабжения - II.

В цеху имеются следующие трехфазные электроприемники

длительного режима:

· Станок (Pном=4 кВт, 6 шт.)

· Пресс штамповочный (Pном=8 кВт, 15 шт.)

· Вентиляционный насос (Pном=16 кВт, 5 шт.)

· Печь дуговая (Pном=40 кВт, 3 шт.)

Трехфазные электроприемники повторно-кратковременного режима

работы:

· Тельфер транспортный, ПВ =60% (Pном=6 кВт, 3 шт.)

Однофазные электроприемники повторно-кратковременного режима

работы:

· Трансформатор сварочный, ПВ =40% (Sном=20 кВ∙А, 6 шт.)

Осветительная нагрузка:

· Газоразрядные лампы (9

11 Вт/м2)

11 Вт/м2)

Таблица. 2.1 Характеристики цеховых электроприемников

|

Наименование

электроприемника

|

cos  tg tg  ku ku

|

|

|

|

Вентиляционный

насос

|

0,8

|

0,75

|

0,78

|

|

Станок

|

0,5

|

1,73

|

0,14

|

|

Пресс

штамповочный

|

0,65

|

1,17

|

0,24

|

|

Печь дуговая

|

0,87

|

0,56

|

0,75

|

|

Тельфер

транспортный

|

0,5

|

1,73

|

0,1

|

|

Трансформатор

сварочный

|

0,4

|

2,29

|

0,2

|

|

Газоразрядные

лампы

|

0,95

|

0,33

|

0,85

|

Приведение мощностей трехфазных электроприемников к

длительному режиму

; (2.1)

; (2.1)

;

;

; (2.2)

; (2.2)

;

;

Определение мощности наиболее загруженной фазы:

; (2.3)

; (2.3)

;

;

Следовательно, согласно схеме распределения нагрузок:

;

;

Нагрузка осветительных установок определяется методом удельной

мощности:

; (2.4)

; (2.4)

;

;

Показатель силовой сборки в группе для ШМА-1 и ШМА-2:

; (2.5)

; (2.5)

.

.

Определяем распределение нагрузок по секциям трансформаторной

подстанции:

Таблица. 2.2. Распределение нагрузок трансформаторной подстанции

|

|

Секция I

|

|

Секция II

|

|

n, шт

|

Приведенная

нагрузка, кВт

|

n, шт

|

Приведенная

нагрузка, кВт

|

|

Вентиляционный

насос 5 162 162

|

32

|

3

|

48

|

|

|

Станок 6 43 43

|

12

|

3

|

12

|

|

|

Пресс

штамповочный 15 8864756 8864756

|

|

|

|

|

|

Печь дуговая 3 40280140 40280140

|

|

|

|

|

|

Итого ШМА

|

15

|

188

|

14

|

192

|

|

РП-1

|

|

13,8

|

|

|

|

РП-2

|

|

|

|

30,6

|

|

ЩО

|

|

|

|

15

|

|

Итого

|

|

201,8

|

|

201,6

|

Определяем активную мощность за наиболее загруженную смену:

(2.6)

(2.6)

Тельфер транспортный:

Трансформатор сварочный:

Осветительные установки:

Активная мощность для ШМА-1:

Вентиляционный насос:

Станок шлифовальный:

Пресс штамповочный:

Печь дуговая:

Активная мощность для ШМА-2:

Вентиляционный насос:

Станок шлифовальный:

Пресс штамповочный:

Печь дуговая:

Определяем реактивную мощность за наиболее загруженную смену:

(2.7)

(2.7)

Полная мощность за наиболее загруженную смену:

(2.8)

(2.8)

Определяем суммарную номинальную активную мощность:

(2.9)

(2.9)

ШМА-1

ШМА-2

Определяем суммарную активную мощность за наиболее загруженную

смену:

(2.10)

(2.10)

ШМА-1

ШМА-2

Определяем суммарную реактивную мощность за наиболее загруженную

смену:

(2.11)

(2.11)

Суммарная полная мощность за наиболее загруженную смену:

(2.12)

(2.12)

Средневзвешенный коэффициент использования

(2.13)

(2.13)

Средневзвешенный коэффициент мощности

(2.14)

(2.14)

Средневзвешенный коэффициент реактивной мощности

(2.15)

(2.15)

Определяем эффективное число электроприемников. Поскольку m> 3; n> 5 и Kи.ср> 0,2, то nэ определяется по выражению:

(2.16)

(2.16)

По таблице 5 [7], в зависимости от nэ и Kи, определяется коэффициент максимума по

активной мощности: Kм1 = 1,4.

Определяем максимальную нагрузку:

Поскольку к РП и ЩО подключены однотипные электроприемники, то для

них:

(2.17)

(2.17)

Для ШМА:

(2.18)

(2.18)

(2.19)

(2.19)

(2.20)

(2.20)

Для ШМА-1:

Для ШМА-2:

Расчетные токи распределительных устройств:

(2.21)

(2.21)

Рассчитываем мощность трансформаторов подстанции:

(2.22)

(2.22)

Принимается к установке трансформатор типа ТМ-250/6

Проверка трансформатора на экономичность работы. Коэффициент

загрузки трансформаторов:

(2.23)

(2.23)

Полученный коэффициент загрузки трансформаторов соответствует

эффективному режиму 0,5 0,8

0,8

Максимальный расчетный ток на стороне ВН подстанции:

Согласно таблицам для внешнего электроснабжения цеховой подстанции

принимаются кабели с бумажной пропитанной изоляцией и алюминиевыми жилами

АСБ-3х16мм2  =50А.

=50А.

Выбираем для РП-1 кабель АВВГ, сечением 3х2,5мм2,  =19А. Для РП-2 кабель АВВГ - 3х16мм2,

=19А. Для РП-2 кабель АВВГ - 3х16мм2,

=60А.

=60А.

По рассчитанным значениям токов выбираем тип магистрального

шинопровода ШМА4-1250-44-IУ3 с длительно

допустимым током 1250А. Для питания осветительной

нагрузки используем кабель АВВГ - 3х4мм2,  =27А.

=27А.

В результате расчетов была верно определена и проверена

необходимая мощность трансформаторов цеха, а так же, рассчитаны все нагрузки и

выбран необходимы кабель для всех уровней электроснабжения. Данные расчеты

позволят избежать неоправданного завышения нагрузок, что в свою очередь

обеспечит нормальное функционирование системы электроснабжения цеха.

Заключение

В выпускной квалификационной работе, выполненной в виде

дипломного проекта, разработан проект модернизации автоматизированного

электропривода главного движения токарно-винторезного станка по системе ПЧ-АДК

с прямым управлением моментом.

Данная модернизация позволит автоматизировать и ускорить

работу вытачивания деталей, обеспечит плавную и точную работу главного привода

станка. Уменьшение числа скоростей редуктора позволит упростить процесс вытачивания,

тем самым облегчит работу токаря и увеличит надежность станка.

В процессе разработки был выбран асинхронный двигатель с

короткозамкнутым ротором фирмы ABB М3ВР - 160 MLA, а так же

преобразователь частоты ACS850-04-030A-5.

построение виртуальной модели системы ПЧ-АДК с

пространственно-векторной ШИМ и DTC

В пакете MATLAB построена виртуальная модели системы ПЧ-АДК с

пространственно-векторной ШИМ DTC и рассчитаны все параметры регулятора.

В специальной части дипломного проекта произведен расчет

электроснабжения цеховой сети, всех нагрузок, разработана схема

электроснабжения цеха, а так же выбрана мощность трансформаторов подстанции.

В разделе «Безопасность жизнедеятельности и охрана окружающей

среды» были рассмотрены правовые и нормативно-технические основы охраны труда и

окружающей среды, опасные и вредные производственные факторы и были предложены

меры по их устранению. Выполнен расчет защитного заземления производственного

помещения.

В экономической части диплома произведен расчет экономической

эффективности проекта. Срок окупаемости составляет 3,2 года.

Список источников информации

1. Герман-Галкин

С.Г., Карданов Г.А. Электрические машины: Лабораторные работы на ПК. - СПб.:

КОРОНА принт, 2003. - 256 с.

2. Оглоблин

А.Н. Основы токарного дела. Изд. 3е, перераб. Под ред. Проф. Г.А. Глазова. Л.:

Машиностроение. 2001. -328 с.

. Руководство

по эксплуатации токарно-винторезного станка 16К20. - М.: НИИ по машиностроению,

2005. - 67 с.

. Елисеев

В.А., Шинянский А.В. Справочник по автоматизирован-ному электроприводу. - М.:

Энергоатомиздат, 2003. - 616 с.

. Сыромятников

И.А. Режимы работы асинхронных и синхронных двигателей - 4-ое изд. - М.:

Энергоатомиздат, 2006. - 240 с.

. Ключев

В.И. Теория электропривода. - М.: Энергоатомиздат, 2002. 704 с.

. Шеховцов

В.П. Расчет и проектирование систем электроснабжения - М.: ФОРУМ: ИНФРА-М,

2004. - 214 с.

8. Молодых

А.В. Электроснабжение промышленных предприятий. Методические указания по

выполнению домашнего задания. Ст Оскол. СТИ МИСиС, 2006. - 48 с.

9. Копылов

И.П. Математическое моделирование электрических машин.: Учеб. для вузов. - 3-е

изд., перераб. и доп. - М.: Высш. шк., 2001. - 327 с.

10. Обработка

металлов резанием: Справочник технолога. А.А. Панов и др.; Под общ. Ред. А.А.

Панова. 2-е изд., перераб. и доп. - М.: Машиностроение, 2004. - 784 с.

. Корытин

А.М., Петров Н.К., Радимов С.Н. Автоматизация типовых технологических процессов

и установок: Учебник для вузов. - 2-е изд., перераб. и доп. - М.:

Энергоатомиздат, 2008. - 432 с.

. Ривин,

Е.И. Динамика привода станков / Е.И. Ривин. - М.: Машиностроение, 2006. - 83 с.

. Лахтин

Ю.М., Леонтьева В.П. Материаловедение: Учебник для машиностр. вузов - 2-е изд.,

перераб. и доп. - М: Машиностроение. 2006. - 493 с

. http://www.abb.ru

15. http://www.psbprivod.ru/catalog/products