Модернизация фрезы ФБН-1,5 с целью повышения производительности и качества обработки почвы

Содержание

Введение

.

Описание разработанной конструкции

.

Выбор и обоснование параметров рабочих органов фрезы

.1

Расчет радиуса фрезерного барабана

.2

Расчет параметров основного и дополнительного ножей

.3

Расчет зависимости мощности потребной на фрезерование почвы от глубины

обработки почвы и ее свойств

.4

Расчет баланса мощности трактора и коэффициента ее использования

.

Расчеты

.1

Расчет сил, действующих на фрезу

.2

Расчет на прочность изогнутого ножа фрезы

.3

Расчет вала фрезы

.3.1

Проверочный расчет вала

.4

Расчет фрикционного предохранительного устройства

.

Техническая и производственная эксплуатация

Заключение

Список

используемых источников

Введение

В технологическом процессе реконструкции

пойменных лесов важное значение имеет качество обработки почвы.

Фрезерные почвообрабатывающие машины значительно

превосходят лемешные плуги по данному показателю. Фрезы типа ФБН-1,5 позволяют

за 1 - 2 прохода качественно подготовить почву на покрытом кочками пойменном

лугу. Однако такие орудия имеют ряд недостатков: в первую очередь это - высокая

энергоёмкость и сравнительно низкая производительность работы.

В курсовом проекте решаются задачи модернизации

фрезы ФБН-1,5 с целью повышения производительности и качества обработки почвы.

В ходе проведения конструктивно-эксплуатационного анализа были изучены

конструктивные особенности и параметры современных почвообрабатывающих машин. В

результате было принято решение об увеличении ширины захвата и глубины

обработки, были выполнены расчеты мощности, потребной для привода

модернизируемой фрезы, которые подтверждают возможность её эксплуатации в

агрегате с трактором Т-130.

Был выполнен патентный поиск в результате,

которого было отобрано 20 патентов. В результате анализа отобранной патентной

документации было принято решение об использовании одного из них. В патенте

предлагается новая конструкция Г-образного ножа, который отличается тем, что

каждый нож снабжен рыхлительными элементами двух видов, расположенных на

радиальном участке и крыле, первый из которых выполнен в форме расширяющихся от

лезвия выступов, а второй - в форме пластины, расположенной под углом к

плоскости вращения крыла (это обеспечивает равномерное рыхление, что

значительно повышает качество поверхностной обработки). Также рабочие

поверхности рыхлительных элементов наплавляют твердым сплавом в форме отдельных

лент (это приводит к увеличению срока службы рабочего органа).

. Описание

разработанной конструкции

Фрезы относятся к машинам активного действия с

ротационными рабочими органами. Они имеют привод от вала отбора мощности

трактора. Почвенные фрезы предназначены для основной или дополнительной

обработки почвы.

К почвообрабатывающим фрезам предъявляются

следующие требования:

возможность изменять режим работы рабочего

органа (варьированием соотношения поступательной и угловой со скоростей), а,

следовательно толщину стружки (степень измельчения почвы);

отсутствие на рабочем органе растительных

остатков и почвы;

обеспечение ровной (без борозд и валиков)

поверхности почвы после прохода фрезы;

обеспечение минимальной (допустимая не более 2

см) высоты гребней дна борозды;

наличие устройства, предохраняющего рабочий

орган от поломок при встрече с препятствиями.

По назначению фрезы подразделяются на садовые,

лесные, болотные, полевые, пропашные.

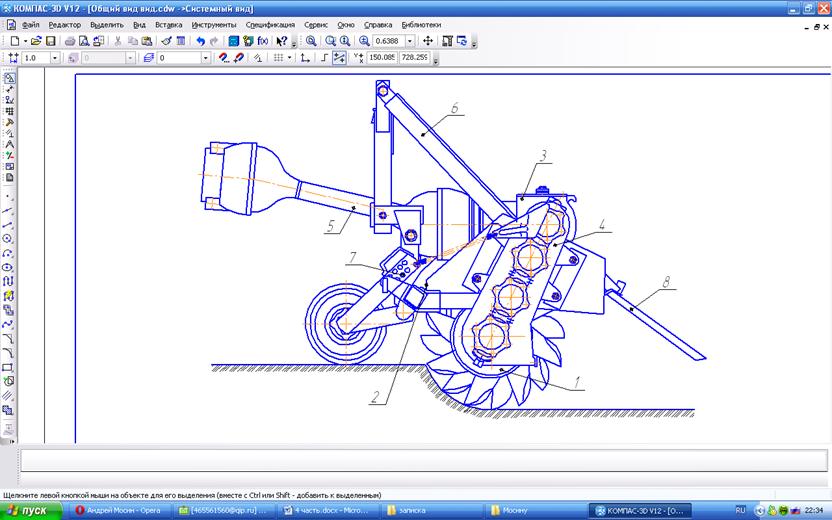

Фреза навесная ФБН-1,5 (рисунок 1) - для

разделки пластов после вспашки кустарниково-болотными плугами осушенных болот и

задернелых заболоченных площадей.

Рисунок 1 - Фреза болотная ФБН-1,5

Их используют также в парниках, теплицах, в

городских условиях и на обработке старопахотных земель. Ширина захвата 1,5 м,

диаметр барабана 640 мм, количество ножей 60, частота вращения барабана 240

об/мин, глубина обработки 25 см. Масса фрезы 960 кг. Агрегатируются с

тракторами ДТ-75 и ДТ-75Б.

Рабочий орган (рисунок 2) описанный в авторском

свидетельстве RU №2137325 предназначен для работы по обработке почвы, например,

в теплицах и может быть использован в сельском хозяйстве.

Цель изобретения - повышение срока службы

рабочего органа и качества поверхностной обработки почвы за счет ее

дополнительного измельчения на естественные структурные элементы.

Рисунок 2 - Рабочий орган фрезерной машины

Рабочий орган почвообрабатывающей фрезы содержит

горизонтальный вал 1 с закрепленными к нему ступицами 2 в виде дисков. Каждый

диск расположен в продольно-вертикальной плоскости. На диске посредством

болтовых соединений 3 закреплены пластинчатые ножи 4, например две пары. Каждый

нож имеет рабочую часть с режущей кромкой 5, образованной двусторонней

заточкой. Рабочая часть ножа 4 включает радиально направленный участок 6

относительно вала 1 и отогнутое от него в сторону крыло 7. На обоих гранях

радиального участка 6 расположены рыхлительные элементы 8 в форме клиновых

расширяющихся от лезвия выступов. Рабочая поверхность рыхлительных элементов 8

наплавлена твердым сплавом 14 в форме лент. Крыло 7 имеет вырез металла с

образованием тыльной 9 и боковой кромки 10. Вдоль боковой кромки 10 жестко

закреплен рыхлительный элемент 11 в форме пластины. Рыхлительный элемент 11 в

нижней части своей передней кромки 12 сопряжен с тыльной кромкой 9 крыла 7, а в

верхней имеет двустороннюю заточку 13. Рыхлительный элемент 11 направлен от

крыла 7 к валу 1 рабочего органа. Плоскость рыхлительного элемента 11

относительно плоскости диска ступицы 2 расположена под острым углом, вершина

которого обращена в направлении вращения ножа 4. Рабочая боковая грань пластины

11 наплавлена твердым сплавом 14. Один из ножей 4 в паре имеет крыло 7,

отогнутое в одну сторону от диска, а другой нож в паре имеет крыло 7, отогнутое

в другую сторону от диска.

2.

Выбор и обоснование параметров рабочих органов фрезы

.1 Расчет радиуса фрезерного барабана

Радиус фрезерного барабана R определяется из

условия что величина подачи:

,

,

где tS - время, затрачиваемое на

подход к поверхности поля очередного ножа:

,

,

где z - число односторонних (правых

или левых) ножей на каждом диске барабана; по конструктивным соображениям z =

4;- окружная скорость рабочих органов;

,

,

где λ - соотношение

между окружной и поступательной скоростью; рекомендуется принимать, λ =10.

Подставив в уравнение величины

подачи значение tS и V0, получим:

.

.

.

.

Значение R корректируют из

конструктивных соображений по условию, чтобы:

.

.

.

.

Принимаем радиус барабана R = 0,4 м.

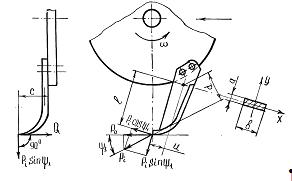

.2 Расчет параметров основного и

дополнительного ножей

Выбираем параметры стойки ножа. Угол

δ

между

лезвием стойки и радиусом, проведенным через середину лезвия, рекомендуется с целью

лучшего перерезания волокнистых включений в почве, самоочищения и уменьшения

динамических нагрузок принимать равным 30°. Заточку стойки

делают

внутреннюю, т.е. со стороны отогнутого крыла, или, в крайнем случае,

двустороннюю, так как внешняя заточка вызывает смятие необработанной почвы, что

приводит к дополнительным затратам энергии и быстрому износу ножа. Угол заточки

равен 25 - 30°. Очертание лезвия стойки ножа делают прямолинейным, и лишь конец

его закругляют. Иногда с создания лучших условий для самоочищения и восприятия

нагрузок всей стойке придают криволинейную форму. Ширину стойки ножа у

основания С рассчитывают по формуле:

Рисунок 3 - К расчету параметров фрезерного ножа

,

,

где Δ С -

монтажный зазор, из конструктивных соображений принимается Δ С = 66 мм;-

радиус окружности отверстий для крепления ножей,

,

,

где Δr - расстояние

от края диска до окружности отверстий, Δr = 20 мм,

;

;

zg - общее количество ножей на

диске,

.

.

.

.

Толщину стойки определяют по

результатам расчетов на прочность.

,

,

где ΔL = 30 мм

.

.

Определяем параметры крыла ножа.

Угол отгиба при внешней заточке:

,

,

где γ - угол между

радиусом R, проходящим через наиболее удаленную от центра фрезерного барабана

точку N ножа, и отрезком l, соединяющим ось М переднего болта крепления ножа с

точкой N;

ε0 - задний угол резания;

ι - угол заточки крыла; ι = 20°.

В соответствии с теоремой косинусов:

,

,

где  .

.

.

.

,

,

где εmin - минимальный

угол резания; принимается εmin = 10°

ε - приращение

угла; при λ = 10,

ε - приращение

угла; при λ = 10,  ε

= 5°;

ε

= 5°;

.

.

.

.

Ширина захвата крыла ножа чаще всего

равна 45 - 80 мм, поэтому принимаем ширину захвата 80 мм.

.3 Расчет зависимости мощности

потребной на фрезерование почвы от глубины обработки почвы и ее свойств

При работе почвенной фрезы на ровной

поверхности поля и установившемся режиме работы потребляемая мощность N равна:

,

,

где Nр - мощность на резание почвы,

Вт;отб - на отбрасывание почвы, Вт;под - мощность на преодоление горизонтальной

составляющей равнодействующей сил на всех рабочих органах, находящихся в

работе, Вт; η

- к.п.д.

передачи от трактора к фрезе.

,

,

где В - ширина захвата фрезы, м;-

глубина обработки, м;р - коэффициент удельного сопротивления резанию, Па;р =

0,15…0,3 МПа;- скорость движения агрегата, м/с.

Вт ;

Вт ;

,

,

где kот - коэффициент отбрасывание

почвы ножами фрезы;

для Г-образных ножей kот = 1, для

рыхлящих долот kот = 0,75;- окружная скорость, м/с;- масса почвы,

профрезерованной за 1 сек, кг.

,

,

где g - плотность почвы, кг/м 3 (g=1300 кг/м 3).

кг ;

кг ;

;

;

,

,

где Pх - горизонтальная составляющая

равнодействующей всех сил на

рабочих

органах.

Знак выбирается исходя из направления вращения

фрезерного барабана: при совпадении с направлением вращения колес трактора знак

-, в противоположном случае +.

.

.

Определим потребляемую мощность

почвообрабатывающей фрезы:

.4 Расчет баланса мощности трактора

и коэффициента ее использования

Баланс мощности трактора показывает

распределение эффективной мощности двигателя по отдельным видам сопротивлений.

Баланс мощности трактора при

неравномерном движении на подъеме выражается уравнением:

,

,

где Ne - эффективная

(эксплуатационная) мощность трактора, кВт;КР - тяговая мощность, кВт;ВОМ -

мощность расходуемая на привод машин с активными рабочими органами через ВОМ,

кВт;ТР - потери мощности в трансмиссии, кВт;КАЧ - потери мощности на качение

трактора, кВт;б - потери мощности на буксование, кВт; - потери мощности на

преодоление подъема, кВт.

Эксплуатационная мощность трактора

равна Ne = 117,7 кВт.

В передаточных механизмах трактора

мощность затрачиваемая на трение между зубьями шестерен, в подшипниках и

сальниках валов, в гусеничной цепи, а также на перемешивание масла.

Количественное значение мощности может быть определено из уравнения:

,

,

где ηт - КПД

трансмиссии; для гусеничных тракторов примерно равен 0,86 - 0,88.

.

.

Мощность теряется на буксовании в

тех случаях, когда верхний слой почвы под действием гусениц или колес сминается

и несколько сдвигается назад, а скорость трактора при этом уменьшается.

Мощность затрачиваемую на буксование можно определить по формуле:

.

.

где δ - буксование,

%; для гусеничных тракторов величина буксования равна 2 %.

.

.

При движении по плотной почве и при

самом выгодном режиме работы потери на качение гусеничных тракторов составляют

12 - 15 % мощности, тогда:

.

.

Так как трактор двигается по горизонтальной

поверхности то потери мощности на преодоление подъема Ni = 0 кВт.

Мощность расходуемая на привод машин

с активным рабочим органом через ВОМ равна:

.

.

где Мвом - крутящий момент на ВОМ,

Нм; Мвом = 150 Нм;ВОМ - частота вращения ВОМ, с-1; nВОМ = 9 с-1;

ηВОМ - КПД трансмиссии ВОМ; ηВОМ = 0,9.

.

.

Из уравнения баланса мощности

тяговая мощность равна:

,

,

.

.

Мощность, расходуемая на полезную

работу, складывается из тяговой мощности и мощности расходуемой на привод машин

с активным рабочим органом через ВОМ:

.

.

Общий КПД трактора равен отношению

мощности, используемой на полезную работу, к эффективной мощности двигателя:

.

.

Коэффициент использования мощности трактора

определяется как отношение мощности потребляемой почвенной фрезой, к мощности,

расходуемой на полезную работу:

3.

Расчеты

.1 Расчет сил, действующих на фрезу

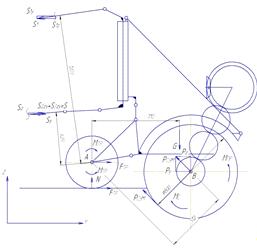

Во время работы на фрезу действуют (рисунок 8):

сила тяжести G = 9600 Н, суммарная сила действующая на рабочий орган Pсум, сила

трения Fтр, сила реакции опоры N, и силы действующие в рычагах S1, S2zy и S3zy

(S = S2zy + S3zy).

Рисунок 3 - Схема к расчету сил действующих на

фрезу

Составим уравнения суммы моментов сил

относительно точки А и суммы сил действующих относительно оси Z и оси Y.

Найдем из данной системы уравнений неизвестные

силы FТР, N, S и S1, причем должно выполняться условие:

N > 0;= S2zy + S3zy > 0.

где f - коэффициент трения катков

фрезы о почву; f = 0,4

Выразим силу N из уравнения суммы

сил относительно оси z;

Подставим силу N в уравнение суммы

сил относительно оси у и выразим из него S1:

Подставим силу S1 в уравнение суммы

моментов сил относительно точки А и выразим из него S:

где а1, а2, а3, а4 - плечи сил Рсум,

G, S и S1; а1 = 0,512 м , а2 = 0,71 м, а3 = 0,429 м, а4 = 1,203 м.

Сделаем проверку, составим сумму

моментов сил действующих относительно точки В;

где а5, а6, а7, а8, а9 - плечи сил

G, FТР, N, S и S1; а5 = 0,09 м, а6 = 0,075 м, а7 = 0,8 м, а8 = 0,573 м, а9 =

1,4 м.

Условие выполняется, следовательно,

силы, действующие на фрезу, определены правильно.

.2 Расчет на прочность изогнутого

ножа фрезы

Схема к расчету ножа изображена на

рисунке 4 . Расчет начинается с определения крутящего момента на валу фрезы

Мкр:

,

,

где w - угловая скорость вала фрезы, рад/с;

η - КПД передачи;пер = 1,5…2 -

коэффициент перегрузки двигателя.

рад.,

рад.,

где V0 - окружная скорость, м/с;-

радиус фрезерного барабана, м.

Нм.

Нм.

Средняя окружная сила Р0 (Н),

приходящаяся на один нож рассчитывается по формуле

,

,

где zi - число одновременно

работающих ножей.

,

,

где z0 - общее количество ножей на

валу фрезы;

θ - угол контакта рабочего органа

с почвой, рад.

,

,

.

.

.

.

Определим среднюю окружную силу:

Н.

Н.

В пределах сектора резания нагрузка

на каждый нож меняется. Максимальное значение наблюдается после начала

заглубления ножа и поворота его на угол 10…12°. При этом Рmax = 2×P0.. При

расчете принимаем допущение, что равнодействующая сил сопротивления почвы

приложена к носку прогнутого ножа: Рi - лежит в плоскости вращения диска и

отклонена от касательной к окружности на угол y = 15…20°.

,

,

.

.

Сила Q » 0,3 Рi действует параллельно

оси фрезерного барабана.

.

.

Силы Рi и Q (Н) создают в опасном

сечении ножа изгибающие и скручивающие моменты:

;

;

;

;

.

.

Рисунок 4 - Схемы к прочностному

расчету изогнутого ножа.

Нм;

Нм;

Нм;

Нм;

Нм.

Нм.

Напряжения в сечении А-А от

указанных моментов определяют по формулам:

;

;

;

;

Геометрические характеристики прямоугольного

сечения рассчитываются по выражениям:

;

;

;

;

;

;

мм³;

мм³;

мм³;

мм³;

мм³;

мм³;

МПа;

МПа;

МПа;

МПа;

МПа.

МПа.

В соответствии с третьей теорией

прочности приведенное напряжение:

,

,

.

.

Для изготовления ножей используем

сталь 40Г.

3.3 Расчет вала фрезы

В процессе работы на вал фрезы

действует суммарная сила сопротивления почвы Рсум и момент передаваемый от

трактора  .

.

,

,

.

.

Сила Рсум равномерно

рассосредоточена вдоль фрезы на участке LN. Величина распределенной нагрузки

равна.

,

,

где В - ширина захвата, м.

Для расчета диаметра вала необходимо

определить реакции в опорах L и М.

Определим суммарную силу

сопротивления почвы:

Н.

Н.

Составляем сумму моментов относительно

точки L:

;

;

,

,

Н.

Н.

Составляем сумму моментов

относительно точки N:

;

;

,

,

Н.

Н.

Проверка:  ;

;  .

.

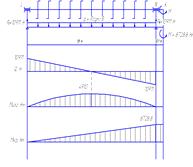

Строим эпюры перерезывающих сил и

изгибающих моментов.

Для участка LN перерезывающая сила

равна:

;

;

при х = 0  Н;

Н;

при x = B  Н.

Н.

Для участка NK перерезывающая сила

равна нулю.

Для участка LN изгибающий момент

равен:

;

;

при x = 0  ;

;

при x = B  .

.

Для участка NК изгибающий момент

равен:

.

.

Максимальное значение изгибающего

момента будет в сечении, где Q = 0.

Исследуем уравнение на максимум и

найдем:

,

,

откуда  .

.

Тогда максимальный изгибающий момент

будет равен:

,

,

Нм.

Нм.

Крутящий момент на участке LN равен:

,

,

при x = 0  ;

;

при x=B  Нм.

Нм.

На участке NK:

Нм.

Нм.

Рассчитаем приведенный момент для

наиболее опасного сечения I-I :

,

,

Нм.

Нм.

Определим диаметр вала в опасном

сечении:

,

,

где [σ] - допускаемое

напряжение изгиба.

где σВ - напряжение

изгиба (зависит от марки стали), для стали 45 σВ=800 МПа;

Кзап - коэффициент запаса,

принимается равны Кзап = 4.

мм.

мм.

.3.1 Проверочный расчет вала

Проверочный расчет вала на прочность выполняют

на совместное действие изгиба и кручения. При этом расчет отражает

разновидности цикла напряжений изгиба и кручения, усталостные характеристики

металлов, размеры, формы и состояние поверхности валов.

Цель расчета - определить коэффициент запаса

прочности в опасных сечениях вала и сравнить их с допускаемыми :≥[S]

При высокой достоверности расчета  =1,3…1,5;

при менее точной расчетной схеме

=1,3…1,5;

при менее точной расчетной схеме  =1,6…2,1.

=1,6…2,1.

Определим напряжения в опасном

сечении вала:

а) нормальные напряжения изменяются

по симметричному циклу, при котором амплитуда напряжений σа равна

расчетным напряжениям изгиба σи

,

,

где σи -

напряжение изгиба, Н/мм²;

М - суммарный изгибающий момент в

опасном сечении, Нм;нетто - осевой момент сопротивления сечения вала, мм³.

нетто = 0,1* d3,нетто = 0,1 * 1363 =

251545,6 мм3.

МПа.

МПа.

б) касательные напряжения изменяются

по нулевому циклу, при котором амплитуда цикла τа равна

половине расчетных напряжений кручения τк :

,

,

где Мк - крутящий момент, Нм;

Wρнетто - полярный момент

инерции сопротивления сечения вала, мм³.

Wρнетто = 0,2*

d3,

Wρнетто = 0,2

* 1363 = 503091,2 мм3.

МПа.

МПа.

Определим коэффициент концентрации

нормальных и касательных напряжений для расчетного сечения вала:

;

;

,

,

где Кσ и

Кτ

- эффективные коэффициенты концентрации напряжений;Кd - коэффициент влияния

абсолютных размеров поперечного сечения;КF - коэффициент влияния шероховатости;

Ку - коэффициент влияния поверхностного

упрочнения.

=0,47;

=0,47;

=0,33.

=0,33.

Определим пределы выносливости в

расчетном сечении вала, Н/мм²:

МПа;

МПа;

МПа,

МПа,

где σ-1 и τ-1 - пределы

выносливости гладких образцов при симметричном цикле изгиба и кручения, Н/мм².

Определим коэффициенты запаса

прочности по нормальным и касательным напряжениям:

;

;

;

;

;

;

.

.

Определим общий коэффициент запаса прочности в

опасном сечении:

,

,

.

.

.4 Расчет фрикционного

предохранительного устройства

Предохранительные устройства служат

для защиты рабочих органов и трансмиссий лесных машин от перегрузок.

Фрикционные предохранительные муфты

широко используются на

лесных

почвообрабатывающих машинах. Фрикционные диски муфт посажены на вал на шлицах,

диск же рабочих органов имеет свободную посадку, но вращается вместе с валом за

счет сил трения, возникающих между поверхностями рабочего и фрикционных дисков

под действием нажимных пружин. При наезде на препятствие диск рабочих органов

останавливается, так как момент силы, действующий на рабочий орган, превышает

момент, создаваемый силами трения между дисками. В этот момент диски

проскальзывают относительно друг друга.

Рисунок 6 - К расчету фрикционного

предохранительного устройства.

Определяем момент, при котором муфта срабатывает

по формуле:

,

,

где Рпр - усилие срабатывания

предохранительного механизма;- плечо силы Рпр, r = 0,4 м.

,

,

где Rср - среднее сопротивление

рабочих органов при использовании машин в наиболее тяжелых условиях, Rср =

1454,8 Н;

δ - коэффициент, учитывающий

неравномерность рабочего сопротивления, коэффициент δ = 5 - 7.

.

.

.

.

Рассчитываем наружный rн и

внутренний rвн радиусы кольца трения. По конструктивным соображениям принимают:

.

.

,

,

где Руд - удельное давление пружины

на фрикционную поверхность, Руд = 0,25 МПа;- число фрикционных поверхностей, i

= 20;

f - коэффициент трения поверхностей, f = 0,4.

Тогда:

Определяем силу предварительного

нажатия пружины по формуле:

.

.

Рассчитаем пружины

предохранительного устройства.

Определим рабочее усилие пружин

после их деформации при полном срабатывании механизма.

,

,

где Рраб - рабочее усилие пружин, Н.

.

.

По конструктивным соображениям

принимаем шесть пружин. Тогда рабочее усилие одной пружины будет равно:

,

,

Рассчитаем испытательную нагрузку

пружины:

,

,

Н.

Н.

Находим диаметр проволоки по

формуле:

,

,

где С - индекс пружины (С = 4-10);

[τ] - допустимые

рабочие напряжения, определяют как [τ] = (0,7…0,8) [τ]пред.

м.

м.

Принимаем диаметр проволоки 6 мм.

Найдем число витков пружины:

,

,

где

G - модуль сдвига, G = 80000 МПа;- диаметр проволоки, м;

λ

- деформация

сжатия, м.

.

.

Полное

число витков равно:

.

.

Определим

шаг пружины:

м.

м.

Найдем

длину пружины:

сжатой

до соприкосновения витков:

м;

м;

- в ненагруженном состоянии:

м.

м.

4. Техническая и производственная эксплуатация

Фреза ФБН-1,5 - предназначена для обработки

осушенных площадей с мощной дерниной, площадей вышедших из под торфоразработок,

а также для разделки пластов после вспашки кустарниково-болотными плугами. Эта

фреза агрегатируется с тракторами ДТ-75М, Т-100 и Т-130.

Глубину обработки почвы регулируют, устанавливая

полозки на кронштейнах по высоте относительно фрезерного барабана и фиксируя их

специальными штырями с быстросъемными шплинтами. Перестановка полозка (рисунок

12) на каждое последующее отверстие 7 вниз соответствует глубине: 50, 70, 90,

100, 130, 150 и 200 mm.

Рисунок 7 - Схема навешивания фрезы ФБН-1,5 на

трактор и регулировка глубины рабочего органа:1 - фрезерный рабочий орган, 2 -

рама, 3 - редуктор конический, 4 - редуктор цилиндрический, 5 - карданная

передача, 6 - навесное устройство, 7 - регулировочные отверстия механизма

заглубления, 8 - грабли.

Для навешивания фрезы на трактор настраивают

механизм навески трактора по трехточечной схеме. Вилки раскосов устанавливают в

положение, как для работы с культиваторами. Трактор задним ходом подъезжает к

фрезе так, чтобы шаровые втулки продольных нижних тяг навески оказались против

кронштейнов навески фрезы. Рычаг гидрораспределителя трактора переключают в

положение «Плавающее». Продольные тяги механизма навески трактора соединяют с

навесным устройством 6 фрезы пальцами.

Верхнюю тягу навески трактора соединяют с

кронштейном рамы фрезы, устанавливают и закрепляют чеки. Шлицевую вилку

карданной передачи 5 надевают на ВОМ трактора, закрепляют стяжным болтом с

гайкой и пружинной шайбой, устанавливают щиток ограждения карданной передачи.

Для проверки и регулировки зазоров подшипников и

шестерен конического редуктора сливают масло из редуктора и снимают его крышку.

Заливают в корпус редуктора до уровня контрольной пробки дизельное топливо,

промывают редуктор и сливают топливо.

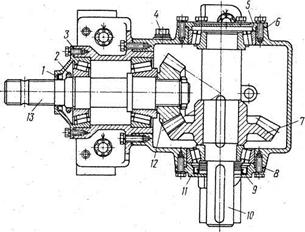

Рисунок 8 - Редуктор конический фрезы ФБН-1,5:

1, 9 - манжеты, 2, 5,11 - крышки, 3, 6, 8 - прокладки регулировочные, 4 -

пробка контрольная, 7 - шестерня ведомая, 10 - вал ведомый, 12 - шестерня

ведущая, 13 - вал ведущий.

Чтобы проверить зазоры в подшипниках ведомой

шестерни конического редуктора, устанавливают магнитную стойку с индикатором

так, чтобы ножка ее упиралась в торцовый буртик ведомой шестерни 7 (рисунок

13). Перемещают ломиком ведомую шестерню 7 в крайнее, левое положение и

устанавливают «О» шкалы индикатора под стрелку. Перемещают ломиком ведомую

шестерню в крайнее правое положение и снимают показание индикатора. Замер

повторяют 3 - 4 раза. Наибольший результат измерений принимают за величину

зазора.

Увеличение осевого люфта ведомой шестерни

допускается до 0,6 мм. Шестерни работают надежно длительное время до

значительного износа и увеличения бокового зазора в зубьях до 2,5 мм при

условии правильного контакта в зацеплении. Если зазор в подшипниках ведомой шестерни

выше предельно допустимого, то изменяют количество прокладок.

Для регулировки зазоров в подшипниках ведомой

шестерни конического редуктора отворачивают болты крепления крышек 5 и 11

конических подшипников. Вынимают из-под каждой крышки одинаковое количество

равнозначных по толщине прокладок 6 и 8, при этом общая толщина удаленных

прокладок должна быть меньше зазора на 0,2 - 0,3 мм.

После регулировки зазоров в подшипниках ведомой

шестерни вворачивают болты крепления крышек подшипников и снова замеряют осевой

люфт.

Зазоры в подшипниках ведущей шестерни 12

конического редуктора проверяют и регулируют в таком же порядке, как описано

для ведомой шестерни.

Для проверки контакта зацепления шестерен

(рисунок 14) конического редуктора наносят на зубья одной шестерни тонкий слой

краски и прокручивают шестерни. Площадь контакта должна быть не менее 50% длины

зуба и расположена по всей рабочей высоте. Пятно контакта должно

располагаться

ближе к малому основанию корпуса.

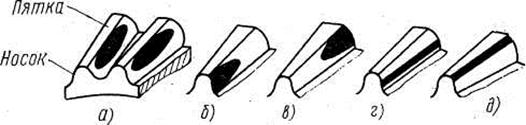

Рисунок 14 - Схема проверки контакта зацепления

конических зубчатых колес редуктора фрезы ФБН-1,5: а - правильное, б, в, г, д -

неправильное.

Чтобы проверить боковой зазор в подшипниках

конических шестерен редуктора, изготовляют несколько свинцовистых пластинок толщиной

0,6-0,8 мм и шириной 10 - 12 мм. Между зубьями в трех местах устанавливают

пластины и прокручивают зацепление. Вынимают пластины и замеряют их толщину.

Если толщина пластины более 0,5 мм, зазор

необходимо регулировать. При регулировке бокового зазора в конических шестернях

редуктора прокладки переставляют из-под фланца одной крышки под фланец другой

крышки, но общее количество их остается неизменным.

Для регулировки предохранительной муфты

поднимают кожух ограждения фрезерных барабанов в крайнее верхнее положение,

стопорят

карданную

передачу, выворачивают стопорный винт 2 ,отворачивают крышку 1, отпускают

стопорные болты 5 и 4.

Поворачивая специальным ключом 3 регулировочную

гайку по часовой стрелке, затягивают предохранительную муфту. Подвешивают груз

массой 20 кг на специальный рычаг, установленный горизонтально вместо одного

шарнирно подвешенного рабочего органа. Если груз проворачивает фрезерный

барабан, необходимо подтянуть регулировочную гайку.

Нормально отрегулированная предохранительная

муфта должна срабатывать, если к имеющемуся грузу добавить 10 кг.

модернизация фреза мощность

производительность

Заключение

В курсовом проекте решались задачи модернизации

фрезы ФБН-1,5 с целью повышения производительности и качества обработки почвы.

В ходе проведения

конструктивно-эксплуатационного анализа были изучены конструктивные особенности

и параметры современных почвообрабатывающих машин. В результате было принято

решение об увеличении ширины захвата и глубины обработки, были выполнены

расчеты мощности, потребной для привода модернизируемой фрезы, которые

подтверждают возможность её эксплуатации в агрегате с трактором Т-130.

Был выполнен патентный поиск в результате,

которого было отобрано 20 патентов. В результате анализа отобранной патентной

документации было принято решение об использовании одного из них. В патенте

предлагается новая конструкция Г-образного ножа, который отличается тем, что

каждый нож снабжен рыхлительными элементами двух видов, расположенных на

радиальном участке и крыле, первый из которых выполнен в форме расширяющихся от

лезвия выступов, а второй - в форме пластины, расположенной под углом к

плоскости вращения крыла (это обеспечивает равномерное рыхление, что

значительно повышает качество поверхностной обработки). Также рабочие поверхности

рыхлительных элементов наплавляют твердым сплавом в форме отдельных лент (это

приводит к увеличению срока службы рабочего органа).

Список используемых источников

.

Анурьв В. И. Справочник конструктора - машиностроителя. В трёх томах. // В.И.

Анурьев - М.: Машиностроение, 1982.

.

Альтшуллер Г.С. Алгоритм изобретения. // Г.С. Альтшуллер - М.: Московский

рабочий. 1979.−296 с.

.

Бабушкин Н. А. Построение и чтение машиностроительных чертежей.// Н.А. Бабушкин

- М.: Высшая школа, 1987.

.

Банников А. Г., Рустамов А. К., Вакумин А. А. Охрана природы. // А.Г. Банников,

А.К. Рустамов, А.А. Вакумин - М.: Агропромиздат, 1985.

.

Банников А.Г. Охрана природы. // А.Г. Банников - М.: «Агропромиздат», 1985.

.

Блюмберг В.А. Справочник фрезеровщика. // В.А. Блюмберг - М.: Машиностроение,

1984.

.

Гузенков П.Г. Детали машин. // П.Г. Гузенков - М.: Высшая школа. 199-351 с.

.

Добровольский В.А. Детали машин. // В.А. Добровольский - М.:

Машиностроение-1972- 503 с.

.

ЕСКД «Основные положения» М.: 1983.

.

Иванов М.Н.Детали машин. // М.Н. Иванов - М.: Высшая школа. 1979-399 с.

.

Каменев А.Ф. Технические системы. Закономерность развития. // А.Ф. Каменев -

Л.: Машиностроение, 1985.− 246 с.

.

Котлер Ф. Основы маркетинга. // Ф. Котлер; М.: Прогресс,1992 - 108 с.

.

Липсиц И.В. Бизнес-план - основа успеха. // И.В. Липсиц - М.: Машиностроение,

1993.-107 с.

.

Нартов П.С. Расчет и проектирование специальных лесных машин. // П.С. Нартов -

Воронеж, 1975, - 212 с.

.Половинкин

А.И. Основы инженерного творчества. // А.И. Половинкин - М.: Машиностроение,

1988.− 322 с.

.

Лазарев В.В., Почтовой А.П., Подзоров Д.Г. Основы научных исследований.

Методические указания к проведению патентных исследований студентами

механико-технологического факультета, обучающихся по спец. 170400.// В.В.

Лазарев, А.П. Почтовой, Д.Г. Подзоров- Брянск, БГИТА, 1996. - 13 с.

.

Решетов Д.Н. Детали машин. // Д.Н. Решетов - М.: машиностроение. 1975- 655 с.

.

Решетов Д.Н. Опыт систематики деталей машин. // Д.Н. Решетов

-М.:Матгиз-1955-207 с.

.

Романов М.Я. Сборник задач по деталям машин. // М.Я. Романов - М.:

Машиностроение,1984-230 с.

.

Сорокин В.Г., Волосникова А.В., Вяткин С.А. Под ред. Сорокина В.Г. Марочник

сталей и сплавов и др. // В.Г. Сорокин, А.В. Волосникова, С.А. Вяткин - М.:

Машиностроение, 1989.- 640с