Розробка керуючої програми для програмованих логічних контролерів Zelio Logic та ОВЕН

Вінницький національний

технічний університет

Кафедра електротехнічних

систем електроспоживання та енергетичного менеджменту

Курсова робота

з дисципліни:

"Обчислювальна техніка в технологічних процесах"

На тему: "Розробка керуючої

програми для програмованих логічних контролерів Zelio Logic та ОВЕН"

Студента 3 курсу групи 4Есе-10б

Куцевалов О.С.

Керівник: ст. викл. Захаров В.В.

Члени комісії: Захаров В.В.

Кравець О.М.

м. Вінниця - 2013рік

Завдання на курсову роботу

Варіант 4

Система керування запуском виробничої лінії (система

конвеєрів)

Розробіть схему та програму системи керування конвеєрною

лінією, яка складається з трьох послідовних конвеєрів.

Основні складові системи представлені на рисунку.

Пульт керування - пульт з кнопками зупинки та запуску

системи.

Реле контролю швидкості - пристрій, який контролює процес

стан роботи конвеєрної стрічки. При нормальній роботі конвеєра реле контролю

швидкості видає дискретний сигнал. При зупинці конвеєра, або сходженні

конвеєрної стрічки - цей сигнал знімається.

ПЛК - програмований логічний контролер, який, керує системою

відповідно до створеної програми.

М1, М2, М3 - двигуни конвеєрів, які вмикаються за допомогою

магнітних пускачів.

Логіка роботи схеми.

При спільно працюючих конвеєрах повинно передбачатися

блокування, що забезпечує пуск і зупинку двигунів без виникнення завалу

транспортованого вантажу. Запускають двигуни конвеєрів у послідовності,

зворотній напрямку руху вантажу, а зупинку лінії починають відключенням двигуна

конвеєра, з якого вантаж надходить на наступні конвеєри. Повна зупинка лінії

може відбутися і при одночасному відключенні двигунів. По команді на зупинку

припиняється надходження вантажу на головний конвеєр і після закінчення часу,

необхідного для проходження вантажем всієї траси лінії, всі двигуни автоматично

відключаються. При зупинці якогось конвеєра двигуни всіх конвеєрів, що подають

вантаж на зупинений конвеєр, повинні зупинитися, а наступні за ним конвеєри

можуть продовжувати працювати. Час на проходження вантажем одного конвеєра

складає 15с. При запуску конвеєра реле контролю швидкості видає сигнал

нормальної роботи через 5-7с.

Анотація

Куцевалов О.С. Розробка керуючої програми для

програмованих логічних контролерів Zelio Logic та ОВЕН. Напряму підготовки

6.050701- Електротехнічні системи електроспоживання. Кафедра ЕСЕЕМ. ІнЕЕЕМ,

ВНТУ. - Вінниця 2013.- 23с.

У даній роботі реалізована логіка роботи схеми, наведена в

завданні, для програмованих логічних контролерів: Zelio Logic та ОВЕН.

Ключові слова: програмованих логічних контролерів, Zelio

Logic, ОВЕН прогнозування, логічні схеми.

Сторінок 23 Рисунків 29 Таблиць 0

Куцевалов А.С. Разработка управляющей программы для программируемых

логических контроллеров Zelio Logic и ОВЕН. Направления подготовки 6.050701-

Электротехнические системы электропотребления. Кафедра ЕСЕЕМ. ІнЕЕЕМ, ВНТУ. -

Винница 2013. - 23 С.

В данной работе реализована логика работы схемы, приведенной в задании,

для программируемых логических контроллеров: Zelio Logic и ОВЕН.

Ключевые слова: программируемых логических контроллеров, Zelio Logic,

ОВЕН прогнозирования, логические схемы.

Страниц 23 Рисунки 29 Таблиц 0

Зміст

Вступ

. Опис технологічного процесу та використаного технологічного

обладнання

. Розробка керуючої програми для програмованого логічного

контролера, яка забезпечує вимоги технологічного процесу для ПЛК Zelio Logic

.1 Розробка програми на мові сходинкових діаграм LD

.2 Розробка програми на мові функціональних блоків FBD

. Розробка керуючої програми для програмованого логічного

контролера, яка забезпечує вимоги технологічного процесу для ПЛК ОВЕН ПР-110 на

мові функціональних блоків FBD

. Розробка принципової електричної схеми системи управління

Висновки

Література

Вступ

Автоматизована система керування технологічним процесом (АСК

ТП) - автоматизована система у вигляді комплексу програмних і технічних

засобів, призначена для вироблення та реалізації клерувальної дії на

технологічний об'єкт керування згідно з прийнятими критеріями керування. Під

АСК ТП зазвичай розуміється комплексне рішення, що забезпечує автоматизацію

основних технологічних операцій на виробництві в цілому або якійсь його

ділянці, що випускає відносно завершений продукт.

АСК ТП характеризується єдністю і взаємодією трьох основних

складових, до яких відносяться:

· об'єкт керування - це технологічні процеси з

агрегатами, апаратами, установками та ін. із засобами забезпечення матеріальних

потоків, що з'єднують все устаткування;

· технічні засоби - автоматичне обладнання

обробки інформації на базі мікропроцесорної техніки;

· оперативний персонал - оператори-технологи,

диспетчери, експлуатаційний персонал.

Основні поняття АСК ТП:

· SCADA (англ. Supervisory Control

And Data Acquisition) - диспетчерське управління і збір даних. Основне

призначення системи - контроль і моніторинг об'єктів за участю диспетчера. У

вузькому сенсі під терміном "SCADA" розуміють програмний пакет

візуалізації технологічного процесу. У широкому розумінні - це клас

автоматизованих систем керування технологічним процесом.

· DCS (англ. Distributed Control

System) - розподілена система керування (РСК). Це система керування

технологічним процесом, що характеризується побудовою розподіленої системи

вводу/виводу та децентралізацією обробки даних. РСК застосовуються переважно

для керування неперервними і гібридними технологічними процесами. У першу чергу

це стосується процесів, що тривають місяцями і навіть роками, при цьому зупинка

процесу, навіть на короткочасний період, може привести до псування продукції,

що виготовляється, поломки технологічного устаткування чи нещасних випадків.

· PLC (англ. Programmable Logic

Controller) - програмований логічний контролер (ПЛК). У вузькому розумінні

це - апаратний модуль для реалізації алгоритмів автоматизованого керування з

використанням логічних операцій, таймерів, і (в деяких моделях) неперервне

регулювання відповідно до заданого закону. У широкому розумінні під ПДК

розуміється клас систем. Хоча ПЛК може управляти компонентами системи, що

використовуються в SCADA і DCS систем, вони часто є основним компонентом у

структурах невеликих систем керування у багатьох галузях виробництва.

У даній курсовій роботі ми будемо писати систему керування

для ПЛК (програмованих логічних контролерів), тому про них докладніше:

Програмований логічний контролер (ПЛК) (англ. Programmable

Logic Controller (PLC)) - електронний пристрій, який використовується для

автоматизації технологічних процесів таких як, управління конвеєрною лінією,

насосами на станціях водопостачання, верстатами з числовим програмним

керуванням і т.п. По суті, це спеціалізований комп'ютер реального часу, що

розроблений на основі мікроконтролера. Основною його відмінністю від

комп'ютерів загального призначення є значна кількість пристроїв вводу-виводу

для давачів та виконавчих пристроїв, а також можливість надійної роботи при

несприятливих умовах: широкий діапазон температур, висока вологість, сильні

електромагнітні завади, вібрації і т.п.

1. Опис технологічного процесу та використаного

технологічного обладнання

Логіка роботи даної схеми така:

Коли оператор подає сигнал на запуск двигунів, спочатку

починає працювати перший двигун. Якщо він встигне увійти в нормальний режим

роботи (за 15 секунд), запускається другий двигун. Якщо ж датчик швидкості,

встановлений на першому двигуні не спрацює, вся система зупиниться. Так само

відбувається пуск третього двигуна.

Якщо під час роботи один з датчиків швидкості перестане

подавати сигнал, про нормальний режим роботи конвеєрів, тоді зупиняться всі

конвеєри, що подають на нього вантаж, та він сам. Якщо це конвеєр, на який

безпосередньо падає вантаж - зупиниться лише він.

Також у схемі передбачена зупинка роботи схеми, за бажанням

оператора. Коли подається команда сигналу "Стоп" спочатку припиняє

рух конвеєр, на який подається багаж, а потім, через певні проміжки часу,

зупиняються і решта конвеєрів.

2. Розробка керуючої програми для програмованого логічного

контролера, яка забезпечує вимоги технологічного процесу для ПЛК Zelio Logic

конвеєр управління алгоритм мікроконтролер

Zelio - це "все в одному": дисплей і клавіатура

інтегровані в прилад, інших допоміжних засобів не вимагається. Прилад

компактний, простий в обслуговуванні і не вимагає додаткових засобів для

програмування. При необхідності можна легко і швидко змінити програму. Це

виключає дороге оновлення та перехід на нові версії.

Для вирішення малих логічних задач Schneider Electric

пропонує продукт під назвою Zelio. Це повністю автономна автоматизована система

модульного типу або ж програмований pico-контролер, який інтегрує в собі:

· від 8 до 12 входів для підключення

датчиків, кнопок і інших джерел сигналу;

· 8 клавіш для безпосереднього

програмування і завдання параметрів;

· дисплей, на додаток до програмування

і установкам, дозволяє відображати повідомлення для користувача;

· 4 або 8 виходів на вимикачі

(контактори, індикатори, розподільники з електромагнітним керуванням і пр.);

· варіант виконання з двома аналоговими

входами на компаратори.

Для конфігурації програми і управління додатком

використовуються кнопки, розташовані на передній панелі інтелектуального реле.

Застосування ППЗУ, тобто програмованого постійного запам'ятовуючого пристрою,

дозволяє передавати вміст пам'яті інтелектуального реле без необхідності його

програмування і без введення вручну аналогічного додатка в інше Zelio. Разом з

тим інтелектуальне реле може працювати і без ППЗУ.

Області застосування

· Мінімум 60 рядків програми з 4

каналами астрономічних годин і 4 налаштованим тимчасовими діапазонами.

· Машини та механізми (насоси,

компресори, маленькі преси). Ідеальний продукт з його аналоговими

входами-компараторами 0 .. 10В дозволяє створювати схеми гістерезисна

регулювання.

· А також: комутаційні шафи, управління

для зимового саду, попередня обробка сигналів для систем управління, управління

панелями реклами та освітленням, для харчової промисловості - обладнання

пекарень, змішувачі і термостати, регулювання температури в приміщенні.

Програмування

Інтелектуальне реле Zelio має чотирирядкова екран з можливістю

прокрутки по вертикалі для відображення сходових діаграм. Програмування реле

можливо як з лицьової панелі, так і з комп'ютера, за допомогою програмної

оболонки Zelio-Soft шляхом підключення через стандартний послідовний порт. Мова

програмування Zelio є знайомим як електрикові (електрична схема), так і

інженеру САУ (сходова логіка або контактна мова).

Спеціальна функція дозволяє користувачеві вибрати мову, яка

буде використовуватися в інтелектуальному реле: англійська, французька,

німецька, італійська, іспанська або португальська.

Компанія Schneider Electric передбачила можливість

налагодження програми для Zelio без підключення останнього до реального

об'єкту. Для цього був створений і інтегрований в середу розробника симулятор

виконання програми, повністю емулює роботу пристрою. Користувач має можливість

створювати власні повідомлення, які відображаються замість стандартного екрану.

Середа розробника дозволяє оперативно підготувати документацію, в яку будуть

включені налаштування програми, використовувані входи-виходи і внутрішні

змінні. Можливість архівування додатків дозволяє практично миттєво відновлювати

необхідні копії програми і проводити тиражування.

У Zelio передбачено використання та інших елементів:

· програмний блок функціонального

таймера використовується для завдання затримок і тимчасових інтервалів;

· програмний блок функціонального

лічильника застосовується для підрахунку імпульсів, отриманих на вході;

· системний годинник використовуються

для запуску або зупинки дії в певний час;

· аналоговий компаратор

використовується для порівняння аналогової величини з контрольним значенням або

з іншого аналогової завбільшки з урахуванням гістерезису;

· внутрішні допоміжні дискретні

елементи використовуються для збереження чи зміни початкового стану

інтелектуального реле;

· клавіші на передній панелі можуть

бути використані як входи.

2.1

Розробка програми на мові сходинкових діаграм LD

При розробці програми на мові сходинкових діаграм LD я

використовував елементи:

1)

- нормально замкнений та нормально розімкнутий контакти. В моїй схемі

використовуються як кнопки пуск/стоп з панелі оператора, та як датчики

швидкості, встановлених на кожному конвеєрі.

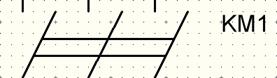

)

- нормально замкнений та нормально розімкнутий магнітні пускачі.

Використовуються як допоміжні елементи схеми. Необхідні для обнулення стану

конвеєрів.

)

катушка, спрацювання якої відображує початок роботи відповідного двигуна.

При надходженні сигналу на S-вхід катушка замикається, при надходженні на

R-вхід - розмикається. Також котушка може виконувати роль звичайного контакту,

і він також може бути нормально замкненим, чи розімкненим:

)

таймер, який налаштований на затримку вихідного сигналу. В моїй схемі

необхідний для контролю виходу конвеєра на робочу швидкість. Якщо через певний

час це не відбудеться - таймер автоматично вимкне конвеєр. Також він може

використовуватись як ключ

Графічно принцип роботи цього таймера можна зобразити так:

Послідовність дій даної схеми така:

. Ключем І1 ми вмикаємо в роботу 3 конвеєр, який на схемі

відображає елемент Q3. Подаючи на S-вхід RS-тригера сигнал запуску, ми

замикаємо рухомий контакт Q3, запускаючи цим таймер, що відраховує час, за який

двигун має ввійти до робочого режиму.

2. При спрацюванні сенсору швидкості I5, подається

сигнал на запуск 2 конвеєра.

. Якщо сенсор не спрацював, його нормально замкнений

контакт i5 дає можливість проходженню сигналу на Таймер T1, який в свою чергу,

подає сигнал на R-вхід Q3, що призводить до зупинки 3-го конвеєру.

. З запуском 2-го і 1-го конвеєрів повторюється така ж

сама процедура.

. Якщо один із сенсорів швидкості перестає працювати,

він зупиняє відповідний конвеєр, і подаючий на нього.

Також є система планового виключення всіх конвеєрів, при якій

спочатку вимикається 1 конвеєр, а потім, за допомогою таймера Т 4,

запрограмованого на 30с, вимикається решта конвеєрів.

Схема роботи приведена в Додатку А.

2.2

Розробка програми на мові функціональних блоків FBD

При розробці програми на мові функціональних блоків FBD

використовувались такі елементи:

1)

- таймер затримки вихідного сигналу, логіка роботи якого

аналогічна роботі в LD.

2)

- таймер, який починає працювати, лише після проходження

певного часу, з моменту подачі імпульсу на його вхід.

3)

- RS-тригер. Являється елементом пам’яті. При подачі сигналу

на його S-вхід він переходить в положення "1", в якому буде

утримуватись доти, доки на його R-вхід не надійде аналогічний керуючий сигнал.

Він буде утримуватись в положенні "1" не залежно від того, чи буде

подаватись на його S-вхід сигнал, чи ні.

4)

- логічний елемент, на виході якого буде з’являтися сигнал,

якщо на усіх його входах одночасно буде присутній одиничний рівень вхідного

сигналу. Якщо хоча б на одному з входів сигнал буде нульового рівня - на виході

елементу AND буде нульовий рівень сигналу.

1) 5)

- логічний елемент НІ. Він ніби віддзеркалює вхідний сигнал.

Тобто якщо на його вході присутня логічна одиниця, на виході буде нульовий

рівень сигналу, і навпаки.

6)

логічний елемент, на виході якого буде з’являтися сигнал,

якщо хоча б на одному його вході буде присутній одиничний рівень вхідного

сигналу. Якщо на всіх входах одночасно буде відсутній сигнал - на виходу

елемента OR буде логічний нуль.

Також в логіці роботи схеми задіяні вхідні контакти, такі як:

- контакт що відповідає кнопці "пуск" на пульті

оператора

- контакт, що відповідає кнопці "стоп" на пульті

оператора

- датчики швидкості обертання відповідно кожного двигуна.

Та вихідні контакти, а саме анімація роботи двигунів:

Послідовність дій даної схеми така:

. Ключем І1 ми вмикаємо в роботу 1 конвеєр, який на схемі

відображає елемент Q1. Подаючи на S-вхід RS-тригера сигнал запуску, ми

запускаємо цим таймер, що відраховує час, за який двигун має ввійти до робочого

режиму.

2. При спрацюванні сенсору швидкості I3, подається

сигнал на запуск 2 конвеєра.

. Якщо сенсор не спрацював, таймер подає імпульс, який

в свою чергу, подає сигнал на R-вхід Q3, що призводить до зупинки 1-го

конвеєру.

. З запуском 2-го і 3-го конвеєрів повторюється така ж

сама процедура.

. Якщо один із сенсорів швидкості перестає працювати,

він зупиняє відповідний конвеєр, і подаючий на нього.

Також є система планового виключення всіх конвеєрів, при якій

спочатку вимикається 3 конвеєр, а потім, за допомогою таймерів, запрограмованих

на 15с та 30, послідовно вимикається решта конвеєрів.

3. Розробка керуючої програми для програмованого логічного

контролера, яка забезпечує вимоги технологічного процесу для ПЛК ОВЕН ПР-110 на

мові функціональних блоків FBD

При розробці схеми керування для ПЛК ОВЕН ПР-110 використовувались

ті ж самі логічні елементи, що й при проектуванні на мові FBD для Zelio Logic.

Але існує декілька відмінностей у функціонуванні цих елементів, тому були

внесені певні зміни, а саме:

Алемент OR в програмному середовищі ОВЕН має лише два контакти.

У моїй схемі, в Zelio були задіяні всі чотири, тому я бв змушений задіяти

послідовне ввімкнення трьох логічних елементів OR:

Також, замість відомого нам раніше таймера, з затримкою

виключення довелось використовувати

Також відмінністю є те, що в ОВЕНі існує два типи тригерів:

RS- та SR-, у яких переважає сигнал на обнуління та запуск відповідно.

Послідовність дій даної схеми така:

. Контактом І1 ми вмикаємо в роботу 1 конвеєр, який на

схемі відображає елемент Q1. Подаючи на S-вхід RS-тригера сигнал запуску, ми

запускаємо цим таймер, що відраховує час, за який двигун має ввійти до робочого

режиму.

2. При спрацюванні сенсору швидкості I3, подається

сигнал на запуск 2 конвеєра.

. Якщо сенсор не спрацював, таймер подає імпульс, який

в свою чергу, подає сигнал на R-вхід Q3, що призводить до зупинки 1-го

конвеєру.

. З запуском 2-го і 3-го конвеєрів повторюється така ж

сама процедура.

. Якщо один із сенсорів швидкості перестає працювати,

він зупиняє відповідний конвеєр, і подаючий на нього.

Також є система планового виключення всіх конвеєрів, при якій

спочатку вимикається 3 конвеєр, а потім, за допомогою таймерів, запрограмованих

на 15с та 30, послідовно вимикається решта конвеєрів.

4. Розробка принципової електричної схеми системи управління

В даній частині курсової роботи нам пропонувалось розробити

електричну схему системи управління технологічного процесу, вказаного у

варіанті завдання. Для розробки схеми використовувався графічний редактор

sPlan.

При розробці елементів використовувались:

) Нормативні документи, в яких вказувались розміри таких

електричних елементів як: вимикачі, автоматичні вимикачі, двигуни, кнопки,

контакти реле та їх відповідне маркування.

2) Довідники, зокрема і компанії Schneider Electric, у

яких вказувалось позначення ПЛК на принципових схемах.

На першому листі Додатку Г зображена силова частина схеми:

мережа, від якої заживлена схема; автоматичні вимикачі та ручні вимикачі.

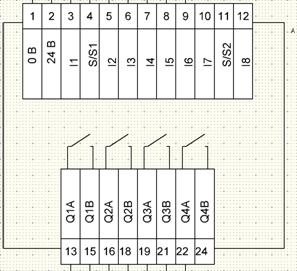

На другому листі Додатку Г зображена керуюча частина схеми:

кнопки ввімкнення/вимкення з пульта оператора; три контактори реле швидкості,

що відповідають за кожний з трьох двигунів; та сам програмований логічний

контролер, програму керування якого я розробляв у попередніх пунктах.

При розробці схеми використовувались елементи:

У даній роботі було розроблено креслення електричної

складової проекту.

Використовувались такі елементи:

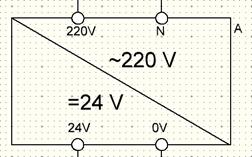

Рис. 4.1. Трифазна мережа, від якої проводиться живлення з

відповідно пронумерованими фазами.

Рис. 4.2. Трифазний автоматичний вимикач, за допомогою якого

проводиться вимкнення мережі при аварійних ситуаціях.

Рис. 4.3. Трифазний вимикач, за допомогою якого проводиться

ввімкнення/вимкнення окремого двигуна.

Рис. 4.4. Двигун, що відображає конвеєр.

Рис. 4.5 Трансформатор напруги, необхідний для заживлення

ПЛК.

Рис. 4.6. Програмований

логічний контролер

Висновки

Під час виконання курсової роботи я ознайомився з трьома

мовами, та відповідними середовищами, програмування логічних контролерів.

Здобув базові знання, необхідні для програмування будь-якого виду ПЛК. Адже

розглянуті в цій курсовій роботі мови, а саме: LD та FBD для Zelio та мова LD

для OWEN, використовують різноманітні методи та принципи роботи.

Я навчився запрограмовувати ПЛК для різноманітних

технологічних процесів, одним з яких являється процес, з мого завдання.

Також я ознайомився з відмінностями кожного з програмованих

середовищ, та описав їх у відповідних пунктах курсової роботи.

З моєї точки зору, як для інженера-електрика найбільш

зрозумілою буде мова сходинкових діаграм LD для Zelio Logic, адже всі елементи

там представлені у вигляді вимикачів, імпульсних котушок та інших елементів,

які зустрічаються в звичайних електричних схемах. А ті елементи, які фізично

рідше зустрічаються - детально описані. Наприклад таймери - при виклику меню

цього елемента, вказується у вигляді часових діаграм, принцип його роботи.

Однак, якщо фахівець знайомий з певними мовами програмування

та має базові навички з англійської мови - йому не буде надто важко освоїти

мову FBD. Особливо, зважаючи на те, що в програмі OWEN закладене лінгвістичне

забезпечення, яке дає повний опис усіх елементів російською мовою, а також

існує файл з повним описом усіх елементів та принципами їх роботи.

Література

1. Методичні матеріали викладача з предмету:

Обчислювальна техніка в технологічних процесах.

2. ru.wikipedia.org/wiki/Программируемый_логический_контроллер

. uk.wikipedia.org/wiki/Автоматизована_система_керування

. Минаев И.Г. Программируемые логические

контроллеры в автоматизированных системах управления / И.Г. Минаев, В.М.

Шарапов, В.В. Самойленко. - 2-е изд., перераб. и доп. - Ставрополь: АГРУС,

2010. - 128 с.

. Мишель Ж. Программируемые контроллеры:

архитектура и применение/ Ж. Мишель,

. Петров И.В. Программируемые контроллеры.

Стандартные языки и приемы прикладного проектирования / И.В. Петров // под ред.

проф. В.П. Дьяконова. - М.: СОЛОН-Пресс, 2004. - 256 с.

. Telemechanique. ZelioLogic User Guide, 2004.

- 150 с.