Кинематический, силовой и динамический расчёт механизма качающегося конвейера

Курсовой проект

по теории механизмов и машин

на тему кинематический, силовой и динамический

расчёт механизма качающегося конвейера

Оглавление

Введение

.

Кинематический расчёт механизма

.1

Структурный анализ механизма

.2

Разметка механизма

.3

Расчёт скоростей методом планов

.4

Расчёт ускорений методом планов

.5

Кинематический расчёт механизма методом кинематических диаграмм

.

Динамический расчёт механизма

.1

Построение силовой диаграммы и диаграммы сил полезного сопротивления

.2

Построение диаграммы приведённых моментов сил

.3

Построение диаграмм работ

.4

Определение избыточной работы

.5

Определение приведенного момента инерции механизма

.6

Построение графика энергомасс

.7

Расчет углов наклона касательных к графику энергомасс

.8

Определение момента инерции маховика

.9

Построение диаграммы изменения угловой скорости

.

Силовой расчёт механизма

.1

Силовой расчет группы Ассура второго класса пятого вида 4 и 5 Звеньев

.2

Силовой расчет группы Ассура второго класса первого вида 2 и 3 Звеньев

.3

Силовой расчет ведущего звена

.4

Определение уравновешивающего момента силы методом «жёсткого рычага» Н.Е.

Жуковского

Заключение

Список

литературы

Введение

Развитие современной науки и

техники неразрывно связано с созданием новых машин, повышающих производительность

и облегчающих труд людей, а также обеспечивающих средства использования законов

природы и жизни человека.

Целью создания машины является

увеличение производительности и облегчения физического труда человека путём

замены человека машиной.

Таким образом, понятием машины

охватывается большое число самых различных объектов, применяемых человеком для

своих трудовых и физиологических функций.

Понятие «машина» может быть

представлено следующим образом: машина есть устройство, создаваемое человеком

для изучения и использования законов природы с целью облегчения физического и

умственного труда, увеличения его производительности и облегчения путём

частичной или полной замены человека в его трудовых и физиологических функциях.

В данном курсовом проекте представлены

расчёты механизма качающегося конвейера, которые состоят из структурного

анализа механизма; кинематического анализа механизма, выполненного при помощи

планов скоростей и ускорений; динамического анализа механизма с расчётом

параметров маховика с заданной неравномерностью « » движения главного вала; силового

анализа механизма, в котором представлены расчёты сил реакций, действующих на

звенья, определения уравновешенного момента силы, и определение погрешности при

нахождение моментов сил, найденных разными способами, планом сил и методом

«жёсткого рычага» Н.Е. Жуковского.

» движения главного вала; силового

анализа механизма, в котором представлены расчёты сил реакций, действующих на

звенья, определения уравновешенного момента силы, и определение погрешности при

нахождение моментов сил, найденных разными способами, планом сил и методом

«жёсткого рычага» Н.Е. Жуковского.

1. Кинематический расчёт механизма

1.1 Структурный анализ

механизма

Любой плоский механизм можно

представить как совокупность кинематических цепей, одна из которых имеет

подвижность равную подвижности механизма и называется исходным механизмом, а

остальные имеют подвижность равную нулю. Кинематические цепи с нулевой

подвижностью получили название структурных групп или групп Ассура.

Структурной группой называют

простейшую кинематическую цепь, содержащую пары 5 класса и теряющую столько

степеней свободы после присоединения к стойке, сколько она имела до соединения.

Подвижность механизма определим

по формуле Чебышева [1]

W=3n-2P5-P4,

(1.1)

где n

- число подвижных звеньев;

Р5

- кинематических

пар 5 класса; P4-

число кинематических пар 4 класса;

Подвижность показывает сколько

независимых движений нужно сообщить звеньям механизма, чтобы обеспечить

определённость движения последнего.

В нашем случае W=3*5-2*7=l,

следовательно, в механизме одно звено, способное совершать независимое

движение.

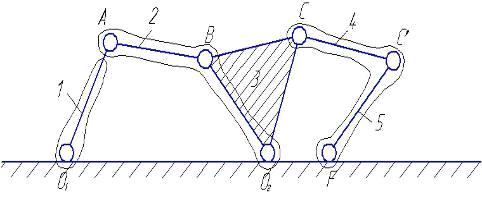

Механизм качающегося конвейера

состоит из 6 звеньев:

О1 - стойка, О1А

- кривошип, АВ - шатун, О2 B-

коромысло, C4-

камень кулисы, F - ползун.

Структурная схема механизма

приведена на рис. 1.

Формула образования механизма

Наиболее высокий класс группы,

входящей в состав механизма равен II,

следовательно, наш механизм второго класса, второго порядка.

Рис. 1. Структурная схема механизма.

Кинематический расчёт скоростей и

ускорений начинают с исходного механизма и приводят в порядке присоединения

структурных групп к исходному механизму.

Силовой расчёт начинают с последней

в формуле строения структурной группы и проводят в обратном порядке

присоединения структурной группы к исходному механизму, то есть исходный

механизм рассчитывают в последнюю очередь.

.2 Разметка механизма

Разметкой механизма называется ряд

последовательных положений его звеньев в зависимости от положения начального

звена, охватывающий весь цикл движения этого звена.

В выбранном масштабе,

характеризуемом масштабным коэффициентом μ =0.001 м/мм, на горизонтальной

прямой отложим отрезок, равный

=0.001 м/мм, на горизонтальной

прямой отложим отрезок, равный  , далее вверх

, далее вверх  для

определения положения стойки

для

определения положения стойки  , и

, и  для определения положения

направляющей звена 5. Из точки

для определения положения

направляющей звена 5. Из точки  радиусом

радиусом  проводим

окружность, траекторию движения точки А кривошипа АВ. Из точки

проводим

окружность, траекторию движения точки А кривошипа АВ. Из точки  проводим

окружность радиусом

проводим

окружность радиусом  , траекторию

движения точки В кривошипа АВ и точки С ползуна (рис. 2).

, траекторию

движения точки В кривошипа АВ и точки С ползуна (рис. 2).

Для дальнейшего построения разметки

сначала нужно определить крайние положения механизма.

Крайние положения механизма

определяются взаимным расположением кривошипа и шатуна, поэтому построение

крайних положений начинаем с этих звеньев. Крайние положения точки А будут

определяться в двух случаях, когда кривошип и шатун будут параллельны сами

себе, то есть в первом случае шатун и кривошип сложатся в одну линию, и во

втором случае - шатун и кривошип вытянуться в одну линию. Полученные точки

обозначаем  , далее

определяем крайние положения точек

, далее

определяем крайние положения точек  ,

, и

и  .

.

Расстояние на окружности движения

кривошипа между полученными точками А0 и А6 соответствует

рабочему ходу механизма, расстояние от А6 до А12

соответствует холостому ходу, соответственно, разбиваем каждый на 6 равных

частей. Получаем 10 промежуточных положений точек А, определяющих положения

кривошипа  . С помощью

геометрических построений определяем 10 положений точек В, С. Центр тяжести

звена АВ определяем из условия

. С помощью

геометрических построений определяем 10 положений точек В, С. Центр тяжести

звена АВ определяем из условия  . Центр тяжести звена

. Центр тяжести звена  находится в

точке С коромысла. Центр тяжести звеньев 4, находится в точке С, и 5 находится

в точке F.

находится в

точке С коромысла. Центр тяжести звеньев 4, находится в точке С, и 5 находится

в точке F.

Рис. 2. Разметка механизма.

.3 Расчёт скоростей методом

планов

Для расчёта скоростей методом

планов необходимы следующие исходные данные: число оборотов кривошипа в минуту

(n=160 об/мин), длина

кривошипа (O1А

= 0,08м).

Требуется определить скорость VA и угловое

ускорение первого звена точки А.

Число оборотов и угловая скорость связаны соотношением

точки А.

Число оборотов и угловая скорость связаны соотношением

. (1.2)

. (1.2)

Скорость точки А

(1.3)

(1.3)

направлена перпендикулярно звену O1А в сторону

его вращения (в данном случае против часовой стрелки).

Построение плана скоростей механизма

начинаем с выбора масштабного коэффициента плана скоростей

, (1.4)

, (1.4)

где  -отрезок, который будет изображать

на плане скоростей скорость VA

-отрезок, который будет изображать

на плане скоростей скорость VA

= 134мм, VA =1,34мм, μV=

= 134мм, VA =1,34мм, μV= =0,01

=0,01 .

.

Выбираем полюс плана скоростей

произвольную точку p. Проводим из точки p

перпендикулярно кривошипу O A прямую, на которой откладываем

вектор длиной

A прямую, на которой откладываем

вектор длиной  в сторону

вращения кривошипа. Для определение скоростей точки В можно записать следующие

векторные уравнения

в сторону

вращения кривошипа. Для определение скоростей точки В можно записать следующие

векторные уравнения

, (1.5)

, (1.5)

,

,

где VА -

скорость точки А, направлена по касательной к траектории движения кривошипа,

перпендикулярно О А; VAB - скорость

движения точки B относительно А, направлена

перпендикулярно звену АВ;

А; VAB - скорость

движения точки B относительно А, направлена

перпендикулярно звену АВ;  - скорость

движения точки B относительно О2,

направлена перпендикулярно звену О2В проведена из полюса. Таким

образом, чтобы построить VВ, надо из

конца вектора pa провести

перпендикуляр к AВ до пересечения с линией действия

вектора скорости

- скорость

движения точки B относительно О2,

направлена перпендикулярно звену О2В проведена из полюса. Таким

образом, чтобы построить VВ, надо из

конца вектора pa провести

перпендикуляр к AВ до пересечения с линией действия

вектора скорости  (проведенной

через полюс). Полученный вектор

(проведенной

через полюс). Полученный вектор  и будет вектором скорости точки B (рис. 3).

и будет вектором скорости точки B (рис. 3).

Для определения положения скорости центра масс

звена 2 запишем соотношение

. (1.6)

. (1.6)

Отложив от точки a плана

скоростей отрезок  на линии

на линии  и соединив

точку

и соединив

точку  с полюсом

плана скоростей, получим вектор

с полюсом

плана скоростей, получим вектор  скорости точки

скорости точки  , а

натуральная величина найдется как

, а

натуральная величина найдется как

=

=  . (1.7)

. (1.7)

Для

определение скорости точки С надо составить следующее соотношение

, (1.8)

, (1.8)

скорость точки С выражается вектором

находящимся

на продолжение линии действия вектора

находящимся

на продолжение линии действия вектора  .

.

Для нахождения скорости точки F, проводим

перпендикулярную линию из точки С до пересечения с горизонтальной прямой,

проведённой из полюса p, по которой движется точка F.

Результаты расчёта скоростей

приведены в таблице 1.

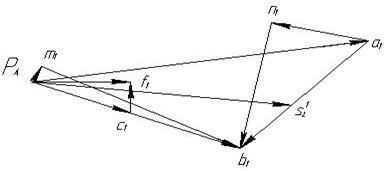

Рис. 3. Пример построения плана

скоростей первого положения механизма.

Таблица 1.

|

№

пол.

|

VA, м/с

|

VAB, м/с

|

VB, м/с

|

VC,, м/с

|

VCF,м/с

|

VF,м/с

|

VS2,м/с

|

|

1

|

1,34

|

1,1461

|

0,4757

|

0,2239

|

0,097

|

0,2018

|

0,734

|

|

2

|

1,34

|

0,7333

|

0,9522

|

0,4481

|

0,1346

|

0,4274

|

1,0645

|

|

3

|

1,34

|

0,2905

|

1,2753

|

0,6001

|

0,0477

|

0,5982

|

1,2938

|

|

4

|

1,34

|

0,1164

|

1,3195

|

0,6209

|

0,1136

|

0,6104

|

1,3265

|

|

5

|

1,34

|

0,5951

|

0,9783

|

0,4604

|

0,1882

|

0,4202

|

1,0989

|

|

6

|

1,34

|

1,34

|

0

|

0

|

0

|

0

|

0,5262

|

|

7

|

1,34

|

1,973

|

1,317

|

0,6198

|

0,2534

|

0,5656

|

0,9055

|

|

8

|

1,34

|

1,524

|

1,9286

|

0,9076

|

0,1158

|

0,9002

|

1,5468

|

|

9

|

1,34

|

0,2179

|

1,4586

|

0,6864

|

0,1132

|

0,677

|

1,4083

|

|

10

|

1,34

|

0,7519

|

0,8536

|

0,3538

|

0,1243

|

0,3313

|

1,0099

|

|

11

|

1,34

|

1,224

|

0,3913

|

0,1841

|

0,0823

|

0,1648

|

0,6712

|

|

0,12

|

1,34

|

1,34

|

0

|

0

|

0

|

0

|

0,5262

|

1.4 Расчёт ускорений методом

планов

Построение плана ускорений

рассмотрим на примере 1-го положения механизма. Для расчёта ускорений методом

планов необходимы следующие данные: длина кривошипа (O1А

= 0,08м), ускорение точки А - aA

,

рассчитываемое по формуле

. (1.9)

. (1.9)

Выбираем полюсное расстояние p, от полюса

откладываем отрезок pa a, который

будет равен ускорению точки А в направлении, от точки вращение А к центру

вращения  . Определяем

масштабный коэффициент [1]

. Определяем

масштабный коэффициент [1]

=

= =

=

.

.

Для определения ускорения точки B запишем

векторные уравнения [1]

, (1.10)

, (1.10)

где aA

- ускорение точки А кривошипа;

- нормальное ускорение звена АВ;

определяем как

- нормальное ускорение звена АВ;

определяем как

, (1.11)

, (1.11)

- отрезок с плана скоростей;

- отрезок с плана скоростей;

LАВ- расстояние

между точками А и В, м;

- тангенциальное ускорение звена

АВ.

- тангенциальное ускорение звена

АВ.

Определить ускорение точки В также

можно по следующему векторному уравнению

, (1.12)

, (1.12)

где  - нормальное ускорение звена О2В;

определяем как

- нормальное ускорение звена О2В;

определяем как

, (1.13)

, (1.13)

- отрезок с плана скоростей;

- отрезок с плана скоростей;

- расстояние между точками О2

и В, м;

- расстояние между точками О2

и В, м;

- тангенциальное ускорение звена О2В.

- тангенциальное ускорение звена О2В.

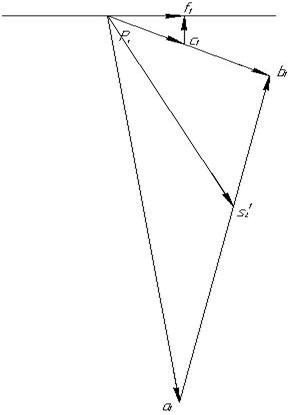

Из конца pa a (рис.3)

проводим вектор  в

предварительно выбранном масштабе, из его конца проводим линию действия вектора

в

предварительно выбранном масштабе, из его конца проводим линию действия вектора

, которая

перпендикулярна линии действии предыдущего вектора. Ее проводим до пересечения

с линией действия тангенциальной составляющей

, которая

перпендикулярна линии действии предыдущего вектора. Ее проводим до пересечения

с линией действия тангенциальной составляющей  скорости звена О2В,

которая проходит перпендикулярно

скорости звена О2В,

которая проходит перпендикулярно  , линия действия которого

параллельна звену О2В и проходит через полюс р. Точка пересечения

этих двух лучей определяет величины и направления векторов

, линия действия которого

параллельна звену О2В и проходит через полюс р. Точка пересечения

этих двух лучей определяет величины и направления векторов  и

и  , оба они

направлены стрелками к этой точке (рис. 4).

, оба они

направлены стрелками к этой точке (рис. 4).

Для определения положений ускорений

центра масс звена 2 запишем соотношение

. (1.14)

. (1.14)

Отложив от точки  плана

ускорений отрезок

плана

ускорений отрезок  на линии

действия вектора

на линии

действия вектора  и соединив

точку

и соединив

точку  с полюсом

плана скоростей, получим вектор ускорения точки

с полюсом

плана скоростей, получим вектор ускорения точки  .

.

Для определения ускорения точки F запишем

векторное уравнение

, (1.15)

, (1.15)

где  - относительное ускорение точки, оно

направлено параллельно СF.

- относительное ускорение точки, оно

направлено параллельно СF.

aС -ускорение

точки С , величину вектора определяем из соотношения

(1.16)

(1.16)

и откладываем от полюса на линии

действия вектора ускорения точки В. Через конец этого отрезка проводим линию

действия вектора  до

пересечения с линией, проведенной через полюс параллельно направляющей.

Получаем искомый вектор

до

пересечения с линией, проведенной через полюс параллельно направляющей.

Получаем искомый вектор  . В таблице

2 представлены значения всех ускорений звеньев для двух положений механизма.

. В таблице

2 представлены значения всех ускорений звеньев для двух положений механизма.

Рис. 4. Пример построения плана

ускорений.

Pam - это

нормальное ускорение звена О2В; an- нормальное

ускорение звена АВ.

Таблица 2.

|

№

пол.

|

1

|

2

|

|

aA, м/с2

|

22,45

|

22,45

|

|

aAB, м/с2

|

11,8625

|

13,7325

|

|

aB, м/с2

|

14,6575

|

13,75

|

|

aC, м/с2

|

6,9325

|

6,47

|

|

aCF, м/с2

|

2,415

|

0,6

|

|

aF, м/с2

|

6,495

|

6,4425

|

|

atAB, м/с2

|

9,8775

|

13,4675

|

|

anAB, м/с2

|

6,57

|

2,69

|

|

atBO2, м/с2

|

14,595

|

12,6775

|

|

anBO2, м/с2

|

1,33

|

5,33

|

.5 Кинематический расчёт

механизма методом кинематических диаграмм

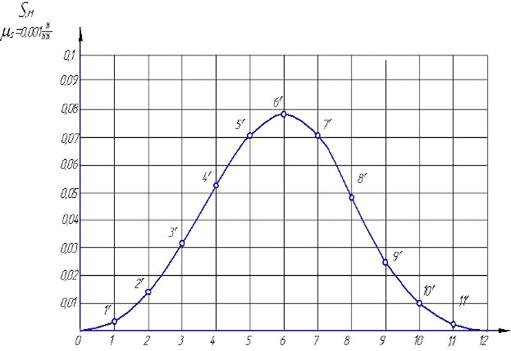

Диаграмма перемещения выходного

звена или функция положения механизма строится в зависимости от функции

времени. Для построения и дальнейших расчетов выбираем масштабные коэффициенты

по оси абцисс

,

,  .

.

На графике отрезок на оси абцисс

берем равным 180мм. Масштаб по оси ординат выбираем равным масштабу с разметки

кинематической схемы механизма

.

.

После масштабных коэффициентов

приступаем к построению диаграммы перемещения точки F выходных

звеньев в системе координат S(t). Для этого

на оси абсцисс откладываем отрезок 0-12 равный 180мм. Затем делим отрезок на 12

частей и отмечаем точки 0, 1, 2,…, 12. Проводим ординатные прямые через эти

точки и на этих прямых с учетом выбранного масштаба, откладываем перемещения

точки F ,

определяемые по формуле

=

= , (1.17)

, (1.17)

где  - перемещение точки F. Соединив

точки 0, 1,…, 12 плавной кривой, получим диаграмму перемещения точки F (рис. 5).

- перемещение точки F. Соединив

точки 0, 1,…, 12 плавной кривой, получим диаграмму перемещения точки F (рис. 5).

По результатам плана скоростей

строим кинематическую диаграмму скорости выходного звена, для этого c учетом

выбранного масштаба, откладываем скорости точки F,

определяемые по формуле

=

= ,

, (1.18)

(1.18)

где  - масштабный коэффициент, выбранный

на диаграмме скоростей по оси ординат.

- масштабный коэффициент, выбранный

на диаграмме скоростей по оси ординат.

Определив  для

остальных положений строим график

для

остальных положений строим график  . Порядок построения тот же, что и

при построении графика перемещений.

. Порядок построения тот же, что и

при построении графика перемещений.

Диаграмму ускорения точки F строим

методом графического дифференцирования, способом хорд (рис. 6). Проводим хорду,

которая соединяет концы начальной и конечной ординат кривой на данном

интервале, на диаграмме скоростей. По оси абсцисс выбираем произвольную точку

Н, в данном случае Н=20 мм в качестве полюса. Из этой точки проводим до

пересечения с осью ординат луч, параллельный хорде.

Таким же образом рассмотрим все

интервалы. В результате получим ряд точек, каждая из которых расположена в

середине соответствующего интервала. Затем соединяем эти точки плавной кривой и

получаем искомый график.

Масштабный коэффициент по оси

ординат определяется как [1]

. (1.19)

. (1.19)

Рис. 5. Пример построения кинематической

диаграммы перемещений.

Рис. 6. Пример построения

кинематических диаграмм скорости и ускорения.

2. Динамический расчёт

механизма

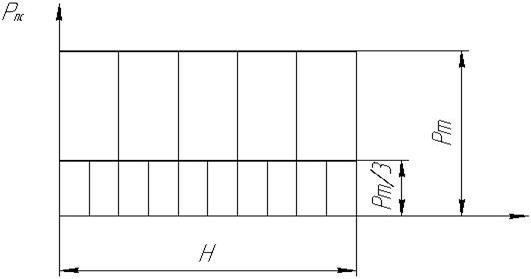

Задачей данного раздела

курсового проекта является определение момента инерции маховика,

обеспечивающего заданную величину коэффициента неравномерности движения, и

построение графика угловой скорости вращения входного звена механизма в

установившемся режиме.

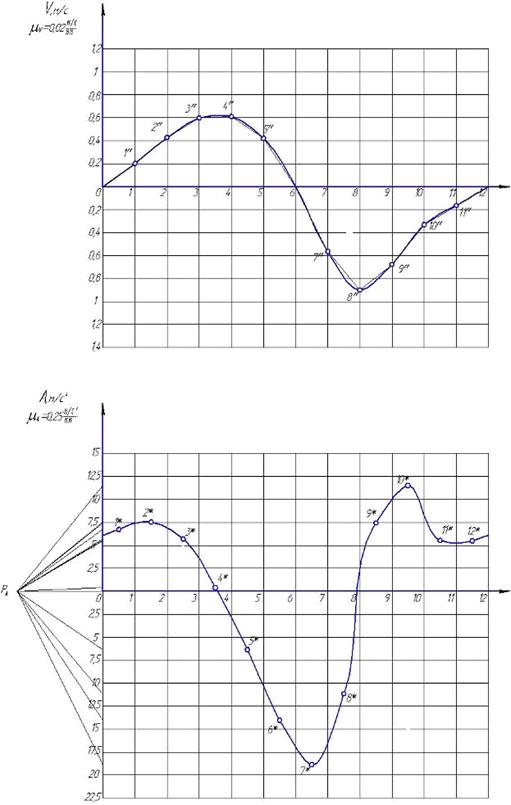

.1 Построение силовой диаграммы

и диаграммы сил полезного сопротивления

В задании имеем силовую

диаграмму, которую перенесем на лист (рис. 7).

Рис. 7. Силовая диаграмма

Далее для графика сил полезного  сопротивления

выберем систему координатных осей по оси абсцисс графика примем масштабные

коэффициенты равными

сопротивления

выберем систему координатных осей по оси абсцисс графика примем масштабные

коэффициенты равными

,

,  .

.

На оси абсцисс откладываем отрезок

0-12 равный 180мм. Затем этот отрезок делим на 12 равных частей, каждая из

которых представляет собой отрезок, выражающий угол поворота кривошипа между

соседними его положениями и обозначим деления от 0 до 12. Вдоль оси ординат в

масштабе  будем

откладывать отрезки выражающие значения силы полезного сопротивления Рm.

будем

откладывать отрезки выражающие значения силы полезного сопротивления Рm.

.2 Построение диаграммы приведённых

моментов сил

Приведенный момент силы полезного

сопротивления определим по формуле [2]

, (2.1)

, (2.1)

где  - скорость выходного звена,

соответствующая i-тому его положению,

- скорость выходного звена,

соответствующая i-тому его положению,  - угловое

ускорение точки А,

- угловое

ускорение точки А,  - сила

полезного сопротивления в i-том положении, Н.

- сила

полезного сопротивления в i-том положении, Н.

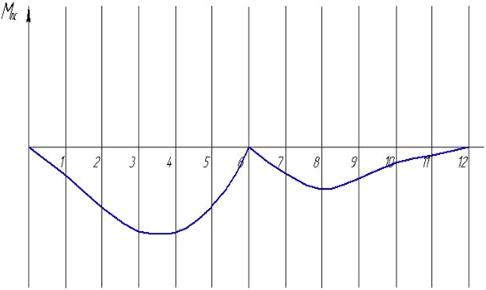

График момента строиться в системе

координат, осью абсцисс которой является угол поворота входного звена  (рис. 8).

Величина масштабного коэффициента равна

(рис. 8).

Величина масштабного коэффициента равна  .

.

Рис. 8. Построение диаграммы приведённых

моментов сил.

2.3 Построение диаграмм работ

Диаграмма работы сил полезного

сопротивления располагается под графиком соответствующего приведенного момента.

С осью абсцисс, по которой откладывается величины угла поворота входного звена

в том же масштабе, что и на предыдущем графике  . Этот график строиться по формуле

. Этот график строиться по формуле

, (2.2)

, (2.2)

где  - масштабный коэффициент

приведенного момента;

- масштабный коэффициент

приведенного момента;  - масштабный

коэффициент будущей диаграммы работ по оси ординат,

- масштабный

коэффициент будущей диаграммы работ по оси ординат,  - площадь на

интервале от 0 до 1, ограниченной осью абсцисс и диаграммой приведённых

моментов сил. В дальнейшем, на следующем участке, будет браться суммарная

площадь

- площадь на

интервале от 0 до 1, ограниченной осью абсцисс и диаграммой приведённых

моментов сил. В дальнейшем, на следующем участке, будет браться суммарная

площадь  +

+ равная сумме

площадей взятая на интервале от 0 до 2 деления, где

равная сумме

площадей взятая на интервале от 0 до 2 деления, где  - площадь на

интервале от 1 до 2, ограниченной осью абсцисс и диаграммой приведённых

моментов сил и далее аналогично для остальных интервалов. Найдя точки всех

интервалов работы полезного сопротивления, они соединяются кривой линей, после

чего соединяем точку на 12 интервале с точкой начала координат, получаем некий

отрезок, после отображаем получившийся отрезок в противоположную сторону

относительно оси абсцисс. Полученный отрезок и является диаграммой движущих

работ.

- площадь на

интервале от 1 до 2, ограниченной осью абсцисс и диаграммой приведённых

моментов сил и далее аналогично для остальных интервалов. Найдя точки всех

интервалов работы полезного сопротивления, они соединяются кривой линей, после

чего соединяем точку на 12 интервале с точкой начала координат, получаем некий

отрезок, после отображаем получившийся отрезок в противоположную сторону

относительно оси абсцисс. Полученный отрезок и является диаграммой движущих

работ.

.4 Определение избыточной работы

Так как указанные работы уже

определены и представлены в виде графиков, то технически определение избыточной

работы можно осуществить «переброской» наклонной прямой линии в область

графика, выражающего работу «меняющуюся по кривой». После такой операции

отрезки ординаты, заключенные между прямой и кривой в масштабе  выразим

избыточную работу в каждом положении механизма. Теперь сведем эти ординаты в

отдельный график

выразим

избыточную работу в каждом положении механизма. Теперь сведем эти ординаты в

отдельный график  представленный

на (рис. 9).

представленный

на (рис. 9).

Знак избыточной работы будет

положительным если ее ордината располагается выше наклонной прямой, в противном

случае избыточная работа имеет отрицательный знак.

конвейер кинематический инерция сопротивление

Рис. 9. Построение диаграмм работ сил

сопротивления и движущих сил, диаграммы избыточных работ.

.5 Определение приведенного момента инерции

механизма

Расчет приведенного момента инерции механизма

выполняется с помощью уравнения приведенного момента инерции механизма

(2.3)

(2.3)

где  - массы звеньев, кг;

- массы звеньев, кг;

- скорости центра масс 2-го, 3-го

звена в определенном положении механизма, мс-1;

- скорости центра масс 2-го, 3-го

звена в определенном положении механизма, мс-1;

- угловые скорости звена 2 и звена

3, с-1,

- угловые скорости звена 2 и звена

3, с-1,

- скорость 5-го звена в

определенном положении, мс-1;

- скорость 5-го звена в

определенном положении, мс-1;

- скорость выходного звена в

определенном положении, мс-1;

- скорость выходного звена в

определенном положении, мс-1;

-моменты инерции 1-го, 2-го и 3-го

звеньев, кгм2;

-моменты инерции 1-го, 2-го и 3-го

звеньев, кгм2;

Результаты расчетов представлены в

таблице 2 и 3.

Таблица 2

|

,кг ,кг , кг , кг , кг , кг , кг , кг

|

|

|

|

|

8,15

|

12,23

|

3,058

|

30,58

|

|

,кгм2 ,кгм2 ,кгм2 ,кгм2 ,кгм2 ,кгм2 ,с-1 ,с-1

|

|

|

|

|

1,7

|

0,7

|

0,2

|

16,75

|

Таблица 3

|

№

пол.

|

, с-1 , с-1 , -1 , -1

|

|

|

|

|

|

|

|

1

|

5,7305

|

2,7982

|

0,734

|

0,2239

|

0,2239

|

0,2018

|

1,810334

|

|

2

|

3,6665

|

5,6012

|

1,0645

|

0,4481

|

0,4481

|

0,4274

|

1,819674

|

|

3

|

1,4525

|

7,5017

|

1,2938

|

0,6001

|

0,5982

|

1,852632

|

|

4

|

0,5845

|

7,7617

|

1,3265

|

0,6269

|

0,6269

|

0,6104

|

1,856938

|

|

5

|

2,9755

|

5,7547

|

1,0989

|

0,4604

|

0,4604

|

0,4202

|

1,811571

|

|

6

|

6,7

|

0

|

0,536

|

0

|

0

|

0

|

1,820346

|

|

7

|

9,865

|

7,7471

|

0,9055

|

0,6198

|

0,6198

|

0,5656

|

2,06521

|

|

8

|

7,62

|

11,3447

|

1,5468

|

0,9076

|

0,9076

|

0,9002

|

2,139329

|

|

9

|

1,0895

|

8,5147

|

1,4083

|

0,6864

|

0,6864

|

0,677

|

1,887885

|

|

10

|

3,7595

|

5,0212

|

1,0099

|

0,3538

|

0,3538

|

0,3313

|

1,82876

|

|

11

|

6,12

|

2,3017

|

0,6712

|

0,1841

|

0,1841

|

0,1618

|

1,815012

|

|

0,12

|

6,7

|

0

|

0,536

|

0

|

0

|

0

|

1,820346

|

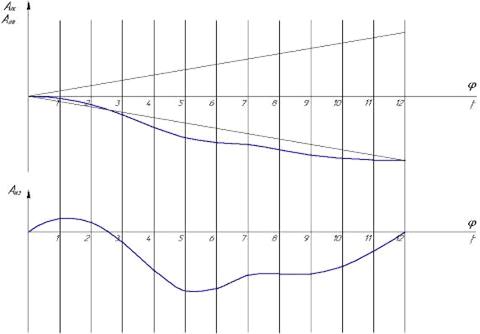

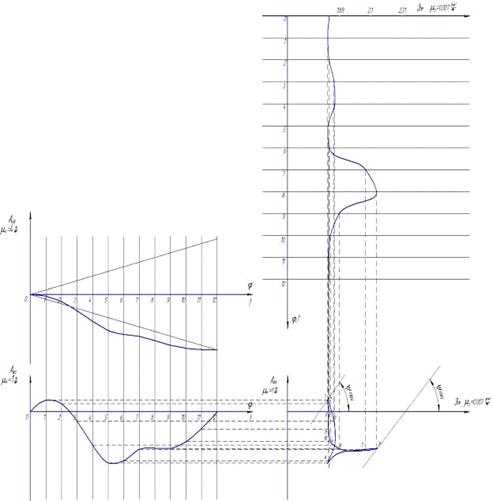

.6 Построение графика энергомасс

График энергомасс строиться

исключением параметра φ

из

графиков  и

и  (рис. 10).

Ось ординат графика энергомасс обозначаем

(рис. 10).

Ось ординат графика энергомасс обозначаем  . График

. График  повернуть

на 90˚, чтобы его ось абсцисс направилась вниз, а ось ординат - вправо.

Проведя вертикали через концы 0.1,2....,12 повернутых ординат графика

повернуть

на 90˚, чтобы его ось абсцисс направилась вниз, а ось ординат - вправо.

Проведя вертикали через концы 0.1,2....,12 повернутых ординат графика  и

горизонтали через концы 0,1,2,..,12 ординат графика

и

горизонтали через концы 0,1,2,..,12 ординат графика , находим

точки пересечения одноименных вертикалей и горизонталей и обозначим их

соответствующими номерами 0,1,2,...,12. Соединяя последовательно полученные

точки, строим линию графика энергомасс.

, находим

точки пересечения одноименных вертикалей и горизонталей и обозначим их

соответствующими номерами 0,1,2,...,12. Соединяя последовательно полученные

точки, строим линию графика энергомасс.

Рис. 10. Построений графика

энергомасс.

.7 Расчет углов наклона касательных

к графику энергомасс

Определяем максимальное и

минимальное значения угловой скорости входного звена.

, (2.4)

, (2.4)

. (2.5)

. (2.5)

δ =0,05 - коэффициент

неравномерности движения.

Определяем углы касательных к

диаграмме энергомасс.

, (2.6)

, (2.6)

, (2.7)

, (2.7)

где  - масштаб по оси абсцисс графика

энергомасс;

- масштаб по оси абсцисс графика

энергомасс;

- масштаб по оси ординат графика

энергомасс.

- масштаб по оси ординат графика

энергомасс.

Далее проводим касательные под углом

относительно оси абсцисс к верхней части кривой графика энергомасс в

направлении справа вниз налево, под углом, относительно оси абсцисс к нижней

части кривой в том же направлении.

.8 Определение момента инерции

маховика

Проведенные к графику энергомасс

касательные до пересечения с осью  отсекают на ней отрезок

отсекают на ней отрезок  =52,71мм, по

которому определяется момент инерции маховика, установленного на валу входного

звена

=52,71мм, по

которому определяется момент инерции маховика, установленного на валу входного

звена

. (2.8)

. (2.8)

Выразим вес обода через его объем и

удельный вес и введя обозначения  (b- ширина

венца обода маховика);

(b- ширина

венца обода маховика);  (h- высота

венца обода маховика)

(h- высота

венца обода маховика)

м, (2.9)

м, (2.9)

где  - удельный вес материала = 73000Н/м3(для

чугунного маховика);

- удельный вес материала = 73000Н/м3(для

чугунного маховика);

h=0.0636м, b=0.0318м. По

полученным данным строим эскиз маховика.

.9 Построение диаграммы изменения угловой

скорости

Для построение диаграммы необходимо

вычислить фактическую угловую скорость входного звена по формуле

, (2.10)

, (2.10)

в которой  -

приведённый момент инерции механизма в положении максимума угловой скорости,

кгм2;

-

приведённый момент инерции механизма в положении максимума угловой скорости,

кгм2;  - работа в

той же точке, Дж;

- работа в

той же точке, Дж;  - работа в

текущем положение механизма, Дж;

- работа в

текущем положение механизма, Дж;  - приведённый момент инерции

механизма в его текущем положении, кгм2.

- приведённый момент инерции

механизма в его текущем положении, кгм2.

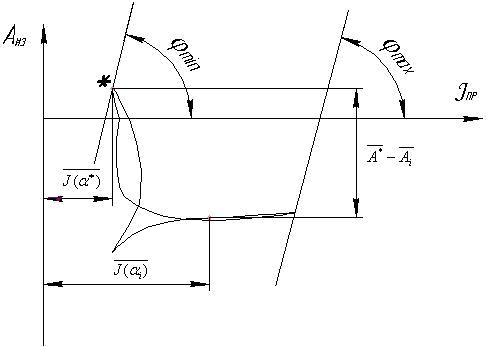

Для выполнения расчёта необходимо в

каждом из двенадцати положений механизма определить по диаграмме энергомасс

разность ординат  ,

предварительно отметив точку касательной, соответствующей

,

предварительно отметив точку касательной, соответствующей  с кривой

графика энергомасс (рис. 11) (эта точка на рис. 10 отмечена звёздочкой). По

абциссе точки касания

с кривой

графика энергомасс (рис. 11) (эта точка на рис. 10 отмечена звёздочкой). По

абциссе точки касания  определяется

первое слагаемое числителя подкоренного выражения (2.10), и с учётом разности

ординат

определяется

первое слагаемое числителя подкоренного выражения (2.10), и с учётом разности

ординат  ,

выполняются дальнейшие расчёты [2].

,

выполняются дальнейшие расчёты [2].

Рис. 11. К определению фактической

угловой скорости выходного звена.

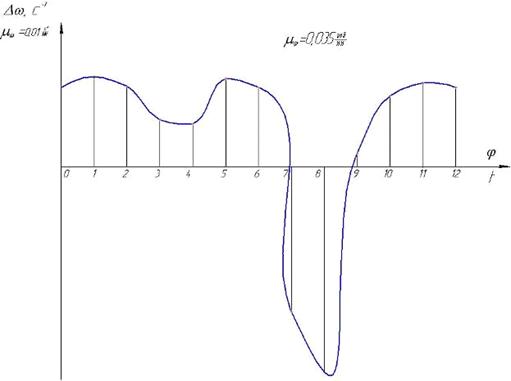

Результаты расчёта угловой скорости

представляются в виде графика (рис. 12), на котором по оси абцисс откладываются

положения механизма 0, 1, 2, …, 12, а по оси ординат - значения разности  [2].

Расчёты угловой скорости и изменения угловой скорости приведены в таблице 4.

[2].

Расчёты угловой скорости и изменения угловой скорости приведены в таблице 4.

Рис. 12. График фактической угловой

скорости входного звена.

Таблица 4

|

№

пол.

|

,с-1 ,с-1 ,с-1 ,с-1

|

|

|

1

|

17,16875

|

0,41875

|

|

2

|

17,1246

|

0,374

|

|

3

|

16,97

|

0,22

|

|

4

|

16,95

|

0,2

|

|

5

|

17,16

|

0,41

|

|

6

|

17,12

|

0,37

|

|

7

|

16,072

|

-0,67

|

|

8

|

15,792

|

-0,96

|

|

9

|

16,81

|

0,06

|

|

10

|

17,08

|

0,33

|

|

11

|

17,08

|

0,39

|

|

0,12

|

17,12

|

0,37

|

3. Силовой расчёт механизма

Задачей силового расчёта

является определение сил действующих на звенья в кинематических парах, решают

вопросы об уравновешенности механизма.

В силовом расчёте

кинематическую цепь разбивают на группы Ассура, которые являются статически

определимыми. Расчёт ведётся путём последовательного рассмотрения условий

равновесия каждой группы, начиная с наиболее удаленной от исходного механизма,

последним рассчитывается ведущее звено.

Определение реакций в

кинематических парах механизма ведем без учета трения методом планов сил при

постоянной угловой скорости кривошипа.

.1 Силовой расчет группы Ассура

второго класса пятого вида 4 и 5 звеньев

Силовой расчет механизма ведем для

положения № 1, для которого построен план ускорений. Изображаем схему

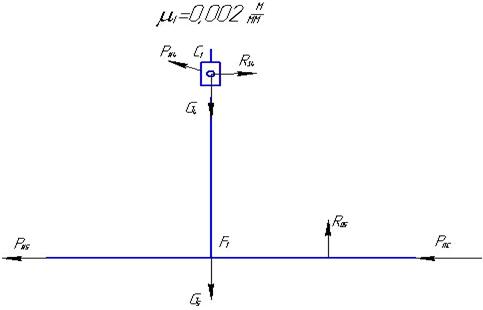

нагружения в масштабе μl=0,002м/мм,

сохраняя положения звеньев, сила сопротивления  . Прикладываем силу веса

. Прикладываем силу веса  и силу

инерции

и силу

инерции  .

.

Со стороны отброшенных звеньев в

поступательной паре прикладываем неизвестную реакцию  перпендикулярно

направляющей ползуна и в шарнире С прикладываем также неизвестную реакцию

перпендикулярно

направляющей ползуна и в шарнире С прикладываем также неизвестную реакцию  ,

перпендикулярную коромыслу (рис. 13).

,

перпендикулярную коромыслу (рис. 13).

Рис. 13. Схема нагружения 4 и 5 звеньев.

Для того, чтобы определить  и

и  , запишем

уравнение равновесия все группы в векторной форме

, запишем

уравнение равновесия все группы в векторной форме

. (3.1)

. (3.1)

Векторы сил, известные по величине и

направлению, подчеркнуты двумя чертами, известные только по направлению линии

действия одной, в данном случае это силы  и

и  (рис. 14).

(рис. 14).

Рис. 14. Пример построения плана сил

выходного звена механизма.

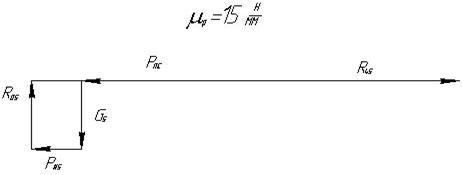

Для построения плана сил определяем

масштабный коэффициент плана сил  , а отрезки, выражающие векторы сил

на плане, получаются делением натуральных значений на масштаб плана.

, а отрезки, выражающие векторы сил

на плане, получаются делением натуральных значений на масштаб плана.