ГРМ грузового автомобиля Skania 114L

Министерство образования и науки

Республики Казахстан

Управление образования города Алматы

Алматинский автомеханический колледж

Дипломная работа

Тема: "ГРМ грузового автомобиля "Skania

114 L"

Специальность: 1201000-

"Техническое обслуживание, ремонт и эксплуатация автомобильного

транспорта"

Классификация: 1201072 -

"Слесарь по ремонту автомобилей"

Алматы 2014 год

Содержание

Введение

. Назначение, классификация, устройство и принцип работы

агрегатов, механизмов, узлов автомобиля

.1 Газораспределительный механизм (ГРМ)

.1.1 Назначение и характеристика

.1.2 Конструкция и работа газораспределительного механизма

.1.3 Принцип работы

.2 Привод распределительного вала

.3 Газораспределительный механизм с нижним расположением

распределительного вала

.4 Работа механизма

.5 Двигатели Scania

. Оборудование и приспособление для технического

обслуживания, контрольно-диагностические и регулировочные работы автомобиля

.1 Техническое обслуживание трансмиссии и ходовой части

автомобиля

.2 Диагностика грузовых автомобилей

.2.1 Диагностика грузовых автомобилей с помощью компьютера

.3 Техническое обслуживание газораспределительного механизма

и турбокомпрессора

.3.1 Регулировка зазоров клапанного механизма

.4 Неисправности и техническое обслуживание ГРМ

.4.1 Техническое обслуживание газораспределительного

механизма (ГРМ)

.4.2 Контроль состояния ГРМ

.5 Оборудование, инструменты, приспособления и материалы

. Технология и виды ремонта механизмов, систем, оборудования

и приспособления, используемые для ремонта автомобилей. Виды дефектов и методы

ремонта автомобилей

.1 Ремонт газораспределительного механизма

.2 Регулировка цепи привода распределительного вала

.3 Порядок регулировки теплового зазора

.4 Дефектовка деталей привода газораспределительного

механизма

. Материалы изготовления деталей и их технологические

свойства. Автомобильные эксплуатационные материалы

.1 Специальные чугуны

.2 Цветные сплавы на медной и цинковой основе

.3 Резины и эластомеры (эластопласты) классификация,

свойства, хранение

.4 Масла

. Задачи охраны труда и соблюдение техники безопасности при

ремонте и обслуживании автомобиля. Оказание доврачебной помощи пострадавшему

при несчастных случаях. Защита окружающей среды

.1 Охрана труда на автотранспортных и авторемонтных

предприятиях

.1.1 Виды инструктажа

.1.2 Общие положения по охране труда

.1.3 Порядок проведения инструктажа

.2 Меры пожарной безопасности на автотранспортных и

авторемонтных предприятиях

.3 Меры электробезопасности при техническом обслуживании и

ремонте автомобилей

.4 Производственный травматизм и профессиональные

заболевания: основные понятия и определения

.5 Требования безопасности, производственной санитарии и

промышленной гигиены при техническом обслуживании и ремонте автомобилей

.6 Оказание доврачебной помощи

.7 Защита окружающей среды

. Экономика: Место и роль предприятия в экономическом

развитии общества

.1 Предприятие его место и роль в условиях рынка

.2 Теоретические аспекты деятельности предприятий

.3 Малые предприятия, их роль в экономическом прогрессе

.4 Проблемы ТОО «Аяз» и пути их разрешения в современных

условиях

Заключение

Литература

Введение

Шведский концерн Scania CV AB является одним из мировых лидеров в

производстве тяжелых грузовиков и автобусов. Это международная корпорация,

работающая в более чем ста странах мира. Девяносто семь процентов продукции

продается за пределами Швеции. C момента создания компании было выпущено более

1 000 000 грузовиков и автобусов!

Компания была образована в 1901 г. на базе шведского филиала английской

компании Humber, выпускавшего велосипеды. И, нужно сказать, велосипеды эти были

отменного качества: за прочность, надежность и устойчивость они получили

прозвище "табуретки на колесах". Предприятие располагалось в

небольшом городе Мальмена на юге страны. И само название - Scania - отразило

этот географический факт: оно обозначает принадлежность к южно-шведской области

Скана.

В том же 1901 г. Scania выпустила свой первый легковой автомобиль, а в

конце следующего года - и первый грузовик. Его "отцы" - инженеры

Антон Свенссон и Рейнгольд Торнссин долго спорили, где же разместить двигатель.

Один считал, что его нужно установить спереди, другой - сзади. В итоге была

найдена "золотая середина" - и в переносном, и в прямом смысле слова:

2-цилиндровый 12-сильный мотор разместили в средней части шасси, под сиденьем

водителя. Машина эта могла перевозить полторы тонны груза со скоростью до 15

км/ч. В последующие несколько лет 3-3,5-тонные грузовики строились в

ограниченном количестве.

Интересно, что в 1902 г. одновременно с первенцем Scania свой первый

грузовик выпустила другая шведская фирма - предприятие Vabis в г. Седерталье,

строившая до тех пор железнодорожные вагоны.

В 1911 г. в результате слияния этих предприятий, образовалась компания

Scania-Vabis, которая сосредоточила основное внимание на производстве

автомобилей. В первый же год она выпустила 40 легковых машин, 23 грузовика и

один автобус, что по тем временам было немало.

Два года спустя на заводе в Седерталье возник сильный пожар, уничтоживший

почти все технологическое оборудование. Взамен сгоревшего установили самое

современное оснащение, полностью обновили станочный парк. И не в последнюю

очередь благодаря этому Scania-Vabis во время Первой мировой войны успешно

выполняла многочисленные заказы для армии.

В 1921 г. Scania-Vabis была объявлена банкротом и коренным образом

реорганизована. В 1925 г. пришлось отказаться от выпуска легковых машин и

направить все силы на более рентабельное производство грузовиков и автобусов.

Особенно хорошо пошла продажа автобусов, и в 30-е годы компания изготовила

их уже вдвое больше, чем грузовых машин. Высокой популярностью пользовался

запущенный в серию в 1932 г. автобус Bulldog. Он имел еще только входившую

тогда в моду прогрессивную вагонную компоновку: выступающего спереди капота не

было, а водитель располагался непосредственно в передней части кузова, справа

от двигателя. (В те годы в Швеции еще существовало левостороннее движение). В

результате при той же общей длине, что и у капотного автобуса, полезная

вместимость машины стала больше. Вдохновленные успехом автобуса, конструкторы

начали выпускать и грузовики подобной компоновки - с кабиной над двигателем.

На грузовиках стали активно применять дизельные двигатели, более

экономичные, чем их бензиновые собратья. Не осталась в стороне от этого

процесса и фирма Scania-Vabis. Уже в 1931 г. она приступила к выпуску машин,

оснащенных 80-сильными моторами Hesselman, а в 1936 г. перешла на дизели

собственного производства.

В годы Второй мировой войны в Европе было туговато с бензином, и во всех

странах получили распространение газогенераторные автомобили, работавшие на...

древесных чурках. Сгорая в специальной "печи" - газогенераторе при

ограниченном доступе кислорода, они выделяли горючий газ, поступавший в

цилиндры двигателя. Такие грузовики стала выпускать и Scania-Vabis. В этот

период фирма пересмотрела приоритеты: основой производства стали не автобусы, а

грузовые машины. Выполнялись и различные военные заказы, в частности, строились

танки и бронетранспортеры. Компания успешно развивалась.

В 50-е гг. была принята новая стратегия фирмы. Началось активное

продвижение на зарубежные рынки. Выпуск грузовиков увеличивался. В 1959 г.

произвели 4500 машин - втрое больше, чем в предвоенном 1940-м.

В 1962 г. построили завод грузовиков и автобусов в далекой Бразилии, в г.

Сан-Пауло. Два года спустя компания расширила свое присутствие и в Европе:

начался выпуск грузовиков в Голландии, в г. Цвелле.

Полным ходом шло и техническое совершенствование автомобилей. Турбодизели

появляются на машинах Scania-Vabis в 1959 г. Вскоре начинают применяться

кабины, специально испытанные на прочность, что заметно повышало их

безопасность в случае аварии. В 1969 г. было выпущен новый 14-литровый

турбодизель DS 14, в котором воплотилась идея двигателя, работающего на низких

оборотах. Это повышало долговечность и экономичность мотора, а также снижало

его шумность.

В том же году компания объединяется с соотечественником - фирмой Saab,

выпускающей легковые автомобили и самолеты. Так образовался концерн

Saab-Scania. С этого времени грузовые автомобили и автобусы изменили свою

марку: вместо Scania-Vabis они стали называться просто Scania. А совместное

производство в дальнейшем распалось, и с 1995 г. Scania снова стала

самостоятельной компанией.

В 70-е годы продолжалось успешное наступление на зарубежные рынки. В 1976

г. вступило в строй предприятие в Аргентине, в г. Тукумас. А за ним последовали

и заводы в других странах, в том числе в США, Мексике, Австралии...

В следующем десятилетии компания стала лидером в производстве тяжелых

грузовиков. Весь предшествующий опыт Scania сконцентрировался в автомобилях так

называемой 2-й серии, выпуск которых был развернут в 1980 г. Это были машины

полной массой от 16,5 до 32 т. Они оснащались двигателями объемом 8, 11, 14 л.

С 1982 г. на этих турбодизелях стали устанавливать интеркулеры, т. е. систему

промежуточного охлаждения воздуха наддува. Это увеличило мощность и снизило

расход топлива.

Кроме всего прочего, машины 2-й серии имели новую, выразительную

внешность, разработанную знаменитым итальянским автомобильным

"кутюрье" - стилистом Джорджо Джуджаро.

В 1987 г. появились грузовики Scania 3-й серии. Их полная масса

составляла 17-32 т. На них устанавливались турбодизели рабочим объемом 9, 11 и

14 л. В следующем году на 14-литровом дизеле впервые в Европе применили систему

электронного впрыска топлива - EDS. И не случайно машины этой серии были

отмечены престижным званием лучшего европейского грузовика 1989 г. -

"Truck of the Year'89". Однако конструкторы не почивали на лаврах и

продолжали совершенствовать автомобиль. В 1990г. на нем появляется новаторский

турбокомпаундный дизель, имеющий рекордный КПД - 46 %. В 1991 г. появились

бескапотные и капотные модификации с улучшенной аэродинамикойф, и с

соответствующим названием - "Streamline" ("Обтекаемый").

Сниженное сопротивление воздуху уменьшило расход топлива на 4-5%.

В 1996 г. появились машины новой, 4-й серии, полной массой от 18 до 48

т., которые были отмечены почетным титулом - "Truck of the Year'96".

И также продолжали совершенствоваться. Сегодня они имеют двигатели,

соответствующие экологическим нормам Euro 3, дисковые тормоза,

автоматизированные системы переключения передач Opticruise и многое другое. А

недавно фирма выпустила машину Griffin - недорогую и прочную модификацию,

специально разработанную для эксплуатации в условиях стран СНГ.

В 2003 Scania не ограничилась обычным рестайлингом и представила

совершенно новую кабину с увеличенным пространством позади водителя - Longline.

Новая кабина будет устанавливаться исключительно в комбинации с 580-сильным

двигателем V8 и поступит в продажу в сентябре. Напомним, что в 2002 году на

выставке коммерческого транспорта в Ганновере Scania представила концептуальную

разработку - тягач с кабиной-квартирой. Это машина вызвала огромный интерес у

клиентов и журналистов всей Европы и, спустя год, серийная модель поступает в

продажу. Кабина Longline идеально приспособлена для многодневных поездок и

позволит водителю избежать каких-либо бытовых неудобств. Это, в свою очередь,

должно положительно отразиться на качестве перевозок. Производство кабин

Longline будет осуществляться на заводе компании LaxЕ Special Vehicles.

История Скании (Scania) как и другие автомобильные марки имеет свои

взлеты и падения. Рассматривая историю создания автомобиля Скания (Scania), за

плечами которой уже 100 летний опыт, хотелось выделить знаменательные даты в

истории модели.

-1909. Компании Vagnafabriken (сокращенно Vabis) и Scania выпускают свои

первые грузовики. Практически это были первые испытательные модели. Грузовик от

Vabis нашел своего обладателя в 1906 году после множества изменений. Scania не

удалось найти покупателя, поэтому первую грузовую машину пришлось отправить на

металлолом. Модели были оборудованы деревянными колесами со стальным ободом и

полуэллиптическими рессорами. Все важнейшие компоненты имеют одинаковое

разположение - радиатор во фронтальной части, двигатель, место водителя и

платформа - позади. Оба грузовика имели задний привод - на Vabis был применен

карданный вал, а на Scania - цепной привод заднего моста (система, применялась на

грузовиках до 1920-х годов). Грузоподъемность выпускаемых моделей составляла

лишь 1.5-2.5 тонны.

Водитель сидел на обыкновенной скамейке полность не защищенный от

погодных условий. Грузовик Scania с цепным приводом заднего моста двигателем 12

л.с. водяной системой охлаждения грузоподъемностью 1,5 т.

-1919. Слияние обеих компаний в 1911 году приводит к значительным

переменам в истории Скании (Scania). Внешний вид грузовых машин приобретает

черты, присущие только грузовикам Scania. Изменения происходят постепенно в

течение следующего десятилетия. Цепной привод остается на грузовиках

Scania-Vabis до 1920-х годов из-за своей простоты и надежности. Постепенно

происходит замена двигателей Scania на двигатели Vabis, выпущенных в

Седерталье. Эти грузовики, не смотря на свою старомодность, все же были просты

и надежны. Развиваемая скорость достигала 18 км / ч, что вполне достаточно,

учитывая состояние дорог того времени.

г. Место водителя хотя и остается открытым, однако появляется лобовое

стекло, которое защищает водителя от ветра и

грязи. Шины остаются твердыми, радиатор принимает округлую форму.

-1929. Происходит стремительный скачок в истории Scania-Vabis. Цепной

привод заменяют карданным валом. Пневматические шины становятся стандартной

опцией, так же как и колеса с шарикоподшипниками. Появляются закрытые кабины с

окнами. В 1925 году представлен "быстрый грузовик", на котором

установлен новый тип двигателя ОНV мощностью 36 л.с. (Впоследствии 50 л.с.).

Новая модель становится быстрой, и экономичной, чем ее предшественники.

Развиваемая скорость, 40км/ч. Это требовало надежных тормозов. Начали

устанавливать барабанные тормоза, которые тормозили задние колеса. Также

удалось повысить комфорт поездки благодаря "прогрессивной подвеске",

которая к тому времени уже устанавливалась на автобусах компании.

-1939. На рынке появляются двигатели, способные работать на дизельном

топливе. Первый из них, двигатель Hesselman. В 1936 году дизельный двигатель

заменяют двигателем собственного производства Scania-Vabis. Два качества, которые

закрепились за грузовиками Scania-Vabis - надежность и экономичность - делают

их очень популярными в кругах водителей и перевозчиков.

-1949. Военные времена в истории Скани (Scania) знамениты выпуском

газовых двигателей, Scania-Vabis, которые были своевременными из-за отсутствия

других видов топлива в военное время.

В этот период Scania-Vabis представляет первый трехосный грузовик с

дополнительной осью. Гидравлический усилитель тормозов на всех колесах стал

стандартной опцией. Первый дизельный двигатель с прямым впрыском топлива

уменьшает потребление топлива на 20-25%, что также влияет на уменьшение

расходов, на обслуживание, учитывая, что конструкция стала более прочной и

надежной. Увеличено на 40% тяговое усилие, что приводит к установлению демультипликатора, что становится еще одним

новшеством.

-1959. Пятиступенчатая синхронизированная коробка передач и две

скоростные передачи празднуют свой дебют. Прочность рамы и подвески позволяют

увеличить грузоподъемность. Устанавливаются пневматические тормоза. Тормозная

педаль становится более удобной. Радиус поворота стал меньше, система обогрева

и проветривания также подверглись усовершенствований. Все это улучшило работу

водителя, повысив безопасность и комфортность.

-1969. Двигатель с турбонаддувом представлено в 1961 году. Двухконтурные

пневматические тормоза представлены в 1963 году.

г. совершенствование рабочего места водителя становится одним из главных

задач при разработке следующего

поколения грузовиков. Значительно усовершенствована вентиляционная система

кабины, которая позволяет эффективно направлять воздушные потоки.

Гидроусилитель руля является стандартной опцией.

-1979. Усиленные рамы, коробки передач и тормоза, а также более мощные, чем раньше двигатели, позволяют еще

больше повысить грузоподъемность. Работа над совершенствованием комфорта

водителя является важной составляющей всего процесса развития автомобиля.

Новый, уютный, удобный и практичный интерьер кабины компания представит в

1973 году. Еще одна новая опция - омыватели фар головного света. Обогрев

сидений становится стандартной опцией. Кондиционер предлагается как опция с

1978 года.

-1989. Двигатель, рама, кабина, коробка передач и другие компоненты

объединяют модульной системой для нового модельного ряда грузовиков 2 серии.

Это позволяет клиентам заказывать грузовики согласно индивидуальным

требованиям.

Функция АВS предлагается с 1989 года.

В 1988 году в третьей серии грузовиков Scania устанавливается электронная

система управления двигателем EDS (Electronic Diesel Control). Впоследствии появляется

двигатель с турбокомпаундом.

В 1989 году появляется передняя ось на пневмоподвеске.

-2000. В 1991 году была представлена кабина Scania Streamline с очень

плавными обтекаемыми линиями, что позволило уменьшить потребление топлива в

среднем на 5%.

В 1995 году Scania запустила 4 серии грузовиков, которая получила

Европейский титул "Лучший грузовик 1996 года".

В 90-х годах Scania увеличила производство пожарных машин со специальными

экипажными кабинами, которые могли вместить пожарную бригаду из 8 человек.

В 2004 году состоялась премьера следующей серии грузовиков. Появляется

новый модельный ряд, который обозначается как PRT серии. Впоследствии Т-кабины

сняли с производства.

В 2008 году появилась новая G-серия грузовиков, которая по размерам

кабины находится посередине между R-и P-сериями.

В 2004 году Scania первой среди производителей грузовых транспортных

средств представила грузовики с двигателями Евро-4.

В 2008 году предложила двигатели, соответствующие стандартам Евро-5.

В 2009 году проходила презентация новой серии грузовиков, завоевавших

титул "Truck of the Year 2010".

В 2010 году был запущен новый модельный ряд Scania V8 во главе с мощным

двигателем на рынке, силой в 730 л.с. и крутящим моментом 3500Нм. Кроме того,

для этих грузовиков был разработан особый внутренний и внешний дизайн, который

подчеркивает высокий статус и престиж линейки V8.

В 2011 - предложила двигатель соответствующий стандартам Евро-6.

История создания автомобиля Скании (Scania) закончилась, но продолжается

история развития модели Скания (Scania) завоевавшей значительную репутацию

своей экономичностью, надежностью, отличительным дизайном среди грузовых машин

других марок.

Свою родословную фирма Скания, ныне всемирно известный изготовитель

высококачественных грузовиков Scania, ведет с 1891 г., когда в городке

Сёдертелье образовалась небольшая компания по производству вагонов

Вагнфабрикс-Актиеболагет и Сёдертелье (Vagnfabriks-Aktiebolaget Sodertelge) или

просто Вагнфабрикен (Vagn-fabriken). Другим прародителем стала английская компания

Хамбер (Humber), выпускавшая велосипеды. В 1896 г. она открыла в Мальме свой

шведский филиал, названный Свенска Актиеболагет Хамбер (Svenska Aktiebolaget

Humber). В 1901 г. его преобразовали в компанию Маскинфабрикс-Актиеболагет

Скания (Maskinfabriks-Aktiebolaget Scania), именовавшуюся просто Скания. Уже

через год к велосипедам прибавились легковые автомобили Скания А, на шасси

которых делали почтовые фургоны. Первый 1,5-тонный грузовик Scania модели Ас

изготовили в 1902 г. в единственном экземпляре. Подробных сведений о его

разработке не сохранилось. Известно лишь, что инженеры Антон Свенссон (Anton

Svensson) и Рейнгольд Торссин (Reinhold Thorssin), имея прямо противоположные

точки зрения о расположении двигателя - спереди или сзади, решили разместить 2-цилиндровый

бензиновый мотор водяного охлаждения мощностью 12 л.с. под сиденьем водителя. В

1906 г. в программе фирмы появилась новая модель грузовика Scania EL

грузоподъемностью 3,0-3,5 т с 4-цилиндровым двигателем Венцель (Wentzel) типа Е

(4,6 л, 20 л.с.). Автомобиль имел цепной привод задних колес и литые резиновые

шины. Всего их собрали 8 экземпляров, к которым вскоре добавились еще 12 машин

модели IL с 4-цилиндровым мотором Венцель I (4,2 л, 24 л.с.). В 1907-08 гг.

выпустили еще несколько машин серии BL грузоподъемностью 1,0-1,5 т с

2-цилиндровым 15-сильным двигателем Венцель В. Следующие три года на их шасси

ставили 4-цилиндровый мотор Венцель Н (2,8л, 18л. с.). Таких вариантов,

получивших марку HL, изготовили 21 экземпляр. На 5-тонном автомобиле DL использовался

наиболее мощный 4-цилиндровый Венцель D (5,3л, ЗОл.с). В 1910 г. первый

грузовик Scania был отправлен на экспорт - в Санкт-Петербург. Это была модель

IL с оборудованием для обслуживания и ремонта подвесной контактной сети

трамваев. С первых лет существования фирма Скания (Scania) завоевала авторитет

высокой прочностью и качеством продукции, но в те времена не располагала

достаточными финансовыми средствами. Поэтому в октябре 1910 г. ее руководство

начало переговоры о слиянии со своим главным конкурентом - компанией

Вагнфабрикен, сокращенно ВАБИС (VABIS). В марте следующего года предприятия

объединили свои усилия, в результате чего появилась фирма Скания-Вабис

(Scania-Vabis). Она создала все технические и производственные предпосылки для

лидирующего положения современной компании Скания. Лишь через 50 с лишним лет

на автомобильном рынке вновь появилось прежнее название фирмы - Скания. Это

произошло в результате подписания 19 декабря 1968 г. соглашения об объединении

компании Скания-Вабис со шведской авиационной и автомобильной корпорацией СААБ

(SAAB). В начале 1969 г. в Швеции появилась новая промышленная группа

СААБ-Скания, и все грузовые автомобили, выпускавшиеся ранее как Скания-Вабис,

получили торговую марку Скания (Scania). Вскоре после этого на фирме Скания

была разработана программа перспективного развития. Еще в феврале 1968 г.

Скания-Вабис начала производство семейства грузовиков Scania, получившего затем

название Нулевого поколения фирмы Скания. Его основой послужили модели,

разработанные в 1962-64 гг. Новая гамма включала серии L50, L/LB80, L/LB85 и

L/LB110 в многочисленных 2- и 3-осных исполнениях полной массой 12,5~22,5 т с

капотной компоновкой (L) и кабиной над двигателем (LB). В новой индексации

моделей первые одна или две цифры со ответствовали округленному рабочему объему

применявшихся дизельных двигателей D5, D8 и D11 (соответственно 5, 8 и 11 л)

мощностью 95, 155 и 190 л.с. На усиленных вариантах грузовиков Scania Супер

(Super), рассчитанных на более высокие нагрузки, обычно применялись те же

моторы с турбонадцувом мощностью соответственно 120, 190 и 260-270 л.с. Уже в

начале 1969 г. был освоен выпуск первого дизеля Скания V8 - модели DS14 рабочим

объемом 14 л с турбонадцувом. В разных вариантах он развивал от 335 до 385 л.с.

и на тот момент был самым мощным в Европе. Фирма Скания-Вабис работала над

системой турбонаддува еще с 50-х гг., но внедрила ее значительно позже. Только

в начале 1969 г. появился первый двигатель с турбонадцувом, предназначенный для

новой бескапотной гаммы грузовиков Scania 140 полной массой до 24,5 т, а его

производство началось в 1972 г. Эта серия состояла из 2-осных бортовых моделей

LB140 (4x2) и 3-осных LBS140 (6x2) и LBT140 (6x4) полной массой 17,0-26,5 т. На

этой серии кабина над двигателем, получившая хорошо знакомые до сих пор

очертания, впервые была сделана откидывающейся при помощи гидравлического

механизма и снабжалась усиленной звукоизоляцией (уровень внутреннего шума не

превышал 75 дБ). Первой в истории фирмы она прошла испытания на прочность при

лабораторной имитации различных аварий. Все автомобили пучили механическую

10-сту-г.енчатую синхронизированную коробку передач, а серия LB80 по заказу

оснащалась автоматической коробкой. Гамма 1972 г. включала также новые модели

L140 (4x2) и LS140 (6x2) с характерным прямоугольным капотом, почти не

изменившимся за многие годы. Они служили для перевозки особо тяжелых грузов,

буксировки прицепов и работы на строительстве. В 1975 г. эту серию пополнили

варианты L145 (4x2) и LT145 (6x4) с передними и задними мостами, допускавшими

повышенную нагрузку. В том же году появилась наиболее известная в то время

серия, которую впоследствии стали называть Первым поколением. Как и ранее,

большинство машин предлагалось в капотном и бескапотном 2- и 3-осном

исполнениях. От прежних так называемых малых моделей осталась только

модернизированная серия 80, состоявшая из моделей L81 и L86 с моторами D8 или

DS8 (7786 см³, 163~205 л.с.) и 10-ступенчатой коробкой. Главной же

новинкой стала 111-я серия, включавшая унифицированные капотные грузовики

Scania L111, LS111, LT111 и соответствующие им бескапотные модели LB111, LBS111

и LBT111 с колесными формулами 4x2, 6x2 и 6x4 полной массой 16,5-30 т. По

заказам в 1978-80 гг. выпускали первые 4-осные шасси LBFS111. Все автомобили

получили 6-цилиндровый дизель D11 мощностью 220 л.с. Вариант DS11 с

турбонадцувом развивал 296 л.с. Внешние формы и интерьер машин разрабатывал

известный итальянский дизайнер Джорджио Джуджаро (Giorgio Giugiaro), который

впервые на грузовиках использовал функциональный щиток приборов и безопасное

двух-спицевое рулевое колесо. Всего изготовили более 30 тыс. таких автомобилей.

Модернизированные серии 140 и 145 превратились в модели L/LB141 и L146 с тем же

14-литровым дизелем мощностью 350 л.с. Одновременно выпускались армейские

грузовики SBA111 (4x4) и SBAT111 (6x6) грузоподъемностью 4,5-6,0 т с моторами

мощностью 220-300 л.с. и 6-ступенчатой автоматической коробкой передач,

отличавшиеся функциональными формами и простотой обслуживания. В 70-е гг. фирма

Скания расширяла сеть своих сборочных заводов. В 1976 г. в Аргентине появился

один из ее крупнейших зарубежных филиалов. Затем открылись предприятия в

Марокко, Танзании, Ираке, США, Перу и Австралии. Объем производства в период с

1976 по 1979 г. возрос с 15 до 22 тыс. автомобилей. Переломным моментом в

истории фирмы Скания стал 1980 г., когда начался быстрый рост авторитета

компании и ее стремительный выход в мировые лидеры в области тяжелых

грузовиков. Весь предыдущий опыт воплотился во втором поколении, состоявшем из

трех базовых серий 82, 112 и 142 полной массой 16,5-32 т, а в составе

автопоезда - до 120 т. Как и раньше, первые цифры индекса модели сообщали

округленный рабочий объем двигателя. С внедрением модульной конструкции кабин

над двигателем была введена их новая индексация: Р - для местных перевозок и R

- для магистральных. С этого времени все капотные исполнения получили индекс Т

(от слова Torpedo). К ним добавлялись буквы М, Н или Е, указывавшие на вариант

исполнения шасси - для обычных, тяжелых и особо тяжелых условий эксплуатации. В

1980 г. весь ряд состоял из 24 базовых моделей грузовиков Scania от легкой Р

82М (4x2) до сверхтяжелой Т 142Е (6x4). На них использовались модернизированные

дизели - б-цилиндровые D8 (7786 см³) и D11 (11021 см³) и один V8 модели D14 (14188 см³), которые предлагались в основном в

вариантах DS с турбонаддувом мощностью от 230 до 394 л.с. С 1982 г. начался

выпуск дизеля DSC11 с турбонаддувом (333-354 л.с.), который первым получил

систему промежуточного охлаждения воздуха наддува. На следующий год она

появилась и на моторе DSC14, повысив его мощность до 420 л.с., а вскоре на

седельных тягачах R142H мощность достигла 460 л.с. В 1983 г. началось

изготовление еще одного 6-цилиндрового двигателя DS9 (8476 см³) с турбонаддувом и его варианта с

промежуточным охлаждением DSC9 Интеркулер (Intercooler) мощностью 245 и 275

л.с. соответственно. При этом последний вариант некоторое время считался одним

из наиболее экономичных моторов при минимальном удельном расходе топлива 143

г/л.с.ч. Вместе с этими силовыми агрегатами появилась четвертая серия

грузовиков Scania 92, рассчитанных на самые разнообразные условия эксплуатации.

Все модели оснащались 10-ступенчатыми коробками передач, несколькими вариантами

одноступенчатых главных передач, ведущих мостов и подвесок. В 1983 г. фирма

Скания первой среди изготовителей тяжелых грузовиков внедрила механическую

коробку передач, оборудованную механизмом автоматического переключения CAG

(Computer-Aided Gearchanging), которым управлял микропроцессор. Такая система

положила начало широкому использованию электронных устройств в трансмиссии

грузовых автомобилей. С этого же семейства берут начало прославившие марку

Скания прочные и безопасные кабины, выполненные в соответствии с самыми

жесткими в мире шведскими нормами. В 1987 г. началось производство грузовиков

Scania третьего поколения полной массой 17~32 т (в составе автопоезда - 36-44 т

и более). Взяв курс на тяжелые грузовые автомобили, фирма отказалась от

применения 8-литрового двигателя, оставив в программе три базовых мотора

рабочим объемом 9,11 и 14 л с турбонаддувом. Рядные 6-цилиндровые модели 059 и

DS11 выпускались также в исполнениях DSC9 и DSC11 с промежуточным охлаждением,

что обеспечило гамму силовых агрегатов мощностью 210- 363 л.с. В 1988 г. на

двигателе DSC14 Интеркулер V8 фирма Скания первой в Европе внедрила электронное

управление системой впрыска топлива EDC (Electronic Diesel Control). В таком

исполнении мотор сначала развивал 420-460 л.с, а в 1991 г. достиг 500 л.с. В

1990 г. появился так называемый турбокомпаундный дизель DTC11, в котором

утилизировалось до 20% энергии отработавших газов, выходящих из

турбонагнетателя. Для этого в выхлопном тракте установили вторую турбину, от

которой вращение через гидромуфту и 2-сгупенчатый редуктор передавалась на маховик

двигателя. Это позволило повысить КПД мотора до 46% и снизить расход топлива. С

этого поколения фирма начала использовать коробки передач семи вариантов:

простые механические с числом передач 5, 8,10 и 12, автоматическая

5-ступенчатая, механическая 9-ступенчатая с гидротрансформатором, а также

синхронизированная 10-ступенчатая с программируемой системой переключения

передач, позволявшая передавать крутящий момент свыше 2000 Н-м. гкеланию

покупатель мог заказать 2-ступенчатые главные передачи, колесные планетарные

редукторы, малолистовые параболические рессоры, передние дисковые тормоза, АБС,

пневматическую подвеску с регулированием уровня рамы в пределах 230 мм.

Грузовики Scania предлагались с колесными формулами от 4x2 до 8x4 и несколькими

типами управляемых и ведущих мостов. К этому времени фирма внедрила модульный

метод массового производства безопасных кабин и создала варианты разной длины и

высоты, включая модели с пневматической подвеской, одним или двумя спальными

местами. Набор кабин над двигателем состоял из 8 вариантов плюс два капотных

исполнения. В 1991 г., к 100-летию фирмы, было приурочено создание обтекаемой

кабины Стримлайн (Streamline), преобразившей облик грузовиков Скания и

позволившей снизить коэффициент аэродинамического сопротивления Сх на 12-15%,

доведя его до предельно малого.В результате расход топлива снизился на 4~5%. В

целом фирма могла предложить покупателю выбор из 800 вариантов машин. Недаром

автомобиль Скания третьего поколения впервые в истории фирмы получил титул

Грузовик 1989 года. Огромные усилия по совершенствованию своей продукции

выдвинули компанию Скания в мировые лидеры по техническому уровню, качеству и

безопасности грузовых автомобилей. Повышенный спрос на них привел к резкому

росту производства: только в период с 1993 по 1995 г. он увеличился с 23 до 42

тыс. автомобилей. В немалой степени этому способствовал пуск в 1992 г. нового

сборочного завода в Анжере (Франция). В 1995 г. концерн СААБ-Скания распался, и

фирма Скания превратилась в самостоятельное акционерное предприятие. С 1996 г.

начался выпуск грузовиков четвертого поколения. К реализации проекта,

заложенного еще в 1988 г., была привлечена итальянская кузовная студия Бертоне

(Bertone), разработавшая принципиально новый дизайн кабин. Грузовики полной

массой от 18 до 48 т предлагаются теперь более чем в 300 вариантах базовых

шасси 94, 114, 124 и 144, включая 2-, 3- или 4-осные исполнения с разными

основными агрегатами. Среди 11 вариантов кабин предлагается наиболее комфортное

исполнение Топлайн (Topline) со спальными местами. Машины с индексом L

используются для работы на магистральных перевозках, D - на местных, С - для

строительства, a G - для тяжелых дорожных условий. В арсенале фирмы имеется 6

семейств двигателей с турбонаддувом и промежуточным охлаждением. Среди них

модернизированный 6-цилиндровый мотор DSC9 (220-310 л.с.), а также выпущенный в

1998 г. новый 24-клапанный DC11 (10641 см³), развивающий 340-380 л.с.

6-цилиндровый двигатель DSC12 (11705 см³) предлагается в вариантах мощностью

360-420 л.с., а прежний мотор DSC14 V8 развивает теперь 460-530 л.с. Осенью

2000 г. был представлен новый 15,6-литровый дизель DC16 V8 мощностью до 580

л.с.

Среди других новинок конца 90-х гг. - система программируемого управления

стандартной механической коробкой Оптикруиз (Opti-cruise), обеспечивающая

оптимальный режим работы, минимальные расход топлива и токсичность отработавших

газов. Высокий технический уровень и качество автомобилей Скания четвертого

поколения подтверждены присвоением им звания Грузовик 1996 года. К концу XX

века положение фирмы оставалось по-прежнему достаточно прочным. Кроме всемирно

известных грузовиков, Скания изготовляет широкую гамму автобусных шасси,

судовые и промышленные силовые установки. Только автомобилей с 1901 г. было

собрано свыше 800 тыс. штук.

Скания владеет 6 заводами в Швеции и 8 крупными зарубежными сборочными

предприятиями. На них занято 23800 человек. В последние годы XX века объем

производства автомобилей Скания полной массой более 6 т составлял 46-50 тыс.

штук, а доля в европейском секторе тяжелых грузовиков находилась на стабильном

уровне в 15%. Однако острая конкурентная борьба привела к тому, что 15 января

1999 г. 13,7% акций фирмы Скания приобрел ее главный конкурент - шведская

компания Вольво (Volvo). В апреле доля Вольво возросла до 21%, а к августу

превысила 70%. Таким образом Скания могла превратиться в дочернее предприятие

Вольво, составив второй в мире концерн по производству тяжелых грузовиков, но

весной 2000 г. комиссия ЕС наложила вето на это соглашение.

Scania 114.

Самые известные и распространенные грузовики, имеющие высокий объем продаж, это

грузовики Scania. Среди них существует модель Scania 114, которая является

седельным тягачом.

Для тех, кто осуществляет транспортные перевозки как внутри страны, так и

за её пределами, эта модель является наилучшим вариантом, и вы должным образом

оцените качество, стоимость и техническое оснащение Scania 114.

Две спальные полки легко размещены в кабине Scania 114 и это именно то

преимущество, на которое сразу же стоит обратить внимание.

Так же разработчики этого грузовика предусмотрели и его практичность,

разместив в нем складываемый рычаг для переключения передач и моторный тоннель

рациональной высоты. При таких разработках грузовик стал более функциональным,

а кабина намного просторной.

В салоне находиться "печка". Горячая жидкость, которая меняет

свой обьем для создания в салоне тех или иных температур, поступает из

охладительной системы.

Задняя подвеска установлена на 2-балонных подушках, гидравлические

амортизаторы и подвеска кабины соединены в одну стойку, а все остальные

характеристики грузовика расположены традиционным образом.

Мотор Scania 114 - шестицилиндровый мотор серии DC1104. Scania 114 имеет

двигатель на 11 л., и достигает 380 л.с. Генератор моделей Scania имеет марку

Bosch.114 себя зарекомендовал с хорошей стороны, но выразить свое отношение к

этой модели можно же конечно после работы с ней.

1.

Назначение, классификация, устройство и принцип работы агрегатов, механизмов,

узлов автомобиля

.1

Газораспределительный механизм (ГРМ)

.1.1 Назначение и характеристика

Газораспределительным называется механизм, осуществляющий открытие и

закрытие впускных и выпускных клапанов двигателя.

Газораспределительный механизм (ГРМ) служит для своевременного впуска

горючей смеси или воздуха в цилиндры двигателя и выпуска из цилиндров

отработавших газов. В двигателях автомобилей применяются газораспределительные

механизмы с верхним расположением клапанов. Верхнее расположение клапанов

позволяет увеличить степень сжатия двигателя, улучшить наполнение цилиндров

горючей смесью или воздухом и упростить техническое обслуживание двигателя в

эксплуатации.

Двигатели автомобилей могут иметь газораспределительные механизмы

различных типов (рисунок 1), что зависит от компоновки двигателя и, главным

образом, от взаимного расположения коленчатого вала, распределительного вала и

впускных и выпускных клапанов. Число распределительных валов зависит от типа

двигателя.

Рисунок 1. Типы газораспределительных механизмов, классифицированных по

различным признакам

При верхнем расположении распределительный вал устанавливается в

головке цилиндров, где размещены клапаны. Открытие и закрытие клапанов

производится непосредственно от распределительного вала через толкатели или

рычаги привода клапанов. Привод распределительного вала осуществляется от

коленчатого вала с помощью роликовой цепи или зубчатого ремня.

Верхнее расположение распределительного вала упрощает конструкцию

двигателя, уменьшает массу и инерционные силы возвратно-поступательно

движущихся деталей механизма и обеспечивает высокую надежность и бесшумность

его работы при большой частоте вращения коленчатого вала двигателя.

Цепной и ременный приводы распределительного вала также обеспечивают

бесшумную работу газораспределительного механизма.

При нижнем расположении распределительный вал устанавливается в блоке

цилиндров рядом с коленчатым валом. Открытие и закрытие клапанов производится

от распределительного вала через толкатели штанги и коромысла. Привод

распределительного вала осуществляется с помощью шестерен от коленчатого вала.

При нижнем расположении распределительного вала усложняется конструкция

газораспределительного механизма и двигателя. При этом возрастают инерционные

силы возвратно-поступательно движущихся деталей газораспределительного

механизма. Число распределительных валов в газораспределительном механизме и

число клапанов на один цилиндр зависят от типа двигателя. Так, при большем

числе впускных и выпускных клапанов обеспечивается лучшие наполнение цилиндров

горючей смесью и их очистка от отработавших газов. В результате двигатель может

развивать большие мощность и крутящий момент. При нечетном числе клапанов на

цилиндр число впускных клапанов на один клапан больше, чем выпускных.

1.1.2

Конструкция и работа газораспределительного механизма

Газораспределительные механизмы независимо от расположения

распределительных валов в двигателе включают в себя клапанную группу, передаточные

детали и распределительные валы с приводом.

В клапанную группу входят впускные и выпускные клапаны,

направляющие втулки клапанов и пружины клапанов с деталями крепления.

Передаточными деталями являются толкатели, направляющие втулки толкателей, штанги

толкателей, коромысла, ось коромысел, рычаги привода клапанов, регулировочные

шайбы и регулировочные болты. Однако при верхнем расположении

распределительного вала толкатели, направляющие втулки и штанги толкателей,

коромысла и ось коромысел обычно отсутствуют.

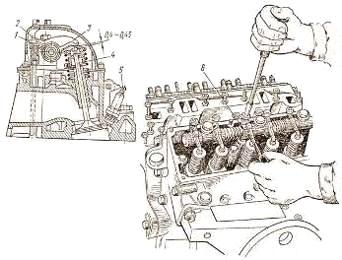

На рисунке 2 представлен газораспределительный механизм двигателя с

верхним расположением клапанов, с верхним расположением распределительного вала

с цепным приводом и с двумя клапанами на цилиндр. Он состоит из

распределительного вала 14 с корпусом 13 подшипников, привода

распределительного вала, рычагов 11 привода клапанов, опорных регулировочных

болтов 18 клапанов 1 и 22, направляющих втулок 4, пружин 7 и 8 клапанов с

деталями крепления.

Распределительный вал обеспечивает своевременное открытие и закрытие клапанов.

Распределительный вал - пятиопорный, отлит из чугуна. Он имеет опорные шейки 15

и кулачки 16 (впускные и выпускные). Внутри вала проходит канал, через который

подводится масло от средней опорной шейки к другим шейкам и кулачкам. К

переднему торцу вала крепится ведомая звездочка 24 цепного привода. Вал

устанавливается в специальном корпусе 13 подшипников, отлитом из алюминиевого

сплава, который закреплен на верхней плоскости головки блока цилиндров. От

осевых перемещений распределительный вал фиксируется упорным фланцем 12,

который входит в канавку передней опорной шейки вала и прикрепляется к торцу

корпуса подшипников.

Рисунок 2 - Газораспределительный механизм легкового автомобиля с цепным

приводом: 1, 22 - клапаны; 2 - головка; 3 - стержень; 4, 20 - втулки; 5 -

колпачок; 6 - шайбы; 7, 8, 17 - пружины; 9 - тарелка; 10 - сухарь; 11 - рычаг;

12 - фланец; 13 - корпус; 14 - распределительный вал; 15 - шейка; 16 - кулачок;

18 - болт; 19 - гайка; 21 - пластина; 23 - кольцо; 24, 27, 28 - звездочки; 25 -

цепь; 26 - успокоитель; 29 - палец; 30 - башмак; 31 - натяжное устройство

Привод распределительного вала осуществляется через установленную

на нем ведомую звездочку 24 двухрядной роликовой цепью 25 от ведущей звездочки

28 коленчатого вала. Этой цепью также вращается звездочка 27 вала привода

масляного насоса. Привод распределительного вала имеет полуавтоматический

натяжной механизм, состоящий из башмака и натяжного устройства. Цепь

натягивается башмаком 30, на который воздействуют пружины натяжного устройства

31. Для гашения колебаний ведущей ветви цепи служит успокоитель 26. Башмак и

успокоитель имеют стальной каркас с привулканизированным слоем резины.

Ограничительный палец 29 предотвращает спадание цепи при снятии на автомобиле

ведомой звездочки распределительного вала.

Клапаны открывают и закрывают впускные и выпускные каналы. Клапаны установлены в

головке блока цилиндров в один ряд под углом к вертикальной оси цилиндров

двигателя. Впускной клапан 1 для лучшего наполнения цилиндров горючей

смесью имеет головку большего диаметра, чем выпускной клапан. Он изготовлен из

специальной хромистой стали, обладающей высокой износостойкостью и

теплопроводностью. Выпускной клапан 22 работает в более тяжелых

температурных условиях, чем впускной. Он выполнен составным. Его головку делают

из жаропрочной хромистой стали, а стержень - из специальной хромистой стали.

Каждый клапан состоит из головки 2 и стержня 3. Головка имеет конусную

поверхность (фаску), которой клапан при закрытии плотно прилегает к седлу из

специального чугуна, установленному в головке блока цилиндров и имеющему также

конусную поверхность.

Стержень клапана перемещается в чугунной направляющей втулке 4,

запрессованной и фиксируемой стопорным кольцом 23 в головке блока цилиндров,

обеспечивающей точную посадку клапана. На втулку надевается маслоотражательный

колпачок 5 из маслостойкой резины. Клапан имеет две цилиндрические пружины:

наружную 8 и внутреннюю 7. Пружины крепятся на стержне клапана с помощью шайб

6, тарелки 9 и разрезного сухаря 10. Клапан приводится в действие от кулачка

распределительного вала стальным кованным рычагом 11, который опирается одним

концом на регулировочный болт 18, а другим - на стержень клапана.

Регулировочный болт имеет сферическую головку. Он ввертывается в резьбовую

втулку 20, закрепленную в головке блока цилиндров и застопоренную пластиной 21,

и фиксируется гайкой 19. Регулировочным болтом устанавливается необходимый

зазор между кулачком распределительного вала и рычагом привода клапана, равный

0,15 мм на холодном двигателе и 0,2 мм на горячем двигателе (прогретом до 75…85

°C). Пружина 17 создает постоянный контакт между концом рычага привода и

стержнем клапана.

.1.3

Принцип работы

Газораспределительный механизм (ГРМ) работает следующим образом. При

вращении распределительного вала его кулачки в соответствии с порядком работы

цилиндров двигателя поочередно набегают на рычаги 11. Рычаги, поворачиваясь

одним концом на сферических головках регулировочных болтов 18, другим концом

воздействуют на стержни клапанов, преодолевают сопротивление пружин 7, 8 и

открывают клапаны. При дальнейшем повороте распределительного вала кулачки

сходят с рычагов, которые возвращаются в исходное положение под действием

пружин 17, а клапаны закрываются под действием пружин 7 и 8.

При работе двигателя распределительный вал вращается в два раза

медленнее, чем коленчатый вал. Это связано с тем, что за период рабочего цикла

двигателя, протекающего за два оборота коленчатого вала, впускной и выпускной

клапаны каждого цилиндра должны открываться по одному разу.

Нормальная работа газораспределительного механизма (ГРМ) во многом

зависит от теплового зазора между кулачками распределительного вала и рычагами

привода клапанов. Этот зазор обеспечивает плотное закрытие клапанов при их

удлинении в результате нагрева во время работы. При недостаточном тепловом

зазоре или его отсутствии происходит неполное закрытие клапанов, что приводит к

утечке газов, быстрому обгоранию фасок головок клапанов и снижению мощности

двигателя.

.2 Привод

распределительного вала

двигатель scania газораспределительный

Особенностью привода распределительного вала является применение

ременной передачи. Привод распределительного вала осуществляется через

установленный на нем зубчатый шкив 4 ремнем 5 от зубчатого шкива 1 коленчатого

вала. С помощью этого ремня также вращается зубчатый шкив 8 вала привода

масляного насоса.

Рисунок 3. Ременный привод распределительного вала: 1, 4, 8 - шкивы; 2 -

болты; 3 - ролик; 5 - ремень; 6 - кронштейн; 7 - пружина

Ремень - зубчатый, изготовлен из резины, армированной стекловолокном.

Зубья ремня имеют трапециевидную форму. Ремень натягивается с помощью натяжного

ролика 3, закрепленного на кронштейне 6. Натяжение ремня регулируют пружиной 7

на неработающем двигателе при ослабленных болтах 2 крепления кронштейна натяжного

ролика. Привод распределительного вала работает без смазки и снаружи закрыт

тремя пластмассовыми крышками.

Газораспределительный механизм двигателя, представленный на рисунке 4,

состоит из распределительного вала 2 с двумя корпусами 1 подшипников, привода

распределительного вала, толкателей 4, регулировочных шайб 3, направляющих

втулок 6, клапанов 7, пружин 5 клапанов с деталями крепления.

Рисунок 4. Газораспределительный механизм (а) с верхним расположением распределительного

вала и его привод (б): 1 - корпус; 2 - распределительный вал; 3 - шайба; 4 -

толкатель; 5 - пружина; 6 - втулка; 7 - клапан; 8, 9, 11 - шкивы; 10 - ролик;

12 - ремень; 13 - ось

Распределительный вал чугунный, литой, пятиопорный. В задней части вала 2

находится эксцентрик для привода топливного насоса. Корпуса 1

подшипников распределительного вала отлиты из алюминиевого сплава. В них

находятся верхние половины опор под шейки распределительного вала: две в

переднем корпусе и три в заднем. Толкатели 4 клапанов - стальные,

цилиндрические, передают усилия от кулачков распределительного вала на клапаны.

В верхней части толкателей имеется гнездо для установки регулировочной шайбы. Регулировочные

шайбы 3 - плоские, стальные, толщиной 3,00…4,25 мм с интервалом через

каждые 0,05 мм. Подбором толщины этих шайб регулируется тепловой зазор между

шайбой и кулачком распределительного вала. Клапаны 7 (впускной, выпускной)

отличаются по конструкции и изготовлены из разных сталей. Впускной клапан имеет

головку большего диаметра, чем выпускной. Он выполнен из

хромоникельмолибденовой стали. Выпускной клапан - составной, сварен из двух

частей. Головка клапана изготавливается из жаропрочной

хромоникельмарганцовистой стали, а стержень - из хромоникельмолибденовой стали.

Направляющие втулки 6 клапанов - чугунные, запрессовываются и

фиксируются стопорными кольцами в головке блока цилиндров.

Пружины 5 (наружная, внутренняя) прижимают клапан к седлу и не дают ему

отрываться от толкателя. Они также исключают возникновение резонансных

колебаний деталей.

Привод распределительного вала производится через установленный на

нем зубчатый шкив 11 ремнем 12 от зубчатого шкива 8 коленчатого вала. Этим же

ремнем вращается зубчатый шкив 9 насоса охлаждающей жидкости. Ремень - зубчатый,

резиновый, армирован стекловолокном. Зубья ремня имеют полукруглую форму.

Ремень натягивается роликом 10, который вращается на эксцентриковой оси 13,

установленной на шпильке, закрепленной в головке блока цилиндров. При повороте

эксцентриковой оси относительно шпильки изменяется натяжение ремня. Привод

распределительного вала работает без смазочного материала. Он закрыт двумя

крышками - передней пластмассовой и задней стальной.

При вращении распределительного вала его кулачок набегает на шайбу 3 и

толкатель 4. Толкатель действует на стержень клапана 7, преодолевает

сопротивление пружин 5 и открывает клапан. При дальнейшем повороте кулачок

сходит с толкателя, который возвращается в исходное положение под действием

пружин 5, закрывающих клапан.

.3

Газораспределительный механизм с нижним расположением распределительного вала

На рисунке 5 показан газораспределительный механизм двигателя с нижним

расположением распределительного вала. Газораспределительный механизм

верхнеклапанный, с шестеренным приводом и двумя клапанами на цилиндр.

Рисунок 5. Газораспределительный механизм с нижним расположением

распределительного вала: 1 - распределительный вал; 2 - клапан; 3, 20 - втулки;

4 - пружина; 5 - коромысло; 6 - ось; 7 - винт; 8 - штанга; 9 - толкатель; 10,

11, 12 - шестерни; 13 - шейка; 14 - эксцентрик; 15 - кулачок; 16 - сухарь; 17,

19 - шайбы; 18 - колпачок

Механизм включает в себя распределительный вал 1, привод

распределительного вала, толкатели 9, штанги 8 толкателей, регулировочные винты

7, ось 6 коромысел, коромысла 5, клапаны 2, направляющие втулки 3 клапанов и

пружины 4 с деталями крепления.

Распределительный вал - стальной, кованый, имеет пять опорных шеек 13, кулачки 15

(впускные и выпускные), шестерню 12 привода масляного насоса и распределители

зажигания, а также эксцентрик 14 привода топливного насоса. Вал установлен в

блоке цилиндров двигателя на запрессованных биметаллических втулках,

изготовленных из стали и покрытых изнутри слоем свинцовистого баббита.

Привод распределительного вала осуществляется через прикрепленную к его

переднему концу ведомую шестерню 10, изготовленную из текстолита. Она находится

в зацеплении с ведущей стальной шестерней 11, установленной на коленчатом валу.

Обе шестерни выполнены косозубыми для уменьшения шума и обеспечения плавной

работы. Передаточное отношение шестеренного привода - отношение числа зубьев

ведущей шестерни к числу зубьев ведомой шестерни - равно 1:2, т.е. ведомая

шестерня 10 имеет в два раза больше зубьев, чем ведущая шестерня 11. Это

необходимо для того, чтобы за два оборота коленчатого вала распределительный

вал совершал один оборот, обеспечивая за полный цикл двигателя открытие

впускного и выпускного клапанов каждого цилиндра по одному разу.

Толкатели 9 служат для передачи усилия от кулачков распределительного вала к

штангам 8. Они изготовлены из стали, и их торцы, соприкасающиеся с кулачками,

выполнены сферическими и наплавлены отбеленным чугуном для уменьшения

изнашивания. Внутри толкатели имеют сферические углубления для установки штанг.

Толкатели перемещаются в направляющих отверстиях блока цилиндров.

Штанги 8 передают усилие от толкателей к коромыслам 5. Они изготовлены из

алюминиевого сплава, и на их концы напрессованы стальные наконечники.

Коромысла 5 предназначены для передачи усилия от штанг к клапанам. Коромысла

стальные, имеют неравные плечи для уменьшения высоты подъема толкателей и

штанг, в их короткие плечи ввернуты винты 7 для регулирования теплового зазора.

Коромысла установлены на втулках на полой оси 6, закрепленной в головке

цилиндров.

Клапаны 2 изготовлены из легированных жаропрочных сталей. Для лучшего наполнения

цилиндров двигателя горючей смесью диаметр головки у впускного клапана больше,

чем у выпускного.

Пружины 4 изготовлены из рессорно-пружинной стали. Деталями их крепления

являются шайбы 17 и 19, сухари 16 и втулки 20. Резиновые маслоотражательные

колпачки 18, установленные на впускных клапанах, исключают проникновение масла

через зазоры между направляющими втулками и стержнями впускных клапанов.

.4 Работа

механизма

Газораспределительный механизм (ГРМ) работает следующим образом. При

вращении распределительного вала его кулачки поочередно набегают на толкатели 9

в соответствии с порядком работы цилиндров двигателя. Усилие от толкателей 9

через штанги 8 передается к коромыслам 5, которые, поворачиваясь на оси 6,

воздействуют на стержни клапанов 2, преодолевают сопротивление пружин 4 и

открывают клапаны. При дальнейшем повороте распределительного вала кулачки

сходят с толкателей, которые вместе со штангами и коромыслами возвращаются в

исходное положение под действием пружин, закрывающих также клапаны.

.5

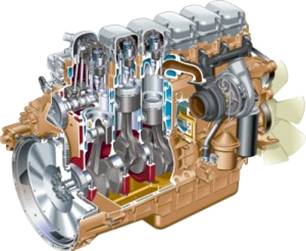

Двигатели Scania

Двигатели Скания выпускаются широкой линейкой - 9-ти, 11-ти, 12-ти и

13-литровые рядные моторы, 16-литровые V-образные восьмерки. Всего более 20

моторов с диапазоном мощности от 230 до 730 лошадиных сил и крутящим моментом

от 1050 до 3500 Н.м.

Рисунок 6. Двигатель Scania 9-литровый 230-260-300 л.с.

Самые простые и недорогие двигатели Scania ставились на первые Griffin -

9-литровые рядные шестерки DSC9 мощностью 310 л.с. и крутящим моментом 1355

Н.м. Причем существовали еще и более слабосильные версии - 230 л.с., которые

ставили на тягачи "Гриффин" с рессорной задней подвеской, но этих

машин было продано немного.

Двигатели Scania DSC9 были с механическими ТНВД и двухклапанными

головками, с турбонаддувом и интеркулером, но их потенциала было недостаточно

для дальнейшего увеличения мощности и достижения норм выше Евро-2.разработала

новое семейство двигателей, унифицированное по поршневой группе диаметром в 127

мм, четырехклапанными раздельными головками и с электронно-управляемыми

насос-форсунками. Со временем модульную конструкцию получили все дизельные

двигатели "Скания" от 9-литровой рядной "пятерки" до

флагманских V-8 объемом в 16 литров.

Подобной унификации деталей нет ни у одного другого производителя.

Унификация сокращает количество запасных частей, а значит уменьшаются проблемы

с наличием и поставками запчастей, а также снижается себестоимость двигателей.

С 2003 года Scania начинает устанавливать на Griffin в дополнение к

9-литровым двигателям новые 11-литровые дизели семейства DC11 уровня Евро-3,

мощностью 340 и 380 л.с. Причем для Griffin использовались только две начальные

настройки мощности, что существенно повышало надежность и долговечность

двигателей. Кроме этих двух моделей существовали еще двигатели с 420 л.с.,

которые стали применять позже.

Рисунок 7. Двигатель Scania 11-литровый 340-380 л.с.

Экзотическим для России стал вариант двигателя Scania с турбокомпаундом,

который развивал 470 л.с. В его конструкции была установлена еще одна турбина,

которая через вязкостную муфту и редуктор дополнительно передавала крутящий

момент на коленвал.

К 2007 году SCANIA завершила обновление гаммы выпускаемых двигателей с

унифицированной поршневой и головками. Появилось семейство двигателей Scania

DC12, которые отличались от 11-литровых двигателей увеличенным ходом поршня и,

соответственно, объемом. При этом радиус кривошипа коленвалов и длина шатунов,

конечно же, разные. Все эти новые моторы устанавливались и на тягачи проекта

Griffin - их диапазон мощности от 340 до 470 л.с. и крутящий момент от 1700 до

2200 Н.м.

Конструктивно все рядные моторы Scania сходны - у них чугунный блок,

мокрые гильзы, распредвал в блоке, коромысла со штангами, привод ГРМ со стороны

маховика. Только у современной 9-литровой "пятерки" есть еще два

уравновешивающих балансирных вала, понятно, что рядным "шестеркам"

они ни к чему.

Кроме наиболее распространенных алюминиевых поршней, есть у Scania и

составные, со стальным жаропрочным днищем и алюминиевой юбкой. Из достоинств

раздельных головок - надежность, ведь не может же сразу пробить все шесть

прокладок головки блока, наверняка только одну. Да и стоит она значительно

меньше, чем единая прокладка под общую головку. Из недостатков - сложно

разместить дополнительный клапан и механизм управления для моторного

компрессионного тормоза.

Еще одно семейство дизелей Scania - 12,7 литровые "шестерки" DC13,

причем теперь их выпускают и в исполнении Евро-6. Один DC13 109 мощностью 440

л.с., другой DC12 110 на 480 лошадиных сил. Важный нюанс - мощность и крутящий

момент у двигателей Евро-6 остались на том же уровне, что и у двигателей

Евро-5.

По оценке конструкторов SCANIA диапазон мощности 440-480 л.с. наиболее

востребован на магистральных перевозках и на грузовиках строительного

назначения, вплоть до четырехосников. Новые двигатели относятся к семейству

дизелей с увеличенным со 127 до 130 мм диаметром цилиндра, размерностью 130х

160мм. Чугунный блок цилиндров двигателя Scania DC13 рассчитан на давление в

камере сгорания до 200 бар. Для придания дополнительной жесткости блоку, а

также для уменьшения шума и вибраций корпус крышек коренных подшипников выполнен

в единой отливке. Такое конструктивное решение еще называют "рамой".

Автомобилисты среднего и старшего возраста помнят, наверное, двухтактные

дизели ЯАЗ-204 и 206, имевшие в системе топливоподачи, подобные по принципу

устройства. Насос-форсунки конца ХХ века кардинально отличаются от прежних тем,

что благодаря электронному управлению они могут оптимизировать поступление

топлива в каждый цилиндр. Расположенные на тех же местах, что и обычные, они

позволили еще больше снизить расход топлива, особенно на режимах частичных

нагрузок, а также существенно уменьшить токсичность выхлопных газов. По

последнему параметру новые дизели Scania уже отвечают перспективным нормам

Euro-3.

Теперь система питания новых дизелей работает так: топливо из бака

подается к насос-форсунке под низким давлением, что облегчает эксплуатацию

автомобиля. В корпусе насос-форсунки имеется плунжерный насос высокого

давления, приводимый от распределительного вала с помощью штанги и коромысла.

Управление впрыском осуществляет электромагнитный клапан по команде от

электронного блока.

Испытания на автопоездах подтвердили: зона минимального расхода топлива

новых дизелей совпадает с оборотами, на которых двигатель используется чаще

всего. "Рекордная" цифра удельного расхода топлива теперь равняется 187

г/кВт-ч. Дизели выпускаются в двух исполнениях: с рабочим объемом 10,6 л и 11,7

л.

2. Оборудование и приспособление для технического

обслуживания, контрольно-диагностические и регулировочные работы автомобиля

Техническое обслуживание - это комплекс мероприятий, целью которых является поддержание машины в

полностью работоспособном состоянии, а также профилактические работы,

предназначенные для уменьшения интенсивности износа деталей и предупреждающие

возникновение серьезных неисправностей.

Своевременно проведенное техническое обслуживание автобусов и грузовиков,

в условиях специализированного технического центра, гарантирует постоянную

техническую готовность автомобиля и снижает потребность в его текущем ремонте.

Следует понимать, что ремонт и обслуживание грузовых автомобилей не

являются синонимами. Это означает, что даже если техническое обслуживание

грузовика было проведено совсем недавно, при проявлении любых симптомов

нарушений в работе агрегатов или узлов, появлении посторонних шумов, стуков или

вибраций водитель должен немедленно обратиться для диагностики грузовика в

специализированный сервисный центр.

Лишь сочетание точной компьютерной диагностики грузовиков, качественного

и профессионального техобслуживания и квалифицированный, вовремя проведенный

ремонт грузовиков на СТО, гарантируют постоянную готовность к эксплуатации и

полную безопасность водителя машины и груза.

Разновидности технического обслуживания грузовых автомобилей

Для безопасной и надежной эксплуатации каждый автомобиль нуждается в

следующих работах, выполняемых без демонтажа и снятия отдельных агрегатов и

узлов:

ежедневное техническое обслуживание

первое техническое обслуживание (ТО-1)

второе техническое обслуживание (ТО-2)

сезонное техническое обслуживание (СТО).

С ежедневным, как правило, справляется сам водитель. ТО-1 и ТО-2 проводятся

лишь в условиях специализированных сервисных центров, так как профилактический

ремонт и обслуживание грузовых автомобилей в этом случае требует не только

высокой квалификации, но и специального оборудования, в том числе и

компьютеризированных диагностических стендов.

Существует еще и сезонное обслуживание, которое проводится 2 раза в год.

Система технического обслуживания подвижного состава является

планово-предупредительной, и все работы, предусмотренные для каждого

обслуживания, являются обязательными к выполнению в полном объеме. Она

способствует постоянному поддержанию автомобилей и прицепов в работоспособном

состоянии и в надлежащем внешнем виде, уменьшению интенсивности износа деталей,

предупреждению отказов и неисправностей, снижению расхода топлива и смазочных

материалов, своевременному выявлению и устранению неисправностей и в конечном

итоге повышению надежности и безопасности эксплуатации, продлению срока службы

автомобилей и прицепов и увеличению пробега автомобилей до ремонта.

Контрольно-диагностические, крепежные, смазочные, заправочные,

регулировочные, электротехнические и уборочно-моечные работы, проводимые в

необходимом объеме, и сроки, предусмотренные техническим обслуживанием,

позволяют обеспечить нормальные условия для работы всех систем и механизмов

автомобиля.

Техническое обслуживание является профилактическим мероприятием,

проводимым принудительно в плановом порядке через определенные пробеги или

время работы подвижного состава.

Техническое обслуживание подвижного состава подразделяется по

периодичности, перечню и трудоемкости выполняемых работ на следующие виды:

- ежедневное техническое обслуживание (ЕО);

- первое техническое обслуживание (ТО-1);

- второе техническое обслуживание (ТО-2);

- сезонное техническое обслуживание (СО).

Для каждой категории условий эксплуатации наибольшая периодичность

технического обслуживания принята для легковых автомобилей, затем автобусов и

грузовых автомобилей и автобусов на базе грузовых автомобилей. Для

автомобилей-самосвалов в связи с более тяжелыми условиями работы периодичность

технического обслуживания определяется умножением пробега до очередного

технического обслуживания базового автомобиля на коэффициент 0,8.

Техническое обслуживание выполняют в соответствии с планом-графиком,

который составляют на месяц для каждого автомобиля или прицепа исходя из

среднесуточного пробега и между техническими обслуживаниями. График утверждает

главный инженер (технический руководитель) АТП.

Перед возвращением автомобиля с линии техник по учету подвижного состава в

гаражном листе заранее записывает номер автомобилей, которые должны проходить

техническое обслуживание, с указанием вида технического обслуживания, а также

смазочных операций. Заполненный гаражный лист направляют на пост приема

автомобилей, возвращающихся с линии, где его подписывают дежурный механик и

водитель. Техническим обслуживанием руководит старший механик.

После сдачи автомобиля дежурному механику водитель ставит автомобиль в

зону ожидания; по распоряжению старшего механика его подают на пост уборочно-моечных

работ и дальше в зависимости от вида обслуживания и требующихся ремонтных работ

на соответствующие посты.

Для каждого вида технического обслуживания установлен перечень работ,

обязательных к выполнению.

Ежедневное техническое обслуживание (ЕО) предназначено для общего

контроля, направленного на обеспечение безопасности движения, поддержание

надлежащего внешнего вида транспортного средства, заправки топливом, маслом,

охлаждающей жидкостью, и для некоторых автомобилей - санитарной обработки кузова.

ЕО выполняют после работы подвижного состава на линии и перед выездом на

линию. При смене водителей на линии им" производятся работы по проверке

технического состояния автомобиля.

Первое (ТО-1) и второе (ТО-2) технические обслуживания предназначены для снижения

интенсивности изнашивания деталей, выявления и предупреждения отказов и

неисправностей. Техническое обслуживание должно обеспечить безотказную работу

агрегатов, узлов и систем подвижного состава в пределах установленной

периодичности и обязательного перечня операций.

ТО-1 и ТО-2 включают в себя смазочные, крепежные и регулировочные работы

и выполняются через определенные пробеги (см. табл. 9), устанавливаемые в

зависимости от условий эксплуатации подвижного состава автомобильного

транспорта.

В целях повышения безопасности движения, исключения отказов в работе,

обеспечения долговечности "а заданном уровне и сокращения затрат на

техническое содержание подвижного состава автотранспортные предприятия могут

корректировать нормативы технического обслуживания с учетом условий

эксплуатации подвижного состава, изменения режимов технического обслуживания

(т. е., перечня операций, периодичности и трудоемкости), изменяя соотношения

между объемами работ технического обслуживания и ремонта в результате включения

в техническое обслуживание характерных, часто повторяющихся операций текущего

ремонта.

Корректирование нормативов направлено на обеспечение высокой

эксплуатационной надежности, увеличение роли и значения профилактических работ

за счет сокращения объема текущего ремонта.

Сезонное техническое обслуживание (СО) производится 2 раза в год и

предназначено для подготовки подвижного состава к эксплуатации в холодное и

теплое время года.

Отдельно планируемое СО рекомендуется проводить для подвижного состава,

работающего в зоне холодного климата. Для остальных климатических условий

сезонное обслуживание обычно совмещают с ТО-2 (ТО-1), увеличивая соответственно

перечень выполняемых работ.

При СО промывают картеры двигателя, коробки передач, заднего и среднего

ведущих мостов, а также картер рулевого управления. После промывки, в

зависимости от времени года, заливают свежую смазку (летнюю или зимнюю). Кроме

перечисленных работ, необходимо также промыть радиатор, полость охлаждения

двигателя, систему отопительного устройства и заправить их охлаждающей

жидкостью, после чего проверить исправность и действие жалюзи радиатора и

термостата, зарядить аккумуляторную батарею, доведя плотность электролита до

соответствующей сезону эксплуатации, установить или снять утеплительные устройства

для аккумуляторной батареи, подготовить и привести в исправность утеплительные

чехлы радиатора и капота, цепи противоскольжения и шанцевый инструмент. Места

повреждения покраски на кабине и кузове зачистить наждачной бумагой, наложить

грунтовку и тщательно (в несколько слоев) закрасить.

Все работы по проведению ЕО и ТО-1 подвижного состава, как правило,

следует выполнять в межсменное время. Для выполнения технического обслуживания

имеются специально приспособленные и оборудованные помещения - профилактории. В

зависимости от производственной площади и наличия оборудования в профилактории

техническое обслуживание организуется на тупиковых постах или на поточной

линии.

На тупиковых постах техническое обслуживание чаще всего выполняют на

мелких АТП, где все работы за исключением уборки и мойки практически

выполняются на одном посту.

На крупных АТП, где ежедневно необходимо выполнять большое количество

технических обслуживании, применяют поточный метод. При этом методе работы,

предусмотренные техническим обслуживанием, распределяют на нескольких

специализированных последовательно расположенных постах: уборки, мойки, сушки,

крепежных, регулировочных и электротехнических работ, смазки и шинных работ.

Диагностика технического состояния автомобиля без его разборки

предназначена для определения технического состояния и дальнейшего пробега

автомобиля.

Диагностика может быть применена при техническом обслуживании и при

ремонте автомобиля. Цель диагностики при техническом обслуживании заключается в

определении действительной потребности в производстве работ, выполняемых не при

каждом обслуживании, и прогнозировании возникновения момента отказа.

Цель диагностики при ремонте заключается в выявлении причин отказа или

неисправности и установлении наиболее эффективного способа их устранения: на

месте, со снятием узла или агрегата, с полной или частичной разборкой.

Диагностика является частью технического обслуживания и включает:

экспресс-диагностику, т. е. проверку технического состояния системы, агрегатов

и узлов автомобиля, влияющих на безопасность движения (эта диагностика, как

правило, должна проводиться перед ТО-1); углубленную диагностику, которая

предназначена для определения по диагностическим параметрам места, причины и

характера неисправности или отказа (эта диагностика проводится перед ТО-2);

диагностику на постах ТО для выявления потребности агрегатов, узлов и систем в

регулировочных и ремонтных работах, выполняемых при техническом обслуживании и

ремонте шатуна. Усиление стука при резком увеличении частоты вращения

коленчатого вала свидетельствует об износе вкладышей коренных или шатунных

подшипников, причем стук более глухого тона характерен при износе вкладышей

коренных подшипников. Резкий непрекращающийся стук в двигателе,

сопровождающийся падением давления масла, свидетельствует о выплавлении

подшипников. Шумы и стуки прослушиваются с помощью стетоскопа.

Снижение мощности двигателя вызывается уменьшением компрессии в

результате: нарушения уплотнения прокладки головки цилиндров при слабой или

неравномерной затяжке гаек крепления или повреждения прокладки, пригорания

колец в канавках поршня вследствие отложения смолистых веществ и нагара;

износа, поломки или потери упругости колец; износа стенок цилиндров.

Компрессию в цилиндрах двигателя проверяют от руки или компрессометром.

Для проверки компрессии от руки вывертывают свечи зажигания, за исключением

свечи проверяемого цилиндра. Вращая коленчатый вал пусковой рукоятки, по

сопротивлению проворачиванию судят о компрессии. Также проверяют компрессию и в

остальных цилиндрах.

Для проверки компрессии компрессометром следует прогреть двигатель,

вывернуть свечи, полностью открыть дроссельную и воздушную заслонки. Установить

резиновый наконечник компрессометра в отверстие свечи и провернуть коленчатый

вал на 8... 10 оборотов. О величине компрессии судят по показаниям

компрессометра. После проворачивания коленчатого вала в исправном цилиндре

величина компрессии должна быть 0,70...0,78 МПа. Таким образом нужно

последовательно проверять компрессию в каждом цилиндре.

О техническом состоянии цилиндропоршневой группы и клапанов можно судить

по относительной величине утечки воздуха (контролируемой специальным

манометром), подаваемого под давлением в цилиндры двигателя с помощью прибора

К-69. При этом сжатый воздух подают в каждый цилиндр двигателя через отверстия

для свечей зажигания.

Повышенный расход масла, перерасход топлива и дымный выпуск отработавших

газов серого цвета (при нормальном уровне масла в картере) обычно появляются

при залегании поршневых колец или их износе. Залегание кольца можно устранить

без разборки двигателя, для чего в каждый цилиндр горячего двигателя заливают

на ночь через отверстие для свечи зажигания по 20 г смеси равных частей

денатурированного спирта и керосина. Утром двигатель следует пустить, дать проработать

10... 15 мин, остановить и заменить масло.

Отложение нагара на днищах поршней и камере сгорания снижает

теплопроводность, что вызывает перегрев двигателя, падение его мощности и

повышение расхода топлива. Для удаления нагара необходимо выпустить воду из

системы охлаждения, снять приборы, укрепленные на головке цилиндров, и,

отвернув гайки, осторожно отделить головку цилиндров, не повредив прокладку.

Если прокладка приклеилась к блоку пли головке цилиндров, то ее следует

отделить, пользуясь тупым ножом или широкой тонкой металлической полоской.

Перед снятием головок цилиндров V-образных двигателей, кроме того,

необходимо снять все приборы с впускного трубопровода, снять трубопровод и

только после этого снять головки

Комплекс диагностических работ позволяет обнаружить и устранить

неисправность, вовремя провести профилактику, что обеспечивает снижение

изнашиваемости и повышение, безопасности' работы узла, агрегата или автомобиля

в целом. Все это повышает надежность автомобиля, экономичность и эффективность

его эксплуатации за счет снижения расхода запасных частей и материалов и

уменьшения трудовых затрат на техническое обслуживание и ремонт.

При ТО-1 проводятся диагностические работы по узлам и системам

автомобиля, влияющим на безопасность движения. Проверяется действие рабочего

тормоза на одновременность срабатывания и эффективность торможения, действие

стояночного тормоза, привод тормоза, люфт рулевого колеса и шарнирных

соединений рулевого привода, состояние шин и давление воздуха в них, действие

приборов освещения и сигнализации.

При ТО-2 проводятся следующие диагностические работы по проверке: работы

двигателя (наличие стуков, перебои в работе, развиваемая мощность); системы

зажигания; системы питания (подтекание топлива и его расход, количество СО в

отработавших газах); цилиндро-поршневой группы; механизма газораспределения;

системы смазки двигателя; системы охлаждения двигателя; сцепления автомобиля и

его привода (пробуксовка под нагрузкой, неполное выключение, наличие стуков и

шумов). Проверяется также работа коробки передач автомобиля (самопроизвольное

выключение под нагрузкой, наличие стуков и шумов при работе); карданной

передачи автомобиля (наличие люфтов и отсутствие биения); главной передачи и

дифференциала (наличие люфта, стуков и шумов). Кроме этого, выполняются

диагностические работы по проверке передней подвески, установки передних колес

и их балансировки, параллельности передней и задней осей и установки фар.

Устранение выявленных недостатков, как правило, должно выполняться на

специальных постах

.1 Техническое обслуживание трансмиссии и ходовой части

автомобиля