Двусторонний рейсмусовый станок

Содержание

Введение

. Технико-экономическое обоснование

.1 Патентно информационный поиск

.2 Разработка технического предложения

1.2.1 Обзор аналогов проектируемой машины

1.2.2 Требования к проектируемой машине

1.2.3 Анализ вариантов прототипов и новых вариантов решений

.2.4 Выбор окончательного варианта, с разработкой

технологической схемы

. Технологическая часть

2.1 Расчет режимов резания

2.2 Решение обратной задачи

3. Конструктивная часть

3.1 Кинематический расчет

3.2 Расчет тягового усилия

3.3 Расчет конвейерного вала на прочность

3.4 Расчет и выбор подшипников для ножевого вала

. Эксплуатационная часть

.1 Наладка двустороннего рейсмусового станка

.2 Инструкция по техническому надзору и карта смазки

.3 График планово - предупредительных работ

. Безопасность жизнедеятельности

.1 Безопасность проекта

.2 Общие требования безопасности при работе на рейсмусовом

станке

.3 Экологичность проекта

.3.1 Расчет и выбор УВП

. Экономическая часть

.1 Расчет производительности оборудования

.2 Определение экономической эффективности

.2.1 Инвестиционные затраты

6.2.2 Текущие затраты

Заключение

Список использованной литературы

Приложение

Введение

рейсмусовый станок ножевой вал

Современный этап развития машиностроения характеризуется повышением

экономических и научно-технических требований к производству. На первое место,

в том числе требований к производству в условиях рыночной экономики, стал

выдвигаться экономический фактор, т.е. производство продукции, для сохранения

конкурентоспособности, должно осуществляться с максимально рациональным

использованием различных видов ресурсов, а для этого требуется сокращение не

производственных затрат, а снижение материалоемкости и трудоемкости

производства, улучшение использования финансовых ресурсов и снижение срока

окупаемости инвестиций. Проведение всех вышеизложенных мероприятий не должно

влиять на качество производимой продукции, а наоборот, требование

конкурентоспособности для производства ставит задачу повышения качества

выпускаемой продукции, увеличение ассортимента при одновременном снижении ее

себестоимости.

В данном проекте рассматривается конструкция двухстороннего рейсмусового

станка и аналогов уже имеющихся в мире.

В проекте представлена разработка конструкции станка, позволяющая

обрабатывать деталь в размер по толщине с заданной шероховатость.

Все принятые технические решения имеют в данном проекте

технико-экономическое обоснование, которое подтверждается их эффективностью.

. Технико-экономическое обоснование

.1 Патентно информационный поиск

Под патентным или патентно-информационным поиском понимают поиск

патентной и иной информации по определённой тематике. Тематика поиска

определяется предметом поиска, которым может быть, например, какое-либо

техническое решение: способ или устройство и его составные части. При проведении

патентного поиска или патентно-информационного поиска к патентной информации

относят зарегистрированные технические и другие решения по патентам на

изобретения, полезные модели, промышленные образцы, а также все опубликованные

заявки на выдачу таких патентов. Под иной информацией имеют в виду любую

общедоступную информацию, находящуюся, например, в литературе, рекламных

материалах компании.

Ножевой вал

Реферат

Использование: в деревообрабатывающей промышленности. Цель изобретения

расширение функциональных возможностей известного ножевого вала путем надежного

закрепления клиньями узких ножей с фигурной режущей кромкой. Сущность: ножевой

вал содержит корпус с трапецеидальными и прямоугольными пазами, клиньями с

фиксирующими винтами, имеющими возможность упора своими головками в меньшую

боковую сторону трапецеидального паза, ножи с фигурной режущей кромкой, ширина

последних не превышает глубины прямоугольного паза, а фиксирующие винты имеют

возможность упора своей стержневой частью в большую боковую сторону

трапецеидального паза. Предложенный вал выгодно отличается от известного

большей универсальностью за счет расширения диапазона размеров и конфигурации

сменных ножей.

Изобретение относится к режущему инструменту для обработки древесины и

древесных материалов и может быть использовано на фуговальных и универсальных

деревообрабатывающих станках бытового назначения.

В существующих ножевых валах обязательным условием их надежной работы

является зажим ножей по всей длине клиньев, т.е. длина ножей и длина клиньев

одинаковы. При этом ножи могут быть как с фигурной так и с прямолинейной

режущими кромками. Если попытаться зажать клиньями узкий нож (ширина которого

значительно меньше длины клиньев), то надежность крепления этого ножа окажется

низкой за счет перекоса клина и, в результате, неполного прилегания прижимной

поверхности клина к плоскости ножа.

В данном изобретении решается задача надежного закрепления узких ножей

длинными клиньями и в результате расширяются функциональные возможности

известных ножевых валов.

Известен ножевой вал, содержащий корпус с трапецеидальными и

прямоугольными пазами и ножи (см.а.с.СССР N 882746, кл. В 27 G 13/00, опубл.

бюл. N 43, 1981 г.). В известном ножевом валу ножи имеют Г-образные отверстия,

через которые проходят винты их осевой фиксации, которые закреплены в планках

для зажима ножей. Выполнение ножей с отверстиями и планок для их зажима делают

известную конструкцию ненадежной при зажиме узких ножей. Причина возникающий

при этом перекос зажимных планок. При сильном зажиме возможна деформация планок

и выход их из строя.

Наиболее близким по технической сущности и достигаемому результату

является ножевой вал, содержащий корпус с трапецеидальными пазами, и

прямоугольными клинья с фиксирующими винтами, имеющими возможность упора своими

головками в меньшую боковую сторону трапецеидального паза, ножи с фигурной

режущей кромкой (см.а.с. СССР, N 905079, кл. В 27 G 13/00, опубл. бюл. N 6,

1982 г.).

Недостатком невозможность надежного зажима узких ножей по причине

перекоса клиньев при их зажиме. В результате чего функциональные возможности

известного ножевого вала также низкие, т.е. для этого вала могут быть

использованы ножи, длина которых близка (соизмерима) или равна длине клиньев и

невозможно надежно зажать узкие ножи с целью получения требуемого профиля

заготовки.

Цель изобретения расширение функциональных возможностей известного

ножевого вала путем надежного закрепления клиньями узких ножей с фигурной

режущей кромкой.

Поставленная цель достигается тем, что в известном ножевом валу,

содержащем корпус с трапецеидальными и прямоугольными пазами, клинья с

фиксирующими винтами, имеющими возможность упора своими головками в меньшую

боковую сторону трапецеидального паза, ножи с фигурной режущей кромкой, ширина

последних не превышает глубины прямоугольного паза, а фиксирующие винты имеют

возможность упора своей стержневой частью в большую боковую сторону

трапецеидального паза. Указанный выбор ширины ножа исключает его выступ за

пределы вала при размещении ножа в прямоугольном пазу, когда боковая сторона

ножа параллельна дну этого вала. Такое расположение ножа вызвано необходимостью

балансировки вала, когда один из ножей в пазу установлен нормально

(вертикально), а другой такой же в другом, противоположном пазу, установлен

горизонтально и утоплен в прямоугольном пазу заподлицо с поверхностью вала.

Чтобы исключить перекос клиньев, фиксирующие винты имеют возможность

упора в большую боковую сторону трапецеидального паза. При этом также

повышается безопасность работы на работающем валу, т.к. исключается случайный

вылет длинных клиньев при зажиме узких ножей.

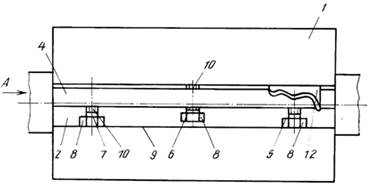

Ножевой вал содержит корпус 1 с трапецеидальными пазами 2 и

прямоугольными пазами 3, клинья 4 с фиксирующими винтами 5,6,7, имеющими

возможность упора своими головками 8 в меньшую боковую сторону 9

трапецеидального паза 2, а своей стержневой частью 10 в большую боковую сторону

11 того же паза, ножи 12, ширина которых не превышает глубины Н прямоугольного

паза 3 (рис.1.1). Возможна установка на валу дополнительно ножей 13, 14, 15 с

различной конфигурацией режущей кромки. (Рисунок 1.1)

Ножевой вал собирается следующим образом.

В один из прямоугольных пазов 3 вставляется нож 12 в положение для

обработки заготовки (на чертеже не показан) клин 4 с фиксирующими винтами 5, 6,

7. Выворачивая фиксирующий винт 5 до упора головки 8 в боковую сторону 9,

осуществляют зажим ножа 12. Вворачивают винт 6 до касания его стержневой части

10 боковой стороны 11. Выворачивая винт 7 до упора его головки 8 в боковую

сторону 9 осуществляют закрепление свободной (от зажима ножей) части клина 4 в

трапецеидальном пазу 2. Тем самым исключается радиальное перемещение клина 4

при вращающемся корпусе 1, т.е. повышается безопасность работы вала.

В прямоугольный паз 3 противоположный тому, где уже закреплен нож 12,

противоположно этому ножу вставляется горизонтально такой же нож 12, клин 4 с

фиксирующими винтами 5,6,7 (см.рис.2). Вся операция зажима этого ножа 12 и

закрепление свободной части клина 4 аналогична описанной выше.

В данном случае нож 12, размещенный горизонтально, играет роль балансира.

Если ширина h ножа 12 меньше глубины Н канала 3, то при размещении ножа 12 в

роли балансира его следует располагать подальше от центра в радиальном

направлении, но не выходя при этом за поперечные размеры вала. (Рисунок 1.2)

В зависимости от условий эксплуатации, ножи 12 могут быть разнесены по

длине вала или выполнены в один ряд в одном из пазов 2 с балансировкой вала

этими же ножками в противоположном пазу.

Для балансировки можно и не размещать ножи горизонтально, а закреплять их

друг под другом в положение для обработки заготовки (работают оба ножа). В этом

случае возрастает длительность установки ножей на идентичность конфигурации

режущей кромки. Нож, длина которого соизмерима с длиной клиньев, зажимают

обычным способом, выворачивая фиксирующие винты до упора головками в меньшую

боковую сторону трапецеидального паза.

Предложенный вал выгодно отличается от известного большей

универсальностью за счет расширения диапазона размеров и конфигурации сменных

ножей.

Формула изобретения

Ножевой вал, содержащий корпус с трапецеидальными и

прямоугольными пазами, клинья с фиксирующими винтами, имеющими возможность

упора своими головками в меньшую боковую сторону трапецеидального паза, нож с

фигурной режущей кромкой, отличающийся тем, что ширина ножа не превышает

глубины прямоугольного паза, а фиксирующие винты имеют возможность упора своей

стержневой частью в большую сторону трапецеидального паза.

Рисунок 1.1 - Общий вид конструкции

Рисунок 1.2 - Ножевой вал в разрезе

УСТРОЙСТВО ДЛЯ УСТАНОВКИ НОЖЕЙ В НОЖЕВОМ ВАЛУ ДЕРЕВООБРАБАТЫВАЮЩЕГО СТАНКА

Реферат:

Использование: в деревообрабатывающей промышленности, в частности в

установке ножей в ножевом вале у фуговальных и др. строгальных станков.

Сущность изобретения: устройство содержит крепежное приспособление в виде скобы

7 с выступающими лапками 13 над ножевым валом 4. Скоба 7 закреплена на заднем

столе при помощи постоянного магнита 8. Для фиксации скобы 7 от продольного

смещения на ней выполнены упоры, в продольных пазах 5 ножевого вала 4 выполнены

глухие отверстия 6 для выталкивания спиральными пружинами. Установленные ножи в

ножевом вале закрепляют, после поворачивания ножевого вала рукой против часовой

стрелки. Нож тыловой стороной заправляют под лапки плиты, продолжая

поворачивать ножевой вал до отметки "мертвая точка". Нож закрепляют

основательно, это уровень горизонтального заднего стола с режущими элементами.

3 ил.

Изобретение относится к деревообрабатывающей промышленности, а именно к

установке ножей в ножевом валу у фуговальных и других строгальных станков.

Известно устройство выверки ножей на снятом со станка ножевом валу, где

путем контрольного шаблона-скобы, этот инструмент своими лапками устанавливают

на шейки ножевого вала, а верхняя плоскость шаблона-скобы служит базой для

выпуска ножей, в таком положении ножи закрепляют и ножевой вал устанавливают на

станок.(Книга Д.С. Рожкова и В.С. Рыбалко "Наладка и заточка режущего

инструмента в деревообработке "Гос. издат. местной промышленности РСФСР,

Москва, 1951, с. 123, рис.52,в).

Известно также устройство для установки ножей в ножевом валу

деревообрабатывающего станка, включающее основание, ножевой вал с продольными

пазами в которых размещены режущие ножи, крепежное приспособление в виде скобы

со встроенным магнитом (авт. св. N 402463, кл. В 27 G 23/00, 1973).

Недостатком известных устройств установки и выверки ножей в ножевом вале

является то, что на разборку сборку ножевого вала на станке много теряется

времени, причем установка ножей вне станка не дает надлежащего качества.

Целью изобретения является сокращение времени на установку ножей и

повышение качества установки ножей.

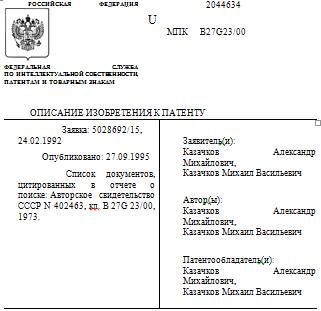

На рис. 1.3 изображен общий вид станка с устройством, вид сверху; на рис.

1.4 общий вид станка с устройством, вид сбоку; на рис. 1.5 узел крепления ножа

в ножевом вале.

Устройство установки ножей в ножевом вале деревообрабатывающего станка

содержит, передний стол станка 1, задний стол 2, корпус подшипника ножевого

вала 3, ножевой вал 4, продольные пазы 5 для ножей в ножевом валу 4, глухие

отверстия 6 в пазах ножевого вала 4, крепежное приспособление в виде скобы 7, магнит

8, метка 9 верхней "мертвой точки", упоры 10, скобы 7, пружины 11,

стрелка 12 показывает направление вращения вручную при установке ножей, лапки

13 скобы 7. (Русунок 1.3)

Устройство устанавливают на заднем столе 2 станка и крепят скобу 7

устройства к столу станка при помощи постоянного магнита 8 (из бариевого

феррита или бариевой керамики) скобу 7 устройства прижимают к козырьку заднего

стола до упора 10, нож устанавливают в паз ножевого вала и слегка крепят,

поворачивая рукой ножевой вал против часовой стрелки, нож тыльной стороной

заправляют под лапки 13. Нож под действием пружин 11 в пазе ножевого вала 4

упирается в лапки 13, доведя рукой режущую кромку ножа до метки 9, эта

"мертвая точка" выпуска ножей, уровень с задним столом, в таком положении

и крепят ножи. ( Рисунок 1.5 и рисунок 1.6)

Формула изобретения

Устройство для установки ножей в ножевом валу деревообрабатывающего

станка, включающее основание, ножевой вал с продольными пазами, в которых

размещены режущие ножи и крепежное приспособление в виде скобы со встроенным

постоянным магнитом, отличающееся тем, что основание выполнено в виде переднего

и заднего столов, а скоба закреплена на заднем столе, при этом на скобе

выполнены упоры для ее фиксации от продольного перемещения, а в пазах ножевого

вала глухие отверстия, в которых смонтирована пружина для выталкивания режущих

ножей.

Рисунок 1.3 - Общий вид станка с устройством, вид сверху

Рисунок 1.4 - Общий вид станка с устройством, вид сбоку

Рисунок 1.5 - Узел крепления ножа в ножевом вале

ФУГОВАЛЬНО-РЕЙСМУСОВЫЙ СТАНОК

Реферат:

Использование: в деревообработке, в частности в фуговально-рейсмусовых

станках. Сущность изобретения: станок содержит корпус, ножевой вал 8 с

приводом, фуговальные столы 6 и 7, рейсмусовый стол 11, механизм подъема и

опускания рейсмусового стола, привод подачи заготовок. Рейсмусовый стол 11 и

механизм подъема и опускания объединены в блок-кассету. Последняя

устанавливается в разные по высоте и шагу пазы в боковых стенках корпуса.

Механизм подъема и опускания выполнен из шарниров 12 и винта 13 с гайкой 14.

Шарниры связывают рейсмусовый стол 11 с основанием 15 блок-кассеты. Гайка

шарнирно закреплена на основании кассеты. Боковые стенки корпуса, фуговальные и

рейсмусовый столы выполнены из алюминиевых прессованных профилей. 2 ил.

Изобретение относится к станкостроению, а именно к станкам, используемым

в деревообрабатывающей промышленности.

Известен универсальный комбинированный деревообрабатывающий станок марки

КП261 [1] , содержащий корпус, ножевой вал с приводом, фуговальные столы,

рейсмусовый стол, механизм подъема и опускания рейсмусового стола, привод

подачи заготовок. Рейсмусовый стол в этом станке крепится к стойке большого

диаметра, выполняющей роль направляющей, а механизм подъема и опускания

рейсмусового стола состоит из гайки и ходового винта, приводимого во вращение

маховичком. Недостатком этой конструкции является большая трудоемкость

изготовления корпуса фуговальных и рейсмусового столов, возможность деформации

рейсмусового стола от усилий резания при обработке заготовок, смещенных

относительно центра стола.

Известен фуговально-рейсмусовый станок "Сунгирь-04" [2]. Он

содержит корпус, ножевой вал с приводом, фуговальные столы, рейсмусовый стол,

механизм подъема и опускания рейсмусового стола, привод подачи заготовок.

Недостаток данной конструкции является большая трудоемкость изготовления

корпуса, фуговальных и рейсмусового столов, получаемых сначала путем отливки, а

затем механической обработки, низкая производительность при рейсмусовании.

Недостатком является также сложность конструкции, сборки и отладки механизма

подъема и опускания рейсмусового стола, состоящего из четырех гаек,

закрепленных на рейсмусовом столе, четырех ходовых винтов, установленных в

поддоне станка и приводимых во вращение роликовой цепью через закрепленные на

них звездочки маховичком. Сложной является также конструкция привода и

натяжения роликовой цепи, содержащей звездочку, коническую зубчатую передачу,

ось, маховичок с валом.

Изобретение направлено на снижение трудоемкости изготовления и создание

упрощенной конструкции станка, повышение производительности рейсмусовых работ.

Сущность изобретения заключается в том, что в фуговально-рейсмусовом

станке, содержащем корпус, ножевой вал с приводом, фуговальные столы,

рейсмусовый стол, механизм подъема и опускания рейсмусового стола, привод

подачи заготовок, в отличие от известного рейсмусовый стол и механизм подъема и

опускания объединены в блок-кассету, устанавливаемую в равные по высоте и шагу

пазы в боковых стенках корпуса, причем механизм подъема и опускания выполнен из

шарниров, связывающих рейсмусовый стол с основанием блок-кассеты, и винта с

гайкой, шарнирно закрепленной на основании кассеты, кроме того, боковые стенки

корпуса, фуговальные и рейсмусовый столы выполнены из алюминиевых прессованных

профилей.

Выполнение рейсмусового стола и механизма подъема и опускания в виде

блок-кассеты позволяет с помощью лишь одной переустановки кассеты в нужные

пазы, равные по шагу и высоте, на боковых стенках корпуса, ускорить операцию

рейсмусования и упростить конструкцию. Равные по шагу и размеру по высоте пазы

обеспечивают параллельность плоскости рейсмусового стола ножевому блоку при

установлении блок-кассеты в любые пазы. Выполнение механизма подъема и

опускания из шарниров, связывающих рейсмусовый стол с основанием блок-кассеты,

и винта с гайкой, которая шарнирно закреплена на нем, значительно упрощает

конструкцию. В известных технических решениях корпус, фуговальные и рейсмусовый

столы выполняются путем отливки и последующей механической обработки. В

изобретении предельные отклонения размеров и качество поверхностей прессованных

профилей согласно ГОСТу 8617-81 позволяют получать основные корпусные детали

станка без дальнейшей обработки, кроме обрезки по длине и обработки крепежных

отверстий, что значительно снижает трудоемкость и стоимость их изготовления.

На рис. 1.6 показан станок с частичным вырывом, общий вид; - вид по

стрелке А на рис. 1.7.

Стенки 1 и 2 с равными по шагу и высоте пазами 3 закреплены между собой

стяжками 4. На торце стенки 1 размещена шкала 5 с указанием диапазона высот

(толщин) обрабатываемых заготовок в каждом пазу. Подвижный 6 и неподвижный 7

фуговальные столы расположены в верхней части станка. Между фуговальными

столами установлен ножевой вал 8 на кронштейнах 9, которые крепятся к стенкам

корпуса. В кронштейнах 9 смонтированы приводные валики 10 подачи заготовок.

Приводы ножевого вала и подачи заготовок известны (не показаны). Блок-кассета,

состоящая из рейсмусового стола 11 и механизма подъема и опускания, установлена

в пазы 3. Механизм подъема и опускания состоит из шарниров 12, винта 13 и гайки

14, которая шарнирно укреплена в основании 15 блок-кассеты. Шарниры 12

обеспечивают подъем-опускание рейсмусового стола 11 на величину, большую шага

пазов 3. Упорный элемент и крепежные винты для фиксации блок-кассеты не показаны.

(Рисунок 1.6)

Работа на станке-фугование заготовок производится известным образом. При

рейсмусовании используется шкала 5, где указан диапазон высот (толщин)

обрабатываемых заготовок в каждом пазу 3. Блок-кассета устанавливается в нужный

паз и закрепляется (фиксируется). В зависимости от толщины установленной

заготовки рейсмусовый стол 11 поднимается или опускается винтом 13 для

подведения обрабатываемой плоскости заготовки к ножевому 8. Затем включается

привод ножевого вала и подачи заготовки. Формула изобретения.

Фуговально-рейсмусовый станок, содержащий корпус, ножевой вал с приводом,

фуговальные столы, рейсмусовый стол, механизм подъема и опускания рейсмусового

стола, привод подачи заготовок, отличающийся тем, что рейсмусовый стол и

механизм подъема и опускания выполнены в виде блок-кассеты, которая

устанавливается в равные по высоте и шагу пазы, выполненные в боковых стенках

корпуса, причем механизм подъема и опускания выполнен в виде шарниров, которые

связывают рейсмусовый стол с основанием блок-кассеты, и винта с гайкой,

шарнирно закрепленной на основании кассеты, при этом боковые стенки корпуса,

фуговальные и рейсмусовый столы выполнены в виде алюминиевых прессованных

профилей.

Рисунок 1.6 - Общий вид станка

Рисунок 1.7 - Общий вид станка

.2 Разработка технического предложения

1.2.1 Обзор аналогов станков проектируемой машины

Двухсторонний рейсмусовый станок С2Р8 (рис.1.9) имеет два ножевых вала,

верхний и нижний. Нижний ножевой вал установлен на суппорте, расположенном в

нижнем столе. Суппорт выдвигается, что создает удобство при смене и заточке

ножей. По высоте стол станка устанавливается посредством клинового устройства.

Механизм подачи станка состоит из восьми валиков, из них два

переднихсекционные. Рассчитаны двухсторонние рейсмусовые станки на ширине

строгания 800 мм. Выпущены и более мощные двухсторонние рейсмусовые станки

С2Р12-1 и С2Р16. Эти станки имеют приспособление в виде когтей или секторов,

препятствующее отбрасыванию материала назад. Станки оборудованы приспособлением

для заточки и фугования ножей. Станки одновременно строгают с двух сторон на

заданную толщину деревянные щиты, доски и брусья. Ширина строгания 1200 мм,

скорость подачи 8, 12, 16 и 24 м/мин.

Рисунок 1.9 - Двусторонний рейсмусовый станок С2Р8

- кнопочная станция; 2- эксгаурентный приемник; 3- заточное устройство;

4- приборы; 5- стол.

Технические характеристики:

Максимальная ширина обработки, мм 800

Толщина заготовки, мм 10-150

Минимальна длина заготовки, мм 450

Толщина снимаемого слоя верхним ножевым валом, мм 0-5

Толщина снимаемого слоя нижним ножевым валом, мм 0-3

Частота вращения ножевых валов, об/мин-4360

Скорость резания ножевых валов, м/сек-33

Кол-во ножей в ножевом валу, шт 4

Скорость подачи, м-ми 4-25

Общая мощность электродвигателей, кВт 30,24

Масса, кг 3500

Габариты, мм 1735х1970х1590

Двусторонний

рейсмусовый станок Beaver S2RK650:

Предназначен

для продольного двухстороннего фрезерования в размер по толщине плоских

заготовок из древесины.

Предприятия и

цеха по производству столярно-строительных изделий, клееных щитов, производству

мебели, деревянного домостроения и другие деревообрабатывающие производства

Рисунок 1.10 - Beaver S2RK650

Технические характеристики:

Размеры обрабатываемых заготовок, мм:

длина, наименьшая 310

ширина, наименьшая 25

Количество ножевых валов, шт 2

Диаметр ножевого вала, мм 127

Частота вращения ножевых валов, об/мин 6000

Толщина снимаемого слоя, мм:

на нижнем шпинделе 11

на верхнем шпинделе 7,5

Скорость подачи, (бесступенчатая), м/мин 4-16

Общая установленная мощность, кВт 21,45

Масса, кг 4820

Рейсмусовый станок SUPERMAC 163

Предназначен для обработки брусковых и щитовых заготовок их древесины на

заданный размер по толщине методом цилиндрического фрезерования.

Область применения станка - предприятия и цеха по изготовлению

столярно-строительных изделий, поканажных изделий, по производству элементов

мебели и других деревообрабатывающих производств.

Технические характеристики:

Ширина обрабатываемой заготовки, мм 630

Длина обрабатываемой заготовки, мм 295

Толщина срезаемого припуска, мм 5

Количество ножей, мм 4

Частота вращения ножевого вала, мм 4800

Масса, кг 110

Рисунок 1.11 - Рейсмусовый станок SUPERMAC 163

1.2.2 Требования к проектируемой машине

Проанализировав аналоги станков, можем задать конкретные требования к

проектируемой машине.

Ширина обрабатываемой детали, мм 600

Толщина обрабатываемой детали, мм от 10 до 100

Скорость подачи регулируемая, м/мин до 20

Шероховатость обработанной детали, мкм 60

Глубина фрезерования, мм 5

1.2.3 Анализ вариантов прототипов и новых вариантов решений

За прототип принимаем двухсторонний рейсмусовый станок С2Р8.

Проведя полный анализ станка, делаем вывод, что на станок не обеспечивает

требуемую шероховатость при высоких скоростях подачи. Станок будет оснащен

конвейерным механизмом подачи снабженным разного рода подпружиненными пальцами,

которые осуществляют подачу заготовки за счет сил трения. Из-за того что

конвейер увлекает заготовку многими пальцами одновременно, заготовка на

переднем столе прогибается значительно меньше, что положительно сказывается на

устранение начальной не плоскости заготовки.

Так же проведя расчет инструмента, мы получили данные, которые

свидетельствуют о том , что при Dокр.рез=125

мм и числу ножей равным 4 шт, шероховатость так же получается больше допустимой

60 мкм. Для устранения этой проблемы будет спроектирован режущий инструмент

большего диаметра и большим количеством ножей Dокр= 350мм, z=12 ш

1.2.4 Выбор окончательного варианта, с разработкой технологической схемы

За прототип принимаем станок С2Р8.

Двусторонние рейсмусовые станки, на которых за один проход последовательно

удаляют слои древесины с противоположных сторон заготовки, формируя при этом

размер детали по толщине, могут быть выполнены по одной из основных схем:

фуговально-рейсмусовая, двухрейсмусовая или рейсмусово-фуговальная.

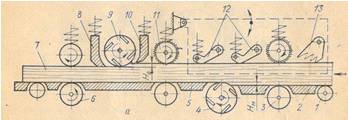

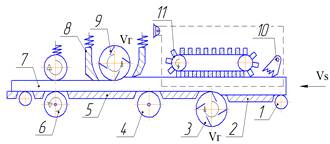

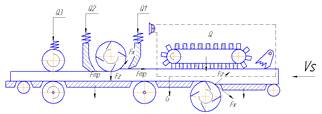

За аналог принимаем фуговально-рейсмусовую схему рис. 1.12.

Проведя анализ данной схемы вместо верхних передних прижимов (12) и

рифлёного подающего вальца, решили поставить конвейер с подпружиненными

пальцами рис. 1.13.

Валец над передним столом в той или иной мере прогибает заготовку . после

выхода из станка заготовка распрямляется и по этому полного устранения не

плоскостности не достигается. Что бы устранить этот недостаток мы используем

конвейерный механизм подачи. Из-за того что, конвейер увлекает заготовку

многими пальцами одновременно, заготовка прогибается меньше. Что положительно

сказывается на устранении не плоскостности заготовки.

Рисунок 1.12 - Фуговально-рейсмусовая схема

-опорный ролик; 2-стол передний; 3-валец гладкий не приводной; 4-ножевой

вал нижний; 5-стол задний; 6-гладкий подающий валец ;7-заготовка; 8,10-верхние

задние прижимы; 9-ножевой вал верхний; 11-рифленый секционный подающий валец;

12-верхний передний прижим; 13-когтевая защита.

Так же учитывая все особенности станка, была проработана и

модернизирована функциональная схема, приведенная на рисунке 1.13. Достоинство

такой схемы обеспечение точной равномерной обработки по толщине на всей длине

заготовки

Рисунок 1.13 - Функциональная схема

-опорный ролик; 2-стол передний; 3-ножевой вал нижний; 4-валец гладкий

приводной; 5- стол задний; 6-валец гладкий приводной; 7-заготовка; 8-верхние

задние прижимы; 9-ножевой вал верхний; 10-когтевая завеса; 11- конвейер.

2. Технологическая часть

2.1 Расчет режимов резания

Режимом резания называется совокупность элементов, определяющих условия

протекания процесса резания. К элементам режима резания относятся глубина

резания, подача, период стойкости режущего инструмента, скорость резания,

частота вращения шпинделя, сила и мощность резания.

Продольное цилиндрическое фрезерование

Фрезерование - процесс обработки материала вращающимися резцами, в

результате чего припуск снимается путем последовательного срезания отдельных

серповидных стружек. По кинематике процесса резания фрезерование схоже с

пилением круглыми пилами. Отличаться эти виды обработки древесины только

назначением режущего инструмента. Если пиление предназначено для деление

материала на части, то фрезерование применяется для придания заготовкам

заданной формы, размеров и шероховатости.

При цилиндрическом фрезеровании в качестве режущего инструмента применяются

фрезы или ножевые валы.

Рисунок 2.1 - Силы резания и геометрия срезаемого слоя при цилиндрическом

фрезеровании

Рисунок 2.2 - Кинематика процесса резания

Исходные данные для расчета режима резания:

Cосна

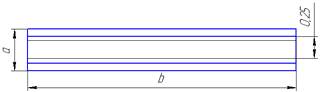

- заготовка; шириной b = 600 мм; толщина заготовки-200 мм; влажностью W = 15%,

, глубина фрезерования t = 5 мм. Диаметр окружности резания ножевого вала D =

350 мм, число ножей z= = 12, начальная ост- рота ножей ρо = 5 мкм; скорость резания-50 м/c; скорость подачи- 25 м/мин. Качество

обрабатываемой поверхности Rmmax ≤ 60 мкм.

.) Частота вращения ножевого вала

Где D- диаметр ножевого вала;

.) Угол контакта лезвия с древесиной

Где t- глубина фрезерования;

.)Длина дуги контакта по формуле

4.) Подача на зуб

Где z- число ножей.

.) Среднее значение толщины стружки по формуле

6.) Фиктивная сила

7.) Угол встречи на середине дуги контакта

8.) Касательное давление стружки на переднюю грань зуба

=(

=( 6,4 Мпа

6,4 Мпа

Где  - угол резания;

- угол резания;

.) Коэффициент затупления резца

Где ρо - начальная острота, при пилении ρо = 5 мкм;

) Прирост затупления ножей за время работы до заточки

Где γΔ - величина затупления режущей кромки на 1 м пути в древесине,

для стали 9ХФ γΔ = 0,001 мкм/м;- время между переточками пилы, примем Т = 400

мин;- коэффициент использования рабочего времени;и - коэффициент использования

станочного времени.

11)Удельная сила резания

12)Мгновенная сила резания на дуге контакта

Где a- толщина срезаемого слоя;

b-

ширина заготовки.

)Средняя сила резания на дуге контакта

14) Окружная сила резания

15) Мощность фрезерования

) Окружная нормальная сила резания

.2 Решение обратной задачи

Условие обратной задачи должно включить параметры мощности механизма

главного движения, глубина фрезерования и ширина фрезерования и шероховатости

обработанной поверхности.

Исходные данные:

Влажность W=15%, диаметр

ножевого вала D=350 мм, частота вращения n=2729  , число зубьев z=12, календарное время работы Т=400

мин, шероховатость обрабатываемой поверхности Rm=60 мкм, глубина фрезерования t=(2,4,5) мм, ширина фрезерования b 200, 400, 600 мм, конструктивная скорость подачи

, число зубьев z=12, календарное время работы Т=400

мин, шероховатость обрабатываемой поверхности Rm=60 мкм, глубина фрезерования t=(2,4,5) мм, ширина фрезерования b 200, 400, 600 мм, конструктивная скорость подачи  .

.

С учетом аналогов принята мощность электродвигателя механизма главного

движения Р=8 кВт.

1) Скорость

главного движения:

Где D- диаметр ножевого вала;

n-

частота вращения.

) Угол контакта режущей кромки:

Где t- глубина фрезерования.

Результаты расчетов сведены в таблицу 1.1.

) Длина дуги контакта:

4) Подача на зуб с ограничение по шероховатости:

5) Прирост затупления лезвия за время работы:

Где  - коэффициент производительности станка;

- коэффициент производительности станка;

- коэффициент использования станка.

- коэффициент использования станка.

) Коэффициент затупления:

Где  -

начальная острота.

-

начальная острота.

) Фиктивная сила резания:

8) Касательное давление стружки на переднюю грань:

) Окружная касательная сила резания:

Где  - КПД.

- КПД.

) Средняя сила резания на дуге контакта:

11) Средняя толщина срезаемого слоя при b=200 мм:

12) Подача на зуб, ограниченная мощность привода:

За расчетную подачу на зуб принимаем наименьшее значение из подач,

полученных с ограничением по шероховатости и мощности привода.

) Скорость подачи

Таблица 1.1 -Результаты расчетов

|

Параметры

|

Обозначения

|

Размерность

|

Глубина фрезерования

|

|

|

|

2

|

4

|

5

|

|

Скорость резания

|

|

м/с

|

50

|

50

|

50

|

|

Угол контакта

|

|

град

|

8,69

|

12,29

|

13,74

|

|

Длина дуги

|

|

мм

|

26,45

|

37,41

|

41,83

|

|

Прирост затупления

|

|

мкм

|

20,22

|

28,6

|

31,9

|

|

Коэф. затуплдения

|

άр

|

-

|

1,8

|

2,1

|

2,2

|

|

Подача на зуб

|

|

мм

|

0,7

|

0,7

|

0,7

|

|

Фиктивная сила

|

p

|

Н/мм

|

1,71

|

1,78

|

1,80

|

|

Касательное давление

|

k

|

8,05

|

9,61

|

9,8

|

|

Окружная сила резан.

|

|

Н

|

148,8

|

148,8

|

148,8

|

|

Ср.сила рез.на дуге

|

|

Н

|

515,2

|

364,2

|

325,7

|

|

Ср.толщина среза b=200 b=400 b=600

|

|

мм

|

0,27 0,22 0,06

|

0,30 0,27 0,19

|

0,34 0,32 0,23

|

|

Подача на зуб b=200 b=400 b=600

|

|

мм

|

3,5 1,4 0,7

|

2,8 1,5 1,6

|

2,8 2,6 1,4

|

|

Скорость подачи b=200 b=400 b=600

|

|

м/мин

|

55,67 49,8 52,9

|

55,67 45,12 42,3

|

55,67 35,67 22,9

|

|

|

|

|

|

|

|

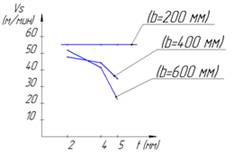

Рисунок 2.3 - График зависимости скорости подачи от глубины фрезерования

и ширины обрабатываемой детали (расчетный)

Рисунок 2.4 - График зависимости скорости подачи от глубины фрезерования

и ширины обрабатываемой детали, с установленной подачей

Исходя из полученных расчетным путем данных, можно сделать вывод, что для

конструирования станка будем руководствоваться принятой подачей 25 м/с.

3. Конструктивная часть

В конструктивной части представлены такие расчеты как- кинематический,

расчет тягового усилия и расчет вала конвейера на прочность. Так же

представлены сборочные чертежи вала конвейера и режущего инструмента,

подготовка режущего инструмента к работе, кинематическая схема проектируемого

станка.

3.1 Кинематический расчет

Принимаем скорость подачи равную Vs=25 м/мин, тогда

Где  - диметр звездочки конвейера;

- диметр звездочки конвейера;

- диметр нижнего вала конвейера;

- диметр нижнего вала конвейера;

- диаметр верхнего подающего вала;

- диаметр верхнего подающего вала;

частота вращения вала конвейера;

частота вращения вала конвейера;

частота вращения нижнего;

частота вращения нижнего;

- частота вращения звездочки;

- частота вращения звездочки;

Найдем диаметр звездочки конвейера:

Где  - шаг звездочки;

- шаг звездочки;

- число зубьев.

- число зубьев.

Принимаем стандартную звездочку по справочнику Анурьева диаметром 149 мм.

Так как принимаем одинаковое число зубьев и шаг, то диаметры звездочек

будут равны

=

=  =

= =

=  =91 , мм

=91 , мм

Где  диаметры звездочек.

диаметры звездочек.

Частота вращения вала  :

:

Передаточное число привода:

Передаточное число цепи:

Передаточное число редуктора:

Частота вращения  вала:

вала:

Скорость подачи:

Частота вращения вала  :

:

Расчетный диаметр шкивов для двигателей ножевых валов принимаем исходя из

кинематического расчета:

Из расчетов резания известно, что частота вращения  , тогда

, тогда

Передаточное число:

Тогда диаметр ведущего шкива:

Где  - диаметр шкива.

- диаметр шкива.

Исходя, из расчетного диаметра ведущего шкива по справочнику Анурьева

В.И, принимаем диаметр 224 мм из ряда стандартных.

3.2 Расчет тягового усилия

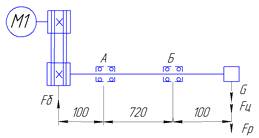

На двустороннем рейсмусовом станке обрабатывается деталь весом G=500 Н, при скорости резания  c мощностью

c мощностью  Расчет ведется для двух условия, острых и тупых ножей.

Расчет ведется для двух условия, острых и тупых ножей.

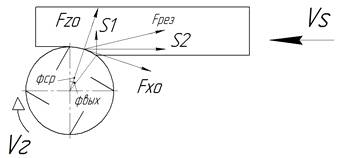

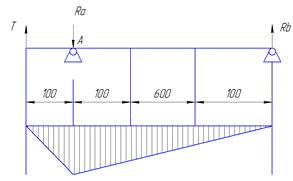

Рисунок 3.1 - Схемы сил при подаче

Конструктивно принимаем, что мощность равна 10 кВт, тогда:

Где  - мощность электродвигателя,

- мощность электродвигателя,

- скорость главного движения.

- скорость главного движения.

Силу  найдем как выражение

найдем как выражение

Проектируя касательную и радиальную силы резания на вертикаль, найдем

нормальную к подаче составляющую сил резания F2

Отрицательное значение F2 показывает, что обрабатываемая заготовка

отталкивается от фрезы.

Сопротивление подаче F1 найдем, проектируя силы Fx и Fz на горизонталь.

Тогда, выразим силу

Принимаем силу прижима в 2 раза больше.

Из условия острых ножей.

Сила прижима принимаем в 30 Н.

Тогда 30*0,2= 6 Н.

Тяговое усилие Fт = Qφ. Усилие сопротивления подаче

Тогда найдем от сюда Qφ:

Где fтр- коэффициент трения ( принимаем 0,3)

Определим из полученного уравнения Q, приняв α = 0,7

Тяговое усилие:

Где  - условный коэффициент = 0,7

- условный коэффициент = 0,7

Мощность определяем, найдя и подставив тяговое усилие:

Сила сопротивления:

т=Q

т=Q

Найдем тяговое усилие Fт:

Мощность определяем, найдя и подставив тяговое усилие:

Исходя из получившихся расчетов выбираем наибольшую мощность для

двигателя.

По требуемой мощности выбираем стандартный асинхронный электродвигатель с

короткозамкнутым ротором серии АИР71В2У3 мощностью 1 кВт

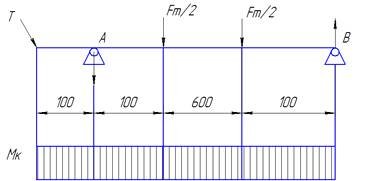

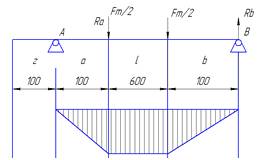

.3 Расчет конвейерного вала на прочность

Рисунок 3.2 - Эпюра сил

Где T- сила действующая со стороны

звездочки;

- тяговое усилие;

- тяговое усилие;

Крутящий момент:

Где rзв - радиус звездочки конвейера.

Сила действующая со стороны звездочки , T

Где  - радиус приводной звездочки вала.

- радиус приводной звездочки вала.

Расчет вала на прочность производится в двух проекциях горизонтально и

вертикально.

Горизонтальной:

;

;

Реакция опоры в точке b:

Ra=Rb;

Рисунок 3.3 - Эпюра сил горизонтальной плоскости

Вертикальной:

;

;

Реакция опоры в точке b:

Рисунок 3.4 - Эпюра сил в вертикальной плоскости

Определим диаметр вала :

Где [σ]-1u =50 мПа

Данный вал полученный расчетным путем, полностью удовлетворяет всем

требованиям. Исходя из расчетов можно начать конструировать вал конвейерный.

3.4 Расчет выбора подшипников для ножевого вала

Рисунок 3.5 - Условное обозначение подшипников

Окружная сила резания:

Окружная нормальная сила:

Результирующая сила:

Центробежная сила от несбалансированности инструмента:

Где n- частота вращения ножевого вала.

Общая нагрузка на рабочий орган:

Окружная скорость ремня:

Где  - диаметр шкива:

- диаметр шкива:

Усилие на ремень:

Где P- мощность двигателя.

Усилие на вал от плоского ремня:

Реакция на опору Ra:

Выбор подшипников

Исходя из полученных данных выбираем сферический подшипник. Для него

находим эквивалентную динамическую нагрузку:

Где Х - коэффициент радиальной нагрузки, по таблицам справочника Х = 1;-

коэффициент вращения (при вращении внутреннего кольца V = 1);

У - коэффициент осевой нагрузки, У = 0;- радиальная нагрузка, Fr = FА =

4780 (Н);

Кб =1,3 (вибрация);

= 1,05 (при температуре 125).

= 1,05 (при температуре 125).

Динамическая грузоподъемность подшипника:

- долговечность

- долговечность

Исходя из полученных данный по справочнику Анурьева, выбираем двухрядный

сферический радиально шариковый подшипник типа 1000, серии диаметром 3 с d=75 мм, D=150 мм, B=35мм.

Из полученных расчетным путем значений, можно приступить к разработке

ножевого вала и вала конвейера.

4. Эксплуатационная часть

В эксплуатационной части приводится порядок наладки станка.

Наладка станка выполняется с целью регулирования и согласования

взаимодействия всех узлов, установки режимов резания, пробного пуска, размерной

настройки станка, обработки партии деталей и контроля их размеров и

шероховатости поверхностей. По окончании наладочных работ станок должен

обеспечить выполнение заданных функций с требуемой производительностью и

качеством обработки. Далее приводится характеристика планово-предупредительного

ремонта, указываются виды ремонтов, структура ремонтного цикла, определяется

продолжительность ремонтных циклов, межремонтных и межосмотровых периодов,

категории сложности ремонта. Приводится выбор смазки машины, составляется схема

и карта смазки.

4.1 Наладка двустороннего рейсмусового станка

При наладке на рейсмусовых станков необходимо правильно установить

прижимы, подающие вальцы и опорные ролики относительно ножевого вала. 1)

Установка ножей на ножевой вал.

При замене ножей фуговального вала опускают стол в нижнее положение.

Перед снятием ножей следует отключить станок от электросети. Ножи заменяются

последовательно в нижнем и верхнем ножевом валу.

Установка ножей состоит в их выверке и закреплении в корпусе ножевого

вала. К установке ножей предъявляют следующие требования:

лезвие ножей должно располагаться на одной окружности резанияс точностью ∆

≤ 0,02-0,05 мм;

режущие кромки ножей должны выступать над стружколомателем на 1-2 мм для

обеспечения достаточной жесткости его рабочей части.

Рисунок 4.1 - Установка ножей по методу кольцевых баз

) Установка верхних подающих вальцов и прижимов.

По контрольному бруску находят плоскость, касательную к окружности

вращения верхних режущих кромок ножей. Ниже этой плоскости устанавливают задний

подающий валец на 1,5 мм, передний прижим на 1 мм, задний на 0,5 мм.

Давление подающих вальцов настраивают в процессе пробной обработки так,

чтобы они не пробуксовывали при работе. Величину давления регулируют

подтягиванием пружины вальцов.

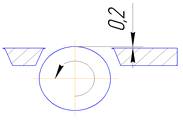

) Установка нижних вальцов выше рабочей поверхности стола

Нижние вальцы должны выступать над столом на 0,1-0,2 мм при обработке

твердых пород древесины.

Рисунок 4.2 - Установка нижнего вальца

) Установка опорных роликов.

Опорные ролики по высоте должны быть установлены так, чтобы их образующая

была параллельна рабочей поверхности стола. Непаралельность роликов устраняют

винтами и контролируют поверочной линейкой и щупом. Линейку кладут на опорные

ролики и щупом замеряют зазор между нижней гранью поверочной линейки и рабочей

поверхностью стола. Проверку выполняют краям стола.

) Установка ограждений и приемника стружки.

) Установка стола на размер обрабатываемой детали.

Стол следует поднять предварительно на размер несколько больше заданного.

Путем обработки пробных деталей размер деталей корректируют до заданного.

Установку производить можно вручную.

4.2 Инструкция по техническому надзору и карта смазки

Инструкция по техническому надзору за станком приведена в таблице 4.1. В

ней указана, очередность надзора, содержание работы, частота выполнения и на

что обратить внимание. Инструкция создается главным инженером для слесарей,

которые будут обеспечивать исправное состояние станка.

Карта смазки представлена в таблице 4.2. Инструкция создается для

слесарей и сказочников.

Таблица 4.1 - Инструкция по техническому надзору за станком

|

Очередность надзора

|

Содержание работы по тех. надзору

|

Частота выполне- ния

|

На что обращать внимание

|

Методы тех. надзора

|

|

|

|

|

Меры устранения

|

Способы осмотра

|

|

Подающий валец верхний

|

Надёж-ность подачи заготовки

|

Один раз в смену

|

Надежная подача заготовки на выходе

|

Настроить верхний прижим

|

Визуально

|

|

Подающий валец нижний

|

Проверить стабильный выход заготовки

|

Один раз в смену

|

На качество заготовки на выходе

|

Настроить нижний прижим

|

Визуально

|

|

Ножевые валы (верхний и нижний)

|

Нагрев подшипников, шум, вибрация

|

Один раз в смену

|

Недостаток смазки, несбалансированность инструмента

|

Замена смазки, дополнить смазку, замена инструмента

|

Визуально

|

|

Механизм управления

|

Осмотр всех переключателей механизма

|

Один раз в смену

|

Плавность переключения, работоспособность

|

Замена неработоспособных частей

|

Визуально

|

|

Состояние цепи

|

Натяжение смазка

|

Один

раз в смену

|

Кол-во смазки Натяжение цепи

|

Натяг цепи обеспе-чение нужного кол-ва смазки

|

Визуально

|

|

Состояние ремней

|

Натяжение Целост-ность ремня

|

Один раз в смену

|

Целост-ность ремня и его натяг

|

Замена ремня или натяг

|

Визуально

|

|

Заземление

|

Целост-ность и видимость контура

|

Один раз в смену

|

Обрывы или поврежде-ния контура

|

Устано-вить соединение

|

Визуально

|

Таблица 4.2 - Карта смазки станка

|

Место смазки

|

Смазка

|

Периодичность

|

Кол-во

|

Примечания

|

|

Подшипники ножевых валов

|

Литол-24

|

4 раза в год при 1 смене

|

Один выжим-шприц

|

До выступа смазки

|

|

Подающие вальцы (подшипники)

|

Литол-24

|

4 раза в год

|

Один выжим-шприц

|

До выступа смазки

|

|

Подшипники двигателя

|

Циатим 221

|

2 раза в год

|

Один выжим-шприц

|

До вытекания

|

Литол-24

|

4 раза в год

|

Один выжим-шприц

|

До выступа смазки

|

|

Цепная передача

|

ИСП-25

|

1 раз в месяц

|

Лейка или кисть

|

до полной промазки

|

|

Редуктор

|

ИРП-40

|

1 раз в месяц

|

До уровня заливного отверстия

|

До

уровня

|

|

Регулирующий винты и гайки механизма подъема стола

|

ИСП-25

|

1 раз в месяц

|

Кистью

|

До

полной промазки

|

.3 График планово-предупредительных работ

Планово-предупредительный ремонт

(ППР)-это комплекс организационно-технических мероприятий по надзору, уходу и

всем видам ремонта, которые проводятся периодически по заранее составленному

плану. Благодаря этому предупреждается преждевременный износ оборудования,

устраняются и предупреждаются аварии, системы противопожарной защиты

поддерживаются в постоянной эксплуатационной готовности. Для составления графика ППР

необходимо произвести расчет межремонтного периода:

) Продолжительность ремонтного цикла

где Кро - коэффициент ремонтных

особенностей;

Кд - коэффициент долговечности.

) Межремонтный период

где n -

число ремонтов в ремонтном цикле.

n = 6 для оборудования массой до 5 т,

n = 9 для оборудования массой свыше 5 т.

3) Межосмотровой период

. Безопасность жизнедеятельности

.1 Безопасность проекта

Вибрация на станке

Виброизолирующие устройства предназначены для активной

и пассивной виброизоляции разных типов станков средних размеров с жесткими

станинами различной степени точности. Использование виброопоры- это наиболее простой,

быстрый, качественный, а также экономичный способ установки промышленного

оборудования и защиты его от вибрации.

Виброопоры применяются во время стационарных и

случайных колебаний. Помимо этого, они служат для регулировки высоты при

установке по уровню станков. Также применяются для гашения вибрации резиновые

коврики.

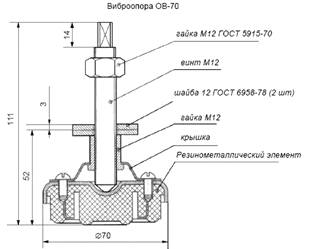

Рисунок 5.1 - Виброопора ОВ-70

Акустический фактор при работе на станке

Основные источники шума в деревообрабатывающих станках- динамические

нагрузки в зубчатых передачах, возникающие вследствие определенных погрешностей

их изготовления; переменность нагрузки, воспринимаемой шариками или роликами в

подшипниках качения; динамические удары шариков или роликов о неровности

поверхности беговых дорожек наружного и внутреннего колец подшипников и т. п.

Следовательно, основными путями снижения шума деревообрабатывающих

станков являются применение высококачественных подшипников, малошумных зубчатых

передач и электродвигателей, соблюдение технологической дисциплины при

изготовлении и сборке узлов станка, применение рациональных конструкций

режущего инструмента и приспособлений, жесткость их крепления и т. д.

Снижение шума в источнике осуществляется за счет улучшения конструкции

машины или изменения технологического процесса.

Так же уменьшению шума способствует правильная планировка предприятия,

или акустическая обработка помещения.

Основные средства защиты станочника и персонала от шума являются:

противошумные вкладыши (беруши), наушники.

Требования к электрооборудованию

Электрические аппараты должны соответствовать следующим требованиям:

изоляция электрических аппаратов должна быть рассчитана в зависимости от

условий возможных перенапряжений, которые могут возникнуть в процессе работы.

Аппараты, предназначенные для частого включения и отключения, должны иметь

высокую механическую и электрическую износоустойчивость, а температура

токоведущих элементов не должна превышать допустимых значений. При коротком

замыкании токоведущая часть аппарата подвергается значительным термическим и

динамическим нагрузкам, которые вызваны большим током. Эти нагрузки не должны

препятствовать дальнейшей работе аппарата.

Установка электродвигателей и аппаратов должна осуществляться таким

образом, чтобы они были доступны для осмотра и замены для ремонта

Электродвигатели должны быть заземлены или занулены в соответствии с

требованиями ПУЭ. На коммутационных аппаратах, пускорегулирующих устройствах,

предохранителях и т.п. должны быть надписи, указывающие, к какому

электродвигателю они относятся.

.2 Общие требования безопасности при работе на рейсмусовом станке

К работе допускаются лица в возрасте не моложе 18 лет, прошедшие

соответствующую подготовку и имеющим удостоверение разрешающее работу на

деревообрабатывающих станках, прошедшие инструктаж по охране труда, медицинский

осмотр и не имеющие противопоказаний по состоянию здоровья. Рабочие должны

проходить инструктаж раз в квартал. Запрещается допускать рабочего к станку, не

ознакомив его с правилами техники безопасности и инструкцией по обслуживанию

станка, в мастерской должна быть медицинская аптечка с набором необходимых

медикаментов и перевязочных средств для оказания первой помощи при травмах. При

получении травмы оказать первую помощь пострадавшему, при необходимости

отправить его в ближайшее лечебное учреждение и сообщить об этом администрации.

Работающие обязаны соблюдать правила пожарной безопасности, знать места

расположения первичных средств пожаротушения. Мастерская должна быть обеспечена

первичными средствами пожаротушения: огнетушителем химическим пенным,

огнетушителем углекислотным или порошковым и ящиком с песком. При загорании

электрооборудования станка немедленно выключить станок и приступить к

тушению очага возгорания углекислотным, порошковым огнетушителем или песком.

. Для выполнения работ по обслуживанию рейсмусовых станков могут быть

приняты лица, не имеющие медицинских противопоказаний и прошедшие:

вводный инструктаж;

инструктаж по пожарной безопасности;

первичный инструктаж на рабочем месте;

обучение безопасным методам и приемам труда по специальной программе,

прошедшие стажировку и имеющие удостоверение на право обслуживания

определенного вида станка.

инструктаж по электробезопасности на рабочем месте и проверку усвоения

его содержания.

. Персонал при работе на рейсмусовых станках должен проходить:

повторный инструктаж по безопасности труда на рабочем месте не реже, чем

через каждые три месяца;

внеплановый инструктаж: при изменении технологического процесса или

правил по охране труда, замене или модернизации производственного оборудования,

приспособлений и инструмента, изменении условий и организации труда, при

нарушениях инструкций по охране труда, перерывах в работе более чем на 60

календарных дней (для работ, к которым предъявляются повышенные требования

безопасности - 30 календарных дней);

. Персонал на рейсмусовых станках обязан:

соблюдать правила внутреннего трудового распорядка, установленные на

предприятии;

соблюдать требования настоящей инструкции, инструкции о мерах пожарной

безопасности, инструкции по электробезопасности;

соблюдать требования к эксплуатации оборудования;

использовать по назначению и бережно относиться к выданным средствам

индивидуальной защиты.

. Персонал на рейсмусовых станках должен:

уметь оказывать первую (доврачебную) помощь пострадавшему при несчастном

случае;

знать местоположение средств оказания доврачебной помощи, первичных

средств пожаротушения, главных и запасных выходов, путей эвакуации в случае

аварии или пожара;

выполнять только порученную работу и не передавать ее другим без разрешения

мастера или начальника цеха;

во время работы быть внимательным, не отвлекаться и не отвлекать других,

не допускать на рабочее место лиц, не имеющих отношения к работе;

содержать рабочее место в чистоте и порядке.

. Рейсмусовый станок должен иметь защитные устройства, исключающие в

процессе работы:

соприкосновение человека с движущимися элементами и режущим

инструментом.;

вылет режущего инструмента или его элементов;

выбрасывание режущим инструментом обрабатываемых заготовок;

возможность выхода за установленные пределы подвижных частей станка.

. Зона обработки должна быть закрыта защитным устройством, открывающимся

во время прохождения обрабатываемого материала или инструмента только на такие

высоту и ширину, которые соответствуют габаритным размерам обрабатываемого

материала.

. Защитные устройства механизмов и узлов, периодически переставляемых и

регулируемых, должны иметь такую конструкцию, чтобы их можно было устанавливать

или открывать без применения слесарно-монтажного инструмента.

. Блокирующее устройство должно исключать возможность пуска станка при

незакрытых или снятых защитных устройствах. Защитное устройство должно быть

изготовлено из сплошного листового материала.

. Защитные устройства не должны:

снижать освещенность рабочего места;

увеличивать шум, создаваемый движущимися частями станка;.

препятствовать наблюдению за работой станка;.

затруднять удаление отходов.

. На рейсмусовых станках должны быть отчетливо обозначены направления

вращения режущих органов.

. В конструкции станка должны быть предусмотрены приемники для

улавливания отходов и вредных для человека веществ и направления их устройства

для удаления и транспортирования

. Каждый рейсмусовый станок должен иметь вводный выключатель ручного или

дистанционного действия, который должен быть расположен в удобном для

эксплуатации месте и с помощью которого должно быть произведено отключение

электрооборудования от сети.

. Персонал на рейсмусовых станках должен знать и соблюдать правила личной

гигиены. Принимать пищу, курить, отдыхать только в специально отведенных для

этого помещениях и местах. Пить воду только из специально предназначенных для

этого установок.

. При обнаружении неисправностей оборудования, приспособлений,

инструментов и других недостатках или опасностях на рабочем месте немедленно сообщить

мастеру или начальнику цеха. Приступить к работе можно только с их разрешения

после устранения всех недостатков.

.3 Экологичность проекта

Для того что бы, обеспечить экологичность среды для станка выбирается

подходящая аспирационная система, которая будет установлена над ножевым валом.

К которой в последующем будет подключена УВП или стружка отсос.

Стружкоотсос (аспирационная установка) - это оборудование, которое

используется для удаления все возможной мелкой деревянной, пластиковой,

металлической стружки и для удаления пыли образующейся от распилки камня и

плитки, то есть стружкоотсос - это обычный промышленный пылесос.

5.3.1 Расчет и выбор УВП

Требуемая производительность по воздуху:

где V- скорость воздуха;

S-

площадь приемника.

Для безопасной работе на станке принимаем, что скорость воздуха должна

быть не меньше 18 м/с.

Площадь приемника:

где b- принимаем 0,6 м, исходя из длины

ножевого вала.

.

.

Рисунок 5.2 - Приемник

Производительность УВП в секундах:

Исходя из данных расчетов, можно произвести выбор УВП из уже имеющихся

аналогов. Установка вентиляционная пылеулавливающая УВП-С 3000К соответствует

требованиям ТУ-3646-001-10675318-2008 и предназначена для удаления не склонных

к слипанию материалов в продолжительном режиме работы, в условиях столярных (C)

и лесопильных производств с обработкой пиломатериала естественной влажности.

Установка осуществляет удаление стружек, опилок, пыли от деревообрабатывающего

оборудования путем их отсоса из зоны резания, дальнейшей фильтраций воздуха и

накопления отходов в специальных мешках - накопителях. Технические требования

Максимальная пропускная способность,  - 3150;

- 3150;

Максимальный скоростной поток, м\с- 22;

Диаметр входного патрубка, мм- 225;

Объем накопительных мешков,  - 0,5;

- 0,5;

Частота вращения вентилятора, об\мин- 88;

Номинальная мощность, кВт- 3;

Масса, кг- 98

Рисунок 5.3 - УВП-С 3000К

Исходя из полученных данных можно сказать, что данная УВП обеспечит

необходимые условия для станочника.

. Экономическая часть

В экономической части дипломного проектирования рассматриваем

целесообразность проектирования двустороннего рейсмусового станка. Данный

станок рекомендован на деревообрабатывающих предприятиях.

Экономическая часть дипломного проектирования рассчитана на основе

материалов предыдущих глав, используемых норм и действующих цен не текущий

период.

.1 Расчет производительности оборудования

Годовая производительность единицы оборудования определяется по формуле:

где Пч - часовая производительность единицы оборудования в

нат. ед.;

Тэф - эффективный фонд времени работы оборудования за год, ч;

где КР =0,95 - коэффициент использования рабочего дня;

КМ =0,9 - коэффициент использования машинного времени;

i -

количество одновременно обрабатываемых деталей;

ТЦ - время цикла (время обработки одной детали), мин.

Расчет эффективного фонда времени работы оборудования выполняется по

формуле:

Тэф = (Тк-Тп-Тв-Тр) *n* t (6.1.3)

где Тк - календарный фонд времени;

Тп - количество праздничных дней в году;

Тв - количество выходных дней в году;

Тр - дни простоя оборудования в плановом ремонте;

n -

число смен работы оборудования в течении суток;

t -

продолжительность смены с учетом потерь, ч.

Тэф = (365-11-104-8)*1*8 = 2016 ч

Полученные значения подставим в формулу 6.1.1

6.2 Определение экономической эффективности

Расчет экономической эффективности начинается с определения инвестиций.

.2.1 Инвестиционные затраты

При расчете экономической эффективности определяют стоимость применяемой

на предприятии техники и общие инвестиции в проект.

Общие инвестиции в проект включают стоимость новой техники и затраты на создание

производственных площадей.

Ин=Ио+Ит+Им+Ис (6.2.1)

где Ин - стоимость новой техники;

Ио - стоимость нового оборудования по цене приобретения;

Ит - затраты на доставку оборудования;

Им - стоимость монтажа;

Ис - затраты на строительные работы.

Проектируемую цену нового оборудования можно определить укрупненно,

используя стоимость 1кг массы единицы оборудования (без стоимости комплектующих

изделий) по формуле:

Цп = (М*З +Д)*К1*К2 (6.2.2)

где Цп - расчетная цена единицы нового оборудования;

М - масса оборудования без комплектующих изделий, кг;

Д - общая стоимость комплектующих изделий, руб.;

К1 - коэффициент, учитывающий среднюю рентабельность отрасли;

К2 - коэффициент сложности станка.

Цп = (4300* 50 + 65314)* 1,25*1,5 = 525588 руб.

Затраты на доставку оборудования принимаем 10 % от цены оборудования:

Ит = Цп 10 % = 525588*0,1 = 52558 руб.

Затраты на монтаж оборудования принимаем 5 % от цены оборудования:

Им = Цп · 5 % =

525588* 0,05 = 26279 руб.

Полученные значения подставляем в формулу 6.2.1

Ин = 525588+52558+26279 = 604425 руб.

.2.2 Текущие (эксплуатационные) расходы

Текущие расходы возникают в процессе эксплуатации единицы оборудования на

предприятии и представляют собой себестоимость выполнения определенной операции

на установке.

Заработная плата производственных рабочих определяется по формуле:

где СТ - часовая тарифная ставка рабочего, руб.;

Тэф - эффективный фонд времени работы оборудования в течении года, час;

Кд - коэффициент, учитывающий доплаты к тарифной заработной плате;

Кз - коэффициент, учитывающий величину дополнительной заработной платы.

Часовая тарифная ставка рабочего III разряда определяется по формуле:

где КТАР - тарифный коэффициент;

Подставляем полученные значения в формулу 8.6 и получаем

Единый социальный налог рассчитывается по формуле:

где Ко = 0,356- коэффициент, учитывающий единый социальный налог.

СО = 232255*0,356 = 82682 руб.

Затраты на текущий ремонт и обслуживание рассчитывается по формуле:

Ср=8140 руб

Стоимость электроэнергии рассчитывается по формуле:

где М - установленная мощность электродвигателей и трансформатора, кВт;

Тэф - эффективный фонд времени работы оборудования за год, час;

Км - коэффициент использования электродвигателя по мощности;

Кв - коэффициент использования электродвигателя по времени;

h - коэффициент полезного действия (КПД) электродвигателя;

Цэ - цена 1кВт ·

ч электроэнергии, руб.

Амортизационные отчисления на восстановление стоимости оборудования:

где Ио - стоимость оборудования, руб.;

На - норма годовых амортизационных отчислений на полное восстановление

стоимости оборудования, %.

Таблица 6.1 - Сводная таблица инвестиционных и текущих затрат

|

Затраты

|

Проектный вариант

|

|

Инвестиции, руб. Текущие затраты, всего руб.; В том числе:

-заработная плата производственных рабочих -единый социальный налог -стоимость

электроэнергии -затраты на текущий ремонт и обслуживание -амортизационные

отчисления на восстановление стоимости оборудования

|

604425 463080 232255 82682 31207 8140 108796

|

Экономия от увеличения производительности проектируемой установки

где Э - экономия текущих затрат от увеличения производительности

установки, руб.;

ТЗ - текущие затраты на подготовку ; руб.;

ПП - годовая производительность проектируемой установки, шт;

ПБ - годовая производительность базового приспособления, шт;

Экономия текущих затрат в:

Срок окупаемости :

Сводная таблица инвестиционных и текущих затрат приведена в таблице 6.2

Таблица 6.2 - Основные технико-экономические показатели

|

Показатели

|

Проектный вариант

|

|

Производительность единицы оборудования за год, м.погон.;

Общие инвестиции, руб.; Списочная численность рабочих, чел;

Производительность труда одного рабочего за год, шт; Текущие затраты, руб.;

Экономия текущих затрат, руб.; Срок окупаемости, лет

|

171360 604425 2 171360 463080 184570 3,2

|

Произведя расчеты основных показателей, была составлена таблица. Исходя

из полученных данных проект двустороннего рейсмусового станка окупиться через

3,2 лет.

Заключение

Разработка конструкции современного двухстороннего рейсмусового станка,

позволит повысить качество обрабатываемой заготовки на выходе, за счет

разработанного не стандартного режущего инструмента. Устранен путем конструкторского

решения такой дефект как не плоскостность заготовки. Данный проект имеет все

шансы конкурировать с аналогами. Рассчитав экономические показатели, получили,

что данный проект окупиться предприятию через 3.2 года.

Список использованных источников

1. Глебов И.Т., Новоселов В.Г., Швам Л.Г. Справочник по

резанию древесины; Урал. гос. лесотехн. акад. Екатеринбург, 1999. 190 с.

. Щепочкин С.В. Оборудование отрасли. Рейсмусовый станок SUPERMAC 163. Методические указания.

Екатеринбург: УГЛТУ. 2011. -13с.

. Любченко В.И. Рейсмусовые станки для обработки древесины. -

М: Лес.пром-сть, 1983.-80 с.

. Сулинов В.И. Гороховский А.К. Оборудование отрасли.

Фуговальные станки методические указания. Екатеринбург: УГЛТУ. 2006.-36с.

. Глебов И.Т. Решение задач по резанию древесины: Учебное

пособие. - СПб: Издательство "Лань", 2012.-288с.

. Комаров Г.А. Четырехсторонние продольно-фрезерные станки

для обработки древесины.- М: Лес. Пром-сть, 1983.-80с.

7. Красиков А.С. Оборудование отрасли. - Екатеринбург: УГЛТУ,

2013. - 44 с.

. Глебов И. Т. Резание древесины. - Екатеринбург: УГЛТУ,

2001. - 151 с.

. Глебов И. Т. Дереворежущий инструмент. - Екатеринбург:

УГЛТУ, 2001. - 197 с.

10. Любченко В.И. Рейсмусовые станки для обработки древесины.

- М: Лес. пром-сть, 1983.-80 с.

. Глебов И.Т. Решение задач по резанию древесины: Учебное

пособие. - СПб: Издательство "Лань", 2012.-288с.

. Глебов И.Т. Новоселов В.Г. Выпускная квалификационная

работа. Методические указания для студентов всех форм обучения 151000.62.

Екатеринбург: УГЛТУ. 2014. -24с.

. Анурьев В.И. Справочник конструктора машиностроения, в трех

томах; Т1, Т2, Т3. М.: Машиностроение, 1980, Т1 - 728c., Т2 - 559с., Т3 - 576с.