Гидравлические прессы для пластмасс

Оглавление

пластмасса пресс давление литьевой

Введение

.

Гидравлические прессы для пластмасс

.1 Пресс с

верхним давлением

.1.1

Аппаратура управления гидропрессом с индивидуальным приводом

.2 Пресс с

нижним давлением

.3 Угловые

прессы

.4

Многоэтажные прессы

.5

Блок-прессы

.6 Литьевые

машины

.6.1 Литьевой

цикл

. Перспективы

использования в промышленности

Список

используемой литературы

Введение

Слово "пластичность" произошло от греческого слова plastikos,

что означает "годный для лепки, податливый".

Многие столетия единственным пластичным, широко применяемым для лепки

материалов была глина. Однако теперь, когда говорят о пластических массах

(пластмассах), подразумевают только материалы, созданные на основе полимеров.

Немногим более ста лет назад братья Хайэтт в Нью-Джерси (США) в поисках

прочной, но рыхлой массы для типографских валиков создали хорошо формующийся

материал из низконитрованной бумаги и камфоры. Так появилось на свет первое

искусственное полимерное вещество, получившее название "целлулоид".

В настоящее время в нашем распоряжении имеется широкая палитра настолько

разных синтетических веществ, что сами специалисты вряд ли могут охватить все

ее многообразие. А для неспециалистов пластмассы - это наиболее характерный

продукт современной химии. Хотя целлулоид быстро нашел большой спрос, вскоре

ему пришлось потесниться.

Началась "эра" искусственных органических материалов, которые

стали называть пластмассами, собственно, только во второй половине нашего века.

В 1900 году мировое производство пластмасс составило всего около 20 тыс. тонн.

А уже в середине столетия их ежегодный выпуск достигал примерно 1,5 млн. тонн.

В 60-е годы производство пластмасс сделало гигантский скачок: в 1970 году было

выпущено уже 38 млн. тонн этих искусственных материалов.

Начиная с 1950 года производство пластмасс удваивалось каждые 5 лет. Если

в XIX веке пластмассы заменяли лишь дорогие и редкие материалы - слоновую

кость, янтарь, перламутр, то в начале нашего века их стали использовать вместо

дерева, металла, фарфора. Сейчас пластмассы нельзя назвать

"заменителями". Многие современные пластмассы превосходят по своим

свойствам большинство природных материалов. Многие из них имеют столь ценные

качества, что у них нет аналогов в природе. Производство пластмасс развивается

значительно быстрее, чем производство металлов.

Для производства изделий из пластмасс, как и для металлических изделий,

требуются машины с помощью которых будет производится формоизменение. Широкое

применение получили следующие типы машин: гидравлические пресса, литьевые

машины, экструдеры.

1.

Гидравлические прессы для пластмасс

Гидравлические прессы, действующие от насоса или от парового

мультипликатора, впервые появились в конце 18 века. В таком виде они

применялись почти до середины 19 века, когда был сконструирован первый

гидравлический аккумулятор, открывший возможность широкого применения

гидропрессовых установок в различных отраслях промышленности.

Наибольшее распространение гидравлические прессы получили в

машиностроении, где они используются для разнообразных операций: ковки,

штамповки, изготовления сложных профилей из твердых сплавов, листовой штамповки

и т.п. Одновременно гидравлические прессы нашли применение в других отраслях

промышленности, таких как резиновую и пластмассовую. В этих отраслях промышленности

применяются прессы значительно меньшей мощности, чем в машиностроении, а их

конструктивное оформление и рабочий процесс в ряде случаев весьма специфичны.

В действительности гидравлические прессы обладают значительными

достоинствами, к которым относятся высокая производительность, быстроходность,

универсальность выполняемых работ, обусловленная возможностью изменения и

регулирования в широких пределах хода, скорости и величины прессующего усилия,

способность развивать прессующие усилия в любой точке хода плунжера. Высокая

статичность действия прессующих усилий и постепенное нарастание их от минимума,

имеющего место в начале хода плунжера, обеспечивает равномерность процесса

пластической деформации обрабатываемых материалов. К достоинствам гидравлических

прессов относятся также простота управления, возможность автоматизации ряда

процессов, надежность и безопасность работы.

Большинство изделий из пластических масс, применяемых в машиностроении,

электротехнике и радиотехнике, а так же для бытовых нужд, производится путем

прессования.

Для этой цели применяют прессовочные материалы, представляющие собой

пластические массы, способные под действием тепла и давления формироваться в те

или иные изделия. Все прессовочные материалы разделяются на две основные группы:

термореактивные и термопластичные материалы, которые под действием тепла и

давления переходят в твердое неплавкое и нерастворимое состояние.

Прессование изделий из этих материалов производится в нагретых

прессформах, причем отверждение массы происходит в нагретых формах. Одним из

видов термореактивных материалов являются феноло-формальдегидные пресспорошки с

наполнителем - древесной мукой или хлопковыми очесами.

Термопластичными прессовочными материалами называются такие материалы,

которые под действием тепла и давления способны формироваться в изделия и при

охлаждении затвердевают, но при этом они не переходят в неплавкое и

нерастворимое состояние.

Вследствие разницы в свойствах термореактивных и термопластичных

материалов процессы прессования изделий из этих изделий имеют некоторое

различие.

Прессование изделий из термореактивных материалов включает следующие

операции:

) Загрузка материала в пресс-форму.

) Закрывание пресс-формы.

) Приложение к пресс-форме необходимого давления для осуществления

прессования.

) Выдержка изделия под давлением и при соответствующей температуре

(150-200°С) до окончания процесса отверждения массы. Время выдержки колеблется

от 10 сек. До 1 мин. На 1 мм толщины, считая по максимальной толщине изделия.

) Выгрузка готового изделия из пресс-формы и чистка последней

При прессование изделий из термопластичных материалов к перечисленным

операциям добавляются следующие.

) Охлаждение пресс-формы перед выгрузкой из нее готового изделия.

) Нагревание пресс-формы перед началом следующего цикла

прессования.

Гидравлические прессы, применяемые в промышленности пластических масс,

разделяются в зависимости от применения на следующие группы:

) Прессы для прессования изделий в пресс-формах;

) Прессы для литья под давлением;

) Прессы для прессования слоистых материалов;

) Блок-прессы;

) Прессы для таблетирования материалов (проигрывают кривошипным

таблеточным машинам);

) Литьевые машины (горизонтальные и вертикальные).

Для изготовления таблеток из пресспорошков главным образом применяются

механические прессы, известные под общим названием "таблеточных

машин". Таблеточные машины иногда снабжаются и гидравлическим приводом.

По конструкции гидравлические прессы делятся на вертикальные и угловые.

Для прессования изделий из пластмасс применяются главным образом

вертикальные прессы.

Вертикальные гидравлические прессы в зависимости от расположения рабочего

цилиндра делятся на две группы: 1) прессы с верхним давлением; 2) прессы с

нижним давлением.

Прессы с верхним давлением, как правило, работают с несъемными

прессформами, т.е. с прессформами, закрепленными на плитах пресса. Прессы с

нижним давлением работают как с несъемными, так и со съемными прессформами.

Если прессы этого типа используются для литья под давлением, то они имеют в

своей верхней части дополнительный цилиндр для выдавливания пластической массы

из камеры наполнения.

Прессы с нижним давлением бывают одноэтажными и многоэтажными. Последние

применяются для прессования слоистых материалов, выпускаемых в виде пластин и

плит (текстолит, лигнофоль, лигностон, фанера и др.).

Угловыми прессами называются прессы, в которых рабочие цилиндры

расположены под углом 90° один относительно другого. Эти прессы применяются для

изготовления сложных изделий, когда требуется применять давление одновременно

по горизонтали и вертикали.

Литьевые машины в зависимости от расположения рабочих цилиндров делятся

на горизонтальные и вертикальные. Горизонтальные литьевые машины бывают

прерывного и непрерывного действия.

В зависимости от применяемой системы управления все гидравлические прессы

можно разделить на следующие группы:

) Прессы с ручным управлением

) Прессы с полуавтоматическим управлением

) Прессы с автоматическим управлением

Прессы с автоматическим управлением имеют законченный автоматизированный

цикл прессования изделий из пластмасс, начиная от операции загрузки материала и

кончая выгрузкой готовых изделий.

Прессы с полуавтоматическим управлением имеют автоматическое управление

всеми процессами прессования изделий за исключением операций загрузки

прессматериала и выгрузки готовых изделий из пресс-форм.

1.1 Пресс с

верхним давлением

Вертикальные четырехколонные прессы с верхним давлением применяются для

прессования изделий из прессматериалов. Он состоит из замкнутой силовой рамы,

образованной нижней 17 и верхней 3 траверсами и соединяющими их четырьмя

цилиндрическими колоннами 10. Крепление колонн к траверсам осуществляется при

помощи массивных гаек 4. Главный цилиндр 1 неподвижно закреплен в верхней

траверсе. К плунжеру 2 главного цилиндра 1 при помощи болта 18 крепится

подвижная траверса (плита) 9, перемещающаяся по колоннам пресса, как по

направляющим. На краях подвижной траверсы укреплены штоки 19 возвратных

цилиндров 12, закрепленных в гнездах нижней траверсы 17. В отверстиях подвижной

траверсы запрессованы направляющие втулки 8, которые при движении траверсы

скользят по колоннам. Крайнее нижнее положение траверсы ограничивается съемными

упорами 11, предотвращающими выталкивание главного плунжера из цилиндра. В

проточке главного цилиндра установлены грундбукса (направляющая втулка) 5 и

уплотняющая манжета 6. Для защиты поверхностей плунжера и манжет от попадания

на них мелких абразивных частиц перед манжетами устанавливают эластичный

пыльник. Манжета и пыльник удерживаются в гнезде при помощи втулки с фланцем 7,

укрепленной посредством шпилек.

Движение ползуна вниз происходит под давлением жидкости, подаваемой в

главный цилиндр пресса. При этом полости возвратных цилиндров соединяют со

сливом. Открытие пресса происходит под действием усилия, развиваемого

возвратного цилиндрами. В это время рабочую полость главного цилиндра соединяют

со сливом. На поверхность стола подвижной траверсы и на опорную поверхность

неподвижной обычно устанавливаются обогреваемые плиты с паровым или электрическим

обогревом. Пресс-форма с подлежащим формированию материалом устанавливается на

поверхность нагретой плиты и пресс закрывается под действием давления жидкости,

подаваемой в рабочую полость цилиндра. Тепло, подаваемое к материалу от горячей

плиты, расплавляет его , и расплав вдавливается пуансоном в матрицу формы.

1.1.1

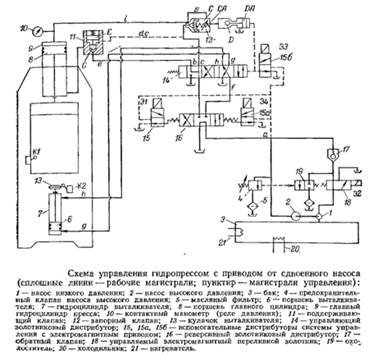

Аппаратура управления гидропрессом с индивидуальным приводом

Системы управления гидропрессами с индивидуальным приводом в основном

подобны системам управления гидроприводом литьевых машин. В качестве

дистрибуторов в них обычно применяют гидравлические золотники с

электромагнитным управлением. Ниже приведена схема управление гидропрессом с

сдвоенными насосами. Гидропривод пресса состоит из сдвоенного шестерёнчатого

насоса низкого давления 1 и эксцентрикового трехпоршневого насоса высокого

давления 2 (Рмах=32 Мпа), установленных на крышке масляного бака 3. В баке

установлены нагреватель 21 и змеевик холодильник 20, которые поддерживают

рабочую температуру масла в системе на уровне 50-60°С. Давление прессования

регулируется при помощи регулятора давления 4 и контактного манометра 10. Для

управления работой главного цилиндра 9 и выталкивателя 6 служат два

гидроуправляемых дистрибутора 14 и 16, перемещаемых при помощи электромагнитных

дистрибуторов 15, 15а и 15б. На сливных магистралях для очистки масла

установлены фильтры 5. Оба золотника на схеме изображены в нейтральном

положении. При включении двигателя привода обоих насосов поток масла от

шестеренчатого насоса 1 проходит через управляемый электромагнитном золотник 18

и обратный клапан 17 в трубопровод а, где он смешивается с потоком масла,

поступающим от поршневого насоса, и попадает в золотниковый дистрибутор 16,

проходя через который, масло направляется обратно в бак.

Для закрытия пресса необходимо включить электромагнит Э1, который сдвинет

золотник 15 вниз. При этом управляющая магистраль подает масло в левую камеру

золотника 16, и он смещается в крайнее правое положение; теперь поток масла от

обоих насосов поступит к магистрали с, двигаясь по которой, он попадет к

запорному клапану 12. Давление масла, действующее на торец поршня С, сжимает

пружину, выдавливая масло из полости СА через сообщающийся с поршневой областью

дросселирующий канал s. Регулируя натяжение пружины клапана С, можно

настраивать его на то или иное давление холостого хода. Пройдя запорный клапан

12, поток масла по магистрали I попадет в рабочую полость цилиндра 9 и

перемещает поршень 8 вниз. Выдавливаемое из надштоковой полости масло проходит

по трубопроводу к поддерживающему клапану 11. Поскольку поршень Е этого клапана

отжимается вверх давлением масла, попадающего в подпоршневую полость по

магистрали управления dc, клапан G открывается, и поток масла из штоковой

полости цилиндра попадает в магистраль е, проходит через обратный клапан 13 и

смешивается с потоком масла, поступающим от обоих насосов. Этот дополнительный

поток масла увеличивает скорость опускания штока главного цилиндра примерно в 2

раза. За 20-30 мм до полного смыкания формы конечный выключатель К1 включает

электромагнит Э2, установленный на циркуляционном клапане 18. При этом золотник

18 перебрасывается в крайнее левое положение, соединяя линию нагнетания

шестеренчатого насоса со сливом. Дальнейшее нагнетание масла в главный цилиндр

осуществляет только плунжерный насос высокого давления. Поскольку его

производительность во много раз меньше производительности шестеренчатого

насоса, скорость смыкания пресса резко уменьшается. После того как форма

сомкнется сопротивление движению поршня возрастает. Это приводит к повышению

давления масла в гидросистеме.

Как только давление масла превышает 20 Мпа, золотник охолостителя 19 под

действием масла, действующего на торец, смещается вправо, соединяя

нагнетательную линию шестеренчатого насоса со сливом. Таким образом, даже если

электромагнит Э2 не сработает и не перебросит золотник 18, при повышении

давления в магистрали охолоститель 19 переключит шестеренчатый насос на слив, а

обратный клапан 17 отрежет его от линии высокого давления.

По достижении необходимого рабочего давления манометр 10 отключает

электромагнит Э1, и золотник 16 вновь возвращается в нейтральное положение и

останавливает электродвигатель привода насосов. Начинается выдержка пресс-формы

в замкнутом состоянии под давлением. При этом запорный клапан 12 плотно закрыт

и не допускает никаких утечек масла из рабочей полости главного цилиндра.

Для открытия пресса с пульта управления включают двигатель насосов и

электромагниты Э1, Э2 и Э3. При этом золотник 16 перемещается в крайнее правое,

а золотник 14 - в крайнее левое положение. Теперь масло по управляющей

магистрали от золотника 14 поступает в полость DA запорного клапана 12 и,

перемещая поршень, открывает шариковый клапан Д, соединяя полость СА со сливом.

Поток масла от плунжерного пресса попадает в магистраль е, приподнимает

клапан G поддерживающего клапана 11, приоткрытый давлением масла в магистрали

dc, и поступает в штоковую полость цилиндра 9. Поршень 8 движется вверх,

выжимая масло из рабочей полости по магистрали I через открытый клапан 12 и

золотник 14 на слив.

Для подъема выталкивателя необходимо привести в действие электромагниты

Э3 и Э4. При этом золотники 14 и 16 под действием давления масла переместятся в

крайнее левое положение. Масло из магистрали a по трубопроводу f попадает в

магистраль g, двигаясь по которой оно поступает в рабочую полость цилиндра 7.

При этом поршень выталкивателя будет двигаться вверх, выжимая масло из

надштоковой полости по магистрали h на слив.

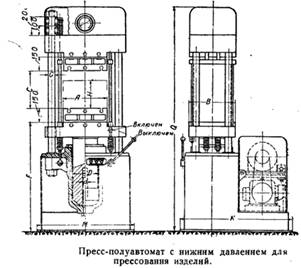

1.2 Пресс с

нижним давлением

Прессы с нижним давлением, т.е. с нижним расположением рабочего цилиндра,

применяются для прессования деталей из пресс порошков и для литья под

давлением. Эти прессы бывают с ручным, полуавтоматическим и автоматическим

управлением. Некоторые прессы этого типа снабжаются рычажно-шарнирным

механизмом.

Выше показана схема устройства гидравлического пресса с нижним давлением,

применяемого для прессования изделий в несъемных пресс-формах.

Пресс имеет рабочий цилиндр, отлитый за одно со станиной, и плунжер

двойного действия, внутри которого помещен выталкиватель. Станина пресса

соединена с верхней поперечиной четырьмя колоннами. Верхняя поперечина может

перемещаться в целях регулирования просвета между плитами пресса, снабженными

паровыми рубашками. В случае применения пресс-форм с электрообогревом эти плиты

могут быть сняты. Для смягчения удара при замыкании и размыкании пресс формы

верхняя и передвижная поперечины пресса снабжены пружинными амортизаторами. Эти

амортизаторы могут выключаться при помощи рычажного выключателя.

Работа пресса осуществляется от индивидуального гидравлического насоса,

приводимого в действие электромотором. Эта установка располагается рядом с

прессом. Пресс снабжен приборами для автоматического регулирования температуры

нагрева пресс--формы и приборами для автоматического управления отдельными

циклами прессования за исключением загрузки пресс порошка и выгрузки изделий,

эти две операции производятся вручную.

Операции по прессованию изделий на этом прессе полуавтоматического

действия производится в следующей последовательности:

) Загружаются вручную порции порошка или таблеток в гнезда

пресс-формы, нажатием кнопки пуск пресс включается в работу

) Плунжер рабочего цилиндра поднимается и половинки пресс-форм

смыкаются.

) После замыкания пресс-форма на короткое время немного приоткрывается

для удаления газов из прессматеиала (производится подпрессовка).

) Производится выдержка прессуемых изделий под давлением в течении

времени, установленного технологической картой.

) Производится разъем пресс-формы с одновременным выталкиванием

изделий из гнезд нижней половины пресс-формы.

Вытолкнутые из пресс-формы изделия вручную снимаются с пресса и в гнезда

пресс-формы загружается новая порция материала. Затем цикл повторяется.

При работе этого пресса автоматически управляются следующие операции:

) Частичное закрытие пресс-формы на время, необходимое для нагрева

прессуемого материала.

) Полное закрытие пресс-формы с последующим небольшим открыванием

для удаления газов из прессматериала (подпрессовка).

) Выдержка под давлением.

) Открывание пресс-формы и возвращение подвижной поперечины в

исходное положение.

Гидравлические прессы с нижним давлением и верхней откидной плитой

применяются для прессования мелких изделий, выпускаемых в массовом количестве,

например, прессованных цоколей электроламп, колпачков-пробок, телефонных трубок

и т.д.

Плиты пресса могут обогреваться паром или электричеством. Пресс снабжен

автоматическими приборами, регулирующими степень нагрева пресс-формы.

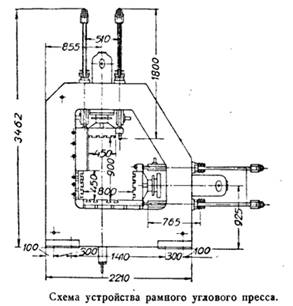

1.3 Угловые

прессы

Угловые прессы применяются для прессования сложных изделий в разъемных

формах, когда требуется применение давления по вертикальной и горизонтальной

плоскостям. Эти прессы имеют верхний и боковой рабочие цилиндры, расположенные

под прямым углом. Первый из них служит для замыкания пресс-формы, а второй -

для прессования изделий.

Угловые рамные прессы имеют следующее устройство.

В станине, изготовленной из стальных плит, установлены верхний и боковой

прессы, работающие самостоятельно. Подвижные плиты жестко прикреплены к

плунжерам верхнего и бокового рабочих цилиндров. Они могут передвигаться по

специально устроенным направляющим. Обратный ход подвижных плит (верхней и

боковой) осуществляется двумя цилиндрами обратного действия, установленными на

станине. Плунжеры цилиндров обратного действия посредством тяг соеденены с

подвижными плитами верхнего и бокового прессов. Подвижные и неподвижные плиты

углового пресса имеют пазы для прикрепления к ним болтами половинок пресс-форм.

На угловом прессе можно прессовать изделия, пуская в работу оба пресса

или один из них. Верхний пресс снабжается гидравлическим выталкивателем.

Управление угловым прессом производится дистрибуторами, устанавливаемые на

станине пресса или на отдельных колонках.

Угловой рамный пресс прост и удобен в обслуживании и при монтаже не

требует устройства специального фундамента. Общий вес этого пресса равен 4500

кг.

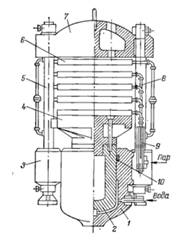

1.4

Многоэтажные прессы

В промышленности пластических масс применяются многоэтажные прессы

значительной мощности для прессования из слоистых материалов листов, плит или

готовых изделий, например, текстолитовых шестерен, подшипников, вкладышей и

т.д.

Схема многоэтажного пресса

- цилиндр, 2 - плунжер, 3 - станина, 4 - подвижная траверса, 5 - колонна,

6 - плита с паровым обогревом, 7 - верхняя траверса, 8 - трубы паропроводов, 9

- паровой коллектор, 10 - манжета уплотнения

Под слоистыми пластическими материалами понимают пресс-материалы,

состоящие из термореактивной смолы (связующее вещество) и наполнителя

(хлопчатобумажные, асбестовые и стеклянные ткани или фанерный шпон).

Длина и ширина прессованных листов слоистых материалов зависят от

размеров плит гидравлических прессов.

Процесс производства текстолитовых листов в основном складывается из

следующих операций. Ткань, пропитанную феноло-альдегидной смолой, после

просушки разрезают на куски соответствующей длины. Нарезанные куски ткани,

пропитанной смолой, помещают на металлический листы. На 1 мм толщины будущей

плиты укладывают 2-3 слоя толстой ткани или 5-6 слоев тонкой ткани. Стопа из

кусков ткани сверху также покрывается металлическим листом, затем помещается на

плиту пресса и запрессовывается. Выдержка прессуемого материала при давлении 10

Мпа и температуре 150-170° длится 3-5 мин. (считая на 1 мм толщины

текстолитовой плиты). По окончании времени выдержки текстолитовые плиты

охлаждаются под давлением, для чего внутрь плит пресса пускается холодная вода.

Охлаждение текстолитовых плит продолжают до температуры 50-60°. После этого

пресс разгружается и готовые плиты поступают на опилку краев.

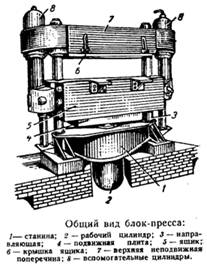

1.5

Блок-прессы

В производстве целлулоида и галалита применяют гидравлические прессы

специальной конструкции, известные под названием блок-прессов.

Технологический процесс приготовления целлулоида начинается операцией

смешивания нитроклетчатки с камфорой. Желатинирование массы происходит в

процессе смешивания нитроклетчатки со спирто-камфорным раствором. Смешивание

производится в мешателе. По окончании смешения масса выгружается из мешателя и

подвергается процессу фильтрования на специальных фильтр-прессах.

Процесс фильтрования нитро-целлюлозной массы производится в следующем

порядке.

Выгруженная из мешателя масса закладывается в прессовый цилиндр, который

не находится под плунжером рабочего цилиндра. Затем он поворачивается вокруг

колонны на 180° и становится под плунжер рабочего цилиндра, и начинается

процесс фильтрования, т. Е. продавливание массы через сетку в цилиндр-сборник.

За это время второй цилиндр заполняют массой, и цикл повторяется.

После фильтрованная масса подвергается пластикации на вальцах и с

последних снимается в виде листов.

Для уплотнения целлулоидной массы снятые с вальцев листы прессуют на

блок-прессе.

В этом процессе получают массивный блок целлулоида в виде параллепипеда

весом от 160 до 200 кг, который затем на строгальной машине разрезается на

отдельные листы любой толщины. Эти листы затем подвергаются правке и полировке

путем прессования в многоэтажных прессах.

Блок-пресс имеет следующее устройство. В массивной станине 1 пресса

установлен рабочий гидравлический цилиндр 2 с плунжером, соединенным с нижней

подвижной плитой 4. Эта плита является дном ящика 5. Этот ящик перемещается п

направляющим 3. Стенки этого ящика, дно и крышка 6 обогреваются горячей водой.

Крышка 6 ящика прикреплена к верхней неподвижной поперечине 7 пресса. Для

перемещения ящика имеются два вспомогательных цилиндра 8.

Работа на блок-пресса.

Внутренняя поверхность стенок ящика смазывается мыльным раствором с

тальком для облегчения выгрузки готового блока целлулоида. Затем нижняя плита

(дно ящика) подается плунжером рабочего цилиндра вверх и устанавливается на

уровне верхнего края боковых стенок ящика. На дно ящика кладут плиту с вырезом

по верхней поверхности в виде ласточкиного хвоста. Эта плита прочно соединяется

при прессовании с блоком и служит для закрепления последнего на строгальной

машине.

После укладки этой плиты на дно ящика нижняя плита 4 по мере загрузки

ящика целлулоидной массой, снятой с вальцев, опускается вниз . Затем сверху на

листы в ящик укладывают лист латуни и поднимают ящик до соприкосновения с

крышкой, после чего ведут запрессовку блока целлулоидной массы.

Запрессовку целлулоидной массы сначала производят при давлении 15 Мпа, а

затем постепенно увеличивают давление до 30 Мпа с одновременным повышением

температуры с 50-60° до 90°, но не выше, поскольку в последнем случае в блоке

образуются пузырьки и пористость. Готовый блок охлаждается в течение 4.5-5

часов. По окончании охлаждения блока ящик опускается вниз, и затем давлением

плунжера рабочего цилиндра блок целлулоида выдвигается из ящика, вместе с

плитой перемещается на тележку и вместе с последней помещается в ванну с

проточной холодной водой, где охлаждается в течение 24 часов.

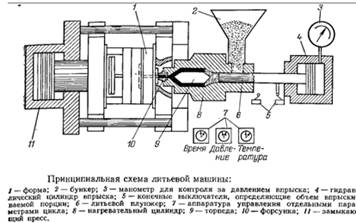

1.6 Литьевые

машины

Литье под давлением - один из основных методов переработки полимеров,

широко применяющихся при производстве самых различных изделий из

термопластичных и термореактивных материалов. При формировании методом литья

под давлением под давлением полимер вначале расплавляется, а затем под высоким

давлением впрыскивается в полость закрытой формы. При литье термопластичного материала

заполнивший форму расплав охлаждается и затвердевает, а затем форма

открывается, и готовое изделие удаляется из гнезда формы. При литье

термореактивного материала впрыснутый в форму расплав нагревают до температуры

отверждения и выдерживают в течение времени, необходимого для полного

отверждения изделия.

Любая литьевая машина состоит из следующих основных устройств: устройства

для плавления гранулированного или порошкообразного материала и механизма для

впрыска расплава в форму. Обычно эти два устройства конструктивно объединяют в

один общий блок, который называется инжекционным механизмом или литьевой

головкой, охлаждаемой или обогреваемой формы 1, состоящей из отдельных частей и

раскрывающейся в момент удаления изделия; приспособления для выталкивания

готового изделия из полости формы; замыкающего пресса 11 гидравлического;

аппаратуры управления 7 отдельными параметрами цикла (температурой расплава,

температурой пресс-формы, объемом впрыска, продолжительностью цикла и т. Д.);

вспомогательной аппаратуры; приводов гидравлических 4; устройств,

обеспечивающих безопасность работы.

В зависимости от расположения плоскости разъема формы литьевые машины

подразделяются на горизонтальные, вертикальные и угловые; в зависимости от типа

привода замыкающего пресса - на механические, гидравлические, гидромеханические

и пневматические.

1.6.1

Литьевой цикл

Проследим путь материала в литьевой машине и посмотрим, как изменяются

при этом основные параметры литьевого цикла: температура, давление и

продолжительность каждой стадии цикла. Из бункера 2 в нагревательный цилиндр

пластикатора 8 гранулы обычно поступают при комнатной температуре. Проходя

через кольцевое пространство, образованное внутренней поверхностью цилиндра 8 и

наружной поверхностью торпеды 9, гранулы разогреваются и выходят в виде

гомогенного расплава. Через форсунку 10 расплав поступает в форму 1,

удерживаемую в закрытом состоянии гидроцилиндром 11. В полости формы происходит

охлаждение и затвердевание пластмассы. Охлаждение расплава начинается еще во

время заполнения полости формы и продолжается до тех пор, пока изделие не

станет достаточно жестким для того, чтобы его можно было извлечь из формы, не

опасаясь коробления.

Рассмотрим диаграмму рабочего процесса, на которой литьевой цикл разделен

на отдельные этапы. Начальный участок нулевого давления (от 0 до 1) - это врем,

предшествующее началу заполнения формы, в течение которого форма закрывается и

литьевая форсунка подводится к литнику формы; участок (1-2) период впрыска. Как

только форма заполнится давление в ней очень быстро возрастает до максимального

значения участок (2-3). Далее следует стадия уплотнения (3-4). На этой стадии

цикла течение расплава в форму почти полностью прекращается. Из литьевой

головки в форму поступает только небольшое количество полимера, компенсирующее

сжатие полимера под действием повышенного давления и уменьшение удельного

объема в результате охлаждения и температурной усадки.

При этом возможны различные варианты этой стадии цикла, соответствующие

различным особенностям конструкции машины. Так, если конструкция литьевой

голоки рассчитана на поддержание постоянного давления впрыска, то по мере

охлаждения и усадки находящегося в форме расплава литьевое поршень будет

перемещаться вперед, нагнетая дополнительное количество расплава в форму. В

этом случае давление расплава в форме во все время стадии уплотнения остается

постоянным (пунктирная линия на участке 3-4 на рис а). Если же литьевой поршень

занимает в конце впрыска крайнее переднее положение, то во время стадии сжатия

наблюдается некоторое уменьшение давления. Приток расплава в форму происходит

при этом за счет разности давлений в литьевой головке и форме.

Следующая стадия цикла - это обратное движение литьевого поршня. Эта

стадия называется также стадией утечки. Обычно утечку можно наблюдать при

формировании массивных изделий, которые не успевают полностью затвердеть к тому

моменту, когда литьевой поршень начинает свое обратное движение. Так как в этот

момент давление в литьевом цилиндре оказывается меньше давление в форме, часть

расплава вытекает из формы. При этом давление в форме заметно снижается

(участок 4-5 рис а). Существуют литьевые сопла, оснащенные обратным клапаном,

предотвращающим обратное течение расплава (рис б участок 4-5 )

Дальнейшее охлаждение формы приводит к затвердеванию материала в в

пусковом канале, после чего никакое течение материала - ни в форму, ни из формы

- оказывается невозможным.

Последующее охлаждение расплава сопровождается температурной усадкой и

уменьшением давления в форме до момента открытия в формы, отмеченного на

диаграмме точкой 6. Остаточное давление в форме должно быть не слишком велико,

иначе возможно повреждение готового изделия в полости формы.

Материалы широко применяемые в литьевых машинах:

§ полиэтилен (ПЭ);

§ полипропилен (ПП);

§ полиамид (ПА);

§ полистирол (ПС);

§ АБС - пластик;

§ ПВХ.

2.

Перспективы использования в промышленности

В настоящее время идет интенсивная замена большинства металлических

деталей машин на пластиковые, к примеру замена педали тормоза на очень легкую,

но очень прочную педаль тормоза.

Литье центральных консолей автомобиля с сенсорными кнопками было

продемонстрировано в 2012 году на выставке ENGEL на термопластавтомате ENGEL

duo 2050/350 pico.

Так же на других машинах той же марки производилось литье корпусов

противотуманных фар, рамы противотуманных фар. Изготовление ультратонких (менее

1мм толщиной) крышки для ноутбуков с использование технологий компрессорного

литья. Так же отливка в сфере упаковочной промышленности. Так полностью

электрический двухкомпонентный термопластавтомат ENGEL e-motion 310H/50V/180T

combi, сконструированный для ЗАО "Мир Упаковки" в Санкт-Петербурге,

изготавливает барьерные контейнеры на 2-гнездовой пресс-форме.

Не выходя далеко за пределы дома или дачи можно заметить, что пластик уже

заменил достаточно много в нашей жизни. К примеру у дачников стальные бочки уже

заменены на пластиковые, все лейки сделаны из пластмассы. Даже сидя за

компьютером под рукой всегда пластик.

Будущее пластмасс уже настало, и при открытии новых видов пластика,

схожих с характеристиками металлов встретить будет уже совсем не просто.

. Ким

В.С. Оборудование заводов пластмасс / В.С. Ким, М.А. Шерешев. - М.: Химия,

Колос С, 2008. - 588 с.; ил.

. Гальперин

Н.И., Змий П.Н. Гидравлические прессы в химической промышленности, 1949. - 194

с.

. Завгородний

В.К. Оборудование предприятий по пореработке пластмасс / В.К. Закгородний, Э.Л.

Калиничев, Е.Г. Махариский. - М.: Химия, 1972. - 464 с.