Выбор комплекса оборудования для проведения горных выработок

РЕФЕРАТ

Курсовой проект 38 с., 5 рис., 8 табл., 5 источников.

Старобинское месторождение, калийные рудники, второй ру, шахтное поле,

третий калийный горизонт, сильвинитовый слойподготовительные выработки, сечение

выработки, технология проходки, комплекс, комбайн, самоходный вагон, конвейер

скребковый, анкерная крепь, производительность

Объектом исследований является участок Третьего калийного пласта шахтного поля

рудника 2 РУ.

Цель работы - обоснование и выбор комплекса оборудования для

проведения выработок главных направлений протяженностью 5000 м, расчет

параметров крепления камеры продольного перегруза, расчет производительности

проходческо-очистного комплекса.

Курсовой проект содержит разделы описания горно-геологических условий

участка работ, выбора способа и средств механизации для проходки заданной

выработки. Произведен расчет параметров крепления, производительности

проходческого комплекса, параметров проветривания выработки. Рассмотрены

мероприятия по охране труда.

ОГЛАВЛЕНИЕ

Введение

. Горно-геологические

условия участка проходки выработок

. Назначение

горных выработок

. Способ

проходки

. Сечения

выработок

.

Оборудование и технология проходки горных выработок

.1 Выбор

комплекса оборудования для проведения выработок

.2 Технология

проходки выработки

. Качество

горной массы от проходки горных выработок

. Охрана и

крепление выработок

.1 Способы

охраны выработок

.2 Крепление

горных выработок

.3 Расчет

параметров установки анкерной крепи

. Расчет

производительности проходческого комплекса

. Проветривание

выработок

. Мероприятия

по технике безопасности

Заключение

Список

использованных источников

ВВЕДЕНИЕ

Горные работы относятся к одному из основных видов человеческой

деятельности, которые обеспечивают само существование и уровень развития

цивилизации и является областью промышленного производства, охватывающей

разведку месторождения полезных ископаемых, их разработку и первичную

переработку добываемого минерального сырья, а также строительство горных

предприятий и подземных сооружений различного назначения.

В данном курсовом проекте рассматриваются процесс проведения выработок

главного направления в горно-геологических условиях Третьего калийного

горизонта 2РУ. Также изучается назначение горных выработок и способы их

проходки. В зависимости от крепости пород выработки проводят буровзрывным

способом, проходческими комбайнами, с помощью гидромеханизации и отбойными

молотками. Определяем содержание полезного компонента KCl и нерастворимого остатка Н.О. в добываемой руде при

проходке выработок транспортного, вентиляционного и разгружающего штреков. В

данном проекте рассматриваются вопросы о способах охраны и крепления выработок,

а также проводится расчет количество воздуха, необходимого для проветривания

выработок.

1.

Горно-геологические условия участка проходки выработок

В данном курсовом проекте рассматривается технология проходки и крепления

подземных горных выработок в горно-геологических условиях Третьего калийного

горизонта рудника 2РУ ОАО «Беларуськалий».

Третий калийный горизонт в пределах шахтного поля залегает на глубинах от

493м до 635м с погружением пласта в северном и северо-восточном направлениях

под углом 1-3º.

На отдельных участках шахтного поля у тектонических нарушений угол

падения увеличивается до 5-8 градусов и более.

Горными работами горизонт достаточно полно изучен в центральной и

юго-восточной частях шахтного поля. В юго-западной части шахтного поля граница

распространения его установлена по данным геофизических, буровых и

геологоразведочных работ.

На вскрытой части шахтного поля калийный горизонт имеет повсеместное

распространение и подразделяется на три пачки:

верхнюю - сильвинитовую (забалансовую);

среднюю - глинисто-карналлитовую;

нижнюю - сильвинитовую (промышленную).

Верхняя забалансовая пачка прослеживается на всей разведанной площади

шахтного поля и сложена чередующимися прослоями сильвинита,

сильвинито-карналлитовой породы и каменной соли с прослоями глины мощностью до

5см. Мощность верхней сильвинитовой пачки колеблется от 1,73 до 5,0м.

Средняя глинисто-карналлитовая пачка сложена глиной с прослоями каменной

соли, карналлита и сильвинито-карналлитовой породы. Мощность их колеблется от 6

до 10,7 м.

Нижняя сильвинитовая пачка представляет собой продуктивный пласт, в

разрезе которого выделяется шесть сильвинитовых слоёв, разделённых слоями

каменной соли. Промышленное значение имеют 2-й, 3-й и 4-й сильвинитовые слои.

Балансовая мощность по слоям 2-4 изменяется от 3,79 м до 4,46 м и в

среднем составляет 4,21 м. Содержание КСL по слоям 2-4 соответственно изменяется от 15,57% до 26,80% и

в среднем составляет 20,50%. Содержание H.O. по слоям 2-4

изменяется от 2,76% до 11,11% и в среднем составляет 4,30%.

На всех панелях, отрабатываемых в настоящее время, периодически

встречаются замещения сильвинитовых слоев каменной солью, что резко снижает

качество выдаваемой руды. Наиболее часто они встречаются в краевых и

притектонических зонах горизонта.

В породах горизонта отмечаются локальные скопления свободно содержащихся

газов, количество которых увеличивается в разрезе снизу вверх, а также встречаются

”мульды погружения пласта”, опасные по внезапным выбросам соли и газа. Особую

опасность представляет наличие горючих газов, выделяющихся в отработанном

пространстве горных выработок и лав.

В южной краевой зоне на участках, примыкающих к контурам выклинивания

калийных горизонтов, а также на пониженных участках отрабатываемых панелей

возможно наличие рассолов.

Соленосные отложения над кровлей калийных горизонтов являются

естественной водозащитной толщей. Мощность их в северо-восточной части шахтного

поля над Третьим калийным горизонтом достигает 275м с постепенным выклиниванием

в южном направлении. В результате проведения специальных комплексных

исследований, выполненных на месторождении, установлено, что большая часть

глинисто-мергелистой толщи, расположенной выше Второго калийного горизонта,

безводна и водоупорна, и слагающие ее породы обладают хорошими водозащитными

свойствами. Мощность водоупорной части ГМТ в пределах шахтного поля составляет

преимущественно 300м. Таким образом, общая мощность водозащитной толщи над

кровлей Третьего калийного горизонта составляет 240-500м.

Качественная характеристика пород нижней сильвинитовой пачки приведена в

таблице 1.1.

Таблица 1.1

Характеристика cильвинитовых

и галитовых слоёв пласта

|

Слои

|

Мощность, м

|

Содержание, %

|

|

|

KCl

|

Н.О.

|

|

4

|

1,21

|

22,44

|

4,67

|

|

3-4

|

1,13

|

2,52

|

5,16

|

|

3

|

0,82

|

30,24

|

3,17

|

|

2-3

|

0,56

|

5,32

|

6,21

|

|

2

|

0,66

|

42,69

|

2,05

|

Таблица 1.2 - Элементы залегания пласта

|

Элементы залегания пласта.

|

Ед. изм.

|

Значение

|

|

Глубина залегания

|

м

|

630

|

|

Угол падения - юго-восток

|

град.

|

18-38

|

|

Тип кровли

|

|

I, II, III

|

|

Объемный вес руды

|

т/м3

|

2,1

|

|

Мощность ВЗТ

|

м

|

250

|

2.

Назначение горных выработок

Чтобы иметь возможность разрабатывать запасы шахтного поля, необходимо

провести сеть подземных горных выработок, обеспечивающих доступ к пластам с

земной поверхности, разделение шахтного поля на отдельные, удобные для

разработки части, а также размещение в этих выработках людей и оборудования.

Часть этих выработок проходится по пустым породам, часть - непосредственно по

пласту.

Выработки, открывающие доступ с земной поверхности к горизонтам и

обеспечивающие возможность дальнейшей подготовки шахтного поля к извлечению из

него руды, называются вскрывающими.

Горные выработки, используемые для вскрытия шахтных полей, делятся на

главные и вспомогательные.

К главным вскрывающим выработкам относятся выработки, которые проводят с

поверхности земли (вертикальные и наклонные стволы, горизонтальные штольни). С

помощью главных вскрывающих выработок осуществляется вскрытие шахтного поля с

поверхности.

К вспомогательным вскрывающим выработкам относятся выработки, не имеющие

непосредственного выхода на дневную поверхность и служащие для вскрытия пласта

или свиты пластов от главных вскрывающих выработок (горизонтальные - квершлаги,

штреки; наклонные - квершлаги и скаты; вертикальные - гезенки и слепые стволы).

Около стволов располагаются выработки, обслуживающие все подземное

хозяйство и соединяющие стволы с основными выработками шахты. Околоствольным

двором называется взаимосвязанный комплекс капитальных горных выработок,

расположенных непосредственно у ствола на данном горизонте, специально

оборудованных и связывающих ствол с главными выработками горизонта и

предназначенных для обслуживания горных работ на горизонте в соответствии с

назначением ствола. Он выполняет следующие транспортные функции: прием

грузопотоков горной массы, поступающих из подземных выработок к стволам шахты;

прием оборудования, выдаваемого на поверхность; прием оборудования и

материалов, поступающих с поверхности шахты; прием трудящихся, спускаемых в

шахту и поднимаемых на поверхность. Кроме основных функций околоствольный двор

выполняет вспомогательные функции, связанные с вентиляцией, водоотливом,

распределением энергии и т.д. Многообразие функций околоствольного двора

вызывает необходимость иметь в его комплексе, кроме транспортных выработок, ряд

камер различного технологического назначения. К числу служебных камер

околоствольного двора относятся гараж, склад взрывчатых материалов, склад

противопожарных материалов, медпункт, склад ГСМ, камера электроподстанции,

мастерские, диспетчерская и др.

Во вскрытом шахтном поле (когда обеспечен доступ к горизонту с земной

поверхности) проводится достаточно разветвленная сеть горных выработок, которая

в определенной последовательности разделяет шахтное поле на части и тем самым

подготавливает его к извлечению полезного ископаемого. В этих выработках

размещаются оборудование и механизмы, которые непосредственно не участвуют в

процессе добычи, но обеспечивают возможность работы добычных механизмов и комфортные

условия труда шахтеров. Вместе со вскрывающими выработками они являются

транспортными артериями шахты, по которым добытое полезное ископаемое выдается

на поверхность, подается свежий воздух (и отводится загрязненный) и т.п. Такие

выработки называются подготовительными.

Подготовкой шахтного поля называется проведение подготовительных

выработок после вскрытия шахтного поля и характеризуется она схемой и способом.

Схемой подготовки называется такое пространственное расположение системы

подготовительных выработок в шахтном поле, при котором оно разделяется на

части, обеспечивающие условия для отработки выемочных полей.

Способом подготовки называется проведение подготовительных выработок в

шахтном поле относительно пласта и его элементов и их функциональное

назначение.

На выбор схем и способов подготовки шахтных полей оказывают влияние

горно-геологические и горнотехнические факторы. При этом из горно-геологических

факторов наибольшее влияние имеют угол падения пласта, нарушенность

месторождения, газоносность и водообильность пластов, а из горнотехнических

факторов - размеры шахтного поля по простиранию, способ проветривания, скорость

проведения подготовительных выработок и заданный объем добычи.

Одной из схем подготовки горизонта к отработке является панельная

подготовка.

После того как вскрывающими выработками обеспечен доступ к полезному

ископаемому, необходимо разделить вскрытое шахтное поле на более мелкие части,

пригодные к отработке (панели).

Панельный способ подготовки обеспечивает:

- высокую нагрузку на забой;

- относительно невысокие потери полезного ископаемого;

- удовлетворительные условия поддержания выработок.

Подготовка и отработка панели может вестись в прямом и обратном порядке.

Для подготовки панели к отработке длинным очистным забоем - лавой

необходимо пройти комплекс подготовительных выработок, обеспечивающих:

транспорт добытой руды, вспомогательных материалов, оборудования, а также

вентиляцию.

В зависимости от назначения панельные выработки (штреки) могут быть:

- транспортными;

- конвейерными;

- вентиляционными;

- разгружающими;

- закладочными.

Штреком называется горизонтальная горная выработка, не имеющая

непосредственного выхода на земную поверхность и проводимая по простиранию

пласта. При горизонтальном залегании пласта штреком будет считаться выработка,

пройденная в любом направлении, так как в этом случае понятия «простирание» не

существует. Штреки могут проводиться как по пласту, так и по породе. В

последнем случае они называются полевыми.

Извлечение (добыча) производится в очистных выработках. В них размещаются

добычные машины и механизмы.

3. Способ

проходки

При подземной разработке месторождений проведение горных выработок

представляет собой весьма важную, трудоемкую и дорогостоящую часть горных

работ. Технология проведения горных выработок зависит от многих факторов и

прежде всего от механических свойств пересекаемых горных пород (и прежде всего

их крепости), угла наклона выработки и площади ее поперечного сечения.

В зависимости от угла падения пласта и направления проведения выработки

различают проведение горизонтальных, наклонных и вертикальных выработок.

В зависимости от крепости пород выработки проводят буровзрывным способом,

проходческими комбайнами, с помощью гидромеханизации и отбойными молотками.

В условиях Старобинского месторождения калийных солей преобладающим

способом проходки горизонтальных и наклонных (с углом наклона до 100)

выработок в настоящее время является комбайновый способ.

Проведение выработок буровзрывным способом рационально лишь при небольшом

объеме проходческих работ на участке сложной гипсометрии пласта, а также при

проходке восстающих, сопряжений выработок, камер различного назначения.

Комбайновый способ проведения выработок отличается простотой организации

работ и проходческого цикла, а также тем, что проходчик освобождается от многих

ручных операций, присущих буровзрывному способу проходки.

Комбайн обеспечивает отбойку горной массы и передачу ее на транспортные

средства. Чтобы комбайн не простаивал, необходимы: бесперебойная работа

транспорта, крепление выработки вслед за забоем, хорошая вентиляция призабойной

зоны, достаточное количество энергии и своевременное выполнение других

вспомогательных работ в забое.

4. Сечения

выработок

Размеры поперечного сечения горизонтальных и наклонных выработок зависят

от типа и габаритов применяемого для их проходки и при их эксплуатации

оборудования, а также от зазоров между ними и крепью.

Форма поперечного сечения горной выработки зависит от материала и

конструкции крепи, которые, в свою очередь, принимаются в зависимости от срока

службы выработки, свойств пересекаемых пород, величины и характера горного

давления на крепь.

Горизонтальные и наклонные выработки могут иметь прямоугольную,

трапециевидную, арочную, круглую и другие формы.

В соответствии с требованиями «Правил безопасности при разработке

подземным способом соляных месторождений Республики Беларусь» минимальные

поперечные сечения выработок в свету устанавливаются:

а) для главных конвейерных, транспортных и вентиляционных выработок, а

также выработок, предназначенных для механизированной перевозки людей - 6,0 м2

при высоте не менее 2,0 м от почвы до крепи или размещенного в выработке

оборудования;

б) для участковых конвейерных, транспортных, вентиляционных,

вспомогательных выработок, бремсбергов - 6,0 м2 при высоте не мене

1,8 м от почвы до крепи или размещенного в выработке оборудования;

в) для вентиляционных восстающих, сбоек и других выработок - 1,5 м2.

Все горизонтальные выработки, по которым проводится транспортирование

грузов, должны иметь на прямолинейных участках расстояния (зазоры) между крепью

или между размещенными в выработках оборудованием и трубопроводами и наиболее

выступающей кромкой габарита подвижного состава не менее 0,7 м (свободный

проход для людей), а с другой стороны не менее 0,3 м. Указанная ширина

свободного прохода для людей должна быть выдержана по высоте выработки не менее

1,8 м.

В выработках с доставкой людей ленточными конвейерами ширина прохода

людей должна быть не менее: с одной стороны 0,7 м, с другой стороны 0,4 м. В

местах установки приводных станций зазор должен быть не менее 1,0 м с обеих

сторон.

Расстояние от верхней плоскости ленты конвейера до верхняка или кровли

выработки должна быть не менее 0,5 м, а у натяжных и приводных головок

конвейера - не менее 0,6 м.

Свободные проходы для людей на всем протяжении выработок должны

устраиваться с одной и той же стороны.

Произведем выбор сечения конвейерного штрека главного направления

(согласно задания на курсовой проект).

Минимальная ширина выработки В, мм, определяется по формуле

В = а + А + в, мм, (4.1)

где а - минимальный зазор для прохода людей, мм;

А - ширина става ленточного конвейера, мм;

в - минимальный зазор с неходовой стороны, мм.

При транспортировке руды, например, ленточным конвейером 2ЛУ-120, ширина

става которого А = 1650 мм, а = 700 мм, в = 400 мм.

В = 700 + 1650 + 400 = 2750 мм.

Минимальная высота штрека Н, мм, определяется по формуле

H = h + l, мм, (4.2)

где h - высота применяемого оборудования,

имеющего наибольшие габариты, мм;

l -

необходимый зазор, мм.

Минимальная высота штрека определяется размерами подвижного состава.

Учитывая, что в шахтных условиях используются автомашины «МТ-353М2», трактора

«МТЗ-80», «Амкодор», «Паус» для расчета минимальной высоты штрека выбираем

максимальную высоту кузова вышеперечисленных машин.= 2150 мм - для автомашины

«МТ-353М2», l = 500 мм.

Н = 2150 + 500 = 2650 мм

При проходке выработок проходческо-очистным комплексом с комбайном

«Урал-61» рассчитанные параметры обеспечиваются, так как форма выработки -

арочная с шириной 3,1 м и высотой 3 м. Площадь поперечного сечения - 8,2 м2.

5.

Оборудование и технология проходки горных выработок

5.1 Выбор

комплекса оборудования для проведения выработок

Для проведения выработок главного направления можно использовать

комплексы оборудования на базе следующих комбайнов: ПК-8МА и его модификации

ПКС-8, КРП-3; Урал-61.

Рациональная область применения различных типов комбайнов определяется

фактической и ожидаемой производительностью комбайна, соответствием ширины,

высоты и формы проводимой камеры, мощности пласта и необходимости сохранения

устойчивости пород кровли.

В данном случае для проведения выработок предлагаю использовать комбайн

«Урал-61» в комплексе с бункером-перегружателем БП-14М и самоходным вагоном

10ВС-15.

Таблица 5.1

Техническая характеристика проходческого комбайна Урал-61

|

Технические параметры

|

Значение

|

Ед. изм.

|

|

Техническая производительность

|

3

|

т/мин

|

|

Форма сечения выработки

|

Арочная

|

|

Площадь сечения выработки

|

8,0

|

м2

|

|

Высота выработки

|

3,0

|

м

|

|

Ширина выработки

|

3,0

|

м

|

|

Длина комбайна

|

11,2

|

м

|

|

Ширина по бермовым фрезам

|

3,0

|

м

|

|

Масса комбайна

|

56

|

т

|

|

Тип исполнительного органа

|

Планетарно-дисковый трехлучевой

|

|

Количество режущих дисков

|

3

|

шт.

|

|

Диаметр дисков по резцам

|

1,2

|

м

|

|

Диаметр забурника

|

620

|

мм

|

|

Диаметр центрального шнека бермового органа

|

600

|

мм

|

|

Диаметр боковых фрез

|

1000

|

мм

|

|

Величина подъема бермового органа

|

±110

|

мм

|

|

Тип конвейера

|

Скребковый

|

|

Шаг установки скребков

|

384

|

мм

|

|

Угол поворота конвейера в горизонтальной плоскости

|

±40

|

град.

|

|

Тип ходовой части

|

Гусеничная

|

|

Длина опорной поверхности гусениц

|

3250

|

мм

|

|

Расстояние между осями гусениц

|

1900

|

мм

|

|

Ширина трака

|

390

|

мм

|

|

Маневровая скорость

|

3,3

|

м/мин

|

|

Установленная мощность

|

385

|

Квт

|

|

Напряжение питания

|

660

|

В

|

Таблица 5.2

Техническая характеристика самоходного вагона 10ВС15

|

Технические параметры

|

Значение

|

Ед. изм.

|

|

Грузоподъемность

|

15

|

т

|

|

Масса

|

17

|

т

|

|

Максимальная скорость движения

|

9

|

км/час

|

|

Длина

|

8200

|

мм

|

|

Ширина

|

2500

|

мм

|

|

Высота

|

1750

|

мм

|

|

Минимальный наружный радиус поворота

|

8,5

|

м

|

|

Дорожный просвет

|

250

|

мм

|

|

Установленная мощность

|

122

|

кВт

|

|

Напряжение питания

|

660/1140

|

В

|

|

Исполнение электрооборудования

|

Взрывобезопасное

|

|

Максимальное время разгрузки

|

50...60

|

с

|

Таблица 5.3

Техническая характеристика бункера-перегружателя БП-14

|

Наименование показателей

|

Величина

|

|

Грузоподъемность, т

|

16

|

|

Производительность при перегрузке, т/с

|

0,37

|

|

Габаритные размеры, мм длина ширина высота

|

8500 2200 1900

|

|

Время разгрузки, с

|

40

|

|

Радиус поворота, м

|

10

|

|

Установленная мощность, кВт

|

37

|

|

Напряжение питания, В

|

660

|

|

Масса не более, т

|

10

|

Таблица 5.4

Техническая характеристика скребковых конвейеров СП-202 и СП-301

|

Наименование показателей

|

Скребковые конвейеры

|

|

СП-202

|

СП-301

|

|

Производительность (при скорости движения цепи 0,8 м/с),

т/ч

|

340

|

600

|

|

Рабочий орган

|

Скребковая круглозвенная цепь

|

|

Число ветвей

|

2

|

2

|

|

Ширина рештачного става без бортов, мм

|

642

|

754

|

|

Редуктор

|

Трехступенчатый цилиндроконический

|

|

Гидромуфта

|

Предохранительная с нерегулируемым заполнением

|

|

Мощность электродвигателя, кВт

|

55

|

55

|

|

Число электродвигателей

|

2

|

4

|

|

Напряжение, В

|

380/660

|

380/660

|

.2

Технология проходки выработки

Выработки, проводимые комбайнами, можно разделить на короткие и

протяженные.

К протяженным выработкам относятся главные и панельные штреки.

Протяженные выработки обычно проектируются и проводятся комплексно по несколько

выработок, расположенных параллельно одна другой.

Главные транспортные штреки представлены тремя параллельными выработками,

из которых средняя является конвейерной, а две крайние служат для проезда

автотранспорта.

Между конвейерным и транспортным штреками оставляются целики шириной 5

метров. Крайними проходятся главные вентиляционные штреки. Целик между

транспортными и вентиляционными штреками увеличен с целью снижения утечек

воздуха и составляет 10 метров.

Выработки главных направлений должны располагаться в наиболее прочных

породах (кровля II и III типов) под монолитными слоями

каменной соли или сильвинита мощность не менее 0,25 м. Привязка выработок в

пределах конкретного участка ведения горных работ уточняется расчетом.

Обычно протяженные и параллельные между собой выработки проводят поэтапно,

заходками, длина которых определяется не только условиями транспорта

непосредственно у забоя, но и транспорта, выдающего горную массу по всей длине

выработки. Поскольку рациональная длина транспортирования одного самоходного

вагона сравнительно невелика и не превышает обычно 200-300м, то при большей

длине выработки ставят последовательно несколько самоходных вагонов, работающих

с перегрузкой горной массы, или монтируют в выработке стационарные конвейеры,

используемые в дальнейшем при эксплуатации рудника.

Группу из двух главных вентиляционных штреков проводят поэтапно в той же

последовательности. На проходке направления работают один или два комплекса

комбайна, а доставка руды осуществляется через технологические сбойки на

главный конвейерный штрек.

Технология проходки выработок главных направлений рассматривается для

случая работы комплекса в типовом составе: комбайн, бункер-перегружатель,

самоходный вагон (К+БП+СВ). В этом составе комплекс обслуживается машинистом

комбайна, который управляет комбайном и бункером - перегружателем, а также

машинистом самоходного вагона. Самоходный вагон может разгружать породу на

скребковый или ленточный конвейер.

Технология проходки горной выработки включает в себя следующие основные

процессы: подготовительные работы, зарубку комбайнового хода, собственно

проходку выработки, отгон оборудования.

В процессе подготовительных работ производится подготовка комбайна,

самоходного вагона и бункера-перегружателя, подводится электроэнергия,

монтируется вентилятор, подвешиваются трубы.

В процессе зарубки проходится выработка длиной, которая необходима для

расположения комбайна и бункера-перегружателя.

Зарубка комбайнового хода производится с выемочного штрека, по ширине

которого может разместиться лишь один комбайн, который вначале грузит

отбиваемую руду непосредственно на штрековый конвейер или в самоходный вагон,

расположенные под углом к оси комбайна. В зависимости от ширины выемочного

штрека комбайн зарубается под различными углами к оси камеры: от острого до

прямого.

При отходе от выемочного штрека на длину вагона, последний включается в

состав комплекса, располагаясь по оси комбайна. При дальнейшем подвигании забоя

комбайн вынужден работать с перерывами на период разгрузки вагона на конвейер.

Такая работа с перерывами и, следовательно, с пониженной производительностью

продолжается до тех пор, пока комбайн не отойдет от штрека на расстояние,

достаточное для размещения за комбайном бункера-перегружателя. После прицепки к

комбайну бункера-перегружателя комбайновый комплекс может работать в полном

составе, и процесс зарубки на этом заканчивается.

Длина участка зарубки зависит от типа и длины комбайна,

бункера-перегружателя и самоходного вагона. Обычно она лежит в пределах от 15

до 25 м.

На первом этапе собственно проходки, следующем сразу же вслед за

зарубкой, комбайн работает непрерывно, а бункер-перегружатель попеременно: то в

режиме накопления, то в режиме перегружателя. Поскольку расстояние доставки на

этом этапе невелико, то вагон успевает совершать рейсы от бункера до места разгрузки

и обратно (включая и сам процесс разгрузки) за то время, пока

бункер-перегружатель работает в режиме накопления без включения его донного

конвейера. Производительность комплекса на первом этапе максимальна и

практически равна технической производительности комбайна.

При дальнейшем подвигании забоя расстояние доставки возрастает и

длительность рейса вагона увеличивается. Бункер-перегружатель существующей

конструкции может принять в режиме накопления без включения его донного

конвейера лишь ограниченное количество руды (до 4-5 т). Теперь комбайн

приходится периодически останавливать до возвращения вагона, так как включение

конвейера бункера при отсутствии вагона приводит к выгрузке руды на почву и ее

потерям. С момента первой вынужденной остановки комбайна в ожидании вагона

начинается второй этап работы комплекса при процессе проходки выработки.

В начале второго этапа остановки комбайна кратковременны и равны

инерционной паузе переключения (10-15 с). Этой остановки достаточно, чтобы

перекрыть время запаздывания вагона в начале второго этапа, когда длина

доставки еще невелика.

При дальнейшем подвигании забоя на втором этапе запаздывание вагона

возрастает и соответственно увеличивается длительность остановок комбайна. При

определенной длине доставки длительность остановки комбайна становится равной

длительности прочистки бункера-перегружателя от тонкого слоя, а затем

продолжает возрастать вплоть до полного времени, необходимого на разгрузку

всего объема руды в бункере. На этом оканчивается второй этап работы комплекса,

на котором комбайн работает с возрастающими по длительности остановками и,

следовательно, с падающей во времени производительностью.

На третьем этапе комбайн вынужден простаивать не только в период

разгрузки бункера-перегружателя, но и в ожидании вагона, время запаздывания

которого все более возрастает с увеличением длины доставки. Третий этап

распространяется до конца участка проводимой выработки, причем на этом этапе

производительность комплекса также падает, но по иному закону, так как здесь она

определяется не производительностью комбайна, а только производительностью

доставки.

По окончании проходки хода на всю его длину начинается процесс отгона

комбайна к выемочному штреку. Бункер-перегружатель транспортируется самоходным

вагоном. Одновременно демонтируется вентиляционный трубопровод, снимается с

подвесок кабель и т.п. Длительность отгона оборудования зависит от типа и

состава комплекса, длины заходки, засоренности почвы выработки просыпавшейся

рудой и лежит в пределах от 1 до 2 смен. После отвода на выемочный штрек

комплекс в том же порядке начинает зарубку и проходку следующего хода.

6.

Качество горной массы от проходки горных выработок

Содержание полезного компонента KCl и нерастворимого остатка Н.О. в добываемой руде при проходке выработок

зависит от площадей вынимаемых слоев, оконтуренных сечением проходимой

выработки.

Расчет содержания KCℓ

и HO в руде из производится по формулам:

(6.1)

(6.1)

(6.2)

(6.2)

где

- содержание КСℓ в сечениях площади выработки

- содержание КСℓ в сечениях площади выработки  ;

;

-

содержание НО в сечениях площади выработки

-

содержание НО в сечениях площади выработки  ;

;

Sn -

площадь сечения n-го слоя, м2.

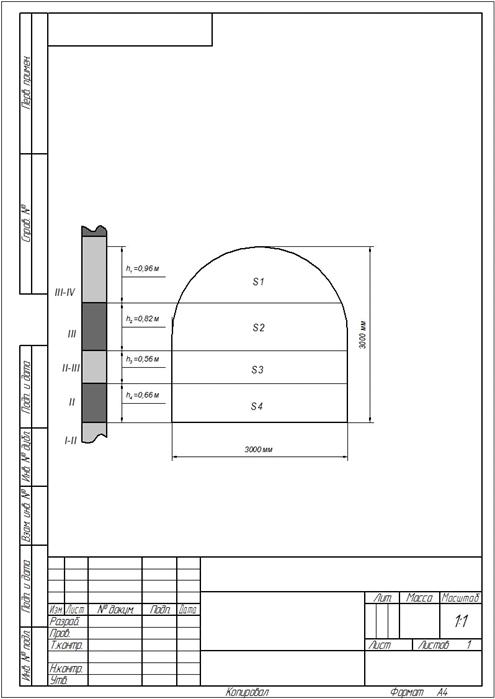

Рисунок

6.1 - К расчету качества руды

Определяю площади сечений выработки  :

:

h1 = 0,96 м, S1 = 1,95 м2;

h2 = 0,82 м, для h1 + h2 = 1,78

м; S = 4,37 м2, а

h3 = 0,56 м, S3= 0,56∙3=1,68 м2;

h4 = 0,66 м, S4 = 0,66∙3 = 1,98 м2.

Проверка правильности выполненных действий осуществляется сложением

всех площадей  , которые должны дать полное сечение выработки - Sп.

, которые должны дать полное сечение выработки - Sп.

Таблица 6.1

Добыча руды и содержание KCℓ из горно-подготовительных работ

|

Наименование выработки

|

Площадь сечения, м2

|

Длина, м

|

Количество, шт

|

Суммарная длина, м

|

Объем выработки, м3

|

Добыча руды, т

|

Содержание в KCℓ

добываемой руде, %

|

|

|

|

|

|

всего

|

в том числе по породе

|

всего

|

в том числе по породе

|

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

|

Гл. трансп. штрек №1

|

8,03

|

5000

|

1

|

5000

|

40150

|

18150

|

84315

|

38115

|

21,37

|

|

Гл. конв. штрек

|

8,03

|

5000

|

1

|

5000

|

40150

|

18150

|

84315

|

38115

|

21,37

|

|

Гл. трансп. штрек №2

|

8,03

|

5000

|

1

|

5000

|

40150

|

18150

|

84315

|

38115

|

21,37

|

|

Гл. вент. штрек №1

|

8,03

|

5000

|

1

|

5000

|

40150

|

18150

|

84315

|

38115

|

21,37

|

|

Гл. вент. штрек №2

|

8,03

|

5000

|

1

|

5000

|

40150

|

18150

|

84315

|

38115

|

21,37

|

|

Итого по ГПР

|

|

|

|

|

|

|

421575

|

190575

|

|

горный проходческий оборудование выработка

7. Охрана

и крепление выработок

7.1

Способы охраны выработок

Способ охраны компенсационными щелями

Охрана горных выработок производится путем нарезки в них компенсационных

щелей. Причем на горизонтах щели нарезаются в основном в почве и бортах

бортовых штреков лав. Для нарезки компенсационных щелей используется

щеленарезная техника: "Урал-50", ESF-70.

Компенсационные щели проводятся впереди лавы на расстоянии не менее 150м

в выработках, расположенных со стороны массива, и не менее 250м со стороны

отрабатываемого с опережением столба.

В первую очередь щели прорезывают в кровле и вслед за тем (при

необходимости) в боках и почве. В выработках, подлежащих креплению анкерами,

щель проводится после возведения крепи.

Глубина щели h определяется из выражения:

= 0,52 ∙ b + 0,2 (7.1)

где b - пролет выработки, м.

Щели, прорезаемые в кровле по оси выработки, располагаются вертикально,

прорезаемые на участках перехода плоской кровли в криволинейную часть - под

углом 750-800. Допускается смещение вертикальной щели в кровле от оси выработки

не более 0,5 м.

Щели в кровле и боках заполняются податливым материалом. При глубине

менее 800м. в выработках шириной 3,0-3,2 м. вертикальные щели допускается

оставлять незаполненными. Деревянные брусья, используемые в качестве заполнителя,

устанавливают в щелях с шагом - 1,0-1,5м, разрыв между прорезкой щелей и их

заполнением не должен превышать одних суток.

Способ охраны разгружающими выработками

Разгружающая выработка проводится первой в группе и вслед за ней

последовательно все остальные. Превышение кровли в разгружающей выработке

относительно охраняемой должно быть не менее 0,8м. Оно создается комбайном при

проходке, буровзрывными работами, самопроизвольным обрушением пород (в случае

проведения опережающих ходов в очистных камерах), прорезкой щели механическим

способом. Ленточные целики, оставляемые между разгружающей и охраняемой

выработками, должна быть шириной 2,0-2,8 м. Превышение кровли в разгружающей

выработке, если она имеет привязку на одном уровне с охраняемой, должно выполнятся

механическим или буровзрывным способом по мере ее проходки.

Если в качестве разгружающей выработки используется один из рабочих

штреков, например, панельный транспортный или конвейерный), то в этом случае в

кровле указанного штрека проводится компенсационная щель, а целик между

разгружающей выработкой и охраняемой должен выбирается от 2,0 до 2,8 м. В

некоторых нестандартных ситуациях превышение кровли в разгружающей выработке,

если она пройдена на одном уровне с охраняемой, допускается выполнять поэтапно

впереди лавы с поддержанием постоянного опережения - в выработках на границе с

отрабатываемой смежной панелью - 250 м; в выработка, примыкающих к массиву, при

глубине разработки до 600 м - 70 м, свыше 600 м - 100 м.

При решении вопроса о целесообразности применения крепи следует принимать

во внимание горно-геологическую ситуацию, размеры выработанного пространства и

продолжительность поддержания горной выработки.

7.2

Крепление горных выработок

Горной крепью называют специальные конструкции, возводимые в подземных

выработках для сохранения необходимых размеров их поперечного сечения и

предотвращения обрушения окружающих пород.

Крепь должна быть достаточно прочна, устойчива, долговечна, она должна

минимально заполнять сечение выработки, иметь небольшое аэродинамическое

сопротивление, минимальные затраты на изготовление, доставку и установку.

Преобладающим видом крепи на Старобинском месторождении является анкерная

(штанговая) крепь.

Наиболее распространенными условиями работы анкерной крепи в горных выработках

в условиях разработки калийных месторождений являются:

- слои непосредственной кровли “подшивают” анкерами к устойчивой основной

кровле (рис. 7.1а);

- отдельные слои породы “сшивают” анкерами в одну монолитную

плиту, которая способна воспринимать нагрузку от вышележащих пород (рис. 7.1б).

Рис. 7.1 - Работа анкерной крепи в горных выработках

На Старобинском месторождении калийных солей для крепления выработок

широкое распространение нашли два типа анкеров: клинораспорные (КАЗ) и винтовые

(КАМВ).

Механизм действия анкерных крепей заключается в том, что анкеры связывают

слои пород и этим создается самонесущая породная балка.

Анкер конструкции КАЗ

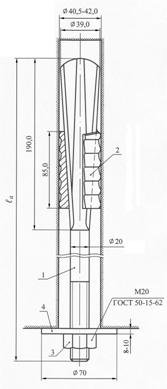

Анкер (рисунок 7.2) состоит из стержня, изготавливаемого из стали марки

Ст.5, который в верхнем конце переходит в клин, а на нижнем имеет резьбу М20,

двух распорных полувтулок («сухарей») 2, натяжной гайки 3 и шайбы опорной

плитки 4.

Конструктивные размеры крепи согласно ТУ 113-13-8-011-89 должны

соответствовать значениям, приведенным в таблице 7.1.

Таблица 7.1

Конструктивные размеры крепи

|

Основные конструктивные размеры крепи

|

Величина показателя

|

|

Длина «сухарей», мм

|

85

|

|

Размер шайбы, мм

|

70×70×8÷10

|

|

Длина анкера, мм

|

От 900 до 2000 через каждые 100

|

|

Поперечный размер разрезного распорного замка, мм: - в исходном положении (диаметр) - в закрепленном положении

|

38 44

|

|

Диаметр стержня анкера, мм

|

20

|

Анкер закрепляется в шпуре посредством расклинивания клиноконической

головки в «сухарях». Несущая способность и податливость замка зависят от

разности диаметров замка и шпура, прочности пород и качества установки крепи.

Достоинства анкеров КАЗ:

- обладают достаточно большой податливостью;

- позволяют осуществлять визуальный контроль за состоянием крепи в

процессе эксплуатации.

Недостатки:

- низкая несущая способность в глинистых породах;

- создают небольшое первоначальное натяжение (не более 25 кН в

соли и 5 кН в глине);

до выхода на максимальную нагрузку допускают расслоение сшитой

пачки пород до 20-30 мм;

установка крепи трудоемка и не поддается механизации;

конструкция анкеров не исключает случаи их установки с одним

«сухарем», в результате чего несущая способность снижается до 5-15 кН.

Рациональная область применения:

- крепление кровли очистных и подготовительных выработок;

- крепление кровли выработок в сочетании с винтовыми анкерами;

крепление «козырьков» выработок;

крепление боков выработок и междуштрековых целиков.

Анкер КАМВ

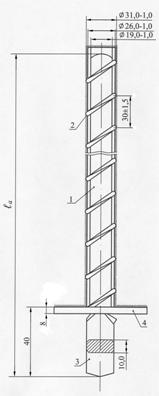

Анкер (рисунок 7.3) представляет собой круглый стержень Ст.3пс, Ст.3сп

ГОСТ-380, имеющий по всей длине резьбу специального профиля 2. Один конец

анкера 3 расплющен с целью завинчивания его в шпур с помощью бурового

оборудования и удержания опорной плитки 4.

Конструктивные размеры крепи согласно ТУ РБ 05750906.050-98 должны

соответствовать значениям, приведенным в таблице 7.2.

Таблица 7.2

Конструктивные размеры крепи

|

Основные конструктивные размеры крепи

|

Величина показателя

|

|

Стандартная длина анкера, мм

|

900, ±50 1200±50, 1500±50, 1800±50

|

|

Наружный диаметр резьбы, мм

|

31-1,0

|

|

Внутренний диаметр резьбы, мм

|

19-1,0

|

|

Шаг резьбы, мм

|

30±1,5

|

|

Хвостовик под плоскую шайбу, мм - длина - ширина - толщина

|

50±10 33…40 10±1,0

|

|

Размер шайбы под хвостовик, мм

|

70×70×8

|

|

Отверстие под анкер, мм

|

25,5+0,52

|

Закрепление анкера осуществляется за счет внедрения его витков в стенки

шпура. Процесс крепления выработок анкерами КАМВ состоит из бурения

шпуров и завинчивания в них анкеров. Прочность закрепления КАМВ в шпуре при

заданных шаге и внешнем диаметре винта, угле профиля витков и прочности горных

пород зависит от глубины завинчивания (количества витков, взаимодействующих с

породой) и диаметра шпура.

Достоинства КАМВ:

- вступают в работу сразу после установки, не допускают расслоения

пород;

- работы по возведению крепи механизированы;

высокая несущая способность.

Недостатки:

- необходимость соблюдения точного соответствия между диаметрами шпура

и анкера;

- трудоемкость бурения шпуров диаметров 25-26 мм в породах с

высоким содержанием глинистых прослойков;

ограниченная податливость анкеров;

невозможность контроля за состоянием крепи в процессе

эксплуатации.

Применение анкеров допускается в любых горно-геологических условиях

месторождения. В выработках, где прогнозируются большие смещения пород, КАМВ

целесообразно применять в сочетании с анкерами КАЗ.

Рисунок 7.2 - КАЗ: 1 - стержень; 2 - две распорные полувтулки («сухари»);

3 - натяжная гайка; 4 - опорная плитка (шайба)

Рисунок 7.3 - КАМВ: 1 - круглый стержень; 2 - резьба специального

профиля; 3 - хвостовик на шайбу; 4 - шайба опорная плоская

7.3 Расчет

параметров установки анкерной крепи

Расчет производим по наибольшему пролету выработки и по наихудшему

показателю кровли (bэкв) в данном паспорте.

. Оценка геологического фактора: mп = 0,170 м; тип кровли - II.

. Оценка формы и геометрических размеров выработки:

bэкв = 7,5 м - пролет выработки.

.Расчет длины анкеров:

Определяем нагрузку от сил бокового распора пород на скрепленную анкерами

кровлю

Px = K1·K2·K3·H·γ·(ν/(1-ν)), кН/м3, (7.2)

где K1 = 1,0 - коэффициент учитывающий

влияние очистных работ,

K2 = 1 - коэффициент учитывающий способ

охраны выработок,

K3 = 1,12 - коэффициент учитывающий

взаимное влияние выработок,

H =

630,0 - глубина разработки, м

γ = 21 - объемный вес пород, кН/м3

ν = 0,3 - коэффициент Пуассона,

применяется в зависимости от типа кровли.

Px =

1,0·1·1,12·630·21·(0,3/(1-0,3))=6350 кН/м3.

Определяем необходимую мощность (Мmin) пород кровли,

скрепляемых анкерами КАМВ

(7.3)

(7.3)

где

Gу -

усредненная прочность слоистых пород на сжатие, МПа.

Расчетную

полную длину анкера КАМВ определяем по формуле

(7.4)

(7.4)

где

lп - пассивная

длина анкера, м (при использовании подхвата lп =0,2 м; без подхвата lп =0,05 м).

Для

крепления заданного сопряжения принимается типоразмер анкера КАМВ длиной 1,2 м.

.

Расстояние между анкерами в ряду (шаг установки) определяется из выражения

(7.5)

(7.5)

где

mп - мощность

пачки соляных пород по геологическому разрезу от кровли до первого глинистого

прослойка мощностью более 3 мм или же до группы тонких глинистых прослойков

суммарной мощностью более 3 мм, сосредоточенных в количестве трех и более на 1

см разреза кровли, м;

K5 - коэффициент, равный 1,0 для подготовительных

выработок.

Согласно

расчетам и на основании опыта работ для крепления камер разворота комбайна

применяем крепь КАМВ L=1,2 м, по сетке 0,8*0,8 м.

8. Расчет

производительности проходческого комплекса

Производительность комплекса при проходке определяется параметрами

входящих в него машин и расстоянием доставки руды. Расстояние доставки, при

превышении которого вагон не успевает вернуться к комбайну до окончания очередной

загрузки бункера-перегружателя, называется критическим. Критическое расстояние

доставки зависит от параметров оборудования.

Рассчитываем критическое расстояние доставки по формуле

, (8.1)

, (8.1)

где

Lкр -

критическое расстояние доставки,

nв - число самоходных вагонов, входящих в состав

комплекса,

ν - эквивалентная скорость движения самоходного вагона,

м/мин,

qв - грузоподъемность самоходного вагона, т,

Qк - техническая производительность комбайна, т/мин,

kп - коэффициент простоя комбайна при разгрузке

бункера-перегружателя,

tр - продолжительность разгрузки вагона, мин.

При

работе с одним вагоном

При

организации работ с двумя вагонами

Техническая

производительность комплекса - средняя его производительность в конкретных

горно-геологических условиях при данном расстоянии доставки, определяемая с

учетом затрат времени на простои комбайна, связанные с особенностями

конструкции комплекса и технологической схемой его работы. Техническая

производительность служит для расчета эксплуатационных показателей работы

комплекса при данном расстоянии доставки.

(8.2)

(8.2)

где

Qк - техническая

производительность комплекса, т/мин.

Средняя

техническая производительность комплекса - производительность при проходке

выработки данной длины в конкретных горно-геологических условиях, определяемая

с учетом затрат времени на простои комбайна, связанные с особенностями

конструкции комплекса и технологической схемой его работы. Средняя техническая

производительность комплекса служит для расчета эксплуатационных показателей,

определения условий эффективного использования и направлений дальнейшего

технического совершенствования комплексов, средних величин грузопотоков,

поступающих в системы панельного и магистрального транспорта.

(8.3)

(8.3)

где

Qк.с. -

средняя техническая производительность комплекса, т/мин.

Эксплуатационная

производительность комплекса - производительность комплекса при отработке

участка выработки заданной длины в конкретных эксплуатационных условиях,

определяемая с учетом несовмещенных затрат времени на выполнение

подготовительно-заключительных и вспомогательных операций, простоев по

организационно-техническим причинам.

Сменная

эксплуатационная производительность комплекса при данном расстоянии доставки:

(8.4)

(8.4)

где

Qк.э. -

сменная эксплуатационная производительность комплекса при данном расстоянии

доставки, т/мин,

tсм - продолжительность смены, мин.

kи - коэффициент использования комплекса при проходке

выработок

Средняя

сменная производительность комплекса при проходке:

(8.5)

(8.5)

где

Qк.пр.с. -

средняя сменная производительность комплекса по проходке,т

Продолжительность

проходки

(8.6)

(8.6)

где

Тпр - продолжительность проходки, смены;

L - длина

участка выработки, м, L =700 м;

S - площадь

поперечного сечения выработки, проходимой комбайном, м2;

γ - плотность руды, т/м3.

Продолжительность

отработки камеры

(8.7)

(8.7)

где

Тк - продолжительность отработки участка выработки, см;

m - число смен в

сутки;

mp -

число рабочих смен в сутки;

Тз

- продолжительность зарубки, смены;

То

- продолжительность отгона, смены.

Сменная

эксплуатационная производительность комплекса:

(8.8)

(8.8)

Месячная

производительность комплекса

(8.9)

(8.9)

где N - количество рабочих дней.

9.

Проветривание выработок

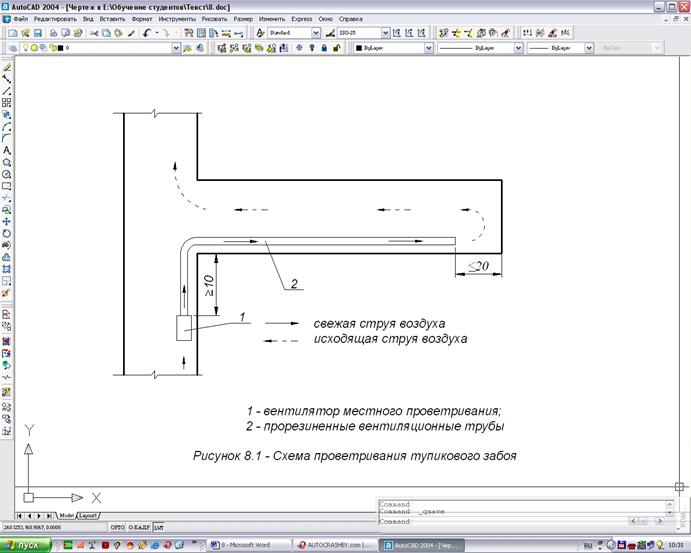

Проветривание подготовительной тупиковой выработки осуществляется

вентилятором местного проветривания, работающем по нагнетательной схеме

проветривания. На рисунке 9.1 представлена схема проветривания тупикового забоя

блоковой выработки.

Рисунок 9.1 - Схема проветривания тупикового забоя

Свежий воздух подается вентилятором местного проветривания по

прорезиненным трубам, подвешенным к кровле выработки, и омывает его. Исходящая

струя движется по выработке и удаляется по ходу общешахтной струи воздуха.

Вентилятор местного проветривания, работающий на нагнетание, должен

устанавливаться на свежей струе воздуха на расстоянии не менее 10м от исходящей

струи. Расстояние от конца вентиляционных труб до забоя при механизированном

(комбайновом) способе отбойки руды не должно превышать 20м.

Расчет количества воздуха производим по следующим факторам:

По взрывоопасным газам

По температуре

По пыли и проверяем по минимально допустимой скорости движения воздуха

К дальнейшему расчету принимаем наибольший результат.

Количество воздуха, необходимое для проветривания по фактору

«взрывоопасные газы», определяется по формуле

(9.1)

(9.1)

где g - газоносность пласта по взрывоопасным газам (метан и его

гомологи), для Третьего горизонта - 0,2;

Кн - коэффициент неравномерности газоносности пласта, для

Третьего горизонта - 1,72;

Кg - коэффициент дегазации отбитой горной массы, при

комбайновой отбойке принимается равным - 0,9;

С - предельно допустимая концентрация метана в исходящий струе лавы, С =

1,0%;

Со - концентрация условного метана в струе воздуха,

поступающего в лаву; при отсутствии данных принимается равным нулю;

Ј - производительность комбайна, т/мин.

j -

объемный вес руды, т/м3, принимается 2,1 т/м3.

Количество

воздуха, необходимое для проветривания выработок при комбайновом способе

отбойки руды по фактору «температура воздуха», определяется по формуле

(9.2)

(9.2)

где 60 - переводной коэффициент кВт установленной мощности в кДж/мин;эл

- суммарная установленная мощность электродвигателей, кВт;

η - средневзвешенный коэффициент полного

действия электродвигателей;

Кз - средний коэффициент загрузки электродвигателей,

принимается равным 0,3÷0,7. При отсутствии данных принимается

0,5;

Сv - объемная теплоемкость воздуха, кДж/м3х0К;

(при температуре от 0 до 30°С, Сv = 1,3кДж/м3х°К);

Т - температура поступающего в выработку воздуха, °С,

принимаем Т=19°С;

Кт - коэффициент, учитывающий вынос тепла, принимается равным

1,0.

Количество воздуха, необходимого для проветривания тупиковой выработки по

фактору “минимальная допустимая скорость”.

Расчет количества воздуха для проветривания тупиковой выработки по

фактору «минимальная допустимая скорость» определяется по формуле

п

= 60 ∙ v ∙ S, м3/мин (9.3)

Где S - площадь сечения выработки для

проходческих комбайнов.

v-минимально

допустимая скорость движения струи воздуха (для проходческих комбайнов - 0,15

м/с).п = 60 ∙ 0,15 ∙ 8,03=72,3 м3/мин.

Количество воздуха, необходимое для проветривания выработок по

наибольшему количеству людей в смене:

, м3/мин.,

(9.4)

, м3/мин.,

(9.4)

где gч - норма воздуха на одного человека, (gч = 6м3/мин);л

- максимальное число людей, чел.

, м3/мин.

, м3/мин.

Результаты

расчета количества воздуха по по вышеописанным факторам и выбор

количества воздуха по максимально влияющему фактору приведены в

таблице 9.1.

Таблица 9.1

Результаты расчета количества воздуха по максимально влияющему

фактору

|

Комплекс

|

Расчетное значение, м3/мин

|

Qк, м3/мин

|

|

QCH4

|

Qт

|

Qп

|

Qз

|

|

|

Урал-61

|

66,34

|

127,6

|

72,3

|

24

|

127,6

|

Количество воздуха для проветривания тупиковой выработки принимается по

фактору «температура воздуха» Qт = 127,6 м3/мин. Для

обеспечения такого количества воздуха применяется вентилятор местного

проветривания типа СВМ-5.

Максимальное количество воздуха для проветривания на период проведения

главных направлений:

Qгл.н = QТ + Qут

гл н, м3/мин,

(9.5)

где Qут.гл.н - количество утечек воздуха через

вентиляционные сооружения на главных направлениях, м3/мин.

К таким сооружениям относятся: глухие вентиляционные перемычки,

солебетонные перемычки с одностворчатыми или двухстворчатыми дверями, а также

шлюзы, представляющие собой несколько (2 и более) последовательно расположенных

солебетонных перемычек с одно- или двухстворчатыми дверями.

Количество утечек воздуха через вентиляционные сооружения на главном

направлении рассчитывается по формуле:

Qут.гл.н = jш2 · Qут.ш2 + jш1 · Qут.ш1

+ jг · Qут.г + jдв · Qут.дв, м3/мин, (9.6)

где jш2, jш1, jг, jдв - количество вентиляционных сооружений на главном

направлении соответственно шлюзов с двухстворчатыми и одностворчатыми дверями,

глухих солебетонных перемычек и солебетонных перемычек с дверями при длине

главного направления 5000 м и наличии на нем сбоек через 300 м; количество

вентиляционных сооружений на нем

n =  = 16,

= 16,

из

них jш2 =1, jш1=7, jг =8, jдв=0.

Нормы

утечек воздуха через шлюзы, рассчитываются по формуле:

Qут. ш = Кэ·QутД, м3/мин, (9.7)

где

Кэ - коэффициент, зависящий от количества перемычек с дверями в

шлюзе: при двух Кэ = 0,76;

QутД - нормированная утечка воздуха через соответствующую

перемычку с одно- или двухстворчатыми дверями, расположенную в выработке

главных направлений, м3/мин [5].

Норма

утечек воздуха через шлюз с двухстворчатыми дверями площадью 9 м2

Qут.ш2 = 0,76 · 167,1 = 127,0 м3/мин.

Норма

утечек воздуха через шлюз с одностворчатыми дверями площадью 1,5 м2

Qут. ш1 = 0,76 · 43,1 = 32,8 м3/мин.

Норма

утечек воздуха через глухую солебетонную перемычку Qут.г = 24,7 м3/мин (принимается из [5]).

Qут.гл.н = 1 · 127,0 + 7 · 32,8 + 8 · 24,7 = 472,0 м3/мин.

Qут.гл.н = 127,6 + 554,2 = 681,8 м3/мин.

Количество

воздуха, проходящее по транспортным выработкам, в которых предусмотрено

периодическое использование машин с ДВС, должно быть достаточным для разжижения

выхлопных газов ДВС, т. е. быть не менее, чем определенное по формуле:

Qдвс = q · N, м3/мин,

где

q - расход воздуха, приходящийся на 1 л. с. номинальной

мощности двигателя, м3/мин (q = 3 м3/мин);

N - суммарная

номинальная мощность одновременно работающих в выработке машин с ДВС, л. с. При

использовании одного комбайнового комплекса для его обслуживания необходима

работа одной единицы самоходной техники с ДВС (автомобиль «Минка - 26»

мощностью 67л.с. или трактор МТЗ мощностью 75л.с.).

Qдвс = 3 · 75 = 225 м3/мин < 681,8 м3/мин.

Таким

образом, количество воздуха, необходимое для проветривания выработок главного

направления составит Qут.гл.н =

681,8 м3/мин.

10.

Мероприятия по технике безопасности

Все работы на участке проходки выработок необходимо производить в

соответствии с требованиями:

- «Правил безопасности при разработке подземным способом соляных

месторождений Республики Беларусь», 2012;

- заводских инструкций по эксплуатируемому оборудованию;

- инструкций по охране труда, утвержденных ОАО «Беларуськалий»,

соответствующих наименованиям производимых работ.

Очередность проведения подготовительных выработок, выполнение мероприятий

по их креплению и охране определяются проектом (паспортом), разрабатываемым в

соответствии с действующими на месторождении нормативными документами.

Изделия и материалы, применяемые для крепления выработок, должны

соответствовать требованиям стандартов, утвержденных технических условий и

паспортов.

Паспорт крепления и управления кровлей составляется в соответствии с

“Инструкцией по составлению паспортов крепления и управления кровлей подземных

горных выработок”. Паспорта крепления и управления кровлей могут быть типовыми,

если горно-геологические и производственные условия для группы однотипных

выработок не имеют отличий, и входить в состав проекта отработки блока, панели.

При изменении горно-геологических и производственных условий паспорт должен

быть в суточный срок пересоставлен, либо в него внесены изменения или

дополнения. До начала работ рабочие и технический надзор участка должны быть

ознакомлены под роспись с паспортом, а также внесенными в него изменениями.

Запрещается ведение горных работ без утвержденного проекта, паспорта, а также с

отступлениями от него.

Качество проходки горных выработок регламентируется стандартом

предприятия СТП-6-13-06-10-88.

Все действующие горные выработки в течение всего срока эксплуатации

должны содержаться в исправном состоянии и чистоте.

Образующиеся в процессе проходки на сопряжениях подготовительных

выработок ”утюги” подрубать комбайном до ширины у основания не менее 0,5м, а

при невозможности этого - козырьки “утюгов” крепить штанговой крепью КАЗ длиной

0,9м через 1,2м по мере их образования и в срок не позднее трех дней после

окончания разделки сопряжения опустить буровзрывным способом.

Минимальные поперечные сечения выработок в свету устанавливаются в

соответствии с [6].

Минимальная скорость свежей струи воздуха в подготовительных выработках

должна быть не менее 0,15 м/сек.

Замер газовыделений и наличие горючих газов в рудничной атмосфере

производить приборами ШИ-10, ШИ-11, “Сигнал-2”. При обнаружении в атмосфере

выработки горючих газов (содержание 1% и более) работы по добыче руды должны

быть прекращены, снято напряжение с забойного оборудования (кроме ВМП), люди

выведены из забоев на свежую струю, поставлено в известность лицо технического

надзора и приняты меры по разжижению метана.

Меры борьбы с пылью должны предусматриваться в соответствии с ежегодно

разрабатываемыми на рудниках «Мероприятиями по снижению запыленности воздуха на

рабочих местах».

Для снижения запыленности воздуха на рабочих местах необходимо постоянно

следить за исправностью систем пылеотсоса, герметизацией узлов перегрузки и

регулярным поливом почвы транспортных выработок.

Все работающие в атмосфере с повышенной запыленностью и повышенным

уровнем шума должны обеспечиваться индивидуальными средствами защиты от пыли

(респираторами типа "Лепесток" или др.) и шума (типа

"Беруши" или др.).

Противопожарные мероприятия необходимо выполнять в соответствии с

утвержденным типовым проектом.

ЗАКЛЮЧЕНИЕ

В данном курсовом проекте рассмотрен процесс проведения выработок

главного направления в горно-геологических условиях Третьего калийного

горизонта рудника 2РУ.

В процессе выполнения проекта изучено назначение горных выработок, выбор

оптимального сечения выработки, технология проходки.

В проекте рассмотрены вопросы о способах охраны и крепления выработок,

произведен расчет количества воздуха, необходимого для проветривания выработок,

расчет параметров крепления камеры разворота комбайна Урал-61, расчет

производительности проходческо-очистного комплекса.

Произведен расчет содержания полезного компонента KCl и нерастворимого остатка Н.О. в

добываемой руде.

СПИСОК

ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Дешковский

В.Н. Расчет показателей качества добытой рудной массы при подготовительных и

очистных работах. Методическое пособие. Минск: БНТУ, 2012.

2. Инструкция

по применению систем разработки на Старобинском месторождении. -

Солигорск-Минск.:2010.

. Инструкция

по охране и креплению горных выработок на Старобинском месторождении. -

Солигорск-Минск.:2010.

. Инструкция

по расчету количества воздуха для проведения рудников Старобинского

месторождения: - Минск-Солигорск-Пермь: 2010.

. Правила

промышленной безопасности при разработке подземным способом соляных

месторождений Республики Беларусь. - Мн.: 2012.