Виробництво скла

Вступ

Склом називають всі

аморфні тіла, одержані шляхом переохолодження розплаву, незалежно від їх

хімічного складу і температурної області твердіння. Внаслідок поступового

підвищення в‘язкості вони набувають властивості твердих тіл, при цьому процес

переходу з рідкого стану у склоподібний повинен бути зворотнім.

Скло - штучний матеріал

який має такі властивості, як прозорість, твердість, хімічна стійкість,

термостійкість. Крім того скло має властивості, які залежать від його

прозорості. Завдяки цьому скло широко використовують майже у всіх галузях

техніки, медицині, у наукових дослідженнях та у побуті.

В залежності від

практичного використання скляних виробів змінюється хімічний склад скла, форма,

розміри, та спосіб їх виготовлення.

Сучасна скляна промисловість

виготовляє найрізноманітніші вироби - промислове та побутове листове скло,

скляні труби і ізолятори, медичне та парфумерне скло, тарне та сортове скло,

піно скло, скловолокно, ситали та інше.

Тарне скло займає досить

велику частку від загального об’єму продукції, що виготовляють скляні заводи.

Це відбувається тому, що тарне скло використовується для фасування, зберігання

та транспортування різноманітних рідких пастоподібних та твердих продуктів.

Перевагами скляної тари,

що обумовлюють широке її використання у різноманітних галузях промисловості та

в побуті є: гігієнічність, прозорість, можливість виготовлення тари

різноманітних розмірів та форми, можливість герметичного закривання та

багаторазового використання, доступна ціна.

Скло не виділяє

шкідливих речовин, не має запаху, забезпечує тривале зберігання продуктів,

добре миється та дезінфікується, легко утилізується, має добрі декоративні

можливості. Крім того, скляна промисловість забезпечена найбагатшими

сировинними ресурсами [1].

1. Загальна частина

.1 Асортимент та

характеристика продукції. Вимоги стандартів

Скляну тару

класифікують: за розміром шийки; за кольором скла; за типом шийки; за

призначенням.

За розміром шийки

розрізняють вироби з вузькою шийкою (внутрішній діаметр горла менше ніж 30 мм)

і вироби з широкою шийкою (внутрішній діаметр горла більше ніж 30 мм).

Тара з вузькою шийкою

використовується, як правило для розливу, зберігання і транспортування вин (в

тому числі й шампанських), лікеро - горілчаної продукції, пива, безалкогольних

напоїв, мінеральних вод, соків.

Виготовляють вироби з

вузькою шийкою місткістю від 50 до 1000 мл. В разі виникнення потреби можливе

виготовлення тари з вузькою шийкою іншої місткості, ніж вказані. Для

виготовлення використовують безкольорове, напівбіле, темно - зелене, і

жовтогаряче скло. В пляшках виготовлених з безкольорового скла припускається

слабкі кольорові відтінки: зеленуватий, блакитний, жовтуватий та сіруватий. В

пляшках виготовлених з напівбілого скла припускаються зелені, блакитні і

жовтуваті відтінки.

Тара з широкою шийкою

використовується для розфасування, зберігання та транспортування рідких,

пастоподібних та твердих речовин. Широко використовується у харчовій та

хімічній промисловості. Виготовляють вироби з широкою шийкою місткістю 500,

700, 1000, 1500, 2000, 3000, 5000 мл, а 10, 15, 20 літрів. Для виготування тари

з широкою використовують безкольорове та напівбіле скло. Метою дипломної роботи

є проект технологічної лінії з виробництва прозорої вузькогорлої тари для

безалкогольних напоїв (рис. 1.1, рис. 1.2).

Рисунок 1.1 - Скляна

пляшка ємністю 0,33 л

Рисунок 1.2 - Види

вузькогорлої скляної тари

Пляшки для харчових

продуктів виготовляють великими партіями, якщо виготовляються стандартні

серійні вироби. Найчастіше вони є багато обертовими, тобто, багато разів

проходять цикл використання: розфасовка, зберігання продукту, продаж продукту,

повернення тари на повторне використання. Цей цикл проходить між підприємствами

харчової промисловості та торговими організаціями [2].

Скляні пляшки призначені

для харчових рідких продуктів відповідають ДСТУ 10117-91 ДСТУ 10117.1:2003

Пляшки скляні для харчових рідин. Загальні технічні умови ДСТУ 10117.2:2003

Пляшки скляні для харчових рідин: типи, параметри і основні розміри

Хімічний склад скла

відповідає ГСТУ 21-003-2001.

Група скла - безколірна.

Марка скла - БТ.

Вимоги до скляної тари

залежать від її призначення і складу скла.

Вимоги до зовнішнього

вигляду є спільними для різних видів тари:

щодо якості

скла (скляна маса повинна бути добре проварена і освітлена, не допускається

відкриті і закриті бульбашки, чужорідні вкраплення, шліри і звилини);

щодо якості

поверхні (добре відформована гладка поверхня, без гострих та високих швів,

сколів, посічень, особливо на вінчинку);

щодо

відповідності розмірів (габаритні розміри, маса, діаметр горла і параметри

вінчинка, паралельність площин горла і дна і різнотовщеність стінок і дна,

повна місткість).

Вимоги до властивостей

регламентується згідно призначення тари за хімічною стійкістю, механічною

міцністю, термостійкістю, якості відпалу.

Водостійкість скляної

тари (ГОСТ 13905-78) визначається об’ємом 0,01 н розчину HCl (мл), витраченого

на титрування дистильованої води після 1 год кипіння у скляній тарі.

Водостійкість визначається за складом скла і становить для знебарвленої ї

напівбілої тари не більше 0,35, а для зеленої і оранжевої не більше 0,25 мл

0,01 н HCl.

Водостійкість пляшок

(ДСТУ ГОСТ 10117.1:2003) залежить від їх місткості і визначається об’ємом 0,01

н HCl на 50 см3 водної витяжки:

для пляшок

місткістю 200 см3 - не більше 0,45 см3;

для пляшок

місткістю 200-1000 см3 - не більше 0,35 см3;

для пляшок

місткістю більше1000 см3 - не більше 0,30 см3;

Кислотостійкість

регламентується для скляних банок (ГОСТ 5717-91) після витримки 24 год в 10%

розчині остової кислоти при 40˚С поверхня не повинна мати ознак

руйнування.

Механічна міцність

визначається внутрішнім гідростатичним тиском, який витримує скляна тара без

руйнування протягом 5 с (банки) або 60 с (пляшки). Так найбільшу міцність

повинні мати пляшки для шампанських вин (1,7 МПа), пляшки для сильногазованих

напоїв (1,6 МПа), для пива (1 МПа), банки залежно від місткості - 0,3-0,4 МПа.

Термічна стійкість

визначається перепадом температур, який повинна витримувати наповнена водою

тара без руйнування: банки - не менше 40˚С, пляшки залежно від призначення

- не менше 35-40˚С.

Якість відпалу тари

оцінюється різницею ходу променів полярископа - поляриметра: допускається не

більше 115 нм/см.

Допускається на

зовнішній поверхні скляної тари наявність оксидно-металевих захисних покриттів/

1.2 Характеристика

сировини. Вимоги стандартів

Для виробництва скла

використовують шихту. Шихта являє собою однорідну зволожену суміш попередньо

підготовлених сировинних матеріалів, складену відповідно до заданого рецепта.

Рецепт шихти розраховується виходячи із заданого складу скла з урахуванням

хімічного складу сировинних матеріалів (кварцового піску, соди, вапняку,

польового шпату, сульфату натрію).

Зволоження шихти зменшую

запилення й попереджає або зменшує розшарування шихти при її зберіганні й

транспортуванні.

Шихту завантажують у

піч, де з неї при відповідній температурі одержують розплав-скломасу, що

витримують у печі певний час для того, щоб вона придбала необхідну однорідність.

Потім температуру розплаву знижують. Це збільшує в’язкість і дає можливість

формувати краплі.

Сировинні матеріали, які

застосовуються для виробництва скла, умовно ділять на основні й допоміжні. До

основних відносяться кварцовий пісок, сода кальцинована, вапняк, польовий шпат.

До допоміжних сировинних матеріалів сульфат натрію, оксид церію, селен, оксид

кобальту.

Кварцовий пісок

являється основним матеріалом для введення в скло SiO2. Якість

кварцового піску визначається вмістом в ньому кремнезему та домішок. Кварцові

піски високої якості повинні містити 99 - 99,8% кремнезему та 1-0,2% домішок.

Звичайно в кварцовому

піску міститься домішки різноманітних мінералів: магнезиту, польового шпату,

каоліну, карбонатів кальцію, магнію та ін. Для безкольорового скла найбільш

шкідливими домішками є сполучення заліза, які фарбують скло в зелений або

жовтий колір. При температурах варіння скла стійкими є дві форми: Fe2O3

та FeO, при чому, їх вплив на колір скла різний. Fe2O3

надає склу жовтого кольору, а FeO надає синій.

Інтенсивність відтінку,

який надає двохвалентне залізо у 15 більше ніж трьохвалентне, а причиною появи

зеленого кольору є те, що у склі одночасно можуть існувати обидві оксидні

форми. В залежності від того, яка форма переважає скло набуває відповідного

жовтувато зеленого, або синювато зеленого кольору. Крім сполучень заліза пісок

може містити наступні фарбуючи оксиди Cr2O3 таТіО2.

У виробництві

різноманітних видів склотари дозволяється вміст оксидів заліза в піску

(мас%):для безкольорової склотари до 0,1 для напівбілої склотари до 0,3. Для

виробництва склотари, особливо пофарбованої в зелений колір, вміст оксидів

заліза не нормується та у зв’язку з цим використовуються піски, видобуток яких

можна організувати неподалік від скляного заводу. Розміри зерен піску, та

особливо кількісне відношення зерен по розмірам, дуже важливо враховувати при

варінні скла.

У випадку використання

однорідних за розмірами зерен піску досягається рівномірне їх розчинення з

утворенням гомогенного розплаву. У виробництві склотари бажано вживати такі

кварцові піски, в яких вміст фракції розміром 0,2 -0,5 мм складає 85-90%.

Бажано вживати дрібний, з гострокутною формою зерен, пісок тому, що в цьому

разі значно підвищується швидкість розчинення завдяки збільшенню реакційної поверхні.

Це в свою чергу прискорює процес варіння.

Додавання Al2O3

в певних кількостях у склад скла сприяє зниженню ТКЛР скла, підвищує

механічну та термічну витривалість, поліпшує кристалізаційні властивості. Al2O3

вводять у склад скла за допомогою технічного оксиду алюмінію, гідрооксиду

алюмінію, польових шпатів, каолінів тощо. Крім того можна застосувати відходи

гірничо-збагачувальних фабрик, полевошпатного та нефелінового концентратів. Для

введення Al2O3 також використовують пегматити.

Глинозе́м, або оксид

алюмінію, є основним вихідним матеріалом для виробництва алюмінію. Крім цього,

він використовується й в інших сферах народного господарства: для виробництва

багатьох видів кераміки, різних сортів скла, нанесення покриттів для захисту

металів відокиснення, дії агресивних середовищ і ерозійного зносу, і т.д.

На різницю від польових

шпатів, в пегматитах оксиди заліза містяться у вигляді крупно кристалічних

включень, і легше піддаються відділенню від основної породи. В роботі Al2O3

вводимо каоліном, що відповідає ДСТУ 196090-89.

Оксид кальцію CaO знижує

температуру топлення і в’язкість, тобто полегшує варіння і освітлення скла,

підвищує хімічну стійкість і механічну міцність, підвищує здатність до

кристалізації, густину, показник заломлення і ТКЛР.

У склад скла CaO вводять

через вуглекислий кальцій. Вуглекислий кальцій зустрічається у вигляді крейди,

мрамору, вапняку. Вапняк - осадова гірська порода біло-сірого кольору, з жовтим

забарвленням залежно від вмісту оксидів заліза. Згідно ГОСТ 23671-79, вапняк поділяється

на марки ИК 54-0,1, ИК 53-02, ИК 51-03.

Крейда - осадова порода

білого кольору, яка містить, в основному, аморфні частинки вуглекислого

кальцію, насипна густина 950-1200 кг/м3.

Крейда мелена за ТУ

21-10-73-90, що застосовується для виробництва скла виготовляється декількох

марок (МК-1, МК-2, МК-3).

Оксид натрію Na2О

в шихту вводять через соду, сульфат натрію та селітру. Оксид натрію пришвидшує

процес склоутворення, знижує температуру палавління і в’язкість скла, тим самим

полегшуючи освітлення скляної маси, підвищує ТКЛР та густину, знижує

термостійкість і хімічну стійкість скла, а також здатність до кристалізації.

До допоміжних сировинних

матеріалів входять прискорювачі варіння скла, освітлювачі, барвники,

знебарвлюючі речовини, речовини, що створюють непрозорість у склі (глушники),

окисники і відновники.

Прискорювачі варіння

скла. До них відносяться невеликі додатки сульфату натрію, сполуки флюору і

хлору, а також нітрати натрію, калію, барію, амонію.

Освітлювачі. Так

називають речовини, які сприяють виведенню із скляної маси газових включень.

Деякі освітлювачі вводяться у шихту через основні компоненти, наприклад, через

сульфат натрію (сульфатне освітлення).

Оксид арсену As2O3,

ГОСТ 1973-77, 1-го і 2-го ґатунків, містить As2O3 не

менше%, відповідно, 98,0 та 92,0. Для освітлення застосовують As2O3

в кількості 0,3-0,5% від маси шихти, при одночасному введенні у неї 1,5-3,5%

NaNO3.

Оксид стибію, Sb2O3,

ТУ 48-14-1-77, застосовують в кількості 0,3-0,5% при одночасному введенні 4-8 -

кратної кількості селітри.

Діоксид церію, CeO2,

ГОСТ 23862.12-79. Застосовують в кількості 0,5-1,0%, доцільно вводити селітру.

Барвники. Для

забарвлення скла застосовують іонні, колоїдні і молекулярні барвники. На

забарвлення скла впливають: тип барвника, його концентрація, режим варіння

скла, окисно-відновні умови варіння тощо [3].

1.3 Розрахунок хімічного

скла

Шихта - однорідна

механічна суміш попередньо приготованих і зважених згідно заданого рецепту

сировинних матеріалів.

Складання шихти - одна з

важливих стадій технологічного процесу виробництва скла. Від того як складена

шихта, від старанності і досконалості її приготування, сталості складу і

високого ступеня однорідності залежить як сам процес варіння скла так і якість

скляних виробів.

На однорідність шихти

впливають такі чинники:

зерновий склад, стабільність хімічного складу сировинних матеріалів, їх

вологість, точність зважування, якість перемішування шихти, спосіб її

транспортування і зберігання, а також способи додаткового оброблення сипкої

шихти.

Одержання високоякісної

шихти - важливий резерв підвищення ефективності скляного виробництва.

Процес складання шихти

охоплює такі операції:

аналіз сировинних матеріалів, розрахунок шихти, складання рецепту, зважування

та змішування матеріалів, оброблення шихти, якщо воно передбачено в технології,

контроль її однорідності та транспортування до скловарильної печі.

Перед складанням шихти

розраховують її склад. Як правило, шихту розраховують на 100 м.ч. скла, що дає

можливість робити перерахунки на потрібну кількість скляної маси [4].

Розрахунок шихти за

заданим складом, мас.%

Хімічний склад скла, яке

передбачено по даним дипломного проекту приведений у таблиці - 1.1

Таблиця 1.1 - Розрахунок

шихти за заданим складом, мас.%

|

SiO2

|

Al2O3

|

Fe2O3

|

CaO

|

MgO

|

Na2O

|

SO3

|

|

72,2

|

1,8

|

0,05

|

10,75

|

1,8

|

13,2

|

0,2

|

Хімічний склад

сировинних матеріалів приведений в таблиці - 1.2

Таблиця 1.2 - Хімічний

склад сировинних матеріалів, мас.%

|

Матеріали

|

SiO2

|

Al2O3

|

Fe2O3

|

CaO

|

MgO

|

Na2O

|

C

|

В.п.п

|

|

Пісок

|

99,1

|

0,39

|

0,05

|

0,02

|

0,04

|

-

|

-

|

0,4

|

|

Глинозем

|

-

|

99,5

|

-

|

-

|

-

|

-

|

-

|

0,5

|

|

Доломіт

|

1,0

|

0,1

|

0,05

|

29,0

|

19,5

|

-

|

-

|

50,35

|

|

Крейда

|

0,4

|

0,1

|

0,02

|

55,1

|

-

|

-

|

-

|

44,38

|

|

Сода

|

-

|

-

|

-

|

-

|

-

|

58,5

|

-

|

41,5

|

|

Сульфат натрію

|

-

|

-

|

-

|

-

|

-

|

41,5

|

-

|

58,5

|

|

Вугілля

|

-

|

-

|

-

|

-

|

-

|

-

|

94

|

-

|

Розраховуємо необхідну

кількість доломіту 100 г. доломіту - 19,5 MgO мас.%

Х г доломіту - 1,8 MgO

мас.%

Х=9,23 г. доломіту

З доломітом вводиться:

СаО 100 г. доломіту - 29

мас.% СаО

,23 г. доломіту - Х

мас.%

Х=2,68% СаО2

- 0,0923%2O3 - 0,00923 мас.%

Fe2O3

- 0,00462 мас.%

Розрахунок необхідної

кількості крейди 100 г. крейди - 55,1 мас.% СаО

Х г крейди - 8,07 мас.%

СаО

Х=14,65 г. крейди

З крейдою вводиться:2

- 0,0586 мас.%2O3 - 0,015 мас.%2O3

- 0,00293 мас.%

Розрахунок необхідної

кількості піску 100 г. піску - 99,1 мас.% SiO2

Х г піску - 72,05 мас.%

SiO2

Х=72,2 г піску

З піском вводиться:2O3

- 0,28 мас.%2O3 -0,036 мас.%

СаО - 0,014 мас.%- 0,029

мас.%

Розрахунок необхідної

кількості соди

Содо-сульфатне

співвідношення 90:102O - 13,2 мас.%2O вводиться содою

11,88%2O вводиться сульфатом натрія: 1,32%

Необхідно соди: 20,31 г.

Необхідно сульфата

натрія: 3,18 г.

Розрахунок необхідної

кількості глинозему 100 г. глинозему - 99,5 мас.% Al2O3

Х г глинозему - 1,51

мас.% Al2O3

Х= 1,52 г.

Розрахунок необхідної

кількості вугілля

Для відновлення сульфату

натрію використовується вугілля в кількості до 6% маси сульфату натрію

,32·6/100=0,08% С 100 г.

вугілля - 94% С Х г вугілля - 0,08% С Х=0,09 г.

Результати розрахунків

приведені в табл. 1.3

Таблиця 1.3 -

Розрахунковий склад шихти та скла

|

Назва матеріалу

|

Кіл-ть мат-в м.ч. на 100 м.ч скла

|

Вміст оксидів, мас.%

|

|

|

|

|

|

SiO2

|

Al2O3

|

Fe2O3

|

CaO

|

MgO

|

Na2O

|

SO3

|

сума

|

|

Пісок

|

72,2

|

72,05

|

0,28

|

0,036

|

0,014

|

0,029

|

-

|

-

|

|

|

Глинозем

|

1,52

|

-

|

1,51

|

-

|

-

|

-

|

-

|

-

|

|

|

Доломіт

|

9,23

|

0,092

|

0,0092

|

0,0046

|

2,68

|

1,8

|

-

|

-

|

|

|

Сода

|

20,31

|

-

|

-

|

-

|

-

|

-

|

11,88

|

-

|

|

|

Сульфат натрію

|

3,18

|

-

|

-

|

-

|

-

|

-

|

1,32

|

-

|

|

|

Крейда

|

14,65

|

0,059

|

0,015

|

0,0029

|

8,07

|

-

|

-

|

-

|

|

|

Вугілля

|

0,09

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

|

|

Розрахунковий склад скла

|

121,18

|

72,2

|

1,81

|

0,044

|

10,76

|

1,83

|

13,2

|

0,156

|

100

|

|

Заданий склад

|

-

|

72,2

|

1,8

|

0,05

|

10,75

|

1,8

|

13,2

|

0,2

|

100

|

|

|

|

|

|

|

|

|

|

|

|

2. Технологічна частина

.1 Вибір технологічної

схеми та її опис

На заводи сировинні

матеріали можуть поступати як в обробленому, так і в необробленому вигляді.

Якщо на заводи поступають обробленні матеріали, то вони підлягають тільки

просіюванню. У такому випадку на заводах передбаченні дозувально-змішуючі відділення.

Якщо матеріали поступають в необробленому вигляді, тоді, з метою доведення їх

до відповідних технічних вимог, вони підлягають певним видам оброблення:

подрібленню, сушінню, помелу, просіюванню.

Оптимальний підбір і

розміщення обладнання для оброблення матеріалів у значній мірі забезпечує умови

стабільності технологічного процесу виробництва, а також визначає витрати на

оброблення цих матеріалів.

На більшості скляних

заводів частина сировинних матеріалів поступає непідготовленою і підлягає

певним видам оброблення. Переважно це пісок, доломіт, вапняк, крейда. Тому на

таких заводах передбачені цехи, де відбувається приготування сировинних і

відповідно дозувально-змішуючі технологічні лінії.

На скляних заводах

передбачаються склади матеріалів для створення відповідного їх запасу: не менше

15 діб при роботі на місцевій сировині, 30 і більше діб для сировини, що

транспортується з великої відстані або використовується у малій кількості.

Технологічні операції на

складах сировинних матеріалів та на дозувально-змішувальних лініях повинні бути

повністю механізовані і автоматизовані.

Пісок постачається

автотранспортом і розвантажується в приймальний бункер лінії піску. З бункера

пісок потрапляє до вібраційного живильника, де відбувається рівномірна подача

матеріалів в кількості, необхідної для забезпечення продуктивності машини,

відповідно до відсоткового вмісту матеріалів в шихті або масі. З вібраційного

живильника через елеватор подається на сушильний барабан. Після сушіння в

сушильному барабані пісок, який має температуру 500-700˚С і вологість

0,1%, подається на вібросито №08, потім елеватором подається на стрічковий

конвеєр, що транспортує сипкий матеріал, з конвеєра до магнітного сепаратору, і

знову на конвеєр, звідки подається у розхідний бункер і на автоматичні терези.

Опис лінії підготовки

доломіту

Доломіт надходить на

склад грейферним краном в приймальний бункер, звідки вібраційним живильником -

в магнітний сепаратор, а потім у щокову дробарку. Із дробарки доломіт

елеватором подається у сушильний барабан, а потім у кульовий млин. Помелений

доломіт елеватором надходить на вібросито №09, потім у розхідний бункер, далі

на автоматичні терези.

Опис лінії підготовки

соди

Сода на завод надходить

у цистернах, цементовозах або мішках.

Розвантажується за

допомогою пневмотранспорту в приймальний бункер, звідки вібраційним живильником

надходить на вібросито №1, потім на конвеєр, бункер запасу і на терези.

Опис лінії підготовки

склобою

Склобій постачається

автотранспортом і розвантажується в один з приймальних бункерів лінії склобою.

З бункера склобій живильником вібраційним потрапляє на подрібнення в

валково-зубчату дробарку, з якої потрапляє в бункер запасу і на дозування на

автоматичні терези.

Опис лінії підготовки

глинозему, сульфату натрію, вугілля, крейди

Глинозем, сульфат

натрію, вугілля, крейда автотранспортом розвантажується в один з приймальних

бункерів. З бункера живильником вібраційним та елеватором потрапляє на

вібросито, а потім в бункер запасу і на дозування на автоматичні терези.

Формування тари

полегшеної маси (NNPB процес)

Продуктивність

склоформуючих машин безпосередньо залежить від параметрів виробів (маси,

товщини стінки, площі поверхні). Швидкість процесу механізованого формування

виробу визначається його температурними умовами (температура і тепловіддача

формованого комплекту, режим обдування форми і виробу).

Зменшення маси скляної

тари передбачає зменшення товщини стінки виробу, а це змінює умови розподілення

скла і тепла в стінках. Для збереження міцності і термічної стійкості виробів

необхідно забезпечити високу хімічну і термічну однорідність скляної маси. При

виробітку полегшеної тари основну роль відіграють теплообмінні процеси між

краплею скляної маси і формокомплектом, тому важливо вибрати оптимальний

геометричний профіль виробу і форми.

Перед піччю відпалу

часто встановлюють пристрій для нанесення на поверхню тари зміцнювального

розчину.

Вузькогорловий

пресовидувний процес (NNPB процес) аналогічний ПВ процесу і складається із

наступних операцій:

подача краплі

скла в чорнову форму;

- пресування с

формовкою горла та «пульки»;

перенесення

«пульки» із чорнової в чистову форму;

перерозподіл

тепла в «пульці»;

кінцевий видув;

відставлювання

скловиробів;

охолодження

скловиробів на столику охолодження;

переміщення

готових виробів на конвеєр машини;

подача готових

виробів в піч відпалу [5].

2.2 Фізико-хімічні

основи виробництва

Варіння скла - складний

фізико-хімічний високотемпературний процес, в результаті якого суміш сировинних

матеріалів перетворюється на однорідну розтоплену масу, придатну для формування

з неї скляних виробів.

Процес варіння скла не

можна назвати просто топленням через те, що компоненти шихти топляться при

різних температурах, взаємодіють між собою, при цьому виділяються гази і скляна

маса неначе кипить. Крім того, на відміну від інших матеріалів, скло не має

певної температури топлення і переходить у рідкий стан поступово пом’якшуючись

за певною температурного інтервалу. Так само і варіння скла відбувається у

певному температурному інтервалі, а не при конкретній температурі.

З усіх стадій

технологічного процесу отримання скляних виробів найбільш відповідальною є

стадія варіння скла. Проектування складу скла, вибір сировинних матеріалів та

складання шихти у значній мірі зумовлені вимогами процесу варіння скла.

Зварена скляна маса

повинна характеризуватися високою однорідністю, заданою в’язкістю і швидкістю

тверднення, малою кристалізаційною здатністю, відсутністю в ній вад.

Забезпечення цих вимог досягається відповідними температурними режимами,

тривалістю самого процесу, режимами живлення скловарильних печей шихтою та

скляними зламками тощо.

Варіння скла

супроводжується багатьма хімічними реакціями і різноманітними фізичними

процесами. Зокрема Тернер поділяє всі процеси на фізичні, хімічні та

фізико-хімічні. До фізичних процесів віднесені:

нагрівання

шихти;

випаровування

вологи;

топлення

окремих компонентів шихти і утворення евтектик;

розчинення

речовин в твердому або рідкому стані;

зміна

кристалічної форми (полімерні перетворення);

звітрювання

деяких складових частин.

До хімічних процесів:

розщеплення

гідратів;

видалення

хімічно зв’язаної води;

розклад

карбонатів, сульфатів, нітратів тощо;

взаємодія

різних компонентів і утворення силікатів.

До фізико-хімічних

процесів:

взаємодія між

рідкою скляною масою і газами печі;

взаємодія між

рідкою скляною масою і розчиненими в ній газами;

взаємодія між

газовою фазою скляної маси і газами, що знаходяться у вигляді бульбашок;

взаємодія між

газами печі і газами, що знаходяться в бульбашках;

взаємодія між

скляною масою і вогнетривами.

Варіння супроводжується

тепломасообміном (теплопередача, конвекція, дифузія, тощо). В результаті цього

механічна суміш сировинних матеріалів - шихта перетворюються в складну

розтоплену масу з певними фізико-хімічними властивостями.

Процес варки скломаси

умовно ділять на п’ять стадій: силікатоутво-рення, склоутворення, освітлення,

гомогенізація та студка.

Силікатоутворення для

звичайного скла починається при температурі 300˚С і закінчується при

800-900˚С. Наприкінці процесу силікатоутворення закінчуються основні

хімічні реакціі між компонентами шихти, з’вляється рідка фаза, відходить

основна маса газів.

На стадіі склоутворення

відбувається розчин зерен кварцового піску в силікатному розплаві і одночасно

взаємний розчин силікатів один в одному. Наприкінці процесу склоутворення, який

закінчується при температурах 1400-1450˚С, скломаса стає прозорою, в ній

відсутні непроварені частки, але містится велика кількість пузирів та свілей.

Процес склоутворення

протікає повільніше, ніж силікатоутворення і складає 60-70% загального часу

провару шихти. Швидкість процесу склоутворення залежить від складу скла та

температури.

Третя стадія скловаріння

- освітлення - характеризується виділенням із росплаву газів, які перенасичують

скломасу після закінчення процесу склоутворення, та протікає при максимальній

температурі варки 1560-1600˚С, при цьому температура поверхневих шарів

скломаси складає 1500-1520˚С. Наприкінці цієї стадії скломаса звільняється

від видимих газових включень.

Четверта стадія процесу

варки - гомогенізація - має забеспечувати хімічну однорідність скломаси.

Гомогезізація відбувається одночасно із процесом освітлення, і бульбашки, що

виділяються, сприяють перемішуванню скляної маси.

П’ята і остання стадія

процесу варки - остудження. На цій стадії відбувається підготовка скляної маси

до формування з неї виробів. Вона полягає у самовільному зниженні температури

скляної маси [6].

2.3 Розрахунок

матеріального балансу виробництва

Проектується цех з

продуктивністю 45000000 шт./рік вузькогорлової тари. По нормі технологічного

проектування цеху виробництва вузькоголової тари передбачаються показники, які

приведені в таблиці 2.1

Таблиця 2.1 - Норми

технологічного проектування тарного скла

Одиниці виміру

|

Кількість

|

|

1 Річний фонд робочого часу

|

доба

|

365

|

|

2 Тривалість кампанії печі

|

місяць

|

48

|

|

3 Тривалість холодного ремонту

|

доба

|

28

|

|

4 Коефіцієнт використання машини з

часом

|

|

0,95

|

|

5 Відходи виробництва

|

|

|

|

а) на хальмовку

|

%

|

0,5

|

|

б) при відпалі, різані

|

%

|

1,5

|

|

в) при сортуванні упаковці

|

%

|

4

|

|

6 Коефіцієнт використання скломаси

|

|

0,9

|

Визначення загальних

технологічних показників цеху, що проектується.

Коефіцієнт використання

скломаси(КВС), відсотків:

КВС= А/Е

де А - товарна

продукція;

Е - кількість звареної

скломаси, т.

КВС=

13500/14757,182=0,915

Питомі витрати скла на

одиницю продукції(g), т:т

=E/A

= 14757,182/13500=1,093

Кількість зворотного бою

скла (δ) т/рік

δ=(Д-А) - (0,01÷0,02)·(Д-А)

δ=(14683,763-13500) - 0,01·(14683,763-13500)=1171,925 т/рік

Таблиця 2.2 - Виробнича

програма цеху

|

Найменування виробу

|

Одиниця виміру

|

Склад готової продукції

|

Сортуваня виробів

|

Відпал

|

Вироблення виробів

|

Варка скломаси

|

|

Тарне скло

|

шт./год

|

випуск

|

%відходів

|

надійне

|

випуск

|

%відходів

|

надійне

|

випуск

|

%відходів

|

надійне

|

Випуск

|

%відходів

|

надійне

|

випуск

|

%відходів

|

надійне

|

|

|

45000000

|

22

|

45900000

|

45900000

|

22

|

46818000

|

46818000

|

1,5

|

47520270

|

47520270

|

3

|

48945878,1

|

48945878,1

|

0,5

|

49190607,49

|

|

т/год

|

13500

|

2

|

13770

|

13770

|

2

|

14045,4

|

14045,4

|

1,5

|

14256,081

|

14256,081

|

3

|

14683,763

|

14683,763

|

0,5

|

14757,182

|

Відсоток бою скла за

відношенням до скломаси:

С=(δ/Е)·100

Кількість бою скла

С=1171,925·100/14757,182=7,94

Розрахунок

продуктивності печі

Кількість робочих днів

печі на рік складає:

Т=365 - (12·28/48) =358

діб

Продуктивність печі (Q)

визначають двома способами:

Із виробничої програми,

по кількості скломаси, фактично виробленої машиною (Q1) із

врахуванням коефіцієнту використання скломаси (Q2)

1=Е/Т=14757,182/358=41,22 т/на добу2=А/КВС·Т=

13500/0,915·358=41,21 т/на добу

Продуктивність печі

встановлюють за більшим розрахунковим показником. Кількість печей залежить від

загальної кількості працюючих машин і кількості машино ліній в цеху.

При виробництві тарного

скла приймаємо одну піч продуктивністю 50 т/на добу.

Кількість шихти на річну

програму становить:

Ш= К·(q/100)·Е

де К - коефіцієнт, що

враховує співвідношення шихти і склобою;кількість шихти на 100 кг скломаси;

Е - кількість скломаси

за рік.

Приймаємо співвідношення

шихти до бою 85:15

Ш=

0,85·(121,18/100)·14757,182=15200,340 т/рік

Із бою наварюється

скломаси:

,182·0,15=2213,577 т/рік

Кількість поверненого

бою: 1171,925 т/рік

Кількість купленого бою:

,577-1171,925=1041,652

т/рік

Розрахунок кількості

сировинних матеріалів, т/рік

Пісок 1,2118 г. шихти -

0,722 т піску 15200,340 - Х

Х = 9056,482

глинозем 190,663

доломіт 1157,775

сода 2547,606

сульфат

натрію 398,887

крейда 1836,384

вугілля 11,289

Розрахунок кількості

матеріалів з урахуванням втрат при обробці і транспортуванні.

Витрати піску т/рік:

(9056,482·(100+4))/100= 9418,741

Витрати глинозему т/рік:

192,570

Витрати доломіту т/рік:

1180,931

Витрати соди т/рік:

2573,082

Витрати сульфату натрію

т/рік: 402,876

Витрати крейди т/рік:

1891,476

Витрати вугілля т/рік:

11,741

Витрати склобою т/рік:

2434,9347

Розрахунок кількості

матеріалів з урахуванням природної вологості:

Витрати піску т/рік:

(9418,741·100)/(100-5)=9914,464

Витрати глинозему т/рік:

198,526

Витрати доломіту т/рік:

1269,818

Витрати соди т/рік:

2625,594

Витрати сульфату натрію

т/рік: 473,972

Витрати крейди т/рік:

2101,64

Витрати вугілля т/рік:

12,360

Кількість вологи т/рік:

Пісок:

9914,464-9418,741= 495,723

Глинозем:

198,526-192,570= 5,956

Доломіт:

1269,818-1180,931= 88,887

Сода: 2625,594-2573,082=

52,512

Сульфат натрію:

473,972-402,876= 71,096

Крейда:

2101,64-1891,476= 210,164

Вугілля: 12,360-11,741=

0,619

Таблиця 2.3 - Потреба в

сировинних матеріалах з урахуванням витрат при обробці й транспортуванні

|

Матеріали

|

Потреба матеріалу для шихти, т/рік

|

Витрати, %

|

Кількість матеріалу з урахуванням

відходів, т/рік

|

Кількість втрат, т/рік

|

|

|

|

|

|

|

Пісок

|

9056,482

|

4

|

9418,741

|

362,259

|

|

Глинозем

|

190,663

|

1

|

192,57

|

1,907

|

|

Доломіт

|

1157,775

|

2

|

1180,931

|

23,156

|

|

Сода

|

2547,606

|

1

|

2573,082

|

25,476

|

|

Сульфат натрію

|

398,887

|

1

|

402,876

|

3,989

|

|

Крейда

|

1836,384

|

3

|

1891,476

|

55,092

|

|

Вугілля

|

11,289

|

4

|

11,741

|

0,452

|

|

Всього

|

|

|

|

472,331

|

|

Склобій

|

2213,577

|

10

|

2434,9347

|

221,358

|

Таблиця 2.4 - Потреба в

сировинних матеріалах з урахуванням природної вологості

|

Матеріал

|

Вологість, %

|

Кількість матеріалів, т/рік

|

Кількість вологи, т/рік

|

|

Пісок

|

5

|

9914,464

|

495,723

|

|

Глинозем

|

3

|

198,526

|

5,956

|

|

Доломіт

|

7

|

1260,818

|

88,887

|

|

Сода

|

2

|

2625,594

|

52,512

|

|

Сульфат натрію

|

15

|

473,972

|

71,096

|

|

Крейда

|

10

|

2101,64

|

210,164

|

|

Вугілля

|

5

|

12,36

|

0,619

|

|

Склобій

|

|

2434,935

|

|

Кількість води для

зволоження для зволоження шихти т/рік:

,340·0,04= 608,014 -

витрати

Необхідно ввести води,

т/рік:

,014-351,542= 256,472 -

прихід

Вигар шихти, т/рік:

15200,340·0,1748= 2657,019

За розрахунковими

показниками складаємо таблицю матеріального балансу виробництва.

Таблиця 2.5 - Потреба в

сировинних матеріалах з урахуванням природної вологості матеріалів і вологості

після сушки

|

Матеріал

|

Вологість

|

Кількість матеріалів, т/рік

|

Кількість вологи, т/рік

|

Залишок вологи, т/рік

|

Випарена волога, т/рік

|

|

до сушки

|

після сушки

|

|

|

|

|

|

Пісок

|

5

|

0,1

|

9914,464

|

495,723

|

9,924

|

482,799

|

|

Глинозем

|

3

|

3

|

198,526

|

5,956

|

5,956

|

0

|

|

Доломіт

|

7

|

0,1

|

1269,818

|

88,887

|

1,271

|

87,616

|

|

Сода

|

2

|

2

|

2625,594

|

52,512

|

52,512

|

0

|

|

Сульфат натрію

|

15

|

15

|

473,972

|

71,096

|

71,096

|

0

|

|

Крейда

|

10

|

10

|

2101,64

|

210,164

|

210,164

|

0

|

|

Вугілля

|

5

|

5

|

12,36

|

0,619

|

0,619

|

0

|

|

|

|

16596,374

|

|

|

|

|

Скобій прихід

|

|

|

2434,9347

|

924,957

|

351,542

|

573,415

|

Таблиця 2.6 - Матеріальний

баланс виробництва

|

Прихід

|

т/рік

|

Витрати

|

т/рік

|

|

Сировинні матеріали з урахуванням

втрат і вологості

|

16596,374

|

Товарна продукція

|

13500

|

|

|

Відходи скла

|

1171,925

|

|

|

Витрати сировини

|

472,331

|

|

Склобій

|

2434,9347

|

Витрати бою

|

221,358

|

|

Вода

|

256,472

|

Волога із шихти

|

608,014

|

|

|

Вигар шихти

|

2657,019

|

|

|

Волога із сировини

|

573,45

|

|

|

Непогодження

|

83,72

|

|

Разом

|

19287,78

|

Разом

|

19287,78

|

Відсоток непогодження:

(19287,78-19204,06)∙100/19287,78=

0,4%

3. Спеціальна частина

.1 Вибір, розрахунок

кількості та технічна характеристика устаткування

Збереження сировинних

матеріалів здійснюють у закритих складах та силосах. Для визначення площі або

об’єму силосу необхідно прийняти норму запасів сировинних матеріалів на складі.

Вона становить 15-60 діб в залежності від відстані постачальника сировини та

витрат сировинних матеріалів.

Враховуючи режим роботи

(одна, дві або три зміни) 365 діб, складаємо таблицю витрат сировинних

матеріалів.

Таблиця 3.1 - Витрати

сировинних матеріалів

|

Назва сировини

|

т/рік

|

т/добу

|

т/годину

|

м3/год

|

Насипна об’ємна маса, т/м3

|

|

Пісок

|

9914,464

|

27,163

|

1,997

|

1,7

|

|

Глинозем

|

198,526

|

0,544

|

0,068

|

0,043

|

1,6

|

|

Доломіт

|

1269,818

|

3,479

|

0,435

|

0,242

|

1,8

|

|

Сода

|

2625,594

|

7,193

|

0,899

|

0,749

|

1,2

|

|

Сульфат натрію

|

473,972

|

1,299

|

0,162

|

0,135

|

1,2

|

|

Крейда

|

2101,64

|

5,758

|

0,720

|

0,514

|

1,4

|

|

Вугілля

|

12,360

|

0,034

|

0,00425

|

0,00304

|

1,4

|

|

Склобій

|

2434,9347

|

6,671

|

0,834

|

0,417

|

2,0

|

|

Шихта

|

15200,340

|

41,645

|

5,206

|

4,165

|

1,25

|

При розрахунку площі

складу сировинних матеріалів беруть до уваги висоту укладки матеріалу.

Результати розрахунку

складу сировинних матеріалів приведені в табл. 3.2.

Ширина складу завжди

число кратне 6. Найбільш поширені склади з перегоном 12, 18, 24, 30 м.

Приймаємо ширину складу 12 м, довжина його дорівнює, м:= 234,78/12= 19,57

Приймаємо L = 24 м

Таблиця 3.2 - Результати

розрахунку складу сировинних матеріалів

|

Назва сировини

|

Витрати, т/добу

|

Норма запасу, діб

|

Запас, т

|

Насипна об’ємна маса, т/м3

|

Об’єм запасу, м3

|

Висота укладки матеріалу, м

|

Корисна площа складу, м2

(Fк)

|

Загальна площа складу, м2(F3)

|

|

Пісок

|

27,163

|

30

|

814,89

|

1,7

|

479,35

|

7

|

68,48

|

|

|

Глинозем

|

0,544

|

30

|

16,32

|

1,6

|

10,2

|

6

|

1,7

|

|

|

Доломіт

|

3,479

|

30

|

104,37

|

1,8

|

57,98

|

6

|

9,66

|

|

|

Сода

|

7,193

|

30

|

215,79

|

1,2

|

179,83

|

4

|

44,96

|

|

|

Сульфат натрію

|

1,299

|

30

|

38,97

|

1,2

|

32,475

|

4

|

8,12

|

|

|

Крейда

|

5,758

|

30

|

172,74

|

1,4

|

123,39

|

4

|

30,85

|

|

|

Вугілля

|

0,034

|

30

|

1,02

|

1,4

|

0,73

|

5

|

0,15

|

|

|

Склобій

|

6,671

|

30

|

200,13

|

2

|

100,07

|

6

|

16,68

|

|

|

|

|

180,6

|

288

|

Розрахунок грейферного

крану

Технічна характеристика

мостового електричного крана

Вантажопідйомність, т 5

Прогін крана, м

10,5-31,5

Висота підйому вантажу,

м 16

Швидкість підйому

вантажу, м/хв. 11

Швидкість руху візка,

м/хв. 38

Швидкість руху крана,

м/хв. 5,6

Визначаємо розрахункову

годинну продуктивність крана, м3/год:

=60·V·φ / t (3.1)

де V - об’єм ковша;

φ - коефіцієнт заповнення ковша;- тривалість циклу, хв.

= t1 +t2

+t3 +t4 +t5 +t6

1 = 12/60 = 0,2 хв2 = 2∙16/11 = 2,9 хв3

= 2∙0,5∙12/36 =0,3 хв4 = 6/60 =0,1 хв5 = 0,3

хв6 =2∙0,5∙20/75,8 =0,3 хв=0,2+2,9+0,3+0,1+0,3+0,3=4,1

хв

Приймаємо ємкість ковша

1,5 м3= 60·1,5·0,8/4,1= 17,56 м/годфакт = 0,8∙17,56

= 14,05 м3/год

Кількість грейферних

крані

= 2Р/Q (3.2)

де P - кількість

перевантаженої сировини=

2·(1,997+0,043+0,242+0,749+0,135+0,514+0,00304)/14,05=0,5

Приймаємо 1 кран

Розрахунок бункерів на

складі і вагової лінії

По годинній витраті

матеріалів і запасу їх на 4 години встановлюємо необхідний запас в бункерах.

Запас матеріалів, т:

пісок 1,997∙4 =

7,988 м3;

глинозем 0,043∙4 =

0,172 м3;

доломіт 0,242∙4 =

0,968 м3;

крейда 0,514∙4 =

2,056 м3;

сода 0,749∙4 =

2,996 м3;

сульфат натрію 0,135∙4

= 0,054 м3;

- вугілля

0,003∙4 = 0,012 м3

Об’єм бункера, м3:

= H ∙ a2

+ Н/3∙(a2 +l2 +ab) (3.3)

де H - висота верхньої

частини бункера, м;1 - висота нижньої частини бункера, м;

а - сторона нижньої

частини бункера, м;- сторона випускної відтулини, м.

Висоту Н пірамідальної

частини бункера знаходимо із співвідношення:

Н/К= tg 55˚, K=

a/2= 2-0.45/2=0.775 м

Н1 = К∙tg

55˚ = 0,775 ∙ 1,426 = 1,11 м

Об’єм верхньої частини

бункера буде:

,2 - 1,887 = 22,313 м3

Находимо висоту верхньої

частини бункера із співвідношення:

= H ∙ a2

Н= V/a=22,13/4=5,58 м

Приймаємо такі розміри

бункера:

Н = 5,58 м; Н1

= 1,11 м; а = 2; b= 0,45 м.

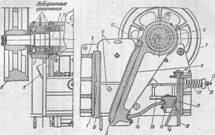

Лінія піску

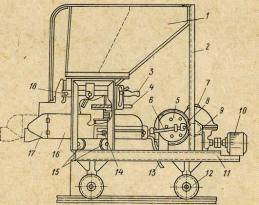

Лотковий живильник

використовується для подачі матеріалів із бункерів. Схема лоткового живильника

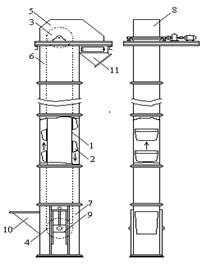

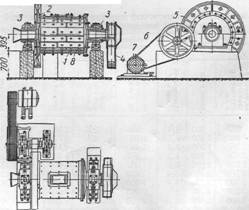

приведена на рис. 3.1

-електродвигун;

2-редуктор; 3-лошок; 4-роликові опори; 5-стіл;

-шатуни; 7 - ексцентрики

Рисунок 3.1 - Лотковий

живильник

Технічна характеристика

лоткового живильника

Типорозмір КВ1Т - 0,15

Розміри лотка, мм:

діаметр 159 х

4,9

довжина 330

Продуктивність, м3/годи

6

Потужність

електродвигуна, кВт 3,8= 1,997/6 = 0,3

Вибір елеватора

Із живильника лоткового

пісок елеватором транспортується в сушильний барабан.

Елеватори використовують

для транспортування насипних та штучних вантажів під кутом (більше ніж 600)

та вертикально. Похилі елеватори на склозаводах не використовують. Елеватори

бувають ковшові, полицеві та люлечні, та приведенні на малюнку 3.2

Рисунок 3.2 - Загальний

вигляд ковшового елеватора

Технічна характеристика

ковшового елеватора ЕПТ - 160

Продуктивність, м3/год

8 - 10

Швидкість руху ходової

частини, м/с 0,8 - 1,125

Ширина ковша, мм 60

Шагковшів, мм 300

Ємність ковша, л 1,1

Максимальна висота, мм

до 30000= 0,043/ 8 = 0,0054

Розрахунок сушильного

барабана

Основним показником

роботи сушильного барабана є напруженість (А) сушильного барабану за вологістю

з м3 його об’єму.

Приймаємо значення

напруженості для піску в межах 60-100 кг/м3 год.

Необхідно висушити 3395

кг/год піску з початковою вологістю 5% і кінцевою 0,1%.

Визначаємо кількість

вологи, яку слід видалити при сушінні:= 3395 (0,05 - 0,001) = 166,36 кг/год.

Приймаємо напруженість

сушильного барабану 80 кг/м3 год.

Об’єм барабану

розраховується за формулою (3.4).

Сушильний барабан

приведений на рис. 3.4

=W:A (3.4)

= 166,36: 80= 2,08 м3.

-труба; 2 - нерухоме

кільце; 3 - усилюючи кільця; 4-кожух; 5 - два бандажа; 6 - розвантажувальна

камера; 7 - вінцева шестерня; 8 - два упорних ролика; 9 - шестернева передача;

10-підшипники; 11-два упорних ролика; 12-конус; 13 - топочна камера; 14 -

лопати

Рисунок 3.3 - Сушильний

барабан

Технічна характеристика

сушильного барабану

Типорозмір

1200 х 1600

Об`єм, м3 6,8

Кут нахилу барабану, % 5

Число обертів барабану,

хв-1 5

Потужність двигуна, кВт 3,8

Габаритні розміри, мм:

довжина 7200

ширина 2100

висота 10000

Час перебування

матеріалу в барабані:

Т= 60·V·γ·Ψ/G (3.5)

де V - об’єм барабану;

γ - об’ємна насипна маса матеріалу, кг/м3;

Ψ - коефіцієнт, що враховує заповнення барабану (Ψ = 0,1-0,25);середня

маса матеріалу, що проходить через барабан за годину, кг.

Т=

60·2,08·1700·0,15/3395= 9,37 хв.

Число обертів барабану:

=L/a·T·Д·tgα (3.6)

де L, Д - довжина і

діаметр барабану, м;

а - коефіцієнт, який

враховує конструкцію барабану (α = 1,2 для барабану діаметром 1,2 і 0,8 - для барабану діаметром

1,6 м);

α - кут нахилу барабану, град.=6/1,2·9,37·1,2·0,05=8,89 хв-1

Вибір сита

Вибираємо вібраційне

похиле сито

Технічна характеристика

вібраційного сита

Розміри сит 400 × 800.

Кут нахилу, град 10 - 35.

Кількість обертів валу,

с-11 3 - 30.

Потужність

електродвигуна, кВт 0,25.

Продуктивність, т/год на

1 м2 сита 1,9 ÷ 5,5.

Отвір сита, мм 0,16 ÷ 2,0.

Габаритні розміри, мм 1000 × 650 × 850.

Маса, кг 100.

N = 0,242/1,9 = 0,123

Вибір стрічкового

конвеєру

Для транспортування

піску до сушильного барабану вибираємо стрічковий конвеєр типу 4025-10, який

приведений на рис. 3.4

Рисунок 3.4 - Стрічковий

конвеєр

Технічна характеристика

стрічкового конвеєру

Ширина стрічки, мм 400

Найбільша швидкість

стрічки, м/с 2,5

Продуктивність, м3/годину

75 - 150

Потужність

електродвигуна, кВт 4,4

Вибір електромагнітного

сепаратора

Вибираємо

електромагнітний сепаратор барабанного типу.

Технічна характеристика

електромагнітного барабану

Типорозмір 4

Розміри барабану, мм:

діаметр 400

довжина 1000

Потужність

електромагніту, кВт 1

Потужність

електродвигуна, кВт 1

Число обертів барабану,

хв-1 30

Продуктивність, т/год 14

Маса машини, кг 710

Розрахунок бункера

вагової лінії

Згідно норм технічного проектування

запас підготовленого піску складає 2 доби.

В бункері зберігається

(Qз):з = 1,997 ∙ 48 = 95,86 м3

Приймаємо бункер

циліндрично-конічної форми таких розмірів:

діаметр

циліндричної частини, м 4

висота

циліндричної частини, м 6

висота конічної

частини, м 2

діаметр

випускної відтулини, м 0,45

Об’єм циліндричної

частини:

1 = П∙r2∙Н1

1 = 3,14 ∙ 22 ∙ 6 = 75,36 м3

Об’єм нижньої частини

бункера:

2 = 1/3 ∙ Н2 (F1 + F2+  )

)

2 = 1/3 ∙ 2 ∙ (3,14 ∙ 22 + 3,14 ∙

0,2252 +  ) =

9,41 м3

) =

9,41 м3

= V1 + V2

= 75,36 + 9,41 = 84,77 м3

Кількість бункерів:=

95,86/84,77=1,1

Для зберігання піску

приймаємо 1 бункер.

Лінія підготовки

доломіту

Бункер приймаємо, як по

піску.

Доломіт за допомогою

живильника лоткового транспортується до магнітного сепаратора, а потім до

щокової дробарки, де відбувається подріблення.

Магнітний сепаратор

Технічна характеристика

магнітного сепаратора

Тип ПЕС - 80

Ширина потоку матеріалу

на стрічковому конвеєрі, мм до 500

Швидкість руху конвеєру,

м/с до 1,5

Товщина шару матеріалу

на конвеєрі, мм до 30 - 40

Величина зерен

матеріалу, мм не більше 15

Продуктивність, кВт 40

Потужність, кВт 1,0

Габарити, мм:

довжина 600

ширина 500

висота

N = 0,514 / 1 =0, 514

Для подрібнення доломіту

вибираємо щокову дробарку, яка приведена на рис. 3.5

- станина; 2 - корінні

підшипники; 3 - ексцентриковий вал; 4-рухлива щелепа; 5 - плита, що дробить,

рухливої щоки; 6 - шків; 7 - маховик; 8 - поперечні ребра жорсткості; 9 - ребра

жорсткості бічних стінок; 10 - плита, що дробить, нерухомої щоки; 11 - сталеві

плити; 12 - стопорний клин; 13 - самоустановлювальний підшипник кочення; 14 -

розпірна(запобіжна) плита; 15 - повзун; 16 - регулювальний клин; 17 - болт; 18

- зірочка; 19 - ланцюг; 20 - упор; 21 - тяга; 22 - пружина; 23 - регулювальна

гайка

Рисунок 3.5 - Щокова

дробарка зі складним хитанням щоки

Технічна характеристика

щокової дробарки

Тип ЩДС - 4.

Розміри

завантажувального отвору, мм 175 ×

250.

Найбільший розмір

кусків, мм 150

Продуктивність м3/год

(при подрібненні

породи середньої

твердості) 1,6 ÷ 4

Ширина вихідного отвору,

мм 15 ÷ 40

Потужність

електродвигуна, кВт 7

Габаритні розміри, м 1,2 × 1,1 × 1,1

Маса (без

електродвигуна), т 1,54

Подрібнений доломіт

елеватором подається на сушіння.

Вибір сушильного

барабану

Основним показником

роботи сушильного барабана є напруженість (А)

сушильного барабану за

вологістю з м3 його об’єму.

Приймаємо значення

напруженості для піску в межах 40-60 кг/м3 год.

Необхідно висушити 435

кг/год піску з початковою вологістю 7% і кінцевою 0,1%.

Визначаємо кількість

вологи, яку слід видалити при сушінні:= 435· (0,07 - 0,001) = 30,015 кг/год.

Приймаємо напруженість

сушильного барабану 60 кг/м3 год.

Об’єм барабану

розраховується за формулою (3.7).

=W:A (3.7)

=30,015: 60

-труба; 2 - нерухоме

кільце; 3 - усилюючи кільця; 4-кожух; 5 - два бандажа; 6 - розвантажувальна

камера; 7 - вінцева шестерня; 8 - два упорних ролика; 9 - шестернева передача;

10-підшипники; 11-два упорних ролика;

-конус; 13 - топочна

камера; 14 - лопати

Рисунок 3.6 - Сушильний

барабан

Технічна характеристика

сушильного барабану

Типорозмір

1200 х 1600

Об`єм, м3 6,8

Кут нахилу барабану, % 5

Число обертів барабану,

хв-1 5

Потужність двигуна, кВт

3,8

Габаритні розміри, мм:

довжина 7200

ширина 2100

висота 10000

Час перебування

матеріалу в барабані:

Т= 60·V·γ·Ψ/G (3.7)

де V - об’єм барабану;

γ - об’ємна насипна маса матеріалу, кг/м3;

Ψ - коефіцієнт, що враховує заповнення барабану (Ψ = 0,1-0,25);середня

маса матеріалу, що проходить через барабан за годину, кг.

Т =

60·0,5·1700·0,15/435=17,59 хв

Число обертів барабану:

=L/a·T·Д·tgα (3.8)

де L, Д - довжина і

діаметр барабану, м;

а - коефіцієнт, який

враховує конструкцію барабану (α = 1,2 для барабану діаметром 1,2 і 0,8 - для барабану діаметром

1,6 м);

α - кут нахилу барабану, град.= 6/1,2·17,59·1,2·0,05=4,74 хв-1

Вибір вібросита

Технічна характеристика

вібросита

Довжина, мм 1600

Кут нахилу, град 10 - 35

Кількість обертів валу,

с-1 12 - 25

Потужність

електродвигуна, кВт 0,75

Продуктивність на 1 м2

сита, т/год 1,9 ÷ 5,5

Отвір сита, мм 0,16 ÷ 2,0

Габаритні розміри, мм 8000 × 1400 × 37

Вибір кульового млина

Схема кулькового млина

приведена на рис 3.7

Технічна характеристика

кульового млина

Тип СМ - 15.

Внутрішні розміри

барабана, мм:

діаметр 900;

довжина 1800.

Маса сталевих куль, кг

1600

Продуктивність, т/год 1,4 ÷ 0,31.

Поперечний розмір

розмеленого продукту, мм 0,83

÷ 0,07.

Потужність

електродвигуна, кВт 20.

Габаритні розміри, м 3,4 × 3,2 × 1,7.

Маса (без

електродвигуна), т 5,1.

- циліндричний барабан;

2 - днище; 3 - порожні цапфи; 4 - комбінований живильник; 5-зубчаста передача;

6-клиноремінна передача; 7 - електродвигун; 8 - сталеві футеровочні плити. До

розхідного бункеру доломіт транспортується елеватором.

Рисунок 3.7 -

Однокамерний кульовий млин з розвантаженням через порожню цапфу.

Розрахунок бункера

вагової лінії

Схема бункера вагової

лінії приведена на рис.

Згідно норм технічного

проектування запас підготовленого доломіту складає 2 доби.

В бункері зберігається

(Qз):з = 0,242 ∙ 48 = 11,62м3

Приймаємо бункер

циліндрично-конічної форми таких розмірів:

діаметр

циліндричної частини, м 4

висота

циліндричної частини, м 6

висота конічної

частини, м 2

діаметр

випускної відтулини, м 0,45

Об’єм циліндричної

частини:

1 = П∙r2∙Н1

V1 = 3,14 ∙

22 ∙ 6 = 75,36 м3

Об’єм нижньої частини

бункера:

2 = 1/3 ∙ Н2 (F1 + F2+  )

)

2 = 1/3 ∙ 2 ∙ (3,14 ∙ 22 + 3,14 ∙

0,2252 +  ) =

9,41 м3

) =

9,41 м3

= V1 + V2

= 75,36 + 9,41 = 84,77 м3

Кількість бункерів:=

11,62/84,77=0,14

Для зберігання доломіту

приймаємо 1 бункер

Лінія підготовки крейди,

глинозему, вугілля, сульфату натрію, соди

Крейда, глинозем,

вугілля, сульфат натрію, сода автотранспортом розвантажується в один з

приймальних бункерів. З бункера живильником вібраційним та елеватором потрапляє

на вібросито, а потім в бункер запасу і на дозування на автоматичні терези.

Розрахунок бункера

вагової лінії

Згідно норм технічного

проектування запас підготовленого піску складає 2 доби.

В бункері зберігається

(Qз):з = 0,514 ∙ 48 = 24,67м3

Приймаємо бункер

циліндрично-конічної форми таких розмірів:

діаметр

циліндричної частини, м 4

висота

циліндричної частини, м 6

висота конічної

частини, м 2

діаметр

випускної відтулини, м 0,45

Об’єм циліндричної

частини:

1 = П∙r2∙Н1

V1 = 3,14 ∙

22 ∙ 6 = 75,36 м3

Об’єм нижньої частини

бункера:

2 = 1/3 ∙ Н2 (F1 + F2+  )

)

2 = 1/3 ∙ 2 ∙ (3,14 ∙ 22 + 3,14 ∙

0,2252 +  ) =

9,41 м3

) =

9,41 м3

= V1 + V2

= 75,36 + 9,41 = 84,77 м3

Кількість бункерів:=

24,67/84,77=0,3

Для зберігання крейди,

глинозему, сульфату натрію, вугілля, соди приймаємо 1 бункер.

Лінія підготовки склобою

Склобій постачається

автотранспортом і розвантажується в один з приймальних бункерів лінії склобою.

З бункера склобій живильником вібраційним потрапляє на подрібнення в валково-зубчату

дробарку, з якої потрапляє в бункер запасу і на дозування на автоматичні

терези.

Вибір валково-зубчатої

дробарки

Технічна характеристика

валкової дробарки

Розмір валків, мм:

діаметр 600

ширина 400

Допустима ширина щілини

між валками, мм 10-30

Найбільші розміри

завантажувальних кусків, мм:

при двох

гладких валках 40-60

при одному

гладкому і одному рельєфному 60-85

при двох

рельєфних валках 80-110

Число обертів валків,

хв. ≥ 75

Продуктивність, м3/год:

при найменшій

щілині 8

при найбільшій

25

Потрібна потужність

електродвигуна, кВт 20

Габаритні розміри, мм

2300 х 1800 х 900

Маса (без

електродвигуна), т 4

Вибір автоматичних

терезів

Кількість шихти на одне

змішування розраховується за формулою (3.9)

=V·γ·K, (3.9)

де V - об'єм змішувача,

м3;

γ - об'ємна маса шихти, т/м3;

К - коефіцієнт

заповнення змішувача.= 1,5 · 1,25 · 0,8 = 1,5 т.

З таблиці видно, що для

5,206 т шихти необхідно 3,395 т піску

,206 т шихти - 3,395 т

піску

,5 т - х

х = 0,98 т або 980 кг

,206 т шихти - 0,435 т

доломіту

,5 т - х

х = 0,13 т або 130 кг

,206т шихти - 0,720 т

крейди

,5 т - х

х = 0,21 т або 210 кг

,206 т шихти - 0,068 т

глинозему

,5 т - х

х = 0,019 т або 19 кг

,206 т шихти - 0,899 т

соди

,5 т - х

х = 0,0,25 т або 250 кг

,206 т шихти - 0,162 т

сульфату натрію

,5 т - х

х = 0,047 т або 47 кг

,206 т шихти - 0,00425 т

вугілля

,5 т - х

х = 0,0012 т або 1,2 кг

Для зважування

матеріалів вибираємо гравітаційні дозувальні комплекси таблиця 3.3

Таблиця 3.3 -

Гравітаційні дозувальні комплекси

|

Назва показників

|

Максимальна наважка, кг

|

|

30 Глинозем, крейда, сульфат

натрію, вугілля

|

300 Доломіт

|

1500 Пісок, сода

|

|

Межі дозування, кг

|

10 - 32

|

25 - 160

|

До 1500

|

|

Тривалість циклу дозування, с

|

20

|

20

|

240

|

|

Похибка дозування, %

|

0,5

|

0,5

|

0,5

|

|

Споживана потужність, кВт

|

0,75

|

0,75

|

1,50

|

|

Тип живильного пристрою

|

Гравітаційні

|

Гравітаційні

|

Гравітаційні

|

|

Об'єм бункера, м3

|

0,032

|

0,12

|

До 1,1

|

|

Тиск повітря в межі живлення

дозатора, МПа

|

0,5 ± 0,1

|

0,5 ± 0,1

|

0,5 ± 0,1

|

|

Витрати стиснутого повітря, м3/хв

|

4,8 × 10-1

|

4,8 × 10-1

|

9,6 × 10-1

|

|

Маса комплексу, кг

|

70

|

106

|

880

|

|

Габарити, мм: довжина ширина

висота

|

1250 850 2250

|

1250 1500 3200

|

2250 1840 3200

|

|

Діапазон робочих температур, ºС

|

+ 10 … + 30

|

+ 10 … + 30

|

+ 10 … + 30

|

Розрахунок бункера

вагової лінії

Згідно норм технічного

проектування запас підготовленого піску складає 2 доби В бункері зберігається

(Qз):з = 0,417 ∙ 48 = 20,016м3

Приймаємо бункер

циліндрично-конічної форми таких розмірів:

діаметр

циліндричної частини, м 4

висота

циліндричної частини, м 6

висота конічної

частини, м 2

діаметр

випускної відтулини, м 0,45

Об’єм циліндричної

частини:

1 = П∙r2∙Н1

1 = 3,14 ∙ 22 ∙ 6 = 75,36 м3

Об’єм нижньої частини

бункера:

2 = 1/3 ∙ Н2 (F1 + F2+  )

)

2 = 1/3 ∙ 2 ∙ (3,14 ∙ 22 + 3,14 ∙

0,2252 +  ) =

9,41 м3

) =

9,41 м3

= V1 + V2

= 75,36 + 9,41 = 84,77 м3

Кількість бункерів:=

20,016/84,77=0,24

Для зберігання склобою

приймаємо 1 бункер.

Вибір змішувача шихти

Витрати шихти за годину

складає -5,206 м3. Вибираємо змішувач шихти СБ - 138А (рис. 3.8).

Рисунок 3.8 - Змішувач

СБ-138А

Технічна характеристика

змішувача ВА - 71:

Ємність по сухим

компонентам, л 2200

Продуктивність, т/год.

15-18

Діаметр чаші, мм 2200

Розміри, мм

Довжина 3208

Ширина з відкритим

затвором 3177=5,206/15=0,35

Приймаємо 1 змішувач.

Вибір завантажувача

шихти і бою

Для завантаження шихти і

бою в піч встановлюємо тонкошаровий завантажник ЗШ-2.

Для забезпечення

нормальної роботи скловарної печі встановлюємо два завантажника шихти і бою

ЗШ-2.

Завантажник ЗШ-2

призначений для безперервного живлення шихтою ванною скловаренной печі.

Завантажник може працювати як при механічному транспортуванні шихти й скляного

бою саморозвантажними ковшами, так і при пневматичному транспортуванні шихти в

бункер завантажника. В останньому випадку до секції бункера приєднують вихідний

кінець гільзи шнекового пристрою, а вдругу секцію бункера засипають бій ковшами.

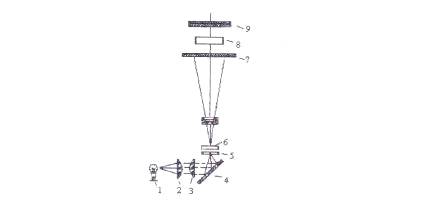

Завантажник (рис. 3.9)

має двосекційний бункер 1, одна секція якого призначена для шихти, друга - для

склобою. Бункер змонтований на рамі 11з колесами 12 і підтримується двома

стійками 2. Під бункером розташований стіл 16 з козирком 17, що має водяне

охолодження. До козирка приєднані дві труби, які проходять уздовж стола й

виходять через його задню стінку. До труб приєднують гнучкі шланги 13.

Стіл 16 поздовжніми

швелерами опирається на ролики 15, установлені на рамі 11. Для попередження

перекидання при русі вперед сті лутримується в горизонтальному положенні двома

упорними роликами 14.

Рисунок 3.9 -

Завантажник шихти ЗШ-2

На рамі змонтований

також привід завантажника, що складає з електродвигуна 10, черв'ячного

редуктора 7 і відкритої зубчастої передачі із шестірнями 8 і 9. Шестірня 9

закріплена на вихідному валу черв'ячного редуктора, а шестірня 8 на

горизонтальному валу, на кінцях якого закріплені

кривошипи 5 у вигляді

дисків з отворами під пальці. На пальці кривошипного пристрою надіті шатуни 6,

які з'єднані зі столом 16 і приводять його у зворотно-поступальний рух. Хід

стола, залежно від положення пальця на диску, можна змінювати в межах 140-250

мм.

При русі вперед уступ

стола переміщає лежачий поперед нього шар шихти, що захоплює за собою й шар,

розташований у вихідного отвору бункера. При зворотному русі стола лежача на

ньому шихта впирається у вступник знову шихту й задню стінку бункера й

зсипається в завантажувальну кишеню ванної печі [7].

Технічною характеристика

ЗШ-2

Продуктивність, т/год 1,65-6,3

Ширина столу, мм 600

Хід столу, мм

мінімальний

140

максимальний

250

Кількість робочих ходів

за хвилину 4,5

Товщина шару шихти, мм 65-150

Ємність бункера, м3 0,505×2=1,1

Потужність

електродвигуна, кВт 1,5

Габаритні розміри, м:

довжина 2,35

ширина 1,1

висота 2,0

Маса, кг 86

Приймаємо 2

завантажувача шихти і бою.

Розрахунок

продуктивності печі

Кількість робочих днів

печі на рік складає:

Т= 365 - (12·28/48)=358

діб

Продуктивність печі (Q)

визначають двома способами: із виробничої програми, по кількості скломаси,

фактично виробленою машиною (Q1) і з врахуванням коефіцієнту

використання скломаси (Q2).

1=Е/Т

1=14757,182/358=41,22 т/ на добу2=А/КВС·Т2=13500/0,915·358=41,21т/

на добу

Приймаємо одну піч

продуктивністю 50 т/ на добу

Піч відпалу

Технічна характеристика

печі відпалу ЛДФ 204

Продуктивність,

т/добу280

Товщинастрічки скла, мм

3 - 15

Швидкість рухустрічки,

м/год 200 - 1000

Кількість залишковихнапружень,

нм/см 35

Потужністьнагрівачів,

кВт

Встановлена1348

Робоча 500

Потужністьелектродвигуна,

кВт 188

Кількість валів320

Габарити, м:

Довжинаізольованоїчастини144

Загальна159

Ширина 3,52

Висота 3,55

Маса, т 252

3.2 Контроль та

керування хіміко-тенологічними процесами

Контроль якості готової

продукції (пляшок скляних для харчових рідин, банок скляних для консервів та

флаконів) на заводі проводиться відділом технічного контролю (ВТК) на

відповідність вимогам нормативно технічної документації (НТД) та технічних умов

завода-виробника.

На заводі проводиться

постійний, періодичний та «летючий» контроль якості готової продукції.

Постійний контроль

виконують контролери скляного виробництва на лінії на ділянці візуального

контролю і контрольно-інспекційні машини на лініях.

Періодичний контроль

виконують інспектори з контролю якості продукції ВТК. «Летючий» контроль

проводить начальник ВТК.

Результати контролю по

всіх показниках якості заносяться в звітні документи контролю якості готової

продукції.

Контроль і випробування

продукції необхідно проводити в спеціально відведених приміщеннях, які

відповідають всім вимогам безпеки праці та обладнані необхідними

контрольно-вимірювальними пристроями. Всі контрольно-вимірювальні пристрої

повинні бути повірені і атестовані.

При

виявлені у виробах відхилень від вимог НТД інспектор з контролю якості

продукції ВТК негайно повідомляє оператора склоформуючої машини, начальника

зміни і, при необхідності начальника чи заступника начальника ВТК для прийняття

мір по усуненню виявлених дефектів. Пакування забракованої продукції у палети

забороняється.

При масовому браці

продукції начальник зміни зобов’язаний негайно викликати на завод начальника

дільниці контролю та пакування та начальника ВТК.

Приймання забракованої

продукції в склад готової продукції (СГП) категорично забороняється.

Забракована продукція

перетворюється в склобій.

Рішення про

пересортування продукції або перетворення її в склобій приймає начальник ВТК

або заступник начальника ВТК після заключення про якість продукції ВТК. Вид

браку фіксується в звітні документи контролю якості продукції. ВТК здійснює

контроль за маркуванням, пакуванням та умовами зберігання продукції.

Продукція (пляшки скляні

для харчових рідин), яка зберігається в складі готової продукції більше 6

місяців підлягає плановій, щомісячній та поточній (перед відвантаженням)

перевірці якості внутрішньої поверхні тари методом ополоскування метиленовим

голубим хлоргідратом (ГОСТ 26586, ДСТУ ГОСТ 10117.1-2003) і візуальному огляду

стану внутрішньої поверхні.

Поточна перевірка перед

відвантаженням проводиться, якщо термін зберігання пляшки в складі готової

продукції після планової перевірки перевищує 20 днів.

Результати перевірки

фіксуються в «Журналі перевірки стану внутрішньої поверхні запакованої тари з

СГП» і надаються відразу після поточної перевірки або в 3-х денний термін після

планової в СГП і відділ ЗЕД і продажу.

Процедура

відбору зразків тари з СГП для випробувань описана в «Іструкції по плановому та

поточному відбору зразків пляшки з СГП для перевірки якості внутрішньої

поверхні».

Контроль за якістю

починається з вхідного контролю сировинних матеріалів. Завезення кожної партії

сировини супроводжується відбором проби та передачею її до центральної

заводської лабораторії, де видається паспорт на сировину, її відповідність

нормам та стандартам. Наступний контроль відбувається після змішування шихти.

Вона повинна відповідати всім вимогам - однорідності, відповідності паспорту.

На однорідність перевіряється кожен кюбель. Склад шихти перевіряється раз у

зміну. Контроль за якістю скломаси здійснюється скловаром шляхом відбору проб

перед протоком, а при необхідності, з робочої зони. Контроль проводиться

візуально, на провар [8].

Якість відпалу, яка

оцінюється по кількості залишкових внутрішніх напружень та їх розподіленню у

виробі, визначає експлуатаційну надійність скляної тари. Поганий відпал

приводить до зниження термостійкості та механічної міцності тари, а часто до її

довільного руйнування без зовнішнього впливу. Останній етап - перевірка виробів

на відсутність або наявність подвійних швів, посічок, плям від змащення форм,

зморшок, покованості, потертості, задирок, ріжучих швів, слідів від ножиців,

недоформованості шийки виробів. Цей контроль проводиться постійно.

Важливе значення має

жорстке дотримання стандартних геометричних розмірів і повної сумісності

скляної тари. Дефекти геометричних розмірів, а саме: непаралельність торця

відносно площини дна, овальність шийки та корпусу, відхилення вісі шийки від

вісі корпусу, відхилення маси від стандарту, зменшення або збільшення ємності

виробів, - контролюється раз на зміну. Дефекти вироблення тари визначають її

механічну витривалість і термостійкість, величину втрат склотари. Окремі

дефекти вироблення можуть бути шкідливими для здоров’я споживача (ріжучі шви,

задирки тощо).

Якість виробів може

значно погіршитися при транспортуванні, зберіганні і

завантажувально-розвантажувальних роботах. Незадовільна упаковка і умови

зберігання приводять до появи щербин, відколів, тріщин, потертості. Кількість

бракованих виробів прямо залежить від об’ємну скломаси. Зі збільшенням об’єму

скломаси підвищується процент браку.

Дефекти скла: на

поверхні і у товщі скла не допускаються: звилина, яка відчувається на дотик,

прохідні насічки, приливи скла, ріжучі шви і задирки, щербини і відколи, частки

закристалізованого скла, стороні включення, які мають навколо себе насічки

тріщини або навколо яких можуть виникати при легкому постукуванні по включенням

металевим стержнем, відкриті бульбашки та бульбашки, які можна продавити, всіх розмірів,

лужні бульбашки, які вкриті зсередини білуватим нальотом, плями змащення форм,

що не змиваються, «мошка» у вигляді скупчень.

Дефекти виробу: не

допускаються на зовнішній поверхні виробів різко виражені зморшки, покованість

поверхні, потертості, сліди відрізу ножицями і подвійні шви. Поверхня повинна

бути гладкою.

Дефекти відпалу: якість

відпалу, яка оцінюється по кількості залишкових внутрішніх напружень та по їх

розподілення у виробі, визначає експлуатаційну надійність медичної тари.

Поганий відпал приводить до зниження термостійкості і механічної міцності

виробів, а часто до їх самовільного руйнування без зовнішнього впливу.

Термостійкість: флакони

повинні витримувати перепади температури, які виникають під час використання.

Склотара повинна витримувати перепади температур до 45 - 60 0С.

Якість тари - це

кінцевий результат всього технологічного процесу. Отримання високоякісного

продукту знаходиться у прямій залежності від ступеню досконалості всіх стадій

виробництва, починаючи від видобутку та обробки сировини, приготування шихти,

варіння скломаси і закінчуючи виробленням, відпалом та транспортуванням.

Найбільшу небезпеку для виробів становлять остаточні напруження, які можуть

зруйнувати їх.

Якість скла визначається